Микрофлюидаоьная тонкопленочная структура для дозирования текучих сред - RU2515287C2

Код документа: RU2515287C2

Чертежи

Описание

Настоящее изобретение относится к структуре для дозирования жидкости в микрофлюидальной сети, в соответствии с преамбулой п.1 формулы изобретения, процессу изготовления структуры такого типа и процессу дозирования жидкости посредством такой структуры.

Настоящее изобретение относится, в частности, к таким микрофлюидальным структурам и устройствам, в которых для передачи жидкости используется капиллярный эффект или перепад давлений, и в которых по меньшей мере некоторые из микрофлюидальных структур состоят из камер и (или) каналов, сформированных тонкой пленкой над пластинчатой подложкой.

В уровне техники известны вентильные структуры, в которых для открытия и (или) закрытия микрофлюидального вентиля используется эластичная мембрана.

Так, в US 2005/02055816 A1 раскрывается вентиль для микрофлюидальных структур, в частности, для управления потоком в микрофлюидальном канале, в котором поток может быть перекрыт эластичной мембраной, расположенной над частью канала для потока. Для этого в камеру, прилегающую к мембране, подается сжатый воздух, в результате чего мембрана отклоняется так, что она смещается в проход канала и перекрывает его.

В US 5811291 описывается микрофлюидальное устройство, изготовленное ламинированием друг к другу двух полимерных тонких пленок, в частности из полиэтилена. Пленки соединяются друг с другом в отдельных местах под действием давления и нагрева так, что в несоединенных слоистых участках при подаче жидкости могут образоваться камеры и каналы, US 5811291 относится, в частности, к кювете.

В US 2006/0076068 A1 раскрыты микрофлюидальный насос и микрофлюидальный вентиль, и процесс их изготовления, в котором вентиль сформирован мембраной, покрывающей проходы каналов в материале подложки. Вентиль создается выборочным ламинированием, при котором мембрана в области вентиля остается неприкрепленной.

В US 2006/0057030 A1 раскрыто микрофлюидальное устройство, т.н. микроэлектромеханическая система, для транспортировки жидкостей из резервуара, в которой резервуар для жидкости сформирован в плите основания. Плита основания с резервуаром и с каналом в качестве структуры, транспортирующей жидкость, покрыта первой полимерной пленкой. В первой полимерной пленке имеются отверстия в резервуар и в канал.

Вторая полимерная пленка помещена над первой полимерной пленкой, причем вторая пленка в отдельных местах имеет куполообразную форму, и выпуклости образуют камеры. Эти камеры изолированы друг от друга для текучей среды и заполнены воздухом, однако при приложении достаточного давления, т.е., при сдавливании камер, точки соединения первой и второй пленок, разделяющие камеры, раскрываются, и сжатый воздух выходит через отверстия, вытесняя жидкость из резервуара в канал.

В US 6902706 B1 раскрыт вентиль для управления жидкостью в чипе для анализа проб. Вентиль включает тонкую пленку, которая закрывает концы канала в подложке. В области концов канала на подложке пленка имеет выпуклую куполообразную форму и соединяет эти концы посредством такой куполообразной камеры. Высота купола может уменьшаться посредством пневматического конического привода, в результате чего вентиль перекрывается.

В US 2005/0037471 A1 описан способ изготовления микрофлюидального вентиля или микрофлюидального насоса, в котором первый канал сформирован в плоском листе эластомерного пластика. Второй инструмент используется для формирования второго канала во втором слое эластомера. Первый лист своей стороной с каналом обращен к плоской планарной стороне второго слоя и прикреплен к ней. Нижняя пластина затем располагается своей стороной с открытыми вторыми каналами на плоской планарной несущей подложке, например, на стеклянном листе. Жидкость, пропускаемая в первом канале, может отклонять мембрану, сформированную эластомерным разделительным материалом в точке пересечения между первым и вторым каналами, благодаря чему структура действует как вентиль.

В US 2005/02058816 A1 раскрыт микрофлюидальный мембранный вентиль. Используется эластичная мембрана, расположенная над каналом с потоком. При подаче в камеру, прилегающую к мембране, воздуха под давлением или при создании в ней вакуума, мембрана отклоняется и перекрывает или открывает канал с потоком.

Для получения вентильных структур или дозирующих элементов в соответствии с описанными выше раскрытиями обычно формируют структуры каналов, деформируя тонкую пленку эластомера или лист эластомерного пластика.

Недостатком такого решения является то, что формирование нужных конфигураций требует создания, с высокой точностью, соответствующих им конфигураций в матрице пресс-формы. Создание трехмерных микроструктурных пресс-форм такого типа требует больших затрат.

Кроме того, использование технологии механической обработки при изготовлении таких пресс-форм в настоящее время ограничено определенным минимальным пределом размеров структуры. Для создания матриц пресс-форм для структур с размерами существенно меньше одного микрона требуется использование фототехнических технологий, что еще больше увеличивает стоимость пресс-формы.

Таким образом, задачей изобретения является создание процесса изготовления и микрофлюидальных структур в соответствии с таким процессом, производство которых может быть рентабельным.

Другой задачей изобретения является создание альтернативного способа изготовления микрофлюидальных структур с размерами структуры, измеряемыми нанометрами или единицами микрон, и создание таких структур с улучшенными характеристиками передачи текучей среды.

В известных конструкциях вентиль обычно формируется элементом, в котором эластичная мембрана лежит на структуре в несущей подложке, передающей текучую среду, и которая в ненапряженном состоянии перекрывает эти каналы для текучей среды.

При увеличении внутреннего давления жидкости или при воздействии внешнего давления на вентильный элемент, мембрана отклоняется и открывает путь для текучей среды.

В уровне техники известно формирование структур для передачи текучей среды в эластичном листовом материале и помещение полученной таким образом сети на плоскую подложку. Для приведения в действие и целенаправленного управления такими каналами, одна или более систем каналов располагаются слоями одна над другой и расширяются пневматически или гидравлически, например, для открывания или закрывания тем самым каналов в другой плоскости. Как правило, для создания сетей такого типа для текучих сред требуются сложные и дорогие технологии.

С учетом изложенного уровня техники, задачей изобретения является создание простого способа изготовления подобных структур, не требующего никакого предварительного формирования структуры в подложках, пленках или мембранах и позволяющего создавать вентиль для текучей среды в ходе единой производственной операции.

Другой задачей изобретения является упрощение активизации микрофлюидальных управляющих элементов, например вентилей, для создания пассивных микрофлюидальных управляющих элементов с улучшенными характеристиками пропускания жидкостей.

Указанные задачи решаются посредством предлагаемых микрофлюидального структурного элемента, способа изготовления микрофлюидального структурного элемента этого типа и способа дозирования жидкости посредством микрофлюидальной структуры этого типа.

В настоящем изобретении предусматривается, что плоская пленка должна быть нанесена на плоскую подложку или носитель, в частности, герметично скреплена с этим носителем.

Герметичное скрепление, в частности ламинирование, выполняется путем помещения носителя и пленки одного над другим. Далее, для ламинирования на пленку помещается шаблон (нагретая матрица штампа). На шаблоне имеются углубления или окна; в области углубления или окна отсутствует соприкосновение между шаблоном (матрицей штампа) и пленкой.

Под воздействием тепла и контактного давления матрицы, материал пленки и (или) подложки начинает течь, и материал перемещается в углубления и (или) окна.

В результате, в области внутренней кромки углубления или окна происходит накопление материала в форме клина между подложкой и пленкой.

Термин "клин" в настоящем изобретении означает накопившийся или собравшийся материал пленки и (или) подложки в области кромки неприкрепленного участка пленки между пленкой и подложкой. Этот клин может и не быть клином в буквальном смысле, а может принимать форму валика, треугольную форму, форму сегмента круга, эллиптическую или комбинации и сечения таких форм.

Если используется многослойная пленка, то в этом случае желательно использовать в качестве внутреннего герметизирующего слоя у подложки материал пластиков с низкой температурой плавления, а снаружи, для покрывающего слоя/покрывающей пленки - материал с более высокой температурой плавления. Примерами герметизирующего материала могут служить этиленвинилацетат (ЭВА) или этилен акриловой кислоты, а в качестве материала покрывающей пленки обычно используется полипропилен, или полистирол, поликарбонат, полиэтилен или акрилаты.

Преимущество этиленвинилацетата состоит в его однородном плавлении в процессе ламинирования. Этот материал, имеющий низкую вязкость при расплавлении, вдавливается в промежутки в шаблоне под пленкой, образуя валик или клин, который заставляет пленку вспучиваться в окне и (или) фиксирует вздутие пленки в области окна.

Клин из материала приподнимает пленку от плоскости подложки в зоне кромки между прикрепленными частями и неприкрепленной частью.

В предпочтительном варианте, в герметизирующем слое используется материал пластика с температурой плавления от 60°C до 190°C, в частности, от 85°C до 130°C.

Температура плавления покрывающего слоя или покрывающей пленки, используемой в сочетании с герметизирующим слоем, должна отличаться и быть выше температуры плавления герметизирующего слоя.

Соответственно, температура плавления материалов покрывающей пленки должна достигать 150°C-400°C, в частности 200°C-300°C.

Для того чтобы добиться сцепления или образования перекрестных связей пластиков, необходимо осуществить полное расплавление. В альтернативном варианте может оказаться достаточным, если герметизирующий слой размягчается при температуре от 60°C до 190°C, в частности, от 85°C до 130°C и образует перекрестные связи с размягченным материалом. Также возможно образование перекрестных связей или сцепление покрывающей пленки в результате размягчения материала при температурах, указанных выше.

В зависимости от вязкости используемого пластика, также возможно проводить ламинирование без расплавления или повышения клейкости материалов. Пленка нагревается только до размягчения материала и возникновения ее вязкого течения.

В альтернативном варианте, также возможно проводить ламинирование с использованием растворителя. Растворитель наносится на участки подожки, которые должны быть прикреплены. Для выборочного нанесения, растворитель может, например, распыляться, или накрашиваться, или штемпелеваться сквозь шаблон.

Затем ламинируемая пленка накладывается сверху и прижимается другим шаблоном или матрицей штампа. Такое крепление может осуществляться при температуре окружающей среды без нагрева. В этом варианте осуществления желательно ламинировать пленки, которым предварительно придана форма. Материал, который начал растворяться под действием растворителя, вдавливается в областях заранее сформированных в пленке камер и образует клинья.

Термин "камера" в настоящем изобретении означает любую передающую текучую среду структуру, имеющую трехмерную форму, например, вытянутый канал, линии, ведущие к вентилю, или вздутие. Текучими средами могут быть жидкости или газы.

В предпочтительном варианте в качестве основания для микрофлюидального устройства используется гладкая плоская подложка. Основание или подложка также могут быть образованы пленкой. Затем формируется микрофлюидальная структура, образованная только камерами, в частности впускными камерами, камерами для проб, камерами с определенным соотношением размеров и каналами, формируемыми в виде трехмерных структур в пленке, поднятыми над не имеющей структуры плоскостью подложки.

Камеры и каналы формируют законченную микрофлюидальную сеть над поверхностью подложки.

В предпочтительном варианте структуры, передающие текучую среду внутри подложки, также могут быть камерами в пленке, например, отдельными отрезками канала или отверстиями в подложке. Отверстия в подложке могут соединять микрофлюидальные цепи сверху и снизу подложки, или формировать впускную область с отверстием в подложке, сквозь которое пробная текучая среда может быть введена в микрофлюидальную сеть.

Вход отверстия или конец канала в подложке заканчивается на поверхности подложки и, когда отверстие или канал проходят в подложку, формирует уступ перед камерой в пленке, расположенной выше плоскости подложки.

В микрофлюидальном устройстве, использующем капиллярный механизм, уступ такого типа может образовывать капиллярный барьер.

В соответствии с изобретением этот капиллярный барьер может быть преодолен либо пассивно, либо активно. Для этого стенка камеры или основание камеры должны быть смочены от уступа в подложке.

Камера или канал в пленке подняты над плоскостью подложки как купол, в частности свод.

Область кромки между стенкой камеры и основанием камеры образует угол от 2° до 90°, в предпочтительном варианте, от 5° до 25°. При малом угле раскрытия, у кромки камеры формируется малый зазор. В этом зазоре с малой высотой в области основания камеры развиваются большие капиллярные силы.

Для пассивного преодоления капиллярного барьера, наружная кромка камеры располагается над краем уступа поперечного отверстия или конца канала так, что между краем порога и стенкой камеры, покрывающей край порога, остается капиллярный зазор от 1 до 50 мкм, более точно, от 10 до 50 мкм. В процессе работы этот капиллярный зазор может быть преодолен фронтом жидкости, накапливающейся и вспучивающейся у уступа.

В другом варианте (не показан), капиллярный барьер формируется гидрофобной областью. Капиллярный барьер этого типа может быть создан, например, использованием гидрофобных пластиков или покрытия. Этот капиллярный барьер также может быть преодолен смачиванием прилегающих стенок пленки.

В одном варианте осуществления изобретения между пленкой и подложкой располагается мембрана. Мембрана такого типа может быть использована, например, для выполнения фильтрации или разделения частиц в полученной пробе жидкости. В предпочтительном варианте мембрана устанавливается, например, над сквозным окном для потока в подложке или в нем, или в питающей камере для жидкой пробы, которая соединена с атмосферой.

Мембрана, в частности, может быть установлена в зазоре между пленкой и подложкой так, что мембрана может служить перемычкой в капиллярном барьере и способствовать увлажнению.

Капиллярный барьер может быть преодолен активно, путем надавливания на пленку над краем уступа так, что капиллярный зазор сокращается до состояния, когда смачивание камеры начинается от структуры в подложке, проводящей текучую среду.

В предпочтительном варианте структура такого типа может работать как вентиль. Сквозное отверстие в подложке закрыто камерой. Капиллярный барьер, сформированный сквозным отверстием, задерживает на отверстии поток текучей среды.

Если, затем, пленка вдавлена в области камеры, т.е. вдавлена стенка камеры над сквозным окном, протекание текучей среды может быть обеспечено происшедшим смачиванием. Эластичная стенка камеры при этом действует как обратимый эластичный открытый вентиль в микрофлюидальной сети. Благодаря упругой стабильности размеров материала пленки, она возвращается к своему исходному положению, поэтому, как только вышел первый дозированный объем текучей среды, может производиться формирование следующих дозированных количеств текучей среды.

В одном варианте изобретения пленки ламинируются как на верхнюю, так и на нижнюю поверхности подложки, и закрывают имеющуюся там микрофлюидальную структуру или формируют микрофлюидальные камеры.

Вместо матрицы штампа или пуансона, или иного электромеханического инструмента, деформирующего пленку для смачивания придавливанием стенок камеры, также возможно дозировать текучие среды путем подачи сжатого воздуха или изгибанием подложки.

Для этой цели, эластичная подложка зажимается с одной или обеих сторон в контактных точках или направляющих на держателе подложки и затем механически изгибается. При положительном изгибе и (или) кривизне подложки, поверхность растягивается относительно волоконного сердечника подложки, не испытывающего деформации, в результате пленка также натягивается.

Это приводит к тому, что стенка камеры сдвигается относительно капиллярного порога, вызывая смачивание. При больших изгибах, канал или камера могут полностью перекрываться. В качестве вспомогательного средства, также возможно сформировать в подложке углубление, в частности, в форме клина или выреза, с противоположной от пленки стороны подложки. Когда подложка изгибается, в этих местах достигается большой радиус (кривизна) изгиба, что дает большое регулировочное смещение стенок камеры.

В предпочтительном варианте, используется опорный элемент, в частности, упор, на который опирается подложка при изгибе, или который действует как сдвигаемая часть штампа, которой создается изгиб в держателе подложки.

При изгибе, площадь поперечного сечения канала или камеры уменьшается или увеличивается, в зависимости от знака изгиба. Таким путем возможно произвольное ограничение потока в канале или камере.

Открывание и перекрывание канала или камеры может осуществляться периодически и направленно, в результате чего канал или камера в пленке действуют как насос. Так, например, в случае пленочной камеры, закрывающей концы двух каналов, можно сначала закрыть конец одного канала надавливанием на пленку в виде стенки камеры посредством толкателя, затем передвинуть толкатель к концу второго канала, который все еще открыт, и выдавить объем жидкости, заключенный в открытой части камеры, во второй канал.

В качестве альтернативы такому насосному механизму может быть использован принцип перистальтического насоса, в котором барабаны движутся в одном направлении над пленочным каналом. В линейном варианте осуществления насоса, один за другим устанавливается ряд активирующих элементов, которые приводятся в действие волновым движением, и благодаря этому жидкость передается вперед в трубчатом эластичном пленочном канале.

В предпочтительном варианте в подложке также могут возбуждаться колебания изгиба, например, при резонансе собственных гармонических колебаний подложки или системы эластичной пленки, заполненной текучей средой, так, что поперечные колебания, в частности, продольно перемещающиеся вертикальные волны, давят на столбы жидкости и, таким образом, гонят жидкость или помогают преодолеть капиллярный барьер.

В настоящем изобретении возможно создать камеры очень малой емкости с объемом 0,01 мкл, 0,1 мкл, 0,2 мкл, 0,5 мкл, 1 мкл, 3 мкл, 10 мкл и 20 мкл и с другими объемами, в частности, также и промежуточных размеров, получаемых комбинацией перечисленных выше объемов.

В предпочтительном варианте сформированные в пленке камеры имеют в поперечном сечении форму диска, причем ширина камеры в сечении по меньшей мере в 20 раз больше высоты камеры. В одном варианте высота в поперечном сечении составляет от 10 до 15 мкм в наивысшей точке, от 5 до 10 мкм в центральной части сечения между кромкой и наивысшей точкой или областью максимума, и от 0,1 мкм до 5 мкм в области кромки.

Если по каналу с таким поперечным сечением передается жидкая проба с частицами различных размеров, например, тромбоцитами с размером от 1 до 4 мкм, и эритроцитами с размером от 7 до 8 мкм, то лейкоциты собираются в области максимальной высоты поперечного сечения, эритроциты собираются в центральной части, а тромбоциты собираются в области кромки поперечного сечения.

Таким путем возможно разделять компоненты крови, в частности, когда разделяются потоки, т.е., например, когда поперечное сечение соответственно разветвляется или сливается в каналы или сквозные окна с соответствующим диаметром поперечного сечения.

В одном варианте предусмотрено, что наивысшая точка или купол камеры могут иметь уменьшенную высоту. Этим обеспечивается наличие сильной капиллярности в микрофлюидальной структуре, как в области периферийного зазора пленочной камеры, так и в центре камеры.

Ряд пластических материалов могут обладать способностью изменять, а затем восстанавливать свою форму под влиянием нагрева.

Для того чтобы использовать это свойство памяти формы, пленочный материал из полиэтилена или полиамида нагревается до температуры выше так называемой температуры активации, и при этой температуре пленке придается нужная форма. В частности, при этой температуре в пленку вводятся камеры и (или) каналы, в частности, формированием этих камер в соответствии с изобретением или, в частности, горячим формованием нагретой пленки. Затем пленка быстро охлаждается так, что пленка сохраняет свою деформированную форму.

Нагревание пленки сверх температуры активации приводит к ее возвращению к исходной форме.

Путем локального нагрева канала из пластического материала с памятью формы, обработанного таким образом, канал может быть закрыт или открыт вдоль нагреваемых отрезков.

Таким способом также может быть создан запорный вентиль, посредством которого может быть перекрыт проход в камеру через сквозное отверстие или участок канала.

Другие признаки изобретения будут понятны из приведенного далее в качестве примера описания вариантов осуществления и чертежей.

На чертежах:

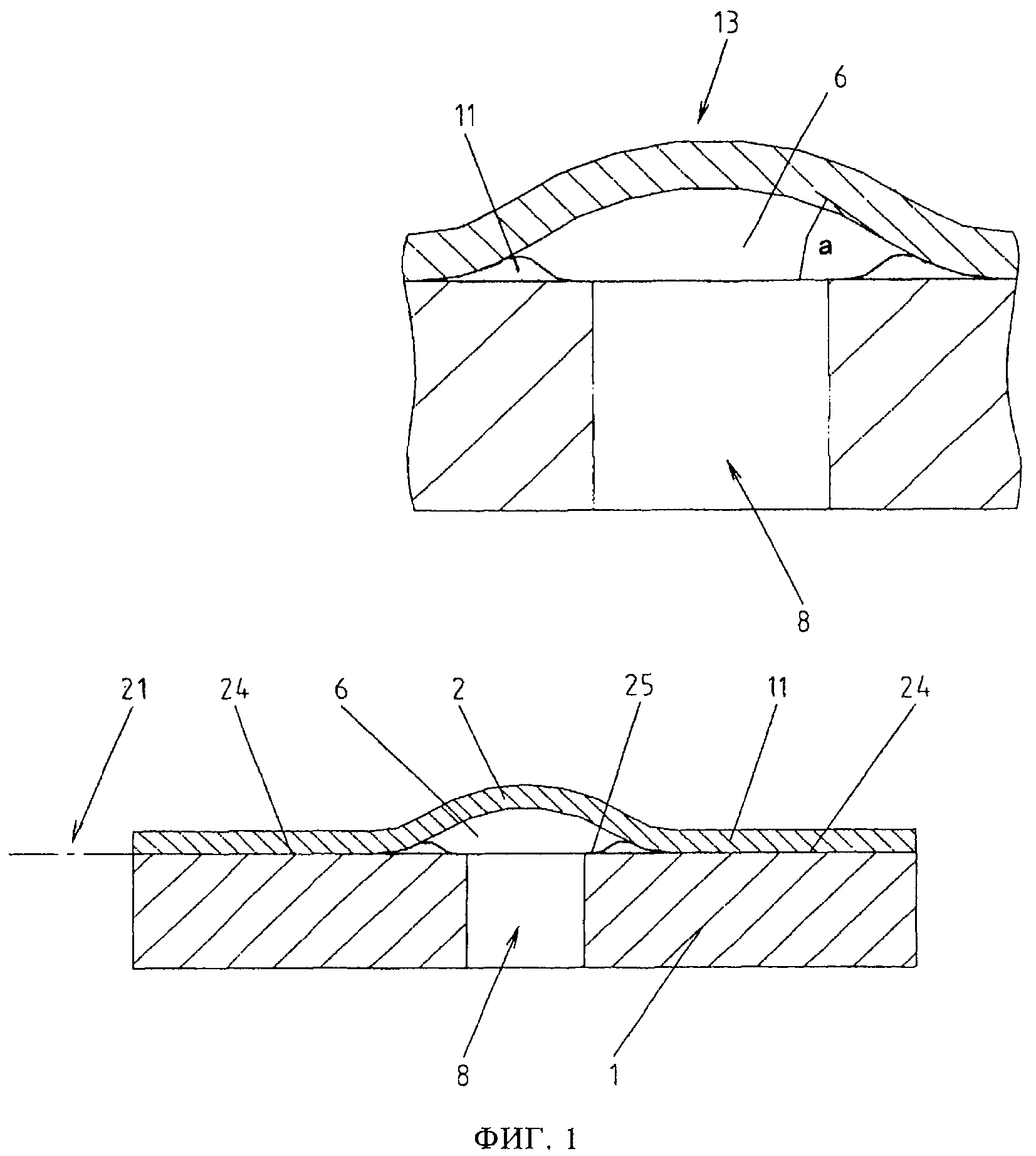

на фиг.1 показан микрофлюидальный конструктивный элемент с камерой над плоскостью подложки,

на фиг.2 показан микрофлюидальный конструктивный элемент, включающий двухслойную пленку,

на фиг.3 показано сквозное отверстие, закрытое пленкой, с капиллярным порогом перед каналом,

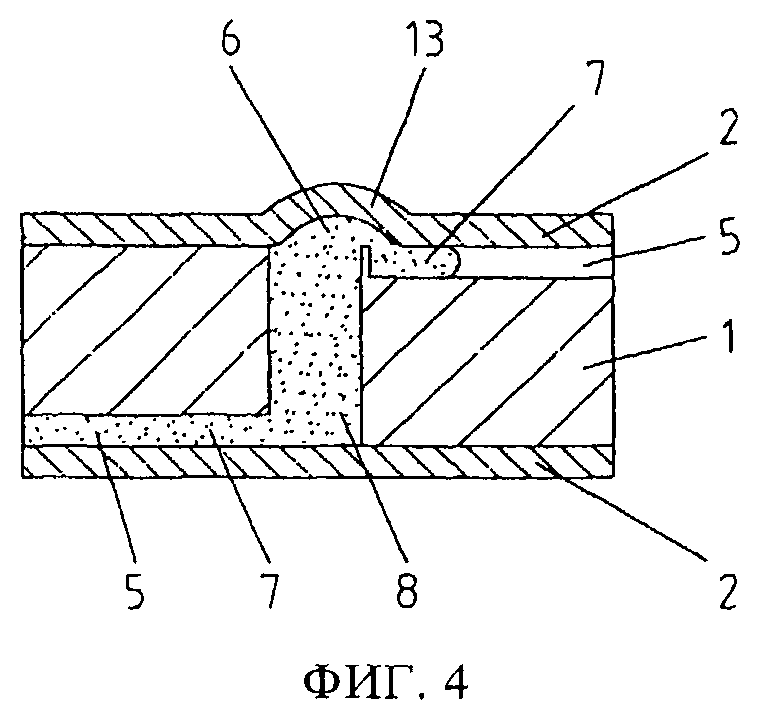

на фиг.4 показан активизированный микрофлюидальный клапанный элемент, изображенный на фиг.3,

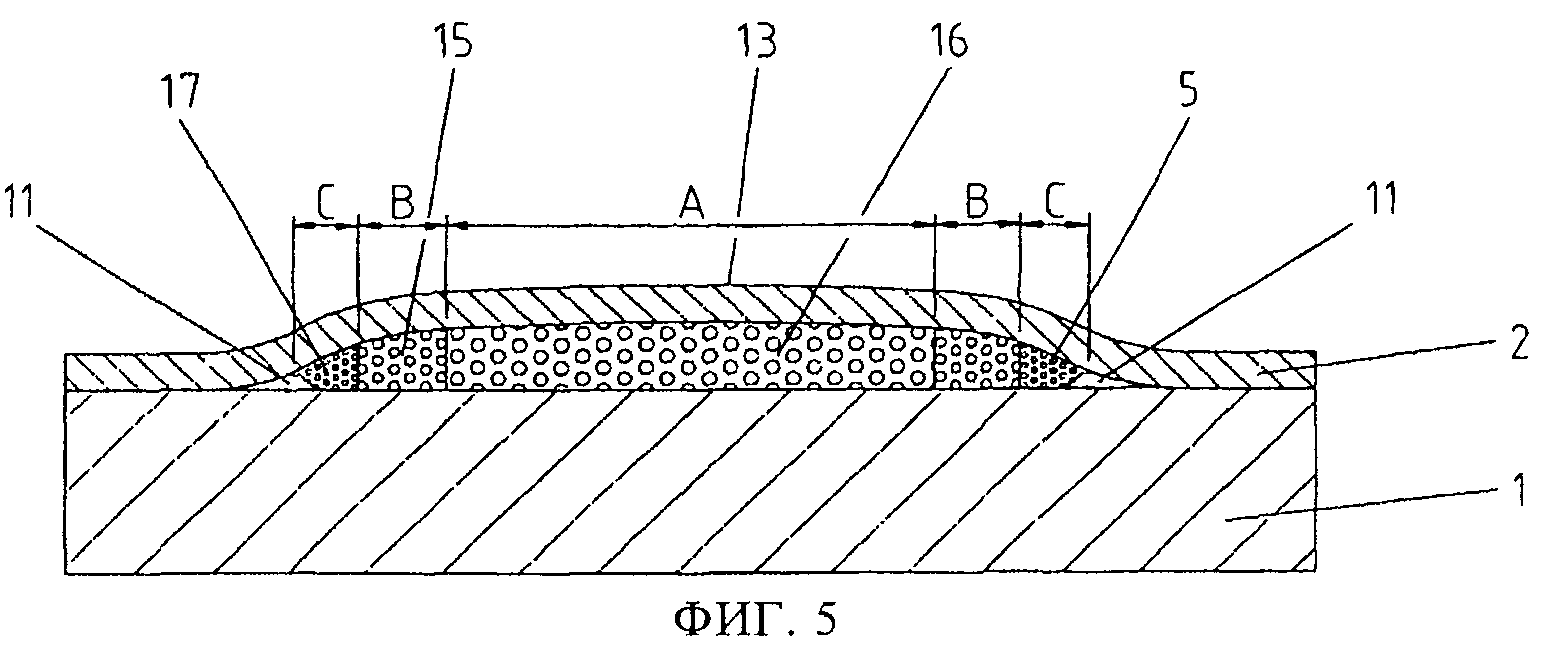

на фиг.5 показан микрофлюидальный канал для разделения компонентов взвеси,

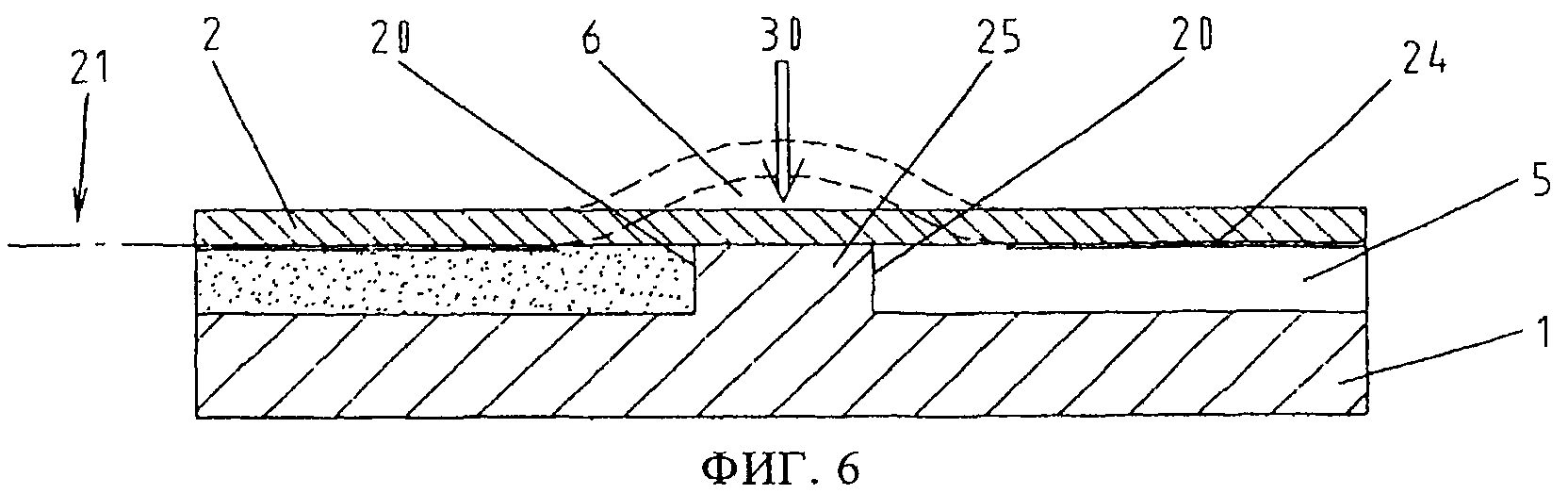

на фиг.6 показан вентильный элемент, в котором неприкрепленная часть пленки закрывает концы двух каналов,

на фиг.7 показан вентильный элемент, который активизируется изгибом подложки,

на фиг.8 показан вентильный элемент с пневматическим управлением,

на фиг.9 и фиг.10 показан элемент канала на приспособлении для сгиба, который может быть механически пережат,

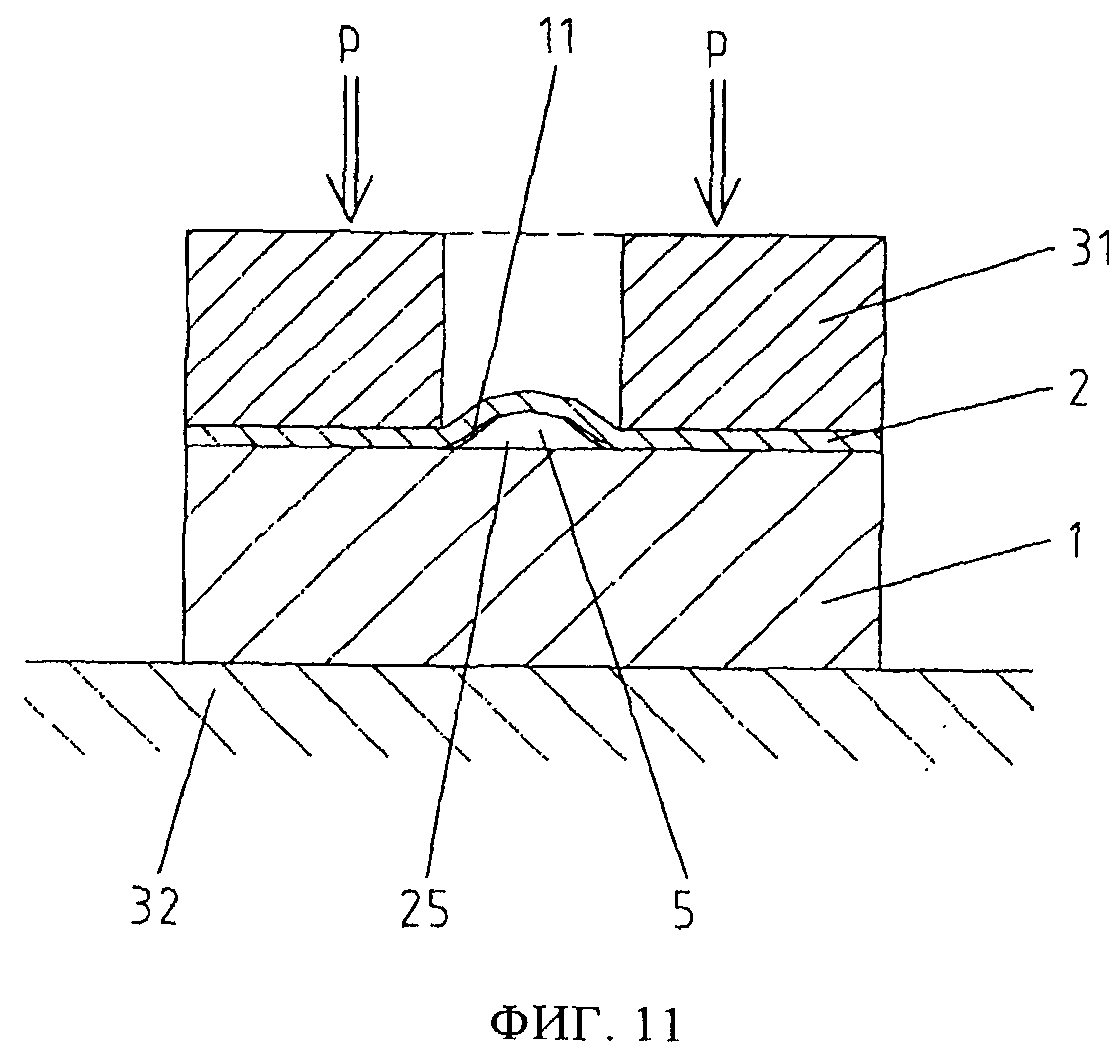

на фиг.11 показан пленочный канал в процессе изготовления,

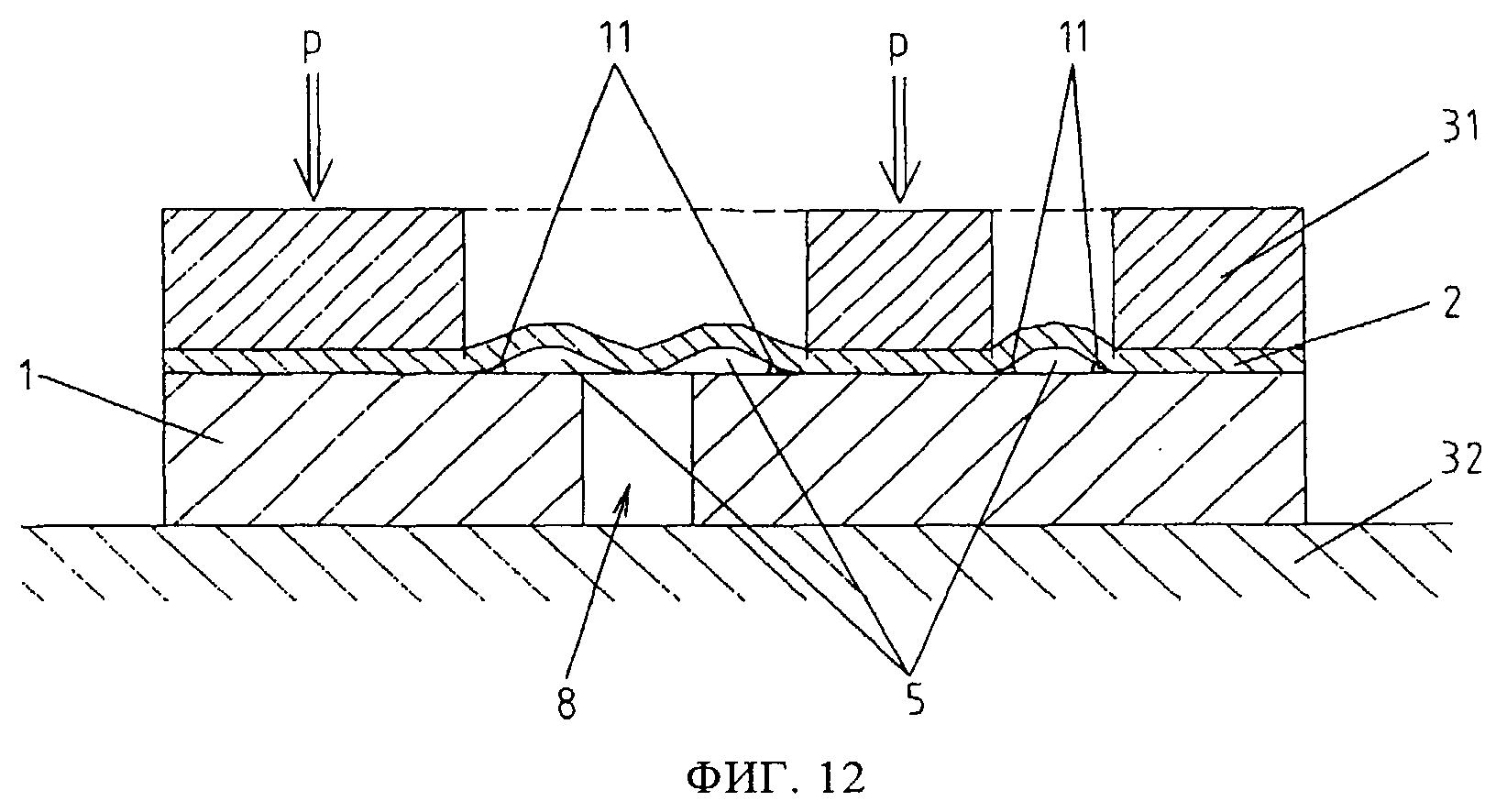

на фиг.12 показан пленочный канал с опущенной серединой,

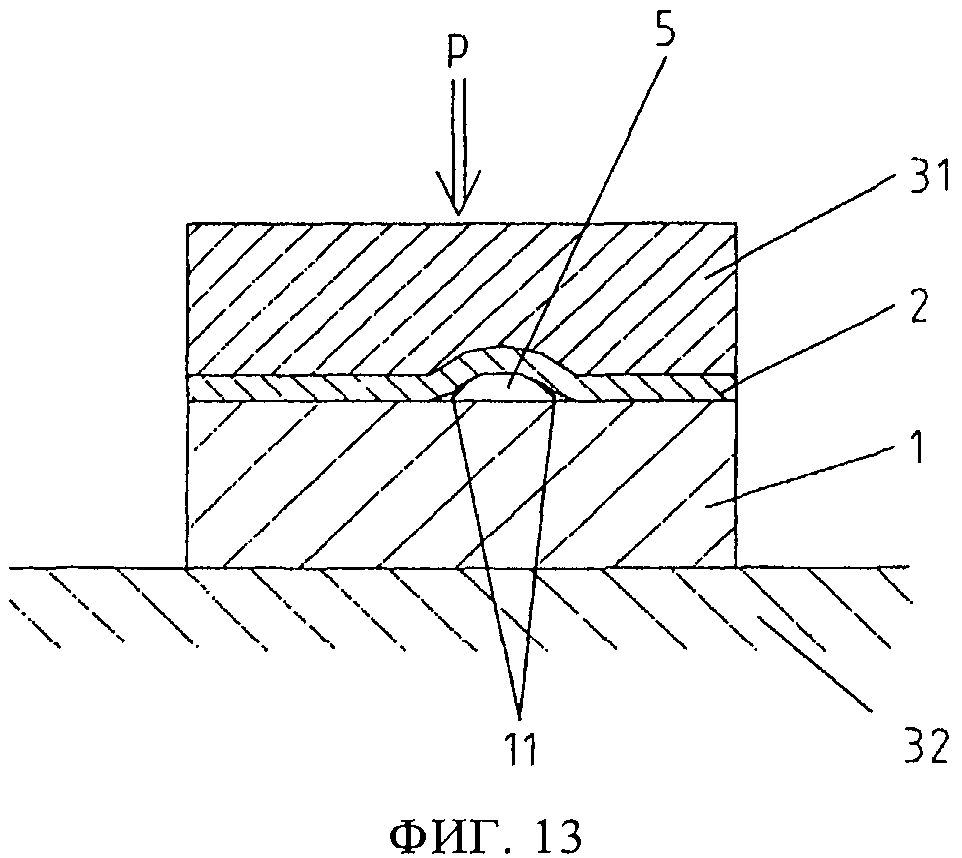

на фиг.13 показан пленочный канал в формующем инструменте,

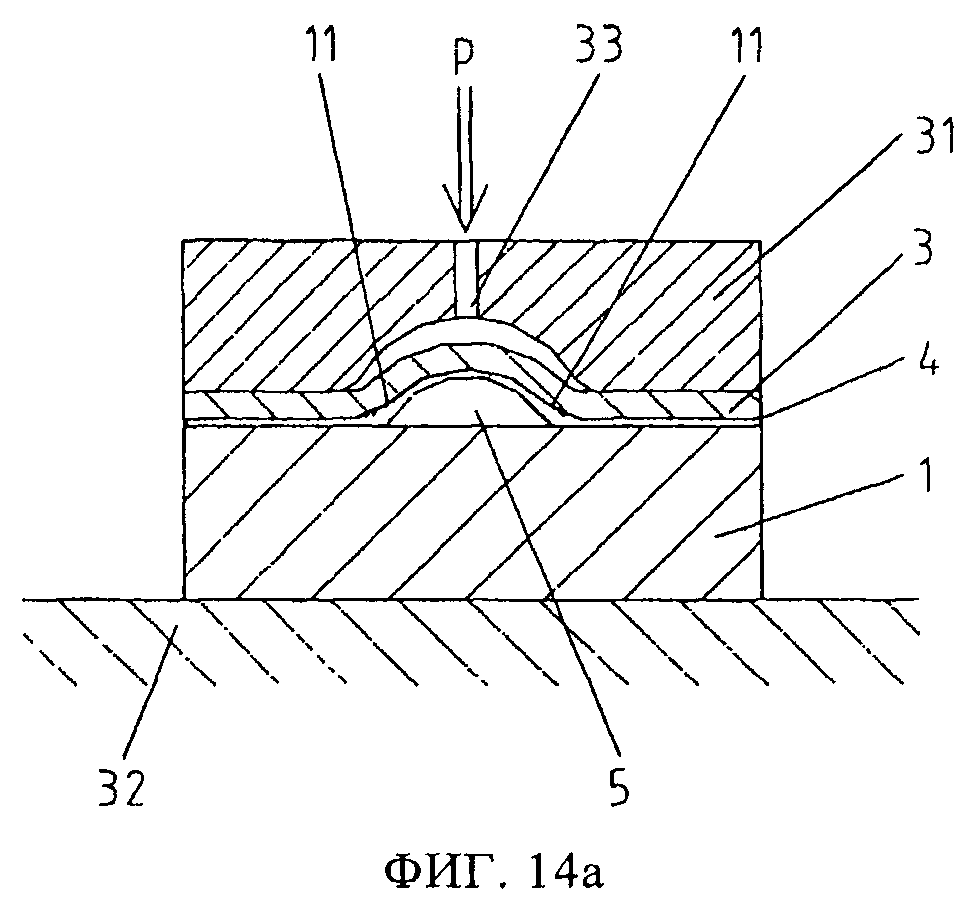

на фиг.14а и 14б показан пленочный канал с герметизирующей и прижимной пленками.

На фиг.1 показано поперечное сечение микрофлюидальной структуры для дозирования и управления жидкостью.

Микрофлюидальная структура сформирована подложкой (1), включающей проход или окно (8) в форме отверстия.

Пленка (2) прикреплена к держателю (1) подложки по меньшей мере частями или в отдельных областях.

В неприкрепленной части или неприкрепленной области пленка вспучивается над плоской поверхностью подложки так, что неприкрепленные части пленки формируют камеру (6), в частности, канал (5) над плоскостью (21) подложки.

В предпочтительном варианте части пленки создают жидкостное уплотнение камеры (6) от окружающей среды.

В качестве альтернативы показанному окну (8) в подложке, которое, в частности, является впускным отверстием для микрофлюидальной сети, посредством пленки на подложке могут быть образованы отрезки (5, 20) каналов или камер (6) и вентильные области, как это показано далее.

В предпочтительном варианте микрофлюидальные камеры (6) и каналы (5) могут быть сформированы в пленке над поверхностью подложки, не имеющей структуры, с тем, чтобы избежать дорогостоящей микрообработки держателя (1) подложки.

Для изготовления микрофлюидального устройства, подложка, состоящая из термопластического пластического материала, сначала разогревается и подвергается формовке в пресс-форме, в результате чего в поддающемся формованию пластическом материале формируются структуры каналов путем оттиска с негативной структуры на пресс-форме. В предпочтительном варианте, для микрофлюидального устройства этого типа может быть использован лист подложки, не имеющей структуры, с по меньшей мере частично плоской и (или) ровной поверхностью. Области ровной и (или) плоской поверхности подложки могут быть расположены уступами или террасами относительно друг друга с тем, чтобы отдельные области поверхности находились на различных высотах по отношению к средней высоте поверхности.

Пленка прикрепляется к поверхности подложки, в частности, ламинированием.

На фиг.11 показан процесс герметизации или ламинирования, в ходе которого плоская подложка (1), не имеющая структуры, выполненная из пластикового материала, закреплена на опорном листе (31), образующем нижнюю опору для ламинирования. Пленка (2) из термопластического пластикового материала помещается на подложку и придавливается давлением P посредством нагреваемой прессующей матрицы (31).

В предпочтительном варианте материал подложки состоит из чистых полиолефинов или смеси полиолефинов, в частности, полиэтилена, полипропилена или их смесей с сополимерами этилена или пропилена.

В предпочтительном варианте, для пленочного материала используется термопластичный эластомер на основе полимеров стирола/этилена/бутилена, синтетическая резина на основе этилена и полипропилена (ППП), тройной сополимер на основе диеновых мономеров этиленполипропилена (ЭПП), сплавов полиамида (ПА) с полиолефинами, смеси ПП/ППП/ПЭ, ПП/ЭПП или ПЭ/ЭВА/ЭПП, ЭВА или сополимеры полипропилена.

В альтернативном варианте, в качестве пленочного материала также возможно использование пленок из ПЭТФ или ПЭТФ в смеси с ПЭТФ с наполнителями, например, бронзой, стеклом или углеродом, если требуется плохо смачиваемый материал.

В прессующей матрице (31) имеется окно, и в области окна к пленке, лежащей на подложке в этой области, не прикладывается контактного давления.

Прессующая матрица (31) устанавливается в показанное положение в нагретом состоянии и вызывает плавление материала пленки и (или) подложки, причем слово "плавление" означает, что материал не становится совсем жидким, а достигает такой вязкости, что течет под давлением, или пластически деформируется под давлением.

Поскольку ламинирование, т.е. сплавление материалов с образованием перекрестных связей зависит как от давления, так и от температур ламинирования, то эти параметры могут варьироваться в широких пределах. Поэтому, геометрия прессующей поверхности прессующей матрицы, давление герметизации, температура герметизации и продолжительность герметизации должны выбираться так, чтобы достигалась заданная прочность и адгезия пленки (2) к подложке (1).

Чтобы пленку можно было извлечь из пресс-формы, процесс ламинирования должен регулироваться для получения силы адгезии 2-5 Н/10 мм для легко разделяемых соединений, или 5-20 Н/10 мм для более прочно прикрепленных соединений.

Для неотделяемого ламинирования используется сила адгезии 20-80 Н/10 мм, причем эти величины адгезии соответствуют испытанию на разрыв образца шириной 10 мм. Используется контактное давление P величиной 0,2-20 Н/мм2 при температурах герметизации от 70°C до 170°C. Ожидаемое время герметизации составляет от 0,2 до 200 секунд.

Материал подложки имеет более высокую температуру плавления и (или) температуру стеклования, чем материал пленки. Когда ламинирование выполняется в выбранном диапазоне температур, происходит более сильное размягчение материала пленки, в результате чего в условиях ламинирования материал пленки приобретает большую текучесть, чем материал подложки.

Когда матрица (31) воздействует давлением Р на пленку (2) и подложку (1), материал пленки течет в результате более низкой сдвиговой вязкости.

Давление и сдвиг вызывают смещение материала пленки, в частности, к областям матрицы (31), которые не оказывают контактного давления, в результате чего клин материала (11) формируется по краю отверстия в матрице.

В предпочтительном варианте не происходит сцепления пленки (2) и подложки (1) в области отверстия в матрице (31), благодаря чему формируется неприкрепленная область (25). В результате течения материала, пленка вспучивается в неприкрепленной области и формирует проводящие текучую среду структуры между подложкой и пленкой. Это могут быть каналы (5), как на фиг.11, или камеры (6) или микровентили.

Сформированный клин материала (11) толкает пленку вверх в неприкрепленной области и поддерживает пленочную структуру.

В предпочтительном варианте пленочная камера (6) может быть расположена над отверстиями (8) или сквозными окнами (8) в подложке (1). Поскольку пленка обладает эластичностью, она легко поддается деформации, в результате чего можно контролировать поток в каналах (5) подложки или сквозные окна (8) между верхом и низом подложки.

Как показано на фиг.1, область (24), прикрепленная ламинированием, герметизирует пленочную камеру (6) и создает жидкостное уплотнение камеры от окружающей среды.

Форма пленочной камеры (5) или пленочного канала (5) зависит как от условий ламинирования пленочного материала, например, давления, времени проведения ламинирования и температуры, так и от геометрии прессующей матрицы (31).

На фиг.12 представлен процесс ламинирования, в котором используется прессующая матрица (31) с окнами различных размеров. Как в области окна меньшего размера справа, так и в области большего углубления в середине прессующей матрицы (31), пленка (2) вспучивается вверх и формируются клинья материала (11).

В центральной области вспучивание дает волнообразное поперечное сечение пленки относительно подложки (1), благодаря чему формируется два канала (5). Преимуществом использования волнообразной структуры такого типа в области сквозного окна (8) может быть то, что центральная зона пленки (2) выдается в сквозное окно (8), как это показано на фиг.12. Благодаря этому, смачиванием пленки в провисающей центральной части может быть преодолен капиллярный барьер, формирующийся в окне (8).

Как показано на фиг.13 и 14, в предпочтительном варианте представляется, что окончательная форма пленочной камеры должна формироваться прессующей матрицей. Для этого прессующая матрица (31) имеет полукруглое углубление на прессующей поверхности. В процессе прессования, пленка (2) вспучивается вверх, пока она не упрется в поверхность углубления, в результате чего она принимает полукруглую форму, как это показано на фиг.13.

Особенно сильное смещение материала пленки происходит в случае пленок, имеющих герметизирующий слой.

Как показано на фиг.2, пленка (2) такого типа состоит из покрывающей пленки (3) и герметизирующей пленки (4). В предпочтительном варианте герметизирующая пленка выполнена из ЭВА и имеет более низкую температуру плавления, чем покрывающая пленка (3) и подложка (1).

При нагревании и воздействии давлением Р, в неприкрепленную область (25) с образованием клина (11) перемещается в основном материал герметизирующей пленки, имеющей самую низкую сдвиговую вязкость при выбранной температуре ламинирования. Количество перемещенного материала, степень вспучивания и размер клина материала зависят от таких параметров, как продолжительность ламинирования, контактное давление и температура.

На фиг.2, 14а и 14б показан процесс ламинирования или процесс герметизации для создания канала для текучей среды, при различном времени герметизации и постоянной температуре. По прошествии первого времени t1 герметизации, пленочная структура, состоящая из герметизирующей пленки (4) и покрывающей пленки (3), вспучивается в полукруглом углублении в соответствии с фиг.14а и частично заполняет его.

Материал герметизирующей пленки (4) скапливается в форме (11) клина и поднимает пленку от поверхности подложки. Сравнение изображений на фиг.14б и 14а показывает, что с увеличением времени герметизации толщина материала герметизирующей пленки (4) падает. После относительно продолжительного промежутка времени t2 герметизации толщина герметизирующей пленки (4) уменьшилась значительно, материал вытек в полукруглую полость в прессующей матрице (31), которая теперь полностью заполнена покрывающей пленкой (3).

Канал (5), ограниченный по сторонам герметизирующим материалом, по меньшей мере в области краев и основания, и который сначала был полукруглым, теперь, по прошествии времени t2 герметизации, становится примерно круглым, как показано на фиг.14б. В результате текучести материала герметизирующей пленки (4), пространство, образующееся между покрывающей пленкой (3) и подложкой (1), может быть заполнено целиком. В предпочтительном варианте степень заполнения может составлять от 0,1 до 90%, в более предпочтительном - от 0,1 до 30%, а в наиболее предпочтительном варианте - от 0,1 до 5% промежуточного пространства (6).

Размер клина существенно влияет на капиллярные силы в области кромки структуры (5) канала.

При величине угла между подложкой (1) и стенкой канала (5) от 1° до 10°, угол раскрытия, равный 5°, и приблизительно треугольная форма поперечного сечения просвета дают центральную высоту или высоту наивысшей точки, равную примерно 10 мкм, в канале (5) шириной 250 мкм.

В области кромки шириной 10 мкм, если отсутствует клин (11), высота зазора будет менее 1 мкм. Зазор такого порядка у кромки будет создавать очень сильный капиллярный эффект благодаря его малой высоте и будет формировать выбросы, т.е. опережающие капиллярные фронты.

Благодаря наличию клина (11), эти области кромки с сильной капиллярностью оказываются уже заполненными, что предотвращает возникновение нежелательных выбросов.

Таким образом, изменяя угол раскрытия и высоту в высшей точке (13), как показано на фиг.1, можно в процессе изготовления получать заданные капиллярные свойства пленочных камер (6) и пленочных каналов (5).

В предпочтительном варианте, для формирования пленочных камер (6) могут использоваться как геометрия углублений в матрице (13), так и вентиляционные отверстия в матрице (13) в области углублений.

К вентиляционным отверстиям может быть приложено обратное давление, например, подведением снаружи воздуха под давлением в технологическую установку. Таким образом можно управлять скоростью вспучивания.

На фиг.3 и 4 показано микрофлюидальное устройство, в котором пленкой покрыты верхняя и нижняя стороны подложки. Каналы (5) выполнены в подложке (2) сверху и снизу и сообщаются друг с другом через проходящее поперек отверстие (8).

На выходе поперечного отверстия (8) с верхней стороны имеется кромка или уступ (12). Жидкость, проходящая по каналу с нижней стороны и поднимающаяся в поперечном отверстии (8), образует мениск (9), выступающий в пленочную камеру (6) на верхнем конце поперечного отверстия. Пленка, вспучивающаяся над внутренней полостью камеры, исходно не имеет контакта с мениском жидкости. Поэтому кромка отверстия (8) действует как капиллярный барьер для жидкости, поднимающейся в отверстии (8).

Также возможно создать капиллярный барьер такого типа и без уступа (12). Расстояние между пленкой и стенкой отверстия должно быть таким, чтобы смачивание структуры останавливалось на кромке, т.е. имел место капиллярный барьер.

В случае использования эластичной пленки, капиллярный барьер может быть преодолен смещением пленки. Таким путем может осуществляться управляемое дозирование жидкости. Для преодоления капиллярного барьера, куполообразная или выпуклая пленка (2) надавливается вниз в области сквозного окна (8) посредством активатора (10), имеющего вид пуансона или поршня, так, что мениск (9) смачивает стенку пленки. Если активатор (10) нажат до конца, то этим процесс дозирования может быть произвольно прекращен, поскольку нажатая пленка (2) перекрывает отверстие (8) по верху подложки и вдоль уступа, герметизируя его.

Если активатор (10) сдвигается назад, камера (6) открывается под действием эластичных восстанавливающих сил пленочного материала и (или) в результате давления дозируемой жидкости.

В процессе дозирования, активизацией пленочной камеры (6) можно выполнять различные функции, а именно, функцию вентиля, открывая и (или) закрывая камеру (6) посредством активатора (10), или дроссельную функцию. Также, управляемым открыванием и закрыванием может быть реализована функция насоса.

Вместо активатора также можно использовать свойства памяти формы некоторых пластических материалов, например, полиэтилена или полиамида, для смещения стенок камеры или стенок канала.

Для этого пластические материалы при изготовлении нагреваются выше определенной температуры активизации, что выполняется в процессе ламинирования. Получаемая при этом форма, например, одна из упомянутых ранее форм, фиксируется быстрым охлаждением. Если материал впоследствии снова подвергается нагреву до температуры выше температуры активизации, он восстанавливает свою первоначальную форму.

При этом стенка пленки, имеющая, например, полукруглую выпуклость, теряет свою куполообразную форму и в результате процесса изменения формы перекрывает поперечное отверстие (8), как это показано на фиг.3.

Смещение стенки камеры для преодоления капиллярного барьера также может быть достигнуто деформацией.

Нагрев может выполняться локально посредством термода, плоской нагревающей матрицей или одним или более радиаторов тепла. Материалы такого типа также могут быть получены с температурами активизации в интервале менее 50°C, в частности, от 20°C до 40°C, причем также возможна активизация теплом от материала пробы. Для этого устройство охлаждается до температуры ниже температуры активизации, например, до 25°C, а температура активизации составляет, например, 30°C. Вводится жидкая проба при температуре выше температуры активизации, например, при 35°C, и тем самым автоматически активизирует деформацию стенок пленки, открывая и закрывая микрофлюидальные капиллярные барьеры и вентили.

Поскольку некоторые пластики реагируют аналогичным образом на УФ-излучение, эффекты памяти формы этого типа могут быть активизированы облучением ультрафиолетовым светом. Локальное введение УФ-света и активизация смещений пленок возможно, например, посредством управляемого удаленного УФ-лазера или введением света в каналы с использованием волоконной оптики.

Капиллярный барьер на поперечном отверстии (8), в соответствии с фиг.4, также может преодолеваться пассивно. Для этого наивысшей части (13) камеры и стенке камеры при изготовлении придается такая объемная форма, что над верхней кромкой поперечного отверстия (8) остается капиллярный зазор от 1 до 20 мкм, в частности от 3 до 10 мкм.

Жидкость, протекающая вверх в поперечном отверстии (8), образует мениск (9), который перекрывает капиллярный зазор такого типа и, благодаря этому, пассивно перекрывает капиллярный барьер.

В предпочтительном варианте пленочная камера (6) сдвинута в сторону кромки уступа с тем, чтобы использовать большие капиллярные силы в области кромки камеры для формирования капиллярного моста. В предпочтительном варианте в переходной области также может быть сделано гидрофильное покрытие, способствующее смачиванию.

Процесс изготовления, в соответствии с изобретением, особенно подходит для создания на подложке каналов (5) для текучей среды, ширина которых многократно превосходит высоту канала. Ширина канала по меньшей мере в пять раз больше высоты канала, в частности, от 10 до 50 раз.

Структура такого типа показана на фиг.5. B предпочтительном варианте высота микрофлюидального канала составляет 10 мкм в центральной области A (13), от 5 до 10 мкм в соседней области В и от 2 до 5 мкм в области С кромки. Благодаря ограниченному вертикальному размеру пленочного канала (5), он может быть использован для разделения компонентов крови. При протекании по каналу, более крупные частицы крови, например, эритроциты, преимущественно собираются в области A, частицы среднего размера, например, тромбоциты, преимущественно собираются в области B, а мелкие компоненты плазмы крови собираются в области C. Разделяя эти области, например, ответвлением или отклонением в поперечные отверстия с соответствующим просветом в областях потока, можно рассортировать, разделить или отфильтровать компоненты крови.

Если определенная точка на пленке (2) не прикреплена к подложке и эта область сообщается с микрофлюидальной системой, конструкция может быть использована как микрофлюидальный вентиль. Например, при соответствующем выборе механических свойств пленки, могут быть установлены определенные соотношения давления и объемного расхода. Более того, в систему могут быть введены, как управляемые параметры, пропускная способность для текучей среды и резервуар.

В вентиле, показанном на фиг.6, эластическая пленка (2) прикреплена к подложке (1) вдоль плоскости подложки (21). После прикрепления, эластичная пленка (2) опирается на подложку в неприкрепленной области (25). Если подается жидкость под некоторым давлением, пленка (2) расширяется в области (25) так, что концы (20) двух каналов на подложке становятся сообщающимися.

Воздействие сжатым воздухом (30) прикладывает к пленке дополнительную восстанавливающую силу. Вентиль может быть открыт и закрыт посредством сжатого воздуха.

В альтернативном случае, в этом варианте, как показано пунктирными линиями на фиг.6, после изготовления может остаться выпуклая камера (6), которая создает соединение для текучей среды между концами каналов (5). В этом варианте осуществления камеру также можно открывать и закрывать посредством сжатого воздуха или толкателя.

В другом варианте осуществления, показанном на фиг.7, микрофлюидальное устройство зажато в контактных точках (23) и подвергается изгибу в направлении по стрелке. В результате изгиба комбинации "пленка-подложка", пленка (2) либо поднимается от неприкрепленной подложки (25) в случае изгиба вверх и пропускает поток текучей среды, либо, в случае изгиба вниз, натягивается и прижимается к неприкрепленной области (25). Таким образом, посредством изгиба может быть реализована функция вентиля, насоса или дросселя. В предпочтительном варианте, для того, чтобы локализовать и усилить изгиб, в подложке делается углубление. Углубление располагается в точке, где должен быть получен максимальный радиус (кривизна) изгиба, т.е., желательно под микрофлюидальным управляющим элементом.

Хранение и выдача жидкостей или порошков является важной задачей в организации работы анализатора проб на пластине ("лаборатории-на-чипе"). Зачастую важно, чтобы жидкость или порошок были расфасованы и хранились отдельно от пластины. При необходимости, контейнер может быть присоединен к пластине. Однако присоединение контейнера к жидкостной системе пластины обычно трудно реализуемо.

Вариант осуществления введения жидкостей или взвесей в микрофлюидальное устройство - пластину, показан на фиг.8.

Контейнер или блистер (28) запечатан непроницаемой пленкой после заполнения его жидкостью или взвесью. Жидкость может представлять собой, например, анализируемое вещество. Самоклеящийся или самозакупоривающийся слой или пленка наносится на герметизирующую пленку контейнера (28). В таком состоянии контейнер может храниться.

Для использования контейнера, он помещается в углубление (22) в подложке (1), в котором клеящий слой (29) образует герметичное соединение с подложкой. В процессе этого прикрепления, или при сборке, контейнер вскрывается, например, иглами (34). Самоклеящийся слой касается пластины и герметизирует отверстия в пластине и контейнере. В верхней части устройства, в подложке сформированы каналы (5). Иглы (34) представляют собой полые иглы, которые закреплены, например, клеящим веществом, в отверстиях (8) в подложке. В альтернативном варианте иглы (34) могут быть сформированы заливкой (литьем) под давлением при литье под давлением или формовании держателя (1) подложки.

Канал (5) сообщается с каналом (5) через окно (8) в пленке (2). Окно (8) закрыто гидрофобным воздушным каналом, представляющим собой гидрофобный вентиль, проницаемый для газов, и практически не проницаемый для водных жидкостей.

Лента (2) прикреплена своей поверхностью к подложке, причем неприкрепленные области расположены над отверстием иглы и концами каналов. Пленка лежит в неприкрепленных областях так, что образует уплотнение. Под действием сжатого воздуха (30) пленка вспучивается вверх, как показано пунктирными линиями на фиг.8. Сжатый воздух протекает сквозь первую полую иглу (34) в контейнер и вытесняет анализируемое вещество сквозь вторую полую иглу (34) в канал (5).

Вариант осуществления, в котором объемный расход через канал ограничивается управляемым способом, показан на фиг.10.

Подложка (1) с переменной толщиной имеет большую толщину в первой области. В этой области имеется впускное отверстие (35) и выпускное отверстие (36). Впускное отверстие (35) и выпускное отверстие (36) могут быть соединены с другими флюидальными структурами микрофлюидальной сети (не показана). От впускного отверстия (35) и выпускного отверстия (36) отходят два канала (5), которые проходят в подложке и закрыты пленкой (2). В соседней области толщина подложки значительно уменьшена, как это показано в поперечном сечении на фиг.9. Пленочные каналы (5), сообщающиеся с каналами в первой области, сформированы во второй области, причем эти каналы подняты над плоскостью подложки, которая в этом месте плоская.

Подложка (1) уменьшенной толщины опирается на опорный элемент (26), в частности, опору. Эта область подложки может быть изогнута толкателем (10), который воздействует на конец подложки. Изгиб растягивает пленочный канал (5), как это показано на фиг.10, ограничивая тем самым поток в пленочном канале (5).

Реферат

Микрофлюидальное устройство для дозирования жидкостей в микрофлюидальной сети содержит микрофлюидальные каналы или камеры, которые по меньшей мере частично сформированы введением подходящих структур в пленку над держателем подложки так, что по меньшей мере часть потока текучей среды через сеть проходит в плоскости подложки. Чтобы сформировать в пленке стабильную структуру канала или структуру камеры в зоне кромки, между неприкрепленной и прикрепленной частями сформирован клин материала за счет вязкого течения материала пленки в процессе прикрепления пленки к подложке, который образует переход между стенкой камеры и подложкой и поднимает стенку камеры над плоскостью подложки. В способе изготовления законченной микрофлюидальной структуры, плоская планарная пленка ламинируется к плоской листообразной подложке. В процессе ламинирования в пленку и подложку вдавливается под действием давления и тепла шаблон, имеющий по меньшей мере одно углубление или окно. Пленка при этом доводится до температуры, при которой возникает вязкое течение пленки и материала подложки в области углубления или окна так, что формируется клин материала, и пленка вспучивается в области углубления, формируя камеру. Изобретение обеспечивает создание простого способа изготовления подобных структур в подложках, не требующего никакого предварительного формирования структуры в подложках. 2 н. з. 12 з. п. ф-лы, 15 ил.

Формула

Документы, цитированные в отчёте о поиске

Дозировочное устройство

Способ измерения концентрации исследуемого вещества в пробе биологической жидкости

Комментарии