Устройство для автоматической настройки горизонта резания добычной горной установки - RU2107162C1

Код документа: RU2107162C1

Чертежи

Описание

Изобретение касается устройства для автоматической настройки горизонта резания добычной машины, в частности угольного струга, при подземной угледобыче, содержащее установленный перед очистным забоем угольного пласта забойный конвейер, снабженный направляющей для движущейся вдоль очистного забоя добычной машины, установленные с закладочной стороны забойного конвейера исполнительные гидроцилиндры, которые для изменения положения забойного конвейера и направляющей в перпендикулярной лежачему боку плоскости находятся в кинематической связи и закреплены каждый на консольной штанге, шарнирно присоединенной с закладочной стороны к забойному конвейеру, опирающейся на секцию шагающей крепи очистного забоя и перемещающейся в направлении выемки, а также управляющее устройство для управления исполнительными гидроцилиндрами, снабженное чувствительными элементами и электронным блоком обработки и управления, обрабатывающим измерительные сигналы чувствительных элементов.

Для управления горизонтом или уровнем добычных установок используются, как известно, гидравлические серво- или исполнительные цилиндры, с помощью которых добычная установка опрокидывается в перпендикулярной к напластованию плоскости или устанавливается в угловое положение относительно горизонта залегания, так что установленная на забойном конвейере или на его направляющей добычная машина управляется или в направлении "врезания" или в направлении "отжатия". При использовании струговых установок в общем случае стремятся к такому управлению уровнем резания струга, чтобы струг с помощью вспарывающих резцов даже при неравномерном залегании пласта осуществлял резание постоянно в горизонте залегания, т.е. на границе порода - уголь.

На практике хорошо зарекомендовали себя среди прочих работающие с гидравлическими исполнительными цилиндрами системы управления, прежде всего так называемые "консольные системы управления", в которых исполнительные цилиндры находятся в кинематической связи и закреплены каждый на консольной штанге, шарнирно присоединенной с закладочной стороны к забойному конвейеру, опирающейся на секцию шагающей крепи, которая в большинстве случаев состоит из крепежных щитов (сравни, например, выложенную заявку ФРГ N 2534325), и перемещающейся в направлении выемки. При этом консольные штанги образуют одновременно механизмы для передвижения крепи, с помощью которых забойный конвейер передвигается в направлении выемки и затем подтягивается секция крепи.

В использующихся с давних пор системах управления исполнительными цилиндрами, для управления горизонтом резания забойщик вручную приводит в действие их управляющие клапаны, с помощью которых поршневые штоки исполнительных цилиндров либо гидравлически выдвигаются, либо гидравлически вдвигаются при изменении горизонта залегания угля.

С этим часто связана перегрузка струговой установки, которая может привести к вредным нагрузкам на конвейер, а также на механизмы продвижения крепи и сопряженных деталей. Ручное управление исполнительными цилиндрами не в состоянии надежно исключить ошибки управления.

Известны способ и устройство для автоматического управления уровнем резания струга (патент ФРГ N 3338114). При этом в ходе непрерывной эксплуатации определяются нагрузки от усилия резания резцов струга или нагрузки на струговые цепи, а также при необходимости угловое положение забойного конвейера, и соответствующие измеренные параметры подаются в расположенный на пульте управления струга блок обработки данных, который приводит в действие исполнительные цилиндры в ходе сравнения действительных и заданных параметров. Пригодное для практики решение для управления горизонтом резания струговой установки в этом документе не указывается. Впрочем, недостатком в данном случае является то, что чувствительные элементы расположены на корпусе струга и, следовательно, в процессе работы струга подвержены большим нагрузкам. Кроме того, на корпусе струга должны быть расположены отдельный блок энергоснабжения, а также передающий измерительные сигналы через радио на электронный блок обработки данных и управления передатчик.

Кроме того в струговых установках известно расположение на корпусе струга с цепным приводом ощупывающих граничный слой между углем и породой чувствительных элементов распознавания, измерительные сигналы которых используются для перестановки вспарывающих резцов струга (патент ФРГ N 3509868). При таком расположении на корпусе струга рядом с чувствительными элементами распознавания должны располагаться блок энергоснабжения и отдельные исполнительные приводы с элементами управления струговых инструментов.

Кроме того в ранее приведенном уровне техники было предложено использовать для распознавания горизонта резания добычных машин, как, например, угольные струги или валковые погрузочные машины, оптические системы с сенсорными головками, которые регистрируют различную отражательную способность породы и угля, и измерительные сигналы которых используются для управления инструментами добычной машины (патент ФРГ N 3841524). В этом случае на добычной машине или на корпусе струга рядом с оптическими сенсорными головками также должны располагаться для электроснабжения электростанция, а также передающие и принимающие станции сенсорных головок и исполнительных устройств для перестановки инструмента.

Наконец, в уровне техники были предложены способ и устройство для управления горизонтом добычной установки с помощью управляемого вычислительной машиной регулирования хода исполнительного цилиндра, при котором или при которых для смещения по высоте добычной установки от действительного уровня до устанавливаемого заданного уровня исполнительные цилиндры автоматически постепенно переставляются от действительного уровня до устанавливаемого заданного уровня с помощью введенной в электронный блок управления уровнем управляющей команды управляющей вычислительной машины в зависимости от перемещения добычной установки в направлении выемки по участку перемещения до достижения заданного уровня (заявка на патент ФРГ N P 4234720.3).

Задачей изобретения является выполнение устройства упомянутого вначале типа таким образом, чтобы можно было отказаться от расположения чувствительных элементов с системой электроснабжения, а также от передачи по радио измеренных величин, при этом в целом может быть достигнуто управление уровнем добычной установки со значительно более высокой эксплуатационной надежностью и без чрезмерных общих затрат. При этом в предпочтительном варианте выполнения изобретение ориентировано на струговые установки, которые для настройки горизонта резания струга работают с известными и оправдавшими себя в практике выполнения горных работ "консольными системами управления".

В соответствии с изобретением указанная задача решается благодаря тому, что чувствительные элементы управляющего устройства состоят из ощупывающих границу уголь - порода датчиков распознавания, которые образованы оптическими сенсорными головками, регистрирующими разную отражательную способность породы и угля и установлены с распределением по длине направляющей машины на расстоянии друг от друга со стороны очистного забоя забойного конвейера или направляющей машины вблизи лежачего бока, при этом сенсорные головки датчиков распознавания присоединены посредством передающих измерительные сигналы проводников к электронному блоку обработки и управления.

В соответствии с изобретением, чувствительные элементы представляют собой ощупывающие границу уголь - порода датчики распознавания, выполненные в виде оптических сенсорных головок, регистрирующих разную отражательную способность породы и угля. Датчики расположены не как было предусмотрено ранее равномерно на направленной вдоль очистного забоя добычной машине, а напротив, на стационарной относительно добычной машины направляющей, которая в общем случае смонтирована на забойном конвейере добычной машины, а у врубовых машин при необходимости также образуется самим передвигаемым конвейером. Датчики распознавания при их расположении на направляющей не подвержены чрезмерным нагрузкам, так что получается повышенная эксплуатационная надежность всей системы. От расположенного на добычной машине радиопередатчика для передачи измерительных сигналов датчиков распознавания можно отказаться, что также способствует повышению эксплуатационной надежности системы управления. Согласно изобретению, датчики распознавания расположены распределено по длине машинной направляющей, предпочтительно через промежутки примерно 6-25 м. В общем случае достаточно, если датчики распознавания расположены на удалении 10-15 м друг от друга. С таким расположением датчиков распознавания при добычных работах можно регистрировать прохождение породы, и рабочее положение добычной машины или струга относительно уровня породы лежачего бока с достаточной точностью по всей длине добычной установки, и, можно удерживать добычную установку даже при неравномерном прохождении породы лежачего бока и его изменениях на желаемом горизонте резания, что осуществляется благодаря соответствующему управлению исполнительными цилиндрами с помощью электронного блока обработки данных и управления, который при этом может быть размещен отдельно от добычной машины в защищенном месте, например на закладочной стороне конвейера добычной машины.

Предпочтительным образом датчики распознавания размещены вблизи породы лежачего бока на направляющей машины, установленной со стороны очистного забоя на забойном конвейере, или со стороны очистного забоя на конвейере, если направляющая машины находится на противоположной стороне забойного конвейера, т. е. с закладочной стороны. Если направляющая машины представляет собой расположенную со стороны очистного забоя на передвижном конвейере направляющую струга, которая известным образом снабжена опирающейся на породу лежачего бока, предпочтительно служащей в качестве ограничения резания струга, направляющей скольжения, то целесообразно датчики распознавания расположить на этой направляющей скольжения, предпочтительно в углублениях, выполненных в направляющей скольжения, или расположить на концах со стороны очистного забоя направляющих рельсов, образующих направляющую скольжения.

Предпочтительно в качестве проводников для подключения датчиков распознавания, в качестве которых использованы сенсорные головки, применить световоды, подключенные к передающим станциям и к принимающим отраженный свет приемным станциям, оснащенным источниками света, как например, свето-излучающие диоды или лазерные диоды, причем передающие и приемные станции расположены на направляющей машины или на конвейере, имеющем эту направляющую, предпочтительно на закладочной стороне последнего.

Электронный блок обработки данных и управления принимает измерительные сигналы датчиков распознавания и перерабатывает эти измерительные сигналы в управляющие сигналы для электрогидравлического управления исполнительными цилиндрами. В принципе появляется возможность каждому датчику распознавания поставить собственный электронный блок обработки сигналов и управления, который управляет одним или несколькими соседними исполнительными цилиндрами. Однако вместо этого группа датчиков распознавания и соответственно группа исполнительных цилиндров, которые находятся на продольном участке этих датчиков распознавания, могут быть связаны также общим электронным блоком обработки данных и управления. Можно также работать с одним общим для всех датчиков распознавания, расположенных на направляющей, и всех гидравлических исполнительных цилиндров общим электронным блоком обработки данных и управления. Рекомендуется электронный блок обработки данных и управления снабдить электронным устройством для определения средних величин из замеренных сигналов, причем управление исполнительными цилиндрами осуществляется в соответствии с этими величинами в смысле установки добычной машины на требуемый горизонт резания добычной машины, или вывода из него.

Кроме того рекомендуется сопрягать с исполнительными цилиндрами регистрирующие ход их поршней датчики перемещения, которые с помощью проводника, передающего измеренные сигналы перемещения присоединены к электронному блоку обработки данных и управления, который с помощью измеренных сигналов перемещения дозированно управляет ходом поршней исполнительных цилиндров.

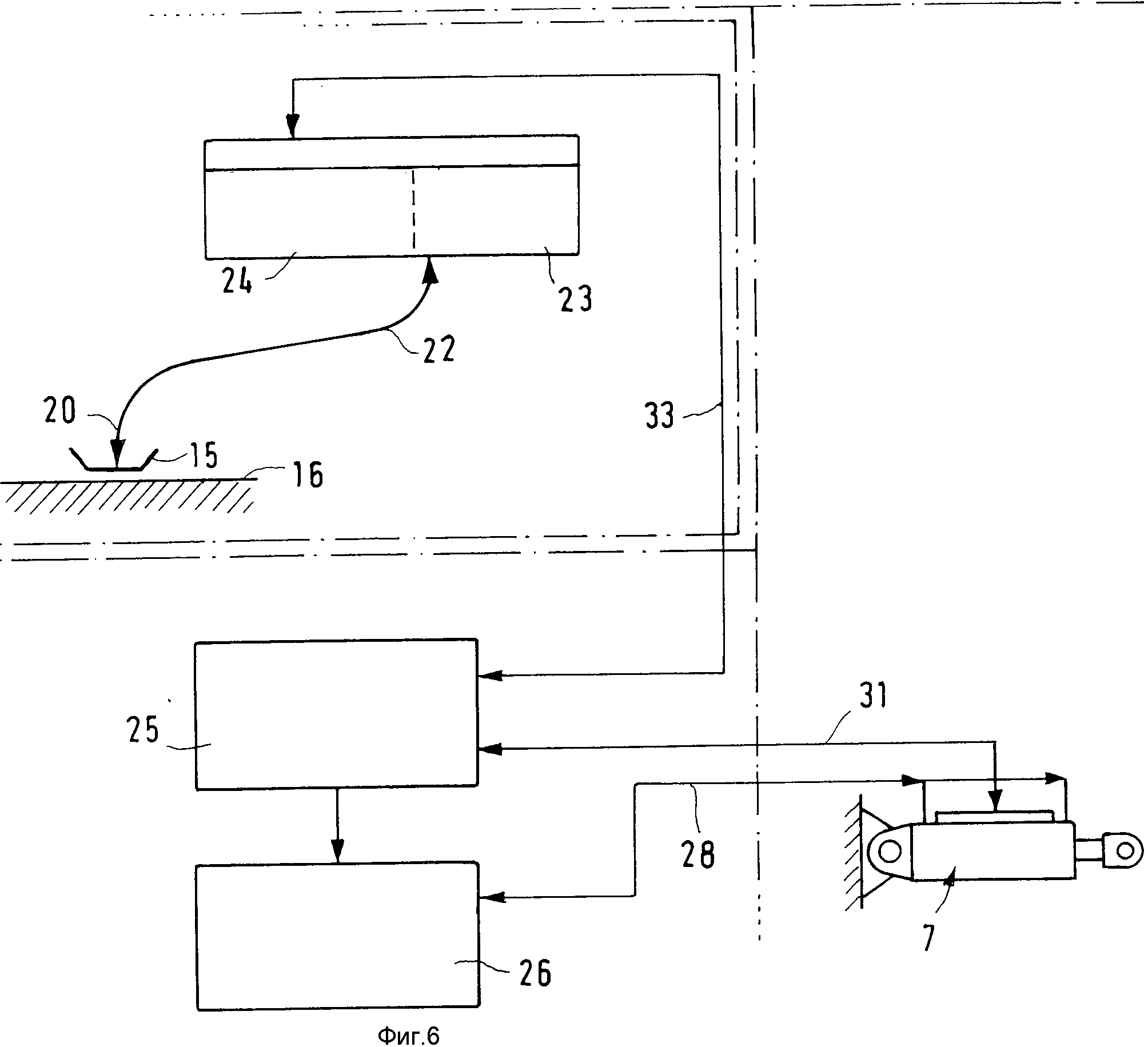

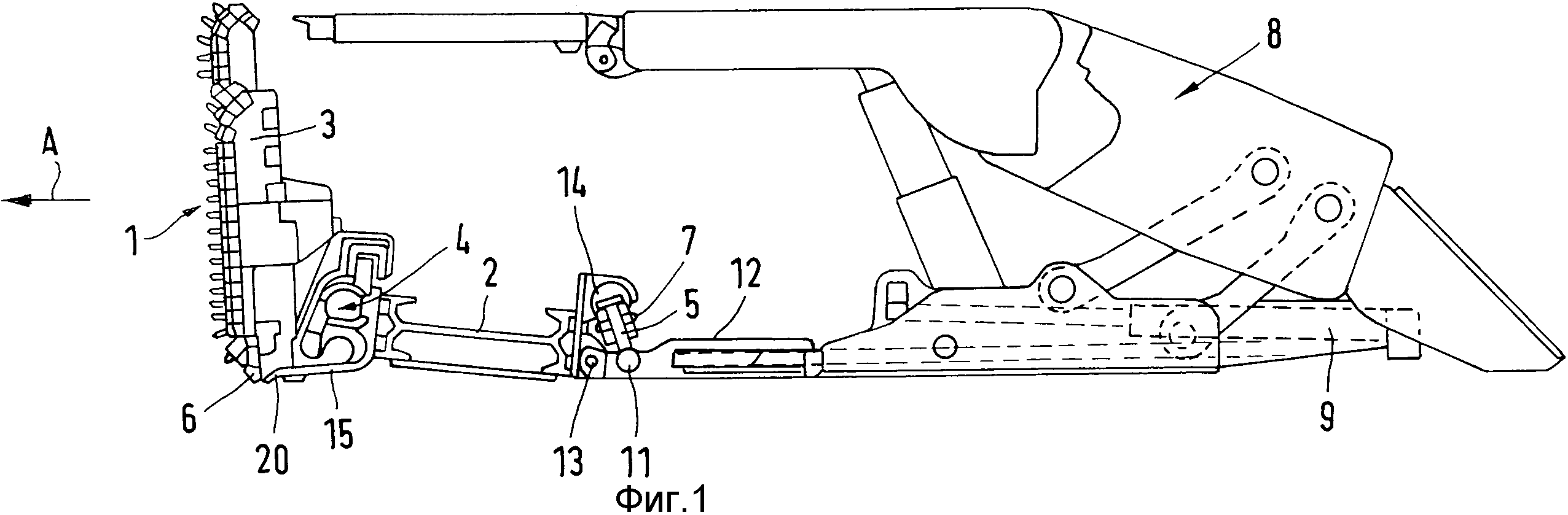

Другие признаки выполнения изобретения вытекают из нижеследующего описания примера выполнения и чертежей, на которых: на фиг. 1 и 2 схематично изображен поперечный разрез известной струговой установки с консольной системой управления для настройки горизонта резания струга в различных позициях управления; на фиг. 3 - поперечный разрез в увеличенном масштабе струговой установки в соответствии с фиг. 1 и 2 с расположенными на направляющей струга датчиками распознавания; на фиг. 4 - частичный вид сверху на горизонтальную рельсу, образующую направляющую скольжения струга, в направлении стрелки IIA на фиг. 3; на фиг.5 - упрощенную блок-схему устройства управления для автоматической настройки горизонта резания; на фиг. 6 - также блок-схему компоновки электронного блока обработки данных и управления системы управления уровнем резания, в соответствии с изобретением.

Компоновка показанной на фиг. 1-3 струговой установки известна. Она состоит из расположенного перед угольным забоем 1, передвигаемого в направлении выемки А забойного конвейера 2 в виде цепного скребкового конвейера, которым ведется угольный струг 3, который грузит снимаемый у очистного забоя 1 добываемый уголь на забойный конвейер 2, который транспортирует уголь от места проведения добычных работ. В представленном предпочтительном примере выполнения на забойном конвейере 2 со стороны очистного забоя смонтирована направляющая 4 струга, которая принудительно ведет струг 3 и в которой выполнены расположенные друг над другом каналы для приводной цепи струга.

Для настройки горизонта или уровня резания струговой машины, состоящей из забойного конвейера 2, струга 3 и направляющей 4 применяют в качестве исполнительных звеньев известные гидравлические исполнительные цилиндры 7, которые на закладочной стороне распределены по длине забойного конвейера 2 и шарнирно присоединены к нему. Исполнительные цилиндры 7 являются составной частью известной консольной системы управления, например, имеющей конструкцию в соответствии с выложенной заявкой ФРГ N 2534325. При этом исполнительные цилиндры 7 являются неотъемлемой составной частью механизмов для передвижки крепи. Позицией 8 обозначены гидравлические перемещаемые секции крепи в форме крепежных щитов, которые соответственно с помощью механизма для перемещения присоединены к забойному конвейеру 2. Механизмы для перемещения имеют соответственно по меньшей мере, один гидравлический цилиндр 9 и опирающуюся на секцию шагающей крепи, перемещающуюся в направлении А выемки консольную штангу 10, причем гидравлические цилиндры 9 с одной стороны шарнирно соединены с лежнем крепежной секции 8 и с другой стороны с концом на закладочной стороне консольной штанги 10. Исполнительные цилиндры 7 опираются своими поршневыми штоками 5 на шарниры 11 на головной части 12 консольной штанги 10. Механизмы для передвижки крепи соответственно посредством головной части 12 консольной штанги присоединены на закладочной стороне к забойному конвейеру 2 посредством соединительного шарнира 13 с возможностью отклонения по высоте. В показанном примере выполнения концы поршневых штоков исполнительных цилиндров 7 присоединены к головной части 12 соответствующей консольной штанги, в то время как части цилиндров, выполненные в виде шаровых шарниров 14, на закладочной стороне присоединены к забойному конвейеру 2. Известная компоновка выполнена таким образом, что благодаря работе гидравлических цилиндров 9 струговая установка передвигается в направлении А выемки и затем могут подтягиваться крепежные секции 8 на полный ход поршня гидравлических цилиндров 9 добычной машины для перемещения крепи. Благодаря нагружению давлением выполненных в виде цилиндров двойного действия исполнительных цилиндров 7 конструктивный узел, состоящий из забойного конвейера 2 и направляющей 4 струга, может устанавливаться в свое угловое положение в плоскости. перпендикулярной напластованию. при этом происходит управление горизонтом резания струга 3.

На фиг. 1 струговая установка показана в положении "нормально", т.е. в нейтральном положении управления. В этом положении опирающаяся на лежачий бок направляющая 4 струга позиционирована так, что проходящий по ней угольный струг своими нижними резцами 6 режет пласт точно на стыке между ним и породой 16 лежачего бока, не врезаясь при этом в него. На фиг.2 струговая установка показана в положении "врезания", которое вызывается нагружением исполнительных цилиндров 7 давлением, в результате чего исполнительные цилиндры 7 гидравлически выдвигаются, т.е. гидравлически выдвигаются их поршневые штоки. Во время этого процесса конвейер 2 вместе с направляющей 4 опрокидывается в перпендикулярной лежачему боку плоскости, т.е. в плоскости, перпендикулярной напластованию, причем штанги 10 продолжают опираться своими задними концами на закладочной стороне позади конвейера 2 на крепь 8. Одновременно с опрокидыванием конвейера 2 опрокидывается и закрепленная на нем направляющая 4, как это изображено на фиг. 2 "врезание", т.е. она устанавливается в положение, в котором проходящий по направляющей 4 угольный струг 3 снова режет своими нижними резцами 6 на стыке между породой 16 пласта и углем, так что и в этом случае выемка пласта угольным стругом происходит по всей его мощности (толщине).

В общем случае "консольные системы управления" выполняются таким образом, что возможно управление стругом как в направлении врезания, так и в направлении перемещения, причем управление в направлении перемещения вызывается нагружением исполнительных цилиндров давлением в направлении вдвигания их поршневых штоков 5. В каждом положении струговой установки последняя опирается посредством консольной штанги 10 на закладочной стороне позади конвейера 2 на крепь 8.

Как прежде всего показывает фиг. 3, направляющая 4, предназначенная для принудительного направления угольного струга 3, имеет направленные к очистному забою, направляющие рельсы 15, образующие направляющую скольжения для струга 3, которые известным образом могут служить в качестве ограничителя резания струга и с помощью которых струговая установка может опираться на породу 16 лежачего бока. Направляющие рельсы 15 расположены под закрывающей цепные каналы 17 и 18 приводной цепи очистного забоя струга крышкой 19. Направляющие рельсы 15 наклонены под острым углом к плоскости породы 16 лежачего бока, причем свободные концы рельс могут опираться на породу 16, если струговая установка находится в нейтральном положении в соответствии с фиг. 1, или в положении "врезания" в соответствии с фиг. 2. Из фиг. 3 кроме того можно видеть, что на направляющих рельсах 15 расположены датчики 20 распознавания. Датчики 20 распознавания находятся в непосредственной близости к породе лежачего бока на свободных концах направляющих рельсов 15, а именно, в соответствии с фиг. 4 в карманных углублениях 21, выполненных на концах направляющих рельсов 15. По длине забойного конвейера 2, а также по длине струговой установки в направляющих рельсах 15 смонтированных на секциях желоба направляющей струга на удалении друг от друга расположены датчики распознавания 20, которые целесообразно расположены на удалении друг от друга примерно 10-15 м, однако это удаление может быть больше или меньше. Датчики 20 распознавания ощупывают непосредственно перед очистным забоем 1 породу 16 лежачего бока, причем их измерительные сигналы используются для управления струговой установкой, т.е. для автоматической настройки горизонта резания струга 3 путем соответствующего управления исполнительными цилиндрами 7.

Ощупывающие граничный слой между породой лежачего бока и углем датчики распознавания 20 образованы предпочтительно само по себе известными оптическими сенсорными головками, которые расположены на концах световодов 22 и принцип действия которых основан на различной отражательной способности породы и угля.

Такие оптические сенсорные системы известны из патента ФРГ N 3841524, на раскрытие содержания которых делается ссылка. Из фиг. 3 лишь схематично можно видеть, что световоды 22, состоящие из пучков световодов, в показанном примере выполнения проходят от образованных оптическими сенсорными головками датчиков 20 распознавания, установленных в направляющих рельсах 15, под конвейером 2 к его закладочной стороне и своими концами на закладочной стороне подведены к общему электронному блоку 23-26 обработки данных и управления.

Блок-схема устройства управления с электронным блоком обработки данных и управления показана на фиг. 5. При этом световод 22 датчика 20 распознавания присоединен к устройству 23 для регистрации поступающих от датчиков распознавания измерительных сигналов, с помощью которого определяют положение струговой установки относительно уровня породы 16 лежачего бока, чтобы в случае необходимости можно было осуществить соответствующее управление гидравлическими исполнительными цилиндрами 7. Устройство 23 является составной частью электронного устройства 24 обработки данных, которое из измерительных сигналов датчика 20 распознавания образует средние величины, причем из этих средних величин выводится электрический сигнал для управления струговой установкой в направлении "врезания" или в направлении "отжатия". Электронный контур 25 управления обрабатывает сигналы устройства 24 обработки данных и подает управляющий ток к электрогидравлическому устройству управления, которое присоединено к создающей давление гидравлической системе посредством трубопровода 28 и в зависимости от результата измеренной величины управляет соответствующими исполнительными цилиндрами 7 в смысле вдвигания или выдвигания их поршневых штоков. Устройства 23-26 образуют совместно электронный блок обработки данных и управления для автоматического управления исполнительными цилиндрами, создание давления в которых осуществляется путем электрического включения соответствующих электромагнитных клапанов с помощью электрогидравлического устройства 26 управления, которое также может быть составной частью электрогидравлического устройства управления возведением крепи. С исполнительными цилиндрами 7 сопряжено устройство 29, которое с помощью электрогидравлического устройства 26 управления исполнительными цилиндрами и с этой целью посредством электрического проводника 30 связано с электрогидравлическим устройством 26 управления. Устройство 29 предпочтительно выполнено таким образом, что оно при управлении исполнительным цилиндром 7 вызывает определенный ход его поршня, так что в управляемом исполнительном цилиндре дозирование выдвигается или вдвигается поршневой шток, причем целесообразно одновременно в устройстве 29 регистрировать положение хода поршня исполнительного цилиндра. Через соединяющий устройства 25 и 28 проводник 31 при управлении исполнительным цилиндром 7 давление в управляемой полости цилиндра, а также ход поршня этого исполнительного цилиндра могут передаваться в виде информации на блок 25 электроники, который эту информацию о давлении и ходе по электропроводнику 32 подает в устройство 24 обработки данных, которое, как было упомянуто, из различных измеренных величин подает электрический управляющий сигнал "врезание" или "отжатие" струговой установки. Описанная система может работать как регулирующее устройство. Измерение ходов поршней исполнительных цилиндров может осуществляться с помощью сопряженных с ними датчиков перемещения, в то время как измерение давления осуществляется с помощью датчиков давления.

Существенным прежде всего является то, что датчики 20 распознавания в процессе непрерывной эксплуатации ощупывают границу порода - уголь, при этом измеряемые величины подаются в электронный блок обработки данных и управления, который из замеряемых величин определяет направление для управления исполнительными цилиндрами 7, а именно для управления ими в направлении "отжатия" или "врезания" струга, и подает управляющий сигнал, который используется для электрогидравлического управления исполнительными цилиндрами 7 в направлении вдвигания или выдвигания их поршневых штоков для положения "отжатия" или "врезания" струга.

На фиг. 6 в упрощенном виде представлена автоматическая система управления исполнительными цилиндрами с электронным блоком обработки данных и управления. Здесь также датчик 20 распознавания с помощью световодов 22 подключен к устройству 23 регистрации данных и к устройству 24 обработки данных, чтобы из измерительных сигналов выделить управляющие сигналы для управления исполнительными цилиндрами, которые по электропроводу 33 подаются в блок 25 электроники, который в свою очередь с помощью электрогидравлического устройства 26 управления и проводника 28 управляет соответствующими исполнительными цилиндрами 7 для выведения струговой установки на соответствующий уровень подошвы пласта, причем с помощью соответствующих измерительных датчиков регистрируются ход и положение поршня исполнительного цилиндра 7 и по проводнику 31 подаются в качестве информации в блок 25 электроники для точного управления цилиндром 7 на основе измерительных сигналов датчика 20 распознавания.

Как было упомянуто, каждому расположенному на общей направляющей 4 струге датчику 20 распознавания соответствует электронный блок обработки данных и управления описанного типа, причем этот блок обработки данных и управления управляет или только одним единственным исполнительным цилиндром 7, находящимся в зоне ощупывания сектора распознавания, или группой соседних исполнительных цилиндров, которые находятся в зоне ощупывания датчика распознавания. Однако имеется также возможность предусмотреть для всех датчиков 20 распознавания и всех исполнительных цилиндров 7 общий электронный блок обработки данных и управления, с помощью которого осуществляется управление отдельными цилиндрами 7 или группами независимо друг от друга в соответствии с результатами измерения датчиков распознавания, распределенных по длине направляющей 4 струга, а именно, в обычном случае таким образом, что струговая установка в режиме проведения непрерывных добычных работ и с поступательной выемкой в направлении стрелки 2 постоянно остается на горизонте породы лежачего бока.

В случае предпочтительного использования оптических сенсорных головок для датчиков 20 распознавания могут использоваться все важные признаки выполнения этих оптических систем, которые указаны в патенте ФРГ N 38441524. Выполненные в виде пучка световоды 22 содержат как световоды испускаемого передающей станцией излучения, так и световоды отраженного светового излучения в зоне ощупывания соответствующего датчика для приемной станции, которая оценивает измеренные величины электронным блоком обработки данных и управления и использует для управления исполнительными цилиндрами. Для генераторов света могут использоваться светоизлучающие диоды или также лазерные диоды. Генераторы света или передающие станции не нужно располагать рядом с датчиками 20 распознавания на направляющей струга или машины. Более того, они могут быть расположены в пространстве отдельно от датчиков распознавания, например, защищено на закладочной стороне конвейера 2. То же самое справедливо в отношении принимающих отраженный свет приемных станций. При использовании оптических сенсорных головок в качестве датчиков распознавания они, как известно, могут быть закрыты с помощью оптического окна в форме сапфира или ему подобного элемента. В любом случае рекомендуется располагать датчики 20 распознавания в непосредственной близости от породы лежачего бока на направляющей машины или струга. Для управления струговой или добычной установкой могут использоваться консольные системы управления различных известных конструкций, однако вместо консольных систем управления могут использоваться также другие работающие с управляемыми исполнительными приводами устройства управления. Система управления уровнем, согласно изобретению, предпочтительно предназначена для добычных установок, которые используются в длинных забоях (добычных лавах). Однако она может использоваться также в добычных установках для коротких очистных забоев.

Реферат

Использование: для автоматической настройки выемочной машины на границе уголь-порода. Сущность изобретения: устройство для автоматической настройки горизонта резания добычной машины, в частности угольного струга, при подземной угледобыче содержит установленный перед очистным забоем угольного пласта забойный конвейер с направляющей для добычной машины и гидроцилиндры передвижки. Гидроцилиндры передвижки кинематически связаны и каждый из них закреплен на штанге, шарнирно присоединенной с закладочной стороны к забойному конвейеру, опирающейся на секцию шагающей крепи и перемещающейся в направлении выемки. Управляющее устройство для управления гидроцилиндрами имеет чувствительные элементы и электронный блок обработки и управления, обрабатывающий измерительные сигналы чувствительных элементов. Последние состоят из ощупывающих границу уголь - порода датчиков распознавания, образованных оптическими сенсорными головками, регистрирующими разную отражательную способность породы и угля, установленных по длине направляющей на расстоянии друг от друга со стороны очистного забоя вблизи почвы пласта. Сенсорные головки присоединены проводниками к электронному блоку обработки и управления. 10 з.п. ф-лы. 6 ил.

Комментарии