Разработка конструкции и реализация системы и алгоритма управления на основе анализатора - RU2644441C2

Код документа: RU2644441C2

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Данная заявка является частичным продолжением заявки на Патент США 12/263,904, которая была подана 3 ноября 2008 г.

Отчет о федеральных финансируемых исследованиях или разработке.

Не применяется.

УРОВЕНЬ ТЕХНИКИ

Изобретение относится в основном к системе и алгоритму управления на основе анализатора, для использования в системе химической обработки. Как было описано, например, в Патентах США 5,503,006, 5,425,267, 5,965,785, US 5,326,482, 4,335,072, опубликованной заявке на Патент США 2010/0108566 и 2012/0053861 A1, в Патенте Великобритании 1,198,734 и в Международных патентных заявках 2008/005058, 2004/044266 и 03/006581, в химических и промышленных объектах используют различное сложное оборудование, которое часто подвергается воздействию жестких химических и физических условий. Различные технологии как таковые были разработаны для мониторинга состояния, эффективности и ожидаемого срока эксплуатации оборудования. Такие технологии включают в себя исторические системы, которые собирают и архивируют данные, полученные из различных источников в пределах химического завода. В Заявке на Патент США 12/899,250 описано множество способов применения исторических и других данных.

Мониторинг оборудования обычно влечет за собой наличие системы, в которой происходит измерение и запись различных технологических переменных. Одна такая система описана в опубликованной заявке на Патент США 2009/0149981 Al. Однако такие системы часто производят огромные количества данных, из которых лишь небольшую часть можно эффективно отслеживать для выявления аномальных состояний, и информация, собираемая из этих систем, имеет ограниченное практическое применение.

В контексте предотвращения коррозии, три наиболее применимых совокупности данных для мониторинга измерений, представляют собой pH, концентрации ионов металла (особенно железа) и концентрации хлорид-ионов. В идеале контролируемые данные должны быть, насколько возможно, близкими к данным, получаемые в режиме реального времени, так что коррекционные технологии, по причинам крайних концентраций, могут быть применены прежде, чем они вызовут эффект коррозии или иного повреждения оборудования. К сожалению, существующие технологии мониторинга дают большой объем ложных данных, так что мониторинг в режиме реального времени обычно бывает затруднен, если не невозможен. Более того, ложные данные могут привести к расходованию дорогостоящих коррекционных химических составов, когда их добавление не является необходимым. В результате создание надежной автоматизированной системы подачи коррекционных химикатов становится невыполнимым, и требуется наличие человека-оператора, для предотвращения добавления коррекционных химикатов перед лицом «ложной тревоги», с повышением, таким образом, эксплуатационных расходов.

Таким образом, возникает ясная необходимость в применении усовершенствованного способа мониторинга условий на химическом заводе. Технология, описанная в этом разделе, не должна создавать допущение, что какой-либо патент, публикация или другая информация, относящаяся к настоящей работе, представляет собой «уровень техники» по отношению к настоящему изобретению, пока она специально не будет обозначена как таковая. В дополнение, данный раздел не следует рассматривать в том смысле, что было проведено исследование или что не существует никакой другой относящейся к делу информации, как задано в разделе 37 C.F.R. § 1.56(a).

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

По меньшей мере, один вариант воплощения изобретения направлен на создание способа исправления погрешности в измерении технологического параметра, полученного датчиком в системе химического процесса. Система характеризуется свойствами, которые вызывают, по меньшей мере, ошибки некоторых измерений. Способ содержит этапы: 1) идентификации компонента погрешности, вызванной факторами динамического состояния, причем этот компонент погрешности определяют путем, по меньшей мере, однократного получения измерения датчика в системе и выявления того, как измерение отклоняется от объективно корректного измерения технологического параметра на меняющиеся во времени величины, 2) идентификации компонента погрешности, обусловленного фактором стационарного состояния, причем этот компонент погрешности определяют путем, по меньшей мере, однократного получения измерения датчика и выявления того, что измерение отклоняется от объективно корректного измерения технологического параметра на величину, постоянную во времени, 3) идентификации компонента погрешности, вызванной дополнительными факторами, и 4) изменения измерения для устранения погрешностей, вызванных факторами стационарного состояния, факторами динамического состояния и неизвестными факторами.

Датчик может иметь информационную связь с анализатором, а анализатор может иметь информационную связь с контроллером. Датчик может быть сконструирован и выполнен с возможностью получения необработанных измерений технологического параметра. Анализатор может исправлять погрешность в измерении датчика. Контроллер может получать откорректированное измерение. Если откорректированное измерение находится за пределами предварительно заданного диапазона приемлемых значений, он может вводить в действие исправительные меры для замены измеренного значения на значение в пределах приемлемого диапазона. Исправительные меры могут быть введены в действие перед выявлением датчиком значения измерения в стационарном состоянии.

Технологический параметр может представлять собой измерение одного объекта, выбранного из перечня, состоящего из: окислительно-восстановительного потенциала, pH, уровней содержания определенных химических веществ или ионов (например, определяемых эмпирически, автоматически, флуоресцентно, электрохимически, колориметрически, измеренных непосредственно, рассчитанных), температуры, давления, расхода технологического потока, растворенных твердых частиц и взвешенных твердых частиц.

Могут существовать, по меньшей мере, три датчика, и каждый из трех датчиков может передавать необработанные измерения на анализатор. Анализатор может использовать среднее из этих необработанных измерений в качестве ввода в его расчеты, если, по меньшей мере, одно из необработанных измерений попадает в пределы предварительно заданного значения, ожидаемого для конкретных условий, при которых измерение было проведено, анализатор использует исторически ожидаемое значение в качестве ввода в его расчеты, если ни одно из необработанных измерений не попадает в пределы предварительно заданного значения, ожидаемого для конкретных условий, при которых измерение было проведено.

Технологический параметр может представлять собой концентрацию железа. Способ может дополнительно содержать этапы: игнорирования всех считываний датчика, которые указывают на нулевую концентрацию железа, и регулирования измеренных концентраций железа, с использованием регрессионного анализа в течение периода времени в 1 неделю. Исправительные меры могут повлечь за собой добавление химиката, эффект от которого является нелинейным по природе. Анализатор может корректировать нелинейные эффекты от коррективного химиката в своих корректировках. Исправительные меры могут повлечь за собой добавление химиката, подверженного ограничениям по времени задержки, и анализатор корректирует эти эффекты в своих измерениях. Технологическая система может представлять собой один объект, выбранный из перечня, состоящего из: химического завода, очистительного завода, нефтеперерабатывающего завода, оборудования для обработки пищевых продуктов, завода-изготовителя, химического завода, ректификационной колонны, установки для фильтрации воды, фабрики, оборудования для обработки отходов, водоочистного сооружения, и любого их сочетания.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Подробное описание изобретения далее будет описано со ссылкой на конкретные чертежи, в которых:

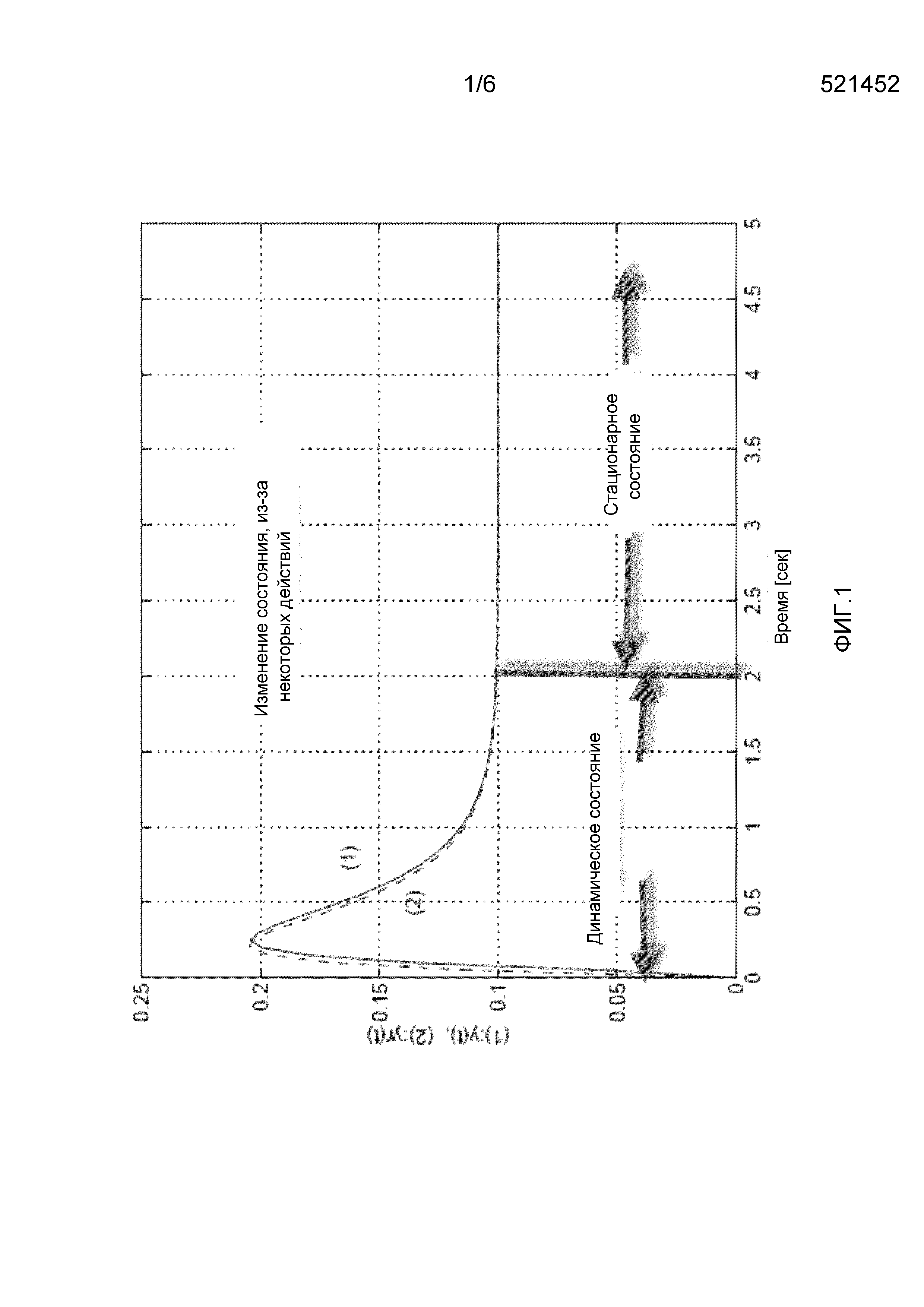

ФИГ. 1 представляет собой график, который иллюстрирует способ корректировки измеренного значения технологического параметра.

ФИГ. 2 представляет собой график, который иллюстрирует способ корректировки измеренного значения технологического параметра.

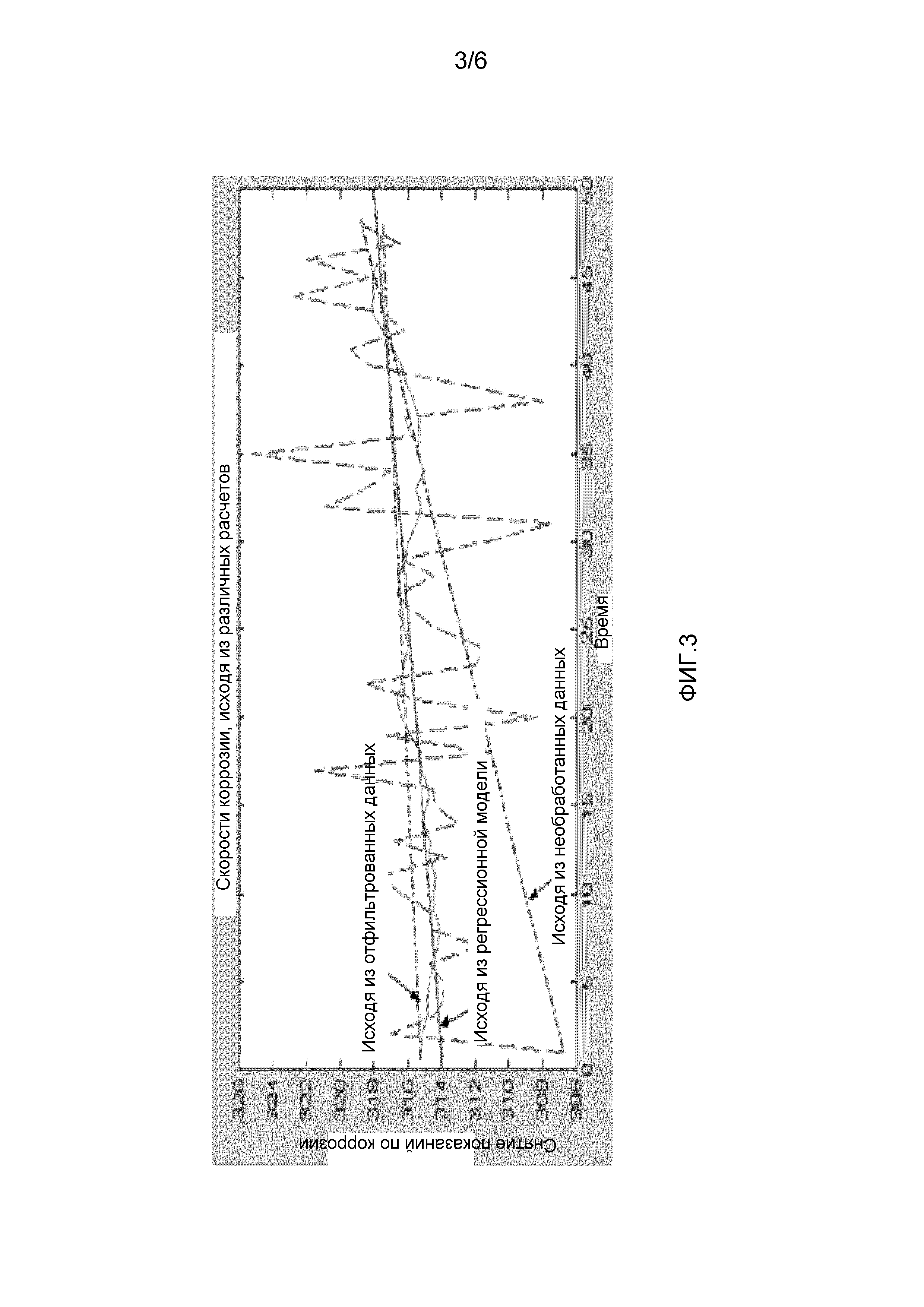

ФИГ. 3 представляет собой график, который иллюстрирует сложность в расчете скорости коррозии технологической системы.

ФИГ. 4 представляет собой график, который иллюстрирует способ корректировки измеренного значения скорости коррозии.

ФИГ. 5 представляет собой иллюстрацию источников данных, используемых анализатором.

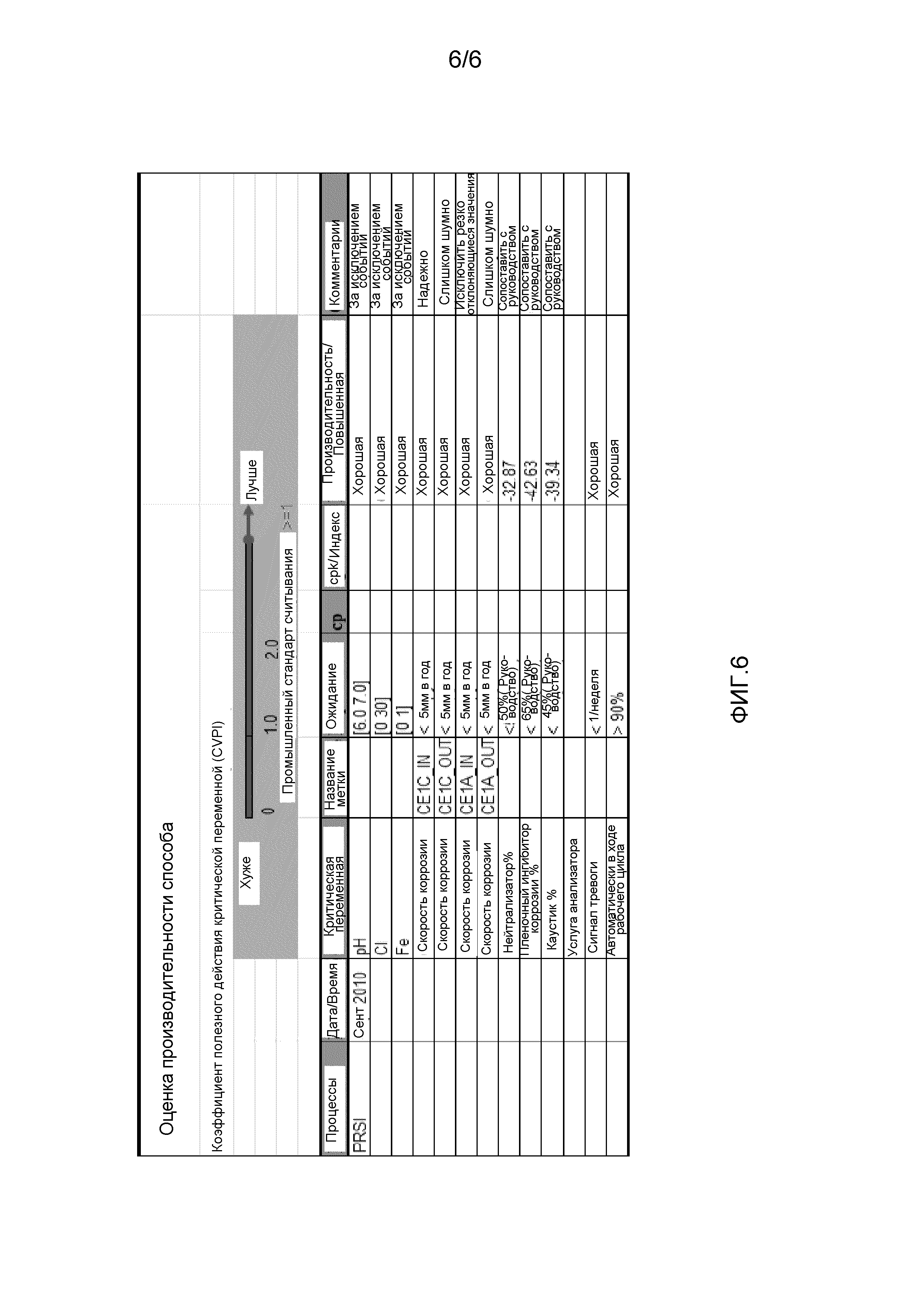

ФИГ. 6 представляет собой иллюстрацию приборного щитка, содержащего выходные данные анализатора.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следующие определения обеспечены для определения того, как термины были использованы в настоящей заявке, и, в частности, как следует рассматривать пункты формулы изобретения. Порядок определений приведен лишь для удобства, и он не должен рассматриваться в качестве ограничения какого-либо из определений до какой-либо конкретной категории.

«Система химического процесса» означает один или более процессов для преобразования сырьевых материалов в продукты, которые включают в себя (но не ограничен) промышленные процессы, в которых использована один или более из следующих элементов оборудования: химический завод, очистительный завод, печь, крекинг-установка, ректификационная колонна, десорбер, фильтр, дистиллятор, перегонный куб, реакционный сосуд и теплообменник и т.п.

«Динамическое состояние» означает состояние измеренного технологического параметра, при котором наблюдаемое измерение изменяется, по меньшей мере, по части дискретного периода времени, в течение которого измеряют состояние, тогда как на самом деле фактическая величина технологического параметра не изменяется.

«Стационарное состояние» означает состояние измеренного технологического параметра, при котором наблюдаемое измерение остается неизменном в течение дискретного периода времени, в ходе которого измеряют состояние, когда на деле фактическая величина технологического параметра остается неизменной.

При событии, при котором вышеуказанные определения или описание, представленное где-либо еще в настоящей заявке, не соответствует значению (в явной или в косвенной форме), которое является общеупотребительным, имеющемуся в словаре или указанному в источнике, включенном в настоящую заявку в виде ссылки, термины согласно заявке и формуле изобретения, в частности, следует понимать как истолковываемые согласно определению или описанию в данной заявке, а не согласно общему определению, словарному определению или определению, которое было включено в виде ссылки. В свете вышесказанного, в случае, когда термин можно понимать, только если он растолковывается в словаре, если термину дано определение в Kirk-Othmer Encyclopedia of Chemical Technology, 5е издание, (2005 г.), (опубликовано авторами Wiley, John & Sons, Inc.), то это определение управляет тем, как термин задан в формуле изобретения.

Автоматизированная техника играет значительную роль в усовершенствовании и поддержании эффективной эксплуатации процесса. Она влияет на стратегическую и функциональную цели предприятий, на их экономические результаты, разработку и качество продуктов, непрерывность производства и конкурентоспособность на рынке. Эти стратегии должны включать в себя (1) усовершенствования эксплуатации блока и (2) оптимизацию надлежащим образом выбранных химикатов. Ключом к регулированию скорости коррозии является анализ характеристики коррозия и управление решающими сведениями, исходя из рабочих данных и анализатора измерения. Система автоматизации для блока для сырой нефти (Crude Unit Automation, CUA) выполнена с возможностью мониторинга и анализа системы коррозии и управления с обратной связью химикатами, с использованием автоматизированной техники. Внедрение этих стратегий приводило к снижению риска коррозии и продолжило повышение длины пробега верхних теплообменников.

По меньшей мере, в одном варианте воплощения изобретения система управления, используемая в технологической системе, содержит два элемента: (1) по меньшей мере, один датчик и (2) по меньшей мере, один анализатор. По меньшей мере, в одном варианте воплощения изобретения система управления содержит три элемента: (1) по меньшей мере, один датчик, (2) по меньшей мере, один анализатор, и (3) по меньшей мере, один контроллер. Датчик (датчики) сконструированы и выполнены с возможностью измерения, по меньшей мере, одного технологического параметра в пределах, по меньшей мере, одной части системы. Анализатор принимает измерение, полученное датчиком, и преобразует его в информацию, которая может быть выведена. Контроллер принимает выведенную информацию и может вызвать возникновение некоторых операций, в ответ на выведенную информацию.

По меньшей мере, в одном варианте воплощения отклик включает в себя добавление химиката. Добавленные химикаты могут включать в себя нейтрализатор, пленочный ингибитор коррозии, каустик и ингибиторы и т.п. и используются для регулирования технологических параметров коррозии. Анализатор обеспечивает измерения технологических параметров в режиме реального времени (особенно pH, [Cl] и [Fe]). Анализатор обеспечивает выходные данные, которые используют для мониторинга, анализа и управления всей системой.

По меньшей мере, в одном варианте воплощения некоторые части или вся информация отображается на приборном щитке. Приборный щиток также позволяет отображать, как система управляет данными исторической базы данных, отчетами, сигналами тревоги, и делает легко доступной пользователю выбранную стратегию для управления и оптимизации в режиме реального времени системы блока для сырой нефти.

По меньшей мере, в одном варианте воплощения система представляет собой замкнутый контур, который использует предварительно проведенный анализ исторических и архивированных данных, обновляет данные из анализатора и другую диагностику (такую как личные наблюдения и обсуждения с рабочим персоналом), с последующим генерированием откликов и дополнительного анализа блока для операций с сырой нефтью.

По меньшей мере, в одном варианте воплощения использование ингибиторов предназначено для предотвращения или снижения общей коррозии, и это играет важную роль в контроле коррозии для этих областей, в которых общая коррозия является проблемой. Целью системы управления является то, как предотвратить/снизить коррозию в блоке для сырой нефти, наверху которого находятся регулирующие ингибиторы. В качестве одного из основных компонентов блока для обработки сырой нефти, контроль коррозии играет жизненно важную роль в поддержании целостности системы. Это изобретение обеспечивает путь для оптимизации компонента контроля коррозии блока для сырой нефти через оптимизацию одного или более параметров системы в технологическом потоке блока для сырой нефти. Эта оптимизация включает в себя измерение свойств, связанных с этими параметрами в технологическом потоке.

По меньшей мере, в одном варианте воплощения анализатор выполнен с возможностью снижения коррозии обрабатывающего оборудования очистительного завода и последующего засорения, вызванного осаждением коррозионных побочных продуктов. Типичная программа контроля коррозии включает в себя такие компоненты, как нейтрализующий амин, ингибитор пленкообразования, раствор каустика, и т.д. Такой контроль коррозии химикатов традиционно вводят в систему на основе измерений, выведенных из выборочных проб и проанализированных в лаборатории или некоторых индикаций потока на блоке. Это изобретение обеспечивает автоматизированный способ регулирования введения химиката в систему.

По меньшей мере, в одном варианте воплощения способ изобретения включает в себя контроллер, функционирующий для приема и обработки информации и обеспечения команд для различных компонентов (например, насосов для введения химиката). Термин «контроллер» относится к ручному оператору или электронному устройству, имеющему такие компоненты, как процессор, устройство памяти, цифровое запоминающее устройство, катодно-лучевая трубка, жидкокристаллический дисплей, плазменный дисплей, сенсорный экран, или другой монитор, и/или другие компоненты. Является предпочтительным, чтобы контроллер функционировал для объединения с одной или более специализированными интегральными микросхемами, программами, командами, исполняемыми на компьютере, или алгоритмами, одним или более жестко смонтированными устройствами, беспроводными устройствами и/или одним или более механическими устройствами. Более того, контроллер функционирует для объединения контура обратной связи, прямой связи или предсказывающего контура (контуров) согласно изобретению. Некоторые или все функции системы контроллера могут находиться в центральном местоположении, таком как сетевой сервер, для осуществления коммуникации по локальной сети, глобальной сети, беспроводной сети, сети Интернет, линии микроволновой связи, инфракрасной связи и т.п. В дополнение к другим компонентам, таким как формирователь сигналов или системный монитор, могут быть включены для облегчения передачи сигнала и алгоритмов обработки сигналов.

Контроллер может включать в себя иерархическую логику для расположения в порядке очередности любых измеренных или предсказанных свойств, связанных с параметрами системы. Например, контроллер может быть запрограммирован для выстраивания в порядке очередности системы pH по концентрации хлорид-ионов или наоборот. Следует учитывать, что целью такой иерархической логики является обеспечение повышенного контроля по параметрам системы и устранение необходимости в круговых контурах управления.

По меньшей мере, в одном варианте воплощения, способ включает в себя автоматизированный контроллер. В другом варианте воплощения контроллер является ручным или полуручным. Например, там, где процесс очистки сырой нефти включает в себя один или более массивов данных, полученных от различных датчиков в системе, контроллер может либо автоматически определять, какие точки/массивы данных дополнительно обрабатывать, или оператор может частично или полностью сделать такое определение. Массив данных может включать в себя технологические параметры или такие параметры системы, как окислительно-восстановительный потенциал, pH, уровни содержания определенных химических веществ или ионов (например, определенных эмпирически, автоматически, флуоресцентно, электрохимически, колориметрически, измеренных непосредственно, рассчитанных), температуру, давление, расход технологического потока, растворенные или взвешенные твердые частицы и т.д. Такие параметры системы или технологические параметр обычно измеряют с любым типом подходящего оборудования для сбора данных, такого как pH-датчики, анализаторы ионов, датчики температуры, термопары, датчики давления, зонды коррозии и/или любое другое подходящее устройство или способ. Является предпочтительным, чтобы оборудование для сбора данных имело сообщение с контроллером, а согласно альтернативным вариантам воплощения могло бы обладать усовершенствованными функциями (включающими в себя любую часть алгоритмов контроля, описанных в настоящей работе), придаваемых контроллером.

Передачу данных об измеренных параметрах или сигналах к химическим насосам, сигналах тревоги, или других компонентах системы выполняют, с использованием любого подходящего устройства, такого как проводная или беспроводная сеть, кабель, цифровая абонентская линия, Интернет, и т.д. Может быть использован любой подходящий стандарт (стандарты) интерфейса, такие как интерфейс локальной сети, беспроводной интерфейс (например, IEEE 802.1la/b/g/x, 802.16, блютус, оптический, инфракрасный, радиочастотный и т.д.), универсальной последовательной шины, телефонной сети и т.п. и сочетания таких интерфейсов/соединений. В целях настоящей работы, термин «сеть» охватывает все из этих способов передачи данных. Любые из описанных устройств (например, система архивирования данных, станция анализа данных, устройство сбора данных, станция обработки и т.д.) могут быть соединены друг с другом, с использованием вышеописанного или другого подходящего интерфейса или соединения.

По меньшей мере, в одном варианте воплощения, информацию о параметре системы принимают из системы и из архивных данных, в другом варианте воплощения информацию о параметре системе обрабатывают согласно графику времени или расписанию. В дополнительном варианте воплощения информация о параметре системе немедленно обрабатывается в режиме реального времени/почти реального времени. Такой прием данных в режиме реального времени может включать в себя, например, «потоковую передачу данных» по компьютерной сети.

По меньшей мере, в одном варианте воплощения взяты два или более образцов в различных местоположениях в системе. Например, один может находиться в местоположении точки росы, а другой – в защитной изоляционной трубке аккумулятора. Разница этих измерений на этих двух точках образцов требует наличия соответствующего алгоритм для регулирования введения химиката. Термин «точка росы» относится к точке первоначальной конденсации пара в воду, или к температуре, при которой фаза жидкой воды отделяется от водяного пара и жидких углеводородов и начинает формировать жидкую воду в виде замороженных паров. Хотя можно использовать воду в защитной изоляционной трубке аккумулятора для измерения pH и уровня хлорид-ионов, уровнем точности обычно жертвуют, поскольку реперные данные бывают разбавлены или скрыты из-за наличия полного объема пара и присутствия слабых кислот и оснований, которые сконденсировались ниже по потоку относительно местоположения точки росы воды.

Аналогично, можно измерить концентрацию иона железа (или других металлов, таких как медь, молибден, никель, цинк), исходя из точки росы воды. По меньшей мере, в одном варианте воплощения концентрацию ионов металла измеряют для воды в защитной трубке аккумулятора, поскольку эти ионы указывают на то, что имеет место коррозия, и что металл был удален из внутреннего компонента в системе, выше по потоку относительно точки образца.

Следует учитывать, что для получения образца при точке росы воды может быть использован любой подходящий способ. Например, устройства для получения образца при точке росы воды раскрыты в Патенте США № 4,335,072, озаглавленном как «Overhead Corrosion Simulator», и в Патенте США 5,425,267, озаглавленном как «Corrosion Simulator and Method for Simulating Corrosion Activity of a Process Stream», каждый из который полностью включен в настоящую работу в виде ссылки.

По меньшей мере, в одном варианте воплощения могут быть измерены и/или проанализированы параметры другой текучей среды или параметры системы, или технологические параметры или другие составляющие, присутствующие в системе, включающие в себя, но не ограниченные pH; концентрацию хлорид-ионов; других сильных и слабых кислот, таких как серная, сернистая, тиосернистая, диоксид углерода, сероводород; органических кислот; аммиака; различных аминов; и жидких или твердых осадков, и т.п. Предполагаются различные способы получения измерений, и изобретение не ограничено одним конкретным способом. Характерные способы включают в себя (но не ограничены этими раскрытыми) Патенты США №№ 5,326,482, 5,324,665 и 5,302,253.

В ответ на измерения, проведенные в различных местоположениях в системе, к системе могут быть добавлены коррективные химикаты, отвечающие снятым показаниям измерений, и такие коррективные химикаты включают в себя, но не ограничены, нейтрализаторы, пленочные ингибиторы (иногда называемые здесь как «пленочные ингибиторы коррозии») и каустики. Эти точки помечены как «нейтрализатор на основе кислоты или pH», «пленочный ингибитор коррозии на основе железа» и «каустик на основе хлорида». Следует учитывать, что такие химикаты могут быть добавлены в любом подходящем местоположении в системе. По меньшей мере, в одном варианте воплощения, введение таких химикатов в систему регулируют непрерывно. В других вариантах воплощения введение химиката регулируют периодически, или в соответствии с расписанием, как определено для каждой отдельной системы.

Нейтрализатор (нейтрализаторы), каустик (каустики), и пленочный ингибитор (пленочные ингибиторы) могут быть введены в систему, с использованием любого подходящего типа насоса для подачи химикатов. Чаще всего используют нагнетательные впрыскивающие насосы, снабжаемые энергией либо электрически, либо пневматически. Впрыскивающие насосы непрерывного течения иногда используют для подачи специальных химикатов, которые надлежащим образом и аккуратно вводят в быстро движущийся технологический поток. Хотя может быть использован любой подходящий насос или система подачи, примерные насосы и способы накачивания включают в себя способы, раскрытые в Патенте США №. 5,066,199, озаглавленном как «Method for Injecting Treatment Chemicals Using a Constant Flow Positive Displacement Pumping Apparatus», и 5,195,879, озаглавленном как «Improved Method for Injecting Treatment Chemicals Using a Constant Flow Positive Displacement Pumping Apparatus», каждый из которых полностью включен в настоящую работу в виде ссылки.

Характерные нейтрализаторы включают в себя, но не ограничены, 3-метоксипропиламин (MOPA) (CAS # 5332-73-0), моноэтаноламин (MEA) (CAS # 141-43-5), Ν,Ν-диэтиламиноэтанол (DMEA) (CAS # 108-01-0) и метоксиизопропиламин (MIOPA) (CAS # 37143-54-7).

В качестве каустика обычно приготавливают разбавленный раствор гидроксида, с концентрацией 5-10% (7,5-14° по Боме), для простоты обращения и для усиления распределения сразу после введения в сырую нефть, или, например, после опреснения промывочной воды. Концентрацию можно отрегулировать в соответствии с окружающими условиями, например, для точки замерзания в холодном климате.

Пленочные ингибиторы или пленочные ингибиторы коррозии, используемые применительно к данному изобретению в программе контроля коррозии блока для сырой нефти, обычно представляют собой маслорастворимые смеси амидов и имидазолинов. Эти соединения обеспечивают хороший контроль коррозии с минимальными влияниями на способность углеводородов в системе к переносу воды.

Следует учитывать, что подходящий pH-контроль или оптимальный диапазон должен быть определен для каждой отдельной системы. Оптимальный диапазон для одной системы может значительно отличаться от диапазона для другой системы. В рамках концепции изобретения он охватывает любой возможный оптимальный pH-диапазон.

В различных вариантах воплощения изменения в насосе для нейтрализатора ограничены по частоте. Является предпочтительным, чтобы пределы регулировки были заданы на максимальном уроне 1 за 15 мин, а последовательные регулировки в одном и том же направлении не превышали бы 8. Например, после 8 общих регулировок или замены на 50% или 100%, насос может быть подвешен на определенное время (например, 2 или 4 часов), и сигнал тревоги может быть приведен в действие. Если встречается такая ситуация, то предпочтительным является приведение в действие сигнала тревоги для предупреждения оператора. Также могут быть воплощены и другие пределы, такие как максимальная мощность насоса. Следует учитывать, что в пределах объема изобретения можно задать любое количество регулировок в любом направлении, без ограничений. Такие пределы применяют, как это определяет оператор.

Следует учитывать, что подходящий или оптимальный диапазон концентрации хлорид-ионов должен быть определен для каждой отдельной системы. Оптимальный диапазон для одной системы может значительно отличаться от диапазона для другой системы. Он находится в пределах концепции изобретения, охватывающей любой возможный оптимальный диапазон концентрации хлорид-ионов.

По меньшей мере, в одном варианте воплощения используют другую металлургическую технологию, такую как технологию монель-металла, титана, латуни и т.д., которая может быть использована в некоторых системах. В этих случаях скорее, чем концентрация иона металлического железа, может быть выявлен и проанализирован сигнал концентрации подходящего иона металла (например, меди, никеля, цинка и т.д.).

Ионы металла обычно существуют в двух или более степенях окисления. Например, железо существует в степенях окисления Fe2+ и Fe3+, а также присутствует в растворимых состояниях (в ионном и в виде мелких частиц), в нерастворимых состояниях (т.е. в фильтруемых) и т.д. Анализ и контроль ионов металла включает в себя измерение или предсказание любого сочетания (или всех) таких перестановок, имеющих место в системе.

Хотя зонды для коррозии (например, зонды электросопротивления при коррозии, зонды для линейной поляризации и/или любой другой подходящий способ для определения потерь металла) могут быть помещены в любое подходящее местоположение в системе, предпочтительно, их помещают в исторически надежные местоположения в системе, и в дополнение, если, например, 2 корректировки вручную осуществляются в течение периода 12 ч, обычно начинают проверку надежности, для обеспечения того, чтобы зонды для коррозии функционировали надежным образом. Если таковая ситуация встречается, является выгодным приводить в действие сигнал тревоги для предупреждения оператора. Также могут быть воплощены и другие пределы, такие как максимальная мощность насоса. Следует учитывать, что он находится в пределах объема изобретения, чтобы вызвать любое количество регулировок в любом направлении, без ограничения. Такие пределы применяют, как это определяет оператор.

По меньшей мере, в одном варианте воплощения, если линия связи между анализатором и контроллером разъединена или ослаблена, контроллер продолжает работу, безотносительно действия, которое было предпринято до потери связи. По меньшей мере, в одном варианте воплощения, если линия связи между анализатором и датчиком разъединена или ослаблена, контроллер продолжает работу, безотносительно действия, которое было предпринято до потери связи, по меньшей мере, в одном варианте воплощения, если вывод анализатора заставляет контроллер вводить в действие отклик, превышающий физические ограничения оборудования, контроллер дает наилучший возможный отклик (такой как включение/выключение одного или более насосов, вентилей, дренажей, подъемников, статоров, конвейеров, печей, теплообменников и т.д.), и контроллер поддерживает это оборудование с некачественным срабатыванием при его максимальной мощности, пока анализатор не выведет команды на ослабление работы, по меньшей мере, в одном варианте воплощения, по меньшей мере, одной части срабатывающего оборудования, которое сконструировано и установлено, для достижения исключительно плавного отклика на выходной сигнал анализатора. По меньшей мере, в одном варианте воплощения, когда оборудование может отвечать лишь плавно, его конструируют и устанавливают таким образом, чтобы оно могло возвращаться к его настройкам перед откликом быстро настолько, насколько это физически возможно. Это предусматривает устранение некорректного отклика перед тем, как отклик вызовет значительный эффект, и примером плавного отклика является насос, который усиливает поток химиката от 0% от максимального расхода потока до 100% от максимального расхода потока в течение вплоть до 10 минут, несмотря на то, что он может достигать 100% в течение нескольких секунд.

По меньшей мере, в одном варианте воплощения анализатор применяет модельный способ анализа данных для исправления неточностей, которые возникают в измерениях технологических параметров. Поскольку коррозия – это по определению результат отделения от этих деталей оборудования конечного количества массы, степень измеренной коррозии должна легко коррелироваться с физическим ущербом компонентам системы. Однако из-за больших уровней шума, характерного в таком оборудовании, измеренные скорости флуктуируют в широком диапазоне и часто являются неточными. Значительный шум часто приводит к тому, что измеренные скорости коррозии становятся большими, чем реальная масса, которая была удалена с оборудования. В дополнение, различные формы сырой нефти (особенно возможная нефть-сырец) и несогласованности в их составе заставляют оборудование часто функционировать по-разному в ходе различных производственных циклов. Этот приводит к переменчивости и затруднению в предсказании скоростей коррозии. Более того, поскольку коррозия сильно изменяет анализируемую окружающую среду, каждый производственный цикл может сделать будущий анализ еще более неопределенным.

По меньшей мере, в одном варианте воплощения анализ учитывает известную разницу между измерением при стационарном состоянии и измерением при динамическом состоянии, проведенном датчиком для выправления неточностей, которые возникают при измерении технологических параметров. Как проиллюстрировано на ФИГ. 1, во многих ситуациях нарушения в системе (такие как включение или выключение насоса, добавление или прекращение добавления химиката, изменение pH, [Fe], температуры, давления и т.д.,) вызывает кратковременное измерение динамического состояния в измерение датчика, а также более долговременное изменение стационарного состояния при измерении датчика. Анализатор изучает возможность связывания конкретных изменений динамического состояния, которые возникают в ответ на конкретные помехи, с определенными датчиками, и когда при этих условиях он выявляет сходное динамическое измерение, вместо измерения анализатора, выводит откорректированное значение, которое, как он исследовал, связано со свойствами выявленного динамического состояния.

В результате, по меньшей мере, в одном варианте воплощения выходные данные, по меньшей мере, одного измерения датчика технологического параметра, полученного анализатором, претерпевает преобразование. Эти выходные данные могут быть представлены функцией:

u=f(e, Ae, d)

в которой u - выходные данные измерения анализатора, относящиеся к технологическому параметру, e – погрешность, выявленная при динамическом состоянии, d – значение величины помехи, которая вызвала погрешность, и Ae - изменение погрешности с течением времени. Сама по себе погрешность может быть рассчитана с использованием уравнения:

e=SP-PV

в котором PV - технологический параметр или фактическое значение, которое анализатор измерял для переменной, а SP – заданная величина, или то значение, которое должно было быть, но для помехи, вызванной шумом.

По меньшей мере, в одном варианте воплощения конкретные параметры любой предсказывающей функции, используемой для корректировки измеренного технологического параметра, могут быть рассчитаны посредством системы непосредственного наблюдения.

Применение вышеприведенных уравнений, обычный специалист в данной области техники может узнать, что, исходя из разложения в ряд последовательности Тейлора,

где u0 означает выходные данные контроллера при стационарном состоянии; e0, Δe0 и d0 составляют соответственно e, Δe и d. Контроллер состоит из двух частей: стационарной, u0=f(e0, Δe0, d0) и динамической f(e), f(Δe), f(d). Стационарное состояние может быть получено из прямого измерения стационарного состояния системы. По меньшей мере, в одном варианте воплощения при стационарном состоянии, по меньшей мере, один из параметров e0, Δe0 и d0 равны, соответственно, e, Δe, а d равно 0.

Динамическая часть аппроксимирована посредством следующей нелинейной динамической модели:

Δ представляет собой сосредоточенные неопределенности и другие, не моделированные члены. По меньшей мере, в одном варианте воплощения, этот параметр может быть ослаблен с помощью техники управления, поскольку он является связанным.

При стационарном состоянии, u0 известно из человеческого опыта, или его легко можно узнать из испытания или простого анализа и моделирования. Одно применяемое значение u0 есть результат идеальной мощности насоса, когда регулируемая переменная есть его цель. Каждая динамическая часть f представляет собой настраиваемую функцию, полученную исходя из конкретного процесса, причем функция также основана на сведениях и находится в рамках контрольных пределов [umin,umax]. По меньшей мере, в одном варианте воплощения функция спроектирована согласно пропорциональному режиму. По меньшей мере, в одном варианте воплощения функция спроектирована согласно сигмоидному режиму.

По меньшей мере, в одном варианте воплощения система содержит пределы выходных данных и пределы переменной [PVmin, PVmax], для обозначения границ, допускаемой системой управления. На практике, umin=u0-Ue; umax=u0+Ue;

PVmin=SP–SPc; PVmax=SP+SPc, где Uc представляет собой выходной фактор шкалы выхода, который представляет собой константу, настраиваемую в режиме реального времени, SPc представляет собой коэффициент масштабирования переменной, которая представляет собой константу, настраиваемую в режиме реального времени.

В дополнение, итоговые изменения в системе, вызванные подачей химикатов, должны быть предсказуемыми. Точный контроль pH и коррозии является достаточно сложным, из-за больших измерений в динамике процесса. Одна сложность проистекает из статического нелинейного соотношения в результате добавлений химиката, таких как титрование. Титрование представляет собой соотношение между pH среды и концентрацией кислот и оснований в этой среде. Нелинейность в титровании зависит от веществ в растворе и их концентраций. Например, присутствие некоторых слабых кислот или слабых оснований вызывает эффект буферизации (сопротивления пропорциональным изменениям в pH, несмотря на пропорциональные изменения в концентрациях кислот и оснований).

Другие химические вещества, присутствующие в технологической системе, могут также иметь нелинейные отклики на добавленные химикаты. В дополнение, из-за скорости потока и отлива при операциях в технологической системе, имеют место очень длительные периоды времени запаздывания. Как было упомянуто ранее, u0 может быть представлено в виде результата идеальной мощности насоса, когда контролируемая переменная является ее целью. Однако на практике из-за размеров, расстояний, которые химикаты должны проходить, и других физических ограничений, насос на самом деле не является идеальным, и имеет место значительный временной зазор между моментом, когда команда поступает на подачу химиката, и моментом, когда химикат появляется в системе, в дозировке, достаточной для надлежащего воздействия на систему. В целях настоящей заявки, временной зазор между приведением в действие насоса и моментом, когда насос вызывает надлежащий эффект, известен как «время запаздывания». В течение времени запаздывания возникает множество изменений динамике, которые приводят к получению бесконтрольно неточным измерениям технологических параметров.

По меньшей мере, в одном варианте воплощения анализатор применяет сочетание человеческих знаний и опыта для регулировки скоростей подачи, для учета нелинейных свойств, к которым контроллер должен обращаться. Этот делает контроллер более интеллектуальным и применимым.

Присутствие других материалов в технологической системе часто воздействует на природу различных кислот, дополнительно усложняющих любую попытку предсказать результирующий pH из изменений концентраций. В результате, будучи отображенной на графике, форма ожидаемой кривой титрования становится достаточно нерегулярной. По меньшей мере, в одном варианте воплощения, при игнорировании шума и погрешности, анализатор может точно смоделировать и предсказать корректные кривые титрования, которые требуются для эффективного pH-контроля.

В результате способ обработки сигналов может нуждаться в использовании для надлежащего измерения технологического параметра. Подходящие формы обработки сигналов включают в себя (но не ограничены) DSP-алгоритмы, фильтрование (включая фильтры нижних частот, фильтры верхних частот, адаптивные фильтры и смещенные средние фильтры), сглаживание, ARX, преобразование Фурье, анализ S-плоскости, анализ Z-плоскости, преобразования Лапласа, DWT, вейвлет-преобразования, билинейные преобразования и алгоритмы Герцеля. По меньшей мере, в одном варианте воплощения анализ с использованием погрешности динамического состояния делают перед обработкой сигналов. По меньшей мере, в одном варианте воплощения анализ с использованием погрешности динамического состояния следует за обработкой сигналов.

Обработка сигналов приносит особое преимущество с точки зрения выявления Fe. Одна конкретная погрешность влечет за собой тенденцию к падению выявления железа до нуля. Это снятие показаний, очевидно, является ошибочным. В результате, если обработка сигналов не является корректной для нулевой концентрации Fe в системе, которая, очевидно, содержит Fe из-за происходящей или предшествующей коррозии, анализатор будет корректировать снятие показаний по железу в сторону того, на что указывает его изученный опыт, который должен был быть, и/или в сторону того снятия показаний, которое имело место непосредственно перед тем, как началось падение выявления концентрации до нулевого уровня. По меньшей мере, в одном варианте воплощения, если датчик выявляет нулевое содержание железа, анализатор не передает выявленное показание по железу на контроллер, но вместо этого переходит к значению, основанному на том, что должен был бы иметь место такой уровень содержания железа, который соответствует работе при сходных условиях.

По меньшей мере, в одном варианте воплощения система управления содержит один или более способов, составов и/или приборов, описанных в опубликованной заявке на Патент США 2012/0053861 Al.

По меньшей мере, в одном варианте воплощения система управления содержит один или более резервных датчиков, выявляющих один и тот же технологический параметр по существу в одном и том же местоположении в технологической системе. Поскольку большое количество помех, вызывающих неточности, является случайным по природе, погрешности не всегда воздействуют на все датчики в одно и то же время. В результате, при определенных обстоятельствах, меньшинство датчиков могут быть ошибочными, а большинство могут быть корректными, по меньшей мере, в одном варианте воплощения, если все датчики обеспечивают снятие показаний, совместимых с предварительно заданными значениями регулируемой величины, исходя из конкретных имеющихся условий, и тогда анализатор возвращает среднее измерение на контроллер. По меньшей мере, в одном варианте воплощения, если, по меньшей мере, один из датчиков обеспечивает измерения, совместимые с заданными значениями, анализатор возвращает среднее измерение из согласующихся измерений на контроллер. По меньшей мере, в одном варианте воплощения, если все датчики дают измерения, несовместимые с заданными значениями, анализатор отклоняет все измерения и вместо этого переходит к измерениям контроллера, основанным на исторических данных, до тех пор, пока, по меньшей мере, один датчик не обеспечит снова согласующихся измерения. По меньшей мере, в одном варианте воплощения исторические данные будут представлять собой среднее значение от некоторых или всех предыдущих измерений, согласующихся с заданными значениями.

По меньшей мере, в одном варианте воплощения, период выборки переменных анализатором намного больше периода выборки переменных обычными передатчиками (в некоторых случаях он составляет до 60 минут). В дополнение, ожидания контролируемых переменных (заданных величин) обычно представляют собой диапазон, а не одиночную точку.

По меньшей мере, в одном варианте воплощения коррективное химическое вещество или технологическое химическое вещество, подаваемое контроллером, добавляют согласно модели с прямой связью. Прямая связь может быть наилучшим образом понята по ее противопоставлению способу с обратной связью. При обратной связи прием информации о прошедшем событии или условии влияет на это событие или условие в настоящем или в будущем. В результате, цепь причины и следствия образует петлю, которая замыкается сама на себя.

В модели с прямой связью реакция на информацию возникает перед приемом фактической информации. Это предусматривает более быструю реакцию на проблемы, снижая продолжительность, серьезность и последствия нежелательных условий. Прямая связь может быть достигнута, с использованием тех же наблюдений, которые используются для определения выходной функции анализатора. В частности, это происходит, поскольку анализатор заменяет выходные данные на корректное значение перед тем, как корректное значение выявляется датчиком (в некоторых случаях, притом, что он еще принимает информацию об изменении динамического состояния). Более того, прямая связь предусматривает устранение условий, которые могут иначе продолжать действовать в течение времени задержки между фактическим существованием нежелательного условия и моментом запаздывания, вызванным неточными измерениями, и ухудшать свойства напорного течения. По меньшей мере, в одном варианте воплощения стратегия прямой связи обращена к устранению нежелательного условия системы быстрее, чем это может сделать система с обратной связью.

По меньшей мере, в одном варианте воплощения модель с прямой связью используют для анализа соотношения переменных и устранения взаимодействия. Например, на заводе по переработке сырой нефти логика, используемая для определения того, что измерения контроля коррозии необходимо ввести в действие в ответ на концентрацию Fe, может быть управляема моделью с прямой связью, реагирующей на выходные данные анализатора согласно функции каустика, нейтрализатора. Этот алгоритм управления обеспечивает все функциональности и возможности для воплощения модели с прямой связью. По меньшей мере, в одном варианте воплощения свойства стратегии прямой связи включена в алгоритм контроллера. Формат алгоритма контроллера его анализа данных может быть спроектирован, исходя из определенных свойств системы, которые в нем используются.

Как было упомянуто ранее, поскольку коррозия связана с потерей массы в технологическом оборудовании, по определению, выявленные величины коррозии должны быть равны потерянной массе. Однако, поскольку это не является тем, что датчики часто обнаруживают, анализатором должны быть предприняты специальные меры для корректировки выявленных уровней коррозии. По меньшей мере, в одном варианте воплощения скорость коррозии (corrosion rate, CR) корректируется анализатором за счет учета как выявленных, в режиме реального времени уровней, так и анализа скорости коррозии.

По меньшей мере, в одном варианте воплощения этот анализ заставляет использовать два определения CR, мгновенной CR и CR периода. Обе из двух скоростей отражают различные аспекты быстроты коррозии. Мгновенная CR определяется как скорость изменения потери металла в течение определенного фиксированного периода времени, например, одного дня или недели. По меньшей мере, в одном варианте воплощения зонд (датчик) коррозии используют для выявления неисправленного значения. Из-за сигнала с помехами, присущего таким обнаружениям, линейная регрессия или другая форма обработки сигналов может быть использования для корректирования выявленного значения мгновенной CR. Мгновенная CR обеспечивает понимание мгновенных причин коррозии, которое является крайне полезным в определении влияния изменений в условиях технологической системы.

По меньшей мере, в одном варианте воплощения CR периода требует наличия нескольких дней или недель для определения общей скорости коррозии. CR периода определяется путем идентификации, при которой линейная функция лучше всего отображает потери металла в такой помехонасыщенной среде. Простой линейный расчет основан на двух точках начала и конца, этот расчет предполагает потери металла представляет собой исключительно возрастающую функцию, не учитывающую данные между двумя точками. Очевидно, этот расчет не отражает реальную ситуацию при помехонасыщенных сигналах, наиболее вероятно, этот расчет очень далек от реальности. Надлежащая линейная кривая образуется путем регрессии методом наименьших квадратов, который минимизирует общие расстояния между каждой точкой и линейной кривой.

minΣ(Y-Yi)2

где Y отображает линейную кривую, которую мы проектируем; Yi означает снятие показаний зондом в режиме реального времени в одной точке. ФИГ. 3 и 4 показывают сопоставимые скорости коррозии, основанные на двух точках снятия показаний по коррозии, где две точки отфильтровывают снятие показаний по коррозии и по линейной регрессии. По существу, скорость коррозии представляет собой наклон линейной кривой, и он показывает, как сильно различаются между собой три расчета, и также мы можем понимать, какой расчет является наиболее разумным и научно обоснованным. Как показано на ФИГ. 3, использование линейного анализа выявленных скоростей коррозии в течение определенного периода времени может привести к получению нескольких скоростей, исходя из которых используют форму анализа.

Как проиллюстрировано на ФИГ. 4, по меньшей мере, в одном варианте воплощения использование линейного представления средней кривой регрессии используют для идентификации фактической скорости коррозии, которая возникает в системе.

По меньшей мере, в одном варианте воплощения решение, относительно которого используют линейное представление, постоянно обновляют, для лучшего отражения наблюдений, сделанных из системы.

Обратимся теперь к ФИГ. 5, где показана логическая блок-схема, иллюстрирующая то, как информация из различных источников постоянно подаются на анализатор, и используется им для усовершенствования логики, которую он использует для корректного для некорректного снятие показаний. Анализатор использует:

(1) Подключенную к системе и автономную конструкцию фильтра для сглаживания помехонасыщенного снятия показаний зондом коррозии и для исключения резко отклоняющихся значений, (2) откорректированные определения скоростей коррозии (скорость мгновенного прогона, скорость периода) и их отношение друг к другу. Это дает различные определения для расчета и сопоставления. (3) Осуществляемый в режиме реального времени (ход регрессии CR) и автономный расчет и мониторинг скорости коррозии, а также оповещение о скорости коррозии. (4) Оценка и анализ скорости коррозии, используемый контроллером, и (5) автоматически генерируемые аналитические отчеты.

По меньшей мере, в одном варианте воплощения система управления использует измерения изменений процесса в одном или более параметров из: температуры, давления, скорости и концентрации, для выявления повышения скорости коррозии. Это может быть сделано путем использования мгновенной CR и CR периода.

По меньшей мере, в одном варианте воплощения анализ согласуется со следующими уравнениями:

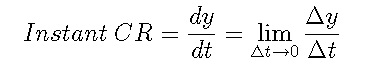

Мгновенная CR=dy/dt. Поэтому:

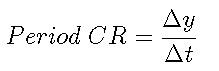

Поскольку CR периода может быть упомянут как скорость изменения потери металла при фиксированном периоде времени, таком как Δt или Δy/Δt. Однако, из-за сигнала «помехи», который сопровождает потерю металла y, если сначала используют линейная регрессия y, а затем рассчитывают CR периода как наклон со временем Δt, то:

Мгновенная CR и CR периода отражают различные аспекты быстроты образования коррозии. По меньшей мере, в одном варианте воплощения CR периода определяют через несколько дней или недель, для определения общей скорости коррозии: мгновенная CR представляет собой кратковременную коррозию, которая является крайне полезной для определения эффектов изменения процесса по коррозии.

По меньшей мере, в одном варианте воплощения соотношение между мгновенной CR и CR периода определяется по теореме целочисленных средних значений. Например:

где существует точка ξ при [tl, t2], в которой мгновенная CR будет той же, что и CR периода. Эта точка, однако, не обязательно будет представлять собой срединное, медианное, наиболее вероятное и/или среднее значение от мгновенной CR и CR периода.

Несмотря на то, что процесс коррозии является очень сложным, при определенных обстоятельствах скорость коррозии может быть приближена к простой линейной функции времени i, согласно уравнению: y=at+b,

где y - функция потери исключительно металла; t - время, а a и h означают наклон и смещение функции. Как a, так и b обе являются постоянными, не зависящими от времени.

При этом приближении:

Это иллюстрирует, что если, и только если наклон и смещение a, b представляют собой неизменяемые константы в течение периода времени Δt, то CR периода будет равен мгновенной CR.

Как показано на ФИГ. 6, по меньшей мере, в одном варианте воплощения анализатор выводит информацию в виде формата приборного щитка, который предоставляет пользователю полезную и простую для понимания перспективу по операциям, по меньшей мере, части системы. Например, различные выявленные переменные рабочие характеристики могут быть выражены в соответствии с относительной оценкой, указывающей на то, как хорошо или плохо ведет себя система.

По меньшей мере, в одном варианте воплощения оценка будет выражена, по меньшей мере, согласно одной из следующих категорий:

КОНТРОЛЬНАЯ ИЗМЕНЯЕМАЯ УСТОЙЧИВОСТЬ

Изменяемая устойчивость является очень критичной для функционирования процесса, В системе управления коррозией в блоке с сырой нефтью три критических переменных (pH, Cl, Fe) являются ключом для поддержания системы коррозии стабильной. Ежедневный cpk используют и сопоставляют.

ИСПОЛЬЗОВАНИЕ ХИМИКАТОВ

Нейтрализатор, каустик и пленочный ингибитор коррозии используют для управления тремя контролируемыми переменными, pH, Cl и Fe. Одной из целей этого проектирования системы управления состоит в поддержании контролируемого параметра, при сохранении потреблении химиката.

ОЦЕНКА ФУНКЦИОНИРОВАНИЯ АВТОМАТИЗИРОВАННОЙ СИСТЕМЫ

Система не только обеспечивает измерение анализатором ключевой переменной, но также (1) система обеспечивает всю информацию, включающую в себя данные по насосам, по давлению воды в сильфоне, по рабочим температурам, по данным инфракрасного исследования скоростей потока химиката, коррозии; (2) обеспечивает благоприятный интерфейс, предоставляет нам платформу для удаленного мониторинга и управления всей системой, модификации параметров; (3) собирает сигналы тревоги анализатора, генерирует/задает все рабочие сигналы тревоги переменной и обеспечивает мгновенные сигналы тревоги мобильного телефона и электронной почты, (4) обеспечивает платформу онлайнового и автономного анализа данных и преобразование информации в оптимизированные сведения, это точечная подсветка системы, (5) рабочий цикл системы управления составляет 100%, за исключением некоторых случайных событий.

АНАЛИЗ КОРРОЗИОННОЙ ХАРАКТЕРИСТИКИ

Скорость коррозии в реальном времени должна быть рассчитана и сопоставлена с другими переменными, ФИГ. 7 дает пример скорости коррозии за недельный период, исходя из показаний двух зондов, ФИГ. 8 показывает оценку, демонстрирующую, что скорость коррозии строго коррелируется с критическими переменными Fe и pH.

По меньшей мере, в одном варианте воплощения технологическая система, которая содержит в себе имеющуюся в употреблении систему управления, содержит, по меньшей мере, одно из следующих устройств: блок для сырой нефти, опреснитель, атмосферную перегонную колонну, вакуумную перегонную колонну, холодильную установку, нагревательную установку, печь, крекинг-установку и любое их сочетание. Система управления должна оптимизировать и повышать производительность некоторых частей или всех компонентов технологической системы. Такое повышение будет (1) повышать и поддерживать устойчивость и надежность процесса. (2) Оптимизировать потребление химиката и снижать расходы. (3) Повышать система стойкость, технологическую гибкость, обеспечивать систему надежной информации и удобный дешевый интерфейс. (4) Задавать, рассчитывать, регулировать, контролировать и оптимизировать скорость коррозии.

По меньшей мере, в одном варианте воплощения, система управления не только определяет и предсказывает коррозию в водной фазе блока для сырой нефти в верхней части системы, но она также может рассчитывать и предсказывать образование солей, а также их коррозионной воздействие. По меньшей мере, в одном варианте воплощения анализатор может рассчитывать в режиме реального времени количество добавки (амина), вводимой для исправительного воздействия на соли, для регулирования коррозии.

По меньшей мере, в одном варианте воплощения этот расчет достигается путем использования, по меньшей мере, одного из следующих входных данных: pH, содержания хлоридов, температуры, давления, плотности, расхода потока, интенсивности промывки, общего содержания пара, и при наличии следующих соединений: хлорида, общего содержания аминов, общего содержания азота, уровня содержания галогена, бромидов, иодидов, кислорода, воды и аммиака. По меньшей мере, в одном варианте воплощения это выполняется путем добавления и наблюдения реакции одного или более из следующих аминов: метиламина, диметиламина, триметиламина, этиламина, диэтиламина, триэтиламина, н-пропиламина, изопропиламина, ди-н-пропиламина, диизопропиламина, н-бутиламина, сек-бутиламина, 1-амино-2,2-диметилпропана, 2-амино-2-метилбутана, 2-аминопентана, 3-аминопентана, морфолина, моноэтаноламина, этилендиамина, пропилендиамина, N,Н-диметилаэтаноламина, N,N-диэтилэтаноламина, N,N-диметилизопропаноламина, метоксиэтиламина, пиперидина, пиперазина, циклогенсиламина, N-метилэтаноламина, N-пропилэтаноламина, N-этилэтаноламина, Ν,Ν-диметиламиноэтоксиэтанола, N-диэтиламиноэтоксиэтанола, N-метилдиэтаноламина, N-пропилдиэтаноламина, N-этилдиэтаноламина, t-бутилэтаноламина, t-бутилдиэтаноламина, 2-(2-аминоэтокси)этанола, ди-н-бутиламина, три-н-бутиламина, диизобутиламина, этил-н-бутиламина, пентиламина, 2-амино-2,3-диметилбутана, 3-амино-2,2-диметилбутана, 2-амино-1-метоксипропана, дипропиламина, моноариламина, н-бутиламина, изобутиламина, 3-амино-1-метоксипропана и любого их сочетания.

При использовании датчиков для выявления pH, содержания хлоридов, Fe, а также, по меньшей мере, одного датчика азота, по меньшей мере, одного датчика всего азота или их сочетания, математическая модель может рассчитывать образование соли и/или коррозионных веществ. Эта информация и соответствующие расчеты могут быть сделаны в режиме реального времени от образца, отобранного в режиме реального времени. Рассчитанная и сохраненная информация может быть затем использована для расчета и контроля добавления добавок в режиме реального времени, в верхнюю часть, исходя из коррозионной природы и состава соединений, присутствующих в верхней части.

По меньшей мере, в одном варианте воплощения система управления может непрерывно перерассчитывать в режиме реального времени коррозионные условия; образование соли и наличие контроллера, добавляющие подходящие добавки, приводит к изменению любого одного параметра. Эти добавки включают в себя (но не ограничены): воду, гидроксид натрия, гидроксид калия, гидроксид лития, метиламин, диметиламин, триметиламин, этиламин, диэтиламин, триэтиламин, н-пропиламин, изопропиламин, ди-н-пропиламин, диизопропиламин, н-бутиламин, сек-бутиламин, 1-амино-2,2-диметилпропан, 2-амино-2-метилбутан, 2-аминопентан, 3-аминопентан, морфолин, моноэтаноламин, этилендиамин, пропилендиамин, N,N-диметилэтаноламин, N,N-диэтилэтаноламин, N,N-диметилизопропаноламин, метоксиэтиламин, пиперидин, пиперазин, циклогексиламин, N-метилэтаноламин, N-пропилэтаноламин, N-этилэтаноламин, N,N-диметиламиноэтоксиэтанол, N,N-диэтиламиноэтоксиэтанол, N-метилдиэтаноламин, N-пропилдиэтаноламин, Н-этилдиэтаноламин, t-бутилэтаноламин, t-бутилдиэтаноламин, 2-(2-аминоэтокси)этанол, ди-н-бутиламин, три-н-бутиламин, ди-изобутиламин, этил-н-бутиламин, пентиламин, 2-амино-2,3-диметилбутан, 3-амино-2,2-диметилбутан, 2-амино-1-метоксипропан, дипропиламин, моноамиламин, н-бутиламин, изобутиламин, 3-амино-l-метоксипропан и любое их сочетание.

По меньшей мере, в одном варианте воплощения система управления может выявлять, через использование датчиков, коррозию, возникающую вследствие использования водных текучих сред или образования солевых соединений. Эти датчики представляют собой датчики H, хлоридов, Fe, азота, общего содержания азота, аммиака, зонды электросопротивления при коррозии. В дополнение к измерению коррозионной среды, эти датчики обеспечивают введение в анализатор облегченного расчета подходящего количества добавок химикатов.

Тогда как это изобретение может быть воплощено во многих различных формах, здесь подробно описаны конкретные предпочтительные варианты воплощения изобретения. Настоящее раскрытие представляет собой разъяснение принципов изобретения и не предназначено для ограничения изобретения конкретными проиллюстрированными вариантами воплощения. Все патенты, патентные заявки, научные статьи и любые другие упоминаемые материалы, указанные в настоящей работе, полностью включены в нее в виде ссылки. Кроме того, изобретение охватывает любое возможное сочетание некоторых или всех различных вариантов воплощения, описанных в настоящей работе и/или включенных в нее. В дополнение, изобретение охватывает любое возможное сочетание, которое также, в частности, исключает любой один или некоторые из различных вариантов воплощения, описанных в настоящей работе и/или включенных в нее.

Вышеуказанное раскрытие предназначено для того, чтобы быть иллюстративным, а не исчерпывающим. Это описание предполагает много различных вариантов и альтернатив для одного обычного специалиста в данной области техники. Составы и способы, раскрытые в настоящей работе, могут содержать, состоять из или в основном состоять из перечисленных компонентов или этапов. В целях настоящей работы, термин «содержащий» означает «включающий в себя, но не ограниченный». В целях настоящей работы термин «состоящий в основном из» относится к составу или способу, который включает в себя раскрытые компоненты или этапы, а также любые другие компоненты или этапы, которые материально не влияют на новые и базовые характеристики составов или способов. Например, составы, которые состоят в основном из перечисленных ингредиентов, не содержат дополнительных ингредиентов, которые могут воздействовать на свойства этих составов. Люди, осведомленные в данной области техники, могут распознать и другие эквиваленты конкретных вариантов воплощения, описанных в настоящей работе, и эти эквиваленты также следует рассматривать как охваченные формулой изобретения.

Все диапазоны и параметры, раскрытые в настоящей работе, следует понимать как охватывающие любой и все поддиапазоны, отнесенные к ним, и каждое множество между крайними точками. Например, указанный диапазон «1–10» следует рассматривать как включающий в себя любой и все поддиапазоны между (и включающие) минимальным значением, равным 1, и максимальным значением, равным 10; то есть все поддиапазоны, начинающиеся с минимального значения, равного 1 или более (например, от 1 до 6,1), и оканчивающиеся максимальным значением, равным 10 или менее (например, от 2,3 до 9,4, от 3 до 8, от 4 до 7), и наконец, вплоть до каждого значения 1, 2, 3, 4, 5, 6, 7, 8, 9 и 10, содержащегося в пределах диапазона.

Предполагается, что все численные значения в настоящей работе могут быть видоизменены с помощью термина «примерно», независимо от того, явно ли оно указано, или нет. Термин «примерно» обычно относится к диапазону чисел, которые специалист в данной области техники может рассматривать как эквивалентными перечисленным значениям (т.е. обладающим той же функцией или результатом), и во многих случаях термин «примерно» могут включать в себя числа, которые округлены до ближайшей значащей цифры. Термины массовый процент, процент по массе, % по массе, масс.% и т.п. являются синонимами, которые относятся к концентрации вещества как масса этого вещества, разделенная на массу состава и умноженная на 100.

В целях настоящего описания и прилагаемой формулы изобретения, единичные формы включают в себя множественные объекты ссылки, пока содержание не будет ясно указывать на иное. Таким образом, например, ссылка на состав, содержащая слово «соединение», включает в себя смесь двух или более соединений. В целях настоящего описания и прилагаемой формуле изобретения, термин «или» обычно используется в том смысле, что он включает в себя термин «и/или», пока содержание не будет ясно указывать на иное.

На этом завершается описание предпочтительных и альтернативных вариантов воплощения изобретения. Специалисты в данной области техники могут распознать другие эквиваленты конкретных вариантов воплощения, описанных в настоящей работе, причем эти эквиваленты следует рассматривать как охваченные формулой изобретения, прилагаемой ниже.

Реферат

Предложенное изобретение относится к способам корректировки измерения датчика химикатов, используемых в промышленном оборудовании. Способ корректировки погрешности в измерении технологического параметра контролируемого химического процесса содержит этапы: идентификация компонента погрешности, вызванной факторами стационарного и динамического состояния, определенных путем получения измерения датчика в системе и выявления соответствующих отклонений в измерениях; а также идентификация компонента погрешности, вызванной дополнительными факторами. При этом для устранения соответствующих погрешностей результаты измерений корректируют. Датчики технологического процесса находятся в информационной связи с анализатором, а анализатор находится в информационной связи с контроллером, причем датчики получают необработанные измерения технологического параметра, анализатор корректирует погрешность в измерениях датчиков, а контроллер принимает скорректированное измерение и, если скорректированное измерение находится вне предварительно определенного диапазона допустимых значений, управляет дозировкой добавки для изменения измеренного значения до значения в пределах допустимого диапазона. Предложенный способ позволяет сочетать автоматизированные измерения и измерения, проводимые оператором, и соответственно позволяет оптимизировать точность корректировок. 10 з.п. ф-лы, 6 ил.

Комментарии