Система разработки месторождений с узкой бермой - RU2395689C2

Код документа: RU2395689C2

Чертежи

Описание

Предпосылки изобретения

Приоритет данной заявки заявляется по предварительной заявке на патент США №60/704,285, озаглавленной «Система разработки месторождений с узкой бермой», поданной 01.08.2005, которая включена в настоящее описание посредством ссылки.

Область техники изобретения

Настоящее изобретение относится в целом к горнодобывающей отрасли, а более конкретно, к выпускному средству транспортировки для устройства, предназначенного для непрерывной разработки месторождения такого материала, как уголь, в месте залегания.

Описание существующего уровня техники

Уголь, образованный из разложившегося и сжатого вещества растительного происхождения, обычно находится в пластах, расположенных по существу горизонтально, проходящих между пластами осадочных горных пород, таких как известняк, песчаник или сланец. Основными технологиями, используемыми для добычи такого угля, являются разработка месторождений открытым и подземным способами.

Разработка открытым способом включает в себя удаление материала, известного как вскрышный слой грунта, залегающего над пластом угля, чтобы обнажить уголь для его извлечения. В последние годы в США разработка открытым способом увеличилась по сравнению с разработкой подземным способом. Это произошло вследствие многих факторов, среди которых:

а) повышенная пропускная способность горного оборудования, которое используется для наземной или открытой разработки месторождений;

б) меньшая себестоимость разработки месторождений открытым способом по сравнению с разработкой подземным способом;

в) лучшие показатели безопасности разработки открытым способом в сравнении с разработкой подземным способом;

г) более высокий процент угля при извлечении большого количества его запасов открытым способом.

Тем не менее, разработка открытым способом имеет свои ограничения несмотря на указанные преимущества. Основной ограничивающий фактор относится к глубине вскрышного слоя грунта. Как только пласт угля достигает определенной глубины, объем вскрышного слоя, который должен быть удален для того, чтобы добраться до угля, просто делает разработку открытым способом экономически нецелесообразной.

Когда это происходит, большие количества угля могут еще оставаться в земле. Чтобы добиться рентабельной добычи этого угля, нужно использовать другие способы разработки месторождений. Применение подземной разработки в таком случае обычно очень ограничено. Это может быть обусловлено рядом факторов, в число которых входят слабая опорная кровля, малая толщина пласта и/или недостаточный запас угля, который не может оправдать большие капиталовложения, являющиеся отличительной особенностью разработки месторождений подземным способом.

Вследствие указанных замечаний после проведения разработки месторождений открытым способом часто применялся метод шнекобуровой разработки месторождений, при котором процесс удаления вскрышного слоя грунта становится слишком дорогостоящим. Для проникновения в поверхность пласта и добычи угля, находящегося под вскрышным слоем грунта, используют большую шнекобуровую машину. Разработка месторождений шнекобуровым способом преимущественно очень эффективна, обеспечивая большее количество тонн добычи на человека в день по сравнению с любым другим способом добычи. Кроме того, разработка месторождений шнекобуровым методом может быть быстро введена в эксплуатацию и требует относительно низких капиталовложений по сравнению с разработкой месторождений открытым и подземным способами. Более того, до настоящего времени считалось, что лучшим способом проведения работ в сравнительно тонких пластах является разработка месторождений шнекобуровым методом. Кроме того, разработка месторождений шнекобуровым методом более безопасна, чем разработка как открытым, так и подземным способами. Таким образом, разработка месторождений шнекобуровым методом может быть использована для эффективного дополнения процесса разработки открытым способом и для разработки небольших месторождений угля, которые в противном случае пришлось бы забросить.

Однако разработка месторождений шнекобуровым методом также имеет недостатки. Она предусматривает сравнительно низкую общую добычу угля. Выход полезного угольного компонента для зоны полезных ископаемых, которую разрабатывают шнекобуровым методом, обычно составляет менее 35%. Отчасти потеря выхода полезного компонента обусловлена целиками угля, которые оставляют стоящими для поддержки вскрышного слоя грунта между соседними буровыми отверстиями. Однако большая часть дефицита мощности добычи обусловлена ограниченными глубинами бурения, которые достигаются даже современным оборудованием для шнекобурового бурения.

Более конкретно, по мере увеличения глубин бурения требуется большее количество секций шнекового бура для того, чтобы транспортировать уголь от режущей головки к поверхности разрабатываемого пласта. Каждая секция добавляет сопротивление трения при повороте шнекового бура вследствие соприкосновения со стенками бурового отверстия. Кроме того, чем длиннее колонна шнекобуровых секций, тем больше масса угля, перемещаемого секциями в любой момент времени. В результате следует отметить, что с глубиной проникновения шнекового бура резко возрастают потребности в электроэнергии для шнекобуровой машины.

Вследствие вышеуказанных замечаний скважины, пробуренные обычным шнекобуровым оборудованием, как правило, имеют глубину только около 46 м (150 футов); глубина 61 м (200 футов) встречается редко. Конечно, желательно любым путем увеличить это значение, поскольку это существенно улучшило бы интенсивность выемки угля из зоны добычи.

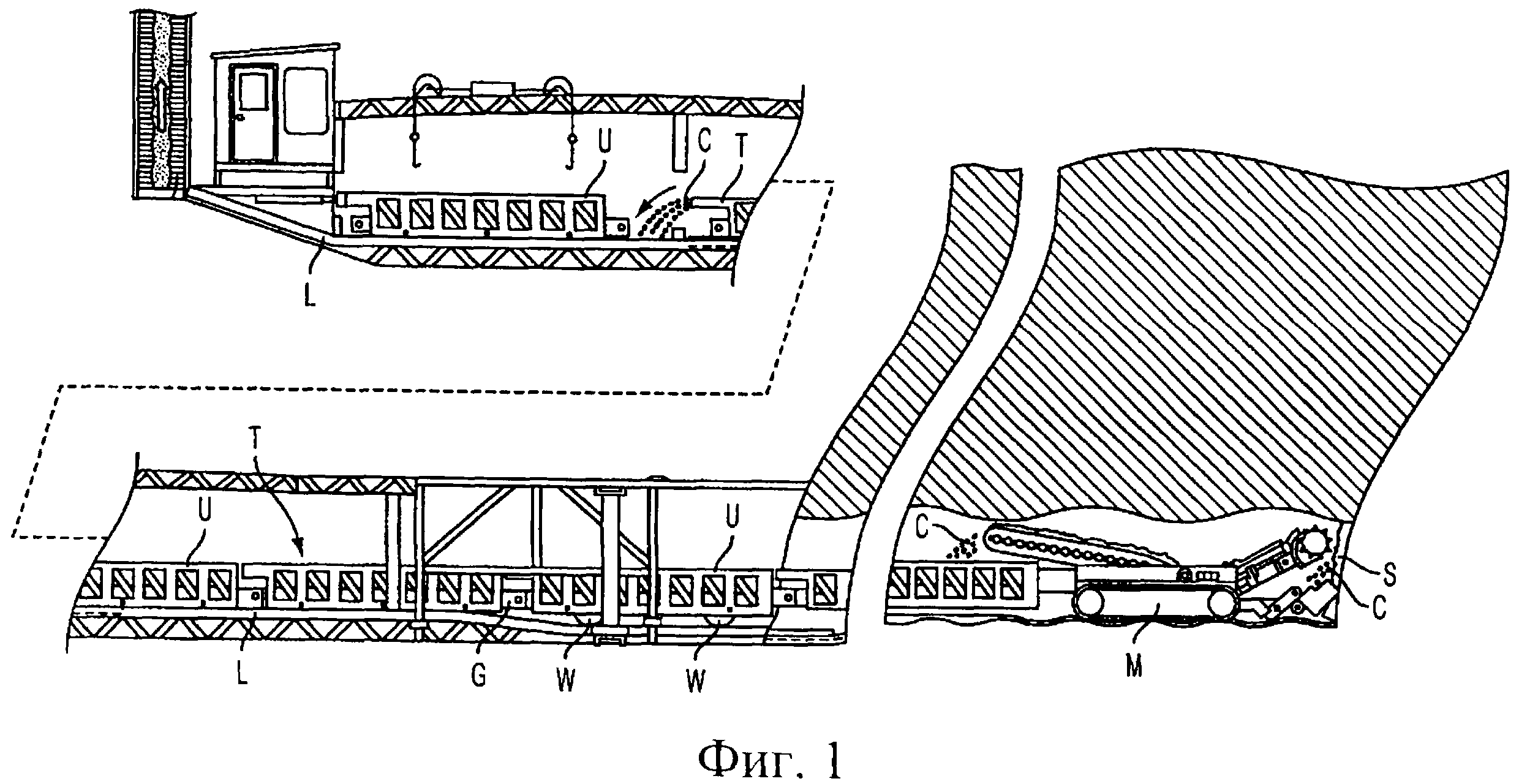

Система и способ разработки месторождений, которые были разработаны для этой цели, описаны в патентах США №№5364171, 5261729 и 5112111. Всеми этими патентами владеет правообладатель настоящего изобретения, и полное описание этих документов включено сюда посредством ссылки. Как показано и описано в этих патентах и на фиг.1, система разработки месторождений включает проходческий комбайн М, предназначенный для работы поточным способом, для резания угля С из угольного пласта S. Отрезанный уголь подается комбайном М на конвейерную цепь Т, состоящую из ряда модульных конвейерных секций U, последовательно соединенных друг за другом. Эта система позволяет проводить разработку месторождений на глубинах, значительно превышающих 46-61 м, которые возможны при использовании традиционного оборудования для разработки с использованием шнековых буров. Фактически была достигнута глубина более 457 м.

Каждая конвейерная секция U опирается на колеса W, контактирующие с грунтом, с обеспечением возможности следования за комбайном М по мере того, как он продвигается в пласт S угля. Выпускное средство L транспортировки также встроено в эту систему. Оно включает конвейерный механизм для получения и перемещения угля, выгружаемого с транспортера. Выпускное средство L транспортировки также содержит направляющую для поддержания концевой секции конвейерной цепи Т и секции U, которая будет добавлена к нему. Кроме того, отдельные приводные узлы выполнены, во-первых, для продвижения /извлечения конвейерной цепи с комбайном, а во-вторых - для присоединения новой конвейерной секции к конвейерной цепи. Преимущество состоит в том, что система позволяет подрубать и перемещать уголь С из месторождения без остановки даже в то время, когда к конвейерной цепи Т добавляется конвейерная секция U. Следовательно, данная система не только обеспечивает значительно повышенную выемку из области залегания, но и функционирует более эффективно, чем шнекобуровое оборудование, и обеспечивает повышенную производительность.

Хотя система и способ разработки месторождений, описанные в этих патентах, имеют коммерческий успех, длина выпускного средства транспортировки (около 27 м (90 футов)) ограничила их применение. В частности, многие существующие бермы, смежные с выходящим на поверхность уступом карьера, не являются достаточно широкими для того, чтобы вмещать выпускное средство транспортировки такой длины. Настоящее изобретение относится к выпускному средству транспортировки с измененной конструкцией, имеющему уменьшенную длину (около 14 м), которое также вмещает модульные конвейерные секции системы разработки месторождений. Преимущественно такое выпускное средство транспортировки впервые позволяет использовать систему разработки месторождений на относительно узких бермах.

Сущность изобретения

Для достижения вышеуказанных и других целей и в соответствии с назначением настоящего изобретения, как описано в этом документе, предложено новое выпускное средство транспортировки для системы непрерывной разработки месторождений, содержащей модульные конвейерные секции, которые соединены вместе с образованием конвейерной цепи. Выпускное средство транспортировки содержит основную раму для поддержания последней секции конвейерной цепи. Основная рама имеет первую сторону, через которую к конвейерной цепи добавляются дополнительные секции, и вторую, противоположную сторону. Накопительный конвейер расположен на основной раме под конвейерными секциями. Накопительный конвейер перемещает собранный материал, полученный от последней секции конвейерной цепи. Кроме того, на выпускном средстве транспортировки смонтировано приводное устройство. Приводное устройство используется для избирательного продвижения вперед или вывода конвейерной цепи через разрабатываемый пласт. Также выпускное средство транспортировки содержит перекрытие, расположенное, по меньшей мере, над частью основной рамы. Перекрытие смонтировано, по меньшей мере, на одной консольной опоре. Эта консольная опора проходит вверх смежно со второй стороной основной рамы. Таким образом, первая сторона остается открытой для добавления дополнительных секций к конвейерной цепи.

Описывая изобретение более детально, накопительный конвейер является ленточным конвейером. Консольная опора может иметь конструкцию балки коробчатого сечения. Кроме того, консольная опора может быть выполнена смежно с первым концом основной рамы. В одном возможном варианте выполнения перекрытие опирается на две вертикальные опорные стойки, смежные со вторым концом основной рамы. Первая из них находится на первой стороне основной рамы, в то время как вторая находится на ее второй стороне. Выпускное средство транспортировки содержит разгрузочный конвейер, находящийся на основной раме смежно с ее первым концом. Разгрузочный конвейер получает собранный материал от накопительного конвейера.

Выпускное средство транспортировки может содержать домкраты, поддерживающие основную раму на берме, смежной с выходящим на поверхность уступом карьера. Домкраты могут выдвигаться или втягиваться для того, чтобы регулировать наклон настила выпускного средства транспортировки для согласования с бермой таким образом, чтобы конвейерные секции свободно перекатывались от настила выпускного средства транспортировки на берму и внутрь минерального пласта.

В соответствии с дополнительным аспектом настоящего изобретения предложен способ уменьшения длины выпускного средства транспортировки с сохранением свободного пространства, достаточного для размещения на нем конвейерной секции с одной из его сторон. Способ включает этап установки перекрытия над основной рамой выпускного средства транспортировки на консольной опоре.

В нижеследующем описании показан и описан предпочтительный вариант выполнения этого изобретения только путем иллюстрации одного из методов, наиболее подходящего для осуществления изобретения. Следует понимать, что изобретение может иметь различные другие варианты выполнения, и некоторые его детали могут иметь возможность модификации в различных очевидных аспектах без отступления от изобретения. Таким образом, чертежи и описание будут считаться иллюстративными по характеру и неограничивающими.

Краткое описание чертежей

Сопровождающие чертежи, включенные в это подробное описание и составляющие его часть, иллюстрируют некоторые аспекты настоящего изобретения и вместе с описанием служат для разъяснения некоторых принципов изобретения. На чертежах:

фиг.1 схематично изображает в целом известную систему разработки месторождений;

фиг.2 изображает вид сбоку предложенного выпускного средства транспортировки;

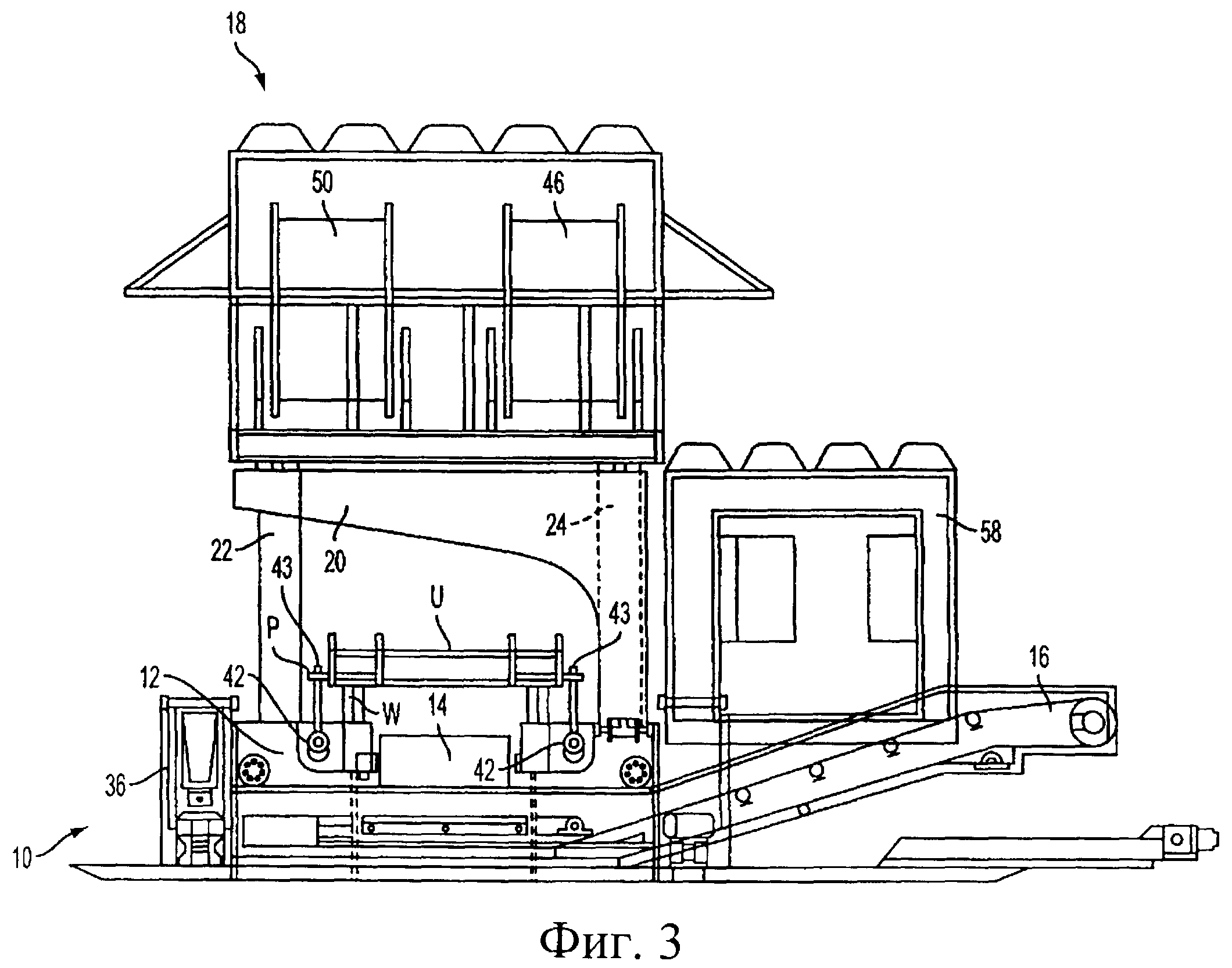

фиг.3 изображает вид сзади выпускного средства транспортировки, изображенного на фиг.2;

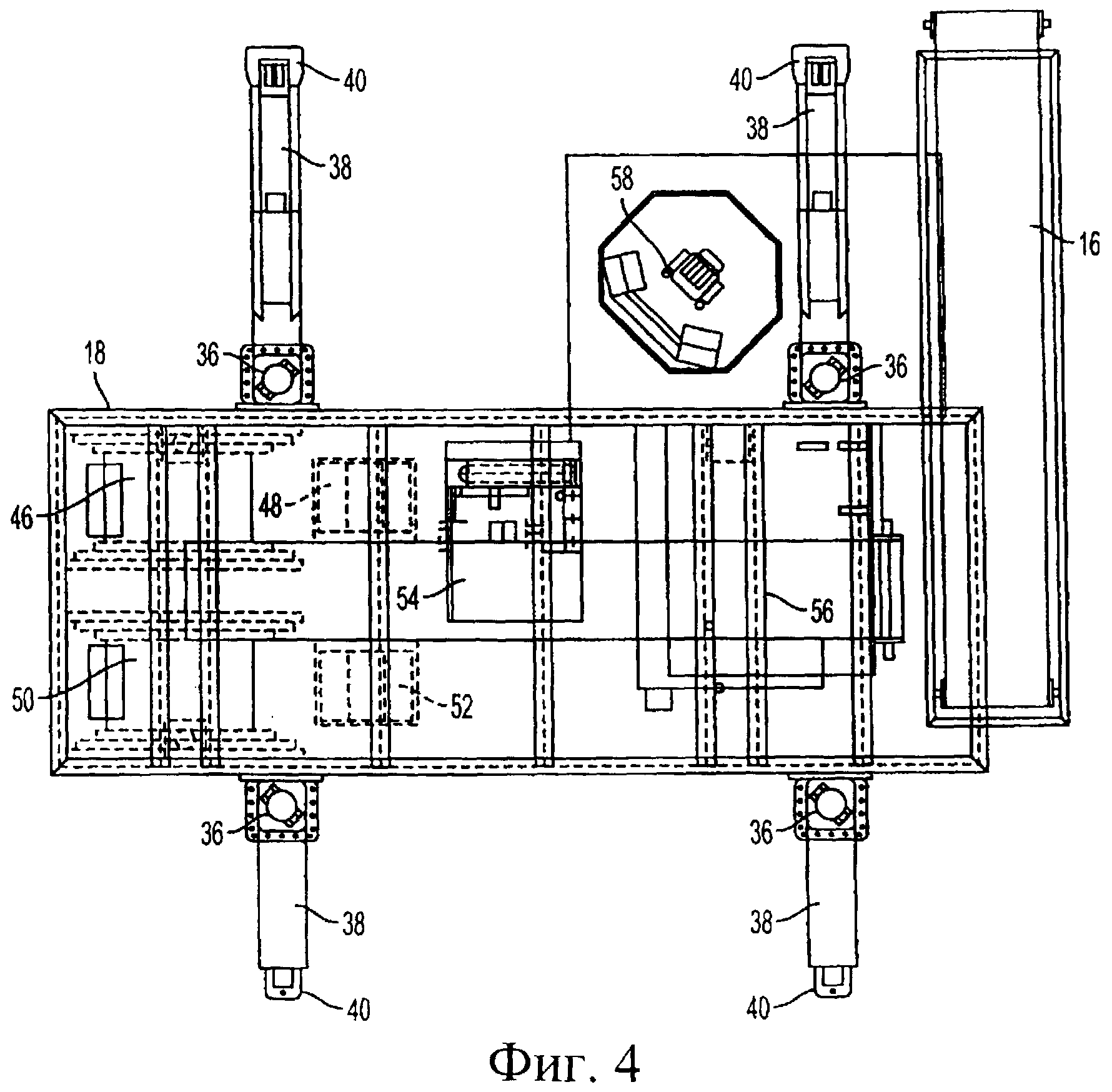

фиг.4 изображает вид сверху выпускного средства транспортировки;

фиг.5 изображает подробный вид с торца консольной опоры перекрытия выпускного средства транспортировки;

фиг.6 изображает подробный вид сбоку консольной опоры, изображенной на фиг.5;

фиг.7А-С изображают частичные виды сбоку приводного устройства соответственно при движении вперед, назад и в переходном положении;

фиг.8 изображает частичный вид сверху приводного устройства с удаленным для наглядности настилом.

Далее приведено подробное описание настоящего предпочтительного варианта выполнения изобретения, пример которого показан на сопровождающих чертежах.

Подробное описание предпочтительного варианта выполнения

Фиг.2-4 изображают предложенное выпускное средство 10 транспортировки, используемой в системе разработки месторождений с уступом карьера такого типа, который подробно описан, например, в патентах США №№5364171, 5261729 и 5112111, которые принадлежат правообладателю настоящего изобретения. Выпускное средство 10 содержит основную раму, или структурный каркас 12, который является опорой «накопительного» конвейера 14 для собранного материала, предпочтительно ленточного типа. Конвейер 14 получает собранный уголь от последней секции конвейерной цепи, которая углублена в разрабатываемый пласт. Затем уголь доставляется вверх по наклонной плоскости посредством накопительного конвейера 14 к разгружающему конвейеру 16, выполненному у заднего края средства 10. Разгружающий конвейер 16 также расположен наклонно и может использоваться, например, для перемещения собранного угля к месту назначения, например к последующему конвейеру системы, используемому для доставки угля к кузову грузового автомобиля для перевозки к месту складирования или дальнейшей обработки.

Как показано на чертежах, средство 10 содержит защитное перекрытие 18. В показанном варианте выполнения перекрытие 18 присоединено к основному структурному каркасу 12 посредством консольной опоры 20 у первого, или заднего, края средства 10 транспортировки и двух вертикальных опорных стоек 22, 24 у второго, или переднего, края выпускного средства транспортировки. Первая опорная стойка 22 проходит вверх от первой стороны средства 10, в то время как вторая опорная стойка 24 и консольная опора 20 проходят вверх от второй стороны выпускного средства транспортировки. Преимуществом является то, что консольная опора 20 выполняет функцию поддержки перекрытия 18 и устраняет необходимость в опорной стойке на первой стороне выпускного средства транспортировки у его второго, или заднего, края. Соответственно, первая сторона остается открытой, обеспечивая необходимое свободное пространство для размещения дополнительной конвейерной секции на настиле 26 выпускного средства транспортировки и удлинения конвейерной цепи, углубленной в разрабатываемый пласт, в то же время минимизируя общую длину выпускного средства 10.

Как лучше всего видно на фиг.5 и 6, консольная опора 20 может быть изготовлена из двух фасонных пластин 28, 30 из высокопрочной стали, расположенных сверху и снизу. Эти две пластины соединены с двумя вертикальными ребрами 32, 34 из высокопрочной стали с получением коробчатого профиля типа двойной двутавровой балки с узкими полками. Пластины, используемые для изготовления коробчатого профиля консольной опоры 20, могут быть изготовлены, например, из материала толщиной 19 мм.

Каркас 12 опирается на набор из четырех домкратов 36, расположенных смежно с четырьмя углами средства 10 транспортировки. Домкраты 36 могут быть приведены в действие, чтобы поднять каркас 12 от бермы и наклонить каркас 12 и настил 26, чтобы обеспечить беспрепятственное перемещение каждой конвейерной секции U с выпускного средства транспортировки на берму и подошву пласта.

Наружу в сторону от корпуса каждого домкрата проходит узел 38 выносных кронштейнов. Выносные кронштейны 38 используются для фиксации положения выпускного средства транспортировки на берме В. Более конкретно, лапы 40 кронштейнов 38 находятся в соединении с бермой В. Эти лапы 40 затем могут быть при необходимости прикреплены к берме стальными столбами или трубами до 152 мм в диаметре, которые располагаются в отверстиях лап и проходят вниз в отверстия в берме В.

Как показано на фиг.7 и фиг.8, приводной узел 42 расположен на каркасе 12 и используется для подачи вперед или вывода назад конвейерной цепи. В показанном варианте выполнения приводной узел 42 содержит взаимодействующие цилиндры 41 сдвоенного привода, смонтированные смежно с каждой стороной каркаса 12 предпочтительно ниже уровня настила 26. Как известно в отрасли, каждый приводной цилиндр содержит рычаг 43 толкателя, который выступает вверх через паз 39 в настиле 26 и используется для взаимодействия с соответствующим штырем Р на конвейерной секции U для перемещения конвейерной цепи вперед внутрь пласта угля или назад.

Как подробно показано на фиг.7, рычаг 43 толкателя может поворачиваться в положение проталкивания (фиг.7А), положение извлечения (фиг.7В) или находиться в промежуточном, транзитном положении (фиг.7С), в котором оба его пальца находятся на одном уровне с настилом 26, так что рычаг 43 толкателя может проходить без входа в соприкосновения со штырем Р, расположенным на конвейерной секции U. Рычаг 43 толкателя шарнирно закреплен на колесной тележке 45, которая перемещается вдоль направляющих 47. Каждый приводной цилиндр 41 одним концом прикреплен к тележке 45, а другим, противоположным концом - к каркасу 12, например, штифтами 49 или цапфами 51.

Таким образом, следует понимать, что приводной узел 42 является достаточно мощным для того, чтобы способствовать перемещению конвейерной цепи и проходческого комбайна вперед внутрь пласта и назад из него. Это особенно важное преимущество, так как во многих районах разработки существует мягкая подошва, такая как шамот. В этих условиях гусеницы обычного горного комбайна имеют тенденцию выбивать колею в слабом основании до тех пор, пока «самые высокие точки» главной рамы горного комбайна не завязнут в неразбитом материале основания, расположенного внутри колеи. Следовательно, горный комбайн, предназначенный для работы поточным способом, имеет тенденцию застревать там, где основание находится в слабом состоянии. Преимущество данного изобретения состоит в том, что приводной узел 42 обеспечивает в этих условиях тяговое усилие, так что проходческий комбайн и конвейерная цепь могут перемещаться вперед или назад в соответствии с необходимостью.

Как лучше всего видно на фиг.2 и фиг.3, перекрытие 18 имеет на переднем крае породный щит 44 с гидравлическим приводом, который может поворачиваться так, чтобы взаимодействовать с поверхностью F минерального пласта. На перекрытии 18 также может находиться катушка 46 для разматывания линии электропитания комбайна, предназначенного для работы поточным способом, по мере продвижения этого комбайна и конвейерной цепи внутрь пласта. Аналогично, на перекрытии 18 также может находиться катушка 50 для разматывания линии электропитания конвейерной тележки по мере продвижения конвейерной цепи внутрь пласта. Также предусмотрены дополнительные катушки 48, 52 для водопроводной линии и линии управления. Катушки 46, 48, 50, 52 также сматывают соответствующие линии (не показаны) по мере выведения комбайна и конвейерной цепи из пласта.

В показанном варианте выполнения на перекрытии 18 в месте удобного расположения также могут находиться главный гидравлический узел 54 гидравлических систем выпускного средства 10 транспортировки и электрический узел 56 выпускного средства транспортировки. Кабина 58 оператора может быть выполнена приблизительно на уровне настила 26 на второй его стороне, где оператор может отслеживать функционирование систем выпускного средства транспортировки и добавление отдельных конвейерных секций к конвейерной цепи.

При продвижении комбайна и конвейерной цепи в пласт задняя секция конвейерной цепи приближается к переднему краю средства 10. Когда это происходит, оператор использует погрузочное устройство, чтобы поднять дополнительную конвейерную секцию, расположенную вблизи на берме. Это погрузочное устройство затем используется для того, чтобы сначала переместить эту дополнительную конвейерную секцию U, а затем поставить ее на настил 26 сразу за задней секцией конвейерной цепи. Преимущество заключается в том, что по существу L-образная консольная опора 20 на заднем краю (или на обоих краях) средства 10 устраняет необходимость в наличии стойки на первой стороне, так что есть свободное место для расположения следующей конвейерной секции U на настиле 26 посредством погрузочного устройства. Преимущество состоит в том, что отсутствие опорной стойки на первой стороне и на заднем краю выпускного средства 10 транспортировки позволяет сделать это средство более коротким, которое, тем не менее, по-прежнему обеспечивает возможность добавления конвейерной секции. Например, выпускное средство транспортировки длиной всего около 14 метров может использоваться для размещения конвейерной секции длиной 9 метров, в то время как на выпускном средстве транспортировки длиной около 18 метров можно разместить конвейерные секции длиной 14 метров. Преимущество в том, что так как средство 10 может быть выполнено более коротким, предложенную систему разработки месторождений можно использовать на участках с более узкими бермами.

После того, как новая конвейерная секция U размещена на настиле 26, ее присоединяют сзади конвейерной цепи. Затем конвейерная цепь продвигается вперед на длину конвейерной секции перед тем, как процесс завершается, чтобы добавить еще одну конвейерную секцию. Следует понимать, что во время добавления конвейерных секций уголь непрерывно перемещается. Более конкретно, сначала уголь перемещается от последней секции конвейерной цепи к накопительному конвейеру 14, а затем к разгрузочному конвейеру 16. Когда к конвейерной цепи присоединяется новая конвейерная секция, уголь перемещается от нее либо непосредственно к разгрузочному конвейеру, либо к дальнему концу накопительного конвейера, а затем к разгрузочному конвейеру. Таким образом, возможна непрерывная разработка месторождения.

В одном возможном варианте выполнения изобретения основной каркас 12 средства 10 состоит из двух групп расположенных друг над другом труб прямоугольного сечения на каждой стороне ленточного накопительного конвейера 14. Эти балки состоят из труб с размерами 30,48 см × 50,8 см × 1,27 см, сваренными наверху трубы с размерами 15,24 см × 30,48 см × 1,27 см. Балки прикреплены с обеих сторон горизонтальными поперечными трубами также прямоугольного сечения. Верхние поперечные трубы могут быть с размерами 20,32 см × 30,48 см × 1,27 см. Нижние поперечные трубы могут быть с размерами 15,24 см × 25,4 см × 1,27 см. Используется от пяти до восьми рядов этих поперечных труб. Часть основания, расположенная по бокам от балок, состоит из цилиндрических косынок из легированной пластины толщиной 7,62 см. Эти цилиндрические косынки равномерно распределены по длине средства 10. Мощные тавровые профили уложены между косынками для поддержания приводного узла 42. Косынки также поддерживают настил 26 толщиной 2,54 см. Этот настил 26 поддерживает комбайн и первую тележку, когда система не производит разработку, и конвейерные секции U в течение цикла разработки. Цилиндрические косынки также образуют конструкцию, на которой монтируются четыре домкрата 36, используемые для подъема и наклона механизма. Этот каркас также обеспечивает крепление и опору для монтажного фланца и предварительной установки задней L-образной консольной опоры. Так как все средство 10 собрано в модульной форме для легкости транспортирования, то следует понимать, что «настройка под рабочую руку» выпускного средства транспортировки может быть легко изменена на обратную путем перенесения точки крепления консольной опоры 20 на противоположную сторону основного структурного каркаса 12.

Подводя итог вышесказанному, можно заключить, что в результате применения идей настоящего изобретения получаются многочисленные выгоды. Средство 10 может использоваться в системе для обеспечения поточной непрерывной вырубки и перемещения угля с поверхности пласта так, чтобы сделать выработку максимальной. Преимуществом является то, что вырубка и перемещение собранного материала продолжается даже в то время, когда к конвейерной цепи добавляются дополнительные модульные конвейерные секции. Преимуществом является то, что использование, по меньшей мере, одной консольной опоры 20 позволяет обойтись без опорной стойки перекрытия на одной стороне выпускного средства транспортировки. Соответственно, можно обеспечить необходимое свободное пространство для размещения новой конвейерной секции на настиле выпускного средства транспортировки без необходимости делать это средство длиннее для обеспечения необходимого свободного пространства между стойками у каждого его края.

Вышеприведенное описание предпочтительного варианта выполнения настоящего изобретения было представлено с целью иллюстрации и описания. Оно не предназначено быть исчерпывающим или ограничивать изобретение конкретной описанной формой. Очевидные модификации или варианты возможны в свете вышеприведенных идей. Например, тогда как проиллюстрированный вариант выполнения средства 10 содержит только одну консольную опору 20, могут быть выполнены несколько консольных опор. Кроме того, все вертикальные опорные стойки на одной стороне перекрытия при необходимости могут быть устранены.

Вариант выполнения был выбран и описан для обеспечения наилучшей иллюстрацию принципов изобретения и его практического применения, чтобы таким образом дать возможность любому специалисту в данной области использовать изобретение в различных вариантах выполнения и модификациях в соответствии с конкретным предполагаемым применением. Все подобные модификации и варианты находятся в пределах объема изобретения, установленного приложенной формулой изобретения, при трактовке в соответствии с объемом прав, который она объективно, законно и справедливо определяет. Чертежи и предпочтительные варианты выполнения не предназначены для ограничения обычного смысла формулы изобретения и ее объективной и широкой интерпретации.

Реферат

Изобретение относится к горнодобывающей отрасли. Техническим результатом является создание выпускного средства транспортировки, используемого для разработки месторождений на относительно узких бермах. Выпускное средство транспортировки предназначено для системы разработки месторождений поточным способом, содержащей модульные конвейерные секции, которые соединены вместе с образованием конвейерной цепи. Выпускное средство транспортировки содержит основную раму для поддержания задней конвейерной секции конвейерной цепи. Основная рама имеет первую сторону, через которую к конвейерной цепи добавляются дополнительные конвейерные секции, и вторую сторону. Накопительный конвейер расположен на основной раме. Приводной узел предназначен для избирательного продвижения вперед и отведения назад конвейерной цепи. Кроме того, выпускное средство транспортировки содержит перекрытие, расположенное над основной рамой. Перекрытие установлено, по меньшей мере, на одной консольной опоре, проходящей вверх смежно со второй стороной основной рамы, так что первая сторона остается открытой для добавления к конвейерной цепи дополнительных конвейерных секций. 3 н. и 8 з.п. ф-лы, 10 ил.

Формула

основную раму, предназначенную для обеспечения опоры задней конвейерной секции указанной конвейерной цепи, имеющую первую сторону, через которую к конвейерной цепи добавляются дополнительные конвейерные секции, и вторую сторону,

накопительный конвейер, расположенный на указанной основной раме и перемещающий собранный материал, полученный от указанной задней конвейерной секции конвейерной цепи,

приводной узел, предназначенный для избирательного продвижения вперед и отведения назад указанной конвейерной цепи,

перекрытие, расположенное по меньшей мере над частью основной рамы и установленное по меньшей мере на одной консольной опоре, проходящей вверх смежно с указанной второй стороной основной рамы, так что указанная первая сторона остается открытой для добавления дополнительных конвейерных секций к конвейерной цепи.

обеспечение опоры для перекрытия, расположенного над основной рамой указанного средства транспортировки, посредством консольной опоры.

Документы, цитированные в отчёте о поиске

Способ непрерывной выемки агрегатного материала из пласта и устройство для его осуществления

Комментарии