Загребающая головка горнопроходческой машины - RU2646259C2

Код документа: RU2646259C2

Чертежи

Описание

Описание

Область техники, к которой относится изобретение

Представленное изобретение относится к загребающей головке горнопроходческой машины, располагаемой на переднем конце горнопроходческой машины, и в частности, хотя не исключительно, к загребающей головке, имеющей пару торцевых стенок, расположенных на продольных концах головки, имеющих форму и выполненных с возможностью направления потока извлеченного материала в загребающую головку и из нее.

Уровень Техники

Множество различных способов и машин было разработано для добычи минералов и других ценных материалов на поверхности земли и под ней. Подобные машины обычно работают в рудниках на больших глубинах.

Для того чтобы сделать максимальной эффективность горной выработки и добычи минералов, горнопроходческие машины разрабатывались для конкретных целей. В то время как некоторые машины выполнены исключительно для вырезания минерала из месторождения или пласта, другие машины выполнены с возможностью прокладывания тоннеля на подземной глубине для эффективного создания рудника и предоставления проходов для рудничных врубовых машин. В частности, выяснилось, что самоходные горнопроходческие машины представляют собой успешное устройство как для обеспечения прямой резки пласта, так и в качестве средства быстрой проходки подготовительных выработок. Обычно самоходная горнопроходческая машина содержит вращающуюся резцовую или рудничную головку, имеющую режущие буры, предоставленные на вращающихся барабанах для контакта с поверхностью руды. Резцовую головку традиционно устанавливают на подвижной стреле таким образом, чтобы ее можно было регулировать по высоте относительно рабочего горизонта рудника. По мере того, как резцовая головка вращается и продвигается в пласт, извлекаемые полезные ископаемые собираются загребающей головкой, а затем транспортируются назад самоходной машиной через транспортирующее устройство для создания выгружаемых запасов для последующего извлечения из рудника. Иллюстративные загребающие передние части описаны в DE 3015319 и DE 880576.

Загребающая головка (в качестве альтернативы называемая погрузочный щит) вдавливается в материал, извлекаемый из месторождения за счет продвижения вперед горнопроходческой машины. Имеется два общих подхода для облегчения транспортировки извлеченного материала назад от переднего края погрузочного щита на перемещающий транспортер. Во-первых, стрела с вращающейся резцовой головкой может содержать винтовые диски, расположенные по длине стрелы с образованием шнека, необязательно соединенного с дополнительным винтовым транспортирующим устройством, которое транспортирует материал назад от головки. Иллюстративные загребающие головки, выполненные с винтовыми шнеками, раскрыты в US 3860291 и US 4277105 и с дополнительными винтовыми шнеками, которые раскрыты в WO 2011/040806 и US 4952000. Альтернативный подход к транспортировке материала включает загребающие лапы или вращающиеся диски, предоставленные на погрузочном щите, которые требуют отдельных приводных составных элементов. Подобные лапы или диски установлены в основании загребающей головки и работают непрерывно и независимо от резцовой головки. Данный загребающий механизм предпочтительно расположен над конфигурацией винтовой резцовой головки, так как последний подход препятствует крутящему усилию режущих зубьев вследствие фрикционного контакта с извлекаемым материалом, который втягивается между винтовыми пластинами. Загребающая головка, содержащая вращающиеся крутящиеся лапы, раскрыта в WO 98/03770 и US 4296856. Однако, как будет понятно, связанные с ними составные элементы и работа вращающихся загребающих лап увеличивает количество движущихся деталей и в общем массу машины, что является недостатком для технического обслуживания и по причинам транспортировки. Соответственно, необходима загребающая головка, эффективная для приема и транспортировки назад материала, извлекаемого из месторождения, которая решает проблемы выше.

Сущность Изобретения

Целью представленного изобретения является предоставление загребающей головки для горнопроходческой машины непрерывного действия, которая устраняет потребность в дополнительных загребающих или вращающихся лапах, установленных с передачей приводного усилия в области основания головки и которые являются эффективными для приема и облегчения перемещения извлеченного материала назад на транспортер или в направленный назад транспортировочный узел для перемещения извлекаемого материала в сторону от поверхности резания. Дополнительной целью является предоставление загребающей головки, которая не требует технического обслуживания или требует небольшого технического обслуживания и в общем является более легкой, чем общепринятые погрузочные щиты в сборе.

Цели достигаются посредством предоставления загребающего материал щитка, содержащего пластинообразную конструкцию, в которой пластины расположены специально, чтобы направлять поток извлеченного материала из области самого переднего или ведущего края головки назад в направлении области заднего выхода, из которого материал затем перемещается из головки. В частности, представленная загребающая головка содержит основание, продолжающееся по длине головки с парой боковых стенок, расположенных на продольных концах основания. Каждая боковая стенка содержит боковую поверхность, контактирующую с извлекаемым материалом, при этом данные боковые поверхности как сужаются внутрь в направлении по ширине головки от переднего конца к заднему концу, так и сужаются наружу относительно основания от самой нижней области к самой верхней области каждой боковой поверхности. Соответственно, извлекаемый материал контактирует с боковыми поверхностями и направляется, и отклоняется на поверхность основания головки и по меньшей мере на одну заднюю пластину, которая продолжается вверх от задней области основания. Важно, ширина основания головки в направлении между передним и задним концами головки сделана минимальной, чтобы как можно больше уменьшить расстояние перемещения, которое материал должен проходить от переднего края (головки) до области выхода (транспортер). Опускающаяся и сужающаяся внутрь конфигурация боковых стенок устраняет области головки, которые в противном случае представляли бы 'зоны захвата', где извлекаемый материал мог бы скапливаться и представлять препятствие для непрерывного протекания материала через загребающую головку. Представленная загребающая головка также содержит множество дополнительных наборов подающих пластин транспортера, которые также сужаются и наклоняются для облегчения дополнительного перемещения материала назад вдоль погрузочного щита.

Согласно конкретному исполнению представленного изобретения предоставлена загребающая головка горнопроходческой машины, располагаемая на переднем конце горнопроходческой машины, при этом головка имеет передний конец и задний конец, причем задний конец предназначен для расположения рядом с горнопроходческой машиной, при этом головка содержит: по меньшей мере одно основание, продолжающееся по длине головки, причем основание имеет поверхность основания для контакта с материалом, собираемым головкой; пару боковых стенок, расположенных на продольных концах основания, при этом каждая из боковых стенок имеет боковую поверхность, контактирующую с материалом и сужающуюся внутрь в направлении по ширине головки от переднего конца к заднему концу; по меньшей мере одну заднюю пластину, имеющую контактирующую с материалом поверхность, продолжающуюся вверх от задней области поверхности основания и продолжающуюся в направлении по длине загребающей головки между боковыми стенками; полок, продолжающийся по длине головки и опускающийся, выступая вперед и назад от основания, предоставляя передний край головки; отличающаяся тем, что каждая боковая поверхность сужается наружу относительно поверхности основания от самой нижней области к самой верхней области каждой боковой поверхности, направляя поток материала на поверхность основания и контактирующую с материалом поверхность.

Предпочтительно, головка дополнительно содержит пару боковых фланцев, при этом каждый фланец подвижно установлен на наружной области соответствующей боковой стенки и способен выступать вперед от соответствующей боковой стенки, увеличивая площадь впуска загребающей головки при выдвижении и облегчая маневренность горнопроходческой машины при втягивании. Необязательно каждый фланец установлен на соответствующей боковой стенке посредством по меньшей мере одного поворотного крепления и по меньшей мере одного направляющего элемента для удерживания и направления поворачивающего движения каждого фланца относительно каждой боковой стенки. Предпочтительно, каждый фланец приводится в движение с возможностью поворота линейным исполнительным механизмом с силовым приводом, таким как гидравлический или пневматический цилиндр, обеспечивая простой и надежный механизм передвижения. Необязательно направляющий элемент содержит удлиненный элемент, установленный с возможностью скольжения внутри направляющего кронштейна. Предпочтительно, каждый фланец сужается внутрь и наружу по существу с таким же углом, как боковые поверхности, так что контактная поверхность фланца (для контакта с материалом, собираемым головкой) лежит по существу в одной плоскости с каждой соответствующей боковой поверхностью. Это является предпочтительным для обеспечения плавной передачи материала в направлении назад по контактным поверхностям головки.

Предпочтительно, головка дополнительно содержит транспортер, имеющий ленту, выступающую назад от полока, при этом передний конец транспортера продолжается в область основания в направлении по ширине между боковыми стенками. Соответственно, это минимизирует расстояние, на которое материал должен продвинуться назад внутри головки, чтобы достигнуть транспортера. Предпочтительно головка может содержать винтовой шнек, выступающий назад от головки, для транспортировки извлекаемого материала назад, при этом подобное шнековое устройство также выступает в область головки.

Когда машина содержит транспортер, предпочтительно уровень высоты поверхности основания находится на уровне над лентой, обеспечивая, чтобы материал имел возможность падать вниз с поверхности основания на ленту. В связи с этим значительно облегчается направленное назад прохождение материала через головку без необходимости в общепринятых вращающихся или загребающих лапах с независимым приводом.

Предпочтительно, головка дополнительно содержит первый набор подающих пластин транспортера, расположенных между и наклоненных вниз от поверхности основания к ленте. Предпочтительно головка дополнительно содержит второй набор подающих пластин транспортера, расположенных между и сужающихся внутрь от задней пластины в направлении ленты. Согласно конкретному исполнению первый и второй наборы подающих пластин имеют форму с конфигурацией, соответствующей определенным концевым краям пластины (пластин) основания и задней пластины (пластин). Предпочтительно, передний конец транспортера расположен по существу в области переднего края основания и/или заднего края полока для облегчения движения извлеченного материала назад через головку.

Предпочтительно основание содержит две пластины основания, продолжающиеся внутрь от каждой соответствующей боковой стенки. Каждая пластина основания продолжается в направлении по длине между соответствующей боковой стенкой и областью транспортера. Предпочтительно, каждая пластина основания содержит трапециеобразный профиль, когда наиболее длинный край одной из параллельных сторон трапеции расположен впереди всех, представляя передний край пластины основания. То есть ширина пластины основания уменьшается от переднего края к заднему краю каждой из пластин. Подобное устройство функционирует, сосредотачивая отрезанный материал через головку в направлении транспортера. Предпочтительно, профиль формы боковой поверхности непосредственно рядом с каждой задней пластиной и каждой пластиной основания содержит в общем треугольную конфигурацию для создания представленной рифленой контактной поверхности загребающей головки, направляющей материал от переднего конца к заднему концу загребающей головки.

Предпочтительно, задняя пластина содержит две задние пластины, продолжающиеся внутрь от каждой соответствующей боковой стенки и вверх от каждой соответствующей задней пластины. Необязательно каждая задняя пластина содержит верхнюю защитную пластину, выступающую вверх от верхнего края каждой задней пластины и наклоненную назад и вверх от каждой задней пластины. Соответственно, площадь контактной поверхности головки увеличивается, чтобы избежать потери материала в боковые стороны, облегчая в то же время направление материала на транспортер за счет эффекта сосредоточения. Необязательно приблизительная длина каждой верхней защитной пластины приблизительно равна максимальной длине каждой задней пластины.

Предпочтительно, поверхность основания является по существу плоской и не содержит препятствий, обеспечивая возможность беспрепятственного прохождения материала, собираемого головкой. Предпочтительно, головка лишена вращающихся крутящихся лап, установленных в основании, которые в противном случае увеличивали бы массу, сложность и энергопотребление машины.

Предпочтительно, расстояние, на которое основание продолжается по ширине между передним и задним концами, меньше чем высота головки между самой нижней и самой верхней областями боковых стенок. Подобное устройство дополнительно облегчает сосредотачивание материала назад через головку, чтобы сделать максимальным расстояние перемещения материала за счет направленного назад приводного действия вращающейся резцовой головки.

Согласно второму аспекту представленного изобретения предоставлена горнопроходческая машина или горнопроходческая машина непрерывного действия, содержащая загребающую головку, которая заявлена в данном документе.

Краткое описание чертежей

Далее будет описано конкретное исполнение представленного изобретения только в качестве примера и со ссылкой на сопровождающие чертежи, на которых:

фигура 1 представляет собой перспективное изображение горнопроходческой машины с установкой для анкерного крепления, выполненной с возможностью вырубания руды с одновременной установкой болтов и перемещением руды, при этом материал, извлекаемый из месторождения, сначала скапливается и транспортируется назад самой передней загребающей головкой согласно конкретному исполнению представленного изобретения;

фигура 2 представляет собой внешнюю вертикальную боковую проекцию горнопроходческой машины по фигуре 1;

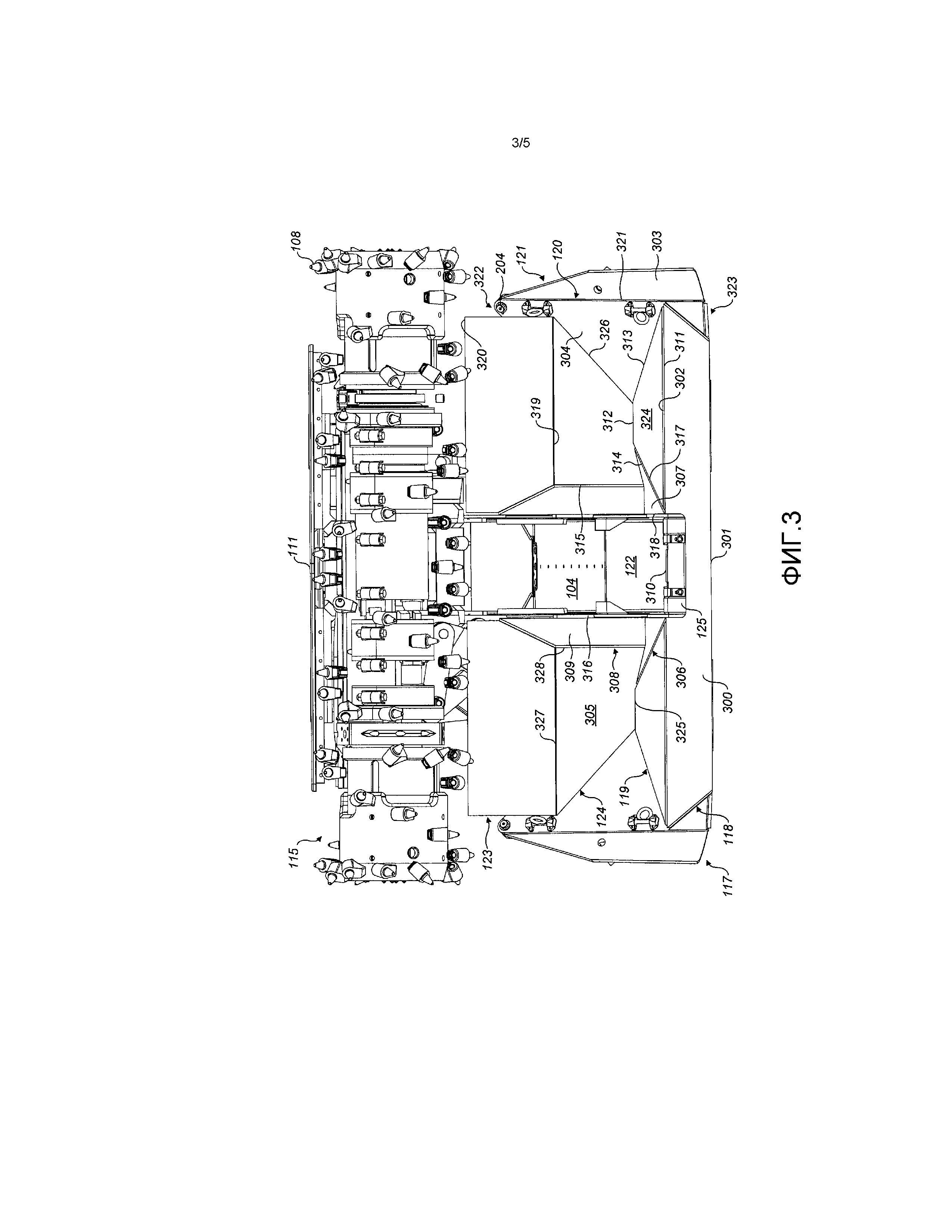

фигура 3 представляет собой внешний вид спереди машины по фигуре 2;

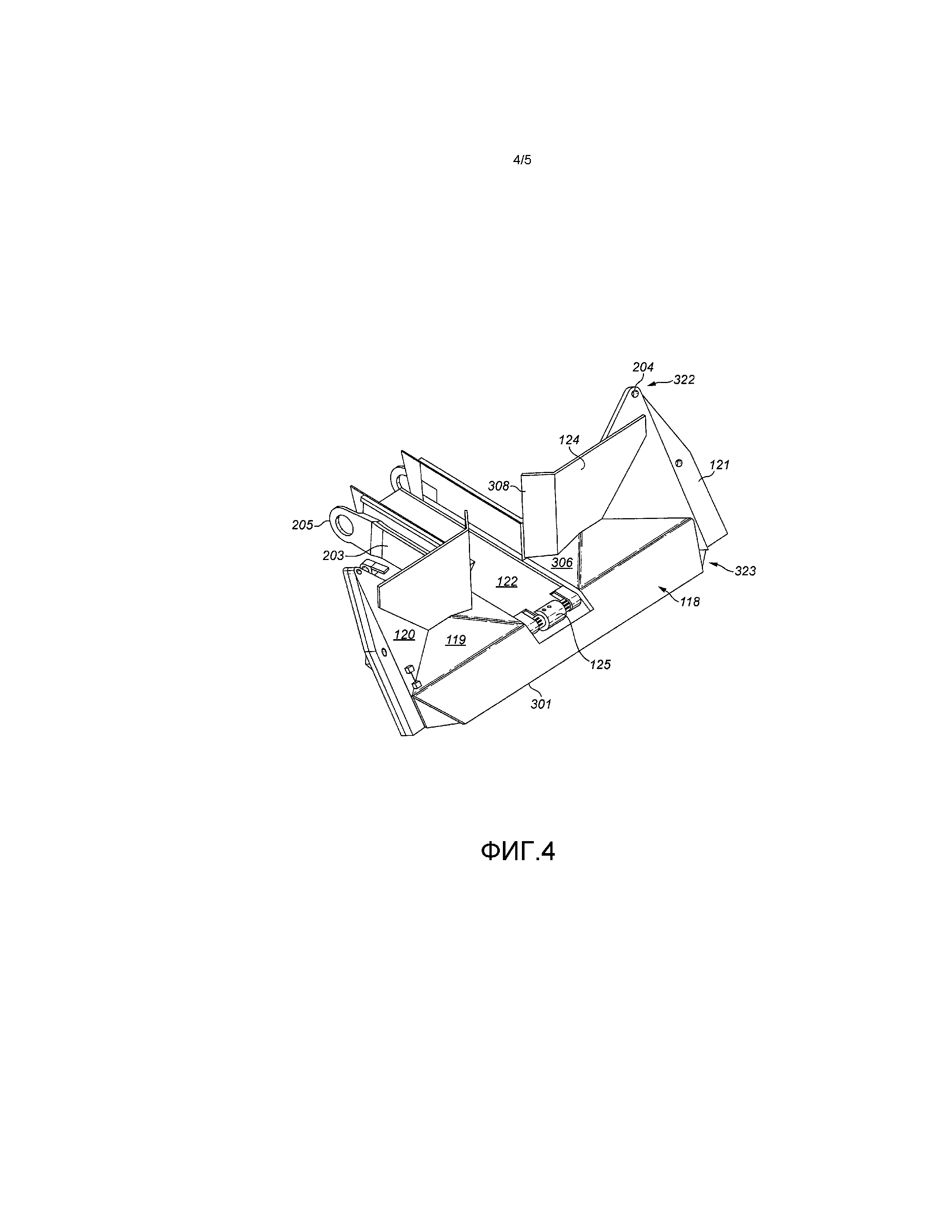

фигура 4 представляет собой перспективное изображение загребающей головки машины по фигуре 3;

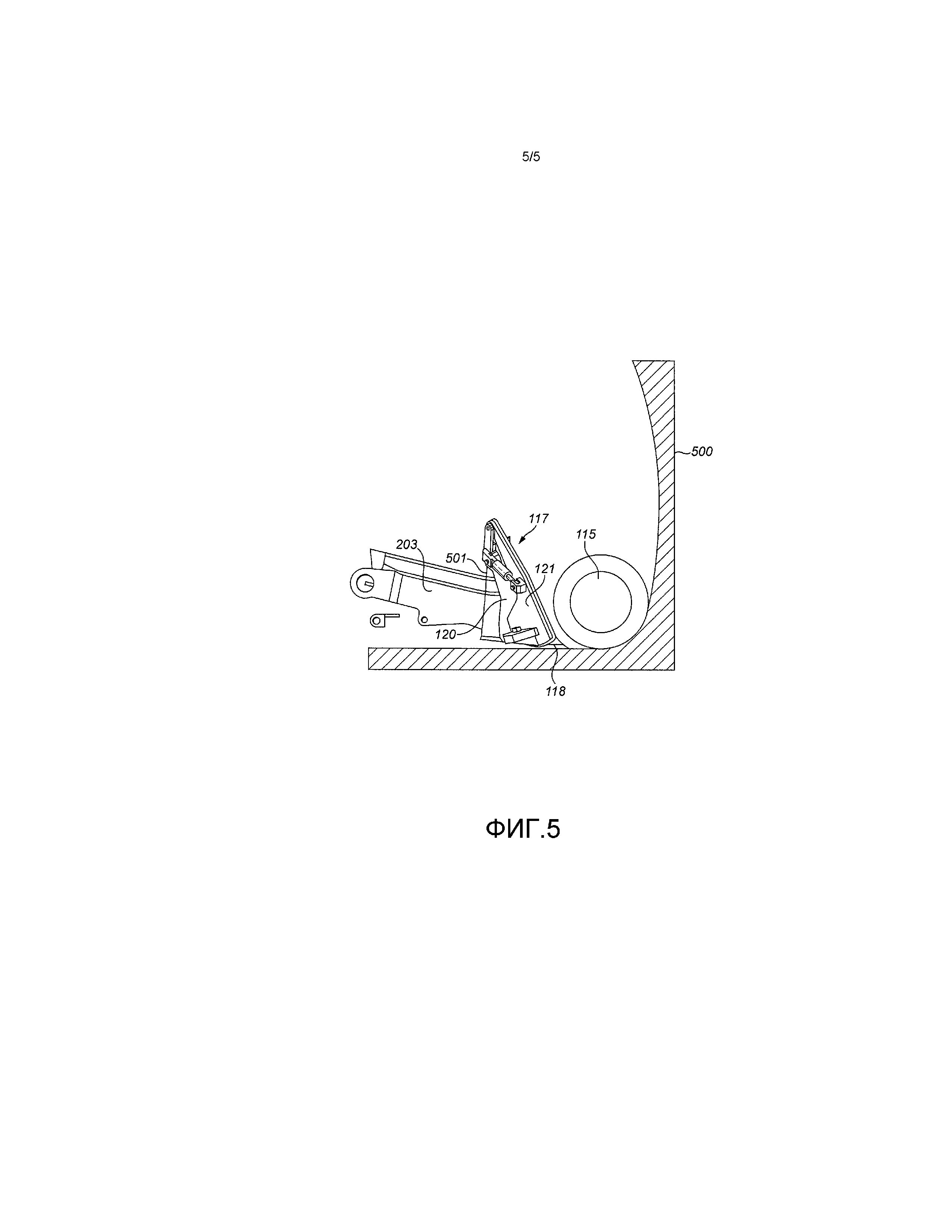

фигура 5 иллюстрирует схематичный вид сбоку загребающей головки по фигуре 4 и вращающейся резцовой головки фигур 1-3, расположенных в материале пласта.

Подробное описание предпочтительного варианта осуществления изобретения

Далее в качестве примера со ссылкой на предпочтительный вариант осуществления будет описана представленная загребающая головка, установленная на проходческий комбайн с установкой для анкерного крепления с электрическим приводом, горнопроходческую машину непрерывного действия на гусеничном ходу, выполненную с возможностью прокладывания дорог и одновременной установкой анкерных болтов. Подобные горнопроходческие машины содержат ряд ножевых барабанов, установленных на раме с гидравлическим приводом, обеспечивая возможность независимого передвижения барабанов относительно главной рамы и гусеницы. Машина также содержит установки для анкерного крепления свода, установленные на неподвижную часть главной рамы, которые могут работать на протяжении всего цикла резания.

Со ссылкой на фигуру 1 горнопроходческая машина 100 содержит главную раму 101, которая обеспечивает опору для ходовой части или шасси 109, которое поддерживает пару бесконечных ведущих гусениц 113 для продвижения машины 100 по земле и вдоль тоннеля для продвижения вперед через материал пласта месторождения. Главная рама 101 содержит в общем передний конец 102 и в общем задний конец 103. Транспортер 104 продолжается по существу от переднего конца 102 до заднего конца 103 и выполнен с возможностью переноса материала, выбитого из поверхности резания, для последующей выгрузки и создания запасов в удаленном месте необязательно с использованием дополнительного транспортировочного и добывающего устройства. Подвижная стрела 105 с резцовой головкой шарнирно установлена на одном конце 112 на главной раме 101 через поворотный кронштейн 110 и содержит второй конец 106 с прикрепленной резцовой головкой 115, на которой, в свою очередь, установлено множество вращающихся барабанов 107. Режущие буры 108 выступают в радиальном направлении из каждого барабана 107 и специально выполнены с возможностью врезания и выбивания минерального материала, который будет добываться из пласта. Стрела 105 и в частности конец 106 способен подниматься и опускаться относительно главной рамы 101 и бесконечных гусениц 113, обеспечивая машине 100 возможность резания поверхности пласта в диапазоне изменяющихся высот над грунтом горной выработки. Стрела 105 приводится в действие гидравлическими подъемниками 202 (со ссылкой на фигуру 2) и другими связанными с ней составными элементами, как будет понятно квалифицированным специалистам в данной области.

Перекрытие 11 содержит самую верхнюю в вертикальном направлении область, имеющую в общем плоскую конфигурацию, и выполнено с возможностью поднимания вертикально вверх от рамы 101 способом по аналогии со стрелой 105 с резцовой головкой для того, чтобы входить в контакт со сводом рудника, обеспечивая при необходимости конструктивную опору в процессе операций резания и установки болтов. Дополнительно, хвостовая секция 114 выступает назад от заднего конца 103 рамы 101, поддерживая в направлении назад транспортер 104 до разгрузочного конца 116, представляющего самую заднюю часть проходческого комбайна 100 непрерывного действия.

Со ссылкой на фигуры 1-4 машина 100 дополнительно содержит загребающую головку 117, установленную на переднем конце 102 через установочный кронштейн 203 головки. Головка 117 содержит основание 119, продолжающееся по длине головки в направлении, перпендикулярном главной длине машины 100. На каждом продольном конце основание 119 заканчивается соответствующей боковой стенкой 120. Полок 118 наклонен вниз от самого переднего конца 119 основания, предоставляя передний и самый нижний составной элемент головки 117. Полок 118 продолжается по длине между боковыми стенками 120. Головка 117 дополнительно содержит заднюю пластину 124, выступающую вверх от задней области 119 основания, которая в комбинации с боковыми стенками 120, основанием 119 и полоком 118 являются главными составными элементами загребающей головки 117.

Пара боковых фланцев 121 шарнирно установлены на наружной стороне каждой соответствующей боковой стенки 120 через поворотное крепление 204, расположенное в верхней области 322 головки 117. Удлиненный направляющий брус 200 установлен в самой нижней области каждого фланца 121 на самом нижнем конце 323 боковых стенок 120. Каждый фланец 121 содержит контактную поверхность 303, выровненную по существу в одной плоскости с боковой поверхностью 304 для эффективного отображения протяжения каждой боковой стенки 120. Соответственно, каждый фланец 121 способен поворачиваться вокруг крепления 204, поворачиваясь вперед и в боковом направлении наружу от главных составных элементов щитка 117 для того, чтобы эффективно увеличивать площадь поперечного сечения горловины головки 117, которая принимает и собирает извлекаемый материал. Поворотное выдвижение фланцев 121 регулируется с помощью соответствующей пары линейных исполнительных механизмов 201 с силовым приводом, имеющих первый конец, установленный на боковой стенке 120, и второй конец, установленный на фланце 121.

Головка 117 дополнительно содержит транспортер 122 для первоначальной транспортировки, имеющий самый передний конец 310, расположенный в самой передней области головки 117. То есть область транспортера 122 продолжается в основание 119 и в направлении по ширине между боковыми стенками 120. Транспортер 122 содержит транспортировочную ленту, которая тянется вокруг установленной впереди направляющей, и узел 125 привода, расположенный в области полока 118. Транспортер 122 на своем заднем конце взаимодействует с главным транспортером 104 машины, который проходит через раму 101 и хвостовую секцию 114.

Полок 118 является существенно вытянутым, чтобы продолжаться между боковыми стенками 120, и содержит передний край 301 и задний край 302. Поверхность 300 полока наклонена вверх от переднего края 301 к заднему краю 302. Согласно конкретному исполнению основание 119 содержит две пластины основания, расположенные в левую и в правую сторону транспортера 122, когда на головку 117 смотрят спереди, как показано на фигуре 3. Каждая пластина основания содержит поверхность 324 основания для контакта с материалом, собираемым головкой 117. Открытая поверхность 324 основания содержит в общем трапециеобразный профиль, так что наиболее длинный край 311 параллельных сторон расположен впереди всех и непосредственно позади заднего края 302 полока 118. Поверхность 324 дополнительно образована внутренним краем 314 и наружным краем 313, которые продолжаются от полока 118 назад к задней пластине 124. Каждый край 313, 314 сужается внутрь к наиболее короткому заднему краю 312, выровненному параллельно переднему краю 311. Наружный сужающийся край 313 расположен в контакте с боковой поверхностью 304 боковой стенки 120, тогда как второй сужающийся внутрь край 314 расположен напротив транспортера 122.

Как проиллюстрировано на фигуре 3, задняя пластина 124 разделена на две пластины, которые продолжаются вверх от заднего края 312 каждой соответствующей пластины 119 основания. То есть самый нижний край 325 каждой задней пластины 124 расположен на заднем краю 312 каждой пластины 119 основания. Боковой край 326 каждой задней пластины 124 наклонен вверх от края 325 основания и расположен в контакте с боковой поверхностью 304. Самый верхний край 327 каждой задней пластины 124 образует стык с самым нижним краем 319 соответствующей верхней защитной пластины 123, которая наклонена вверх и выступает назад от каждой задней пластины 124. Задний край 320 каждой защитной пластины 123 представляет самую заднюю часть 117 головки и действует, контактируя и дополнительно направляя поток материала в транспортер 122, который продолжается по центру между соответствующими парами пластин 119 основания, задних пластин 124 и защитных пластин 123.

Как проиллюстрировано на фигурах 3 и 4, относительная высота каждой поверхности 324 основания в вертикальном направлении выше высоты ленты транспортера 122, так что по мере того, как материал собирается головкой 117, он падает или направляется вниз с поверхности 324 на транспортер 122. Данный поток облегчается первым набором подающих пластин 306 транспортера, которые продолжаются между продольными сторонами транспортера 122 и внутренними сужающимися краями 314 каждой из пластин 119 основания. Каждая подающая пластина 306 содержит направляющую поверхность 307, которая частично образована продольным краем 317, который находится в контакте с внутренним сужающимся краем 314. Поверхность 306 подающей пластины заканчивается на ее наиболее внутренней стороне краем 318, расположенным непосредственно рядом с боковыми краями транспортера 122. Вследствие разницы относительной высоты между поверхностью 324 основания и транспортером 122, каждая подающая поверхность 307 опускается вниз от наружного края 317 в направлении внутреннего края 318. Вследствие этого, материал способен скользить вниз по поверхности 307 и на транспортер 122. Протеканию извлеченного материала на транспортер 122 дополнительно способствует второй набор подающих пластин 308 транспортера. В частности, внутрь от каждой задней пластины 124 и нижней области каждой защитной пластины 123 расположена пара вторых подающих пластин 308. В частности, наружный край 328 каждой подающей пластины 308 находится в контакте с вертикальным самым внутренним краем 315 каждой задней пластины 124 рядом с каждой стороной транспортера 122. Каждая подающая пластина 308 сужается внутрь от ее переднего края 328 к самому заднему краю 316, так что край 316 расположен наиболее близко к транспортеру 122 относительно переднего края 328. Соответственно, подающая поверхность 309 каждой пластины 308 обеспечивает сужающуюся направляющую поверхность от каждой задней пластины 124 к транспортеру 122. Комбинация первого и второго набора подающих пластин транспортера 306, 308 обеспечивает направляющую горловину для транспортера 122, которая сужается наружу и вверх для облегчения передачи материала от самого переднего края 301 полока 118 в направлении главного транспортера 104.

Каждая боковая поверхность 304 боковой стенки обращена внутрь в направлении задних пластин 124 и пластин 119 основания. Каждая боковая поверхность 304 ограничена в ее наиболее наружной области наиболее наружным продольным краем 321, который продолжается вверх от самой нижней области 323 к самой верхней области 322. Каждая боковая поверхность 304 и, в частности, каждая боковая стенка 120 сужается внутрь в направлении по ширине головки 117 между самой передней областью, соответствующей переднему краю 301, и самой задней областью, соответствующей опоре 205 на обращенном назад конце транспортера 122. То есть ширина головки 117 уменьшается в общем в направлении от конца 301 к концу 205. Каждая боковая поверхность 304 и боковая стенка 120 также наклонена назад относительно вертикальной плоскости и, в частности, контактирующей с материалом поверхности 305 каждой задней пластины 124. То есть каждая боковая поверхность 304 наклонена наружу относительно каждой пластины 119 основания и наклонена назад относительно каждой задней пластины 124. Данная конфигурация является предпочтительной для предоставления направленного пути протекания материала по мере того, как материал протекает по полку 118 в главную область сбора головки 117 в контакте с каждой пластиной 119 основания, каждой боковой стенкой 120 и каждой задней пластиной 124. В частности, материал отклоняется как в боковом направлении внутрь в сторону транспортера 122, так и вперед на заднюю пластину 124, где он впоследствии направляется на транспортер 122 через соответствующие подающие пластины 306, 308.

Как проиллюстрировано на фигуре 5, представленная головка 117 выполнена таким образом, что площадь поверхности каждой поверхности 324 основания как можно больше минимизирована, чтобы избежать создания 'зон захвата', где поток материала в противном случае становился бы статичным и прерывал подачу и загребание головки 117. Данная уменьшенная площадь поверхности частично достигается за счет сужающихся наружу и назад боковых стенок 120, которые эффективно выступают в область основания головки 117. Площадь поверхности каждой поверхности 324 основания дополнительно уменьшается за счет первого набора подающих пластин 306 транспортера, наклоненных вниз относительно каждой поверхности 324. Вследствие этого представленная головка 117 обеспечивает сильно рельефную внутреннюю контактирующую с материалом поверхность, сформированную из множества пластинчатых секций, которые специально находятся под углом друг относительно друга для оптимизации прохождения материала. Потребности в загребающих или вращающихся лапах с независимым приводом избегают вследствие данной конкретной конфигурации формы головки 117 и в частности за счет минимизации расстояния между передним и задним краями 311, 312 каждой пластины 119 основания. Соответственно, как проиллюстрировано на фигуре 5, ширина головки 117 между передним краем 301 и задней стороной 501 головки 117 меньше, чем соответствующая высота между самой нижней и самой верхней областями 323, 322. Соответственно, по мере того, как резцовая головка 115 извлекает материал из пласта 500, разломанный материал способен перемещаться по соответствующим поверхностям 300, 324, 304, 305 и 309 на транспортер 122 под действием вращающейся головки 115. Вследствие этого, представленная загребающая головка оптимизирована с уменьшением массы и прочности за счет устранения дополнительных составных элементов, связанных с загребающими или вращающимися лапами, общепринятыми в существующих горнопроходческих машинах непрерывного действия.

Реферат

Группа изобретений относится к горнопроходческим машинам с загребающей головкой. Технический результат - устранение потребности в дополнительных загребающих лапах, облегчение перемещения извлекаемого материала. Загребающая головка устанавливается на переднем конце горнопроходческой машины. Загребающая головка имеет передний конец и задний конец, причем задний конец предназначен для расположения рядом с горнопроходческой машиной. Головка содержит, по меньшей мере, одно основание, продолжающееся по длине головки, при этом основание имеет поверхность основания для контакта с материалом, собираемым головкой, пару боковых стенок, расположенных на продольных концах основания, по меньшей мере одну заднюю пластину, полок, продолжающийся по длине головки и опускающийся, выступая вперед и назад от основания, обеспечивая передний край головки. Каждая из боковых стенок имеет боковую поверхность для контакта с материалом и сужающуюся внутрь в направлении по ширине головки от переднего конца к заднему концу. Причем каждая боковая поверхность сужается наружу относительно поверхности основания от самой нижней области к самой верхней области каждой боковой поверхности, направляя поток материала на поверхность основания и контактирующую с материалом поверхность. При этом задняя пластина имеет контактирующую с материалом поверхность, продолжающуюся вверх от задней области поверхности основания и продолжающуюся в направлении по длине загребающей головки между боковыми стенками. 2 н. и 13 з.п.ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Проходческо-добычная машина

Комментарии