Врубовая машина - RU2762863C2

Код документа: RU2762863C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к врубовой машине для горной породы, предназначенной для создания туннелей или подземных дорог и в частности, хотя не исключительно, к машине для нижней зарубки, в которой вращающиеся головки могут разворачиваться в боковом наружном направлении и перемещаться вверх и вниз во время зарубки при проходе вперед.

УРОВЕНЬ ТЕХНИКИ

Разработано множество различных типов экскаваторных машин для вырубки штреков, туннелей, подземных дорог и подобных сооружений, в которых вращаемая головка установлена на рычаге, который, в свою очередь, с возможностью перемещения установлен на главной раме с обеспечением создания заданного профиля туннеля. В патентных документах WO 2012/156841, WO 2012/156842, WO 2010/050872, WO 2012/156884, WO 2011/093777 и DE 20 2111 050 143 U1 описаны машины для фрезерной резки породы и минералов, в которых вращающаяся режущая головка с усилием входит в контакт с поверхностью горной породы при опоре на подвижный рычаг. В частности, в патентном документе WO 2012/156884 описан режущий конец машины, в которой вращаемые головки могут подниматься и опускаться вертикально и отклоняться в боковом направлении на небольшой угол, стремясь усилить режущее действие.

В патентном документе WO 2014/090589 описана машина для проходки туннелей дорог и подобных сооружений, в которой режущие головки выполнены с возможностью перемещения с обеспечением врезания в поверхность горной выработки по поворотной дугообразной траектории резания. В патентном документе US 2003/0230925 описан экскаватор для скальных пород, на режущей головке которого установлены кольцевые дисковые ножи, подходящие для работы в режиме нижней зарубки.

Однако обычные врубовые машины не оптимизированы для резки твердой горной породы, крепость которой составляет обычно более 120 МП а, с созданием при этом туннеля или подземной полости с заданной конфигурацией сечения безопасным и надежным образом. В патентном документе WO 2016/055087 описана машина такого типа, который обеспечивает решение некоторых из указанных проблем, однако авторами изобретения было установлено, что конструкция применяемых в данной машине режущих головок не оптимизирована. Например, авторы изобретения определили, что используемые в известной режущей головке ножи подвержены проблеме так называемого «следования по колее». А именно, вставки на последующем ноже обычно следуют по канавкам, образованным в поверхности горной породы ножом, непосредственно предшествующим данному ножу, и не образуют свои собственные новые канавки. Как следствие, количество рабочих циклов, требуемых для выемки заданного количества горной породы, значительно больше, чем должно быть. Более того, из-за большого количества рабочих циклов ножи в большей степени подвержены усталостным нагрузкам и износу.

Соответственно, желательно решить указанную проблему «следования по колее». Также желательно обеспечить решение указанной проблемы, которое является сравнительно низкозатратным и простым в изготовлении и сборке.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Целью данного изобретения является создание врубовой машины для формирования туннелей и подземных дорог, которая специально предназначена для резания твердой горной породы, например, крепостью более 120 МПа, управляемым и надежным способом, то есть машины, способной выполнять разработку месторождений. Еще одной целью является создание врубовой машины, которая может создать туннель с переменной площадью сечения в пределах максимального и минимального диапазона резания. Еще одной целью является создание врубовой (экскаваторной) машины, работающей в режиме «нижней зарубки» в соответствии с двухступенчатой операцией резания. Еще одной целью является создание ножа, который имеет оптимизированные геометрические параметры резания для врубовой машины. Еще одной целью является создание ножа, который имеет оптимизированные геометрические параметры для обеспечения баланса между прочностью ножа и уменьшением его износа.

По меньшей мере некоторые из указанных целей достигаются путем создания режущей головки, содержащей режущие блоки различных типов. Режущие блоки распределены в окружном направлении по периметру каждой головки для образования вруба или прохода в поверхности горной породы, когда головки приводятся в движение вокруг соответствующих поворотных осей. Каждый нож содержит дисковое полотно и набор твердых вставок для абразивной обработки горной породы. Различные типы ножей расположены в режущей головке так, чтобы обеспечить решение проблемы «следования по колее». По меньшей мере некоторых целей можно достичь путем установки режущих блоков на корпусе режущей головки таким образом, что в направлении вращения режущей головки каждый ближайший последующий нож имеет набор вставок, отличный от набора вставок ближайшего предшествующего ножа.

По меньшей мере некоторые из указанных целей достигаются путем создания врубовой машины, содержащей режущие узлы, каждый из которых содержит режущую головку, установленную с возможностью вращения и присоединенную к опорной конструкции с помощью установочного узла. Каждый установочный узел выполнен с обеспечением возможности поворота соответствующей ему режущей головки в направлении вверх и вниз, а также в боковом поперечном направлении относительно опорной конструкции. В частности, каждый установочный узел содержит опору, которая шарнирно прикреплена к указанной опорной конструкции и на которой с помощью соответствующей дополнительной шарнирной опоры установлен рычаг, так что каждая режущая головка может поворачиваться вокруг двух поворотных осей. Заданный диапазон перемещения каждой головки обеспечен в результате расположения двух поворотных осей поперечно (в том числе перпендикулярно) относительно друг друга и разнесения их в продольном направлении машины, между передним и задним концами. В этом случае головки могут быть подняты вертикально с обеспечением преодоления сравнительно низкой прочности нависающей горной породы на разрыв и ее разрушения под действием силы и энергии, которая намного меньше по сравнению с более распространенным компрессионным режущим действием, обеспечиваемым резцами и т.п.

Согласно первому предпочтительному варианту выполнения изобретения предложена режущая головка для врубовой машины, предназначенной для создания туннелей или подземных дорог и подобных сооружений. Режущая головка имеет выполненный с возможностью вращения корпус, режущие блоки, установленные на корпусе режущей головки, при этом указанные режущие блоки содержат режущие блоки по меньшей мере первого и второго типов, причем режущий блок первого типа имеет первый, выполненный с возможностью вращения нож, содержащий первое дисковое полотно и первый набор вставок для абразивной обработки горной породы, при этом указанные первые вставки установлены в радиально периферийной части дискового полотна и выступают в наружном направлении из данного полотна, а режущий блок второго типа имеет второй, выполненный с возможностью вращения нож, содержащий второе дисковое полотно и второй набор вставок для абразивной обработки горной породы, при этом указанные вторые вставки установлены в радиально периферийной части дискового полотна и выступают в наружном направлении из данного полотна, причем разные типы режущих блоков отличаются друг от друга по меньшей мере наборами своих вставок.

Например, наборы вставок могут отличаться такими характеристиками, как размер и форма вставок, и/или способом установки вставок в дисковом полотне, например, количеством вставок, распределением вставок по полотну, а также ориентацией вставок при установке.

Изобретение обеспечивает в значительной степени уменьшение проблемы «следования по колее» и может гарантировать, что в направлении резания большинство вставок каждого последующего ножа не придерживаются канавок, вырезанных в горной породе соответствующими предшествующими ножами. Вместо этого, большинство вставок последующего ножа выполняет абразивную резку нетронутой породы и следует по другим траекториям через поверхность горной породы, отличающимся от траекторий вставок предшествующего ножа в направлении резания. Это обусловлено тем, что каждый последующий в направлении резания нож имеет набор режущих вставок, отличающийся от набора вставок соответствующего предшествующего ножа. Как следствие, уменьшено количество рабочих циклов, необходимых для удаления такого же количества горной породы, как для известного устройства, использующего только один тип ножа, кроме того, уменьшается усталостная нагрузка и износ ножей. Эффект может быть обеспечен путем использования по меньшей мере двух разных типов ножа. Основная часть преимуществ, обеспечиваемых изобретением, может быть достигнута путем использования всего лишь двух разных типов ножа. Тем не менее, следует понимать, что изобретение может включать использование трех или более типов ножа. Применение небольшого количества типов ножа (например, двух или трех разных типов) упрощает процессы изготовления и сборки, и уменьшает расходы.

В предпочтительных вариантах выполнения режущие блоки установлены в корпусе режущей головки таким образом, что в направлении вращения режущей головки каждый ближайший последующий нож имеет набор вставок, отличающийся от набора вставок ближайшего к нему предшествующего ножа. То есть, для данного ножа, ближайший к нему предшествующий нож относится к другому типу, отличающемуся от типа данного ножа. Например, нож типа В может непосредственно предшествовать ножу типа А. Нож, непосредственно следующий за данным ножом, по типу отличается от данного ножа. Например, за ножом типа А может следовать нож типа В. Это может гарантировать, что вставки на последующем ноже не идут по канавкам, образованным непосредственно предшествующим ножом.

В предпочтительных вариантах выполнения режущие блоки установлены на корпусе режущей головки последовательно, так что чередуются в направлении вращения режущей головки, например, согласно конфигурации А, В, А, В; или А, В, С, А, В, С. В результате обеспечено простое и легкое в изготовлении устройство, которое для решения проблемы «следования по колее» требует использования всего лишь двух или более разных типов режущих блоков.

В предпочтительных вариантах выполнения режущая головка содержит по меньшей мере три режущих блока первого типа. В предпочтительных вариантах выполнения режущая головка содержит по меньшей мере три режущих блока второго типа. Как правило, режущая головка содержит по меньшей мере четыре режущих блока. Обычно режущая головка содержит не более 20 режущих блоков. Особенно предпочтительный вариант выполнения содержит 12 режущих блоков: шесть блоков первого типа и шесть блоков второго типа.

В предпочтительных вариантах выполнения количество вставок в каждом первом ноже отличается от количества вставок в каждом из вторых ножей. Это обеспечивает простой способ решения проблемы «следования по колее». Как правило, каждый нож имеет нечетное количество вставок. Каждый первый нож имеет n вставок, каждый второй нож имеет m вставок, причем n≠m. Например, в одном варианте выполнения каждый первый нож содержит 39 вставок, а каждый из вторых ножей имеет 45 вставок. Предпочтительно, разница между n и m равна по меньшей мере трем вставкам, и более предпочтительно, по меньшей мере 5 вставкам. В некоторых вариантах выполнения для каждого ножа может быть выбрано простое число вставок.

В предпочтительных вариантах выполнения расстояние между соседними вставками на каждом первом ноже отличается от расстояния между соседними вставками на каждом из вторых ножей. В результате обеспечен простой способ решения проблемы «следования по колее». В предпочтительных вариантах выполнения вставки на каждом первом ноже по существу равномерно отстоят друг от друга вокруг периферийной части соответствующих им дисковых полотен. Таким образом, расстояние между соседними вставками по существу является одинаковым. В предпочтительных вариантах выполнения вставки на каждом из вторых ножей по существу равномерно отстоят друг от друга по периферийной части соответствующих им дисковых полотен. Таким образом, расстояние между соседними вставками по существу является одинаковым. Ножи, имеющие такое устройство, просты в изготовлении. Разумеется, расстояние между соседними вставками по меньшей мере в одном из первого и второго ножей может изменяться по периферии диска. Если применяют изменяющиеся расстояния, каждый первый нож имеет другую схему изменяющихся расстояний, отличающуюся от схемы изменяющихся расстояний, применяемых на каждом из вторых ножей.

В предпочтительных вариантах выполнения форма по меньшей мере некоторых, а предпочтительно каждой вставки на каждом первом ноже отличается от формы по меньшей мере некоторых, а предпочтительно каждой вставки на каждом из вторых ножей. В частности, участки вставок первого ножа, которые входят в зацепление с поверхностью горной породы, могут по форме отличаться от участков вставок второго ножа, которые входят в зацепление с поверхностью горной породы. Например, одни из первых и вторых вставок могут иметь закругленную коническую зацепляющую часть, а другие из первых и вторых вставок могут иметь зацепляющую часть в форме резца или заостренную зацепляющую часть.

В предпочтительных вариантах выполнения размер по меньшей мере некоторых, а предпочтительно каждой из вставок на каждом первом ноже отличается от размера по меньшей мере некоторых, а предпочтительно каждой из вставок на каждом из вторых ножей. Например, части вставок первого ножа, которые входят в зацепление с поверхностью горной породы, могут иметь другую высоту, ширину, длину и/или объем, отличающиеся от высоты, ширины, длины и/или объема тех частей вставок второго ножа, которые входят в зацепление с поверхностью горной породы.

В предпочтительных вариантах выполнения каждый режущий блок содержит выполненный с возможностью вращения вал, имеющий центральную продольную ось, и нож, установленный на валу. Центральная продольная ось по меньшей мере некоторых, а предпочтительно каждой из первых вставок проходит под углом αА относительно базовой линии, отходящей перпендикулярно от центральной продольной оси вала. Центральная продольная ось по меньшей мере некоторых, а предпочтительно каждой из вторых, вставок проходит под углом αB относительно базовой линии, отходящей перпендикулярно от центральной продольной оси вала. Предпочтительно, αA отличается от αB.

Предпочтительные варианты выполнения содержат по меньшей мере один дополнительный тип режущего блока. По меньшей мере один дополнительный тип режущего блока может содержать дополнительный, выполненный с возможностью вращения нож, содержащий дополнительное дисковое полотно и дополнительный набор вставок для абразивной обработки горной породы. Дополнительные вставки установлены в радиально периферийной части дополнительного дискового полотна и выступают из указанного полотна в наружном направлении. Дополнительный набор вставок отличается от первого и второго наборов вставок.

В предпочтительных вариантах выполнения режущие блоки смонтированы в радиально периферийной части корпуса режущей головки.

В предпочтительных вариантах выполнения режущие блоки распределены вокруг делительной окружности на корпусе режущей головки. Центральная продольная ось каждого поворотного вала режущего блока предпочтительно расположена на делительной окружности.

В предпочтительных вариантах выполнения корпус режущей головки является кольцевым.

В предпочтительных вариантах выполнения центральная продольная ось корпуса режущей головки расположена по существу перпендикулярно плоскости корпуса. Центральная ось каждого дискового полотна расположена по существу перпендикулярно плоскости соответствующего полотна. Центральные оси дисковых полотен расположены по существу параллельно центральной оси корпуса режущей головки. Таким образом, плоскость каждого дискового полотна примерно параллельна плоскости корпуса режущей головки.

В предпочтительных вариантах выполнения каждый нож выполнен с возможностью свободного вращения относительно режущей головки. То есть, каждый нож не приводится в действие напрямую. Каждый нож вращается в ответ на зацепляющее взаимодействие с поверхностью горной породы.

Согласно другому предпочтительному варианту выполнения изобретения предложена врубовая машина, предназначенная для создания туннелей или подземных дорог и подобных сооружений. Машина содержит: опорную конструкцию, имеющую участки, обращенные в целом вверх, вниз, вперед и вбок; первый и второй режущие узлы, причем каждый из режущих узлов, первый и второй, содержит режущую головку, выполненную в соответствии с любой описанной в данном документе конфигурацией, и установочный узел. Установочный узел обеспечивает прикрепление режущей головки к опорной конструкции таким образом, что режущая головка может перемещаться относительно опорной конструкции. Установочный узел содержит первую поворотную ось, причем режущая головка может перемещаться вокруг первой поворотной оси, что позволяет указанной головке перемещаться по существу в боковом направлении относительно опорной конструкции. Установочный узел содержит вторую поворотную ось, причем режущая головка выполнена с возможностью перемещения вокруг второй поворотной оси, что позволяет указанной головке перемещаться по существу вверх-вниз относительно опорной конструкции.

В предпочтительных вариантах выполнения режущие блоки обеспечивают работу в режиме нижней зарубки.

В предпочтительных вариантах выполнения каждый установочный узел содержит: опору, шарнирно установленную относительно опорной конструкции с помощью первой поворотной оси, которая расположена в целом вертикально относительно участков, обращенных вверх и вниз, так что конфигурация каждой опоры обеспечивает ее поворот в боковом направлении относительно участков, обращенных вбок; по меньшей мере одно исполнительное устройство опоры, предназначенный для активации независимого перемещения каждой из опор относительно опорной конструкции; узел рычага, шарнирно установленный в опоре с помощью второй поворотной оси, ориентированной в направлении, проходящем поперек, в том числе перпендикулярно, соответствующей поворотной оси опоры, чтобы рычаг мог поворачиваться независимо относительно опоры в направлении вверх и вниз относительно участков, обращенных вверх и вниз; по меньшей мере одно исполнительное устройство рычага, предназначенное для активации независимого поворотного движения рычага относительно опоры; причем каждая, выполненная с возможностью вращения режущая головка установлена в направлении свободного конца соответствующего ей рычага, и каждая режущая головка выполнена с возможностью вращения вокруг своей оси, проходящей по существу поперек поворотной оси соответствующего рычага.

В предпочтительных вариантах выполнения каждое исполнительное устройство рычага содержит узел планетарной передачи, установленный в месте сочленения, где каждый рычаг поворачивается относительно соответствующей опоры.

В предпочтительных вариантах выполнения каждое исполнительное устройство рычага содержит по меньшей мере один первый приводной двигатель, предназначенный для возбуждения поворотного движения рычага относительно опоры.

В предпочтительных вариантах выполнения каждое исполнительное устройство опоры содержит линейное гидравлическое исполнительное устройство.

В предпочтительных вариантах выполнения каждый режущий узел имеет по меньшей мере один второй приводной двигатель, предназначенный для приведения режущей головки во вращательное движение относительно рычага.

В предпочтительных вариантах выполнения опорная конструкция содержит главную раму и механизированные салазки, установленные с возможностью перемещения на главной раме, чтобы скользить в прямом направлении резания машины относительно главной рамы, при этом каждая режущая головка установлена в салазках с помощью соответствующего ей рычага и опоры, так чтобы обеспечивать продвижение вперед в направлении резания.

В предпочтительных вариантах выполнения конфигурация каждого рычага обеспечивает его поворот вверх и вниз на угол до 180°; и конфигурация каждой опоры обеспечивает ее поворот в поперечном боковом направлении на угол до 90°. В качестве опции, каждый рычаг может быть выполнен с возможностью поворота в диапазоне до 155°. В качестве опции, конфигурация первой и второй опоры обеспечивает ее поворот в поперечном боковом направлении на угол до 20°. В качестве опции, опоры могут быть сконфигурированы с возможностью поворота до 20° в поперечном боковом направлении. Такая конфигурация предусматривает управление формой профиля и позволяет избежать каких-либо разрезов или гребней, которые в противном случае остались бы на своде и полу сформированного туннеля.

Предпочтительно, машина содержит направляющие или колеса, установленные на главной раме для обеспечения перемещения машины в направлении вперед и назад. Направляющие или колеса позволяют продвигать машину вперед и назад внутри туннеля, как при маневрировании к поверхности резания, так и от данной поверхности между операциями резания, а также продвигать вперед во время операций резания, в ходе цикла резания при продвижении вперед, в котором также используются скользящие салазки.

Предпочтительно, машина дополнительно содержит элементы для зацепляющего взаимодействия с полом и потолком, установленные на главной раме, при этом по меньшей мере элементы для зацепляющего взаимодействия с полом выполнены с возможностью выдвижения и втягивания для, соответственно, подъема и опускания машины в направлении вверх и вниз. Конфигурация зацепляющих элементов обеспечивает расклинивание машины по месту между потолком и полом туннеля, создавая точки анкеровки, в которые может упираться машина, позволяя ножам врезаться в поверхность горной породы.

Предпочтительно, машина дополнительно содержит первый конвейер для выноса материала, обеспечивающий перемещение вырубленного материала назад от первой и второй режущей головки; и загребающую головку, направляющую вырубленный материал на конвейер, при этом загребающая головка расположена позади по меньшей мере одной из первой и второй режущих головок. Машина сконфигурирована соответствующим образом для транспортировки материала назад от поверхности забоя, обеспечивая беспрепятственное врезание в горную породу при движении вперед.

Предпочтительно, машина дополнительно содержит блок управления, присоединяемый к ней с возможностью отсоединения, при этом блок управления содержит рабочие компоненты для подачи питания по меньшей мере к исполнительным устройствам первой и второй опоры и рычага, причем блок управления дополнительно содержит второй конвейер, предназначенный для приема материала с первого конвейера и выгрузки материала в местоположение, находящееся позади машины и блока управления. Блок управления предпочтительно соединен с машиной с возможностью отсоединения, чтобы иметь возможность выдвижения и втягивания в переднем и заднем направлениях вместе с врубовой машиной. Предпочтительно, блок управления подвешен над полом туннеля с помощью соответствующих соединений с машиной. Блок управления может содержать опорные элементы, входящие в зацепление с грунтом, выполненные на заднем и/или переднем участках. В качестве опции, блок управления может быть выполнен с возможностью прикрепления на своем заднем конце к транспортному средству для сбора и выгрузки материала, а на своем переднем конце с возможностью соединения с врубовой машиной.

Согласно другому предпочтительному варианту выполнения изобретения предложена врубовая машина, предназначенная для создания туннелей или подземных дорог и подобных сооружений, содержащая главную раму, имеющую участки, обращенные в целом вверх, вниз и вбок; механизированные салазки, установленные с возможностью перемещения на главной раме и выполненные с возможностью скольжения в переднем направлении резания машины относительно главной рамы; первый и второй рычаги, шарнирно установленные в салазках с помощью соответствующих поворотных осей рычага, ориентированных поперек, в том числе перпендикулярно, продольной оси главной рамы, обеспечивая поворот каждого рычага независимо друг от друга в верхнем и нижнем направлении относительно участка главной рамы, обращенного вверх и вниз; по меньшей мере одно исполнительное устройство первого и второго рычага, предназначенный для активации независимого поворотного движения первого и второго рычагов относительно друг друга и главной рамы; при этом каждый из первого и второго рычагов имеет режущую головку согласно любой конфигурации, описанной в данном документе, причем каждая режущая головка выполнена с возможностью перемещения в направлении вверх и вниз и может быть выдвинута в переднем направлении резания, при этом каждая режущая головка имеет возможность поворота вокруг оси головки, проходящей по существу поперек соответствующих поворотных осей рычагов.

В качестве опции, каждый из первого и второго рычагов соответствующим образом установлен в первой и второй опоре, которая с возможностью скользящего движения относительно главной рамы установлена с помощью общего или соответствующего выдвижного средства, так что каждая первая и вторая опора может скользить в сторону, в боковом направлении относительно участков, обращенных вбок.

В качестве опции, каждая, выполненная с возможностью вращения режущая головка содержит в целом кольцевой роликовый нож, при этом каждый из ножей имеет по существу кольцевую режущую кромку или расположенные рядами режущие кромки, обеспечивающие работу в режиме подрезания.

В предпочтительных вариантах выполнения каждый из роликовых ножей выполнен с возможностью независимого вращения относительно соответствующей ему режущей головки.

В качестве опции, роликовые ножи представляют собой в целом кольцевые роликовые ножи, каждый из которых имеет по существу кольцевую режущую кромку или расположенные рядами режущие кромки, обеспечивающие работу в режиме подрезания.

В качестве опции, исполнительное устройство каждого из первого и второго рычагов содержит узел планетарной передачи, установленный в месте сочленения, в котором каждый рычаг поворачивается относительно соответствующей опоры.

Согласно другому предпочтительному варианту выполнения изобретения предложена режущая головка для врубовой машины, предназначенной для создания туннелей или подземных дорог и подобных сооружений, при этом режущая головка имеет: выполненный с возможностью вращения корпус; первый набор режущих блоков первого типа, установленных на корпусе режущей головки, при этом каждый режущий блок первого типа имеет первый, выполненный с возможностью вращения нож, содержащий первое дисковое полотно и первый набор вставок для абразивной обработки горной породы, причем вставки установлены в радиально периферийной части дискового полотна и выступают в наружном направлении из указанного полотна; и второй набор режущих блоков второго типа, установленных в корпусе режущей головки, при этом каждый режущий блок второго типа имеет второй, выполненный с возможностью вращения нож, содержащий второе дисковое полотно и второй набор вставок для абразивной обработки горной породы, причем указанные вставки установлены в радиально периферийной части дискового полотна и выступают в наружном направлении из указанного полотна; при этом указанный второй набор вставок отличается от первого набора вставок, и режущие блоки установлены на корпусе режущей головки последовательно, так что первый и второй типы режущих блоков чередуются в направлении вращения режущей головки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее описана конкретная реализация настоящего изобретения исключительно в качестве примера и со ссылкой на прилагаемые чертежи, на которых:

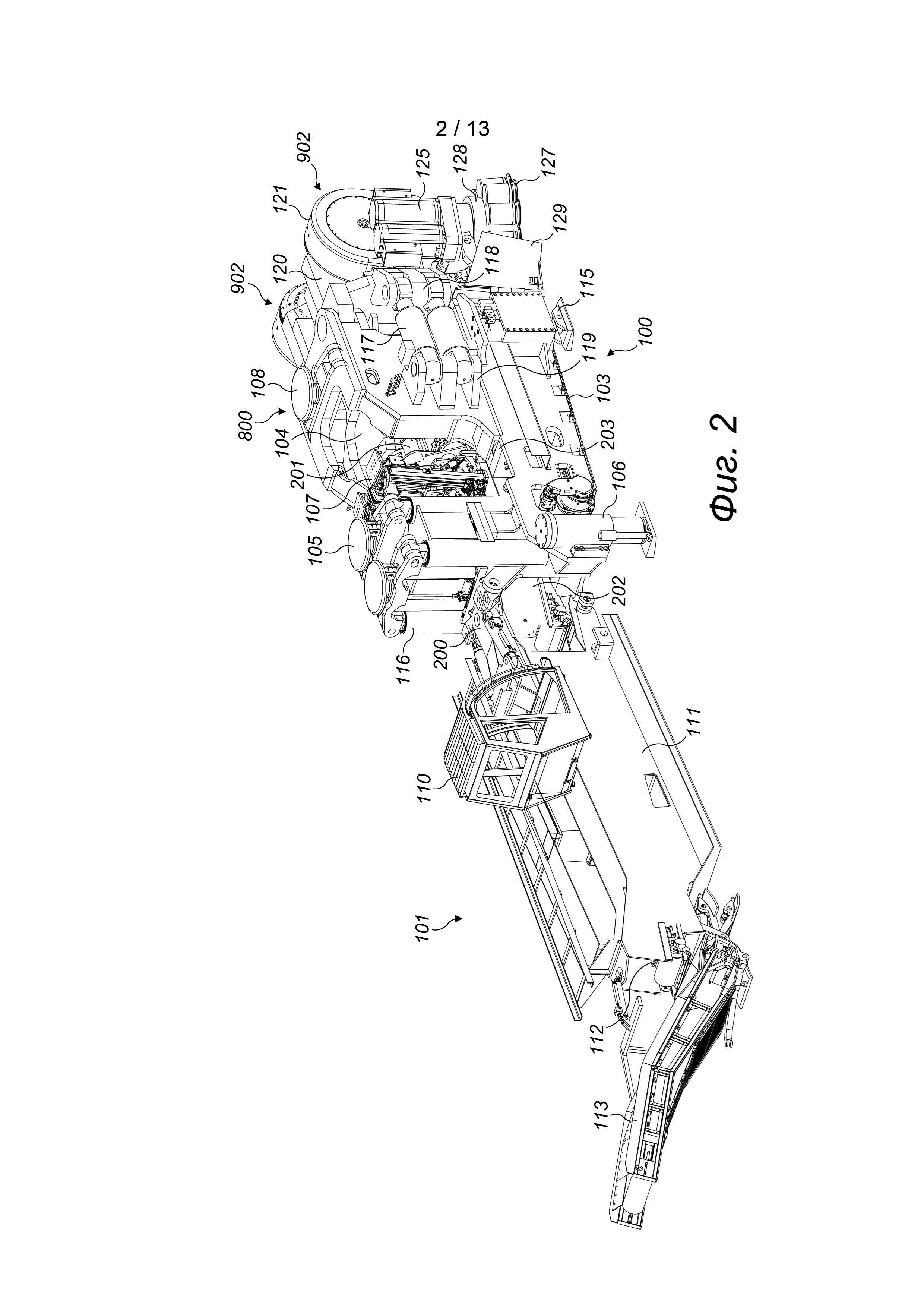

Фиг 1 изображает вид спереди в изометрии передвижной врубовой машины, предназначенной для создания туннелей или подземных дорог, имеющей установленный спереди режущий узел и расположенный сзади блок управления, согласно первому варианту выполнения изобретения.

Фиг. 2 изображает вид сзади в изометрии врубовой машины, показанной на фиг. 1.

Фиг. 3 изображает вид сбоку машины, показанной на фиг. 2.

Фиг. 4 изображает увеличенный вид спереди в изометрии режущего узла машины, показанной на фиг. 3.

Фиг. 5 изображает вид сверху врубовой машины, показанной на фиг. 4.

Фиг. 6 представляет вид сбоку врубовой машины, показанной на фиг. 5.

Фиг. 7 изображает вид спереди с торца врубовой машины, показанной на фиг. 6.

Фиг. 8 изображает режущий узел, содержащий нож, для абразивной обработки горной породы, в продольном разрезе.

Фиг. 9 изображает вид снизу первого ножа (режущий узел, показанный на фиг. 8, содержащий первый нож, называют первым режущим узлом).

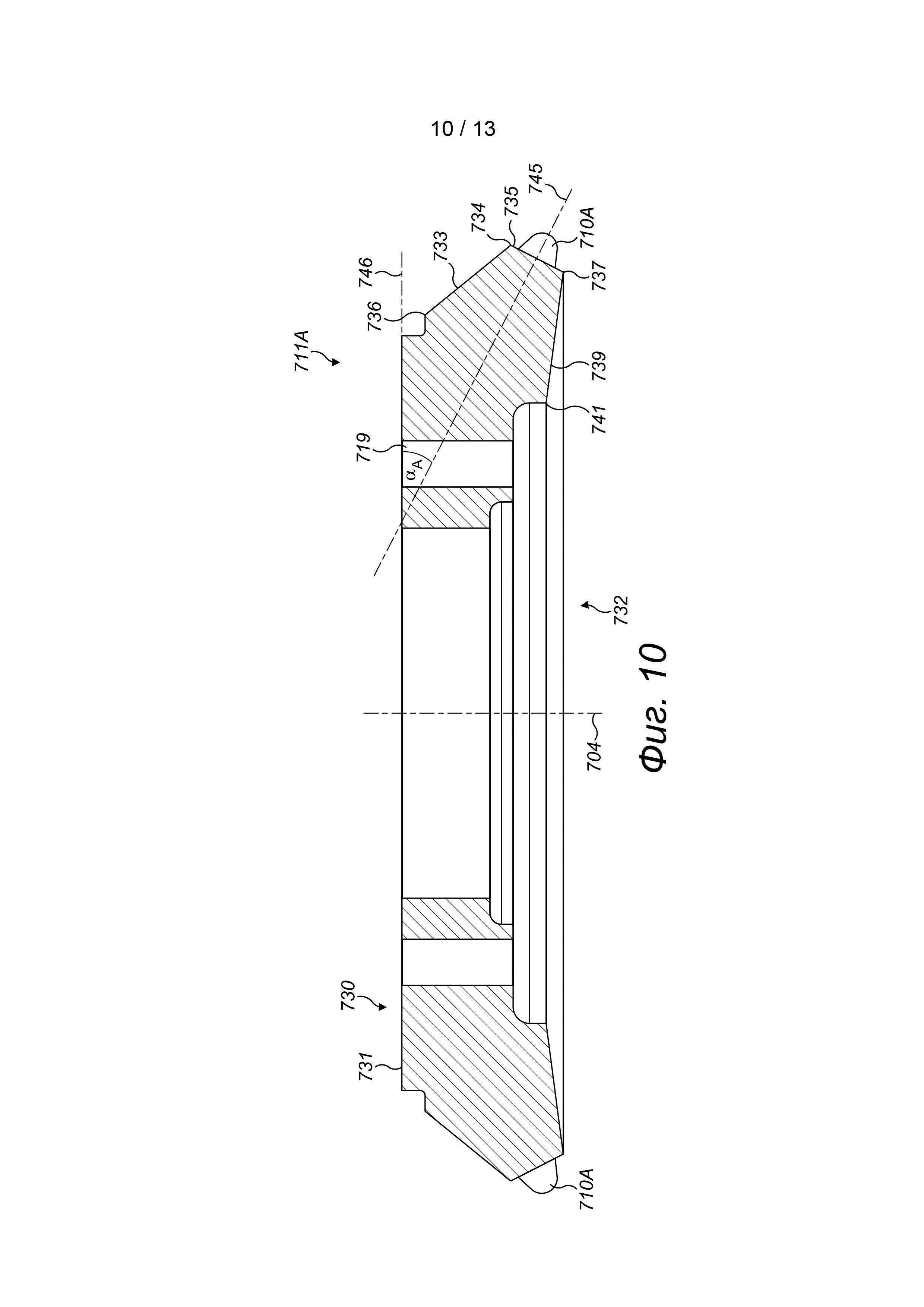

Фиг. 10 изображает первый нож, показанный на фиг. 9, в разрезе.

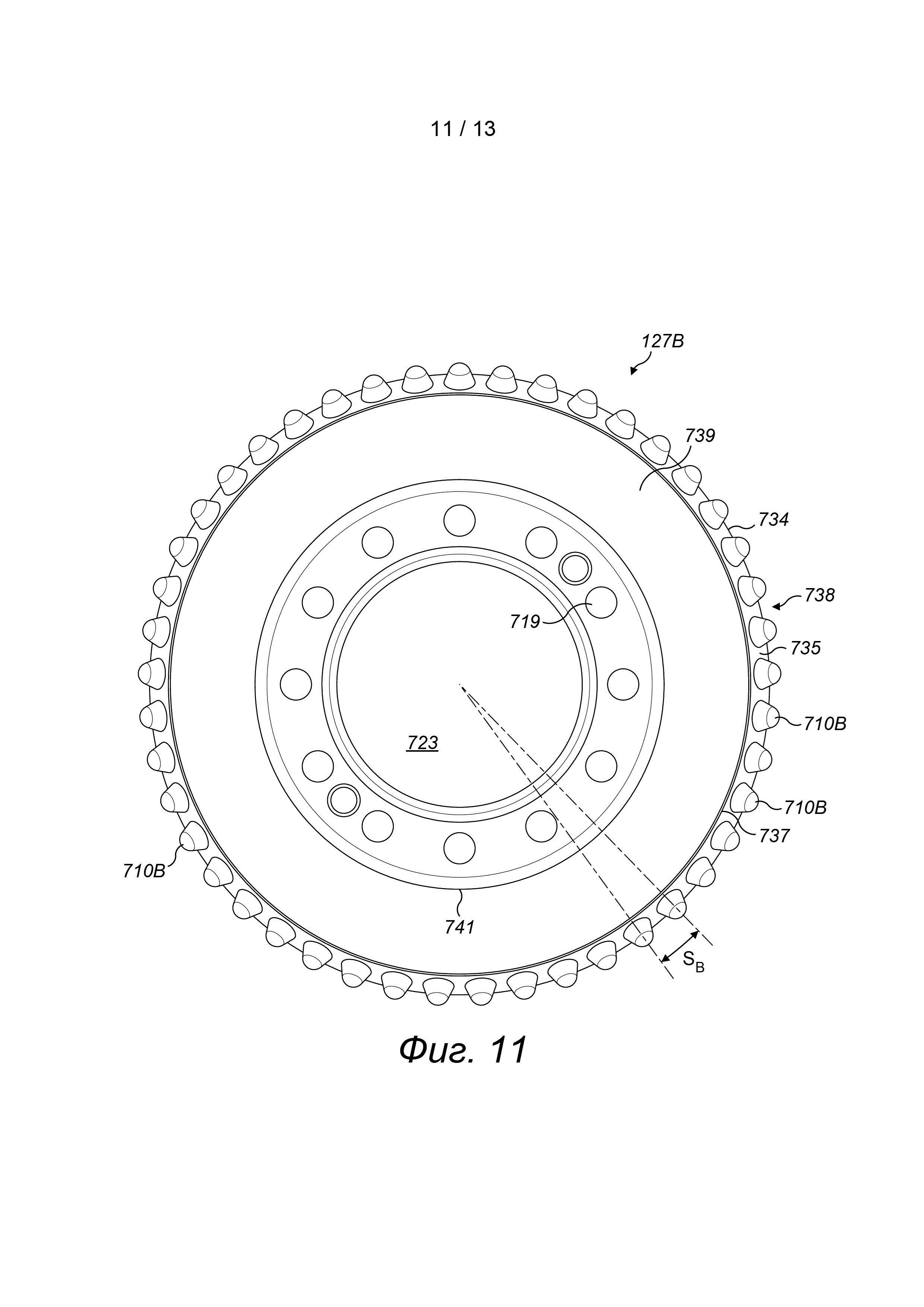

Фиг. 11 изображает вид снизу второго ножа (режущий узел, показанный на фиг. 8, содержащий второй нож, называют вторым режущим узлом).

Фиг. 12 изображает второй нож, показанный на фиг. 11, в разрезе.

Фиг. 13 изображает вид спереди с торца передвижной врубовой машины, предназначенной для создания туннелей или подземных дорог, имеющей установленный спереди режущий узел и расположенный сзади блок управления, согласно второму варианту выполнения изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Обратимся к фиг. 1. Врубовая машина 100 содержит опорную конструкцию 800, на которой установлены режущие компоненты, выполненные с возможностью врезания в поверхность 1000 горной породы или минерала для создания туннелей или подземных дорог. Машина 100 специально предназначена для работы в режиме нижней зарубки, при котором выполненные с возможностью вращения роликовые ножи 127А, 127В могут врезаться в горную породу с образованием вруба или прохода, а затем поворачиваться вертикально вверх так, чтобы преодолеть уменьшенную силу натяжения непосредственно над врубом или проходом и разрушить горную породу. Соответственно, данная врубовая машина оптимизирована для продвижения вперед в горную породу или минерал с использованием меньшего усилия и энергии по сравнению с тем, что обычно необходимо для типовых ножей компрессионного типа, содержащих режущие долота или резцы, установленные на выполненных с возможностью вращения головках. Тем не менее, данная машина может быть выполнена с режущими головками, отличающимися от описанных в данном документе, включая, помимо прочего, режущие головки с резцами или долотами, в которых каждый резец ориентирован в режущей головке под наклоном для обеспечения заданного угла атаки при резании.

Как изображено на фиг. 1-3, опорная конструкция 800 содержит главную раму 102. Главная рама 102 имеет боковые стороны 302, ориентируемые по направлению к стенке туннеля, обращенный вверх участок 300, ориентируемый по направлению к кровле туннеля, обращенный вниз участок 301, ориентируемый по направлению к полу туннеля, обращенный вперед конец 303, располагаемый обращенным к поверхности резания, и обращенный назад конец 304, располагаемый обращенным от поверхности резания.

Нижняя каретка 109 расположена по существу под главной рамой 102 и на ней в свою очередь закреплена пара гусеничных лент 103, приводимых в движение гидравлическим (или электрическим) двигателем для перемещения машины 100 вперед и назад по грунту в нерабочем режиме. Пара задних дом кратных стоек 106 для взаимодействия с грунтом установлены по сторонам 302 рамы по направлению к заднему концу 304 и выполнены с возможностью выдвижения и втягивания линейным образом относительно рамы 102. Рама 102 дополнительно содержит пару передних домкратных стоек 115, тоже установленных с каждой стороны 302 рамы по направлению к переднему концу 303 и выполненных с возможностью выдвижения и втягивания для взаимодействия с полом туннеля. Путем приведения в действие стоек 106, 115 главная рама 102 и, в частности, гусеничные ленты 103 могут быть подняты и опущены вверх и вниз для того, чтобы удерживать указанные ленты 103 над землей для позиционирования машины 100 в режиме резания. Пара захватов 105 для взаимодействия с кровлей выступают вверх от главной рамы 102 на ее заднем конце 304, причем указанные захваты выполнены с возможностью выдвижения и втягивания линейным образом в направлении вверх и вниз с помощью цилиндров 116 управления. Таким образом, захваты 105 выполнены с возможностью их подъема в положение контакта с кровлей туннеля и в сочетании с возможностью выдвижения домкратных стоек 106, 115 обеспечивают расклинивание машины 100 в неподвижном положении между полом и кровлей туннеля в режиме резания.

Опорная конструкция 800 содержит салазки 104. Салазки 104 установлены сверху главной рамы 102 с возможностью скольжения с помощью ползункового механизма 203. Салазки 104 соединены с линейным гидравлическим цилиндром 201, так что в результате возвратно-поступательного выдвижения и втягивания цилиндра 201 указанные салазки могут линейным образом скользить между передним и задним концами 303, 304 рамы.

Пара гидравлически управляемых узлов 107 штанговой крепи установлена в главной раме 102 между салазками 104 и узлом 105, 116 захвата кровли относительно продольного направления машины. Узлы 107 обеспечивают прикрепление сетчатой конструкции (не показана) к кровле туннеля при продвижении машины 100 вперед при выполнении резания. Кроме того, машина 100 содержит конструкцию для поддержки сетки (не показана), установленную по существу над салазками 104 с обеспечением позиционной опоры для сетки непосредственно под кровлей до ее крепления штанговой крепью.

Врубовая машина 100 содержит первый и второй режущие узлы 900 (см. фиг. 4 и 2). Первый режущий узел 900 содержит первую режущую головку 128 и первый установочный узел 902. Второй режущий узел 902 содержит вторую режущую головку 128 и второй установочный узел 902. Каждый установочный узел 902 имеет опору 120. Каждая опора 120 шарнирно установлена на салазках 104 непосредственно над передним концом 303 рамы и выступает вперед из указанных салазок. По существу опоры 102 расположены на расстоянии друг от друга в боковом поперечном направлении машины 100 и выполнены с возможностью независимого поворота друг от друга в наружном боковом направлении относительно салазок 104 и главной рамы 102. Каждая опора 102 имеет передний конец 503 и задний конец 504, как изображено на фиг. 5. На заднем конце 504 опоры выполнен первый монтажный фланец 118, обращенный по существу назад. Соответствующий второй монтажный фланец 119 выступает вбок в наружном направлении от боковой поверхности салазок 104, непосредственно за первым фланцем 118. Между фланцами 118, 119 установлена пара линейных гидравлических цилиндров 117, так что путем линейного выдвижения или втягивания, каждая опора 120 может поворачиваться по существу в горизонтальной плоскости и в боковом поперечном направлении относительно сторон 302 рамы. Как изображено на фиг. 4, каждая опора 120 установлена на салазках 104 с помощью поворотной штанги 404 и проходит по существу вертикально (когда машина 100 расположена на горизонтальном полу) через салазки 104 и подвешена по существу над передним концом 303 главной рамы. Таким образом, каждая опора 120 выполнена с возможностью ее поворота или разворота вокруг поворотной оси 400. Как изображено на фиг. 3, каждая опора 120 также соединена с соответствующим внутренним гидравлическим цилиндром 500, установленным на внутреннем участке салазок 104 для взаимодействия с установленными по бокам цилиндрами 117 для поворота каждой опоры 120 в боковом направлении вокруг поворотной оси 400.

Как изображено на фиг. 4 и 5, поскольку соответствующие поворотные оси 400 отстоят друг от друга в направлении ширины машины 100, опоры 120 могут поворачиваться внутрь до крайнего внутреннего положения 501 и поворачиваться наружу вбок до крайнего наружного положения 502. Согласно конкретному варианту выполнения, угол между внутренним и наружным положениями 501, 502 разворота составляет 20°.

Как изображено на фиг. 1-3, каждый установочный узел 902 имеет рычаг 121. Каждый рычаг шарнирно установлен по существу на переднем конце 503 соответствующей опоры 120. На свободном дальнем конце каждого рычага 121 с возможностью вращения установлена соответствующая режущая головка 128. Каждая режущая головка 128 имеет дискообразную конфигурацию (по существу цилиндрическую).

Каждая режущая головка 128 имеет корпус 131 и 12 режущих блоков: шесть блоков 700А первого типа и шесть блоков 700В второго типа (см. фиг. 1 и 7). Детали режущих блоков 700 лучше всего видны на фиг. 8-11. Каждый режущий блок 700А, 700 В имеет кожух 701, вал 703, первый подшипник 705, второй подшипник 707 и третий подшипник 709. Каждый режущий узел 700А первого типа имеет первый нож 127А, содержащий первое дисковое полотно 711А и первый набор 710А вставок. Каждый режущий блок 700В второго типа имеет второй нож 127 В, содержащий второе дисковое полотно 711 и второй набор 710В вставок.

Предпочтительно, вал 703, подшипники 705, 707, 709 и кожух 701 одинаковы для режущих блоков 700А, 700В обоих типов. Поэтому приведенное далее описание применимо к обоим типам режущих блоков 700А, 700В, если только не указано иное. Вал 703 имеет центральную продольную ось 704, и поскольку каждое дисковое полотно 711А, 711В установлено на своем соответствующем валу 703, корпуса 711 А, 711В совместно используют эту ось. Центральная ось 704 расположена по существу перпендикулярно плоскости диска. Вал 703 опирается на первый, второй и третий подшипники 705, 707, 709 и выполнен с возможностью свободного вращения в подшипниках. Вал 703 имеет фланец 713, расположенный по направлению к нижнему концу 715 вала. Дисковое полотно 711А, 711В зафиксировано в нижнем конце 715 вала и поворачивается вместе с валом. Диск 711А, 711В прикреплен к валу с помощью болтов 717. Болты 717 проходят через отверстия 719, образованные в плоскости диска 711А, 711В, и в резьбовые отверстия 721, выполненные во фланце 713. Диск 711А, 711В является кольцевым. Диск 711А, 711В имеет центральное сквозное отверстие 723. Диск 711А, 711В установлен на валу 703 таким образом, что нижний конец 715 вала выступает через центральное сквозное отверстие 723. В кольцевом пространстве между наружной поверхностью 727 нижнего конца вала и внутренней поверхностью 729 кольцевого диска установлен муфтовый узел 725.

Диск 711А, 711В имеет верхнюю сторону 730, нижнюю сторону 732 и радиально-периферийную часть 738.

В процессе нижней зарубки верхняя сторона 730 обращена по существу по направлению к рычагам 121 и от поверхности 1000 горной породы. Верхняя сторона 730 содержит верхнюю кольцевую поверхность 731, которая по существу является плоской. Верхняя поверхность 731 упирается во фланец 713.

Радиально-периферийная часть 738 по существу содержит наружный окружной краевой участок диска 711А, 711В. Радиально-периферийная часть 738 имеет первую (верхнюю) кольцевую коническую поверхность 733, которая сужается вверх и внутрь по направлению к верхней поверхности 731. Первая коническая поверхность 733 имеет максимальный диаметр у своего нижнего края 734, а минимальный диаметр у своего верхнего края 736. Радиально-периферийная часть 738 имеет вторую (нижнюю) кольцевую коническую поверхность 735, которая сужается вниз и внутрь от нижнего края 734 первой конической поверхности к своему нижнему краю 737. Таким образом, вторая кольцевая коническая поверхность 735 имеет максимальный диаметр на краю 734 и минимальный диаметр на краю 737. Край 734 соответствует максимальному диаметру диска 711А, 711В.

Во время нижней зарубки нижняя сторона 732 обращена по существу к поверхности 1000 горной породы. Нижняя сторона 732 выполнена углубленной для уменьшения величины трения между диском 711А, 711В и поверхностью 1000 горной породы. Понятно, что углубленная нижняя сторона 732 может иметь многочисленные другие формы, например углубленная нижняя сторона 732 может иметь по существу вогнутую форму. В особенно предпочтительном варианте нижняя сторона 732 имеет кольцевую коническую поверхность 739, которая сужается внутрь и вверх от нижнего края 737 к верхнему краю 741. Таким образом, кольцевая коническая поверхность 739 имеет максимальный диаметр у нижнего края 737 и минимальный диаметр у верхнего края 741.

На кольцевой конической поверхности 735 просверлены отверстия 743. В предпочтительном варианте изобретения количество отверстий 743, образованных в первом диске 711А, отличается от количества отверстий 734, образованных во втором диске 711В. Обычно в каждом диске 711А, 711В образовано примерно 30-60 отверстий 743. Например, в первом диске 711А может быть выполнено 39 отверстий. Во втором диске 711В может быть образовано 45 отверстий. В каждом из отверстий 743 расположена вставка 710A, 710В. Таким образом, количество вставок 710А, 710В, установленных в первом диске 711А, отличается от количества вставок 711В, установленных во втором диске 711В. Сравним фиг. 9 и 11. На фиг. 9 показан первый диск 711А, имеющий 39 вставок 710А, а на фиг. 11 изображен второй диск 711В, имеющий 45 вставок 711В. Предпочтительно, в каждом диске 711А, 711В устанавливают нечетное количество вставок 710A, 710В, и в некоторых случаях используют простое количество вставок 710A, 710В. Предпочтительно, выполненные в каждом из первых ножей 127А вставки 710А разнесены по существу равномерно по периферийной части соответствующих им дисковых полотен 711А. Предпочтительно, выполненные в каждом из вторых ножей 127В вставки 710В разнесены по существу равномерно по периферийной части соответствующих им дисковых полотен 711В. Такая конструкция отличается легкостью изготовления и обеспечивает экономичное решение проблемы «следования по колее». Каждая вставка 710A, 710В выступает в наружном направлении из диска 711А, 711В за пределы максимального радиуса 734 диска. Таким образом, диаметр, описываемый ножом 127А, 127В, определяется величиной выступания вставок 710А, 710В за край диска 711А, 711В. Вставки 710А, 710В выполнены из твердого материала, такого как карбид вольфрама, и предназначены для абразивной обработки горной породы при вращении режущей головки 128.

Каждая вставка 710A, 710В имеет центральную продольную ось 745. Центральная продольная ось 745 вставки образует угол αA, αB с базовой осью 746, которая выступает перпендикулярно в наружном направлении от центральной продольной оси вала 704 (см. фиг. 10 и 12). Базовая линия 746 совпадает с плоскостью дискового полотна. Угол αA, αB определяет, каким образом результирующая сила резания, действующая на инструмент, будет распределяться по форме вставки 710 и перпендикулярно указанному вставке. Конфигурация с нулевым углом αA, αB была бы оптимальной для режущего движения простым сдвигом, однако такая конфигурация не будет работать должным образом в фазе внедрения. Авторами изобретения установлено, что угол αA, αB должен быть больше нуля для того, чтобы машина работала соответствующим образом. Для по меньшей мере некоторых вставок 710А, 710В, а предпочтительно для каждой вставки 710А, 710В диска 711А, 711В, угол αА, αB устанавливают в диапазоне от 20° до 34°, предпочтительно от 24° до 28° и наиболее предпочтительно примерно 28°. После проведения серьезных испытаний авторами изобретения установлено, что указанные диапазоны углов обеспечивают наилучший суммарный режущий эффект для ножей 127А, 127В бурильной машины данного типа. В частности, с учетом диапазона движения режущих головок 128, обеспечиваемого врубовой машиной резания горных пород данного типа.

Размер режущего диска 711 выбирают согласно области применения. Предпочтительный максимальный диаметр диска, как правило, составляет примерно 17 дюймов (431, 8 мм).

Таким образом, по окружному периметру каждой головки 128 установлены по существу кольцевые или дисковые роликовые ножи 127А, 127В, содержащие острую кольцевую режущую кромку, специально выполненную с возможностью нижней зарубки горной породы. Ножи 127А, 127В установлены с возможностью вращения независимо друг от друга и от головки 128 и, как правило, свободно вращаются вокруг своей собственной оси. Каждый роликовый нож 127А, 127В выступает в осевом направлении за пределы самого переднего кольцевого края головки 128 так что, когда рычаги 121 ориентированы с обеспечением их прохождения по существу вниз, роликовые ножи 127А, 127В представляют собой самую нижнюю часть всего узла, состоящего из головки 128 и рычага 121.

Режущие блоки 700А, 700В установлены на корпусе 131 режущей головки последовательно и в чередующемся порядке по делительной окружности, а именно в следующей последовательности: А, В, А, В, А, В, А, В, А, В, А, В. Следует понимать, что, когда корпус 131 режущей головки вращается, каждый последующий нож будет иметь набор вставок, отличающийся от набора вставок ножа, непосредственно предшествующего данному ножу. В результате существенно уменьшена проблема «следования по колее». Кроме того, решение указанной проблемы отличается простотой изготовления, поскольку требуется всего лишь два разных типа режущих блоков 700А, 700В, и режущие блоки 700А, 700В разных типов отличаются тем, что ножи 127А, 127В данных блоков имеют разное количество вставок 710A, 710В.

Для каждого рычага 121 можно предусмотреть длину, обеспечивающую его установку на его соответствующей опоре 120 на проксимальном конце рычага или по направлению к данному концу рычага, и установку каждой головки 128 на дистальном конце рычага. В частности, внутри каждого рычага 121 установлена планетарная передача, обозначенная в целом номером 122 позиции. Каждая передача 122 предпочтительно представляет собой планетарную передачу вольфрамового типа и соединена с приводным двигателем 130 с помощью цепи возбуждения, обозначенной в целом номером 123 позиции. Пара приводных двигателей 125 установлена на боковых сторонах соответствующего рычага 121 и ориентирована приблизительно параллельно оси вращения соответствующей режущей головки 128, как изображено на фиг. 7. Каждый рычаг 121 дополнительно содержит внутренний приводной и редукторный узел 124, соединенный с коробкой 126 передач, установленной на одном конце каждого из приводных двигателей 125. Каждая режущая головка 128 с возможностью приведения в действие соединена с приводными двигателями 125 с помощью соответствующего редукторного узла 124 для обеспечения вращения указанной головки 128 вокруг оси 402.

Как изображено на фиг. 7, каждый рычаг 121 соединен с соответствующим двигателем 130, установленным на переднем конце салазок 104. Каждая планетарная передача 122 отцентрирована на поворотной штанге 405, имеющей ось 401 поворота, как показано на фиг. 4. Каждая ось 401 ориентирована по существу горизонтально, когда машина 100 расположена на горизонтальном грунте. Соответственно, каждый рычаг 121 выполнен с возможностью поворота (относительно соответствующей опоры 120, салазок 104 и главной рамы 102) в направлении вверх и вниз (вертикальная плоскость) путем приведения в действие каждого двигателя 130. Таким образом, каждая режущая головка 128 и, в частности, роликовые ножи 127А, 127В может подниматься и опускаться по дугообразной траектории 602, как изображено на фиг. 6. В частности, каждый рычаг 121, головка 128 и роликовые ножи 127А, 127В могут поворачиваться между самым нижним положением 601 и самым верхним, поднятым положением 600, при этом угол между положениями 600, 601 составляет приблизительно 150°. Находясь в самом нижнем положении 601, каждый роликовый нож 127А, 127В и, в частности, головка 128 подвешены в отклоненной ориентации, так что самый передний роликовый нож 127А, 127В расположен ниже, чем самый задний роликовый нож 127А, 127В. Согласно конкретному варианту выполнения, данный угол отклонения составляет 10°. Это является преимущественным с точки зрения врезания ножей 127А, 127В в поверхность горной породы при заданном угле атаки для создания начального вруба или канала в ходе первой стадии операции подрезания. Кроме того, можно обеспечить широкий диапазон движения режущих головок 128 по поверхности горной породы, отчасти благодаря тому, что ось 401 отделена от оси 400 и расположена впереди относительно данной оси на расстоянии, соответствующем длине соответствующей опоры 120.

Таким образом, режущее движение машины 100 можно рассматривать, как содержащее два основных субдвижения. Во-первых, существует неглубокое взаимодействие ножей 127А, 127В с поверхностью горной породы в направлении уровня дна шахты (часто называемое «законуривание»). При этом глубина вруба увеличивается от нуля до нескольких миллиметров. На этой стадии каждое дисковое полотно 711А, 711В почти параллельно полу, при этом нижняя сторона 732 обращена к полу.

Затем рычаги 128 перемещают головку 128 вверх по поверхности 1000 горной породы. На данном этапе дисковые полотна 711А, 711В расположены по существу перпендикулярно полу или перемещаются по направлению к указанной ориентации, при этом нижняя сторона 732 обращена по направлению к поверхности 1000 горной породы. На данном этапе толщина реза достигает своего максимума. Обычно это называют «врубаться по вертикали». Этап вертикального вруба продолжается и далее в цикле резания.

Как изображено на фиг. 4, каждая поворотная ось 400 опоры ориентирована по существу перпендикулярно поворотной оси 401 соответствующего рычага. Кроме того, ось 402 вращения каждой режущей головки 128 ориентирована по существу перпендикулярно поворотной оси 401 каждого рычага. Соответствующая ось 704 вращения каждого роликового ножа 127А, 127В расположена под углом относительно оси 402 режущей головки, отклоняясь наружу в направлении вниз. В частности, каждая ось 704 роликового ножа ориентируется таким образом, чтобы точнее соответствовать ориентации оси 402 вращения соответствующей режущей головки и поворотной оси 400 опоры относительно по существу перпендикулярной оси 401 вращения рычага.

Соответственно, каждая опора 120 выполнена с возможностью разворота вбок и наружу в горизонтальной плоскости вокруг оси 400 соответствующей опоры, между крайними внутренним и наружным положениями 501, 502. Кроме того, как изображено на фиг. 6, каждый соответствующий рычаг 121 выполнен с возможностью поворота в направлении вверх и вниз вокруг поворотной оси 401 рычага, для подъема и опускания роликовых ножей 127А, 127В между крайними положениями 600, 601.

Загребающая головка 129 установлена на переднем конце 303 главной рамы, сразу за соответствующей режущей головкой 128. Загребающая головка 129 имеет обычную форму и конфигурацию с боковыми загрузочные лотками, и, как правило, наклонную, обращенную вверху поверхность, контактирующую с материалом и предназначенную для приема и направленного перемещения вырубленного материала назад от поверхности резания (и режущих головок 128). Машина 100 дополнительно содержит первый конвейер 202, проходящий в продольном направлении от загребающей головки 129, выступая в обратном направлении от заднего конца 304 рамы. Соответственно, материал, вырубленный из забоя, собирается головкой 129 и транспортируется назад вдоль машины 100.

Как изображено на фиг. 1-3, выполненный с возможностью отсоединения блок 101 управления установлен на заднем конце 304 рамы с помощью шарнирного соединения 200. Блок 101 управления содержит кабину 110 для персонала (занимаемую оператором). Блок 101 дополнительно содержит электрический и гидравлический источник 114 питания, обеспечивающий управление разными гидравлическими и электрическими компонентами машины 100, имеющими отношение к поворотному движению опор 120 и рычагов 121 в дополнение к скользящему движению салазок 104 и вращению режущих головок 128.

Блок 101 управления дополнительно содержит второй конвейер 112, проходящий по существу в продольном направлении вдоль указанного блока и соединенный на своем самом переднем конце с самым задним концом первого конвейера 202. Блок 101 дополнительно содержит разгрузочный конвейер 113, выступающий в обратном направлении от заднего конца второго конвейера 112, отклоняясь кверху. Соответственно, вырубленный материал может быть перемещен в обратном направлении от режущих головок 128, вдоль конвейеров 202, 112 и 113 для погрузки в грузовик или другое транспортное средство.

В процессе эксплуатации машина 100 расклинивается между полом и сводом туннеля с помощью домкратных стоек 106, 115 и элементов 105, обеспечивающих захват кровли. Затем салазки 104 могут смещаться в переднем направлении относительно главной рамы 102, входя в зацепление с роликовыми ножами 127А, 127В по поверхности горной породы. Режущие головки 128 вращаются с помощью двигателей 125 и образуют начальный вруб или проход в поверхности горной породы в самом нижнем положении. Затем первый рычаг 121 поворачивают вокруг оси 401 с помощью электродвигателя 130, поднимая роликовые ножи 127А, 127В вдоль траектории 602 и обеспечивая второй этап подрезания. Далее первая опора 120 может быть развернута в боковом поперечном направлении путем поворота вокруг оси 400 и в сочетании с подъемом и опусканием ножей 127А, 127В в процессе вращения создает углубление или карман в горной породе, непосредственно перед первым рычагом 121 и опорой 120. Затем второй рычаг 121 и взаимосвязанные с ним головку 128 и ножи 127А, 127В приводят в действие в соответствии с работой первого рычага 121, включая поворот как в вертикальной, так и в горизонтальной плоскостях. Данное последующее двойное поворотное движение второго рычага 121 не зависит от начального двойного поворотного движения первого рычага 121. Поэтапным и последовательным поворотом рычагов 121 вокруг осей 401, а также опор 120 вокруг осей 400 управляет блок 101 управления.

При достижении максимального переднего хода салазок 104 домкратные стойки 106, 115 отводятся назад до контакта направляющих 103 с грунтом. Направляющие 103 ориентированы, как правило, под наклоном (под углом, составляющим приблизительно 10° относительно пола), так что при контакте с грунтом роликовые ножи 127А, 127В поднимаются вертикально, освобождая пол туннеля. Затем машину 100 можно переместить вперед по направляющим 103. После этого домкратные стойки 106, 115 могут быть снова приведены в действие для подъема направляющих 103 с земли, и захваты 105 перемещаются в контакт со сводом туннеля для повторения цикла резания. Самый передний захват 108 установлен над салазками 104 для стабилизации машины 100, когда указанные салазки продвигаются вперед с помощью линейного приводного цилиндра 201.

Хотя настоящее изобретение было описано применительно к конкретному предпочтительному варианту выполнения, понятно, что заявленное изобретение не следует ограничивать данными конкретными вариантами выполнения. Кроме того, специалисту в данной области техники будет очевидно, что могут быть выполнены модификации вышеописанного варианта осуществления, не выходящие за рамки объема изобретения.

Например, количество режущих блоков 700, содержащихся в режущей головке 128, может быть иным. Обычно режущая головка 128 имеет от 6 до 18 режущих блоков, и предпочтительно от 8 до 16 режущих блоков.

Режущая головка 128 может иметь по меньшей мере один дополнительный режущий блок 700С, который отличается от первого и второго режущих блоков 700А, 700В. Данный дополнительный блок показан на фиг. 13. В частности, набор режущих вставок в дополнительном режущем блоке 700С отличается от набора вставок 710А, 710В в режущих блоках 700А, 700В первого и второго типов. Иными словами, режущий блок 700С подобен по меньшей мере одному из режущих блоков 700А, 700В. Понятно, что в результате могут иметь место многочисленные другие конфигурации режущих блоков 700А, 700В, 700С вокруг режущей головки 131, что существенно уменьшает проблему «следования по колее». Например, режущие блоки могут быть установлены в корпусе 131 режущей головки последовательно, вокруг делительного круга в одной из перечисленных конфигураций: А, В, С, А, В, С, А, В, С; А, В, С, В, А, С, А, В, С, В, А, С; или А, В, А, С, А, В, А, С, А, В. В предпочтительных конфигурациях, при вращении корпуса 131 режущей головки, каждый непосредственно последующий нож 127 имеет набор вставок 710, отличающийся от набора вставок ножа 127, непосредственно предшествующего данному ножу. А именно, для любого заданного режущего блока 700, установленного в корпусе 131 режущей головки, режущие блоки 700, непосредственно соседние с данным блоком на делительном круге, отличаются от данного режущего блока 700. Таким образом, каждый из режущих блоков, режущий блок 700, непосредственно предшествующий данному режущему блоку в направлении вращения корпуса 131 режущей головки, и режущий блок 700, следующий непосредственно за данным режущим блоком в направлении вращения корпуса режущей головки, имеет другой набор вставок 710, отличающийся от данного режущего блока 700, Это способствует уменьшению проблемы «следования по колее», поскольку вставки 710 на последующем ноже 127 стремятся вырубить свои собственные траектории в поверхности 1000 горной породы, а не следовать траекториям, образованным на указанной поверхности ножом 127, непосредственно предшествующим данному ножу. Понятно, что непосредственно предшествующий режущий блок 700 и непосредственно последующий режущий блок 700 могут быть подобны друг другу или могут отличаться друг от друга.

Несмотря на то, что на чертежах показаны вставки 710А, 710В с закругленным, выступающим в виде конуса профилем, возможны другие профили, например, в виде резца.

В качестве дополнения или альтернативы первому и второму ножам 127А, 127В, имеющим разное количество вставок 710А, 710В, проблема «следования по колее» может быть сглажена за счет по меньшей мере одного из нижеперечисленных факторов:

- Расстояние SA представляет расстояние между вершинами соседних первых вставок 710А (смотри фиг. 9). Расстояние SB представляет расстояние между вершинами соседних вторых вставок 710В (смотри фиг. 11). Расстояние SA между соседними первыми вставками 710А на первом ноже 127А отличается от расстояния SB между соседними вторыми вставками 710А на втором ноже 127В. В предпочтительных конфигурациях расстояние SA между соседними первыми вставками 710А по существу одинаково по окружности первого ножа 127. В предпочтительных конфигурациях расстояние SB между соседними вторыми вставками 710В по существу одинаково по окружности второго ножа 127. В результате ножи 127А, 127В просты в изготовлении.

- Расстояния SA, SB между соседними вставками 710A, 710В на соответствующих дисках 711А, 711В могут быть не одинаковыми. Расстояние SA между соседними первыми вставками 710А может изменяться по окружности первого диска 711А. Расстояние SB между соседними вторыми вставками 710В может изменяться по окружности второго диска 711А.

- Каждая вставка 710A первого ножа может иметь первую форму. Каждая из вставок 710A второго ножа может иметь вторую форму. Первая форма отличается от второй формы. Например, одни из первых и вторых вставок могут иметь закругленную коническую зацепляющую часть, а другие из первых и вторых вставок могут иметь резцовую или заостренную зацепляющую часть.

- Размер вставок 710A первых ножей может отличаться от размера вставок 710В вторых ножей. Например, части вставок 710A первых ножей, которые входят в зацепление с поверхностью 1000 горной породы, могут отличаться от подобных частей вставок 710В вторых ножей, которые входят в зацепление с поверхностью 1000 горной породы, по меньшей мере по одному из следующих параметров; высота, ширина, длина и объем.

- Угол αА для вставок 710А на каждом первом ноже 127А может отличаться от угла αB для вставок 710В на каждом из вторых ножей 127В. В данном случае угол αА, αB задан отличающимся для каждого разного типа диска. Предпочтительно, угол αА для каждого диска 711А первого типа является по существу одинаковым вдоль окружности первого диска 711А. Предпочтительно, угол αB для каждого диска 711В второго типа является по существу одинаковым вдоль окружности второго диска 711В. В результате обеспечена простота изготовления ножей 127А, 127В. Предпочтительно значение углов αА, αB находится в диапазоне от 20° до 34°.

- Угол αА может изменяться по окружности первого диска 711А. А именно, угол αА резания для каждой вставки 710А на первом ноже 127А не является одинаковым, хотя разумеется, некоторые вставки 710А могут иметь один и тот же угол αА. Угол αB может изменяться по окружности второго диска 711В. А именно, угол αB резания для каждой вставки 710В на втором ноже 127В не является одинаковым, хотя разумеется, некоторые вставки 710В могут иметь один и тот же угол αB. Таким образом, картина углов αА для первого диска 711А может отличаться от картины углов αB для второго диска 711В. В результате устранена проблема «следования по колее», но усложняется процесс изготовления.

- Любое сочетание вышеуказанных признаков.

Следует понимать, что набор вставок в каждом дополнительном режущем блоке 700С может отличаться от набора вставок 710A, 710В в первом и втором режущих блоках 700А, 700В по любой характеристике, описанной в данном документе, или любой комбинации характеристик.

Реферат

Группа изобретений относится к области создания туннелей или подземных дорог. Режущая головка для врубовой машины, предназначенной для создания туннелей или подземных дорог, имеющая цилиндрическую конфигурацию и содержащая выполненный с возможностью вращения корпус, кольцевые роликовые ножи, установленные по окружному периметру режущей головки и имеющие острую кольцевую режущую кромку, выполненную с возможностью нижней зарубки горной породы, и режущие блоки, которые установлены на корпусе режущей головки и каждый из которых содержит кожух и вал. Режущие блоки содержат режущие блоки разных типов, по меньшей мере первого и второго типов. Режущий блок первого типа имеет первый выполненный с возможностью вращения нож, содержащий первое дисковое полотно и первый набор вставок для абразивной обработки горной породы. Вставки первого набора установлены в радиально периферийной части первого дискового полотна и выступают из данного полотна в наружном направлении. Режущий блок второго типа имеет второй выполненный с возможностью вращения нож, содержащий второе дисковое полотно и второй набор вставок для абразивной обработки горной породы. Вставки второго набора установлены в радиально периферийной части дискового полотна и выступают из данного полотна в наружном направлении. По меньшей мере первый и второй разные типы режущих блоков отличаются друг от друга по меньшей мере наборами соответствующих вставок. Количество вставок в первом ноже отличается от количества вставок во втором ноже. Обеспечивается создание туннеля с переменной площадью сечения в пределах максимального и минимального диапазона резания, создание врубовой машины, работающей в режиме «нижней зарубки», создание ножа, имеющего оптимизированные геометрические параметры резания и оптимизированные геометрические параметры для обеспечения баланса между прочностью ножа и уменьшением его износа. 2 н.п. и 11 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Горная машина с движущимися дисковыми резцами (варианты)

Проходческий комбайн

Комментарии