Роющая, поддерживающая и анкерующая комплексная машинная система для быстрого рытья скважины и способ ее применения - RU2748265C1

Код документа: RU2748265C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к технической области горного оборудования и, в частности, к роющей, поддерживающей и анкерующей комплексной машинной системе для быстрого рытья скважины и способу ее применения.

ОПИСАНИЕ СВЯЗАННОГО УРОВНЯ ТЕХНИКИ

[0002] По мере увеличения глубины добычи добывающей шахты, напряжение в грунте, а также напряжение в окружающей породе и деформация, становятся сложными и разнообразными. Анкерная решетчатая опора используется в большинстве случаев тоннельной добычи ввиду хорошего эффекта поддерживания, широкого диапазона применения, гибкости адаптации к изменениям в соответствии с состоянием туннеля и других характеристик анкерной решетчатой опоры. Однако в существующем процессе тоннельного рытья эффективность механизированного рытья очень высока, а скорость поддержания тоннеля сильно отстает от скорости рытья. Ввиду серьезного расхождения времени рытья, времени поддержания и времени заанкеривания, время проходимости роющей машины намного меньше общего рабочего времени, и через большое количество времени роющая машина прекращает работу для выполнения операции поддержания. Одним вариантом решения серьезного расхождения между временем рытья, временем поддержания и временем заанкеривания является реализация параллельной операции рытья, поддержания и заанкеривания.

[0003] В CN104500086A раскрыт патент под названием «АВТОМАТИЧЕСКАЯ КОМПЛЕКСНАЯ МАШИНА ДЛЯ РЫТЬЯ И ЗААНКЕРИВАНИЯ ТОННЕЛЯ». Ее поддерживающая система включает лишь временную опору и опору на заанкеренных стержнях и не может решить проблему падения небольших фрагментов окружающей породы. Если анкерная решетка должна быть установлена, к рабочей секции необходимо приблизиться вручную, и бурильная головка должна быть остановлена для обеспечения безопасности рабочих. Таким образом, параллельная операция рытья, поддержания и заанкеривания не может быть реализована, а пыль, шумы и другие факторы также существенно снижают безопасность рабочих. Ее бурильная часть может выполнять бурение только за одну подачу каждый раз при прекращении работы буровой части, и эффективность при этом относительно низка.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Техническая задача

[0004] Для решения указанной выше проблемы, в настоящем изобретении представлена роющая, поддерживающая и анкерующая комплексная машинная система для быстрого рытья скважины.

Техническое решение

[0005] Для достижения указанной выше цели в настоящем изобретении используются следующие технические средства.

[0006] В настоящем изобретении представлена роющая, поддерживающая и анкерующая комплексная машинная система для быстрого рытья скважины, содержащая корпус роющей машины продольно-осевого типа, причем на корпусе роющей машины продольно-осевого типа расположены: буровая часть, выполненная с возможностью подачи и используемая для бурения секции, анкерующая и поддерживающая часть, перемещающаяся гибким образом, работающая под множеством углов, а также используемая для приведения в действие анкерного стержня в месте бурения, и отбойная перегородка, участвующая во временном поддержании и защите анкерующей и поддерживающей части.

[0007] Кроме того, буровая часть включает нижнюю пластину буровой части, приваренную к корпусу роющей машины продольно-осевого типа, цилиндрический рельс скольжения, расположенный на нижней пластине буровой части, первый скользящий блок, соответствующим образом расположенный на цилиндрическом рельсе скольжения, при этом первый скользящий блок соединен с основанием, подающий гидравлический цилиндр соединен между основанием и нижней пластиной буровой части, основание шарнирно сочленено с поворотным элементом, выполненным с возможностью поворота влево и вправо, при этом поворотный элемент приводится в действие с помощью поворотного гидравлического цилиндра, соединенного с основанием, при этом поворотный элемент шарнирно сочленен с буровой головкой, выполненной с возможностью наклона вверх и вниз, и буровая головка приводится в действие с помощью гидравлического цилиндра наклона, соединенного с поворотным элементом; анкерующая и поддерживающая часть включает нижнюю пластину анкерующей и поддерживающей части, приваренную к двум сторонам корпуса роющей машины продольно-осевого типа, при этом нижняя пластина анкерующей и поддерживающей части соединена с подающим скользящим блоком через рельс скольжения, при этом подающий скользящий блок шарнирно сочленен с наклонным рельсом скольжения, выполненным с возможностью наклона вверх и вниз, наклонный скользящий блок соответствующим образом расположен на наклонном рельсе скольжения, при этом наклонный рельс скольжения приводится в действие с помощью гидравлического цилиндра наклона анкерующей и поддерживающей части, установленного на подающем скользящем блоке, второй роторный двигатель, расположенный на наклонном скользящем блоке, при этом второй роторный двигатель шарнирно сочленен с первым роторным двигателем, гидравлический цилиндр двигателя, приводящий в действие первый роторный двигатель для наклона вверх и вниз, расположенный на втором роторном двигателе, и первый роторный двигатель соединен с машиной для сверления анкерного стержня через скользящий блок машины для сверления анкерного стержня; а отбойная перегородка включает нижнюю пластину отбойной перегородки, приваренную на задней стороне корпуса роющей машины продольно-осевого типа, скользящая пластина отбойной перегородки расположена с возможностью скольжения на нижней пластине отбойной перегородки посредством рельса скольжения отбойной перегородки, при этом скользящая пластина отбойной перегородки приводится в скольжение с помощью гидравлического цилиндра продвижения и отвода отбойной перегородки, установленного на нижней пластине отбойной перегородки, при этом скользящая пластина отбойной перегородки шарнирно сочленена с первой отбойной перегородкой, выполненной с возможностью наклона вверх и вниз, при этом первая отбойная перегородка приводится в действие с помощью гидравлического цилиндра наклона отбойной перегородки, установленного на скользящей пластине отбойной перегородки, при этом первая отбойная перегородка шарнирно сочленена со второй отбойной перегородкой, участвуя в установке и временном поддержании анкерной решетки, а вторая отбойная перегородка приводится в действие для выравнивания с помощью гидравлического цилиндра выравнивания отбойной перегородки, установленного на первой отбойной перегородке.

[0008] В отличие от буровой части всей роющей машины, буровая часть может выполнять движение подачи и может продвигаться больше, при этом останавливаясь для работы, для того, чтобы повысить эффективность работы. Первый роторный двигатель, второй роторный двигатель и гидравлический цилиндр двигателя вместе образуют запястное соединение наподобие запястья человека, так что машина для сверления анкерного стержня является более гибкой в работе и может лучше адаптироваться к сложной рабочей среде скважины.

[0009] Кроме того, каждый из подающего гидравлического цилиндра, поворотного гидравлического цилиндра, гидравлического цилиндра наклона, гидравлического цилиндра наклона анкерующей и поддерживающей части, гидравлического цилиндра выравнивания отбойной перегородки, гидравлического цилиндра наклона отбойной перегородки и гидравлического цилиндра продвижения и отвода отбойной перегородки представляет собой гидравлический сервоцилиндр, так что может быть реализовано управление с отрицательной обратной связью. Первый роторный двигатель и второй роторный двигатель управляют углом вращения с помощью роторного энкодера, что может сделать управление более точным.

[0010] Кроме того, форма передней части второй отбойной перегородки представляет собой изогнутую решетку, которая, с одной стороны, может лучше подойти под форму верхней части тоннеля, а с другой стороны, может ввести анкерный стержень в верхний пласт и боковую стенку тоннеля через вторую отбойную перегородку.

[0011] Кроме того, движение наклона первой отбойной перегородки происходит синхронно с движением выравнивания второй отбойной перегородки, так что эффективность работы может быть повышена.

[0012] Кроме того, рабочая амплитуда основания составляет от 0 мм до 2000 мм, амплитуда поворота поворотного элемента составляет от -35 градусов до 35 градусов, амплитуда наклона буровой головки составляет от -15 градусов до 35 градусов, амплитуда движения скользящей пластины отбойной перегородки составляет от 0 мм до 2000 мм, амплитуда наклона первой отбойной перегородки составляет от 10 градусов до 80 градусов, а амплитуда регулировки между второй отбойной перегородкой и первой отбойной перегородкой составляет от 120 градусов до 180 градусов.

[0013] В настоящем изобретении также представлен способ применения вышеуказанной системы, в частности, включающий следующие этапы:

[0014] (а) перемещение корпуса роющей машины продольно-осевого типа в секцию тоннеля, открытие передней опоры и задней опоры, размещение анкерной решетки рабочим на второй отбойной перегородке, выполнение первой отбойной перегородкой и второй отбойной перегородкой действия подъема и действия выравнивания под действием двух групп гидравлических цилиндров, продвижение скользящей пластины отбойной перегородки и выполнение отбойной перегородкой временного поддержания;

[0015] (б) прохождение подающего гидравлического цилиндра буровой части для толкания буровой головки для продвижения вперед на заданное расстояние, а затем предоставление обратной связи для управления подающим гидравлическим цилиндром для прекращения прохождения, и последующее совместное действие поворотного гидравлического цилиндра и гидравлического цилиндра наклона для того, чтобы буровая головка начала бурение секции тоннеля вдоль S-образной формы;

[0016] (в) одновременно с выполнением этапа (б), толкание подающего скользящего блока анкерующей и поддерживающей части для движения вперед на конкретное расстояние с помощью зубчатой рейки, прохождение гидравлического цилиндра наклона анкерующей и поддерживающей части на заданное расстояние и предоставление обратной связи для управления гидравлическим цилиндром наклона анкерующей и поддерживающей части для прекращения прохождения, так что наклонный рельс скольжения поворачивается на конкретный угол; и совместное действие первого роторного двигателя, второго роторного двигателя и гидравлического цилиндра двигателя для того, чтобы положение машины для сверления анкерного стержня изменилось на конкретное положение, и выполнение машиной для сверления анкерного стержня действия по приведению в действие анкерного стержня для поддержания анкерной решетки на верхнем пласте тоннеля;

[0017] (г) после завершения буровой головкой круга бурения S-образной секции, прохождение подающего гидравлического цилиндра на конкретное расстояние для выполнения следующего круга бурения S-образной секции, и, в то же время, поворот второго роторного двигателя анкерующей и поддерживающей части против часовой стрелки на конкретный угол для приведения в действие следующего анкерного стержня;

[0018] (д) после завершения приведения в действие анкерного стержня на секции анкерующей и поддерживающей частью, перемещение скользящей пластины отбойной перегородки назад, выход скользящей пластины отбойной перегородки из временного поддержания и перемещение подающего скользящего блока вперед для выполнения поддержания анкерным стержнем следующей секции; и

[0019] (е) после завершения второго круга бурения S-образной секции буровой головкой, втягивание подающего гидравлического цилиндра, возврат буровой головки в исходное положение, перемещение подающего скользящего блока анкерующей и поддерживающей части назад до конца, совместное действие гидравлического цилиндра наклона анкерующей и поддерживающей части, первого роторного двигателя, второго роторного двигателя и гидравлического цилиндра двигателя, возврат анкерующей и поддерживающей части в исходное положение, втягивание передней опоры и задней опоры корпуса роющей машины продольно-осевого типа, и перемещение корпуса роющей машины продольно-осевого типа вперед в следующую секцию тоннеля для повторения действий этапов (а)-(е).

Полезный эффект

[0020] Полезными эффектами настоящего изобретения являются следующие.

[0021] Конструкция настоящего изобретения является простой, и в ней буровая часть может выполнять движение подачи и может продвигаться больше, при этом останавливаясь для работы, для того чтобы повысить эффективность работы. Первый роторный двигатель, второй роторный двигатель и гидравлический цилиндр двигателя вместе образуют запястное соединение наподобие запястья человека, так что машина для сверления анкерного стержня является более гибкой в работе и может лучше адаптироваться к сложной рабочей среде скважины. Благодаря конструкции защитной пластины, решается проблема расхождения времени рытья, времени поддержания и времени заанкеривания в существующем процессе рытья тоннеля, а также значительно повышается эффективность рытья.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0022] Для более ясного описания технических решений в вариантах реализации настоящего изобретения или в уровне техники, ниже будут вкратце приведены сопроводительные чертежи, необходимые для описания вариантов реализации или уровня техники. Очевидно, что на чертежах в нижеследующем описании представлены лишь некоторые варианты реализации настоящего изобретения, и специалист в данной области техники сможет получить другие чертежи, опираясь на эти чертежи, без каких-либо творческих усилий.

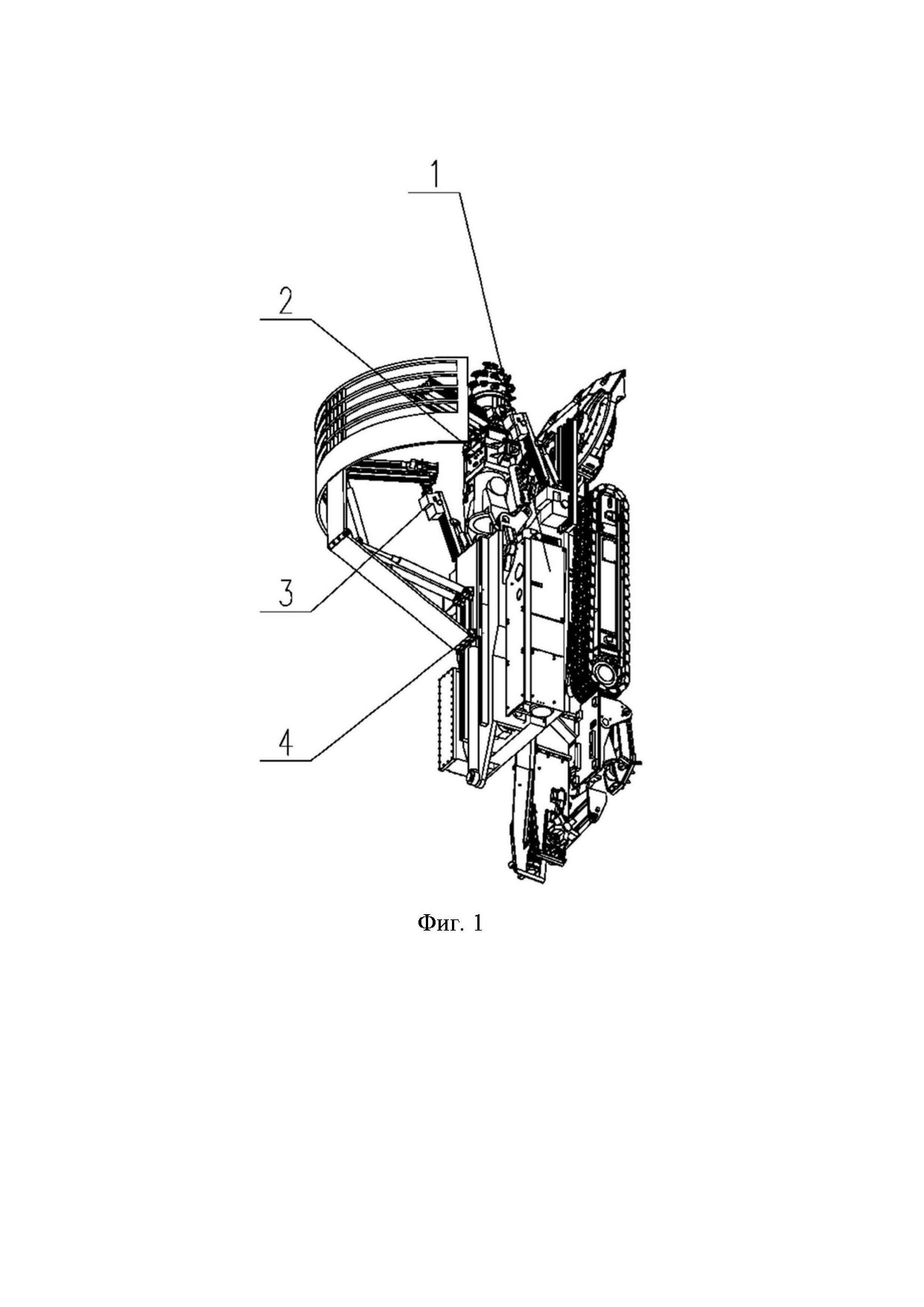

[0023] ФИГ. 1 представляет собой конструктивную блок-схему в соответствии с настоящим изобретением.

[0024] ФИГ. 2 представляет собой конструктивную блок-схему буровой части в соответствии с настоящим изобретением.

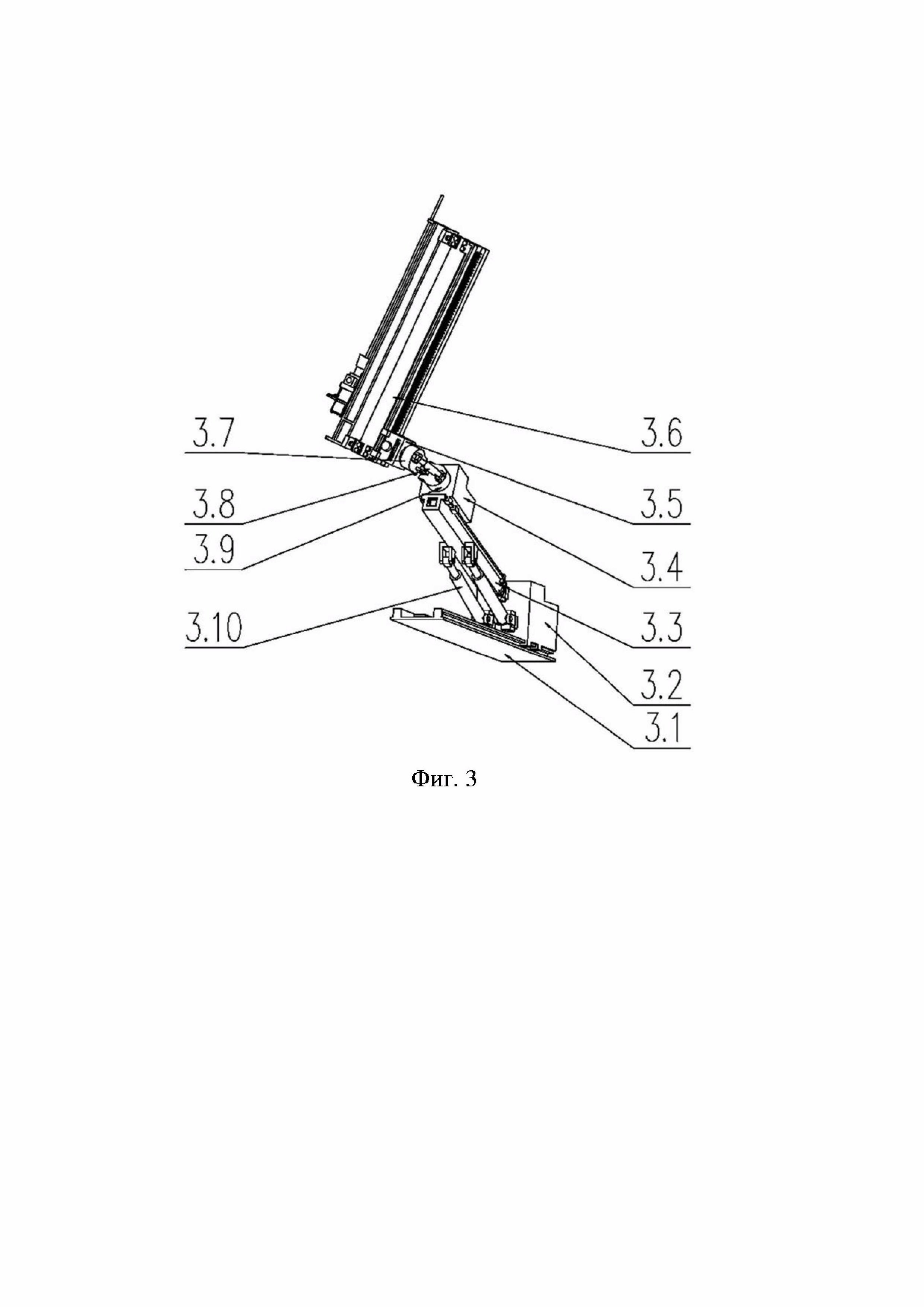

[0025] ФИГ. 3 представляет собой конструктивную блок-схему анкерующей и поддерживающей части в соответствии с настоящим изобретением.

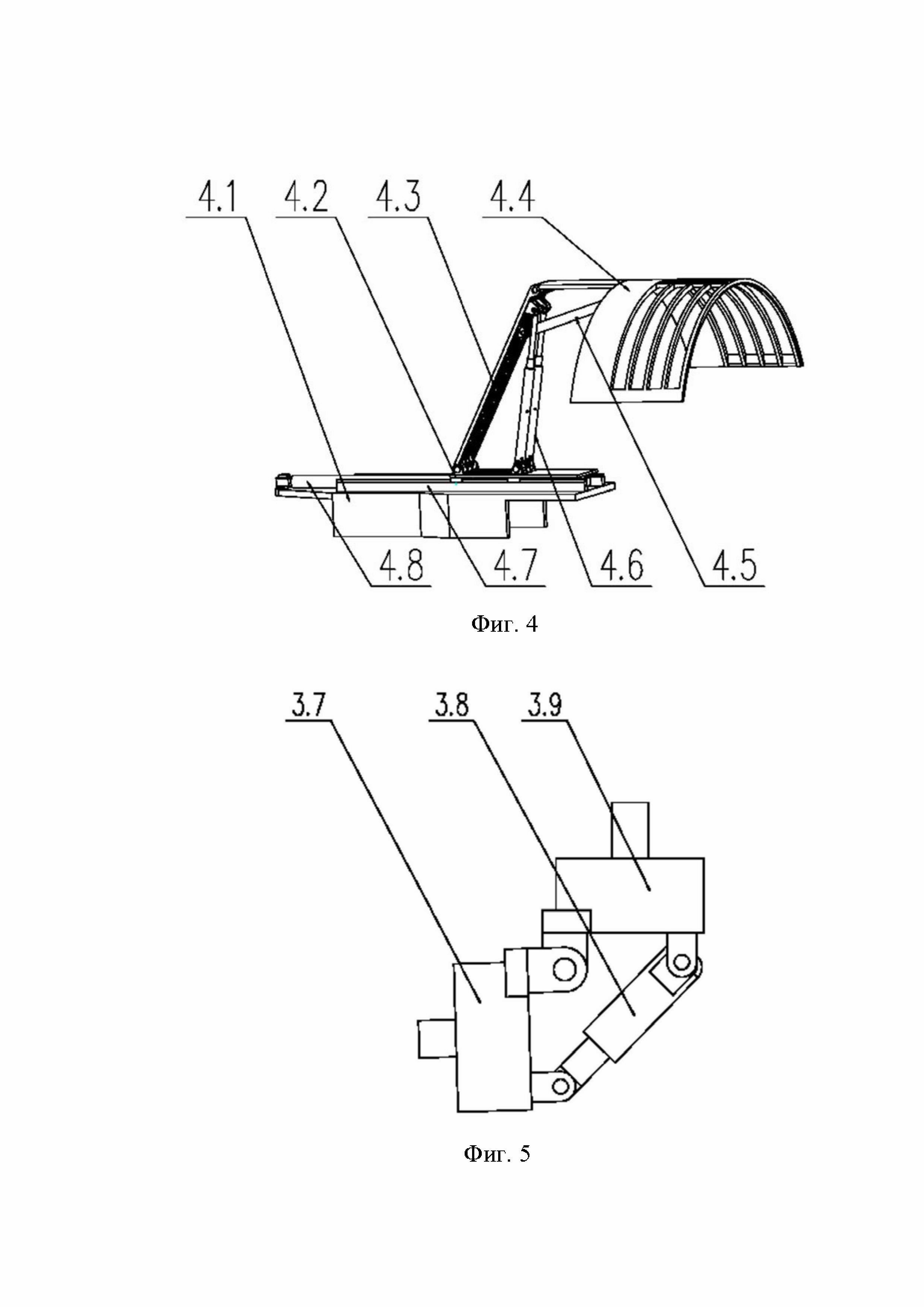

[0026] ФИГ. 4 представляет собой конструктивную блок-схему отбойной перегородки в соответствии с настоящим изобретением.

[0027] ФИГ. 5 представляет собой конструктивную блок-схему запястного соединения наподобие запястья человека, соединяющего машину для сверления анкерного стержня со скользящим блоком наклона на ФИГ. 3.

[0028] На фигурах: 1 корпус роющей машины продольно-осевого типа; 2 буровая часть; 2.1 нижняя пластина буровой части; 2.2 буровая головка; 2.3 поворотный элемент; 2.4 основание; 2.5 первый скользящий блок; 2.6 подающий гидравлический цилиндр; 2.7 поворотный гидравлический цилиндр; 2.8 цилиндрический рельс скольжения; 2.9 гидравлический цилиндр наклона; 3 анкерующая и поддерживающая часть; 3.1 нижняя пластина анкерующей и поддерживающей части; 3.2 подающий скользящий блок; 3.3 наклонный рельс скольжения; 3.4 наклонный скользящий блок; 3.5 скользящий блок машины для сверления анкерного стержня; 3.6 машина для сверления анкерного стержня; 3.7 первый роторный двигатель; 3.8 гидравлический цилиндр двигателя; 3.9 второй роторный двигатель; 3.10 гидравлический цилиндр наклона анкерующей и поддерживающей части; 4 отбойная перегородка; 4.1 нижняя пластина отбойной перегородки; 4.2 скользящая пластина отбойной перегородки; 4.3 первая отбойная перегородка; 4.4 вторая отбойная перегородка; 4.5 гидравлический цилиндр выравнивания отбойной перегородки; 4.6 гидравлический цилиндр наклона отбойной перегородки; 4.7 рельс скольжения отбойной перегородки; 4.8 гидравлический цилиндр продвижения и отвода отбойной перегородки.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0029] Далее ясно и полно описаны технические решения вариантов реализации настоящего изобретения со ссылкой на сопроводительные чертежи вариантов реализации настоящего изобретения. Безусловно, описанные варианты реализации являются лишь некоторыми, а не всеми вариантами реализации настоящего изобретения. Все другие варианты реализации, полученные специалистом в данной области техники на основе вариантов реализации настоящего изобретения, без творческого труда будут подпадать под объем защиты настоящего изобретения.

[0030] Как показано на ФИГ. 1 - ФИГ. 5, в вариантах реализации представлена роющая, поддерживающая и анкерующая комплексная машинная система для быстрого рытья скважины.

[0031] Система включает корпус 1 роющей машины продольно-осевого типа, причем на корпусе 1 роющей машины продольно-осевого типа расположены: буровая часть 2, выполненная с возможностью подачи и используемая для бурения секции, анкерующая и поддерживающая часть 3, перемещающаяся гибким образом, работающая под множеством углов, а также используемая для приведения в действие анкерного стержня в месте бурения, и отбойная перегородка 4, участвующая во временном поддержании и защите анкерующей и поддерживающей части.

[0032] Буровая часть 2 включает нижнюю пластину 2.1 буровой части, приваренную к корпусу 1 роющей машины продольно-осевого типа, цилиндрический рельс 2.8 скольжения расположен на нижней пластине 2.1 буровой части, первый скользящий блок 2.5 соответствующим образом расположен на цилиндрическом рельсе 2.8 скольжения, первый скользящий блок 2.5 соединен с основанием 2.4, подающий гидравлический цилиндр 2.6 соединен между основанием 2.4 и нижней пластиной 2.1 буровой части, рабочая амплитуда основания составляет от 0 мм до 2000 мм, функция основания заключается в бурении более глубокой секции после бурения секции без перемещения корпуса машины для повышения эффективности бурения, основание 2.4 шарнирно сочленено с поворотным элементом 2.3, выполненным с возможностью поворота влево и вправо, поворотный элемент 2.3 приводится в действие с помощью поворотного гидравлического цилиндра 2.7, соединенного с основанием 2.4, поворотный элемент 2.3 шарнирно сочленен с буровой головкой 2.2, выполненной с возможностью наклона вверх и вниз, буровая головка 2.2 приводится в действие с помощью гидравлического цилиндра 2.9 наклона, соединенного с поворотным элементом 2.3, амплитуда поворота поворотного элемента 2.3 составляет от -35 градусов до 35 градусов, буровая головка 2.2 и поворотный элемент 2.3 соединены посредством пары штифтов, и амплитуда наклона буровой головки 2.2 составляет от -15 градусов до 15 градусов. Благодаря совместному действию поворотного гидравлического цилиндра и гидравлического цилиндра наклона, буровая головка может выполнять бурение S-образной секции.

[0033] Анкерующая и поддерживающая часть 3 включает нижнюю пластину 3.1 анкерующей и поддерживающей части, приваренную к двум сторонам корпуса 1 роющей машины продольно-осевого типа, нижняя пластина 3.1 анкерующей и поддерживающей части соединена с подающим скользящим блоком 3.2 через рельс скольжения, подающий скользящий блок 3.2 подает мощность путем соединения с зубчатой рейкой для толкания подающего скользящего блока для движения вперед и назад вдоль направления рельса скольжения, подающий скользящий блок 3.2 шарнирно сочленен с наклонным рельсом 3.3 скольжения, выполненным с возможностью наклона вверх и вниз, наклонный скользящий блок 3.4 соответствующим образом расположен на наклонном рельсе 3.3 скольжения, наклонный скользящий блок 3.4 подает мощность посредством зубчатой рейки для приведения в действие наклонного скользящего блока для движения вперед и назад вдоль направления наклонного рельса скольжения, наклонный рельс 3.3 скольжения приводится в действие с помощью гидравлического цилиндра 3.10 наклона анкерующей и поддерживающей части, установленного на подающем скользящем блоке 3.2, второй роторный двигатель 3.9, расположенный на наклонном скользящем блоке 3.4, при этом второй роторный двигатель 3.9 шарнирно сочленен с первым роторным двигателем 3.7, гидравлический цилиндр 3.8 двигателя, приводящий в действие первый роторный двигатель 3.7 для наклона вверх и вниз, расположенный на втором роторном двигателе 3.9, первый роторный двигатель 3.7 соединен с машиной 3.6 для сверления анкерного стержня через скользящий блок 3.5 машины для сверления анкерного стержня; и первый роторный двигатель 3.7, второй роторный двигатель 3.9 и гидравлический цилиндр 3.8 двигателя вместе образуют запястное соединение наподобие запястья человека, так что машина для сверления анкерного стержня является более гибкой в работе и может лучше адаптироваться к сложной рабочей среде скважины. Первый роторный двигатель и второй роторный двигатель соединены, соответственно, со скользящим блоком машины для сверления анкерного стержня и наклонным скользящим блоком, машина для сверления анкерного стержня может скользить относительно скользящего блока машины для сверления анкерного стержня через зубчатую рейку, а первый роторный двигатель 3.7 и второй роторный двигатель 3.9 управляют углом вращения с помощью роторного энкодера, а также реализуют точное управление положением машины для сверления анкерного стержня посредством управления роторным энкодером с обратной связью и сервосистемы гидравлического цилиндра двигателя.

[0034] Отбойная перегородка 4 включает нижнюю пластину 4.1 отбойной перегородки, приваренную на задней стороне корпуса 1 роющей машины продольно-осевого типа, скользящая пластина 4.2 отбойной перегородки расположена с возможностью скольжения на нижней пластине 4.1 отбойной перегородки посредством рельса 4.7 скольжения отбойной перегородки, при этом скользящая пластина 4.2 отбойной перегородки приводится в скольжение с помощью гидравлического цилиндра 4.8 продвижения и отвода отбойной перегородки, установленного на нижней пластине 4.1 отбойной перегородки, скользящая пластина 4.2 отбойной перегородки шарнирно сочленена с первой отбойной перегородкой 4.3, выполненной с возможностью наклона вверх и вниз, первая отбойная перегородка 4.3 приводится в действие с помощью гидравлического цилиндра 4.6 наклона отбойной перегородки, установленного на скользящей пластине 4.2 отбойной перегородки, первая отбойная перегородка 4.3 шарнирно сочленена со второй отбойной перегородкой 4.4, участвуя в установке и временном поддержании анкерной решетки, а вторая отбойная перегородка 4.4 приводится в действие для выравнивания с помощью гидравлического цилиндра 4.5 выравнивания отбойной перегородки, установленного на первой отбойной перегородке 4.3. Амплитуда движения скользящей пластины 4.2 отбойной перегородки составляет от 0 мм до 2000 мм, амплитуда наклона первой отбойной перегородки 4.3 составляет от 10 градусов до 80 градусов, а амплитуда регулировки между второй отбойной перегородкой 4.4 и первой отбойной перегородкой 4.3 составляет от 120 градусов до 180 градусов. Форма передней части второй отбойной перегородки 4.4 представляет собой изогнутую решетку, которая с одной стороны может лучше подойти под форму верхней части тоннеля, а с другой стороны может ввести анкерный стержень в верхний пласт и боковую стенку тоннеля через вторую отбойную перегородку. Движение наклона первой отбойной перегородки 4.3 происходит синхронно с движением выравнивания второй отбойной перегородки 4.4, так что эффективность работы может быть повышена.

[0035] В вариантах реализации также представлен способ применения вышеуказанной системы, в частности, включающий следующие этапы:

[0036] (а) перемещение корпуса 1 роющей машины продольно-осевого типа в секцию тоннеля, открытие передней опоры и задней опоры, размещение анкерной решетки рабочим на второй отбойной перегородке 4.4, выполнение первой отбойной перегородкой 4.3 и второй отбойной перегородкой 4.4 действия подъема и действия выравнивания под действием двух групп гидравлических цилиндров, продвижение скользящей пластины 4.2 отбойной перегородки и выполнение отбойной перегородкой 4 временного поддержания;

[0037] (б) прохождение подающего гидравлического цилиндра 2.6 буровой части 2 для толкания буровой головки 2.2 для продвижения вперед на заданное расстояние, а затем предоставление обратной связи для управления подающим гидравлическим цилиндром 2.6 для прекращения прохождения, и последующее совместное действие поворотного гидравлического цилиндра 2.7 и гидравлического цилиндра 2.9 наклона для того, чтобы буровая головка 2.2 начала бурение секции тоннеля вдоль S-образной формы;

[0038] (в) одновременно с выполнением этапа (б), толкание подающего скользящего блока 3.2 анкерующей и поддерживающей части 3 для движения вперед на конкретное расстояние с помощью зубчатой рейки, прохождение гидравлического цилиндра 3.10 наклона анкерующей и поддерживающей части на заданное расстояние и предоставление обратной связи для управления гидравлическим цилиндром наклона анкерующей и поддерживающей части для прекращения прохождения, так что наклонный рельс 3.3 скольжения поворачивается на конкретный угол; и совместное действие первого роторного двигателя 3.7, второго роторного двигателя 3.9 и гидравлического цилиндра 3.8 двигателя для того, чтобы положение машины 3.6 для сверления анкерного стержня изменилось на конкретное положение, и выполнение машиной 3.6 для сверления анкерного стержня действия по приведению в действие анкерного стержня для поддержания анкерной решетки на верхнем пласте тоннеля;

[0039] (г) после завершения буровой головкой 2.2 круга бурения S-образной секции, прохождение подающего гидравлического цилиндра 2.6 на конкретное расстояние для выполнения следующего круга бурения S-образной секции, и, в то же время, поворот второго роторного двигателя 3.9 анкерующей и поддерживающей части 3 против часовой стрелки на конкретный угол для приведения в действие следующего анкерного стержня;

[0040] (д) после завершения приведения в действие анкерного стержня на секции анкерующей и поддерживающей частью 3, перемещение скользящей пластины 4.2 отбойной перегородки назад, выход скользящей пластины 4.2 отбойной перегородки из временного поддержания и перемещение подающего скользящего блока 3.2 вперед для выполнения поддержания анкерным стержнем следующей секции; и

[0041] (е) после завершения второго круга бурения S-образной секции буровой головкой 2.2, втягивание подающего гидравлического цилиндра 2.6, возврат буровой головки 2.2 в исходное положение, перемещение подающего скользящего блока 3.2 анкерующей и поддерживающей части 3 назад до конца, совместное действие гидравлического цилиндра 3.10 наклона анкерующей и поддерживающей части, первого роторного двигателя 3.7, второго роторного двигателя 3.9 и гидравлического цилиндра 3.8 двигателя, возврат анкерующей и поддерживающей части 3 в исходное положение, втягивание передней опоры и задней опоры корпуса 1 роющей машины продольно-осевого типа, и перемещение корпуса 1 роющей машины продольно-осевого типа вперед в следующую секцию тоннеля для повторения действий этапов (а)-(е).

[0042] Очевидно, что специалистом в данной области техники могут быть произведены различные модификации и вариации в отношении настоящего изобретения без выхода за рамки сущности и объема настоящего изобретения. Таким образом, если такие модификации и вариации настоящего изобретения попадают в пределы объема формулы настоящего изобретения и ее эквивалентных технологий, то подразумевается, что настоящее изобретение также включает эти изменения и вариации.

Реферат

Роющая, поддерживающая и анкерующая комплексная машинная система для быстрого рытья скважины содержит корпус (1), продольно-осевого типа, на корпусе (1) расположены: буровая часть (2), анкерующая и поддерживающая часть (3) и отбойная перегородка (4), при этом буровая часть (2) содержит нижнюю пластину (2.1) буровой части, приваренную к корпусу (1), цилиндрический рельс (2.8) скольжения, расположенный на нижней пластине (2.1), первый скользящий блок (2.5), расположенный на цилиндрическом рельсе (2.8). Первый скользящий блок (2.5) соединен с основанием (2.4), подающий гидравлический цилиндр (2.6) соединен между основанием (2.4) и нижней пластиной (2.1), основание (2.4) шарнирно сочленено с поворотным элементом (2.3), при этом поворотный элемент (2.3) приводится в действие с помощью поворотного гидравлического цилиндра (2.7), соединенного с основанием (2.4). Поворотный элемент (2.3) шарнирно сочленен с буровой головкой (2.2), выполненной с возможностью наклона вверх и вниз, и буровая головка (2.2) приводится в действие с помощью гидравлического цилиндра (2.9), соединенного с поворотным элементом (2.3). Анкерующая и поддерживающая часть (3) содержит нижнюю пластину (3.1), приваренную к двум сторонам корпуса (1), при этом нижняя пластина (3.1) соединена с подающим скользящим блоком (3.2) через рельс скольжения. Подающий скользящий блок (3.2) шарнирно сочленен с наклонным рельсом (3.3), наклонный скользящий блок (3.4) соответствующим образом расположен на наклонном рельсе (3.3), при этом наклонный рельс (3.3) приводится в действие с помощью гидравлического цилиндра (3.10), установленного на подающем скользящем блоке (3.2). Второй роторный двигатель (3.9), расположенный на наклонном скользящем блоке (3.4), шарнирно сочленен с первым роторным двигателем (3.7), гидравлический цилиндр (3.8) двигателя, приводящий в действие первый роторный двигатель (3.7), расположенный на втором роторном двигателе (3.9), и первый роторный двигатель (3.7) соединен с машиной (3.6) для сверления анкерного стержня через скользящий блок (3.5) машины для сверления анкерного стержня. Отбойная перегородка содержит нижнюю пластину (4.1) отбойной перегородки, приваренную на задней стороне корпуса (1), скользящая пластина (4.2) отбойной перегородки расположена с возможностью скольжения на нижней пластине (4.1) отбойной перегородки посредством рельса (4.7) скольжения отбойной перегородки, при этом скользящая пластина (4.2) отбойной перегородки приводится в скольжение с помощью гидравлического цилиндра (4.8), установленного на нижней пластине (4.1). Скользящая пластина (4.2) отбойной перегородки шарнирно сочленена с первой отбойной перегородкой (4.3). Первая отбойная перегородка (4.3) приводится в действие с помощью гидравлического цилиндра (4.6), установленного на скользящей пластине (4.2), при этом первая отбойная перегородка (4.3) шарнирно сочленена со второй отбойной перегородкой (4.4), участвуя в установке и временном поддержании анкерной решетки, а вторая отбойная перегородка (4.4) приводится в действие для выравнивания с помощью гидравлического цилиндра (4.5) выравнивания отбойной перегородки, установленного на первой отбойной перегородке (4.3). 2 н. и 4 з.п. ф-лы, 5 ил.

Формула

Документы, цитированные в отчёте о поиске

Горнодобывающее транспортное средство и способ его энергоснабжения

Комментарии