Устройство дробления породы комбинированного импульсного и механического действия - RU2683606C1

Код документа: RU2683606C1

Чертежи

Описание

ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройствам дробления породы комбинированного импульсного и механического действия, наиболее подходящих для бурения или дробления породы с высоким коэффициентом твердости по Протодьяконову.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Согласно данным «Статистического отчета по мировой энергетике» «Бритиш Петролеум» за 2015 г, Китай по-прежнему занимает первое место в мире по потреблению энергии: на Китай приходится 23% от общемирового объема потребления энергии и 61% от чистого роста объема потребления по миру. Из них 66,03% приходится на потребление угля. Предполагается, что уголь еще долго будет для Китая незаменимым основным энергоносителем. В «Кратком плане национального научно-технологического развития в средне- и долгосрочной перспективе (2006-2020)» отмечается важность внедрения технологии безопасной и эффективной разработки и использования запасов угля. Согласно этому плану, необходимо вести целенаправленную разработку технологий добычи угля из рудных тел в глубокозалегающих пластах. В 2011 г Управление национальной энергетики Китая подготовило Двенадцатый пятилетний план развития национальной энергетики и технологии, согласно которому основным направлением исследований в будущем должна стать эффективная разработка запасов угля в сложных геологических условиях, а изучение и развитие комбинированных технологий проходки и добычи угля в глубокозалегающих пластах должны встать во главу угла.

В настоящее время добыча угля постепенно все чаще ведется в глубокозалегающих пластах, при этом безопасная и эффективная разработка угля в таких пластах предъявляет более жесткие требования к способам добычи и используемому оборудованию. При увеличении напряжения в пласте возрастают и модуль эластиности, твердость и прочностные характеристики породы в глубокозалегающих пластах, при этом предел прочности при одноосном сжатии может превышать 150 МПа. Чтобы такие способы добычи, как взрывные работы на рудном теле, разрядка напряжений и крепление выработок, были эффективны, необходимо перед началом таких работ провести бурение породы. Однако эффективную разработку рудных тел в глубокозалегающих пластах затрудняют такие проблемы, как низкая эффективность бурения и сильное запыление от твердой породы. В настоящее время широко применяются два подхода к бурению породы в подземных угольных шахтах: механическая резка и ударная нагрузка. Механическая резка требует частой замены ножей в связи с быстрым износом, поэтому этот способ применяется, главным образом, для дробления породы с коэффициентом твердости по Протодьяконову f≤8. Метод ударной нагрузки позволяет обеспечить дробление большинства типов пород, однако при разработке сверхтвердых пород (f>15) наблюдаются такие проблемы, как сильный износ и выпадение сферических кнопок, низкая эффективность дробления, сильное запыление. Все эти проблемы непосредственно влияют на эффективность, качество дробления породы и сокращают срок службы и коэффициент надежности оборудования. Этим обусловливается актуальность проблемы эффективной разработки рудного тела в глубокозалегающих пластах методом безопасного дробления крепкой породы.

Еще один метод дробления породы заключается в дроблении с помощью высоконапорной водной струи. Такая струя или «стрела воды» бьет на высокой скорости и выполняет дробление и эрозию породы. Этот способ позволяет увеличить качество дробления и продлить срок службы ножей. Недостатком этого способа является то, что при непрерывной подаче высоконапорной водяной струи большое количество воды скапливается в зоне оборудования для дробления породы и отрицательно влияет на его функциональное состояние. Стандартный метод дробления с помощью непрерывной струи воды предусматривает гидравлический удар в одной точке, что ограничивает область применения и снижает качество дробления. К тому же, величина т.н. «застойного давления» недостаточна для развития внутренних напряжений и распространения трещин внутри крепкой породы, вследствие чего такая технология не находит применения для дробления породы. Мощность и качество дробления импульсного гидроудара значительно выше, чем у непрерывного гидроудара. Этот способ дробления позволяет создавать гидравлический удар в нескольких точках попеременно. В результате волны сжимающих усилий от нескольких источников накладываются друг на друга и отражаются на породу, вызывая объемное дробление и усталостные повреждения внутри нее. Также данный метод позволяет снизить коэффициент износа и объем потребления воды, а следовательно – продлить срок службы оборудования и создать более благоприятные условия для дробления породы механической ударной нагрузкой.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в том, чтобы сгладить недостатки существующего уровня техники и предложить способ комбинированного импульсного и механического дробления породы, пригодного для эффективного дробления породы с особо высоким коэффициентом твердости по Протодьяконову, что позволит снизить уровень сложности механического ударного дробления породы, сократить уровень запыления от осколков породы и продлить срок службы механических сферических кнопок.

Техническим решением согласно настоящему изобретению является устройство дробления породы комбинированного импульсного и механического действия, состоящий из ведущего рельса, щитового гидроцилиндра, силового блока гидроудара, буровой штанги, буровой головки, блока динамического уплотнителя, статических уплотнительных муфт, пружинных колец, статических уплотнительных колец, динамических уплотнительных колец и опорной платформы буровой головки. Опорная платформа буровой головки крепится на ведущем рельсе, корпус щитового гидроцилиндра шарнирно соединен с ведущим рельсом, шток поршня щитового гидроцилиндра шарнирно соединен с кожухом силового блока гидроудара, который закреплен на ведущем рельсе с возможностью скольжения, ведомый вал силового блока гидроудара соединен с одним концом буровой штанги с помощью резьбового соединения, а другой конец буровой штанги соединен с буровой головкой с помощью резьбового соединения, буровая штанга проходит через отверстие в опорной платформе буровой головки, блок динамического уплотнителя крепится на винты к кожуху силового блока гидроудара, высоконапорный водовпуск блока динамического уплотнителя, водовод внутри ведомого вала силового блока гидроудара, водовод внутри буровой штанги, водовод внутри буровой головки и генеративные полости каждой импульсной сферической кнопки соединены последовательно, а статические уплотнительные муфты неподвижно закреплены с помощью пружинных колец на концах буровой штанги, которые соединены с ведомым валом силового блока гидроудара и буровой головкой соответственно.

Предпочтительно, рубашка блока динамического уплотнителя крепится на винты к кожуху силового блока гидроудара, а внутренняя втулка блока динамического уплотнителя крепится на крепежные винты к рубашке блока динамического уплотнителя, при этом на рубашке и внутренней втулке блока динамического уплотнителя в соответствующих точках предусмотрен высоконапорный водовпуск, при этом между рубашкой и внутренней втулкой блока динамического уплотнителя имеется статическое высоконапорное уплотнение, состоящее из статических торцевых уплотнительных колец, а внутренняя поверхность внутренней втулки блока динамического уплотнителя имеет упрочненное хромированное покрытие.

Предпочтительно, ведомый вал силового блока гидроудара оснащен внутренним водоводом под прямым углом и несколькими канавками динамического кольцевого уплотнения.

Предпочтительно, на буровой штанге в ходе обработки на станке профилируются заплечик I и заплечик II, внешние диаметры которых соответствуют внешним диаметрам торцов, примыкающих к внешнему резьбовому соединению ведомого вала силового блока гидроудара и внутреннему резьбовому соединению буровой головки.

Предпочтительно, в буровую головку равномерно встроены несколько механических сферических кнопок и генеративных импульсных сферических кнопок, при этом края генеративных импульсных сферических кнопок расположены на расстоянии от краев механических сферических кнопок, а по периметру корпуса буровой головки предусмотрено несколько прорезей для удаления обломков породы.

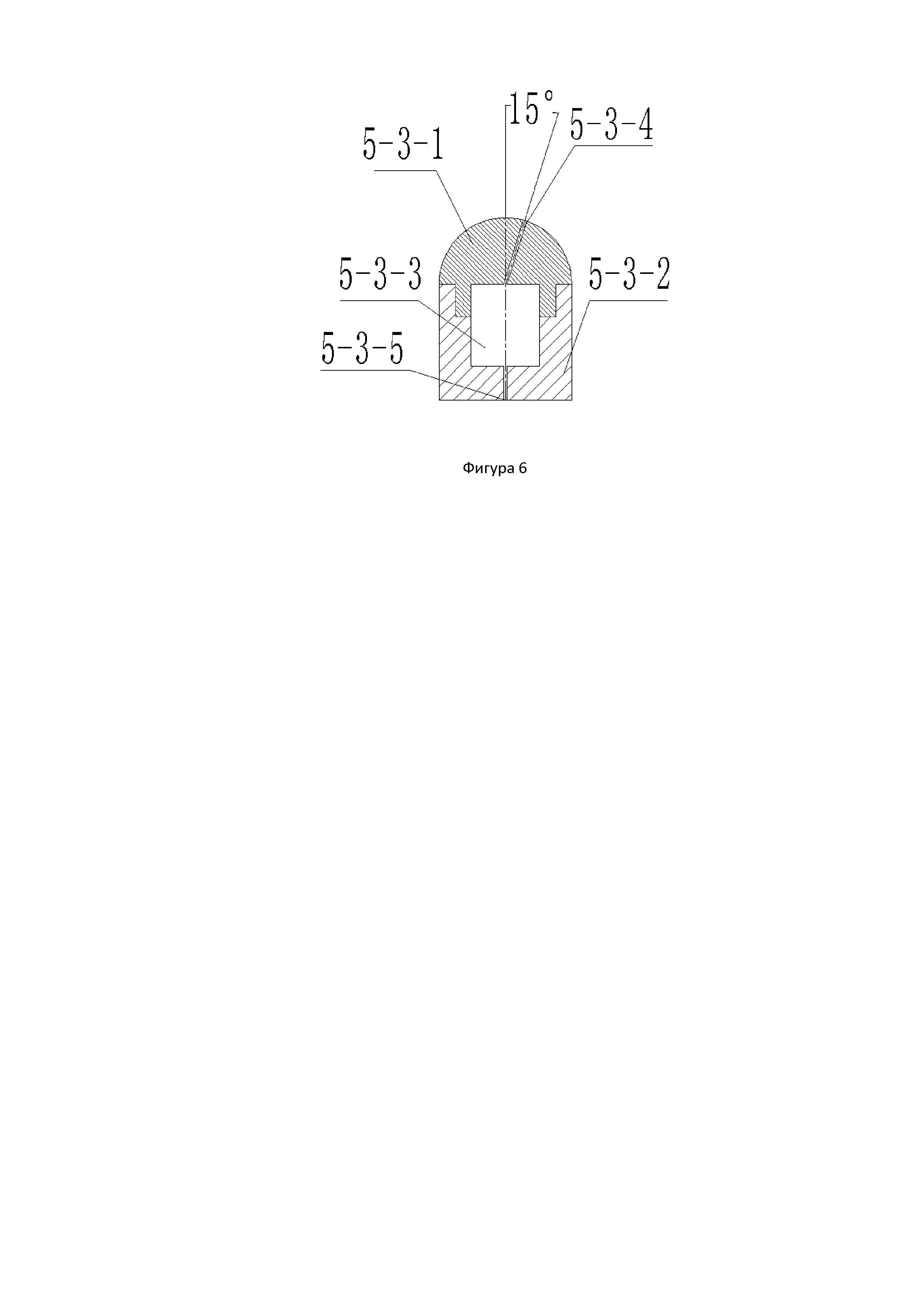

Предпочтительно, металлическая головка каждой генеративной импульсной сферической кнопки встроена в корпус импульсной кнопки, при этом внутри металлической головки импульсной сферической кнопки предусмотрен микроводовод I, в нижней части корпуса импульсной сферической кнопки предусмотрен микроводовод II, внутри металлической головки и корпуса импульсной сферической кнопки образована генерационная полость, при этом диаметры микроводоводов I и II составляют 1-2 мм, а внутренний угол между микроводоводом I и средней линией металлической головки импульсной сферической кнопки лежит в диапазоне от 10º до 15º.

Предпочтительно, для герметизации стыков между любыми двумя элементами, состоящими из ведомого вала силового блока гидроудара, рубашки и внутренней втулки блока динамического уплотнителя, буровой штанги и статических уплотнительных муфт, используются уплотнительные кольца, причем статические уплотнительные кольца и статические торцевые уплотнительные кольца изготовлены из бутадиен-нитрильного каучука, а динамические уплотнительные кольца изготовлены из политетрафторэтилена.

Предпочтительно, внутренние поверхности статических уплотнительных муфт имеют упрочненное хромированное покрытие.

Согласно изобретению, высоконапорная водяная струя из насоса высокого давления подается в водовод внутри ведомого вала силового блока гидроудара через водовпуск на рубашке и внутренней втулке динамического блока уплотнителя, а затем поступает через статическую уплотнительную муфту в водовод внутри буровой штанги, водовод внутри буровой головки и генеративную полость внутри генерирующей импульсной сферической кнопки. Во время работы силового блока гидроудара к буровой штанге и буровой головке прикладываются одновременно крутящий момент и периодически действующая ударная сила. Щитовой гидроцилиндр приводит в действие и двигает вперед силовой блок гидроудара, буровую штангу и буровую головку, сообщая определенное осевое усилие и прямолинейную скорость так, чтобы дробить породу посредством вращения буровой головки с периодическими толчками. Цикл бурения состоит из продвижения силового блока гидроудара, буровой штанги и буровой головки на расстояние, равное длине буровой штанги, за счет выдвижения штока поршня щитового гидроцилиндра. Возврат силового блока гидроудара в исходное положение обеспечивается за счет ослабления резьбового соединения между ведомым валом силового блока гидроудара и буровой штангой и отвода штока поршня щитового гидроцилиндра. К устройству подсоединяют еще одну буровую штангу такой же конструкции и размера. Выполняется новый цикл бурения, состоящий из выдвижения штока поршня гидроцилиндра, продвижения силового блока гидроудара, буровой штанги и буровой головки. По завершению цикла бурения штанги возвращаются на исходное положение в обратном порядке. Применение гидроудара обусловлено тем, что он обеспечивает более качественное дробление породы, чем механическая резка, а использование генерирующих импульсных сферических кнопок обусловлено тем, что высоконапорный импульсный гидроудар обеспечивает более качественное дробление породы, чем постоянный гидроудар. Таким образом, для максимальной эффективности в данном способе сочетаются положительные свойства механического удара и импульсного гидроудара. Высоконапорная водяная струя из насоса высокого давления подается в водовод внутри ведомого вала силового блока гидроудара через водовпуск на рубашке и внутренней втулке динамического блока уплотнителя, а затем поступает через статическую уплотнительную муфту в водовод внутри буровой штанги, водовод внутри буровой головки и генеративную полость внутри генерирующей импульсной сферической кнопки, при этом в породе образуются внутренние напряжения, и она разрушается изнутри. При этом механической оснастке буровой головки требуется значительно меньшее усилие для дробления породы. Все вышеперечисленное позволяет продлить срок службы механической оснастки, увеличить мощность дробления и эффективность разработки крепкой породы.

Положительный эффект изобретения заключается в том, что оно предлагает малогабаритное устройство, работающее на полном гидроприводе, отличающееся простой и компактной конструкцией, удобством в сборке и демонтаже, малыми габаритами щитового гидроцилиндра и силового блока гидроудара при сравнительно большой мощности и хорошей герметизацией, обеспечивая эффективное дробление породы с высоким коэффициентом твердости по Протодьяконову с помощью импульсной струи. Благодаря использованию импульсной струи от генерирующих сферических кнопок на породу оказывается ударное воздействие до начала бурения, что позволяет уменьшить ее прочность и упростить работу для механической оснастки буровой головки, и, следовательно, увеличить эффективность и мощность дробления. Также применение импульсной струи позволяет сократить уровень запыления от обломков породы, продлить срок службы механической оснастки за счет предварительной ударной нагрузки на породу до начала бурения, повысить безопасность и эффективность разработки месторождений энергоносителей, вследствие чего можно заключить, что изобретение является актуальным для устойчивого развития горнодобывающей отрасли Китая с социальной точки зрения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1a – схематическое представление конструкции устройства дробления породы комбинированного импульсного и механического действия согласно изобретению;

Фигура 1b – вид сверху Фигуры la;

Фигура 1c – увеличенное изображение детали А на Фигуре 1a;

Фигура 2 – вид в разрезе буровой штанги согласно изобретению;

Фигура 3a – схематическое представление конструкции буровой штанги согласно изобретению;

Фигура 3b – вид сбоку Фигуры 3a;

Фигура 4 – вид в разрезе динамического блока уплотнителей согласно изобретению;

Фигура 5 – вид в разрезе ведомого вала силового блока гидроудара согласно изобретению;

Фигура 6 – вид в разрезе генерирующей импульсной сферической кнопки согласно изобретению.

На чертежах: 1-ведущий рельс; 2-щитовой гидроцилиндр; 3-силовой блок гидроудара; 4-буровая штанга; 5-буровая головка; 6-динамический блок уплотнителей; 7-статическая уплотнительная муфта; 8-пружинное кольцо; 9-статическое уплотнительное кольцо; 10-динамическое уплотнительное кольцо; 11-опорная платформа буровой штанги; 3-1-ведомый вал силового блока гидроудара; 4-1-заплечик I буровой штанги; 4-2-внутреннее резьбовое соединение буровой штанги; 4-3-канавка пружинного кольца на буровой штанге; 4-4-водовод внутри буровой штанги; 4-5-заплечик II буровой штанги; 4-6-внешнее резьбовое соединение буровой штанги; 4-7-канавка статического уплотнительного кольца на буровой штанге; 5-1-механическая сферическая кнопка; 5-2-прорезь для удаления обломков; 5-3- генерирующая импульсная сферическая кнопка; 5-4-внутреннее резьбовое соединение буровой головки; 5-5- водовод внутри буровой головки; 5-6- канавка пружинного кольца на буровой головке; 6-1-рубашка динамического блока уплотнителей; 6-2-внутренняя втулка динамического блока уплотнителей; 6-3-статическое торцевое уплотнительное кольцо; 6-4-высоконапорный водовпуск; 6-5-крепежный винт; 3-1-1-канавка динамического уплотнительного кольца на ведомом валу; 3-1-2-водовод внутри ведомого вала; 3-1-3-внешнее резьбовое соединение ведомого вала; 3-1-4-канавка статического уплотнительного кольца на ведомом валу; 5-3-1-металлическая головка импульсной сферической кнопки; 5-3-2-корпус импульсной сферической кнопки; 5-3-3-генерирующая полость импульсной сферической кнопки; 5-3-4-микроводовод I; 5-3-5 -микроводовод II.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Ниже приводятся варианты осуществления изобретения со ссылкой на чертежи.

Механизм дробления породы комбинированного импульсного и механического действия согласно настоящему изобретению, главным образом состоит из ведущего рельса 1, щитового гидроцилиндра 2, силового блока гидроудара 3, буровой штанги 4, буровой головки 5, блока динамического уплотнителя 6, статических уплотнительных муфт 7, пружинных колец 8, статических уплотнительных колец 9, динамических уплотнительных колец 10 и опорной платформы буровой головки 11. Корпус щитового гидроцилиндра 2 шарнирно соединен с ведущим рельсом 1, шток поршня щитового гидроцилиндра 2 шарнирно соединен с кожухом силового блока гидроудара 3, который закреплен на ведущем рельсе 1с возможностью скольжения, ведомый вал 3-1 силового блока гидроудара 3 соединен с одним концом буровой штанги 4 с помощью внутреннего резьбового соединения 4-2 буровой штанги и внешнего резьбового соединения 3-1-3 ведомого вала, а другой конец буровой штанги 4 соединен с буровой головкой 5 с помощью внешнего резьбового соединения 4-6 буровой штанги и внутреннего резьбового соединения 5-4 буровой головки. Рубашка 6-1 блока динамического уплотнителя крепится на винты к кожуху силового блока гидроудара 3, а внутренняя втулка 6-2 блока динамического уплотнителя крепится на крепежные винты 6-5 к рубашке 6-1 блока динамического уплотнителя, при этом на рубашке 6-1 и внутренней втулке 6-2 блока динамического уплотнителя в соответствующих точках предусмотрен высоконапорный водовпуск 6-4, при этом между рубашкой 6-1 и внутренней втулкой 6-2 блока динамического уплотнителя имеется статическое высоконапорное уплотнение, состоящее из статических торцевых уплотнительных колец 6-3, а между высоконапорным водовпуском 6-4 блока динамического уплотнителя 6 и водоводом 3-1-2 внутри ведомого вала 3-1 образовано динамическое высоконапорное уплотнение за счет динамического контакта между динамическими уплотнительными кольцами 10, установленными в канавки для динамических уплотнительных колец 3-1-1 на ведомом валу, и внутренней поверхностью внутренней втулки 6-2 блока динамического уплотнителя. Статические уплотнительные муфты 7 неподвижно крепятся на стык между буровой штангой 4 и ведомым валом 3-1 и стык между буровой головкой 5 и буровой штангой 4 с помощью пружинных колец 8, установленных в канавку 4-3 для пружинных колец на буровой штанге и канавку для пружинных колец 5-6 на буровой головке. Статическое высоконапорное уплотнение водовода 3-1-2 ведомого вала 3-1 силового блока гидроудара 3, водовода 4-4 внутри буровой штанги и водовода 5-5 внутри буровой головки обеспечивается за счет статического контакта между статическими уплотнительными кольцами 9, установлелнными в канавку для статического уплотнительного кольца 3-1-4 ведомого вала 3-1 и канавку для статического уплотнительного кольца 4-7 буровой штанги, и внутренними поверхностями статических уплотнительных муфт 7. Затем в генерирующую полость 5-3-3 генерирующей импульсной сферической кнопки 5-3 подается высоконапорная струя и образуется импульсная струя. При подаче жидкости под определенным давлением в щитовой гидроцилиндр 2 и силовой блок гидроудара 3 щитовой гидроцилиндр 2 двигает вперед всю конструкцию, состоящую из силового блока гидроудара 3, буровой штанги 4 и буровой головки 5, за счет чего обеспечивается вращение механических сферических кнопок 5-1 на буровой головке 5 и дробление породы. Обломки породы удаляются через прорези для удаления обломков 5-2. При подаче высоконапорной струи под определенным давлением в блок динамического уплотнителя 6 струя проходит по водоводу 3-1-2 внутри ведомого вала 3-1, водоводу 4-4 внутри буровой штанги, водоводу 5-5 внутри буровой головки и генерирующие импульсные сферические кнопки 5-3, в результате чего образуется импульсная струя, и устройство прикладывает комбинированную импульсную и механическую ударную нагрузку на породу, что позволяет увеличить эффективность дробления и повысить срок службы механической оснастки 5-1. Возврат силового блока гидроудара 3 в исходное положение обеспечивается за счет ослабления резьбового соединения между ведомым валом 3-1 силового блока гидроудара 3 и буровой штангой 4 и отвода штока поршня 2 щитового гидроцилиндра 2. К устройству подсоединяют еще одну буровую штангу 4 такой же конструкции и размера. Выполняется новый цикл бурения, состоящий из выдвижения штока поршня гидроцилиндра 2, продвижения силового блока гидроудара 3, буровой штанги 4 и буровой головки 5. По завершению цикла бурения штанги 4 возвращаются на исходное положение в обратном порядке.

Принцип работы: система гидронасосов в тоннеле подает жидкость под определенным давлением в щитовой гидроцилиндр 2 и силовой блок гидроудара 3, сообщая штоку поршня щитового гидроцилиндра 2 определенное осевое усилие и прямолинейную скорость, а ведомому валу 3-1 силового блока гидроудара крутящий момент и ударную силу периодического действия. Осевое усилие и прямолинейная скорость от штока поршня гидроцилиндра 2 передаются через кожух и ведомый вал 3-1 силового блока гидроудара 3 и буровую штангу 4 на буровую головку 5, в результате чего механическая оснастка 5-1 на буровой головке соприкасается с породой и оказывает на нее ударное воздействие. Высоконапорная струя последовательно подается насосом высокого давления через водовпуск 6-4 блока динамического уплотнителя 6 в водовод внутри ведомого вала 3-1 силового блока гидроудара 3, затем в водовод 4-4 внутри буровой штанги, водовод 5-5 внутри буровой головки и генерирующую полость 5-3-3 импульсной сферической кнопки 5-3, в результате чего образуется высокоскоростная импульсная струя. При подаче гидравлической жидкости и высоконапорной водяной струи под определенным давлением в одно и то же время с выполнением определенных условий механическая оснастка 5-1 буровой головки 5 совместно с импульсной струей, образованной колебаниями генерирующих импульсных сферических кнопок 5-3, дробит породу, что позволяет увеличить мощность дробления, продлить срок службы механической оснастки 5-1, снизить концентрацию пыли от обломков породы и повысить эффективность устройства дробления породы.

Следует отметить, что специалист в состоянии вносить усовершенствования и модификации, не отходя от принципа настоящего изобретения. Любые подобные изменения и модификации подпадают в область патентной защиты настоящего изобретения. Комплектующие и детали, не раскрытые в описании настоящего варианта осуществления, реализуются в настоящем изобретении путем отсылки к существующему уровню техники.

Реферат

Устройство дробления породы комбинированного импульсного и механического действия, состоящее из ведущего рельса, щитового гидроцилиндра, силового блока гидроудара, буровой штанги, буровой головки, блока динамического уплотнителя, статических уплотнительных муфт, пружинных колец, статических уплотнительных колец, динамических уплотнительных колец и опорной платформы буровой головки. Опорная платформа буровой головки крепится на ведущем рельсе, корпус щитового гидроцилиндра шарнирно соединен с ведущим рельсом, шток поршня щитового гидроцилиндра шарнирно соединен с кожухом силового блока гидроудара, который закреплен на ведущем рельсе с возможностью скольжения, ведомый вал силового блока гидроудара соединен с одним концом буровой штанги с помощью резьбового соединения, а другой конец буровой штанги соединен с буровой головкой с помощью резьбового соединения, буровая штанга проходит через отверстие в опорной платформе буровой головки, блок динамического уплотнителя крепится на винты к кожуху силового блока гидроудара, высоконапорный водовпуск блока динамического уплотнителя, водовод внутри ведомого вала силового блока гидроудара, водовод внутри буровой штанги, водовод внутри буровой головки и генеративные полости каждой импульсной сферической кнопки соединены последовательно, а статические уплотнительные муфты неподвижно закреплены с помощью пружинных колец на концах буровой штанги, которые соединены с ведомым валом силового блока гидроудара и буровой головкой соответственно. Обеспечивается эффективное дробление породы, сокращение уровня запыления, продление срока службы, повышение безопасности и эффективности разработки месторождений. 7 з.п. ф-лы, 9 ил.

Комментарии