Газораспределитель для теплообменной и/или массообменной колонны - RU2674424C1

Код документа: RU2674424C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее изобретение относится в целом к газораспределителю типа «F-Flute», который обеспечивает однородный поток газа в теплообменной и/или массообменной колонне, и в частности к газораспределителю, который обеспечивает подачу однородного потока газа к тарелкам или насадке главной ректификационной колонны объекта, содержащего установку флюид-каталитического крекинга.

УРОВЕНЬ ТЕХНИКИ

[2] Одним из наиболее сложных аспектов конструирования высокоэффективной колонны является обеспечение однородного распределения пара в ректификационных колоннах большой емкости. Задача традиционных устройств в этой отрасли промышленности заключается в равномерном распределении подаваемого газа на входе в секцию, расположенную непосредственно над подающим патрубком в главных ректификационных колоннах. Например, Vapor Horn и Schoepentoeter являются фирменными впускными устройствами для впуска пара циклонного и лопаточного типа соответственно, которые подают газожидкостные смеси в сосуд или колонну. Однако эти устройства оказались несовершенными, поскольку при охлаждении подаваемого газа внутри обоих устройств наиболее тяжелые компоненты, такие как асфальтены, начинают конденсироваться и оседают или прилипают к холодным поверхностям устройства. При дальнейшем непрерывном контакте горячего подаваемого газа происходит отслаивание материала с меньшей массой от отложения, а также отделение атомов водорода от полимеризованных асфальтенов, в результате чего они превращаются в кокс. Со временем отложение кокса достигает значительных размеров и начинает препятствовать потоку газа, в результате чего устройства должны быть удалены с главных ректификационных колонн.

[3] Типичные устройства из уровня техники, призванные решить проблему обеспечения хорошего смешения и равномерного распределения раскрыты в следующих документах: патент США 8,286,952, выданный Lee и др., раскрывает парораспределитель для колонны взаимодействия газа и жидкости; патент США 8,025,718, выданный Kooijman и др., раскрывает устройство впуска текучей среды; патент США 7,744,067, выданный Kurukchi и др., раскрывает трехступенчатый парораспределитель; патент США 7,459,001, выданный Christiansen и др., раскрывает лопаточный диффузор; патент США 7,281,702, выданный Jacobs и др., раскрывает способы и устройство для смешения и распределения текучих сред; патент США 7,104,529, выданный Laird и др., раскрывает устройство для распределения пара, паровой циклон которого содержит множество направляющих лопаток, размеры которых возрастают по мере их удаленности от впускного патрубка парораспределителя; патент США 6,997,445 раскрывает способ и устройство для подачи парожидкостной смеси в цилиндрическую ректификационную колонну радиальной подачи; патент США 6,948,705, выданный Lee и др., раскрывает устройство для взаимодействия газа и жидкости, в котором поток газа, например, пара, подается в колонну через кольцевой паровой циклон; патент США 6,889,961, выданный Laird и др., раскрывает модифицированный парораспределитель с перегородками в нижнем промежуточном переходном отсеке для уменьшения завихрения подаваемых продуктов, и таким образом улучшения их распределения; патент США 6,889,962, выданный Laird и др., раскрывает паровой циклон с кольцевым входом, перемещающий по кругу входные подаваемые продукты для улавливания из них любых капель жидкости с одновременным обеспечением более равномерного распределения входного потока в пределах колонны; патент США 6,309,553, выданный Lanting и др., раскрывает фазоразделитель, имеющий множество блоков разделения, устройство реактора с восходящим потоком и способы разделения фаз; патент США 6,341,765, выданный Moser, раскрывает способ подачи текучей среды в устройство; патент США 5,632,933, выданный Yeoman и др., раскрывает кольцевое устройство двунаправленного протекания газа, имеющее множество выходов на внутренней стенке корпуса и набор направляющих лопаток для распределения входного потока пара по ширине колонны; патент США 5,605,654, выданный Hsieh и др., раскрывает парораспределитель, имеющий кольцевой корпус с набором отверстий для распределенной подачи потока пара; патент США 5,558,818, выданный Gohara и др., раскрывает очиститель влажных дымовых газов, имеющий равномерно распределенный вход для дымовых газов; патент США 5,632,933, выданный Yeoman, раскрывает способ и устройство для распределения пара в массообменных и теплообменных колоннах; патент США 5,106,544, выданный Lee и др., раскрывает комбинацию входного циклона, имеющего кольцевой корпус по углу 360 градусов, с лопатками направления потока; патент США 4,435,196, выданный Pielkenrood, раскрывает многофазный разделитель для обработки смесей из несмешиваемых газообразных, жидких и/или твердых компонентов, содержащий газонепроницаемый и герметичный резервуар; патент США 3,651,619, выданный Miura, раскрывает устройство для очистки газа; и патент США 3,348,364, выданный Henby, раскрывает очиститель газа с разделителем жидкости.

[4] Некоторые другие устройства из уровня техники, призванные устранить вышеупомянутые проблемы, включают следующее: опубликованная заявка США 2005/0146062 на имя Laird и др. раскрывает способ и устройство для облегчения однородного распределения пара в массообменных и теплообменных колоннах; опубликованная заявка США 2005/0029686 на имя Laird и др. раскрывает устройство для подачи потока жидкости или газа в масообменной колонне; и опубликованная заявка США 2003/0188851 на имя Laird и др. раскрывает способ и устройство для однородного распределения продуктов в массообменных и теплообменных колоннах.

[5] Дополнительные ссылки на известный уровень техники по данному вопросу включают в себя: McPherson, L.J.: "Causes of FCC Reactor Coke Deposits Identified"; O&GJ, September 10, 1984, pp 1 39; NPRA Question and Answer Session, 1986, (Transcripts) Heavy Oil Processing, Question 12, pp 45; Lieberman, N.P.: "Shot Coke: its origins and prevention": O&GJ, July 8, 1985. pp 45; Christopher Dean et. al. "FCC Reactor Vapor Line Coking," Petroleum Technology Quarterly Autumn 2003; Christopher Dean et. al. "Process Equipment Specification and Selection," Petroleum Technology Quarterly Autumn 2004; Hanson D.W. et. al. "De-Entrainment and Washing of Flash-Zone Vapor in Heavy Oil Fractionators," HCP, July 1999, 55-60; Scott W. Golden et. al. "Correcting Design Errors can Prevent Coking in Main Fractionators," Oil & Gas J. Nov. 21, 1994, 72-82; Dana G. Laird. "Benefit of Revamping a Main Fractionator," Petroleum Technology Quarterly; Winter 2005. David Hunt et. al.; "Minimizing FCC Slurry Exchanger Fouling," Petroleum Technology Quarterly Winter 2008; Mark Pilling et. al.; "Entrapment Issues in vacuum Column Flash Zones," Petroleum Technology Quarterly; Winter 2010.

[6] Стоит отметить, что в большинстве устройств, использующих паровой циклон, входной поток является однонаправленным с эффектом циклонирования подаваемого пара. В устройствах этого типа используются перегородки или лопатки для перенаправления или прерывания кругового входящего потока.

[7] В связи с этим, будет достигнут прогресс относительно уровня техники и будет удовлетворена назревшая потребность в данной области техники, если газораспределительное устройство сможет охлаждать высокоскоростной перегретый подаваемый газ на его пути в главную ректификационную колонну и распределять его равномерно на входе в нижнюю часть суспензионно-насадочной секции без засорений и отложений кокса внутри устройства для распределения подаваемых продуктов.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[8] Настоящее изобретение относится к газораспределителю для теплообменной и/или массообменной колонны. Газораспределитель расположен внутри колонны и содержит по меньшей мере один впускной патрубок для подаваемого газа, проходящий через стенку корпуса колонны, для направления подаваемого газа к по существу вертикальной внутренней цилиндрической отклоняющей стенке, которая содержит по меньшей мере одно отверстие в круговую внутреннюю открытую область внутри газораспределителя. Кроме того, газораспределитель содержит нижнюю секцию, которая продолжает внутреннюю цилиндрическую отклоняющую стенку и соответствует контуру стенки корпуса. Нижняя секция содержит отверстие в сливную емкость внутри колонны, и над впускным патрубком для подаваемого газа имеется в целом горизонтальный потолок, который расположен между внутренней цилиндрической отклоняющей стенкой и корпусом колонны и задает в целом кольцевой канал протекания газа, образованный между стенкой корпуса и внутренней цилиндрической отклоняющей стенкой, причем указанный потолок содержит по меньшей мере одно отверстие.

[9] Кроме того, настоящее изобретение относится к способу распределения подаваемого газа в теплообменной и/или массообменной колонне. Этот способ включает в себя следующие этапы:

подачу перегретого подаваемого газа через впускной патрубок для подаваемого газа, проходящий через стенку корпуса колонны, во в целом кольцевой канал протекания газа, который образован между стенкой корпуса, внутренней цилиндрической отклоняющей стенкой, имеющей нижнюю секцию и по меньшей мере одно отверстие в круговую внутреннюю открытую область внутри колонны, и потолком над впускным патрубком между стенкой корпуса и внутренней цилиндрической отклоняющей стенкой, причем указанный потолок имеет множество отверстий;

охлаждение перегретого подаваемого газа за счет контакта этого газа с противоточной жидкостью по мере того, как эта жидкость проходит через множество отверстий в потолке в кольцевой канал протекания газа;

смачивание внутренней цилиндрической отклоняющей стенки и внутренней поверхности стенки корпуса, которая образует кольцевой канал протекания газа, противоточной жидкостью после ее прохождения через множество отверстий потолка; и

отвод перегретого подаваемого газа к области над потолком и круговой внутренней области внутри колонны через указанное по меньшей мере одно отверстие во внутренней цилиндрической отклоняющей стенке и указанное множество отверстий в потолке для обеспечения по существу однородного распределения перегретого подаваемого газа внутри колонны.

[10] Газораспределитель по настоящему изобретению имеет простую конструкцию и может быть легко установлен в колонне для обеспечения однородного горизонтального и вертикального распределения газа, поступающего в колонну. Газораспределитель типа F-Flute по настоящему изобретению обеспечивает следующие преимущества:

охлаждение перегретого многофазного подаваемого газа реактора внутри газораспределителя типа F-Flute за счет интенсивного контакта с суспензионной жидкостью, льющейся с потолка газораспределителя типа F-Flute;

непосредственное уменьшение температуры подаваемого газа для снижения вероятности превышения расчетной температуры температурой внешней поверхности корпуса главной ректификационной колонны;

газораспределитель типа F-Flute позволяет уменьшить необходимое расстояние между подающим патрубком и суспензионно-насадочной секцией примерно на 2,5 метра или более, и уменьшить общую длину цилиндрической части колонны;

применение газораспределителя типа F-Flute в частично переоборудованных конструкциях является экономически эффективной альтернативой увеличению размеров как подающего патрубка, так и жаропрочной линии передачи газа;

полностью смоченные внутренние компоненты газораспределителя типа F-Flute предотвращают возникновение сухих горячих пятен, которые вызывают образование и рост отложений кокса;

отсутствие неравномерного распределения газа на входе в суспензионо-насадочную секцию позволяет распределить жидкость по насадке более равномерно и обеспечивает более эффективный теплообмен в суспензионной секции, что приводит к уменьшению требуемой длины суспензионно-насадочной секции; и

равномерное распределение газа в суспензионно-насадочной секции уменьшает долю суспензионной жидкости, увлекаемую в секцию масляной промывки, что может исключить необходимость в секции масляной промывки вообще.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[11] Настоящая патентная заявка содержит по меньшей мере один чертеж в цвете. Копии публикации этого патента или патентной заявки с цветными чертежами будут предоставлены Ведомством по запросу и после уплаты необходимой пошлины.

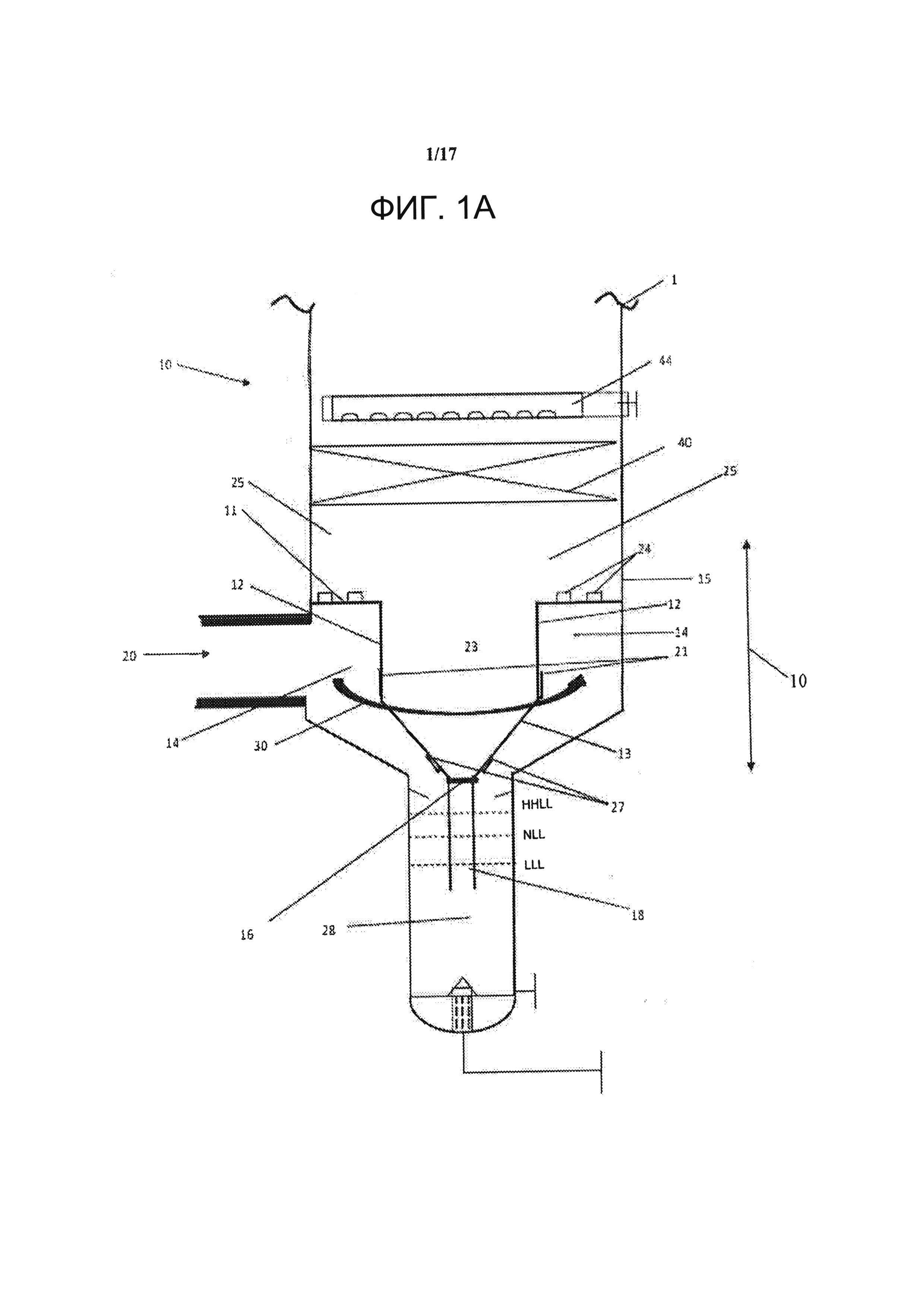

[12] Фиг. 1А - вид в разрезе газораспределителя типа F-Flute согласно одному варианту его реализации, изображенного в целом внутри колонны теплового и/или массового обмена.

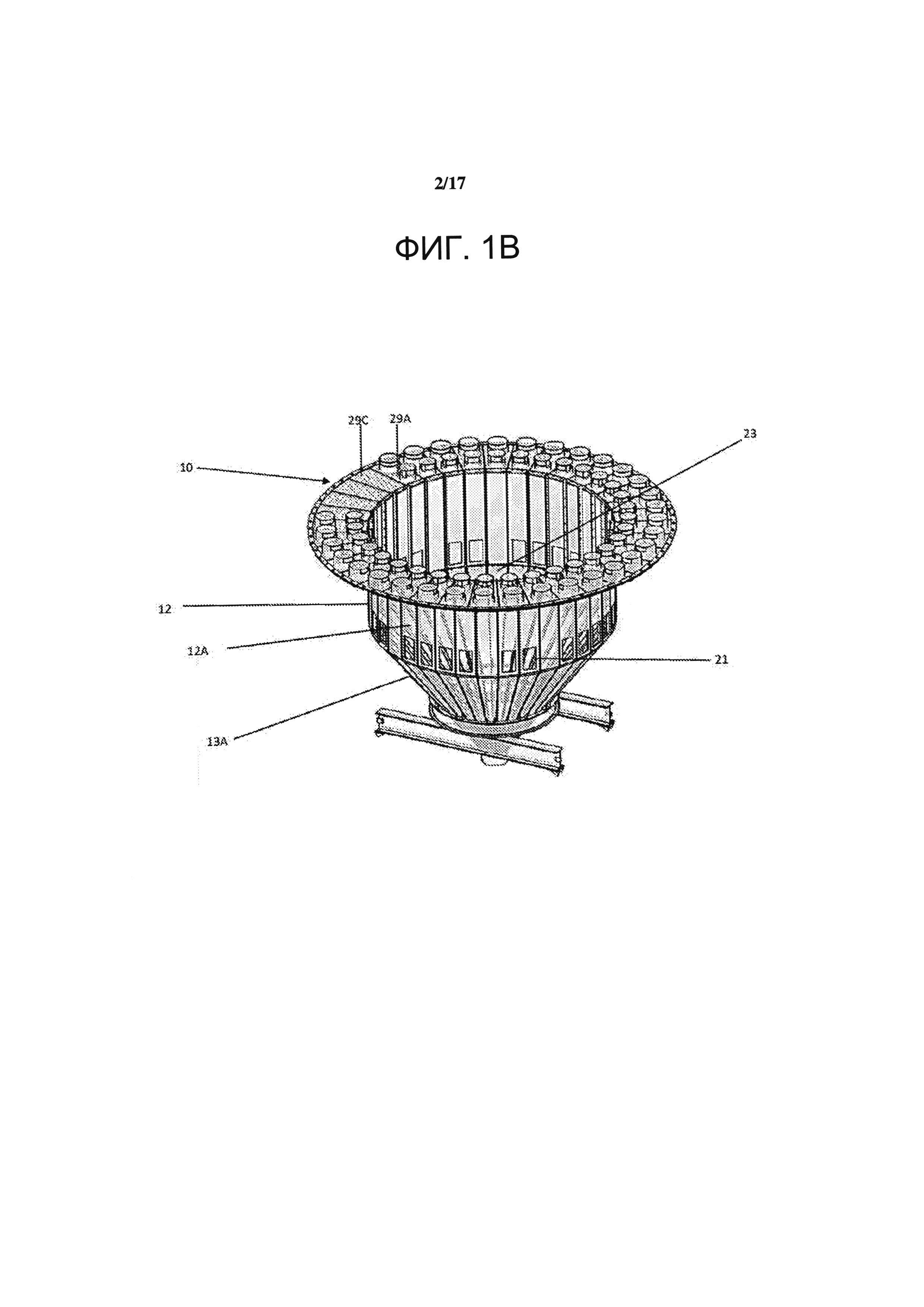

[13] Фиг. 1В - изометрический Зй-вид газораспределителя типа F-Flute согласно одному варианту реализации настоящего изобретения, в котором имеются перфорированные плоскопластинчатые секции потолка и перфорированные плоскопластинчатые секции потолка с газоходами и оголовками, а также участки внутренней цилиндрической отклоняющей стенки, отводные окна и нижняя секция, продолжающая внутреннюю цилиндрическую отклоняющую стенку.

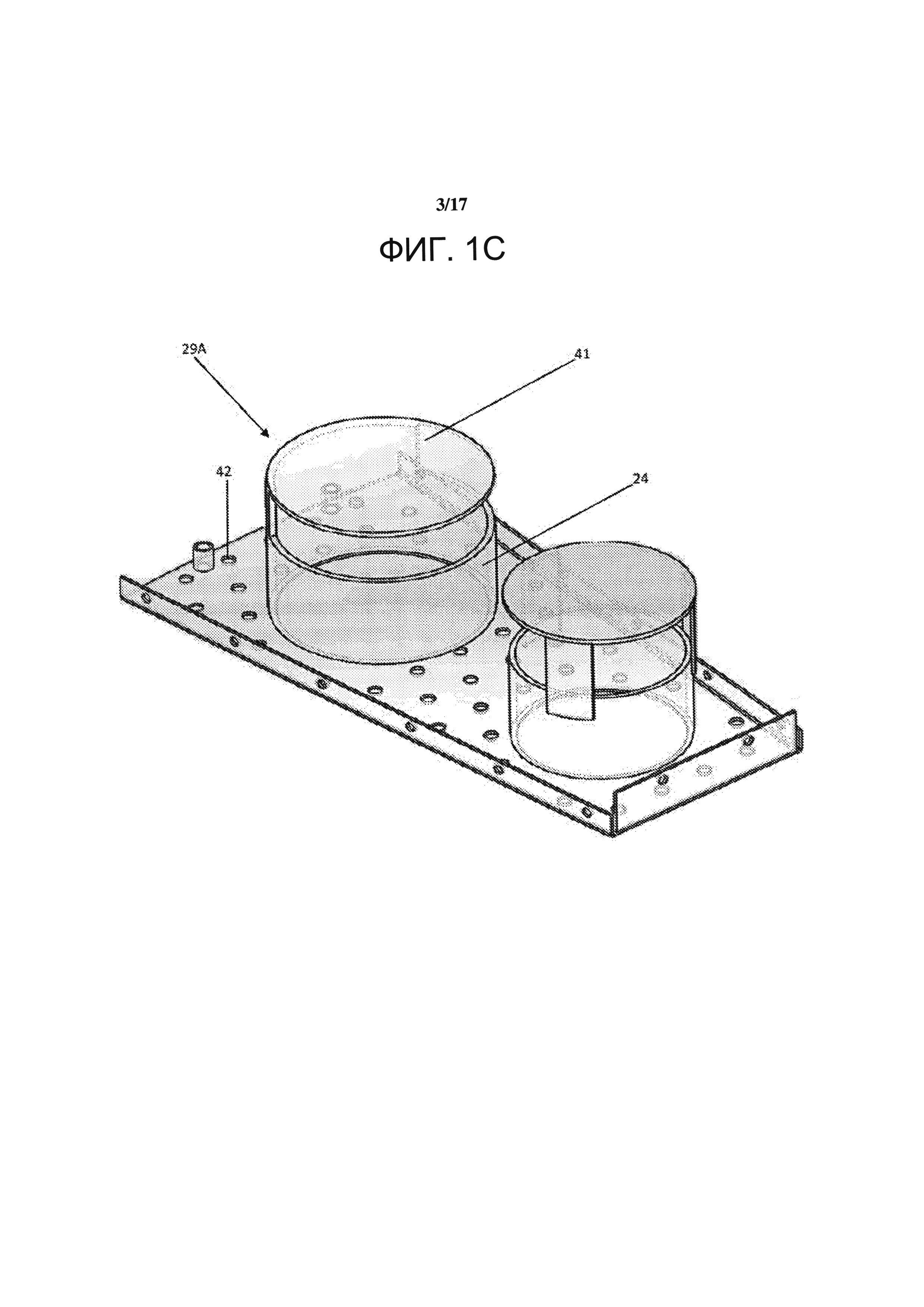

[14] Фиг. 1С - 3D-вид перфорированной плоскопластинчатой секции потолка с газоходами и оголовками согласно одному варианту реализации газораспределителя типа F-Flute по настоящему изобретению.

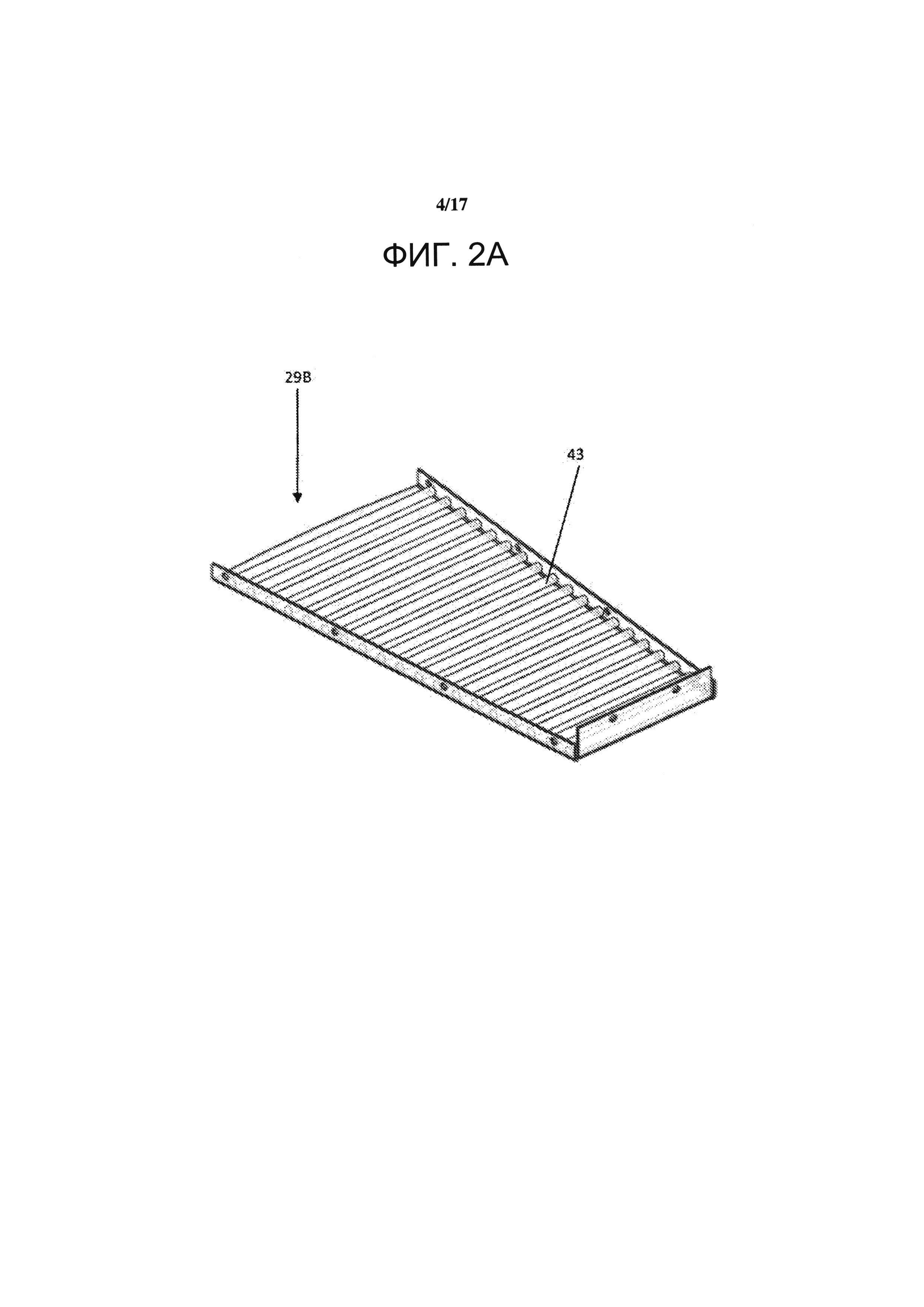

[15] Фиг. 2А - 3D-вид пластинчато-стержневой секции потолка согласно одному варианту реализации газораспределителя типа F-Flute по настоящему изобретению.

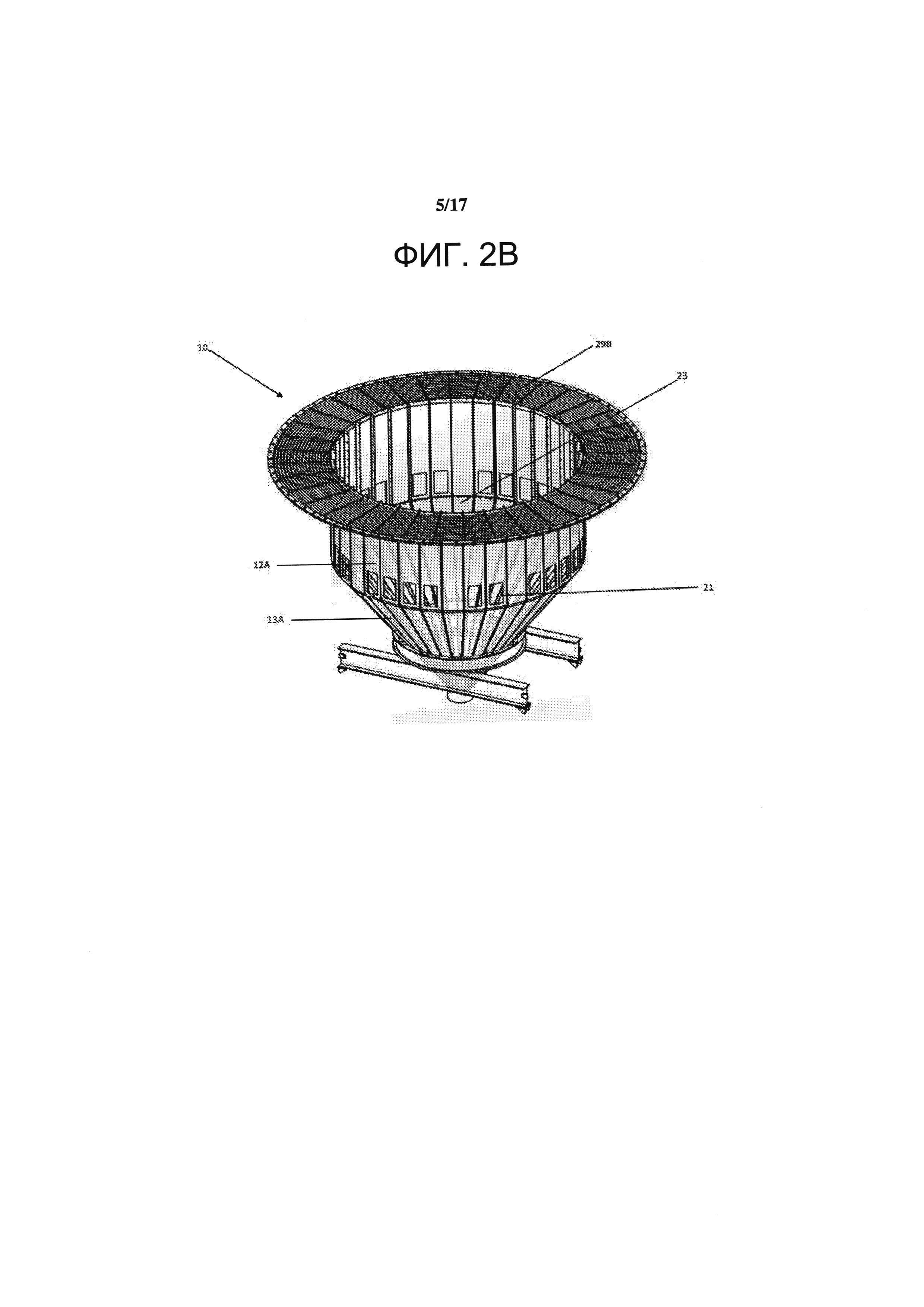

[16] Фиг. 2В - изометрический 3D-вид газораспределителя типа F-Flute согласно одному варианту реализации настоящего изобретения, в котором имеются пластинчато-стержневые секции потолка, а также участки внутренней цилиндрической отклоняющей стенки, отводные окна и нижняя секция, продолжающая внутреннюю цилиндрическую отклоняющую стенку.

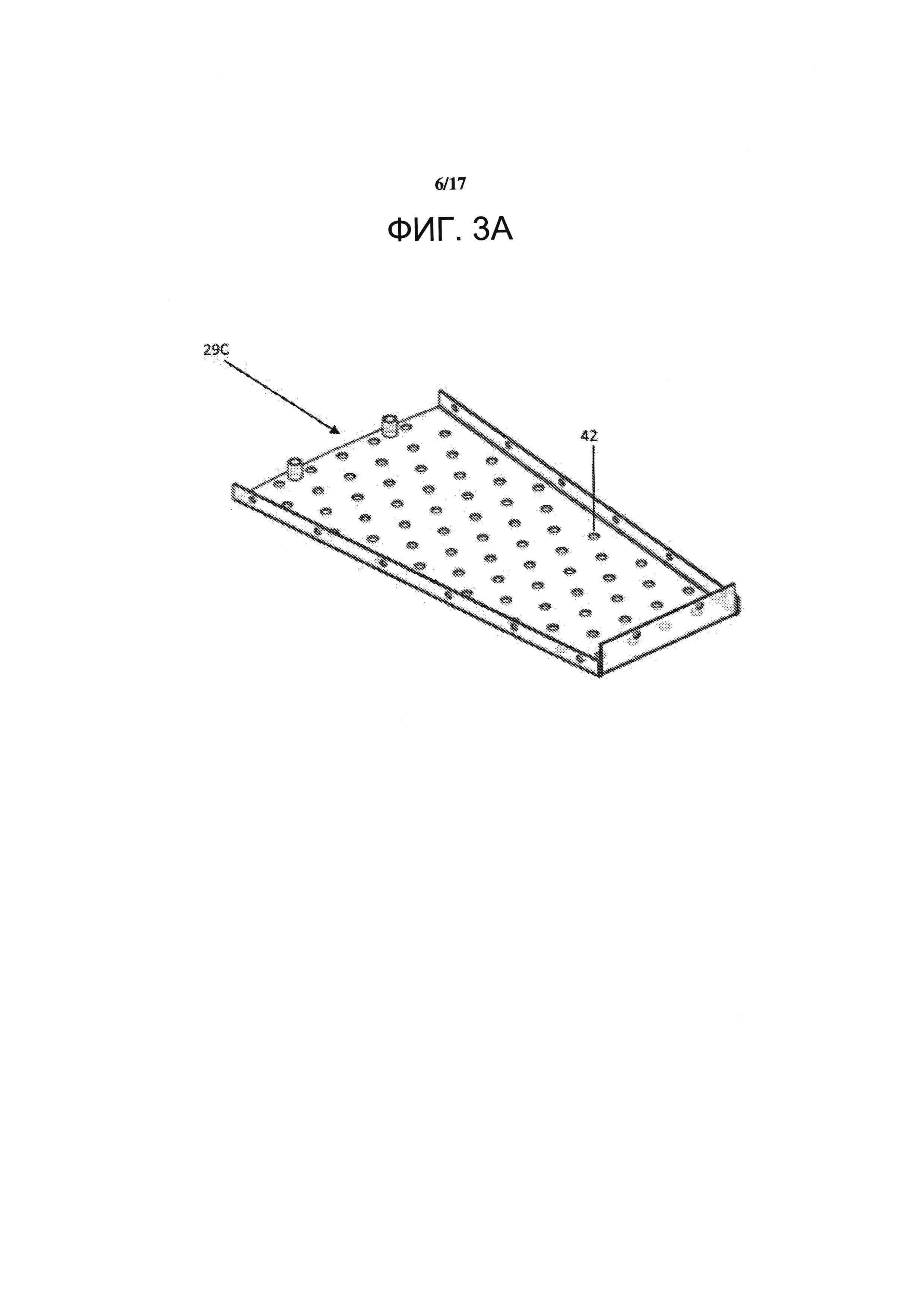

[17] Фиг. 3А - 3D-вид перфорированной плоскопластинчатой секции потолка согласно одному варианту реализации газораспределителя типа F-Flute по настоящему изобретению.

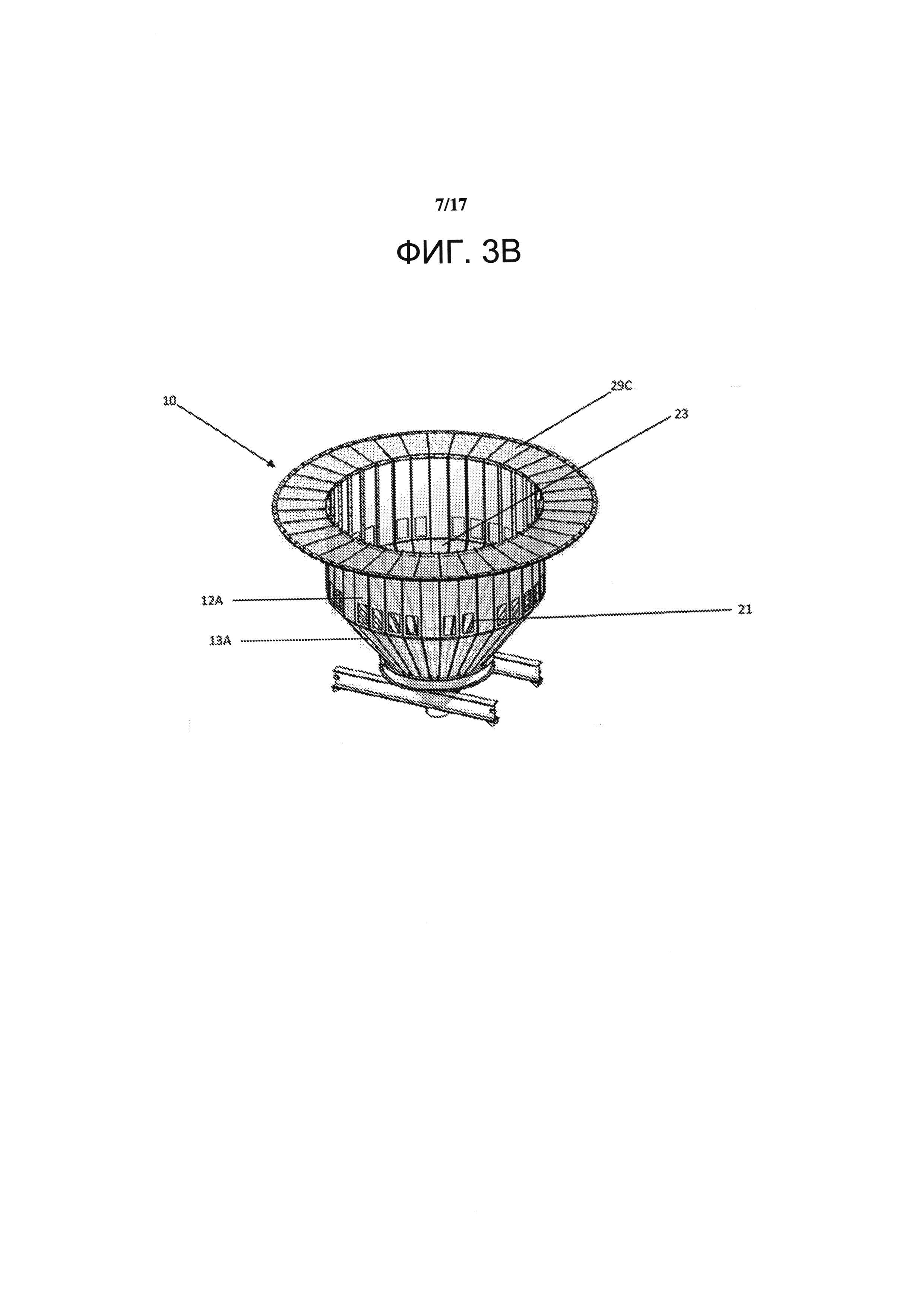

[18] Фиг. 3В - изометрический 3D-вид газораспределителя типа F-Flute согласно одному варианту реализации настоящего изобретения, в котором имеются перфорированные плоскопластинчатые секции потолка, а также участки внутренней цилиндрической отклоняющей стенки, отводные окна и нижняя секция, продолжающая внутреннюю цилиндрическую отклоняющую стенку.

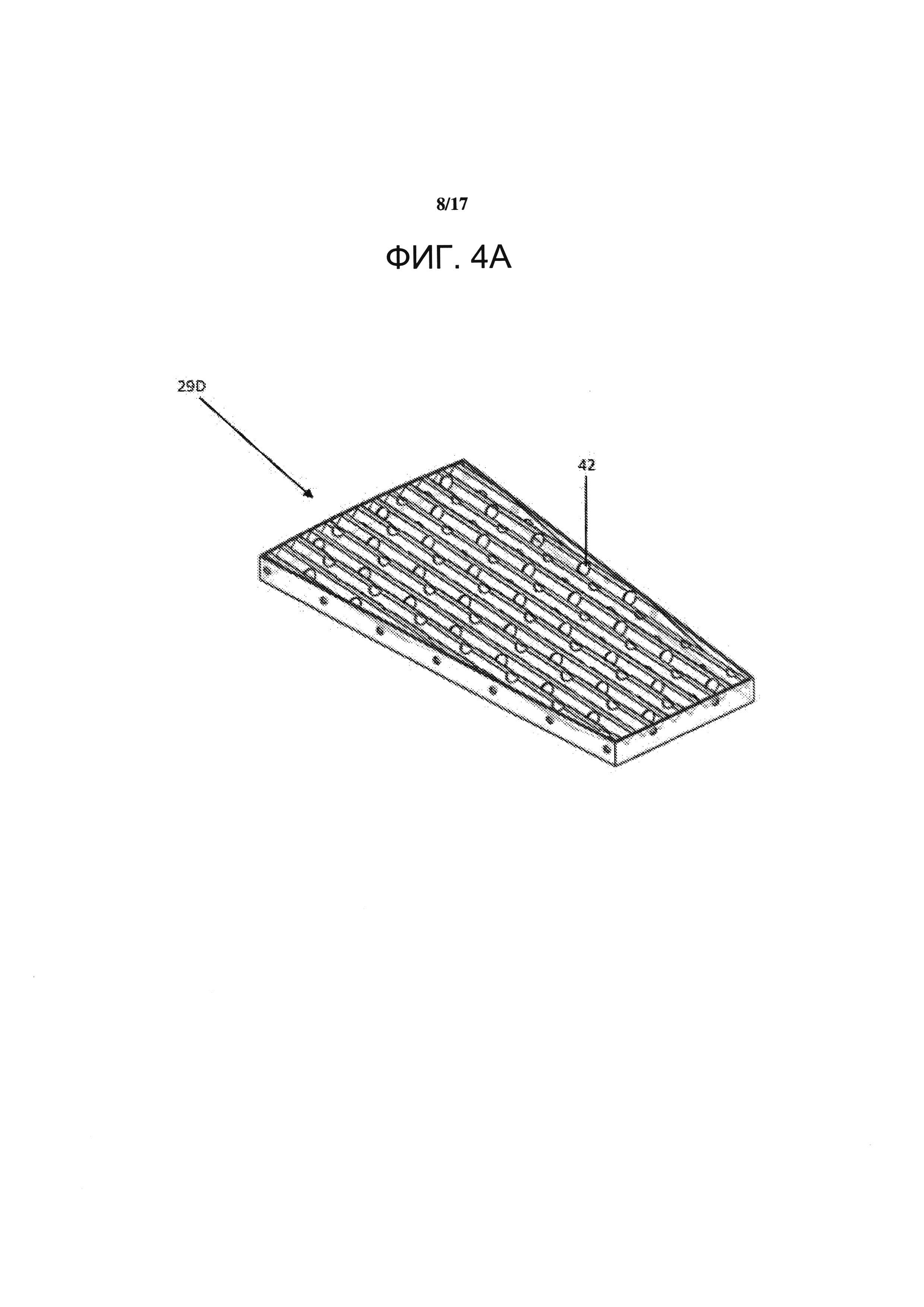

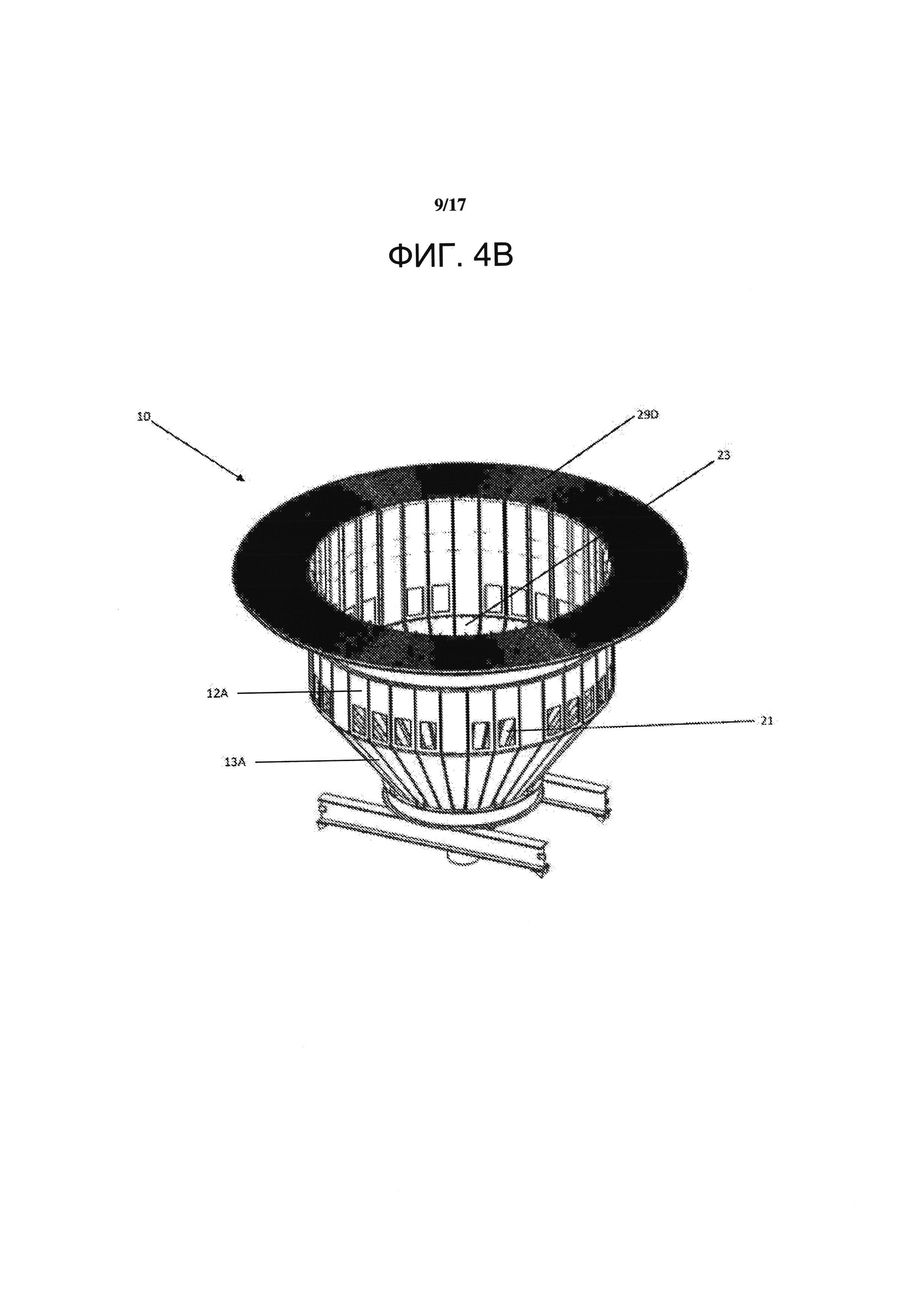

[19] Фиг. 4А - 3D-вид перфорированной гофрированной пластинчатой секции потолка согласно одному варианту реализации газораспределителя типа F-Flute по настоящему изобретению.

[20] Фиг. 4В - изометрический 3D-вид газораспределителя типа F-Flute согласно одному варианту реализации настоящего изобретения, в котором имеются перфорированные гофрированные пластинчатые секции потолка, а также участки внутренней цилиндрической отклоняющей стенки, отводные окна и нижняя секция, продолжающая внутреннюю цилиндрическую отклоняющую стенку.

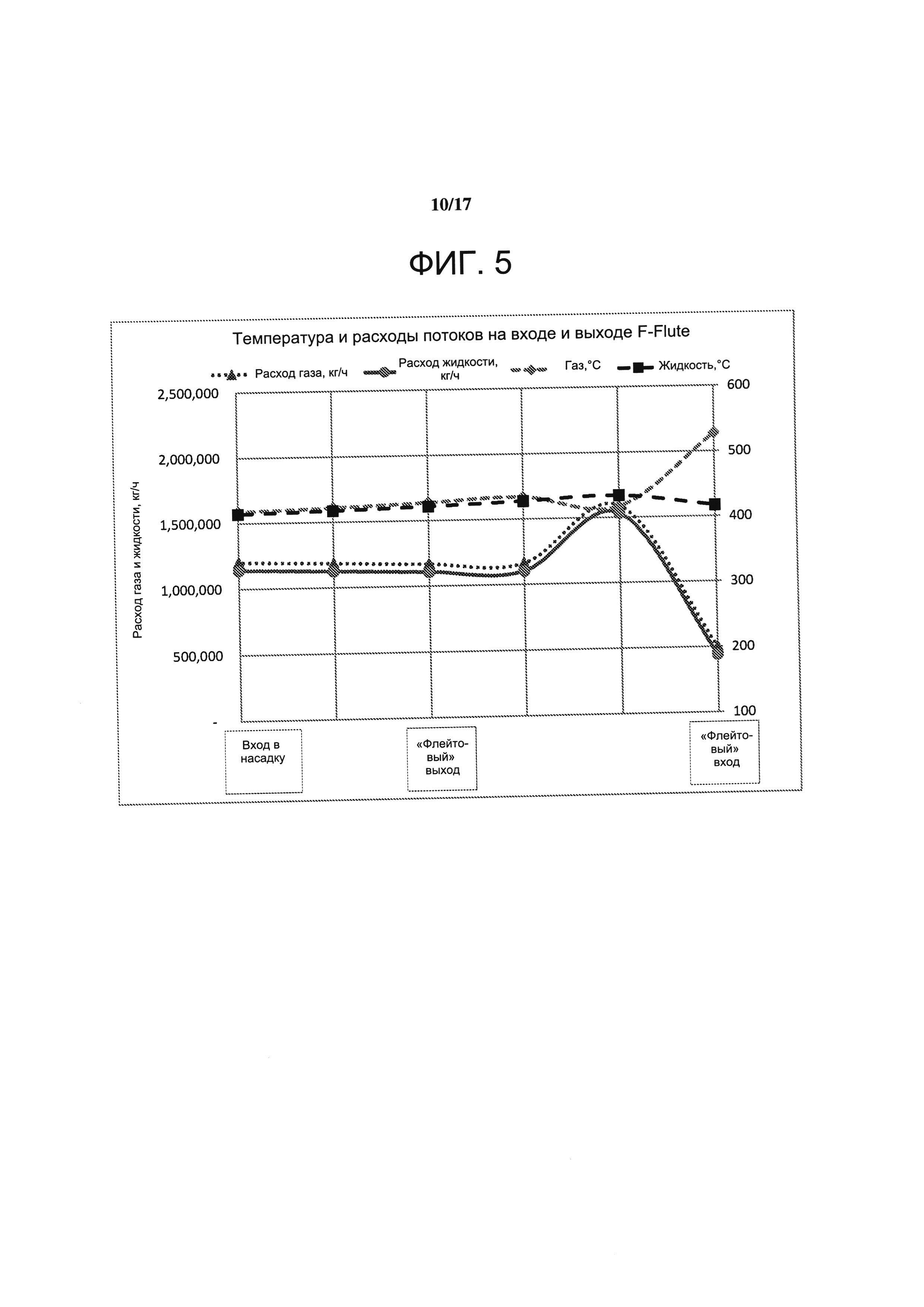

[21] Фиг. 5 - графическое представление температуры (°С) и расхода (кг/ч) перегретого подаваемого газа и суспензионной жидкости на входе в насадку, выходе из газораспределителя (то есть «флейтовом» выходе) и входе в газораспределитель (то есть «флейтовом» входе).

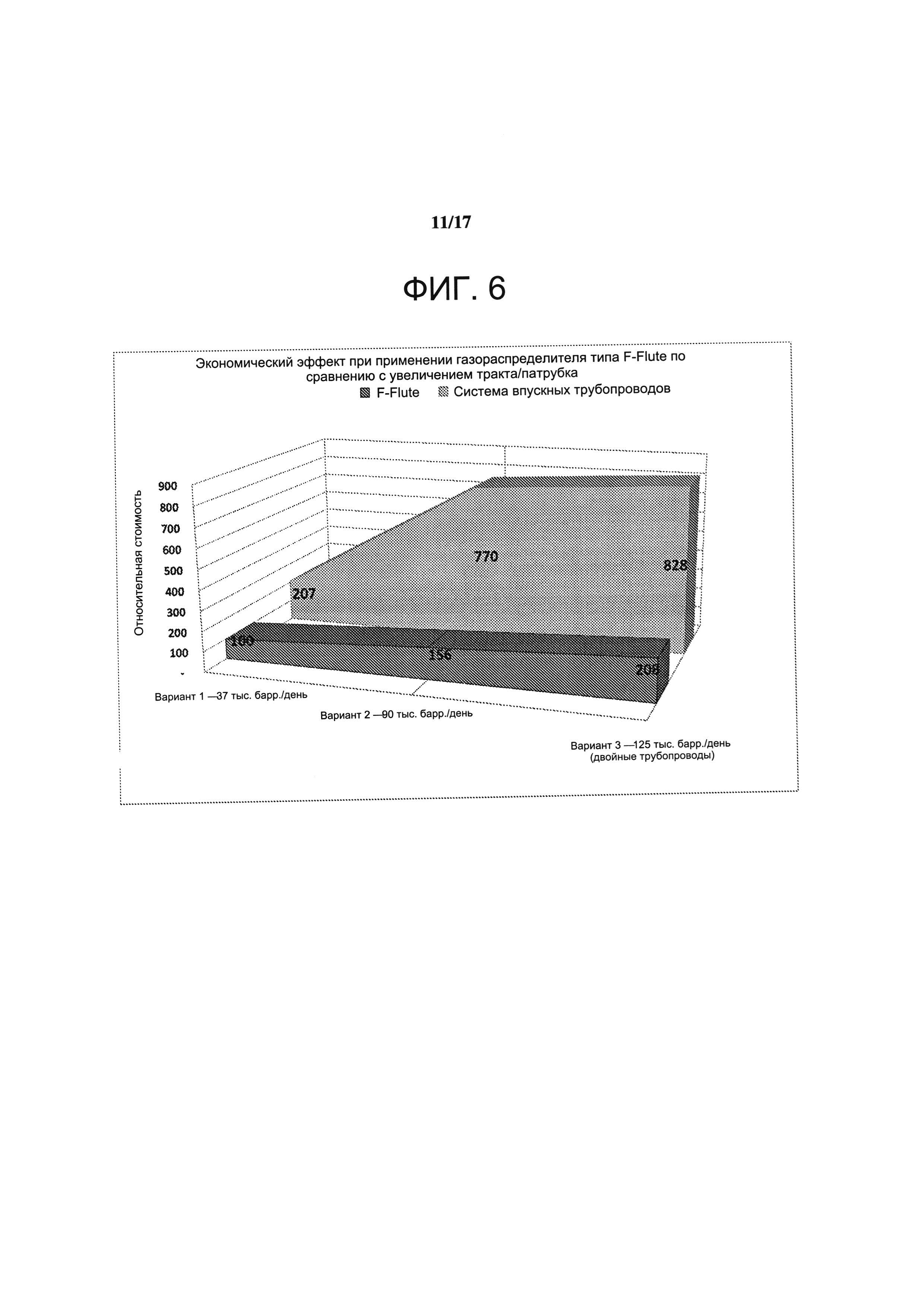

[22] Фиг. 6 - графическое представление относительной стоимости эксплуатации при частичном переоборудовании трех главных ректификационных колонн разного размера, то есть системы 37KBPD, системы 90KBPD и системы 125KBPD, двойными воздуховодами, газораспределителем типа F-Flute по настоящему изобретению.

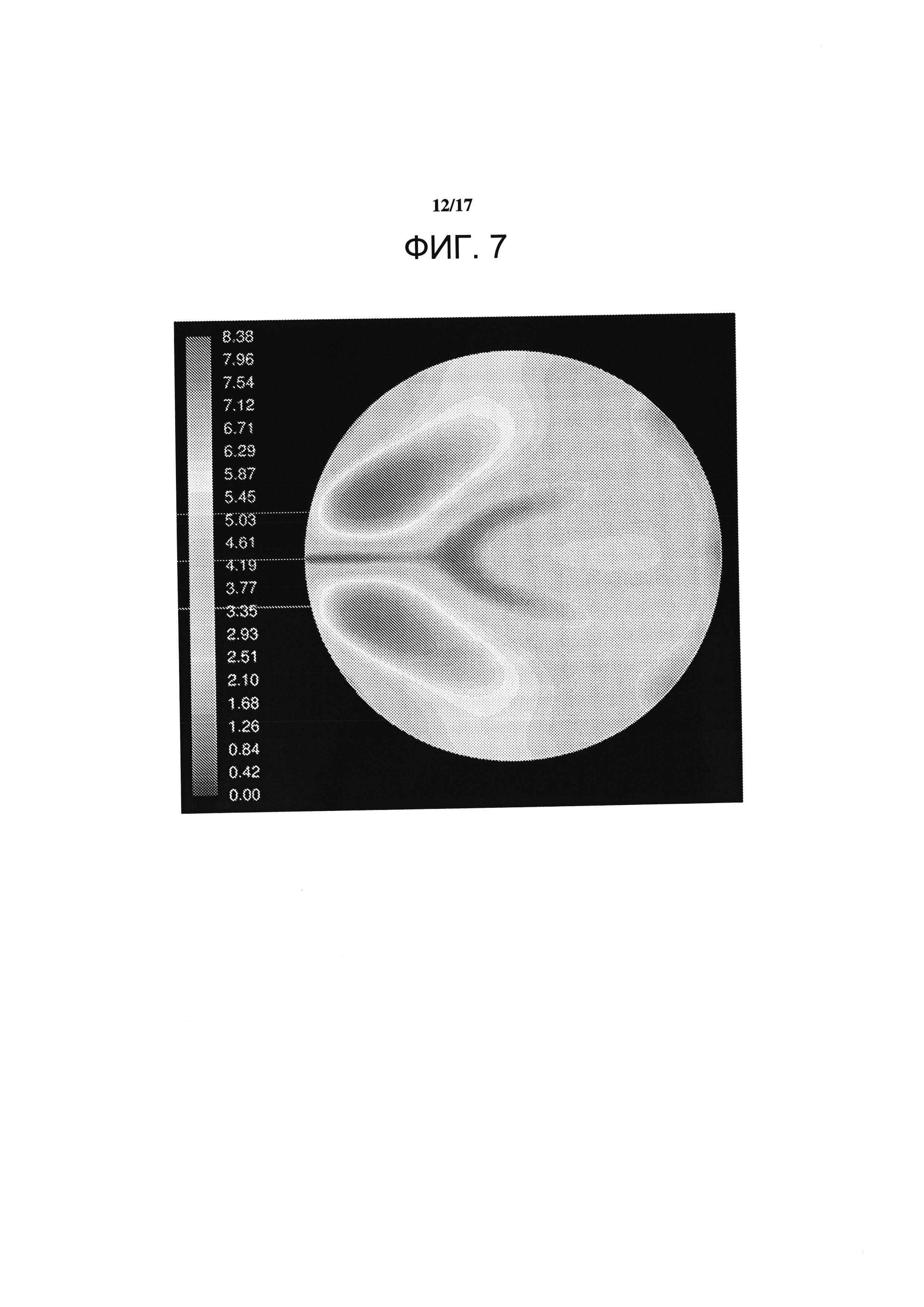

[23] Фиг. 7 иллюстрирует цветную компьютерную гидрогазодинамическую модель контуров распределения величин скоростей газа в поперечном сечении главной ректификационной колонны под входом в насадку, без газораспределителя типа F-Flute по любому из вариантов его реализации.

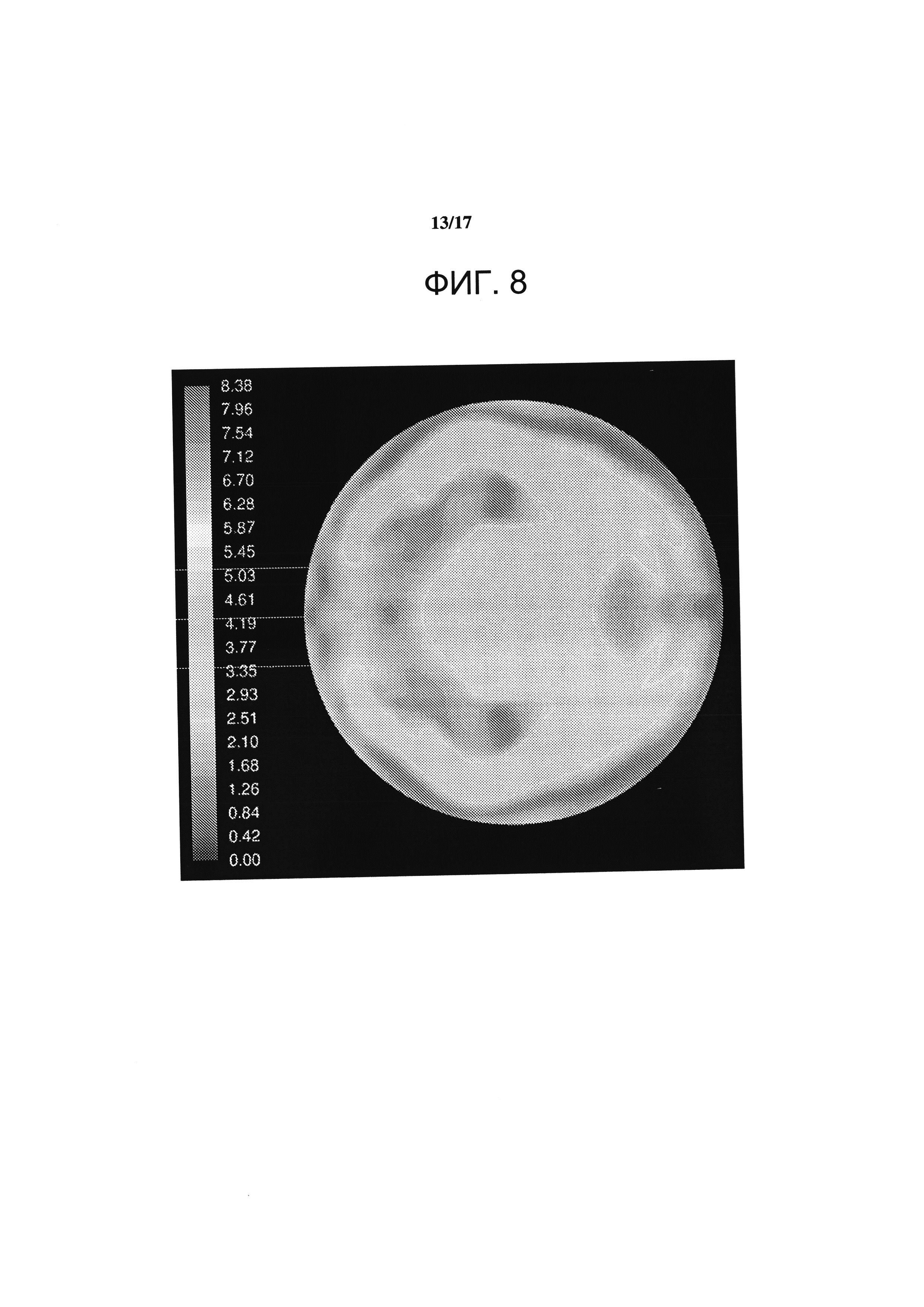

[24] Фиг. 8 иллюстрирует цветную компьютерную гидрогазодинамическую модель контуров распределения величин скоростей газа в поперечном сечении главной ректификационной колонны под входом в насадку, с газораспределителем типа F-Flute по одному варианту его реализации.

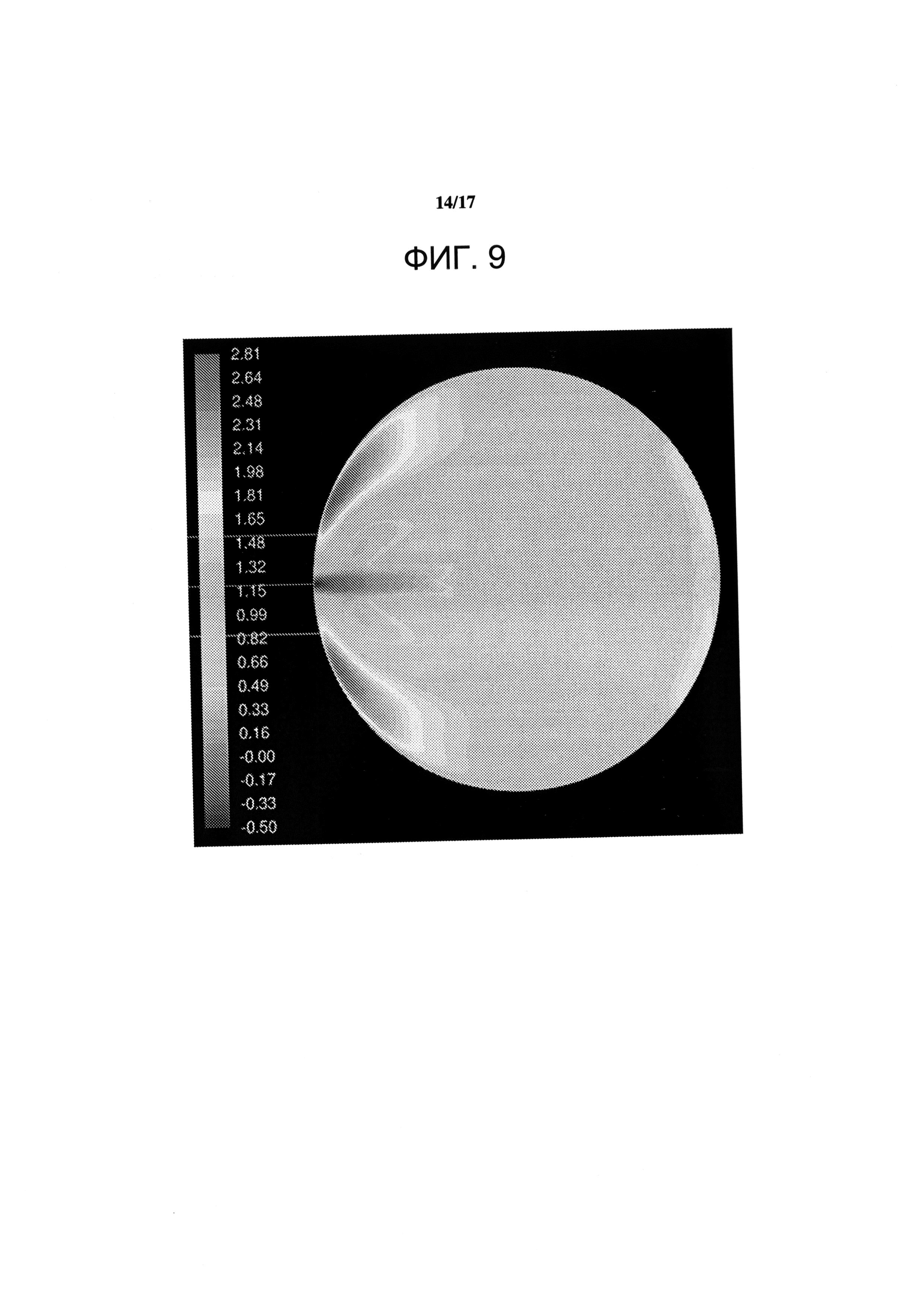

[25] Фиг. 9 иллюстрирует цветную компьютерную гидрогазодинамическую модель контуров распределения величин вертикальных скоростей газа в поперечном сечении главной ректификационной колонны под входом в насадку, без газораспределителя типа F-Flute по одному варианту его реализации.

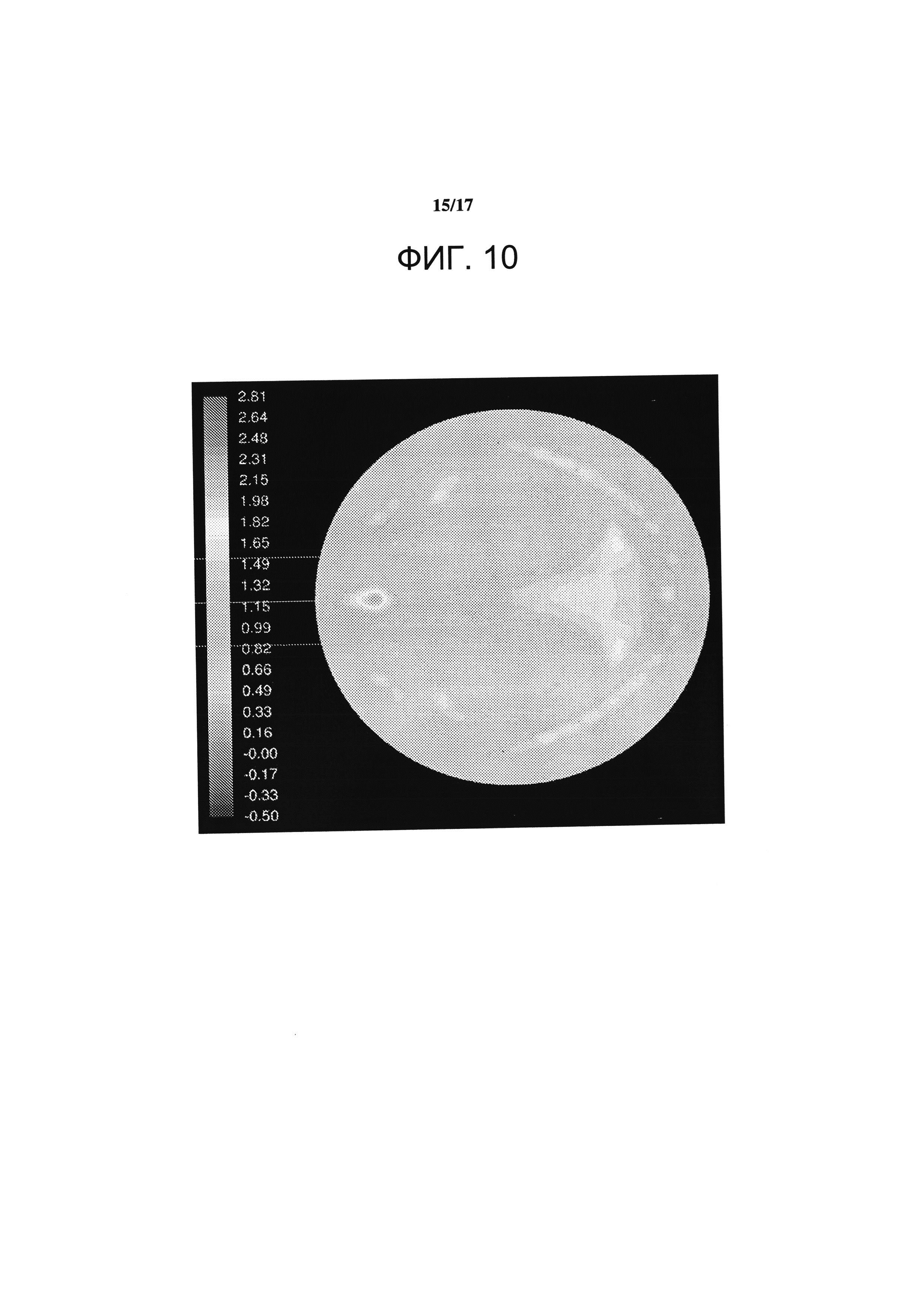

[26] Фиг. 10 иллюстрирует цветную компьютерную гидрогазодинамическую модель контуров распределения величин вертикальных скоростей газа в поперечном сечении главной ректификационной колонны под входом в насадку, с газораспределителем типа F-Flute по одному варианту его реализации.

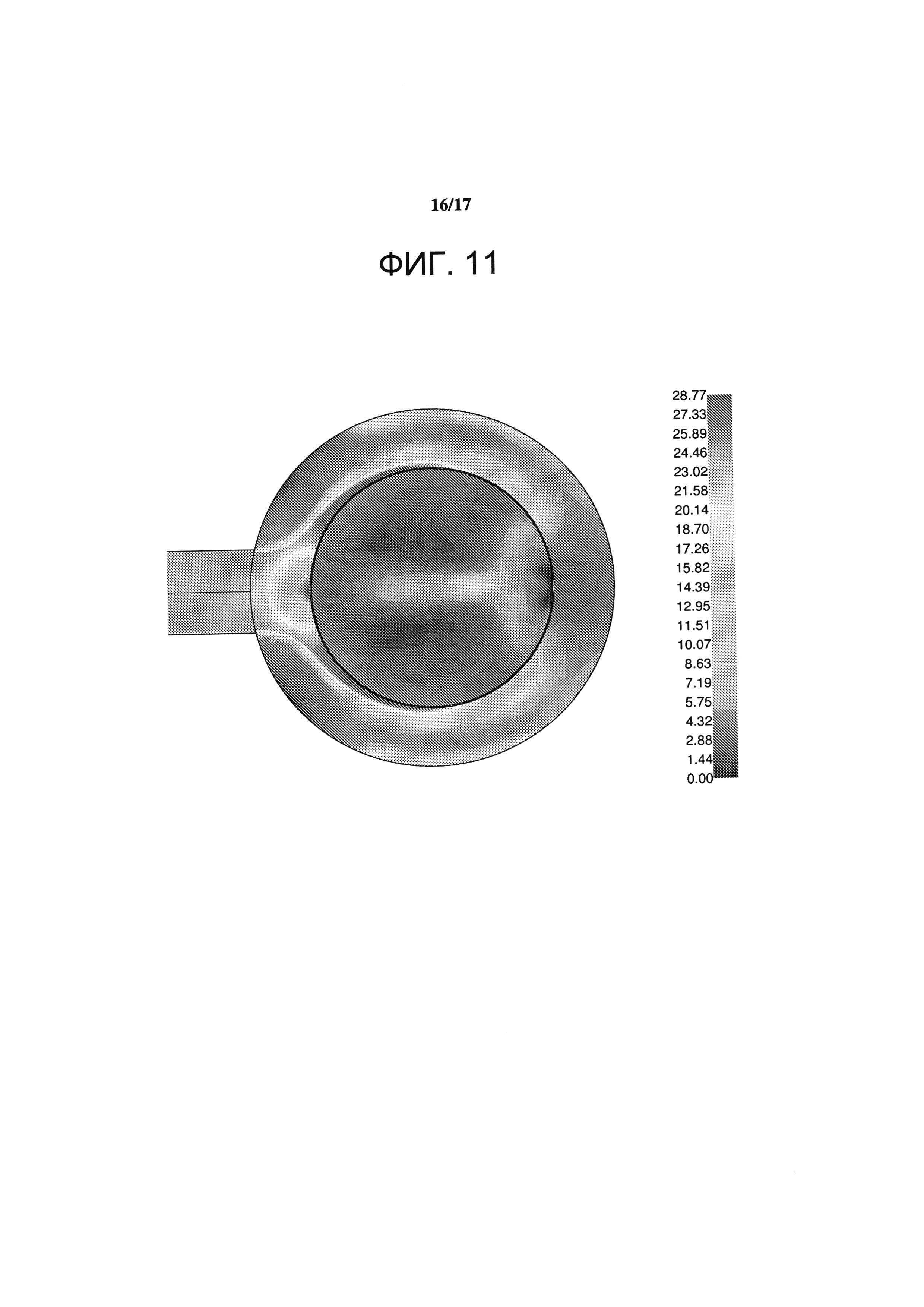

[27] Фиг. 11 иллюстрирует цветную компьютерную гидрогазодинамическую модель контуров распределения величин скоростей газа на уровне впускного патрубка для подаваемого газа, с газораспределителем типа F-Flute по одному варианту его реализации.

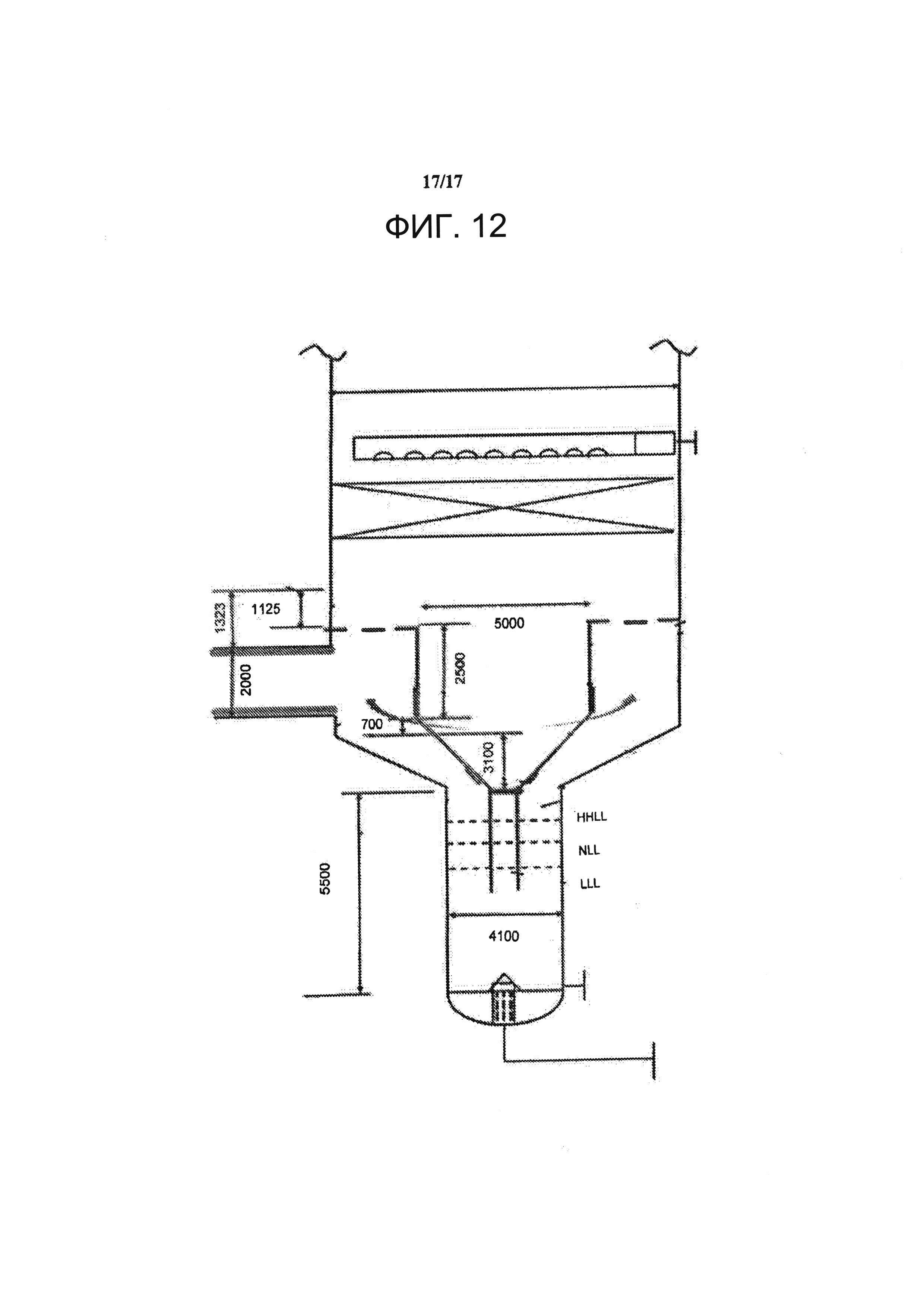

[28] Фиг. 12 - вид в разрезе газораспределителя типа F-Flute по настоящему изобретению, с примерными размерами в миллиметрах и штриховыми метками, обозначающими предельно высокий уровень жидкости (ПВУЖ), высокий уровень жидкости (ВУЖ) и низкий уровень жидкости (НУЖ).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[29] Настоящее изобретение относится к газораспределителю для применения в теплообменной и/или массообменной колонне, который равномерно распределяет газ, выделенный из потока подаваемого газа, по внутреннему пространству колонны. В частности, настоящее изобретение относится к газораспределителю, который изменяет состояние потока перегретого подаваемого газа с высокой скоростью на входе, так что газ, выделенный из потока подаваемого газа, равномерно распределяется в пределах внутренней периферии колонны.

[30] Газораспределитель по настоящему изобретению особенно эффективен для предотвращения образования кокса, когда компоненты продуктов реакций из реактора установки флюид-каталитического крекинга, достигшие точки кипения, охлаждаются до температуры, очень близкой к их точке росы. Эти продукты могут конденсироваться там, где имеются холодные пятна, или же некоторые компоненты продуктов реакций могут полимеризироваться с образованием крупных молекул, которые становятся нелетучими при температурах входящего подаваемого газа. Холодные пятна могут быть объяснены ненадлежащей изоляцией или высокими потерями тепла вблизи фитингов, таких как фланцы, которые способствуют конденсации. Если эти отложения жидкостей достаточно долго задерживаются на твердых поверхностях емкости, то внутри линии перекачки и на стенках емкости начинает скапливаться кокс. Как только образовался кокс, для нового слоя кокса уже уготована поверхность, где он легко нарастает.

[31] Нафтены в подаваемых продуктах, поданных в реактор флюид-каталитического крекинга, крекируются катализатором флюид-каталитического крекинга неэффективно, так что эти нафтены переносятся вместе с горячем газом из реактора к главной ректификационной колонне. В последние годы в качестве композиций катализаторов для флюид-каталитического крекинга стали все больше применяться катализаторы реакций со значительным переносом водорода, причем эти композиции применяются в условиях высоких температур реактора, способствующих повышенному образованию олефинов, и вместе с более тяжелыми ароматическими подаваемыми продуктами имеют тенденцию образовывать более высококипящие полиароматические углеводороды, которые с большей вероятностью конденсируются в месте их поступления в главную ректификационную колонну. Как только эти полиароматические углеводороды сконденсировались на твердых поверхностях внутри колонны, они легко образуют кокс. Высокоредкоземельный цеолитовый катализатор для флюид-каталитического крекинга имеет тенденцию образовывать ароматические углеводороды из нафтенов в результате реакций вторичного переноса водорода. Эти ароматические углеводороды могут претерпевать дальнейшие термические реакции с образованием кокса.

[32] Образование кокса описано с помощью следующих двух независимых механизмов: (i) «асфальтовый кокс» образуется по мере того, как растворяющиеся нефтепродукты термически крекируются и оставшиеся крупные асфальтеновые и полимерные молекулы выпадают в осадок с образованием твердой структуры (кокса) без значительного изменения в форме; и (ii) «термический кокс» образуется за счет формирования поперечных связей между ароматическими кольцами.

[33] Первые капли конденсата из потока перегретого подаваемого газа, поступающего в газораспределитель, скорее всего, будут сильно насыщены асфальтенами и полимерами. Если этот продукт достигнет шероховатой металлической поверхности на участке низкой скорости главной ректификационной колонны и будет пребывать на ней длительное время, то масла селективной очистки могут медленно испариться из продукта с образованием кокса в виде осадка. Свежесформированное отложение кокса становится идеальным местом для осаждения на его шероховатой поверхности новых капель конденсата и роста отложения кокса.

[34] Существует два базовых принципа минимизации образования кокса, которые применены в настоящем изобретении: первый состоит в предотвращении образования «мертвых пятен» путем исключения потерь тепла с поверхности оголенного металла, а второй - в сохранении твердых поверхностей смоченными. В настоящем изобретении потоки, идущие из реактора (то есть перегретый подаваемый газ на входе в газораспределитель), поступают в главную колонну и охлаждаются за счет их непосредственного контакта с холодной циркулирующей суспензией. В главной ректификационной колонне используются насадка, отбойная тарелка (перегородка) или дисковые и тороидальные тарелки для обеспечения контакта между двумя потоками, то есть газа, выделенного из потока подаваемого газа, и суспензионной жидкости. Действие насадки/тарелок заключается в создании слоя жидкости, через который должен пройти горячий газ. В идеальном случае газ и жидкость распределены однородно. Однако на практике этого однородного распределения газа и жидкости не происходит. Распределение жидкости и газа обычно плохое, поэтому насадка, отбойная тарелка или дисковые и тороидальные тарелки заполняются текучими средами в объеме значительно меньшем их номинальных вместимостей.

[35] Из-за неравномерного распределения жидкости и газа в устройствах по известному уровню техники, в некоторых случаях более 50% объема впускного патрубка главной ректификационной колонны забивается коксом, что повышает скорость газа до уровней, значительно превышающих 70 м/сек, а это в два раза больше расчетной скорости. Таким образом, большее количество газа поднимается в колонне на 180 градусов от впускного патрубка, то есть к участкам в колонне непосредственно напротив подающего патрубка, что может вызвать локализованное заполнение насадки или каскадных (отбойных) тарелок на участке высокой скорости газа. Если допустить, что исходное распределение жидкости на входе верхней насадки/тарелки однородно, то температуры газа на выходе из насадки/тарелок выше на участке, отстоящем на 180 градусов от впускного патрубка, из-за неравномерного распределения газа. Колонны с термопарами, которые размещены в газовом пространстве над насадкой/тарелками и ориентированы непосредственно над впускным патрубком и на 180 градусов от него, отличаются разностями температур до 50°С. Как только насадочные тарелки заполняются, холодная суспензионная жидкость уносится в тарелки с промывочным маслом, расположенные непосредственно над насадкой суспензионной секции. В результате падение давления на границах тарелок с промывочным маслом возрастает, что дополнительно отражается на балансе удельного давления.

[36] Вышеупомянутое неравномерное распределение газа и жидкости в отсеке суспензионной жидкости, расположенном над входом для подаваемого газа, устраняется с помощью газораспределителя типа F-Flute по настоящему изобретению. Данный газораспределитель обеспечивает более однородный поток на входе в слой циркулирующей суспензии, выдерживает высокотемпературную эрозионную среду и противодействует повреждениям и закоксовыванию.

[37] И традиционные тангенциальные распределители (например, паровые циклоны, входные лопаточные устройства и V-перегородки), и радиально-поточные многолопаточные распределители (например, Schoepentoeter) оказались неподходящими для работы в главных ректификационных колоннах установок каталитического крекинга из-за закоксовывания, эрозии или и того, и другого. Неадекватно сконструированные распределители закоксовывались настолько, что поток газа преграждался, что влекло преждевременные остановы.

[38] Изобретатели обращают внимание, что распределитель на базе ступенчатой трубной решетки представляет собой газораспределитель, который может распределять газ грубо, оставаясь при этом незакоксованным на протяжении всего цикла. Распределитель на базе ступенчатой трубной решетки содержит ступенчатую трубу, размещенную на овальном кольце, которое размещено в колонне под некоторым углом к направлению подъема газа над подающим патрубком, где подаваемый газ и суспензионная жидкость из суспензионно-насадочной секции протекают через распределитель противоточно.

Успех распределителя в противодействии закоксовыванию объясняется непосредственным и непрерывным эффектом смывания асфальтеновых капель, конденсирующихся на распределительных трубах, потоком суспензионной жидкости. Тем не менее, этот распределитель обеспечивает ограниченное улучшение распределения газа на входе в вышерасположенную насадочную секцию.

[39] Если секция циркуляции суспензии сконструирована оптимально, то увлечение продукта в секцию промывки будет очень незначительным и необходимости в этой секции не будет. Однако, если увлечение продукта значительно, верным решением будет закрепить секцию циркуляции суспензии для уменьшения увлечения. Таким образом, секция промывочного масла не выполняет никакой функции и может быть исключена.

[40] Существует два основных механизма, способствующих закоксовыванию секции промывочного масла. Первый состоит в увлечении циркулирующей суспензионной жидкости в секцию промывочного масла, а второй - в наличии локальных участков нагрева на тарелке промывочного масла. В некоторых случаях оба механизма имеют место одновременно, приводя к стремительному образованию кокса и в конечном итоге - внеплановому останову.

[41] Если циркулирующая суспензионная жидкость начинает уноситься газом из секции циркуляции суспензии и не может быть отведена из-за сильной загрузки тарелок с промывочным маслом, или имеет место продувание (то есть высокий расход газа и низкий расход жидкости), то образуется кокс. Сам по себе унос суспензионной жидкости не является проблемой, поскольку уносимая суспензионная жидкость должна подвергаться длительному действию относительно высоких локализованных температур. Кроме того, локальные температуры могут быть очень высокими, в то время как расходы жидкости - крайне низкими, что создает идеальные условия для образования кокса.

[42] Устройства по известному уровню техники, такие как паровой циклон (Vapor Horn) и Schoepentoeter, оказались неспособными равномерно распределять поток подаваемого газа на входе секции, расположенной непосредственно над впускным патрубком для подаваемого газа в главной ректификационной колонне. Причина в том, что поток подаваемого газа охлаждается внутри этих устройств и наиболее тяжелые компоненты, в том числе асфальтены, начинают конденсироваться и осаждаются/прилипают к холодным поверхностям устройств. При непрерывном контакте отложения с горячим подаваемым газом происходит отслаивание от отложения материала с меньшей массой. Кроме того, отделение атомов водорода от полимеризованных асфальтенов приводит к их превращению в кокс. Со временем отложения кокса увеличиваются до значительных размеров и начинают препятствовать прохождению газа. В результате устройства должны быть удалены с главных ректификационных колонн.

[43] Для повышения эффективности теплового и массового обмена между газом, выделенным из потока подаваемого газа, и суспензионной жидкостью, важно, чтобы газ был однородно распределен по горизонтальному сечению колонны, и в частности - по нижней поверхности раздела газ-жидкость там, где газ поступает в насадку. Если поток подаваемого газа подается в колонну из впускного патрубка для подаваемого газа, расположенного ниже насадки, без газораспределителя, то инерция газа может препятствовать необходимому горизонтальному распределению газа до его поступления в насадку.

[44] Кроме того, для оптимальной работы суспензионно-насадочной секции в главных ректификационных колоннах требуется равномерное распределение пленок жидкости и потока газа через насадку. Поскольку роль оптимального распределения жидкости никогда не обсуждалась, в устройствах по известному уровню техники пренебрегалось исходным распределением газа внутри колонны. Важность исходного распределения газа внутри колонны стала более очевидной при рассмотрении больших диаметров колонн, имеющих короткие нижние секции, и насадок с низким падением давления. Так, например, система распределения газа типа F-Flute по настоящему изобретению подает перегретый газ из реактора каталитического крекинга (то есть поток перегретого подаваемого газа) в колонну и распределяет его равномерно по всему поперечному сечению колонны.

[45] Для достижения этого эффекта необходимо уменьшить скорость потока подаваемого газа на коротком расстоянии между впускным патрубком для подаваемого газа и вышерасположенной секцией насадки и/или тарелок. В то же время, впускной патрубок для подаваемого газа не должен чрезмерно перекрывать поперечное сечение колонны или вызывать чрезмерные падения давлений. По экономическим соображениям расстояние между патрубком и насадкой/тарелками должно быть минимальным, поэтому очень необходимо эффективное газораспределительное устройство.

[46] Газораспределитель по настоящему изобретению обеспечивает решение проблем, относящихся к устройствам по известному уровню техники. Газораспределитель предназначен для теплообменной и/или массообменной колонны. Конструкция типа F-Flute обеспечивает равномерное распределение потока перегретого подаваемого газа с использованием колонны с открытым внутренним корпусом, имеющей в целом вертикальную центральную ось. По меньшей мере один впускной патрубок для подаваемого газа проходит через стенку корпуса колонны и направляет поток перегретого подаваемого газа к в целом круговой вертикальной внутренней цилиндрической отражательной стенке, которая отстоит радиально вовнутрь от впускного патрубка для подаваемого газа, так что подаваемый газ перемещается в окружном направлении. Кроме того, газораспределитель содержит потолок и дно, проходящие между внутренней отражательной стенкой и корпусом колонны, по существу закрывая верх и продолжая дно распределителя в виде нижней цилиндрической или конической секции в направлении сливной емкости колонны. Таким образом, газораспределитель типа F-Flute предотвращает непосредственный обход подаваемым газом вышерасположенной насадочной секции.

[47] Газораспределитель по настоящему изобретению имеет конструкцию "F-Flute", которая обеспечивает охлаждение потока подаваемого газа за счет его контакта с противоточным потоком суспензионной жидкости, поступающей из секции суспензионной жидкости над газораспределителем колонны. Таким образом, суспензионная жидкость частично испаряется при контакте с потоком подаваемого газа, вызывая охлаждение потока подаваемого газа. Стекающая вниз суспензионная жидкость «смывает» и отделяет твердую катализаторную пыль, если она присутствует в потоке подаваемого газа.

[48] Охлажденный газ, выделенный из потока подаваемого газа, выходит из газораспределителя типа F-Flute через отводные окна в круговой внутренней цилиндрической отражательной стенке и отверстия для газа в потолке газораспределителя типа F-Flute. Потолок (то есть крыша) газораспределителя типа F-Flute занимает пространство между верхней частью по существу вертикальной круговой внутренней цилиндрической отражательной стенки и внутренней стенкой корпуса колонны. Таким образом, потолок определяет верхнюю часть канала протекания подаваемого газа и отделяет канал протекания подаваемого газа от открытой по всему поперечному сечению внутренней области над газораспределителем типа F-Flute внутри колонны. Суспензионная жидкость, поступая из насадочной секции над открытой по всему поперечному сечению внутренней областью, частично скапливается на верхней поверхности потолка до уровня от около 25 мм до около 50 мм в зависимости от типа потолка. С помощью различных средств, как подробно описано ниже, суспензионная жидкость низвергается или «льется ливнем» в канал протекания подаваемого газа через поток подаваемого газа.

[49] Согласно одному варианту реализации настоящего изобретения потолок газораспределения типа F-Flute содержит перфорированные плоскопластинчатые секции или участки из листового металла, имеющие множество перфораций размером от около 1 дюйма (2,54 см) до около 1,5 дюйма (3,81 см), то есть отверстий, распределенных равномерно по плоскопластинчатой секции. Секции или участки выполнены с возможностью посадки или соединения друг с другом для получения потолка между в целом круговой периферийной внутренней цилиндрической отклоняющей стенкой и внутренней поверхностью стенки корпуса колонны. Например, секции, образующие потолок, могут быть приварены к периферийной закраине. Перфорированные плоскопластинчатые секции или участки обеспечивают прохождение через перфорации (отверстия) как охлажденного газа, выделенного из потока подаваемого газа, так и суспензионной жидкости, с уменьшением доли суспензионной жидкости, откладывающейся на верхней поверхности потолка. В частности, отверстия в потолке обеспечивают попеременное прохождение газа и суспензионной жидкости через одну и ту же перфорацию, что обеспечивает быстрый эффект смывания. Любые сформированные частицы кокса, которые иначе переносились бы газом, захватываются контактирующей с ними жидкостью и смываются вниз потоком суспензионной жидкости. В этой связи, множество отверстий в потолке распределяет стекающую вниз суспензионную жидкость по типу ливневого дождя и создает обширную поверхность контакта с суспензией для усиления ее теплообменного/массообменного взаимодействия с текущим вверх газом, выделенным из потока подаваемого газа. Использование перфорированных плоскопластинчатых секций уменьшает или минимизирует задерживание суспензионной жидкости на крыше.

[50] Согласно другому варианту реализации настоящего изобретения, потолок газораспределителя типа F-Flute, помимо множества отверстий, может содержать газоходы, через которые охлажденный газ, выделенный из подаваемого газа, поступает из канала протекания подаваемого газа в открытую по всему поперечному сечению внутреннюю область, расположенную над газораспределителем под насадочно-тарелочной суспензионной секцией колонны. Газоходы в потолке окружены множеством отверстий потолка, и суспензионная жидкость из суспензионно-насадочной секции скапливается на верхней поверхности потолка по мере того, как суспензионная жидкость проходит через множество отверстий, орошая поток подаваемого газа.

[51] Согласно еще одному варианту реализации настоящего изобретения, потолок газораспределителя типа F-Flute может быть выполнен с использованием пластинчато-стержневых секций или участков, содержащих ступенчатые стержни, которые разнесены по меньшей мере на один дюйм (2,54 см) и приварены к периферийной закраине. Пластинчато-стержневые секции допускают прохождение через промежуток между ступенчатыми стержнями как газа, так и суспензионной жидкости. Такая конструкция стимулирует интенсивный контакт восходящего газа с нисходящей суспензионной жидкостью, что влечет за собой образование пены на верхней поверхности пластинчато-стержневых секций, но с минимальной долей суспензионной жидкости, которая скапливается или задерживается на верхней поверхности стержней.

[52] И все же, согласно еще одному варианту реализации настоящего изобретения, потолок газораспределителя типа F-Flute содержит перфорированные гофрированные пластинчатые секции или участки из перфорированного гофрированного листового металла, который приварен к периферийной закраине. Перфорации (то есть отверстия) на гофрированной пластине обеспечивают попеременное прохождение через них как газа, так и суспензионной жидкости. Кроме того, гофрированный лист обеспечивает большую поверхность и площадь пропускного сечения (то есть больше отверстий) для прохождения через потолок как газа, так и жидкости. К тому же, гофрированный лист минимизирует скопление или задерживание жидкости на крыше.

[53] Настоящее изобретение предполагает также комбинации вышеупомянутых конструкций потолка, например, комбинацию перфорированных гофрированных пластинчатых секций с перфорированными плоскопластинчатыми секциями и пластинчато-стержневыми секциями, в дополнение к газоходам. Кроме того, настоящее изобретение отличается от газораспределительных устройств по известному уровню техники тем, что газораспределитель типа F-Flute по настоящему изобретению сконструирован с металлическими поверхностями, которые чрезвычайно гладкие и/или полированы, а также с поверхностями, которые полностью смачиваются суспензионной жидкостью для предотвращения отложения кокса.

[54] Газораспределитель типа F-Flute создает непревзойденное однородное и равномерное распределение газа, подаваемого в суспензионно-насадочную секцию над распределителем. Преимущества газораспределителя типа F-Flute по настоящему изобретению могут быть оценены полнее на основе нижеследующего описания фигур, представленных в данном документе.

[55] Фигура 1А иллюстрирует один вариант реализации настоящего изобретения. На фиг. 1А газораспределитель 10 типа F-Flute изображен в целом внутри колонны 1 для теплового и/или массового обмена. Колонна 1 может представлять собой любой тип колонны для теплового и/или массового обмена, включая, но не ограничиваясь этим, главные ректификационные колонны, перегонные, абсорбционные, отгонные колонны, колонны масляного и/или водяного квенчинга, декоксовальные колонны и установки для сверхчеткой ректификации. Колонна 1 может иметь произвольную форму, включая, но не ограничиваясь этим, кругового, овального, квадратного, прямоугольного или другого многоугольного поперечного сечения. Колонна 1 по фиг. 1А представляет собой открытый внутренний корпус, который имеет в целом вертикальную центральную ось и в целом круговую форму. Газораспределитель 10 типа F-Flute может быть выполнен с возможностью приспособления к любой форме любой теплообменной и/или массообменной колонны.

[56] На фиг. 1А канал 14 протекания подаваемого газа образован между внутренней поверхностью стенки 15 корпуса колонны 1, внутренней цилиндрической отклоняющей стенкой 12 и потолком 11. Кроме того, газораспределитель 10 типа F-Flute содержит нижнюю секцию 13, которая может иметь форму конуса, соответствующую контуру стенки 15 корпуса колонны. Перегретый подаваемый газ 30 подается с большой скоростью в канал 14 протекания подаваемого газа через по меньшей мере один впускной патрубок 20 для газа в направлении, в целом перпендикулярном высоте колонны 1. Поток перегретого подаваемого газа 30 перемещается через канал 14 протекания подаваемого газа по окружности вдоль в целом цилиндрической внешней стенки 15 корпуса колонны 1 за счет центробежных сил и высокой скорости, с которой перегретый подаваемый газ 30 подается в газораспределитель 10 типа F-Flute.

[57] Внутренняя цилиндрическая отклоняющая стенка 12 и потолок 11 газораспределителя 10 типа F-Flute могут быть сконструированы из любого жаростойкого стального материала, подходящего для теплообменных и/или массообменных процессов, который не будет подвержен разрушению под действием высокоскоростного потока перегретого газа 30 из летучих продуктов, жидкостей и твердых частиц, что хорошо известно специалистам в данной области техники.

[58] Как показано на фиг. 1А, перегретый подаваемый газ 30 течет по кругу в канале 14 протекания газа внутри газораспределителя 10 типа F-Flute. Перегретый подаваемый газ 30, поступающий из впускного патрубка 20 для газа, течет через канал 14 протекания газа, в котором твердые и жидкие фракции отделяются по мере охлаждения перегретого газа. Газ, выделенный из перегретого подаваемого газа 30, удаляется из канала 14 протекания подаваемого газа несколькими средствами. Первое средство включает в себя отводные окна 21, выполненные во внутренней цилиндрической отклоняющей стенке 12. Отводные окна 21 обеспечивают выход охлажденного газа из канала 14 протекания газа. В одном варианте реализации настоящего изобретения число отводных окон 21 находится в диапазоне от около 10 до около 30. Отводные окна 21 могут быть любых размеров вплоть до около 1 метра × 0,6 метров. Газ, выходящий из канала 14 протекания подаваемого газа через отводное окно 21, втекает во внутреннюю открытую область 23, образованную цилиндрической формой внутренней цилиндрической отклоняющей стенки 12 и круговой конструкцией газораспределителя 10 типа F-Flute. Далее газ следует вверх к внутренней области 25 колонны 1 с полностью открытым поперечным сечением, а также к контактной насадке и/или тарелкам 40 колонны 1, расположенным над газораспределителем 10 типа F-Flute.

[59] Дополнительное средство, показанное на фиг. 1А, с помощью которого газ отделяется из перегретого подаваемого газа 30 и направляется во внутреннюю открытую по всему поперечному сечению область 25 колонны 1 над газораспределителем 10 типа F-Flute, расположены в потолке 11 газораспределителя 10 типа F-Flute. В одном варианте реализации настоящего изобретения потолок 11 содержит газоходы 24, которые обеспечивают дальнейшее прохождение охлажденного газа, выделенного из перегретого подаваемого газа, 30 вверх к внутренней открытой по всему поперечному сечению области 25 колонны 1 и контакт выделенного газа с насадкой и/или тарелками 40 колонны 1, расположенными над газораспределителем 10 типа F-Flute.

[60] Газоходы 24 могут быть оснащены оголовками 41 (см. фиг. 1С) для регулировки скорости, с которой газ, выделенный из многофазного перегретого подаваемого газа 30, может покидать через газоходы 24 канал 14 протекания газа. В одном варианте реализации настоящего изобретения число газоходов 24 находится в диапазоне от около 1 до около 3 на метр длины канала 14 протекания подаваемого газа. Площадь поперечного сечения каждого газохода находится в диапазоне от около 0,1 до около 0,4 м2, а оголовки сконструированы на расстоянии от около 100 мм до около 300 мм выше газоходов 24, и каждый оголовок имеет площадь поперечного сечения в диапазоне от около 0,1 до около 0,4 м2 или больше.

[61] На фиг. 1А изображена коническая нижняя секция 13 газораспределителя 10 типа F-Flute, которая содержит отверстие 16 нижней секции и по меньшей мере одно переливное отверстие 27, которое ведет в сливную емкость 28 колонны 1, расположенный непосредственно под газораспределителем 10 типа F-Flute. Переливные отверстия 27 обеспечивают сток жидкости, которая была отделена от газа во внутренней открытой области 23 и над ней, в сливную емкость 28 колонны. В одном варианте реализации настоящего изобретения число переливных отверстий 27 находится в диапазоне от около 4 до около 6. Переливные отверстия 27 имеют такой размер, чтобы принимать все струи или капли жидкости из внутренней открытой области 23 газораспределителя 10 типа F-Flute, выполняя роль водосброса в случае, если сливная труба 18, сообщающаяся по текучей среде с отверстием 16 нижней секции, забьется. Кроме того, на фиг. 1А показаны штриховые метки, обозначающие предельно высокий уровень жидкости (ПВУЖ), нормальный уровень жидкости (НУЖ) и низкий уровень жидкости (НИУЖ).

[62] На фиг. 1В изображен изометрический 3D-вид газораспределителя 10 типа F-Flute за пределами колонны 1, включающего в себя потолок 11, содержащий участки 29А и 29С потолка (29В и 29D на фиг. 1В не показаны), внутреннюю цилиндрическую отклоняющую стенку 12, состоящую из участков 12А стенки, соединенных между собой традиционными способами, известными средним специалистам в данной области техники, по кольцу для получения внутренней цилиндрической отклоняющей стенки 12. Далее, на фиг 1В изображена коническая нижняя секция 13 газораспределителя 10 типа F-Flute. В одном варианте реализации настоящего изобретения внутренняя цилиндрическая отклоняющая стенка 12 содержит участки 12А стенки, которые имеют такие размеры, что обеспечена их ширина, чтобы пройти через тот или иной проход. Отводные окна 21 расположены в нескольких участках 12А стенки по внутренней цилиндрической отклоняющей стенке 12. Отводные окна 21 могут быть врезаны в участки 12А стенки или во внутреннюю цилиндрическую отклоняющую стенку 12. Если участки 12А служат для получения внутренней цилиндрической отклоняющей стенки 12, то они продолжаются по окружности с учетом отводных окон, пока не сформируют внутреннюю открытую область 23 газораспределителя 10 типа F-Flute. Участки 12А, которые формируют канал 14 протекания подаваемого газа, в целом однородны по размерам, то есть высоте и ширине.

[63] На фиг. 1В изображен потолок 11, содержащий секции 29А, 29С потолка, которые могут содержать один или более элементов из следующего набора: сплошной лист металла (не показан), металлическая перфорированная плоскопластинчатая секция 29С и перфорированная плоскопластинчатая секция 29А с газоходами и оголовками (см. также фиг. 1С), которые обеспечивают протекание газа из газораспределителя 10 типа F-Flute во внутреннюю открытую по всему поперечному сечению область 25 колонны 1.

[64] Каждая перфорированная плоскопластинчатая секция 29А с газоходами и оголовками, как показано на фиг. 1С, снабжена по меньшей мере двумя газоходами 24 и множеством перфораций, то есть отверстий 42. Отверстия 42 просверлены между газоходами и выполнены такого размера, чтобы сдерживать ровно такое количество жидкости, какое необходимо для создания газового уплотнения.

[65] На фиг. 1А и фиг. 1В коническая нижняя секция 13 газораспределителя 10 типа F-Flute имеет форму конуса, соответствующую нижнему участку колонны 1, и ведет в сливную емкость 28 колонны. Кроме того, коническая нижняя секция 13 может содержать участки 13А нижней секции, которые соединены между собой и продолжают внутреннюю цилиндрическую отклоняющую стенку 12 таким образом, чтобы нижняя секция придавала коническую форму нижнему участку канала 14 протекания подаваемого газа и при этом соответствовала форме колонны 1. Хотя нижняя секция 13 газораспределителя 10 типа F-Flute имеет форму конуса, как показано на фиг. 1А и 1В, предполагается, что может быть применена любая форма, необходимая для соответствия нижнему участку теплообменной и/или массообменной колонны и продолжения внутренней цилиндрической отклоняющей стенки 12, чтобы подводить жидкие фракции и твердые частицы к сливной емкости колонны. Участки конической нижней секции 13 выполнены такого размера, чтобы обеспечивать ширины, которые могут пройти через проход.

[66] Коническая нижняя секция 13 служит двум целям: для предотвращения обхода газом, поступающим из впускного патрубка 20 для подаваемого газа, отверстий газораспределителя 10 типа F-Flute, то есть отводных окон 21 и газоходов 24; и для облегчения отвода капель во внутреннюю открытую область 23 газораспределителя 10 типа F-Flute, ведущую в сливную емкость 28 колонны, без возможности уноса жидкости. Другими словами, газ отделяется от капель, падающих вниз за пределами газораспределителя типа F-Flute. Форма конуса повторяет контур переходной секции колонны, что обеспечивает быстрый отвод жидкости и препятствует повторному уносу жидкости в пар.

[67] Согласно одному варианту реализации настоящего изобретения, перегретый подаваемый газ 30 охлаждается по мере циркуляции внутри канала 14 протекания подаваемого газа газораспределителя 10 типа F-Flute противоточным потоком «капель» суспензионной жидкости, поступающих из суспензионной секции колонны и падающих вниз через отверстия 42 в потолочных секциях. Этот эффект обеспечивает лучший теплообмен внутри газораспределителя 10 типа F-Flute по сравнению с колонной, не содержащей газораспределитель, поскольку:

(i) скорость перегретого подаваемого газа 30 внутри газораспределителя 10 типа F-Flute выше скорости газа в колонне (этот эффект увеличения скорости перегретого подаваемого газа 30 после его прохождения через капли суспензионной жидкости повышает скорость теплопередачи);

(ii) благодаря повышенной скорости и турбулентности перегретого подаваемого газа 30 он имеет тенденцию расщеплять аэродинамическим способом капли суспензионной жидкости внутри газораспределителя 10 типа F-Flute, что увеличивает площадь граничной поверхности капель при тепловом и массовом обмене;

(iii) газораспределитель 10 типа F-Flute обеспечивает большую площадь смоченной поверхности, а значит, и лучший конвективный теплообмен; и

(iv) газораспределитель 10 типа F-Flute создает равномерное распределение газа на входе в насадку и препятствует разделению капель жидкости и газа при подаче струи из патрубка в пустую башню.

Практически значимым результатом всех этих преимуществ является то, что газораспределитель типа F-Flute повышает скорость теплопередачи от газа к каплям суспензионной жидкости, а это допускает меньшую длину башни/колонны при конкретной величине теплового и массового обмена.

[68] В качестве альтернативы, потолок 11 газораспределителя 10 типа F-Flute по настоящему изобретению может быть образован пластинчато-стержневыми секциями 29В, как показано на фиг. 2А. Пластинчато-стержневая секция 29 В по фиг. 2А содержит ступенчатые стержни 43, которые разнесены на расстояние как минимум от около 1 (2,54 см) до около 1,5 дюймов (3,81 см) и могут быть приварены к периферийной закраине. Ступенчатые стержни 43 могут быть размещены в одной или различных комбинациях узоров, например, «в елочку», диагонально и т.д., как показано на фиг. 2В. Пластинчато-стержневые секции 29В обеспечивают прохождение через промежутки между стержнями как газа, так и суспензионной жидкости. Это заставляет восходящий газ из канала 14 протекания подаваемого газа интенсивно контактировать с нисходящей суспензионной жидкостью, что влечет образование пены на верхней поверхности пластинчато-стержневых секций 29 В. Незначительная доля суспензионной жидкости задерживается на ступенчатых стержнях 43. Однако, благодаря конструкции потолка по фиг. 2В на потолочной секции задерживается меньше суспензионной жидкости, чем на перфорированной плоскопластинчатой секции с газоходами и ологовками, изображенной на фиг. 1В.

[69] Фигура 3А иллюстрирует другую альтернативу газораспределителю 10 типа F-Flute, в которой потолочная секция содержит перфорированные плоскопластинчатые секции 29С.

Перфорированные плоскопластинчатые секции 29С перфорированы отверстиями 42. Перфорированные плоскопластинчатые секции 29С могут быть выполнены из листового металла и приварены к периферийной закраине. Отверстия 42 в перфорированной плоскопластинчатой секции 29С обеспечивают попеременное прохождение через них газа и суспензионной жидкости. Попеременное противоточное протекание газа и жидкости через одни и те же перфорации обеспечивает эффект быстрого смывания любых частиц кокса, образуемых и перемещаемых газом. Твердые частицы захватываются контактирующей с ними жидкостью и смываются вниз потоком суспензионной жидкости. Перфорированные плосколистовые секции 29С, показанные на фиг. 3В, соответствуют простейшей конструкции, которая обеспечивает минимальную задержку жидкости на верхней поверхности потолка 11.

[70] Фигура 3В иллюстрирует изометрический 3D-вид газораспределителя 10 типа F-Flute за пределами колонны 1, который включает в себя потолок 11, содержащий секцию 29С потолка (29А, 29В, 29D на фиг. 3В не показаны), внутреннюю цилиндрическую отклоняющую стенку 12, состоящую из участков 12А стенки, соединенных между собой по окружности традиционными способами, известными средним специалистам в данной области техники, для получения внутренней цилиндрической отклоняющей стенки 12. На фиг. 3В также изображена коническая нижняя секция 13 газораспределителя 10 типа F-Flute. Внутренняя цилиндрическая отклоняющая стенка 12 содержит участки 12А стенки, в нескольких из которых расположены отводные окна 21 по окружности внутренней цилиндрической отклоняющей стенки 12. Участки 12А, образующие канал 14 протекания подаваемого газа, в целом одинаковы по размерам, то есть высоте и ширине, и обеспечивают поступление газа во внутреннюю открытую область 23.

[71] На фиг. 4А изображен еще один альтернативный тип потолка 11 газораспределителя 10 типа F-Flute, который содержит перфорированные гофрированные пластинчатые секции 29D.

Перфорированные гофрированные пластинчатые секции 29D выполнены из листового металла и могут быть приварены к периферийной закраине. Перфорации (то есть отверстия 42) на гофрированной пластине обеспечивают попеременное прохождение через них газа и суспензионной жидкости. Гофрированный лист перфорированных гофрированных пластинчатых секций 29D обеспечивает большую эффективную площадь для прохождения через крышу как газа, так и жидкости. Попеременное противоточное протекание газа и жидкости через одни и те же гофрированные отверстия обеспечивает эффект быстрого смывания любых частиц кокса, образуемых и уносимых газом. Такие частицы захватываются контактирующей с ними жидкостью и смываются вниз в сливную емкость 28 колонны потоком суспензионной жидкости. Кроме того, перфорированные гофрированные пластинчатые секции 29D минимизируют задерживание жидкости на крыше. Такой газораспределитель 10 типа F-Flute, изображенный на фиг. 4В, с перфорированными гофрированными пластинчатыми секциями 29D отражает предпочтительный вариант его применения в главной ректификационной колонне, поскольку имеет наибольшую стойкость к засорению коксом.

[72] В газораспределителе 10 типа F-Flute по настоящему изобретению может применяться любая комбинация вышеописанных потолочных секций.

[73] На фиг. 5 представлен график температуры (°С) и объема протекания (то есть расхода газа и жидкости в кг/ч) перегретого подаваемого газа и суспензионной жидкости. Температуры и расходы измерены от впускной области газораспределителя типа F-Flute, то есть температура и расход перегретого подаваемого газа от впускного патрубка для газа по фиг. 1А до входа в насадку. Модели объемов протекания и температуры представлены как для суспензионной жидкости (которая поступает в колонну 1 через распределитель 44 суспензионной жидкости по фиг. 1А), так и для потока перегретого газа, входящих в газораспределитель типа F-Flute и выходящих из него. График показывает, что перегретый подаваемый газ поступает в газораспределитель типа F-Flute по настоящему изобретению при температуре почти 560°С и сразу же резко охлаждается почти до 420°С внутри канала протекания подаваемого газа за счет испарения суспензионной жидкости. Таким образом, массовый расход газа возрастает почти с около 500000 кг/ч до максимум почти 1600000 кг/ч, и аналогичным образом возрастает и падает расход жидкости - с 45000 кг/ч до 1550000 кг/ч и затем почти до 1100000 кг/ч. Газ, выделенный из перегретого подаваемого газа, покидает газораспределитель типа F-Flute («флейтовый» выход) со скоростью почти 1200000 кг/ч и при температуре почти 410°С.

[74] Фигура 6 иллюстрирует график относительной стоимости эксплуатации трех главных ректификационных колонн различных размеров, которые переоборудованы с использованием газораспределителя типа F-Flute по фиг. 1А настоящего изобретения. Традиционное переоборудование существующих главных ректификационных колонн подразумевает замену подающего патрубка (патрубков) колонны и горячую штамповку участка длины жаропрочной линии транспортировки, ведущей к подающему патрубку, по длине, эквивалентной 5-7 диаметрам подающего патрубка, при площади поперечного сечения, пропорциональной коэффициенту емкостей переоборудованной/исходной конструкции. Этой сложной работы можно избежать путем установки газораспределителя типа F-Flute по настоящему изобретению, который обеспечивает равномерное распределение резко охлажденного перегретого подаваемого газа под насадкой над подающим патрубком. Как видно на фиг. 6, экономический эффект значителен при использовании газораспределителя типа F-Flute по настоящему изобретению в противоположность работам по замене подающего патрубка и горячей штамповке тракта транспортировки, то есть для установки с производительностью 37 тыс.баррелей/день экономия издержек составит почти 100%, для установки с производительностью 90 тыс.баррелей/день экономия издержек составит более 400%, а для установки с двойным трактом и производительностью 125 баррелей/день экономия издержек составит почти 400%.

[75] Для того чтобы проиллюстрировать улучшенное распределение газа с помощью газораспределителя типа F-Flute по фиг. 1А по настоящему изобретению, были подготовлены модели вычислительной гидрогазодинамики, и результаты моделирования представлены на фиг. 7-11. Результаты моделирования методами вычислительной гидрогазодинамики, представленные на фиг. 7-11, иллюстрируют контуры величин скоростей трехмерного распределения газа в поперечном сечении главной ректификационной колонны. Результаты моделирования, представленные на фиг. 7-10, показывают распределение газа в поперечном сечении главной ректификационной колонны в 5 см ниже входа в насадку при наличии и отсутствии газораспределителя типа F-Flute соответственно. Впускной патрубок для подаваемого газа расположен в левой части каждой фигуры, то есть фигур 7-11. Моделирование методами вычислительной гидрогазодинамики было основано на газораспределителе типа F-Flute по настоящему изобретению, имеющем размеры в миллиметрах (мм), которые показаны на фиг. 12. Тем не менее, распределение газа может быть улучшено для сосуда любых размеров, если газораспределелитель типа F-Flute по настоящему изобретению выполнен с возможностью размещения этого сосуда.

[76] Фигуры 7 и 8 иллюстрируют имитационные модели контуров распределения величин скоростей газа (то есть паттернов распределения газа), полученные с применением методов вычислительной гидрогазодинамики, в поперечном сечении главной ректификационной колонны в 5 см ниже входа в насадку при наличии и отсутствии газораспределителя типа F-Flute по настоящему изобретению соответственно. Разница может быть измерена по значениям отношения максимальной скорости к средней скорости. Для фиг. 7 и 8 значения этого коэффициента скоростей охватывают численный диапазон 0,000-8,38. Для пустой колонны, то есть не содержащей газораспределитель типа F-Flute, как на фиг. 7, величина коэффициента скоростей превышает среднее значение скорости в 8,38 раз. Фигура 7 иллюстрирует ярко выраженные контуры величин скоростей, соответствующие широким овальным контурам с высокими значениями коэффициента скоростей при выходе газа из впускного патрубка для подаваемого газа, направляющегося к противоположным сторонам ректификационной колонны. Широкие овальные контуры разделены узким контуром величин скоростей с низким коэффициентом скоростей. Паттерн контуров величин скоростей на фиг. 7 указывает на крайне неравномерное распределение скоростей газа в пределах поперечного сечения колонны. Однако в модели колонны с газораспределителем типа F-Flute по настоящему изобретению, то есть на фиг. 8, величина коэффициента скоростей равна 4,45, что на 47% ниже, чем для пустой колонны. На фиг. 8 величины скоростей в пределах поперечного сечения колонны распределены по существу равномерно, о чем наглядно свидетельствую однородность изображенных контуров и отсутствие высоких значений коэффициента скоростей.

[77] Фигуры 9 и 10 иллюстрируют имитационные модели контуров вертикального распределения величин скоростей газа (то есть паттернов распределения газа) в 5 см ниже насадки колонны. На фиг. 9 показаны контуры вертикального распределения величин скоростей газа для пустой колонны, то есть при отсутствии газораспределителя типа F-Flute по настоящему изобретению, а на фиг. 10 - контуры вертикального распределения величин скоростей газа для колонны с установленным газораспределителем типа F-Flute по настоящему изобретению. Величины коэффициента скоростей охватывают численный диапазон - 0,50-2,81. В модели пустой колонны на фиг. 9 измеренная вертикальная составляющая коэффициента скоростей превышает в 2,8 раза среднее значение скорости, что наглядно демонстрируют яркие овальные контуры величин скоростей, соответствующие высоким значениям коэффициента скоростей для газа, выходящего из впускного патрубка для подаваемого газа и направляющегося к противоположным сторонам ректификационной колонны. Эти контуры величин вертикальной скорости свидетельствуют о крайне неравномерном распределении скоростей газа под насадкой колонны. Для колонны же по фиг. 10, имеющей газораспределитель типа F-Flute, измеренная вертикальная составляющая коэффициента скоростей составляет 2,1, что на 25% ниже, чем для пустой колонны. Имитационные модели однозначно свидетельствуют, что газораспределитель типа F-Flute по настоящему изобретению, будучи установленным, повышает однородность скоростей, а значит, и улучшает распределение газа на входе в область насадки.

[78] Фигура 11 соответствует имитационной модели, полученной с применением методов вычислительной газодинамики, с иллюстрацией контуров величин скоростей перегретого подаваемого газа (то есть паттерны распределения газа) внутри газораспределителя типа F-Flute по настоящему изобретению на уровне впускного патрубка для подаваемого газа. Эта модель четко указывает на однородные контуры величин скоростей на большей части канала протекания подаваемого газа и внутренней открытой области газораспределителя типа F-Flute по настоящему изобретению.

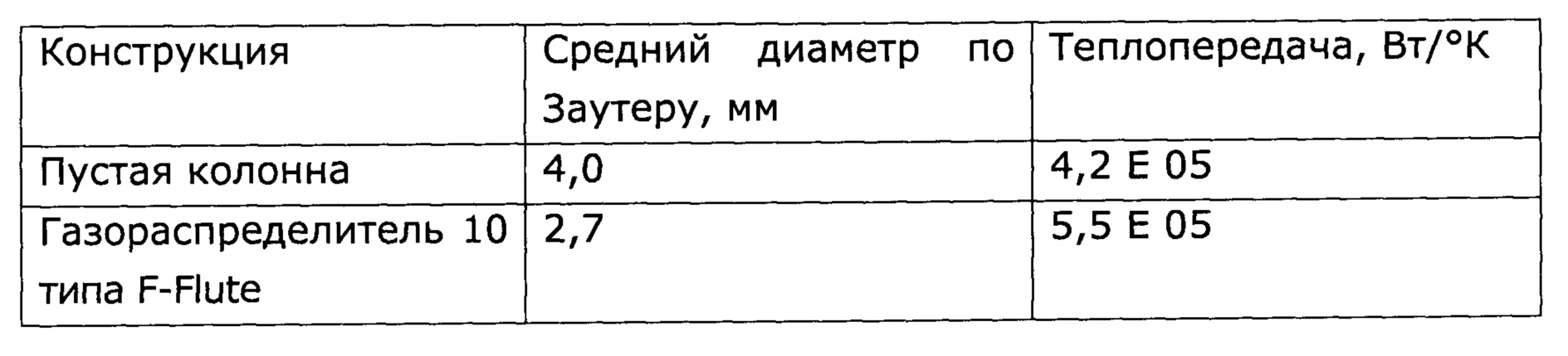

[79] Кроме того, газораспределитель типа F-Flute по настоящему изобретению усилит тепловой и массовый обмен за счет уменьшения среднего диаметра по Заутеру распределяемых капель. Оценки на основе аэродинамического расщепления показывают, что средний диаметр по Заутеру капель внутри газораспределителя типа F-Flute будет на 33% меньше, чем в колонне без газораспределителя типа F-Flute. Это увеличивает площадь поверхности контакта между жидкостью и газом и как следствие - тепловой и массовый обмен.

[80] Нижеследующая таблица 1 иллюстрирует расчетную разницу в среднем диаметре по Заутеру и величине теплопередачи при наличии и отсутствии газораспределителя типа F-Flute по фиг. 1А.

[81] ТАБЛИЦА 1:

[82] Множество отводных окон в газораспределителе типа F-Flute размещено по всей внутренней цилиндрической отклоняющей стенке, а газоходы размещены по всему потолку, обеспечивая выход охлажденного разделенного перегретого подаваемого газа из распределителя во внутреннюю открытую на всем поперечном сечении область, со значительно сниженной и однородной скоростью при распределении на входе в насадку или тарелки, расположенные внутри колонны над газораспределителем типа F-Flute.

[83] Стенки газораспределителя типа F-Flute, то есть внутренняя цилиндрическая отклоняющая стенка, коническая нижняя секция, продолжающая внутреннюю цилиндрическую отклоняющую стенку, и внутренняя сторона стенки корпуса колонны, образующей внешнюю стенку газораспределителя типа F-Flute, полностью смочены суспензионной жидкостью. Внутренняя цилиндрическая отклоняющая стенка, нижняя секция и внутренняя сторона стенки корпуса колонны смочены полностью потому, что потолок соединен с внутренней цилиндрической отклоняющей стенкой и внутренней стороной стенки корпуса колонны через соединительное устройство, такое как шип, кольцевая закраина, приваренные стержень или скоба и т.п., содержащие множество отверстий, через которые суспензионная жидкость может стекать вертикально вниз по внутренней цилиндрической отклоняющей стенке, нижней секции и внутренней стороне стенки корпуса колонны, сохраняя их смоченными.

[84] Любая конденсация компонентов с высокой точкой кипения, входящих в состав перегретого подаваемого газа внутри газораспределителя типа F-Flute, будет происходить в фазе суспензионной жидкости, и конденсат будет сразу же смешиваться с потоком суспензионной жидкости и смываться вниз в сливную емкость главной ректификационной колонны. Это предотвратит налипание капель конденсата перегретого подаваемого газа, содержащего асфальтены, к твердым поверхностям стенок и длительный контакт этих капель с горячим перегретым подаваемым газом, что является основной причиной образования частиц кокса и их роста, приводившей к выходам из строя газораспределительных устройств по известному уровню техники.

[85] Кроме того, расширение перегретого подаваемого газа, поступающего из впускного патрубка для подаваемого газа, вместе с ливневым отеканием суспензионной жидкости с потолочных секций внутри газораспределителя типа F-Flute создает механизм для разделения твердой катализаторной пыли из перегретого подаваемого газа и ее унос обширным потоком суспензионной жидкости вниз к сливной емкости, без нанесения стенкам и внутренним элементам колонны повреждений, связанных с эрозией. Если твердая катализаторная пыль и частицы кокса неэффективно разделяются от перегретого подаваемого газа в месте его поступления в колонну и проходят вместе с перегретым подаваемым газом в суспензионно-насадочную секцию, оседая на насадке, то эффективность колонны в охлаждении подаваемого газа падает. Кроме того, потребуется более частая очистка колонны для удаления твердой катализаторной пыли и частиц кокса.

[86] Далее, газораспределитель типа F-Flute по настоящему изобретению продемонстрировал значительное уменьшение максимальной локальной скорости газа под насадкой на участке колонны, расположенном над газораспределителем типа F-Flute, то есть скорости охлажденного перегретого подаваемого газа во внутренней открытой по всему поперечному сечению области. Это уменьшение локальной скорости газа приводит к более однородному распределению давления газа, и в конечном итоге - к более эффективной теплопередаче в секции суспензионной жидкости, а также лучшему разделению на фракции в верхних секциях колонны. Равномерное распределение газа на насадке и тарелках крайне важно для оптимального теплового и массового обмена. Равномерное распределение может быть достигнуто до более высокой степени теплообмена и фракционирования благодаря использованию газораспределителя типа F-Flute по настоящему изобретению, который обеспечивает превышение рассчитанного обычным путем профиля мощностей той или иной массообменной колонны/теплообменной колонны/главной ректификационной колонны далеко за пределы традиционно принятых ограничений. В результате увеличивается мощность внутри той же колонны по сравнению с аналогичными устройствами, не использующими газораспределительное устройство по настоящему изобретению. Газораспределитель типа F-Flute по настоящему изобретению существенно снизит максимальную локальную скорость потока в колонне под насадкой или тарелкой, а значит, улучшит профиль скоростей под насадкой/тарелкой.

[87] Также, настоящее изобретение обеспечивает пониженную температуру газа на входе в суспензионно-насадочную секцию, а также его более равномерное распределение, а эти два фактора ведут к снижению требуемого диаметра колонны. Более равномерное распределение газа, идущего снизу, по вышерасположенным секциям башни повышает эффективность внутренних элементов колонны с точки зрения теплового и массового обмена и ведет к уменьшению общей высоты колонны.

[88] Новые признаки настоящего изобретения доказали способность создавать это однородное распределение давления газа в степени большей, чем любой газораспределитель по известному уровню техники. Газораспределитель типа F-Flute по настоящему изобретению обеспечивает низкую температуру внешней поверхности колонны за счет охлаждения подаваемого газа и в первую очередь - льющейся сверху суспензионной жидкостью на входе в колонну внутри газораспределителя типа F-Flute.

[89] Газораспределитель по настоящему изобретению уменьшает или исключает «удары струей» перегретого подаваемого газа, при которых перегретый подаваемый газ бьет в стенку колонны, создавая сухие пятна, в результате чего температура стенки колонны достигает уровней, превышающих расчетную температуру корпуса колонны. В этой связи, газораспределитель типа F-Flute по настоящему изобретению также предотвращает эрозию корпуса (то есть стенки) колонны за счет исключения эффекта удара струей перегретого подаваемого газа, содержащего эрозийную катализаторную пыль, которая непрерывно и с большой скоростью соударяется со стенкой колонны, приводя к локальной эрозии и/или истончению корпуса колонны в области, прямо противоположной подающему патрубку. При использовании газораспределителя типа F-Flute по настоящему изобретению катализаторная пыль будет удаляться льющейся сверху суспензионной жидкостью внутри газораспределителя типа F-Flute, при этом не будет прямого контакта перегретого подаваемого газа со стенкой корпуса колонны.

[90] Хотя настоящее изобретение было довольно подробно описано в отношении определенных его вариантов, возможны и другие варианты, при этом модификации, перестановки и эквиваленты проиллюстрированного варианта будут очевидны специалистам в данной области техники после прочтения описания и изучения чертежей. Также, различные признаки вариантов, представленных в данном документе, могут быть скомбинированы между собой различными путями для получения дополнительных вариантов настоящего изобретения. Далее, та или иная терминология была использована в целях описательной ясности, но не ограничения настоящего изобретения. Поэтому любая прилагаемая формула настоящего изобретения не должна сводиться к описанию его предпочтительных вариантов, содержащемуся в данном документе, а должна включать в себя все эти модификации, перестановки и эквиваленты как входящие в истинные сущность и объем настоящего изобретения.

Реферат

Изобретение относится к газораспределителю. Газораспределитель для теплообменной и/или массообменной колонны, расположенный внутри указанной колонны и содержащий: впускной патрубок для подаваемого газа, проходящий через стенку корпуса колонны, по существу перпендикулярный продольной оси указанной колонны, для направления подаваемого газа перпендикулярно к вертикальной внутренней разделенной на участки цилиндрической отклоняющей стенке, которая содержит отверстие в круговую внутреннюю открытую область внутри газораспределителя, нижнюю секцию, которая продолжает внутреннюю цилиндрическую отклоняющую стенку и соответствует контуру стенки корпуса, при этом нижняя секция содержит отверстие в сливную емкость внутри колонны, и в целом горизонтальный потолок над впускным патрубком для подаваемого газа между внутренней цилиндрической отклоняющей стенкой и стенкой корпуса с заданием в целом кольцевого канала протекания газа, который образован между стенкой корпуса и внутренней цилиндрической отклоняющей стенкой, причем указанный потолок содержит отверстие. 4 н. и 36 з.п. ф-лы, 17 ил., 1 табл.

Комментарии