Дисковая шарошка - RU2239059C2

Код документа: RU2239059C2

Чертежи

Описание

Настоящее изобретение относится к дисковой шарошке, состоящей из дискового элемента, который имеет наружную клиновидную в разрезе режущую кромку и осевое отверстие и который установлен на консольно и съемно закрепленной в держателе шарошки цапфе с возможностью свободного вращения вокруг нее и в осевом направлении зафиксирован на ней с помощью комбинированного радиально-упорного подшипника, при этом указанная цапфа со стороны ее крепления имеет форму усеченного конуса, держатель шарошки имеет сопряженное с указанным конусом по форме коническое отверстие, цапфа соединена с держателем шарошки крепежным винтом, боковая поверхность цапфы выполняет функцию внутренней опорной поверхности комбинированного радиально-упорного подшипника, а стенка осевого отверстия в дисковом элементе выполняет функцию наружной опорной поверхности этого комбинированного радиально-упорного подшипника. Дисковый элемент имеет асимметрично выполненные боковые поверхности, образующие его клиновидную часть. Дисковая шарошка подобной конструкции с дисковым элементом небольшого диаметра применяется на карьерных добычных машинах (машинах для разработки открытым способом), в бурильных машинах и в дорожно-строительных машинах, а также в валковых дробилках.

Из-за асимметричного выполнения дискового элемента, а также из-за возникающих в процессе отделения добываемого или разрабатываемого материала от массива усилий крепление этого дискового элемента на цапфе должно быть рассчитано на передачу и радиальных, и осевых сил. Подобные силы с учетом принципа работы дисковых шарошек имеют при врезании в твердую породу сравнительно большую величину. Поскольку с уменьшением диаметра дисковой шарошки действующие на нее в процессе работы моменты сил существенно уменьшаются, появляется возможность либо использовать добычные машины, оснащенные дисковыми шарошками с имеющими меньшие размеры, компактными дисковыми элементами, для разработки еще более твердых пород, либо снизить затраты энергии, необходимой для работы подобных добычных машин, и уменьшить их износ.

В добычных машинах, таких, например, как карьерные комбайны, с вращающимся вокруг своей горизонтальной оси исполнительным органом отделенный от массива рабочими инструментами материал обычно перемещается по винтовым каналам снаружи внутрь к центру указанного исполнительного органа, где этот материал попадает на отводящий транспортер. Указанные рабочие инструменты расположены в этих винтовых каналах с определенным шагом друг от друга по всей ширине исполнительного органа добычной машины. Пространством, доступным для перемещения отделенного от массива материала, является пространство между корпусом исполнительного органа добычной машины, винтовыми каналами с рабочими инструментами и линией забоя (плоскостью забоя). Использование в качестве рабочих инструментов долот для забуривания или резцов с круглым стержнем позволяет благодаря их компактной конструкции встраивать их в винтовые каналы. Оснащение же добычных машин обычными дисковыми шарошками, которые характеризуются достаточно громоздкой конструкцией, существенно ограничило бы возможности поперечного перемещения отделенного от массива материала.

Для обеспечения экономически выгодной производительности разработки свободная радиальная высота клиновидной части дисковой шарошки (свободная радиальная высота клиновидной части соответствует наименьшему расстоянию от наружной боковой поверхности ступицы дискового элемента до вершины режущей кромки исполнительного органа добычной машины и называется также глубиной врезания) должна составлять до 1/4 от диаметра дискового элемента при максимально возможной жесткости. По этой причине дисковая шарошка, чтобы ею можно было оснастить исполнительный орган карьерного добычного комбайна, необходимо выполнять в виде дисковой минишарошки, имеющей узкую и прочную конструкцию.

Дисковые шарошки успешно применяются в туннелестроении и в горнодобывающей промышленности для выемки, соответственно разработки крепких пород. При перекатывании дисковой шарошки по крепкой породе ее имеющий в разрезе клиновидную форму дисковый элемент оказывает на породу раздавливающее и одновременно откалывающее действие. Для достижения подобного эффекта дисковую шарошку необходимо прижимать к породе с высоким усилием, в результате чего рабочий инструмент подвергается действию высоких осевых и радиальных нагрузок. Поэтому дисковые шарошки для их надежной работы должны иметь достаточно прочную и жесткую для восприятия подобных нагрузок конструкцию. Подобная прочность конструкции шарошки определяется не только ее размерами и формой, но и выбором материала для ее изготовления и свойствами этого материала после улучшения, а также креплением дискового элемента к цапфе. Если в отношении дисковых шарошек, диаметр дискового элемента которых составляет 300 мм и более, конструктивное исполнение подобных инструментов не вызывает особых проблем, то у имеющих меньшие размеры инструментов с асимметричной формой дискового элемента подшипниковые узлы должны иметь специальное исполнение, поскольку в них невозможно использовать имеющиеся в продаже подшипники, имеющие слишком большие габариты.

Так, в частности, из статьи "Kontinuierlicher Gewinnungsvorgang im Festgestein", опубликованной в журнале "Surface Mining - Braunkohle & Other Minerals", 53-й год издания (2001), №2, с.185-190, рис.2, правый чертеж, известна небольшая дисковая шарошка с асимметричным в разрезе исполнением дискового элемента, у которого ось с обеих ее сторон опирается на крепежную стойку, а между этой осью и дисковым элементом предусмотрен подшипник скольжения. Этот подшипник скольжения представляет собой втулочный вкладыш, по обеим сторонам которого предусмотрены торцовые кольцевые шайбы. Этот втулочный вкладыш разделен по середине в вертикальной плоскости на две части, образующие в результате разъемный подшипник скольжения. Действующие на инструмент радиальные силы передаются обеими половинами втулочного вкладыша на ось, а осевые силы передаются торцовыми кольцевыми шайбами на крепежные стойки дисковой шарошки. Разделение подшипника скольжения, соответственно его втулочного вкладыша на две части, позволяет исключить возникновение бокового люфта в зоне расположения кольцевых шайб под действием радиальной нагрузки. Помимо этого, применение подшипника скольжения позволяет выполнить дисковую шарошку компактной. Вместе с тем наличие двусторонней опоры приводит, как очевидно, к увеличению габарита дисковой шарошки по ее ширине. Кроме того, в такой конструкции не полностью решены проблемы с уплотнением.

Более узкую конструкцию можно получить, если использовать консольное крепление дисковой шарошки, как это известно, например, из справочника: Механизированная подземная разработка крепких руд маломощных месторождений /В.М.Лизункин, Б.Л.Герике, Ю.Б.Уцын. Чита (Россия) 1999, с.130. Такая известная из указанного уровня техники шарошки показана на фиг.1. На вращающемся узле А крепления инструмента горнодобывающей машины закреплен держатель В шарошки. Этот держатель В имеет коническое отверстие С под коническую цапфу D. На цапфе D имеется цилиндрическая дорожка Е качения роликоподшипника F с цилиндрическими роликами, выполняющего функцию радиального подшипника. Между этой цилиндрической дорожкой Е качения и конусом цапфы D по окружности последней выполнена дорожка G качения шарикоподшипника Н. Этот шарикоподшипник Н одновременно выполняет функцию упорного и радиального подшипника. Дисковый элемент состоит из трех частей: наружного режущего кольца I и двух разъемных между собой внутренних колец J и К, образующих соответственно несущее кольцо и одновременно упорное кольцо шарикоподшипника. Эти три конструктивных элемента соединены между собой стягивающими их болтами L.

Дисковый элемент шарошки опирается на цапфу D через комбинированный подшипник качения, состоящий из роликоподшипника F с цилиндрическими роликами и шарикоподшипника Н. Внутренняя дорожка Е качения роликоподшипника F с цилиндрическими роликами и внутренняя дорожка G качения шарикоподшипника Н выполнены, как указано выше, на консольно выступающей части цапфы D. В отличие от этого наружная дорожка М качения роликоподшипника F с цилиндрическими роликами и наружная дорожка N качения шарикоподшипника Н находятся в отверстии внутреннего разъемного кольца, состоящего из несущего кольца J и одновременно упорного кольца К шарикоподшипника. Внутреннее пространство этого комбинированного подшипника качения закрыто снаружи крышкой О. В этом случае с целью уменьшить габарит шарошки по ширине дисковый элемент выполняют с опорой только на один ряд цилиндрических роликов и один соседний с ним ряд шариков. Преимущество подобного конструктивного исполнения дисковой шарошки и цапфы D состоит в возможности выполнить дисковый элемент сравнительно небольших диаметра и ширины. Очевидно, что при консольном креплении цапфы следует стремиться к максимально возможному уменьшению ширины дисковой шарошки, однако в конструкции с двумя расположенными рядом друг с другом подшипниками качения F и Н ширина дискового элемента все еще остается достаточно большой. Помимо этого, составной дисковый элемент I, J и К, соответственно вся дисковая шарошка в целом является достаточно сложной и дорогой в изготовлении. Одновременно с этим составной дисковый элемент обладает лишь ограниченной жесткостью. С уменьшением диаметра дискового элемента уменьшается и жесткость собранного корпуса шарошки, стянутого болтами.

Из заявки DE 3442875 С2 известен далее оснащенный дисковыми шарошками и резцами с круглым стержнем или долотами для забуривания шнековый или барабанный режущий исполнительный орган для используемых в подземных разработках угледобычных комбайнов, у которого указанные дисковые шарошки и резцы с круглым стержнем или долота для забуривания расположены в винтовых каналах последовательно в направлении резания. Согласно указанной публикации на корпусе барабанного исполнительного органа в винтовых каналах дополнительно установлены параллельно друг другу две кольцевые боковые стенки, закрытые штрипсовым листом, чтобы выступающие дисковые шарошки вместе с их держателями не препятствовали перемещению отделенного от массива материала между винтовыми каналами в результате создания заторов этого материала. Боковые стенки и штрипсовый лист выполняют не сплошными, что тем самым позволяет размещать дисковые шарошки на корпусе барабанного исполнительного органа в промежутках между винтовыми каналами. В результате обеспечивается эффективная защита встроенных в винтовые каналы дисковых шарошек вместе с их держателями и одновременно обеспечивается беспрепятственная транспортировка отделенного от массива материала. Резцы с круглым стержнем или долота для забуривания крепятся к штрипсовому листу.

В основу настоящего изобретения положена задача разработать дисковую шарошку указанного в начале описания типа, которая, с одной стороны, имела бы минимально возможные габариты с достижением всех связанных с этим преимуществ малых компактных дисковых шарошек и тем самым допускала бы возможность ее применения в исполнительных органах карьерных добычных комбайнов или же в барабанах дробильных машин, а с другой стороны, объединяла бы в себе преимущества дисковых шарошек средних размеров (диаметр дискового элемента от 250 до 350 мм), такие как высокая прочность, стойкость и производительность. Дисковая шарошка вместе с ее держателем должна быть настолько узким, чтобы не препятствовать перемещению отделенного от массива материала. Помимо этого, такая шарошка должна быть простой и недорогой в изготовлении. Кроме того, при небольшом диаметре дискового элемента и коротком опорном участке оси глубина резания дисковой шарошки должна составлять до 1/4 диаметра этого дискового элемента.

Указанная задача в отношении дисковой шарошки указанного в начале описания типа решается благодаря тому, что дисковый элемент выполнен цельным и имеет глухое отверстие, в качестве радиального подшипника предусмотрен игольчатый роликоподшипник, роликоподшипник с цилиндрическими роликами или подшипник скольжения, а в качестве упорного подшипника предусмотрен по меньшей мере один шарикоподшипник, внутренняя цилиндрическая дорожка качения или скольжения радиального подшипника образована на цапфе, а внешняя дорожка качения или скольжения этого радиального подшипника образована в глухом отверстии дискового элемента, каждая из этих дорожек качения или скольжения радиального подшипника снабжена дорожкой качения для набора шариков шарикоподшипника, при этом диаметр указанных шариков больше диаметра игольчатых роликов или цилиндрических роликов, соответственно при выполнении радиального подшипника в виде подшипника скольжения больше толщины втулочного вкладыша, и взаимно обращенные друг к другу кольцевые торцовые стороны дискового элемента и держателя шарошки выполнены в виде уплотнения, а в одной из боковых поверхностей, образующих клиновидную в разрезе часть дискового элемента, выполнено проходящее к дорожке качения закрываемое отверстие для введения шариков внутрь дискового элемента. Таким образом, дисковый элемент выполнен согласно изобретению цельным и поэтому обладает высокой прочностью. Этот дисковый элемент не только выполняет функцию собственно рабочего инструмента, но и является компонентом радиально-упорного подшипника. В дорожке качения радиального подшипника, который может представлять собой роликоподшипник с цилиндрическими роликами, игольчатый роликоподшипник или подшипник скольжения, выполнена дорожка качения, являющаяся компонентом шарикоподшипника, который в первую очередь выполняет функцию упорного подшипника. При этом диаметр шариков больше диаметра цилиндрических роликов или игольчатых роликов, соответственно больше толщины втулочного вкладыша, благодаря чему шарики обеспечивают геометрическое замыкание в осевой посадке дискового элемента на цапфе. Поскольку диаметр шариков комбинированного радиально-упорного подшипника больше зазора между дисковым элементом и цапфой, для сборки дисковой шарошки в одной из боковых сторон, образующих клиновидную в разрезе часть дискового элемента, необходимо предусмотреть проходящее к дорожке качения шарикоподшипника отверстие, предназначенное для введения шариков внутрь дискового элемента и вновь закрываемое после введения шариков внутрь дискового элемента. Благодаря герметичной конструкции дисковой шарошки (дисковый элемент которой выполнен сплошным с одной стороны и имеет лабиринтное уплотнение с другой стороны) исключается попадание инородных тел в подшипниковый узел. При этом можно обеспечить непрерывную смазку подшипникового узла, что в свою очередь позволяет эксплуатировать дисковую шарошку без необходимости ее обслуживания. Выбранный в соответствии с изобретением способ крепления цапфы в держателе шарошки позволяет без каких-либо проблем заменять инструменты.

Согласно одному из предпочтительных вариантов осуществления изобретения при выполнении радиального подшипника в виде игольчатого роликоподшипника или в виде роликоподшипника с цилиндрическими роликами комбинированный подшипник имеет комплект игольчатых роликов или цилиндрических роликов и шариков, при этом указанные ролики и шарики взаимно чередуются.

В соответствии еще с одним предпочтительным вариантом осуществления изобретения при выполнении радиального подшипника в виде роликоподшипника с цилиндрическими роликами эти цилиндрические ролики всегда расположены попарно рядом друг с другом по два ролика на общей оси и удерживаются сепаратором.

Согласно другому предпочтительному варианту осуществления изобретения при выполнении радиального подшипника в виде подшипника скольжения втулочный вкладыш имеет выполненные на участке расположения дорожки качения шариков отверстия и отходящие от них выемки.

Предпочтительно далее, чтобы радиальная плоскость, в которой лежит вершина клиновидной в разрезе части дискового элемента, по середине пересекала дорожки качения, соответственно скольжения радиального подшипника.

В соответствии еще с одним вариантом осуществления изобретения параллельно первому шарикоподшипнику предпочтительно установить по меньшей мере еще один шарикоподшипник.

Помимо этого, при выполнении радиального подшипника в виде подшипника скольжения предпочтительно, чтобы толщина его втулочного вкладыша соответствовала диаметру игольчатых роликов.

Согласно следующему предпочтительному варианту осуществления изобретения уплотнение на взаимно обращенных друг к другу кольцевых торцовых сторонах дискового элемента и держателя шарошки предлагается выполнять в виде лабиринтного уплотнения.

Другие преимущества предлагаемого в изобретении решения более подробно рассмотрены ниже на примере предпочтительного варианта его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

на фиг.1 - известная из уровня техники дисковая шарошка,

на фиг.2 - вид сбоку консольно закрепленной в держателе дисковой шарошки с комбинированным подшипниковым узлом, состоящим из шарикоподшипника и игольчатого роликоподшипника,

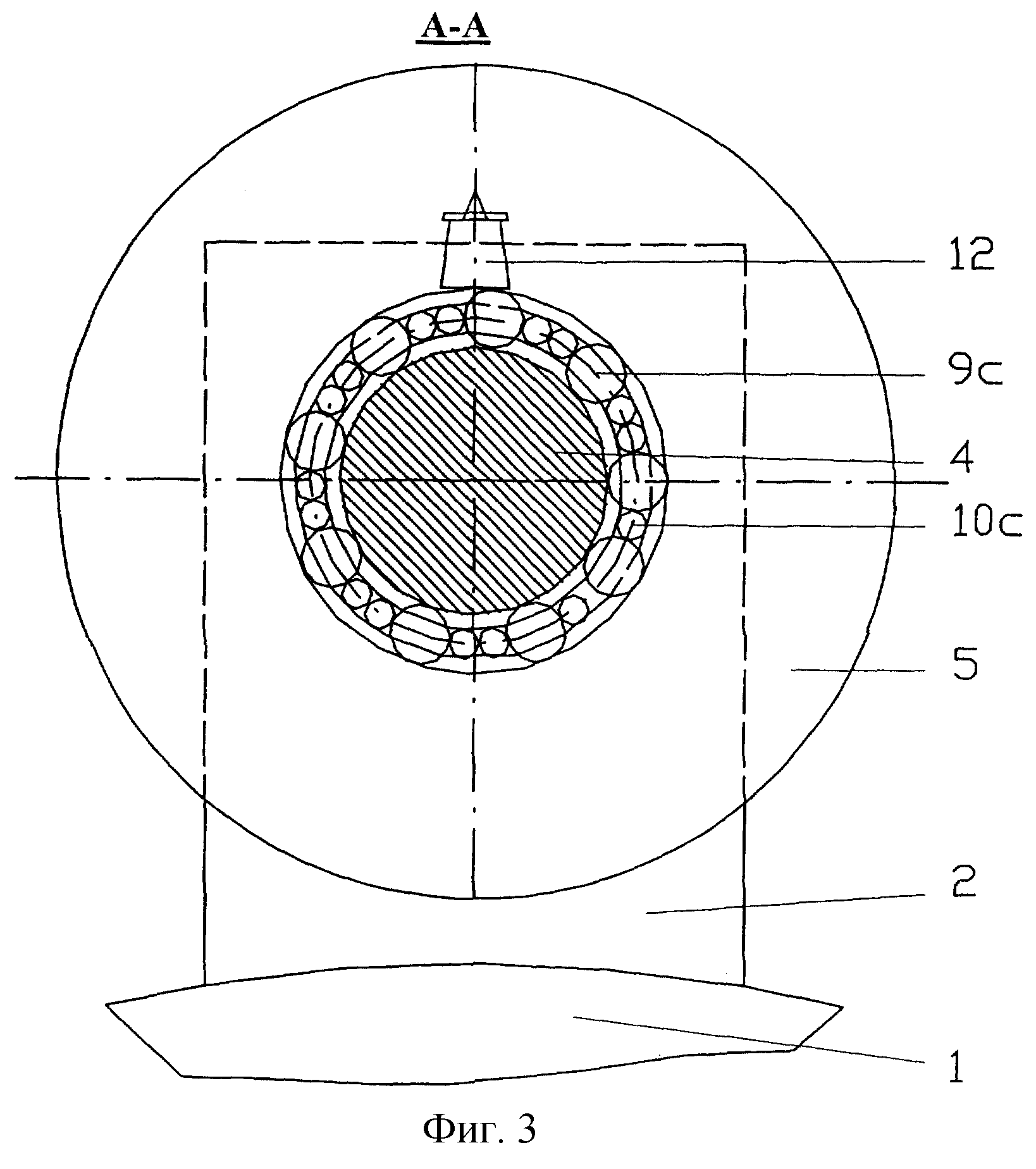

на фиг.3 - сечение дисковой шарошки плоскостью А-А по фиг.2,

на фиг.4 - консольно закрепленная в держателе дисковая шарошка с комбинированным подшипниковым узлом, состоящим из шарикоподшипника и подшипника скольжения,

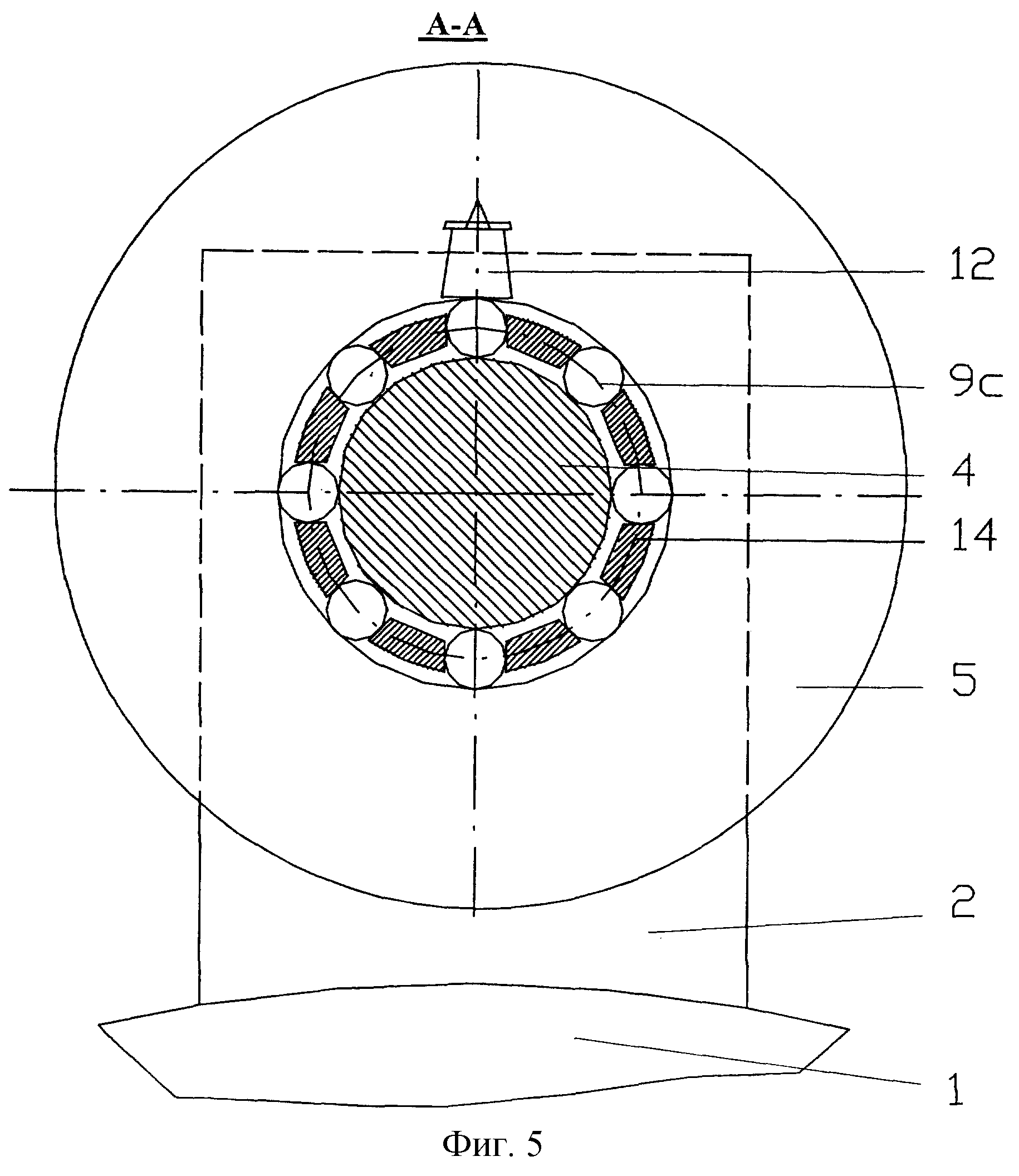

на фиг.5 - сечение дисковой шарошки плоскостью А-А по фиг.4,

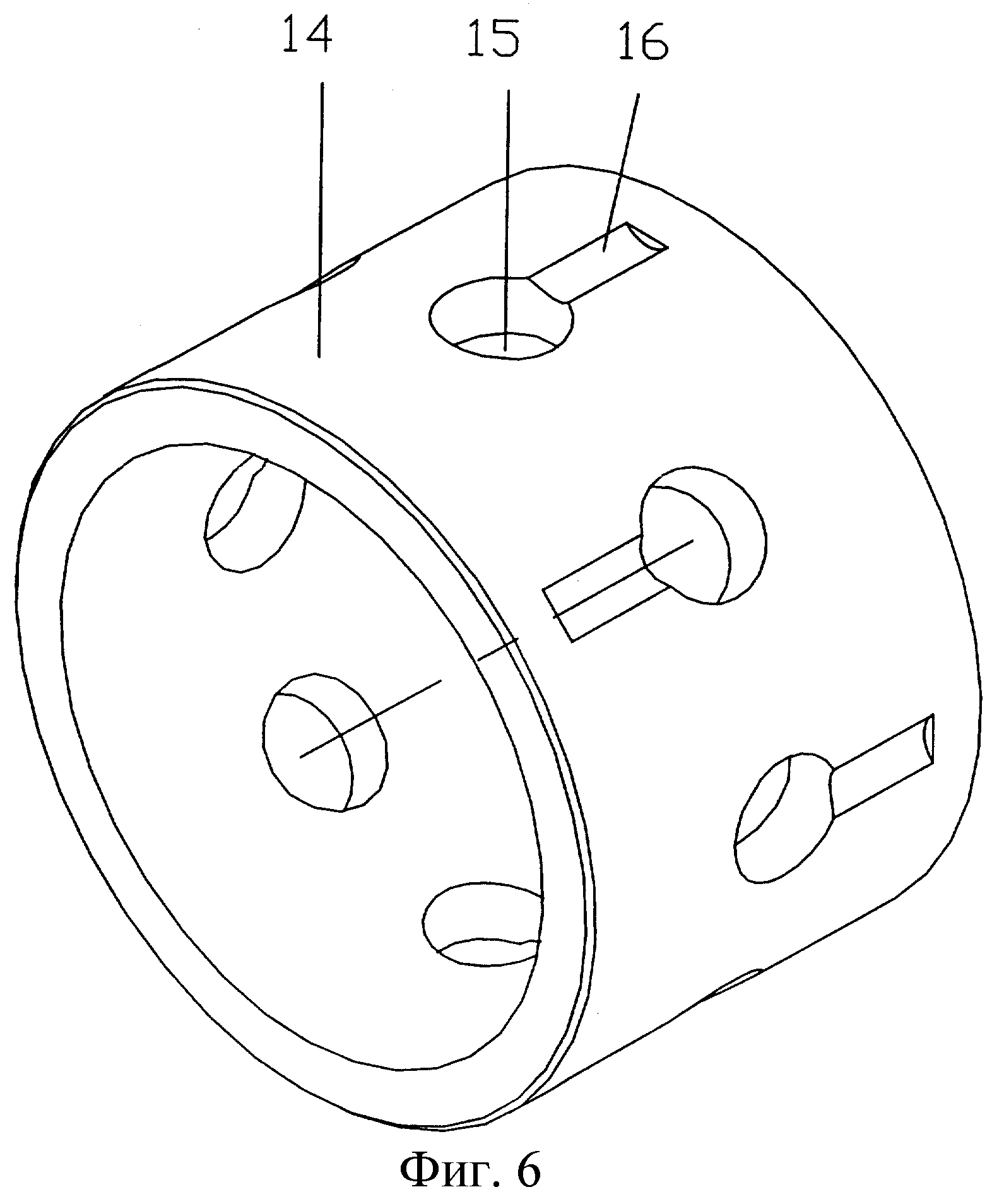

на фиг.6 - вид в перспективе втулочного вкладыша, образующего подшипник скольжения.

На фиг.2 схематично показана предлагаемая в изобретении шарошка (так называемая минишарошка), держатели 2 которой установлены на вращающемся имеющем форму валка, т.е. цилиндрическом, корпусе 1 исполнительного органа добычного карьерного комбайна. Каждый из этих держателей 2 имеет горизонтальное коническое отверстие 3 под цапфы 4. На эту цапфу 4 установлен опирающийся на нее через подшипник цельный дисковый элемент 5 с режущей кромкой, проходящей по всей его кольцевой периферии. Цапфа 4 крепится в держателе 2 крепежным винтом 8 с использованием шайбы 17.

Боковые поверхности 6 и 7, образующие клиновидную в разрезе часть дискового элемента 5, выполнены асимметричными. Выбор материала для изготовления этих боковых поверхностей 6 и 7 клиновидной части дискового элемента, и назначение их фактических размеров зависят от конкретных условий применения инструмента и его компоновки, а также от свойств добываемого или разрабатываемого материала касательно его способности отделяться от массива и от крупности его кусков.

Применяемые в подобной конструкции подшипники для их надежной работы должны обладать высокой грузоподъемностью и в соответствии с этим должны быть рассчитаны на восприятие высоких нагрузок, действующих на дисковый элемент 5 в осевом и радиальном направлениях в процессе выемки добываемого или разрабатываемого материала. Поскольку в дисковой минишарошке из-за наличия в ней ограниченного монтажного пространства под размещение подшипников невозможно использовать стандартные, имеющиеся в продаже подшипники, согласно изобретению предусмотрена особая конструкция опорного или подшипникового узла. Этот подшипниковый узел представляет собой комбинацию подшипников качения, одним из которых является выполненный в виде шарикоподшипника 9 упорный подшипник, а другим - выполненный в виде игольчатого роликоподшипника 10 радиальный подшипник. Внутренняя дорожка 10а качения игольчатого роликоподшипника 10 выполнена на боковой поверхности консольно выступающей из держателя части цапфы 4, а наружная дорожка 10b качения этого подшипника выполнена на дисковом элементе 5 внутри него напротив внутренней дорожки качения. Место расположения радиального подшипника с целью обеспечить равномерное распределение воспринимаемой подшипниковым узлом нагрузки подбирают с таким расчетом, чтобы радиальная плоскость, в которой лежит вершина клиновидной части дискового элемента 5 (соответствует плоскости сечения А-А), точно по середине пересекала обе дорожки качения этого радиального подшипника. Между обеими дорожками качения 10а и 10b находятся игольчатые ролики 10с. Внутренняя дорожка 9а качения шарикоподшипника 9 выполнена аксиально по середине дорожки 10 качения игольчатого роликоподшипника 10, а внешняя дорожка 9b качения этого шарикоподшипника 9 расположена по середине внешней дорожки 10b качения игольчатого роликоподшипника 10 напротив указанной внешней дорожки качения.

Подобный комбинированный подшипник комплектуется, как показано на фиг.3, шариковыми и роликовыми телами качения 9с и 10с, при этом по всей окружности один шарик 9с периодически чередуется с двумя игольчатыми роликами 10с. Вместе с тем можно использовать и иные схемы взаимного чередования шариковых и роликовых тел качения, согласованные с конкретными условиями применения инструмента. В другом варианте радиальный подшипник можно также выполнить в виде роликоподшипника с цилиндрическими роликами. В этом случае цилиндрические ролики, поскольку они по сравнению с игольчатыми роликами 10с имеют другое соотношение между их диаметром и длиной, располагают попарно. Во избежание перекоса цилиндрических роликов тела качения (шарики 9с и пары цилиндрических роликов) необходимо отделять друг от друга и обеспечивать их направленное качение с помощью сепараторов. Если игольчатые ролики 10с можно без каких-либо проблем вставить сбоку непосредственно в кольцевой зазор, то для введения шариков 9с внутрь дискового элемента 5 из-за их большего диаметра в этом дисковом элементе 5 необходимо выполнить отверстие 12, закрываемое заглушкой 11 или винтом. Игольчатый роликоподшипник 10 способен воспринимать высокую радиальную нагрузку. В отличие от него шарикоподшипник 9 позволяет преимущественно передавать все усилия, действующие в осевом направлении. Благодаря тому, что шарики имеют больший диаметр по сравнению с диаметром игольчатых роликов 10с, соответственно цилиндрическими роликами, обеспечивается геометрическое замыкание в осевой посадке дискового элемента 5 на цапфе 4. При необходимости параллельно первому шарикоподшипнику 9 можно также предусмотреть второй шарикоподшипник.

Рассмотренный выше комбинированный подшипник достаточно эффективно защищен от загрязнения благодаря закрытой (сплошной) с одной стороны конструкции дискового элемента 5 и благодаря наличию лабиринтного уплотнения 13 с другой стороны.

На фиг.4 и 5 показан второй вариант выполнения комбинированного подшипника. В этом случае вместо игольчатого роликоподшипника 10 или роликоподшипника с цилиндрическими роликами для восприятия радиальных усилий используется втулочный вкладыш 14 в сочетании с шарикоподшипником 9. В таком втулочном вкладыше 14 согласно фиг.6 выполнены отверстия 15 под шарики 9с, одновременно выполняющие функции сепаратора и полостей для закладки смазки. При необходимости размер подобных полостей для закладки смазки можно увеличить, выполнив отходящие от указанных отверстий 15 дополнительные выемки 16 с попеременно чередующейся осевой направленностью.

Реферат

Дисковая шарошка подобной конструкции с дисковым элементом небольшого диаметра применяется на карьерных добычных машинах (машинах для разработки открытым способом), в бурильных машинах и в дорожно-строительных машинах, а также в валковых дробилках. Дисковая шарошка состоит из дискового элемента, который имеет наружную клиновидную в разрезе режущую кромку и осевое отверстие и который установлен на консольно и съемно закрепленной в держателе шарошки цапфе с возможностью свободного вращения вокруг нее и в осевом направлении зафиксирован на ней с помощью комбинированного радиально-упорного подшипника. Указанная цапфа со стороны ее крепления имеет форму усеченного конуса, держатель шарошки имеет сопряженное с указанным конусом по форме коническое отверстие, цапфа соединена с держателем шарошки крепежным винтом, боковая поверхность цапфы выполняет функцию внутренней опорной поверхности комбинированного радиально-упорного подшипника. Стенка осевого отверстия в дисковом элементе выполняет функцию наружной опорной поверхности этого комбинированного радиально-упорного подшипника. Дисковый элемент выполнен цельным и имеет глухое отверстие, в качестве радиального подшипника предусмотрен игольчатый роликоподшипник, роликоподшипник с цилиндрическими роликами или подшипник скольжения, а в качестве упорного подшипника предусмотрен по меньшей мере один шарикоподшипник, внутренняя цилиндрическая дорожка качения или скольжения радиального подшипника образована на цапфе, а внешняя дорожка качения или скольжения этого радиального подшипника образована в глухом отверстии дискового элемента. Каждая из этих дорожек качения или скольжения радиального подшипника снабжена дорожкой качения для набора шариков шарикоподшипника. Диаметр указанных шариков больше диаметра игольчатых роликов или цилиндрических роликов, соответственно при выполнении радиального подшипника в виде подшипника скольжения больше толщины втулочного вкладыша, и взаимно обращенные друг к другу кольцевые торцовые стороны дискового элемента и держателя шарошки выполнены в виде уплотнения. В одной из боковых поверхностей, образующих клиновидную в разрезе часть дискового элемента, выполнено проходящее к дорожке качения закрываемое отверстие для введения шариков внутрь дискового элемента. Шарошка имеет высокую прочность, стойкость и производительность, а также имеет простую конструкцию и недорога в изготовлении. 7 з.п. ф-лы, 6 ил.

Комментарии