Шнековый исполнительный орган - RU190549U1

Код документа: RU190549U1

Чертежи

Описание

Полезная модель относится к горной промышленности, в частности к исполнительным органам комбайнов для добычи угля и других полезных ископаемых подземным и открытым способами.

Известен исполнительный орган горного комбайна (авторское свидетельство SU СССР №1273539, опубл. 30.11.1986 г.), включающий корпус, эксцентриковый кулачок, взаимодействующий с резцами, при этом эксцентриковый кулачок подвижно установлен на поворотной рукояти и связан с корпусом посредством тяги, причем ось симметрии эксцентрика параллельна продольной оси комбайна. Недостатками указанного исполнительного органа являются сложность конструкции, и, следовательно, низкая надежность из-за последовательно установленных и взаимодействующих резца, планок с роликами, эксцентриковых кулачков, связанных с осью и с тягой, причем направляющие пазы для движущихся роликов и пластины перемещения резцов не защищены от засорения продуктами разрушения-массива, что приведет к неустойчивости процесса взаимодействия кинематических элементов устройства и неустойчивости его режима работы.

Известен исполнительный орган угольного комбайна (авторское свидетельство №414412, опубл. 05.11.1974 г.), включающий барабан, оснащенный кулачками с зубками и ковшами и встроенный в неподвижную трубу шнек для транспортировки отбитого угля, при этом шнек и труба выполнены коническими и расположены расширенными частями в сторону выгрузки. Недостатками устройства являются: увеличенная масса исполнительного органа из-за наличия ковшей и неподвижной трубы; сложность конструктивного исполнения разгрузочных ковшей; не достаточная надежность.

Известен шнековый исполнительный орган угольного комбайна (авторское свидетельство №610993, опубл. 15.06.1978 г.), включающий корпус со спиралями, резцедержатели с резцами и форсунки, при этом спирали снабжены жестко связанными с ними лопастями, выполненными с внутренними полостями, при этом форсунки расположены на нерабочей стороне лопастей и сообщены с их полостями. Недостатками устройства являются: наличие сложных в изготовлении внутренних каналов в спиралях; не надежны в эксплуатации форсунки из-за возможности засорения каналов и невозможности их очистки.

Известен исполнительный орган выемочной машины (авторское свидетельство SU №1838605, опубл. 30.08.1993 г.), включающий шнек, на винтовых лопастях которого закреплены резцедержатели с резцами, которые расположены группами в каждой линии резания последовательно друг за другом по кромке секторного участка каждой винтовой лопасти, при этом расстояния между соседними резцами внутри каждой группы не менее радиального вылета резца, а высота каждого последующего резца по направлению вращения шнека больше высоты предыдущего резца на величину оптимальной толщины среза для выбранного типа резца. Недостатками исполнительного органа выемочной машины являются: сложность конструкции резцедержателей для закрепления в каждой линии резания трех сближенных резцов; серповидные формы срезов с малыми толщинами среза приводят к высокой энергоемкости и пылеобразованию; разный радиальный вылет резцов в группе обусловливает срезы разные по сечению и длине срезов.

Известен шнековый исполнительный орган (авторское свидетельство №646046, опубл. 05.02.1979 г.), принятый за прототип, включающий ступицу и лопасти, оснащенные резцедержателями с тангенциальными резцами, при этом лопасти оснащены дополнительно резцедержателями для групп радиальных резцов, расположенных с резцедержателями для тангенциальных резцов в чередующихся плоскостях вращения, при этом в каждой плоскости вращения установлено не менее двух резцедержателей для групп радиальных резцов и не более одного резцедержателя для тангенциальных резцов. При этом резцедержатель для группы радиальных резцов выполнен с тремя гнездами для закрепления радиальных резцов, одно из которых расположено с опережением двух других, установленных под углом к плоскости вращения. Недостатками заявленного устройства являются: сложность конструкции из-за разнотипности резцов и резцедержателей с тремя гнездами для закрепления радиальных резцов; разнесенная относительно друг друга установка радиальных резцов в группе обеспечивает независимые срезы каждым резцом с повышенными измельчением и пылеобразованием; сближенность резцов в группе увеличивает динамику нагрузок.

Техническим результатом является создание шнекового исполнительного органа, обеспечивающего увеличение выхода крупных фракций в процессе отделения угля от массива, пониженные пылеобразование и удельный расход энергии за счет использования энергоэффективных подрезных, парного и группового срезов. Технический результат достигается тем, что дополнительные резцедержатели выполнены с четырьмя гнездами для установки группы резцов, причем два опережающих гнезда выполнены для установки в параллельных плоскостях вращения сближенных резцов без опережения друг друга, а последующие резцы, правый и левый, установлены в гнездах нормально к соответствующим боковым поверхностям борозды опережающего парного среза и с отставанием от опережающего резца не менее чем на половину радиального вылета резца.

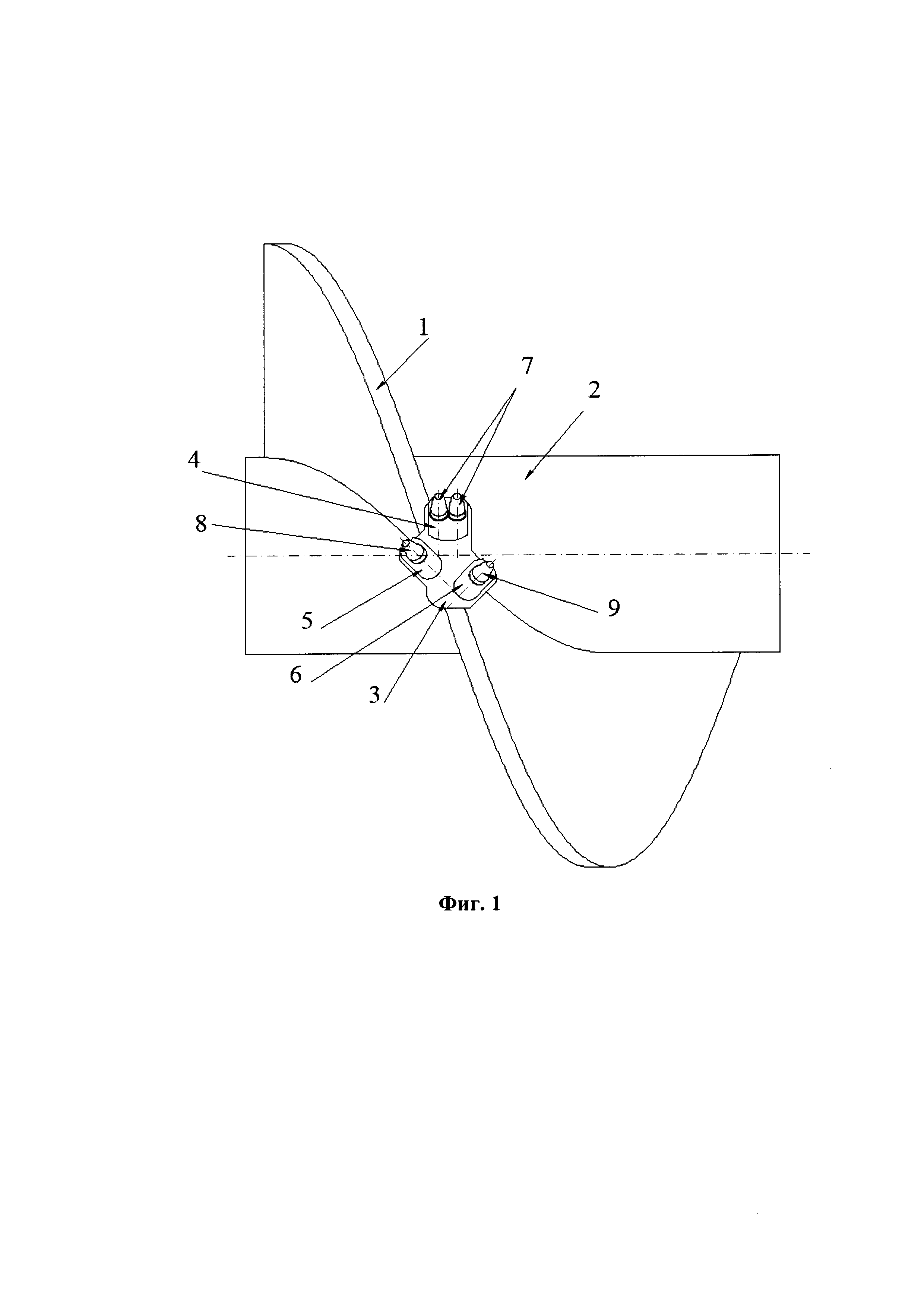

Устройство шнекового исполнительного органа поясняется следующими фигурами:

фиг. 1 - схема расстановки резцов в группе на лопасти шнекового исполнительного органа;

фиг. 2 - схема формирования сечения опережающего парного среза;

фиг. 3 - схема формирования сечения подрезного левого среза;

фиг. 4 - схема формирования сечения подрезного правого среза, где:

1 - лопасть;

2 - ступица;

3 - резцедержатель;

4 - гнездо парных резцов;

5 - гнездо левого резца;

6 - гнездо правого резца;

7 - парные резцы;

8 - левый резец;

9 - правый резец;

10 - парный срез;

11 - подрезной левый срез;

12 - подрезной правый срез;

13 - угольный массив;

14 - боковая левая поверхность борозды парного среза;

15 - боковая правая поверхность борозды парного среза.

Шнековый исполнительный орган (фиг. 1) содержит ступицу 2, на которой жестко закреплены лопасти 1. Лопасти оснащены резцедержателями с тангенциальными резцами и дополнительно резцедержателями для групп радиальных резцов, расположенных с резцедержателями для тангенциальных резцов в чередующихся плоскостях вращения. В каждой плоскости вращения установлено не менее двух резцедержателей для групп радиальных резцов и не более одного резцедержателя для тангенциальных резцов. Дополнительные резцедержатели 3 выполнены с четырьмя гнездами для установки группы резцов, причем опережающее гнездо парных резцов 4 выполнено для установки в параллельных плоскостях вращения сближенных, без опережения друг друга, парных резцов 7. Последующие левый резец 8 и правый резец 9 установлены в гнезде левого резца 5 и в гнезде правого резца 6 (фиг. 1) нормально к соответствующим боковой левой поверхности борозды парного среза 14 (фиг. 3) и боковой правой поверхности борозды парного среза 15 (фиг. 4) опережающего парного среза 10 (фиг. 2) и с отставанием от опережающего резца не менее чем на половину радиального вылета резца.

Шнековый исполнительный орган работает следующим образом. В стационарном режиме работы комбайна по выемке угля под действием сил подачи и момента вращения, передаваемых ступице 2 от комбайна и к закрепленным на ней лопастям 1 с резцедержателями 3 и резцами. Резцы совершают в призабойном пространстве движение по гипоциклоидам, периодически взаимодействуют с угольным массивом 13, осуществляя срезы серпообразной формы. Парные резцы 7 производят нарезание борозды парного среза 10. Затем, при дальнейшем вращении шнека, левый резец 8 осуществляет подрезной левый срез 11, правый резец 9 осуществляет подрезной правый срез 12. Тангенциальные резцы скалывают ослабленные, предварительно прорезанными щелями групповых резцов, межщелевые целики.

Использование энергоэффективных подрезных, парного и группового срезов с общим для каждого полем напряжений в подрезцовом пространстве массива, создающих благоприятные условия для скалывания целиков тангенциальными резцами, позволяют уменьшить пылеобразование, выход мелких классов угля и удельный расход энергии, улучшить гранулометрический состав добываемого угля и уменьшить снизить ограничение по производительности.

Технико-экономическая эффективность технического решения заключается: в увеличении выхода крупных фракций в процессе добычи угля шнековыми очистными комбайнами; в снижении удельного расхода энергии, интенсивности пылеобразования и выхода мелких классов в процессах отделения угля от массива забоя шнековыми исполнительными органами очистных комбайнов; в увеличении толщины среза и шага расстановки резцов на исполнительных органах; в увеличении площади сечения срезов использованием эффекта парности сколов и формированием групповых и комбинированных срезов.

Реферат

Полезная модель относится к горной промышленности, в частности к исполнительным органам комбайнов для добычи угля и других полезных ископаемых подземным и открытым способами. Использование энергоэффективных подрезных, парного и группового срезов с общим для каждого полем напряжений в подрезцовом пространстве массива, создающих благоприятные условия для скалывания целиков тангенциальными резцами, позволяют уменьшить пылеобразование, выход мелких классов угля и удельный расход энергии, улучшить гранулометрический состав добываемого угля и уменьшить, снизить ограничение по производительности.Технико-экономическая эффективность технического решения заключается: в увеличении выхода крупных фракций в процессе добычи угля шнековыми очистными комбайнами; в снижении удельного расхода энергии, интенсивности пылеобразования и выхода мелких классов в процессах отделения угля от массива забоя шнековыми исполнительными органами очистных комбайнов; в увеличении толщины среза и шага расстановки резцов на исполнительных органах; в увеличении площади сечения срезов использованием эффекта парности сколов и формированием групповых и комбинированных срезов.

Комментарии