Устройство для проходки скважины без выемки грунта - RU2757612C2

Код документа: RU2757612C2

Чертежи

Описание

Изобретение относится к строительству, а более конкретно к устройствам для проходки скважин без выемки грунта, и может быть использовано при проходке наклонных и горизонтальных скважин и бестраншейной прокладки коммуникаций под землей, в частности, под дорогами, водоемами, зданиями.

Известно техническое решение «Устройство для перемещения под землей», описанное в статье журнала «Техника молодежи», выпуск 12, 1955 г., стр. 34-36, которое содержит цилиндрический корпус, конусообразный рабочий орган-бур в передней части, обеспечивающий разрыхление и уплотнение грунта при его вращении двигателем рабочего органа, двигатель рабочего органа-бура, установленный в корпусе устройства, вдавливающий аппарат со шнеком на цилиндрической части корпуса, расположенной за рабочим органом-буром, толкатели в задней части корпуса устройства, выполненные с возможностью выдвижения из корпуса устройства, с приводами, расположенными в корпусе устройства, а также плоские стабилизаторы в задней части устройства.

Передвижение устройства в скважине и ее проходка без выемки грунта осуществляются следующим образом. Толкатели выдвигаются из задней части корпуса устройства с помощью приводов, упираются в стенку скважины и при продолжении выдвижения создают усилие, передающееся через корпус устройства на бур и забой. Бур при вращении двигателем разрыхляет грунт, при этом за счет усилия, создаваемого домкратами-толкателями, устройство продвигается вперед, а разрыхленный грунт уплотняется конусообразным буром и расположенным за буром вдавливающим аппаратом со шнеком. Вдавливающий аппарат со шнеком вращается, за счет чего одновременно с уплотнением грунта осуществляется ввинчивание устройства в скважину и создание дополнительного осевого усилия для продвижения устройства в скважине. Реактивный вращению бура и вдавливающего аппарата момент компенсируется плоскими стабилизаторами при их контакте с уплотненным грунтом стенки скважины. После выдвижения толкателей на максимальную длину и передвижения устройства вдоль оси скважины на соответствующее расстояние толкатели возвращаются в исходное положение с помощью приводов и цикл повторяется. Таким образом, с помощью толкателей в задней части корпуса устройства реализован шаговый механизм передвижения устройства в скважине.

Устройство может быть оборудовано несколькими группами толкателей, поочередно выдвигающихся из задней части корпуса устройства, что обеспечивает практически непрерывное создание давления бура устройства на забой, а следовательно и непрерывное передвижение устройства в скважине и ее проходку без выемки грунта.

При движении устройства под землей образуется скважина, проходка которой осуществлена без выемки грунта, за счет его уплотнения и формирования тем самым стенки скважины.

Известное устройство имеет низкую надежность вследствие того, что при проходке скважины может потерять работоспособность по следующим причинам.

Толкатели, выдвигающиеся из задней части корпуса устройства упираются в стенку уже образованной скважины, грунт которой не подкреплен, что может привести к разрушению стенки скважины, осыпанию грунта и даже потере возможности создания упорного усилия домкратами-толкателями, кроме этого стабилизаторы, выступающие за поверхность корпуса устройства для создания реактивного вращению бура и вдавливающего аппарата момента, также разрушают стенку скважины из уплотненного грунта, что повышает риск невозможности создания требуемого упорного усилия толкателями и, следовательно, повышает риск обездвиживания устройства в скважине и невозможности выполнения им своей задачи.

Толкатели подвержены действию изгибающих моментов при их выдвижении из корпуса устройства и упоре в стенку скважины, что может привести к их деформации и заклиниванию, вследствие чего устройство может лишиться возможности перемещения.

Реализация обратного хода устройства крайне сложна, а в некоторых случаях невозможна, так как толкатели, выдвигающиеся из задней части корпуса устройства, не обеспечат достаточного усилия при контакте с не подкрепленной стенкой скважины, работа толкателей на обратный ход приведет к разрушению стенки скважины и их работе с пробуксовкой. Кроме этого, стабилизаторы, выступающие из корпуса, будут создавать упор, затрудняющий движение устройства в обратном направлении. Потеря возможности обратного хода устройства в скважине может привести к его застреванию и необходимости применения дополнительных средств для его извлечения из грунта.

Расположение толкателей в задней части корпуса приводит к невозможности управления траекторией движения устройства в грунте и траекторией образуемой скважины. Это, вместе со сложно реализуемой возможностью обратного хода устройства в скважине, может привести к его застреванию в грунте при обнаружении на пути устройства непреодолимого препятствия.

Известно техническое решение по авторскому свидетельству СССР SU 1809046 «Устройство для перемещения зарядного шланга в скважине» (14.12.1990 г.), в котором описано устройство для перемещения зарядного шланга в скважине, включающее концентрически установленные с возможностью взаимного продольного перемещения несущие зарядный шланг элементы с захватами, первый из которых жестко закреплен с зарядным шлангом, исполнительный механизм, источник энергии и канал из связи, а с целью повышения надежности в работе и улучшения условий труда, исполнительный механизм выполнен в виде имеющих возможность продольного расширения камер, одна из которых выполнена сквозной, расположена между элементами и своим выходным отверстием сообщена с камерой, установленной во втором элементе, и выполнена с наименьшей рабочей поверхностью, а другая заполнена сжатым газом и установлена в герметичной полости, выполненной в первом элементе, при этом герметичная полость и камеры, за исключением камеры со сжатым газом, через канал связи сообщены с источником пульсирующего давления, а привод захватов выполнен в форме двухзвенного шарнирно-рычажного механизма, первые их звенья связаны с корпусом элемента, в котором они установлены, вторые - соответственно с камерами с наименьшей рабочей поверхностью и заполнены сжатым газом.

Устройство обладает недостаточной надежностью вследствие того, что элементы его механизма перемещения расположены в открытых полостях, не имеющих надлежащих уплотнений, которые при эксплуатации могут забиваться грунтом, что приводит к повышенному износу трущихся частей и может привести к заклиниванию механизма и потере работоспособности. По этой причине устройство может не выполнить своего назначения в скважине. Кроме этого устройство имеет возможность перемещения только вдоль оси скважины, а механизм перемещения имеет относительно сложное устройство.

Известно техническое решение по патенту US 7055625 «Самоходная система глубокого бурения» («Self-propelled instrumented deep drilling system», патент от 06.06.2006 г., заявлен 27.01.2004 г.). Устройство, описанное в данном патенте, имеет цилиндрический корпус, конусообразные рабочие органы с обоих концов и две группы радиальных упоров. Вращение рабочего органа обеспечивает разбуривание грунта, а перемещение осуществляется шаговым методом: фиксируют один конец устройства посредством выдвижения в грунт одной группы радиальных упоров и продвижения второго конца устройства вдоль его оси, после чего вторая группа упоров фиксирует второй конец устройства в новом положении в грунте, а первый конец устройства подтягивается ко второму при задвинутых упорах первой группы. Недостатком устройства является недостаточная надежность радиальных упоров, которые могут выйти из строя при попадании грунта под них, что может привести к застреванию устройства в грунте и потере им работоспособности.

Известно устройство по патенту на полезную модель РФ №173195 «Устройство для проходки скважины без выемки грунта» (приоритет от 22.05.2017 г., авторы: Ентель А.И., Яцкевич А.А.).

Устройство для проходки скважины без выемки грунта, содержит цилиндрический корпус, конусообразный рабочий орган в передней части, обеспечивающий уплотнение грунта при его вращении двигателем рабочего органа, установленным в корпусе устройства, содержит две отдельные группы толкателей, выполненных с возможностью выдвижения из корпуса устройства, с приводами, расположенными в корпусе устройства, одна из которых обеспечивает движение устройства вперед, а другая - обратно, группы толкателей расположены на цилиндрической части корпуса устройства, толкатели каждой группы распределены равномерно по окружности корпуса устройства и в исходном положении расположены заподлицо с наружным диаметром носового конусообразного рабочего органа, каждый толкатель состоит из гидроцилиндра с выдвижным штоком, пятки и каретки, причем каретка выполнена в виде изогнутой пластины, прилегающей к поверхности корпуса, содержит отверстие для пятки и установлена с возможностью перемещения по направляющим корпуса устройства вдоль его оси по его поверхности, не выходя за габариты максимального диаметра конусообразного рабочего органа, пятка выполнена в виде изогнутой пластины, с радиусом изгиба равным радиусу изгиба наружной поверхности каретки, установлена в отверстии каретки с возможностью выдвижения из нее под углом к оси устройства, а в исходном положении наружная поверхность пятки расположена заподлицо с наружной поверхностью каретки, причем выдвижение пятки осуществляется под острым углом к образующей корпуса устройства в месте установки пятки, вершина которого для каждой пятки из отдельной группы толкателей обращена по направлению движения, которое обеспечивает данная отдельная группа толкателей, каждая пятка с внутренней стороны шарнирно соединена с приводом толкателя в виде гидроцилиндра, шарнирно закрепленного в корпусе устройства, шток которого проходит через вырез в корпусе устройства, причем вырез в корпусе устройства выполнен таким, что во всех положениях каретки остается перекрытым ей, что предотвращает попадание грунта внутрь корпуса устройства, гидроцилиндр со штоком выполнен и установлен с возможностью обеспечения выдвижения пятки из каретки под углом к оси устройства до крайнего положения, при котором сохраняется уплотнение между пяткой и кареткой, то есть наружная боковая поверхность пятки не выходит за наружную поверхность каретки, и смещения каретки вдоль оси корпуса устройства по его направляющим в ее конечное положение и возврата пятки и каретки в исходные положения, при которых наружная поверхность пятки расположена заподлицо с наружной поверхностью каретки, устройство содержит гидростанцию с электроприводом, соединенную трубопроводами с гидроцилиндрами толкателей через блок управления клапанами подачи рабочей жидкости, выполненный с возможностью обеспечения раздельной подачи рабочей жидкости в каждый из потребителей, причем блок управления клапанами выполнен с возможностью управления им с пульта управления устройством.

Устройство обладает не высокой надежностью по следующим причинам. Уплотнение пяток в каретках является сложным в изготовлении и не надежно в работе. Это может привести к заклиниванию подвижных частей механизма устройства при попадании грунта в корпус при нарушении целостности уплотнения или дефектах при его изготовлении. Кроме этого, усилие гидроцилиндров для продольного перемещения устройства направлено под углом к оси устройства, что может привести к срыву грунта в местах опоры пяток на определенных грунтах и застреванию устройства в скважине.

Известно устройство по патенту на изобретение РФ №2668119 «Устройство для проходки скважины без выемки грунта» (приоритет от 05.10.2017 г., авторы: Ентель А.И., Яцкевич А.А.).

В данном устройстве для проходки скважины использована каретка надежной конструкции, представляющая собой цельную трубу со скользящей посадкой с уплотнением между корпусом устройства и кареткой, выполненной с возможностью перемещения по поверхности корпуса устройства вдоль его оси, и надежной конструкции приводного механизма устройства. Надежная конструкция каретки в виде трубы со скользящей посадкой с уплотнением на корпусе и расположение пяток на каретке повышают надежность устройства за счет снижения риска попадания грунта скважины внутрь корпуса устройства и заклинивания движущихся частей устройства.

Ходовой гидроцилиндр, расположенный вдоль оси устройства, в совокупности с распорными гидроцилиндрами, обеспечивающими радиальное перемещение пяток, позволяют создать большие, радиальные и продольные усилия и повысить надежность перемещения устройства в грунте.

Недостатками этой конструкции являются сложность в ее изготовлении из-за необходимости герметизации выполненных по сложной пространственной конфигурации кромок пятки, введения в состав устройства дополнительного такого сложного элемента, как каретка. А главное, невозможность применения данной конструкции для малых диаметров скважины из-за того, что рабочий ход штоков радиальных гидроцилиндров ограничен относительно небольшой глубиной зазора между наружной поверхностью корпуса и внутренней поверхностью каретки. При малых диаметрах рабочего органа и соответственно образуемых устройством скважин рабочие ходы штоков радиальных гидроцилиндров становятся настолько малыми, что не обеспечивают необходимого радиального усилия для удержания устройства в скважине при проталкивании вперед рабочего конического органа устройства осевым штоком главного осевого цилиндра устройства.

Также известны системы определения положения устройства под землей аналогичные, например, таким, как локационная система горизонтально направленного бурения SNS200-PRO (на 02.03.2020 г. описанная по ссылке в Интернете: https://www.gnbservice.ru/catalog/sens-sns/sistema-lokatsii-sns-200-pro/), или локационная система ERA2 (на 02.03.2020 г. описанная на сайте по ссылке в Интернете: https://eragnb.ru/) или другие системы аналогичного назначения.

Система SNS200-PRO реализуется радиозондом, располагаемым в устройстве, наземным приемником, пультом управления устройством. С помощью наземного приемника определяют положение зонда, расположенного в устройстве под землей, и передают полученные данные на пульт управления устройством и/или в запрограммированный модуль управления устройства. Для увеличения дальности действия системы могут быть применены ретрансляторы. Подобные устройства могут быть применены для контроля траектории скважины во время ее проходки.

При контроле траектории скважины сравнивают траекторию движения устройства под землей с необходимой траекторией скважины и, при возникновении отклонений, корректируют направление движения устройства за счет управления работой рабочего органа, гусеничных движителей и положения гусеничных движителей. При этом управление движением устройства под землей может осуществляться вручную с пульта управления или автоматически запрограммированным модулем управления устройства.

В качестве прототипа выбрано техническое решение по авторскому свидетельству СССР SU 142337 «Устройство для прокладки трубопровода протаскиванием» (26.04.1961 г.).

Устройство содержит цилиндрический корпус, продольный домкрат в средней части устройства, а также перпендикулярно смонтированные двухпоршневые домкраты в передней и задней части устройства, которые совместно с продольным домкратом обеспечивают возможность шагового перемещения устройства по скважине, передняя и задняя части, подвижно соединены между собой с возможностью смещения друг относительно друга вдоль продольной оси устройства, при этом на передней части устройства установлен конусообразный наконечник - рабочий орган, который при вдавливании его в грунт образует скважину за счет прокола и уплотнения грунта в радиальном направлении от продольной оси устройства. Домкраты выполнены в виде гидроцилиндров. Устройство также содержит гидросистему с масляным насосом, масляным бачком, кранами переключателями, приводом масляного насоса и трубками гидросистемы. При работе устройства выполняется цикл прокол-протаскивание, при котором выполняется шаговое перемещение устройства с одновременным образованием скважины в грунте и протаскивание закрепленного к задней части устройства трубопровода.

Недостатком известного устройства является недостаточная надежность, поскольку элементы шагового механизма перемещения имеют незащищенные части, подверженные налипанию грунта и повышенному трению, а также поскольку радиальные двухпоршневые домкраты имеют ход поршней ограниченный половиной диаметра устройства, что может привести к ненадежной фиксации частей устройства в грунте при шаговом перемещении и застреванию устройства. Недостаточная надежность устройства обусловлена и тем, что при выдвижении проталкивающего домкрата с одновременным проколом скважины устройство не обеспечивает удержания уплотненного грунта, который может осыпаться на выдвинутую часть проталкивающего домкрата, что может привести при возврате домкрата в исходное положение к заклиниванию механизма перемещения и даже выходу устройства из строя. Также устройство обеспечивает прокол только прямолинейной скважины и не имеет возможности огибать непреодолимые препятствия в грунте, что сильно сужает область его применения.

Техническим результатом изобретения является повышение надежности устройства. Одновременно с повышением надежности расширяется функциональность устройства и возможности его применения.

Технический результат достигается за счет усовершенствования устройства путем применения в его конструкции более надежных и эффективных элементов, а именно, особых элементов в конструкциях узлов, обеспечивающих возможность перемещения устройства в грунте, особых конструкций конусообразного рабочего органа.

Предлагаемое решение представляет собой устройство для проходки скважины без выемки грунта, содержащее цилиндрический корпус, состоящий из двух частей - передней и задней, подвижно соединенных между собой с возможностью смещения друг относительно друга вдоль продольной оси устройства,

смещение передней и задней частей корпуса устройства относительно друг друга обеспечивается за счет продольно расположенного в корпусе устройства гидроцилиндра,

в переднем конце передней части вдоль продольной оси устройства установлен конусообразный рабочий орган,

в передней и задней частях корпуса установлены с возможностью выдвижения из него поперечные упоры, выдвижение и складывание которых обеспечиваются отдельными гидроцилиндрами,

устройство оснащено гидрооборудованием, расположенным в корпусе и обеспечивающим возможность шагового движения устройства в грунте посредством управления работой продольно расположенного гидроцилиндра и гидроцилиндров поперечных упоров в передней и задней частях корпуса устройства с одновременным образованием скважины за счет уплотнения грунта конусообразным рабочим органом в радиальном направлении от траектории движения устройства,

согласно изобретению,

рабочий орган установлен с возможностью вращения вокруг продольной оси устройства, привод рабочего органа выполнен в виде гидромотора и установлен в передней части корпуса устройства,

рабочий орган на своем переднем конце имеет неподвижно закрепленную насадку, имеющую под углом к продольной оси устройства плоскость, при этом размеры и ориентация наклонной плоскости насадки обеспечивают возможность изменения траектории движения устройства в грунте при вдавливании в грунт зафиксированного рабочего органа с насадкой,

рабочий орган имеет участок с винтовым выступом, который обеспечивает ввинчивание рабочего органа в грунт и разрыхление грунта при его вращении во время движения устройства вперед, и участок с гладкой поверхностью со стороны основания рабочего органа, обеспечивающий уплотнение грунта в радиальном направлении при движении устройства вперед,

поперечные упоры в передней и задней частях корпуса устройства выполнены в виде штоков гидроцилиндров, которые расположены группами, не менее чем по три гидроцилиндра в каждой группе последовательно друг за другом вдоль продольной оси устройства, а направления осей гидроцилиндров каждой группы распределены по окружности в радиальных направлениях от продольной оси устройства, при этом в сложенном положении концы штоков не выступают за габариты наибольшего диаметра устройства с рабочим органом,

соединение передней и задней частей корпуса образовано гидроцилиндром продольного перемещения, закрепленным своей гильзой к одной из частей корпуса, а также полой цилиндрической частью, закрепленной к другой части корпуса,

причем полая цилиндрическая часть установлена со скользящей посадкой по наружной поверхности гильзы гидроцилиндра с кольцевым герметичным уплотнением на своем конце, обращенном к гильзе гидроцилиндра, кроме этого на внутренней поверхности полой цилиндрической части выполнена продольная направляющая, для перемещения по ней выступа гильзы, выполненного на ее конце, обращенном к полой цилиндрической части,

в гильзе гидроцилиндра с ее стороны, закрепленной к корпусу устройства, установлена первая крышка с полой цилиндрической трубкой-направляющей, а с другой стороны гильзы установлена вторая крышка с образованием кольцевого зазора между внутренней поверхностью этой крышки и наружной поверхностью полой цилиндрической трубки - направляющей первой крышки,

в кольцевой полости гильзы со скользящей посадкой на полой цилиндрической трубке - направляющей первой крышки установлен штокопоршень с кольцевым поршнем и штоком в виде трубки, выходящим из гильзы через кольцевой зазор со стороны второй крышки,

свободный конец штокопоршня закреплен относительно части корпуса устройства, к которой закреплена полая цилиндрическая часть,

гидроцилиндр имеет две полости: одна полость образована внутренней поверхностью первой крышки с цилиндрической трубкой-направляющей, внутренней поверхностью гильзы и первой кольцевой поверхностью поршня штокопоршня, а вторая полость - внутренней поверхностью гильзы, внутренней поверхностью второй крышки, наружной поверхностью штока штокопоршня и второй кольцевой поверхностью поршня штокопоршня,

причем соединение передней и задней частей корпуса устройства обеспечивает работоспособность устройства во всех рабочих положениях передней и задней частей относительно друг друга за счет того, что их внутренние объемы сообщены друг с другом, а кабели, обеспечивающие передачу электроэнергии, сигналов и данных между элементами электрооборудования устройства, и трубопроводы, обеспечивающие соединение элементов гидрооборудования, проходят через внутреннюю полость первой крышки гильзы гидроцилиндра с полой цилиндрической трубкой-направляющей и внутреннюю полость трубки штока штокопоршня,

места примыканий подвижных деталей устройства, контактирующих с грунтом, к неподвижным деталям устройства выполнены с уплотнениями, предотвращающими попадание грунта внутрь корпуса при эксплуатации устройства,

окончание задней части корпуса устройства имеет участок сужения диаметра в сторону окончания, обеспечивающий уплотнение грунта и снижение препятствующих сил при движении устройства по скважине задним ходом, а также окончание задней части корпуса устройства выполнено с возможностью подвода к устройству электрокабелей,

в корпусе устройства также расположены гидронасос с электродвигателем в качестве привода, гидроаккумулятор, обеспечивающий поддержание рабочего давления, бак для рабочей жидкости,

устройство снабжено блоком управления электро- и гидравлическим оборудованием,

в состав гидрооборудования входят трубопроводы, запорные клапаны, предохранительные клапаны, дроссельные клапаны, гидрораспределители, которые за счет управления ими блоком управления обеспечивают возможность управления работой гидроцилиндров и гидромотора устройства и реализации ими режимов шагового движения устройства вперед, назад, вращения и фиксации рабочего органа,

гидрооборудование имеет отдельные контуры трубопроводов для управления работой гидромотора рабочего органа, работой гидроцилиндра продольного перемещения и работой гидроцилиндрами поперечных упоров, выполненные с возможностью контроля уровня давления в каждом из них,

гидрооборудование обеспечивает возможность раздельного управления работой групп гидроцилиндров поперечных упоров: отдельно в передней части, отдельно в задней, а также, управления работой гидроцилиндра продольного перемещения и гидромотора рабочего органа,

устройство снабжено датчиком кругового положения рабочего органа,

устройство снабжено средством навигации, обеспечивающим возможность контролировать параметры положения устройства в грунте.

В частных случаях реализации устройство может иметь следующие отличия.

Неподвижно закрепленная насадка конусообразного рабочего органа может быть установлена с возможностью замены и иметь различные назначения: для рыхления грунта, дробления твердых пород при движении устройства вперед и других назначений.

Атакующая кромка насадки конусообразного рабочего органа может быть снабжена зубьями, обеспечивающими разрыхление грунта при работе устройства.

Винтовой выступ конусообразного рабочего органа может иметь не более одного витка на всю длину его участка.

Дина участка с гладкой поверхностью со стороны основания конусообразного рабочего органа может быть не менее 1/3 длины рабочего органа.

Для подачи рабочей жидкости на гидромотор рабочего органа устройство может иметь отдельный гидронасос, приводимый в работу электродвигателем.

Уплотнения примыканий подвижных деталей устройства, контактирующих с грунтом, могут быть дополнены скребками для очистки от грунта и облегчающими работу уплотнений и повышающими их надежность и срок службы.

В окончании корпуса устройства может быть закреплен вертлюг, например, для крепления страховочного троса и полезного груза, к устройству, а также могут быть расположены герметичные вводы электрокабелей для подачи электроэнергии и передачи сигналов и данных.

Блок управления электрооборудованием может обеспечивать работу устройства в автоматическом режиме, включаемом с пульта управления оператора, при движении устройства по заданной траектории вперед и назад, а также может иметь возможность обеспечивать ручное управление элементами устройства с пульта управления оператора.

Устройство может быть выполнено с возможностью выполнения операций по программе, заранее записанной в памяти блока управления устройством.

Устройство может быть выполнено с возможностью выполнения операций по командам, передаваемым в блок управления с пульта оператора.

Устройство может быть снабжено датчиками, обеспечивающими возможность контроля концевых положений штокопоршня продольного гидроцилиндра и штоков гидроцилиндров поперечных упоров.

Устройство может быть снабжено датчиками, обеспечивающими возможность контроля текущих положений штоков всех гидроцилиндров на всей протяженности их рабочих ходов, например, в виде датчиков реостатного типа или иных.

Устройство может иметь датчики давления и температуры, обеспечивающие возможность контроля работы гидрооборудования, и датчики, обеспечивающие возможность контроля работы электрооборудования устройства.

В качестве средства навигации может быть использован блок навигации в виде навигационного зонда, закрепленного в корпусе устройства, за счет определения расположения которого дополнительными средствами, например, наземным локатором, с поверхности земли могут быть определены параметры положения устройства.

Конструкция устройства может быть выполнена в виде сборно-разборных модулей, обеспечивающих возможность их раздельного хранения и транспортировки.

Кабели для передачи сигналов от датчиков и управляющих сигналов могут быть выполнены оптоволоконными.

Наружные окончания штоков поперечных упоров могут иметь конусообразную форму.

Направления осей гидроцилиндров каждой группы гидроцилиндров поперечных упоров могут быть равномерно распределены по окружности в радиальных направлениях от продольной оси устройства.

Оси штоков гидроцилиндров поперечных упоров могут пересекать продольную ось устройства, так что расположение и размеры гидроцилиндров обеспечивают максимально-возможную длину хода штоков поперечных упоров в радиальном направлении относительно продольной оси устройства.

Конусообразный рабочий орган в передней части корпуса устройства установлен на подшипниках. Привод рабочего органа может быть выполнен в виде гидромотора или гидромотора оснащенного редуктором. Гидрооборудование устройства может обеспечивать возможность следующих режимов работы гидромотора рабочего органа: вращение в одну и другую сторону вокруг продольной оси устройства, неподвижная фиксация рабочего органа в заданном положении. Включение режимов работы гидромотора обеспечивается управляющими гидравлическими модулями гидрооборудования устройства, которые управляются сигналами от блока управления устройства в автоматическом или ручном режиме управления устройством.

Гидронасосов может быть один или несколько и они могут быть установлены соосно с электродвигателем. Привод гидронасосов может быть напрямую от электродвигателя или через редуктор. Рабочая жидкость на гидроцилиндры и гидромотор могут подаваться по разным трубопроводам со своим рабочим давлением каждая.

Работа одного или нескольких гидронасосов, обеспечивает поддержание заданного рабочего давления в трубопроводах гидрооборудования. Гидрооборудование содержит дренажные клапаны, обеспечивающие возможность циркулирования рабочей жидкости под заданным давлением даже при всех отключенных потребителях. Гидрооборудование выполнено с возможностью регулировки уровня давления рабочей жидкости. Работоспособность гидронасоса может быть проверена по данным с датчика давления рабочей жидкости.

При оснащении устройства группами поперечных упоров, содержащей по три гидроцилиндра в каждой, их продольные оси будут могут быть распределены через 120 градусов относительно поперечной плоскости корпуса устройства, при четырех - соответственно через 90 градусов, и так далее.

За счет ограничения траектории движения выступа гильзы по направляющей полой цилиндрической части, то есть образования ими пары типа шип-паз, обеспечивается исключение возможности кругового смещения передней и задней частей относительно друг друга, которое может быть вызвано силами реактивного крутящего момента, действующими при вращении рабочего органа устройства. Кольцевое уплотнение между гильзой гидроцилиндра продольного перемещения и скользящей по ней полой цилиндрической частью предотвращает попадание грунта внутрь устройства.

Свободный конец штокопоршня может быть закреплен к диску, установленному в полой цилиндрической части или в корпусе устройства.

Управление устройством может осуществляться с пульта оператора, расположенного на поверхности земли. При этом передача данных между пультом оператора и устройством может осуществляться напрямую по кабелям или через дополнительные, в том числе беспроводные, средства передачи данных.

Средство навигации обеспечивает возможность определения параметров положения устройства и его отклонения от заданной-необходимой траектории движения, например, таких параметров положения устройства, как координаты положения устройства, глубина залегания в грунте, дифферент (угол отклонения продольной оси устройства от горизонтального положения), крен (угол поворота вокруг продольной оси), угол поворота продольной оси от заданной траектории в горизонтальной плоскости.

Гидрооборудование может иметь в своем составе различные шланги, трубки, каналы, клапаны, дроссели, распределители. Управление гидроцилиндрами поперечных упоров может осуществляться за счет управления одним клапаном на группу цилиндров в передней части и другим клапаном на группу цилиндров в задней части.

Реализация поперечных упоров в передней и задней части корпуса в виде групп последовательно расположенных вдоль продольной оси устройства гидроцилиндров, обеспечивает возможность использования гидроцилиндров со штоками максимально возможной длины в габаритах корпуса, которые при их выдвижении в грунт обеспечивают более надежную фиксацию частей устройства при шаговом перемещении в грунте и следовательно повышают работоспособность устройства в различных типах грунтов.

Использование в устройстве предложенной конструкции соединения частей корпуса обеспечивает длительное сохранение работоспособности устройства за счет герметичности его внутренних полостей для попадания грунта, а также за счет простой, надежной и функциональной конструкции этого соединения.

Совокупность основных отличий заявленного решения и вариантов его реализации от прототипа обеспечивает повышение его надежности, кроме этого в частных случаях реализации устройства достигается повышение эффективности устройства и расширение его функциональных возможностей.

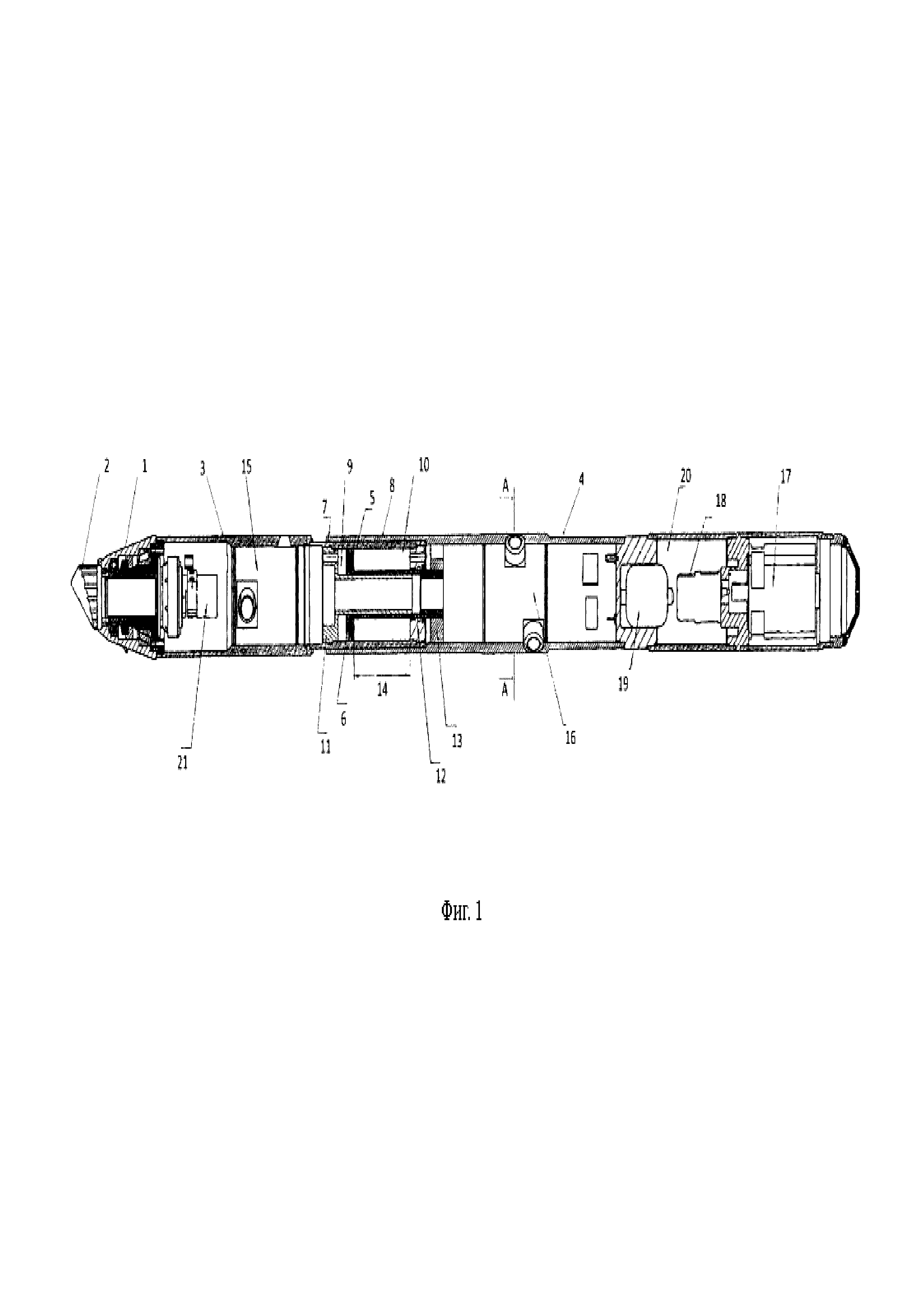

Сущность решения поясняется иллюстрациями, на которых схематично изображен частный случай реализации устройства.

На Фиг. 1 изображено сечение вдоль продольной оси устройства, на Фиг. 2 - поперечное сечение А-А вдоль гидроцилиндра поперечного упора.

В частном случае устройство для проходки скважин без выемки грунта имеет конусообразный рабочий орган 1, на котором закреплена разрыхляющая насадка 2 с наклонной по отношению к продольной оси устройства плоскостью, передняя 3 и задняя 4 части корпуса устройства соединены друг с другом с помощью гидроцилиндра продольного перемещения, гильза 5 которого закреплена к передней части корпуса 3, а конец штокопоршня 6 к задней части корпуса 4, на наружной поверхности гильзы 5 со скользящей посадкой с уплотнением 7 установлена полая цилиндрическая часть 8, закрепленная к задней части корпуса 4. Гидроцилиндр продольного перемещения имеет две полости 9 и 10, разделенные штокопоршнем 6, а также первую крышку 11 с полой трубкой-направляющей и вторую крышку 12. Штокопоршень 6 свободным концом закреплен к диску 13 с отверстием, закрепленному к задней части корпуса 4, и штокопоршень имеет ход 14. Поперечные упоры выполнены в виде групп по три гидроцилиндра 15 и 16 в передней и задней части корпуса соответственно. В корпусе устройства расположены электродвигатель 17 - привод гидронасоса 18, гидроаккумулятор 19, бак 20 для рабочей жидкости, гидромотор 21 - привод рабочего органа 1. А также в корпусе расположены: блок управления, элементы электрооборудования, кабели соединяющие электрооборудование, элементы и трубопроводы гидрооборудования - на рисунке не показаны. Через осевую полость гидроцилиндра проходят транзитом электрические кабели и гидропроводы гидрооборудования. Гидрооборудование имеет два контура трубопроводов: один для управления гидромотором рабочего органа, второй для управления работой гидроцилиндров, в каждом из которых контролируют уровень давления.

Устройство работает следующим образом.

В рабочем состоянии частного случая реализации и использования устройства к его задней части закреплен страховочный трос, а также подведены электро-кабели, по которым обеспечивается подача электроэнергии, а также передача сигналов и данных между блоком управления устройством и пультом оператора.

При начале работы на устройство подают питание, после чего данные о состоянии и работоспособности устройства передаются от блока управления на пульт оператора.

Для захода в грунт могут быть применены вспомогательные стартовые средства для обеспечения неподвижной опоры для поперечных упоров устройства в задней и передней его части, а также задания требуемого угла входа устройства в грунт. Все гидроцилиндры устройства в начальном положении со сложенными штоками.

Рабочий цикл движения устройства вперед осуществляется в следующей последовательности. Открывают клапаны подачи рабочей жидкости в гидроцилиндры поперечных упоров 16 в задней части 4 корпуса устройства до создания предельного заданного давления, при этом их штоки выдвигаются, упираются в опоры вспомогательного стартового средства или прокалывают грунт при нахождении в скважине. Посредством гидромотора 21 во вращение приводится конусообразный рабочий орган 1 с разрыхляющей насадкой 2. Затем подается давление рабочей жидкости в гидроцилиндр продольного перемещения, при этом передняя часть корпуса устройства 3 с вращающимся рабочим органом 1 прокалывает грунт до достижения предельно заданного давления или на величину рабочего хода 14 штокопоршня 6 гидроцилиндра, опираясь на неподвижную заднюю часть 4 корпуса устройства, зафиксированную ее поперечными упорами 16 о вспомогательные стартовые средства или об уплотненный рабочим органом 1 и передней частью 3 корпуса грунт. Далее вращение рабочего органа 1 останавливают. Открывают клапаны подачи рабочей жидкости в гидроцилиндры поперечных упоров 15 в передней части 3 корпуса устройства до создания предельно заданного давления, при этом их штоки выдвигаются, упираются в опоры вспомогательного стартового средства или прокалывают грунт при нахождении в скважине, а поперечные упоры 16 в задней части 4 корпуса возвращают в исходное положение. Затем подается давление рабочей жидкости в гидроцилиндр продольного перемещения на возврат штокопоршня 6 в исходное положение, при этом задняя часть корпуса 4 устройства подтягивается к передней части 3, зафиксированной ее поперечными упорами 15 об уплотненный рабочим органом и передней частью корпуса грунт. Далее поперечные упоры 15 в передней части 3 корпуса возвращают в исходное положение. После чего повторяют цикл, начиная с выдвижения поперечных упоров 16 в задней части 4 корпуса устройства. Так реализуется шаговое перемещение вперед устройства в грунте с одновременным образованием скважины за счет уплотнения грунта в радиальном направлении от оси образуемой скважины. Кабели и трос подсоединены к устройству со стороны задней части 4 и затягиваются в образованную скважину. Аналогично в скважину может быть протянута и полезная нагрузка, например, в виде кабелей или трубопровода.

Для выхода устройства из грунта могут быть применены вспомогательные средства для обеспечения неподвижной опоры для поперечных упоров устройства в передней и задней его части, а также для выхода устройства из грунта под заданным углом.

Движение устройства назад по скважине осуществляется аналогично, но в обратном порядке и без принудительного вращения рабочего органа. Кабели и трос подсоединенные к устройству со стороны задней части плавно вытягивают одновременно с перемещением устройства назад.

В случае, когда заданная траектория движения устройства в грунте имеет криволинейные участки, изменение траектории движения устройства в них осуществляется следующим образом. Фиксируют конусообразный рабочий орган 1, на котором закреплена разрыхляющая насадка 2 с наклонной по отношению к продольной оси устройства плоскостью, так, что наклонная плоскость ориентирована в противоположную сторону относительно требуемого направления траектории криволинейного участка. При этом, при проектировании траектории скважины заранее учитывают тип грунта и выбирают насадку рабочего органа таких размеров и формы, которые обеспечивают возможность прохождения устройством по требуемой траектории криволинейных участков. После фиксирования рабочего органа 1 с разрыхляющей насадкой в требуемом положении выполняют цикл шагового перемещения устройства в грунте, аналогично как при движении устройства вперед. При этом при проколе грунта разрыхляющей насадкой 2 с наклонной по отношению к продольной оси устройства плоскостью происходит смещение устройства в грунте в сторону противоположную наклонной плоскости разрыхляющей насадки 2. При достижении требуемого угла смещения-поворота устройства или конечного положения на криволинейном участке траектории в грунте продолжают движение устройства, выполняя обычный цикл шагового перемещения устройства вперед с вращением рабочего органа 1. При этом положение устройства контролируют с помощью навигационного блока.

За счет направляющей на внутренней поверхности цилиндрической полой части и перемещающегося по ней выступа на конце гильзы гидроцилиндра продольного перемещения, которые образуют соединение типа шип-паз, обеспечивается сохранение соосности передней и задней частей корпуса относительно друг друга и компенсируется сила реактивного момента, возникающая при вращении рабочего органа.

В частном случае реализации устройства наличие винтового выступа на участке поверхности конусообразного рабочего органа обеспечивает возможность вворачивания устройства в грунт при движении вперед, а также способствует разрыхлению грунта в случае пробуксовывания вращающегося рабочего органа в грунте и упрощает его уплотнение участком конусообразного рабочего органа у его основания и корпусом устройства при движении устройства вперед.

В частном случае реализации устройства, оно может иметь навигационный блок в виде навигационного зонда установленного в корпусе устройства. При этом параметры расположения устройства под землей определяют по параметрам расположения навигационного зонда, определяемым локатором с поверхности земли. Таким образом, контролируют движение устройства в грунте по заданной траектории. В качестве средств навигации устройства могут быть применены и другие решения аналогичного назначения.

Реферат

Изобретение относится к строительству, а более конкретно к устройствам для проходки скважин без выемки грунта, и может быть использовано при проходке наклонных и горизонтальных скважин и бестраншейной прокладки коммуникаций под землей, в частности под дорогами, водоемами, зданиями. Устройство для проходки скважины без выемки грунта содержит цилиндрический корпус, состоящий из двух частей - передней и задней, подвижно соединенных между собой с возможностью смещения друг относительно друга вдоль продольной оси устройства. Смещение передней и задней частей корпуса устройства относительно друг друга обеспечивается за счет продольно расположенного в корпусе устройства гидроцилиндра. В переднем конце передней части вдоль продольной оси устройства установлен конусообразный рабочий орган. В передней и задней частях корпуса установлены с возможностью выдвижения из него поперечные упоры, выдвижение и складывание которых обеспечиваются отдельными гидроцилиндрами. Устройство оснащено гидрооборудованием, расположенным в корпусе и обеспечивающим возможность шагового движения устройства в грунте посредством управления работой продольно расположенного гидроцилиндра и гидроцилиндров поперечных упоров в передней и задней частях корпуса устройства с одновременным образованием скважины за счет уплотнения грунта конусообразным рабочим органом в радиальном направлении от траектории движения устройства. Рабочий орган установлен с возможностью вращения вокруг продольной оси устройства, привод рабочего органа выполнен в виде гидромотора и установлен в передней части корпуса устройства. Рабочий орган на своем переднем конце имеет неподвижно закрепленную насадку, имеющую под углом к продольной оси устройства плоскость. Размеры и ориентация наклонной плоскости насадки обеспечивают возможность изменения траектории движения устройства в грунте при вдавливании в грунт зафиксированного рабочего органа с насадкой. Рабочий орган имеет участок с винтовым выступом, который обеспечивает ввинчивание рабочего органа в грунт и разрыхление грунта при его вращении во время движения устройства вперед, и участок с гладкой поверхностью со стороны основания рабочего органа, обеспечивающий уплотнение грунта в радиальном направлении при движении устройства вперед. Поперечные упоры в передней и задней частях корпуса устройства выполнены в виде штоков гидроцилиндров, которые расположены группами, не менее чем по три гидроцилиндра в каждой группе последовательно друг за другом вдоль продольной оси устройства, а направления осей гидроцилиндров каждой группы распределены по окружности в радиальных направлениях от продольной оси устройства. В сложенном положении концы штоков не выступают за габариты наибольшего диаметра устройства с рабочим органом. Соединение передней и задней частей корпуса образовано гидроцилиндром продольного перемещения, закрепленным своей гильзой к одной из частей корпуса, а также полой цилиндрической частью, закрепленной к другой части корпуса. Полая цилиндрическая часть установлена со скользящей посадкой по наружной поверхности гильзы гидроцилиндра с кольцевым герметичным уплотнением на своем конце, обращенном к гильзе гидроцилиндра. На внутренней поверхности полой цилиндрической части выполнена продольная направляющая, для перемещения по ней выступа гильзы, выполненного на ее конце, обращенном к полой цилиндрической части. В гильзе гидроцилиндра с ее стороны, закрепленной к корпусу устройства, установлена первая крышка с полой цилиндрической трубкой-направляющей, а с другой стороны гильзы установлена вторая крышка с образованием кольцевого зазора между внутренней поверхностью этой крышки и наружной поверхностью полой цилиндрической трубки-направляющей первой крышки. В кольцевой полости гильзы со скользящей посадкой на полой цилиндрической трубке - направляющей первой крышки установлен штокопоршень с кольцевым поршнем и штоком в виде трубки, выходящим из гильзы через кольцевой зазор со стороны второй крышки. Свободный конец штокопоршня закреплен относительно части корпуса устройства, к которой закреплена полая цилиндрическая часть. Гидроцилиндр имеет две полости: одна полость образована внутренней поверхностью первой крышки с цилиндрической трубкой-направляющей, внутренней поверхностью гильзы и первой кольцевой поверхностью поршня штокопоршня, а вторая полость - внутренней поверхностью гильзы, внутренней поверхностью второй крышки, наружной поверхностью штока штокопоршня и второй кольцевой поверхностью поршня штокопоршня. Соединение передней и задней частей корпуса устройства обеспечивает работоспособность устройства во всех рабочих положениях передней и задней частей относительно друг друга за счет того, что их внутренние объемы

Формула

Документы, цитированные в отчёте о поиске

Устройство для проходки скважины без выемки грунта

Комментарии