Способ бестраншейной прокладки труб - RU2392390C2

Код документа: RU2392390C2

Чертежи

Описание

Настоящее изобретение относится к способу, а также к устройствам для бестраншейной прокладки трубопроводов в грунте.

В прошлом были разработаны многочисленные способы и устройства для прокладки трубопроводов в грунте без траншей и тем самым пересечения снизу чувствительных зон у поверхности, для которых прокладка в открытых траншеях невозможна или нецелесообразна по техническим, экологическим, правовым или экономическим причинам. Это может иметь место, например, там, где поверхность в зоне прокладки не позволяет перемещаться тяжелым строительным машинам (например, болота, водоемы), или где по экологическим причинам нельзя получить разрешение на проведение работ (например, в заповедных зонах), или же где применение обычной укладочной техники было бы слишком дорогим (например, при большой глубине прокладки и высоком уровне грунтовых вод).

В технической литературе имеются обширные труды по уже используемым и опробованным способам прокладки (например. Stein, D., Grabenloser Leitungsbau, 2003 Ernst & Sohn Verlag für Architektur und technische Wissenschaften GmbH & Co. KG, Berlin, ISBN 3-343-01778-6). При этом хорошо зарекомендовала себя классификация способов в зависимости от управляемости (управляемые/неуправляемые способы), обработки почвы (вытеснение почвы/выемка почвы), транспортировки буровой мелочи (механическая, гидравлическая), а также числа рабочих стадий (пилотное бурение, расширяющее бурение, процесс втягивания, соответственно, проталкивания). Другими отличительными признаками являются, например, принципиальное геометрическое выполнение оси бурения (прямолинейная, изогнутая), а также подлежащие с помощью соответствующего способа перемещению трубные материалы (например, бетон, полиэтилен, чугун, сталь и т.д.). Кроме того, достигаемые размеры бурения (длина, диаметр, объем) иногда уже достаточны для отнесения определенных способов к той или иной группе способов.

Кроме того, особое внимание следует обращать на пригодность способов для специальных видов грунта (величина зерна, форма зерна, связующие составляющие, прочность и т.д.), поскольку большинство способов можно применять лишь в определенных почвах и при определенных уровнях грунтовых вод (сухих, влажных, насыщенных водой) или, соответственно, которые не применимы при определенных уровнях грунтовых вод. Кроме того, способы можно различать по расположению начальной или, соответственно, конечной точки (шахта, котлован, поверхность).

Уровень техники относительно способа, согласно изобретению, скорее всего представляют так называемые пилотные трубные проходки, проходка микротуннелей (строительство микротуннелей, управляемая трубная проходка) и техника управляемого горизонтального бурения (способ мокрого бурения, горизонтальное направленное бурение, HDD).

При пилотных трубных проходках прокладка происходит в две или, соответственно, три рабочие фазы, при этом всегда сначала выполняют управляемое пилотное бурение с относительно небольшим диаметром, а затем в другой рабочей стадии расширяют эту пилотную скважину до конечного диаметра, и при этом одновременно вдвигают или втягивают трубы. При этом прокладку выполняют от начальной шахты к конечной шахте.

Достигаемые с помощью этого способа длины бурения составляют обычно менее 100 м, а диаметры прокладываемых труб находятся примерно между 100 и 1000 мм. Бурение (и тем самым прокладка труб) осуществляется, как правило, прямолинейно, т.е. управление пилотным бурением имеет единственную цель обеспечения возможно прямолинейной прокладки труб (например, для труб свободного падения). В соответствии со способом, колонны труб во время выполнения бурения или, соответственно, во время прокладки последовательно монтируют из отдельных труб (проходческие трубы, при необходимости промежуточные трубы или временно прокладываемые трубы). Другим признаком этого способа является то, что этот способ является относительно чувствительным относительно некоторых свойств грунта (вытесняемости, уровня воды и т.д.), так что он не подходит, например, для прокладки длинных стальных трубопроводов большого калибра или в каменистом грунте.

При прокладке микротуннеля, как правило, выполняют из начальной шахты или начального котлована управляемое, иногда криволинейное бурение к конечной шахте или конечному котловану. Характерным для этого способа является то, что пилотное бурение, расширяющее бурение и процесс вдвигания труб осуществляют в одной единственной, рабочей стадии. Эту комбинированную рабочую стадию принципиально выполняют с вдвиганием или, соответственно, проталкиванием из начальной шахты или, соответственно, начального котлована, и соединенные друг с другом не прочно на растяжение проходческие трубы соответствуют одновременно подлежащим прокладке продуктовым трубам.

С помощью этого способа можно достигать длины бурения до приблизительно 500 м и диаметра бурения более 2000 мм. Кроме того, прокладку микротуннелей можно применять почти во всех видах грунта (рыхлой горной породе, скальном грунте) и почти при всех уровнях грунтовых вод с давлением воды (до 3 бар и даже больше).

Применение, например, стальных или полиэтиленовых труб в принципе возможно, однако на основании связанных с этим технических трудностей не практикуется. Полиэтиленовые трубы имеют, например, очень небольшую прочность на сжатие (около 10 Н/мм2) и тем самым сильно ограничивают возможную длину прокладки. Стальные трубы хотя и допускают большие осевые нагрузки, однако их также необходимо наставлять трубу за трубой и при этом сваривать друг с другом. Это означает сразу несколько недостатков для практического применения. С одной стороны, сварка больших стальных труб требует много времени и является сложной работой (необходимы выравнивание и центровка), во время выполнения которых собственно бурение необходимо прерывать. С другой стороны, сварные швы перед прокладкой нельзя подвергать проверке давлением, что, например, при прокладке газовых и нефтяных трубопроводов является обязательным, поскольку последующий ремонт под препятствием практически исключается.

Другие недостатки состоят в том, что стальными колоннами труб очень трудно управлять, и поэтому, как правило, должна быть предусмотрена прямолинейная прокладка труб, а также в том, что покрытие труб (которое должно защищать сталь от коррозии в грунте) во время проходки нагружается непосредственным контактом со стенкой бурового отверстия и нередко при этом повреждается.

Наконец, следует отметить, что при применении стальных или полиэтиленовых труб, которые выполнены в виде напорных трубопроводов, во время проходки нет возможности смазывать наружную оболочку трубы (например, суспензией бентонита), что приводит к значительному увеличению возникающего трения и тем самым отрицательно сказывается на достижимой длине бурения.

Таким образом, релевантные в данном случае трубопроводы (напорные трубопроводы из стали, полиэтилена и т.д.) можно прокладывать лишь опосредованно с помощью проходки микротуннелей, тем что обычным способом прокладывают защитную трубу из обычных проходческих труб (бетона, поликрета и т.д.), в которую затем втягивают или вдвигают собственно колонну продуктовых труб. Связанные с этим недостатки очевидны: выполнение слишком большого бурового отверстия (для защитных труб), стоимость остающихся в грунте защитных труб, дополнительный рабочий ход для последующего протягивания колонны продуктовых труб, стоимость дополнительного оборудования, как, например, лебедок или т.п.

Несмотря на все эти недостатки, указанный способ (проходки микротуннелей) представляет уровень техники для прокладки напорных трубопроводов в почвах, которые не поддаются технике управляемого горизонтального бурения, описание которого приведено ниже (Tunnels 5 Tunneling International, March 2005, страницы 18-21).

Третьим упомянутым в данной связи способом прокладки является техника управляемого горизонтального бурения (английская аббревиатура HDD для Horizontal Directional Drilling). С помощью этого трехстадийного способа (пилотное бурение, расширяющее бурение, процесс втягивания) можно прокладывать исключительно прочные на растяжение трубопроводы (например, из стали, полиэтилена или чугуна). При этом достигаемая длина прокладки превышает длину при проходке микротуннелей (более 2000 м), однако достигаемый диаметр меньше (максимум - около 1400 мм).

Наибольшим недостатком способа HDD является высокая чувствительность относительно текущих условий грунта. В частности, галечные, гравийные или каменистые грунты с небольшими связующими включениями почти всегда приводят к проблемам, когда перед процессом втягивания необходимо выполнять скважины с относительно большим диаметром (более 800 мм).

Существенная причина этих трудностей состоит в том, что в способе HDD скважина поддерживается лишь нагнетаемым промывочным буровым раствором (т.е. не устанавливаются промежуточные трубы). Однако при нестабильных пластах грунта и больших диаметрах скважины невозможно обеспечивать необходимую стабильность. Созданная сначала скважина после определенного времени снова обрушается в некоторых местах. За счет этого почти невозможно осуществлять протягивание трубопровода, и его укладка с помощью способа HDD становится невозможной (Tunnels & Tunneling International, March 2005, страницы 18-21).

Необходимо отметить также дополнительные трудности в способе HDD, такие как, например, камни, которые при втягивании трубы заклиниваются между стенкой скважины и колонной труб или повреждают ее, а также частично очень высокие крутящие моменты при больших диаметрах скважины (например, при бурении в скальной породе), которые должны передаваться через относительно тонкие буровые штанги на буровую головку и нередко приводят к поломке штанг. Кроме того, необходимо отметить то, что в способе HDD диаметр скважины примерно в 1,3-1,5 раза превышает диаметр колонных продуктовых труб (иначе существует опасность заклинивания вследствие обрушений и осаждений в скважине). Этот аспект с технической и экономической точки зрения следует рассматривать как неблагоприятный.

В качестве промежуточного вывода можно констатировать, что ни один из указанных выше способов прокладки не обеспечивает надежную и эффективную прокладку прочных на растяжение труб большого калибра и большой длины в сложных пластах грунта.

Поэтому в основу данного изобретения положена задача обеспечения возможности по отношению к экономическим условиям бестраншейной прокладки надлежащим образом выполненных и проверенных, прочных на растяжение трубопроводов относительно большого диаметра (например, примерно 800-1400 мм) на относительно большие расстояния (например, примерно 250-750 м) в трудных видах грунта (таких как, например, галька, гравий, скальные породы и т.д.).

Эта задача решена с помощью способа прокладки труб с признаками пункта 1 формулы изобретения. Предпочтительные варианты выполнения изобретения следуют из зависимых пунктов формулы изобретения. Пункт 16 формулы изобретения относится к проходческой трубе для применения в способе согласно изобретению.

В одном предпочтительном варианте выполнения способа, согласно изобретению, выполняют управляемую трубную проходку под препятствием из начальной точки в конечную точку, при этом скважину расширяют уже на первой рабочей стадии до конечного диаметра. Отделяемый во время процесса бурения буровой головкой грунт отбирают и транспортируют гидравлически из скважины. Буровую головку после достижения конечной точки отсоединяют от первой проходческой трубы, и первую проходческую трубу соединяют в конечной точке с соединительной трубой. Соединительную трубу соединяют на другой стороне с подготовленной на поверхности в виде единого целого колонной продуктовых труб. Эту колонну продуктовых труб вводят в скважину за счет того, что прессовое устройство оказывает на соединенные друг с другом прочно на растяжение проходческие трубы тяговые усилия, и тем самым проходческие трубы последовательно тянут к начальной точке, при этом одновременно втягивают в скважину соединенную с проходческими трубами прочно на растяжение соединительную трубу и соединенную с соединительной трубой прочно на растяжение колонну продуктовых труб. Таким образом, колонну продуктовых труб прокладывают без траншеи.

Комбинация этих признаков не обеспечивается ни одним из существующих способов.

Способ, согласно изобретению, является управляемым способом, с помощью которого можно втягивать (по длине скважины) предварительно смонтированные трубы (диаметром, например, около 800-1400 мм) из прочных на растяжение материалов (например, стали, полиэтилена и т.д.) на большую длину укладки (примерно 250-750 м) почти во всех видах грунта и при всех уровнях грунтовых вод в изогнутую скважину, при этом отделяемый буровой головкой грунт изымается и транспортируется гидравлически (т.е. без вытеснения грунта). При этом начальная точка бурения может лежать как в котловане вблизи поверхности, так и в шахте, в то время как конечная точка, как правило, лежит в котловане вблизи поверхности.

Ниже приводится подробное описание изобретения на основе примеров выполнения и со ссылками на прилагаемые чертежи, на которых изображено:

фиг.1 - принципиальные схемы возможностей применения способа, согласно изобретению, а именно:

a) линия бурения от одного котлована под препятствием к другому котловану,

b) линия бурения от начальной шахты под препятствием к котловану,

c) линия бурения от котлована под препятствием к промежуточной шахте и из нее под другим препятствием к котловану,

d) линия бурения от начальной шахты под препятствием к промежуточной шахте и из нее под другим препятствием к котловану,

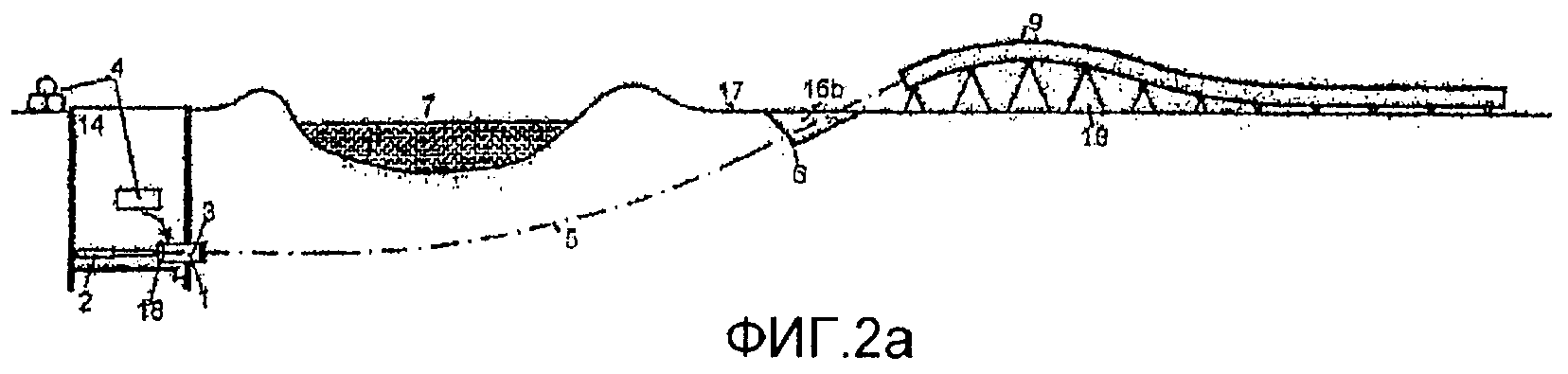

фиг.2 - принципиальная схема способа, согласно изобретению, в случае линии бурения от начальной шахты под препятствием к котловану, а именно:

a) схема начальной ситуации,

b) схема создания скважины,

c) схема подготовки для втягивания колонны продуктовых труб,

d) схема втягивания колонны продуктовых труб и

e) схема включения полностью втянутой колонны продуктовых труб в смежный трубопровод,

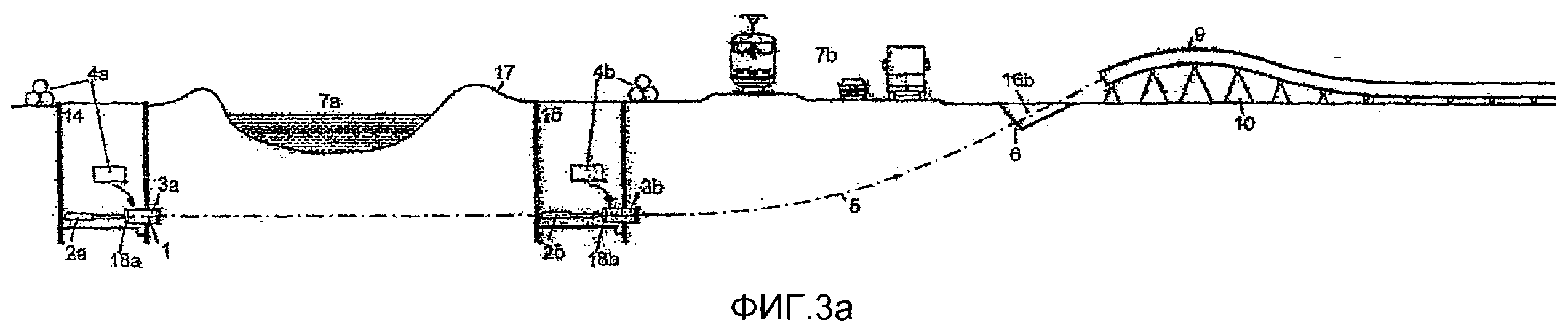

фиг.3 - принципиальная схема способа, согласно изобретению, при линии бурения от начальной шахты под препятствием к промежуточной шахте и из нее под другим препятствием к котловану, а именно:

a) схема начальной ситуации,

b) схема создания скважин,

c) схема подготовки для втягивания колонны продуктовых труб,

d) схема втягивания колонны продуктовых труб и

e) схема включения полностью втянутой колонны продуктовых труб в смежный трубопровод,

фиг.4 - принципиальная схема лежащего внутри проходческих труб тягового устройства, а также его соединения с прессовой станцией и колонной продуктовых труб,

фиг.5 - принципиальная схема состоящей из двух частей проходческой трубы, состоящей из внутренней трубы, а также согласуемой по диаметру наружной обшивки;

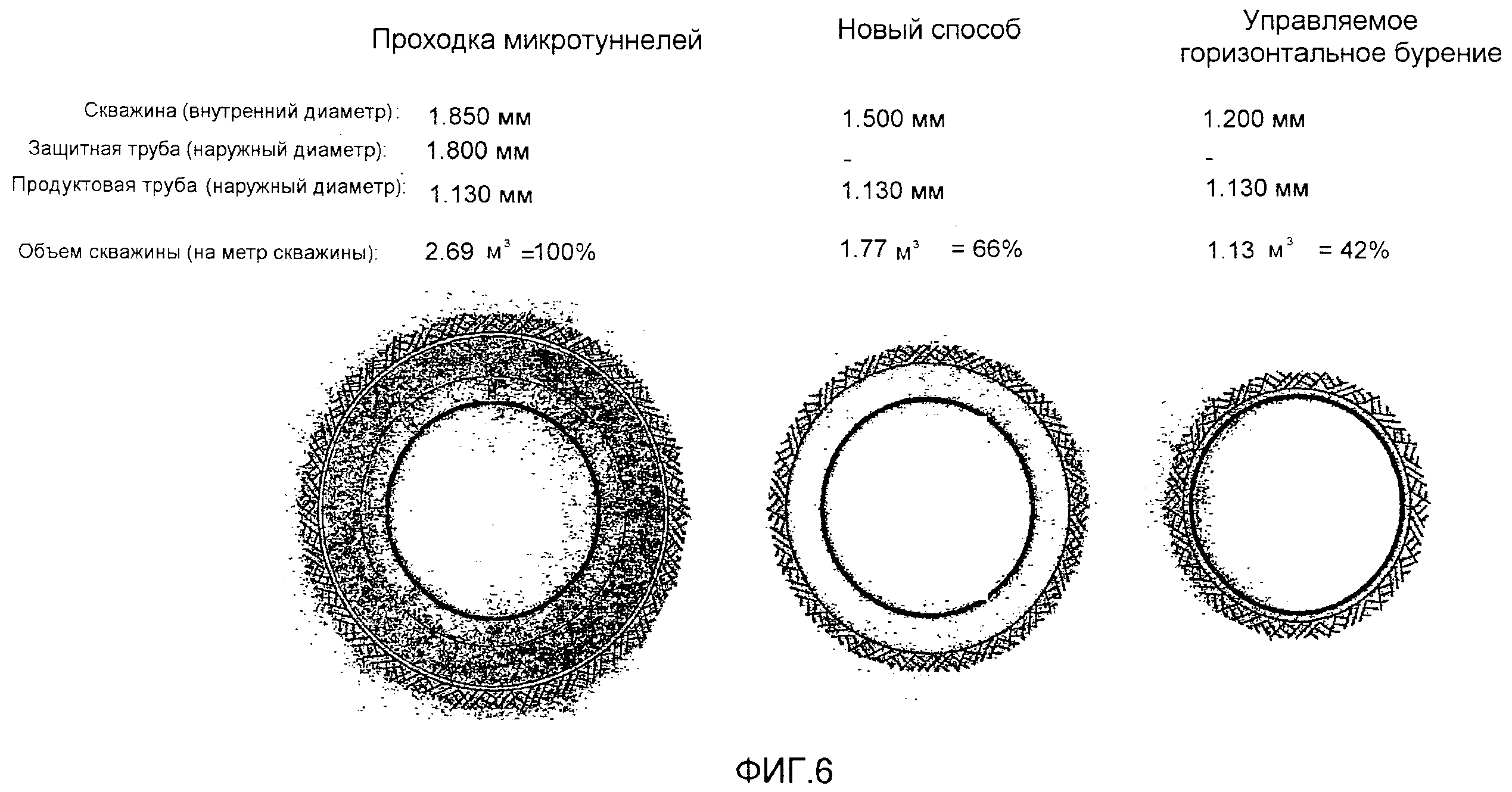

фиг.6 - сравнительные примеры поперечного сечения необходимых скважин для способов прокладки с помощью проходки микротуннелей, техники горизонтального бурения и способа, согласно изобретению, для колонны продуктовых труб с наружным диаметром 1130 мм (внутренним диаметром 1100 мм), и

фиг.7 - принципиальная схема интегрированной в колонну из проходческих труб промежуточной прессовой станции.

Для способа, согласно изобретению, можно различать два принципиальных сценария.

В первом сценарии (смотри фиг.1а, 1b) способ, согласно изобретению, выполняется от начальной точки 1 под препятствием 7 или, соответственно, несколькими препятствиями 7а, 7b и т.д. к конечной точке 6, при этом начальная точка может лежать на поверхности 17 или в непосредственной близости от поверхности 17 в котловане 16а, или же в начальной шахте 14, в то время как конечная точка 6 принципиально лежит на поверхности 17 или в непосредственной близости к поверхности 17 в котловане 16b.

Во втором сценарии (смотри фиг.1с, 1d) между начальной точкой 1 и конечной точкой 6 находится промежуточная шахта 15 или, соответственно, несколько промежуточных шахт 15а, 15b и т.д. Между начальной точкой 1 и конечной точкой 6, как правило, снова находится подлежащее проходу снизу препятствие 7 или, соответственно, несколько препятствий 7а, 7b и т.д.

Ниже приводится подробное описание способа, согласно изобретению, а также применяемых устройств для типичных случаев применения, на основании примеров.

Пример 1

В первом примере (смотри фиг.2а-2е) начальная точка 1 находится в начальной шахте 14, а конечная точка 6 - в котловане 16b вблизи поверхности 17.

Сначала в начальной шахте 14 подготавливают и снаряжают бурильное устройство, состоящее, среди прочего, но не ограничиваясь этим, из компонентов: прессовое устройство 2, нажимное кольцо 18, буровая головка 3 и проходческие трубы 4. При этом речь идет по существу об обычном бурильном устройстве для микротуннелей или, соответственно, устройстве для трубной проходки (смотри фиг.2а).

С помощью бурильного устройства создают в соответствии с принятыми техническими правилами при управляемой трубной проходке скважину вдоль заданной буровой линии 5, при этом буровая головка 3 нагружается прессовым устройством 2 через нажимное кольцо 18 и проходческие трубы 4 необходимым для процесса бурения усилием давления. Затем проходческие трубы 4 стабилизируют буровой канал, так что исключается обрушение скважины даже в непрочных пластах. Измерение положения буровой головки 3 и управление головкой вдоль заданной буровой линии 5 осуществляются также в соответствии с известными технологиями трубной проходки (смотри фиг.2b).

После прихода буровой головки 3 в конечную точку 6 в котловане 16b буровую головку 3 отделяют от проходческих труб 4. Затем первую проходческую трубу 4 соединяют прочно на растяжение через соединительную трубу 8 с подготовленной в соответствии с длиной скважины колонной 9 продуктовых труб (смотри фиг.2с).

В следующей рабочей стадии через скважину связанные друг с другом через прочные на растяжение соединения проходческие трубы 4 протягивают обратно посредством прессового устройства 2 с помощью тягового кольца 19, которым заменяют в прессовом устройстве 2 нажимное кольцо 18, при этом одновременно перемещают также соединительную трубу 8 и колонну 9 продуктовых труб в направлении начальной точки вдоль буровой линии 5. В начальной шахте 14 последовательно демонтируют отдельные проходческие трубы и удаляют из начальной шахты 14. При этом одновременно разделяют в местах соединения проходческих труб 4 и удаляют из шахты 14 также не требующиеся больше соединительные линии, которые во время выполнения бурения снабжают буровую головку электрической и/или гидравлической энергией и управляющими сигналами, а также обеспечивают подвод и отвод бурового раствора (транспортировочная и питающая линии). Этот процесс продолжают до прихода соединительной трубы 8 и начала колонны 9 продуктовых труб в начальную шахту 14 (смотри фиг.2а).

Затем соединительную трубу 8 отделяют от колонны 9 продуктовых труб и удаляют из начальной шахты 14. После этого можно соединять колонну 9 продуктовых труб с трубопроводом 12а и 12b и заполнять или, соответственно, закапывать начальную шахту 14 (смотри фиг.2е).

Пример 2

Во втором примере (смотри фиг.3а-3е) начальная точка 1 также находится в начальной шахте 14, однако между начальной точкой 1 и конечной точкой 6 находится промежуточная шахта 15. Такое расположение может быть необходимо, когда расстояние между начальной точкой 1 и конечной точкой 6 слишком велико для преодоления с помощью единственной скважины (смотри фиг.3а).

В предпочтительном случае применения одновременно выполняют два бурения с помощью двух отдельных бурильных устройств, состоящих среди прочего из компонентов: прессовые устройства 2а и 2b, нажимные кольца 18а и 18b, буровые головки 3a и 3b и проходческие трубы 4а и 4b, как указывалось выше. При этом одна скважина проходит между начальной шахтой 14 и промежуточной шахтой 15, а другая скважина - между промежуточной шахтой 15 и конечной точкой 6 вдоль заданной буровой линии 5 (смотри фиг.3b).

После достижения скважинами их соответствующих концевых точек буровые головки 3a и 3b удаляют с проходческих труб 4а и 4b. Одновременно соединяют друг с другом проходческие трубы 4а и 4b с помощью дополнительных проходческих труб в промежуточной шахте и с помощью специального направляющего устройства 13 в зоне промежуточной шахты защищают от изгибания под действием продольной нагрузки. При этом внутреннюю зону направляющего устройства 13 можно заполнять смазывающим средством (например, суспензией бентонита), с целью уменьшения трения во время процесса втягивания. После этого соединяют прочно на растяжение первую проходческую трубу 14b через соединительную трубу 8 с подготовленной в соответствии с длиной скважины колонной 9 продуктовых труб (смотри фиг.3с).

На следующей рабочей стадии протягивают обратно через скважину связанные друг с другом через прочные на растяжение соединения проходческие трубы 4а и 4b посредством прессового устройства 2а с помощью тягового кольца 19, которым заменяют на прессовом устройстве 2а нажимное кольцо 18а, при этом одновременно перемещают также соединительную трубу 8 и колонну 9 продуктовых труб в направлении начальной точки вдоль буровой линии 5. В начальной шахте 14 последовательно демонтируют отдельные проходческие трубы и удаляют из начальной шахты 14. При этом одновременно разделяют в местах соединения проходческих труб 4а и удаляют из шахты 14 также не требующиеся больше соединительные линии, которые во время выполнения бурения снабжают буровую головку электрической и/или гидравлической энергией и управляющими сигналами, а также обеспечивают подвод и отвод бурового раствора (транспортировочная и питающая линии). Этот процесс продолжают до прихода соединительной трубы 8 и начала колонны 9 продуктовых труб в начальную шахту 14 (смотри фиг.3d).

Затем соединительную трубу 8 отделяют от колонны 9 продуктовых труб и удаляют из начальной шахты 14. Также демонтируют прессовое устройство 2а и тяговое кольцо 19 и удаляют из начальной шахты 14. Затем можно соединять колонну 9 продуктовых труб с трубопроводом 12а и 12b и заполнять или, соответственно, закапывать начальную шахту 14 и промежуточную шахту 15 (смотри фиг.3е).

Пример 3

Другой предпочтительный случай применения (смотри фиг.4) имеется, например, тогда, когда бурение выполняют сначала с помощью обычных, т.е. прочных лишь на сжатие, но не на растяжение, проходческих труб 4.

В этом случае применения предусмотрена передача необходимых тяговых усилий через расположенное внутри проходческих труб тяговое устройство 11 от прессового устройства 2 и промежуточно включенного тягового кольца 19 к соединительной трубе 8. В этом случае соединительная труба 8 прикладывает к проходческим трубам 4 усилие давления, в то время как соединительная труба одновременно прикладывает тяговое усилие к колонне 9 продуктовых труб (смотри фиг.4).

Установку тягового устройства 11 в проходческие трубы 4 можно осуществлять одновременно с установкой проходческих труб 4 во время выполнения бурения или же в последующем, после удаления буровой головки 3 в конечной точке 6.

В другом предпочтительном случае применения можно также использовать необходимые для циркуляции бурового раствора линии (транспортировочную и питающую линии) в качестве тягового устройства 11 во время процесса втягивания. Для этого их необходимо соединять перед началом процесса втягивания соответственно с тяговым кольцом 19 в начальной точке 1 и соединительной трубой 8 в конечной точке 6.

Пример 4

Не обязательно, проходческие трубы 4 можно выполнять также из двух частей (смотри фиг.5). При этом в предпочтительном варианте выполнения предусмотрено применение внутренней трубы с относительно небольшим диаметром (например, 600 мм), вокруг которой в зависимости от наружного диаметра подлежащей прокладке колонны 9 продуктовых труб монтируется наружная обшивка 20а или, соответственно, 20b.

За счет этого можно использовать одну и ту же, относительно сложно выполненную внутреннюю трубу, в которую, например, уже интегрированы необходимые для снабжения и управления буровой головкой подающие и соединительные трубопроводы 22, для различных диаметров колонны 9 продуктовых труб посредством монтирования соответствующей подходящей наружной обшивки 20а, 20b и т.д.

Дополнительно к этому, в одном предпочтительном варианте выполнения проходческих труб 4 может быть предусмотрено фиксирующее устройство 23, которое предотвращает проворот проходческих труб относительно друг друга во время выполнения процесса бурения или, соответственно, процесса втягивания.

Пример 5

За счет способа, согласно изобретению, можно необходимые скважины выполнять с оптимальным диаметром относительно диаметра колонны 9 продуктовых труб. За счет этого сокращается до минимума необходимый объем скважины, что, в частности, снижает технический риск при строительстве и относительно снижает стоимость строительства.

Сущность этого показана в качестве примера на фиг.6 для колонны продуктовых труб с наружным диаметром 1130 мм, при этом соответствующие диаметры различных способов для этого примера определены в соответствии с признанными правилами техники.

Пример 6

Если проходческие усилия во время создания скважины вдоль буровой линии 5 превосходят мощность прессового устройства 2 или, соответственно, прочность проходческих труб 4, то можно, аналогично проходке микротуннелей, интегрировать так называемые промежуточные прессовые или растягивающие станции 24 в проходческую колонну (смотри фиг.7).

При этом речь идет по существу о прессовых устройствах, которые устанавливают в трубы, аналогичные проходческим трубам 4. Однако в отличие от применения при проходке микротуннелей, в способе, согласно изобретению, предусмотрено действующее в обе стороны устройство, т.е. с помощью промежуточной прессовой станции можно прикладывать как усилия давления (нажимные усилия), так и тяговые усилия к соединенным с обеих сторон проходческим трубам 4.

Как правило, можно исходить из того, что необходимые усилия во время образования самой скважины превышают усилия при втягивании колонны 9 продуктовых труб, поскольку, например, отсутствуют усилия для прижимания буровой головки 3 и, среди прочего, трение оболочки за счет, не обязательно, выбираемого с бóльшим размером кольцевого зазора, а также достигаемого во время процесса бурения «моделирования» стенок скважины и создаваемой при этом смазывающей пленки меньше, чем во время самого процесса бурения. Поэтому может быть предусмотрено, что собственно процесс втягивания выполняется лишь с помощью прессовой станции 2.

Перечень позиций

1 Начальная точка

2 Прессовое устройство (a, b и т.д.)

3 Буровая головка (а, b и т.д.)

4 Проходческие трубы (а, b и т.д.)

5 Буровая линия

6 Конечная точка

7 Препятствие (а, b и т.д.)

8 Соединительная труба

9 Колонна продуктовых труб

10 Рольганг

11 Тяговое устройство

12 Трубопровод (а, b)

13 Направляющее устройство в промежуточной шахте

14 Начальная шахта

15 Промежуточная шахта (а, b и т.д.)

16 Котлован (а, b)

17 Поверхность

18 Нажимное кольцо (а, b и т.д.)

19 Тяговое кольцо

20 Наружная обшивка (а, b и т.д.)

21 Внутренняя труба

22 Соединительные и подводящие линии

23 Фиксирующее устройство

24 Растягивающая станция

Реферат

Группа изобретений относится к области горного дела, в частности к бестраншейной прокладке трубопроводов в грунте. Технический результат - прокладка прочных на растяжение трубопроводов большого калибра в грунте. Предложен способ для прокладки труб, в котором сначала выполняют управляемую трубную проходку из начальной точки под препятствием к конечной точке. Затем отсоединяют буровую головку от проходческих труб и колонну проходческих труб через специальную соединительную трубу соединяют с подготовленной на поверхности у конечной точки колонной продуктовых труб. Затем тянут проходческие трубы обратно из скважины к начальной точке, за счет чего в скважину одновременно втягивают колонну продуктовых труб. При этом скважину стабилизируют посредством проходческих труб. При этом в проходческой трубе предусмотрена внутренняя труба, предназначенная для приема и передачи возникающих усилий и для приема необходимых соединительных линий и/или пустых труб, например для буровой головки, и монтируемая наружная обшивка, которая может подгоняться по своему диаметру к подлежащей прокладке колонне продуктовых труб. 2 н. и 17 з.п. ф-лы, 18 ил.

Формула

расширяют скважину уже на первой рабочей стадии до конечного диаметра,

отделяемый во время процесса бурения буровой головкой (3; 3a, 3b) грунт отбирают и транспортируют из скважины, предпочтительно гидравлически,

после достижения конечной точки (6) присоединяют подготовленную на поверхности, предпочтительно в виде единого целого, колонну (9) продуктовых труб, которая имеет соединенные друг с другом прочно на растяжение продуктовые трубы, и

проходческие трубы (4; 4а, 4b) последовательно тянут обратно к начальной точке (1), при этом одновременно втягивают в скважину колонну (9) продуктовых труб и тем самым осуществляют бестраншейную прокладку, отличающийся тем, что

скважину стабилизируют посредством проходческих труб (4; 4а, 4b) и

продуктовые трубы имею диаметр, по меньшей мере, 800 мм.

расширяют скважину уже на первой рабочей стадии до конечного диаметра,

отделяемый во время процесса бурения буровой головкой (3; 3a, 3b) грунт отбирают и гидравлически транспортируют из скважины,

буровую головку (3; 3b) после достижения конечной точки (6) отсоединяют от первой проходческой трубы (4; 4b),

первую проходческую трубу (4; 4b) соединяют в конечной точке с соединительной трубой (8),

соединительную трубу (8) на ее противоположном первой проходческой трубе (4; 4b) конце соединяют прочно на растяжение с приготовленной на поверхности в виде единого целого колонной (9) продуктовых труб, которая имеет соединенные друг с другом прочно на растяжение продуктовые трубы,

колонну (9) продуктовых труб вводят в скважину за счет того, что прессовое устройство (2; 2а) оказывает на проходческие трубы (4; 4а, 4b) усилия и тем самым последовательно тянет проходческие трубы (4; 4а, 4b) к начальной точке (1), при этом одновременно в скважину втягивают соединительную трубу (8) и соединенную с соединительной трубой (8) колонну (9) продуктовых труб и тем самым осуществляют бестраншейную прокладку колонны (9) продуктовых труб.

между начальной точкой (1) и конечной точкой (6) создают промежуточную шахту (15),

почти одновременно выполняют бурение от начальной точки (1) к промежуточной шахте (15) и бурение от промежуточной шахты (15) к конечной точке (6), для чего предпочтительно используют отдельные буровые снаряжения,

отделяемый во время процесса бурения соответствующей буровой головкой (3a, 3b) грунт отбирают и гидравлически транспортируют из соответствующей скважины,

буровые головки (3; 3b) после достижения промежуточной шахты (15) и соответственно конечной точки (6) отсоединяют от соответствующих первых проходческих труб (4а, 4b),

проходческие трубы (4а, 4b) соответствующих отдельных скважин соединяют друг с другом в промежуточной шахте (15),

в зоне промежуточной шахты (15) образуют направляющую (13) для проходческих труб (4а, 4b),

первую проходческую трубу (4b) соединяют в конечной точке (6) с соединительной трубой (8),

соединительную трубу (8) на другом конце соединяют с приготовленной на поверхности в виде единого целого колонной (9) продуктовых труб,

колонну (9) продуктовых труб вводят в скважину за счет того, что находящееся в начальной точке (1) прессовое устройство (2а) оказывает на соединенные друг с другом проходческие трубы (4а, 4b) усилия и тем самым последовательно тянет проходческие трубы (4; 4а, 4b) к начальной точке (1), при этом одновременно в скважину втягивают соединенную с проходческими трубами (4а, 4b) соединительную трубу (8) и соединенную прочно на растяжение с соединительной трубой (8) колонну (9) продуктовых труб и тем самым осуществляют бестраншейную прокладку колонны (9) производственных труб.

Комментарии