Способ очистки фторированного соединения - RU2510713C2

Код документа: RU2510713C2

Описание

Область техники

Настоящее изобретение относится к способу очистки фторированного соединения, выбранного из фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, и ее производного.

Уровень техники

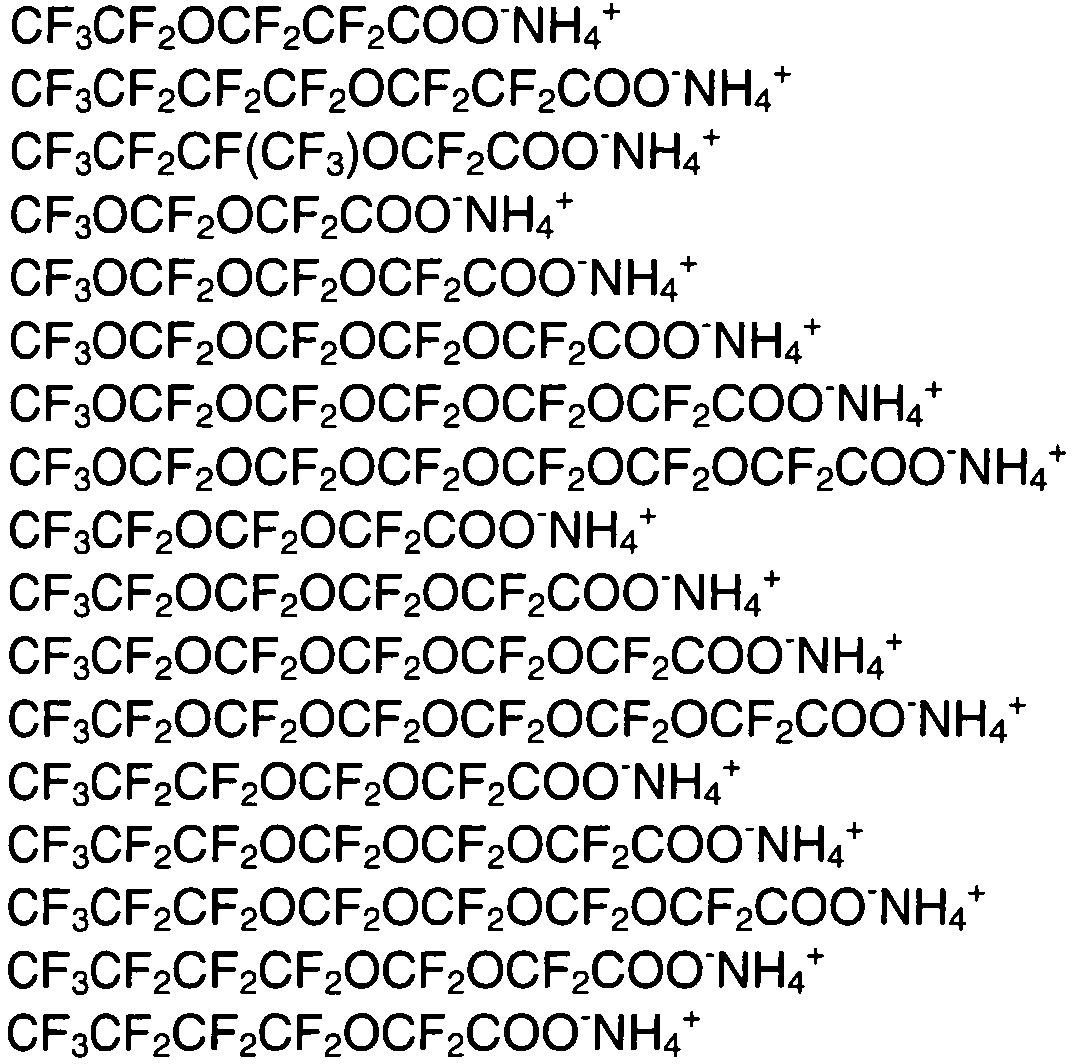

Для производства фторполимера, такого как политетрафторэтилен (в дальнейшем именуемый PTFE), в качестве фтористой смолы, перерабатываемой плавлением, без плавления или фторированного эластомера, применяют полимеризацию в водной эмульсии. Чтобы реакция полимеризации не ингибировалась переносом цепи, при полимеризации фтормономера в водной эмульсии в качестве эмульгатора обычно используют перфтороктаноат аммония (в дальнейшем именуемый APFO), который является фторированным эмульгатором. Более того, также при суспензионной полимеризации PTFE такой фторированный эмульгатор добавляют в чрезвычайно малом количестве во время полимеризации с целью улучшения порошковых свойств продукта. Однако указывалось на высокий потенциал бионакопления APFO, и удаление трудноразлагаемого APFO рассматривалось как экологически проблематичное, и, таким образом, требовался фторированный эмульгатор, который заменит APFO. В последние годы было выдвинуто предположение, что аммонийная соль фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, эффективна в качестве фторированного эмульгатора, имеющего низкий потенциал бионакопления по сравнению с APFO, и ее применение в полимеризации в водной эмульсии и суспензионной полимеризации находится в стадии развития (нижеприведенные патентные документы 1 и 2). Более того, в нижеследующем патентном документе 3 сообщается о новом способе получения фторированного карбоксилата, содержащего простой эфирный атом кислорода.

Аммонийная соль фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, подобно APFO содержится в жидком отходе, полученном после коагуляции водной эмульсии фторполимера и отделения фторполимера, полученном после ее использования для получения фторполимера и полученном из отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, и ее предпочтительно извлекают и повторно используют.

Более того, аммонийная соль фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, содержится в жидкости, полученной отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом. Более того, аммонийная соль фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, содержится в жидкости, полученной отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с водной дисперсией, полученной добавлением неионогенного поверхностно-активного вещества к водной эмульсии фторполимера. Желательно извлекать также из данных жидкостей и повторно использовать аммонийную соль фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода.

Ранее с целью извлечения APFO, использованного для получения фторполимера, были известны: способ добавления кислоты к APFO в водной среде, чтобы высвободить перфтороктановую кислоту (в дальнейшем именуемую PFOA), и введения ее в реакцию со спиртом, чтобы образовался сложный эфир, который получают перегонкой, способ подкисления водного раствора, содержащего APFO, кислотой с последующим нагреванием и разделением на два слоя, и проведения перегонки с паром полученной органической жидкости, чтобы извлечь PFOA, способ подкисления натриевой соли PFOA, разложения сопутствующих веществ и примесей окислителем с последующей перегонкой, чтобы извлечь PFOA, и так далее (нижеследующие патентные документы 4, 5 и 6).

Однако если традиционный способ, эффективный для APFO, применяют для извлечения фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, как он есть, полученная фторированная карбоновая кислота, содержащая простой эфирный атом кислорода, содержит большое количество органических примесей. Органические примеси трудно удалить после превращения во фторированный карбоксилат, и они оказывают влияние на поверхностное натяжение, ухудшая свойства фторированного карбоксилата, и если такой фторированный карбоксилат используют в качестве эмульгатора для фтормономера, имеются такие проблемы, как недостаточная полимеризационная стабильность, как то, что получаемый фторполимер будет окрашен, и качество будет снижено.

Патентный документ 1: WO2007/046345

Патентный документ 2: US2007/0015864

Патентный документ 3: JP-A-2006-321797

Патентный документ 4: JP-A-7-53465

Патентный документ 5: JP-A-2004-506708

Патентный документ 6: JP-A-6-25072

Раскрытие изобретения

Задача, решаемая изобретением

Учитывая данные обстоятельства, задача настоящего изобретения состоит в том, чтобы решить вышеупомянутые проблемы и создать обеспечивающий промышленное и экономическое преимущество способ очистки фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, и ее производного.

Способ решения задачи

Авторы настоящего изобретения подтвердили, что, как раскрыто в вышеупомянутом патентном документе 3, например, посредством способа получения, использующего в качестве исходного материала фторированный карбоксилат, имеющий относительно высокую чистоту, фторированная карбоновая кислота, имеющая относительно высокую чистоту, получается посредством стадии перегонки/очистки. Хотя авторы обнаружили, что фторированная карбоновая кислота, единожды использованная, например, в качестве эмульгатора для эмульсионной полимеризации фторполимера, извлекается из процесса получения фторполимера, на стадии перегонки/очистки фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, сопутствующие вещества и примеси, включенные в процесс получения фторполимера, имеют тенденцию препятствовать очистке фторированной карбоновой кислоты или ускорять ее разложение. Цель настоящего изобретения была достигнута на основе данных открытий.

То есть настоящее изобретение дает следующий способ очистки фторированного соединения.

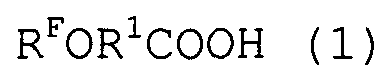

Изобретение относится к способу очистки фторированного соединения, который включает перегонку жидкости, содержащей по меньшей мере один член, выбранный из группы, состоящей из фторированного соединения, представленного следующей формулой (1), и фторированного соединения, представленного следующей формулой (2), удерживая ее при температуре нагрева не более 150°C:

RFOR1COOH (1)

RFOR1COOR2 (2),

в которых RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой линейную или разветвленную дивалентную органическую группу, и R2 представляет собой линейную или разветвленную моновалентную органическую группу.

Кроме того, в способе очистки фторированного соединения жидкость представляет собой жидкость, полученную из любого жидкого отхода после того как водная эмульсия фторполимера коагулировала и фторполимер отделен, водную жидкость, полученную отмывкой отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, и жидкость, полученную отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом или водной дисперсией, полученной из водной эмульсии фторполимера.

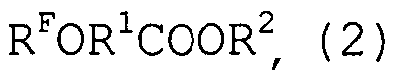

Также в заявленном способе очистки фторированного соединения фторированное соединение, представленное вышеприведенной формулой (1), представляет собой фторированное соединение, полученное добавлением кислоты к фторированному соединению, представленному следующей формулой (3):

[RFOR1COO¯]mXm+ (3),

в которой RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой линейную или разветвленную дивалентную органическую группу, X представляет собой ион m-валентного металла, ион аммония или ион алкилзамещенного аммония и m представляет собой целое число от 1 до 3.

В способе очистки фторированного соединения по настоящему изобретению фторированное соединение, представленное вышеприведенной формулой (2), представляет собой фторированное соединение, полученное реакцией этерификации фторированного соединения, представленного вышеприведенной формулой (1), спиртом, представленным R2OH (где R2 представляет собой линейную или разветвленную моновалентную органическую группу).

В частности, в способе настоящего изобретения фторполимер представляет собой гомополимер или сополимер тетрафторэтилена.

При этом в способе очистки фторированного соединения по настоящему изобретению температура нагрева составляет не более 130°C.

Кроме того, способ очистки фторированного соединения по настоящему изобретению предусматривает фторированное соединение, представленное вышеприведенной формулой (1), представляет собой фторированное соединение, представленное следующей формулой (4):

RF2(O(CF2)p)nOCF2COOH (4),

в которой RF2 представляет собой линейную или разветвленную C1-6-перфторалкильную группу, p представляет собой целое число от 1 до 5, и n представляет собой целое число от 0 до 5.

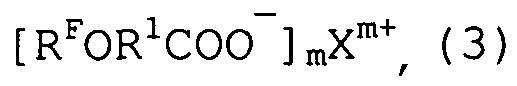

Также изобретение относится к способу эмульсионной полимеризации фтормономера, который включает применение в качестве эмульгатора фторированного соединения, представленного следующей формулой (5), полученного реакцией фторированного соединения, представленного вышеприведенной формулой (1), и/или фторированного соединения, представленного вышеприведенной формулой (2), очищенного способом очистки фторированного соединения по любому из вышеприведенных пп. [1]-[7], с соединением, образующим ион, представленным Y+:

RFOR1COO¯Y+ (5),

в которой RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой линейную или разветвленную дивалентную органическую группу, и Y+ представляет собой Li+, Na+, K+ или NH4+.

Эффекты изобретения

Согласно способу очистки фторированного соединения по настоящему изобретению фторированное соединение, представленное вышеприведенной формулой (1) или (2), может быть очищено от жидкости, полученной из любого жидкого отхода после того как водная эмульсия фторполимера коагулировала и фторполимер отделен, водной жидкости, полученной отмывкой отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, и жидкости, полученной отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом или водной дисперсией, полученной из водной эмульсии фторполимера. Более того, перегонкой жидкости, удерживая ее при температуре нагрева не более 150°C, фторированное соединение может быть эффективно получено наряду с подавлением разложения фторированной карбоновой кислоты сопутствующими веществами и примесями, включенными в процесс получения фторполимера. В результате могут быть получены с высоким дистилляционным выходом высокочистая фторированная карбоновая кислота, содержащая простой эфирный атом кислорода, и ее производное с низким содержанием органических примесей. Более того, высококачественный фторполимер, превосходный по полимеризационной стабильности, может быть получен эмульсионной полимеризацией фтормономера, применяя в качестве эмульгатора фторированное соединение, полученное превращением в соль такой фторированной карбоновой кислоты, содержащей простой эфирный атом кислорода, или ее производного.

Наилучший вариант осуществления изобретения

В данном описании “фторированное соединение, представленное формулой (n) (n является выбираемым по усмотрению символом)”, будет иногда называться просто как “фторированное соединение (n)”. Более того, “органическая группа” означает группу, содержащую атом углерода и по меньшей мере один тип атома, отличного от атома углерода. “Фторорганическая группа” представляет собой органическую группу, замещенную атомом(ами) фтора, содержащую замещаемую атомом фтора часть фрагмента или весь фрагмент. “Фрагмент, способный к замещению атомом фтора”, представляет собой атом(ы) водорода, связанный(е) с атомом углерода.

“Полифтор-” означает, что по меньшей мере два атома водорода, связанные с атомом углерода, замещены атомами фтора, и “перфтор-” означает, что все атомы водорода, связанные с атомом углерода, замещены атомами фтора.

“Простой эфирный атом кислорода” означает атом кислорода, образующий простую эфирную связь (C-O-C), и “насыщенная углеводородная группа, содержащая простой эфирный атом кислорода” означает насыщенную углеводородную группу, имеющую по меньшей мере 2 атома углерода, содержащую простой эфирный атом кислорода, расположенный между атомами углерода.

“Частично галогенированная насыщенная углеводородная группа” означает группу, имеющую часть атомов водорода в насыщенной углеводородной группе, замещенную атомом(ами) галогена, отличным(и) от атома фтора.

“Частично галогенированная насыщенная углеводородная группа, содержащая простой эфирный атом кислорода” означает группу, имеющую часть атомов водорода в насыщенной углеводородной группе, содержащей простой эфирный атом кислорода, замещенную атомом(ами) галогена, отличным(и) от атома фтора.

В настоящем изобретении фторированное соединение, представленное формулой (1), представляет собой фторированную карбоновую кислоту, содержащую простой эфирный атом кислорода. Более того, фторированное соединение, представленное формулой (2), представляет собой фторированный карбоксилат, содержащий простой эфирный атом кислорода:

RFOR1COOH (1)

RFOR1COOR2 (2)

В вышеприведенных формулах RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой линейную или разветвленную дивалентную органическую группу, и R2 представляет собой линейную или разветвленную моновалентную органическую группу.

Моновалентная фторорганическая группа представляет собой предпочтительно фторированную насыщенную органическую группу, более предпочтительно - насыщенную полифторорганическую группу, наиболее предпочтительно - насыщенную перфторорганическую группу.

Моновалентная фторированная насыщенная органическая группа может представлять собой фторированную насыщенную углеводородную группу, фторированную насыщенную углеводородную группу, содержащую простой эфирный атом кислорода, частично галогенированную фторированную насыщенную углеводородную группу или частично галогенированную фторированную насыщенную углеводородную группу, содержащую простой эфирный атом кислорода.

Моновалентная фторированная насыщенная углеводородная группа может, например, представлять собой фторированную алкильную группу, фторированную циклоалкильную группу или фторированную насыщенную углеводородную группу, имеющую циклическую структуру (например, циклоалкильную группу, имеющую алкильную группу в качестве заместителя, алкильную группу, имеющую циклоалкильную группу в качестве заместителя, или группу, имеющую такую группу в качестве подструктуры), и она предпочтительно представляет собой фторированную алкильную группу.

Моновалентная фторированная насыщенная углеводородная группа, содержащая простой эфирный атом кислорода, может, например, представлять собой группу, имеющую простой эфирный атом кислорода, введенный в углерод-углеродную связь фторированной алкильной группы, имеющей по меньшей мере 2 атома углерода, или группу, содержащую простой эфирный атом кислорода, введенный в углерод-углеродную связь циклоалкильной группы.

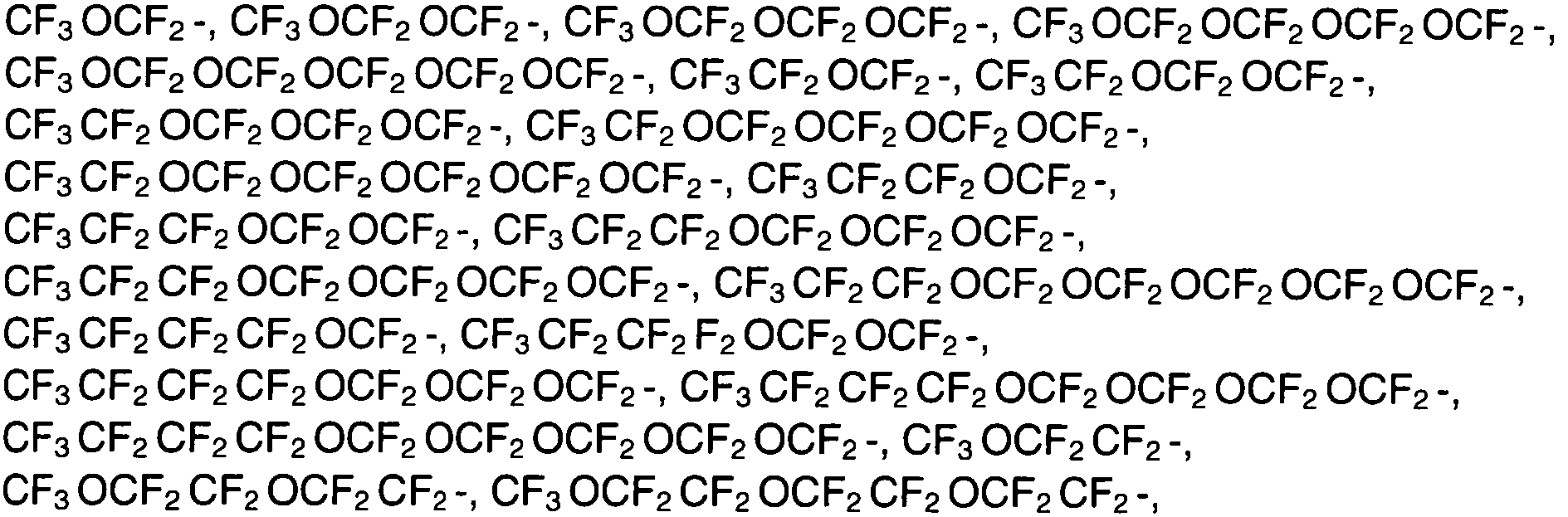

В качестве конкретных примеров RF могут быть упомянуты полифторалкильные группы, такие как CH2F-, CHF2-, CH2FCH2-, CH3CHF-, CH2FCHF-, CHF2CH2-, CH3CF2-, CF3CH2-, CHF2CHF-, CH2FCF2-, CF3CHF- и CHF2CF2-; перфторалкильные группы, такие как CF3-, CF3CF2-, CF3CF2CF2-, CF3CF2CF2CF2-, (CF3)2CF-, (CF3)2CFCF2-, CF3CF2CF(CF3)- и (CF3)3C-; и перфторалкильные группы, содержащие простой эфирный атом кислорода, такие как:

CF3O[CF(CF3)CF2O]bCF(CF3)CF2- (где b представляет собой целое число, равное по меньшей мере 0, предпочтительно целое число от 0 до 5), CF3CF2O[CF(CF3)CF2O]bCF(CF3)CF2- (где b представляет собой целое число, равное по меньшей мере 0, предпочтительно целое число от 0 до 5) и CF3CF2CF2O[CF(CF3)CF2O]bCF(CF3)CF2- (где b представляет собой целое число, равное по меньшей мере 0, предпочтительно целое число от 0 до 5).

RF представляет собой предпочтительно линейную перфторалкильную группу ввиду превосходных свойств снижения поверхностного натяжения. RF представляет собой наиболее предпочтительно моновалентную фторорганическую группу, представленную RF2(O(CF2)p)n, где RF2 представляет собой линейную или разветвленную C1-6-перфторалкильную группу, p представляет собой целое число от 1 до 5, а n представляет собой целое число от 0 до 5.

R1 представляет собой дивалентную органическую группу, предпочтительно дивалентную фторорганическую группу, более предпочтительно линейную перфторалкиленовую группу, ввиду превосходных свойств снижения поверхностного натяжения, наиболее предпочтительно CF2. В качестве конкретных примеров R1 могут быть упомянуты алкиленовые группы, такие как -CH2-, -CH2CH2- и -CH2CH2CH2-; полифторалкиленовые группы, такие как -CHF-, -CH2CHF-, -CHFCH2-, -CHFCHF-, -CHFCF2- и -CF2CHF-; и перфторалкиленовые группы, такие как -CF2CF2-, -CF(CF3)-, -CF(CF3)CF2-, -CF2CF(CF3)-, -CF(CF3)CF2CF2-, -CF2CF(CF3)CF2-, -CF2CF2CF(CF3)- и -(CF2)d- (где d представляет собой целое число, равное по меньшей мере 1, предпочтительно целое число от 1 до 8).

В настоящем изобретении фторированное соединение (1) содержит суммарное число атомов углерода в количестве предпочтительно от 5 до 10, более предпочтительно от 5 до 8, наиболее предпочтительно от 5 до 6.

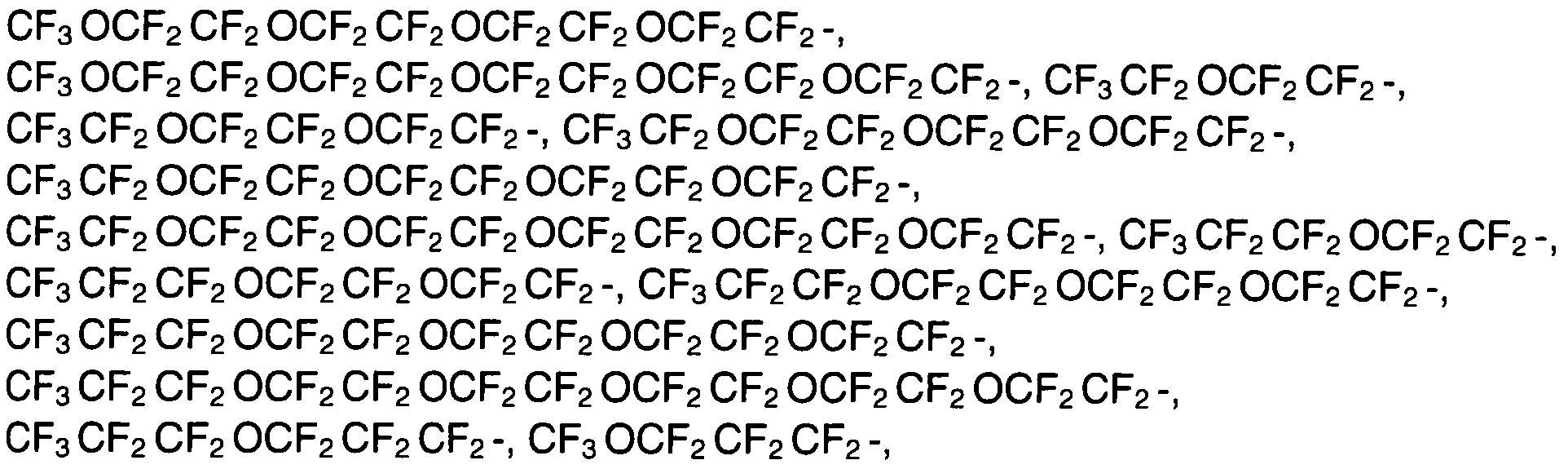

В качестве конкретных примеров соединения (1) предпочтительными являются следующие фторированные карбоновые кислоты:

Фторированное соединение (1) представляет собой наиболее предпочтительно фторированное соединение, представленное следующей формулой (4).

RF2(O(CF2)p)nOCF2COOH (4),

в которой RF2 представляет собой линейную или разветвленную C1-6-перфторалкильную группу, p представляет собой целое число от 1 до 5, и n представляет собой целое число от 0 до 5.

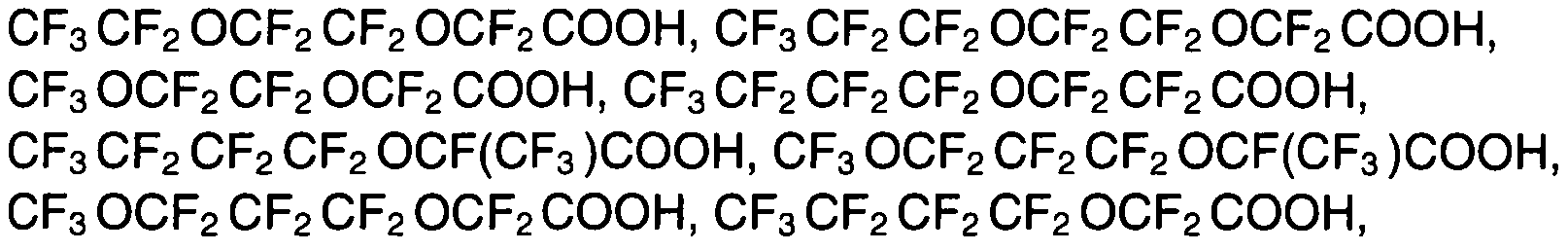

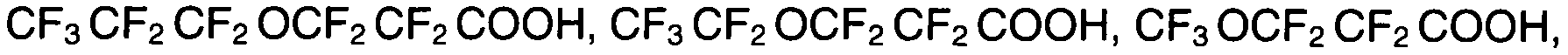

В качестве конкретных примеров фторированного соединения (4) могут быть упомянуты

CF3CF2OCF2CF2OCF2COOH и CF3CF2OCF2CF2OCF2COOH являются наиболее предпочтительным соединением.

В способе очистки фторированного соединения по настоящему изобретению фторированное соединение (1) представляет собой предпочтительно фторированное соединение, полученное добавлением кислоты к следующему фторированному соединению (3):

[RFOR1COO¯]mXm+ (3),

в котором RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой линейную или разветвленную дивалентную органическую группу, X представляет собой ион m-валентного металла, ион аммония или ион алкилзамещенного аммония и m представляет собой целое число от 1 до 3.

RF и R1 являются таковыми, как определено для фторированного соединения (1). Дополнительно, в качестве конкретных примеров Xm+ могут быть упомянуты Li+, Na+, K+, Ca2+, Mg2+, Al3+, NH4+, NH3(CH3)+, NH2(CH3)2+, NH(CH3)3+ и N(CH3)4+.

В качестве конкретных примеров фторированного соединения (3) могут быть предпочтительно упомянуты NH4-соль, Na-соль, K-соль, Al-соль и так далее фторированного соединения (1).

В способе очистки фторированного соединения по настоящему изобретению фторированное соединение (2) представляет собой предпочтительно фторированное соединение, полученное реакцией этерификации фторированного соединения (1) спиртом, представленным R2OH (где R2 представляет собой линейную или разветвленную моновалентную органическую группу).

R2 представляет собой предпочтительно органическую группу, имеющую короткую длину цепи. В качестве конкретных примеров R2 могут быть упомянуты C1-3-алкильные группы, такие как -CH3, -CH2CH3 и -CH(CH3)2. Когда R2 представляет собой C1-3-алкильную группу, фторированное соединение (2) имеет низкую точку кипения, и, таким образом, очистка перегонкой проводится легко.

Суммарное число атомов углерода во фторированном соединении (2) составляет предпочтительно от 6 до 11, более предпочтительно - от 6 до 9, наиболее предпочтительно - от 6 до 7. В качестве конкретных примеров фторированного соединения (2) могут быть предпочтительно упомянуты метиловый сложный эфир, этиловый сложный эфир и так далее фторированного соединения (1).

В способе очистки фторированного соединения по настоящему изобретению жидкость, содержащая по меньшей мере один член, выбранный из группы, состоящей из фторированного соединения (1) и фторированного соединения (2), представляет собой жидкость, полученную из любого жидкого отхода после того как водная эмульсия фторполимера коагулировала и фторполимер отделен, водную жидкость, полученную отмывкой отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, и жидкость, полученную отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом или водной дисперсией, полученной из водной эмульсии фторполимера.

Щелочной водный раствор для отмывки анионообменной смолы может, например, представлять собой предпочтительно гидроксид натрия, гидроксид калия, гидроксид рубидия, гидроксид цезия или гидроксид лития и среди них предпочтительными являются гидроксид натрия или гидроксид калия.

Фторполимер может представлять собой PTFE, который является гомополимером тетрафторэтилена, или сополимер с мономером (исключая тетрафторэтилен), сополимеризуемым с тетрафторэтиленом. Такой сополимеризуемый мономер может представлять собой фтормономер, такой как винилиденфторид, гексафторпропилен, хлортрифторэтилен или перфтор(алкилвиниловый простой эфир), представленный CF2=CFORf (где Rf представляет собой C1-16-перфторалкильную группу, которая может содержать простой эфирный атом кислорода), углеводородный олефин, такой как этилен, пропилен или изобутилен, или углеводородный мономер, который может содержать простой эфирный атом кислорода, такой как алкилвиниловый простой эфир. Сополимер с мономером, сополимеризуемым с тетрафторэтиленом, может представлять собой фтористую смолу, такую как сополимер тетрафторэтилен/гексафторпропилен (FEP), сополимер тетрафторэтилен/перфтор(алкилвиниловый простой эфир) (PFA) или сополимер этилен/тетрафторэтилен (ETFE). Более того, может быть упомянута фтористая смола, такая как поливинилиденфторид (PVDF) или полихлортрифторэтилен (PCTFE), или фтористая смола, такая как этилен/хлортрифторэтилен (ECTFE), получаемая полимеризацией фтормономера. Более того, также может быть упомянут фторкаучук, такой как сополимер винилиденфторид/гексафторпропилен или сополимер тетрафторэтилен/пропилен.

Фторполимер представляет собой предпочтительно гомополимер или сополимер тетрафторэтилена.

В традиционном способе водную эмульсию фторполимера получают полимеризацией фтормономера в присутствии водной среды, инициатора полимеризации и фторированного соединения (3) в качестве эмульгатора в форме водной эмульсии, в которой фторполимер диспергирован в виде мелких частиц. В жидком отходе, полученном после того как водная эмульсия коагулировала и фторполимер отделен, фторированное соединение (3) остается с содержанием обычно на уровне от 10 частей на миллион до 10000 частей на миллион. Более того, когда отделенный фторполимер после коагуляции высушен и/или подвергнут термической обработке посредством аппарата, такого как печь, отходящий газ, содержащий весьма малое количество капелек фторированного соединения (3), выпускают из аппарата термической обработки. Фторированное соединение (3) также содержится в отмывающей жидкости, использованной для отмывки отходящего газа. С другой стороны, жидкий отход, от которого отделен фторполимер, получают также таким образом, что вышеописанную водную эмульсию или жидкий отход, после того как водная эмульсия коагулировала и фторполимер отделен, приводят в контакт с анионообменной смолой, например, способом, раскрытым в JP-A-2007-283224 или WO 2007/043278, так что фторированное соединение (3) адсорбируется на анионообменной смоле и затем фторированное соединение (3) десорбируют, используя щелочной водный раствор. В таком жидком отходе фторированное соединение (3) содержится в количестве обычно от 1 части на миллион по массе до 20 мас.%.

Более того, в случае когда фторполимер представляет собой PTFE, дисперсию фторполимера низкой концентрации, полученную добавлением анионного поверхностно-активного вещества к водной эмульсии фторполимера, приводят в контакт с анионообменной смолой, чтобы позволить содержащемуся фторированному соединению (3) адсорбироваться, чтобы получить дисперсию фторполимера низкой концентрации, имеющую весьма низкое содержание фторированного соединения (3). Затем дисперсию фторполимера низкой концентрации концентрируют, чтобы промышленным путем получить дисперсию фторполимера, содержащую фторполимер в количестве примерно 60 мас.%. Также из анионообменной смолы, в которой адсорбировано фторированное соединение (3), как описано выше, фторированное соединение (3) десорбируют, используя щелочной водный раствор, чтобы получить жидкость, содержащую фторированное соединение (3).

Жидкий отход или отмывающая жидкость, содержащие фторированное соединение (3), могут быть сконцентрированы отгонкой воды при пониженном давлении, например, способом, раскрытым в WO 2004/000734, в зависимости от обстоятельств. В таком случае предпочтительно проводить коагуляцию некоагулированных мелких частиц фторполимера, в результате чего имеет место коагуляция некоагулированных мелких частиц фторполимера в ходе получения подлежащего очистке фторированного соединения наряду с концентрированием.

Более того, в случае когда фторированное соединение (3) представляет собой NH4-соль или тому подобное, которая имеет тенденцию сублимироваться, или представляет собой Al-соль или тому подобное, которая имеет низкую растворимость, тип соли может быть преобразован, например, в Na-соль, посредством чего растворимость в водном растворителе может быть повышена и обусловленные сублимацией потери могут быть предотвращены, когда воду отгоняют при пониженном давлении. Более того, добавлением кислоты к жидкому отходу, отмывающей жидкости или концентрированной жидкости, содержащим фторированное соединение (3), фторированное соединение (3) может быть превращено во фторированное соединение (1), чтобы получить жидкость, содержащую фторированное соединение (1). Кислота представляет собой предпочтительно неорганическую кислоту, которая сама не может являться органической примесью, и предпочтительно используют HCl, H2SO4, HNO3 и так далее. HCl, имеющая низкую точку кипения, является особенно предпочтительной, поскольку она может быть легко отделена перегонкой от фторированного соединения (1) путем перегонки жидкости, содержащей фторированное соединение (1). Более того, pH жидкого отхода, отмывающей жидкости и концентрированной жидкости, содержащих фторированное соединение (3), после добавления кислоты составляет предпочтительно не более 2, более предпочтительно - не более 1, наиболее предпочтительно не более 0, посредством чего может достигаться высокая степень превращения фторированного соединения (3) во фторированное соединение (1). Когда pH составляет не более 0, степень превращения фторированного соединения (3) во фторированное соединение (1) составляет обычно по меньшей мере 90 мол.%.

Фторированное соединение (1) также предпочтительно экстрагируют из жидкости, содержащей фторированное соединение (1), органическим растворителем в зависимости от обстоятельств. Органический растворитель представляет собой предпочтительно неводный органический растворитель, и предпочтительно используют хлороформ, дихлорэтилен, метиленхлорид, гексан, бензол, толуол, CFC-113, HCFC-225ca, HCFC-225cb, HCFC-123, HCFC-141b, C6F13H, C8F18, CF3(CF2)4CH3, CF3(CF2)4CH2CH3, CF3(CF2)5CH2CH3, CF3CF2CH2CF2H, CF3(CF2)3OCH3, CF3(CF2)3OCH2CH3, CF3CH2OCF2CF2H, перфтор(2-бутилтетрагидрофуран), перфтор(2-пропилтетрагидрофуран) и так далее.

Органический растворитель представляет собой предпочтительно фторированный углеводород ввиду превосходной растворимости фторированного соединения (1), более предпочтительно фторированный углеводород, содержащий простой эфирный атом кислорода. В качестве конкретных примеров могут быть упомянуты CF3(CF2)3OCH3, CF3(CF2)3OCH2CH3 и CF3CH2OCF2CF2H.

В способе очистки фторированного соединения по настоящему изобретению жидкость, содержащую фторированное соединение (2), предпочтительно получают реакцией этерификации жидкости, содержащей фторированное соединение (1), используя R2OH. Фторированное соединение (2), которое представляет собой этерифицированный продукт фторированного соединения (1), обладает низкими коррозионными свойствами и низкой вязкостью и, соответственно, операция перегонки проводится легко. В качестве жидкости, содержащей фторированное соединение (1), может быть использована вышеописанная жидкость, полученная добавлением кислоты к жидкости, содержащей фторированное соединение (3), которое превращено во фторированное соединение (1). Температура реакции этерификации составляет предпочтительно по меньшей мере 0°C, более предпочтительно по меньшей мере 30°C, наиболее предпочтительно по меньшей мере 50°C и, более того, предпочтительно не более 100°C ввиду превосходной реакционной способности.

Фторированное соединение (2) также предпочтительно экстрагируют из жидкости, содержащей фторированное соединение (2), органическим растворителем в зависимости от обстоятельств. Органический растворитель представляет собой предпочтительно неводный органический растворитель и в качестве конкретных примеров может быть использован тот же органический растворитель, что и вышеупомянутый органический растворитель, использованный для экстракции фторированного соединения (1) из жидкости, содержащей фторированное соединение (1). В частности, фторированный углеводород является предпочтительным ввиду превосходной растворимости фторированного соединения (2) и фторированный углеводород, содержащий простой эфирный атом кислорода, является более предпочтительным. В качестве конкретных примеров могут быть упомянуты CF3(CF2)3OCH3, CF3(CF2)3OCH2CH3 и CF3CH2OCF2CF2H.

В способе очистки фторированного соединения по настоящему изобретению жидкость, содержащая по меньшей мере один член, выбранный из группы, состоящей из фторированного соединения (1) и фторированного соединения (2), перегоняют, удерживая ее при температуре нагрева не более 150°C. Температура нагрева составляет предпочтительно не более 130°C, более предпочтительно не более 100°C. Температуру нагрева надлежащим образом определяют, учитывая эффективность перегонки, и она не ограничена особым образом, но составляет предпочтительно по меньшей мере 10°C, более предпочтительно по меньшей мере 20°C, наиболее предпочтительно по меньшей мере 30°C.

Давление перегонки представляет собой любое из пониженного давления, атмосферного давления и повышенного давления. Более того, поскольку фторированное соединение (1) является кислым и обладает коррозионными свойствами, материал перегонной колонны представляет собой предпочтительно стекло, нержавеющую сталь, сплав хастелой, облицовку из фтористой смолы и тому подобное.

Здесь температура нагрева означает внутреннюю температуру котла перегонной колонны. Если температура нагрева перегонной колонны выше 150°C, фторированное соединение (1) и/или фторированное соединение (2) разлагается в ходе перегонки, что приводит, таким образом, к образованию короткоцепного соединения путем разрыва простой эфирной связи или образованию примесей, не содержащих карбонильной группы, путем декарбоксилирования, вследствие чего будет трудно очистить фторированное соединение (1) и/или фторированное соединение (2) с получением высокой чистоты. Более того, дистилляционный выход также уменьшится. В случае когда относительно чистое фторированное соединение (1) или фторированное соединение (2) очищают перегонкой, такие проблемы не будут обнаруживаться (см. вышеупомянутый патентный документ 3). Соответственно, вышеупомянутые разложение и включение примесей рассматриваются как обусловленные действием сопутствующих веществ и примесей, таких как ионы металлов и органические кислоты, включенных на стадии эмульсионной полимеризации фторполимера.

Вышеуказанная жидкость, как упомянуто выше, представляет собой предпочтительно жидкость, полученную из любого жидкого отхода после того как водная эмульсия фторполимера коагулировала и фторполимер отделен, водную жидкость, полученную отмывкой отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, и жидкость, полученную отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом или водной дисперсией, полученной из водной эмульсии фторполимера.

В способе эмульсионной полимеризации фтормономера по настоящему изобретению в качестве эмульгатора использовано следующее фторированное соединение (5), полученное реакцией фторированного соединения (1) и/или фторированного соединения (2), очищенного вышеупомянутым способом очистки фторированного соединения, с соединением, образующим ион, представленный Y+.

RFOR1COO¯Y+ (5),

где RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой линейную или разветвленную дивалентную органическую группу и Y+ представляет собой Li+, Na+, K+ или NH4+.

Соединение, образующее ион, представленный Y+, может, например, представлять собой LiOH, KOH, NaOH или NH4OH и представляет собой предпочтительно KOH, NaOH, NH4OH и так далее. Среди них NH4OH, образующий ион NH4+, является предпочтительным.

Фторированное соединение (5) содержит суммарное число атомов углерода в количестве предпочтительно от 5 до 10, более предпочтительно от 5 до 8, наиболее предпочтительно от 5 до 6. В качестве конкретных примеров соединения (5) предпочтительными являются фторированные соединения, в которых Y+ представляет собой NH4+. Более предпочтительными являются следующие фторированные соединения.

В случае, когда очищенное фторированное соединение (1) и/или фторированное соединение (2) содержит органические примеси и имеет низкую чистоту, чистота фторированного соединения (5), полученного реакцией очищенного фторированного соединения (1) и/или фторированного соединения (2) с соединением, образующим ион, представленный Y+ (где Y+ представляет собой Li+, Na+, K+ или NH4+), также низка.

Если фторированное соединение (5) низкой чистоты используют в качестве эмульгатора, свойства снижения поверхностного натяжения являются недостаточными и свойства снижения поверхностного натяжения изменяются случайным образом. Более того, если такое фторированное соединение (5) используют для полимеризации фтормономера в водной эмульсии, полимеризационная стабильность имеет тенденцию уменьшаться или же возникнут проблемы, такие как окрашивание или ухудшение качества получаемого фторполимера. Соответственно, в способе эмульсионной полимеризации фтормономера по настоящему изобретению чистота фторированного соединения (5) составляет предпочтительно по меньшей мере 97%, более предпочтительно по меньшей мере 98%, наиболее предпочтительно по меньшей мере 99%. Соответственно, чистота фторированного соединения (1) и/или фторированного соединения (2) составляет предпочтительно по меньшей мере 97%, более предпочтительно по меньшей мере 98%, наиболее предпочтительно по меньшей мере 99%.

Согласно способу очистки фторированного соединения по настоящему изобретению могут быть получены высокочистые фторированное соединение (1) и фторированное соединение (2). Более того, согласно способу эмульсионной полимеризации фтормономера по настоящему изобретению, который представляет собой способ применения в качестве эмульгатора для полимеризации фтормономера высокочистого соединения (5), полученного с использованием фторированного соединения (1) и/или фторированного соединения (2), полученных способом очистки фторированного соединения, полимеризационная стабильность будет улучшаться и может быть получен высококачественный фторполимер. Такой высококачественный фторполимер является подходящим, например, в качестве компонента в способе получения полупроводника, для которого требуется очень высокая чистота.

ПРИМЕРЫ

Теперь настоящее изобретение будет описано подробнее со ссылкой на примеры. Однако следует понимать, что настоящее изобретение никоим образом не ограничено такими конкретными примерами.

ПРИМЕР 1 (Пример очистки CF3CF2OCF2CF2OCF2COOH)

(Стадия 1-1): Стадия удаления некоагулированных частиц PTFE из CF3CF2OCF2CF2OCF2COO¯(NH4+)

Согласно способу, раскрытому в JP-A-2006-321797, эмульсионную полимеризацию тетрафторэтилена проводили, используя в качестве эмульгатора CF3CF2OCF2CF2OCF2COO¯(NH4+). Проводили коагуляцию и выделение PTFE из полученной водной эмульсии PTFE и затем анализировали жидкий отход. Жидкий отход содержал 2100 частей на миллион некоагулированных частиц PTFE (в дальнейшем именуемых SS) и 1055 частей на миллион CF3CF2OCF2CF2OCF2COO¯(NH4+). К жидкому отходу (1776 кг) прибавляли водный раствор с концентрацией 8 мас.%, содержащий 204 г гексагидрата хлорида алюминия, растворенного в воде, с последующим перемешиванием в течение 10 минут, чтобы вызвать коагуляцию SS. Затем к жидкому отходу прибавляли водный раствор гидроксида натрия с концентрацией 30 мас.%, чтобы отрегулировать pH жидкого отхода до 8,55, с последующим перемешиванием в течение 30 минут, посредством чего содержащийся CF3CF2OCF2CF2OCF2COO¯(NH4+) был превращен в CF3CF2OCF2CF2OCF2COO¯Na+. Далее жидкий отход фильтровали через фильтр 420 меш, чтобы удалить коагулировавшие SS. Полученный жидкий отход представлял собой бесцветную и прозрачную жидкость (1792 кг), содержащую 10 частей на миллион SS.

(Стадия 1-2): Стадия концентрирования CF3CF2OCF2CF2OCF2COO¯Na+

1792 кг жидкого отхода, полученного на (стадии 1-1), концентрировали при пониженном давлении, используя испарительный концентратор c трубчатой нагревательной поверхностью (производства Sasakura Engineering Co., Ltd., торговое наименование: EVCC-концентратор), оборудованный тепловым насосом, во время чего давление внутри EVCC-концентратора поддерживали ниже 20 кПа (манометрическое давление, это же относится к упоминаемому ниже давлению) и температуру циркулирующей жидкостью внутри EVCC-концентратора - при 55±2°C, получая 37,3 кг концентрированной жидкости (концентрация CF3CF2OCF2CF2OCF2COO¯Na+ 5,03 мас.%).

(Стадия 1-3): Стадия превращения в CF3CF2OCF2CF2OCF2COOH

20,2 кг концентрированной жидкости, полученной на (стадии 1-2), загружали в стеклянный реактор, оборудованный мешалкой и обратным холодильником, и перемешивали, и концентрированную хлористоводородную кислоту по каплям прибавляли при нормальном давлении при 25°C, чтобы отрегулировать pH до 0, чтобы посредством этого превратить CF3CF2OCF2CF2OCF2COO¯Na+ в CF3CF2OCF2CF2OCF2COOH. Затем прибавляли 21,1 кг CF3CH2OCF2CF2H в качестве экстрагирующего растворителя при нормальном давлении при 25°C, затем следовало перемешивание в течение 30 минут и далее жидкость оставляли стоять в течение 30 минут и затем проводили разделение на два слоя. Слой CF3CH2OCF2CF2H (22,1 кг), представляющий собой нижний слой, анализировали, используя GC-анализ (газовая хроматография), и результаты показали, что содержание CF3CF2OCF2CF2OCF2COOH составляло 956 г. Далее, коэффициент извлечения из концентрированной жидкости, полученной на (стадии 1-2), составлял 94,1%.

(Стадия 1-4): Стадия очистки перегонкой CF3CF2OCF2CF2OCF2COOH

20,0 кг (содержание CF3CF2OCF2CF2OCF2COOH 865 г) нижнего слоя, полученного на (стадии 1-3), непрерывно подавали в котел (2 л) стеклянной перегонной колонны, оборудованной обратным холодильником, при 10°C при нормальном давлении, поддерживая при этом внутреннюю температуру в котле при 70°C или ниже, чтобы отогнать CF3CH2OCF2CF2H, чтобы тем самым сконцентрировать CF3CF2OCF2CF2OCF2COOH. В тот момент, когда CF3CH2OCF2CF2H уже больше не отгонялся, давление в котле постепенно понижали от нормального давления до 5 Торр (1 Торр равен примерно 133,322 Па, это же относится к упоминаемому ниже давлению) и перегоняли CF3CF2OCF2CF2OCF2COOH, во время чего внутреннюю температуру котла поддерживали при 92°C или ниже. Точка кипения составляла 74°C (30 Торр). Полученный очищенный продукт CF3CF2OCF2CF2OCF2COOH представлял собой бесцветную и прозрачную жидкость, имеющую чистоту 99,7%, а выход составлял 786 г.

Кроме того, дистилляционный выход составлял 91%.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1 (Пример очистки CF3CF2OCF2CF2OCF2COOH)

2,0 кг (содержание CF3CF2OCF2CF2OCF2COOH 87 г) нижнего слоя, полученного на (стадии 1-3) в примере 1, загружали в котел (2 л) стеклянной перегонной колонны, оборудованной обратным холодильником, при 10°C, и очистку перегонкой проводили при нормальном давлении, после чего внутренняя температура котла увеличивалась по мере отгонки CF3CH2OCF2CF2H и достигала 155°C. Затем давление котла постепенно понижали от нормального давления до 50 Торр и перегоняли CF3CF2OCF2CF2OCF2COOH так, что внутреннюю температуру в котле поддерживали при 155°C, и продолжали перегонку. В результате происходило разложение CF3CF2OCF2CF2OCF2COOH и наблюдали образование CO2 вследствие декарбоксилирования и образование CF3CF2OCF2COOH и CF3CF2H вследствие разрыва простой эфирной связи. Полученная фракция CF3CF2OCF2CF2OCF2COOH имела чистоту 90,9%, а выход составлял 66 г. Кроме того, дистилляционный выход составлял 76%.

ПРИМЕР 2 (Пример очистки CF3CF2OCF2CF2OCF2COOCH3)

(Стадия 2-1): Стадия этерификации

На (стадии 1-4) в примере 1 CF3CF2OCF2CF2OCF2COOH (чистота 95,0%, 500 г), полученную отгонкой CF3CH2OCF2CF2H из нижнего слоя, полученного на (стадии 1-3) в качестве предшествующей стадии, загружали в стеклянный реактор (2 л), оборудованный мешалкой и обратным холодильником, и медленно вводили 140 г CH3OH при перемешивании так, что внутреннюю температуру поддерживали при 30°C или ниже. После введения всего количества перемешивание проводили при 70°C дополнительно в течение 8 часов, чтобы получить продукт. Продукт анализировали газовой хроматографией и в результате устанавливали, что содержание CF3CF2OCF2CF2OCF2COOCH3 составляло 432 г, и также обнаруживали избыток CH3OH и непрореагировавшей CF3CF2OCF2CF2OCF2COOH.

(Стадия 2-2): Стадия очистки перегонкой CF3CF2OCF2CF2OCF2COOCH3

Продукт, полученный на (стадии 2-1), загружали в котел (1 л) стеклянной перегонной колонны, оборудованной обратным холодильником, при 10°C, давление котла постепенно понижали от нормального давления до 5 торр и очистку перегонкой проводили, поддерживая внутреннюю температуру котла при 120°C или ниже. Полученный очищенный продукт CF3CF2OCF2CF2OCF2COOCH3 представлял собой бесцветную и прозрачную жидкость, имеющую чистоту 99,5%, а выход составлял 400 г. Кроме того, дистилляционный выход составлял 92%.

ПРИМЕР 3 (Эмульсионная полимеризация тетрафторэтилена)

Эмульсионную полимеризацию тетрафторэтилена проводили следующим образом, используя очищенную CF3CF2OCF2CF2OCF2COOH, полученную в примере 1.

(Стадия 3-1): Получение CF3CF2OCF2CF2OCF2COO¯(NH4+)

В стеклянный реактор (2 л), оборудованный мешалкой и обратным холодильником, загружали 1180 г аммиачной воды с концентрацией 2,5 мас.%, полученной разбавлением коммерчески доступной аммиачной воды (28 мас.%). Затем при перемешивании по каплям при охлаждении льдом прибавляли в течение 2 часов 601 г очищенной CF3CF2OCF2CF2OCF2COOH, полученной в примере 1. После завершения прибавления по каплям температуру постепенно повышали и поддерживали ее при 40°C в течение 5 часов. Затем наряду с измерением концентрации (измерена испарением досуха) CF3CF2OCF2CF2OCF2COO¯(NH4+) и pH (измерено pH-метром) постепенно прибавляли аммиачную воду с концентрацией 2,5 мас.% и воду и перемешивали, получая 2100 г водного раствора CF3CF2OCF2CF2OCF2COO¯(NH4+), имеющего концентрацию 30,0 мас.% и pH 5,7.

(Стадия 3-2): Полимеризация тетрафторэтилена

В автоклав из нержавеющей стали объемом 100 л, оборудованный разделительной перегородкой и мешалкой, загружали 234 г водного раствора (концентрация твердого содержимого 30,0 мас.%, pH 5,7) CF3CF2OCF2CF2OCF2COO¯(NH4+), полученного на (стадии 3-1), 862 г парафинового воска (точка плавления 52°C) и 59 л деионизированной воды. Воздух в автоклаве заменяли азотом и затем давление понижали, и давление повышали добавлением тетрафторэтилена (TFE), и температуру повышали до 70°C при перемешивании. Затем давление повышали до 1,70 МПа при помощи TFE, и 5,0 г пероксида диянтарной кислоты (концентрация: 80 мас.%, остальное - вода) растворяли в 1 л горячей воды при примерно 70°C и вводили в автоклав. Полимеризацию проводили, добавляя TFE, чтобы поддержать внутреннее давление автоклава при 1,70 МПа. В середине полимеризации вышеописанный водный раствор CF3CF2OCF2CF2OCF2COO¯(NH4+) добавляли в суммарном количестве 415 г. Более того, сульфит аммония растворяли в воде и прибавляли в середине полимеризации в суммарном количестве 3,85 г в расчете на сульфит аммония. Температура снижалась до 65°C в середине полимеризации и повышалась до 90°C на последнем этапе полимеризации. Реакцию прекращали в точке, где количество прибавленного TFE достигало 22,9 кг, и TFE, оставшийся в автоклаве, выпускали в атмосферу. Время полимеризации составляло 196 минут. Полученную водную эмульсию PTFE охлаждали и плавающий на поверхности парафиновый воск удаляли. Водная эмульсия имела концентрацию твердого содержимого 26,2 мас.%. Кроме того, средний размер первичных частиц для мелких частиц PTFE составлял 0,280 мкм. Агрегаты в реакторе присутствовали почти в следовом количестве.

Данную водную эмульсию разбавляли чистой водой до концентрации твердого содержимого 10 мас.% и регулировали до 20°C, затем следовало перемешивание для того, чтобы вызвать коагуляцию мелких частиц PTFE. Полученный тонкодисперсный порошок PTFE сушили в печи при 180°C в течение 6 часов. Индекс желтизны полученного порошка измеряли, используя измеритель цветового контраста, получая значение YI=-6, и подтверждали, что полученный порошок является белым, не имея дополнительной окраски. Кроме того, стандартная удельная масса (SSG) составляла 2,150 и средний размер частиц составлял 550 мкм.

Среднечисловая молекулярная масса порошка PTFE, рассчитанная по теплоте кристаллизации по методу Suwa et al., раскрытому в Journal of Applied Polymer Science, 17, 3253 (1973), составляла примерно 20000000. Полученный порошок PTFE сам по себе может быть использован для получения продукта из переработанного PTFE, подобно традиционному PTFE. Кроме того, 1 кг полученного порошка PTFE облучали γ-лучами в дозе 50 кГр, чтобы получить порошок PTFE низкой молекулярной массы, имеющий среднечисловую молекулярную массу 25000. Полученный порошок PTFE низкой молекулярной массы подходит в качестве добавки для пластика, масла и материала для нанесения покрытия.

ПРИМЕР 4 (Пример получения CF3CF2OCF2CF2OCF2COOH)

(Стадия 4-1): Стадия удаления некоагулированных частиц сополимера тетрафторэтилен/пропилен, содержащихся в водном растворе CF3CF2OCF2CF2OCF2COO¯(NH4+)

После того как провели коагуляцию водной эмульсии сополимера тетрафторэтилен/пропилен, сформированной путем получения сополимера тетрафторэтилен/пропилен с применением CF3CF2OCF2CF2OCF2COO¯(NH4+) в качестве эмульгатора, и отделили сополимер тетрафторэтилен/пропилен, в жидком отходе содержалось 60 частей на миллион некоагулированных частиц сополимера тетрафторэтилен/пропилен (в дальнейшем именуемых SS). Более того, в жидком отходе концентрация CF3CF2OCF2CF2OCF2COO¯(NH4+) составляла 868 частей на миллион, а pH составлял 8,6. 1 л жидкого отхода помещали в 2 л стеклянный стакан, оборудованный лопастью FULLZONE, и при перемешивании прибавляли водный раствор соляной кислоты с концентрацией 10 мас.%, чтобы отрегулировать pH до 2. После регулирования pH прибавляли 0,1 г гексагидрата хлорида алюминия при перемешивании лопастью FULLZONE. Количество прибавленного гексагидрата хлорида алюминия соответствовало 100 частям на миллион относительно суммарного количества жидкого отхода. Немедленно после прибавления гексагидрата хлорида алюминия началась коагуляция сополимерных SS с образованием белого студенистого осадка. Перемешивание продолжили прежним образом в течение 10 минут, а затем прибавили 0,1 N водный раствор гидроксида натрия, чтобы отрегулировать pH водного раствора до 10,0, чтобы превратить содержащийся CF3CF2OCF2CF2OCF2COO¯(NH4+) в CF3CF2OCF2CF2OCF2COO¯Na+. Агрегаты осели на дне стакана и надосадочная жидкость была бесцветной и прозрачной.

Надосадочную жидкость фильтровали через фильтровальную бумагу со средним размером отверстий 10 мкм и измеряли количество сополимерных SS в фильтрате, в результате чего определяли, что оно составляло 5 частей на миллион. Более того, концентрация CF3CF2OCF2CF2OCF2COO¯Na+ в фильтрате составляла 850 частей на миллион.

(Стадия 4-2): Стадия адсорбции/десорбции эмульгатора CF3CF2OCF2CF2OCF2COO¯Na+ на ионообменной смоле

1 л фильтрата, полученного на (стадии 4-1), пропускали через набитую колонну, имеющую емкость 100 мл, заполненную 10 мл слабоосновной ионообменной смолы (WA30 производства Mitsubishi Chemical Corporation, в дальнейшем именуемой IERWA30), при объемной скорости SV=5/час, чтобы провести операцию адсорбции. Температура фильтрата составляла 25°C. Требовалось 20 часов, чтобы пропустить 1 л фильтрата, в течение которых набитая колонна не забивалась. Водный раствор после пропускания через набитую колонну имел концентрацию CF3CF2OCF2CF2OCF2COO¯Na+ 5 частей на миллион. Затем 0,1 M водный раствор гидроксида натрия пропускали через набитую колонну при 23°C со скоростью потока 20 мл/час, чтобы провести операцию десорбции адсорбированного эмульгатора. Предполагается, что эмульгатор, будучи адсорбированным, связан с основанием в ионообменной смоле как ион CF3CF2OCF2CF2OCF2COO¯. Полученная после десорбции жидкость имела pH 10 и имела концентрацию CF3CF2OCF2CF2OCF2COO¯Na+ 4,1 мас.% в 20 мл. Степень извлечения CF3CF2OCF2CF2OCF2COO¯Na+ составляла 94,5%.

(Стадия 4-3): Стадия превращения в CF3CF2OCF2CF2OCF2COOH

В соответствии со способом, раскрытым в описании (стадии 1-3), из жидкости, полученной после десорбции, проведенной на (стадии 4-2), получали с выходом 99% концентрированную жидкость, содержащую CF3CF2OCF2CF2OCF2COOH.

(Стадия 4-4): Стадия очистки перегонкой CF3CF2OCF2CF2OCF2COOH

В соответствии со способом, раскрытым в описании (стадии 1-4), из концентрированной жидкости, полученной на (стадии 4-3), с выходом 95% получали очищенный продукт бесцветной и прозрачной CF3CF2OCF2CF2OCF2COOH (чистота 99,7%).

ПРИМЕР 5 (Пример очистки CF3CF2OCF2CF2OCF2COOH)

(Стадия 5-1): Получение водной дисперсии PTFE

В автоклав из нержавеющей стали объемом 100 л, оборудованный разделительной перегородкой и мешалкой, загружали 36 г CF3CF2OCF2CF2OCF2COO¯(NH4+), 555 г парафинового воска (точка плавления 55°C) и 61,3 л деионизированной воды. Воздух в автоклаве заменяли азотом и затем давление понижали, затем вводили TFE-мономер и температуру повышали до 62°C при перемешивании. Далее TFE-мономер вводили до тех пор, пока внутреннее давление не достигло 1,765 МПа, и 26,3 г пероксида диянтарной кислоты (концентрация: 80 мас.%, остальное - вода) растворяли в 1 л горячей воды при примерно 70°C и вводили в автоклав. Когда примерно спустя 3 минуты внутреннее давление автоклава упало до 1,716 МПа, ввели TFE-мономер, чтобы поддержать внутреннее давление при 1,765 МПа, чтобы продолжить полимеризацию. В середине полимеризации CF3CF2OCF2CF2OCF2COO¯(NH4+) растворяли в горячей воде и вводили в суммарном количестве 53 г, разделив CF3CF2OCF2CF2OCF2COO¯(NH4+) на две порции. Температура автоклава постепенно повышалась до 72°C и реакцию прекращали в точке, где количество введенного TFE-мономера достигало 22 кг, и TFE, оставшийся в автоклаве, выпускали в атмосферу. Время полимеризации составляло 105 минут. После охлаждения затвердевший в верхней части парафиновый воск удаляли, получая водную эмульсию PTFE. Водная эмульсия PTFE имела концентрацию PTFE примерно 25,0 мас.%, концентрацию CF3CF2OCF2CF2OCF2COO¯(NH4+) 0,40 мас.% относительно массы PTFE и средний размер частиц для мелких частиц PTFE составлял 0,26 мкм, средняя молекулярная масса PTFE составляла 760000 и стандартная удельная масса PTFE равнялась 2,21.

Используя 10 кг водной эмульсии PTFE, прибавляли к ней неионогенное поверхностно-активное вещество (производства NIPPON NYUKAZAI CO., LTD., торговое наименование “Newcol (товарный знак) 1308FA”, молекулярная формула: C13H27-(OC2H4)8-OCH(CH3)CH2-OH, молекулярная масса 610) в количестве 3,0 мас.% относительно массы PTFE и деионизированную воду (255 г), чтобы получить низкоконцентрированную водную дисперсию PTFE, имеющую концентрацию PTFE 24,2 мас.%.

(Стадия 5-2): Стадия адсорбции/десорбции эмульгатора CF3CF2OCF2CF2OCF2COO¯(NH4+) на ионообменной смоле

Подготавливали соединенную колонну, включающую две колонны (внутренняя емкость 51 куб. см), соединенные последовательно, причем каждая колонна имеет длину 80 см и внутренний диаметр 0,9 см и заполнена слабоосновной анионообменной смолой (Lewatit (товарный знак) производства LANXESS, торговое наименование: MP62WS), и 100 мл водного раствора с концентрацией 1,5 мас.% анионного поверхностно-активного вещества (Newcol (товарный знак), 1308FA) пропускали со скоростью 50 куб. см в час при помощи трубчатого насоса, а затем низкоконцентрированную водную дисперсию PTFE, полученную на (стадии 5-1), пропускали со скоростью 120 куб. см в час в течение примерно 85 часов. В низкоконцентрированной водной дисперсии PTFE концентрация CF3CF2OCF2CF2OCF2COO¯(NH4+) уменьшалась до 0,004 мас.% относительно массы PTFE.

Низкоконцентрированная водная дисперсия PTFE перед ее пропусканием через колонну содержала 10 г CF3CF2OCF2CF2OCF2COO¯(NH4+), как определено прокаливанием, и низкоконцентрированная водная дисперсия PTFE после ее пропускания через колонну содержала 0,1 г CF3CF2OCF2CF2OCF2COO¯(NH4+), как определено прокаливанием, и, соответственно, считается, что 9,9 г эмульгатора адсорбировалось на анионообменной смоле. Предполагается, что эмульгатор, будучи адсорбированным, связан с основанием в ионообменной смоле как ион CF3CF2OCF2CF2OCF2COO¯.

К полученной низкоконцентрированной водной дисперсии PTFE прибавляли нефторированное анионное поверхностно-активное вещество (лаурилсульфат натрия, торговое наименование “Kao EMAL AD25R”, активный ингредиент: 25 мас.%) в количестве 0,2 мас.% относительно массы PTFE и посредством электрофореза прикладывали напряжение 200 В/м, чтобы провести концентрирование, чтобы получить высококонцентрированную водную дисперсию PTFE, имеющую концентрацию PTFE примерно 66,2 мас.% и имеющую концентрацию поверхностно-активного вещества 2,3 мас.% относительно массы PTFE.

К данной высококонцентрированной водной дисперсии PTFE прибавляли Newcol (товарный знак) 1308FA в количестве 2,5 мас.% относительно массы PTFE, полиэтиленоксид (f) (молекулярная масса: 500000, производства Wako Pure Chemical Industries, Ltd.) в количестве 0,1 мас.% относительно массы PTFE, аммиачную воду с концентрацией 28 мас.% (2,5 г) в отношении 0,05 мас.% относительно массы PTFE и деионизированную воду (272 г), чтобы получить водную дисперсию PTFE, имеющую концентрацию PTFE примерно 60,8 мас.%, концентрацию поверхностно-активного вещества 4,9 мас.% относительно массы PTFE, концентрацию CF3CF2OCF2CF2OCF2COO¯(NH4+) 0,004 мас.% относительно массы PTFE, pH 9,7 и вязкость 22 мПа·с. Предполагается, что эмульгатор, будучи адсорбированным, связан с основанием в ионообменной смоле как ион CF3CF2OCF2CF2OCF2COO¯.

Затем анионообменную смолу извлекали из колонны и проводили операцию десорбции эмульгатора.

К анионообменной смоле прибавляли 100 г водного раствора гидроксида натрия, имеющего концентрацию 2,0 мас.%, затем следовало нагревание до температуры 60°C и легкое перемешивание в течение 4 часов, а затем анионообменную смолу отделяли фильтрованием, получая 108 г водного раствора гидроксида натрия, содержащего CF3CF2OCF2CF2OCF2COO¯Na+. В данном водном растворе концентрация CF3CF2OCF2CF2OCF2COO¯Na+ составляла 7,8 мас.%, что указывает на то, что 85% эмульгатора десорбировалось.

(Стадия 5-3): Стадия превращения в CF3CF2OCF2CF2OCF2COOH

В соответствии со способом, раскрытым в описании (стадии 1-3), из жидкости, полученной после десорбции на (стадии 5-2), получали с выходом 99% концентрированную жидкость, содержащую CF3CF2OCF2CF2OCF2COOH.

(Стадия 5-4): Стадия очистки перегонкой CF3CF2OCF2CF2OCF2COOH

В соответствии со способом, раскрытым в описании (стадии 1-4), из концентрированной жидкости, полученной на (стадии 5-3), с выходом 98% получали очищенный продукт (чистота 99,9%) бесцветной и прозрачной CF3CF2OCF2CF2OCF2COOH.

Способы измерения соответствующих оценочных параметров представлены ниже.

(A) Средний размер частиц PTFE: измерен с применением анализатора распределения частиц по размеру, использующего рассеяние лазерного излучения (производства HORIBA Ltd., торговое наименование “LA-920”).

(B) Стандартная удельная масса (SSG) PTFE: измерена согласно ASTM D1457-91a и ASTM D4895-91a.

(C) Средняя молекулярная масса PTFE: получена из количества скрытой теплоты, определенного дифференциальным термическим анализом высушенного PTFE согласно способу Suwa (J. Appl. Polym. Sci., 17, 3253 (1973)).

(D) Концентрация PTFE и концентрация поверхностно-активного вещества: примерно 10 г каждого дисперсионного образца помещали в алюминиевую чашку с известной массой и определяли массу после сушки при 120°C в течение одного часа и массу после разложения поверхностно-активного вещества после нагревания при 380°C в течение 35 минут, чтобы рассчитать концентрацию PTFE и концентрацию поверхностно-активного вещества относительно массы PTFE. Концентрация поверхностно-активного вещества в настоящем изобретении означает значение, включающее неионогенное поверхностно-активное вещество, фторированный эмульгатор и другие термически разложившиеся компоненты.

(E) pH: измеряли способом, использующим стеклянный электрод

(F) Вязкость: измерена с использованием вискозиметра Брукфилда, оборудованного веретеном №1 при 60 об/мин.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Согласно настоящему изобретению фторированная карбоновая кислота, содержащая простой эфирный атом кислорода, добавленная в качестве эмульгатора для эмульсионной полимеризации фтормономера, может быть извлечена с низким содержанием органических примесей из водной эмульсии, содержащей фторполимер, и может быть повторно использована в качестве эмульгатора, превосходного по полимеризационной стабильности.

Полное раскрытие заявки на патент Японии № 2008-164312, поданной 24 июня 2008, включая описание, формулу изобретения и реферат, включено в настоящую заявку путем ссылки во всей своей полноте.

Реферат

Изобретение относится к эффективному способу очистки фторированного соединения, который включает перегонку жидкости, содержащей по меньшей мере один член, выбранный из группы, состоящей из фторированного соединения, представленного следующей формулой (1), и фторированного соединения, представленного следующей формулой (2), удерживая ее при температуре нагрева не более 150°C, где температура нагрева является внутренней температурой котла перегонной колонны:в которых Rпредставляет собой фторированную алкильную группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, Rпредставляет собой перфторалкиленовую группу, и Rпредставляет собой C-Cалкильную группу, и в котором жидкость представляет собой жидкость, полученную из любого жидкого отхода после того как водная эмульсия фторполимера коагулировала и фторполимер отделен, водную жидкость, полученную отмывкой отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, или жидкость, полученную отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом или водной дисперсией, полученной из водной эмульсии фторполимера. 5 з.п. ф-лы, 5 пр.

Формула

в которых RF представляет собой фторированную алкильную группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1 представляет собой перфторалкиленовую группу, и R2 представляет собой C1-C3алкильную группу,

в котором жидкость представляет собой жидкость, полученную из любого жидкого отхода после того как водная эмульсия фторполимера коагулировала и фторполимер отделен, водную жидкость, полученную отмывкой отходящего газа на стадии сушки и/или стадии термической обработки отделенного фторполимера, или жидкость, полученную отмывкой щелочным водным раствором анионообменной смолы, которая была приведена в контакт с жидким отходом или водной дисперсией, полученной из водной эмульсии фторполимера.

в которой RF представляет собой линейную или разветвленную моновалентную фторорганическую группу, которая может иметь простой эфирный атом кислорода в своей основной цепи, R1представляет собой линейную или разветвленную дивалентную органическую группу, X представляет собой ион m-валентного металла, ион аммония или ион алкилзамещенного аммония, и m представляет собой целое число от 1 до 3.

в которой RF2 представляет собой линейную или разветвленную C1-6-перфторалкильную группу, p представляет собой целое число от 1 до 5, и n представляет собой целое число от 0 до 5.

Комментарии