Термический резак для перфорирования и/или резания путем плавления - RU2692140C2

Код документа: RU2692140C2

Чертежи

Описание

Область техники

Изобретение относится к устройствам, расходуемым при экзотермической реакции, которые используются для перфорирования и пробивания проходов для расплавленного металла в плавильных печах с использованием заглушек из глины или смесей из глинозема, кремнезема, углерода и других материалов, применяемых при выплавке руд, таких как медная и железная, ферромагнитных сплавов и тому подобного посредством применения смесей окислительных газов или кислорода под давлением. В целом, расходуемые устройства согласно изобретению выполнены с возможностью перфорирования и/или вырезания путем плавления какого-либо вида материала. Любой толщины и размера.

Более конкретно, изобретение относится к термическим резакам, или так называемым кислородным резакам, в которых предусмотрена циркуляция окислительных газов, таких как кислород, под давлением из одного конца термического резака в другой, которые выступают в качестве топливной форсунки и топлива.

Уровень техники

В целом, термический резак является длинной узкой трубкой с окисляемым внешним корпусом, содержащим по всей своей длине один или более окисляемых внутренних элементов, таких как одножильные проволоки. Внутренние корпусы проходят внутри внешнего корпуса, сохраняя между собой свободное пространство. Обычно термический резак имеет диаметр от 8 до 50 мм и длину от 1 до 12 м.

Термические резаки на своем конце зажигания достигают температур порядка 3500°C-5530°C, и расход термического резака составляет порядка 0,2-5 метров в минуту, когда давление окислительного газа составляет от 392,3 кПа до 980,7 кПа. Однако энергия, которую может генерировать резак, обычно теряется при плавлении самого резака: например, теплота сгорания железа составляет 4,23 кДж/г, а при сгорании самого распространенного термического резака из 3 грамм железа быстро сгорает обычно 1 грамм, в то время как остальные два грамма плавятся без сгорания, что в итоге приводит к тому, что часть энергии, которую генерирует грамм, который сгорает, теряется при плавлении остальных двух грамм, которые не сгорают. При затрате энергии на сам резак намного меньше энергии остается для целевого задания.

В патенте на изобретение, зарегистрированном под номером №°44.086, описано устройство для перфорирования и пробивания проходов в глиняном материале плавильных печей, применяемых для выплавки руд, содержащее полый внешний цилиндрический корпус, содержащий в своей внутренней зоне корпус небольшой длины, симметричный в продольном направлении и выполненный из стали, с центральным отверстием и по меньшей мере четырьмя вершинами, предпочтительно выпуклыми, внешние стенки которого являются вогнутыми и прямыми, а внутренние стенки которого являются выпуклыми и прямыми; а также указанные вершины смыкаются с внутренней стенкой цилиндрического корпуса, образуя по меньшей мере четыре полости с возможностью впуска и выпуска кислорода, подаваемого посредством цилиндра.

В документе GB 1288931 описан термический резак, образованный металлическим цилиндрическим корпусом, содержащим внутри множество цилиндрических проволок, которые приварены к смежным краям и занимают все внутреннее пространство цилиндра, оставляя только несколько проходов для циркуляции окислительного газа.

В свою очередь, документ GB 2151530 относится к термическому резаку, который содержит внешний канал из металла, выполненный из алюминия, или железа, или сплава, содержащего главным образом железо, внутренний канал из металла и/или несколько металлических стержней, расположенных внутри внешнего металлического канала, при этом внутренний металлический канал и/или металлические стержни выполнены из алюминия или железа, или справа, содержащего главным образом сталь, так, что по меньшей мере один из каналов или один из стержней выполнен из алюминия, и по меньшей мере один из каналов и один из стержней выполнен из железа или из сплава, содержащего главным образом сталь; при этом резак содержит опору и конец, снабженный клапаном, через который, при эксплуатации, может поступать кислород, проходящий через резак в другой конец для зажигания.

В документе US 4401040 описана термическая факельная установка, содержащая: удлиненную трубку горелки, имеющую продольную ось и открытую с обоих концов; пучок удлиненных расходуемых стержней, расположенных внутри указанной трубки горелки, при этом указанные стержни имеют продольные оси, параллельные и имеющие одинаковую протяженность с указанной трубкой горелки, при этом указанные стержни имеют по сути идентичные конфигурации поперечного сечения, указанные стержни своим расположением образуют по меньшей мере один первый и один второй канал для горючего под давлением, при этом первый проход расположен между внутренней поверхностью указанной трубки горелки и внешними поверхностями указанных стержней, расположенных смежно с внутренней поверхностью указанной трубки горелки, а второй проход расположен между внутренними поверхностями указанных стержней, расположенных смежно с внутренней поверхностью указанной трубки горелки и внешними поверхностями остальных из указанных стержней.

Документ СН 617613 относится к кислородному резаку, образованному полым цилиндрическим каркасом, содержащим внутри частицы, способные плавиться, неправильной и правильной формы, при этом частицы прикреплены клеем и сердцевина резака способна пропускать кислород.

Документ GB 1317540 относится к термическому резаку, содержащему множество цилиндрических металлических проволок, помещенных в полый цилиндрический корпус, при этом поперечное сечение цилиндрического корпуса уменьшается для плотного охватывания металлических проволок внутри него.

Как можно видеть, из текущего уровня техники известны различные типы термических резаков. Однако все еще существует необходимость в получении более эффективных термических резаков, как в плане развиваемой эффективной тепловой мощности, так и в плане показателей гибкости, согласно необходимости, от более жестких до более гибких. Кроме того, существует необходимость в получении резаков, обеспечивающих большую концентрацию генерируемой энергии, позволяющих управлять потоком окислительных газов или кислорода согласно требованиям и достичь общего улучшения резака.

На основании вышеуказанного целью настоящего изобретения является изготовление термического резака с повышением развиваемой эффективной тепловой мощности резака и достижением концентрации энергии для возможности управления его работой.

В то же время другой целью настоящего изобретения является производство резака с возможностью работы с различными потоками кислорода, с равномерным и непрерывным сгоранием, в соответствии с требованиями на момент эксплуатации.

Еще одной целью настоящего изобретения является получение термического резака, обладающего большой гибкостью, например такого, который может изгибаться.

Еще одной целью настоящего изобретения является получение термического резака, не требующего внешних элементов фиксации и скрепления его деталей, то есть такого, который содержит только выполненные с ним за одно крепления, без необходимости использовать сварку, резьбовые муфты или внешнее обжимание, что может приводить к сужению внутренних элементов.

Кроме того, еще одной целью настоящего изобретения является получение резака, который не плавится при высоких температурах, более 1400°С, так что сгорание происходит при температурах выше этой.

Также еще одной целью настоящего изобретения является получение термического резака, легко соединяемого с другим термическим резаком, во избежание потерь остатков резаков при эксплуатации этих резаков.

Сущность изобретения

Настоящее изобретение относится к термическому резаку для перфорирования и пробивания проходов для расплавленного металла в плавильных печах с использованием заглушек из глины или смесей из глинозема, кремнезема, углерода и других материалов, содержащему по меньшей мере четыре цилиндрических профиля и более семнадцати полостей, содержащихся внутри резака, и при этом цилиндрические профили выбраны из цилиндрических профилей с поперечным сечением круглой, квадратной, треугольной, шестиугольной, овальной формы и формы многоконечной звезды.

Техническим результатом, обеспечиваемым настоящим изобретением является получение термического резака для перфорирования и/или резания материалов, обладающего конфигурацией, которая позволяет повышать концентрацию генерируемой энергии и управлять потоком окислительных газов, а также обладающего улучшенной гибкостью и обеспечивающего полное использование резака.

Краткое описание графических материалов

Далее изобретение будет описано со ссылкой на прилагаемые графические материалы, на которых:

на каждой из фиг. 1-А и 1-В показан вид одного варианта термического резака согласно настоящему изобретению;

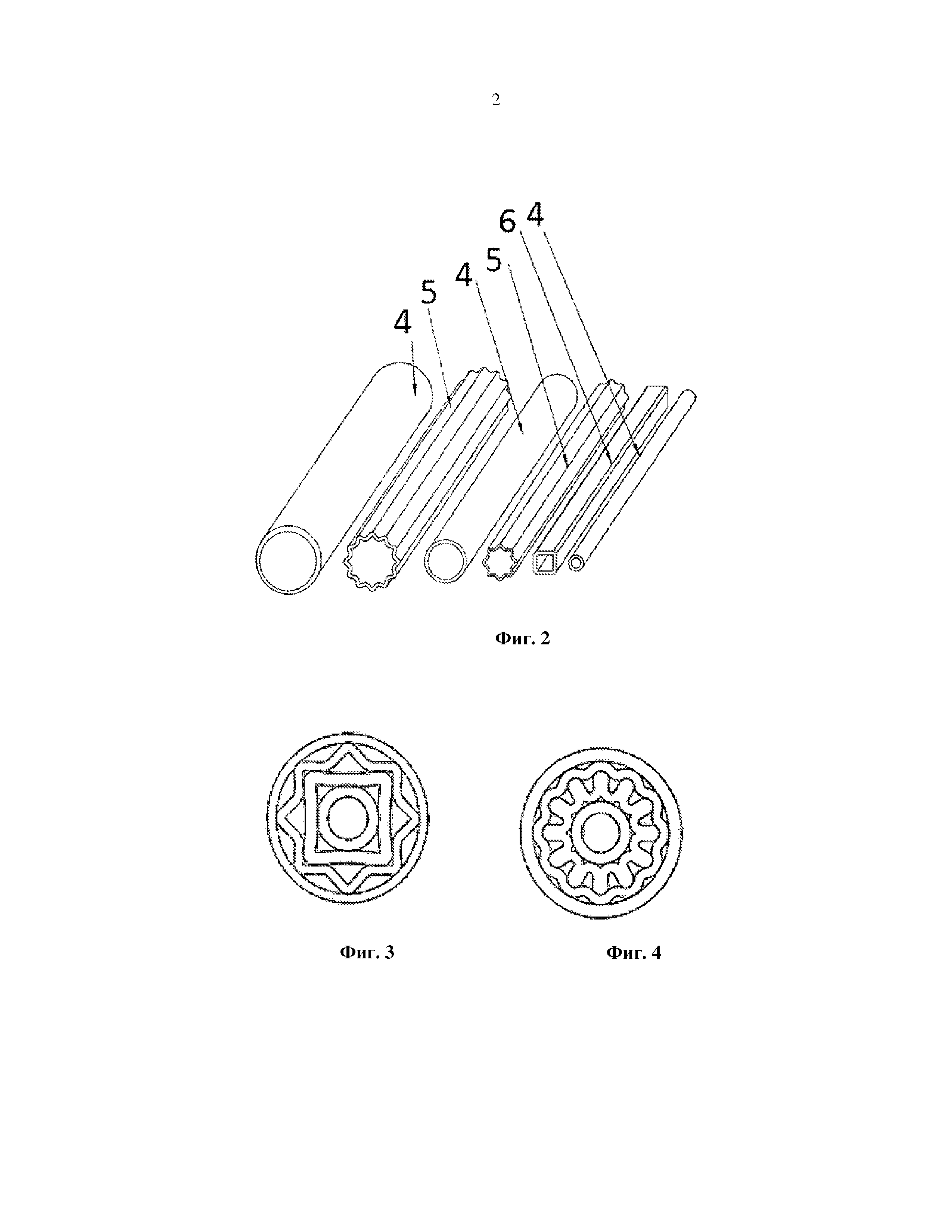

на фиг. 2 показан вид различных других вариантов профилей, образующих часть термического резака согласно настоящему изобретению;

на фиг. 3 и 4 показаны два варианта резака согласно настоящему изобретению, образованные из четырех цилиндрических профилей;

на фиг. 5 показан вариант резака согласно настоящему изобретению, образованный из пяти цилиндрических профилей;

на фиг. 6 и 7 показаны два варианта резака согласно настоящему изобретению, образованные из шести цилиндрических профилей;

на фиг. 8 показан вариант резака согласно настоящему изобретению, образованный из семи цилиндрических профилей;

на фиг. 9 показан вариант резака согласно настоящему изобретению, образованный из восьми цилиндрических профилей;

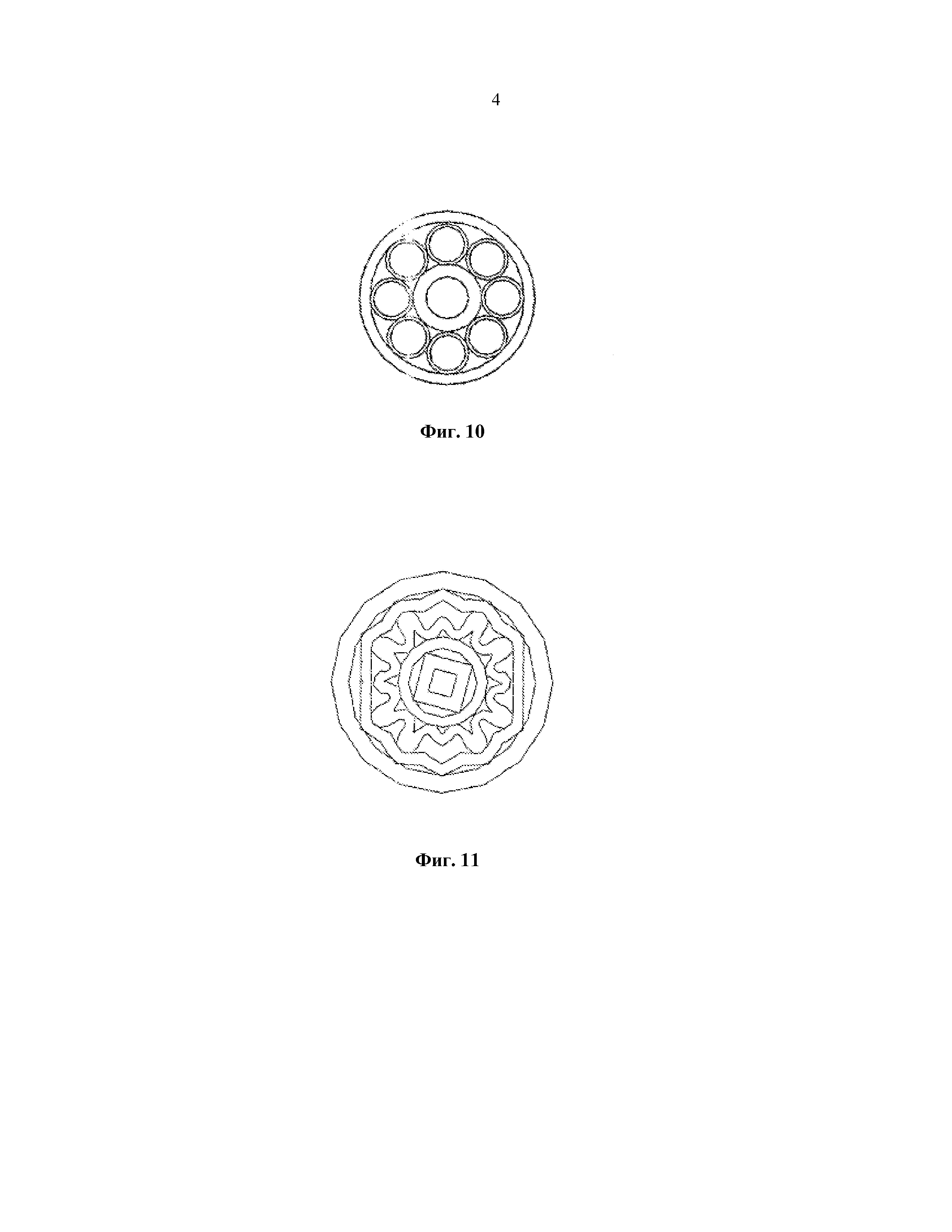

на фиг. 10 показан вариант резака согласно настоящему изобретению, образованный из десяти цилиндрических профилей;

на фиг. 11 показан вариант резака согласно настоящему изобретению, образованный из пяти цилиндрических профилей.

Подробное описание изобретения

Настоящее изобретение описывает термический резак (1) для перфорирования и/или разрезания путем плавления какого-либо типа материала, например для перфорирования и пробивания проходов для расплавленного металла в плавильных печах с использованием заглушек из глины или смесей из глинозема, кремнезема, углерода и других материалов, содержащий по меньшей мере четыре цилиндрических профиля, один внешний и три внутренних, и более семнадцати полостей, содержащихся внутри резака, при этом из по меньшей мере четырех цилиндрических профилей два имеют различные поперечные сечения, при этом каждый цилиндрический профиль расположен смежно относительно остальных из указанных цилиндрических профилей и при этом каждый цилиндрический профиль выбран из цилиндрических профилей с поперечным сечением круглой (4), квадратной (6), треугольной (не показана), шестиугольной (не показана), овальной (не показана) формы и формы многоконечной звезды (5).

Из по меньшей мере четырех цилиндрических профилей, образующих термический резак, один соответствует внешнему цилиндрическому профилю, а остальные соответствуют внутренним цилиндрическим профилям, так что внешний цилиндрический профиль предусмотрен для вмещения внутренних профилей и полостей, образованных между смежными профилями.

В одном варианте осуществления настоящего изобретения внутренние профили расположены рядом друг с другом, охватывая весь внутренний периметр внешнего цилиндрического профиля.

В другом варианте осуществления настоящего изобретения внутренние профили расположены концентрическим образом относительно друг друга и относительно внешнего цилиндрического профиля. В этом варианте осуществления с концентрическим расположением каждый цилиндрический профиль, образующий резак, имеет поперечное сечение, отличное от поперечного сечения смежного профиля.

Полости, содержащиеся внутри внешнего цилиндрического профиля, соответствуют сумме собственных полостей цилиндрических профилей вместе с полостями, образованными между смежными профилями. Все внутренние полости, образованные в резаке, имеют различную геометрическую форму. Форма каждой полости и количество полостей между профилями зависит от формы поперечных сечений смежных профилей. В целом в резаке с четырьмя или более концентрическими профилями с множеством вершин образовано от 17 до 100 или более внутренних полостей. Внутренние полости допускают свободную циркуляцию окислительных газов, необходимых при эксплуатации термического резака, при этом окислительными газами предпочтительно является поток кислорода. Внутренние полости допускают прохождение потока окислительного газа через резак во время его эксплуатации с соответствующим завихрением, и отношение размеров этих полостей в соответствии с толщиной стенки цилиндрических профилей является таким, чтобы достичь желаемой эффективности резака.

Форма, размер и количество внутренних полостей позволяют резаку поддерживать эффективную тепловую мощность, сконцентрированную в центре резака, посредством которой достигается генерирование большего количества эффективной тепловой энергии при одном и том же поперечном сечении, что удваивает эффективность, позволяя разрезать или перфорировать на 100% больше на одно и то же количество материала резака в граммах, относительно существующих резаков, что одновременно способствует сокращению времени разрезания или перфорации по меньшей мере на 50%. Кроме того, резак может работать при различном потоке окислительного газа, сохраняя равномерное и непрерывное сгорание, в том числе может работать с кислородом меньшей чистоты (90%) и с различным уровнем потока кислорода (высоким и низким). Наоборот, в существующих резаках, в которых нет концентрации сгорания, оно происходит неравномерно в различных точках поперечного сечения, в том числе в различных точках в продольном направлении, и при этом существующие резаки в значительной степени теряют свою эффективность, в том числе вплоть до потухания при циркуляции кислорода с чистотой менее 95% и при избыточных уровнях потока кислорода.

Кроме того, резаки согласно настоящему изобретению уменьшают выброс загрязняющих окружающую среду газов, при этом достигая эффективного сгорания, благодаря образованным полостям, которые позволяют поддерживать равновесие при контакте между железом и потоком кислорода, и одновременно позволяют снизить производственные затраты, благодаря тому, что требуется меньшее количество времени для осуществления разрезания или перфорации и меньший поток кислорода.

Толщина каждого цилиндрического профиля находится в диапазоне от менее чем 0,9 мм до более чем 3,0 мм. В одном варианте осуществления термические резаки согласно настоящему изобретению могут быть изготовлены из стали с низким содержанием углерода.

В термических резаках согласно настоящему изобретению внешний цилиндрический профиль образует обшивку резака, и указанная обшивка имеет однородную или неоднородную внешнюю структуру. Внешний корпус резака может иметь одинаковое поперечное сечение по всей длине корпуса или может иметь более одного поперечного сечения. Таким же образом внутренние профили могут иметь одинаковое поперечное сечение по всей длине корпуса или могут иметь более одного поперечного сечения. Термические резаки согласно настоящему изобретению могут быть соединяемыми (фиг. 1-А) или несоединяемыми (фиг. 1-В), в зависимости от формы их внешних концов. Соединяемый резак - это резак, который может быть соединен с другим резаком либо непосредственно без применения внешнего средства, либо с помощью внешнего средства или вспомогательного средства, такого как, например, соединительный элемент или устройство, позволяющие соединить оба резака.

На фиг. 1-А показан один вариант соединяемого термического резака (1), в котором были модифицированы концы обшивки резака, так, что указанные концы имеют форму перевернутого конуса (2). Кроме того, на каждом конце однородной обшивки, непосредственно перед концами в форме перевернутых конусов, резаки такого типа содержат гладкую цилиндрическую поверхность и имеют внешний кольцевой паз (3). Обшивка резаков такого типа, так же как и несоединяемых резаков, может иметь различные поперечные сечения, и их поперечное сечение зависит от поперечного сечения внешнего профиля. В одном варианте осуществления такого типа резаков однородная обшивка является цилиндрической и прямой. Внешняя форма концов такого типа термических резаков согласно настоящему изобретению позволяет легко осуществлять сборку одного резака с другим, посредством внешнего полого соединительного элемента или устройства, позволяющих удерживать резак на каждом из их концов. Концы резаков такого типа в форме перевернутых конусов допускают облегчить их сцепку с соединительным элементом, а внешний кольцевой паз (3) резака позволяет закрепить сцепку между резаком и соединительным элементом. Такой тип резака соответствует резаку, соединяемому своими обоими концами. Размер резаков такого типа может быть различным и зависит от применения, определяющего

местоположение в зависимости от резака и расположения внешнего паза на каждом конце резака так, что резаки не цепляют друг друга в соединенном состоянии.

В другом варианте осуществления термические резаки согласно настоящему изобретению, которые являются соединяемыми, имеют только один из своих концов в форме перевернутого конуса, что указывает на то, что такие резаки могут быть соединены только одним из своих концов. Кроме того, на указанном конце обшивки непосредственно перед концом в форме перевернутого конуса резаки такого типа содержат гладкую цилиндрическую поверхность и имеют внешний кольцевой паз.

Возможность получить соединенные между собой резаки позволяет получить полный расход каждого резака при их использовании, и, таким образом, не образуется остатков резаков, и поэтому нет потерь материала, что делает их эксплуатацию более экономичной. Форма концов резаков и соединительных элементов позволяет соединять столько резаков, сколько будет необходимо, во избежание потерь резаков.

В целом, резаки могут иметь длину, находящуюся в диапазоне от менее 1 м до более 10 м.

В другом варианте осуществления термические резаки согласно настоящему изобретению имеют покрытие из материала с высокой точкой плавления (более 2000°С), такого как керамический материал, применяемый в резаках, работающих в местах, где температура превышает 1400°С, что, таким образом, позволяет избежать плавления резаков и последующую потерю их формы, способности пропускать окислительные газы и свойств горения. Покрытие резаков может быть нанесено на внешний профиль и/или по меньшей мере на один из внутренних профилей.

Термический резак согласно настоящему изобретению, получают с применением термических, механических и химических процессов. Каждый цилиндрический профиль перед установкой концентрическим образом подвергается процессу металлообработки, предпочтительно внешний цилиндрический профиль обрабатывают в первую очередь, а центральный внутренний цилиндрический профиль обрабатывают в последнюю очередь. Количество цилиндрических профилей, подвергаемых процессу обработки, зависит от конструкции каждого резака, то есть от количества профилей, необходимых для получения определенной конструкции резака. Кроме того, выбор количества цилиндрических профилей, образующих резак, зависит от применения, для которого предназначен резак; в целом, могут быть выполнены резаки от 2 мм до 100 мм в диаметре.

После завершения процесса обработки каждого цилиндрического профиля, образующего часть резака, обработанные профили соединяют посредством термических, механических и химических процессов, которые, отдельно от сборки, приводят к взаимному наложению размеров профилей, так, что определенный профиль

зафиксирован (совместно) с предыдущим профилем, что позволяет их зафиксировать и укрепить для выдерживания давления и потока окислительных газов или кислорода, проходящего через резак во время его эксплуатации, без отделения профилей друг от друга.

На фиг. 2 показаны различные типы профилей как в поперечном сечении, так и со стороны внутреннего диаметра каждого профиля.

На фиг. 3 показан вариант осуществления настоящего изобретения, образованный четырьмя концентрическими цилиндрическими профилями с семнадцатью внутренними полостями.

На фиг. 4 показан вариант осуществления настоящего изобретения, образованный четырьмя концентрическими цилиндрическими профилями с тридцатью семью внутренними полостями.

На фиг. 5 показан вариант осуществления настоящего изобретения, образованный пятью концентрическими цилиндрическими профилями с сорок одной внутренней полостью.

На фиг. 6 и 7 показаны два варианта осуществления настоящего изобретения, образованные шестью концентрическими цилиндрическими профилями с множеством внутренних полостей.

На фиг. 8 и 9 показаны два варианта осуществления настоящего изобретения, образованные соответственно семью и восемью концентрическими цилиндрическими профилями с множеством внутренних полостей.

На фиг. 10 показан вариант осуществления настоящего изобретения, образованный десятью цилиндрическими профилями с семнадцатью внутренними полостями.

На фиг. 11 показан другой вариант осуществления настоящего изобретения, образованный пятью концентрическими цилиндрическими профилями со множеством внутренних полостей, при этом внутренние полости имеют одинаковую и отличающуюся форму.

Неожиданно было установлено, что различие в количестве профилей, образующих резак, вместе с различием форм профилей и порядком расположения профилей внутри резака позволяет образовывать полости, эффективные для прохождения потока окислительного газа, что позволяет достичь большей пользы от теплоты сгорания содержащегося в профилях железа, а также поперечные сечения профилей, применяемых при формировании резака, согласно настоящему изобретению позволяют получить конструкцию с надлежащим сопротивлением изгибанию, согласно требованию, давая возможность при необходимости получить сопротивление, которое

больше, чем то, которое имеют резаки другого типа с такой же массой. Кроме того, получаемая геометрическая конфигурация резака в сборке позволяет концентрировать рабочий фокус резака с высокой точностью, достигая, таким образом, более ровного, чистого, точного и эффективного разрезания.

Благодаря большей пользе от теплоты сгорания резака, резаки согласно настоящему изобретению позволяют повысить скорость и производительность разрезания, что позволяет сократить время воздействия высоких температур на оператора, снижая риск теплового удара.

Резаки согласно настоящему изобретению находят различное применение, как, например, в случае разрезания меди и шлака, в таких местах как днища котлов, дробильные установки или опорные элементы, отверстия литейных печей, перекрытия печей, содержащих медь и кирпич, элементы в стенках печей, зона очистки закладки фурмы, элементы в канале предварительной камеры выпуска газов, отверстия проходов, печь для рафинирования и обжига анодов.

Термические резаки также могут применяться для получения разрезания, позволяющего получить эффективные проходы в печах для выплавки меди, стали, ферросплавов, платины и других металлов, независимо от композиции, из которой выполнены заглушки, даже если они выполнены из чистого графита (углерода). Кроме того, они могут применяться для разрезания и/или перфорирования путем плавления сталей любого качества или толщины, например с толщиной 1000 мм, 2000 мм, 3000 мм и более. Также они могут применяться для разрезания и/или перфорирования бетонных блоков или скальной породы и камней различного типа и размера.

Более того, как уже было сказано, термические резаки согласно настоящему изобретению могут применяться для разрезания и/или перфорирования путем плавления какого-либо вида материала, включая алмаз, который обладает наибольшей термостойкостью.

Вот некоторые примеры общего применения резаков согласно настоящему изобретению:

- жесткие резаки, которые генерируют высокую тепловую энергию и которые в то же время используют низкий или нулевой уровень потока кислорода, для эффективного и точного разрезания и/или перфорирования нежелезистых материалов;

- жесткие резаки, которые генерируют низкую тепловую энергию и которые в то же время используют высокий уровень потока кислорода, для эффективного и точного разрезания и/или перфорирования железистых материалов;

- гибкие резаки, которые генерируют высокую тепловую энергию и которые в то же время используют низкий или нулевой уровень потока кислорода, для эффективного и

точного разрезания и/или перфорирования нежелезистых материалов в местах с ограниченным пространством, требующих сгибания резака;

- гибкие резаки, которые генерируют низкую тепловую энергию и которые в то же время используют высокий уровень потока кислорода, для эффективного и точного разрезания и/или перфорирования железистых материалов в местах с ограниченным пространством, требующих сгибания резака.

Пример применения

Термический резак согласно изобретению применяли для разрезания и/или перфорирования нежелезистого материала, такого как медь, при этом термический резак имел такую конфигурацию, как представлено в примере по фиг. 3; при этом резак содержал по меньшей мере четыре полых профиля, один внешний и три внутренних; при этом каждый внутренний профиль имел разное поперечное сечение; при этом толщина полых профилей находилась в диапазоне от 0,9 мм до 3,0 мм; и при этом общая площадь полостей или проходов относительно общей площади, определенной диаметром резака, составляла по меньшей мере 35%, предпочтительно по меньшей мере 45%.

Термический резак согласно изобретению мог генерировать эффективную энергию для разрезания и/или перфорирования 5 кДж/г, генерируя поток энергии 2000 кДж/мин, с полным сгоранием.

При полном сгорании железа теплота сгорания, которую можно получить, составляет 7,25 кДж/г у резака из железа; тем не менее компоновка резаков,

известных из уровня техники, допускает то, что в реакцию при сгорании вступает 48% резака, тогда как оставшиеся 52% пребывают в жидком состоянии, при этом помимо того, что состояние железа меняется на жидкое состояние, лишь 48% резака обеспечивает сгорание, то есть 3,625 кДж/г, при этом 0,95 кДж применяется для перехода железа в жидкое состояние, то есть удельная теплота для получения температуры плавления и скрытая теплота плавления для изменения состояния, поэтому эффективная энергия работы будет соответствовать 2,53 кДж/г.

Наконец, термический резак согласно настоящему изобретению на 98% более эффективен по сравнению с резаками, известными из уровня техники, то есть требуется на 98% меньше количества резака в граммах, как и на 98% меньше времени, для разрезания и/или перфорирования материала, что обусловлено тем, что динамика потока кислорода, в резаке согласно настоящему изобретению, обеспечивает получение потока с завихрениями внутри полостей резака, улучшая контакт кислорода с поверхностью сторон профилей, которые содержит резак, что, таким образом, обеспечивает вступление в реакцию большей массы горючего материала в резаке, повышая, таким образом, действенность и эффективность резака согласно настоящему изобретению.

Реферат

Заявлен термический резак для перфорирования и/или резания материалов. Термический резак содержит по меньшей мере четыре цилиндрических профиля, один внешний и три внутренних, и более семнадцати полостей, содержащихся внутри указанного резака. По меньшей мере два из указанных четырех цилиндрических профилей имеют различные поперечные сечения и каждый цилиндрический профиль расположен смежно относительно остальных из указанных цилиндрических профилей. Каждый цилиндрический профиль выбран из цилиндрических профилей с поперечным сечением круглой, квадратной, треугольной, шестиугольной, овальной формы и формы многоконечной звезды. В результате повышается концентрация генерируемой энергии и обеспечивается возможность управления потоком окислительных газов. 3 н. и 8 з.п. ф-лы, 11 ил., 1 пр.

Комментарии