Способ получения эфиров метакриловой кислоты - RU2205820C2

Код документа: RU2205820C2

Чертежи

Описание

Изобретение относится к способу получения метакрилатовых сложных эфиров. Более конкретно, изобретение относится к способу синтеза метилметакрилата (ММА) безопасным образом.

Метакрилатовые сложные эфиры могут быть получены взаимодействием исходного пропина, выделенного из исходного С3-углеводорода, с монооксидом углерода и спиртом в присутствии катализатора карбонилирования. Поскольку пропадиен имеет тенденцию отравлять катализатор карбонилирования, его селективно удаляют, обычно экстрактивной дистилляцией.

Таким образом, в патенте ЕР-А-0 392601 раскрыт способ получения алкилметакрилата, который содержит: (а) селективное удаление пропадиена из исходного С3-углеводорода, содержащего смесь пропина и пропадиена, чтобы обеспечить исходный пропин, в котором отношение пропина к пропадиену составляет по меньшей мере 6, и (b) взаимодействие исходного пропина с монооксидом углерода и спиртом в присутствии катализатора карбонилирования. Обычно исходный пропин получают путем отгонки легких фракций из потока растворителя, содержащего растворенный пропин, который используют в экстрактивной дистилляции пропадиена. После конденсирования и сбора, пропин хранится в буфере, из которого его извлекают для добавления в реакцию. Этот процесс обсуждался в Отчете 11D SRI PEP в январе 1993 г. ("Метакриловая кислота и сложные эфиры"), а технологическая схема процесса представлена там на чертеже 9.1. Из-за присутствия чистого жидкого пропина этот процесс требует строгих мер предосторожности.

ЕР 0392601 не указывает и не предлагает использование внутреннего конденсатора для частичной конденсации концентрированного потока пропина. На самом деле, ЕР 0392601 ясно указывает обратное, т.к. она касается получения больших количеств пропина (см. гр. 1, строки 28-31), а не непрерывного потока небольшого количества высококачественного пропина.

В патенте ЕР-А-0 533291 эта проблема необходимости работы с чистым жидким пропином до некоторой степени разрешена. Это изобретение касается замены буфера пропина устройством хранения, в котором пропин хранится с добавлением спирта, с которым он должен реагировать. Это уменьшает требования техники безопасности и улучшает совместимость производства метакрилатовых сложных эфиров с работой нефтеперерабатывающего завода. Однако дистилляционная колонна, в которой отпаривается пропин, также нуждается в буфере: барабане сборника орошающей фракции и продукта, который используется вместе с (общим) конденсатором на верху ректификационной колонны. Большая часть конденсированного пропина, который накапливается в этом барабане, закачивается обратно в колонну для орошения, и только незначительная часть этого конденсата собирается в качестве потока продукта (обычно колонна функционирует с коэффициентом обратного потока 2:1). Замена этого барабана устройством хранения, в котором хранится конденсированный пропин с добавлением спирта, приведет к введению спирта в дистилляционную колонну. Это загрязнение орошения не желательно. Размер барабана обычно находится в диапазоне 1-2 м3, обеспечивая объем 5-минутного управления для колонны, работающей при отбираемом с верха потоке, т. е. потоке конденсируемого пара приблизительно 10 м3/ч. Другими словами, в случае бедствия все еще необходимо выпускать существенное количество жидкого пропина.

Настоящее изобретение стремится уменьшить случаи, в которых присутствует жидкий пропин. В соответствии с этим, изобретение относится к способу получения метакрилатовых сложных эфиров, в котором (а) пропин отпаривается в дистилляционной колонне из потока растворителя, содержащего растворенный пропин, давая поток газообразного пропина, который впоследствии конденсируется, и (b) конденсированный пропин взаимодействует с монооксидом углерода и спиртом в присутствии катализатора карбонилирования, отличающемуся тем, что пропин отпаривается в дистилляционной колонне, которая оборудована внутренним конденсатором с целью обеспечения частичной конденсации для подачи орошения.

Частичная конденсация во время дистилляции известна. Например, в "Справочнике химических инженеров", 2-ое издание, 1941 г., на стр. 1456 упомянуты четыре общих способа подачи орошения: (1) частичная конденсация паров, отводимых сверху колонны, и возвращение этого частичного конденсата в верхнюю тарелку в качестве орошения; (2) общая конденсация паров, отводимых сверху колонны, и возвращение части всего конденсата в верхнюю тарелку; (3) сочетание 1 и 2 пунктов и (4) удаление горячего нисходящего потока жидкости из колонны, охлаждение и возвращение охлажденной жидкости в колонну. Однако, следует отметить, что принимая во внимание более высокую стоимость поверхности конденсатора по сравнению с другими средствами подачи орошения, неэффективность такого устройства в качестве фракционирующей колонны и недостаток гибкости управления согласно этой ссылке заставили отказаться от использования частичной конденсации. Точно так же, использование конденсатора, т. е. поверхности, где отбирается энергия для образования конденсации, расположенной внутри колонны, также упомянуто в руководстве "Дистилляция, принципы и методы расчета" Р. Дж. Хенгстебека (RJ Hengstebeck), 1966 г., стр. 293.

Однако в представленном способе упомянутые недостатки известного уровня техники относительно легко преодолены, и во всяком случае создаваемые им преимущества в значительной степени перевешивают их.

Удобно, что внутренний конденсатор конденсирует приблизительно две трети потока пара для подачи орошения. Следовательно, размер барабана конденсатора на верху ректификационной колонны можно уменьшить в три раза. Кроме того, накапливаемый теперь в барабане конденсированный пропин имеет более высокую степень чистоты, поскольку любые загрязнения с высокой температурой кипения (например, растворитель) уже конденсировались во внутреннем конденсаторе. Пример подходящей дистилляционной колонны приведен в работе "Ullmans Encyklopadie der technischen Chemie ("Dampfbeheizter Rieselaustreiber"), т.3, 4-ое издание, стр.206.

Поскольку орошение теперь подается при помощи внутреннего конденсатора, конденсированный пропин не нужно возвращать в колонну. Следовательно, его можно смешивать со спиртом, с которым он должен реагировать. В этом предпочтительном варианте осуществления количество жидкого пропина, который присутствует на месте, будет очень маленьким. Конденсированный пропин предпочтительно смешивают со спиртом с молярным отношением от 2:1 до 1:2, более предпочтительно приблизительно 1:1 (т.е. стехиометрия реакции).

Количество жидкого (конденсируемого) пропина можно снизить еще больше посредством смешивания газообразного пропина со спиртом внутри общего конденсатора на верху ректификационной колонны. Использование либо охлажденного спирта, либо охлажденной смеси пропина и спирта способствует наибольшей конденсации газообразного пропина. Следовательно, это представляет наиболее предпочтительный вариант осуществления настоящего изобретения. Удобно, что газообразный пропин приводят в контакт со спиртом или смесью пропина и спирта, охлажденной до температуры по меньшей мере на 10oС ниже точки конденсации пропина, например, ниже -35oС, предпочтительно - ниже -40oС.

Исходный С3 -углеводород для настоящего способа можно получать с помощью любой операции обработки ископаемого углерода, типа процесса нефтеперерабатывающего завода. Процессы нефтеперерабатывающего завода, особенно рассматриваемые здесь, включают крекинг-установки для этена, каталитические крекинг-установки и процессы дегидрогенизации сжиженного газа. Например, весьма подходящим является вытекающий снизу поток разделяющего устройства пропана-пропена. Способы удаления более тяжелых углеводородов (С4 и т.д.) известны и описаны в патенте ЕР-А-0 539628. В этом документе также описан типичный способ выделения пропина (как описано в патенте ЕР-А-0 392601). Таким образом, концентрацию пропина и пропадиена можно повысить путем селективной очистки исходного С3-углеводорода растворителем. Соответственно, очистка проводится в колонне при повышенном давлении (2-20 бар (2•105-20•105 Па), предпочтительно 6-12 бар (6•105 -12•105 Па)) с использованием противотоков. Обычно поток, состоящий по существу из пропана и пропена (и менее 0,2% пропина и пропадиена), удаляют в виде отбираемой сверху фракции для дальнейшего использования или обработки. Растворитель, который абсорбирует пропин и, при используемом повышенном давлении, также пропадиен, соответственно, содержит полярный органический растворитель типа амида, например диметилформамид, диметилацетамид или N-метил-пирролидон, нитрила типа ацетонитрила, сульфона типа сульфолана, или их смесь.

Пропадиен селективно удаляют, например, с помощью экстрактивной дистилляции. Экстрактивная дистилляция является известным способом, при котором смесь пропина и пропадиена растворяют в полярном органическом растворителе, или имеющемся как таковом растворе, и пропадиен удаляют в виде газа (например, выпариванием), оставляя пропин растворенным в растворителе. Подходящими растворителями служат такие, как упоминались выше.

Пропадиен впоследствии можно подвергать изомеризации для частичного преобразования в пропин и рециркулировать. Изомеризация пропадиена в пропин в технике известна и может быть удобно проведена в жидкой или газовой фазе при температуре в диапазоне от -30 до 100oС, предпочтительно от 0 до 40oС, и давлении в диапазоне от 0,1 до 100 бар (0,1•105-100• 105 Па), предпочтительно от 1 до 20 бар (110•105-20•105 Па), в присутствии катализатора изомеризации, например, катализатора, содержащего щелочной металл или оксид щелочного металла, нанесенный на оксид алюминия, или другого катализатора изомеризации, как описано в Энциклопедии химической технологии Кирк-Осмера (Kirk-Othmer), 2-ое издание, дополнение к тому (1971 г.), стр. 547-556, и в патенте US-A-3671605.

После селективного удаления пропадиена, из оставшегося раствора можно выделить по существу чистый пропин отгоном легких фракций или мгновенным испарением. Молярная концентрация в полученном потоке пропина составляет более 80%, предпочтительно - более 90% и наиболее предпочтительно - более 99%. Желательно, чтобы молярное отношение пропина к пропадиену в потоке пропина было более 100, предпочтительно - более 1000 и наиболее предпочтительно - более 5000.

Пропин можно удобно выпаривать из растворителя в дистилляционной колонне, работающей при давлении в диапазоне от 0,01 до 5,0 бар (0,01•105-5,0•105 Па), температуре у основания в диапазоне от 120 до 230o С и температуре у вершины в диапазоне от -25 до +35oС. Колонна функционирует предпочтительно при давлении в диапазоне от 0,1 до 3,0 бар (0,1•105-3,0•105 Па), температуре у основания в диапазоне от 130 до 210oС и температуре у вершины в диапазоне от -15 до +25oС. В соответствии с этим применяется колонна из 6-20 теоретических тарелок. Внутренний конденсатор отрегулирован, чтобы конденсировать от 0,5 до 0,9 потока пара, предпочтительно приблизительно две трети потока пара. При работе с удобным орошением 1-20 м3/ч, отбор энергии осуществляется с интенсивностью 90-2000 кВт, например, 96-1920 кВт. Катализатором карбонилирования, используемым в способе по изобретению, может быть любой катализатор, имеющий активность в отношении карбонилирования пропина. Предпочтительно используют металлический катализатор Группы VIII, более предпочтительно - платиновый катализатор, подходящим является палладиевый катализатор.

Предпочтительные группы катализаторов раскрыты в патентах ЕР-А-0186228, ЕР-А-0271144 и ЕР-А-0386833 и включают в себя катализаторы, содержащие палладиевое соединение, лиганд (например, монодентатный или бидентатный фосфин) и анион слабо или некоординирующейся кислоты.

Определенные примеры таких катализаторов включают в себя комбинации (а) ацетата палладия, (b) трифенилфосфина, дифенил-2-пиридилфосфина или дифенил (6-метил-2-пиридил) фосфина и (с) п-толуолсульфокислоты, метансульфоновой кислоты или трифторуксусной кислоты.

Реагирующим на этапе карбонилирования спиртом представленного способа может быть любой гидроксизвмещенный углеводород, который может или не может осуществлять дальнейшие замещения. Спиртом предпочтительно является алканол, имеющий до 20, предпочтительнее от 1 до 4 атомов углерода. Примерами спиртов являются метанол, этанол, пропанол, изопропанол, н-бутанол, изобутанол и трет-бутанол. Наиболее предпочтительным алканолом является метанол, таким образом дающий в качестве продукта метилметакрилат.

Монооксид углерода, вступивший в реакцию на этапе карбонилирования представленного способа, можно получить из любого источника, и предпочтительно его используют по существу в чистой форме. Могут присутствовать незначительные количества инертных компонентов или водорода, но при этом возрастает необходимость в выпускаемых потоках и очистке конечного продукта, а следовательно, уменьшается общая производительность представленного способа, если концентрация слишком высока.

Химическая реакция между пропином, спиртом и монооксидом углерода предпочтительно проходит при температуре в диапазоне от 20 до 200oС, более предпочтительно от 20 до 80oС, и при давлении в диапазоне от 5 до 70 бар (5•105-70•105 Па). Хотя можно использовать отдельный растворитель, для легкости очистки предпочтительно его отсутствие, поскольку исходный спирт и полученные метакрилаты сложных эфиров составляют подходящие жидкие носители для реакции карбонилирования.

Реагенты предпочтительно подаются по существу в соответствии со стехиометрией реакции, т.е. по существу в эквимолярных количествах, кроме любых рециркулирующих потоков. Каталитическая система подходящим образом применяется при концентрации, соответствующей ее активности, например, для образования 25 кг или больше метилметакрилата на грамм палладия в час.

Устройство и работа блока карбонилирования и дополнительного обрабатывающего оборудования должны быть понятны квалифицированным химикам-технологам и не требуют дополнительного объяснения.

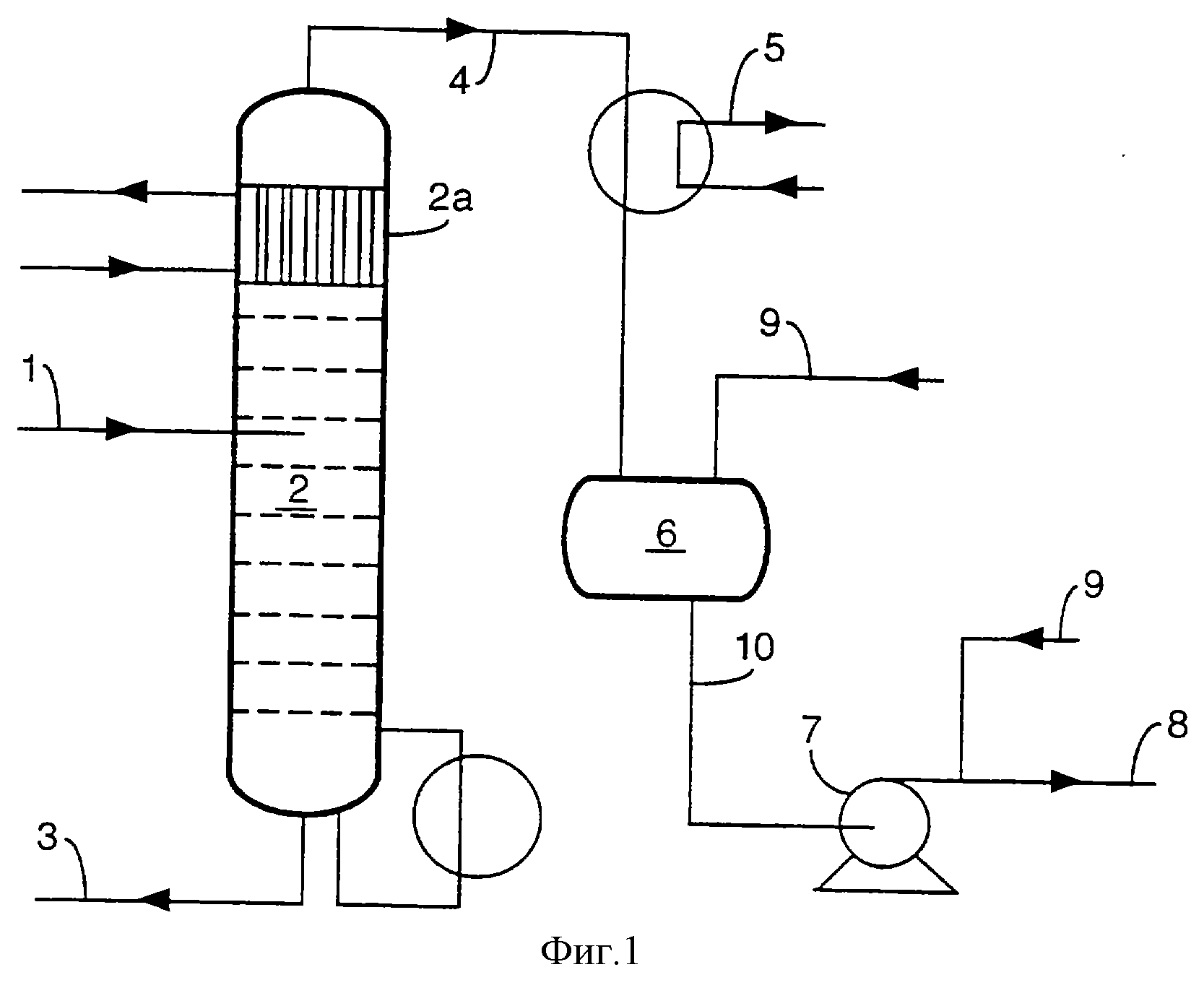

Дальше изобретение будет проиллюстрировано чертежами. Здесь на фиг.1 показана схема способа по изобретению, в которой пропин отпаривается в дистилляционной колонне, оборудованной внутренним конденсатором, а также некоторые необязательные модификации, которые представляют предпочтительные варианты осуществления. Фиг. 2 изображает схему процесса, на которой иллюстрируется наиболее предпочтительный вариант осуществления изобретения.

На фиг. 1 типичный поток (1) растворителя, содержащий 92,9% по массе N, N-диметилформамида (ДМФ) и 7,1% по массе пропина, отпаривают в дистилляционной колонне (2), из 6-20 теоретических тарелок, функционирующей со скоростью подачи 42 м3/ч, орошением 5,4 м3/ч, давлением приблизительно 1,2 бар (1,2•105 Па) и температурой -6,5 и 180oС. Дистилляционная колонна оборудована внутренним конденсатором (2а), установленным для конденсирования приблизительно 2/3 потока-пара, отводимого сверху колонны, (516 кВт). Недогоны этой колонны содержат ДМФ и удаляются по линии (3) для повторного использования. По линии (4) поток пара, отводимый сверх колонны, направляется в общий конденсатор (5) на верху ректификационной колонны, в котором пропин конденсируется и собирается в барабане (6) накопителя продукта. Через насос (7) и линию (8) пропин направляется в устройство хранения или реакционный сосуд (не показанный). В возможном варианте, как показано на фиг.1, барабан (6) и/или линия (8) снабжены вводом (9) для спирта.

На фиг.2 показана схема процесса, аналогичная фиг.1, однако поток пара, отводимого сверху колонны, теперь объединен с линией (13), содержащей конденсат пропина (рецикл) с добавлением спирта. Этот поток отводят из барабана (6) по линии (10), объединяют со спиртом на линии (11) и охлаждают до температуры -35oС в теплообменнике (12).

Реферат

Изобретение относится к усовершенствованному способу получения эфиров метакриловой кислоты, в частности, метилметакрилата безопасным способом, который включает (а) селективное удаление пропадиена из смеси, включающей пропин и пропадиен, растворенные в полярном органическом растворителе, с образованием концентрированной смеси пропина в растворителе; (b) отпаривание пропина в дистилляционной колонне из потока пара концентрированной смеси растворителя, содержащего пропин, с образованием потока газообразного пропина; (с) конденсацию потока газообразного пропина с образованием конденсированного потока пропина и (d) взаимодействие конденсированного потока пропина с окисью углерода и спиртом в присутствии катализатора карбонилирования; причем отпаривание пропина осуществляют в дистилляционной колонне, имеющей внутренний конденсатор, установленный для конденсации части потока пара для подачи орошения. Способ обеспечивает непрерывную работу процесса, преодолевая недостатки предшествующего уровня техники - хранение больших количеств легко воспламеняющегося пропина. 7 з.п.ф-лы, 2 ил.

Комментарии