Устройство для бурения искривленного ствола скважины - RU2072419C1

Код документа: RU2072419C1

Чертежи

Описание

Изобретение относится к устройству для бурения искривленной части ствола скважины, в частности к устройству, способному инициировать и регулировать бурение искривленных стволов нефтяных или газовых скважин.

Известно устройство для бурения искривленного ствола скважины, в котором буровое долото имеет множество режущих элементов и относительно гладкую опорную зону. Режущие элементы располагают так, чтобы

результирующая неуравновешенная сила, создаваемая режущими элементами, была направлена в сторону опорной зоны для предотвращения обратной крутки бурового долота во время бурения, вызывающей сильные

ударные нагрузки на резцы долота. Результирующая радиальная неуравновешенная сила, созданная по результирующему вектору радиальной неуравновешенной силы, должна иметь достаточную величину, чтобы

удерживать поверхность скольжения, расположенную в свободной от резцов области на калибрующей части бурового долота, в контакте со стенкой ствола скважины [1]

Однако известное устройство не

способно обеспечить бурение искривленного ствола скважины, имеющего надежный и предсказуемый радиус кривизны.

Известно устройство для бурения искривленного ствола скважины, включающее

оправку, содержащую задний и передний концы для связи с элементами бурильной колонны и установленную с возможностью вращения в корпусе, имеющем задний и передний концы, и наружную поверхность для

отклонения бурильной колонны в направлении к наружной стороне искривленного ствола скважины и бурового долота, связанного с концом бурильной колонны, в направлении к внутренней стороне искривленного

ствола скважины. Корпус бурового долота имеет цилиндрическую калибрующую часть, расположенную снаружи корпуса долота и между его концами, и режущие элементы, закрепленные на концевой части долота и

выступающие над ней для разрушения породы при вращении бурового долота [2]

Невращающееся кольцо в известном устройстве несет на себе массу бурильной колонны и создает отклоняющую радиальную

составляющую нагрузку на долото, которая направлена в сторону участка кольца на наружном радиусе ствола скважины. Однако эта отклоняющая нагрузка не может обеспечить бурение скважины с предсказуемым

радиусом кривизны.

Целью изобретения является создание устройства, способного регулировать силы, создаваемые долотом во время бурения, и регулировать боковые силы, создаваемые в результате отклонения устройства для бурения по кривой для обеспечения проводки искривленной скважины с предсказуемым радиусом кривизны.

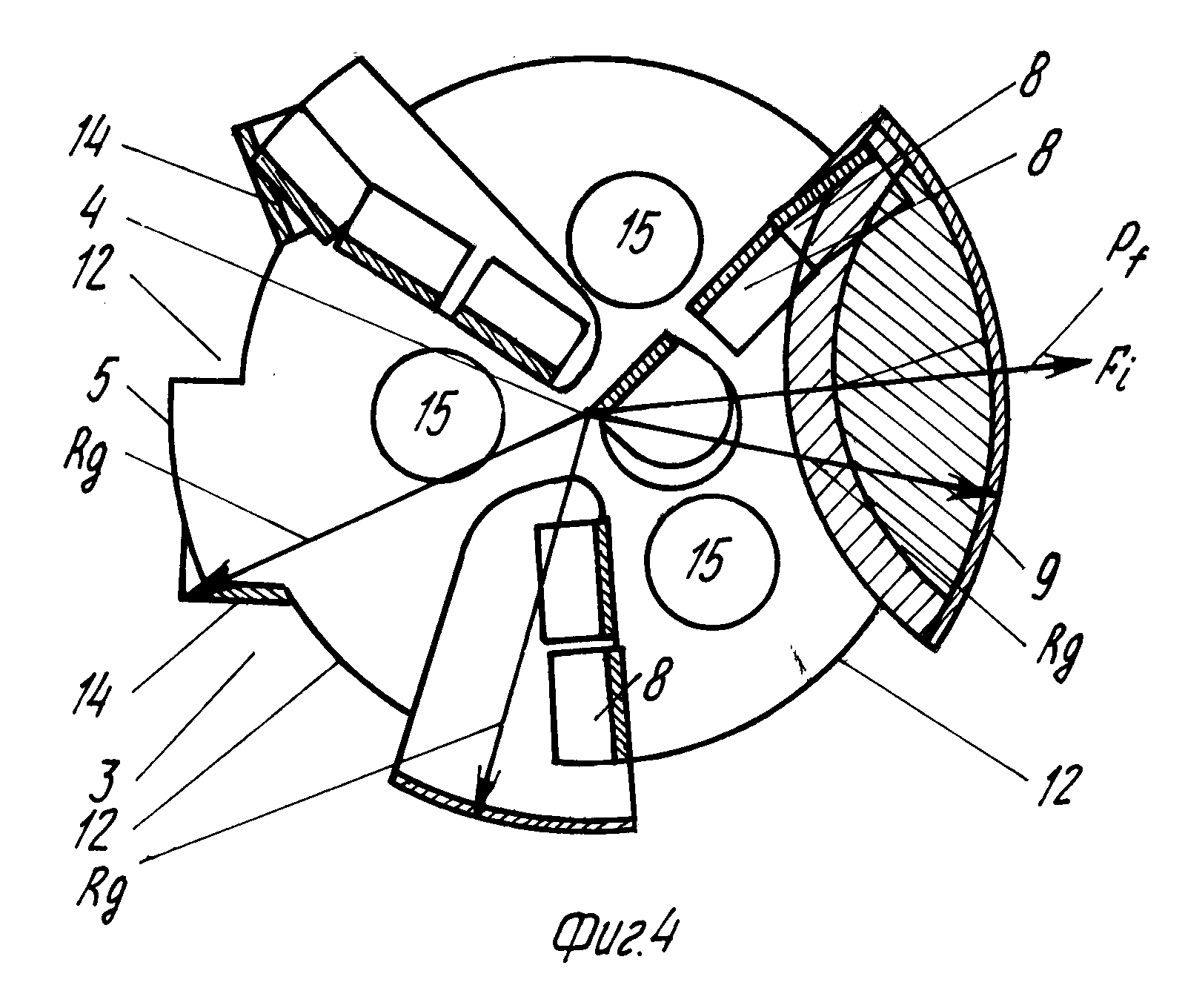

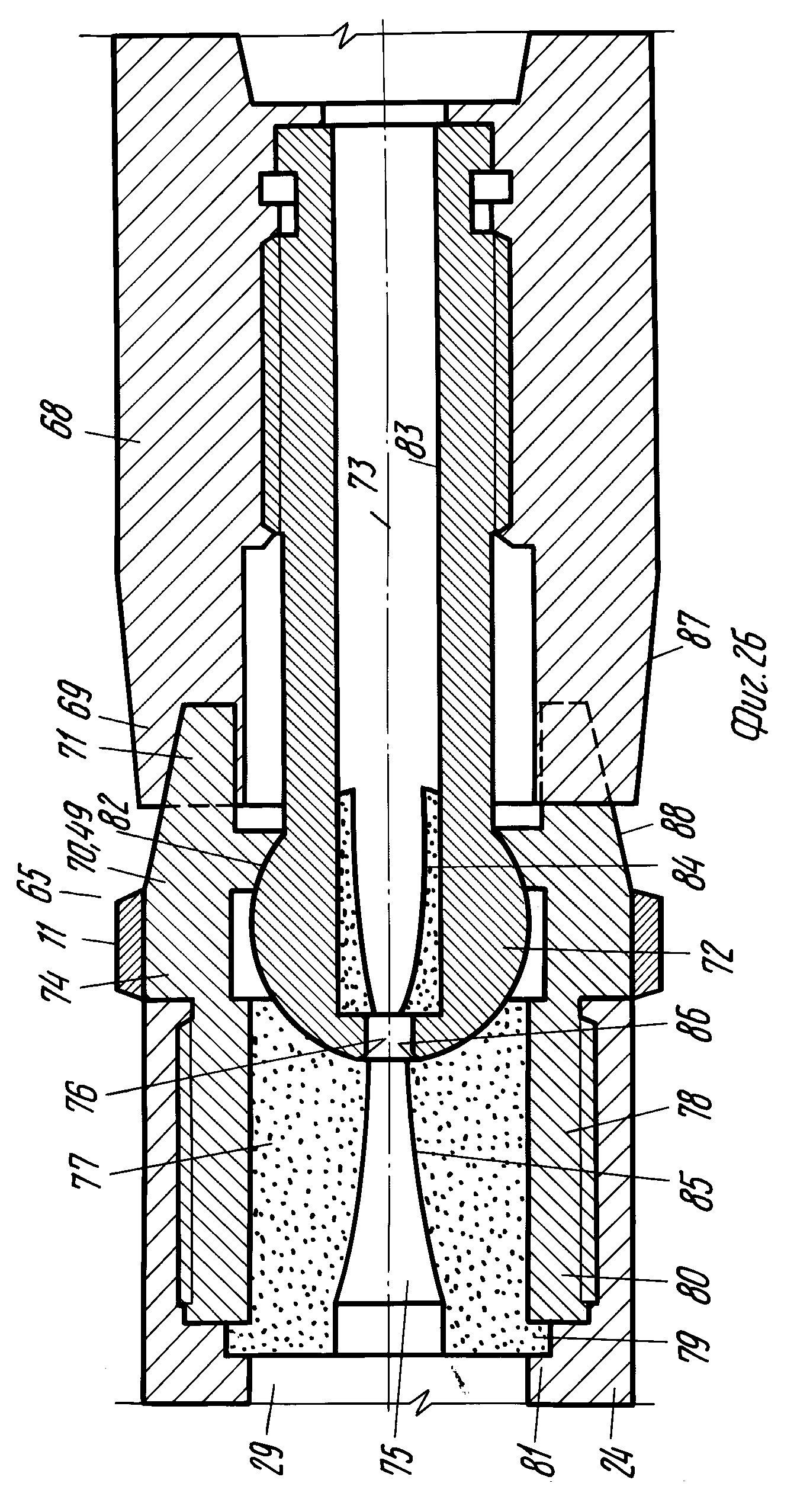

На фиг.1 показано устройство для бурения по кривой ствола скважины, имеющего большой радиус кривизны, вариант; на фиг.2 то же, вариант; на фиг.3 буровое долото для бурения ствола скважины, вид сбоку; на фиг.4 то же, вид сверху, показывающий торцевую часть бурового долота; на фиг.5 то же, вид сбоку; на фиг.6 то же, вид сверху; на фиг.7 схема долота для бурения ствола скважины, вид сбоку; на фиг.8 буровое долото, используемое для иллюстрации сил, действующих на долото во время бурения, вид спереди; на фиг.9 буровое долото (в продольном направлении), используемое для иллюстрации окружной неуравновешенной силы, действующей на долото во время бурения, вид спереди; на фиг. 10 буровое долото, вращающееся в стволе скважины, используемое для иллюстрации статической устойчивости долота, вид спереди; на фиг.11 буровое долото, вращающееся в стволе скважины, используемое для иллюстрации обратной закрутки долота, вид спереди; на фиг.12 то же, вид спереди, варианта; на фиг. 13 то же, вид спереди, вариант; на фиг.14 - буровое долото, иллюстрирующее действие, когда калибрующие режущие элементы находятся вблизи внутреннего радиуса искривленного ствола скважины, вид сбоку, разрез; на фиг.15 то же, вид сбоку, разрез, иллюстрирующий действие бурового долота, когда калибрующие режущие элементы находятся вблизи наружного радиуса искривленного ствола скважины; на фиг.16 вариант устройства для бурения по кривой, разрез, вариант; на фиг.17 разрез А-А на фиг.16; на фиг.18 разрез А-А на фиг.16, но иллюстрирующий другой вариант средства сцепления со стволом скважины; на фиг.19 разрез Б-Б на фиг.16; на фиг.20 разрез В-В на фиг.16; на фиг.21 другой вариант устройства для бурения по кривой, разрез; на фиг.22 устройство для бурения по кривой, используемое для бурения искривленных стволов скважин с малым радиусом кривизны; на фиг.23 гибкое сочленение, вид сзади; на фиг.24 то же, вид спереди; на фиг.25 то же, разрез; на фиг.26 - то же, разрез, вариант.

Устройство для бурения искривленного ствола скважины (фиг.1) содержит средство 1 направления кривой, соединяемое с бурильной колонной 2 для ее отклонения в сторону наружного радиуса Ro искривленного ствола скважины, буровое долото 3, имеющее расположенную снаружи между концами корпуса долота вокруг его продольной оси 4 цилиндрическую калибрующую часть 5. Один конец корпуса долота базовый, средством 6 связан через средство 1 направления бурения с бурильной колонной 2, а другой конец корпуса долота, соединенный с первым продольной осью, имеет кольцевую рабочую лобовую часть 7.

На лобовой части 7 закреплено множество режущих элементов 8.

Буровое долото имеет опорную поверхность 9, расположенную на калибрующей части корпуса долота вблизи режущих элементов 8 с обеспечением пересечения его с плоскостью Р (фиг.3) действия силы, образованной продольной осью 4 долота и результирующим вектором Fi радиальной неуравновешенной силы и с обеспечением возможности непрерывного соприкосновения поверхности 9 со скольжением со стенкой 10 ствола во время бурения.

Устройство содержит контактное кольцо 11 для контактирования со стенкой 10 ствола и восприятия радиальной составляющей Fra нагрузки на стенку 10 ствола во время бурения.

Калибрующая часть 5 бурового долота включает в себя цилиндрическую часть, параллельную оси 4 долота. Поскольку калибрующая часть 5 имеет цилиндрическую форму, она имеет калибровочный радиус Rq, измеренный в направлении радиально наружу и перпендикулярно от продольной оси 4 долота к поверхности калибрующей части (фиг.4). Калибрующая часть 5 предпочтительно имеет несколько канавок 12, проходящих параллельно оси 4 долота, для облечения удаления обломков выбуренной породы, бурового раствора и гравия.

Калибрующая часть 5 и лобовая часть 7 сходятся на линии 13 (фиг.5), где начинается переход радиуса долота 3 от части, имеющей калибровочный радиус Rq. Линия 13, таким образом, является окружностью калибрующей части.

Долото содержит также по крайней мере один калибрующий режущий элемент 14, отнесенный на некоторое расстояние от режущих элементов 8 на лобовой части, неподвижно закрепленный на калибрующей части и выступающий от нее.

Режущие элементы 8 могут быть расположены на лобовой части 7 линейно по радиальному направлению или по нелинейной схеме по радиальному размеру лобовой части 7 с образованием одной или нескольких кривых линий расположения (не показаны), или они могут быть расположены неравномерно, в случайном порядке на лобовой части (не показано).

В варианте бурового долота, показанном на фиг.3-6, калибрующие режущие элементы 14 выполнены одинаковыми с режущими элементами 8. Режущие элементы 14 расположены на калибрующей части 5 так, что их режущие кромки расположены на одинаковом радиальном расстоянии от оси 4 долота, образуя, как показано на фиг. 4 и 6, калибровочный радиус Rq. Калибрующие режущие элементы 14 расположены на некотором расстоянии от режущих элементов 8 и друг от друга. Как показано на фиг.3, калибрующие режущие элементы 14 могут быть расположены на одной линии с соответствующими режущими элементами 8, причем предпочтительно два или более калибрующих режущих элементов 14 могут проходить линейно по лобовой части 7 в осевом направлении долота 3. Калибрующие режущие элементы 14 определяют калибр или диаметральный размер стенки 10 ствола скважины и служат для окончательной обработки поверхности стенки ствола скважины. Калибрующие режущие элементы 14 удлиняют срок службы долота, потому что калибрующие режущие элементы 14, расположенные ближе к лобовой части 7, будут изнашиваться быстрее, чем калибрующие режущие элементы 14, расположенные дальше от лобовой части, в результате чего калибрующие режущие элементы 14 изнашиваются последовательно, а не одновременно. Режущая кромка калибрующих режущих элементов 14а, наиболее далеких от лобовой части 7, может быть выполнена и расположена так, чтобы она проходила в осевом направлении по калибровочному радиусу Rq, для чего режущую кромку режущего элемента 14а делают плоской. Также калибрующие режущие элементы обычно известны как "калибрующие резцы" и используются потому, что их проходящая в осевом направлении режущая кромка изнашивается медленнее, чем вершина закругленной режущей кромки. Калибрующий режущий элемент 14 с закругленной режущей кромкой становится "недокалибрующим", как только вершина кромки истирается.

Долото 3 имеет внутренний канал для прохождения жидкости (не показан), сообщающийся с каналом бурильной колонны, и множество сопел 15, расположенных на лобовой части 7 и сообщающихся с проходным каналом в долоте.

На фиг.3-6 показано устройство для бурения по кривой, содержащее опорную поверхность 9, расположенную вблизи режущих элементов 8 так, чтобы оно пересекалось с плоскостью Pf действия силы (фиг.4), образованной результирующим вектором Fi неуравновешенной силы и продольной осью 4 долота.

Опорная поверхность расположена на калибрующей части 6 долота 3 в непрерывной области 16, свободной от режущих элементов. В соответствии с предпочтительным вариантом свободная от режущих элементов область 16 заходит на лобовую часть 7 долота 3.

Область 16 представляет собой непрерывную область калибрующей части 5 и лобовой части 7, свободную от режущих элементов 8, 14 и абразивных поверхностей. Свободная от режущих элементов область 16 пересекается с плоскостью Pf действия силы, образованной продольной осью 4 долота и результирующим вектором Fi неуравновешенной силы, и расположена вокруг этой плоскости.

Как показано на фиг.5 и 6, предпочтительная свободная от режущих элементов область 16 проходит на всем продольном (осевом) протяжении калибрующей части 5 и предпочтительно заходит также на лобовую часть 7 по круговому и осевому направлениям. Область 16 может проходить в круговом направлении, по всей окружности калибрующей части 5 ("окружности калибровки"), как, например, в буровом долоте, имеющем только один режущий элемент на калибрующей части.

Опорная поверхность 9 расположена в свободной от режущих элементов области 16 вокруг плоскости Pf действия силы с обеспечением возможности непрерывного контактирования ее со стенкой 10 ствола скважины во время бурения. Опорная поверхность может содержать один или несколько роликов, шарикоподшипников или другие несущие нагрузку поверхности низкого трения. В соответствии с предпочтительным вариантом опорная поверхность 9 содержит гладкую износостойкую поверхность 9 скольжения, расположенную в области 16, свободной от режущих элементов, вокруг плоскости Pf действия силы с обеспечением возможности контактирования ее скольжением со стенкой 10 ствола скважины во время бурения. Предпочтительная поверхность 9 скольжения пересекается с плоскостью Pf действия силы, образованной продольной осью 4 долота и вектором Fi результирующей неуравновешенной силы.

Опорная поверхность 9 скольжения составляет непрерывную область, которая имеет размеры, равные или меньшие, чем размеры области 16, свободной от режущих элементов. Опорная поверхность 9 скольжения расположена на калибрующей части 5 и может содержать такие же, как у других частей долота 3, материалы или относительно более твердые материалы, такие как карбидные материалы. Кроме того, опорная поверхность 9 скольжения может иметь износостойкое покрытие или подобные прокладки, которые упрочняют опорную поверхность 9 скольжения и повышают ее долговечность. Опорная поверхность 9 скольжения непосредственно контактирует со стенкой 10 ствола скважины.

Предпочтительная поверхность 9 скольжения имеет достаточную площадь, так что, когда поверхность скольжения прижимают к стенке 10 ствола скважины, предлагаемое усилие будет значительно меньшим, чем предел прочности при сжатии подземных грунтовых материалов стенки ствола. Это предотвращает врезание поверхности 9 скольжения в стенку ствола и разрушение последней, что привело бы к нежелательному вихревому движению (крутке) долота и перекалибровке ствола 17 скважины. Размер поверхности 9 скольжения достаточен также для того, чтобы поверхность скольжения окружала вектор Fi результирующей неуравновешенной силы при перемещении вектора Fi в ответ на изменение твердости подземных грунтовых материалов и на другие возмущающие силы. Размер поверхности 9 скольжения предпочтительно также выбирают таким, чтобы при износе долота вектор Fi результирующей неуравновешенной силы оставался окруженным поверхностью скольжения.

Поверхность 9 скольжения предпочтительно располагают на радиальном расстоянии от оси 4 долота, равном калибровочному радиусу. Поверхность 9 скольжения может заключать в себя непрерывную поверхность из упрочненного, износостойкого материала на калибрующей части 5 долота 3.

В соответствии с предпочтительным вариантом поверхность скольжения заключает в себе несколько разнесенных поверхностей 9 скольжения, как показано на фиг.3-6.

Устройство для бурения искривленного ствола скважины содержит средство для создания результирующей неуравновешенной силы, которое может быть выполнено в виде эксцентричной втулки (кольца), установленной на долото 3 или бурильную колонну 2, или подобный механизм, способный создавать вектор Fi неуравновешенной силы.

Режущие элементы 8, 14 располагают с возможностью создания при бурении окружной неуравновешенной силы, действующей по вектору Fci (фиг.8). Кроме того, вектор Fi результирующей неуравновешенной силы является суммой вектора Fri радиальной неуравновешенной силы и вектора Fci окружной неуравновешенной силы.

Модуль и направление вектора Fi результирующей неуравновешенной силы будут зависеть от позиционирования и ориентации режущих элементов 8, 14, т.е. от конкретного расположения режущих элементов 8, 14 на долоте 3, и формы бурового долота 3, поскольку форма влияет на позиционирование режущих элементов 8, 14. Ориентация включает в себя обеспечение продольного и бокового уклонов режущих элементов 8, 14.

Также режущие элементы 8, 14 располагают так, чтобы заставить вектор Fi результирующей неуравновешенной силы удерживать опорное средство 9 в контакте со стенкой ствола скважины во время бурения, заставить вектор Fi результирующей неуравновешенной силы иметь направление равновесия и заставить вектор Fi результирующей неуравновешенной силы возвращаться к направлению равновесия в ответ на возмущающие перемещения.

Основные силы, действующие на буровое долото, когда оно проходит сквозь подземные грунтовые материалы, включают в себя крутящий момент при бурении, осевую нагрузку на долото, радиальную неуравновешенную силу, окружную неуравновешенную силу и радиальную возвращающую силу. Как показано на фиг.7, осевая нагрузка на долото (WOB) представляет собой продольную (осевую) силу, прилагаемую посредством вращательного привода (бурильной колонны), которая направлена в сторону лобовой части 7 долота 3.

Радиальная неуравновешенная сила это радиальная составляющая силы, действующей на долото 3, когда долото нагружено в осевом направлении. Радиальная неуравновешенная сила может быть представлена, как показано в качестве примера на фиг.8, в виде вектора Fri радиальной неуравновешенной силы, перпендикулярного к продольной оси 4 долота и пересекающегося с продольной проекцией окружности калибровки в точке R, как показано на фиг.8.

Окружная неуравновешенная сила представляет собой результирующую радиальную составляющую, получаемую путем векторного сложения сил, возникающих в результате взаимодействия бурового долота, главным образом отдельных режущих элементов, с забоем и стенками ствола скважины при вращении долота. Эта окружная неуравновешенная сила может быть представлена, как показано в качестве примера на фиг.8 и 9, в виде вектора Fci окружной неуравновешенной силы, которая перпендикулярна к продольной оси 4 долота и пересекается с продольной проекцией окружности калибровки в точке С.

На фиг.9 показан вид спереди (в продольном направлении) бурового долота 3, имеющего режущие элементы 8а, 8b, которые расположены на лобовой части 7 долота 3 симметрично относительно друг друга. Если такое долото вращается вокруг оси 4 и если режущие элементы 8а, 8b режут однородный материал, в результате чего они испытывают воздействие симметричных сил, то соответственно режущие элементы создадут пару сил крутящего момента с нулевой результирующей силой, направленной в сторону от оси 4 долота. Однако, если режущие элементы 8а, 8b не строго симметричны или если они режут разнородный материал, в результате чего они испытывают воздействие разных (асимметричных) сил, то соответственные режущие элементы 8a, 8b будут создавать как крутящий момент относительно центра вращения, смещенного от оси 4 долота, так и не равную нулю результирующую окружную неуравновешенную силу Fci, направленную в радиальной плоскости к точке С на проекции долота.

Как показано на фиг. 8, вектор Fci окружной неуравновешенной силы и вектор Fri радиальной неуравновешенной силы вместе создают вектор Fi результирующей неуравновешенной силы, который перпендикулярен к продольной оси долота и пересекается с продольной проекцией окружности калибровки в точке N. Вектор Fi неуравновешенной силы и продольная ось 4 долота образуют плоскость Pf действия силы, проходящую в радиальном направлении от оси 4 долота через точку N. Эта точка указывает точку или область на проекции окружности калибровки, соответствующую той части долота 3, которая контактирует со стенкой ствола скважины в ответ на вектор Fi результирующей неуравновешенной силы в данный момент. В соответствии с геометрией долота и стенки ствола скважины калибрующая часть долота будет контактировать со стенкой ствола. Опорная поверхность расположена на долоте в том месте, которое обычно соответствует этой контактирующей части долота, для создания радиальной возвращающей силы, необходимой для уравновешивания вектора Fi результирующей неуравновешенной силы. Статически устойчивое вращение долота (при использовании этого термина в данном описании) может быть определено как состояние, при котором центр вращения долота остается в неподвижной точке на поверхности долота при отсутствии возмущающей силы или неоднородности подземной породы. Например, на фиг.10 показано долото 3 с продольной осью 4. Буровое долото вращают в стволе 17 скважины, имеющем цилиндрическую стенку 10. Центр (продольная ось) ствола 17 скважины обозначен позицией 18. Поскольку долото 3 вращается вокруг неподвижного центра вращения на поверхности долота (т.е. продольной оси 4 долота), то вращение статически устойчиво. Состояние, в котором долото 3 вращается вокруг неподвижной точки на поверхности долота, но в котором этот центр вращения на долоте не совмещен с осью 4, также считается устойчивым вращением. Статически устойчивому вращению долота обычно сопутствует вектор Fi результирующей неуравновешенной силы, который имеет постоянные модуль и направление относительно долота. Направление этого постоянного вектора Fi силы можно считать направлением равновесия.

Динамическая устойчивость (когда термин используют в связи с буровыми долотами низкого трения) относится к состоянию, при котором вектор Fi результирующей неуравновешенной силы возвращается к направлению равновесия в ответ на возмущающее смещение. Возмущающее смещение может быть вызвано большим числом факторов, таких как встреча с изменением твердости подземного грунтового материала, внеосевое перемещение самого долота и колебания бурильной колонны.

Буровое долото может иметь статическую устойчивость, т.е. вектор Fi результирующий неуравновешенной силы может быть направлен в сторону направления равновесия, но не может иметь динамическую устойчивость, т.е. возмущающее смещение будет перемещать вектор Fi силы прочь от направления равновесия и вектор Fi не будет возвращаться к направлению равновесия при релаксации.

На фиг.11

показано состояние, при котором долото 3 перемещено результирующей неуравновешенной силой Fi в радиальном направлении в стволе скважины в положение, в котором долото контактирует со стенкой

ствола скважины в контактной точке вблизи точки N действия силы. Если вектор Fi результирующей неуравновешенной силы становится достаточно большим, чтобы прижать поверхность долота к стенке

ствола скважины, и если силы трения или резания препятствуют скольжению по стенке поверхности долота, находящейся в контакте с поверхностью 10 ствола, точка контакта становится мгновенным центром

вращения для долота. Например, мгновенный центр вращения долота может перемещаться от продольной оси 4 долота в направлении к точке контакта. Сила трения между долотом и стенкой 10 ствола скважины,

вызываемая в традиционных буровых долотах калибрующими режущими элементами на калибрующей части долота, заставляет мгновенный центр вращения долота продолжать перемещаться по лобовой части долота в

направлении от продольной оси 4 долота к стенке ствола скважины, когда долото вращается

Когда начинается обратная крутка долота, режущие элементы могут перемещаться назад, вбок и т.д. Они

перемещаются дальше за оборот, чем режущие элементы на долоте при устойчивом вращении, и перемещаются быстрее. В результате этого резцы подвергаются воздействию больших ударных нагрузок, когда долото

ударяет в стенку ствола, что происходит несколько раз за оборот долота при его крутке. Эти ударные нагрузки приводят к выкрашиванию и разрушению резцов. Раз начавшись, обратная крутка

самовозрождается. Обратная крутка в перекалиброванном стволе скважины позволяет устройству для бурения по кривой отклоняться от конструктивной конфигурации, необходимой для бурения искривленного

ствола скважины, имеющего надежный, предсказуемый радиус кривизны, т. е. обратная крутка и перекалиброванный ствол позволяют долоту и устройству для бурения по кривой стать достаточно отклоненными от

правильного расположения в стволе, чтобы воспрепятствовать надежному бурению искривленного ствола скважины.

Предлагаемое изобретение предназначено для устранения проблем, вызываемых перекалибровкой и обратной круткой бурового долота в устройстве для бурения по кривой. Буровое долото 3 устраняет нежелательные воздействия обратной крутки благодаря обеспечению расположения режущих элементов и соответствующего профиля долота, которые при бурении обеспечивают направление вектора Fi результирующей неуравновешенной силы в сторону опорной поверхности 9 и удержание вектора Fi устойчиво на опорной поверхности. Опорная поверхность контактирует со стенкой ствола скважины с малым трением. Свободная от режущих элементов область 16 также предельно уменьшает силы трения (например, те, что можно приписать калибрующим режущим элементам), что препятствует врезанию долота в стенку ствола скважины и перемещению мгновенного центра вращения бурового долота.

Режущие элементы 8, 14 располагают так, чтобы заставить вектор Fi результирующей неуравновешенной силы иметь модуль и направление, которые будут удерживать опорное средство в контакте со стенкой ствола скважины во время бурения и которые позволяют избежать создания сил трения или резания, вызывающих врезание долота в стенку ствола или сцепление с ней и перемещение на долоте мгновенного центра вращения долота. В идеале это состояние сохранялось бы на протяжении всей работы бурового долота. Кроме того, режущие элементы располагают так, чтобы заставить вектор Fi результирующей неуравновешенной силы иметь направление равновесия. Отличительные признаки предлагаемого изобретения, состоящие в том, что режущие элементы располагают так, чтобы заставить вектор результирующей неуравновешенной силы иметь модуль и направление, удерживающие опорное средство в контакте со стенкой ствола скважины во время бурения, и заставить вектор результирующей радиальной неуравновешенной силы иметь направление равновесия, касаются статической устойчивости бурового долота.

Предлагаемое буровое долото выполняют так, чтобы точка N (для допускаемых установившихся состояний) находилась в точке, расположенной в передней части (половине) опорной поверхности 9. Эта взаимосвязь проиллюстрирована на фиг.12, где показаны передняя половина 9а и задняя половина 9b поверхности 3 скольжения, причем долото вращается, как показано стрелкой, в направлении против часовой стрелки. При таком устройстве, если буровое долото 3 встречает более твердые подземные породы или "зависает" на мгновение на стенке ствола скважины, вектор Fci переменной силы не будет перемещать вектор Fi результирующей неуравновешенной силы назад за пределы задней половины 9b поверхности 9 скольжения. Поскольку вектор Fci более изменчив, чем вектор Fri, то в предпочтительных вариантах вектор Fri для установившихся состояний больше, чем вектор Fci. Это соотношение повышает статическую и динамическую устойчивость бурового долота.

Модуль (абсолютное значение) вектора Fi результирующей неуравновешенной силы предпочтительно находится в диапазоне примерно 3-40% прилагаемой осевой нагрузки на долото. Если буровое долото предназначено для относительно низкой осевой нагрузки на долото, то вектор Fi должен быть относительно большим, и наоборот. Если буровое долото предназначено для относительно высоких частот вращения, то нужен несколько больший вектор Fi силы. При использовании относительно большого долота вектор Fi должен быть уменьшен. Разумеется, что чем больше модуль вектора Fi, тем обычно больше износ опорной поверхности 9 скольжения.

Предлагаемое буровое долото может быть дополнительно усовершенствовано путем, в частности, позиционирования режущих элементов (включая выбор формы и конструкции бурового долота), обеспечивающего возможность регулирования не только модуля и направления вектора Fi результирующей неуравновешенной силы, но и отдельных составляющих, дающих вектор Fi, т.е. вектора Fci окружной неуравновешенной силы и вектора Fri радиальной неуравновешенной силы. В частности, эксплуатационные качества бурового долота были повышены путем позиционирования режущих элементов 8, 14 так, чтобы по крайней мере один из векторов Fci и Fri был направлен в сторону опорной поверхности 9 всегда в течение времени работы долота. Дополнительную устойчивость можно обеспечить путем выполнения формы долота и позиционирования режущих элементов так, чтобы векторы Fci и Fri были приблизительно совмещены друг с другом и с вектором Fi результирующей неуравновешенной силы.

Далее режущие элементы располагают так, чтобы заставить вектор Fi результирующей неуравновешенной силы возвращаться в положение равновесия в ответ на возмущающее смещение (предпочтительно для возмущающих смещений до 0,075 дюйма, т. е. 1,9 мм). Этот отличительный признак предлагаемого изобретения касается динамической устойчивости бурового долота.

Модуль и направление вектора Fi результирующей неуравновешенной силы во время работы бурового долота изменяются. Это перемещение может быть вызвано упомянутыми выше факторами, такими как неоднородность выбуриваемых подземных грунтовых материалов. Динамическая неуравновешенность может заставить вектор Fi переместиться в направлении от опорного средства в ответ на возмущение и либо приблизиться к новому положению равновесия в направлении от опорного средства, либо стать динамически неустойчивым, и в этом случае вектор Fi может продолжать перемещаться при дальнейшем продолжении бурения.

Предлагаемое буровое долото обладает динамической устойчивостью благодаря приданию поверхности 9 скольжения размеров, достаточных для окружения вектора Fi результирующей неуравновешенной силы (или плоскости Pf действия силы), когда вектор Fi перемещается в ответ на изменения твердости подземных грунтовых материалов, и благодаря позиционированию режущих элементов, обеспечивающему сведение к минимуму изменений направления вектора Fi. Если поверхность скольжения недостаточно велика, чтобы создать это состояние, то могут иметь место обратная крутка и перекалибровка. Путем экспериментов данные изобретатели установили, что поверхность скольжения предпочтительно должна занимать более по крайней мере 20% и до 50% окружности калибровки. Согласно общему практическому правилу окружная длина (протяженно) поверхности скольжения по окружности калибровки должна соответствовать ожидаемому диапазону перемещения вектора Fi плюс до примерно 20% с той и другой стороны этого диапазона перемещения.

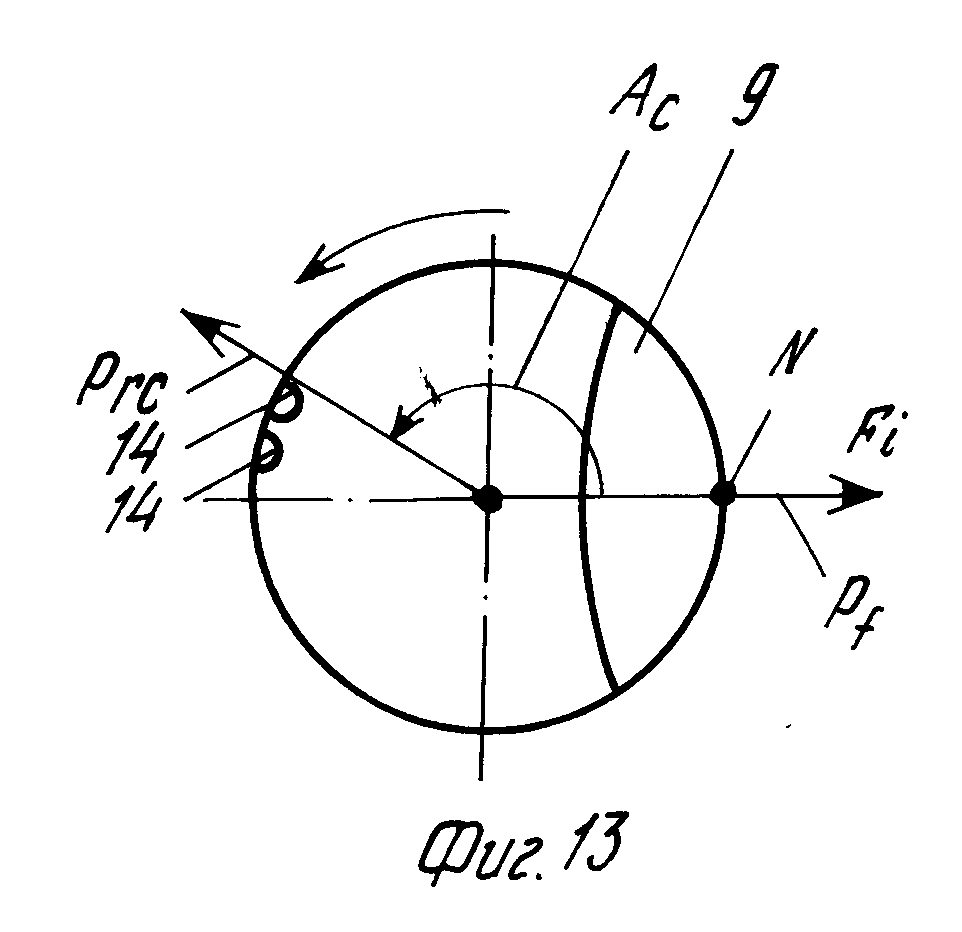

Данные изобретатели обнаружили, что размещение калибрующих режущих элементов 14 на калибрующей части долота 3 так, чтобы радиальная плоскость Prc долота, проходящая через калибрующие режущие элементы, образовывала угол Ac, равный по крайней мере 90o и не более чем 270o, с плоскостью Pf действия силы, дополнительно уменьшает перекалибровку ствола скважины и дополнительно улучшает эксплуатационные качества устройства для бурения искривленного ствола скважины. Как показано для примера на фиг.13, угол Ac нужно измерять от ближайшего к плоскости Pf действия силы калибрующего режущего элемента 14. Расположение калибрующих режущих элементов на расстоянии более чем 90o и менее чем 270o от плоскости Pf, удаляет от калибрующих режущих элементов 14 составляющие вектора Fi результирующей неуравновешенной силы, которые вдавливают калибрующие режущие элементы в стенку ствола скважины, и тем самым уменьшает перекалибровку. Угол Ac предпочтительно составляет примерно 180o, при этом калибрующий(ие) режущий(ие) элемент(ы) 14 располагают на калибрующей части 5 бурового долота 3 напротив пересечения плоскости Pf действия силы с опорной поверхностью 9 скольжения для того, чтобы максимально увеличить составляющую вектора Fi, действующую на калибрующие режущие элементы 14, которая смещает калибрующие режущие элементы 14 в направлении от стенки 10 ствола скважины.

Как показан в примере на фиг.12, вектор Fi результирующей неуравновешенной силы и, следовательно, плоскость Pf действия силы перемещаются в круговом направлении относительно калибрующей части 5 бурового долота 3 в ответ на нарушение нормальной работы устройства для бурения по кривой во время бурения. В дальнейшем в соответствии с предпочтительным вариантом осуществления предлагаемого изобретения, показанном в качестве примера на фиг.12, режущие элементы 8, 14 располагают так, чтобы заставить плоскость Pf действия силы остаться в пределах дуги 19 для плоскости на окружности калибрующей части 5. Дуга 19 для плоскости действия силы, как показано, имеет радиальные границы 19а, 19b на каждом окружном конце дуги 19. Калибрующие режущие элементы 14 предпочтительно располагают в пределах дуги 20 калибрующего резания на калибрующей части. Дуга 20 калибрующего резания имеет, как показано, радиальные границы 20а, 20b на каждом окружном конце дуги 20. Угол Ac между соседними границами 19а, 20а; 19b, 20b дуг 19, 20 предпочтительно делают более 90o и менее 270o для того, чтобы удалить составляющие вектора Fi результирующей неуравновешенной силы от калибрующих режущих элементов 14 и с дуги 20 калибрующего резания, которые (составляющие) вдавливали бы калибрующие режущие элементы в стенку 10 ствола скважины. В частности, дугу 20 калибрующего резания располагают на калибрующей части диаметрально противоположно дуге 19 для плоскости действия силы. Кроме того, режущие элементы 8, 14 предпочтительно выбирают и располагают так, чтобы дуга 19 для плоскости действия силы находилась в пределах опорной поверхности 9 скольжения для того, чтобы максимально увеличить статическую и динамическую устойчивости бурового долота 3.

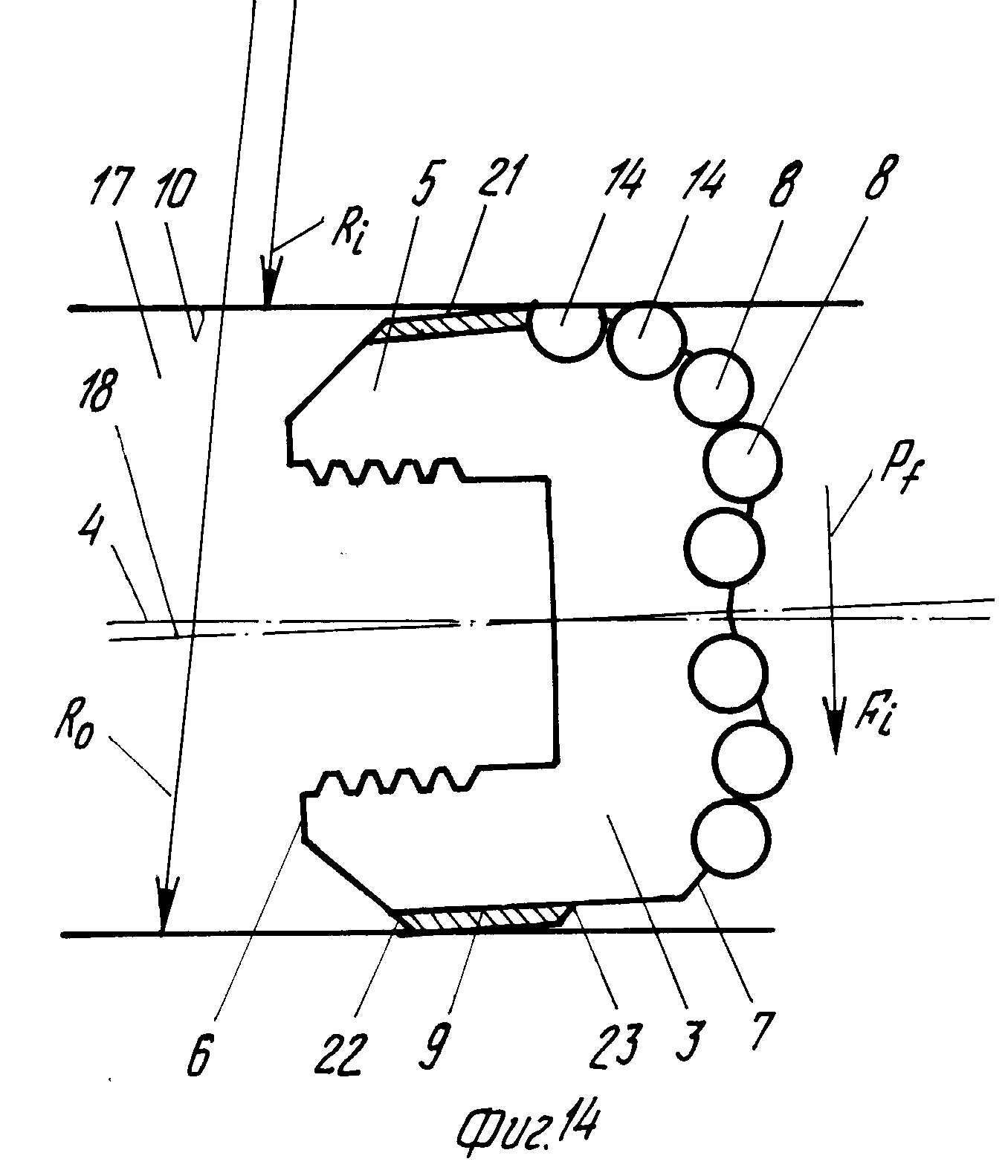

Кроме того, как показано на фиг.14 и 15, поверхность 9 скольжения может быть расположена с обеспечением возможности введения калибрующего(их) режущего(их) элемента(ов) 14 в режущий контакт со стенкой 10 ствола скважины, когда калибрующий режущий элемент 14 примерно совпадает в осевом направлении с внутренним радиусом Ri искривленного ствола 17 скважины (как показано для примера на фиг.14), для того, чтобы повысить способность устройства бурить искривленный ствол скважины. Поверхность 9 скольжения предпочтительно располагают на калибрующей части 5 бурового долота 3 примерно напротив калибрующего режущего элемента 14, т.е. на диаметрально противоположной стороне калибрующей части 5, как показано на фиг.14 и 15. Поверхность 9 скольжения выполняют, располагают и профилируют так, чтобы использовать наклон (угол расположения) оси 4 долота относительно оси 18 ствола скважины и переместить вбок (в поперечном направлении) долото 3 и калибрующий режущий элемент 14 в контакт со стенкой ствола с более глубоким врезанием в нее, когда калибрующий режущий элемент приблизительно совпадает в осевом направлении с внутренним радиусом Ri искривленного ствола 10 скважины, чем при использовании одного только наклона оси долота. При перемещении режущих элементов 14 в контакт с внутренним радиусом Ri ствола 10 с более глубоким врезанием долото немного перерезает (излишне режет) внутренний радиус, что заставляет долото и устройство перемещаться в направлении к внутреннему радиусу и тем самым повышает способность предлагаемого устройства к созданию искривленного ствола 10 скважины.

Как показано в качестве примера на фиг.14 и 15, предлагается также свободная от режущих элементов прокладка резца 21, которая может быть расположена на калибрующей части 5 бурового долота 3 между калибрующим(и) режущим(и) элементом(ами) 14 и базовой частью 6 долота. Прокладка 21 предпочтительно отходит радиально от долота на меньшее, чем калибрующий режущий элемент 14, расстояние, в результате чего калибрующий режущий элемент 14 режет стенку 10 ствола, а прокладка 21 нет. Прокладку 21 конструируют, располагают и профилируют так, чтобы она взаимодействовала с поверхностью 9 скольжения при использовании наклона оси 4 долота для перемещения (смещения) калибрующих режущих элементов в обеспечивающий поперечное врезание контакт с внутренним радиусом Ri ствола скважины и устранения смещения с поперечным врезанием, когда калибрующие режущие элементы 14 не находятся вблизи внутреннего радиуса. Прокладка резца 21 может быть выполнена за одно целое с калибрующей частью 5 долота 3, то есть калибрующая часть 5 долота 3 может быть так профилирована или образована и радиальное выступание калибрующих элементов 14 от калибрующей части 5 так отрегулировано, чтобы обеспечить описанные здесь функции прокладки 21. В варианте, показанном на фиг.14 и 15, прокладка 21 представляет собой упрочненную подушку, присоединенную к калибрующей части 5.

Предпочтительная поверхность 9 скольжения имеет задний (по ходу ствола) конец 22 вблизи базовой части 6 бурового долота и передний (по ходу ствола) конец 23 вблизи лобовой части 7 бурового долота. Калибрующий режущий элемент 14 предпочтительно располагают ближе к лобовой части 7, чем передний конец 23 поверхности 9 скольжения, в результате чего калибрующий режущий элемент 14 режет стенку ствола скважины, а поверхность 9 скольжения нет. Передний конец поверхности скольжения должен быть дальше от лобовой части 7, чем передняя кромка каждого калибрующего режущего элемента 14. Является предпочтительным конструировать и располагать поверхность 9 скольжения и прокладку резца 21 так, чтобы избежать создания каких-либо кромок или поверхностей, которые могли бы врезаться в стенку 10 ствола скважины и в результате этого перекалибровывать ствол 17 и ускорять обратную крутку бурового долота 3. Поверхности 9 скольжения и прокладки 21 предпочтительно придают приблизительно такую же форму в круговом измерении, как у калибрующей части 5 долота, на которой их соответственно располагают. Поверхность 9 скольжения и прокладка 21 могут быть спрофилированы в осевом (продольном) измерении так, чтобы они сопрягались с радиусом кривизны искривленного ствола 17 скважины.

Вектор Fi неуравновешенной силы (или плоскость Pf действия силы) предпочтительно направляют так, чтобы он (она) проходили через поверхность 9 скольжения в пределах дуги 19 (фиг.12) для плоскости действия силы приблизительно напротив калибрующего(их) режущего(их) элемента(ов) 14, как показано на фиг.14 и 15. Таким образом, как показано на фиг.14, когда калибрующий режущий элемент 14 проходит по верхней части или внутреннему радиусу Ri ствола скважины, вектор Fi результирующей неуравновешенной силы направляют так, чтобы прижать поверхность 9 скольжения к наружному радиусу Ro ствола 17 скважины, причем предпочтительную поверхность 9 скольжения конструируют и располагают так, чтобы она поддерживала долото 3 и взаимодействовала с наклонной осью 4 долота 3 в перемещении (боковом смещении) калибрующего режущего элемента 14 в контакт с внутренним радиусом R ствола 17 скважины. В этот же самый момент нет никаких калибрующих режущих элементов 14 в плоскости Pf действия силы на поверхности 9 скольжения, которые бы резали наружный радиус Ro ствола скважины.

Когда буровое долото 3 поворачивается так, что калибрующий(ие) режущий(ие) элемент(ы) 14 или дуга 20 резания не находится(ятся) вблизи внутреннего радиуса Ro ствола 17 скважины (и на внутреннем радиусе угла оси 4 долота с осью 18 ствола), предпочтительная поверхность 9 скольжения, взаимодействуя с углом наклона оси 4 долота, устраняет перемещение, которое смещает калибрующий режущий элемент 14 в происходящий с врезанием контакт с внутренним радиусом Ri. Эти функции и свойство наиболее резко выражены, когда калибрующий режущий элемент 14 находится вблизи наружного радиуса Ro ствола скважины. Как показано на фиг.15, когда буровое долото 3 повернуто так, что калибрующий режущий элемент 14 находится вблизи наружного радиуса Ro ствола 17 скважины, плоскость Pf действия результирующей неуравновешенной силы Fi будет направлена через поверхность 9 скольжения, которая будет находиться вблизи внутреннего радиуса Ri ствола 17 скважины. Поскольку результирующая неуравновешенная сила Fi предпочтительно намного больше по величине, чем масса устройства для бурения искривленного ствола, то результирующая неуравновешенная сила Fi смещает буровое долото 3 прочь от наружного радиуса ствола 17 и тем самым максимально уменьшает резание на наружном радиусе Ro ствола 17 скважины. В предпочтительном варианте, показанном на фиг.14 и 15, когда калибрующий(ие) режущий(ие) элемент(ы) 14 не находятся вблизи внутреннего радиуса Ri, не должно быть боковых сил, действующих на калибрующий режущий элемент 14, чтобы отжать его в направлении к стенке 10 ствола скважины, и, следовательно, калибрующий режущий элемент 14 должен резать калибровочный радиус Rq и калиброванный ствол скважины, когда он поворачивается вокруг иных, чем внутренний радиус Ri, участков ствола скважины.

В устройстве для бурения искривленного ствола скважины при создании неуравновешенной силы поверхность скольжения 9 и калибрующий(ие) режущий(ие) элемент(ы) 14, взаимодействуя, убирают составляющие вектора Fi неуравновешенной силы с калибрующих режущих элементов 14, которые бы (составляющие) вдавливали в радиальном (поперечном) направлении калибрующие режущие элементы 14 в стенку 10 ствола скважины, смещают в поперечном направлении калибрующие режущие элементы в происходящий с врезанием контакт со стенкой 10 ствола, когда калибрующие режущие элементы 14 находятся вблизи внутреннего радиуса Ri ствола скважины, и устраняют боковое смещение, когда калибрующие режущие элементы 14 не находятся вблизи внутреннего радиуса Ri. Не использование расширителя в качестве точки опоры для отжатия долота с использованием рычажного действия к внутреннему радиусу искривленного ствола 17, а предлагаемое изобретение направляет долото в требуемую сторону, использует относительное позиционирование режущих элементов 8, 14 и результирующей неуравновешенной силы Fi для регулирования калибрующего резания, уменьшения перекалибровки и повышения способности устройства бурить искривленный ствол скважины и использует результирующую неуравновешенную силу Fi и поверхность 9 скольжения для передачи без резания боковых сил в долоте к стенке ствола скважины с эффективным использованием стенки 10 ствола в качестве опорной поверхности для калибрующей части 5 долота 3.

Если буровое долото работает с высокой частотой вращения, например 500 об/мин или больше, вектор Fi результирующей неуравновешенной силы будет иметь значительную динамическую составляющую, связанную с центробежными силами. В таком варианте модуль (абсолютное значение) вектора Fi может быть увеличен путем выполнения долота так, чтобы часть свободной от режущих элементов области имела первую плотность, а части долота, иные, чем область, свободная от режущих элементов, имели вторую плотность, отличную от первой плотности. Аналогичный результат может быть достигнут путем выполнения бурового долота так, чтобы опорная поверхность 9 имела первую плотность, а части долота, иные, чем опорная поверхность 9, имели вторую плотность, отличную от первой плотности. Такое долото предпочтительно может быть выполнено так, чтобы оно имело большую массу на его стороне, соседней с опорной поверхностью, в результате чего центробежные силы будут прижимать опорную поверхность 9 к стойке ствола скважины. Асимметричное распределение массы во вращающемся теле создает силу, которая может способствовать результирующей неуравновешенной силе.

Для бурения искривленного ствола 17 скважины необходимо инициировать и поддерживать отклонение оси 4 бурового долота относительно продольной оси 18 ствола 17 и регулировать азимутальное направление отклонения в стволе 17.

Как показано в примере на фиг.16 и 17, устройство для бурения искривленного ствола скважины содержит оправку 24, установленную с возможностью вращения в корпусе 25. Оправка 24 имеет задний (верхний по ходу ствола) конец 26, передний (нижний по ходу ствола) конец 27, продольную ось (ось вращения) 28 и канал 29 для жидкости. Корпус 25 имеет задний (верхний по ходу ствола) конец 30, передний (нижний по ходу ствола) конец 31, продольную ось 32 и канал 33, проходящий через задний и передний концы 30, 31. Канал 33 может проходить сквозь корпус под углом к оси 32 корпуса, что обеспечит наклон оси вращения оправки 24 относительно оси 32 корпуса.

Корпус содержит средство сцепления со стволом скважины для предотвращения вращения корпуса вместе с оправкой 24 во время бурения. Средством сцепления со стволом могут служить любого типа шипы, лопасти, проволоковидные или щетковидные элементы или другие устройства создания трения, которые, сцепляясь со стенкой 10 ствола скважины, препятствуют вращению корпуса 25 при вращении бурового долота 3, бурильной колонны 2 и оправки 24 во время бурения (обычно в направлении по часовой стрелке, если смотреть сверху ствола 17 скважины), и которые позволяют вращение корпуса 25 с оправкой 14 при вращении оправки в противоположном направлении (обычно в направлении против часовой стрелки). Как показано в примере на фиг.17, средство сцепления со стволом скважины предпочтительно представляет собой несколько лопастей 34, распределенных по окружности корпуса и проходящих в осевом направлении корпуса 25. Лопасти 34 предпочтительно вводят в сцепление со стенкой 10 ствола скважины посредством пружин 35.

На фиг. 18 показан альтернативный вариант средства сцепления со стволом скважины, в котором одна из подпружиненных лопастей 34 заменена неподвижно закрепленной лопастью 36. Неподвижная лопасть 36 имеет проходящую в осевом направлении острую кромку 37, которая вместе с корпусом 25 образует диаметр, немного превышающий ожидаемый диаметр ствола 17 скважины. Острая кромка 37, врезаясь в стенку 10 ствола, помогает предотвращать вращение корпуса 25 вместе с оправкой 24, для того, чтобы сохранить положение поворота устройства в стволе 17 скважины. При использовании неподвижной лопасти 36 корпус 25 может быть перемещен в ту часть ствола, которая имеет больший диаметр, чем диаметр, образуемый неподвижной лопастью 36, когда требуется повернуть корпус 25 вместе с оправкой 24.

Средство сцепления со стволом скважины, содержащее подпружиненные лопасти 34 и неподвижную лопасть 36, может быть размещено в любом месте по окружности корпуса, но предпочтительно его размещают так, чтобы оно не воспринимало осевую нагрузку на долото и не передавало осевую нагрузку на долото к корпусу 25, по причинам, которые будут описаны ниже. Расстояние, на которое средство сцепления со стволом, в частности неподвижная лопасть 37, отходит в радиальном направлении от корпуса 25, и продольный профиль крайней наружной поверхности средства сцепления со стволом могут быть выбраны так, чтобы способствовать направлению устройства для бурения искривленной скважины, например, часть средства сцепления со стволом, которая контактирует со стенкой 10 ствола, может быть отпрофилирована или изогнута в соответствии с требуемой кривизной ствола скважины.

Альтернативные варианты средства сцепления со стволом скважины включают задание наружного диаметра корпуса так, чтобы он был немного меньше ожидаемого диаметра ствола скважины, и обеспечение прохождения оправки 24 сквозь корпус 25 под углом (наклоном) к оси 32 корпуса, достаточным для того, чтобы эксцентричность корпуса 25 относительно оси 28 вращения оправки 24 заставляла корпус 25 входить в контакт со стенкой 10 ствола скважины при попытке корпуса повернуться. Такой контакт может служить для предотвращения вращения корпуса 25 вместе с оправкой 24. В таком варианте буровое долото перед началом бурения должно быть нагружено, т.е. должна быть приложена осевая нагрузка на долото для гарантирования того, что контактное кольцо 11 находится в контакте со стенкой 10 ствола скважины и что ось 28 вращения оправки 24 наклонена относительно оси 18 ствола.

Как показано в примере на фиг.17, предлагаемое устройство содержит также средство 37 сцепления с оправкой для вращения корпуса 25 вместе с оправкой 24, когда оправку 24 вращают в направлении, противоположном направлению бурения (обычно в направлении против часовой стрелки, если смотреть сверху ствола скважины). Средство 37 сцепления с оправкой обеспечивает поворотную ориентацию корпуса 25 в стволе 17 скважины. Средство 37 сцепления с оправкой предпочтительно представляет собой храповой механизм, механизм типа обгонной муфты или тому подобный механизм, который позволяет оправке 24 вращаться относительно корпуса 25 в одном направлении, но вращает корпус 25 вместе с оправкой 24 при вращении оправки в противоположном направлении. В предпочтительном варианте средство 37 сцепления с оправкой содержит выемку 38 в оправке 24 и собачку 39, приводимую в движение посредством пружины 40. Собачка 39 присоединена к внутренней поверхности корпуса 25. Выемку 38 профилируют так и собачку 39 устанавливают посредством пружины 40 в такое положение, чтобы собачка 39 заскакивала в выемку 38 при вращении оправки в направлении против часовой стрелки и чтобы собачка 39 не входила в выемку 38 при вращении оправки 24 в направлении по часовой стрелке.

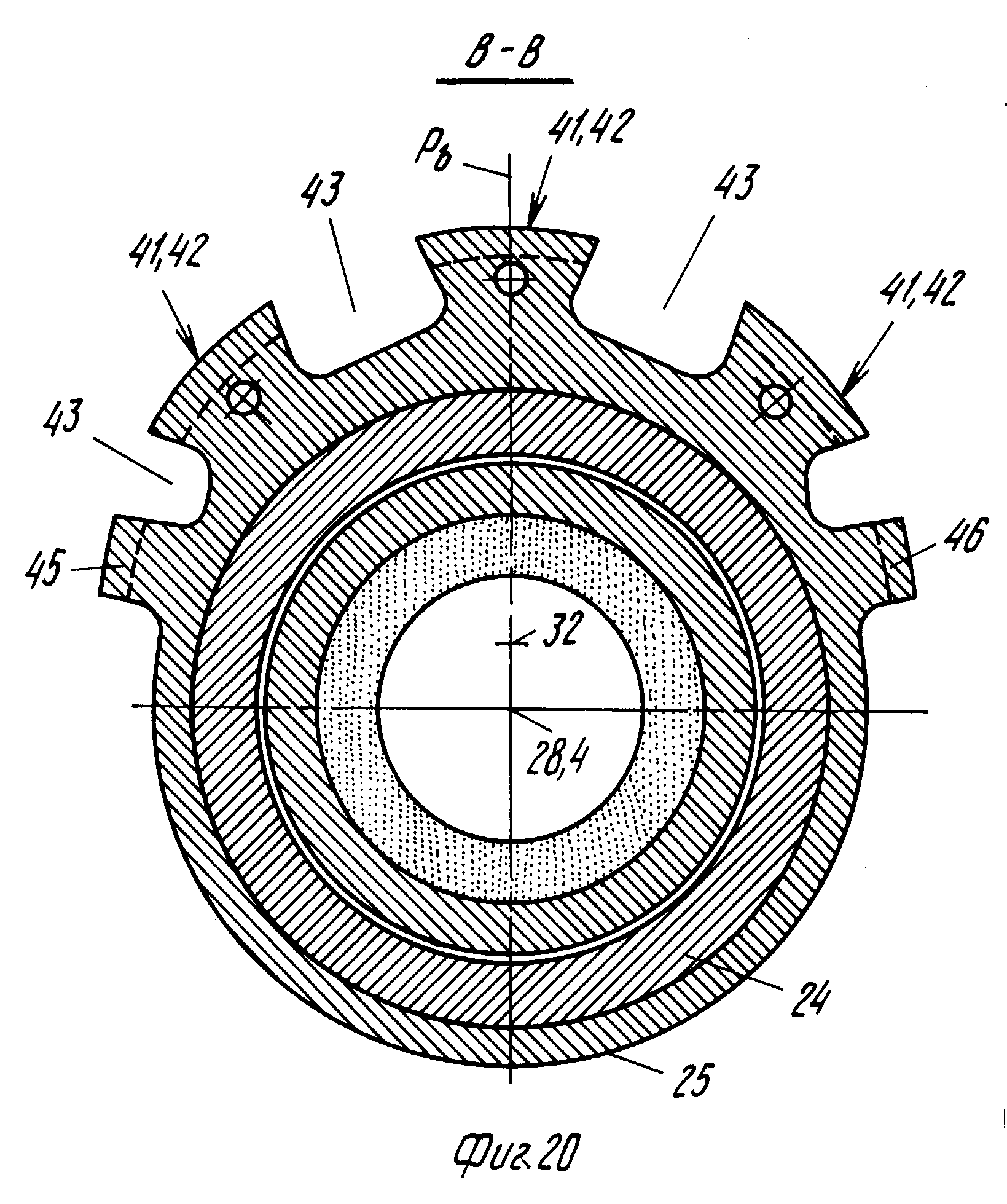

Как показано в примере на фиг.16, 19, 20, корпус содержит также средство 41 регулирования угла для предотвращения увеличения величины отклонения выше заданного значения и уменьшения этой величины ниже заданного значения. Средство 41 регулирования угла является механизмом, который способствует регулированию радиуса кривизны искривленного ствола 17 скважины. В предпочтительном варианте средство 41 регулирования угла содержит задний (верхний по ходу ствола) дефлектор 42, отходящий в радиальном направлении от наружной поверхности вблизи заднего конца корпуса 25. Задний дефлектор 42 вводят в отклоняющий контакт со стенкой 10 ствола скважины для того, чтобы создать отклонение и воспрепятствовать уменьшению величины отклонения ниже заданного значения (и увеличению радиуса Rc кривизны выше заданного значения). Радиальное протяжение заднего дефлектора может быть выбрано таким, чтобы задний конец средства направления кривой и оправка 24 отклонялись на требуемую минимальную величину. Задний дефлектор 42 определяет внутренний радиус отклонения и мгновенный внутренний радиус Ri искривленного ствола во время его бурения. Как лучше всего показано на фиг.20, предпочтительный задний дефлектор 42 отходит от одной стороны корпуса 25 в одном радиальном направлении, что обеспечивает возможность отклонения корпуса и бурильной колонны 2 в противоположном направлении. Задний дефлектор 42 может иметь одно или несколько ребер, которые образуют каналы 43. Каналы 43 обеспечивают возможность протекания бурового раствора мимо заднего дефлектора 42 и корпуса 25. В круговом направлении задний дефлектор 42 предпочтительно профилируют так, чтобы он соответствовал окружности ствола 17 скважины, как показано в качестве примера на фиг.20.

Как показано в качестве примера на фиг.19, предпочтительное средство 41 регулирования угла дополнительно содержит передний (нижний по ходу ствола) дефлектор 44, который отходит от одной стороны наружной поверхности вблизи переднего конца 31 корпуса 25 в радиальной плоскости или плоскостях, приблизительно совпадающей (их) с задним дефлектором 42. Переднему дефлектору 44 должны быть заданы размеры, обеспечивающие возможность введения его в отклоняющий контакт со стенкой 10 ствола скважины для предотвращения увеличения величины отклонения сверх заданного значения. Если величина отклонения становится слишком большой, передний дефлектор 44 входит в контакт с внутренним радиусом Ri ствола 17 скважины и предотвращает дальнейшее увеличение отклонения (и уменьшение радиуса Rc кривизны). Это может иметь важное значение, когда устройство для бурения искривленного ствола проходит из слоя более твердых подземных материалов в более мягкий ствол и в этот момент стремится начать быстрое увеличение отклонения и уменьшение радиуса кривизны искривленного ствола 17 скважины. При нормальных условиях бурения по кривой предпочтительный передний дефлектор 44 не входит в контакт со стенкой 10 ствола скважины. Передний дефлектор 44 может содержать одно или несколько ребер, которые образуют каналы 43'. Каналы 43' обеспечивают возможность протекания бурового раствора мимо переднего дефлектора 44 и корпуса 25.

Как показано в качестве примера на фиг.1, 19 и 20, предпочтительное средство 1 направления кривой дополнительно обеспечивает ограничение бокового движения корпуса 25, оправки 24 и бурового долота 3 в стволе 17 скважины для того, чтобы удержать ось 28 вращения оправки 24 и продольную ось 4 долота 3 приблизительно в плоскости Pb, образованной искривленным стволом скважины во время бурения. В предпочтительном варианте этот признак обеспечивают путем задания размеров отходящих вбок ребер 45, 46 так, чтобы они образовывали диаметр, немного меньший, чем диаметр, образуемый калибровочным радиусом Rq бурового долота 3. Ребра 45, 46 ограничивают поперечное движение устройства (по отношению к плоскости Pb) в стволе скважины и помогают устройству регулировать азимутальное направление бурения и искривленного ствола, в результате чего искривленный ствол 17 скважины остается в одной плоскости Pb.

Как показано в примере на фиг.2, ось 28 вращения оправки 24 может быть наклонена относительно продольной оси 32 корпуса 25. Величина (угол) наклона между осью 28 оправки и осью 32 корпуса может быть выбрана (или отрегулирована) в сочетании с заданием размеров заднего и переднего дефлекторов 42, 44 так, чтобы способствовать регулированию величины отклонения и радиуса Rc кривизны искривленного ствола, разбуриваемого посредством устройства для бурения искривленного ствола.

Как показано в примере на фиг.16, корпус 25 дополнительно содержит заднюю (верхнюю по ходу ствола) втулку 47 и переднюю (нижнюю по ходу ствола) втулку 48. Заднюю и переднюю втулки 47, 48 предпочтительно выполняют и располагают так, чтобы корпус 25 не контактировал с оправкой 24, кроме как через втулки 47, 48, для уменьшения износа и трения. Кроме того, предпочтительные заднюю и переднюю втулки устанавливают между корпусом и оправкой на заднем и переднем концах 30, 32 корпуса 25, соответственно, для того, чтобы облегчить удаление и замену втулок 47, 48, а также удаление и замену корпуса 25 на оправке 24.

Предпочтительное устройство для бурения искривленного ствола скважины также имеет заднее удерживающее кольцо 49, присоединяемое к оправке 24 у заднего конца 30 корпуса 25 для удержания корпуса 25 на оправке 24, и переднее удерживающее кольцо 50, присоединяемое к оправке 24 у переднего конца 31 корпуса 25 для удержания корпуса 25 на оправке 24. Одно из удерживающих колец 49, 50 предпочтительно выполняют за одно целое с оправкой 24, а другое из удерживающих колец 49, 50 может быть соединено с оправкой 24 с возможностью его снятия для того, чтобы облегчить удаление и замену втулок 47, 48 и удаление и замену корпуса 25 на оправке 24. В предпочтительном варианте, показанном на фиг. 16, заднее удерживающее кольцо 49 снабжено резьбой для соединения с задним концом оправки 24. В предпочтительном варианте, показанном на фиг.21, переднее удерживающее кольцо 50 снабжено резьбой для соединения с передним концом 27 оправки 24.

В предпочтительном варианте осуществления предлагаемого изобретения, как показано на фиг.16, задняя втулка 47 имеет радиальный кольцевой выступ 51, расположенный между задним концом 30 корпуса 25 и задним удерживающим кольцом 49, и осевой кольцевой выступ 52, расположенный между внутренней поверхностью корпуса 25 и оправкой 24. Аналогичным образом передняя втулка 48 имеет радиальный кольцевой выступ 53, расположенный между передним концом 31 корпуса 25 и передним удерживающим кольцом 50, и осевой кольцевой выступ 54, расположенный между внутренней поверхностью корпуса 25 и оправкой 24. Радиальные кольцевые выступы 51, 53 предпочтительно выполняют за одно целое с соответствующими осевыми кольцевыми выступами 52, 54. Радиальные кольцевые выступы 51, 53 воспринимают осевую нагрузку, оказываемую на корпус 25 бурильной колонной 2 и оправкой 24, а осевые кольцевые выступы 52, 53 отделяют корпус 25 от оправки 24 и воспринимают боковые (радиальные) усилия между оправкой 24 и корпусом 25. В соответствии с предпочтительным вариантом втулки 47, 48 запрессовывают в корпус 25. Втулки 47, 48 предпочтительно изготавливают из алюминиевой бронзы или подобных износостойких материалов низкого трения. Между задним и передним удерживающим кольцом 49, 50 и соответственной втулкой 47, 48 может быть установлено средство 55 сигнализации.

Как показано в примерах на фиг.16 и 19, предлагаемое устройство дополнительно содержит средство 55 сигнализации для генерирования передаваемого сигнала, когда корпус 25 находится в заданном положении поворота относительно оправки 24 для того, чтобы контролировать положение поворота корпуса 25 в стволе 17 скважины с поверхности земли или другого удаленного места. Средство 55 сигнализации содержит сигнальное кольцо 56, съемно присоединяемое к корпусу 25, и втулку 57 сигнального кольца, расположенную между сигнальным кольцом 56 и оправкой 24, для того, чтобы облегчить вращение оправки 24 относительно сигнального кольца 56. Как лучше всего показано на фиг.19, сигнальное кольцо 56 и втулка 57 охватывают оправку 24. В сигнальном кольце и втулке предусмотрено отверстие 58, а в оправке 24 предусмотрено отверстие 59. Отверстия 58, 59 расположены так, что они радиально совпадают по крайней мере один раз за каждый оборот оправки 24 относительно корпуса 25. При вращении оправки 24 в сигнальном кольце 56 каждый раз при совмещении отверстий 58, 59 возникает импульс давления, т.е. жидкость и давление имеют возможность выйти из канала 29 оправки через отверстия 58, 59 в ствол 17 скважины. Выходящая жидкость создает импульс давления, который передается через буровой раствор в бурильной колонне на поверхность земли, где он может быть зарегистрирован.

Путем установки относительных положений средства 41 регулирования угла, средства 37 сцепления с оправкой и отверстия 58 сигнального кольца на корпусе 25 можно регулировать и контролировать поворотную ориентацию корпуса 25 и отклонение в стволе 17 скважины. Поскольку (в варианте, показанном на фиг. 16) задний дефлектор 42 определяет азимутальное направление отклонения относительно продольной оси ствола скважины и, следовательно, определяет плоскость Pb искривленного ствола 17 (как и передний дефлектор 44 на фиг.21), то предпочтительно устанавливают и фиксируют окружное положение отверстия 58 сигнального кольца на корпусе 25 относительно заднего дефлектора 42 (переднего дефлектора на фиг.21). Таким образом, азимутальное направление отклонения в стволе 17 скважины можно контролировать (после установки начального положения поворота заднего дефлектора в стволе путем маркшейдерской съемки с опусканием инструмента на тросе или другими известными способами) путем контроля появления импульсов давления. Выемка 48 и собачка 39 предпочтительно радиально совмещаются одновременно с радиальным совмещением отверстий 58, 59 и, когда имеет место импульс давления и продолжается сопутствующее понижение давления, выемка 38 и собачка 39 сцеплены с возможностью поворота корпуса 25 вместе с оправкой 24, так что поворотное положение заднего дефлектора 42 (переднего дефлектора на фиг.21) в стволе 17 скважины может быть изменено (после того, как оно уже было первоначально установлено путем маркшейдерской съемки или т. п. ) без необходимости дополнительной съемки.

Сигнальное кольцо 56 может быть выполнено за одно целое с корпусом 25. В соответствии с предпочтительным вариантом сигнальное кольцо может быть присоединено к корпусу 25 с возможностью снятия для облегчения технического обслуживания и текущего ремонта. Ожидается, что сигнальное кольцо 56 и втулка 57 сигнального кольца потребуют большего обслуживания, чем остальная часть корпуса 25. В соответствии с более предпочтительным вариантом сигнальное кольцо 56 может быть присоединено к заднему концу 30 (фиг.21) или переднему концу 31 (фиг.16) корпуса 25 с возможностью снятия с тем, чтобы облегчить также удаление и замену сигнального кольца 56 и втулки 57 сигнального кольца. В предпочтительном варианте, показанном на фиг.16, сигнальное кольцо 56 расположено между передней втулкой 48 и передним удерживающим кольцом 50. Втулка 57 сигнального кольца имеет радиальный кольцевой выступ 60 для восприятия осевых нагрузок между сигнальным кольцом 56 и передним удерживающим кольцом 50, а также осевой кольцевой выступ 61 для восприятия радиальных и боковых нагрузок между оправкой 24 и сигнальным кольцом 56. Радиальный кольцевой выступ 53 передней втулки 48 воспринимает осевые нагрузки между сигнальным кольцом 56 и корпусом 25.

В образце сигнального кольца 56 втулку 57 запрессовывают в сигнальное кольцо 56 и затем механически обрабатывают до требуемой толщины втулки. Этот способ изготовления принят для устранения проблем образования складок и разрушения материала втулки (в частности, в осевом кольцевом выступе 61), что может произойти при попытке запрессовать втулку требуемой рабочей толщины непосредственно в сигнальные кольца, используемые с оправками уменьшенных диаметров, в частности диаметров менее четырех дюймов (101,6 мм). Втулку 57 сигнального кольца предпочтительно изготавливают из того же самого материала, что и заднюю и переднюю втулки 47, 48.

Как показано на фиг. 2, бурильная колонна 2 создает во время бурения осевую силу Fa, действующую по вектору осевой силы. Вектор осевой силы обычно совпадает с продольной осью 62 бурильной колонны и проходит по ней. Отклонение бурильной колонны 2 создает продольную составляющую Fba и радиальную составляющую Fra осевой силы Fa. Продольная составляющая Fba направлена по продольному вектору, проходящему по продольной оси (оси вращения) 28 оправки 24 и продольной оси 4 долота. Радиальная составляющая Fra направлена по радиальному вектору в сторону наружного радиуса Ro искривленного ствола 17 скважины. Для контактирования со стенкой 10 ствола скважины и восприятия радиальной составляющей Fra на стенке ствола во время бурения предлагается контактное кольцо 11. Контактное кольцо 11 предпочтительно устанавливают на заднем конце 26 или переднем конце 27 оправки 24 или вблизи этого конца с возможностью вращения с ним.

В предпочтительном варианте осуществления предлагаемого изобретения, как показано в примере на фиг.2, контактное кольцо 11 может быть установлено на наружной поверхности заднего конца 26 или переднего конца 27 оправки 24 и охватывать эту поверхность. Контактное кольцо 11 предпочтительно имеет гладкую износостойкую поверхность 63 скольжения для контактирования со скольжением со стенкой 10 ствола скважины во время бурения. Поверхность 63 скольжения контактного кольца предпочтительно изготавливают из тех же самых материалов, что и опорную поверхность 9 скольжения. Предпочтительная поверхность 63 скольжения имеет достаточную площадь для того, чтобы величина радиальной составляющей Fra осевой силы Fa, действующей на поверхность 63 скольжения, была меньше предела прочности при сжатии подземных материалов стенки 10 ствола скважины и, следовательно, контактное кольцо 11 не врезалось в стенку 10 ствола, ибо в противном случае это создало бы опасность для создающей кривую конструкции устройства и опасность перекалибровки ствола 17 скважины.

Кроме восприятия радиальной составляющей Fra силы на стенке 10 ствола скважины контактное кольцо 11 (вместе с буровым долотом 3) передает все радиальные и боковые силы, создаваемые в устройстве для бурения искривленного ствола скважины, к стенке 10 ствола скважины. Контактное кольцо 11 также выполняет несколько других важных функций. Например, оно снимает с корпуса 25 радиальную составляющую Fra, что исключает наличие одной единственной точки износа в невращающемся корпусе и обеспечивает возможность изготовления корпуса 25 и втулок 47, 48 из материала более тонкого профиля, что в свою очередь позволяет изготавливать оправку 24 из материалов более толстого профиля, обеспечивая тем самым конструктивную целостность бурильной колонны 2, когда оправка проходит сквозь корпус 25; оно обеспечивает контакт вращения со стенкой 10 ствола скважины, тем самым распределяя износ по относительно подвижным участкам поверхности контактного кольца 11 и стенки 10 ствола; и оно обеспечивает контакт в фиксированном месте на устройстве, что используют в вычислении и задании радиуса Rc кривизны искривленного ствола 27 скважины.

Благодаря фиксации

положения контактного кольца 11 на устройстве, оно может быть сконструировано и изготовлено с обеспечением возможности бурения искривленного ствола 17 скважины, имеющего более предсказуемый и

постоянный радиус Rc кривизны. Это можно видеть, обратившись к примеру, показанному на фиг.19, и к следующему уравнению:

где L расстояние между крайней нижней режущей кромкой крайнего нижнего калибрующего резца 14 и задним концом поверхности 63 скольжения контактного кольца 11;

d1 наружный диаметр бурового долота 3;

d2 наружный диаметр контактного кольца 11.

Как видно из уравнения, чем точнее будет определено расстояние L, тем точнее может быть предсказан радиус кривизны ствола cкважины. Уравнение также показывает, что путем изменения размеров L, d1 и d2 можно легко и предсказуемо изменять радиус кривизны. Например, делая наружный диаметр d1 контактного кольца 11 больше, можно увеличить радиус Rc кривизны. Аналогичным образом, путем увеличения или уменьшения расстояния L радиус кривизны может быть соответственно увеличен или уменьшен прямо пропорционально изменению в квадрате длины L.

В предпочтительном варианте контактное кольцо 11 устанавливают на заднем конце 26 оправки 24 с возможностью контактирования со стенкой 10 ствола скважины и восприятия радиальной составляющей Fra осевой силы Fa на стенке 10 ствола во время бурения. Контактное кольцо 11 предпочтительно устанавливают, как показано в примере на фиг.16, на наружной поверхности заднего удерживающего кольца 49. В альтернативном варианте, показанном на фиг.21, контактное кольцо 11 может быть установлено на переднем конце 27 оправки 24.

Как показано в примере на фиг.2, отклонение бурильной колонны, создаваемое с помощью средства 1 направления кривой, будет заставлять контактное кольцо 11 прижиматься к наружному радиусу Ro искривленного ствола 17 скважины, или, если устройство используют, чтобы начать искривленный ствол 17, контактное кольцо 11 отжимают к стенке ствола, диаметрально противоположной радиальному выступу заднего дефлектора 42 от корпуса 25. Наружный диаметр d2 контактного кольца 11 предпочтительно выбирают так, чтобы контактное кольцо 11 отходило в радиальном направлении от наружной поверхности оправки 24 дальше, чем отходит наружная поверхность корпуса 25 вблизи наружного радиуса Ro ствола 17 скважины, и так, чтобы устройство имело несущий нагрузку контакт со стенкой 10 ствола на долоте 3 и контактном кольце 11, а не на корпусе 25. При выборе диаметра d2 контактного кольца 11 так, чтобы корпус 25 не контактировал с наружным радиусом Ro стенки 10 ствола скважины, корпус 25 не воспринимает радиальную составляющую Fra на стенке 10 ствола скважины.

Как показано на фиг.16 и 21, предлагаемое изобретение охватывает дистанционный элемент 64, съемно присоединяемый между буровым долотом 3 и передним концом 27 оправки 24 для изменения расстояния между долотом 3 и передним концом 27 оправки без изменения долота 3 или оправки 24. Данные изобретатели установили, что самым простым способом изменения радиуса Rc кривизны является изменение длины L и для этой цели предназначили дистанционный элемент 64. Конструкция дистанционного элемента 64 обеспечивает возможность относительно быстрого и недорогого изготовления таких элементов разной длины. Это позволяет изготавливать другие составные элементы, т.е. буровое долото, контактное кольцо 11, оправку 24, гибкое сочленение 65 и т.д. которые требуют более дорогих и требующих много времени процессов изготовления, с постоянными (одинаковыми) размерами без необходимости изготовления их на заказ.

Предлагаемое устройство может быть использовано для бурения искривленных стволов скважин, имеющих большой, средний и малый радиусы кривизны, но для бурения искривленных скважин с малым радиусом кривизны желательно модифицировать бурильную колонну вблизи устройства, т.е. желательно сделать бурильную колонну 2 вблизи устройства более гибкой, для того чтобы повысить способность устройства бурить по малому радиусу кривизны. Понятие малый радиус кривизны обычно относится к искривленному стволу скважины, имеющему радиус кривизны менее 80 футов (около 25 м).

Как показано в примере на фиг.22, предпочтительные модификации для бурения искривленного ствола, имеющего малый радиус кривизны, включают в себя присоединение гибкой (шарнирно сочленяющейся) секции 66 бурильной колонны непосредственно выше устройства для бурения по кривой. Шарнирно сочленяющаяся секция 66 предпочтительно состоит из отрезков трубы, имеющих шарнирные соединения 67, или т.п. Сочленяющаяся секция 66 позволяет бурильной колонне 2 не нарушать способности устройства бурить искривленный ствол с малым радиусом кривизны, т.е. традиционная бурильная колонна часто не имеет достаточной гибкости для проходки искривленного ствола с малым радиусом кривизны и, следовательно, может не позволить устройству бурить искривленный ствол с малым радиусом кривизны. Шарнирно сочленяющаяся секция 66 предпочтительно проходит вверх по стволу от устройства по искривленной части ствола скважины.

Вторая модификация, которая дополнительно увеличивает гибкость бурильной колонны 2 и способность предлагаемого устройства бурить искривленный ствол с малым радиусом кривизны, включает в себя добавление гибкого сочленения 65. В предпочтительном варианте гибкое сочленение 65 используют для соединения средства 1 направления кривой с бурильной колонной 2, т.е. гибкое сочленение 65 может быть присоединено между бурильной колонной 2 и задним концом 26 оправки 24 для гибкого соединения устройства с бурильной колонной 2, как показано в примере на фиг.16. Гибкое сочленение 65 может представлять собой вилочный шарнир, шарнирное трубное соединение или другой вид универсального шарнира, способного к созданию отклонения и передаче через отклонение скручивающих, осевых и растягивающих усилий. Предпочтительно используют усовершенствованное гибкое сочленение 65.

В соответствии с первым вариантом выполнения гибкого сочленения 65, как показано в примере на фиг.26, гибкое сочленение 65 содержит примерно цилиндрический корпус 68 шарового наконечника, имеющий снабженный зубьями конец 69, и примерно цилиндрический корпус 70 гнезда, имеющий снабженный зубьями конец 71. Зубчатые концы 69, 71 профилированы так, чтобы они могли быть сцеплены друг с другом с образованием шарнирного соединения (лучше всего показано в примере на фиг.26), а также могли передавать вращение и скручивающие усилия бурильной колонны 2 к буровому долоту 3. Корпус 68 содержит шаровой наконечник 72, имеющий канал 73 для жидкости. Корпус 70 содержит гнездо 74 для вмещения шарового наконечника 72 и тоже имеет канал 75 для жидкости. Предпочтительные шаровой наконечник и гнездо 72, 74 выполняют и располагают так, чтобы шаровой наконечник и гнездо 72, 74 и каналы 73, 75 для жидкости сообщались с обеспечением возможности прохождения жидкости при всех положениях гибкого сочленения 65, занимаемых им при бурении. Шаровой наконечник и гнездо 72, 74 передают сжимающие и растягивающие усилия между бурильной колонной 2 и буровым долотом 3.

Предпочтительным шаровому наконечнику 72, гнезду 74 и зубчатым концам 69, 71 назначают такие размеры, чтобы шаровой наконечник 72 входил в контакт с воспринимающей осевую нагрузку поверхностью 76 гнезда 74 до того, как войдут в контакт зубчатые концы 69, 71, когда гибкое сочленение 65 подвергнется воздействию сжимающих усилий, таких как осевая нагрузка на долото, оказываемая при бурении. Такая конструкция обеспечивает гибкость гибкого сочленения при таких сжимающих усилиях. Данные изобретатели обнаружили, что если зубчатые концы 69, 71 входят в контакт, обеспечивающий передачу осевых усилий, в частности, если части зубчатых концов 69, 71 на внутреннем радиусе отклонения в гибком сочленении 65 входят в контакт раньше, чем шаровой наконечник 72 сядет на воспринимающую осевые нагрузки поверхность 76, контакт зубчатых концов 69, 71 будет стремиться выпрямить требуемый изгиб (отклонение) в гибком сочленении 65.

Воспринимающую осевые нагрузки поверхность 76 предпочтительно образуют в несущей осевую нагрузку вставке 77, которую размещают в корпусе 70 гнезда. Несущая осевую нагрузку вставка окружает канал 75 для жидкости в корпусе 70 гнезда. Корпус 70 гнезда имеет хвостовик 78 для соединения корпуса 70 с бурильной трубой, утяжеленной бурильной трубой и т.п. В предпочтительном варианте наружная поверхность хвостовика 78 имеет наружную резьбу для соединения с внутренней резьбой в канале бурильной трубы, оправки или т.п. предпочтительная вставка 77, несущая осевую нагрузку, имеет буртик 79, который удерживает вставку 77 на месте между торцом 80 хвостовика 78 корпуса гнезда и уступом 81 в оправке 24. Предпочтительный корпус 70 гнезда содержит также воспринимающую растягивающие нагрузки поверхность 82, которая удерживает шаровой наконечник 72 в гнезде 74 при наличии растягивающих усилий между бурильной колонной 2 и буровым долотом 3, например, при подъеме бурильной колонны 2, долота 3 и устройства из ствола 17 скважины.

В предпочтительном варианте шаровой наконечник 72 образован на стержне 83, который служит для соединения шарового наконечника 72 с корпусом 68 с возможностью удаления и замены шарового наконечника 72 и стержня 83, как это сделано для несущей осевую нагрузку вставки 77 и корпуса 70 гнезда. Стержень 83 шарового наконечника имеет наружную резьбу для соединения с внутренней резьбой в корпусе 68, которым может быть бурильная труба, удлинитель (утяжеленная бурильная труба), оправка или т.п. Шаровой наконечник 72, гнездо 74 и другие составные части гибкого сочленения 65 должны быть изготовлены из материалов, подходящих для сжимающих, растягивающих, скручивающих и других усилий, оказываемых бурильной колонной 2 на устройство и долото 3 во время выполнения операций бурения.

Кроме того, в предпочтительном гибком сочленении 65 канал 73, 5 для жидкости в том из элементов (шаровом наконечнике 72 или гнезде 74), который находится по ходу ствола выше другого, имеет сопло 84 для ускорения прохождения бурового раствора, текущего через сопло 84. Канал 73, 75 для жидкости в том из элементов (шаровом наконечнике 72 или гнезде 74), который находится на передней (нижней по ходу ствола) стороне гибкого сочленения 65, имеет диффузор 85 для восстановления давления жидкости, упавшего в сопле 84. Сопло 84 разгоняет (ускоряет) жидкость, прежде чем она пересечет промежуток 86 между шаровым наконечником 72 и гнездом 74. Разогнанная жидкость имеет более низкое давление, чем жидкость на выходе из шарового наконечника 72 и гнезда 74, и перепад давления уменьшает утечку жидкости из шарового наконечника и гнезда 72, 74 наружу. Диффузор 85 замедляет жидкость настолько, чтобы максимально увеличить восстановление падения давления, вызываемого соплом 84. Сопло 84 и диффузор 85 профилируют так, чтобы предельно уменьшить невосстанавливаемую потерю давления в гибком сочленении 65. Профилирование и расположение сопла 84 и диффузора 85, а также конструкционные материалы для них известны специалистам в данной области техники.

Гибкое сочленение 65 может быть расположено на заднем или переднем конце средства 1 направления кривой, но предпочтительно его располагают на том же конце средства 1, что и контактное кольцо 11. В предпочтительном варианте контактное кольцо 11 располагают на заднем конце 26 оправки 24, и гибкое сочленение 65 присоединяют между бурильной колонной 2 и задним концом 26 оправки 24. Корпус 70 гнезда предпочтительно присоединяют к заднему концу 26 оправки 24, при этом корпус гнезда служит также в качестве заднего удерживающего кольца 49. Контактное кольцо 11 предпочтительно устанавливают на наружной поверхности комбинации корпуса 70 гнезда с задним удерживающим кольцом 49.

Наружную поверхность 87 зубчатого конца 69 корпуса 68 шарового наконечника и наружную поверхность 88 зубчатого конца 71 корпуса 70 гнезда предпочтительно выполняют коническими (со скосом), как показано в примере на фиг. 26, в результате чего зубья не выступают и не врезаются в стенку 10 ствола скважины при изгибе гибкого сочленения 65.

Во втором, более предпочтительном, варианте гибкого сочленения 65, как показано в примере на фиг.25, гибкое сочленение 65 может быть описано как содержащее нагрузочный корпус 89 и корпус 90 гнезда. Нагрузочный корпус 89 имеет первый конец 91, второй конец 92 и отверстие 93, проходящее через первый и второй концы 91, 92. Предпочтительный нагрузочный корпус 89 имеет цилиндрическую форму и продольную ось 94, проходящую через первый и второй концы 91, 92. Нагрузочный корпус 89 имеет также по крайней мере два зуба 95, отходящих от первого конца 91, и нагрузочный элемент 96, расположенный в отверстии 93 и отходящий от первого конца 91 нагрузочного корпуса 89. Предпочтительные зубья нагрузочного корпуса отходят приблизительно в осевом направлении от первого конца нагрузочного корпуса 89. Второй конец 92 нагрузочного корпуса 89 используют для присоединения нагрузочного корпуса 89 к бурильной колонне, удлинителю (утяжеленной бурильной трубе), устройству для бурения по кривой или т.п. Как показано на фиг.25, отверстие 93 предпочтительно сообщают с обеспечением возможности прохождения жидкости с отверстием 97 в нагрузочном элементе 96.

Корпус 90 гнезда имеет первый конец 98, второй конец 99 и отверстие 100, проходящее через первый и второй концы 98, 99. Корпус 90 гнезда выполняют и располагают с обеспечением возможности приема нагрузочного элемента 96 в отверстии 100 на первом конце 98 корпуса 90 гнезда. Предпочтительный корпус 90 гнезда имеет цилиндрическую форму и продольную ось 101, проходящую через первый и второй концы 98, 99. Корпус гнезда имеет также по крайней мере два зуба 102, отходящих от первого конца 98 корпуса 90 с возможностью зацепления с зубьями 95 нагрузочного корпуса с образованием гибкого соединения между нагрузочным корпусом 89 и корпусом 90 гнезда для передачи вращения и крутящего момента между нагрузочным корпусом 89 и корпусом 90 гнезда. Предпочтительные зубья 102 корпуса 90 гнезда отходят приблизительно в осевом направлении от первого конца корпуса. Второй конец 99 корпуса 90 гнезда используют для присоединения корпуса 90 к бурильной колонне, удлинителю, устройству для бурения по кривой или т.п.

Во втором предпочтительном варианте гибкого сочленения 65 корпусы 89, 90 и зубья 95, 102 выполняют и располагают так, чтобы при приложении крутящего момента к гибкому сочленению 65 каждый из по крайней мере двух зубьев 95 нагрузочного корпуса входил в обеспечивающий передачу крутящего момента и вращения контакт с зубом 102 корпуса гнезда. Это ограничивает скручивание нагрузочного корпуса 89 относительно корпуса 90 гнезда и тем самым ограничивает боковое (поперечное) смещение нагрузочного элемента 96 относительно корпуса 90 гнезда вследствие такого скручивания. Нагрузочный корпус 89 и корпус 90 гнезда выполняют и располагают так, чтобы каждый из по крайней мере двух зубьев 95 нагрузочного корпуса входил в обеспечивающий передачу крутящего момента и вращения контакт с зубом 102 корпуса гнезда раньше, чем нагрузочный элемент 96 войдет в обеспечивающий передачу крутящего момента контакт с корпусом 90 гнезда. Эту конструкцию предпочтительно получают путем выполнения и задания размеров зазоров (промежутков) между контактирующими зубьями 95, 102 и между нагрузочным элементом и отверстием 100 корпуса гнезда таким образом, чтобы зубья 95, 102 входили в достаточный, чтобы предотвратить дальнейшее скручивание нагрузочного корпуса 89 относительно корпуса 90 гнезда, контакт раньше, чем нагрузочный элемент 96 войдет в обеспечивающий передачу крутящего момента контакт с корпусом гнезда.