Режущий аппарат жатвенных машин - RU2606095C1

Код документа: RU2606095C1

Чертежи

Описание

Изобретение относится к области сельскохозяйственного машиностроения, а именно к режущим аппаратам уборочных машин.

Известен режущий аппарат с круговым движением ножевой полосы (Авт. св. СССР №49569, кл. 45 C 20, опубл. 31.08.1936 г.). Режущий аппарат содержит две ножевые полосы, расположенные друг над другом, которые посредством двух пар эксцентриков, расположенных по краям режущего аппарата, приводятся во вращательное синхронное движение. В качестве носителя ножей использованы шатуны плоского механизма параллелограмма.

Недостаток режущего аппарата заключается в следующем. Звенья параллелограммного механизма занимают два положения, при которых эксцентрики и шатун располагаются на общей прямой линии (так называемые «мертвые положения»). При выходе из мертвых положений параллелограмм может превратиться в антипараллелограмм, а в таком положении он не может использоваться для работы режущего аппарата. В описании режущего аппарата по авт. св. №49569 на фиг. 1 как раз показано такое положение.

Второй недостаток - поскольку концевые эксцентрики должны приводится синхронно, то практическая реализация этого движения существенно усложнит конструкцию привода режущего аппарата.

Наиболее близким техническим решением к предлагаемому устройству является режущий аппарат жатвенных машин (Авт. св. СССР №207528, кл. 45 C 55/00, опубл. 22.12.1967 г., бюл. №2).

Режущий аппарат содержит ножевую полосу и неподвижный пальчатый брус с противорежущими сегментами. На неподвижном брусе шарнирно закреплены два кривошипа с установленными на них противовесами. Подвижный нож связан с пальчатым неподвижным брусом пассивной связью, выполненной в виде кругового паза на пальчатом брусе. По внутренней поверхности этого паза при движении перемещается ролик, насаженный на палец подвижного ножа. Круговой паз в этом режущем аппарате использован для устранения «мертвых положений» шатуна с ножевой полосой.

Недостаток этого режущего аппарата заключается в следующем. Во-первых, круговой паз и движущийся по его внутренней поверхности ролик усложняет конструкцию режущего аппарата и вызывает сомнение в его работоспособности. Поскольку режущий аппарат работает в условиях абразивной пылевидной среде и частиц среза растений, которые, попадая в зону паза, заклинивают ролик в направляющих и приводят к быстрому износу этой пары (в лучшем случае). Изолировать паз и ролик от абразивной среды технически не представляется возможным.

Во-вторых, на одном обороте ведущего кривошипа (ножевой полосы) резание стеблей осуществляется на первой половине оборота, т.е. на угле поворота от 0 до 180°, вторая половина оборота является холостой (без резания стеблей). В результате ножевая полоса будет иметь вращение с неравномерной угловой скоростью, создавая колебания рамы, ухудшая процесс резания, увеличивая нагрузку на детали режущего аппарата, снижая ресурс работы и отрицательно влияя на здоровье оператора жатвенной машины.

В-третьих, наличие зазора ролика в пазу приведет к дополнительным вибрациям (колебаниям) ножевой полосы, что дополнительно существенно ухудшит работу режущего аппарата со всеми отрицательными последствиями.

В четвертых, при большой ширине ножевой полосы (более двух метров) жесткость режущего аппарата трудно обеспечить из-за кольцевого паза и ролика в его пазе, кроме того, в паре ролик-паз увеличатся силы трения, что приведет к увеличению энергозатрат на привод режущего аппарата.

Цель изобретения - устранение неравномерности вращения ножевой полосы, увеличение эффективности работы, надежности и долговечности.

На фиг. 1 схематически изображена схема режущего аппарата, на фиг. 2 - фото экспериментального режущего аппарата, на фиг. 3 - фото режущего аппарата на комбайне КС-1,8.

Отличительными признаками предложенного режущего аппарата в сравнении с прототипом являются:

- в предложенном режущем аппарате пассивная связь выполнена в виде кривошипа, шарнирно связанного с неподвижным брусом и ножевой полосой, в прототипе на неподвижном брусе выполнен круговой паз, внутри которого с зазором размещен ролик, насаженный на палец подвижного ножа;

- привод ножевой полосы в предложенном режущем аппарате осуществляется через два кривошипа и шатун, при этом углы скрещивания осей шарниров ведущего и ведомого кривошипов равны и равны их длины, угол скрещивания осей шарниров шатуна и его длина равны углу скрещивания геометрических осей шарниров стойки и их расстоянию, привод служит для выравнивания угловой скорости ножевой полосы; в прототипе такой привод отсутствует;

- в предложенном режущем аппарате шарниры всех кривошипов гарантированно защищены от абразивной среды, так как оформлены стандартными шарикоподшипниками, которые легко изолируются от загрязнений, в прототипе круговой паз с размещенным внутри роликом изолировать технически невозможно;

- в предложенном режущем аппарате зазоры в шарнирах кривошипов отсутствуют, в прототипе ролик в пазу размещен с зазором, что отрицательно влияет на жесткость ножевой полосы и на работу режущего аппарата.

Указанная цель достигается тем, что в режущем аппарате жатвенных машин, содержащем ножевую полосу и неподвижный пальчатый брус с противорежущими сегментами, на котором шарнирно закреплены два кривошипа с установленными на них противовесами и пассивной связью подвижного ножа с пальчатым неподвижным брусом, пассивная связь выполнена в виде кривошипа, шарнирно связанного с ножевой полосой и неподвижным брусом, при этом шарнир связи с ножевой полосой вынесен с линии концевых шарниров ножевой полосы на расстояние , равное 0,1…0,2 длины подвижного ножа, т.е. .

Режущий аппарат снабжен передаточным механизмом, состоящим из двух кривошипов и шатуна, при этом кривошипы имеют одинаковый угол скрещивания между геометрическими осями их шарниров и кратчайшее расстояние между шарнирами, а угол скрещивания осей шарниров шатуна и длина его равны углу скрещивания геометрических осей шарниров стойки и расстоянию между ними, и параметры связаны соотношением

.

Режущий аппарат (фиг. 1) включает подвижную ножевую полосу 1, на которой закреплены режущие ножи-сегменты 2, неподвижный противорежущий брус 3 с противорежущими сегментами. На концах противорежущего бруса 3 шарнирно установлены два кривошипа 4 и 5 с закрепленными на них противовесами 6. Кривошипы 4 и 5 шарнирно соединены с подвижной ножевой полосой 1. В режущем аппарате пассивная связь выполнена в виде третьего кривошипа 7, равного по параметрам двум кривошипам 4 и 5. Кривошип 7 шарнирно связан с рычагом 8 подвижной ножевой полосы 1, при этом длина рычага 8 принята равной 0,1…0,2 длины ножевой полосы 1, т.е. .

Все шарнирные соединения звеньев оформлены стандартными подшипниками качения, которые легко изолируются от абразивной среды и пыли.

Режущий аппарат снабжен приводным механизмом, включающим ведомый 9 и ведущий 10 кривошипы, шатун 11 и стойку 12. Кривошипы 9 и 10 имеют одинаковый угол скрещивания геометрических осей их шарниров, т.е. α9=α10 и кратчайшее расстояние между этими осями, т.е. . Скрещивающиеся оси - это оси, которые не параллельны и нигде не пересекаются.

Шатун 11 имеет угол скрещивания осей шарниров α11, равный углу α12 скрещивания осей шарниров стойки 12 (осей вращения валов кривошипов 9 и 10). Длина шатуна равна кратчайшему расстоянию между геометрическими осями шарниров стойки 12 (осей вращения валов кривошипов 9 и 10) механизма, т.е. .

Параметры механизма связаны соотношением

Устройство работает следующим образом. От вала отбора мощности или другого источника привода движение передается ведущему кривошипу 10, шатуну 11 и ведомому кривошипу 9. Поскольку вал ведомого кривошипа 9 жестко соединен с валом кривошипом 7, который шарнирно соединен с рычагом 8 ножевой подвижной полосы 1, то круговое движение передается ножевой полосе 1 и концевым кривошипам 4 и 5. Сегменты 2 срезают стебли, попадающие в раствор сегментов противорежущего бруса при первой половине оборота ножевой полосы, вторая половина оборота ножевой полосы является холостой.

При резании стеблей угловая скорость ножевой полосы снижается, затем при холостом ходе увеличивается, в результате вращение ножевой полосы будет неравномерным.

Степень неравномерности вращения ножевой полосы определяется выражением

где P - усилие резания стеблей, H;

r - радиус вращения кривошипов, м;

ϕ1,2 – углы, в пределах которых происходит резание стеблей;

J - момент инерции вращающихся звеньев, кг⋅м2;

ω - угловая скорость вращения ножевой полосы, с-1.

От неравномерного вращения ножевой полосы на раму режущего аппарата будет действовать момент, определяемый выражением

здесь первое слагаемое Pr/π - активный момент, величина которого постоянна; Prsinϕ - момент от сил резания стеблей; ξJ - момент от неравномерного вращения ножевой полосы с кривошипами. В результате рама режущего аппарата под действием этого момента будет совершать колебательные движения, которые отрицательно действуют на прочность, долговечность деталей, и на работу режущего аппарата в целом. Закон изменения угловой скорости ножевой полосы, следовательно, и момента близок к синусоидальному характеру.

Переменный момент, действующий на раму, необходимо уменьшить, для этой цели использован передаточный механизм, состоящий из двух кривошипов 9 и 10, шатуна 11 и стойки 12. Этот механизм имеет особую структуру звеньев и соотношение параметров. Так, ведущий 10 и ведомый 9 кривошипы имеют скрещенные геометрические оси шарниров под углом α10 и α9, которые равны, т.е. α10=α9, равны при этом и кратчайшие расстояния между их осями (длины кривошипов), т.е. .

Шатун 11 и стойка 12 имеют также скрещенные геометрические оси шарниров под углом α11 и α12, которые равны друг другу, т.е. α11=α12, равны и кратчайшие расстояния между этими осями шарниров, т.е. .

Угловые и линейные параметры связаны соотношением (1)

.

За счет такого особого расположения осей шарниров кривошипов и шатуна со стойкой при вращении ведущего кривошипа 10 с постоянной угловой скоростью, ведомый кривошип 9 будет иметь переменную на одном обороте угловую скорость, определяемую выражением

где a=1-cosα10⋅cosα11, в=sinα10⋅sinα11, c=cosα11-cosα10.

Степень неравномерности вращения ведомого кривошипа равна

Закон изменения угловой скорости ведомого кривошипа механизма подобен закону изменения угловой скорости ножевой полосы режущего аппарата. Таким образом, если соединить ведомый кривошип 9 механизма с ведущим кривошипом 7 режущего аппарата, то произойдет сложение угловых скоростей ведомого кривошипа и ведущего кривошипа режущего аппарата и ножевая полоса при резании будет вращаться практически с постоянной угловой скоростью и момент, действующий на раму, будет практически отсутствовать.

Для осуществления указанного способа выравнивания необходимо сначала определить степень неравномерности 5 вращения ножевой полосы режущего аппарата по выражению (2), а затем по найденному значению 6 спроектировать передаточный механизм, т.е. найти параметры его звеньев.

Руководствуясь конструктивными соображениями, необходимо задаться параметрами стойки 12 механизма, т.е. α12 и , а так как стойка и шатун 11 одинаковы по параметрам, то, следовательно, α11 и тоже известны, т.е. α11=α12 и . Затем следует определить параметры кривошипов 10 и 9, угол скрещивания и кратчайшее расстояние α10=α9 и , в зависимости от степени неравномерности δ вращения ножевой полосы и параметров шатуна.

Угол скрещивания осей шарниров кривошипов определится выражением

Для определения длины кривошипов используем выражение (1), из которого имеем

Таким образом, выражения (6 и 7) определяют параметры кривошипов 10 и 9 механизма для выравнивания момента, действующего на раму режущего аппарата.

Пример конструктивного воплощения режущего аппарата

Спроектируем режущий аппарат для резания стеблей кукурузы на силос. Принята ширина захвата ножевой полосы 0,9 м (0.9 м принята, равной половине ширины режущего аппарата силосоуборочного комбайна КС-1,8 для сравнения резания в производственных условиях), радиус кривошипов - 0,08 м, длина рычага , принята , частота вращения ножевой полосы n=600 мин-1 (ω=πn/30=62,8 рад/с), момент инерции ножевой полосы с кривошипами J=0,13 кгм2, период резания стеблей на углах поворота с ϕ1=18,5° до ϕ2=161,5°, усилие резания стеблей кукурузы P=1920 H.

При принятых параметрах режущего аппарата и усилии резания 1920 H степень неравномерности вращения ножевой полосы при работе определится по формуле (2)

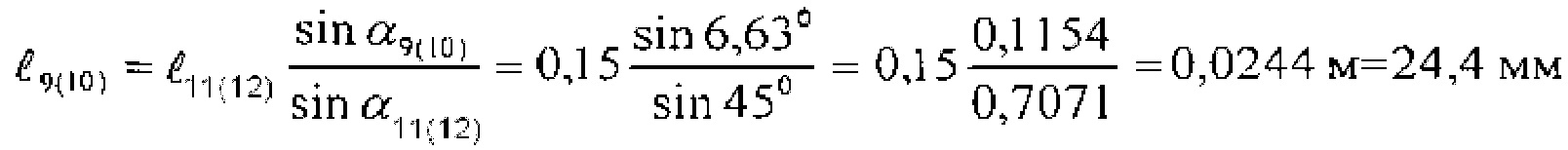

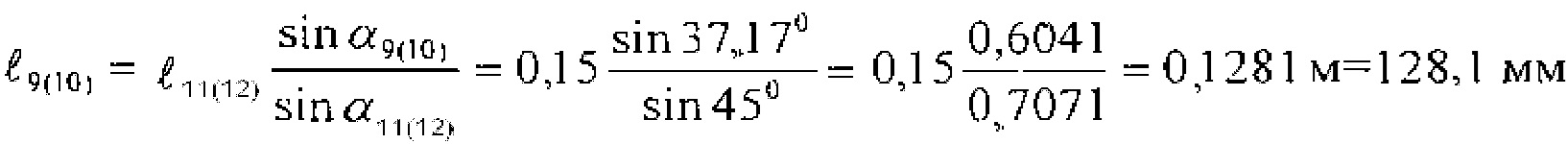

Далее по степени δ=0,568 неравномерности вращения ножевой полосы необходимо спроектировать передаточный двухкривошипный механизм, у которого степень неравномерности ведомого кривошипа была бы равна 0,568. Исходя из конструктивных соображений и условий расположения вала источника привода у силосоуборочного комбайна КС 1,8 примем угол α11(12) скрещивания осей шарниров шатуна 11 и стойки 12 равным 45° и длину шатуна 11 и стойки 12 равной 0,15 м = 150 мм.

По степени неравномерности δ=0,568 режущего аппарата и углу скрещивания α11(12)=45° геометрических осей шарниров шатуна 11 и стойки 12 определяются недостающие параметры кривошипов 9 и 10, т.е. угол скрещивания осей шарниров α9(10) и длину кривошипов по выражениям (6 и 7).

Первое значение угла

Второе значение угла

Длина кривошипа при первом значении угла 6,63° определяется по выражению (7)

Длина при втором значении угла 37,17° составит

Таким образом, приводной двухкривошипный механизм для выравнивания угловой скорости (момента, действующего на раму) имеет параметры кривошипов 9, 10 и шатуна 11 (стойки 12) в двух вариантах. Первый вариант: α9=α10=6,63°; α11=α12=45°; ; ;

второй вариант: α9=α10=37,17°; α11=α12=45°; ;

Правильность определения параметров передаточного механизм можно определить по формуле (5); которая определяет степень неравномерности δ передаточного механизма, эта степень должна равняться степени неравномерности ножевой полосы:

для первого варианта параметров механизма,

;

для второго варианта параметров механизма,

.

Как видно из определения степени неравномерности передаточного механизма, параметры как первого, так и второго вариантов обеспечивают такую же неравномерность 0,569 и 0,568 как и у ножевой полосы режущего аппарата 0,568, следовательно, ножевая полоса будет иметь при работе постоянную угловую скорость вращения и колебания на раму воздействовать не будут. Выбор варианта параметров зависит от технологии изготовления кривошипов, шатуна и стойки. Предпочтение можно отдать первому варианту параметров механизма, поскольку здесь небольшая длина кривошипов, следовательно, малая масса их.

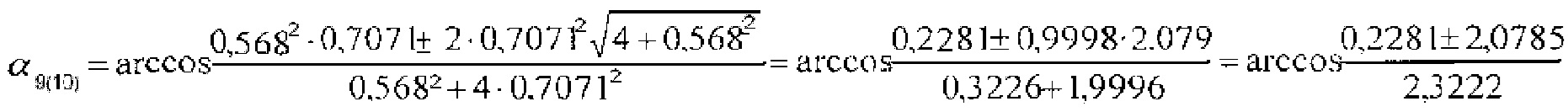

На фиг. 2 представлено фото экспериментального режущего аппарата с параметрами кривошипов первого варианта, т.е. α9=α10=6,63°; α11=α12=45°; ширина режущего аппарата принята равной 0,9 м=900 мм.,

На фиг. 3 показано фото экспериментального режущего аппарата смонтированного на силосоуборочном комбайне КС-1,8, ширина ножевой полосы принята 0,9 м, т.е. равна половине ширины режущего аппарата КС-1,8. Это сделано для сравнения срезания стеблей кукурузы стандартным режущим аппаратом и экспериментальным.

Производственные полевые испытания полностью подтвердили эффективность экспериментального режущего аппарата, как по качеству среза, так и по качеству динамики работы.

Реферат

Изобретение относится к сельскохозяйственному машиностроению. Режущий аппарат содержит подвижную ножевую полосу и неподвижный пальчатый брус с противорежущими сегментами. На неподвижном пальчатом брусе шарнирно закреплены два кривошипа с установленными на них противовесами. Пассивная связь ножевой полосы с неподвижным пальчатым брусом выполнена в виде третьего кривошипа, шарнирно связанного с ножевой полосой и неподвижным брусом. Шарнир связи с ножевой полосой вынесен с линии концевых шарниров ножевой полосы на расстояние, где- длина подвижного ножа. Режущий аппарат надежен в работе и обеспечивает качественный срез растений. 1 з.п. ф-лы, 3 ил., 1 пр.

Комментарии