Сложный (мет)акриловый эфир полиалкоксилированного триметилолпропана (варианты) и его применение для получения абсорбирующих водосодержащие жидкости полимеров - RU2320677C2

Код документа: RU2320677C2

Описание

Настоящее изобретение относится к новым сложным (мет)акриловым эфирам полиалкоксилированного триметилолпропана, упрощенному способу получения этих эфиров и к применению полученных таким образом реакционных смесей.

Способные к набуханию, образующие гидрогель полимеры, так называемые суперабсорберы (сверхабсорбирующие полимеры, SAP), известны из уровня техники. При этом речь идет о сшитых структурах гибких гидрофильных полимеров, которые могут быть как ионной, так и неионной природы. Они в состоянии абсорбировать и связывать водные жидкости с образованием гидрогеля и применяются предпочтительно для изготовления тампонов, пеленок, женских прокладок, изделий для больных недержанием, тренировочного нижнего белья, стелек для обуви и других гигиенических изделий для абсорбции жидкостей организма. Суперабсорберы применяются также и в других областях техники, в которых абсорбируются жидкости, в частности, вода или водные растворы. Этими областями являются, например, следующие: хранение, упаковка, транспортировка (упаковочный материал чувствительных к воде изделий, например, цветов, защита от ударов); сектор продуктов питания (транспортировка рыбы, свежего мяса, абсорбция воды, крови в упаковках для свежей рыбы и свежего мяса); медицина (пластырь для ран, для абсорбирующих воду перевязок ожогов или для других мокнущих ран), косметика (материал-носитель для фармахимикатов и медикаментов, пластырь против ревматизма, гель для ультразвуковых исследований, охлаждающий гель, косметические сгустители, защита от солнца); сгустители для масляно-водных, соответственно, водно-масляных эмульсий; текстильные изделия (перчатки, спортивная одежда, регуляция влажности в текстильных изделиях, стельки для обуви); химико-техническое применение (катализаторы для органических реакций, иммобилизация крупных функциональных молекул (ферментов), адгезивные средства для агломерации, аккумуляторы тепла, вспомогательные средства для фильтрации, гидрофильные компоненты в полимерных многослойных материалах, диспергаторы, конденсаторы); строительно-конструкторская техника, монтаж (порошковое литье под давлением, штукатурка на основе глины, замедляющая вибрацию среда, вспомогательные средства при строительстве туннелей в содержащем большое количество воды грунте, оболочка кабеля); обработка воды, обработка отходов, отделение воды (средства удаления железа, повторно используемые мешки для песка); чистка; аграрная промышленность (водоорошение, удержание талых вод и осадков, добавки для компостирования, защита лесов от поражения насекомыми и фитопатогенными грибами, замедленное высвобождение действующих веществ на растениях); в противопожарной защите (искрение) (покрытие домов, соответственно, стен домов гелем SAP, так как вода имеет высокую тепловую емкость, можно предотвратить воспламенение, распрыскивание геля SAP при пожаре, например, при лесных пожарах); средство коэкструзии в термопластичных полимерах (гидрофилирование многослойных пленок); получение пленок и термопластичных формованных изделий, которые могут абсорбировать воду (например, аккумулирующие дождевую и талую воду пленки для сельского хозяйства); содержащие SAP пленки для хранения овощей и фруктов, которые могут быть упакованы во влажную пленку; SAP аккумулирует отдаваемую фруктами и овощами воду без образования капель конденсата и частично снова отдает воду фруктам и овощам, так что не имеет места увядание или образование плесени; коэкструдаты SAP-полистирола, например, для упаковки средств питания, таких, как мясо, рыба, птица, овощи и фрукты); наполнители в препаративных формах действующих веществ (фармацевтическая промышленность, средства защиты растений). В гигиенических изделиях суперабсорберы находятся, как правило, в так называемом абсорбирующем ядре, которое в качестве других материалов включает, среди прочего, волокна (целлюлозные волокна), которые в качестве своего рода резервуара для жидкости промежуточно аккумулируют спонтанные количества жидкости и обеспечивают хорошее прохождение жидкостей организма в абсорбирующем ядре до суперабсорбера.

Актуальная тенденция при изготовлении пеленок состоит в получении тонких конструкций с пониженной долей целлюлозных волокон и с повышенной долей гидрогеля. С тенденцией к все более тонким конструкциям пеленок на протяжении многих лет четко изменялся профиль требований к способным к набуханию гидрофильным полимерам. В то время как к началу развития впитывающего с высокой эффективностью гидрогеля на первом месте стояла очень высокая способность к набуханию, позже было установлено, что также и способность суперабсорбера к передаче и распределению жидкости имеет решающее значение. Было установлено, что суперабсорбер при смачивании жидкостью сильно набухает на поверхности, так что транспортирование жидкости вовнутрь частиц сильно затрудняется или полностью прекращается. Это свойство суперабсорбера называют также "Gelblocking" (гельблокировка или гельблокинг). Вследствие высокой нагрузки гигиенического изделия (полимер на единицу площади) полимер в набухшем состоянии не должен образовывать запорного слоя для последующей жидкости. Если продукт имеет хорошие свойства транспортирования, то может быть обеспечено оптимальное использование всего гигиенического изделия. Феномен гельблокинга устраняется тем, что в экстремальном случае приводит к выходу жидкости, к так называемой течи гигиенического изделия. Передача, соответственно, распределение жидкости при начальной абсорбции жидкостей организма имеет таким образом решающее значение.

Хорошие свойства транспортирования имеют, например, гидрогели, которые в набухшем состоянии имеют высокую гель-стойкость. Гели с малой стойкостью могут деформироваться под оказываемым давлением (давлением организма), закупоривают поры в суперабсорбере / во всасывающем элементе на целлюлозных волокнах и препятствуют дальнейшему поглощению жидкости. Повышенная стойкость геля (гель-стойкость) обычно достигается более высоким сшиванием, вследствие чего однако снижается удерживающая способность продукта. Элегантный метод повышения стойкости геля представляет собой дополнительное сшивание поверхности. При этом способе сухие суперабсорберы со средней плотностью сшивки подвергаются дополнительному сшиванию. Благодаря дополнительному сшиванию поверхности повышается плотность сшивки в оболочке суперабсорбера, вследствие чего абсорбция под нагрузкой давлением повышается до высокого уровня. В то время как абсорбционная емкость в оболочке суперабсорбера снижается, ядро суперабсорбера вследствие наличия подвижных полимерных цепей имеет улучшенную абсорбционную емкость по сравнению с оболочкой, так что конструкцией оболочки достигается улучшенная передача жидкости без наступления эффекта гельблокинга. Вполне желательно то, чтобы общая емкость суперабсорбера исчерпывалась не спонтанно, а со смещением по времени. Так как гигиеническое изделие, как правило, нагружается мочой несколько раз, способность к абсорбции суперабсорбера не должна исчерпываться после первого использования.

Гидрофильные, высокоспособные к набуханию гидрогели представляют собой, в особенности, полимеры из (со)полимеризованных гидрофильных мономеров, привитые (со)полимеры одного или нескольких гидрофильных мономеров на подходящей прививочной основе, сшитые простые эфиры целлюлозы или крахмала, сшитая карбоксиметилцеллюлоза, частично сшитый полиалкиленоксид или способные к набуханию в водосодержащих жидкостях природные продукты, например, производные гуара. Такие гидрогели применяют в качестве абсорбирующих водные растворы продуктов для получения пеленок, тампонов, женских прокладок и других гигиенических изделий, а также в качестве удерживающих воду средств в сельскохозяйственном садоводстве.

Для улучшения свойств применения, таких, как например, повторное выделение жидкости (выделение абсорбированной жидкости) в пеленках и AUL (абсорбция под давлением), гидрофильные, высокоспособные к набуханию гидрогели в общем дополнительно сшиваются на поверхности или в гели. Это дополнительное сшивание известно специалисту в данной области и происходит предпочтительно в водной гель-фазе или как поверхностная дополнительная сшивка измельченных и просеянных полимерных частиц.

ЕР 238050 описывает в качестве возможных внутренних сшивающих агентов для суперабсорберов двух, соответственно, трехкратно этерифицированные акриловой кислотой или метакриловой кислотой продукты присоединения этиленоксида и/или пропиленоксида к триметилолпропану.

Коммерчески приобретаемыми являются, например, сшивающие агенты фирмы Sartomer (Exton, PA, USA) под торговым названием триметилолпропантриакрилат (SR 351), трижды однократно этоксилированный триметилолпропантриакрилат (SR 454), трижды двукратно этоксилированный триметилолпропантриакрилат (SR 499), трижды трехкратно этоксилированный триметилолпропантриакрилат (SR 502), трижды пятикратно этоксилированный триметилолпропантриакрилат (SR 9035) и в общем 20-тикратно этоксилированный триметилолпропантриакрилат (SR 415). Пропоксилированные триметилолпропан-триакрилаты можно приобретать под торговым названием SR 492 (трижды 1 РО на триметилолпропан ТМП) и CD 501 (трижды 2 РО на ТМП).

Из международной заявки WO 93/21237 известны (мет)акрилаты алкоксилированных многовалентных C2-С10-углеводородов в качестве сшивающих агентов. Применяют триметилпропановые сшивающие агенты, которые соответствуют SR 351, SR 454, SR 502, SR 9035 и SR 415. Эти сшивающие агенты имеют 0, 3, 9, 15 или 20 этиленоксидных звеньев на один триметил-пропан ТМП. Согласно WO 93/21237 предпочтительны трижды 2 до 7 этилен-оксидные звенья на один ТМП, в особенности, трижды 4 до 6 этиленоксидные звенья на один триметилпропан ТМП.

Недостатком этих соединений является то, что для, по меньшей мере, частичного отделения исходных веществ и побочных продуктов - применяемые в указанной публикации сшивающие агенты имеют содержание акриловой кислоты менее, чем 0,1 вес.% - необходимы сложные операции по очистке.

Этоксилированные триметилолпропантри(мет)акрилаты в патентной литературе часто упоминаются как внутренние сшивающие агенты, причем применяют только коммерчески приобретаемые от фирмы Sartomer производные ТМП, так например, в WO 98/47951 упомянут триметилолпропан-триэтоксилат-три-акрилат, в WO 01/41818 Sartomer #9035 в качестве так называемого высоко этоксилированного триметилолпропантриакрилата (НеТМРТА) и в WO 01/56625 SR 9035 и SR-492.

Получение таких высших сложных эфиров (мет)акриловой кислоты катализированной кислотой этерификацией (мет)акриловой кислоты с соответствующими спиртами в присутствии ингибитора/ингибиторной системы, а также в случае необходимости, растворителя, такого, как например, бензол, толуол, циклогексан, общеизвестно.

В связи с тем, что, как известно, в основе образования сложного эфира из (мет)акриловой кислоты и спирта лежит реакция равновесия, для получения экономичных конверсий, как правило, исходное вещество применяют в избытке и/или образовавшуюся при этерификации воду и/или целевой сложный эфир удаляют из реакции равновесия.

Поэтому при получении высшего сложного эфира (мет)акриловой кислоты, как правило, удаляют воду реакции и применяют в большинстве случаев избыток (мет)акриловой кислоты.

US 4187383 описывает способ этерификации (мет)акриловой кислоты с органическими полиолами при температуре реакции от 20 до 80°С с эквивалентным избытком от 2 до 3:1.

Недостатком этого способа является то, что вследствие низкой температуры реакции время реакции составляет до 35 часов и избыток кислоты в реакционной смеси удаляют нейтрализацией с заключительным разделением фаз.

WO 2001/14438 (см. Derwent-Abstract Nr.2001-191644/19) и WO 2001/10920 (см. Chemical Abstracts 134:163502) описывают способы этерификации (мет)акриловой кислоты с простыми полиалкиленгликольмоноалкильными эфирами в соотношении 3:1-50:1 в присутствии кислот и ингибиторов полимеризации и после дезактивации кислотного катализатора способ сополимеризации остатка из сложного эфира (мет)акриловой кислоты и (мет)акриловой кислоты при значении рН 1,5-3,5, а также его применение в качестве присадок цемента.

Недостатком этих способов является то, что они ограничены на простые полиалкиленгликольмоноалкильные эфиры, что катализатор должен дезактивироваться и что подобные сополимеризаты не могут применяться в качестве сшивающих агентов для гидрогелей, так как они имеют только одну функциональность.

Задачей изобретения является разработка соединений, которые могут применяться в качестве радикального сшивающего агента для полимеров, в частности, для суперабсорберов, а также упрощение способа получения веществ, которые применимы в качестве радикальных сшивающих агентов для суперабсорберов.

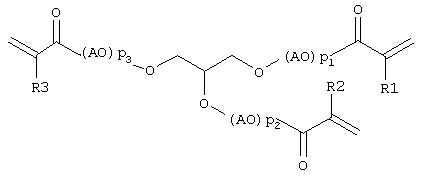

Эта задача решается сложным эфиром F формулы Ia:

где АО означает для каждого АО независимо друг от друга ЕО, РО или ВО, причем ЕО означает O-СН2-СН2-,

РО означает независимо друг от друга O-СН2-СН(СН3)- или O-СН(СН3)-СН2-,

ВО означает независимо друг от друга O-СН2-СН(СН2-СН3)- или O-СН(СН2-СН3)-СН2-,

р1+р2+р3 равно 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 64, 65, 66, 67, 68, 69, 70, 71, 72, 73, 74 или 75,

R1, R2, R3 означают независимо друг от друга Н или СН3.

Предпочтительны вышеприведенные сложные эфиры F, при которых, по меньшей мере, один АО означает ЕО и, по меньшей мере, еще один АО означает РО или ВО.

Особенно предпочтительны вышеприведенные сложные эфиры F, при которых, по меньшей мере, половина всех АО, предпочтительно, по меньшей мере, две трети всех АО означают ЕО.

Более предпочтительны вышеприведенные сложные эфиры, при которых наряду с ЕО имеется только РО или ВО, предпочтительно только РО.

Для р1=m1+n1, р2=m2+n2 и p3=m3+n3 предпочтительны следующие вышеупомянутые сложные эфиры F, причем имеются n1+n2+n3 ЕО, с n1+n2+n3 равным 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60 и m1+m2+m3 PO или ВО, с m1+m2+m3 равным 4, 5, 6, 7, 8, 9, 10, 11, 12 или 13. При этом n означает число звеньев ЕО, m означает число звеньев РО и/или ВО на одну полиалкиленгликолевую цепь.

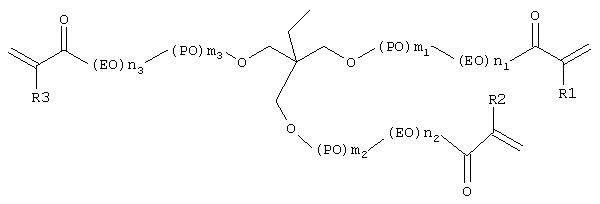

Различные звенья АО могут иметься в качестве блоков или статически смешанными.

Примеры для сложных эфиров с блоками приведены ниже, причем звенья РО могут быть заменены также и звеньями ВО.

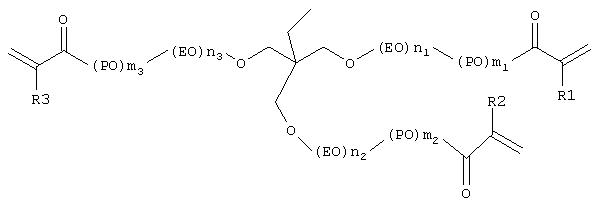

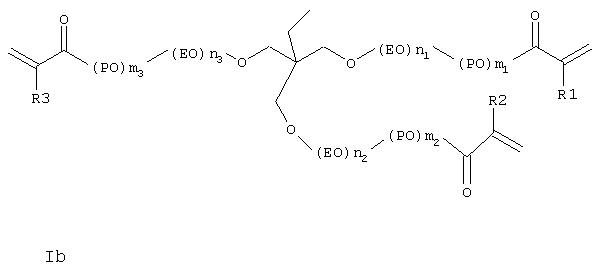

Задача изобретения решается также и сложным эфиром F формулы Ib

где ЕО означает O-СН2-СН2-,

РО означает независимо друг от друга O-СН2-СН(СН3 )- или O-СН(СН3)-СН2-, n1+n2+n3 равно 28, 29, 30, 31, 32, 33, 34,35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60,

m1+m2+m3 равно 4, 5, 6, 7, 8, 9,10, 11, 12 или 13,

R1, R2, R3 означают независимо друг от друга Н или СН3.

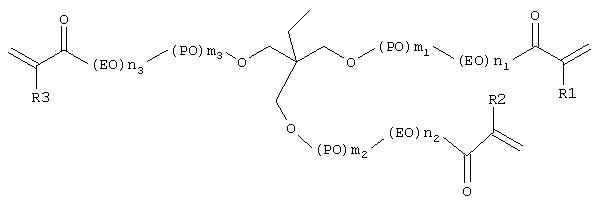

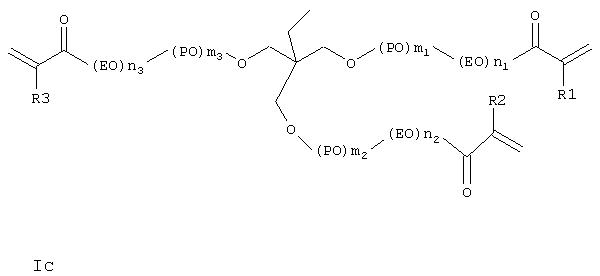

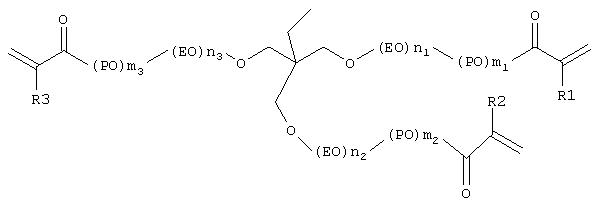

Кроме того, задача изобретения решается сложными эфирами формулы 1с

где ЕО означает O-СН2-СН2 -,

РО означает независимо друг от друга O-СН2-СН(СН3)- или O-СН(СН3)-СН2-,

n1+n2+n3 означают 28, 29, 30, 31, 32, 33, 34, 35, 36, 37, 38, 39, 40, 41, 42, 43, 44, 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56,57, 58, 59 или 60,

m1+m2+m3 означают 4, 5, 6, 7, 8, 9, 10, 11, 12 или 13,

R1, R2, R3 означают независимо друг от друга Н или СН3.

Звенья АО, ВО, ЕО, соответственно, РО встроены таким образом, что образуется простой полиэфир, а не пероксиды.

Предпочтительны сложные эфиры F с вышеприведенным значением, причем n1, n2, n3 означают независимо друг от друга 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19 или 20.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1, n2, n3 означают независимо друг от друга 9, 10 или 11.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1, n2, n3 означают независимо друг от друга 15, 16, 17, 18, 19 или 20.

Предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1+n2+n3 означает 28, 29, 30, 31 или 32.

Предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1+n2+n3 означает 45, 46, 47, 48, 49, 50, 51, 52, 53, 54, 55, 56, 57, 58, 59 или 60.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1+n2+n3 означает 30.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1+n2+n3 означает 50.

В особенности предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1=n2=n3=10.

В особенности предпочтительны сложные эфиры F с вышеприведенными значениями, причем n1=n2=17 и n3=16.

Кроме того, предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1, m2, m3 означают независимо друг от друга 1, 2, 3, 4 или 5.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1, m2, m3 означают независимо друг от друга 1, 2 или 3.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1, m2, m3 означают независимо друг от друга 2, 3, 4 или 5.

Предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1+m2+m3 означают 4, 5 или 6.

Предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1+m2+m3 означают 7, 8, 9, 10, 11, 12 или 13.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1+m2+m3 означает 5.

Особенно предпочтительны сложные эфиры F с вышеприведенными значениями, причем m1+m2+m3 означает 10.

В особенности предпочтительны сложные эфиры F с вышеприведенными значениями, причем mi=mk=3 и mI=4, причем i, k, l все различны и выбраны из группы, включающей 1, 2, 3.

В особенности предпочтительны сложные эфиры F с вышеприведенными значениями, причем mi=mk=2 и mI =1ist, причем i, k, l все различны и выбраны из группы, включающей 1, 2, 3.

Более предпочтительны сложные эфиры F, при которых R1, R2 и R3 идентичны, в частности, если R1, R2 и R3 означают Н.

Из сложных эфиров F в особенности предпочтительны те сложные эфиры, которые имеют РО или ВО, предпочтительно РО, статически распределенным или в качестве блока, локализированного у (мет)акриловой кислоты (формула Ib). Эти предпочтительные сложные эфиры имеют повышенную точку фиксации (твердения) и являются жидкими также и при комнатной температуре (20° С) и частично даже при температуре холодильника (5°С), что обеспечивает упрощенное обращение с ними.

Согласно изобретению сложные эфиры F вышеприведенной формулы с приведенными значениями могут применяться для получения абсорбирующих водные жидкости, образующих гидрогель полимеров, в частности, в качестве внутренних сшивающих агентов.

Другая задача изобретения решается также способом получения сложного эфира F алкоксилированного триметилолпропана с (мет)акриловой кислотой, включающим следующие стадии:

a) взаимодействие алкоксилированного триметилолпропана с (мет)акриловой кислотой в присутствии, по меньшей мере, одного катализатора этерификации С и, по меньшей мере, одного ингибитора полимеризации D, а также, в случае необходимости, образующего с водой азеотроп растворителя Е при образовании сложного эфира F,

b) в случае необходимости, удаление из реакционной смеси, по меньшей мере, части образовавшейся на стадии а) воды, причем стадия b) может осуществляться во время и/или после стадии а),

f) в случае необходимости, нейтрализация реакционной смеси,

h) если применяют растворитель Е, в случае необходимости, удаление этого растворителя дистилляцией и/или

i) отпариванием инертным в условиях реакции газом.

При этом предпочтительно

- молярный избыток (мет)акриловой кислоты относительно алкоксилированного триметилолпропана составляет 3,15:1 и

- содержащаяся в полученной на последней стадии реакционной смеси, в случае необходимости, нейтрализованная (мет)акриловая кислота в основном остается в реакционной смеси.

Под (мет)акриловой кислотой при настоящем изобретении понимается метакриловая кислота, акриловая кислота или смеси из метакриловой и акриловой кислот. Предпочтительна акриловая кислота.

Если желателен сложный эфир F в чистой форме, он может очищаться известными способами разделения.

Молярный избыток (мет)акриловой кислоты по отношению к алкосилированному триметилолпропану составляет, по меньшей мере, 3,15:1, предпочтительно, по меньшей мере, 3, 3:1, особенно предпочтительно, по меньшей мере, 3,75:1, чрезвычайно предпочтительно, по меньшей мере, 4,5:1 и в особенности, по меньшей мере, 7,5:1.

В предпочтительной форме выполнения изобретения (мет)акриловая кислота применяется в избытке, например, более, чем 15:1, предпочтительно, более, чем 30:1, особенно предпочтительно, более, чем 60:1, в особенности, более, чем 150:1, в частности, более, чем 225:1 и специально более, чем 300:1.

Получаемые таким образом продукты этерификации могут применяться в основном без дальнейшей очистки, в особенности, без отделения избытка (мет)акриловой кислоты и содержания катализатора этерификации С, в качестве радикальных сшивающих агентов в гидрогелях.

Под сшиванием на этой стадии, если не упоминается по-другому, понимается радикальное сшивание (гель-сшивание, внутреннее сшивание, поперечное сшивание линейных и слабо сшитых полимеров). Это сшивание может происходить посредством радикального или катионного механизма полимеризации, и других механизмов, например, присоединения по Михаэлю, посредством механизмов этерификации или переэтерификации, предпочтительно посредством радикальной полимеризации.

Абсорбирующие водосодержащие жидкости, образующие гидрогель полимеры представляют собой предпочтительно полимеры с абсорбцией дистиллированной воды, по меньшей мере, в количестве собственного веса, предпочтительно, 10-кратного собственного веса, в особенности, 20-ти кратного собственного веса, эта абсорбция достигается, предпочтительно, под давлением в 0,7 psi (фунт на квадратный дюйм).

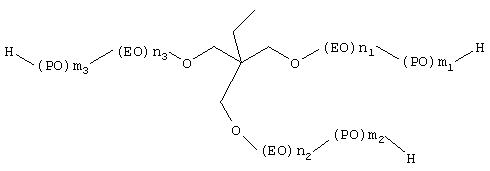

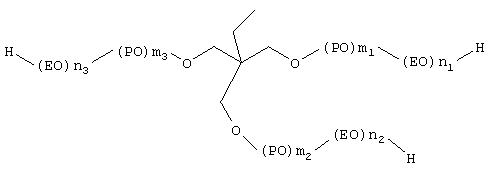

Применяемый согласно изобретению алкоксилированный триметилолпропан имеет структуру как указано в формуле IIb

или формуле IIc

причем ЕО, РО, n1, n2, n3, m1, m2, m3 имеют приведенные для сложных эфиров значения.

Реакция взаимодействия триметилолпропана с алкиленоксидом известна специалисту в данной области. Возможные формы проведения можно найти в публикации Houben-Weyl, Methoden der Organischen Chemie, 4. Auflage, 1979, Thieme Verlag Stuttgart, Hrsg. Heinz Kropf, Band 6/1a, Teil 1, стр.373 до 385.

Для получения соединений формулы II b сначала триметилолпропан реагирует с ЕО и потом взаимодействует с РО.

Это может осуществляться, например, таким образом, что ок. 77 г триметилол-пропана с 0,5 г КОН, 45% в воде, подают в автоклав и обезвоживают при 80°С и пониженном давлении (ок. 20 мбар). Потом при температуре от 145 до 155°С подают соответствующее количество этиленоксида и дают смеси реагировать при этой температуре при повышенном давлении. Реакция заканчивается, если больше не наблюдается изменения давления. После этого реакционную смесь перемешивают еще в течение 30 минут при 150°С. В заключение добавляют соответствующее количество пропиленоксида при температуре от 120 до 130°С в течение продолжительного времени при повышенном давлении и дают реакционной смеси прореагировать. После прополаскивания инертным газом и охлаждения до 60°С катализатор отделяют добавкой пирофосфата натрия и заключительной фильтрацией.

Для получения соединений формулы IIb сначала триметилолпропан реагирует с РО и потом взаимодействует с ЕО.

Это может осуществляться, например, таким образом, что ок. 77 г триметилол-пропана с 0,5 г КОН, 45% в воде, подают в автоклав и обезвоживают при 80°С и пониженном давлении (ок. 20 мбар). Потом при температуре от 120 до 130°С подают соответствующее количество пропиленоксида и дают смеси реагировать при этой температуре при повышенном давлении. Реакция заканчивается, если больше не наблюдается изменения давления. После этого реакционную смесь перемешивают еще в течение 30 минут при 120°С. В заключение добавляют соответствующее количество этиленоксида при температуре от 145 до 155°С в течение продолжительного времени при повышенном давлении и дают реакционной смеси прореагировать. После прополаскивания инертным газом и охлаждения до 60°С катализатор отделяют добавкой пирофосфата натрия и заключительной фильтрацией.

Если получают статистические полимеры, ЕО и РО подают одновременно. При соответствующих полимерах, которые должны содержать бутиленоксид, осуществляется реакция с ВО.

К вязкости применяемых согласно изобретению полиспиртов не предъявляется особых требований, кроме того, что они должны без проблем перекачиваться при температуре до прибл. 80°С, предпочтительно они должны иметь вязкость ниже 1000 мПа, предпочтительно менее 800 мПа и особенно предпочтительно, менее 500 мПа.

Применяемыми согласно изобретению катализаторами этерификации С являются серная кислота, арил- или алкилсульфокислоты или их смеси. Примерами арилсульфокислот являются бензолсульфокислота, пара-толуолсульфокислота или додецилбензолсульфокислота, примерами алкилсульфокислот являются метансульфокислота, этансульфокислота или трифторметансульфокислота. В качестве катализаторов этерификации применимы также и сильно кислые ионообменники или цеолиты. Предпочтительны серная кислота и ионообменники.

Применяемыми согласно изобретению ингибиторами полимеризации D являются, например, фенолы, такие, как алкилфенолы, например, о-, м- или п-крезол (метилфенол), 2-трет-бутил-4-метилфенол, 6-трет-бутил-2,4-диметилфенол, 2,6-ди-трет-бутил-4-метилфенол, 2-трет-бутилфенол, 4-трет-бутилфенол, 2,4-ди-трет-бутилфенол, 2-метил-4-трет-бутилфенол, 4-трет-бутил-2,6-диметилфенол или 2,2'-метилен-бис-(6-трет-бутил-4-метилфенол), 4,4'-оксидифенил, 3,4-метилендиоксидифенол (кунжутное масло), 3,4-диметилфенол, гидрохинон, пирокатехин (1,2-дигидроксибензол), 2-(1'-метилциклогекс-1'-ил)-4,6-диметил-фенол, 2- или 4-(1'-фенилэт-1'-ил)-фенол, 2-трет-бутил-6-метилфенол, 2,4, 6-трис-трет-бутилфенол, 2,6-ди-трет-бутилфенол, 2,4-ди-трет-бутилфенол, 4-трет-бутилфенол, нонилфенол [11066-49-2], октилфенол [140-66-9], 2,6-ди-метилфенол, бифенол А, бифенол F, бифенол В, бифенол С, бифенол С, 3,3',5,5'-тетрабромобифенол А, 2,6-ди-трет-бутил-п-крезол, Koresin® фирмы БАСФ АГ, сложный метиловый эфир 3,5-ди-трет-бутил-4-гидроксибензойной кислоты, 4-трет-бутилпирокатехин, 2-гидроксибензиловый спирт, 2-метокси-4-метилфенол, 2,3,6-триметилфенол, 2,4,5-триметилфенол, 2,4,6-триме-тилфенол, 2-изопропилфенол, 4-изопропилфенол, 6-изопропил-м-крезол, н-октадецил-бета-(3, 5-ди-трет-бутил-4-гидроксифенил)пропионат, 1,1,3-трис-(2-метил-4-гидрокси-5-трет-бутил-фенил)бутан, 1,3,5-триметил-2,4,6-трис-(3,5-ди-трет-бутил-4-гидроксибензил)бензол, 1,3,5-трис-(3, 5-ди-трет-бутил-4-гидроксибензил)изоцианурат, 1,3,5,-трис-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионилоксиэтил-изоциануат, 1,3,5-трис-(2,6-диметил-3-гидрокси-4-трет-бутилбензил)-изоцианурат или пентаэритрит-тетракис-[бета-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат], 2,6-ди-трет-бутил-4-диметиламинометилфенол, 6-втор.-бутил-2,4-динитрофенол, Irganox® 565, 1141, 1192, 1222 и 1425 фирмы Ciba Spezialitätenchemie, сложный октадециловый эфир 3-(3',5'-ди-трет-бутил-4'-гидроксифенил) пропионовой кислоты, сложный гексадециловый эфир 3-(3', 5'-ди-трет-бутил-4'-гидроксифенил)пропионовой кислоты, сложный октиловый эфир 3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионовой кислоты, 3-тиа-1,5-пентадиол-бис-[(3', 5'-ди-трет-бутил-4'-гидроксифенил)пропионат], 4,8-диокса-1,11-ундекандиол-бис-[(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат], 4,8-диокса-1, 11-ундекандиол-бис-[(3'-трет-бутил-4'-гидрокси-5'-метилфенил)пропионат], 1,9-нонандиол-бис-[(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат], 1,7-гептандиамин-бис[3-(3', 5'-ди-трет-бутил-4'-гидроксифенил)пропионамид], 1,1-метандиамин-бис[3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионамид], гидразид 3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионовой кислоты, гидразид 3-(3',5'-ди-метил-4'-гидроксифенил)пропионовой кислоты, бис(3-трет-бутил-5-этил-2-гидрокси-фен-1-ил)метан, бис(3,5-ди-трет-бутил--4-гидроксифен-1-ил)метан, бис[3-(1'-метилцикпогекс-1'-ил)-5-метил-2-гидрокси-фен-1-ил]метан, бис(3-трет-бутил-2-гидрокси-5-метилфен-1-ил)метан, 1,1-бис(5-трет-бутил-4-гидрокси-2-метил-фен-1-ил)этан, бис(5-трет-бутил-4-гидрокси-2-метил-фен-1-ил)сульфид, бис(3-трет-бутил-2-гидрокси-5-метил-фен-1-ил)сульфид, 1,1-бис(3,4-диметил-2-гидроксифен-1-ил)-2-метилпропан, 1, 1-бис(5-трет-бутил-3-метил-2-гидрокси-фен-1-ил)-бутан, 1,3,5-трис[1'-(3",5"-ди-трет-бутил-4"-гидрокси-фен-1"-ил)-мет-1'-ил]-2,4,6-триметилбензол, 1,1, 4-трис(5'-трет-бутил-4'-гидрокси-2'-метил-фен-1'-ил)бутан, аминофенолы, такие, как, например, пара-аминофенол, нитрозофенолы, такие, как, например, пара-нитрозофенол, п-нитрозо-о-крезол, алкоксифенолы, например, 2-метокси-фенол (гуаякол, простой пирокатехинмонометиловый эфир), 2-этоксифенол, 2-изопропоксифенол, 4-метоксифенол (простой гидрохинонмонометиловый эфир), моно- или ди-трет-бутил-4-метоксифенол, 3,5-ди-трет-бутил-4-гидрокси-анизол, 3-гидрокси-4-метоксибензиловый спирт, 2,5-диметокси-4-гидроксибензиловый спирт (сирингаспирт), 4-гидрокси-3-метоксиметилбензальдегид (ванилин), 4-гидрокси-3-этоксибензальдегид (этилванилин), 3-гидрокси-4-метоксибензальдегид (изованилин), 1-(4-гидрокси-3-метокси-фенил)этанон (ацетованилон), эвгенол, дигидроэвгенол, изоэвгенол, токоферолы, такие, как, например, альфа-, бета-, гамма-, дельта и эпсилон-токоферол, токол, альфа-токоферолгидрохинон, а также 2,3-дигидро-2,2-диметил-7-гидроксибензофуран (2, 2-диметил-7-гидроксикумаран), хиноны и гидрохиноны, такие, как, например, гидрохинон или простой гидрохинонмонометиловый эфир, 2,5-ди-трет-бутилгидрохинон, 2-метил-п-гидрохинон, 2,3-диметилгидрохинон, триметил-гидрохинон, 4-метилпирокатехин, трет-бутилгидрохинон, 3-метилпирокатехин, бензохинон, 2-метил-п-гидрохинон, 2,3-диметилгидрохинон, триметил-гидрохинон, 3-метилпирокатехин, 4-метилпирокатехин, трет-бутилгидрохинон, 4-этоксифенол, 4-бутоксифенол, простой гидрохинонмонобензиловый эфир, п-феноксифенол, 2-метилгидрохинон, 2,5-ди-трет-бутилгидрохинон, тетра-метил-п-бензохинон, диэтил-1, 4-циклогександион-2,5-дикарбоксилат, фенил-п-бензохинон, 2,5-диметил-3-бензил-п-бензохинон, 2-изопропил-6-метил-п-бензохинон (тимохинон), 2,6-диизопропил-п-бензохинон, 2, 5-диметил-3-гидрокси-п-бензохинон, 2,5-дигидрокси-п-бензохинон, эмбелин, тетрагидрокси-п-бензохинон, 2,5-диметокси-1,4-бензохинон, 2-амино-5-метил-п-бензохинон, 2,5-бис-фениламино-1,4-бензохинон, 5, 8-дигидрокси-1,4-нафтохинон, 2-анилино-1,4-нафтохинон, антрахинон, N,N-диметилиндоанилин, N,N-дифенил-п-бензохинондиимин, 1,4-бензохинондиоксим, коэрулигнон, 3,3'-ди-трет-бутил-5,5'-диметилдифенохинон, п-розольная кислота (аурин), 2,6-ди-трет-бутил-4-бензилиден-бензохинон, 2,5-ди-трет-амилгидрохинон, N-оксилы, такие, как, например, 4-гидрокси-2,2,6,6-тетраметил-пиперидин-N-оксил, 4-оксо-2,2,6, 6-тетраметил-пиперидин-N-оксил, 4-ацетокси-2,2,6,6-тетраметил-пиперидин-N-оксил, 2,2,6,6-тетраметил-пиперидин-N-оксил, 4,4',4"-трис(2,2,6,6-тетраметил-пиперидин-N-оксил)-фосфит, 3-оксо-2,2,5, 5-тетраметил-пирролидин-N-оксил, 1-оксил-2,2,6,6-тетраметил-4-метоксипиперидин, 1-оксил-2,2,6,6-тетраметил-4-триметилсилилоксипиперидин, 1-оксил-2,2,6,6-тетраметил-пиперидин-4-ил-2-этилгексаноат, 1-оксил-2,2,6,6-тетраметилпиперидин-4-ил-стеарат, 1-оксил-2,2,6,6-тетраметилпиперидин-4-ил-бензоат, 1-оксил-2,2,6,6-тетраметил-пиперидин-4-ил-(4-трет-бутил)бензоат, бис-(1-оксил-2,2,6, 6-тетраметил-пиперидин-4-ил)-сукцинат, бис-(1-оксил-2,2,6,6-тетраметилпиперидин-4-ил)-адипат, сложный эфир бис-(1-оксил-2,2,6,6-тетраметил-пиперидин-4-ил)-1,10-декандикислоты, бис-(1-оксил-2,2,6, 6-тетраметилпиперидин-4-ил)-н-бутилмалонат, бис(1-оксил-2,2,6,6-тетраметилпиперидин-4-ил)-фталат, бис-(1-оксил-2,2,6,6-тетраметилпиперидин-4-ил)-изофталат, бис-(1-оксил-2,2,6, 6-тетраметилпиперидин-4-ил)-терефталат, бис-(1-оксил-2,2,6,6-тетраметил-пиперидин-4-ил)-гекса-гидротерефталат, N,N'-бис(1-оксил-2,2,6,6-тетраметил-пиперидин-4-ил)-адипин-амид, N-(1-оксил-2,2,6, 6-тетраметилпиперидин-4ил)-капролактам, N-(1-оксил-2,2,6,6-тетраметилпиперидин-4-ил)-додецилсуксцинимид, 2,4,6-трис-[N-бутил-N-(1-оксил-2,2,6,6-тетраметил-пиперидин-4-ил]-триазин, N,N'-бис-(1-оксил-2, 2,6,6-тетраметилпиперидин-4-ил)-N,N'-бис-формил-1,6-диаминогексан, 4,4'-этиленбис-(1-оксил-2,2,6,6-тетраметилпиперазин-3-он), ароматические амины, такие, как, например, фенилендиамины, N,N-дифениламин, N-нитрозодифениламин, нитрозодиэтиланилин, N,N'-диалкил-пара-фенилендиамин, причем алкильные остатки могут быть одинаковыми или различными и независимо друг от друга могут состоять из 1 до 4 атомов углерода и могут быть разветвленными или неразветвленными, например, N,N'-ди-изо-бутил-п-фенилендиамин, N,N'-ди-изо-пропил-п-фенилендиамин, Irganox 5057 фирмы Ciba Spezialitäten-chemie, N, N'-ди-изо-бутил-п-фенилендиамин, N,N'-ди-изо-пропил-п-фенилендиамин, п-фенилендиамин, N-фенил-п-фенилендиамин, N,N'-дифенил-п-фенилендиамин, N-изопропил-N-фенил-п-фенилендиамин, N, N'ди-втор-бутил-п-фенилендиамин (Kerobit® BPD фирмы BASF AG), N-фенил-N'-изопропил-п-фенилендиамин (Vulkanox® 4010 фирмы BayerAG), N-(1,3-диметилбутил)-N'-фенил-п-фенилендиамин, N-фенил-2-нафтиламин, имоинодибензил, N,N'-ди-фенилбензидин, N-фенилтетраанилин, акридон, 3-гидроксидифениламин, 4-гидроксидифениламин, гидроксиамины, такие, как N,N-диэтилгидроксиамин, производные мочевины, такие, как мочевина или тиомочевина, фосфорсодержащие соединения, такие, как трифенилфосфин, трифенилфосфит, гипофосфорная (фосфорноватистая) кислота или триэтилфосфит, серосодержащие соединения, такие, как дифенилсульфид, фенотиазин или соли металлов, например, хлорид, дитиокарбамат, сульфат, салицилат или ацетат меди, магния, церия, никеля, хрома или их смеси. Предпочтительны приведенные фенолы и хиноны, в особенности, предпочтительны гидрохинон, простой гидрохинонмонометиловый эфир, 2-трет-бутил-4-метилфенол, 6-трет-бутил-2,4-диметилфенол, 2,6-ди-трет-бутил-4-метилфенол, 2,4-ди-трет-бутилфенол, трифенилфосфит, гипофосфорная (фосфорноватистая) кислота, CuCl2 и гвайякол, особенно предпочтительны гидрохинон и простой гидрохинонмонометиловый эфир.

В особой степени предпочтительны простой гидрохинонмонометиловый эфир, гидрохинон и алкилфенолы, в случае необходимости, в комбинации с трифенилфосфитом и/или гипофосфорной (фосфорноватистой) кислотой.

Более предпочтительны α-токоферол (витамин Е), β-токоферол, γ-токоферол или δ-токоферол, в случае необходимости, с трифенилфосфитом и/или гипофосфорной (фосфорноватистой) кислотой.

Для дальнейшей поддержки стабилизации может присутствовать кислородсодержащий газ, предпочтительно воздух или смесь из воздуха и азота (тощий воздух).

Среди приведенных стабилизаторов предпочтительны такие, которые являются аэоробными, т.е. такие, которые для проявления их полного ингибирующего действия требуют присутствия кислорода.

Применяемыми согласно изобретению растворителями Е являются в особенности такие, которые пригодны для азеотропного удаления реакционной воды, если это требуется, прежде всего, алифатические, циклоалифатические и ароматические углеводороды или их смеси.

Предпочтительно применяются н-пентан, н-гексан, н-гептан, циклогексан, метилциклогексан, бензол, толуол или ксилол. Особенно предпочтительны циклогексан, метилциклогексан и толуол.

Для этерификации могут применяться известные специалисту в данной области способы получения и обработки многоатомных спиртов, например, упомянутые выше или описанные в DE-A 19941136, DE-A 3843843, DE-A 3843854, DE-A 19937911, DE-A 19929258, ЕР-А 331845, ЕР 554651 или US 4187383.

В общем этерификация может осуществляться следующим образом:

Устройство для этерификации состоит из перемешиваемого реактора, предпочтительно из реактора с циркуляционным выпарным аппаратом и насаженным дистилляционным узлом с конденсатором и сосудом разделения фаз.

При реакторе речь может идти о реакторе с нагревом через двойную стенку и/или с лежащими внутри нагревательными шлангами. Предпочтительно применяется реактор с лежащим снаружи теплообменником и естественной или принудительной циркуляцией, т.е. при применении насоса, особенно предпочтительно с естественной циркуляцией, при которой циркулирующий поток обеспечивается без механических вспомогательных средств.

Само собой разумеется реакцию можно проводить также и в нескольких реакционных зонах, например, в каскаде из двух до четырех реакторов.

Пригодные циркуляционные выпарные аппараты известны специалисту в данной области и описаны, например, в публикации R.Billet, Verdampfertechnik, HTB-Verlag, Bibliographisches Institut Mannheim, 1965, 53. Примерами для циркуляционных выпарных аппаратов являются кожухотрубчатые теплообменники, пластинчатые теплообменники и т.п.

Само собой разумеется в циркуляционном цикле могут иметься также и несколько теплообменников.

Дистилляционный узел имеет известную конструкцию. При этом речь может идти о простой дистилляции, которая, в случае необходимости, может быть оснащена защитой распыления, или о ректификационной колонне. В качестве насадок колонны пригодны в принципе все обычные насадки, например, тарелки, упаковки и/или засыпки. Из тарелок предпочтительны колпачковые тарелки, клапанные тарелки, тарелки Торманна и/или тарелки с двухрядным потоком, из засыпок предпочтительны такие, как кольца, спирали, седлообразные гранулы или плетеные элементы.

Как правило, достаточно от 5 до 20 теоретических тарелок.

Конденсатор и разделительный сосуд имеют обычную конструкцию.

(Мет)акриловая кислота и алкоксилированный триметилолпропан применяются при этерификации на стадии а) как правило в молярном избытке, как указано выше. Применяемый избыток может составлять до прибл. 3000:1, если это желательно.

В качестве катализатора этерификации С пригодны вышеприведенные соединения.

Их применяют, как правило, в количестве 0,1-5 вес.%, в пересчете на смесь эретификации, предпочтительно 0,5-5, особенно предпочтительно 1-4 и очень предпочтительно 2-4 вес.%.

В случае необходимости катализатор этерификации может удаляться из реакционной смеси с помощью ионообменника. Ионообменник может при этом подаваться непосредственно в реакционную смесь и после этого отфильтровываться или же реакционную смесь можно пропускать через засыпку ионообменника.

Предпочтительно катализатор этерификации оставляют в реакционной смеси. Однако, если при катализаторе речь идет об ионообменнике, то его предпочтительно удаляют, например, фильтрацией.

Для дальнейшей поддержки стабилизации может присутствовать содержащий кислород газ, предпочтительно, воздух или смесь воздуха с азотом (тощий воздух).

Этот содержащий кислород газ предпочтительно подается в кубовую часть колонны и/или в циркуляционный выпарной аппарат и/или может пропускаться через реакционную смесь и/или над ней.

Ингибитор полимеризации (смесь ингибиторов) D (как приведено выше) применяется в общем количестве 0,01-1 вес.%, в пересчете на смесь этерификации, предпочтительно 0,02-0,8, особенно предпочтительно 0,05-0,5 вес.%.

Ингибитор полимеризации (смесь ингибиторов) D может применяться, например, как водный раствор или как раствор в исходном веществе или продукте.

b) Образующаяся при реакции вода может отгоняться во время или после этерификации на стадии а), причем этот процесс может поддерживаться образующим с водой азеотроп растворителем.

В качестве растворителя Е для азеотропного удаления воды реакции, если желательно, пригодны вышеприведенные соединения.

Предпочтительно проведение этерификации в присутствии растворителя.

Применяемые количества растворителя составляют 10-200 вес.%, предпочтительно 20-100 вес.%, особенно предпочтительно от 30 до 100 вес.% в пересчете на сумму алкоксилированного триметилолпропана и (мет)акриловой кислоты.

Возможно проведение реакции без разделяющего агента, как это описано в DE-A 13843854, столбец. 2, Z. 18 до 4, Z. 45, однако в отличие от этого с вышеприведенными стабилизаторами.

Если содержащаяся в реакционной смеси вода не удаляется образующим азеотроп растворителем, тогда возможно ее удалять посредством отпаривания инертным газом, предпочтительно содержащим кислород газом, особенно предпочтительно, воздухом или тощим воздухом, как, например, описано в DE-A 3843843.

Температура реакции этерификации стадии а) составляет в общем 40-160°С, предпочтительно 60-140°С и особенно предпочтительно 80-120°С. Температура может оставаться константной в течение реакции или повышаться, предпочтительно в течение реакции она повышается. В этом случае конечная температура этерификации на 5-30°С выше, чем начальная температура. Температура этерификации может определяться и регулироваться вариацией концентрации растворителя в реакционной смеси, как это описано в DE-A 19941136 и в немецкой заявке под номером 10063175.4.

В том случае, если применяется растворитель, он может отгоняться от реакционной смеси через насаженный на реактор дистилляционный узел.

Дистиллят может выборочно или удаляться или, после конденсации, подаваться в аппарат отделения фаз. Полученная таким образом водная фаза как правило выгружается через шлюз, органическая фаза в качестве возвратного продукта подается в дистилляционный узел и/или подается непосредственно в реакционную зону и/или направляется в циркуляционный выпарной аппарат, как это описано в немецкой патентной заявке под номером 10063175.4.

При применении в качестве возвратного продукта органическая фаза может применяться для регулирования температуры в процессе этерификации, как описано в DE-A 19941136.

Этерификация на стадии а) может осуществляться без давления или же при пониженном давлении, предпочтительно работают при нормальном давлении.

Время реакции составляет, как правило, 2-20 часов, предпочтительно, 4-15 и особенно предпочтительно от 7 до 12 часов.

Очередность подачи отдельных компонентов реакции для изобретения не существенна. Все компоненты могут подаваться смешанными друг с другом и после этого нагреваться или же один или несколько компонентов могут не подготавливаться или же подготавливаться частично и вводиться только после нагрева.

Применяемая (мет)акриловая кислота не ограничена в ее составе и может иметь, например, следующие компоненты:

Применяемая сырая (мет)акриловая кислота, как правило, стабилизирована посредством 200-600 ч/млн фенотиазина или другими стабилизаторами в количествах, которые обеспечивают сравнимую стабилизацию. Под выражением «содержащие карбонил» здесь понимается, например, ацетон и низшие альдегиды, как например, формальдегид, ацетальдегид, кротональдегид, акролеин, 2- и 3-фурфурал и бензальдегид.

Под сырой (мет)акриловой кислотой здесь понимается содержащая (мет)акриловую кислоту смесь, которая имеется после абсорбции реакционных газов пропан/пропен/акролеин-, соответственно, изобутан/изобутен/метакролеин-окисления в абсорбенте и заключительного отделения абсорбента, соответственно, которая получается фракционированной конденсацией реакционных газов.

Само собой разумеется, можно применять очищенную (мет)акриловую кислоту, например, со следующей чистотой:

Применяемая очищенная (мет)акриловая кислота, как правило, стабилизирована посредством 100-300 ч/млн простого гидрохинонмонометилового эфира или другими стабилизаторами в количестве, обеспечивающем сравнимую стабилизацию.

Под очищенной, соответственно, предварительно очищенной (мет)акриловой кислотой в общем следует понимать (мет)акриловую кислоту, чистота которой составляет, по меньшей мере, 99,5 вес.% и которая по существу свободна от альдегидных, других содержащих карбонил и высококипящих компонентов.

Отогнанная во время этерификации водная фаза отделенного через насаженную колонну, если имеется, конденсата, которая, как правило, может содержать 0,1-10 вес.% (мет)акриловой кислоты, отделяется и выгружается через шлюз. Предпочтительно содержащаяся в ней (мет)акриловая кислота может экстрагироваться экстрагирующим агентом, предпочтительно, применяемым в случае необходимости при этерификации растворителем, например, циклогексаном, при температуре от 10 до 40°С и при соотношении водной фазы к экстрагирующему агенту 1:5-30, предпочтительно, 1:10-20, и возвращаться на стадию этерификации.

Для дальнейшей поддержки цикла в него может подаваться инертный газ, предпочтительно, содержащий кислород газ или смесь из воздуха и азота (тощий воздух) через реакционную смесь или над реакционной смесью, например, в количестве 0,1-1, предпочтительно, 0,2-0,8 и особенно предпочтительно, 0,3-0,7 м3/м3ч, в пересчете на объем реакционной смеси.

Протекание этерификации на стадии а) может прослеживаться наблюдением за выгружаемым количеством воды и/или за снижением концентрации карбоновой кислоты в реакторе.

Реакция может быть закончена, например, как только 90% теоретически ожидаемого количества воды будет выгружено посредством растворителя, предпочтительно, при, по меньшей мере, 95% и особенно предпочтительно при, по меньшей мере, 98%.

Окончание реакции может быть установлено, например, за счет того, что по существу реакционная вода больше не удаляется разделяющим агентом. Если (мет)акриловая кислота выгружается вместе с реакционной водой, то ее доля может быть определена обратным титрованием аликвоты водной фазы.

От удаления реакционной воды можно отказаться, например, тогда, когда (мет)акриловая кислота применяется в высоком стехиометрическом избытке, например, по меньшей мере, 4,5:1, предпочтительно, по меньшей мере, 7,5:1 и особенно предпочтительно, по меньшей мере, 15:1. В этом случае значительная часть образовавшейся воды остается в реакционной смеси. Во время или после реакции из реакционной смеси удаляется только та часть воды, которая определена летучестью при примененной температуре, и кроме этого не предпринимается никаких мер по отделению образовавшейся реакционной воды. Таким образом, по меньшей мере, 10 вес.% образовавшейся реакционной воды может оставаться в реакционной смеси, предпочтительно, по меньшей мере, 20 вес.%, особенно предпочтительно, по меньшей мере, 30 вес.%, в особенной степени, по меньшей мере, 40 и в частности, по меньшей мере, 50 вес.%.

с) После окончания этерификации реакционную смесь можно охлаждать обычным образом до температуры от 10 до 30°С и, в случае необходимости, добавкой растворителя, который может быть таким же, что и примененный, в случае необходимости, для азеотропного удаления воды или же другой растворитель, настраивать на любую концентрацию целевого сложного эфира.

При еще одной форме выполнения изобретения реакция может быть остановлена пригодным разбавителем G и реакционная смесь может быть разбавлена до концентрации, например, 10-90 вес.%, предпочтительно, 20-80%, особенно предпочтительно, от 20 до 60%, в особой степени предпочтительно, от 30 до 50% и в частности, прибл. 40%, например, чтобы снизить вязкость.

При этом важно, чтобы после разбавления образовался в основном гомогенный раствор.

Это происходит только коротко перед применением для получении гидрогеля, например, не более чем 24 часа до этого, предпочтительно не более, чем 20, особенно предпочтительно, не более, чем 12, в особой степени предпочтительно, не более, чем 6 и, в частности, не более, чем 3 часа до этого.

Разбавитель выбран из группы, включающей воду, смесь воды с одним или несколькими неограниченно растворимыми в воде органическими растворителями или смесь из воды с одним или несколькими простыми или многофункциональными спиртами, например, метанолом и триметилолпропаном. Спирты имеют предпочтительно 1, 2 или 3 гидроксильные группы и имеют предпочтительно от 1 до 10, в особенности, до 4 атомов углерода. Предпочтительны первичные и вторичные спирты.

Предпочтительными спиртами являются метанол, этанол, изопропанол, этиленгликоль, 1,2-пропандиол или 1,3-пропандиол.

d) Если требуется, реакционная смесь может подвергаться обесцвечиванию, например, обработкой активным углем или оксидами металла, такими, как, например, оксид алюминия, оксид кремния, оксид магния, оксид циркония, оксид бора или их смеси, в количестве, например, 0,1-50 вес.%, предпочтительно, от 0,5 до 25 вес.%, особенно предпочтительно, 1-10 вес.% при температуре, например, от 10 до 100°С, предпочтительно, от 20 до 80°С и особенно предпочтительно, от 30 до 60°С.

Это может осуществляться добавкой к реакционной смеси порошкового или гранульного агента обесцвечивания и затем дополнительной фильтрацией или пропусканием реакционной смеси через засыпку агента обесцвечивания в форме любых пригодных формованных элементов.

Обесцвечивание реакционной смеси может осуществляться в любой стадии способа переработки, например, на стадии сырой реакционной смеси или после произошедшей, в случае необходимости, предварительной промывки, нейтрализации, промывки или удаления растворителя.

Реакционная смесь может быть далее подвергнута предварительной промывке e) и/или нейтрализации f) и/или дополнительной промывке g), предпочтительно только нейтрализации f). В случае необходимости, нейтрализация f) и предварительная промывка е) могут проводиться в обратной последовательности.

Полученная (мет)акриловая кислота и/или катализатор С может регенерироваться, по меньшей мере, частично из водной фазы промывки е) и g) и/или нейтрализации f) подкислением и экстракцией растворителем и применяться заново.

Для предварительной и дополнительной промывки е) или g) реакционная смесь обрабатывается в промывочном аппарате промывочной жидкостью, например, водой или 5-30 вес.%-ным, предпочтительно 5-20, особенно предпочтительно 5-15 вес.%-ным раствором поваренной соли, хлорида калия, хлорида алюминия, сульфата натрия, или сульфата аммония, предпочтительно, водой или раствором поваренной соли.

Соотношение количеств реакционной смеси к промывочной жидкости составляет, как правило, 1:0,1-1, предпочтительно, 1:0,2-0,8, особенно предпочтительно 1:0,3-0,7.

Промывка или нейтрализация может проводиться, например, в емкости с мешалкой или в другом обычном аппарате, например, в колонне или в отстойно-смесительном аппарате.

Для промывки или нейтрализации в способе согласно изобретению могут применяться все известные способы и устройства для экстракции и промывки, например, такие, которые описаны в энциклопедии Улльмана Ullmann's Encyclopedia of Industrial Chemistry, 6th ed, 1999 Electronic Release, Kapitel: Liquid-Liquid Extraction - Apparatus. Примерами могут быть одно- или многостадийная экстракция, предпочтительно одностадийная экстракция, а также в однонаправленном или противоположном потоке, предпочтительно в противопотоке.

Предпочтительно применяют колонны с сетчатыми тарелками или колонны с насадками, емкости с мешалками или остойно-смесительные аппараты, а также пульсационные колонны или же колонны с вращающимися встройками.

Предварительная промывка е) применяется предпочтительно тогда, когда в качестве ингибиторов используются соли металлов, предпочтительно медь или соли меди.

Дополнительная промывка g) может быть полезной для удаления следов основания или солей из нейтрализованной на стадии f) реакционной смеси.

Для нейтрализации f) в случае необходимости предварительно промытая реакционная смесь, которая может содержать малые количества катализатора и главное количество избыточной (мет)акриловой кислоты, может нейтрализоваться посредством 5-25, предпочтительно 5-20, особенно предпочтительно 5-15 вес.%-ным раствором основания, такого, как например, оксиды, гидроксиды, карбонаты или гидрокарбонаты щелочных или щелочноземельных металлов, предпочтительно натровый щелок, калиевый щелок, гидрокарбонат натрия, карбонат натрия, гидрокарбонат калия, гидроксид калия, известковое молоко, аммиак, аммиачная вода или карбонат калия, к которому, в случае необходимости, добавляют 5-15 вес.% поваренной соли, хлорида калия, хлорида аммония или сульфата аммония, особенно предпочтительно натровым щелоком или раствором натрового щелока и поваренной соли. Степень нейтрализации составляет предпочтительно от 5 до 60 мол.%, преимущественно от 10 до 40 мол.%, особенно предпочтительно от 20 до 30 мол.%, в пересчете на содержащие кислотные группы мономеры. Эта нейтрализация может осуществляться перед полимеризацией и/или во время полимеризиции, предпочтительно перед полимеризацией.

Добавка основания производится таким образом, что температура в аппарате не повышается выше 60°С, предпочтительно температура составляет от 20 до 35°С и значение рН составляет 4-13. Отвод теплоты нейтрализации осуществляется предпочтительно охлаждением емкости с помощью находящихся внутри охладительных шлангов или через двойные стенки.

Количественное соотношение реакционной смеси к жидкости нейтрализации составляет как правило 1:0,1-1, предпочтительно 1:0,2-0,8, особенно предпочтительно 1:0,3-0,7.

Относительно аппаратуры действительно вышеприведенное.

h) Если в реакционной смеси содержится растворитель, его можно удалить в основном дистилляцией. Предпочтительно удаление из реакционной смеси содержащегося в случае необходимости растворителя после промывки и/или нейтрализации, если желательно, это может осуществляться также и перед промывкой, соответственно, нейтрализацией.

Для этого реакционную смесь смешивают с таким количеством стабилизатора хранения, предпочтительно, простого гидрохинонмонометилового эфира, что после отделения растворителя 100-500, предпочтительно 200-500 и особенно предпочтительно 200-400 ч/млн растворителя содержится в целевом сложном эфире (остаток).

Дистилляционное отделение основного количества растворителя происходит, например, в котле с мешалкой и с нагревом через двойные стенки и/или лежащими внутри нагревательными шлангами при пониженном давлении, например, 20-700 мбар, предпочтительно от 30 до 500 и особенно предпочтительно 50-150 мбар и при температуре 40-80°С.

Само собой разумеется дистилляция может осуществляться в испарителе с падающей пленкой или в пленочном выпарном аппарате. Для этого реакционную смесь пропускают через аппарат предпочтительно несколько раз в цикле при пониженном давлении, например, при 20-700 мбар, предпочтительно от 30 до 500 и особенно предпочтительно 50-150 мбар и при температуре 40-80°С.

Преимущественно инертный газ, предпочтительно содержащий кислород газ, в особенности воздух или смесь из воздуха и азота (тощий воздух) может вводиться в дистилляционный аппарат, например, 0,1-1, предпочтительно 0,2-0,8 и особенно предпочтительно, 0,3-0,7 м3/м3ч, в пересчете на объем реакционной смеси.

Содержание остаточного растворителя в остатке составляет после дистилляции, как правило, ниже 5 вес.%, предпочтительно 0,5-5% и особенно предпочтительно от 1 до 3 вес.%.

Отделенный растворитель конденсируется и применяется заново.

Если требуется, дополнительно или вместо дистилляции может быть осуществлено выпаривание растворителя на стадии i).

Для этого целевой сложный эфир, который содержит еще небольшие количества растворителя, нагревается до температуры 50-90°С, предпочтительно 80-90°С и остаточные количества растворителя удаляются пригодным газом в пригодной аппаратуре. Для поддержки процесса может, в случае необходимости, применяться вакуум.

Пригодной аппаратурой являются, например, колонны известной конструкции, которые имеют обычные встройки, например, тарелки, засыпки или направленные упаковки, предпочтительно, засыпки. Из тарелок предпочтительны колпачковые тарелки, клапанные тарелки, тарелки Торманна и/или тарелки с двухрядным потоком, из засыпок предпочтительны такие, как кольца, спирали, седлообразные гранулы, кольца Рашига, кольца типа Intos или Pall, седла типа Barrel или Intalox, Тор-Pak и т.п. или плетеные элементы.

Возможно также применение испарителя с падающей пленкой, пленочного выпарного аппарата или испарителя с истираемым слоем, как например, испарителя Luwa, Rotafilm или Sambay, который может быть оснащен в качестве распылительной защиты туманоулавителем (демистером).

Пригодными газами являются инертные в условиях отпаривания газы, предпочтительно содержащие кислород газы, особенно предпочтительно воздух или смеси из воздуха и азота (тощий воздух) или водород, в частности, такие, которые нагреты на температуру от 50 до 100°С.

Количество газа отпаривания составляет, например, 5-20, особенно предпочтительно 10-20 и чрезвычайно предпочтительно от 10 до 15 м3/м3ч, в пересчете на объем реакционной смеси.

В случае необходимости, сложный эфир может на любой стадии способа обработки, предпочтительно после промывки/нейтрализации и возможного удаления растворителя подвергаться фильтрации j), чтобы удалять выпавшие следы солей, а также возможно содержащийся агент обесцвечивания.

При одной возможной форме выполнения изобретения этерификация на стадии а) алкоксилированного триметилолпропана с (мет)акриловой кислотой проводится в вышеприведенном молярном избытке, по меньшей мере, 15:1 в присутствии, по меньшей мере, одного катализатора этерификации С и, по меньшей мере, одного ингибитора полимериззации D без образующего с водой азеотоп растворителя.

Применяемая в избытке (мет)акриловая кислота в предпочтительной форме выполнения в основном не отделяется, т.е. только часть (мет)акриловой кислоты удаляется из реакционной смеси, которая определяется летучестью при применяемой температуре и кроме этого не предпринимаются никакие другие меры по отделению карбоновой кислоты, как например, дистилляционные, ректификационные, экстракционные, как например, промывка, абсорбционные, как например, пропускание над активным углем или ионообменником, и/или химические стадии, например, улавливание карбоновой кислоты эпоксидами.

Предпочтительно содержащаяся в реакционной смеси (мет)акриловая кислота отделяется от нее не более, чем на 75 вес.%, особенно предпочтительно не более, чем на 50 вес.%, чрезвычайно предпочтительно не более, чем на 25 вес.%, в частности, не более, чем на 10 вес.% и в частности не более, чем на 5 вес.%, в пересчете на содержащуюся в конце реакции в реакционной смеси (мет)акриловую кислоту. При одной особенно предпочтительной форме выполнения изобретения можно отказаться от стадии b), так что из реакционной смеси удаляется доля реакционной воды и (мет)акриловой кислоты, которая определяется летучестью при применяемой температуре. Этому можно препятствовать предпочтительно посредством в основном полной конденсации.

Далее также и примененный катализатор этерификации С в основном остается в реакционной смеси.

Получаемая таким образом реакционная смесь имеет предпочтительно кислотное число согласно немецкому стандарту DIN EN 3682, по меньшей мере, 25 мг КОН/г реакционной смеси, особенно предпочтительно от 25 до 80 и чрезвычайно предпочтительно от 25 до 50 мг КОН/г.

Предпочтительно от предварительной и дополнительной промывки е) или g) отказываются, может иметь смысл только стадия фильтрации.

В заключение реакционная смесь может разбавляться на стадии с), в этом случае происходит превращение в гидрогель предпочтительно в течение 6 часов, особенно предпочтительно в течение 3 часов. Предпочтительно на стадии f) происходит нейтрализация.

Очередность проведения стадий с), j) и f) является при этом любой.

Кроме того, изобретение относится к смеси веществ, содержащей

- по меньшей мере один сложный эфир F, получаемый одним из вышеописанных способов этерификации,

- (мет)акриловую кислоту и

- разбавитель G.

В качестве других компонентов могут содержаться

- катализатор этерификации С в протонированной или непротонированной форме,

- ингибитор полимеризации D, а также

- в случае необходимости, растворитель Е, если он применялся при этерификации.

Смесь веществ может, в случае необходимости, быть нейтрализована и может иметь значение рН как приведено выше относительно стадии f).

Если смесь веществ нейтрализована, то, по меньшей мере, одна часть (мет)акриловой кислоты переведена в ее водорастворимые соли щелочных, щелочноземельных металлов или в аммониевые соли.

Предпочтительно смесь веществ содержит

- сложный эфир F от 0,1 до 40 вес.%, особенно предпочтительно от 0,5 до 20, более предпочтительно от 1 до 10, в частности, от 2 до 5 и специально от 2 до 4 вес.%,

- мономер М 0,5-99,9 вес.%, особенно предпочтительно 0,5-50 вес.%, более предпочтительно 1-25, в частности 2-15 и специально от 3 до 5 вес.%,

- катализатор этерификации С 0-10 вес.%, особенно предпочтительно 0,02-5, более предпочтительно 0,05-2,5 вес.% и в частности 0,1-1 вес.%,

- ингибитор полимеризации D 0-5 вес.%, особенно предпочтительно 0,01-1,0, более предпочтительно 0,02-0,75, в частности 0,05-0,5 и специально 0,075-0,25 вес.%,

- растворитель Е 0-10 вес.%, особенно предпочтительно 0-5 вес.%, более предпочтительно 0,05-1,5 вес.% и в частности 0,1-0,5 вес.%, с условием, что сумма всегда составляет 100 вес.%, а также, в случае необходимости, разбавитель G в дополнение до 100 вес.%.

Получаемые согласно вышеприведенному способу реакционные смеси и смеси веществ согласно изобретению могут применяться в качестве

- радикальных сшивающих агентов водоабсорбирующих гидрогелей,

- исходного вещества для получения полимерных дисперсий,

- исходного вещества для получения полиакрилатов (кроме гидрогелей),

- сырьевого вещества для лаков или

- присадок к цементу.

Для применения в качестве радикальных сшивающих агентов водоабсорбирующих гидрогелей в частности пригодны такие смеси веществ согласно изобретению, которые имеют водорастворимость (при 25°С в дистиллированной воде), по меньшей мере 0,5 вес.%, предпочтительно, по меньшей мере, 1 вес.%, особенно предпочтительно, по меньшей мере, 2 вес.%, еще больше предпочтительно, по меньшей мере, 5 вес.%, в частности, по меньшей мере, 10 вес.%, очень предпочтительно 20 вес.% и, в частности, по меньшей мере, 30 вес.%.

k) Реакционная смесь со стадии этерификации, включая ее стадии переработки, насколько они выполняются, например, реакционная смесь со стадии f), соответственно, если от стадии f) отказываются, со стадии b), соответственно, если от стадии b) отказываются, реакционная смесь со стадии а), может, в случае необходимости, смешиваться с дополнительными, моноэтилено-ненасыщенными соединениями N, которые не несут кислотных групп, однако могут быть сополимеризированы с гидрофильными мономерами М, может тогда полимеризироваться для получения водоабсорбирующих гидрогелей в присутствии, по меньшей мере, одного радикального инициатора К и в случае необходимости, по меньшей мере, одной прививочной основы L.

Преимущественно

l) реакционная смесь со стадии k) может подвергаться дополнительному сшиванию (досшиванию).

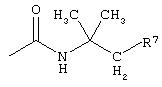

Пригодными для получения k) этих гидрофильных, способных к набуханию гидрогелей гидрофильными мономерами М являются, например, способные к полимеризации кислоты, такие, как акриловая кислота, метакриловая кислота, этакриловая кислота, α-хлоракриловая кислота, кротоновая кислота, малеиновая кислота, ангидрид малеиновой кислоты, винилсульфокислота, винил-фосфоновая кислота, малеиновая кислота, включая ее ангидрид, фумаровая кислота, итаконовая кислота, цитраконовая кислота, мезаконовая кислота, глютаконовая кислота, акониовая кислота, аллилсульфокислота, сульфоэтил-акрилат, сульфометилакрилат, сульфопропилакрилат, сульфопропилметакрилат, 2-гидрокси-3-акрилоксипропилсульфокислота, 2-гидрокси-3-метакрил-окси-пропилсульфокислота, аллилфосфоновая кислота, стиролсульфокислота, 2-акриламидо-2-метилпропансульфокислота, 2-акриламидо-2-метилпропан-фосфоновая кислота, а также их амиды, сложные гидроксиалкильные эфиры и содержащие аминогруппы или аммониевые группы сложные эфиры и амиды. Мономеры могут применяться по отдельности или в смеси друг с другом. Кроме того пригодны водорастворимые N-виниламиды или также хлорид диаллил-диметиламмония. Предпочтительными гидрофильными мономерами являются соединения формулы V

где

R3 означает водород, метил или этил,

R4 означает группу -COOR6, сульфонильную группу или фосфонильную

группу, этерифицированную с (С1-С4)-алкилспиртом фосфонильную группу или группу формулы VI

R5 означает водород, метил, этил или карбоксильную группу,

R6 означает водород, амино или гидрокси-(С1-С4)-алкил и

R7 означает сульфонильную группу, фосфонильную группу или карбоксильную группу.

Примерами для (С1-С4)-алкильного спирта являются метанол, этанол, н-пропанол или н-бутанол.

Особенно предпочтительными гидрофильными мономерами являются акриловая кислота и метакриловая кислота, в особенности, акриловая кислота.

Для оптимизации свойств может иметь смысл применение дополнительных моноэтилено-ненасыщенных соединений N, которые не несут кислотных групп, однако могут быть сополимеризированы с имеющими кислотные группы мономерами. К ним относятся, например, амиды и нитрилы моноэтилено-ненасыщенных карбоновых кислот, например, акриламид, метакриламид и N-винил-формамид, N-винилацетамид, N-метилвинилацетамид, акрилнитрил и метакрилнитрил. Другими пригодными соединениями являются, например, сложные виниловые эфиры насыщенных С1- до С4-карбоновых кислот, такие, как винилформиат, винилацетат или винилпропионат, простой алкилвиниловый эфир с, по меньшей мере, двумя атомами углерода в алкильной группе, такой, как, например, простой этилвиниловый эфир или бутилвиниловый эфир, сложные эфиры моноэтилено-ненасыщенных С3- до С6-карбоновых кислот, например, сложные эфиры из одноатомных C1- до С18-спиртов и акриловой кислоты, метакриловой кислоты или малеиновой кислоты, сложные полуэфиры малеиновой кислоты, например, сложный монометиловый эфир малеиновой кислоты, N-виниллактамы, такие, как N-винилпирролидон или N-винил-капролактам, сложные эфиры акриловой кислоты и метакриловой кислоты алкоксилированных одноатомных насыщенных спиртов, например спиртов с 10 до 25 атомами углерода, которые были подвергнуты взаимодействию с 2 до 200 молями этиленоксида и/или пропиленоксида на один моль спирта, а также сложные эфиры моноакриловой кислоты и монометакриловой кислоты полиэтиленспиртов или полипропиленспиртов, причем молярные массы (Мn) полиалкиленгликолей могут составлять, например, до 2000. Другими пригодными мономерами являются стирол и алкилзамещенные стиролы, такие, как этилстирол или трет-бутилстирол.

Эти не имеющие кислотных групп мономеры могут применяться также и в смеси с другими мономерами, например, смеси из винилацетата и 2-гидрокси-этил-акрилатом в любом соотношении. Эти не несущие кислотных групп мономеры добавляют к реакционной смеси в количествах от 0 до 50 вес.%, предпочтительно, менее 20 вес.%.

Предпочтительно сшитые (со)полимеры состоят из несущих кислотные группы моноэтилено-ненасыщенных мономеров, которые в случае необходимости переводятся в их щелочные или аммониевые соли перед или после полимеризации, и из 0-40 вес.%, в пересчете на общий вес не несущих кислотных групп моноэтилено-ненасыщенных мономеров.

Получение, испытание и применение содержащих (мет)акриловую кислоту (со)полимеров, полиакриловых кислот и суперабсорберов было уже неоднократно описано и поэтому достаточно известно, см. например, публикацию "Modern Superabsorbent Polymer Technology", F.L.Buchholz and A.T.Graham, Wiley-VCH, 1998 oder in Markus Frank "Superabsorbents" in Ullmann's Handbuch der technischen Chemie Band 35 2003.

Предпочтительны такие гидрогели, которые получают сшитой полимеризацией или сополимеризацией содержащих кислотные группы моноэтилено-ненасыщенных мономеров М или их солей.

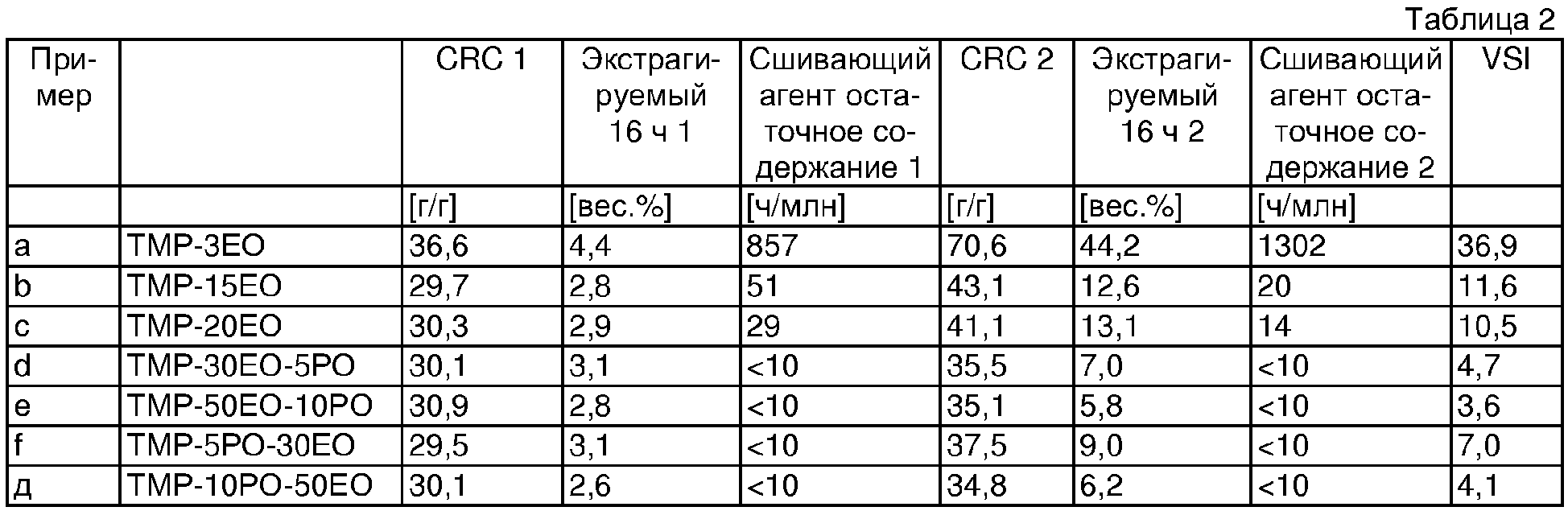

Получаемые полимеры отличаются лучшим индексом омыления (VSI).

При способе дополнительного сшивания исходный полимер обрабатывается агентом дополнительного сшивания и предпочтительно во время или после обработки досшивается и сушится повышением температуры, причем сшивающий агент содержится предпочтительно в инертном растворителе. Под инертными растворителями понимаются такие растворители, которые при реакции в основном не реагируют ни с исходным полимером, ни с агентом дополнительного сшивания. Предпочтительны такие растворители, которые химически не реагируют ни с исходным полимером, ни с агентом дополнительного сшивания более, чем на 90%, предпочтительно более, чем на 95%, особенно предпочтительно более чем на 99%, в частности более чем на 99,5%.

Предпочтительным для дополнительного сшивания I) и сушки m) является при этом интервал температур от 30 до 250° С, в частности, 50-200°С, особенно предпочтительно 100-180°С. Нанесение раствора дополнительного сшивания поверхности осуществляется предпочтительно напрыскиванием на полимер в пригодном распылительном смесителе. В заключение напрыскивания полимерный порошок термически сушится, причем реакция сшивания может иметь место как перед, так и после сушки. Предпочтительным является напрыскивание раствора сшивающего агента в реакционном смесителе или в установке для смешения и сушки, как например, в смесителе Ледиге, ВЕРЕХ-смесителе, NAUTA-смесителе, SHUGGI-смесителе или PROCESSALL. Сверх того могут применяться сушилки с псевдоожиженным слоем.

Сушка может происходить в самом смесителе, посредством обогревания кожуха или вдувания теплого воздуха. Также пригодна подключенная сушилка, например, решетчатая сушилка, вращающаяся трубчатая печь, или нагреваемый шнек. В качестве способа сушки может применяться также и азеотропная дистилляция. Предпочтительное время пребывания при этой температуре в реакционном смесителе или сушилке составляет менее 60 минут, особенно предпочтительно менее 30 минут.

Предпочтительны вышеприведенные способы, причем исходные полимеры представляют собой в частности полимерную акриловую кислоту или полиакрилат, которые были получены радикальной полимеризацией и при которых применялся многофункциональный этиленоненасыщенный радикальный сшивающий агент.

Предпочтительны такие способы, при которых применяется смесь веществ, содержащая радикальный сшивающий агент, а именно сложный эфир F, и разбавитель G в соотношении 0,1-20 вес.%, в частности, 0,5-10 вес.% в пересчете на массу исходных полимеров.

Предпочтительны такие способы, при которых радикальный сшивающий агент применяется в дозировке 0,01-5,0 вес.%, предпочтительно 0,02-3,0 вес.%, особенно предпочтительно 0,03-2,5 вес.%, в частности 0,05-1,0 и специально 0,1 - 0,75 вес.% в пересчете на исходный полимер.

Объектом изобретения являются также полимеры, полученные одним из вышеприведенных способов, и их применение в гигиенических изделиях, упаковочном материале и в нетканых материалах, а также применение вышеприведенной смеси веществ для получения сшитых или способных к сшиванию посредством тепловой обработки полимеров, в частности, в лаках и красках.

Подлежащие при этом применению гидрофильные, способные к набуханию гидрогели (исходные полимеры) представляют собой в частности полимеры из (со)полимеризованных гидрофильных мономеров М, привитые (со)полимеры одного или нескольких гидрофильных мономеров М на пригодной прививочной основе L, сшитые простые эфиры целлюлозы или крахмала или способные набухать в водосодержащих жидкостях природные продукты, как например, производные гуара. Эти гидрогели известны специалисту в данной области и описаны в US-4286082, DE-C-2706135, US-4340706, DE-C-3713601, DE-C-2840010, DE-A-4344548, DE-A 4020780, DE-A-4015085, DE-A-3917846, DE-A-3807289, DE-A-3533337, DE-A-3503458, DE-A-4244548, DE-A-4219607, DE-A-4021847, DE-A-3831261, DE-A-3511086, DE-A-3118172, DE-A-3028043, DE-A-4418881, ЕР-А-0801483, ЕР-А-0455985, ЕР-А-0467073, ЕР-А-0312952, ЕР-А-0205874. ЕР-А-0499774, DE-A 2612846, DE-A-4020780 ЕР-А-0205674, US-5145906, ЕР-А-0530438, ЕР-А-0670073, US 4057521, US-4062817, US-4525527, US-4295987, US-5011892, US-4076663 или US-4931497. Особенно пригодны высокоспособные к набуханию гидрогели из процесса получения согласно описанному в WO 01/38402, а также органически-неорганически гибридные высокоспособные к набуханию гидрогели, описанные DE 19854575. Содержание вышеприведенных патентных документов, в частности, полученные описанными способами гидрогели являются составной частью настоящего изобретения.

Пригодные прививочные основы L для гидрофильных гидрогелей, которые могут быть получены привитой полимеризацией олефиноненасыщенных кислот, могут быть естественного или синтетического происхождения. Примерами являются крахмалы, целлюлоза или производные целлюлозы, а также другие полисахариды или олигосахариды, полиалкиленоксиды, в частности, полиэтиленоксиды и полипропиленоксиды, а также гидрофильные сложные полиэфиры.

Абсорбирующий воду полимер может быть получен радикальной привитой полимеризацией акриловой кислоты или акрилата на водорастворимую матрицу. Пригодными водорастворимыми полимерными матрицами являются, например, но не исключительно, алгинаты, поливиниловый спирт и полисахариды, такие, как крахмал. При привитой полимеризации в смысле изобретения применяется многофункциональный этиленоненасыщенный радикальный сшивающий агент.

Абсорбирующий воду полимер может представлять собой органический и неорганический гибридный полимер из полимерной акриловой кислоты или полиакрилата с одной стороны и из силиката, алюмината или алюмосиликата с другой стороны. В особенности могут применяться полимерная акриловая кислота или полиакрилат, которые были получены радикальной полимеризацией и при которых применялся многофункциональный, этиленоненасыщенный радикальный сшивающий агент и при процессе получения которых применялся растворимый в воде силикат или растворимый алюминат или смесь обоих соединений.

Предпочтительными гидрогелями являются, в частности, полиакрилаты, полиметакрилаты, а также описанные в US-4931497, US-5011892 и US-5041496 привитые полимеры. Особенно предпочтительны описанные в WO 01/38402 пластикаторные полимеры и описанные в DE 19854575 гибридные органически-неорганические гидрогели на основе полиакрилатов.

Полученные согласно изобретению, применяемые в качестве радикальных сшивающих агентов вещества могут применяться одни или в комбинации с другими сшивающими агентами, например, с внутренними или поверхностными сшивающими агентами, например, с нижеследующими.

Пригодными дополнительными сшивающими агентами являются, в частности, метиленбисакрил-, соответственно метакриламид, сложные эфиры ненасыщенных моно- или поликарбоновых кислот полиолов, таких, как диакрилат или три-акрилат, например, бутандиол- или этиленгликольдиакрилат, соответственно, -метакрилат, а также триметилолпропантриакрилат и аллиловые соединения, такие, как аллил(мет)акрилат, триаллилцианурат, сложный диаллиловый эфир малеиновой кислоты, сложный полиаллиловый эфир, тетрааллилоксиэтан, три-аллиламин, тетрааллилэтилендиамин, сложные аллиловые эфиры фосфорной кислоты, а также производные винилфосфоновой кислоты, описанные, например, в ЕР-А-0343427. Особенно предпочтительны в способе согласно изобретению гидрогели, которые получены при применении простых полиаллиловых эфиров в качестве дополнительного сшивающего агента и посредством кислой гомополимеризации акриловой кислоты. Пригодными сшивающими агентами являются простой пентаэритритолтри- и -тетрааллиловый эфир, простой поли-этиленгликольдиаллиловый эфир, простой моноэтиленгликоль-диаллиловый эфир, простой глицеролди- и триаллиловый эфир, простой полиаллиловый эфир на основе сорбитола, а также их этоксилированные варианты. Далее особенно предпочтительными сшивающими агентами являются полиэтиленгликольдиакрилаты, этоксилированные производные триметилолпропантриакрилата и глицеринтриакрилата. Само собой разумеется могут применяться также и смеси вышеприведенных сшивающих агентов.

Особенно предпочтительны такие гидрогели, которые получены с применением полученного согласно изобретению сложного эфира F в качестве радикального сшивающего агента.

Абсорбирующий воду полимер является предпочтительно полимерной акриловой кислотой или полиакрилатом. Получение этих абсорбирующих воду полимеров может осуществляться одним из известных из литературных источников способом. Предпочтительны полимеры, которые содержат сшитые сополимеры (0, 001-10 мол.%), особенно предпочтительны однако полимеры, которые получены радикальной полимеризацией и при получении которых применялся многофункциональный этиленоненасыщенный радикальный сшивающий агент.

Гидрофильные, высокоспособные к набуханию гидрогели могут быть получены известным способом полимеризации. Предпочтительна полимеризация в водном растворе по так называемому способу гельполимеризации. При этом подвергаются полимеризации вышеприведенные разбавленные, предпочтительно водные, особенно предпочтительно 15 до 50 вес.%-ные водные растворы одного или нескольких гидрофильных мономеров и, в случае необходимости, пригодной прививочной основы L в присутствии радикального инициатора предпочтительно без механического перемешивания при использовании эффекта Троммсдорфа-Норриса (см. публикацию Makromol. Chem. 1, 169 (1947)). Реакцию полимеризации можно осуществлять при температуре в интервале между 0°С и 150°С, предпочтительно между 10°С и 100°С, как при нормальном давлении, так и при повышенном или пониженном давлении. Как обычно, полимеризацию можно проводить в защитной атмосфере, преимущественно под азотом. Для инициирования полимеризации могут привлекаться имеющие энергетический запас электромагнитные излучения или обычные химические инициаторы полимеризации К, например, органические пероксиды, такие, как бензоилпероксид, трет-бутилгидропероксид, метилэтилкетонпероксид, кумолгидропероксид, азосоединения, такие, как азодиизобутиронитрил, а также неорганические пероксидные соединения, такие, как (NH4)2S2O8, K2S2O8 или H2O2.

Они могут применяться в комбинации с восстановителем, таким, как, например, аскорбиновая кислота, гидросульфит натрия, и сульфат железа(II) или с окислительно-восстановительной системой, которая в качестве восстановительной компоненты содержит алифатическую и ароматическую сульфиновую кислоту, такую как бензолсульфиновая кислота и толуолсульфиновая кислота или производные этих кислот, как например, аддукты Манниха из сульфиновых кислот, альдегидов и аминосоединений, как они описаны в DE-C-1301566. Путем многочасового дополнительного нагрева полимерных гелей при температуре в интервале от 50° до 130°С, предпочтительно от 70° до 100°С, может быть еще улучшено качество полимеров.

Полученные гели нейтрализуются на 0-100 мол.%, предпочтительно на 25-100 мол.%, и особенно предпочтительно на 50-85 мол.% в пересчете на примененный мономер, причем могут применяться обычные средства нейтрализации, предпочтительно гидроксиды щелочных металлов, оксиды щелочных металлов или соответствующие карбонаты щелочных металлов, особенно предпочтительно гидроксид натрия, карбонат натрия и гидрокарбонат натрия.

Обычно нейтрализация достигается замешиванием средства нейтрализации в качестве водного раствора или предпочтительно в качестве твердого вещества. Для этого гель механически измельчают, например, с помощью мясорубки и средство нейтрализации напрыскивают, насыпают или наливают и потом тщательно перемешивают. Для этого полученная масса геля может еще раз подвергаться измельчению в мясорубке. Нейтрализованная масса геля просушивается в ленточной или валковой сушилке до остаточной влажности предпочтительно ниже 10 вес.%, в частности ниже 5 вес.%.