Новое устройство распределения газа и жидкости в колоннах каталитической дистилляции - RU2735687C2

Код документа: RU2735687C2

Чертежи

Описание

Предыстория изобретения

Целью настоящего изобретение является улучшение внутренней оснастки, используемой в колоннах реакционной дистилляции. Под внутренней оснасткой понимается любой элемент, подходящий для распределения потоков газа и жидкости внутри каталитической зоны. Для обозначения совокупности внутренней оснастки и элементов поддержки каталитического слоя говорят о тарелке каталитической зоны.

Реакционная дистилляция, называемая также каталитической, заключается в осуществлении разделения путем дистилляции с последующей химической реакцией на том же оборудовании, называемом колонной реакционной дистилляции. Эта операция рекомендована, в частности, для равновесных, то есть неполных реакций (например, A+B ↔ C+D). Таким образом, если извлекать в ходе реакции один из компонентов, равновесие сместится в сторону образования этого компонента, тем самым повышая степень превращения в реакции.

Далее в тексте термины реакционная колонна или каталитическая колонна будут использоваться без различения.

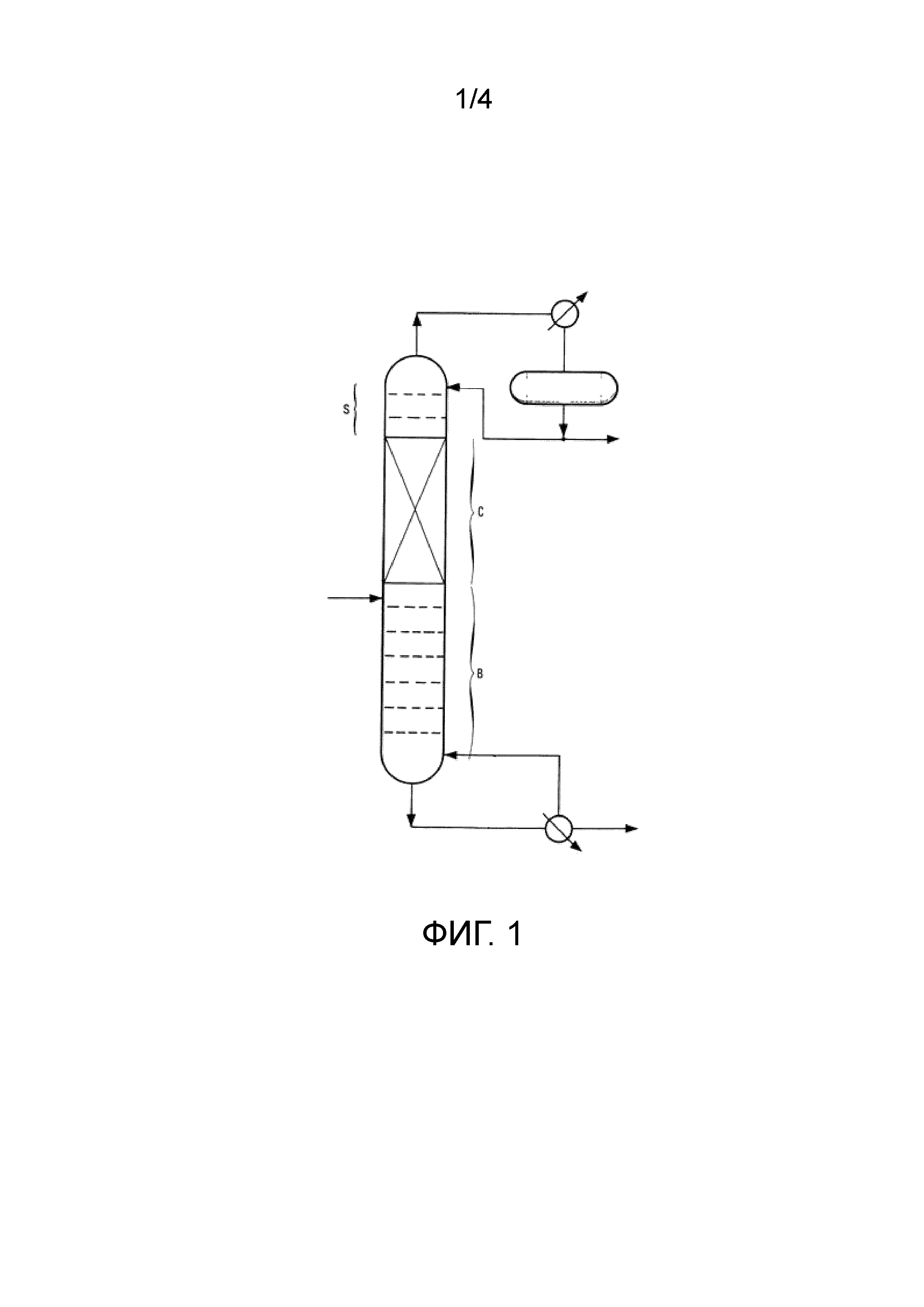

Один вариант осуществления колонны реакционной дистилляции можно представить как последовательность каталитических зон и зон дистилляции (см. на фигуре 1 общий вид реакционной колонны).

В контексте настоящего изобретения газ и жидкость встречаются только в зонах дистилляции, а каталитическая зона затрагивает только жидкость. Таким образом, газ должен идти в обход ("by pass" по-английски) каталитической зоны без какого-либо контакта с жидкостью. Далее для обозначения обхода будет использоваться термин байпас, хорошо известный специалисту.

Новая схема внутренней оснастки, описанная в настоящем изобретении, отличается от схемы предшествующего уровня тем, что предусмотрен центральный коллектор, распределяющий жидкость выше каталитической зоны, что позволяет указанной зоне выдерживать более значительные колебания расхода жидкости без "захлебывания" каталитической зоны.

Краткое описание фигур

Фигура 1, показывающая схему колонны каталитической дистилляции, позволяет видеть чередование зон дистилляции и реакционных зон. Колонна может содержать несколько реакционных зон и несколько чередующихся с ними зон дистилляции.

Фигура 2 показывает схему тарелки реакционной колонны согласно изобретению. Фигура 2 показывает зону подачи жидкости, состоящую из элемента (3) в форме цилиндра или параллелепипеда, затем трубу (4), расположенную по центру колонны и по которой жидкость доставляется в распределительную зону (5), находящуюся внизу каталитической зоны.

Жидкость проходит через каталитическую зону (8) в восходящем потоке ("up flow"), а затем выводится из указанной зоны посредством сливного устройства (12).

Жидкость достигает нижней по потоку зоны дистилляции, проходя через особую периферийную зону (6).

Газ движется в особой периферийной зоне (7), которая полностью изолирована от периферийной зоны (6) для жидкости непроницаемыми вертикальными стенками, как можно видеть на фигуре 2b, показывающей сечение каталитической колонны на уровне каталитической зоны и позволяющей видеть часть периферийной зоны (6), предназначенной для жидкости, и часть периферийной зоны (7), предназначенной для газа.

Фигура 2b является видом сверху, позволяющим рассмотреть периферийную зону (7), предназначенную для газа, и периферийную зону (6), предназначенную для жидкости.

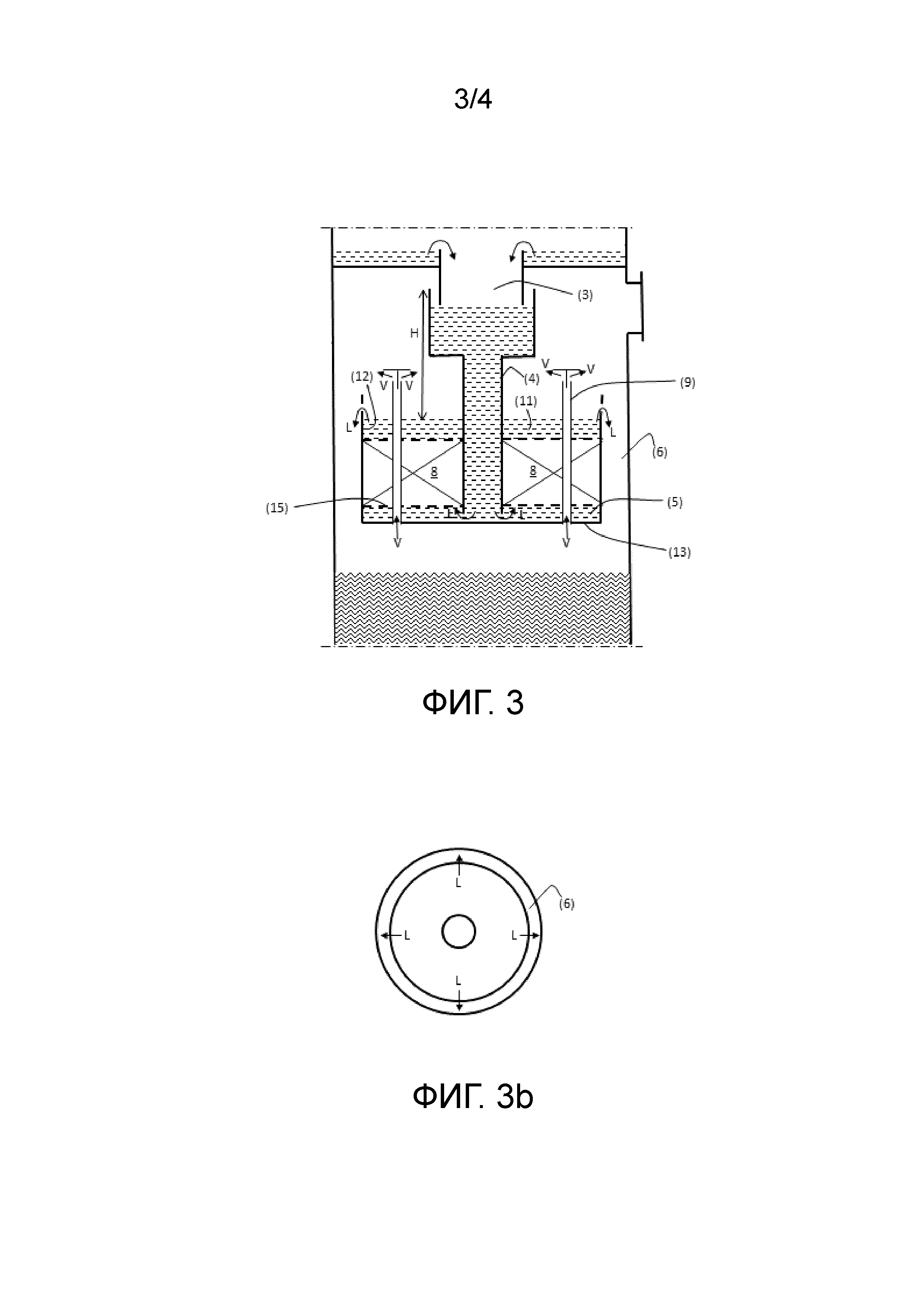

Фигура 3 показывает вариант изобретения, в котором газ движется теперь не через особую периферийную зону (7), а по системе труб (9), пересекающих каталитическую зону (8).

Фигура 3b является видом сверху, позволяющим видеть периферийную зону (6), предназначенную для жидкости.

Фигура 4 показывает другой вариант настоящего изобретения, в котором жидкость выводится теперь из каталитической зоны не через особую периферийную зону (6), а по системе труб (10), пересекающих каталитическую зону (8), вклинивающихся в систему труб (9) байпаса газа.

То, что эти варианты совместимы друг с другом, означает, что они могут комбинироваться. Например, объем изобретения охватывает случай, когда используют систему труб (9) для газа, а жидкость продолжают выводить через особую периферийную зону (6), или когда жидкость выводят через систему труб (10), а газ обходит каталитическую зону (8) через особую периферийную зону (7).

Анализ уровня техники

Известный уровень техники в области реакционных колонн представлен главным образом в документе FR 2737132. Там описана общая схема реакционной колонны и более конкретно маршрут движения жидкости на уровне каталитической зоны. Не упоминается никаких устройств, позволяющих выдерживать значительные изменения расхода жидкости и/или газа.

Внутреннюю оснастку, описанную в патенте FR2737132, можно описать вкратце следующим образом:

Каталитическая зона (C) находится между двумя зонами дистилляции (B), причем пар перегонки движется снизу вверх, практически не соприкасаясь с катализатором, а жидкость перемещается от верхней зоны дистилляции (5) к по существу центральной зоне, находящейся внизу каталитической зоны, с помощью центрального коллектора, имеющего сначала коническую, а затем цилиндрическую форму, который доставляет жидкость ниже каталитической зоны.

Затем жидкость движется радиально ниже указанной каталитической зоны (8) через устройство типа радиальной трубы, чтобы войти в зону распределения жидкости.

Выходя из этой зоны распределения, жидкость движется через катализатор в каталитической зоне в восходящем направлении, называемым "upflow", затем жидкость с помощью по меньшей мере одного переливного устройства собирают в нижней зоне дистилляции.

Над каталитической зоной располагается некоторый слой жидкости, который позволяет обеспечить подачу на устройство перелива.

Подача жидкости в каталитическую зону не может быть достаточно гибкой, поскольку в центральном коллекторе устанавливается некоторый уровень жидкости, при превышении которого произойдет прорыв жидкости в каталитическую зону.

Далее в тексте будут часто использоваться термины "upflow" и "downflow" для обозначения, соответственно, восходящих или нисходящих течений жидкости.

Краткое описание сущности изобретения

Объект настоящего изобретения можно определить как колонну реакционной дистилляции, образованную из чередования каталитических зон (8) и зон дистилляции, в которой на уровне каждой из каталитических зон (8), жидкость вводят выше по потоку от указанной зоны через центральный жидкостный коллектор, содержащий первую цилиндрическую часть (3), переходящую во вторую трубчатую часть (4), по которой жидкость доставляется в зону (5) распределения жидкости, находящуюся ниже каталитической зоны (8).

Зона (5) распределения жидкости обычно имеет такое же сечение, что и указанная каталитическая зона (8), причем жидкость проходит затем через каталитическую зону в восходящем потоке и выводится из указанной каталитической зоны через периферийную зону (6), граничащую со стенками колонны, или по системе труб (10), пересекающих каталитическую зону.

Газ из нижней по потоку зоны дистилляции обходит каталитическую зону (8) через особую периферийную зону (7) или по системе вертикальных труб (9), которые заканчиваются выше верхнего уровня слива жидкости (12).

Центральный коллектор (3) оборудован сливным устройством, высота H которого определяется в зависимости от потерь напора жидкости через тарелку (15) и каталитический слой (8).

Когда байпас каталитической зоны (8) газом производится через систему труб (9), число труб (9) на единицу сечения каталитической зоны составляет от 1 до 20 труб/м2, предпочтительно от 2 до 15 труб/м2.

Когда отвод жидкости из каталитической зоны (8) осуществляется по системе труб (10), вставленных между системой труб (9) для газа, число труб (10) для отвода жидкости составляет от 20 до 200 труб/м2, предпочтительно от 100 до 150 труб/м2.

Различные возможности обхода каталитической зоны (8) газом и отвода жидкости можно комбинировать друг с другом, а именно:

- отвод жидкости через особую периферийную зону (6) и обход газом каталитической зоны по системе труб (9), согласно фигуре 3,

- отвод жидкости по системе труб (10) и обход газом каталитической зоны через особую периферийную зону (7),

- отвод жидкости по системе труб (10) и обход газом каталитической зоны по системе труб (9), согласно фигуре 4.

Согласно формуле заявляется колонна реакционной дистилляции, имеющая чередующиеся каталитические зоны (8) и зоны дистилляции (B), в которой, на уровне каждой из каталитических зон (8), жидкость вводят выше по потоку от указанной зоны через центральный жидкостный коллектор, содержащий первую часть (3) в виде цилиндра или параллелепипеда, переходящую во вторую трубчатую часть (4), доставляющую жидкость в зону (5) распределения жидкости, находящуюся ниже каталитической зоны (8) и имеющую такое же сечение, что и указанная каталитическая зона, причем затем жидкость проходит через каталитическую зону в восходящем потоке и выводится из указанной каталитической зоны через периферийную зону (6), граничащую со стенкой колонны, или по системе труб (10), пересекающих каталитическую зону, причем предусмотрен обход каталитической зоны (C) газом через предназначенную для этого периферийную зону (7) или по системе вертикальных труб (9), открытых выше верхнего уровня слива жидкости (12), причем центральный коллектор (3) оборудован сливным устройством, высота H которого, определяемая точно как максимальная высота жидкости между уровнем перелива жидкого слоя (11) и верхом сливного устройства центрального коллектора (3), составляет от 0,2 м до 2 м, предпочтительно от 0,3 м до 1 м.

Предпочтительно отвод жидкости предусмотрен через периферийную зону (6) прохождения жидкости, а обход газом каталитической зоны осуществляется по системе труб (9).

Предпочтительно отвод жидкости предусмотрен через систему труб (10), а обход газом каталитической зоны предусмотрен по системе труб (9).

Предпочтительно число труб (9), позволяющих газу обойти каталитическую зону, составляет на единицу площади сечения каталитической зоны от 1 до 20 труб/м2.

Предпочтительно отвод жидкости из каталитической зоны предусмотрен по системе труб (10), а обход газом каталитической зоны предусмотрен через периферийную зону (7) прохождения газа.

Предпочтительно отвод жидкости из каталитической зоны предусмотрен по системе труб (10), а обход газом каталитической зоны предусмотрен по второй системе труб (9), причем система труб (10) введена между системой труб (9) для газа.

Предпочтительно число труб (10) для отвода жидкости составляет от 20 до 200 труб/м2, предпочтительно от 100 до 150 труб/м2.

По доверенности

Подробное описание изобретения

Конструкция предлагаемой изобретением реакционной колонны основана на двух принципах:

1) прохождением жидкости через каталитический слой в восходящем потоке и

2) обход указанной каталитической зоны газом, который движется через особую периферийную зону или по трубам и, таким образом, не встречается с жидкостью на уровне каталитической зоны.

Контакт между жидкой фазой и газовой фазой происходит только на уровне зон дистилляции, между которыми находится каталитическая зона. Эти зоны дистилляции не будут в дальнейшем писываться более подробно, так как они не отличаются существенно от описанных в уровне техники.

Более точно, объект настоящего изобретения можно определить как колонну реакционной дистилляции, образованную из чередующихся каталитических зон (8) и зон дистилляции (B). Таким образом, каждая каталитическая зона находится между верхней по потоку зоной дистилляции и нижней по потоку зоной дистилляции.

Общее расположение зон дистилляции и каталитических зон, какое показано на фигуре 1, не отличается от расположения согласно уровню техники.

В рамках настоящего изобретения каждая каталитическая зона является местом реакции только с жидкой фазой, и течение указанной жидкой фазы через каталитический слой является восходящим.

Далее описание проводится в соответствии с фигурой 2 согласно изобретению.

Жидкость из верхней по потоку зоны дистилляции собирается в центральном жидкостном коллекторе (3), первая часть (3) которого имеет вид цилиндра или параллелепипеда и переходит во вторую трубчатую часть (4), по которой жидкость доставляется в зону (5) распределения жидкости, находящуюся ниже каталитической зоны (8) и ограничивающую снизу (13) указанную каталитическую зону.

Затем жидкость проходит через решетку (15), которая создает некоторую потерю напора, которую следует учитывать при определении размеров сливного устройства центрального коллектора (3).

Каталитический слой может поддерживаться лито непосредственно решеткой (15), либо второй решеткой, создающей низкую потерю напора, находящейся сразу над решеткой (15) (этот вариант не показан на фигуре 2).

Согласно одному варианту настоящего изобретения, показанному на фигуре 2, жидкость проходит затем через каталитическую зону (8) в восходящем потоке и отводится из указанной каталитической зоны путем перелива через боковую стенку (12), который позволяет ограничить верхний уровень жидкого слоя (11). Далее эта стенка (12) будет называться сливом.

Перенос жидкости в нижнюю по потоку зону дистилляции происходит через особую периферийную зону (6), граничащую со стенками колонны.

Согласно другому варианту настоящего изобретения, показанному на фигуре 4, жидкость проходит через каталитическую зону (8) в восходящем потоке и отводится из указанной каталитической зоны путем перелива в трубы (10). Уровень открытого верхнего конца труб (10) позволяет ограничить верхний слой жидкости (11). В таком случае перенос жидкости в нижнюю зону дистилляции происходит по трубам (10).

Газ из нижней зоны дистилляции обходит каталитическую зону (8) либо через особую периферийную зону (7), либо по системе вертикальных труб (9), которые заканчиваются выше верхнего уровня слива (12) жидкости, как показано на фигуре 3.

Центральный коллектор (3) оснащен сливным устройством, высота H которого определяется в зависимости от потерь напора жидкости через нижнюю тарелку (15), поддерживающую каталитический слой, и через сам каталитический слой (8). H есть максимальная высота жидкости между уровнем перелива жидкого слоя (11) и верхом сливного устройства центрального коллектора (3). Это сливное устройство может состоять из двух элементов разного сечения, причем элемент с меньшим сечением расположен выше второго элемента.

Согласно первому варианту настоящего изобретения, представленному на фигуре 3, газ обходит каталитическую зону не через особую периферийную зону (7), а по системе труб (9), пересекающих каталитическую зону (8) и заканчивающихся на уровне, находящемся выше уровня слива (12). Трубы (9) для прохождения газа предпочтительно расположены в узлах квадратной или треугольной сетки.

Число труб (9) на единицу сечения каталитической зоны предпочтительно составляет от 1 до 20 труб/м2, еще более предпочтительно от 2 до 15 труб/м2.

Это позволяет подавать газ по существу равномерно вниз верхней по потоку зоны дистилляции.

Согласно другому варианту дистилляционной колонны по изобретению, жидкость после прохождения через каталитическую зону (8) возвращается в нижнюю зону дистилляции, проходя через особую периферийную зону (6), отделенную непроницаемыми стенками от периферийной зоны (7), предназначенной для газа, когда прохождение газа производится через указанную периферийную зону. Разделение между периферийными зонами, предназначенными для газа (7), с одной стороны, и жидкости (6), с другой стороны, можно видеть на фигуре 2b в виде сверху.

Согласно другому варианту настоящего изобретения, жидкость выводится из каталитической зоны (8) по системе труб (10), вставленных между системой труб (9) для газа, когда такая система труб для газа имеется. Этот вариант с системой труб (9) для байпаса газа и системой труб (10) для отвода жидкости проиллюстрирован на фигуре 4.

В этом варианте трубы (10) для прохождения жидкости предпочтительно расположены в узлах квадратной или треугольной сетки.

Число труб (10) на единицу сечения каталитической зоны предпочтительно составляет от 20 до 200 труб/м2, предпочтительно от 100 до 150 труб/м2.

Это позволяет распределить жидкость по существу однородно вверху нижней зоны дистилляции.

Течение жидкости в трубах (10) является нисходящим и позволяет доставить жидкость выше зоны дистилляции, расположенной под каталитической зоной.

В этом случае предпочтительно использовать насадку в качестве устройства контакта между газом и жидкостью на уровне задней зоны дистилляции.

Объем настоящего изобретения охватывает также комбинации различных вариантов, а именно

- с отводом жидкости через особую периферийную зону (6) и обходом каталитической зоны газом по системе труб (9), согласно фигуре 3,

- с отводом жидкости по системе труб (10) и обходом каталитической зоны газом через особую периферийную зону (7),

- с отводом жидкости по системе труб (10) и обходом газом каталитической зоны по системе труб (9), согласно фигуре 4.

Сравнительные примеры

Пример 1 осуществлен на колонне согласно уровню техники, работающей с обычной производительностью.

Пример 2 осуществлен на колонне согласно изобретению, работающей с обычной производительностью.

Пример 3 осуществлен на колонне согласно уровню техники, работающей с производительностью 110%.

Пример 4 осуществлен на колонне согласно изобретению, работающей с производительностью 110%.

Таким образом, сравнивать между собой следует примеры 1 и 2 с режимом работы при обычной производительности и примеры 3 и 4 с режимом работы при увеличении производительности на 10%.

Колонна согласно изобретению имеет центральный коллектор (3), оборудованный сливным устройством, высота H которого задается в зависимости от потерь нагрузки жидкости при прохождении через тарелку (15) и каталитический слой (8), причем высота H точно определена как максимальная высота жидкости между уровнем перелива жидкого слоя (11) и верхом сливного устройства центрального коллектора (3).

Основные размеры колонны следующие:

- полная высота между двумя тарелками, то есть между тарелкой коллектора и тарелкой для дистилляции: 2,5 м

- диаметр: 1,20 м

- высота каталитического слоя: 0,5 м

- высота H: 0,65 м

- отвод жидкости через периферийную зону (6)

- байпас газа через особую периферийную зону (7)

Реакционная колонна используется в процессе этерификации фракции C4, содержащей олефины (бутен-1, цис-бутен-2, транс-бутен-2, изобутен) и парафины (н-бутан, изобутан).

Эта реакционная колонна содержит 5 реакционных блоков. Блоком будет называться система, состоящая из верхней распределительной тарелки, каталитического слоя, находящегося ниже, и зоны дистилляции, находящейся за каталитическим слоем. Один блок соответствует одной теоретической ступени дистилляции.

Колонна содержит 33 теоретические тарелки, включая ребойлер (обычно тарелка 33) и конденсатор (обычно тарелка 1).

Загрузку в колонны производят на тарелку 24, каталитические слои находятся между теоретическими тарелками 5 и 6, 7 и 8, 9 и 10, 11 и 12, 13 и 14.

Давление в голове колонны установлено на 790 кПа, температура равна 67,2°C в голове колонны и 152°C в ребойлере.

Состав загружаемых в колонну реакционной дистилляции реагентов указан в таблице 1 ниже.

Таблица 1. Состав загрузки каталитической колонны

Исследуют характеристики каталитической колонны в зависимости от использования мощности и от типа используемой внутренней оснастки.

Примеры были осуществлены путем численного моделирования с предварительной выверкой на одном аналогичном промышленном случае.

Для моделирования использовалось программное обеспечение ProII.

Кинетика реакция этерификации основана на исследовании, опубликованном в "Kinetics and mechanism of ethyl tert-butyl ether liquid-phase synthesis,

Примеры 1 и 3 соответствуют случаю применения внутренней оснастки каталитической дистилляции согласно уровню техники:

- с действующей мощностью 100% для примера 1. В таком случае определяющий габариты резервуар 3 блока полон, но без перелива;

- с добавочной мощностью (загрузка 110%) для примера 3.

Расчеты показывают, что самый верхний блок в колонне, то есть блок 1, который испытывает самый большой расход жидкости в режиме 100% и который, таким образом, переполняется в примере 3 при избыточной мощности 110%.

Примеры 2 и 4 были реализованы для внутренней оснастки по изобретению, в соответствии с фигурой 2:

- с действующей мощностью 100% для примера 2. В таком случае определяющий габариты резервуар 3 блока является полным, но без перелива;

- с добавочной мощностью (110% нагрузки) для примера 4.

Расчеты показывают, что самый верхний блок в колонне, то есть блок 1, работает с расходом 10% внутренней жидкости, проходящей через устройство согласно изобретению в верхний резервуар 3.

Сравнение результатов представлено в таблице 2 ниже.

Таблица 2. Сравнение результатов моделирования каталитической колонны, использующей внутреннюю оснастку согласно уровню техники или согласно изобретению

Преимущество колонны согласно изобретению проявляется в первую очередь при работе в режиме дополнительной мощности, то есть при сравнении примеров 3 и 4.

Действительно, для случая согласно уровню техники (пример 3), в режиме 110% отсутствие перелива не позволяет вытекать избыточной жидкости. В результате создается избыточное давление и снижается разделительная способность колонны. Кубовый продукт увлекается вверх колонны, ухудшая работу с точки зрения степени превращения.

Теряется также этанол внизу колонны из-за ухудшения разделения и снижения степени превращения. Значительно повышается расход отбора из-за ETBE, являющегося продуктом реакции, которого приходится больше выделять сверху. Работа в этом случае является неудовлетворительной.

Для случая согласно изобретению (пример 4), в режиме 110% повышение мощности создает избыточное давление, ограниченное несколькими килопаскалями. Этот разогрев вызывает очень небольшое повышение конверсии каталитической реакции. Это повышение конверсии компенсирует обход жидкостью катализатора через устройство согласно изобретению.

Кроме того, предлагаемая изобретением внутренняя оснастка позволяет поддерживать разделение легких и тяжелых фракций в колонне при избыточной мощности блоков. Не происходит увлечения ETBE вверх в поток, выходящий сверху колонны, и в целом сохраняется одинаковое распределение вверху и внизу, как и в случае режима без избытка мощности.

Рассматривая примеры 1 и 2 с режимом работы при обычной мощности, можно было бы сделать неправильный вывод, что изобретение не приводит к улучшению. Но на самом деле, хотя работа чаще всего протекает в режиме вблизи 100%, часто мощность повышается до 110% и даже до 120%. Именно в этих случаях устройство согласно изобретению обеспечивает глобально намного большую эксплуатационную надежность.

Реферат

Изобретение относится к реакционным колоннам. В колонне реакционной дистилляции, имеющей чередующиеся каталитические зоны (8) и зоны дистилляции, на уровне каждой из каталитических зон (8) жидкость вводят выше по потоку от указанной зоны через центральный жидкостный коллектор, содержащий первую часть (3) в виде цилиндра или параллелепипеда, переходящую во вторую трубчатую часть (4), доставляющую жидкость в зону (5) распределения жидкости, находящуюся ниже каталитической зоны (8) и имеющую такое же сечение, что и указанная каталитическая зона. Затем жидкость проходит через каталитическую зону в восходящем потоке и выводится из каталитической зоны через периферийную зону (6), граничащую со стенкой колонны, или по системе труб, пересекающих каталитическую зону, причем предусмотрен обход каталитической зоны газом через предназначенную для этого периферийную зону (7) или по системе вертикальных труб, открытых выше верхнего уровня слива жидкости (12). Центральный коллектор (3) оборудован сливным устройством, высота H которого, определяемая точно как максимальная высота жидкости между уровнем перелива жидкого слоя (11) и верхом сливного устройства центрального коллектора (3), составляет от 0,2 до 2 м, предпочтительно от 0,3 до 1 м. Технический результат: повышение эксплуатационной надежности. 6 з.п. ф-лы, 6 ил., 4 пр., 2 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ каталитической дистилляции (варианты) и аппарат для его осуществления

Комментарии