Способ и устройство для смазки хвостовика бура бурильной машины для горной породы - RU2520828C2

Код документа: RU2520828C2

Чертежи

Описание

ОБЛАСТЬ И УРОВЕНЬ ТЕХНИКИ

Изобретение относится к способу смазки механизма вращения хвостовика бура в бурильной машине для горной породы, при котором направляют к механизму вращения хвостовика бура, по меньшей мере, часть потока текучей среды под давлением гидравлического контура устройства бурильной машины для горной породы, выполняющего, по меньшей мере, одну функцию, для смазывания механизма вращения хвостовика бура.

Изобретение дополнительно относится к устройству для смазывания механизма вращения хвостовика бура бурильной машины для горной породы, в котором, по меньшей мере, часть потока текучей среды под давлением гидравлического контура устройства бурильной машины для горной породы, выполняющего, по меньшей мере, одну функцию, направляется на механизм вращения хвостовика бура для его смазки.

Буровые установки используют в бурении горной породы и выполнении углубления в подземных горных разработках, на площадках открытых рудников и горных выработок. Известными способами, используемыми в бурении и выемке горной породы, являются способы резки, разрушения и ударного воздействия. Ударные способы наиболее часто используют в твердых горных породах. В ударном способе бурильные инструменты, такие как бурильные штанги и буровое долото на их конце одной или нескольких бурильных машин для горной породы в составе буровой установки, вращаются вокруг своей продольной оси и ударяют по горной породе, бурение которой выполняется. Разрушение горной породы происходит главным образом вследствие удара. Целью вращения является главным образом обеспечение удара выступами или другими рабочими частями бурового долота всегда в новую точку горной породы. Для генерирования удара бурильная машина для горной породы может содержать гидравлический ударный механизм, ударный поршень которого вызывает импульсы напряжения на хвостовике бура и далее на бурильных инструментах бурильной машины для горной породы, причем данные импульсы напряжения проходят в форме волны напряжений сжатия на бурильные инструменты на оконечности бурового долота и на горную породу, разрушая ее. Вместо гидравлического ударного механизма бурильная машина для горной породы может содержать ударный механизм, в котором электромагнитное средство, например, обуславливает создание импульса напряжения на хвостовике бура без механического перемещения ударного поршня или другого ударного элемента.

Обычно, смазка механизма вращения хвостовика бура в бурильной машине для горной породы, которая ниже в описании может также называться бурильной машиной, производится с помощью воздуха под давлением, при этом в сжатый воздух добавляют смазочное масло. Смазывающий воздух циркулирует внутри бурильной машины, смазывает нужные точки и, в конце концов, выводится из бурильной машины. В некоторых случаях могут выполнять циркуляцию воздуха с возвратом в буровую установку, и смазочное масло отделяют от воздуха и утилизируют или забирают на дополнительную переработку для повторного использования. Смазочное масло, прошедшее циркуляцию в бурильной машине, в бурильную машину не возвращается. В некоторых решениях механизм вращения хвостовика бура может смазываться с помощью отдельного контура циркуляции смазочного масла, но шлицы хвостовика бура все равно смазывают с использованием смазки сжатым воздухом.

Одной проблемой решения смазки с использованием сжатого воздуха является то, что все смазочное масло невозможно извлечь, и некоторое количество смазочного масла остается в воздухе в виде микроскопических капель. Кроме того, решение по смазке хвостовика бура на основе использования сжатого воздуха не подходит для ударных механизмов, где импульсы напряжения создаются с высокой частотой, например в несколько сотен или даже тысяч в секунду, в таком случае возможности смазки сжатым воздухом являются недостаточными для смазки и охлаждения шлицов хвостовика бура, что ведет, например, к быстрому износу шлицов хвостовика бура и вращающего вкладыша или соответствующего элемента, используемого в механизме вращения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание нового и улучшенного способа и устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы.

Способ согласно изобретению характеризуется осуществлением циркуляции текучей среды под давлением, используемой в смазывании механизма вращения хвостовика бура, с возвратом в гидравлическую систему бурильной установки для горной породы, в гидравлический контур устройства бурильной машины для горной породы, выполняющего, по меньшей мере, одну функцию.

Устройство согласно изобретению характеризуется тем, что оно выполнено с возможностью циркуляции текучей среды под давлением, используемой в смазывании механизма вращения хвостовика бура, с возвратом в гидравлическую систему бурильной машины для горной породы, в гидравлический контур устройства бурильной машины, выполняющего, по меньшей мере, одну функцию.

Таким образом, согласно изобретению, по меньшей мере, часть потока текучей среды под давлением гидравлического контура устройства бурильной машины для горной породы, выполняющего, по меньшей мере, одну функцию, направляется в механизм вращения хвостовика бура для его смазывания, и осуществляется циркуляция текучей среды под давлением, используемой в смазывании механизма вращения хвостовика бура, с возвратом в гидравлическую систему бурильной машины для горной породы, то есть в гидравлический контур устройства бурильной машины для горной породы, выполняющего, по меньшей мере, одну функцию.

Решение легко обеспечивает достаточно эффективную смазку и охлаждение хвостовика бура и его механизма вращения. В дополнение, можно исключить из решения источник сжатого воздуха, такой как компрессор, необходимый для смазки сжатым воздухом. Также одну текучую среду под давлением используют как для смазки, так и для выполнения функций различных устройств бурильной машины для горной породы, так что не требуется отдельного смазочного материала и емкости для него. При осуществлении циркуляции текучей среды под давлением, используемой в смазывании механизма вращения хвостовика бура с возвратом в гидравлическую систему бурильной машины для горной породы, можно легко выполнить закрытую систему для смазки хвостовика бура и его механизма вращения, в таком варианте смазка не уходит в воздух, что возможно в обычной смазке сжатым воздухом.

Согласно варианту осуществления, по меньшей мере, часть потока текучей среды под давлением, входящей в ударный механизм бурильной машины для горной породы или выходящей из него, направляется в механизм вращения хвостовика бура.

Согласно другому варианту осуществления, по меньшей мере, часть потока текучей среды под давлением, входящей в устройство вращения бурильной машины для горной породы или выходящей из него, направляется в механизм вращения хвостовика бура.

Согласно третьему варианту осуществления, по меньшей мере, часть потока текучей среды под давлением, входящей в блок управления, используемый в регулировании положения клапана управления ударного механизма бурильной машины для горной породы, или выходящей из него, направляется в механизм вращения хвостовика бура.

КРАТКОЕ ОПИСАНИЕ ФИГУР

Некоторые варианты осуществления изобретения описаны далее более подробно со ссылками на прилагаемые чертежи, на которых:

Фиг.1 - схематичный вид сбоку буровой установки для горной породы;

Фиг.2 - схематичный вид сбоку бурильной машины для горной породы;

Фиг.3 - схематичный вид устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы;

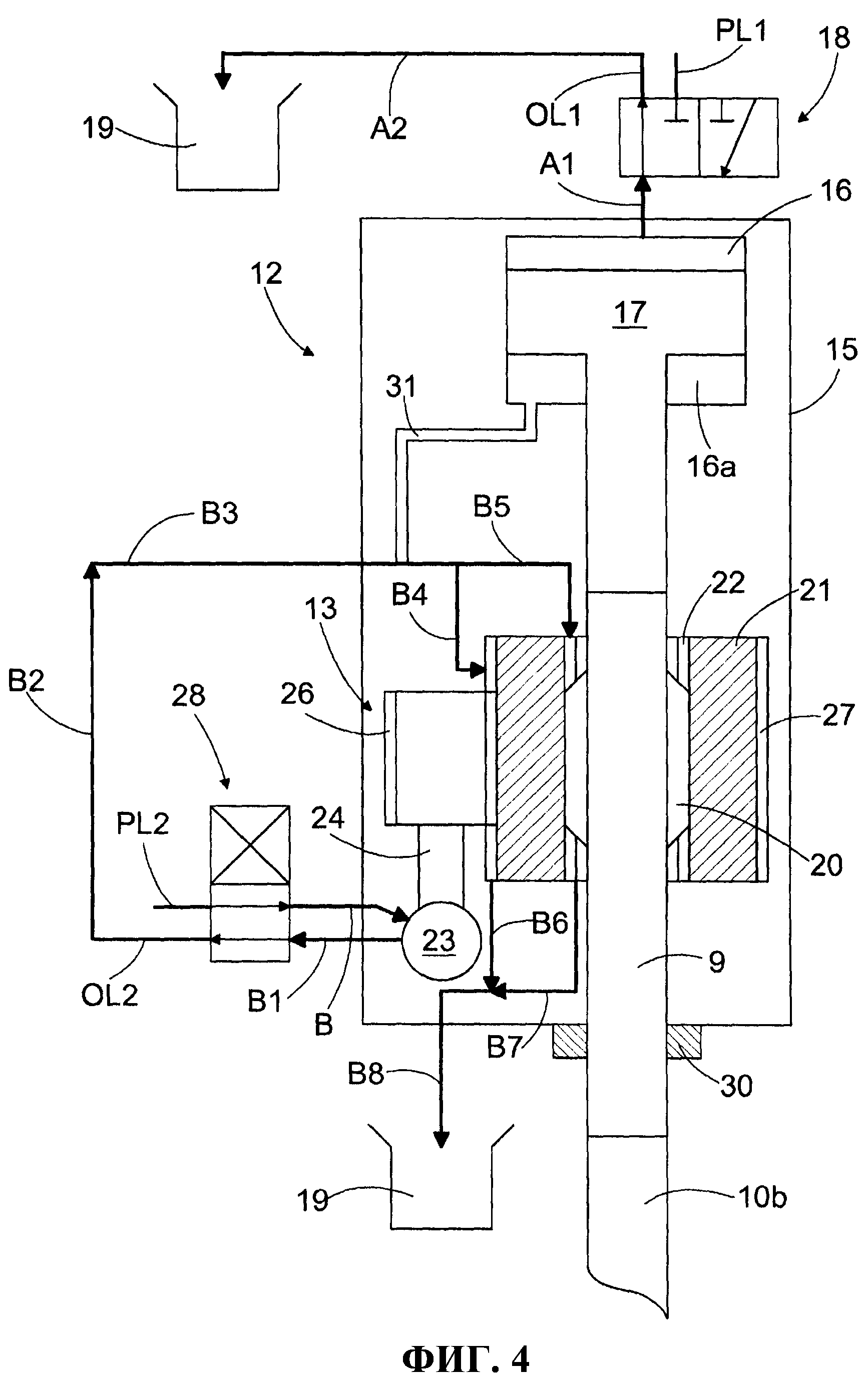

Фиг.4 - схематичный вид другого устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы;

Фиг.5 - схематичный вид третьего устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы;

Фиг.6 - схематичный вид четвертого устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы;

Фиг.7 - схематичный вид пятого устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы;

Фиг.8 - схематичный вид шестого устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы;

Фиг.9 - схематичный вид седьмого устройства для смазывания механизма вращения хвостовика бура бурильной машины для горной породы.

На чертежах некоторые варианты осуществления изобретения для ясности показаны упрощенно. Одинаковые элементы обозначены одинаковыми ссылочными позициями на чертежах.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 схематично и упрощенно показан вид сбоку буровой установки 1. Буровая установка 1 для горной породы, показанная на фиг.1, содержит транспортное средство 2, одну или несколько стрел 3 и направляющую 4, установленную на свободном конце стрелы 3. Бурильная машина 5 для горной породы или просто бурильная машина 5 дополнительно установлена на направляющей 4. На транспортном средстве 2 буровой установки 1 для горной породы может также быть установлен источник среды под давлением, такой как гидравлический насос 6 или т.п., и с помощью давления, им создаваемого, текучая среда под давлением направляется по рабочему контуру 7 от емкости 19 рабочей среды под давлением, служащей накопителем текучей среды под давлением, на бурильную машину 5 для горной породы для выполнения машиной различных функций.

На фиг.2 схематично показан вид сбоку бурильной машины 5 для горной породы, установленной на направляющей 4 с возможностью перемещения по направляющей 4. Бурильная машина 5 может перемещаться по направляющей 4 с помощью устройства 8 подачи. Бурильная машина 5 для горной породы имеет хвостовик 9 бура, с которым могут соединяться необходимые бурильные инструменты, в составе одной или нескольких бурильных штанг 10a, 10b и бурового долота 11, например бурильные инструменты 10, образующие инструмент 10 бурильной машины 5 для горной породы. Бурильная машина 5 для горной породы, кроме того, имеет ударный механизм 12 для создания импульсов напряжения на хвостовике 9 бура. В дополнение, бурильная машина 5 для горной породы имеет устройство 13 вращения, которым хвостовик 9 бура и бурильные инструменты 10, соединяющиеся с ним, могут вращаться вокруг своих продольных осей. Хвостовик 9 бура передает силы удара, вращения и подачи на бурильные инструменты 10, которые передают их на горную породу 14, бурение которой производят.

На фиг.3 показан базовый схематичный вид продольного сечения ударного механизма 12, рама 15 которого на фиг.3 для ясности показана только очень схематично в виде прямоугольника, указанного позицией 15, и без проработки линий сечения. Внутри рамы 15 находится рабочая камера 16 с поршнем 17 трансмиссии. Поршень 17 трансмиссии является коаксиальным с бурильной штангой 10b или некоторым другим инструментом, принадлежащим к бурильным инструментам 10 бурильной машины 5 для горной породы. Между поршнем 17 трансмиссии и бурильной штангой 10b находится хвостовик 9 бура, передающий импульс напряжения, генерируемый поршнем 17 трансмиссии, на бурильную штангу 10b. Поршень 17 трансмиссии может перемещаться вдоль своей оси так, что поршень 17 трансмиссии касается хвостовика 9 бура, по меньшей мере, когда импульс напряжения начинает формироваться и во время его формирования. Для формирования импульса напряжения текучую среду под давлением подают в рабочую камеру 16 из источника среды под давлением, такого как насос 6, показанный на фиг.1, по напорной линии PL1, соединенной с рабочим контуром 7, например, через клапан 18 управления ударного механизма 12. Клапан 18 управления может быть выполнен многими различными способами, известными специалисту в данной области техники, и конструкция, и принцип работы клапана 18 управления не описываются в данном контексте более подробно. На фиг.3, клапан 18 управления показан в положении, в котором находится во время прохода обратного потока текучей среды под давлением, то есть в ситуации, когда текучей среде под давлением обеспечен уход от ударного механизма 12 через выпускную линию OL1. Импульс напряжения генерируется, когда давление сжатой текучей среды толкает поршень 17 трансмиссии к хвостовику 9 бура и, таким образом, давит на хвостовик 9 бура и через хвостовик 9 бура на бурильные штанги 10a, 10b и вдавливает буровое долото 11 в горную породу 14, которую бурят. В ударном механизме 12, показанном на фиг.3, импульс напряжения выполняется без специфического ударного перемещения. Когда клапан 18 управления закрывает вход текучей среды под давлением в ударный механизм 12 и затем обеспечивает выход текучей среды под давлением, воздействовавшей на поршень 17 трансмиссии, по выходной линии OL1 в емкость 19 рабочей среды под давлением, импульс напряжения заканчивается, и поршень 17 трансмиссии, переместившийся на короткое расстояние, на практике, только на несколько миллиметров к хвостовику 9 бура, возвращается в свое исходное положение. Это повторяется, когда клапан 18 управления поочередно переключает давление для воздействия на поршень 17 трансмиссии и затем обеспечивает сброс давления от ударного механизма 12, при этом под управлением клапана 18 управления выполняется серия последовательных импульсов напряжения. Для возврата передающего поршня 17 можно, когда необходимо, подавать среду под давлением в камеру 16a между импульсами напряжения, или поршень 17 трансмиссии можно возвращать механическим средством, таким как пружина, или толкая ударный механизм 12 с устройством 8 подачи в направлении бурения, при этом поршень 17 трансмиссии перемещается назад относительно ударного механизма 12 в свое исходное положение.

Во время работы ударного механизма 12 устройство 8 подачи толкает ударный механизм 12 известным способом к бурильным штангам 10a, 10b и одновременно к материалу, который бурят.

Хвостовик 9 бура имеет шлицы 20, которые соединяются с пазами 22 на внутренней окружности вращающего вкладыша 21, окружающего хвостовик 9 бура, при этом хвостовик 9 бура может вращаться вращающим вкладышем 21. Вращающий вкладыш 21, в свою очередь, вращается вращающим двигателем 23 с помощью зубчатого венца 25, соединенного с осью 24 двигателя 23, и имеет на своей поверхности пазы 26, соединяющиеся с пазами 27 на внешней окружности вращающего вкладыша 21. Вращающий двигатель 23, ось 24, зубчатый венец 25 и вращающий вкладыш 21 образуют устройство 13 вращения, с помощью которого хвостовик 9 бура и бурильные инструменты 10, соединенные с ним, можно вращать во время бурения. В варианте осуществления, показанном на фиг.1, зубчатый венец 25, вращающий вкладыш 21 и шлицы 20 хвостовика 9 бура образуют механизм вращения хвостовика 9 бура, но механизм вращения хвостовика 9 бура можно выполнить различными способами, и в данном описании механизм вращения хвостовика 9 бура относят к средству или части, с помощью которого вращение, производимое вращающим двигателем 23, передается на хвостовик 9 бура. Дополнительно, основная конструкция и работа оборудования вращения известны специалисту в данной области техники и не описываются более подробно в данном документе.

Смазка механизма вращения хвостовика 9 бура, то есть в варианте осуществления, показанном на фиг.3, смазка между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21 и смазка между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21 выполняются с помощью обратного потока гидравлической контура или ударного контура ударного механизма 12. На фиг.3 обратный поток гидравлической системы показан жирными стрелками, которые схематично показывают прохождение обратного потока гидравлического контура ударного механизма 12. Поток текучей среды под давлением, возвращающийся из рабочей камеры 16 ударного механизма 12, который на фиг.3 показан стрелкой A1, направляется клапаном 18 управления в выходную линию OL1, из которой поток текучей среды под давлением подается, как показано схематично стрелками A2 и A3, к хвостовику 9 бура, где поток делится на два подпотока A4 и A5, и подпоток A4 направляется на смазывание соединения зубчатого венца 25 с пазами 27 на внешней окружности вращающего вкладыша 21, и подпоток A5 направляется на смазывание соединения шлицов 20 хвостовика 9 бура с пазами 22 на внутренней окружности вращающего вкладыша 21. Поток, выходящий из зазора между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, показан стрелкой A6, а поток, выходящий из зазора между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21, показан стрелкой A7. В варианте осуществления, показанном на фиг.3, подпотоки A6 и A7 затем объединяются в один поток A8 перед направлением в емкость 19 рабочей среды под давлением, также подпотоки A6 и A7 могут, естественно, направляться в емкость 19 рабочей среды под давлением в виде отдельных потоков.

На фиг.1 показана только одна емкость 19 рабочей среды под давлением, установленная на транспортном средстве 2 буровой установки 1. Вместе с тем буровая установка 1 может содержать несколько емкостей рабочей среды под давлением, выполненных, например, так, что в дополнение к емкости рабочей среды под давлением, установленной на транспортное средство 2 буровой установки 1, каждая бурильная машина 5 для горной породы, размещенная на буровой установке, имеет свою собственную емкость рабочей среды под давлением.

Можно также иметь несколько источников среды под давлением, таких как гидравлические насосы 6, выполненных так, например, что устройство 13 вращения имеет свой собственный источник среды под давлением, и устройство 8 подачи и ударный механизм 12 имеют свой собственный и общий источник среды под давлением. Можно выполнить также отдельный источник среды под давлением для управления стрелой 3.

В решении, показанном на фиг.3, обратный поток текучей среды под давлением гидравлического контура ударного механизма 12, то есть поток текучей среды под давлением, выходящий из ударного механизма 12, таким образом, используется для смазывания механизма вращения хвостовика бура, при этом ударный механизм 12 является устройством бурильной машины для горной породы, выполняющим, по меньшей мере, одну функцию. Решение легко обеспечивает достаточно эффективную смазку и охлаждение хвостовика бура и его механизма вращения. Решение также не требует источника сжатого воздуха, такого как компрессор, необходимого для смазки сжатым воздухом; также не требуется отдельного смазочного материала; более того, не обязательно и повторное использование смазочного материала. Когда текучую среду под давлением, используемую для смазывания механизма вращения хвостовика 9 бура, направляют в емкость 19 рабочей среды под давлением, система смазки механизма вращения хвостовика 9 бура получается закрытой, в данном случае никакие микроскопические количества смазки не могут попадать в окружающий воздух, как может случаться в обычной системе смазки сжатым воздухом, и можно осуществлять циркуляцию текучей среды под давлением, используемой для смазки, обратно в гидравлическую систему бурильной машины 5 для горной породы, например в гидравлическую систему ударного механизма 12. Поршень 17 трансмиссии также не требует отдельного уплотнения, поскольку возможная утечка из рабочей камеры 16 мимо передающего поршня 17 проходит к хвостовику 9 бура и затем обратно в систему циркуляции масла. Вместе с тем предпочтительна установка уплотнения снаружи ударного механизма 12 для предотвращения утечки масла из ударного механизма 12 вокруг хвостовика 9 бура. Данное уплотнение показано весьма схематично и обозначено позицией 30 на фиг.3.

Также в решении, показанном на фиг.3, необходимость силы подачи существенно уменьшается, если возврат передающего поршня 17 выполняется силой подачи, направленной на ударный механизм 12, а не с помощью отдельной для возврата поверхности рабочей площади или механического вспомогательного устройства. Поскольку давление емкости рабочей среды под давлением действует на обе стороны передающего поршня 17, большая часть силы давления, обусловленного давлением емкости рабочей среды под давлением, компенсируется, и, таким образом, необходимость силы подачи уменьшается. Камера 16a может соединяться с давлением емкости рабочей среды под давлением через соединительный канал 31, устроенный между камерой 16a и каналом потока, указанным стрелкой A3.

В варианте осуществления, показанном на фиг.3, весь обратный поток из рабочей камеры 16 ударного механизма 12 направляется для использования в смазывании механизма вращения хвостовика бура, но ясно, что также возможен вариант осуществления, где только часть обратного потока ударного контура ударного механизма 12 направляется для использования в смазывании механизма вращения хвостовика бура, а остальная часть обратного потока проходит напрямую в емкость 19 рабочей среды под давлением.

В варианте осуществления, показанном на фиг.3, также как в вариантах осуществления, показанных на следующих чертежах, обратный поток текучей среды под давлением показан весьма схематично жирно начерченными стрелками, хотя ясно, что на практике поток текучей среды под давлением за пределами ударного механизма 12 проходит по соответствующим шлангам, работающим под давлением или т.п. и в ударном механизме через каналы потока, выполненные сверлением, например в раме ударного механизма.

На фиг.4 схематично показан вид продольного сечения ударного механизма 12 фиг.3, работа которого, таким образом, аналогична описанной для фиг.3, за исключением того, что выходящий из ударного механизма 12 поток текучей среды под давлением, который указан стрелкой A1, направляется напрямую в емкость 19 рабочей среды под давлением способом, показанным стрелкой A2.

На фиг.4 дополнительно показан клапан 28 управления устройства 13 вращения, используемый для управления работой вращающего двигателя 23. Для приведения в действие вращающего двигателя 23 текучую среду под давлением направляют во вращающий двигатель 23 из источника давления, такого как насос 6, показанный на фиг.1, по напорной линии PL2 через клапан 28 управления способом, показанным схематично стрелкой B. Клапан 28 управления может иметь различное исполнение, известное специалисту в данной области техники, и конструкция, и принцип работы клапана 28 управления не описываются в данном контексте более подробно. Обратный поток текучей среды под давлением из вращающего двигателя 23 проходит через выходную линию OL2. Поток подачи или входящий поток текучей среды под давлением во вращающий двигатель 23 и обратный поток или выходящий поток из вращающего двигателя 23 являются обычно непрерывными во время работы вращающего устройства 23.

Смазка механизма вращения хвостовика 9 бура, то есть смазка между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21 и смазка между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, выполняется в варианте осуществления, показанном на фиг.4 с помощью обратного потока гидравлической системы, или контура вращения вращающего устройства 13, таким образом, образующего устройство бурильной машины для горной породы, выполняющее, по меньшей мере, одну функцию. На фиг.4, обратный поток гидравлического контура вращающего устройства показан жирно начерченными стрелками, и направление стрелок показывает схематично проход обратного потока вращающего устройства 13 гидравлической системы. Поток текучей среды под давлением, выходящий из вращающего устройства 13 и, в частности, вращающего двигателя 23, показанный на фиг.4 стрелкой B1, направляется клапаном 28 управления в выходную линию OL2, из которой поток текучей среды под давлением подается, как показано схематично стрелками B2 и B3, к хвостовику 9 бура, где поток разделяется на два подпотока B4 и B5, и подпоток B4 направляется на смазывание соединения зубчатого венца 25 с пазами 27 на внешней окружности вращающего вкладыша 21, и подпоток B5 направляется на смазывание соединения шлицов 20 хвостовика 9 бура с пазами 22 на внутренней окружности вращающего вкладыша 21. Поток, выходящий из зазора между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, показан стрелкой B6, и поток, выходящий из зазора между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21, показан стрелкой B7. В варианте осуществления, показанном на фиг.4, подпотоки B6 и B7 затем объединяются в один поток B8 перед направлением его в емкость 19 рабочей среды под давлением, хотя подпотоки B6 и B7 можно, естественно также направить в емкость 19 рабочей среды под давлением, как отдельные потоки.

В решении, показанном на фиг.4, обратный поток текучей среды под давлением в гидравлическом контуре вращающего устройства 13, таким образом, используется для смазывания механизма вращения хвостовика бура. Преимущества решения аналогичны преимуществам решения описанного выше варианта осуществления, показанного на фиг.3. Если поршень 17 трансмиссии подлежит возврату к своему исходному положению только с использованием силы подачи устройства 8 подачи, требуемую силу подачи можно уменьшить с помощью соединения камеры 16a с давлением емкости рабочей среды под давлением через соединительный канал 31, устроенный между камерой 16a и каналом потока, указанным стрелкой B3.

В варианте осуществления, показанном на фиг.4, весь поток текучей среды под давлением, выходящий из вращающего устройства 13, направляется для использования в смазывании механизма вращения хвостовика бура, хотя ясно, что также возможен вариант осуществления, когда только часть обратного потока гидравлического контура вращающего устройства 13 направляется для использования в смазывании механизма вращения хвостовика бура, а остальная часть обратного потока проходит обратно в емкость 19 рабочей среды под давлением.

На фиг.5 схематично показан вид в продольном сечении ударного механизма 12 с фиг.3, работа которого, следовательно, аналогична описанной со ссылкой на фиг.3, за исключением того, что выходящий из ударного механизма 12 поток текучей среды под давлением, указанный стрелкой A1, направляется напрямую в емкость 19 рабочей среды под давлением способом, показанным стрелкой A2.

На фиг.5 дополнительно показан, весьма схематично, блок 29 управления, используемый для управления работой клапана 18 управления ударного механизма 12, то есть на практике для регулирования положения клапана 18 управления, и работы под действием текучей среды под давлением, и напорной линии PL3, подводящей текучую среду под давлением из источника давления, такого как насос 6, показанный на фиг.1, к блоку 29 управления, как показано схематично стрелкой C. Обратный поток текучей среды под давлением из блока 29 управления проходит через выходную линию OL3. Блок 29 управления можно выполнить различными способами, известными специалисту в данной области техники, и структура, и работа блока 29 управления не описываются в данном документе более подробно.

Смазка механизма вращения хвостовика 9 бура, то есть смазка между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21 и смазка между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21 в варианте осуществления, показанном на фиг.5, выполняется с помощью обратного потока гидравлической системы или рабочего контура блока 29 управления клапана 18 управления ударного механизма 12. На фиг.5, обратный поток гидравлической системы показан жирно начерченными стрелками, и направлением стрелок схематично показан проход обратного потока блока 29 управления гидравлической системы. Поток текучей среды под давлением, выходящий из блока 29 управления, выполнен проходящим, как показано схематично стрелками C1 и C2, к хвостовику 9 бура, где поток разделяется на два подпотока C3 и C4, и подпоток C3 направляется на смазывание соединения зубчатого венца 25 с пазами 27 на внешней окружности вращающего вкладыша 21, а подпоток C4 направляется на смазывание соединения шлицов 20 хвостовика 9 бура с пазами 22 на внутренней окружности вращающего вкладыша 21. Поток, выходящий из зазора между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, показан стрелкой C5, и поток, выходящий из зазора между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21, показан стрелкой C6. В варианте осуществления, показанном на фиг.5, подпотоки C5 и C6 затем объединяются в один поток C7 перед направлением его в емкость 19 рабочей среды под давлением, хотя подпотоки C5 и C6 можно, естественно, также направить в емкость 19 рабочей среды под давлением как отдельные потоки.

В решении, показанном на фиг.5, обратный поток текучей среды под давлением гидравлической системы блока 29 управления, регулирующего работу клапана 18 управления ударного механизма 12, таким образом, используется для смазывания механизма вращения хвостовика бура, при этом блок 29 управления образует устройство бурильной машины, выполняющее, по меньшей мере, одну функцию. Преимущества решения аналогичны преимуществам, представленным выше в описании варианта осуществления, показанного на фиг.3. Если поршень 17 трансмиссии должен возвращаться к своему исходному положению только с использованием силы подачи устройства 8 подачи, требуемую силу подачи можно уменьшить соединением камеры 16a с давлением емкости рабочей среды под давлением через соединительный канал 31, выполненный между камерой 16a и каналом потока, указанным стрелкой C2.

В варианте осуществления, показанном на фиг.5, весь поток текучей среды под давлением, выходящий из блока 29 управления, направляется для использования в смазывании механизма вращения хвостовика бура, но ясно, что также возможен вариант осуществления, где только часть обратного потока блока 29 управления направляется для использования в смазывании механизма вращения хвостовика бура, остальная часть обратного потока проходит обратно в емкость 19 рабочей среды под давлением.

На фиг.6 схематично показан общий вид продольного сечения второго ударного механизма 12. Ударный механизм 12, показанный на фиг.6, напоминает по конструкции механизм, показанный на фиг.3-5, за исключением того, что на фиг.6, поршень 17 трансмиссии ударного механизма 12 имеет канал потока, показанный стрелкой D5, через который во время обратного перемещения передающего поршня 17 текучая среда под давлением может проходить через поршень 17 трансмиссии и камеру 16a к хвостовику бура для смазывания механизма вращения хвостовика 9 бура. Во время обратного перемещения передающего поршня 17 текучая среда под давлением возвращается из рабочей камеры 16 в виде обратного потока D1, то есть направляется к хвостовику 9 бура способом, показанным стрелками D2, D3 и D4. На фиг.6 клапан 18 управления, таким образом, показан в положении, которое занимает во время прохождения обратного потока текучей среды под давлением до генерирования импульса напряжения, когда обеспечивается уход текучей среды под давлением из ударного механизма 12 через выходную линию OL1. Во время генерирования импульса напряжения, предшествующего прохождению обратного потока, обеспечивается такая величина перемещения передающего поршня 17 к хвостовику 9 бура, что канал потока, указанный стрелкой D4, и канал потока, указанный стрелкой D5, совмещаются. Из канала потока, указанного стрелкой D5, обеспечивается проход текучей среды под давлением через камеру 16a к хвостовику 9 бура, и поток текучей среды под давлением разделяется на два подпотока D6 и D7, и подпоток D6 направляется на смазывание соединения зубчатого венца 25 с пазами 27 на внешней окружности вращающего вкладыша 21, и подпоток D7 направляется на смазывание соединения шлицов 20 хвостовика 9 бура с пазами 22 на внутренней окружности вращающего вкладыша 21. Поток, выходящий из зазора между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, указан стрелкой D8, и поток, выходящий из зазора между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21 указан стрелкой D9. В варианте осуществления, показанном на фиг.6, подпотоки D8 и D9 затем объединяются в один поток D10 перед направлением его в емкость 19 рабочей среды под давлением, хотя подпотоки D8 и D9 можно, естественно, также направить в емкость 19 рабочей среды под давлением, как отдельные потоки.

В варианте осуществления, показанном на фиг.6, весь обратный поток из рабочей камеры 16 ударного механизма 12 направляется для использования в смазывании механизма вращения хвостовика бура, хотя ясно, что также возможен вариант осуществления, где только часть обратного потока рабочей камеры 16 ударного механизма 12 направляется для использования в смазывании механизма вращения хвостовика бура, а остальная часть обратного потока проходит напрямую обратно в емкость 19 рабочей среды под давлением.

В варианте осуществления, показанном на фиг.6, соединение потока каналов, указанных стрелками D4 и D5, таким образом, выполняется во время генерирования ударного импульса или импульса напряжения, когда поршень 17 трансмиссии перемещается к хвостовику 9 бура. С началом обратного перемещения передающего поршня 17 и на время обратного перемещения передающего поршня каналы потока, указанные стрелками D4 и D5, соединяются друг с другом, при этом обеспечивается проход потока текучей среды под давлением, возвращающейся из рабочей камеры 16, через каналы потока, указанные стрелками D4 и D5, в камеру 16a и из нее далее к хвостовику 9 бура и его механизму вращения. Во время финальной стадии обратного перемещения соединение между каналами потока, указанными стрелками D4 и D5, закрывается, когда поршень 17 трансмиссии перемещается к своему исходному положению, показанному на фиг.6, где он находится перед генерированием импульса напряжения. На продолжительность существования соединения между каналами потока, указанными стрелками D4 и D5, может влиять, например, величина диаметров каналов потока.

На фиг.7 схематично показан вид пятого устройства для смазывания механизма вращения хвостовика бура бурильной машины. Устройство, показанное на фиг.7, соответствует показанному на фиг.3, за исключением того, что в устройстве, показанном на фиг.7, клапан 18 управления ударного механизма 12 содержит вращающийся переключающий элемент 18a, который можно вращать с помощью двигателя 32 и оси 33 или другого подходящего механизма в направлении, показанном стрелкой R, или вращать вперед и назад. Переключающий элемент 18a имеет один или, как показано на фиг.7, несколько каналов, таких как отверстия 18b или пазы 18b, и, когда переключающий элемент 18a перемещается, обеспечивается воздействие текучей среды под давлением из напорной лини PL1 на поршень 17 трансмиссии и, соответственно, с продолжением перемещения переключающего элемента 18a, обеспечивается выход текучей среды под давлением, действующей на поршень 17 трансмиссии, через выходную линию OL1. На фиг.7, клапан 18 управления показан в положении, в котором обеспечивается уход текучей среды под давлением из ударного механизма 12 через выпускную линию OL1. Двигатель 32, вращающий переключающий элемент 18a клапана 18 управления, клапан 18 управления, оборудованный вращающимся переключающим элементом 18a, и поршень 17 трансмиссии можно устанавливать различными способами относительно друг друга, но предпочтительно, двигатель 32, клапан 18 и поршень 17 трансмиссии устанавливаются коаксиально относительно друг друга способом, показанным схематично на фиг.7.

Устройство, показанное на фиг.7, также отличается от устройства, показанного на фиг.3, способом передачи используемой для вращения хвостовика 9 бура мощности от вращающего вкладыша 21 на хвостовик 9 бура. В устройстве, показанном на фиг.3, хвостовик 9 бура имеет шлицы 20 для передачи мощности, требуемой для вращения хвостовика бура, от вращающего вкладыша 21 на хвостовик 9 бура, а в устройстве, показанном на фиг.7, установлены шарики 34 между вращающим вкладышем 21 и хвостовиком 9 бура, и шарики размещены, с одной стороны, в пазах 22 вращающего вкладыша 21 и, с другой стороны, в пазах 35, выполненных в хвостовике 9 бура так, что шарики 34 и кромки пазов 22 и 35, поддерживающих шарики, передают мощность, требуемую для вращения хвостовика 9 бура, от вращающего вкладыша 21 на хвостовик 9 бура. В варианте осуществления, показанном на фиг.7, механизм вращения хвостовика 9 бура, таким образом, содержит зубчатый венец 25, вращающий вкладыш 21 и шарики 34. Вместо круглых шариков 34 также возможно использование цилиндрических роликов или роликов с криволинейными поверхностями, например пазов 22 и 35 соответствующей формы.

Несмотря на указанные выше отличия между устройством, показанным на фиг.3, и устройством, показанным на фиг.7, смазка механизма вращения хвостовика 9 бура работает в устройстве, показанном на фиг.7, по принципу, аналогичному уже описанному для фиг.3.

На фиг.8 схематично показан вид в продольном сечении ударного механизма 12, который в основном соответствует механизму, показанному на фиг.3, и отличается от ударного механизма, показанного на фиг.3, тем, что хвостовик 9 бура ударного механизма 12, показанного на фиг.8, имеет фланец 36, который установлен, по меньшей мере, частично или целиком внутри камеры 40 в конструкции рамы 15 ударного механизма 12, причем фланец 36 образует зону 37 рабочей поверхности или зону 37 поверхности, к которой можно прикладывать давление, влияющее на положение хвостовика 9 бура и передающего поршня 17 в ударном механизме. Хвостовик 9 бура поддерживается на раме 15 ударного механизма 12 подшипниками 38. Кроме фланца 36 и подшипников 38, дополнительно имеется камера 39, с помощью которой можно выполнять смазку хвостовика 9 бура и механизма вращения.

Смазка механизма вращения хвостовика 9 бура, то есть смазка между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21 и смазка между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, выполняется в варианте осуществления, показанном на фиг.8, текучей средой под давлением, входящей в ударный механизм 12. В варианте осуществления, показанном на фиг.8, часть текучей среды под давлением, входящей в ударный механизм 12 из источника среды под давлением по напорной линии PL1 ударного механизма 12, направляется для воздействия на зону 37 рабочей поверхности фланца 36, выполненного на хвостовике 9 бура. Данный поток указан жирно начерченными стрелками, и направление стрелок схематично показывает прохождение потока. Часть текучей среды под давлением, входящей в ударный механизм 12 по напорной линии PL1, направляется через клапан, не показанный на фиг.8, способом, показанным схематично стрелками E1, E2, E3 и E4, к хвостовику 9 бура. В хвостовике 9 бура текучая среда под давлением располагается для воздействия на зону 37 рабочей поверхности на фланце 36 способом, показанным схематично стрелкой E4. Давление, действующее на зону 37 рабочей поверхности, толкает как хвостовик 9 бура, так и поршень 17 трансмиссии назад, таким образом, возвращая хвостовик 9 бура и поршень 17 трансмиссии в их исходное положение перед следующим импульсом напряжения, осуществляемым ударным механизмом. Одновременно, прикрепление хвостовика 9 бура и передающего поршня 17 друг к другу также улучшено, то есть данное решение можно использовать для регулирования положения хвостовика 9 бура в ударном механизме 12. В варианте осуществления, показанном на фиг.8, зона рабочей поверхности, таким образом, расположена на хвостовике 9 бура, а не на передающем поршне 17 или ударном поршне гидравлического ударного механизма, как обычно.

По меньшей мере, части потока, действующего на зону 37 рабочей поверхности и указанного стрелкой E4, обеспечен проход мимо фланца 36 в хвостовике 9 бура способом, показанным стрелкой E5, либо в виде потока утечки через подшипники 38 или по одному или нескольким понижающим давление дроссельным каналам, выполненным во фланце 36 или отдельно помимо фланца 36 в камеру 39 за фланцем 36. В камере 39 поток делится на два подпотока E6 и E7, и подпоток E6 смазывает соединение зубчатого венца 25 с пазами 27 на внешней окружности вращающего вкладыша 21, и подпоток E7 смазывает соединение шлицов 20 хвостовика 9 бура с пазами 22 на внутренней окружности вращающего вкладыша 21. Поток, выходящий из зазора между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, показан стрелкой E8, а поток, выходящий из зазора между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21, показан стрелкой E9. В варианте осуществления, показанном на фиг.8, подпотоки E8 и E9 затем объединяются в один поток E10 перед направлением его в емкость 19 рабочей среды под давлением, хотя подпотоки E8 и E9 можно, естественно, также направить в емкость 19 рабочей среды под давлением как отдельные потоки.

В варианте осуществления, показанном на фиг.8, фланец 36 и камера 40 образуют исполнительный механизм с цилиндром, влияющий на работу бурильной машины 5 и влияющий на положение хвостовика 9 бура и/или передающего поршня 17 в ударном механизме 12. Текучая среда под давлением, проходящая в камеру 39 за фланцем 36, как поток утечки, либо через фланец 36 и/или мимо него по отдельным снижающим давление дроссельным каналам и/или как поток утечки через зазоры подшипников 38, является обратным потоком текучей среды под давлением исполнительного механизма, то есть потоком, выходящим из исполнительного механизма, который дополнительно используется способом, описанным выше, для смазывания механизма вращения хвостовика 9 бура. На величину интенсивности утечки, проходящей через зазоры подшипников 38 в камеру 39, может влиять степень или эффективность уплотнения между фланцем 36 и рамой 15 ударного механизма 12, так что регулирование интенсивности утечки также является частью функциональности, приданной фланцу 36 и его зоне 37 рабочей поверхности.

В решении, показанном на фиг.8, часть потока гидравлического контура ударного механизма 12, таким образом, используют для возврата хвостовика 9 бура и передающего поршня 17 в их исходные положения. Обратный поток текучей среды под давлением, созданный как результат выполнения данной функции, в свою очередь, используется в смазывании механизма вращения хвостовика бура. Вместо использования рабочего давления ударного механизма 12 рабочее давление, требуемое для обеспечения выполнения функции возврата хвостовика 9 бура и передающего поршня, может быть получено из рабочего давления вращающего устройства 13, то есть из напорной линии PL2 вращающего устройства 13, из рабочего давления блока 29 управления, регулирующего работу клапана 18 управления, то есть из напорной линии PL3 блока 29 управления, или из регулируемого рабочего давления контура, отдельного от этого.

На фиг.9 схематично показан вид седьмого устройства для смазывания механизма вращения хвостовика 9 бура бурильной машины 5 для горной породы. Решение, показанное на фиг.9, во многом аналогично решению, показанному на фиг.3, за исключением того, что для смазывания механизма вращения хвостовика 9 бура используется текучая среда под давлением, входящая в ударный механизм 12.

Смазка механизма вращения хвостовика 9 бура, то есть в варианте осуществления, показанном на фиг.9, смазка между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21 и смазка между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, выполняется с помощью входного потока гидравлической системы или ударного контура ударного механизма 12. Часть потока текучей среды под давлением, входящая в ударный механизм 12 по напорной линии PL1, направляется к хвостовику 9 бура, как показано схематично стрелками F1 и F2. Вариант осуществления, показанный на фиг.9, дополнительно имеет блок 41 уменьшения давления, который может являться дросселем или клапаном уменьшения давления, которыми давление текучей среды под давлением можно уменьшать до более низкого уровня, достаточного для смазки. После блока уменьшения давления текучая среда под давлением продолжает прохождение способом, показанным стрелкой F3, к хвостовику 9 бура, где поток разделяется на два подпотока F4 и F5, и подпоток F4 направляется на смазывание соединения зубчатого венца 25 с пазами 27 на внешней окружности вращающего вкладыша 21, а подпоток F5 направляется на смазывание соединения шлицов 20 хвостовика 9 бура с пазами 22 на внутренней окружности вращающего вкладыша 21. Поток, выходящий из зазора между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21, показан стрелкой F6, а поток, выходящий из зазора между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21, показан стрелкой F7. В варианте осуществления, показанном на фиг.3, подпотоки F6 и F7 затем объединяются в один поток F8, то есть объединяются в поток, выходящий из ударного механизма 12, показанный стрелкой A2, и направляемый в емкость 19 рабочей среды под давлением. Преимущества решения соответствуют преимуществам, описанным выше применительно к фиг.3.

В решении, показанном на фиг.9, поток текучей среды под давлением, входящий в ударный механизм 12, то есть входной поток гидравлического контура ударного механизма 12, таким образом, используется в смазывании механизма вращения хвостовика 9 бура. Соответственно, поток текучей среды под давлением, входящий во вращающающее устройство 13 или блок 29 управления клапана 18 управления, можно также использовать для смазывания механизма вращения хвостовика 9 бура, как это может выполнить текучая среда под давлением, подведенная к фланцу 36, выполненному с возможностью отталкивания хвостовика 9 бура от инструмента 10 бурильной машины 5. Использование блока 41 уменьшения давления не является необходимым, если величина давления текучей среды под давлением, входящей в устройство, является подходящей для смазки механизма вращения хвостовика бура.

В некоторых случаях признаки, описанные в данной заявке, можно использовать как таковые, вне зависимости от других признаков. С другой стороны, признаки, описанные в данной заявке, можно также объединять для создания, при необходимости, различных комбинаций. Таким образом, клапан управления, показанный на фиг.7, и/или принцип передачи мощности, используемый для вращения хвостовика 9 бура, например, можно также использовать надлежащим образом в решениях, показанных на фиг.3-6, или 8, или 9.

Чертежи и соответствующие описания только иллюстрируют идею изобретения. Изобретение может отличаться своими деталями в объеме формулы изобретения. На чертежах и в описаниях представлено, что как смазка между шлицами 20 хвостовика 9 бура и пазами 22 на внутренней окружности вращающего вкладыша 21, так и смазка между зубчатым венцом 25 и пазами 27 на внешней окружности вращающего вкладыша 21 выполняется с помощью потока текучей среды под давлением, выходящего из одного места применения, хотя также возможен вариант осуществления, в котором смазка обоих мест смазки выполняется с помощью потоков текучей среды под давлением из различных мест применения или из нескольких мест применения и/или с помощью потоков текучей среды под давлением, входящих из одного или нескольких мест применения.

Реферат

Изобретение относится к смазыванию механизма вращения хвостовика бура в бурильной машине для горной породы. Направляют к механизму вращения хвостовика бура по меньшей мере часть потока текучей среды под давлением гидравлического контура ударного механизма бурильной машины, или вращающего устройства бурильной машины, или устройства для отталкивания хвостовика бура от бурильного инструмента бурильной машины. При этом обеспечивают циркуляцию текучей среды под давлением, используемой при смазывании механизма вращения хвостовика бура, обратно в гидравлическую систему бурильной машины для горной породы, в гидравлический контур ударного механизма бурильной машины, или вращающего устройства бурильной машины, или устройства для отталкивания хвостовика бура от бурильного инструмента бурильной машины. В результате обеспечивается эффективная смазка и охлаждение хвостовика бура и механизма его вращения, а также исключается использование дополнительного оборудования для смазки. 2 н. и 12 з.п.ф-лы, 9 ил.

Комментарии