Виброударник - RU2443845C1

Код документа: RU2443845C1

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к бурильному устройству, и конкретно, к виброударнику, который может бурить скважину с помощью вибрации или вращения буровой штанги, имеющей наконечник, установленный на ней.

Уровень техники

Бурильное устройство для пробивания грунта основывается обычно на технике простого вращения сверла (Вибрационный метод), технике не только вращения сверла или шаровой фрезы, но также давления на таковые (метод Бурения с Обратной Циркуляцией: ROC), и т.п.

Вибрационный метод может справляться в условиях мягкого грунта, то есть бурильная работа надлежащим образом выполняется сквозь мягкий грунт, такой как почва. Однако в процессе твердого бурения необходимо разрушать скальные породы под грунтом путем опускания ударника большого размера, требующего дополнительного оборудования, такого как сваебойная машина.

При этом RCD методе, который является лучшим методом по сравнению с вибрационным с точки зрения возможности бурения, скальное основание прорывается так, что слой почвы, раскапываемый первым с помощью вибратора или вращателя, как для мягкого скального слоя, так и для твердого скального слоя, прорывается вращающимся, специально разработанным наконечником, закрепленным на одном конце буровой штанги. Тем не менее, RCD метод недостаточен для возможностей бурения.

Чтобы преодолеть вышеупомянутые недостатки, здесь были предложены бурильные устройства обычного типа, созданные для того, чтобы ударять и вращать наконечник, закрепленный на конце буровой штанги во время земляных работ. Предложенное бурильное устройство обычного типа имеет ударник, обеспечивающий вращательное усилие от верхней части буровой штанги и обеспечивающий ударную силу на нижнем конце буровой штанги, имеющей наконечник, с использованием давления сжатого воздуха или гидравлического давления.

В вышеописанном бурильном устройстве давление сжатого воздуха или гидравлическое давление в обязательном порядке подается ударнику, установленному на нижнем конце буровой штанги, имеющей наконечник. Таким образом, когда глубина буровой скважины возрастает, конструкция становится довольно сложной.

В другом бурильном устройстве обычного типа предусмотрены вибратор и наконечник, вмонтированный на одном конце штанги, установленной в вибраторе, и вибратор передает вращательное усилие и ударную силу буровой штанге, тем самым выполняя бурильную работу.

Вибратор для применения ударного воздействия к буровой штанге содержит устройство, управляемое потоком одного или более видов рабочих текучих сред, подаваемых из контура питания гидравлической системы, и удар, получаемый от вибратора, передается к буровой штанге через соединитель. Соединитель передает вращательное усилие, исходящее из гидравлического двигателя, к буровой штанге.

ЕР 058650 и ЕР 856637 раскрывают соединение поршневых устройств, в котором гидравлическое давление подается из основного контура питания ударяющего устройства.

Раскрытие изобретения

Для решения вышеуказанных проблем задача настоящего изобретения - разработать виброударник, который может препятствовать тому, чтобы поршень был поврежден, будучи упругодеформированным, если на буровой штанге, соединенной с поршнем применен шариковый направляющий валик.

В соответствии с одним объектом настоящего изобретения здесь представлен виброударник, содержащий: основной корпус; блок нанесения удара, имеющий в своем составе корпус поршня, установленный так, чтобы быть поднимаемым гидравлическим давлением блока регулировочного клапана, установленного в основном корпусе, направляющее ударник устройство, скользяще установленное на основном корпусе так, чтобы быть коаксиальным с корпусом поршня, и поршень, имеющий оба конца закрепленными с корпусом поршня и направляющим ударник устройством, и упругодеформируемый под заданным углом с направлением подъема корпуса поршня; и блок вращения, установленный в основном корпусе, взаимно вращающий направляющее ударник устройство, поднимаемое вместе с поршнем.

В настоящем изобретении блок вращения содержит главный привод, амортизирующий устройства, соединенные с направляющим ударник устройством, и взаимно вращаемый гидравлическим двигателем, и средство ослабления трения, установленное на участке амортизации соединенных устройств связи главного привода и направляющего ударник устройства и предохраняющее главный привод и направляющее ударник устройство от зацепления друг с другом ввиду выделяющейся при трении теплоты.

Ослабляющее трение устройство содержит шлицевые элементы, образованные делением шлица, установленного, по меньшей мере, в одной стороне направляющего ударник устройства и главного привода в продольном направлении, шариковый направляющий валик, установленный между каждым шлицевым элементом, и крутящиеся шарики, установленные на шариковой направляющей поверхности между шлицами, обеспеченными на обеих сторонах, соединенных шлицевыми элементами. Упругодеформируемый участок между обоими концами поршня, поддерживаемый корпусом поршня и направляющим ударник устройством, имеет диаметр меньший, чем диаметр полого участка между корпусом поршня и направляющим ударник устройством.

Виброударник может препятствовать тому, чтобы поршень был поврежден, будучи упругодеформированным, если применен шариковый направляющий валик на буровой штанге, контактирующей с поршнем, для того, чтобы повысить срок службы и безотказность управления и предохранить главный привод и направляющее ударник устройство от зацепления друг с другом ввиду выделяющейся при трении теплоты, в то время как вибрационный поршень вращается.

Краткое описание чертежей

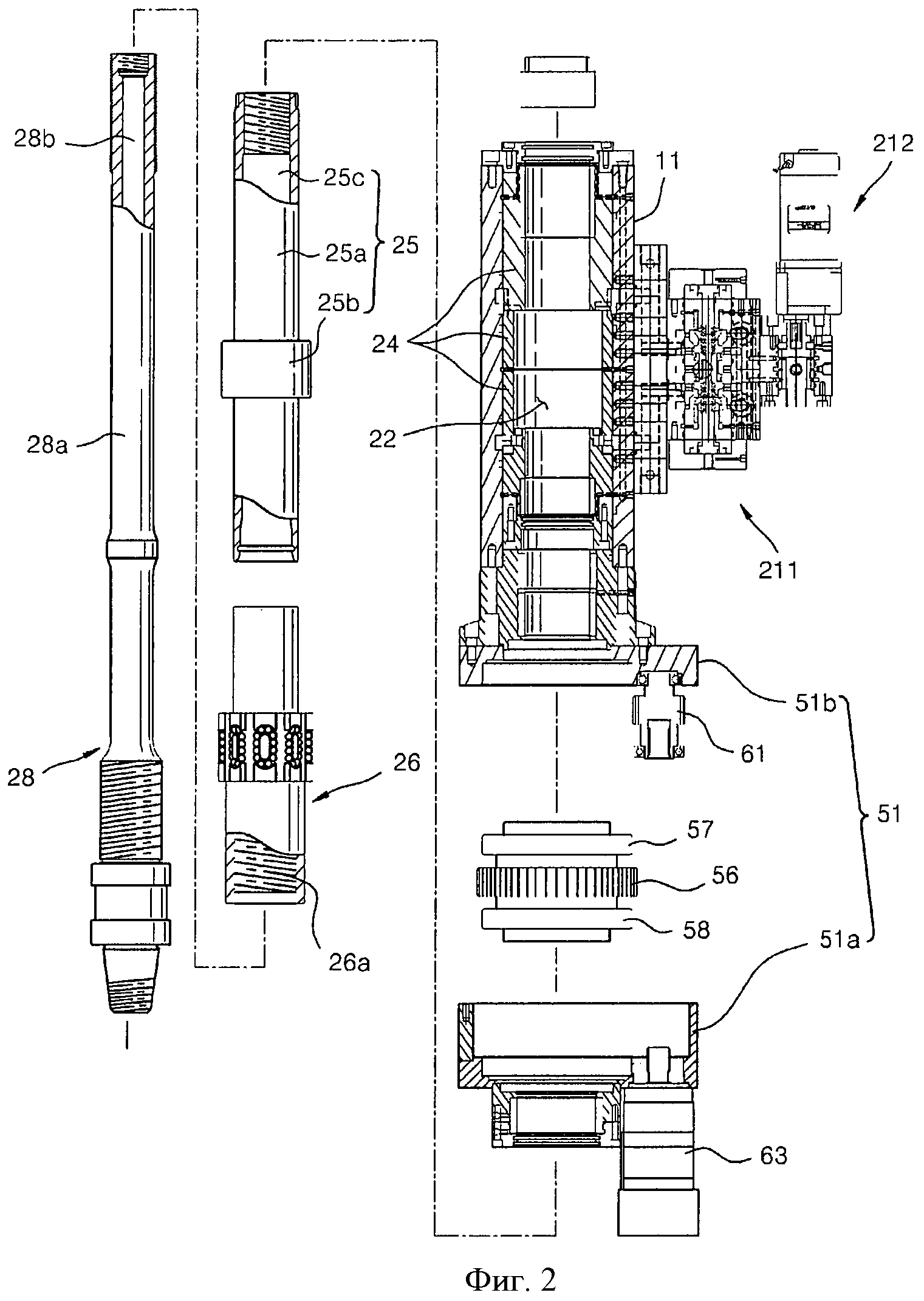

Фиг.1 представляет вид в разрезе виброударника в соответствии с настоящим изобретением;

Фиг.2 - частично вид в разрезе боковой стороны, показывающий связывающие соединения между корпусом поршня и поршнем;

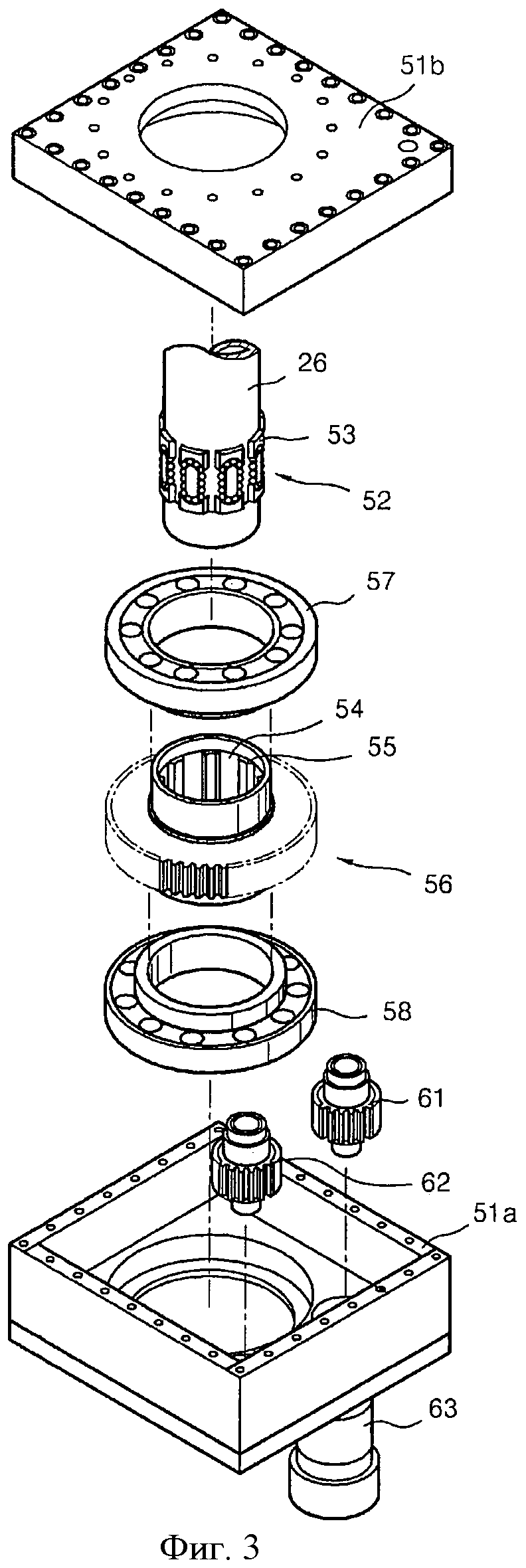

Фиг.3 - вид поперечного сечения устройства ослабления трения в разобранном виде;

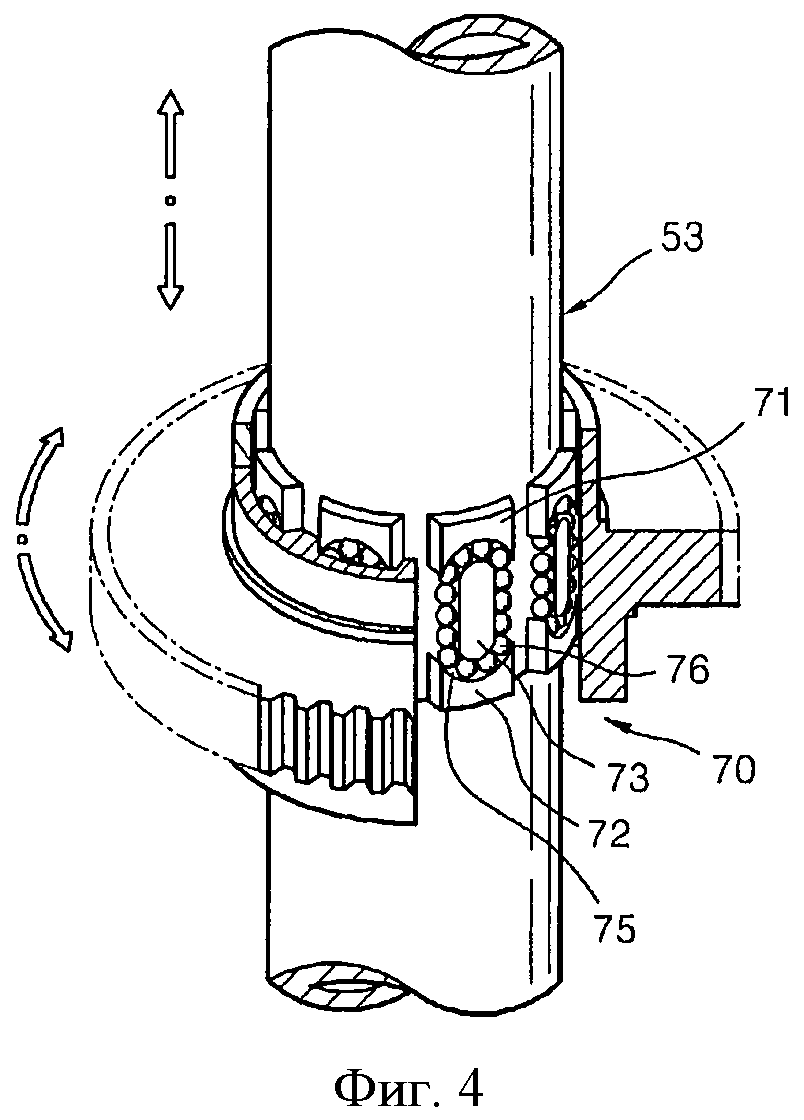

Фиг.4 - частично вид сбоку в разрезе устройства ослабления трения, приведенного на фиг.3;

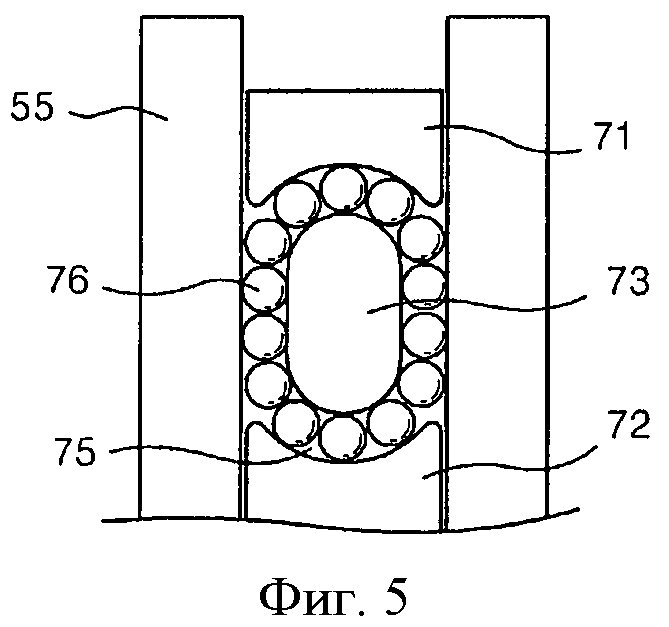

Фиг.5 - развернутый вид в перспективе, показывающий главные части устройства ослабления трения, приведенного на фиг.3.

Осуществление изобретения

Виброударник в соответствии с настоящим изобретением спроектирован так, чтобы обеспечивать силу удара и момент вращения в буровой штанге, направляемый направляющими блоками, установленными вертикально, перпендикулярно корпусу устройства, и присоединенный к буровой штанге, имеющей в своем составе наконечник бурового инструмента. Один пример осуществления виброударника приведен на фиг.1-3.

Обращаясь к фиг.1-3, виброударник 10 для использования в бурении содержит блок 20 нанесения удара, установленный на основном корпусе 11 и обеспечивающий силу удара буровой штанге 100, с помощью поршня 28, связанного с буровой штангой 100, блок вращения 50, установленный в главном корпусе И, поддерживаемый направляющим ударник устройством 26, которое будет описано позже, и взаимно вращающий направляющее ударник устройство.

Блок 20 нанесения удара содержит корпуса 24, установленные внутри основного корпуса 11 и образующие цилиндрический участок 22, и направляющую корпус поршня поверхность 23, и корпус поршня 25, прижатый к направляющей корпус поршня поверхности 23 и поднимаемый вместе с направляющей корпуса поршня поверхностью 23. Корпус поршня 25 содержит опорный участок 25а корпуса поршня, поддерживаемый направляющей корпуса поршня поверхностью 23, и участок корпуса поршня 25b, имеющий диаметр больше, чем диаметр опорного участка 25а корпуса поршня, и скользящий вдоль цилиндрического участка 22. Корпус поршня имеет полый участок 25с в своем продольном направлении. При этом корпуса 24 могут иметь различные узлы, связанные друг с другом, имеющие различные диаметры. Корпус 24, образующий цилиндрический участок 22, содержит первый и второй входы 201 и 202 для раздельно подаваемых рабочих текучих сред для верхнего и нижнего цилиндров 22а и 22b, разделенных участком корпуса поршня 25b и предусмотренных на верхней и нижней частях цилиндрического участка 22.

Основной корпус 11 содержит блок регулировочного клапана гидравлического давления для подъема корпуса 25 поршня путем подачи рабочих текучих сред в первый и второй цилиндры 22а и 22b. Блок регулировочного клапана гидравлического давления содержит 2х-входный, 2х-позиционный главный распределительный клапан 211 для попеременной подачи и сброса рабочей текучей среды, подаваемой из гидронасоса (не показан) к верхнему и нижнему цилиндрам 22а и 22b через первый и второй входы 201 и 202, образованные в корпусе 24, и привод 212 для переключения проходов текучей среды при помощи возвратно-поступательного движения золотника 211, а главного распределительного клапана 211 в левом и правом направлениях. Подача и сброс рабочей текучей среды через первый и второй входы 201 и 202 могут быть выполнены путем образования кольцевого паза на внешней кольцеобразной поверхности основного корпуса 11 и образования ряда сквозных отверстий в корпусе 24, соответствующих кольцевому пазу. Для того чтобы действовал двухвходный, двухпозиционный распределительный клапан 211, привод 212 разрешает рабочим текучим средам быть взаимно перемещаемыми путем перемещения золотника 211, а с помощью управляющего давления или вращения золотника разделительного двухвходного, двухпозиционного вспомогательного распределительного клапана 212а посредством гидравлического двигателя 212b.

Однако подача рабочих текучих сред к верхнему и нижнему цилиндру не ограничивается проиллюстрированным осуществлением, но может быть достигнута любой конструкцией, лишь бы это могло поставлять и разделять рабочие текучие среды к первому и второму входам 201 и 202 для подъема участка 25b поршня.

Направляющее ударник устройство 26, имеющее полый участок 26а, установлено в основном корпусе 11, в нижней части основного корпуса 11 с тем, чтобы скользяще перемещаться в продольном направлении вместе с корпусом поршня 25. Корпус поршня 25 и направляющее ударник устройство 26 разнесены друг от друга на заданное расстояние так, чтобы быть установленными друг с другом коаксиально.

При этом поршень 28, имеющий контактирующий с буровой штангой участок 27, образованный на его конце, соединен с полыми участками 25а и 26а корпуса 25 поршня и направляющего ударник устройства 26. Верхний конец поршня 28 продет в корпус 25 поршня, а нижний конец поршня 28 продет в направляющее ударник устройство 26. Упругодеформируемый участок 28а, имеющий в своем составе диаметр каждого из полых участков 25а, 26а корпуса 25 поршня и направляющего ударник устройства 26, образован на участке поршня 28 без нарезки с тем, чтобы предотвратить задевание между корпусом 25 поршня и направляющего ударник устройства 26. Нижний конец поршня 28, примыкающий к направляющему ударник устройству 26, поддерживает упругодеформируемый участок 28а поршня 28 при помощи опорно-направляющего кольца 29. Опорно-направляющее кольцо 29 предохраняет упругодеформируемую область 28а от вибрации.

Полость 28b, используемая чтобы подавать рабочие текучие среды, образована в продольном направлении поршня 28. Контактирующий со штангой участок 27, образованный на конце поршня 28, сужается и имеет нарезку, выполненную на его внешней кольцеобразной поверхности. Как показано на фиг.1 и фиг.3-5, блок 50 вращения взаимно вращает направляющее ударник устройство 26 в положении, в котором подъем направляющего ударник устройства 26 не нарушается блоком 50 вращения. Корпус 51 установлен на нижней части основного корпуса 11 и, по меньшей мере, один первый шлиц 52 и первый паз шлицевого соединения 53 образованы на внешней кольцеобразной поверхности направляющего ударник устройства 26, выступающей вниз относительно корпуса 51.

Главный привод 56 образован в корпусе 51, причем главный привод имеет второй паз шлицевого соединения 54 и второй шлиц 55, соответственно связанные с первым шлицем 52 и первым пазом шлицевого соединения 53. Главный привод 56 прижимается к корпусу 51 при помощи подшипников 57 и 58 и зубчатых зацеплений с ведущими зубчатыми колесами 61 и 62, установленных на корпусе 51. Ведущее зубчатое колесо 62 вращается гидравлическим двигателем 63. При этом корпус 51 может состоять из оболочки корпуса 51а и закрывающего элемента 51b, соединенного с оболочкой корпуса. Контактирующий со штангой участок 27 поршня 28, связанный с направляющим ударник устройством 26, выдается в закрывающий элемент 51а.

При этом ослабляющее трение устройство 70 установлено на соединенном шлицами участке соединения направляющего ударник устройства 26 и главного привода 56 и предохраняет направляющее ударник устройство 26 и главный привод 56 от зацепления друг с другом ввиду выделяющейся при трении теплоты, когда момент вращения, получаемый от главного привода 56, передается к поднимающему ударник направляющему устройству 26.

Обращаясь к фиг.3-5, ослабляющее трение устройство 70 сконструировано так, что первый шлиц 52 в направляющем ударник устройстве 26 разделен на первый и второй шлицевые элементы 71 и 72, разнесенные друг от друга на заданное расстояние, и шариковый направляющий валик 73 устанавливается между первым и вторым шлицевыми элементами 71 и 72, тем самым образуя участок 75 шарикового направляющего валика в форме замкнутой петли с использованием вторых шлицев 55, установленных на обеих сторонах главного привода 56, присоединенных к первому шлицу 52. Ряд крутящихся шариков 76 формируется в шариковую направляющую поверхность 75. Для того чтобы реализовать ослабляющее трение устройство 70, первый и второй шлицевые элементы 71 и 72 и шариковый направляющий валик 73 могут быть сформированы во второй шлиц 55 главного привода 56. В альтернативном варианте ослабляющего трение устройства 70 образование ослабляющего трение устройства 70 может содержать альтернативно образованное ослабляющее трение устройство 70 в первом шлице 52 и втором шлице 55.

Однако ослабляющее трение устройство 70 не ограничено вышеописанным примером, но может быть воплощено любой структурой, лишь бы это могло уменьшать трение, приложенное к соединенному шлицами участку направляющего ударник устройства 26 и главного привода 56. В примере осуществления ослабляющее трение устройство 70 может быть получено путем образования шарикового направляющего валика на внешней кольцеобразной поверхности первого и второго шлицев, согласованных друг с другом в продольном направлении и снабженных рядом крутящихся шариков на шариковой направляющей поверхности.

Работа вышеупомянутого виброударника в соответствии с настоящим изобретением будет здесь описана.

Для того чтобы выполнить бурильную работу в положении, в котором буровая штанга 100 установлена в контактирующем со штангой участке 27 виброударника 10, поддерживаемого направляющим блоком, блок регулировочного клапана гидравлического давления приводится в действие, чтобы раздельно подавать рабочую жидкость гидравлической системы на первый и второй входы 201 и 202, образованные основным корпусом 11 и корпусом 24, поднимая тем самым корпус 25 поршня и поршень 28, соединенный с ним. Приводное устройство 61 управляется гидравлическим двигателем 63, установленным в корпусе 51, тем самым вращая главный привод 56, прижатый к корпусу 51, с помощью подшипника.

В этой связи бурильная работа выполняется вращающейся и вибрирующей в вертикальном направлении буровой штангой 100, соединенной с контактирующим с буровой штангой участком 27 поршня 28 и содержащей наконечник бурового инструмента (не показан), установленный на ее конце.

Во время бурильной работы боковое давление, происходящее от пласта горных пород или скал, приложено к буровой штанге 100. В таком случае, так как оба конца поршня 28 поддерживаются корпусом 25 поршня и направляющим ударник устройством 26, упругодеформируемый участок 28а поршня 28 упруго деформируется, чтобы таким образом гасить боковое давление, приложенное к буровой штанге 100. Поэтому можно существенно предохранить участок соединения буровой штанги 100 и поршня 28 от повреждения боковым давлением, приложенным к буровой штанге 100. Иными словами, когда буровая штанга 100 выполняя бурильную работу, отклоняется от перпендикулярной осевой линии из-за бокового давления, упругодеформируемый участок 28а поршня 28 упруго деформируется, чтобы таким образом поглотить количество движения благодаря отклонению. В то время как бурильная работа непрерывно выполняется, буровая штанга 100 удерживает прямое продвижение при помощи способности поршня 28 к упругому восстановлению.

Вдобавок, по мере того как бурильная работа непрерывно выполняется, на соединенном шлицами участке главного привода 56 с направляющим ударник устройством 26 для подъема направляющего ударник устройства 26 и вращения направляющего ударник устройства 26 вырабатывается теплота трения. Так как соединенный шлицами участок содержит устройство для уменьшения силы трения, направляющее ударник устройство 26 и главный привод 53 могут быть не допущены к сцеплению друг с другом силой трения. Иными словами, так как первая шлица 52 разделена на первый и второй шлицевые элементы 71 и 72 и шариковый направляющий валик 73 для направления ряда крутящихся шариков 76, сила трения между первой и второй шлицами 52 и 55 может быть минимизирована.

В частности, так как ослабляющее трение устройство 70 имеет шариковую направляющую поверхность 75 в форме замкнутой петли, крутящиеся шарики 76 двигаются в пределах замкнутой петли, и обе боковые поверхности и передняя поверхность первого шлица 52, поддерживающего крутящиеся шарики 76, приходят в соприкосновение с обеими боковыми поверхностями второго шлица 55 и внутренней поверхностью второго паза 54 шлицевого соединения соответственно, тем самым минимизируя силу трения между первым и вторым шлицем 52 и 55.

Уменьшение силы трения может существенно предохранить часть ударника и главный привод 56 для вращения части ударника от зацепления друг с другом, с учетом увеличенной силы трения во время бурения глубоких отверстий.

Как описано выше, виброударник в соответствии с настоящим изобретением может обеспечить момент вращения в буровой штанге и обеспечить сбалансированную ударную силу в продольном направлении буровой штанги. Более того, виброударник может предотвратить потерю мощности привода путем уменьшения силы трения между частью ударника и главным приводом и может предохранить часть ударника и главный привод от зацепления друг с другом. В частности, даже если буровая штанга слегка отклоняется от перпендикулярной оси из-за бокового давления, приложенного к буровой штанге во время бурильной работы, поршень упруго деформируется, чтобы погасить отклонение. Таким образом, это может существенно предохранять соединенный участок буровой штанги 100 и поршня 28 или поршня 28 от повреждения.

Несмотря на то что настоящее изобретение подробно показано и описано со ссылками на пример осуществления такового, среднему специалисту в данной области техники будет понятно, что различные изменения в форме и деталях могут быть выполнены в нем без отклонения от сущности и объема настоящего изобретения, как определено в нижеследующей формуле изобретения.

Поэтому желательно чтобы настоящие осуществления изобретения рассматривались во всех отношениях как пояснительные, а не ограничительные, причем рекомендация сделана скорее для прилагаемой формулы изобретения, чем для вышеизложенного описания, чтобы определить объем изобретения.

Виброударник в соответствии с настоящим изобретением может широко использоваться для буровых устройств различного типа, пробоотборников грунтовых слоев и тому подобного.

Реферат

Изобретение относится к области бурения. Виброударник содержит основной корпус, блок нанесения удара, имеющий в своем составе корпус поршня, установленный, чтобы быть поднимаемым с помощью гидравлического давления блока регулировочного клапана, установленного в основном корпусе, направляющее ударник устройство, скользяще установленное на основном корпусе так, чтобы быть коаксиальным с корпусом поршня, и поршень, имеющий оба конца закрепленными на корпусе поршня и направляющем ударник устройстве, и упруго деформируемый под заданным углом с направлением подъема корпуса поршня; блок вращения, установленный в основном корпусе и взаимно вращающий направляющее ударник устройство, поднимаемое вместе с поршнем. Виброударник может препятствовать тому, чтобы поршень был поврежден, будучи упруго деформированным, когда боковое давление приложено к штанге, соединенной с поршнем. 3 з.п. ф-лы, 5 ил.

Комментарии