Диизопентилтерефталат - RU2771198C2

Код документа: RU2771198C2

Чертежи

Описание

Настоящее изобретение относится к диизопентилтерефталату, его получению, смесям на основе пластификаторов, пластизолям и коммерческим продуктам, содержащим диизопентилтерефталат, а также к применению диизопентилтерефталата в качестве пластификатора, а также для снижения вязкости.

В области пластификаторов для полимеров сложные эфиры терефталевой кислоты уже применялись в течение нескольких лет в качестве замены или дополнения к сложным эфирам фталевой кислоты. Наиболее важным коммерческим сложным эфиром терефталевой кислоты является диэтилгексилтерефталат, который часто также называют, в упрощенном виде, диоктилтерефталатом. Аналогично в предшествующем уровне техники описаны сложные эфиры терефталевой кислоты, которые содержат спиртовые радикалы, характеризующиеся числом атомов углерода менее или более 8. В контексте данного описания спиртовые радикалы также называют алкильными радикалами (сложных эфиров).

В зависимости от факторов, включая число атомов углерода в спиртовых радикалах сложноэфирных функциональных групп, сложные эфиры терефталевой кислоты имеют различные свойства и, соответственно, являются подходящими в большей или меньшей степени для различных применений в качестве пластификатора. Например, сложные эфиры терефталевой кислоты с относительно короткой цепью, как правило, имеют склонность к образованию геля при более низких температурах, чем их гомологи с более длинной цепью. Низкая температура гелеобразования в пластификаторе представляет собой положительное свойство, в частности в контексте обработки пластизоля, поскольку эту обработку можно проводить при более низких температурах, и, более того, можно получать более высокие выходы обработки, чем в случае обработки пластизолей, которые содержат пластификаторы, характеризующиеся высокой температурой гелеобразования.

Однако, в то же время, сложные эфиры терефталевой кислоты с низкой молекулярной массой и, следовательно, низким числом атомов углерода в спиртовом радикале имеют большую летучесть, чем их более тяжелые гомологи. Высокая летучесть в пластификаторе является серьезным недостатком, поскольку при потере пластификатора не только изменяются свойства пластифицированного полимера и, таким образом, снижается срок службы продукта, но также пластификатор высвобождается в окружающую среду.

Кроме того, высвобождение пластификатора является проблемой, поскольку в областях внутренних применений, медицинских продуктов, игрушек, проводов и в автомобильной сфере, например, продажа продуктов требует соответствия стандартам, с помощью которых регулируют максимальное количество органических соединений, выделяемых из продукта, чтобы убедиться в необходимой безопасности для потребителей и окружающей среды. Так, например, в Германии Комитет по оценке влияния строительных изделий на здоровье (AgBB) в соответствии с Постановлением о строительных изделиях (№305/2011), установленным Европейским парламентом, регулирует предотвращение и ограничение загрязняющих веществ внутри помещений. Соответственно с точки зрения здоровья, строительные изделия и, таким образом, также продукты, содержащие пластификаторы, считаются подходящими для применения во внутренних поверхностях зданий, только когда некоторые предельные значения для выделяемых VOC (летучих органических соединений) и SVOC (полулетучих органических соединений) не превышаются в результате стандартных способов измерения. Согласно DIN ISO 16000-6 органические соединения, классифицируемые как SVOC, представляют собой такие, которые находятся в диапазоне удерживания от более чем н-C16-парафина до н-C22-парафина на неполярной колонке (AgBB – Схема оценки для VOC для строительных изделий, состояние на 2015 г.). Продукты, которые имеют выбросы больше разрешенных, можно применять только когда дополнительные меры, такие как применение барьерного слоя лака, препятствующего выбросам, например, предотвращают превышение максимально разрешенного количества выбросов. Необходимость таких дополнительных мер, однако, ограничивает свободу в составлении пластификаторов в продуктах и, таким образом, делает более дорогостоящим применение пластификаторов, характеризующихся классификацией VOC или SVOC. Кроме того, в результате потребности в таких дополнительных защитных слоях могут возникать дополнительные сложности, такие как, например, повышенная чувствительность защищенного лаком, продукта, содержащего SVOC, к появлению царапин или растрескиванию.

В патенте EP 1808457 B1 раскрыто, что сложные эфиры терефталевой кислоты, содержащие 4-5 атома углерода в самой длинной углеродной цепи спиртового радикала, особенно хорошо подходят в качестве пластификаторов, характеризующихся быстрым гелеобразованием. Дибутилтерефталаты следует классифицировать как SVOC, однако, и их применение, таким образом, связано с недостатками, описанными выше. Кроме того, некоторые связанные с применением свойства дибутилтерефталатов зависят в значительной степени от распределения изомеров бутиловых радикалов, и вязкость паст, содержащих дибутилтерефталат, значительно увеличивается при хранении. Оба свойства имеют неблагоприятный эффект в отношении применения.

В заявке WO 2010/071717 A1 описаны сложные диэфиры терефталевой кислоты и C5-C7-спиртов и она прямо направлена на дигептилтерефталат. Дигептилтерефталат образует гель при значительно более высоких температурах по сравнению с дипентилтерефталатом, однако, и, таким образом, является менее подходящим в качестве средства для быстрого образования геля, чем дипентилтерефталат.

Связанные с применением свойства пластификаторов зависят не только от числа атомов углерода в спиртовых радикалах сложноэфирных функциональных групп, но также от степени разветвления этих спиртовых радикалов. Например, в учебнике Plasticisers, Principles and Practice, Alan S. Wilson, The Institute of Materials 1995, пояснено в отношении фталатов, что пластификаторы имеют особенно предпочтительные свойства, в частности низкую вязкость и низкую вязкость пластизоля, при этом спиртовые радикалы сложноэфирных функциональных групп имеют в среднем низкую степень разветвления. В соответствии с этим в документе EP 1808457 B1 отмечены сложные эфиры терефталевой кислоты как предпочтительные, когда их алкильные радикалы являются главным образом линейными пентильными радикалами. Специалист в данной области перенесет эти идеи относительно предпочтительного распределения изомеров фталатов и терефталатов на другие пластификаторы, которые также содержат сложноэфирные функциональные группы.

Вследствие этого, потребность в линейных спиртах для получения пластификаторов является высокой. Однако, поскольку их доля в продуктах гидроформилирования регулируется только в пределах, стоимость продуктов гидроформилирования, содержащих высокую долю линейных спиртов, обычно высока, тогда как в то же время потенциал сбыта определен для разветвленных продуктов гидроформилирования, другими словами для разветвленных спиртов-пластификаторов.

Низкая вязкость пластификаторов уже называлась выше преимуществом, и низкая вязкость пластизолей, получаемых из пластификаторов, имеет большое значение в отношении рабочих характеристик, поскольку жидкости можно безопасно закачивать только при вязкости приблизительно 1000 Па⋅с при помощи обычных насосов. Если пластификатор или пластизоль имеет вязкость выше этого порогового значения, перемещение возможно только при помощи дорогостоящих специальных насосов или при повышенной температуре, что снижает вязкость среды, которую закачивают.

Следовательно, целью настоящего изобретения является преодоление некоторых и, предпочтительно, всех недостатков предшествующего уровня техники, указанных выше.

Цель предпочтительно заключалась в обеспечении пластификатора, который для обеспечения максимальной свободы составления не попадает в определения соединений, регламентированных нормативными документами Германии или международными. Предпочтительно, в этом случае необходимо обеспечить пластификатор на основе сложных эфиров терефталевой кислоты.

Пластификатор должен представлять интерес с экономической точки зрения, т.е. должен обеспечивать высокую степень использования сырьевых материалов, и в то же время должен предпочтительно обрабатываться наиболее дешевым видом устройств.

Цель достигается при помощи диизопентилтерефталата согласно пункту 1 формулы изобретения.

В настоящем изобретении предусмотрен диизопентилтерефталат (DPT), пентильные радикалы которого представляют собой н-пентильные радикалы в количестве менее 60 мол. %.

Иными словами, преимущества достигаются при использовании смеси дипентилтерефталатов, содержащих изомерные разветвленные и неразветвленные пентильные радикалы, в которых менее 60 мол. % пентильных радикалов представляют собой линейные пентильные радикалы (н-пентильные радикалы). Данная смесь называется далее согласно настоящему изобретению диизопентилтерефталатом, смесью на основе (пентиловых) сложных эфиров согласно настоящему изобретению или также DPT для краткости.

В контексте данного описания ссылка часто делается просто на алкильные радикалы, когда обсуждаются радикалы сложного эфира, полученные из спирта. Например, радикал сложноэфирной функциональной группы, полученной из пентанола, просто называется пентильным радикалом.

Неожиданно было обнаружено, что пластизоли, содержащие DPT согласно настоящему изобретению, имеют низкую вязкость пластизоля, которая, кроме того, повышается только в небольшой степени со временем. Пластизоли, содержащие DPT согласно настоящему изобретению, следовательно, являются особенно стабильными при хранении. Было обнаружено, что оба свойства - низкая вязкость пластизоля и хорошая стабильность при хранении - во-первых, является очень предпочтительной в заявленном диапазоне изомерного состава DPT и, во-вторых, неожиданно незначительно изменяется в этом диапазоне и поэтому фактически не зависима от распределения изомеров. То же самое относится к температуре гелеобразования пластизолей. Таким образом, DPT согласно настоящему изобретению всегда имеет предпочтительные, строго прогнозируемые свойства для специалистов в данной области, которым поставлена задача их применения, даже в случае изменения распределения изомеров, они не являются очевидными.

Также было обнаружено, что сам DPT согласно настоящему изобретению также имеет низкую вязкость, и его вязкость повышается только при неожиданно низких температурах. Это облегчает обработку DPT согласно настоящему изобретению с низкими затратами в отношении устройства, поскольку DPT можно перемещать посредством обычных насосов даже при низких или колеблющихся температурах и без нагревания трубопроводов и емкостей или без необходимости в специальных насосах, чтобы убедиться, что DPT можно перекачивать.

Несмотря на предполагаемое преимущество линейных алкильных радикалов в пластификаторах, как указано в литературе, можно также неожиданно предпочтительно применять DPT, характеризующиеся высоким содержанием разветвленных пентильных радикалов согласно настоящему изобретению. Это обеспечивает предпочтительное с экономической и экологической точки зрения применение продуктов гидроформилирования, содержащих высокую долю разветвленных пентанолов.

Смесь дипентилтерефталатов согласно настоящему изобретению, содержащих изомерных разветвленные и неразветвленными пентильные радикалы, среди которых 60 мол. % пентильных радикалов представляют собой линейные пентильные радикалы (н-пентильные радикалы), нельзя классифицировать ни как VOC, ни как SVOC согласно обычному испытанию, описанному выше, поскольку ни один из компонентов смеси, находящихся в диапазоне удержания, не является меньшим или равным н-C22-парафину. Следовательно, его применение в отличие от применения смесей изомерных дибутилтерефталатов - не регулируется нормами Германии или международными нормами.

В качестве примера, предпочтительно по меньшей мере 2 мол. %, предпочтительно по меньшей мере 10 мол. % пентильных радикалов в DPT согласно настоящему изобретению представляют собой н-пентильные радикалы. В предпочтительном диизопентилтерефталате более 20 мол. % пентильных радикалов, предпочтительно более 22,5 мол. %, более предпочтительно более 25 мол. %, более предпочтительно более 27,5 мол. % и, в частности, более 30 мол. % или более 35 мол. % пентильных радикалов в смеси на основе сложных эфиров представляют собой н-пентильные радикалы.

Помимо линейных н-пентильных радикалов DPT согласно настоящему изобретению содержит разветвленные пентильные радикалы. Разветвленный пентильный радикал предпочтительно представляет собой метилбутиловый радикал. Следовательно, предпочтение отдают DPT, в котором разветвленные пентильные радикалы в смеси на основе сложных эфиров состоят из метилбутиловых радикалов на по меньшей мере 50 мол. %, предпочтительно по меньшей мере 60 мол. %, также предпочтительно по меньшей мере 70 мол. %, еще более предпочтительно по меньшей мере 80 мол. %, еще более предпочтительно по меньшей мере 90 мол. % и, в частности, по меньшей мере 95 мол. %.

Предпочтительно, когда разветвленные изомерные пентильные радикалы в смеси на основе сложных эфиров имеют большую долю 2-метилбутиловых радикалов. В предпочтительном варианте осуществления, таким образом, по меньшей мере 50 мол. %, предпочтительно по меньшей мере 60 мол. %, более предпочтительно по меньшей мере 70 мол. %, также предпочтительно по меньшей мере 80 мол. %, особенно предпочтительно по меньшей мере 90 мол. % и, в частности, по меньшей мере 95 мол. % разветвленных изомерных пентильных радикалов, включенных в смесь на основе сложных эфиров, представляют собой 2-метилбутиловые радикалы. DPT согласно настоящему изобретению предпочтительно содержит 20-95 мол. %, предпочтительно 30-85 мол. % и, в частности, 40-75 мол. % 2-метилбутиловых радикалов в пересчете на все присутствующие пентильные радикалы.

Предпочтительный объект настоящего изобретения представляет собой диизопентилтерефталат (DPT), пентильные радикалы которого представляют собой н-пентильные радикалы в количестве более 2 мол. %, и менее 60 мол. % оставшихся пентильных радикалов в этом DPT являются разветвленными, причем по меньшей мере 50 мол. %, предпочтительно по меньшей мере 60 мол. % и, в частности, по меньшей мере 70 мол. % их представляют собой 2-метилбутиловые радикалы. DPT этого типа согласно настоящему изобретению отличается низкой вязкостью, которая значительно не увеличивается даже при снижении температуры от температуры окружающей среды до -30°C и ниже. DPT этого типа можно легко обрабатывать с минимальным усилием даже при очень низких и колеблющихся температурах. Преимущество такого DPT показано в примерах 15-19.

В особенно предпочтительном варианте осуществления DPT согласно настоящему изобретению состоит из по меньшей мере 75 мол. %, более предпочтительно по меньшей мере 90 мол. % и, в частности, по меньшей мере 95 мол. % сложных эфиров, содержащих - предпочтительно только – 2-метилбутиловые и/или линейные пентильные радикалы, где молярное отношение 2-метилбутиловых радикалов к линейным пентильным радикалам в этой смеси на основе сложных эфиров находится предпочтительно в диапазоне от 95:5 до 40:60, в частности в диапазоне от 70:30 до 40:60.

Особенно низкая вязкость в пластизоле достигается, когда разветвленные изомерные пентильные радикалы в смеси на основе сложных эфиров состоят из значительной - большой доли 3-метилбутиловых радикалов. В таком случае по меньшей мере 10 мол. %, предпочтительно по меньшей мере 20 мол. %, более предпочтительно по меньшей мере 30 мол. %, также предпочтительно по меньшей мере 40 мол. %, предпочтительно по меньшей мере 50 мол. %, предпочтительно по меньшей мере 60 мол. %, также предпочтительно по меньшей мере 70 мол. %, особенно предпочтительно по меньшей мере 80 мол. % и, в частности, по меньшей мере 90 мол. % разветвленных изомерных пентильных радикалов, включенных в смесь на основе сложных эфиров, представляют собой 3-метилбутиловые радикалы. Дополнительно может быть предпочтительно, когда DPT согласно настоящему изобретению состоит из по меньшей мере 75 мол. % и, в частности, по меньшей мере 90 мол. % сложных эфиров, содержащих - предпочтительно только - 3-метилбутиловые и/или линейные пентильные радикалы, и в то же время молярное отношение 3-метилбутиловых радикалов к линейным пентильным радикалам находится в диапазоне от 95:5 до 40:60, в частности, в диапазоне от 70:30 до 40:60.

Как уже было описано, DPT согласно настоящему изобретению имеет низкую вязкость вплоть до низких температур и может, таким образом, закачиваться в пределах широкого диапазона температур без трудностей и без дополнительных неудобств. DPT предпочтительно имеет вязкость при значениях температуры более 10°C менее 1000 Па⋅с, предпочтительно менее 500 Па⋅с. Вязкость предпочтительно составляет значения менее 1000 Па⋅с при значениях температуры более 5°C, предпочтительно при значениях температуры более 0°C и, в частности, при значениях температуры более -5°C. Вязкость предпочтительно определяют при помощи реометра посредством системы с колеблющимися параллельными пластинами, предпочтительно с шириной зазора измерения 0,5 мм. Особенно предпочтительно вязкость измеряют, как описано в экспериментальном разделе, примере 9.

Неожиданно было обнаружено, что хотя смеси изомерных дипентилтерефталатов согласно настоящему изобретению (DPT согласно настоящему изобретению) в основном имеют температуры плавления в диапазоне ниже -10°C (начало) согласно измерению при помощи DSC (дифференциальной сканирующей калориметрии), при этих и даже более низких температурах они имеют достаточно низкую вязкость, чтобы их все еще можно было перекачивать при помощи обычных насосов. Было обнаружено, что DPT согласно настоящему изобретению, характеризующийся фактором Бека менее 100, предпочтительно менее 90, более предпочтительно менее 70, в частности, предпочтительно менее 50 и особенно менее 30 или даже менее 10 можно перекачивать даже при низких температурах с низкими затратами, касающимися устройства и энергии. Определение фактора Бека показано в экспериментальном разделе. Фактор Бёка DPT согласно настоящему изобретению предпочтительно имеет значения менее 100, предпочтительно менее 90, предпочтительно менее 50, в частности менее 10.

Влияние низкой вязкости даже при низких температурах предпочтительно возникает также в смеси DPT согласно настоящему изобретению с одним или более пластификаторами, в частности в смеси по меньшей мере с одним первичным пластификатором. Таким образом, настоящее изобретение также относится к смеси, содержащей DPT согласно настоящему изобретению и по меньшей мере один дополнительный пластификатор.

Подходящие дополнительные пластификаторы представляют собой адипаты, бензоаты, примеры представляют собой монобензоаты или дибензоаты гликолей, хлорированные углеводороды, цитраты, циклогександикарбоксилаты, эпоксидированные сложные эфиры жирных кислот, эпоксидированные растительные масла, эпоксидированные ацилированные глицериды, фурандикарбоксилаты, фосфаты, фталаты (предпочтительно в очень малых количествах), сукцинаты, сульфонамиды, сульфонаты, терефталаты, тримеллитаты или олигомерные или полимерные сложные эфиры на основании адипиновой, янтарной или себациновой кислоты. Особенно предпочтительными являются алкилбензоаты, диалкиладипаты, сложные эфиры глицерина, триалкилцитраты, ацилированные триалкилцитраты, триалкилтримеллитаты, дибензоаты гликолей, другие диалкилтерефталаты, сложные эфиры фурандикарбоновой кислоты, диалканоиловые сложные эфиры диангидрогекситолов (например, изосорбит) и диалкиловые сложные эфиры 1,2-, 1,3- или 1,4-циклогександикарбоновой кислоты. В особенно предпочтительном варианте осуществления смесь пластификаторов содержит менее 5% по массе и, в частности, менее 0,5% по массе соединений, содержащих фталаты. В дополнительном предпочтительном варианте осуществления дополнительный пластификатор не является дигептилтерефталатом.

Отношение DPT согласно настоящему изобретению к дополнительному пластификатору составляет предпочтительно от 80:20 до 3:97, предпочтительно от 60:40 до 10:90, особенно предпочтительно от 50:50 до 20:80 и, в частности, от 40:60 до 25:75.

Предпочтительной комбинацией является DPT согласно настоящему изобретению в смеси с одним или несколькими сложными эфирами циклогександикарбоновой кислоты, в частности с 1,2-, 1,3- или 1,4-сложными эфирами, алкильные или спиртовые радикалы сложноэфирных функциональных групп которых содержат 8-10 атомов углерода. Особое предпочтение отдают применению DPT согласно настоящему изобретению в смеси с диизононилциклогексан-1,2-дикарбоксилатом или диизононилциклогексан-1,4-дикарбоксилатом.

Также предпочтительными являются комбинации DPT согласно настоящему изобретению с терефталатами, содержащими 8-10 атомов углерода в алкильных или спиртовых радикалах сложноэфирной функциональной группы, в частности с диизононилтерефталатом или диэтилгексилтерефталатом. Также предпочтительными являются комбинации DPT с фураноатами, алкильные группы сложноэфирных функциональных групп которых содержат 8-10 атомов углерода, комбинации DPT со сложными эфирами алкилсульфоновых кислот, сложными эфирами фенолов или полиолов, такими как пентаэритрита тетравалерат, например.

В одном варианте осуществления DPT согласно настоящему изобретению объединяют с C8-C10 фталатами, в частности C9- или C10 фталатами. Здесь особое предпочтение отдают комбинациям DPT согласно настоящему изобретению с DINP (диизононилфталатом), DIDP (диизодецилфталатом) и/или DPHP (дипропилгептилфталатом). Эти смеси на основе пластификаторов предпочтительно содержат менее 5% по массе и, в частности, менее 0,5% по массе других соединений, содержащих фталаты.

Настоящее изобретение также относится к пластизолю, содержащему диизопентилтерефталат согласно настоящему изобретению. Этот пластизоль характеризуется преимуществами, описанными выше, в частности низкой вязкостью пластизоля и хорошей стабильностью при хранении.

Пластизоль предпочтительно содержит один полимер или два или больше полимеров. Подходящие полимеры предпочтительно выбраны из группы, состоящей из поливинилхлорида (PVC), гомо- или сополимеров на основе этилена, пропилена, бутадиена, винилацетата, глицидилакрилата, глицидилметакрилата, этилакрилата, бутилакрилата или метакрилата с алкоксирадикалами от разветвленных или неразветвленных спиртов, содержащих один-десять атомов углерода, акрилонитрила или циклических олефинов, поливинилиденхлорида (PVDC), полиакрилатов, в частности полиметилметакрилата (PMMA), полиалкилметакрилата (PAMA), полимочевин, силилированных полимеров, фторполимеров, в частности поливинилиденфторида (PVDF), политетрафторэтилена (PTFE), поливинилацетата (PVAc), поливинилового спирта (PVA), поливинилацеталей, в частности поливинилбутираля (PVB), полистирольных полимеров, в частности полистирола (PS), вспенивающегося полистирола (EPS), акрилонитрилстиролакрилата (ASA), стиролакрилонитрила (SAN), акрилонитрилбутадиенстирола (ABS), сополимера стирола и малеинового ангидрида (SMA), сополимера стирола и метакриловой кислоты, полиолефинов, в частности полиэтилена (PE) или полипропилена (PP), термопластичных полиолефинов (TPO), полиэтилена-винилацетата (EVA), поликарбонатов, полиэтилентерефталата (PET), полибутилентерефталата (PBT), полиоксиметилена (POM), полиамида (PA), полиэтиленгликоля (PEG), полиуретана (PU), термопластичного полиуретана (TPU), полисульфида (PSu), биополимеров, в частности полимолочной кислоты (PLA), полигидроксибутираля (PHB), полигидроксивалериановой кислоты (PHV), сложных полиэфиров, крахмала, целлюлозы и производных целлюлозы, в частности нитроцеллюлозы (NC), этилцеллюлозы (EC), ацетата целлюлозы (CA), ацетата целлюлозы/бутирата (CAB), смолы и силиконов.

Предпочтительными полимерами являются поливинилхлорид, сополимеры винилхлорида с винилацетатом или с бутилакрилатом, полиалкилметакрилат (PAMA), поливинилбутираль (PVB), полиуретан, полисульфиды, полимолочная кислота (PLA), полигидроксибутираль (PHB) и нитроцеллюлоза. Особое предпочтение отдают PVC. Особенно предпочтительными являются эмульсии или микросуспензии на основе PVC.

Предпочтительно количество DPT согласно настоящему изобретению в пластизоле составляет 5-120 частей по массе, предпочтительно 10-100 частей по массе, особенно предпочтительно 15-90 частей по массе и особенно предпочтительно 20-80 частей по массе на 100 частей по массе полимера.

В одном варианте осуществления пластизоль обрабатывают для получения пены.

В этом случае предпочтительно, чтобы пластизоль содержал пенообразователь. Этот пенообразователь может быть соединением, которое выделяет пузырьки газа, что можно необязательно применять вместе с так называемым «активатором». Активаторы этого типа обычно относятся к соединениям, содержащим металл, которые катализируют термическое разложение компонента, выделяющего пузырьки газа, и дают реакцию пенообразователя с выделением газа и вспениванием пластизоля. Пенообразователи также называют вспенивающими средствами. В принципе пластизоль можно вспенивать химически (т.е. посредством вспенивающих средств) или механически (путем введения газов, в частности воздуха). Компонент, выделяющий пузырьки газа (вспенивающее средство), который применяют, предпочтительно представляет собой соединение, которое разлагается на газообразные составляющие под воздействием тепла и, таким образом, вызывает набухание пластизоля.

Вспенивающие средства для вспенивания, подходящие для получения полимерных пен, включают все известные типы вспенивающих средств, физические и/или химические вспенивающие средства, включая неорганические вспенивающие средства и органические вспенивающие средства.

Примеры химических вспенивающих средств представляют собой азодикарбонамид, азодиизобутиронитрил, бензолсульфонилгидразид, 4,4-оксибензолсульфонилсемикарбазид, 4,4-оксибис(бензолсульфонилгидразид), дифенилсульфон-3,3-дисульфонилгидразид, п-толуолсульфонилсемикарбазид, N,N-диметил-N,N-динитрозотерефталамид и тригидразинтриазин, N,N’-динитрозопентаметилентетрамин, динитрозотриметилтриамин, гидрокарбонат натрия, бикарбонат натрия, смеси бикарбоната натрия и лимонной кислоты, карбонат аммония, бикарбонат аммония, бикарбонат калия, диазоаминобензол, диазоаминотолуол, гидразодикарбонамид, диазоизобутиронитрил, азодикарбоксилат бария и 5-гидрокситетразол. По меньшей мере одно применяемое вспенивающее средство особенно предпочтительно представляет собой азодикарбонамид, при реакции с которым высвобождаются газообразные компоненты, такие как N2 , CO2 и CO. Температура разложения вспенивающего средства может быть снижена активатором.

Механически вспениваемые композиции также называют «взбитой пеной».

В качестве альтернативы обработки пластизоля с получением пены, его можно также дополнительно перерабатывать невспененным (т.е. плотным) с получением, например, пленки или покрытия. Предпочтение отдают обработке одного или нескольких различных пластизолей с получением многослойных систем, в которых один или несколько слоев вспененного пластизоля и один или несколько слоев невспененного пластизоля получали. Также подходящими являются многослойные системы, которые получали только из вспененного пластизоля или, альтернативно, только из невспененного пластизоля. В этом случае может быть предпочтительным, чтобы только один из слоев содержал DPT согласно настоящему изобретению, или чтобы два или более слоев соответствующей многослойной системы содержали DPT согласно настоящему изобретению - необязательно в смеси с одним или несколькими другими пластифицирующими соединениями. Примеры многослойных систем представляют собой искусственную кожу или CV покрытия для пола (CV = виниловый линолеум). Кроме того, пластизоли можно обрабатывать с получением перчаток, игрушек, таких как головы кукол (с помощью процессов вращения), например, или также для защитного покрытия для нижней части изделия (с помощью нанесения пластизоля на нижнюю часть транспортного средства).

Независимо от типа дальнейшей обработки пластизоль может также содержать добавки, выбранные в частности из группы, состоящей из наполнителей/армирующих средств, пигментов, матирующих веществ, теплостабилизаторов, совместных стабилизаторов с пластицирующим действием, антиоксидантов, УФ-стабилизаторов, совместных стабилизаторов, растворителей, регуляторов вязкости, стабилизаторов пен, ингибиторов горения, промоторов адгезии и вспомогательных средств для обработки (смазывающих средств, например).

Как уже было описано, DPT согласно настоящему изобретению является особенно подходящим для снижения вязкости смесей пластификаторов и пластизолей. Смеси, содержащие DPT смеси, включая полученные пластизоли, также отличаются улучшенной стабильностью при хранении. Таким образом, настоящее изобретение дополнительно относится к применению DPT согласно настоящему изобретению для снижения вязкости и/или для улучшения стабильности при хранении смесей пластификаторов или пластизолей.

Низкая вязкость DPT согласно настоящему изобретению даже при низких температурах (например, при -40°C) особенно предпочтительна в тех областях, где температуры, вызванные климатом, действуют на наружную сторону зданий, а также, таким образом, на неотапливаемых промышленных предприятиях, на которых многие материалы становятся очень вязкими или даже отверждаются. Соответственно, настоящее изобретение относится к применению DPT согласно настоящему изобретению при получении пластизолей при температурах окружающей среды, которые строго не выше 20°C. В предпочтительных вариантах осуществления DPT согласно настоящему изобретению применяют при получении пластизолей при температурах окружающей среды, которые строго не более 15°C, 10°C, 5°C, 0°C, -5°C или даже строго не более -10°C.

В контексте настоящего изобретения температура не строго превышает определенное значение, если температура падает ниже указанного значения только один раз в месяц или даже один раз в течение одного года. Соответственно, температура достоверно выше определенного значения, когда температура всегда выше заданного значения.

Применение DPT согласно настоящему изобретению позволяет экономить на дорогих нагревающих и изоляционных системах, а также обходится без применения специальных насосов для высоковязкой среды, поскольку DPT согласно настоящему изобретению, а также смеси пластификаторов, полученные из него, можно перекачивать без каких-либо сложностей даже при низких температурах вследствие их низкой вязкости.

DPT согласно настоящему изобретению, смесь на основе пластификаторов, содержащая данный DPT, или пластизоль, содержащий DPT согласно настоящему изобретению, предпочтительно перерабатывают далее в материалы уплотнений для транспортных средств, отделочные покрытия стен, покрытия для тканей, искусственную кожу или покрытия, в частности эластичные покрытия для пола. Настоящее изобретение относится к продукту, в частности защитному покрытию для нижней части изделия, отделочному покрытию стен, покрытию для тканей, искусственной коже или покрытию для пола, который содержит DPT согласно настоящему изобретению. Продукт также может альтернативно содержать смесь DPT согласно настоящему изобретению и по меньшей мере одного дополнительного пластификатора или пластизоля, содержащего DPT согласно настоящему изобретению.

Независимо от того, получали ли его из пластизоля, продукт может содержать полимер или два или более полимеров. Подходящие полимеры предпочтительно выбраны из группы, состоящей из поливинилхлорида (PVC), гомо- или сополимеров на основании этилена, пропилена, бутадиена, винилацетата, глицидилакрилата, глицидилметакрилата, этилакрилата, бутилакрилата или метакрилата с алкокси-радикаламит разветвленных или неразветвленных спиртов, содержащих один-десять атомов углерода, акрилонитрила или циклических олефинов, поливинилиденхлорида (PVDC), полиакрилатов, в частности, полиметилметакрилата (PMMA), полиалкилметакрилата (PAMA), полимочевин, силилированных полимеров, фторполимеров, в частности поливинилиденфторида (PVDF), политетрафторэтилена (PTFE), поливинилацетата (PVAc), поливинилового спирта (PVA), поливинилацеталей, в частности поливинилбутираля (PVB), полистирольных полимеров, в частности полистирола (PS), вспенивающегося полистирола (EPS), акрилонитрилстиролакрилата (ASA), стиролакрилонитрила (SAN), акрилонитрилбутадиенстирола (ABS), сополимера стирола и малеинового ангидрида (SMA), сополимера стирола и метакриловой кислоты, полиолефинов, в частности полиэтилена (PE) или полипропилена (PP), термопластичных полиолефинов (TPO), полиэтилена-винилацетата (EVA), поликарбонатов, полиэтилентерефталата (PET), полибутилентерефталата (PBT), полиоксиметилена (POM), полиамида (PA), полиэтиленгликоля (PEG), полиуретана (PU), термопластичного полиуретана (TPU), полисульфида (PSu), биополимеров, в частности полимолочной кислоты (PLA), полигидроксибутираля (PHB), полигидроксивалериановой кислоты (PHV), сложных полиэфиров, крахмала, целлюлозы и производных целлюлозы, в частности нитроцеллюлозы (NC), этилцеллюлозы (EC), ацетата целлюлозы (CA), ацетата целлюлозы/бутирата (CAB), смолы и силиконов.

Предпочтительными полимерами являются поливинилхлорид, сополимеры винилхлорида с винилацетатом или с бутилакрилатом, полиалкилметакрилат (PAMA), поливинилбутираль (PVB), полиуретан, полисульфиды, полимолочная кислота (PLA), полигидроксибутираль (PHB) и нитроцеллюлоза. Особое предпочтение отдают PVC. Особенно предпочтительными являются эмульсии или микросуспензии на основе PVC.

Настоящее изобретение также относится к применению DPT согласно настоящему изобретению в качестве пластификатора в полимерных композициях, в частности в полимерных композициях, содержащих PVC.

DPT согласно настоящему изобретению предпочтительно применяют в качестве пластификатора в клейких веществах, герметиках, материалах для покрытия, красках, чернилах, пластизолях, пенах, искусственной коже, покрытиях для пола (например, наружном слое), кровельных мембранах, защитном покрытии для нижней части изделия, покрытиях для тканей, проводах, изоляции проводов, шлангах, экструдируемых изделиях, пленках, во внутренней отделке автомобилей, в отделочных покрытиях стен, жидких чернилах, игрушках, контактных листах, пищевой упаковке или медицинских изделиях, например, трубках или пакетах для крови.

DPT согласно настоящему изобретению предпочтительно применяют как средство для быстрого образования геля, который облегчает получение и дальнейшую обработку пластизоля при особенно низких и, таким образом, предпочтительных температурах обработки.

В пересчете на 100 частей по массе полимера предпочтительные композиции содержат от 5 до 200, предпочтительно от 10 до 150 частей по массе пластификатора.

Настоящее изобретение также относится к способу получения DPT согласно настоящему изобретению путем этерификации терефталевой кислоты или переэтерификации сложного эфира терефталевой кислоты со смесью изомерных пентанолов.

В способе согласно настоящему изобретению предпочтение отдают применению менее 15% по весу, предпочтительно менее 10% по весу, более предпочтительно менее 5% по весу и, в частности менее, 2% по весу или менее 1% по весу спиртов, содержащих больше или меньше 5 атомов углерода, т.е. спиртов, которые не являются пентанолами. На фигуре % по весу в этом случае основаны на общей сумме всех спиртов, применяемых в способе.

Смесь на основе пентанола, применяемая в способе согласно настоящему изобретению, предпочтительно содержит менее 60 мол. % н-пентанола. Минимальное содержание н-пентанола в смеси изомерных пентанолов составляет предпочтительно по меньшей мере 2 мол. %, предпочтительно по меньшей мере 10 мол. %, более предпочтительно более 20 мол. %, предпочтительно более 22,5 мол. % или даже более 25 мол. %, более предпочтительно более 27,5 мол. %, 30 мол. % или даже более 35 мол. %.

Предпочтительные количественные соотношения и доли н-пентанола, 2-метилбутанола и 3-метилбутанола в смеси изомерных пентанолов, применяемой в способе согласно настоящему изобретению, соответствуют количественным соотношениям и долям которые уже были описаны ранее для алкильных радикалов DPT согласно настоящему изобретению. Чтобы избежать повторений, ссылка сделана на отрывки текста выше.

В способе согласно настоящему изобретению особое предпочтение отдают использованию смеси изомерных пентанолов, содержащей более 2 мол. % и менее 60 мол % н-пентанола, а также пентанолов, содержащих разветвленные алкильные цепи, причем – в пересчете на количество всех пентанолов, содержащих разветвленные алкильные цепи, присутствующие в смеси пентанолов – по меньшей мере 50 мол. %, предпочтительно по меньшей мере 60 мол. %, в частности по меньшей мере 70 мол. % представляют собой 2-метилбутанол.

Если смеси согласно настоящему изобретению получают путем переэтерификации, предпочтительно один или несколько сложных эфиров терефталевой кислоты, в которых каждый из алкильных радикалов сложноэфирных функциональных групп содержит менее чем 4 атома углерода, переэтерифицируют при помощи смеси изомерных пентанолов.

В качестве примера, диметилтерефталат или диэтилтерефталат, в частности, диметилтерефталат, переэтерифицируют с получением смесей изомерных дипентилтерефталатов согласно настоящему изобретению.

Этерификацию или переэтерификацию предпочтительно проводят в присутствии катализатора или нескольких катализаторов, например, при помощи кислот или оснований Бренстеда или Льюиса в качестве катализатора. Особенно подходящие катализаторы, как было обнаружено, представляют собой серную кислоту, метансульфоновую кислоту, п-толуолсульфоновую кислоту и соединения металлов. Примеры особенно предпочтительных катализаторов представляют собой порошок олова, оксид олова (II), оксалат олова (II), катализаторы на основе титана, такие как тетраизопропилортотитанат, тетрабутилортотитанат или тетрапентилортотитанат, а также сложные эфиры циркония, такие как тетрабутилцирконат или тетрапентилцирконат. Примеры особенно предпочтительных основных катализаторов представляют собой алкоксиды, такие как метоксид натрия и метоксид калия.

Для сдвига равновесия, который возникает в реакции вместо смесей согласно настоящему изобретению, может быть предпочтительно отгонять из реакционной смеси воду, которая образуется при этерификации, или спирт, который образуется при переэтерификации. Предпочтение отдают отгонке азеотропной смеси воды и спирта. Вследствие возможного образования пены возможно осуществлять процесс с колонкой.

Кроме того, может быть предпочтительным использование смеси изомерных пентанолов в общем избытке. Предпочтение отдают применению смеси изомерных пентанолов в избытке 5-50 мол. %, в частности, 9-30 мол. %, молярного количества, необходимого для получения смеси дипентилтерефталатов согласно настоящему изобретению. Предпочтительно избыточное количество спирта, остающееся после окончания реакции, повторно применяют для дальнейшей этерификации или переэтерификации или другой химической реакции. Для этой цели избыточное количество спирта можно обрабатывать для повышения его чистоты. Например, можно, по меньшей мере, частично конденсировать азеотропную смесь спирта и воды, которую отогнали, для разделения конденсата на водную фазу и органическую фазу и для удаления нежелательных побочных продуктов – например, олефинов, образовавшихся при отделении воды от спирта – из органической фазы перед тем, как органическую фазу, которая была очищена, рециркулируют в реакционную систему или подают в другую реакцию или для другой цели.

Кроме того, возможно обрабатывать реакционную смесь после этерификации или переэтерификации посредством перегретого пара спирта. Таким образом, можно сохранять часть потребляемой энергии посредством другой среды и достигать хорошего перемешивания реакционной среды.

Другие возможности сохранения энергии представляют собой подачу смеси изомерных пентанолов в реакционную систему при значении температуры больше температуры окружающей среды, например, при 40°C или 60°C. Также можно использовать диметилтерефталат при повышенной температуре, предпочтительно в виде расплава, в способе согласно настоящему изобретению. Как и преимущество потребляемой энергии, эта процедура дополнительно обеспечивает лучшее перемешивание реакционной среды и реакцию, которая протекает быстрее.

После окончания реакции этерификации или переэтерификации, конкретную реакционную смесь обрабатывают обычным образом. Например, можно обрабатывать неочищенный сложный эфир водным основанием при повышенном давлении, по меньшей мере, при давлении паров воды при преобладающей температуре. Этот технологический режим делает возможным получение реакционных смесей с хорошей способностью к фильтрованию.

Примеры

Примеры 1-8: Получение смесей сложных эфиров

Устройство, содержащее реакционную колбу, оборудованную мешалкой, термометром, прикрепленной 20 см колонкой с кольцами Рашига с насадкой для перегонки и приемной колбой и погружной трубкой с прикрепленной капельной воронкой, заполняли 485 г диметилтерефталата (2,5 мол., 99,9% чистоты) и mav спирта A и mbv спирта B. Устройство продували в течение часа азотом (6 л/ч) посредством погружной трубки. Затем добавляли 0,43 г тетра-н-бутилтитаната (1,25⋅10-3 мол., Sigma Aldrich, >97% чистоты). Реакционную смесь нагревали до температуры кипения при перемешивании. С этого момента времени получали метанол, который непрерывно отводили из реакции через насадку для перегонки. Метанол удаляли при температуре насадки 65-68°C. При более 68°C метанол не отводили из системы. Затем дополнительно man спирта A и mbn спирта B дозировали посредством капельной воронки и погружной трубки, так что температура реакции не падала ниже 200°C. В ходе переэтерификации образовывалось 160 г метанола (5 мол.).

После завершения добавления спирта образцы отбирали каждый час из реакционной смеси и анализировали при помощи газовой хроматографии. Как только менее 0,5% площади пика смешанного сложного монометилового эфира обнаруживали при помощи газовой хроматографии, нагревание выключали и медленно подавали вакуум (конечный вакуум 1 мбар). При достижении конечного вакуума смесь медленно нагревали до 160°C. После удаления избыточного количества спирта нагревание выключали и реакционную смесь охлаждали до 80°C под вакуумом и при введении азота. При этой температуре затем определяли кислотное число неочищенного продукта.

В неочищенный продукт добавляли 3-кратное стехиометрическое количество 10% водного гидроксида натрия (на основании теоретического количества кислоты) и смесь перемешивали в атмосфере азота при 80°C в течение 15 минут. Смесь затем нагревали до 160°C под пониженным давлением и удаляли следы присутствующих соединений, кипящих при низкой температуре, при непрерывной подаче азота. Образцы отбирали каждый час и анализировали посредством газовой хроматографии. После достижения менее 0,025% площади пика остаточного спирта в образце при применении газовой хроматографии, продукт снова охлаждали до 80°C и отфильтровывали под вакуумом в колбе для отсасывания посредством воронки Бюхнера с фильтровальной бумагой и предварительно сжатым фильтровальным осадком вспомогательного фильтрующего материала (перлит типа D14). Анализ с использованием газовой хроматографии в свою очередь проводили на фильтрате для определения чистоты (P) и состава продукта.

Таблица 1: Подробности синтезов и полученных смесей на основе сложных эфиров (примеры 1-8)

2-метилпропанол: Oxea, >99,5% чистота,

н-бутанол: Sigma Aldrich, >99% чистота,

2-метилбутанол: Sigma Aldrich, >99,9% чистота,

н-пентанол: Sigma Aldrich, >99,9% чистота.

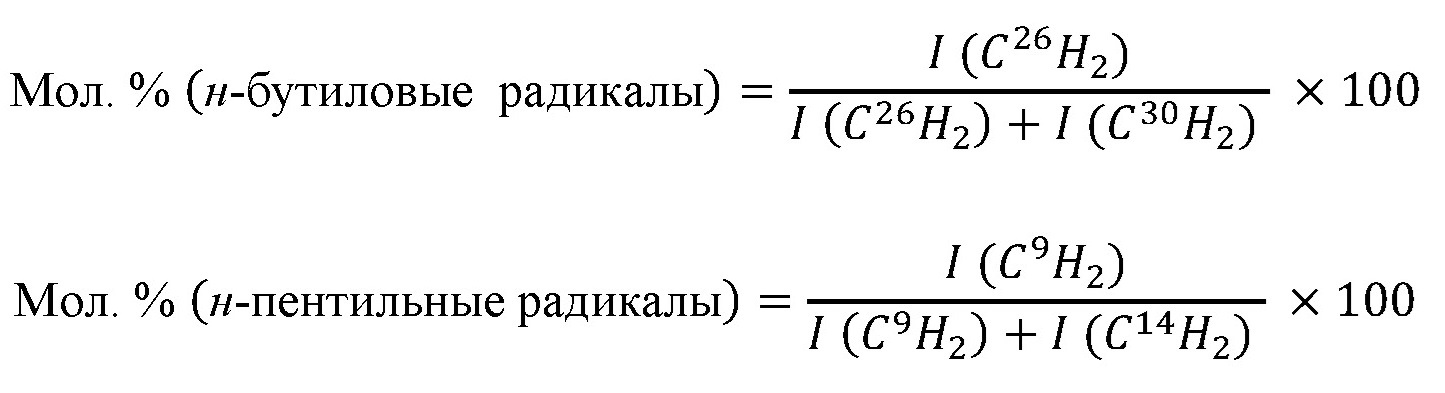

Композицию смеси на основе сложного пентилового эфира и сложного бутилового эфира можно определить при помощи1H-ЯМР и13C-ЯМР. Исследования ЯМР-спектроскопии в принципе можно проводить при помощи любого устройства для ЯМР, имеющегося в продаже.

В данном случае состав смесей определяли1H-ЯМР спектроскопией на растворе сложных эфиров в дейтерохлороформе (CDCl3). Для записи спектра 20 мг вещества растворяли в 0,6 мл CDCl3 (содержащего 1% по массе TMS) и переносили в ЯМР-трубку, имеющую диаметр 5 мм. Для настоящих исследований при помощи ЯМР-спектроскопии применяли устройство Bruker Avance 500. Спектры записывали при температуре 300 K с задержкой d1=5 секунд, 32 скана, длина импульса приблизительно 9,5 мкс (90° импульс возбуждения) и углом раствора 10000 Гц с 5 мм BBO (широкополосным наблюдателем) головкой для образца. Резонансные сигналы записывали относительно химического сдвига тетраметилсилана (TMS = 0 частей на миллион) в качестве внутреннего стандарта. Другие устройства для ЯМР, имеющиеся в продаже, давали сравнимые результаты с такими же рабочими параметрами.

Полученные в результате спектры1H-ЯМР смесей имели резонансные сигналы в диапазоне от 4,0 до 4,5 частей на миллион, которые происходят вследствие сигналов атомов водорода метиленовых групп непосредственно рядом с кислородом спирта или спиртового радикала (C9H2 и C14H2; C26H2 и C30H2). Здесь протоны C9 и C26 испытывали более сильный слабопольный сдвиг (триплет при приблизительно 4,35 частях на миллион), чем протоны C14 и C30 (мультиплет между 4,10 и 4,25 частями на миллион). Количественное определение проводили посредством сравнительного определения области под соответствующими резонансными сигналами, т.е. области, охваченной сигналом от основного уровня. Коммерческие устройства для ЯМР имеют приборы для интеграции площади сигнала. В настоящих исследованиях с посредством ЯМР-спектроскопии, интеграцию проводили при помощи программного обеспечения TopSpin®, версии 3.1. Долю линейных алкильных радикалов в соответствующей смеси сложных эфиров можно получить посредством следующего расчета.

Таблица 2: Исследованные смеси сложных эфиров и доля линейных алкильных радикалов в мол. % согласно ЯМР

Смеси на основе сложных эфиров из таблицы 2 исследовали в отношении свойств, связанных с применением.

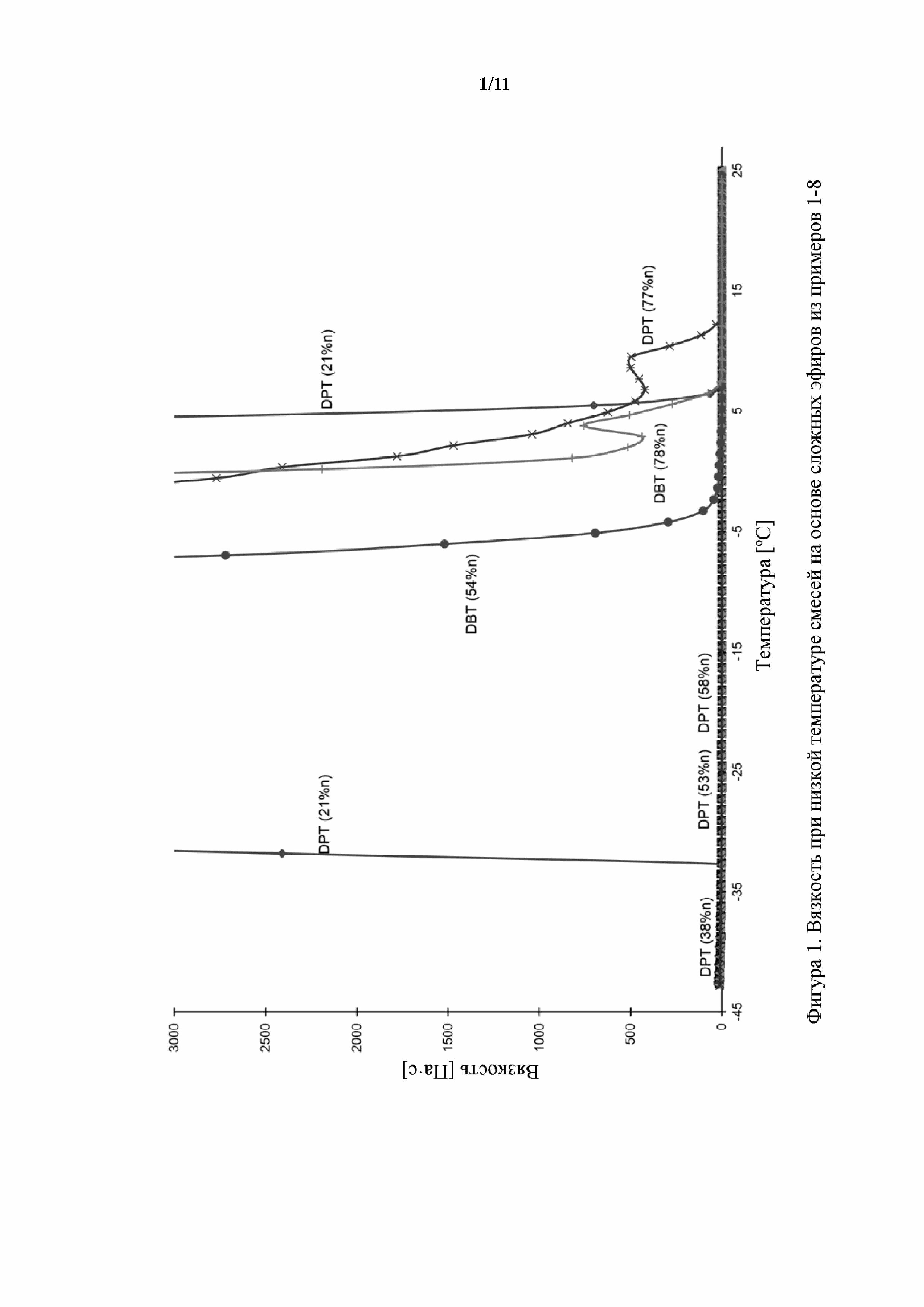

Пример 9. Вязкость при низкой температуре смесей на основе сложных эфиров из примеров 1-8

Значения вязкости смесей на основе сложных эфиров определяли на реометре Physica MCR 302 (Anton Paar Germany GmbH). Помимо стандартного оборудования, реометр имел следующие дополнительные элементы:

Устройство для контроля температуры: CTD 450 Anton Paar Germany GmbH

Измерительная система: PP 25 система с параллельными пластинами Anton Paar Germany GmbH

Испаритель азота: EVU 10 Anton Paar Germany GmbH

Термостат для контроля температуры: Viscotherm VT2 Anton Paar Germany GmbH

Резервуар для азота: Apollo 100 Cryotherm GmbH & Co KG

Измерения начинали при 25°C. Систему измерения с параллельными пластинами после установления нулевой точки регулировали на ширине зазора измерения 0,5 мм. С помощью одноразовой пипетки образцы наносили на пластину системы. В отбалансированном положении тестировали, был ли зазор измерения заполнен достаточным количеством образца. Терморегулятор CTD 450 закрывали и рубашку терморегулятора доводили до 23°C с помощью термостата.

Программу измерения со следующими параметрами создавали в программном обеспечении.

Фаза 1

Установка времени 78 точек измерения, длительность фазы 13 мин

Профиль измерения

- амплитуда деформации гамма 0,1%; частота f = 10 Гц

- нормальная сила FN = 0 Н

-температура T[-1] = +25….-40°C линейный

Фаза 2

Установка времени 3 точки измерения, длительность фазы 3 мин

Профиль измерения

- нормальная сила FN = 0 Н

-температура T[-1] = -40°C

Фаза 3

Установка времени 78 точек измерения, длительность фазы 13 мин

Профиль измерения

- амплитуда деформации гамма 0,1%; частота f = 10 Гц

- нормальная сила FN = 0 Н

-температура T[-1] = -40….+25°C линейный

С помощью контроля температуры при помощи жидкого азота CTD 450 затем нагревали до 25°C. Измерение начинали после установления стабильной температуры в течение 1 минуты при 25°C ± 1°C.

Значения вязкости оценивали при помощи программного обеспечения для реологии Rheoplus 3.6.1. Во-первых, кривая не содержала погрешностей измерения посредством автоматического «сглаживающего» и «объединяющего» модуля оценивания в программе оценки. Посредством дополнительной стадии оценки - «интерполяции» температуру при 1000 Па⋅с определяли следующим образом: логарифмическая интерполяция температуры (ось x) в зависимости от «значения вязкости» (ось y) сглаженной кривой. Температуры, определенные таким образом, при которых смеси сложных эфиров имеют вязкость 1000 Па⋅с, показаны в таблице 3.

Смесь на основе сложных бутиловых эфиров терефталевой кислоты, содержащая 28% линейных бутиловых радикалов (DBT 28% n, пример 8), имела температуру плавления более 25°C. Таким образом, не учитывали определение вязкости при низкой температуре.

Значения вязкости, полученные на фазе измерения 3, показаны на графике относительно температуры (фиг. 1). Следующую информацию можно увидеть на фиг. 1:

- исследуемые смеси на основе сложных пентиловых эфиров, содержащие 38%, 53% и 58% линейных пентильных радикалов (DPT 38% n, DPT 53% n, DPT 58% n), не демонстрировали заметных изменений вязкости в исследуемом интервале температур (от -40°C (+ не принимая во внимание охлаждение) до 25°C). Следовательно, значения вязкости находятся при значениях менее 100 Па⋅с. Смеси на основе сложных эфиров можно, таким образом, можно перекачивать без сложностей во всем диапазоне температур;

- смеси на основе сложных пентиловых эфиров, содержащие 21% линейных пентильных радикалов (DPT 21% n) отверждаются (вероятно вследствие факторов кинетики) только при нагревании (до -32°C), а затем переходят в жидкое состояние снова при приблизительно 5°C (вязкость ниже 1000 Па⋅с);

- смесь на основе сложных пентиловых эфиров, содержащая 77% линейных пентильных радикалов (DPT 77% n) переходит в жидкое состояние (вязкость менее 1000 Па⋅с) при приблизительно 3°C;

- смеси на основе сложных бутиловых эфиров, содержащие 54% или 78% линейных бутиловых радикалов (DBT 54% n или DBT 78% n) переходит в жидкое состояние (вязкость менее 1000 Па⋅с) при приблизительно -5°C или при приблизительно 0°C соответственно;

- пояснение плечей: изменения вследствие изменений плотности образцов при переменном зазоре измерений (нормальная сила системы измерения FN = 0).

Таблица 3: Температура, при которой достигается вязкость 1000 Па⋅с из интерполяции

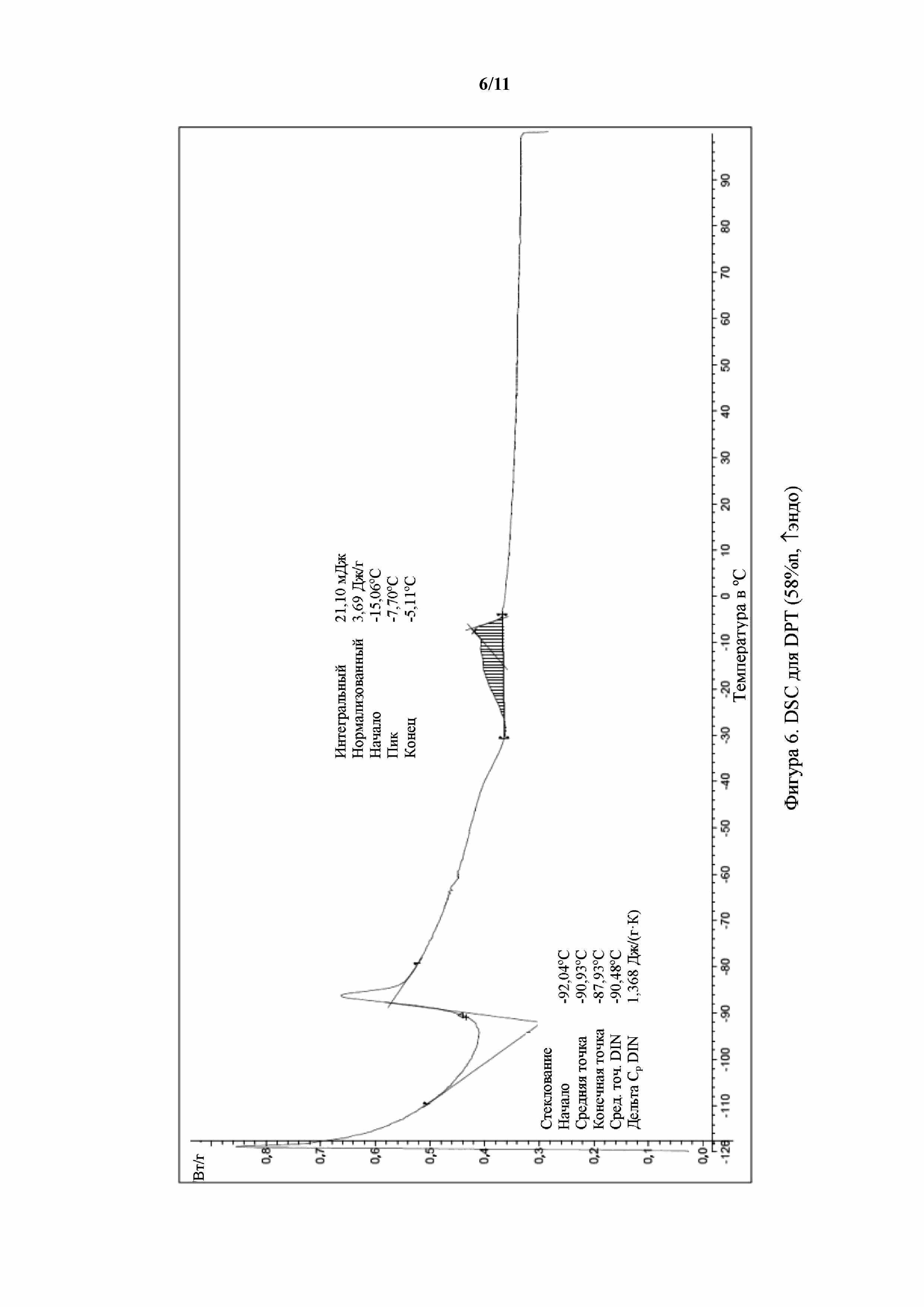

Пример 10. DSC различных смесей дипентилтерефталата

Измерения DSC (дифференциальной сканирующей калориметрии) основаны на доказанном Боерсма или принципе теплопередачи, в котором сравнивали теплопередачу к образцу и к эталону. Высокочувствительный керамический датчик применяли для измерения разницы между тепловыми потоками. При помощи этого принципа можно определить очень малые изменения температуры в образце. Например, переходы при стекловании, переходы при плавлении, переходы при кристаллизации или переходные режимы кипения или переходы при разложении можно измерять. Необычным является то, что тепловые переходы близки друг к другу. Их можно отделить с помощью модификаций некоторых параметров измерений.

Образцы измеряли в алюминиевом тигле в атмосфере азота с DSC 1 от Mettler Toledo при помощи следующих установок:

Сухой газообразный азот: приблизительно 45 л/мин

Газообразный азот (продувочный газ): приблизительно 180 л/мин

Охлаждение: жидкий азот (вспомогательный резервуар 1,5 бар)

Способ: Перекристаллизация

[ 1] 25,0-80,0°C, -1,0 K/мин

[ 2] -80,0 - -120,0°C, -25,0 K/мин

[ 3] -120,0°C, 3,00 мин

[ 4] -120,0 - 100,0°C, 10,0 K/мин

[ 5] 100 - 25,0°C, -30,0 K/мин

Синхронизированные кривые нагревания показаны на фиг. 2-8. Тепловой поток, выраженный в Ватт на грамм образца показан как функция температуры в градусах Цельсия (↑эндо). Оценка кривых сравнивается в таблице 4 с предполагаемыми значениями.

Таблица 4: Оценка при помощи DSC смесей дипентилтерефталата

1. Расчет предполагаемой энтальпии плавления Hexp:

где

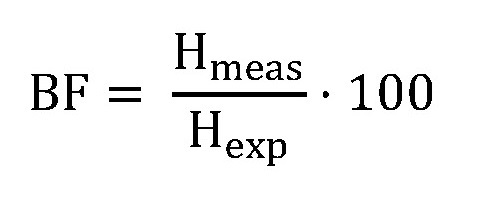

2. Расчет фактора Бека BF:

где

Hexp: рассчитывают, как описано в 1;

Hmeas измеренная энтальпия

(при температуре, указанной в таблице);

Пример 11. Характеристики отверждения и помутнения смесей на основе сложных эфиров

Характеристики отверждения жидких веществ определяли согласно ISO 1392 и строго соответствуют способу определения температуры замерзания согласно OECD (руководство 102, раздел 19) или способу тестирования EU A.1 (раздел 1.4.3). Поведение при отверждении определяли посредством охлаждения жидкого образца при перемешивании и записывают температуру. Когда образец или части образца отверждаются, температура недолго остается постоянной. Это «температурное плато» записывают. Для определения поведения при отверждении 10 мл жидкого образца загружали в емкость для образца, термопару погружали в жидкость и образец перемешивали магнитной мешалкой. Термостат устанавливали на -50°C и образец охлаждали. Julabo FN32, работающий по стандартной программе, применяли для охлаждения этанолом в качестве теплоносителя. Температуру записывали при охлаждении. Два достоверных измерения проводили и среднее значение записывали в таблицу 5.

Температуру помутнения определяли согласно DIN EN 23015. Этот стандарт применим только к нефтепродуктам, и определяет способ определения температуры помутнения нефтепродуктов. Температура помутнения представляет собой «температуру, при которой облако кристаллов парафина (мутность) сначала возникает в жидкости, когда ее охлаждают до заданных условий испытаний» (DIN EN 23015:1994).

Температура помутнения, определенная в таблице 5, соответствует температуре, при которой мутность наблюдали в первый раз в емкости для образца.

Таблица 5: Характеристики отверждения и температура помутнения смесей на основе сложных эфиров

н.о.: не определено,

нет: при измерении не была обнаружена температура помутнения.

Пример 12. Получение пластизолей

PVC пластизоли получали, как используются, например, для изготовления отделочных пленок для покрытий для пола. Составы пластизолей перечислены в таблице 6.

Таблица 6: Состав пластизоля

Фигуры в phr (phr = части на сто частей смолы)

Сначала жидкие компоненты, а потом порошкообразные компоненты взвешивали в PE чашке. Перед добавлением в PE чашку дибутилтерефталат (DBT 28% n) расплавляли, в то время как другие пластификаторы нагревали до 25°C перед добавлением. Смесь перемешивали вручную при помощи шпателя для мази таким образом, что больше не оставалось несмоченного порошка. Чашку для смешивания затем вставляли в зажимное устройство вакуумного сосуда диссольверной мешалки (Kreiss). После погружения мешалки в смесь вакуумное устройство закрывали и отрицательное давление ниже 20 мбар получали с помощью вакуум-насоса. Смесь перемешивали, причем угловая скорость повышалась от приблизительно 400 до 2000 об/мин. Смесь перемешивали при высокой угловой скорости, пока температура на цифровом дисплее термодатчика не достигала 30°C. Это обеспечивало, что пластизоль гомогенизировался при помощи определенной потребляемой энергии. Угловую скорость затем снижали снова до 400 об/мин и пластизоль вентилировали еще 9 минут. После вентилирования мешалку останавливали и вакуумный сосуд снова доводили до давления окружающей среды. Готовый пластизоль сразу же доводили до 25°C в камере с регулируемой температурой для дальнейших испытаний.

Пример 13. Температура гелеобразования пластизолей

Оценку поведения при гелеобразовании пластизолей проводили при помощи реометра Physica MCR 101 (Anton Paar Germany GmbH) в колеблющемся режиме при помощи системы измерения с параллельными пластинами (PP25). Дополнительный нагревательный колпак соединяли с системой для достижения равномерного распределения тепла и равномерной температуры образца.

Устанавливали следующие параметры:

Режим: Градиент температуры

Начальная температура 25°C

Конечная температура 180°C

Скорость нагревания/охлаждения 5°C/мин

Частота колебаний 4-0,1 Гц логарифмическое повышение

Частота циклов омега: 10 с-1

Число точек измерения: 63

Длительность точки измерения: 0,5 мин

Автоматическое регулирование зазора F: 0 Н

Точка измерения постоянной длительности

Ширина зазора 0,5 мм

Процедура анализа:

Шпатель применяли для нанесения нескольких грамм анализируемого пластизоля, без пузырьков воздуха, на нижнюю пластину аналитической системы. При этом обеспечивали, чтобы после сбора аналитической системы некоторая часть пластизоля могла равномерно выделяться из аналитической системы (не более 6 мм в любом направлении). Нагревательный колпак затем помещали над образцом и начинали анализ. Так называемую комплексную вязкость пластизоля определяли через 24 ч (после хранения пластизоля при 25°C в камере с регулируемой температурой от Memmert) в зависимости от температуры.

Мера, рассматриваемая для гелеобразования, представляла значительное увеличение комплексной вязкости. Значение, используемое для сравнения, таким образом, представляло температуру при достижении вязкости пластизоля 1000 Па·с.

Таблица 7: Гелеобразование пластизолей через 24 ч, температура в °C при достижении вязкости пластизоля 1000 Па⋅с (кратко: температура гелеобразования)

Пластизоли на основе сложных пентиловых эфиров имеют незначительно изменяющуюся температуру гелеобразования независимо от распределения изомеров пентильных радикалов, тогда как температура гелеобразования пластизолей на основе сложных бутиловых эфиров находится в значительно более широком диапазоне.

Пример 14. Измерение вязкости пластизоля

Значения вязкости пластизолей, полученных в примере 12, измеряли при помощи реометра Physica MCR 301 (Anton Paar Germany GmbH) с помощью связанного «Rheoplus Software» следующим образом.

Пластизоль снова перемешивали в емкости при помощи шпателя и измеряли в системе измерения Z3 (DIN 25 мм) согласно рабочим инструкциям. Измерение происходило автоматически при 25°C при помощи программного обеспечения, указанного выше. Контролировали следующие точки:

Предварительный сдвиг 100 с-1 в течение периода 60 с, при котором не проводили измерения.

Нисходящая прогрессия, начиная при 200 с-1 до 0,1 с-1, поделенная на логарифмический ряд из 30 стадий, каждая с длительностью точки измерения 5 секунд.

Обработка данных измерений проводилась автоматически при помощи программного обеспечения после измерения. Вязкость в зависимости от скорости сдвига была показана. Измерения проводили в каждом случае через 2 ч, 24 ч и 7 дней. Между этими моментами времени пасту хранили при 25°C.

Результаты измерения показаны на фиг. 9 и 10. На фиг. 9 показана вязкость пластизоля отдельных паст после хранения в течение 7 дней при 25°C в зависимости от скорости сдвига. На фиг. 10 показано изменение вязкости пластизоля после хранения в каждом случае в течение 1 дня и 7 дней (при 25°C), на основании вязкости пластизоля, нагретого только в течение 2 часов при 25°C после его получения, при скоростях сдвига 1 с-1, 10 с-1 и 100 с-1 в % (показано в %) и при этом обеспечивая оценку поведения при загустевании пластизолей.

Пластизоли смесей на основе сложных пентиловых эфиров имели более низкие значения вязкости после хранения по сравнению с пластизолями смесей на основе сложных бутиловых эфиров. Кроме того, значения вязкости пластизолей на основе сложных пентиловых эфиров отличаются высокой густотой - независимо от распределения изомеров пентильных радикалов - (фиг. 9). В течение 7 дней пластизоли на основе сложных пентиловых эфиров загустевали менее чем на 130%, тогда как пластизоли на основе сложных бутиловых эфиров без исключения имели значительно большую склонность к загустеванию (фиг. 10). Таким образом, пластизоли на основе сложных пентиловых эфиров отличаются большей густотой и, таким образом, более надежными свойствами по сравнению с пластизолями на основе сложных бутиловых эфиров как в зависимости от времени, так и в зависимости от распределения изомеров алкильных радикалов.

Примеры 15-19: Получение дополнительных смесей на основе сложных эфиров

По аналогии к получению сложных эфиров из примеров 1–8, синтезировали дополнительные смеси на основе сложных эфиров, в которых применяемая смесь на основе спиртов содержала спирт A в количестве mav, спирт B в количестве mbv и спирт C в количестве mcv. В этих примерах – как и в примерах 1–5 – общее количество спирта применяли в начале и в отличие от получения примеров 6–8 и спирт не дозировали (что соответствует man и mbn в описании примеров 1–8 и в таблице 1) после начала реакции (man, mbn и аналогичный mcn следовательно равны нулю в примерах 15–19 и, таким образом, не указаны в таблице 8). В экспериментах применяли 15–19 0,85 г тетра-н-бутилтитаната (Sigma Aldrich, чистота >97%). Дополнительные модификации способа, описанного в примерах 1–8, не проводились.

Таблица 8: Подробности синтезов и полученных смесей на основе сложных эфиров (примеры 15-19)

2-метилбутанол: Sigma Aldrich, чистота >99,9%,

3-метилбутанол: Sigma Aldrich, чистота >98,5%,

н-пентанол: Sigma Aldrich, чистота >99,9%.

Расчет состава смесей на основе сложных эфиров, как описано в примерах 1-8, проводили при помощи ЯМР. Количественную оценку проводили при помощи1H-ЯМР.

Количественное определение н-пентильных, 2-метилбутиловых и 3-метилбутиловых радикалов в смеси на основе сложных эфиров получали посредством определения областей под сигналами OCH2 групп в1H-ЯМР. Эти сигналы возникали при приблизительно 4,25 частях на миллион (триплет) для н-пентильных радикалов, при приблизительно 4,04-4,17 (мультиплет) для 2-метилбутиловых радикалов и при приблизительно 4,29 частях на миллион (триплет) для 3-метилбутиловых радикалов. Доля соответствующих алкильных радикалов в смеси на основе сложных эфиров соответствует площади сигнала рассматриваемого в каждом случае алкильного радикала, поделенной на сумму площадей под сигналами всех трех алкильных радикалов.

Таблица 9: Доля различных алкильных радикалов в мол. % согласно ЯМР в смесях на основе сложных эфиров примеров 15–19

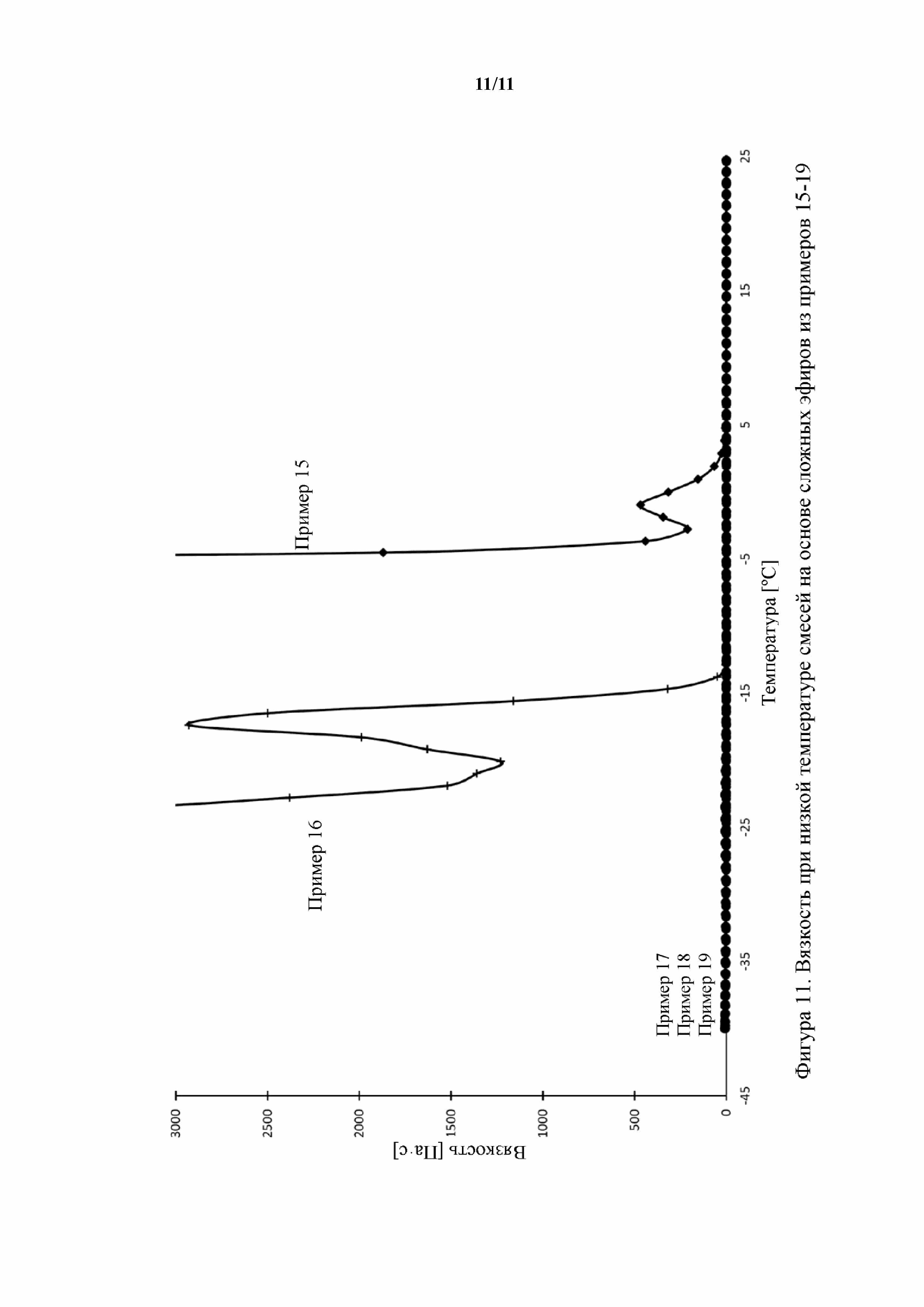

Пример 20. Вязкость при низкой температуре смесей на основе сложных эфиров согласно примерам 15–19

Значения вязкости смесей на основе сложных эфиров согласно примерам 15–19 определяли, как описано в примере 9, при помощи того же аппаратного и программного обеспечения. Единственное отклонение от способа, описанного в примере 9, состояло в том, что длительность фазы 13 минут выбирали для фазы измерения 2.

Как и в примере 9, значения вязкости, полученные на фазе измерения 3, также показаны на графике относительно температуры (фиг. 11). Следующую информацию можно увидеть на фиг. 11:

- оцениваемые смеси на основе сложных пентиловых эфиров, в которых доля 2-метилбутиловых радикалов разветвленных радикалов сложных эфиров составляла 78,1% (пример 19), 84,5% (пример 18) и 78,0% (пример 17), не показали значительного изменения вязкости в оцениваемом интервале температур (от -40°C (+ не принимая во внимание охлаждение) до 25°C). Следовательно, значения вязкости находятся при значениях менее 100 Па⋅с. Смеси на основе сложных эфиров можно, таким образом, перекачивать без сложностей при всем диапазоне значений температур;

- смесь на основе сложных пентиловых эфиров, характеризующаяся долей, которая составляет 54,0% 2-метилбутиловых радикалов относительно разветвленных радикалов сложных эфиров (пример 16) и смесь, содержащая только линейные пентильные радикалы и 3-метилбутиловые радикалы (пример 15), являются твердыми при низких температурах и переходят в жидкое состояние (вязкость менее 1000 Па⋅с) при приблизительно -15,5°C (пример 16) или при приблизительно 4°C (пример 15);

- пояснение плечей: изменения вследствие изменений плотности образцов при переменном зазоре измерений (нормальная сила системы измерения FN = 0).

Таблица 10: Температура, при которой достигается вязкость 1000 Па⋅с из интерполяции

Реферат

Изобретение относится к смеси для производства пластизолей и продуктов, содержащей диизопентилтерефталаты, пентильные радикалы которых представляют собой н-пентильные радикалы в количестве более 25 мол.% и менее 60 мол.%, при этом по меньшей мере 60 мол.% изомерных разветвленных пентильных радикалов, включенных в смесь, представляют собой 2-метилбутиловые радикалы; и пластификатор, выбранный из группы, состоящей из алкилбензоатов, диалкиладипатов, сложных эфиров глицерина, триалкилцитратов, ацилированных триалкилцитратов, триалкилтримеллитатов, дибензоатов гликолей, сложных эфиров фурандикарбоновой кислоты, диалканоиловых сложных эфиров диангидрогекситолов и диалкиловых сложных эфиров 1,2-, 1,3- или 1,4-циклогександикарбоновой кислоты, причем указанная смесь имеет вязкость менее 1000 Па⋅с при значениях температуры более 10°C и отношение диизопентилтерефталатов к пластификатору составляет от 60:40 до 10:90. Пластизоли, содержащие эти смеси, имеют низкую вязкость пластизолей, которая, кроме того, повышается только незначительно со временем. 5 н. и 1 з.п. ф-лы, 11 ил., 10 табл., 20 пр.

Комментарии