Способ и устройства для изменения рабочих характеристик скважинного инструмента - RU2370645C2

Код документа: RU2370645C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к двигателям, приводимым в действие текучей средой, включающим в себя объемные двигатели, известные как буровые двигатели насосного типа Муано, и гидравлические двигатели, и конкретно, к двигателю, приводимому в действие текучей средой, имеющему перепускной клапан ротора, установленный в нем для изменения скорости вращения бурового долота без необходимости извлечения двигателя из скважины.

Предшествующий уровень техники изобретения

В области бурения на нефть существуют два традиционных способа бурения нефтяных скважин. Один заключается в присоединении бурового долота к концу бурильной колонны, приложении давления и вращении бурильной колонны с поверхности так, чтобы буровое долото врезалось в пласт. Проблемой этого способа является то, что при увеличении глубины скважины ствола и длины бурильной колонны силы трения, обусловленные вращением бурильной колонны в скважине, увеличиваются, особенно в наклонно-направленных и горизонтальных скважинах.

Второй способ заключается в размещении двигателя в скважине вблизи бурового долота. Этот способ требует специального типа двигателя (или насоса), называемого объемным двигателем. Этот двигатель в области бурения на нефть называют насосом Муано или гидравлическим забойным двигателем. Внутри двигателя расположен длинный спиральный стержень, называемый ротором, который вращается внутри статора при непрерывном нагнетании текучей среды вниз по бурильной колонне через двигатель. Скорость, с которой вращается гидравлический забойный двигатель, зависит от внутренней геометрии двигателя, интенсивности потока бурового раствора, нагнетаемого вниз по бурильной колонне для вращения двигателя и сопротивления пласта буровому долоту. Хотя нагнетание бурового раствора вниз по бурильной колонне является фактором, определяющим скорость вращения бурового долота, циркуляция бурового раствора, вместе с тем, служит иным целям. Например, выносит буровой шлам из ствола и охлаждает буровое долото, когда оно врезается в более твердые пласты.

При бурении ствола оператор часто сталкивается с необходимостью изменения скорости вращения бурового долота. При бурении через более твердые, более трудные пласты требуются более медленные скорости вращения бурового долота. При столкновении с более мягкими пластами оператор может выбрать большую скорость бурения для быстрого бурения пласта. Если оператор не может изменить интенсивность потока бурового раствора, нагнетаемого вниз по бурильной колонне, в связи с тем, например, что оператору необходимо поддерживать некоторую минимальную интенсивность потока для выноса бурового шлама из ствола, то единственным вариантом изменения скорости бурения является изменение внутренней геометрии двигателя.

Двигатели, известные в данной области техники, не имеют способности изменять свою внутреннюю геометрию в скважине без перепускания части потока текучей среды снаружи бурильной колонны. Это имеет недостатки, состоящие в том, что не вся текучая среда, которая прокачивается вниз по бурильной колонне, пройдет через буровое долото для его охлаждения и будет использована для выноса бурового шлама из ствола.

Один путь устранения указанных недостатков состоит в извлечении бурильной колонны из ствола и замене двигателя другим двигателем, имеющим другую внутреннюю геометрию, или видоизменении внутренней геометрии используемого двигателя. Извлечение бурильной колонны для замены двигателя является длительным и дорогим процессом. Следовательно, существует необходимость в способе и/или устройстве, обеспечивающих возможность изменения оператором внутренней геометрии гидравлических забойных двигателей в скважине без пропускания части потока текучей среды снаружи бурильной колонны.

Известно устройство для управления потоком текучей среды через силовую секцию инструмента, содержащее клапан, первый путь управления потоком, сообщенный с клапаном для перемещения текучей среды через силовую секцию инструмента, и второй путь управления потоком, сообщенный с клапаном для отклонения текучей среды вокруг силовой секции инструмента, при этом клапан способен управлять количеством потока текучей среды через, по меньшей мере, один из путей управления потоком, используя кулачок (см. патент США 6854953, 15.02.2005).

Известен способ изменения рабочих характеристик скважинното инструмента, содержащий нагнетание текучей среды вниз по бурильной колонне через силовую секцию скважинного инструмента и отклонение части текучей среды вокруг силовой секции инструмента без вытеснения текучей среды наружу бурильной колонны (см. патент США 6854953, 15.02.2005).

Известно устройство для изменения рабочих характеристик скважинного инструмента, содержащее двигатель, имеющий силовую секцию, способную сообщать вращательное движение буровому долоту, перепускной клапан, содержащий кулачок для отклонения потока текучей среды вокруг силовой секции для изменения рабочих характеристик двигателя, и путь управления потоком для поддержания отклоненного потока текучей среды в бурильной колонне (см. патент США 6854953, 15.02.2005).

Вышеописанные известные решения полностью не устраняют вышеуказанные недостатки.

Целью настоящего изобретения является создание способа и устройств для эффективного управления потоком текучей среды и эффективного изменения рабочих характеристик скважинного инструмента, свободных от недостатков известных решений.

Сущность изобретения

Согласно изобретению создано устройство для управления потоком текучей среды через силовую секцию инструмента, содержащее клапан, включающий кулачок, имеющий кольцо с делениями, первый путь управления потоком, сообщенный с клапаном для перемещения текучей среды через силовую секцию инструмента, и второй путь управления потоком, сообщенный с клапаном для отклонения текучей среды вокруг силовой секции инструмента, при этом поток текучей среды через первый и второй пути управления потоком остается полностью внутри инструмента, и клапан способен управлять количеством потока текучей среды через, по меньшей мере, один из путей управления потоком, используя кулачок.

Клапан может быть приспособлен приводиться в действие гидравлически или цикличным прохождением текучей среды вниз по бурильной колонне.

Кулачок может быть подпружиненным кулачком.

Клапан может открываться в ответ на изменение давления, воздействующего на двигатель.

Клапан может приводиться в действие инструментом, спускаемым на кабеле.

Клапан может, по меньшей мере, один или много раз находиться в открытом и закрытом положении.

Клапан может иметь множество открытых положений и, по меньшей мере, одно закрытое положение, причем каждое открытое положение управляет расходом потока через, по меньшей мере, один из путей управления потоком.

Клапан может управлять рабочими характеристиками инструмента, которыми могут быть скорость, обороты в минуту, момент вращения, расход потока или давление.

Поток текучей среды, проходящий через один из путей управления потоком, может содержать газ.

Силовая секция может быть турбиной или винтовым забойным двигателем, который может содержать ротор и статор.

Клапан может приводиться в действие электрически, автоматически, механически.

Устройство может дополнительно содержать второй клапан, соединенный с первым и вторым путями управления потоком и способный управлять количеством потока текучей среды через, по меньшей мере, один из путей управления потоком.

Устройство может дополнительно содержать третий путь управления потоком для перемещения текучей среды через силовую секцию инструмента, четвертый путь управления потоком для отклонения текучей среды вокруг силовой секции инструмента, и второй клапан, соединенный с третьим и четвертым путями управления потоком и способный управлять количеством потока текучей среды через, по меньшей мере, один из третьего и четвертого путей управления потоком.

Согласно изобретению создан способ изменения рабочих характеристик скважинного инструмента, содержащий нагнетание текучей среды вниз по бурильной колонне через силовую секцию скважинного инструмента и отклонение части текучей среды вокруг силовой секции инструмента без вытеснения текучей среды наружу бурильной колонны, с использованием перепускного клапана, содержащего кулачок, вращающегося на оси вдоль пути потока текучей среды для осуществления изменений рабочих характеристик скважинного инструмента.

Отклонение текучей среды может осуществляться с помощью открытия перепускного клапана.

Открытие перепускного клапана может осуществляться автоматически, вручную, электрически, механически или с помощью инструмента, спускаемого на кабеле.

Способ может дополнительно содержать осуществление перепускным клапаном открытого и закрытого положений, по меньшей мере, один раз.

Способ может дополнительно содержать осуществление перепускным клапаном множества открытых положений, каждое из которых управляет рабочими характеристиками силовой секции.

Скважинный инструмент может быть гидравлическим забойным двигателем.

Способ может дополнительно содержать закупоривание перепускного клапана.

Способ может дополнительно содержать откупоривание перепускного клапана.

Текучей средой может быть газ.

В способе можно использовать перепускной клапан с кулачком, вращающимся вокруг оси, проходящей вдоль пути потока текучей среды, при каждом включении и выключении бурового насоса, регулирующего поток текучей среды. Кулачок может при его каждом повороте переключать перепускной клапан между открытым и закрытым положением или изменять количество текучей среды, протекающей через перепускной клапан, обеспечивая множество выбираемых скоростей двигателя.

Согласно изобретению создано устройство для изменения рабочих характеристик скважинного инструмента, содержащее двигатель, имеющий силовую секцию, способную сообщать вращательное движение буровому долоту, перепускной клапан, содержащий кулачок, предназначенный для отклонения потока текучей среды вокруг силовой секции для изменения рабочих характеристик двигателя и способный вращаться на оси вдоль пути потока текучей среды, и путь управления потоком для поддержания отклоненного потока текучей среды в бурильной колонне.

Силовая секция может содержать ротор и статор.

Перепускной клапан может приводиться в действие автоматически.

Устройство может дополнительно содержать, по меньшей мере, один выпускной клапан, способный открываться в ответ на изменение давления, воздействующего на двигатель.

Перепускной клапан может приводиться в действие механически, посредством изменения давления, посредством изменения потока текучей среды.

Рабочими характеристиками могут быть скорость, обороты в минуту, крутящий момент, расход потока или давление.

Силовая секция может быть турбиной.

Двигатель может быть объемным двигателем, который может содержать ротор и статор.

Устройство может иметь извлекаемую пробку для закупоривания канала, используемого для отклонения текучей среды вокруг силовой секции инструмента. Пробка может предотвращать поступление текучей среды в перепускной клапан.

В другом варианте устройство для управления потоком текучей среды через силовую секцию инструмента содержит клапан, включающий поджатый пружиной кулачок, имеющий кольцо с делениями, первый путь управления потоком, соединенный с клапаном для перемещения текучей среды через силовую секцию инструмента, второй путь управления потоком, соединенный с клапаном для отклонения текучей среды вокруг силовой секции инструмента с удержанием отклоненной текучей среды внутри инструмента, при этом клапан способен регулировать количество текучей среды через по меньшей мере один из путей управления потоком текучей среды.

В еще одном варианте выполнения устройство для управления потоком текучей среды через силовую секцию инструмента содержит первый клапан, первый путь управления потоком, соединенный с первым клапаном для перемещения текучей среды через силовую секцию инструмента, второй путь управления потоком, соединенный с первым клапаном для отклонения текучей среды вокруг силовой секции инструмента, при этом первый клапан способен регулировать количество текучей среды через по меньшей мере один из путей управления потоком текучей среды, второй клапан, соединенный с первым и вторым путями управления потоком текучей среды и способный регулировать количество текучей среды через по меньшей мере один из путей управления потоком текучей среды.

В еще одном варианте устройство для управления потоком текучей среды через силовую секцию инструмента содержит первый клапан, первый путь управления потоком, соединенный с первым клапаном для перемещения текучей среды через силовую секцию инструмента, второй путь управления потоком, соединенный с первым клапаном для отклонения текучей среды вокруг силовой секции инструмента, при этом первый клапан способен регулировать количество текучей среды через по меньшей мере один из путей управления потоком текучей среды, третий путь управления потоком текучей среды для перемещения текучей среды через силовую секцию инструмента, четвертый путь управления потоком текучей среды для отклонения текучей среды вокруг силовой секции инструмента, второй клапан, соединенный с третьим и четвертым путями управления потоком текучей среды и способный регулировать количество текучей среды через по меньшей мере один из третьего и четвертого путей управления потоком текучей среды.

Вышеописанное изобретение имеет следующие преимущества. Изобретение предоставляет оператору возможность изменять скорость вращения бурового долота, обеспечивая обхождение частью текучей среды, прокачиваемой через бурильную колонну, той части силовой секции двигателя, которая сообщает движение вращения на буровое долото без прохождения какого-либо объема текучей среды снаружи бурильной колонны. Это обеспечивается посредством перепускного клапана, установленного внутри, сверху или снизу силовой секции двигателя.

Перепускной клапан разделяет поток текучей среды через силовую секцию на два пути. Один путь проходит через ту часть силовой секции, которая обеспечивает вращение бурового долота, а второй путь проходит вокруг нее. Когда перепускной клапан действует для обеспечения протекания всей текучей среды через силовую секцию двигателя, буровое долото вращается с максимальной скоростью. Когда перепускной клапан действует для обеспечения протекания части текучей среды через отверстие в силовой секции, буровое долото вращается с меньшей скоростью. Фактическая, внутренняя геометрия потока текучей среды через силовую секцию совместно с давлением данного потока, поддерживаемого на буровом насосе, определяет фактическую скорость вращения. После того как перепускной клапан разделяет текучую среду на два пути потока, поток воссоединяется внутри двигателя перед тем как он поступает на буровое долото. Это предоставляет возможность всей текучей среде, протекающей вниз по бурильной колонне, охлаждать буровое долото и выносить буровой шлам на поверхность без какого-либо ухудшения показателей работы системы.

При бурении на депрессии текучая среда, прокачиваемая вниз через бурильную колонну, состоит из смеси текучей среды и газа. Текучая среда, которая обводится вокруг силовой секции, когда перепускной клапан открыт, может затем содержать газ.

В одном варианте осуществления изобретения перепускной клапан прикреплен к нижней части ротора типичного гидравлического забойного двигателя. Как упомянуто выше, ротор является длинным спиральным стержнем, который вращается внутри статора. Текучая среда, которая прокачивается вниз по бурильной колонне, проходит через ротор и вокруг него. Часть текучей среды, которая проходит вокруг ротора, принуждает ротор вращаться. Часть текучей среды, которая проходит через центр ротора, не имеет влияния на скорость вращения ротора. Размещением перепускного клапана вдоль пути текучей среды через центр ротора можно манипулировать и управлять текучей средой, которая проходит через центр ротора. В этом варианте осуществления изобретения закрытие перепускного клапана блокирует текучей среде проход через центр ротора и заставляет всю текучую среду протекать вокруг ротора. Эта компоновка обеспечивает максимальную скорость вращения буровому долоту. Открытие перепускного клапана позволяет части текучей среды протекать через центр ротора. С помощью изменения путей потока внутри двигателя можно манипулировать скоростью бурового долота и устанавливать ее.

Перепускной клапан прикреплен внутри двигателя и состоит из роторного адаптера и корпуса. Роторный адаптер прикреплен к концу ротора и имеет внутренний диаметр или полость, которая обеспечивает возможность прохождения текучих сред из центра ротора в корпус. Кулачок внутри корпуса выполнен с возможностью вращения на оси вдоль пути потока каждый раз, когда включается и выключается цикл работы бурового насоса, управляющего потоком текучей среды вниз по бурильной колонне. Когда буровой насос включен, поток текучей среды заставляет кулачок контактировать с одной или более стационарных планок на внутреннем диаметре корпуса. Когда кулачок продолжает перемещаться вперед, наружная осевая поверхность на кулачке входит в контакт с наклонной поверхностью планки и заставляет кулачок вращаться на оси вдоль пути потока. Каждый раз, когда кулачок вращается, другой набор канавок вдоль наружного диаметра кулачка скользит между планками и корпусом. Длина каждой канавки меняется с каждым вращением. Когда буровой насос первоначально включен, канавка, которая первоначально скользит вдоль планок, короткая, в результате кулачок проходит только часть пути вниз к нижнему концу корпуса. Когда буровой насос выключен, смещающая пружина внизу корпуса толкает кулачок вверх в первоначальное положение. В следующий раз, когда буровой насос включен, кулачок вращается вновь и выбирается более длинная канавка, предоставляя возможность кулачку траверсировать всю длину пути внутри корпуса, так как его толкает вниз давление текучей среды на смещающую пружину на дно корпуса. Когда кулачку предоставляется возможность пройти всю длину корпуса, радиальное выходное отверстие в кулачке становится на одну линию с радиальным выходным отверстием корпуса для обеспечения пути потока из центра ротора во внутренний диаметр двигателя, заключающего в себе перепускной клапан. Это обеспечивает протекание части текучей среды из бурильной колонны через центр ротора. Когда выбирается более короткая канавка, радиальные отверстия в кулачке не становятся на одну линию с радиальными отверстиями внизу корпуса. Следовательно, поток текучей среды через центр ротора блокируется, и вся текучая среда проходит вокруг ротора, обеспечивая вращение ротора с максимальной проектной скоростью.

Каждый раз, когда кулачок вращается, альтернативно выбирается более длинная или более короткая канавка, и перепускной клапан альтернативно открывается или закрывается. В другом варианте осуществления изобретения могут использоваться три различные длины канавок и альтернативно выбираться одна канавка, полностью закрывающая перепускной клапан, другая канавка, частично открывающая перепускной клапан, и последняя канавка, полностью открывающая перепускной клапан. В таком варианте осуществления изобретения оператор может выбирать одну из трех скоростей для двигателя.

В одном из вариантов осуществления изобретения количество текучей среды, которая протекает через перепускной клапан при его открытии, выбирается с возможностью управления по размеру извлекаемого сопла, которое устанавливается внутри кулачка. Сменное сопло приспособлено ограничивать поток через кулачок и корпус определенным количеством потока, когда перепускной клапан открыт, тем самым предоставляя возможность оператору предварительно устанавливать скорость бурового долота.

В одном из вариантов осуществления изобретения перепускной клапан может быть также выполнен с возможностью открываться и закрываться автоматически на основании вида информации, получаемой во время бурения. Когда буровое долото сталкивается с твердым пластом, необходимо давить через него большим весом. Повышенный вес повышает трение на долоте и давление, испытываемое двигателем. Перепускной клапан может быть также выполнен с возможностью реагировать на повышенное давление посредством открывания одного или более подпружиненных выпускных клапанов. Когда повышенное давление, испытываемое двигателем, превышает закрывающие усилия подпружиненных выпускных клапанов, выпускные клапаны открываются, отклоняя часть потока текучей среды вокруг силовой секции ротора и замедляя скорость долота. Подпружиненные выпускные клапаны могут быть выполнены с возможностью регулировать давление, испытываемое двигателем, обеспечивая зависимость количества текучей среды, протекающей вокруг силовой секции двигателя, от давления, испытываемого двигателем.

Вышеописанная извлекаемая пробка может быть сброшена вниз по бурильной колонне для закупоривания перепускного клапана, предотвращая отклонение перепускным клапаном текучей среды вокруг силовой секции двигателя, или, альтернативно, закрывая весь поток текучей среды через двигатель. Пробка может быть предварительно установлена и извлечена инструментом, спускаемым на канате с помощью приложения усилия, направленного вверх, которое срезает пробку с предварительно установленного положения. Установка и извлечение пробок из забойных инструментов хорошо известны в данной области техники и могут быть применены в забойных инструментах, имеющих перепускной клапан, описанный здесь.

Изобретение, описанное здесь, не ограничивается гидравлическими забойными двигателями или приложениями для бурения пластов, но может быть применено к любому двигателю, который использует текучую среду для вращения приводного вала, где управление скоростью вращения двигателя совершается манипулированием потоком текучей среды через силовую секцию двигателя, такого как турбинный двигатель.

Краткое описание чертежей

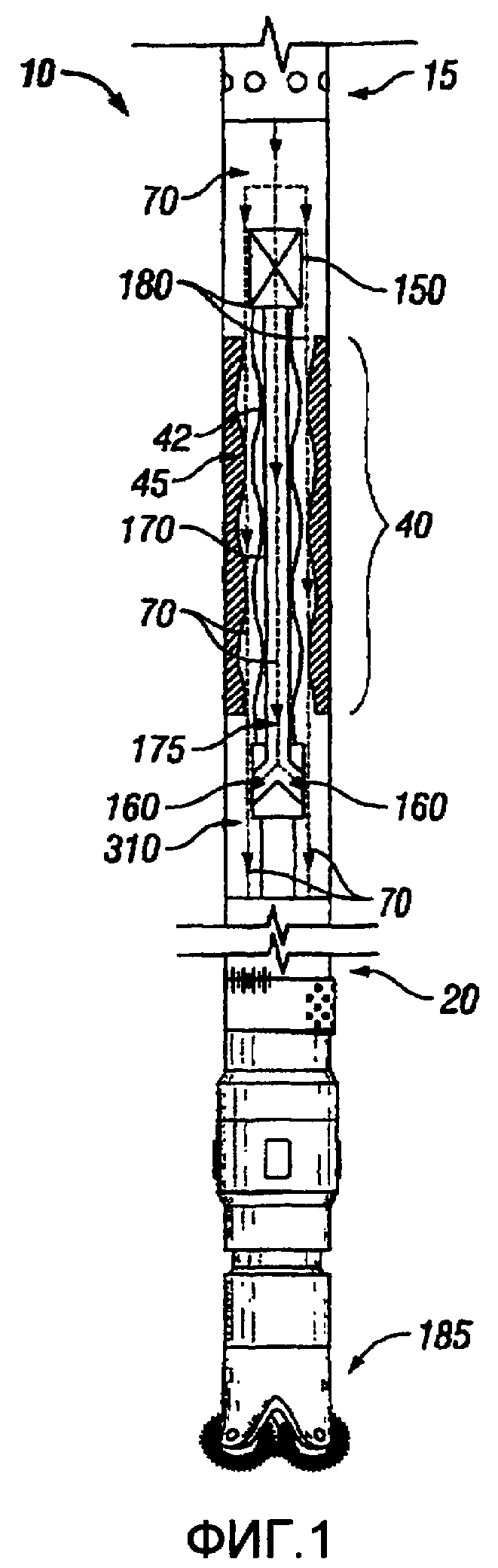

Фиг.1 изображает вид варианта осуществления объемного забойного двигателя, имеющего перепускной клапан в открытом положении и прикрепленный над силовой секцией двигателя.

Фиг.2 - вид варианта осуществления объемного забойного двигателя, имеющего перепускной клапан в закрытом положении и прикрепленный над силовой секцией двигателя.

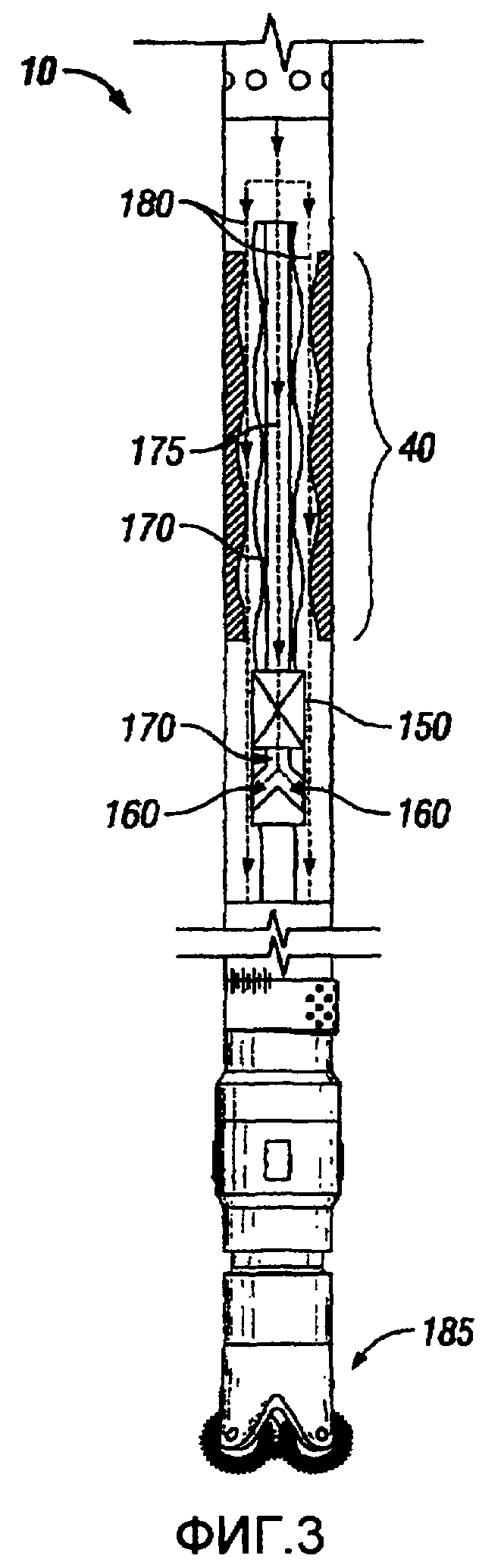

Фиг.3 - вид варианта осуществления объемного забойного двигателя, имеющего перепускной клапан в открытом положении и прикрепленный под силовой секцией двигателя.

Фиг.4 - вид варианта осуществления объемного забойного двигателя, имеющего перепускной клапан в закрытом положении и прикрепленный под силовой секцией двигателя.

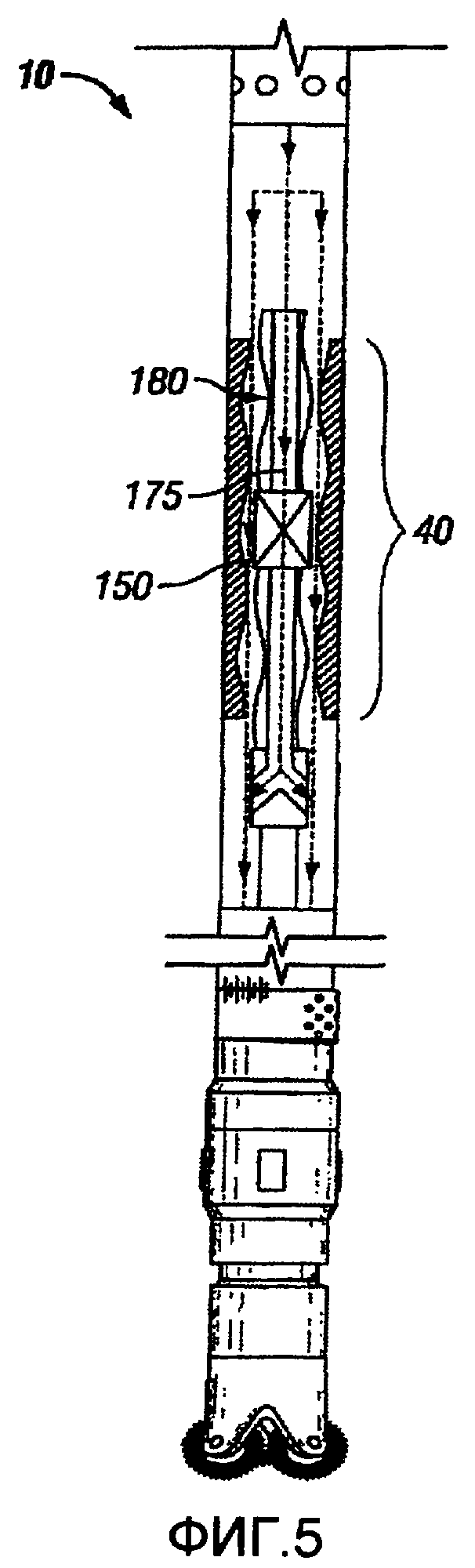

Фиг.5 - вид варианта осуществления объемного забойного двигателя, имеющего перепускной клапан в открытом положении и прикрепленный в силовой секции двигателя.

Фиг.6 - вид варианта осуществления объемного забойного двигателя, имеющего перепускной клапан в закрытом положении и прикрепленный над силовой секцией двигателя.

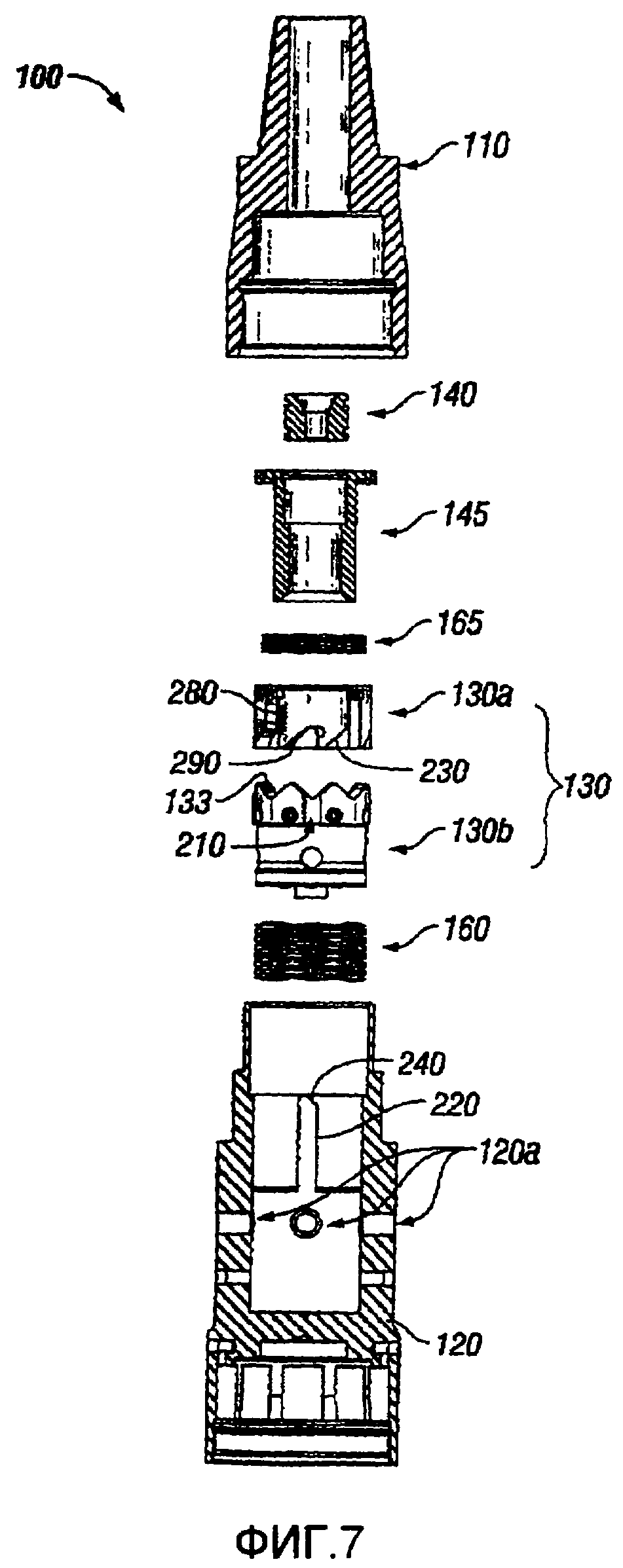

Фиг.7 - разделенный вид варианта осуществления перепускного клапана.

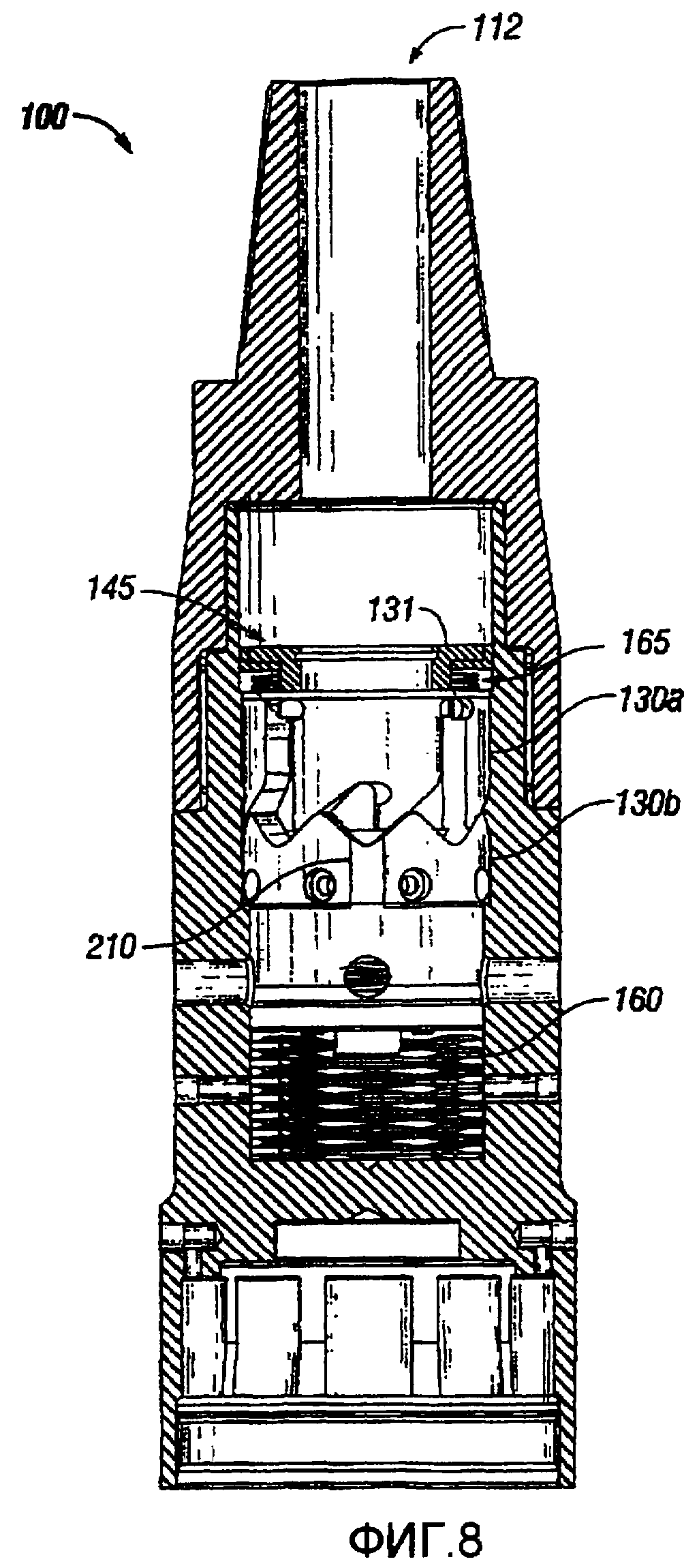

Фиг.8 - вид варианта осуществления перепускного клапана, показанного на фиг.7, с деталями в сборе.

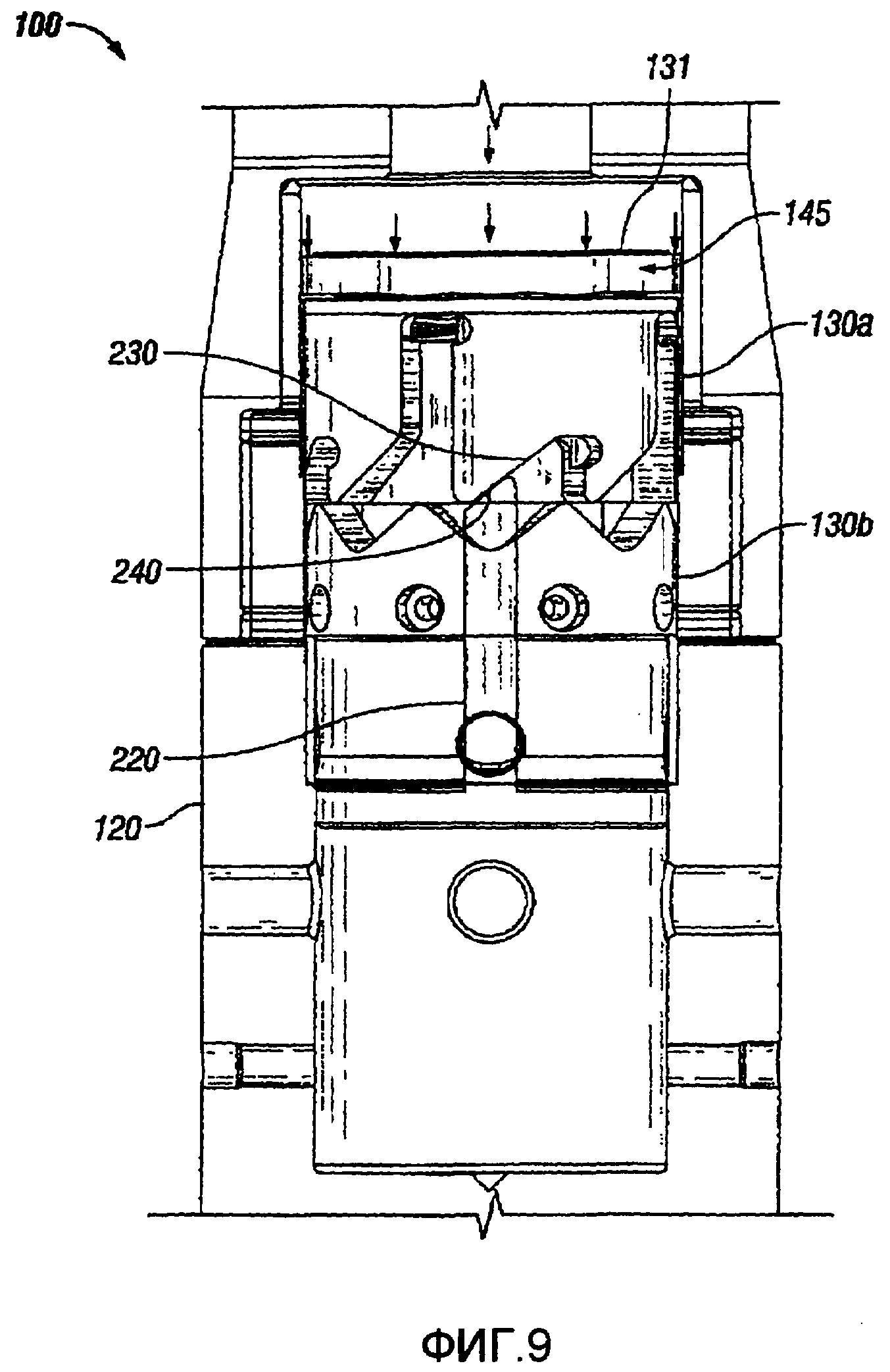

Фиг.9 иллюстрирует перемещения кольца с делениями относительно корпуса и поршня в начале приложения давления потока текучей среды.

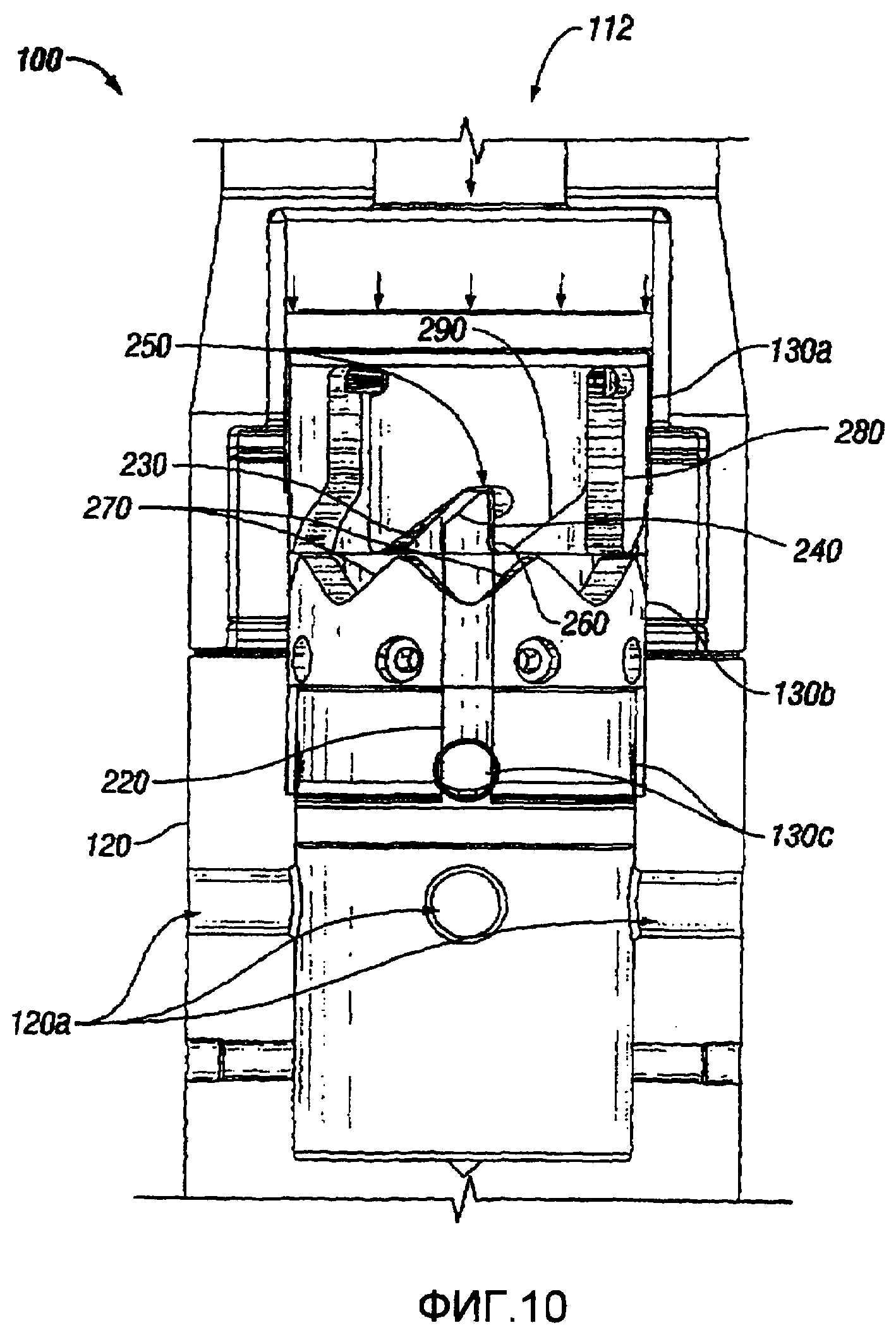

Фиг.10 иллюстрирует перемещения кольца с делениями относительно корпуса и поршня после приложения давление потока текучей среды.

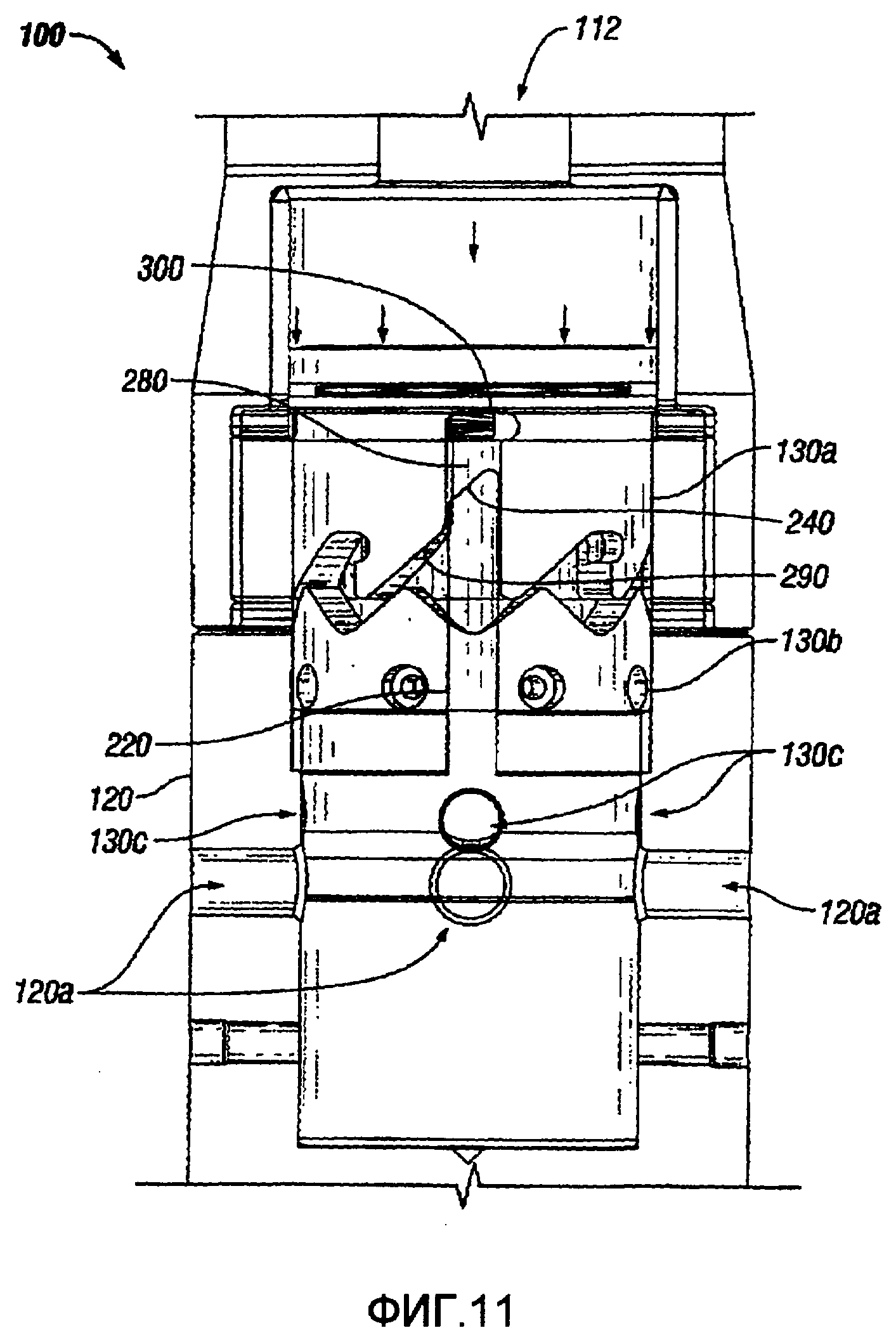

Фиг.11 иллюстрирует установку на одну линию канавок, выполненных на наружной радиальной поверхности кольца с делениями с планкой в корпусе при повторном приложении давления потока текучей среды.

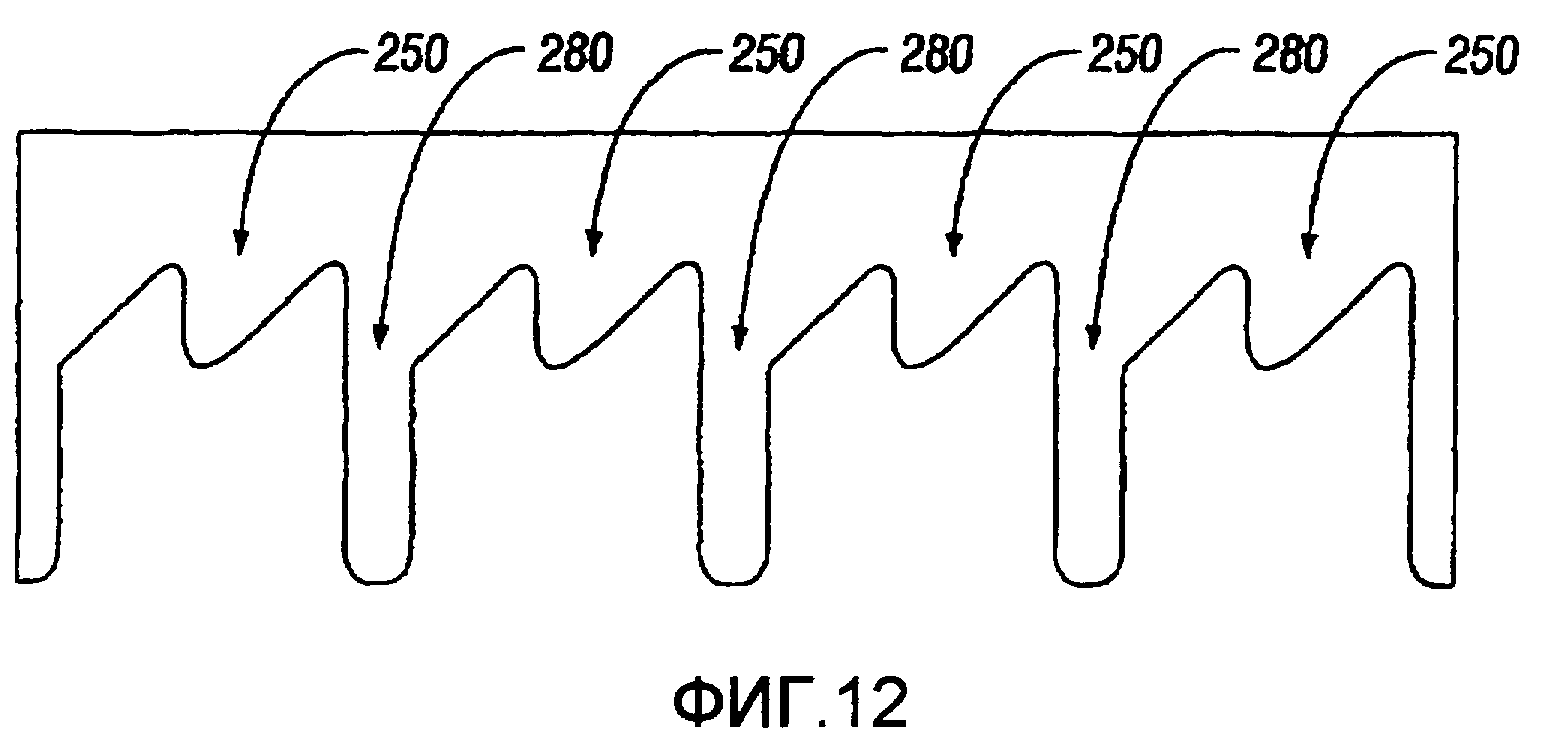

Фиг.12 - вид двухмерной развертки наружной поверхности с канавками кольца с делениями, соответствующего варианту осуществления изобретения, показанного на фиг.7-11.

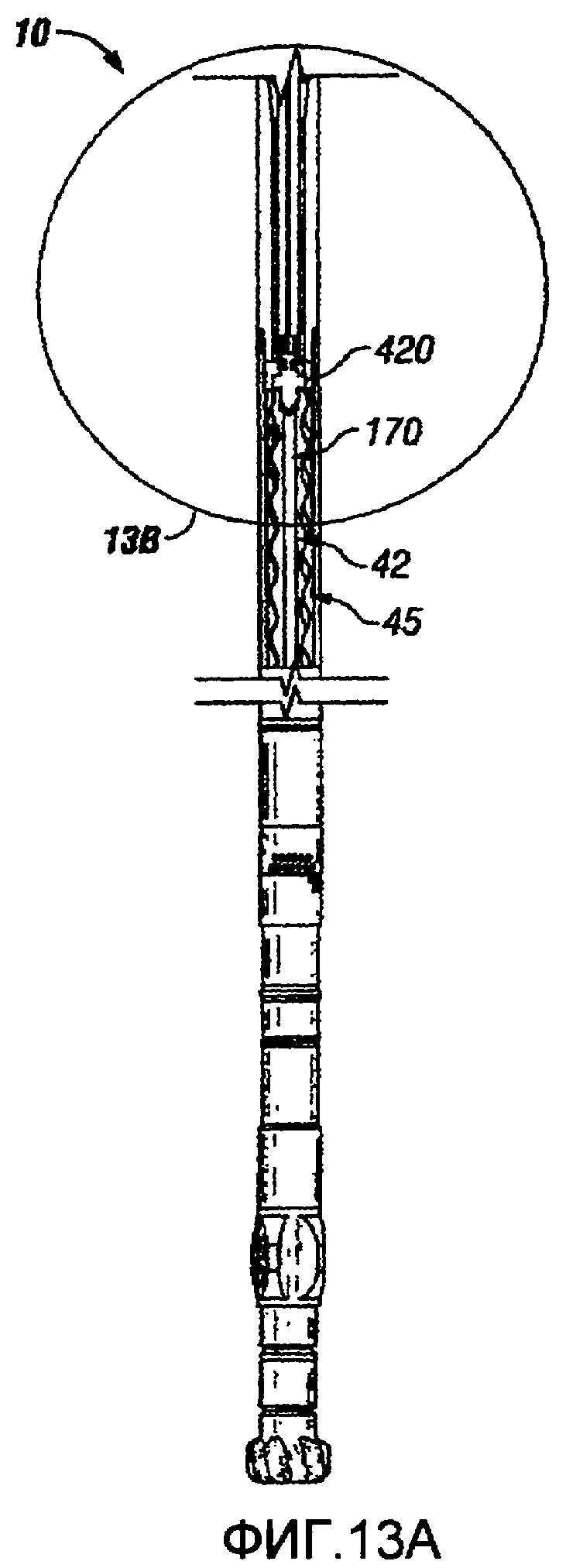

Фиг.13А - вид варианта осуществления изобретения извлекаемой пробки, размещенной в объемном забойном двигателе согласно варианту осуществления изобретения.

Фиг.13В - увеличенный вид части варианта осуществления извлекаемой пробки, показанной на фиг.13А.

Подробное описание

На фиг.1 показана схема варианта осуществления типичного объемного двигателя 10 или гидравлического забойного двигателя. Верхний конец 15 двигателя соединен с бурильной колонной (не показана). Нижний конец 20 двигателя соединен с буровым долотом 185. Силовая секция 40 содержит ротор 42 и статор 45. Когда буровой насос включен, текучая среда 70 входит в бурильную колонну, протекает через силовую секцию 40 и выходит из нижнего конца 20 двигателя.

Фиг.2 является схемой варианта осуществления типичного объемного двигателя 10, имеющего перепускной клапан 150, прикрепленный сверху силовой секции 40 двигателя 10.

Фиг.3 и 4 показывают перепускной клапан 150, прикрепленный снизу силовой секции 40 двигателя 10.

Фиг.5 и 6 показывают перепускной клапан 150, прикрепленный внутри силовой секции 40 двигателя. Поскольку действие перепускного клапана является аналогичным независимо от того, прикреплен он сверху, снизу или внутри силовой секции двигателя, ниже объясняется работа перепускного клапана, показанного на фиг.1 и 2.

Как показано на фиг.1, перепускной клапан 150 установлен внутри двигателя 10 на пути 70 потока текучей среды в бурильной колонне. Когда перепускной клапан 150 открыт, часть потока 175 текучей среды на пути 70 потока проходит через перепускной канал 170. В типичном забойном гидравлическом двигателе, имеющем ротор 42 и статор 45, поток вокруг ротора 42 имеет путь 180 потока, а поток через центр ротора 42 имеет перепускной путь 175. В других двигателях, таких как турбины, перепускной путь 175 обеспечивает поток через перепускное отверстие в турбинной силовой секции, а путь 180 потока обеспечивает поток через лопатки или лопасти турбин. Поскольку только часть потока текучей среды от бурильной колонны протекает вокруг ротора 42 при открытии перепускного клапана 150, ротор 42 вращается со скоростью, меньше своей максимальной.

Когда перепускной клапан 150 закрыт, как показано на фиг.2, весь поток текучей среды протекает вокруг ротора 42. В этой компоновке перепускной путь 175 через центр ротора 170 блокирован. Для иных двигателей, таких как турбины, перепускной путь 170 обеспечивает поток через перепускное отверстие в турбинной силовой секции, а путь 180 потока обеспечивает поток через лопатки или лопасти турбин. Следовательно, когда перепускной клапан 150 закрыт, весь поток протекает через лопатки или лопасти турбины, и турбина вращается со своей максимальной скоростью.

Когда перепускной клапан 150 открыт (фиг.1), поток текучей среды 70 через бурильную колонну разделяется на два потока по перепускному пути 175 и по пути 180 потока. Два потока воссоединяются в позиции 160 и направляются на буровое долото 185. Никакая часть потока через перепускной путь 175 не отклоняется наружу бурильной колонны. В связи с объединением двух потоков текучих сред весь поток текучей среды, прокачиваемый вниз по бурильной колонне с поверхности, используется для охлаждения бурового долота и выноса бурового шлама из ствола.

Как показано на фиг.7, перепускной клапан 100 гидравлического забойного двигателя типа, соответствующего настоящему изобретению, включает в себя роторный адаптер 110, корпус 120, заменяемое сопло 140, сопловой поршень 145, пружину 160 и кулачок 130. Роторный адаптер 110 соединен с низом ротора гидравлического забойного двигателя (не показан) на бурильной колонне, хотя в других вариантах осуществления изобретения он может соединяться с верхом ротора. Нижняя часть корпуса 120 прикреплена к верхней точке приводного вала двигателя (не показан). Кулачок 130 включает в себя кольцо 130а с делениями и поршень 130b, имеющие фрезерованные наружные осевые поверхности 133 и 230 для осевого вращения кольца 130а относительно поршня 130b. Перепускной клапан 100 заменяет верхнее универсальное сочленение приводного вала типичного гидравлического забойного двигателя.

Как показано на фиг.8, когда буровой насос на поверхности включен, текучая среда прокачивается вниз по бурильной колонне к входной полости 112. Когда текучая среда входит в полость 112, давление возрастает вдоль верхней поверхности 131 соплового поршня 145 и заставляет кольцо 130а вместе с поршнем 130b проходить вниз против направленного вверх усилия давления пружины 160. Текучая среда, протекающая вокруг ротора, не проходит через перепускной клапан 100, пока радиальные выходные отверстия 130 с (фиг.10) на поршне 130b (фиг.10) не расположатся на одной линии с радиальными выходными отверстиями 120а (фиг.10) на корпусе 120.

Как показано на фиг.8 и 9, поршень 130b имеет поверхность 210 с канавками (фиг.8) для скольжения вдоль планки 220 (фиг.9), которая является частью корпуса 120. Планка 220 препятствует вращению поршня 130b в корпусе 120. Когда кольцо 130а перемещается вниз, фрезерованная поверхность 230 входит в зацепление с планкой 220 на корпусе у наклонной поверхности 240. Наклонная поверхность 240 соответствует фрезерованной поверхности 230 для зацепления с кольцом 130а и обеспечения вращения кольца 130а относительно поршня 130b. Вращение кольца продолжается с продолжающимся перемещением вниз кольца 130а, пока планка 220 не достигнет поверхности 250 с канавками, как показано на фиг.10. Как показано на фиг.10, в этой точке, поверхность 250 с канавками препятствует какому-либо дополнительному перемещению вниз кольца 130а, и радиальные выходные отверстия 130 с на поршне 130b остаются сверху радиальных выходных отверстий 120а на корпусе 120, препятствуя прохождению текучей среды, поступающей через входную полость 112, через корпус 120. Корпус 120 выполнен с возможностью блокировки потока текучей среды через перепускной клапан 100, если радиальные выходные отверстия 130 с на поршне 130b не расположатся на одной линии с радиальными выходными отверстиями 120а корпуса 120. Кольцо 130а с делениями, поршень 130b и корпус 120 остаются на своих положениях относительно друг друга, как показано на фиг.10, так долго, пока давление текучей среды прикладывается к бурильной колонне с поверхности. В этой компоновке перепускной клапан 100 эффективно полностью блокирует проход текучей среды через центр ротора, в результате чего буровое долото вращается на максимальной скорости.

Когда давление текучей среды высвобождается из бурильной колонны, пружина 160 (фиг.8) заставляет поршень 130b и кольцо 130а перемещаться вверх к их первоначальному положению. Кольцо 130а остается, однако, частично вращаемым. Когда пружина толкает кольцо 130а вверх, фрезерованная поверхность 260 (фиг.10) проходит сверху планки 220. Планка 220 больше не удерживает кольцо 130а на месте относительно поршня 130b. Фрезерованные поверхности 230 и 290 принуждают кольцо 130а вращаться относительно поршня 130b посредством скольжения вдоль фрезерованных поверхностей 270 на поршне 130b, что обусловлено непрерывно прикладываемым усилием пружины 165 возврата в исходное положение (фиг.8), толкающей кольцо 130а (фиг.10) вниз, навстречу поршню 130b, предоставляя возможность канавке 280 (фиг.10) расположиться сверху планки 220 для обеспечения дополнительного вращения в следующий раз, когда давление текучей среды будет приложено к бурильной колонне.

Как показано на фиг.11, когда давление вновь приложено к бурильной колонне, кольцо 130а вновь перемещается вниз к планке 220. На этот раз, однако, наклонная поверхность 240 на планке 220 контактирует с верхом угловой поверхности 290 рядом с канавкой 280, вращая кольцо 130а до выравнивания канавки 280 и планки 220, как показано на фиг.11. Поскольку канавка 280 длиннее, чем канавка 250 (фиг.10), кольцо 130а продолжает перемещаться вниз, пока планка 220 не войдет в контакт с поверхностью 300. В этот момент радиальные выходные отверстия 130 с на поршне 130b выравниваются с радиальными выходными отверстиями 120а на корпусе 120. Указанное выравнивание открывает путь потока между входной полостью 112 и кольцевым пространством 310 (фиг.1) между корпусом 120 и двигателем 10. Когда текучая среда протекает по этому пути, меньшая часть текучей среды протекает вокруг ротора, уменьшая скорость вращения ротора. Текучая среда, протекающая через ротор и вокруг ротора, затем воссоединяется в кольцевом пространстве и поступает на приводной вал и буровое долото.

Фиг.12 является двухмерной схемой развертки фрезерованной наружной поверхности кольца 130а. В одном варианте осуществления изобретения канавки 280 чередуются с канавками 250 вдоль поверхности. Длина канавок 280 является такой, что когда кольцо 130а перемещается вниз к низу корпуса 120, радиальные выходные отверстия 130 с поршня 130b выравниваются с радиальными выходными отверстиями 120а корпуса 120. Длина канавок 250 является такой, что когда давление текучей среды подается в бурильную колонну и кольцо 130а толкается вниз к низу корпуса 120, планка 220 будет держать кольцо и поршень 130b в положении, в котором радиальные выходные отверстия не выравниваются. В связи с тем, что кольцо 130а поворачивается только на одну канавку каждый раз, когда проходит цикл работы бурового насоса, и канавки 250 и 280 выполнены чередующимися, открытые и закрытые положения перепускного клапана также чередуются каждый раз, когда проходит цикл работы бурового насоса. В этой компоновке буровой насос вращается на двух скоростях, одна скорость соответствует открытому положению, а другая скорость соответствует закрытому положению.

В других вариантах осуществления изобретения канавки, показанные на фиг.12, могут иметь более чем две различные длины и обеспечивать выравнивание более чем двух различных наборов радиальных выходных отверстий 130 с в поршне с радиальными выходными отверстиями 120а в корпусе. В этой компоновке количество потока текучей среды, который может перепускаться, будет различаться для каждой установки, в результате чего двигатель будет иметь более двух выбираемых скоростей.

Фиг.13 показывает типичный объемный двигатель 10, имеющий перепускной клапан (не показан), соответствующий данному изобретению и имеющий пробку 420 для закупоривания перепускного клапана. В этом варианте осуществления изобретения пробка 420 является предварительно устанавливаемой на поверхности и извлекаемой инструментом, спускаемым на канате срезанием пробки 420 с клапана. Пробка 420 препятствует прохождению текучей среды в перепускной канал 170, тем самым меняя скорость двигателя, когда перепускной клапан открыт. Если перепускной клапан является клапаном такого типа, который открывается и закрывается при проведении циклов работы бурового насоса, то пробка 420 препятствует прохождению текучей среды в перепускной канал 170 и активации кулачка. Циклы работы бурового насоса могут проводиться любое число раз без открывания и закрывания перепускного клапана. Другие типы извлекаемых пробок для закупоривания кольцевого пространства забойного инструмента являются хорошо известными в данной области техники и могут быть использованы для этого типа приложений.

Любому специалисту данной области техники очевидно, что способ и устройство для регулирования скорости гидравлического забойного двигателя в скважине без необходимости его извлечения из ствола, которые описаны здесь, являются ранее неизвестными. Хотя изобретение описано со ссылками на конкретные предпочтительные и приводимые в качестве примера варианты осуществления, оно не ограничивается этими вариантами осуществления изобретения. Изобретение может видоизменяться или варьироваться по разному, и такие видоизменения и вариации, как ясно любому специалисту в данной области техники, находятся в рамках объема и идеи изобретения и включены в объем следующей формулы изобретения.

Реферат

Изобретение относится к двигателям, приводимым в действие текучей средой. Техническим результатом является эффективное управлением потоком текучей среды и эффективное изменение рабочих характеристик скважинного инструмента. Устройство содержит клапан, включающий кулачок, имеющий кольцо с делениями, первый путь управления потоком, сообщенный с клапаном для перемещения текучей среды через силовую секцию инструмента, и второй путь управления потоком, сообщенный с клапаном для отклонения текучей среды вокруг силовой секции инструмента. При этом поток текучей среды через первый и второй пути управления потоком остается полностью внутри инструмента, и клапан способен управлять количеством потока текучей среды через, по меньшей мере, один из путей управления потоком, используя кулачок. Также предложены варианты устройства и способ. 6 н. и 42 з.п. ф-лы, 13 ил.

Комментарии