Турбина турбобура - RU2403366C1

Код документа: RU2403366C1

Чертежи

Описание

Изобретение относится к техническим средствам, предназначенным для бурения нефтяных и газовых скважин, а именно к исполнению главного узла конструкций многоступенчатых турбобуров - осевой турбины.

Известна турбина турбобура (Касьянов В.М. Турбобуры, М., 1959 г., рис.14, с.21), каждый диск которой имеет профилированные лопатки, сечения которых по длине одинаковые, а сами лопатки цилиндрические, т.е. все образующие профиля параллельны между собой. Поскольку углы входа и выхода профиля постоянны по длине лопаток, а линейная скорость перемещения лопатки изменяется в зависимости от расстояния рассматриваемого сечения от оси вращения турбины, то при разных линейных скоростях в различных поперечных сечениях лопаток возникает несоответствие направления струй рабочей жидкости и углов входа лопаток. Это приводит к излому траектории движения потока рабочей жидкости на входе в межлопаточное пространство. По этой причине данная турбина обеспечивает безударный режим только в одном сечении и не обеспечивает его в остальных слоях потока, что приводит к повышению гидравлических потерь и снижает КПД турбины.

Известна турбина турбобура (Труды ВНИИБТ №1, М., 2006 г. Симонянц С.Л. Разработка и применение турбины с несимметричными профилями статора и ротора, рис.1, с.261). Исполнение турбины с несимметричными профилями статора и ротора позволяет в процессе работы снизить гидравлическую нагрузку на вал турбобура, что облегчает работу осевой опоры. Рабочий профиль турбины постоянный по длине лопаток. При разных линейных скоростях и одинаковых углах входа и выхода профиля в различных поперечных сечениях лопаток также возникает несоответствие направления струй рабочей жидкости и углов входа лопаток, что приводит к излому траектории движения рабочей жидкости, повышению гидравлических потерь и снижению КПД турбины.

Известна турбина турбобура (патент РФ 2322563, от 21.09.2006. Турбина турбобура. Авт. Шумилов В.П., Литвяк В.А., Симонянц С.Л.) Турбина содержит статоры и роторы с лопаточными венцами, осевая высота которых на 25-30% ниже, чем у турбин с решетками профиля того же типа и быстроходности, относительный шаг которых (отношение шага решетки профилей к хорде лопатки) не выходит за пределы диапазона оптимальных величин 0,65…0,9, при величинах относительного шага решетки профилей статора и ротора до 0,92…0,98 и более. Внутренние поверхности лопаточных венцов у статора - большего, у ротора - меньшего диаметров выполнены коническими так, что отношение радиальных высот лопаток на выходе из статора и из ротора к радиальным высотам этих же лопаток на входе в них находится в пределах 0,9-0,65 и тем меньше, чем больше величина относительного шага турбины с пониженной осевой высотой. Турбина обеспечивает повышенную отдачу энергии с единицы осевой длины турбобура, позволяя уменьшить осевую длину турбобура и увеличить его вращающий момент. К недостаткам данной турбины относится постоянный профиль лопаток по их длине, который обеспечивает безударный режим работы турбины только в каком-либо одном сечении лопаток и не обеспечивает безударный режим в остальных сечениях профиля лопаток, что приводит к повышению гидравлических потерь и снижает КПД турбины.

Известна турбина турбобура, патент РФ 2269631 от 19.08.2004, авт. Шумилов В.П., Мартынов В.Н. (прототип), которая содержит статор с лопаточным венцом и внутренним ободом, ротор с лопаточным венцом и ступицей, при этом лопатки статорного и роторного венцов с конструктивными углами входа и выхода потока, соответственно для статора α2 и α1, а для ротора β1 и β2, связаны с окружными скоростями на холостом и оптимальном (безударном) режимах работы турбины. Турбины выполнены таким образом, что режимы безударного обтекания статора и ротора имеют место при различных окружных скоростях, причем для статора - в области тормозного режима, для ротора - в области разгонных оборотов. При этом для углов лопаток статора выдерживается соотношение α1<α2≤π/2, для ротора возможно как β2<β1≤π/2 (положительно-реактивная турбина), так и β1<β2≤π/2 (отрицательно-реактивная). Обод статора имеет поверхность меньшего диаметра, выполненную коноидальной формы с сужением к нижнему сечению так, что минимальный кольцевой зазор со ступицей ротора находится в пределах 0,05…0,3 от радиальной высоты лопатки статора. Внутренняя поверхность меньшего диаметра роторного венца выполнена коноидальной формы с сужением к верхнему сечению так, что соотношение радиальных высот лопаток ротора в нижнем и верхнем сечениях находится в пределах 0,7…0,95. Изобретение обеспечивает повышение стойкости осевых опор за счет снижения гидравлической составляющей осевой силы на валу турбины.

Недостатком данной турбины является то, что сечение профиля неизменно по длине лопатки, т.е. все образующие профиля параллельны между собой. Поскольку углы входа и выхода профиля постоянны по длине лопаток, то при разных линейных скоростях в различных поперечных сечениях лопаток возникает несоответствие направления векторов скоростей рабочей жидкости и углов входа лопаток, что приводит к излому траектории движения рабочей жидкости. Поэтому безударный вход рабочей жидкости в межлопаточное пространство осуществляется только в одном сечении турбины турбобура. В других слоях потока рабочей жидкости линейные скорости поперечных сечений профиля лопаток отличаются, т.к. они пропорциональны диаметру рассматриваемого секущего цилиндра (ось которого совпадает с осью вращения турбины). По этой причине данная турбина не обеспечивает безударного режима во всех слоях потока, кроме расчетного, что приводит к повышению гидравлических потерь и снижает КПД турбины.

Технической задачей настоящего изобретения является создание турбины турбобура с высоким КПД.

Поставленная задача решается за счет того, что в известной турбине турбобура, содержащей статор, включающий лопаточный венец статора, ротор, включающий лопаточный венец ротора, при этом лопатки венцов статора и ротора имеют конструктивные углы, измеренные от плоскости, перпендикулярной продольной оси турбины, до касательных к профилям лопаток на входе (α2 - статора и β1 - ротора) и выходе (α1 - статора и β2 - ротора) потока рабочей жидкости, согласно изобретению лопатки турбины выполнены с переменными по их длине конструктивными углами на выходе из статора - α1 и из ротора β2, при этом углы лопаток α1 и β2 на наружном диаметре лопаточного венца меньше, чем те же углы на внутреннем диаметре лопаточного венца.

Кроме того, в известной турбине турбобура согласно изобретению профиль лопаток на роторах и статорах выполнен симметричным в каждом цилиндрическом сечении, соосном с осью турбины, при этом углы входа профиля на статорах α2 и роторах β1 одинаковы по длине каждой лопатки и равны α2=β1=90°, а углы выхода профиля каждой лопатки статора изменяются по ее длине в соответствии с уравнением

D1·tg α11=D2·tg α12=D3·tg α13,

где D1 - внутренний диаметр лопаточного венца,

D2 - средний диаметр лопаточного венца,

D3 - наружный диаметр лопаточного венца,

α11 - угол выхода профиля лопатки статора по внутреннему диаметру лопаточного венца,

α12 - угол выхода профиля лопатки статора по среднему диаметру лопаточного венца,

α13 - угол выхода профиля лопатки статора по наружному диаметру лопаточного венца,

при этом углы выхода профиля каждой лопатки ротора изменяются по ее длине в соответствии с уравнением

D1·tg β21=D2·tg β22=D3·tg β23,

где β21 - угол выхода профиля лопатки ротора по внутреннему диаметру лопаточного венца,

β22 - угол выхода профиля лопатки ротора по среднему диаметру лопаточного венца,

β23 - угол выхода профиля лопатки ротора по наружному диаметру лопаточного венца.

Преимуществом предлагаемого изобретения по сравнению с прототипом является то, что рабочий профиль лопаток имеет переменную форму по длине лопатки, причем углы лопаток α1 и β2 на наружном диаметре лопаточного венца меньше, чем те же углы на внутреннем диаметре лопаточного венца, что позволяет оптимизировать траектории движения потока рабочей жидкости, приводить в соответствие направление потока с углами входа профиля лопаток и снижать гидравлические потери в турбине.

Выполнение профилей лопаток на роторах и статорах симметричными в каждом цилиндрическом сечении, соосном с осью турбины, углов входа профиля каждой лопатки одинаковыми по ее длине на роторах и статорах и равными α2=β1=90°, а углов выхода профиля каждой лопатки статора и ротора изменяющимися по ее длине в соответствии с уравнениями

D1·tg α11=D2·tg α12=D3·tg α13,

D1·tg β21=D2·tg β22=D3·tg β23,

упрощает изготовление турбины с переменными конструктивными углами и обеспечивает, при работе турбины в оптимальном режиме, равенство тангенциальной скорости потока рабочей жидкости и линейной скорости на всех участках лопатки, что устраняет излом траектории движения рабочей жидкости. Рабочая жидкость, выходя из каждого предыдущего венца лопаток, входит в последующий венец без изменения направления движения не только в среднем сечении лопаток, но и в других сечениях. Плавный переход и отсутствие излома траектории движения рабочей жидкости во всех слоях потока и называется безударным режимом работы турбины, который обеспечивает снижение гидравлических потерь до минимума и повышение КПД турбины до максимума.

На фиг.1 показан разрез турбины турбобура, содержащий набор статоров 1 и роторов 2 турбины, фрагмент корпуса 3 и вала 4 турбобура. Cz - вектор осевой скорости потока рабочей жидкости.

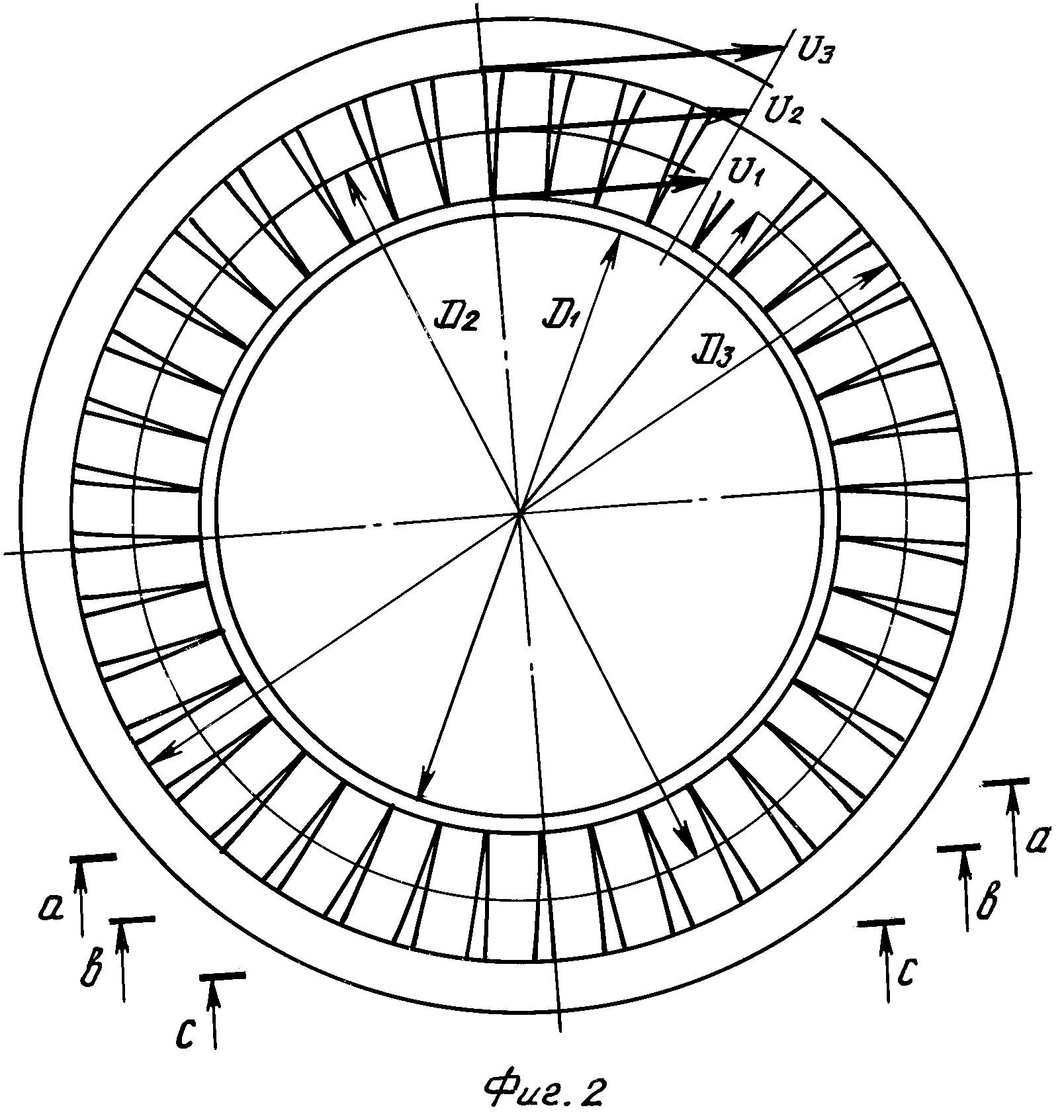

На фиг.2 показан вид сверху турбины турбобура с сечениями а-а по внутреннему диаметру D1, b-b по среднему диаметру D2 и с-с по наружному диаметру D3 лопаточного венца. U1, U2 и U3 - векторы тангенциальных скоростей лопаточного венца ротора по внутреннему D1, среднему D2 и наружному D3диаметрам соответственно.

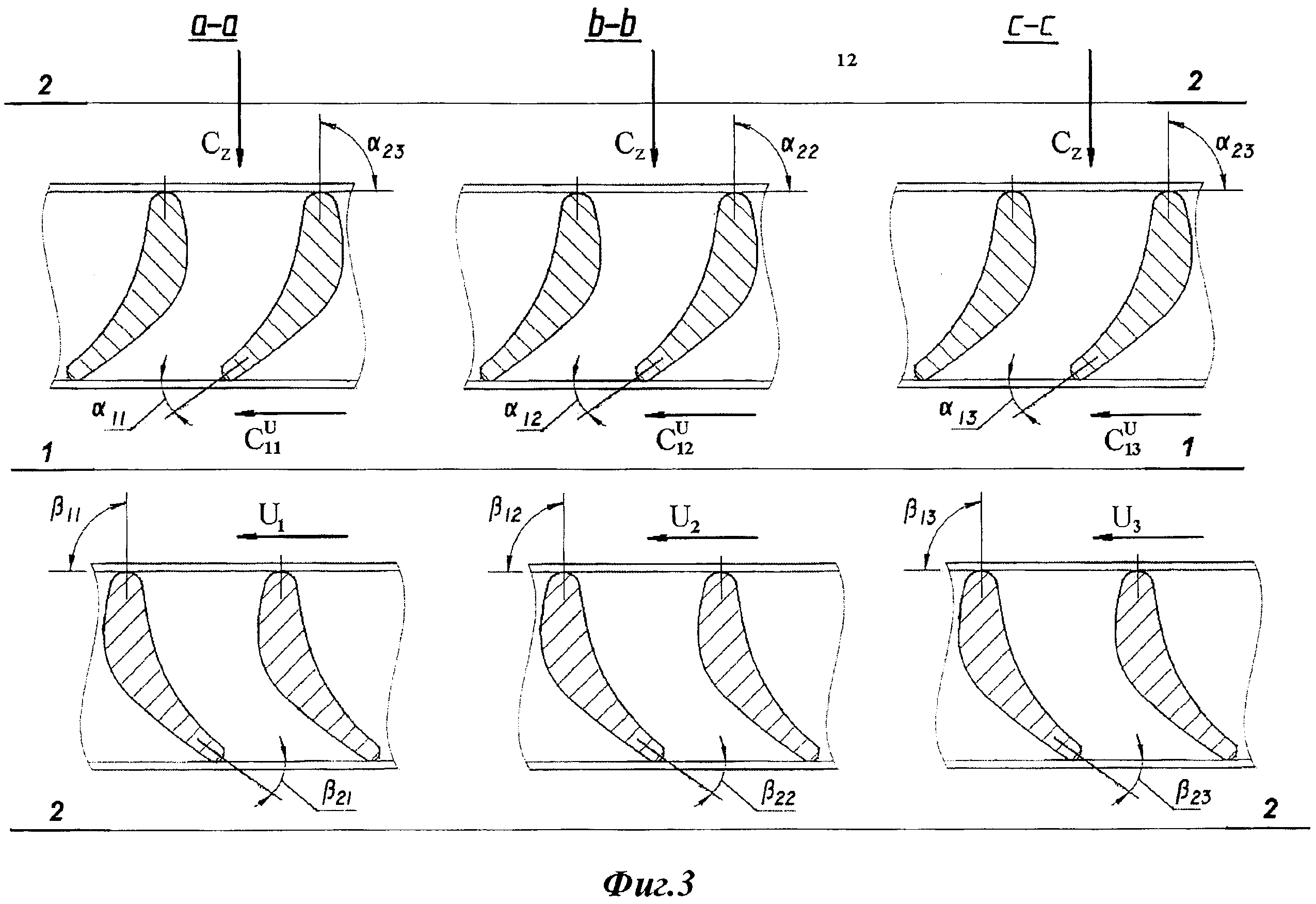

На фиг.3 показан в разрезе профиль лопаток турбины турбобура, выполненной согласно изобретению, с углами входа лопаток статора α21=α22=α23=90° и ротора β11=β12=β13=90°, а также с переменными углами выхода лопаток статора α11>α12>α13 и ротора β21>β22>β23, в сечениях а-а по внутреннему, b-b по среднему и с-с по наружному диаметрам (фиг.2) лопаточных венцов соответственно. Линией 1-1 обозначена зона перехода рабочей жидкости из статора в ротор, линией 2-2 обозначена зона перехода рабочей жидкости из ротора в статор, Cz - вектор осевой скорости потока рабочей жидкости. CU11, CU12, CU13 - векторы тангенциальных скоростей рабочей жидкости по внутреннему D1, среднему D2 и наружному D3 диаметрам лопаточного венца соответственно. U1, U2, U3 - векторы тангенциальных скоростей лопаток ротора по внутреннему D1, среднему D2 и наружному D3 диаметрам соответственно.

Турбина (фиг.1) турбобура состоит из набора статоров 1 и роторов 2. Статоры 1 установлены в корпусе 3 турбобура, роторы 2 установлены на валу 4 турбобура.

Турбина работает следующим образом.

Рабочая жидкость подается с буровой установки через бурильные трубы (на фиг. не показаны), входит в статор 1 и выходит из него в зону 1-1 (фиг.3) по сечениям а-а (по внутреннему диаметру), b-b (по среднему диаметру) и с-с (по наружному диаметру) лопаточного венца статора 1 под переменными углами α11, α12, α13. При этом угол лопаток на выходе из статора α13 на наружном диаметре лопаточного венца меньше, чем угол α11 на внутреннем диаметре лопаточного венца, что позволяет оптимизировать траектории движения потока рабочей жидкости, приводить в соответствие с углами входа профиля лопаток направление движения всех слоев потока. Поскольку тангенциальная скорость U3 лопатки ротора на наружном диаметре D3 лопаточного венца больше, чем скорость U1 на внутреннем диаметре D1 (фиг.2 и фиг.3), то тангенциальная скорость CU13 рабочей жидкости на наружном диаметре D3 также больше, чем тангенциальная скорость CU11 на внутреннем диаметре D1 лопаточного венца, благодаря изменению угла.

Для максимального повышения КПД и упрощения изготовления турбин с переменным сечением лопаток профиль лопаток на роторах и статорах выполнен симметричным в каждом цилиндрическом сечении, соосном с осью турбины, при этом углы входа профиля на статорах и роторах одинаковы по длине каждой лопатки и равны α21=α22=α23=90° и β11=β12=β13=90° (фиг.3), а углы выхода профиля каждой лопатки статора и ротора связаны уравнениями

D1·tg α11=D2·tg α12=D3·tg α13,

D1·tg β21=D2·tg β22=D3·tg β23.

Покажем пример исполнения лопаток переменного профиля для безударного режима при симметричном профиле лопаток статора и ротора и углах входа лопаток 90°.

Угловая скорость лопаток ротора равна

ω=U1/(D1/2)=U2/(D2/2)=U3/(D3/2),

где U1, U2, U3 - тангенциальные скорости лопаток ротора по диаметрам D1, D2, D3,

D1/2, D2/2, D3/2 - радиусы вращения соответствующих точек ротора.

Для безударного режима работы турбины угловая скорость рабочей жидкости должна соответствовать угловой скорости лопаток ротора. Тогда тангенциальные скорости рабочей жидкости на выходе из статора должны быть связаны уравнением

ω=C1U/(D1/2)=C2U/(D2/2)=C3U/(D3/2),

где C1U, C2U, C3U - тангенциальные скорости жидкости на выходе из статора по диаметрам D1, D2, D3.

Тангенциальные скорости жидкости на выходе из статора (параллельно движению лопаток ротора) равны

C1U=Cz/tg α21, C2U=Cz/tg α22, C3U=Cz/tg α23,

где Cz - осевая скорость жидкости,

α21, α22, α23 - углы выхода лопатки статора в сечениях аа, bb, cc (фиг.2 и 3).

После подстановки уравнений получаем

ω=Cz/tg α21·(D1/2)=Cz/tg α21·(D2/2)=Cz/tg α21·(D3/2).

Проведя сокращение, получим равенство

D1·tg α11=D2·tg α12=D3·tg α13.

Отсюда углы выхода лопатки равны:

- на наружном диаметре лопаточного венца статора

α23=arctg((D2/D3)·tg α22),

- на внутреннем диаметре лопаточного венца статора

α21=arctg((D2/D1)·tg α22).

Аналогично углы выхода лопатки ротора равны

β23=arctg((D2/D3)·tg β22),

β21=arctg((D2/D1)·tg β22),

где D1, D2, D3 - диаметры лопаточного венца (фиг.1 и 2);

β21, β22, β23 - углы выхода лопатки ротора в сечениях аа, bb, cc (фиг.2 и 3).

При таком исполнении рабочая жидкость входит в статор 1 под углом α21=α22=α23=90° (фиг.3) и выходит из статора 1 под переменным углом α11<α12<α13, проходя по сечениям а-а, b-b и с-с лопаток статоров 1. Далее, с учетом переносного движения лопаточного венца ротора 2, рабочая жидкость без излома траектории входит в ротор 2 под углом β11=β12=β13=90°, затем выходит из ротора 2 под углами β21>β22>β23, проходя по сечениям а-а (по внутреннему диаметру D1), b-b (по среднему диаметру D2) и с-с (по наружному диаметру D3). Затем рабочая жидкость снова входит в следующий статор 1 под углом α21=α22=α23=90° плавно без излома траектории. Проходя по пакету статоров 1 и роторов 2 турбины, рабочая жидкость приводит во вращение вал 4 турбобура.

Таким образом, при работе турбины в оптимальном режиме рабочая жидкость, выходя из каждого предыдущего венца лопаток, входит в последующий венец (зоны 1-1 и 2-2, фиг.3) без изменения направления движения.

Использование заявляемого технического решения приводит к снижению гидравлических потерь и повышает КПД турбины. Мощность турбины повышается, повышается устойчивость работы турбобура на забое, механическая скорость бурения растет, производительность и экономическая эффективность бурения увеличиваются.

Реферат

Изобретение относится к техническим средствам, предназначенным для бурения нефтяных и газовых скважин, а именно к исполнению главного узла конструкций многоступенчатых турбобуров - осевой турбины. Обеспечивает высокий КПД. Турбина турбобура содержит статор, включающий лопаточный венец с внутренним и наружным диаметрами, ротор, включающий лопаточный венец с внутренним и наружным диаметрами, при этом лопатки статорного и роторного венцов имеют конструктивные углы, измеренные от плоскости, перпендикулярной продольной оси турбины, до касательных к профилям лопаток на входе (α2 - статора и β1 - ротора) и выходе (α1 - статора и β2 - ротора) потока. Лопатки турбины выполнены с переменными по их длине конструктивными углами на выходе из статора - α1 и на выходе из ротора β2, при этом углы лопаток α1 и β2 на наружном диаметре лопаточного венца меньше, чем те же углы на внутреннем диаметре лопаточного венца. 1 з.п. ф-лы, 3 ил.

Формула

D1·tg α11=D2·tg α12=D3·tg α13,

где D1 - внутренний диаметр канала лопатки,

D2 - средний диаметр канала лопатки,

D3 - наружный диаметр канала лопатки,

α11 - угол выхода профиля лопатки статора по внутреннему диаметру лопаточного венца,

α12 - угол выхода профиля лопатки статора по среднему диаметру лопаточного венца,

α13 - угол выхода профиля лопатки статора по наружному диаметру лопаточного венца, при этом углы выхода профиля каждой лопатки ротора изменяются по ее длине в соответствии с уравнением

D1·tg β21=D2·tg β22=D3·tg β23,

где β21 - угол выхода профиля лопатки ротора по внутреннему диаметру лопаточного венца,

β22 - угол выхода профиля лопатки ротора по среднему диаметру лопаточного венца,

β23 - угол выхода профиля лопатки ротора по наружному диаметру лопаточного венца.

Документы, цитированные в отчёте о поиске

Турбобур

Комментарии