Сборка и использование rfid-датчиков в контейнерах - RU2457472C2

Код документа: RU2457472C2

Чертежи

Описание

Перекрестная ссылка на родственные заявки

Приоритет данной заявки заявляется по предварительной заявке на патент США №60/866714, которая подана 21 ноября 2006 года и описание которой полностью включено в данный документ посредством ссылки.

Область техники

Данное изобретение относится к системе для сборки и использования датчиков в контейнерах.

Предпосылки изобретения

Для защиты человеческого организма от растворов, таких как жидкие, газообразные и твердые растворы, которые могут быть ядовитыми или вредными для него, используются различные устройства, предназначенные для исследования растворов на предмет их опасности. Эти устройства содержат химические/биологические датчики, которые соотносят идентификационный маркер с антителом. Например, некоторые химические/биологические датчики содержат чип, присоединяемый к антителу и содержащий флюоресцирующие маркеры, идентифицирующие конкретное антитело.

Известны химические или биологические датчики, которые содержат структурные элементы, выполненные из материала, избирательно реагирующего на конкретное определяемое вещество, как показано в патенте США №6359444. Другие известные химические или биологические датчики содержат электромагнитно активируемый материал, который расположен в определенном положении на датчиках и может видоизменяться под воздействием внешнего условия, как показано в патенте США №6025725. Некоторые известные химические и биологические сенсорные системы содержат компоненты, предназначенные для измерения более одного электрического параметра, как показано в патенте США №6586946.

В то время как вышеупомянутые датчики могут использоваться для измерения электрических параметров, до сих пор не разработана одноразовая био-обрабатывающая система, использующая эти датчики. Несмотря на возможность быстрого использования одноразовых биообрабатывающих систем и технологий, их распространению мешает отсутствие эффективных одноразовых неразрушающих технологий текущего контроля. Текущий контроль основных параметров процесса является решающим для обеспечения безопасности, документирования процесса и эффективности производимых составов, а также для поддержания регулирования процесса. Использование технологий линейных неразрушающих одноразовых датчиков для линейного считывания нескольких параметров в одноразовых био-обрабатывающих установках обеспечит возможность внедрения безопасного и быстрого производства, так как оно позволит безупречно освоить одноразовые способы очистки и исключит использование дорогих и трудоемких автономных методов анализа. Таким образом, существует необходимость в системе, предоставляющей возможность проведения простого неразрушающего анализа химического и/или биологического вещества в растворе в одноразовом биообрабатывающем устройстве, с помощью которой пользователь может безопасно получить измерения для данного вещества, а затем ликвидировать био-обрабатывающую систему.

Сущность изобретения

Данное изобретение разработано с учетом вышерассмотренных технических предпосылок, и его целью является создание системы и способа для сборки и использования датчиков в контейнере

Предпочтительный вариант выполнения изобретения содержит систему для измерения различных параметров. При этом в контейнере содержится раствор. Поверх по меньшей мере одного датчика и по меньшей мере одной стенки контейнера нанесен защитный слой, присоединенный к стенке контейнера с образованием непроницаемого соединения между контейнером и указанным по меньшей мере одним датчиком. Указанный по меньшей мере один датчик выполнен с обеспечением наличия действующего электромагнитного поля, зависящего от толщины контейнера и защитного слоя. Указанный по меньшей мере один датчик вместе с цифровой идентификационной меткой расположен вблизи анализатора сопротивления и считывающего устройства, которые составляют измерительное устройство, и выполнен с возможностью определения по меньшей мере одного параметра раствора. Метка выполнена с возможностью обеспечения цифровой идентификации, связанной с указанным по меньшей мере одним датчиком, при этом контейнер расположен вблизи считывающего устройства и анализатора сопротивления. Анализатор сопротивления выполнен с возможностью приема заданного диапазона частот от указанного по меньшей мере одного датчика исходя из параметра и для расчета изменений параметра исходя из измеренного комплексного сопротивления на заданном диапазоне частот.

В другом предпочтительном варианте выполнения изобретения предлагается способ сборки системы, предназначенной для измерения параметров. Используют по меньшей мере один датчик, который помещают между первым и вторым слоями пленки. Первый и второй слои пленки имеют определенную толщину, при этом указанный по меньшей мере один датчик выполняют с обеспечением наличия действующего электромагнитного поля. Второй слой выполняют поверх указанного по меньшей мере одного датчика в первом слое с обеспечением внедрения указанного по меньшей мере одного датчика в первый слой. Используют третий слой пленки, который выполняют в указанном первом слое пленки с обеспечением образования контейнера с третьим слоем пленки. В контейнер помещают раствор, причем первый слой пленки и указанный по меньшей мере один датчик выполняют с обеспечением измерения по меньшей мере одного параметра данного раствора.

Краткое описание чертежей

Эти и другие преимущества данного изобретения более очевидны из описания, приведенного ниже со ссылкой на сопроводительные чертежи, на которых

фиг.1 изображает блок-схему системы для сборки и использования датчиков в контейнере в соответствии с одним вариантом выполнения изобретения,

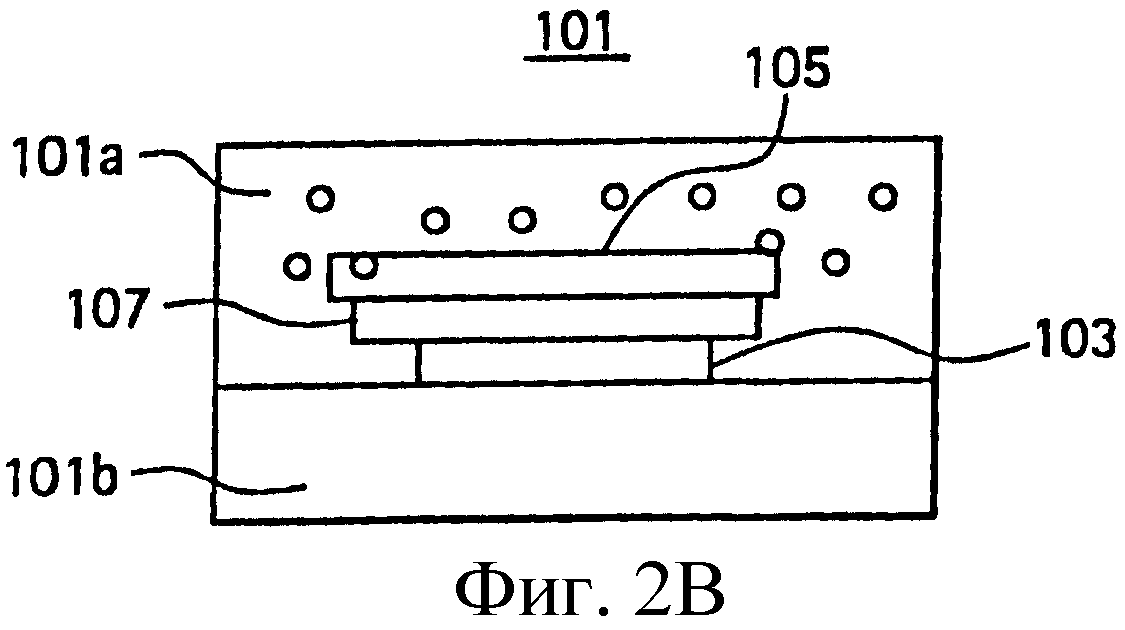

фиг.2А и 2В изображают датчик, внедренный в контейнер в соответствии с одним вариантом выполнения изобретения,

фиг.3 изображает покомпонентный вид радиочастотной идентификационной (RFID) метки, показанной на фиг.1, выполненной в соответствии с изобретением,

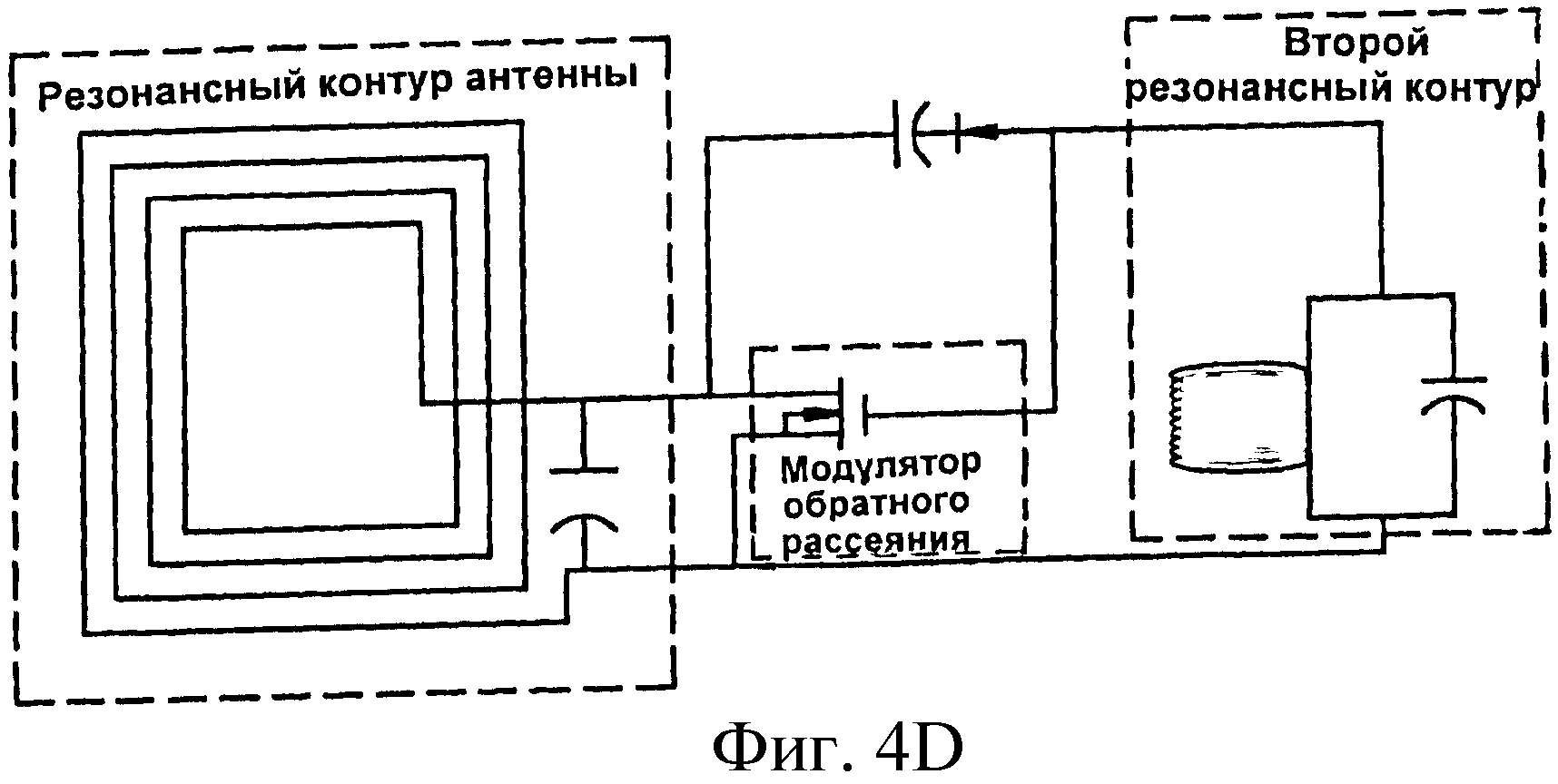

Фиг.4А, 4В, 4С и 4D изображают схематические чертежи компоновки RFID систем, собранных в соответствии с изобретением,

Фиг.5 изображает блок-схему, иллюстрирующую способ внедрения датчиков в контейнер с использованием ультразвуковой сварки в соответствии с изобретением,

Фиг.6 изображает блок-схему, иллюстрирующую способ внедрения датчиков в контейнер с использованием высокочастотной сварки в соответствии с изобретением,

Фиг.7 изображает блок-схему, иллюстрирующую способ внедрения датчиков в контейнер с использованием термического ламинирования в соответствии с изобретением,

Фиг.8 изображает блок-схему, иллюстрирующую способ внедрения датчиков в контейнер с использованием сварки нагретой пластиной в соответствии с изобретением,

Фиг.9 изображает блок-схему, иллюстрирующую способ внедрения датчиков в контейнер с использованием термопластов, полученных формованием под давлением, в соответствии с изобретением,

Фиг.10А и 10В изображают датчик в силиконовой трубке в соответствии с изобретением,

Фиг.11 изображает пример предложенных датчиков;

Фиг.12 иллюстрирует пример измерения, выполняемого датчиком в соответствии с изобретением,

Фиг.13 изображает графическое представление динамического отклика и величину отклика предложенного датчика, показанного на фиг.12, и

Фиг.14 изображает графическое представление калибровочной кривой, полученной при измерении, проиллюстрированном на фиг.12, в соответствии с изобретением.

Подробное описание изобретения

Представленные предпочтительные варианты выполнения изобретения описаны со ссылкой на чертежи, на которых аналогичные компоненты обозначены одинаковыми номерами позиций. Описания предпочтительных вариантов выполнения являются иллюстративными и не ограничивают объем изобретения.

Фиг.1 изображает блок-схему системы, предназначенной для измерения параметров в контейнере. Система 100 содержит контейнер 101, метку 102 с расположенным на ней датчиком 103, считывающее устройство 106, анализатор 108 сопротивления, стандартный компьютер 109 и измерительное устройство 111. Измерительное устройство 111 содержит считывающее устройство 106 и анализатор 108 сопротивления. Анализатор 108 сопротивления содержит приемную антенну 108а, которая возбуждает набор RFID датчиков в матрице 103 и принимает отраженный от них радиочастотный сигнал. Метка 102 и датчик 103 встроены в контейнер 101 или выполнены за одно целое с ним. На метке 102 может быть выполнено несколько или множество датчиков 103 в виде матрицы. Датчик 103 или матрица 103 датчиков встроен/встроена в контейнер 101, который присоединен с помощью беспроводного соединения или электропровода к анализатору 108 и компьютеру 109. Датчик 103 или матрица 103 датчиков и метка 102 присоединены беспроводным соединением или электропроводом к измерительному устройству 111 и компьютеру 109. Анализатор 108 сопротивления присоединен беспроводным соединением или электропроводом к компьютеру 109.

В соответствии с фиг.2А и 2В контейнер 101 может представлять одноразовый био-обрабатывающий контейнер, контейнер из нержавеющей стали, пластмассы, полимера, хроматографическое устройство, фильтрационное устройство, хроматографическое устройство с присоединенными трубопроводами, фильтрационное устройство с присоединенными трубопроводами, центрифужное устройство, центрифужное устройство с присоединенными трубопроводами, контейнер из предварительно стерилизованного полимера или контейнер любого типа, известный специалистам в данной области техники В одном варианте выполнения биологический контейнер 101 предпочтительно, но не ограничиваясь этим, выполнен из следующих материалов в чистом виде или в их сочетании в виде многослойной пленки, этиленвинилацетата (ЭВА), полиэтилена низкой плотности или очень низкой плотности (ПЭНП или ПЭОНП) этилвинилового спирта (ЭВС), полипропилена (ПП), полиэтилена, полиэтилена сверхнизкой плотности, полиэфира, полиамида, поликарбоната, эластомерного материала - все, из которых хорошо известны в данной области техники RFID метки обычно содержат передние антенны и микрочип с подложкой из пластмассы (например, полиэфира, полиамида и т д).

Кроме того, контейнер 101 может быть выполнен из многослойной биообрабатывающей пленки, поставляемой одним производителем. Производителем может быть, например, компания Hyclone, расположенная в г.Логан, штат Юта, выпускающая, например, пленку HyQ® CX5-14 и пленку HyQ® СХ3-9. Пленка CX5-14 представляет отлитую пленку толщиной 14 мил (0,35 мм), содержащую 5 слоев. Внешний слой этой пленки выполнен из полиэфирного эластомера, соэкструдированного с барьерным слоем из ЭВС и контактным слоем из полиэтилена сверхнизкой плотности. Пленка СХ3-9 представляет отлитую пленку толщиной 9 мил (0,23 мм), содержащую 3 слоя. Внешний слой этой пленки выполнен из полиэфирного эластомера, соэкструдированного с контактным слоем из полиэтилена сверхнизкой плотности. Указанные пленки могут быть дополнительно преобразованы в одноразовые биообрабатывающие компоненты с различной геометрией и конфигурацией, каждый из которых может удерживать раствор 101а. В еще одном варианте выполнения изобретения контейнер 101 может представлять полимер, введенный в фильтрационное устройство. Дополнительно контейнер 101 может включать или содержать хроматографическую матрицу.

В зависимости от материала контейнера датчики 103 или матрицу 103 датчиков и метку 102 присоединяют беспроводным соединением или электропроводом к измерительному устройству 111 и компьютеру 109. Контейнер 101 также может быть сосудом, который содержит текучую среду, например жидкость или газ, и имеет впускное и выпускное отверстия Кроме того, контейнер 101 может пропускать или не пропускать поток жидкости. Контейнер 101 также может быть баллоном, трубкой, трубопроводом или шлангом

Раствор 101а может быть также отнесен к биообрабатывающей текучей среде. Находящийся в контейнере 101 раствор 101а может храниться или предназначаться для транспортировки. Раствор 101а может быть жидкостью, текучей средой или газом, твердым веществом, пастой или сочетанием жидкого и твердого вещества. Например, раствор 101а может представлять кровь, воду, биологический буфер или газ. Раствор 101а может содержать токсичное промышленное вещество, боевое химическое вещество, газ, маркер заболевания в воздухе, полученном в виде пара или вытолкнутом при выдохе биопатогенное вещество в воде, вирус, бактерии и другие патогенные вещества. Если раствор 101а является кровью, то он может содержать различные вещества, такие как креатинин, мочевина, лактатдегидрогеназа, щелочной фосфат, калий, общий белок, натрий, мочевую кислоту, растворенные газы и пары, такие как CO2, O2, NOx, этанол, метанол, галотан, бензол, хлороформ, толуол, боевые химические вещества, пар, живую ткань, выделенную из биологической текучей среды, вакцину, взрывоопасные вещества или другие подобные вещества. С другой стороны, если раствор 101а является газом или паром, то это может быть CO2, O2, NOx, этанол, метанол, галотан, бензол, хлороформ, толуол или боевые химические вещества Если раствор 101а является токсичным промышленным реагентом, который при вдыхании может растворяться в крови, то это может быть аммиак, ацетонциангидрин, хлорид мышьяка, хлор, сернистый карбонил или другие подобные вещества. В случае, когда раствор 101а является боевым химическим веществом, это может быть табун, зарин, зоман, Vx, отравляющее вещество кожно-нарывного действия, иприт, отравляющее вещество удушающего или отравляющего действия. Если раствор 101а является маркером заболевания в воздухе, полученном при выдохе, то это может быть уксусный альдегид, ацетон, окись углерода или другие подобные вещества. Если раствор 101а содержит биопатогенное вещество, то это может быть возбудитель сибирской язвы, бруцеллеза, дизентерии, туляремии или другие подобные вещества. Дополнительно находящийся в контейнере раствор 101а может содержать прокариотные и эукариотные клетки для выделения белков, рекомбинационные белки, вирус, плазмиды, вакцины, бактерии, живую ткань и другие подобные вещества. Контейнер 101 может иметь различные конструкции, например, может представлять одну биологическую ячейку, микрофлюидальный канал, микротитрационный планшет, чашку Петри, стерильную камеру с перчатками, вытяжной шкаф, стенной шкаф, помещение в здании или здание. Таким образом, контейнер 101 может иметь любой размер и содержит встроенные в него датчик 103 и метку 102, расположенные с обеспечением измерения параметров среды в контейнере 101 или раствора 101а, находящегося в контейнере 101.

Рядом с раствором 101а или в нем расположен в виде матрицы 103 набор датчиков. Матрица 103 датчиков выполнена за одно целое со стенкой 101b контейнера 101, внедрена или встроена в нее любым из способов, проиллюстрированных на фиг 5-9, таких как ультразвуковая сварка, диэлектрическая сварка (известная также как высокочастотная (ВЧ) или радиочастотная (РЧ) сварка), лазерная сварка, сварка нагретой пластиной, сварка нагретым ножом, индуктивный/импульсный метод, заливка, декорирование при формовании и другие стандартные типы сварки и способы соединения, известные специалистам в данной области техники.

Вышеупомянутые процессы также используются для нанесения защитного слоя 105 на датчик 103, как показано на фиг.2А и 2В. Защитный слой 105 может быть барьерным слоем, полупроницаемым слоем или слоем с избирательной проницаемостью. Этот защитный слой 105 используется для предотвращения попадания компонентов датчика 103 и дополнительного сенсорного покрытия 107, расположенного между защитным слоем 105 и датчиком 103 (фиг.2В), в среду контейнера 101, а также для предотвращения коррозии датчика 103 под действием раствора 101а, что обеспечивает корректное выполнение химической или биологической идентификации внедренным датчиком 103. Кроме того, защитный слой 105 предотвращает загрязнение биообрабатывающей текучей среды (раствора 101а) любым выщелачиваемым или экстрагируемым веществом, присутствующим в RFID датчике 103. Сенсорное покрытие 107 выбирается для обеспечения надлежащей химической или биологической идентификации. Типичным сенсорным покрытием или пленкой 107 является полимерная, органическая, неорганическая, биологическая, композиционная или нанокомпозиционная пленка, которая изменяет свои электрические свойства в зависимости от раствора 101а, в который она помещена. Сенсорная пленка (или сенсорное покрытие) 107 может представлять гидрогель, такой как поли(2-гидроксиэтил)метакрилат, сульфированный полимер, такой как Nafion®, являющийся зарегистрированным товарным знаком компании DuPont, расположенной в г. Уилмингтон, штат Делавэр, адгезионный полимер, такой как силиконовый клей, неорганическую пленку, такую как золь-гелевая пленка, композиционную пленку, такую как сажевая полиизобутиленовая пленка, пленку из нанокомпозиционного материала, такую как пленка Nafion® на основе углеродных нанотрубок, гидрогельную пленку на основе наночастиц золота, электроспряденные полимерные нановолокна, водородную пленку на основе металлических наночастиц, электроспряденные неорганические нановолокна, электроспряденные композиционные нановолокна и любой другой сенсорный материал. Вышеупомянутые материалы для сенсорной пленки 107 могут быть нанесены на датчик 103 с помощью струйной печати, трафаретной печати, химического осаждения, вакуумного осаждения, напыления, протяженного покрытия, покрытия влажным растворителем, покрытием с рулона, шлицевого нанесения, нанесения с помощью гравированного цилиндра, нанесения накатыванием, нанесения окунанием и т.д. Для предотвращения попадания материала из сенсорной пленки 107 в контейнер 101 сенсорные материалы прикрепляют к поверхности набора датчиков в матрице 103 с использованием стандартных технологий, таких как образование ионных пар, ковалентное связывание, электростатическое связывание и другие стандартные методы, известные специалистам в данной области техники. Толщина защитного слоя 105 лежит в диапазоне от 1 нм до 30 см. Толщина стенки 101b лежит в диапазоне от 5 нм до 50 см Предпочтительно стенка 101b имеет толщину 10 см, предпочтительнее 5 см или, еще более предпочтительно, 1 см. Однако если для создания трехмерного контейнера с внедренным датчиком используется декорирование при формовании/формование под давлением, то толщина стенки может быть значительно больше, например, до 10 см.

Такая толщина защитного слоя 105 и стенки 101b является необходимой для действия электромагнитного поля, окружающего датчик 103, и его удержания внутри контейнера 101. Беспроводное объединение датчика 103 с анализатором 108 сопротивления возникает при возбуждении электромагнитного поля вокруг датчика 103, когда анализатор 108 расположен вблизи датчика 103. Конкретнее, электромагнитное поле выходит за пределы плоскости датчика 103 в направлении стенки 101b и защитного слоя 105. Приемная антенна 108а возбуждает RFID датчик 103. В одном варианте выполнения приемная антенна 108а расположена на противоположной от датчика 103 стороне стенки 101b. В другом варианте выполнения приемная антенна 108а расположена вблизи датчика 103 на противоположной от него стороне защитного слоя 105.

Для обеспечения приема сигнала датчика 103 приемной антенной 108а толщина и диэлектрические свойства материала защитного слоя 105, стенки 101b и дополнительного сенсорного покрытия 107 между приемной антенной 108 и датчиком 103 должны быть соответствующими. В других вариантах выполнения изобретения приемная антенна 108а может быть прикреплена или присоединена к контейнеру 101 несколькими способами:

1) приемная антенна механически прикреплена к контейнеру 101,

2) приемная антенна прикреплена к контейнеру традиционным химическим способом с помощью любого химического средства, например клеящего вещества, и

3) приемная антенна 108а прикреплена к контейнеру 101 под действием силы тяжести.

В другом варианте выполнения изобретения приемная антенна 108а прикреплена к контейнеру 101 без электрического контакта с датчиком 103. В этом случае происходит ослабление сигнала от датчика 103 по мере увеличения расстояния между датчиком 103 и приемной антенной 108а.

Сигнал от датчика 103 изменяется, в целом ослабевая по мере увеличения проводимости материала, расположенного между датчиком 103 и приемной антенной 108а. Таким образом, в целом, при постоянной практической диэлектрической характеристике стенки 101b или защитного слоя 105, чем меньше толщина стенки 101b или защитного слоя 105, тем сильнее сигнал, поступающий от датчика 103.

Для обеспечения удобного способа расположения приемной антенны 108а вблизи датчика 103 ее прикрепляют к контейнеру 101. В одном варианте выполнения участки внешней поверхности контейнера 101 видоизменяют в области внедрения RFID датчика 103 так, что достигается лучшее управление стабильностью (положением, наклоном и т.д) приемной антенны 108а датчика 103. В другом варианте выполнения участки внешней поверхности контейнера 101 видоизменяют в области внедрения RFID датчика 103 так, что лучшее управление стабильностью (положением, наклоном и т.д.) приемной антенны 108а датчика 103 достигается путем выполнения механических соединений (пластмассовых наконечников, зажимов и т.д) на углах, сторонах и т.д., где приемная антенна 108а защелкивается или присоединяется иным способом в соответствующем положении.

В еще одном варианте выполнения участки внешней поверхности контейнера 101 видоизменяют в области встраивания RFID датчика 103 так, что лучшее управление стабильностью приемной антенны 108а датчика 103 достигается путем использования адгезионного материала, обеспечивающего присоединение приемной антенны 108 к контейнеру 101 в соответствующем положении. В другом варианте выполнения участки наружной поверхности контейнера 101 видоизменяют в области внедрения RFID датчика 103 так, что лучшее управление стабильностью приемной антенны 108а датчика 103 достигается путем использования силы тяжести приемной антенны 108а, обеспечивающей ее лучшее присоединение к контейнеру 101 в соответствующем положении. Специалисты в данной области техники могут применять другие способы присоединения, в которых не используется гальваническое или непосредственное соединение проводами приемной антенны 108а и датчика 103.

Датчик 103 покрыт защитным слоем 105 и сенсорным покрытием 107. Если вышеупомянутые толщины слоя 105 и стенки 101b не обеспечивают приклеивания, то электромагнитное поле вокруг датчика 103 ослабевает, и датчик 103 не обеспечивает измерение параметров раствора 101.

Края защитного слоя 105 неразъемно присоединены, например, сваркой или ламинированием к стенке 101b контейнера 101 для создания непроницаемого соединения. Кроме того, контейнер 101, также известный как одноразовая био-обрабатывающая система со встроенным датчиком или матрицами 103 датчиков, удовлетворяет требованиям биосовместимости, стерилизуемости, механической прочности, эластичности и низкой выщелачиваемости. Этот защитный слой также может содержать пленки из плотной пластмассы, мембраны, микропористые слои, слои средней пористости, такие как вспененный политетрафторэтилен ПТФЭ (е-ПТФЭ), мембраны для нанофильтрации и ультрафильтрации, которые также могут использоваться в качестве защитного слоя или слоя с избирательной проницаемостью для обеспечения уменьшения органического загрязнения, увеличения концентрации определяемых частиц, а также для обеспечения коррозионной устойчивости компонентов датчика 103. В другом варианте выполнения изобретения защитный слой 105 является проводящей полимерной пленкой. В еще одном варианте выполнения изобретения защитный слой 105 может быть композиционной пленкой, которая может содержать наполненный полимер, смесь полимеров и сплав. Эта композиционная пленка имеет необходимую диэлектрическую проницаемость, электропроводность, теплопроводность, проницаемость для растворенных газов, таких как кислород и CO2.

В измерительном устройстве 111 снаружи контейнера 101 расположено считывающее устройство 106. Антенна 301 (фиг 3) метки 102, покрытая полимерным неорганическим материалом, композиционным материалом, другим типом пленочной сетки из нановолокон или наноструктурным покрытием, является датчиком 103 или матрицей 103 датчиков. Набор датчиков в матрице 103 может представлять собой обычный датчик или матрицу датчиков, известные специалистам в данной области техники, а также набор датчиков в матрице может представлять собой матрицу 103 из радиочастотных идентификационных (RFID) датчиков. RFID датчики в матрице 103 являются устройствами, которые отвечают за создание полезного сигнала исходя из параметра раствора 101а. К параметрам относятся измеренная проводимость, уровень pH, температура, соответствующее измерение крови, давления, измерение содержания ионов, отсутствия ионов, отсутствие проводимости, осаждение материала, например биологическое, белковое, бактериальное, клеточное, вирусное, неорганическое осаждение, например, осаждение кальция, уровень электромагнитного излучения, давление и другие параметры, которые можно измерить для обычного раствора. Кроме того, к указанным параметрам относятся значения физических, химических или биологических свойств растворов, измеряемых как функции времени и являющихся важными для различных областей применения. Эти измерения предоставляют собой полезную информацию о кинетике реакций, кинетике связывания, эффектах выщелачивания, старения, извлечения, диффузии, регенерации и других кинетических эффектах. Набор датчиков в матрице 103 покрыт или обернут типичной сенсорной пленкой 107, рассмотренной выше, которая позволяет измерить параметры раствора 101а. Каждый из набора RFID датчиков в матрице 103 может измерять один отдельный параметр или все параметры в растворе 101а. Например, набор RFID датчиков в матрице 103 может измерять только температуру раствора 101а или измерять его проводимость, pH и температуру. Кроме того, RFID датчики в матрице 103 являются транспондерами, которые содержат приемник, обеспечивающий прием сигналов, и передатчик, обеспечивающий передачу сигналов. Датчик 103 может работать как обычный RFID датчик, который является пассивным, полуактивным или активным. В другом варианте выполнения изобретения датчик 103 может облучаться гамма-излучением в соответствии с обычным процессом излучения гамма-лучей.

Фиг.3 изображает радиочастотную идентификационную (RFID) метку. RFID метка 102 также может рассматриваться как беспроводный датчик и содержит подложку 303, поверх которой расположены антенна 301 и идентификационный чип 305. Для нанесения сенсорных структур могут использоваться разнообразные имеющиеся в продаже метки. Эти метки работают на разных частотах в диапазоне приблизительно от 125 кГц до 2,4 ГГц. Подходящие метки имеются в наличии у различных поставщиков и дистрибьюторов, таких как компании Texas Instrument, TagSys, Digi Key, Amtel, Hitachi и другие. Кроме того, метка может относиться к одному из следующих классов сенсорной техники: Sensor Single Parameter Radio Frequency (SSPRF) и Sensor Multi-Parameter Radio Frequency (SMPRF). Подходящие метки могут работать в пассивном, полупассивном и активном режимах Пассивная RFID метка не требует источника энергии для работы, тогда как работа полупассивной и активной RFID меток основана на использовании встроенного источника энергии RFID метка 102 содержит цифровое идентификационное устройство (ИУ), хранящееся в чипе 305, при этом частотная характеристика антенной схемы RFID метки 102 может быть измерена как комплексное сопротивление с вещественной и мнимой частями. Кроме того, RFID метка 102 может быть транспондером, который является автоматическим устройством, принимающим, усиливающим и повторно передающим сигнал на различных частотах RFID метка 102 также может представлять другой тип транспондера, который передает заданное сообщение в ответ на заданный принятый сигнал. Такая RFID метка 102 эквивалентна различным RFID меткам, описанным в патентном документе «Химические и биологические датчики, устройства и способы, основанные на радиочастотной идентификации», поданном 26 октября 2005 года под порядковым номером США 11/259710, и в патентном документе «Устройства и способы для текущего контроля параметров в контейнерах», поданном 28 сентября 2006 года под порядковым номером PCT/US2006/038198 и US 11/536030, оба заявлены под US 60/803265 и поданы 26 мая 2006 года, содержание этих документов включено в данную заявку посредством ссылки

Антенна 301 выполнена за одно целое с датчиком 103. Набор RFID датчиков 103 расположен на расстоянии приблизительно 0,1-100 см от считывающего устройства 105 и анализатора 107 сопротивления. В другом варианте выполнения изобретения RFID антенна 301 содержит химические или биологические чувствительные материалы 307, используемые в качестве части материала антенны и предназначенные для модуляции свойств антенны. Эти химические и биологические материалы являются проводящими чувствительными материалами, такими как неорганические, полимерные, композиционные сенсорные материалы и им подобные. Композиционные сенсорные материалы содержат основной материал, смешанный с проводящей растворимой или нерастворимой добавкой. Эта добавка находится в форме частиц, волокон, хлопьев и других формах, которые обеспечивают электрическую проводимость. В еще одном варианте выполнения изобретения RFID антенна 301 содержит химические или биологические чувствительные материалы, используемые в качестве части материала антенны для модуляции ее электрических свойств. Химические или биологические чувствительные материалы наносят на RFID антенну 301 путем формирования матрицы, с помощью струйной печати, трафаретной печати, вакуумного осаждения, напыления, протяженного покрытия и других обычных способов осаждения, известных специалистам в данной области техники. В еще одном варианте выполнения изобретения при измерении температуры раствора 101а (фиг.1) химический или биологический материал, покрывающий антенну 301, может выбираться из условия усадки или набухания при изменениях температуры. Этот тип сенсорного материала может содержать электропроводящую добавку. Указанная добавка может находиться в форме микрочастиц или наночастиц, например, сажевого порошка, углеродных нанотрубок или металлических наночастиц. При изменении температуры сенсорной пленки 307 эти отдельные частицы добавки изменяются, что влияет на общую электрическую проводимость в сенсорной пленке 307.

В дополнение к покрытию датчика 103 чувствительной пленкой 307 или чувствительной пленкой 107 некоторые физические параметры, такие как температура, давление, проводимость раствора и другие параметры, измеряются без покрытия датчика 103 чувствительной пленкой 307. Эти измерения основаны на изменениях свойств антенны как функции физического параметра при отсутствии чувствительной пленки 307, нанесенной на датчик 103. Несмотря на то, что показано несколько вариантов выполнения беспроводных датчиков 103, следует понимать, что возможны другие варианты выполнения датчиков 103 в пределах объема изобретения Например, компоненты схем на беспроводном датчике могут использовать энергию радиочастотного излучения для возбуждения резонансного контура с высокой добротностью Q, такого как контур 403 внутри емкостного датчика 401, показанный на фиг.4А. Частота колебания резонансного контура 403 с высокой добротностью определяется датчиком 401 или датчиком 103, содержащим конденсатор с емкостным сопротивлением, изменяющимся в зависимости от величины считанного параметра. Частота излучения РЧ энергии может изменяться, при этом наблюдается отраженный от датчика поток энергии. При доведении отраженного потока энергии до максимума определяется резонансная частота контура 403. Затем резонансная частота может быть преобразована в вышеупомянутый параметр датчика 401 или 103.

В других вариантах выполнения излучение РЧ энергии происходит в импульсном режиме на некоторой повторяющейся частоте, близкой к резонансной частоте генератора колебаний с высокой добротностью Q. Например, как показано на фиг.4В, энергия в импульсном режиме выпрямляется в датчике 401 или 103 (фиг.1) и используется для возбуждения резонансного контура 407 с высокой добротностью Q и частотой колебаний, определяемой датчиком 405, к которому он присоединен. Через некоторый период времени подача импульсов РЧ энергии прекращается и выполняется передача энергии РЧ излучения в непрерывном режиме. Резонансный контур 407 с высокой добротностью Q используется для модуляции сопротивления антенны 409, использующей энергию, запасенную в указанном контуре 407. Отраженный РЧ сигнал принимается и анализируется на наличие боковых полос частот. Разница между боковыми полосами частот и излучающей частотой является резонансной частотой контура 401. Фиг.4С изображает еще один вариант выполнения беспроводного датчика, используемого для возбуждения резонансных контуров с высокой добротностью Q. Фиг.4В изображает беспроводной датчик, который может содержать как резонансный контур антенны, так и резонансный контур датчика, содержащий, например, индуктивно-емкостной колебательный контур (LC-контур). Резонансная частота контура антенны превышает резонансную частоту контура датчика, например, от 4 до 1000 раз. Резонансная частота контура датчика может изменяться в зависимости от какого-либо условия измерения. Два резонансных контура могут быть соединены таким образом, что когда резонансный контур антенны принимает энергию переменного тока, он сообщает энергию прямого тока резонансному контуру датчика. Энергия переменного тока может подаваться через диод и конденсатор, а также может передаваться к резонансному контуру датчика через колебательный LC-контур, либо через отвод в индуктивности (L), либо через отвод в конденсаторе (С) колебательного LC-контура. Кроме того, два резонансных контура могут быть соединены так, что напряжение резонансного контура датчика может изменять полное сопротивление резонансного контура антенны. Модуляция сопротивления контура антенны может достигаться путем использования транзистора, например, полевого транзистора (ПТ).

Как вариант, излучение радиочастотной (РЧ) энергии происходит в импульсном режиме на определенной повторяющейся частоте. Энергия в импульсном режиме выпрямляется в беспроводном датчике (фиг.4А-4D) и используется для возбуждения резонансного контура с высокой добротностью Q и резонансной частотой колебаний, определяемой датчиком, к которому он присоединен. Через некоторый период времени подача импульсов РЧ энергии прекращается и выполняется передача энергии РЧ излучения в непрерывном режиме.

Резонансный контур с высокой добротностью Q используется для модуляции сопротивления антенны, использующей энергию, запасенную в указанном контуре. Отраженный РЧ сигнал принимается и анализируется на наличие боковых полос частот. Указанный процесс повторяется для нескольких различных частот повторения импульсов. Частота повторения импульсов, при которой наблюдается максимум амплитуды боковых полос отраженного сигнала, является резонансной частотой резонансного контура. Резонансная частота затем преобразуется в параметр или измерение на резонансном контуре.

В соответствии с фиг 1, ниже RFID метки 102 расположено RFID считывающее устройство 106 и анализатор 108 сопротивления (измерительное устройство 111), который предоставляет информацию о фактическом и комплексном сопротивлении RFID метки 102 на основе информации, полученной от RFID антенны 301. RFID считывающее устройство 106 может быть устройством Model M-1 компании Skyetek, штат Колорадо, которое управляется компьютером с использованием программного обеспечения LabVIEW. Кроме того, RFID считывающее устройство 106 считывает цифровой идентификатор с RFID метки 102. RFID считывающее устройство 106 может также рассматриваться в качестве радиочастотного идентификационного (RFID) считывающего устройства. RFID метка 102 присоединена беспроводным соединением или электропроводом к RFID считывающему устройству 106 и анализатору 108 сопротивления. Считывающее устройство 106 и анализатор 108 сопротивления (измерительное устройство 111) присоединены беспроводным способом или электропроводом к стандартному компьютеру 109. Возможны 3 варианта работы этой системы, которые включают следующее:

1) считывающая система RFID считывающего устройства 106 считывает информацию от набора RFID датчиков матрицы 103 для получения химической или биологической информации, а RFID считывающее устройство 106 считывает цифровой идентификатор RFID метки 102,

2) RFID считывающее устройство 106 считывает цифровой идентификатор RFID метки 102, а анализатор 108 сопротивления считывает информацию с антенны 301 для получения комплексного сопротивления, и

3) при наличии набора RFID датчиков 103 с сенсорными пленками или без них RFID считывающее устройство 106 считывает информацию с набора RFID датчиков матрицы 103 для получения химической или биологической информации, при этом RFID считывающее устройство 106 считывает цифровой идентификатор RFID метки 102, а анализатор 108 сопротивления считывает информацию с антенны 301 для получения комплексного сопротивления.

Измерительное устройство 111 или компьютер 109 содержит субкомпонент распознавания образа (на чертежах не показан), содержащий аппаратуру для распознавания образа. Эта аппаратура работает на основании сигналов, полученных от каждого датчика 103 или набора RFID датчиков матрицы 103, и может использоваться для обнаружения подобия и различия между измеренными результатами. Такой подход обеспечивает способ предупреждения о возникновении отклонений в измеряемых данных. Эта аппаратура может показывать коррелированные образы в больших массивах данных, определять структурную связь между отображаемыми полученными сигналами и существенно снижать степень многомерности данных для более легкого управления базой данных. Способы распознавания образа включают анализ основных компонентов (АОК), иерархический кластерный анализ (ИКА), программно независимое моделирование аналогов по классам (ПНМАК), нейронные сети и другие способы, известные специалистам в данной области техники. Расстояние между считывающим устройством 106 и набором RFID датчиков в матрице 103 или датчиком 103 поддерживается постоянным или может быть переменным. Анализатор 108 сопротивления или измерительное устройство 111 периодически измеряет отраженный радиочастотный (РЧ) сигнал от набора датчиков в матрице 103. Периодические измерения, полученные от одного и того же датчика 103 или набора датчиков в матрице 103, предоставляют информацию о скорости изменения сигнала датчика, связанного с состоянием химической/биологической/физической среды, окружающей набор RFID датчиков матрицы 103. В данном варианте выполнения измерительное устройство 111 выполнено с возможностью считывания и измерения интенсивности сигнала от набора RFID датчиков в матрице 103.

Вблизи RFID считывающего устройства 106 расположен анализатор 108 сопротивления, который используется для анализа частотно-зависимых свойств электрических схем, в частности, связанных с отражением и передачей электрических сигналов. Кроме того, анализатор 108 сопротивления может быть лабораторным оборудованием или специально выполненным переносным устройством, которое производит сканирование в заданном диапазоне частот для измерения как реальной, так и мнимой частей комплексного сопротивления резонансного контура антенны 301 RFID метки 102. Указанный анализатор 108 дополнительно содержит базу данных частот для различных материалов, связанных с вышеописанным раствором 101а. Указанный анализатор 108 также может быть сетевым анализатором (например, Hewlett Packard 8751A или Agilent E5062A) или прецизионным анализатором сопротивления (Agilent Е4249А).

Компьютер 109 является стандартным компьютером, который содержит процессор, контроллер ввода/вывода, запоминающее устройство большой емкости, запоминающее устройство, видеоадаптер, аппаратуру сопряжения и системную шину, которая в рабочем порядке электрическим или беспроводным способом присоединяет вышеупомянутые системные компоненты к процессору, а также компоненты обычной компьютерной системы к процессору. Указанный процессор может рассматриваться как блок обработки, центральный процессор (ЦП), набор блоков обработки или параллельный блок обработки. Системная шина может представлять стандартную шину, соединенную с обычным компьютером. Запоминающее устройство содержит постоянное запоминающее устройство (ПЗУ) и оперативное запоминающее устройство (ОЗУ) ПЗУ содержит стандартную систему ввода/вывода, содержащую основные стандартные программы, которые содействуют передаче информации между компонентами компьютера во время запуска.

Над запоминающим устройством находится запоминающее устройство большой емкости, которое содержит:

1) накопитель на жестком диске, обеспечивающий считывание с диска и запись на него, и интерфейс жесткого диска,

2) интерфейс магнитного диска и жесткого диска и

3) оптический дисковод для считывания со съемного оптического диска, такого как CD-ROM или другой оптический носитель, или записи на него и интерфейс оптического дисковода (на чертежах не показан).

Вышеупомянутые приводы и связанные с ними программоносители обеспечивают долговременное хранение инструкций, доступных для чтения на компьютере, структур данных, программных модулей и других данных для компьютера 109. Вышеупомянутые приводы также могут содержать алгоритм, программное обеспечение или формулу, обеспечивающие технически усовершенствованное получение параметров раствора 101а, которое будет описано в блок-схемах, показанных на фиг.5-9, и работающие с процессором компьютера 109. Компьютер 109 также содержит программное обеспечение LabVIEW, которое собирает данные о характеристике комплексного сопротивления от метки 102. Кроме того, компьютер 109 содержит программное обеспечение KaliedaGraph компании Synergy Software в программном обеспечении Reading PA и PLS_Toolbox компании Eigenverctor research, Inc, Manson, штат Вашингтон, работающем с программным обеспечением Matlab компании Mathworks Inc, Natic, штат Массачусетс, для анализа полученных данных. В другом варианте выполнения полученные параметры раствора 101а, алгоритм, программное обеспечение или формула могут быть сохранены в процессоре, запоминающем устройстве или любом другом блоке компьютера 109, известном специалистам в данной области техники.

Фиг.5 изображает блок-схему, иллюстрирующую способ внедрения датчиков в контейнер с помощью ультразвуковой сварки. На этапе 501 слой или пленку контейнера 101 (фиг.1) обрезают до необходимого размера. Слой, пленка или стенка 101b указанного контейнера 101 (фиг 2) может иметь несколько слоев и быть выполненной из различных материалов. Стенка 101b также может рассматриваться как первый слой пленки 101b. Пленка 101b контейнера 101 может быть отрезана любым режущим устройством, таким как нож, ножницы или любое стандартное или автоматизированное режущее устройство, известное специалистам в данной области техники. Контейнер 101 может иметь различные конструкции, как указано выше, такие как чашка Петри, микротитрационный планшет или любая другая конструкция. В данном примере отрезанная пленка 101b контейнера может иметь длину и ширину в диапазоне от 1×1 мм до 6×6 дюймов (15×15 см) или больше в зависимости от конечной области применения и размера датчика 103 (фиг.1.) Размеры отрезанной пленки 101b приблизительно равны размерам одной стенки контейнера 101. Затем на этапе 503 отрезают защитный слой пленки 105 (фиг 2) с помощью вышеупомянутого стандартного режущего устройства. Вышеописанный защитный слой пленки 105 может быть выполнен из различных материалов, например ПТФЭ. Защитный слой пленки 105 отрезают до размеров, которые меньше размеров отрезанной пленки контейнера 101 и предпочтительно больше размеров датчика 103. Например, размеры защитного слоя пленки 105 могут находиться в диапазоне от 0,8×0,8 мм до 3×3 дюймов (7,5×7,5 см) или больше в зависимости от размера датчика 103 или стенки 101b Защитный слой пленки 105 можно рассматривать как второй слой пленки 105.

На этапе 505 между стенкой 101b и защитным слоем пленки 105 помещают или укладывают датчик 103. Предпочтительно датчик 103 помещают между средней частью стенки 101b и защитным слоем пленки 105. В другом варианте выполнения изобретения на датчик предварительно наносят дополнительное сенсорное покрытие 107 или отрезают его вышеупомянутыми способами резания, при этом его размеры меньше размеров защитного слоя пленки 105. Затем дополнительное сенсорное покрытие 107 помещают между датчиком 103 и защитным слоем пленки 105. Дополнительное сенсорное покрытие 107 можно считать четвертым слоем пленки. В еще одном варианте выполнения изобретения защитный слой пленки 105 или сенсорное покрытие 107 может быть единственным слоем пленки, нанесенным поверх датчика 103.

Далее на этапе 507 для прижатия защитного слоя 105 или дополнительного сенсорного покрытия 107 поверх датчика 103 к стенке 101b используют ультразвуковую сварку. В процессе типичной ультразвуковой сварки используют стандартный титановый или алюминиевый компонент, называемый акустической головкой или сонотродом, который вводят в контакт с защитным слоем 105. К защитному слою 105, дополнительному сенсорному покрытию 107 поверх датчика 103 и стенке 101b прикладывают регулируемое давление со стороны стандартной акустической головки для совместного закрепления данных компонентов. Акустическая головка колеблется по вертикали с частотой 20000 Гц (20 кГц) или 40000 Гц (40 кГц) на расстояниях, измеряемых в тысячных долях дюйма (микронах), в течение заданного значения времени, называемого временем сваривания. Механические вибрации передаются через защитный слой 105 к поверхностям соединений между защитным слоем 105, дополнительным сенсорным покрытием 107, датчиком 103 и стенкой 101b с образованием теплоты в процессе трения. Когда температура у поверхностей соединения достигает точки плавления пластмассы защитного слоя 105 и стенки 101b, вибрацию прекращают, давая возможность расплавленной пластмассе этих компонентов начать остывать. Прижимное усилие обычной акустической головки поддерживают в течение заданного периода времени, известного как время выдержки и составляющего, например, от 30 секунд до 3 часов, чтобы дать возможность сплавиться деталям по мере охлаждения и затвердевания расплавленной пластмассы защитного слоя 105 и стенки 101b. В другом варианте выполнения изобретения для дополнительного совместного удержания указанных компонентов в течение времени выдержки может быть приложено более высокое давление. После окончания времени выдержки стандартную акустическую головку извлекают из объединенных защитного слоя 105, сенсорного покрытия 107, датчика 103 и стенки 101b.

Затем на этапе 509 другую стенку 101с, или многослойную пленку, или третий слой пленки приваривают с помощью ультразвуковой сварки путем обработки акустической головкой с образованием контейнера 101, как изложено выше, поверх соединенных защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и стенки 101b. Предпочтительно размеры стенки 101с совпадают с размерами стенки 101b, поэтому их периферические края герметично припаиваются друг к другу. Между стенками 101b и 101с вводят одну или несколько трубок и приваривают их с помощью ультразвуковой сварки с использованием вышеописанной обработки акустической головкой для обеспечения их присоединения к стенке 101b и 101с, и затем данный процесс завершается. Указанные трубки являются средствами для раствора 101а, который необходимо ввести в контейнер 101 и извлечь из него. Сварка периферических краев и набора трубок может выполняться либо на отдельных этапах, либо на одном и том же этапе обработки

Фиг.6 изображает блок-схему, которая иллюстрирует способ внедрения датчиков в контейнер с использованием способа высокочастотной (ВЧ) сварки. Процессы, выполняемые на этапах 601, 603 и 605, аналогичны процессам, выполняемым на соответствующих этапах 501, 503 и 505, поэтому их описание не приводится. На этапе 607 используют обычную сварочную установку для пластмассы для прикрепления плавлением защитного слоя 105, дополнительного сенсорного покрытия 107 и датчика 103 к стенке 101b (фиг.2). Стандартная сварочная установка для пластмассы содержит высокочастотный генератор (который создает ток высокой частоты), пневматический пресс, электрод, передающий ток высокой частоты к защитному слою 105 дополнительному сенсорному покрытию 107, датчику 103 и привариваемой стенке 101b, а также к сварочному столу, который удерживает вышеупомянутые компоненты на месте. Кроме того, существуют различные типы сварочных установок для пластмассы, которые могут использоваться для высокочастотной сварки, такие как брезентовые машины, вязальные машины и автоматизированные машины. Настройки вышеупомянутых машин могут регулироваться для обеспечения согласования их напряженности поля с привариваемым материалом.

На этапе 609 другую стенку 101с или многослойную пленку приваривают с помощью высокочастотной сварки с образованием контейнера 101, так же как на этапе 607, поверх соединенных защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и стенки 101b Предпочтительно размеры стенки 101с совпадают с размерами стенки 101b, поэтому их периферические края герметично припаиваются друг к другу. Между стенками 101b и 101с вводят одну или несколько трубок и приваривают их с помощью высокочастотной сварки для обеспечения их присоединения к стенке 101b и 101с, и затем данный процесс завершается. Указанные трубки являются средствами для раствора 101а, который необходимо ввести в контейнер 101 и извлечь из него. Сварка периферических краев и набора трубок может выполняться либо на отдельных этапах, либо на одном и том же этапе обработки.

Фиг.7 изображает блок-схему, которая иллюстрирует способ внедрения датчиков в контейнер с использованием способа термического ламинирования. Процессы, выполняемые на этапах 701, 703 и 705, аналогичны процессам, выполняемым на соответствующих этапах 501, 503 и 505, поэтому их описание не приводится. На этапе 707 потребитель использует стандартное устройство ламинирования, например Carver Lamination Press, производимое компанией Carver Inc. Wabash, штат Индиана, устройство MaxiLam Heat Laminator, производимое компанией K-Sun в Scottsdale, штат Аризона, или термическую тянульную машину, поставляемую компанией PSA в Benthany, штат Коннектикут, для прикрепления плавлением защитного слоя 105, дополнительного сенсорного покрытия 107 и датчика 103 к стенке 101b (фиг.2). Например, RFID метку 102 с номинальной частотой 13,5 МГц датчика 103 ламинируют к внутренней части многослойной стенки 101b контейнера 101, такой как слой ПЭ сверхнизкой плотности 5-L Labtainer™ био-обрабатывающего контейнера пленки HyQ®CX5-14, произведенной HyClon и поставляемой Aldrich. Эта пленка СХ5-14 представляет отлитую пленку толщиной 14 мил (0,35 мм), содержащую 5 слоев. Внешний слой стенки 101b содержит полиэфирный эластомер, соэкструдированный с барьерным слоем из ЭВС и слоем из полиэтилена сверхнизкой плотности. Защитный слой 105 является коричневой однослойной пленкой толщиной 4 мил (0,35 мм) из полиэтилена сверхнизкой плотности (пленка HyQ®BM1, произведенная HyClon и поставляемая Aldrich).

Процесс фактического ламинирования или встраивания выполняют путем ламинирования защитного слоя 105, дополнительного сенсорного покрытия 107 и стенки 101b, при этом RFID датчик 103 зажимают между пленкой 101b стенки контейнера и защитной пленкой 105 в типичном прессе для ламинирования Carver. В прессе Carver используется рама, размеры которой несколько больше RFID датчика 103 для обеспечения предотвращения непосредственного давления пресса Carver на датчик 103. Указанная рама выполнена из алюминия и покрыта тефлоном, обеспечивающим легкое разъединение. Рама может иметь любую форму, но в данном примере она представляет прямоугольную раму любых размеров, например 50×70 мм, с полой внутренней частью размером 40×50 мм и толщиной 7 мм. Во время ламинирования пресс Carver поддерживает постоянную температуру 140°C. Затем многослойную структуру вместе с рамой перемещают внутрь пресса Carver при минимальном давлении и выдерживают в течение 1 мин, а затем выдерживают при приложении силы в 2000 фунтов (907,2 кг) в течение 30 сек. Затем многослойную структуру защитного слоя 105, дополнительного сенсорного покрытия 107 и стенки 101b переносят к холодному прессу.

На этапе 709 другую стенку 101с или многослойную пленку ламинируют и обрабатывают холодным прессованием с образованием контейнера 101, так же как на этапе 707, и с прикреплением поверх соединенных защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и стенки 101b. Предпочтительно размеры стенки 101с совпадают с размерами стенки 101b, поэтому их периферические края герметично припаиваются друг к другу. К стенкам 101b и 101с ламинируют по меньшей мере одну пластмассовую трубку или набор пластмассовых трубок, используя вышеупомянутое устройство ламинирования, как на этапе 707. Эти пластмассовые трубки служат в качестве входов для введения раствора 101а в контейнер 101 и выходов для выведения раствора 101а из контейнера 101. Фиг.11 изображает пример трех ламинированных RFID датчиков и одного RFID датчика без ламинирования. Три RFID датчика 1111, 1113 и 1115 аналогичны датчику 103, поэтому их описание не приводится. RFID датчики 1111, 1113 и 1115 ламинированы к стенке 101b, выполненной из полипропилена контейнера 101 RFID датчик 1117 не ламинирован в контейнер 101.

Фиг.8 изображает блок-схему, которая иллюстрирует способ внедрения датчиков в контейнер с использованием способа сварки нагретой пластиной. Процессы, выполняемые на этапах 801, 803 и 805, аналогичны процессам, выполняемым на соответствующих этапах 501, 503 и 505, поэтому их описание не приводится. На этапе 807 потребитель использует стандартное устройство для сварки нагретой пластиной, которое содержит нагретую пластину, обеспечивающую присоединение соединяемых поверхностей защитного слоя 105, дополнительного сенсорного покрытия 107 и датчика 103 к стенке 101b путем плавления (фиг.2). Детали защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и стенки 101b наполовину вводят в контакт с нагретой до точной температуры пластиной в течение заданного периода времени, например, от 5 сек до 1 часа в зависимости от толщины материала защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и стенки 101b. После расплавления пластмассовых поверхностей контакта защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и стенки 101b эти детали сближают с обеспечением образования молекулярного, постоянного и зачастую герметичного спая. Прочность соединения необходимой формы, полученного путем сварки при точном регулировании процесса, часто равна прочности любой другой части детали или превышает ее.

На этапе 809 другую стенку 101с или многослойную пленку приваривают нагретой пластиной с образованием контейнера 101, так же как на этапе 807, к комбинированному защитному слою 105, дополнительному сенсорному покрытию 107, датчику 103 и стенке 101b. Предпочтительно размеры стенки 101с совпадают с размерами стенки 101b, поэтому их периферические края герметично припаиваются друг к другу. Между стенками 101b и 101с вводят по меньшей мере одну пластмассовую трубку или набор пластмассовых трубок и приваривают их с помощью нагретой пластины к стенкам 101b и 101с, как на этапе 807, и затем данный процесс завершается. Эти пластмассовые трубки служат в качестве входов для введения раствора 101а в контейнер 101 и выходов для выведения раствора 101а из контейнера 101.

Фиг.9 изображает блок-схему, которая иллюстрирует способ внедрения датчиков в контейнер с использованием формования под давлением/декорирования при формовании. Процессы, выполняемые на этапах 901, 903 и 905, аналогичны процессам, выполняемым на соответствующих этапах 501, 503 и 505, поэтому их описание не приводится. Однако на этапе 903 защитный слой 105, дополнительное сенсорное покрытие 107 и датчик 103 не просто складывают, а укладывают в стандартную форму. На этапе 905 потребитель использует стандартный промышленный способ формования под давлением для обеспечения соединения защитного слоя 105 с дополнительным сенсорным покрытием 107 и стенкой 101b. Обычно формование под давлением является промышленным способом для изготовления деталей из термопластмасс. Материалы стенки 101b вводят под высоким давлением в форму, которая является обратной для требуемой формы. Указанную форму обычно выполняет изготовитель форм или инструментов из металла, как правило, из стали или алюминия, с прецизионной механической обработкой для получения параметров требуемой детали. После затвердевания получают блок, выполненный формованием под давлением и состоящий из защитного слоя 105, дополнительного сенсорного покрытия 107, датчика 103 и сравнительно толстой стенки 101b.

На этапе 907 другую стенку 101с и набор трубок, которые работают как вход и выход для раствора 101а, как изложено выше, помещают над защитным слоем 105, дополнительным сенсорным покрытием 107, датчиком 103 и стенкой 101b и воздействуют теплом для прикрепления плавлением набора трубок и стенки 101с к стенке 101b с образованием контейнера 101. Предпочтительно стенка 101с прикрепляется плавлением к периферическим краям стенки 101b для обеспечения герметичного соединения с образованием контейнера 101 или биоконтейнера 101, затем данный процесс завершается. В другом варианте выполнения изобретения для прикрепления плавлением набора трубок к защитному слою 105, дополнительному сенсорному покрытию 107, датчику 103 и стенке 101b вместо нагрева за счет теплопроводности может использоваться стандартный способ индукционного нагрева, известный специалистам в данной области техники. Данный процесс, проиллюстрированный на фиг.9, полезен при изготовлении трехмерных био-обрабатывающих контейнеров с относительно толстыми стенками.

В других вариантах выполнения для создания контейнера с внедренным датчиком используют различные вариации способов, проиллюстрированных на фиг.5-9. На разных этапах процесса изготовления контейнера можно использовать более одного способа сварки и соединения материалов. Например, в еще одном варианте способа создания контейнера с внедренными датчиками присоединение датчика к контейнеру производят путем термосваривания, в то время как сваривание материала контейнера и трубок производят путем ВЧ сварки. Кроме того, могут использоваться различные вариации этапов процессов обработки контейнера, проиллюстрированных на фиг.5-9. Например, в еще одном варианте способа для изготовления контейнера с внедренными датчиками сначала можно использовать преимущественно непрерывные соединительные полотна, а в конце этапов обработки разрезать их для отделения полученного таким образом контейнера.

Фиг.10а изображает силиконовые трубки 1000 изменяющегося диаметра, которые создают перепад давлений при прохождении через них текучей среды Фиг.10b изображает покомпонентный вид силиконовых трубок, показанных на фиг.10a, объединенных с RFID датчиками 1001, 1003 давления RFID датчики 1001, 1003 давления выполняют ту же роль, что и вышеупомянутый RFID датчик 103, поэтому их описание не приводится. Однако RFID датчики 1001, 1003 давления передают информацию о давлении сетевому анализатору 108 сопротивления (фиг.1), расположенному вблизи них. Например, пусть Ра обозначает уровень давления в 10 фунт/кв. дюйм (0,7 кг/см2), а Pb обозначает уровень давления в 8 фунт/кв. дюйм (0,56 кг/см2), тогда Pa-Pb=10-8=2 фунт/кв. дюйм (0,14 кг/см2) - изменение давления. Исходя из классического принципа Бернулли и используя RFID датчики 1001, 1003 давления, можно вычислить массовый расход жидкости, проходящей через трубки 1000.

Текучая среда, проходящая через плавно изменяющуюся конструкцию силиконовых трубок 1000, испытывает изменения скорости и давления. Эти изменения можно использовать для измерения расхода текучей среды. До тех пор пока скорость текучей среды является достаточно дозвуковой (V<числа Маха = 0,3), для данного потока справедливо уравнение Бернулли для несжимаемой жидкости, и, применяя это уравнение к линии потока текучей среды, перемещающейся вниз по оси горизонтальной трубки, получаем следующие уравнения, где

а - первая точка на оси трубки,

b - вторая точка на оси трубки,

Р - статическое давление в Н/м2,

ρ - плотность в кг/м3,

V - скорость в м/с,

g - ускорение свободного падения в м/с2,

h - высота в м

Из условия неразрывности следует, что в вышеприведенном уравнении скорость Vb в самой узкой части может быть заменена для получения уравнения

Решение этого уравнения для скорости Va выше по потоку и умножение на площадь сечения Аа дает объемный расход Q,

В идеальном случае вязкие текучие среды удовлетворяют условиям вышеприведенного уравнения. Небольшое количество энергии, преобразуемой в тепло в вязких приграничных слоях, вызывает понижение до некоторой степени фактической скорости реальных текучих сред. Как правило, для расчета вязкости текучей среды вводят коэффициент С расхода

Значение коэффициента С расхода зависит от числа Рейнольдса для потока и обычно лежит в диапазоне от 0,90 до 0,98 для плавно сужающихся трубок Вентури.

Массовый расход может быть определен умножением объемного расхода Q на плотность жидкости,

Пусть, например, диаметр Da силиконовой трубки 1001 выше по потоку и диаметр Db ниже по потоку составляют соответственно 20 см и 4 см. Плотность потока жидкости в данной трубке равна 1 кг/м3. Кроме того, диаметр участка силиконовой трубки 1000, расположенного выше по потоку, или Da, равен 20 см, диаметр шейки силиконовой трубки 1000, или Db, равен 4 см, плотность жидкости ρ=1 кг/м3. коэффициент расхода С=0,98, а скорость А или V составляет 2,35 м/с. Pa обозначает степень давления в 10 psi (0,7 кг/см2), а Pb обозначает степень давления в 8 psi (0,56 кг/см2). Таким образом, Pa-Pb=10-8=2 psi (0,14 кг/см2) - изменение давления. Из уравнений 4, 5, исходя из классического принципа Бернулли и используя RFID датчики 1001, 1003 давления, вычисляются объемный расход и массовый расход жидкости, проходящей через силиконовые трубки 1000, которые составляют соответственно 0,07 м/с и 0,07 кг/с.

Фиг.12 иллюстрирует пример измерения значения проводимости, полученного от датчика. RFID датчик 103 показан прикрепленным к поверхности 1201, которая содержит испытательную камеру для текучей среды и удерживается правой стойкой 1205. Левая стойка 1203 удерживает приемную антенну, обеспечивающую прием сигнала от RFID датчика. Для введения воды или раствора в испытательную камеру и выведения из нее используются две трубки 1207 и 1209. Приемная антенна присоединена к анализатору 107а сопротивления или измерительному устройству 111 (фиг.1).

Фиг.13 изображает графическую зависимость комплексного сопротивления от времени для RFID датчика 103, показанного на фиг 12. Этот график показывает зависимость воспроизводимости динамического отклика и величины реагирования многослойного RFID датчика 103 в проточной ячейке от повторяемого внешнего воздействия на образцы воды с различной проводимостью. Пять различных образцов воды обладают степенью проводимости 0,49, 7,78, 14,34; 20,28, 44,06 мСм/см и обозначены соответственно номерами 1-5. Отклик датчика (примером является отклик Zp на фиг.12) хорошо воспроизводился между повторными внешними воздействиями. Фиг.14 изображает графическое представление отклика RFID датчика, показанного на фиг.12, при измерении комплексного импеданса в зависимости от времени (фиг.13). Данный чертеж также изображает калибровочную кривую как отклик проводимости, построенную исходя из откликов RFID датчика 103 на различные образцы воды с проводимостями 0,49, 7,78, 14,34; 20,28, 44,06 мСм/см. Фиг.14 изображает зависимость отклика от проводимости воды. В другом варианте выполнения для внедрения RFID датчиков используют адгезивный слой, который прикрепляет датчики к той поверхности, на которой должно быть проведено физическое, химическое или биологической измерение.

В другом варианте выполнения контейнер (одноразовый или многократно используемый) может быть микротитрационным планшетом. Отдельные лунки микротитрационного планшета, или планшет с лунками для микротитрования, содержат RFID датчики. Эти датчики внедрены в микротитрационный планшет любым из рассмотренных выше способов. Также RFID датчики могут быть расположены в отдельных лунках путем распределения. Часто особенно важным является наблюдение, выявление и распознавание возмущений параметров образцов, вызванных химическим, физическим или биологическим возмущением. К неограничивающим примерам относятся добавка реагента, растворителя, ингредиента, нагревание, перемешивание, охлаждение, воздействие электромагнитным излучением и многие другие. Эти наблюдения контролируются в реальном времени матрицей 103 RFID датчиков, расположенной в микротитрационном планшете.

Данное изобретение обеспечивает способ сборки одноразовой биообрабатывающей системы, причем потребитель может использовать данную биообрабатывающую систему для измерения параметров в растворе по отдельности, а затем выбросить ее.

Предполагается, что вышеприведенное подробное описание изобретения рассматривается скорее как иллюстративное, а не ограничивающее, и следует понимать, что объем изобретения определяется пунктами прилагаемой формулы изобретения и всеми их эквивалентами.

Реферат

Изобретение может быть использовано для исследования растворов на предмет их опасности. Предложена система (100) для измерения параметров растворов в контейнере (101). Контейнер (101) содержит раствор (101а). Защитный слой (105) нанесен поверх набора датчиков (103) и по меньшей мере одной стенки (101b) контейнера с обеспечением создания непроницаемого соединения между контейнером и указанным набором датчиков. Указанный набор датчиков выполнен с обеспечением наличия действующего электромагнитного поля, зависящего от толщины контейнера и защитного слоя. Указанный набор датчиков вместе с меткой (102) расположен вблизи анализатора (108) сопротивления и считывающего устройства (106), которые составляют измерительное устройство (111). Набор (103) выполнен с возможностью определения по меньшей мере одного параметра раствора. Метка (102) выполнена с возможностью обеспечения цифровой идентификации, связанной с набором датчиков, при этом контейнер (101) расположен вблизи считывающего устройства (106) и анализатора (108) сопротивления. Анализатор сопротивления выполнен с возможностью приема заданного диапазона частот от набора датчиков (103) исходя из измеренного комплексного сопротивления на заданном диапазоне частот. Изобретение обеспечивает возможность создания системы, предоставляющей возможность проведения простого неразрушающего анализа химического и/или биологического вещества в растворе в одноразовом биообрабатывающем устройстве, с помощью которой пользователь может безопасно получить измерения для данного вещества, а затем ликвидировать био-обрабатывающую систему. 6 н. и 18 з.п. ф-лы, 14 ил.

Формула

контейнер с раствором,

защитный слой, нанесенный поверх набора датчиков и по меньшей мере одной стенки контейнера и прикрепленный к стенке контейнера с образованием непроницаемого соединения между контейнером и указанным набором датчиков, причем указанный набор датчиков выполнен с обеспечением наличия действующего электромагнитного поля, зависящего от толщины контейнера и защитного слоя,

при этом набор датчиков вместе с меткой расположен вблизи анализатора сопротивления и считывающего устройства, которые составляют измерительное устройство,

причем каждый датчик из указанного набора выполнен с возможностью определения по меньшей мере одного параметра раствора, а

указанная метка выполнена с возможностью обеспечения цифровой идентификации, связанной с набором датчиков, причем контейнер расположен вблизи считывающего устройства и анализатора сопротивления,

при этом анализатор сопротивления выполнен с возможностью приема заданного диапазона частот от набора датчиков исходя из параметра и с возможностью расчета изменений параметра исходя из измеренного комплексного сопротивления на заданном диапазоне частот.

микротитрационный планшетный контейнер с лунками, который содержит по меньшей мере один раствор,

защитный слой, нанесенный поверх набора RFID-датчиков, каждый из которых расположен в отдельной лунке микротитрационного планшетного контейнера и которые выполнены с обеспечением наличия действующего электромагнитного поля, зависящего от толщины контейнера и защитного слоя,

причем набор датчиков, указанный вместе с меткой, расположен вблизи анализатора сопротивления и считывающего устройства, которые составляют измерительное устройство,

причем каждый датчик из указанного набора выполнен с возможностью определения по меньшей мере одного параметра раствора, а

указанная метка выполнена с возможностью обеспечения цифровой идентификации, связанной с набором датчиков, причем контейнер расположен вблизи считывающего устройства и анализатора сопротивления,

при этом анализатор сопротивления выполнен с возможностью приема заданного диапазона частот от набора датчиков исходя из параметра и с возможностью расчета изменений параметра исходя из заданного диапазона частот.

микротитрационный планшетный контейнер с лунками, который содержит по меньшей мере один раствор,

сенсорное покрытие, нанесенное поверх набора RFID-датчиков, каждый из которых расположен в отдельной лунке микротитрационного планшетного контейнера и которые выполнены с обеспечением наличия действующего электромагнитного поля, зависящего из толщины контейнера и сенсорного покрытия,

при этом набор датчиков вместе с меткой расположен вблизи анализатора сопротивления и считывающего устройства, которые составляют измерительное устройство,

причем каждый датчик из указанного набора выполнен с возможностью определения по меньшей мере одного параметра раствора, а

указанная метка выполнена с возможностью обеспечения цифровой идентификации, связанной с набором датчиков, причем контейнер расположен вблизи считывающего устройства и анализатора сопротивления,

при этом анализатор сопротивления выполнен с возможностью приема заданного диапазона частот от набора датчиков исходя из параметра и с возможностью расчета изменений параметра исходя из заданного диапазона частот.

набор датчиков, помещенный между первым слоем пленки и вторым слоем пленки, имеющими определенную толщину, и выполненный с обеспечением наличия действующего электромагнитного поля, причем первый слой выполнен поверх указанного набора датчиков во втором слое с обеспечением внедрения первого слоя и набора датчиков во второй слой,

третий слой пленки, выполненный в первом слое пленки с обеспечением образования с ним контейнера,

при этом в контейнер введен раствор, а первый слой пленки и каждый датчик из указанного набора выполнены с возможностью измерения по меньшей мере одного параметра раствора.

использование набора датчиков, который помещают между первым слоем пленки и вторым слоем пленки,

использование первого и второго слоев пленки с определенной толщиной, причем указанный набор датчиков выполняют с обеспечением наличия действующего электромагнитного поля,

формование первого слоя поверх указанного набора датчиков во второй слой с обеспечением внедрения первого слоя и набора датчиков во второй слой,

использование третьего слоя пленки, который отформовывают в первый слой пленки с обеспечением образования вместе с ним контейнера, и

введение раствора в контейнер, причем первый слой пленки и каждый датчик из указанного набора выполняют с обеспечением измерения по меньшей мере одного параметра данного раствора.

использование набора RFID-датчиков, который помещают внутри контейнера,

нанесение слоя пленки поверх указанного набора RFID-датчиков, причем указанный слой пленки размещают в контакте с раствором в контейнере, а набор датчиков выполняют с обеспечением наличия действующего электромагнитного поля,

выполнение каждого RFID-датчика из указанного набора с возможностью измерения по меньшей мере одного параметра раствора исходя из измеренного комплексного сопротивления на заданном диапазоне частот и

размещение приемной антенны вблизи указанного набора RFID-датчиков для обеспечения измерения параметров раствора и цифровой идентификации набора RFID-датчиков.

Комментарии