Катализаторы для получения литьевого полиамида, способ их получения и их применение - RU2640589C2

Код документа: RU2640589C2

Описание

Изобретение относится к новым катализаторам для получения литьевого полиамида, способу их получения и их применению.

Литьевые полиамиды являются особенно высокомолекулярными полиамидами. Для получения литьевых полиамидов лактам совместно по меньшей мере с одним катализатором и по меньшей мере одним активатором заливают в форму, а затем подвергают в этой форме анионной полимеризации. При этом находящиеся в форме исходные соединения в общем случае полимеризуются под действием тепла. В результате полимеризации образуется однородный материал, который в отличие от экструдированных полиамидов обладает более высокой кристалличностью.

Литьевые полиамиды являются термопластичными полимерами, пригодными для производства сложных деталей. В отличие от многих других термопластов литьевые полиамиды не нужно плавить, и они образуются в результате анионной полимеризации лактама в форме без избыточного давления при температуре от 120 до 160°C всего в течение нескольких минут. При этом можно использовать любые известные методы литья, например, стационарное литье, литье под давлением, ротационное литье или центробежное литье. В качестве конечного продукта получают формованные детали из высокомолекулярного кристаллического полиамида, отличающиеся небольшой массой, высокой допустимой механической нагрузкой, чрезвычайно хорошими антифрикционными свойствами, отличной стойкостью к воздействию химических продуктов, а также незначительными внутренними напряжениями, поскольку соответствующие формы заполняют без избыточного давления. Литьевые полиамиды можно пилить, сверлить, фрезеровать, шлифовать, сваривать, а также запечатывать или лакировать, причем наряду с полыми изделиями сложной формы из них производят, например, ролики для лифтов, а также полуфабрикаты, например, трубы, пруты и пластины для машиностроительной и автомобильной промышленных отраслей.

Литьевые полиамидные детали производят из низковязких расплавов лактама, катализатора и активатора посредством так называемой активированной анионной полимеризации, реализуемой в соответствии с известной технологией. При этом обычно получают две смеси в виде жидких расплавов, одна из которых содержит катализатор и лактам, а другая - активатор и лактам, расплавы смешивают друг с другом, а затем выполняют полимеризацию в литьевой форме (смотри европейскую заявку на патент ЕР-А-2447302). Недостатком катализаторов, используемых в настоящее время для получения литьевых полиамидов, является слишком высокая и недостаточно стабильная реакционная способность. Следствием этого является неудовлетворительное качество соответствующей продукции, например, низкая кристалличность, а также отсутствие надлежащей производственной рентабельности, в особенности если речь идет об изготовлении крупногабаритных литых изделий.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить новые составы, пригодные в качестве катализаторов для получения литьевых полиамидов и не обладающие недостатками уровня техники.

Неожиданно было обнаружено, что предлагаемые в изобретении составы обладают указанным выше предпочтительным комплексом свойств.

Таким образом, объектом настоящего изобретения являются составы, содержащие:

a) по меньшей мере один лактамат,

b) по меньшей мере одну соль и/или сложный эфир замещенной гетероатомами органической кислоты, а также при необходимости

c) по меньшей мере один лактам.

В предпочтительном варианте осуществления изобретения под лактаматом а) подразумевают по меньшей мере одно соединение, выбранное из группы, включающей дилактаматы щелочного металла-алюминия и лактаматы щелочных и/или щелочноземельных металлов.

В соответствии с изобретением предпочтительными являются лактаматы щелочных и/или щелочноземельных металлов, предпочтительно лактаматы натрия, калия и/или магния, которые можно использовать по отдельности или в виде смеси.

Указанные лактаматы являются коммерчески доступными продуктами, поставляемыми, например, фирмой Rhein Chemie Rheinau GmbH.

В предпочтительном варианте осуществления изобретения под сложным эфиром b) подразумевают алкиловый эфир с 1-6 атомами углерода, предпочтительно метиловый и/или этиловый эфир. При этом замещенная гетероатомами органическая кислота предпочтительно содержит от 1 до 12 атомов углерода, предпочтительно от 4 до 6 атомов углерода.

В предпочтительном варианте осуществления изобретения соль замещенной гетероатомами, предпочтительно аминогруппами органической кислоты b) содержит от 1 до 12 атомов углерода, особенно предпочтительно от 4 до 6 атомов углерода.

В особенно предпочтительном варианте осуществления изобретения под гетероатомами подразумевают атомы азота, серы или фосфора, предпочтительно азота, особенно предпочтительно аминогруппы, и/или атомы галогенов, предпочтительно хлора и/или брома.

Под солью и/или сложным эфиром замещенной гетероатомами органической кислоты b) особенно предпочтительно подразумевают аминокапронаты и/или аминолаураты, предпочтительно аминокапронаты и/или аминолаураты щелочных и/или щелочноземельных металлов, особенно предпочтительно аминокапронат натрия, аминокапронат калия и/или аминокапронат магния.

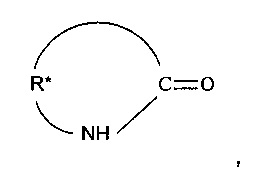

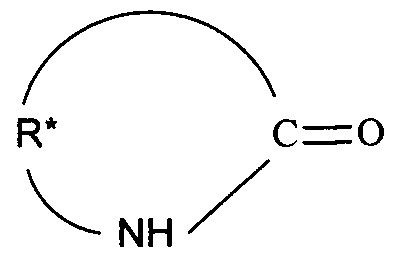

В предпочтительном варианте осуществления изобретения под лактамом с) подразумевают соединение общей формулы:

в которой R* означает алкиленовую группу с 3-13 атомами углерода.

При этом предпочтительными являются капролактам и/или лауринлактам. Указанные лактамы являются коммерчески доступными продуктами, поставляемыми, например, фирмой Lanxess Deutschland GmbH.

При этом компоненты а) и b) в предлагаемом в изобретении составе находятся в соотношении предпочтительно от 3:1 до 50:1, предпочтительно от 5:1 до 40:1, особенно предпочтительно 9:1.

Количество лактама с) в пересчете на компоненты а) и b) предпочтительно составляет от 0 до 99% масс., особенно предпочтительно от 50 до 85% масс.

Другим объектом настоящего изобретения является способ получения предлагаемого в изобретении состава, в соответствии с которым получают лактамат а), для чего по меньшей мере один лактам, который соответствует используемому в качестве компонента с) лактаму или может отличаться от него, подвергают превращению с алкоголятами щелочных или щелочноземельных металлов в присутствии по меньшей мере одной соли и/или сложного эфира замещенной гетероатомами органической кислоты b) при последующем или одновременном дистилляционном удалении образующегося спирта, а затем при необходимости добавляют другой лактам с).

В предпочтительном варианте осуществления предлагаемого в изобретении способа получают лактамат а), для чего лактам, предпочтительно капролактам, который соответствует используемому в качестве компонента c) лактаму или может отличаться от него, подвергают превращению с метанолятом натрия в присутствии аминокапроната натрия и/или аминолаурата натрия b) при последующем или одновременном дистилляционном удалении образующегося спирта, а затем при необходимости добавляют другой лактам с).

В другом предпочтительном варианте осуществления предлагаемого в изобретении способа лактамат а) получают путем превращения избыточного количества по меньшей мере одного капролактама, который соответствует используемому в качестве компонента с) лактаму, с метанолятом натрия в присутствии аминокапроната натрия и/или аминолаурата натрия b) при последующем или одновременном дистилляционном удалении образующегося спирта.

Указанные выше превращения, включая получение лактамата и дистилляцию, предпочтительно осуществляют при температурах от 80 до 130°C.

Предлагаемый в изобретении способ можно осуществлять как в периодическом, так и в непрерывном режиме. При этом соли и/или сложные эфиры органических кислот можно добавлять до, во время и/или после получения лактамата а).

Кроме того, предпочтительным является вариант осуществления способа, в соответствии с которым соли и/или сложные эфиры замещенных гетероатомами органических кислот образуются in situ. В предпочтительном варианте осуществления изобретения соли и/или сложные эфиры замещенных гетероатомами органических кислот b) образуются in situ в результате добавления к компоненту а) и при необходимости используемому компоненту с) кислот, воды и/или гидроксидов щелочных и/или щелочноземельных металлов. При этом для установления необходимых концентраций солей особенно предпочтительно добавляют соответствующие стехиометрии количества воды.

В другом варианте осуществления изобретения лактамат а) при необходимости совместно с лактамом с) плавят при температуре от 80 до 120°C, и полученный расплав предпочтительно при перемешивании совмещают по меньшей мере с одной солью и/или сложным эфиром замещенной гетероатомами органической кислоты b).

Для перемешивания можно использовать стандартное перемешивающее устройство, предпочтительно реактор с мешалкой или смеситель.

Другим объектом настоящего изобретения являются составы, которые могут быть получены описанным выше предлагаемым в изобретении способом. В отношении данного объекта изобретения справедливы все указанные выше варианты осуществления изобретения, включая соответствующие предпочтительные варианты.

Кроме того, объектом настоящего изобретения являются литьевые полиамиды, которые могут быть получены полимеризацией лактамов по меньшей мере с одним предлагаемым в изобретении составом, включающим компоненты а), b) и при необходимости с), при температуре от 80 до 180°C, предпочтительно от 120 до 160°C, в присутствии активаторов и при необходимости других дополнительных и вспомогательных веществ.

При этом литьевые полиамиды предпочтительно получают известными специалистам методами формования, предпочтительно литьем под давлением, стационарным литьем и/или ротационным литьем.

Полимеризацию лактамов предпочтительно осуществляют путем введения в расплавленный при температуре от 80 до 120°C лактам предлагаемого в изобретении состава и последующего добавления расплава лактама, содержащего по меньшей мере один активатор, а также другие дополнительные и вспомогательные вещества.

При этом полимеризацию с целью получения литьевых полиамидов предпочтительно осуществляют непосредственно в литьевой форме.

Полимеризацию предпочтительно осуществляют при исключении доступа влаги воздуха, например, под вакуумом или в инертной атмосфере.

Согласно изобретению в качестве активаторов можно использовать изоцианаты, изоцианураты, биуреты, аллофанаты, уретдионы и/или карбодиимиды в виде индивидуальных соединений или соответствующих смесей. Кроме того, согласно изобретению можно использовать активаторы, блокированные, например, лактамами, особенно предпочтительно капролактамом, фенолами, оксимами и/или эпоксидами, а также активаторы, которые содержат растворитель. В качестве растворителей пригодны N-алкилпирролидоны, предпочтительно N-метилпирролидон и N-этилпирролидон, полигликоли, предпочтительно полигликоль DME 200, дипропиленгликоль DME или тетраэтиленгликоль DME.

Изоцианатами согласно изобретению предпочтительно являются диизоцианаты, особенно предпочтительно 2,4-толуилендиизоцианат, 2,6-толуилендиизоцианат, смесь 2,4-толуилендиизоцианата с 2,6-толуилендиизоцианатом, гексаметилен-1,6-диизоцианат, циклогексан-1,4-диизоцианат, ксилилендиизоцианат, изофорондиизоцианат, 1,5-нафталиндиизоцианат, 4,4'-дифенилметандиизоцианат, 2,41-дифенилметандиизоцианат, 2,2'-дифенилметандиизоцианат, 4,41-дифенилдиметилметандиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, дициклогексилметан-4,4'-диизоцианат, дициклогексилметан-2,4'-диизоцианат, дициклогексил-метан-2,2'-диизоцианат, метилциклогександиизоцианат, тетраметилксилилдиизоцианат, 2,6-диизопропилфениленизоцианат и соответствующие смеси. Особенно предпочтительным является гексаметилен-1,6-диизоцианат. Указанные соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Bayer MaterialScience AG.

Изоциануратами согласно изобретению предпочтительно являются соединения формулы (I):

в которой R1, R2 и R3 соответственно независимо друг от друга означают группировки -(CH2)m-N=C=O или -(CH2)q-[(C6H3)(Me/Et)3(N=C=O)], причем m означает число от 1 до 12, q означает число от 0 до 6, Me означает метил и Et означает этил, и причем R1, R2 И R3 предпочтительно одинаковые.

При этом предпочтительными являются соединения формулы (II):

и соединения формулы (III):

Указанные соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Bayer MaterialScience AG.

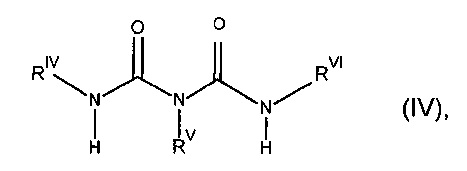

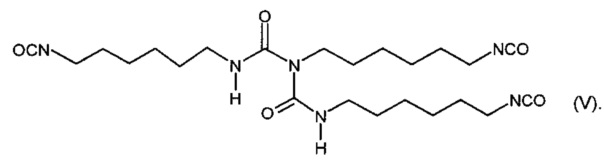

Биуретами согласно изобретению предпочтительно являются соединения формулы (IV):

в которой RIV, RV и RVI соответственно независимо друг от друга означают группировку -(CH2)p-N=C=O, причем р означает число от 1 до 12 и причем RIV, RV и RVI предпочтительно одинаковые.

В особенно предпочтительном варианте осуществления изобретения под биуретом подразумевают соединение формулы (V), то есть биурет формулы (IV), в которой RIV, RV и RVI означают -(CH2)p-N=C=O и р означает 6:

Указанные соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Bayer MaterialScience AG.

В соответствии с изобретением уретдионами являются продукты превращения по меньшей мере двух изоцианатов с образованием диоксодиазетидиновых связей:

Уретдионы можно получать известными специалистам методами, например, описанными в европейском патенте ЕР 1422223 А1.

Уретдион может являться димером, тримером, олигомером или полимером.

Пригодные уретдионы известны специалистам. Предпочтительными являются уретдионы, получаемые из алифатического или ароматического изоцианата. Остаток R в ароматических изоцианатах предпочтительно содержит от 6 до 20 атомов углерода, особенно предпочтительно 6-15 атомов углерода. Соответствующие ароматические мономерные изоцианаты могут быть выбраны, например, из группы, включающей 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол, 1,5-нафтилендиизоцианат, 4,4'-метилендифенилдиизоцианат, 1,3-бис(3-изоцианато-4-метилфенил)-2,4-диоксодиазетидин, N,N'-бис(4-метил-3-изоцианатофенил)карбамид и тетраметилксилилдиизоцианат. Предпочтительными из этих ароматических изоцианатов являются 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол и 4,4'-метиленбис(фенилдиизоцианат). Особенно предпочтительными являются 2,6-диизоцианатотолуол и 4,4'-метиленбис(фенилдиизоцианат).

Остаток R в алифатических изоцианатах предпочтительно содержит 6-20 атомов углерода, особенно предпочтительно 6-15 атомов углерода. Соответствующие алифатические мономерные изоцианаты могут быть выбраны, например, из группы, включающей изофорондиизоцианат, 1,4-цикло-гексилдиизоцианат, 1,1-метиленбис(4-изоцианатоциклогексан), 1,2-бис(4-изоцианатононил)-3-гептил-4-пентилциклогексан и гексаметилен-1,6-диизоцианат. При этом предпочтительным является использование изофорондиизоцианата или гексаметилен-1,6-диизоцианата.

Указанные соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Rhein Chemie Rheinau GmbH или фирмой Bayer MaterialScience AG.

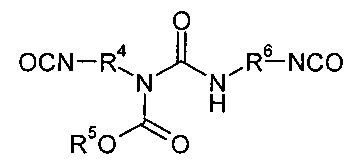

Аллофанатами согласно изобретению предпочтительно являются соединения формулы (VI):

в которой R' и Rʺ соответственно независимо друг от друга означают алкильный остаток с 1-20 атомами углерода или арильный остаток с 6-20 атомами углерода, и R'ʺ означает алкильный остаток с 1-20 атомами углерода.

Указанные соединения в общем случае можно получать путем превращения любых исходных соединений с уретановыми и/или мочевинными группами, содержащих единицы общей формулы (RʺOOC-NHR'), с моноизоцианатами общей формулы R'ʺ-NCO или диизоцианатами общей формулы OCN-A-NCO, причем Rʺ', соответственно А предпочтительно означают алкильный остаток с 1-20 атомами углерода или арильный остаток с 6-20 атомов углерода, R' и Rʺ независимо друг от друга означают алкильные остатки с 1-20 атомами углерода или арильные остатки с 6-20 атомами углерода.

Пригодными моноизоцианатами являются любые ароматические, алифатические и циклоалифатические моноизоцианаты с числом атомов углерода до двадцати, в частности, метилизоцианат, изопропилизоцианат, н-бутилизоцианат, н-гексилизоцианат, циклогексилизоцианат, стеарилизоцианат, при необходимости галогенированные фенилизоцианаты, 1-нафтилизоцианат, при необходимости хлорированный или фторированный м-толуолизоцианат, о-толуолизоцианат или п-толуолизоцианат, а также п-изопропилфенилизоцианат, 2,6-диизопропилфенилизоцианат или п-толуолсульфонилдиизоцианат.

Пригодными диизоцианатами являются любые ароматические, алифатические и циклоалифатические диизоцианаты с 6-40 атома и углерода, предпочтительно с 6-15 атомами углерода, особенно предпочтительно изофорондиизоцианат, 1,4-циклогексилдиизоцианат, 1,1-метиленбис(изоцианатогексан), 1,2-бис(4-изоцианатононил)-3-гептил-4-пентилциклогексан, гексаметилен-1,6-диизоцианат, 2,4-диизоцианатотолуол, 2,6-диизоцианатотолуол, 1,5-нафтилендиизоцианат, 4,4'-метилендифенилдиизоцианат, 1,3-бис(3-изоцианато-4-метилфенил)-2,4-диоксодиазетидин, N,N'-бис(4-метил-3-изоцианатофенил)карбамид и тетраметилксилилдиизоцианат. При этом предпочтительным является гексаметилен-1,6-диизоцианат.

Согласно изобретению особенно предпочтительными аллофанатами являются соединения формулы (VII):

причем остатки R4 и R6 в молекуле могут быть одинаковыми или разными и могут означать алкил с 1-6 атомами углерода, предпочтительно -(СН2)6-, тогда как R5 означает алкил с 1-6 атомами углерода.

Соответствующие аллофанаты и их получение описаны, например, в европейском патенте ЕР 0000194 А, который следует считать литературной ссылкой для настоящего изобретения. Эти соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Bayer MaterialScience AG.

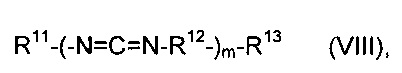

Карбодиимидами согласно изобретению предпочтительно являются соединения формулы (VIII):

в которой

m означает целое число от 1 до 500,

R12 означает алкилен с 1-18 атомами углерода, циклоалкилен с 5-18 атомами углерода, арилен и/или аралкилен с 7-18 атомами углерода,

R11 означает R12-NCO, R12-NHCONHR9, R12-NHCONR9R7 или R12-NHCOOR8 и

R13 означает -NCO, -NHCONHR9, -NHCONR9R7 или -NHCOOR8,

причем содержащиеся в R11 остатки R9 и R7 соответственно независимо друг от друга одинаковые или разные и означают алкил с 1-6 атомами углерода, циклоалкил с 6-10 атомами углерода или аралкил с 7-18 атомами углерода, тогда как R8 аналогичен остатку R11 или означает остаток сложного полиэфира, полиамидный остаток или остаток формулы -(CH2)h-O-[(CH2)k-0]g-R10, в которой h означает число от 1 до 3, k означает число от 1 до 3, g означает число от 0 до 12 и R10 означает водород или алкил с 1-4 атомами углерода.

Можно использовать также смеси карбодиимидов формулы (VIII), включая соответствующие олигомеры и/или полимеры, причем предпочтительными являются полимерные карбодиимиды.

Соединения формулы (VIII) являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Rhein Chemie Rheinau GmbH или могут быть получены известными специалистам методами, например, описанными в немецкой заявке на патент DE-A-1130594 или заявке США на патент US-A 2840589, или путем конденсации диизоцианатов с отщеплением диоксида углерода, осуществляемой при повышенных температурах, например, от 40 до 200°C, в присутствии катализаторов. В качестве катализаторов предпочтительно используют сильные основания или фосфорные соединения. Предпочтительно используют фосфоленоксиды, фосфолидины или фосфолиноксиды, а также соответствующе сульфиды. Кроме того, в качестве катализаторов можно использовать третичные амины, соединения металлов с основным характером, металлические соли карбоновых кислот и не обладающие основным характером металл-органические соединения.

Указанные выше соединения являются рыночными продуктами, которые могут быть предоставлены, например, фирмой Rhein Chemie Rheinau GmbH.

Блокированные активаторы, в частности, активаторы, предпочтительно блокированные лактамами, особенно предпочтительно капролактамом, или фенолами, оксимами и/или эпоксидами, можно получать, например, путем превращения по меньшей мере одного соединения формулы от (I) до (VIII) по меньшей мере с одним лактамом, капролактамом, фенолом, оксимом и/или эпоксидом, осуществляемого известными специалистам методами при температурах от 80 до 100°C.

В одном варианте осуществления изобретения для получения литьевых полиамидов предпочтительно используют следующие компоненты:

от 0,1 до 3% масс., предпочтительно от 0,2 до 1,5% масс. предлагаемого в изобретении состава и от 0,1 до 2% масс., предпочтительно от 0,5 до 1% масс. активатора, соответственно в пересчете на лактам.

В предпочтительном варианте осуществления изобретения литьевой полиамид может быть получен путем полимеризации лактама, предпочтительно капролактама, с предлагаемым в изобретении составом в количестве от 0,1 до 3% масс, содержащим лактамат натрия а) предпочтительно в виде раствора в капролактаме концентрацией от 18 до 20% масс., содержащего от 0,1 до 5% масс., предпочтительно от 0,5 до 4% масс, особенно предпочтительно от 1,5 до 2,5% масс. аминокапроната натрия,

и по меньшей мере с одним активатором, используемым в количестве от 0,1 до 2% масс. и выбранным из группы, включающей гексаметилен-1,6-диизоцианат, блокированный капролактамом гексаметилен-1,6-диизоцианат, биурет формулы (V) с индексом р, означающим 6, и/или уретдион на основе 2,4-диизоцианатотолуола.

В другом предпочтительном варианте осуществления изобретения используемая для получения литьевых полиамидов смесь дополнительно содержит по меньшей мере одно другое дополнительное или вспомогательное вещество, выбранное из группы, включающей наполняющие и/или упрочняющие материалы, полимеры и/или другие добавки.

Наполняющими и/или упрочняющими материалами согласно изобретению являются соответствующие органические или неорганические материалы. При этом предпочтительными являются неорганические наполнители, в частности, каолин, мел, волластонит, тальк, карбонат кальция, силикаты, диоксид титана, оксид цинка, графит, графены, стеклочастицы (например, стеклянные шарики), наношкальные наполнители (например, углеродные нанотрубочки), технический углерод, слоистые силикаты, наношкальные слоистые силикаты, наношкальный оксид алюминия (Al2O3), наношкальный диоксид титана (TiO2) и/или наношкальный диоксид кремния (SiO2).

Кроме того, предпочтительным является использование волокнистых материалов в качестве наполняющего и/или упрочняющего материала. Наполняющие и/или упрочняющие материалы как правило выбирают из группы, включающей минералы, частицы которых обладают обычными для использования в термопластах размерами, в частности, из группы, включающей каолин, мел, волластонит, тальк, углеродные волокна и стеклянные волокна, предпочтительно резаные стеклянные волокна, особенно предпочтительно стеклянные и углеродные волокна.

Особенно предпочтительным является использование одного или нескольких волокнистых материалов, выбранных из группы, включающей известные неорганические упрочняющие волокна, в частности, борные волокна, стеклянные волокна, углеродные волокна, кремниевые волокна, керамические волокна и базальтовые волокна; органические упрочняющие волокна, в частности, арамидные волокна, полиэфирные волокна, нейлоновые волокна и полиэтиленовые волокна; а также природные волокна, в частности, древесные волокна, льняные волокна, пеньковые волокна и сизалевые волокна. Особенно предпочтительным является использование стеклянных волокон, в частности, резаных стеклянных волокон, углеродных волокон, арамидных волокон, борных волокон, металлических волокон и/или волокон из титаната калия.

В частности, можно использовать также смеси указанных наполняющих и/или упрочняющих материалов. В качестве наполняющих и/или упрочняющих материалов особенно предпочтительно используют стеклянные волокна и/или стеклочастицы, в частности, стеклянные шарики.

Количество подлежащих использованию наполняющих и/или упрочняющих материалов предпочтительно составляет от 30 до 90% масс., в частности, от 30 до 80% масс., предпочтительно от 30 до 50% масс., а также предпочтительно от 50 до 90% масс.

В качестве полимеров согласно изобретению можно использовать полистирол, сополимеры стирола, в частности, сополимеры стирола с акрилонитрилом, сополимеры на основе акрилонитрила, бутадиена и стирола или сополимеры стирола с бутадиеном, полифениленоксиды, полиолефины, в частности, полиэтилен (в том числе высокотемпературные и низкотемпературные сорта полиэтилена), полипропилен, полибутен-1, политетрафторэтилен, сложные полиэфиры, в частности, полиэтилентерефталат; полиамиды, простые полиэфиры, в частности, полиэтиленгликоль, полипропиленгликоль или полиэфирсульфоны; полимеры на основе мономеров с винильными группами, в частности, поливинилхлорид, поливинилиденхлориды, полистирол, модифицированный ударопрочный полистирол, поливинилкарбазол, поливинилацетат или поливиниловый спирт, полиизобутилены, полибутадиен и/или полисульфоны. Кроме того, в качестве полимера можно использовать сополимеры, которые содержат мономерные звенья перечисленных выше полимеров.

В другом варианте осуществления изобретения подлежащий использованию полимер может содержать группы, пригодные для формирования блочных и/или привитых сополимеров с образованным из мономеров полимером. Примерами подобных групп являются эпоксидные, аминные, карбоксильные, ангидридные, оксазолиновые, карбодиимидные, уретановые, изоцианатные и лактамовые группы. Полимеры с карбодиимидными группами используют лишь в том случае, если в качестве активатора не используют карбодиимид.

Количество при необходимости содержащегося полимера предпочтительно составляет от 0 до 40% масс., предпочтительно от 0 до 20% масс., особенно предпочтительно от 0 до 10% масс.

В предпочтительном варианте исполнения предлагаемый в изобретении состав содержит другие добавки. Другие добавки предпочтительно используют в количестве от 0 до 5% масс., особенно предпочтительно от 0 до 4% масс., еще более предпочтительно от 0 до 3,5% масс. В качестве подобных добавок предпочтительно можно использовать стабилизаторы, в частности, соли меди, красители, антистатические средства, наполняющие масла, стабилизаторы, средства для повышения качества поверхности, сиккативы, вспомогательные средства для облегчения извлечения изделий из формы, антиадгезивы, антиоксиданты, светостабилизаторы, стабилизаторы поливинилхлорида, внутренние смазки, полиолы, огнезащитные средства, порообразователи, модификаторы ударной вязкости и/или добавки для формирования мелкопористых пенопластов.

Пригодными модификаторами ударной вязкости являются, в частности, полидиены, предпочтительно полибутадиены или полиизопрены с ангидридными и/или эпоксидными группами. Полидиены обладают температурой стеклования ниже 0°C, предпочтительно ниже -10°C, особенно предпочтительно ниже -20°C. Полидиен может являться продуктом сополимеризации диена с акрилатами, этиленакрилатами и/или силоксанами, осуществляемой известными методами, предпочтительно методами эмульсионной, суспензионной, растворной или газофазной полимеризации.

В другом предпочтительном варианте осуществления изобретения в качестве добавки для повышения ударной вязкости используют полиолы. Подобный полиол может быть поставлен, например, фирмой Rhein Chemie Rheinau GmbH под торговым названием Addonyl® 8073. Кроме того, для повышения низкотемпературной ударной вязкости можно использовать полиолтриамины. Пригодным продуктом данного типа является Addonyl® 8112. Полиолы предпочтительно используют в концентрации от 1 до 20% масс.

При необходимости, используемые наполняющие и/или упрочняющие материалы и другие добавки можно добавлять до подачи катализатора и/или активатора или одновременно с добавлением последних.

В другом варианте осуществления изобретения полимеризацию с целью получения литьевых полиамидов можно осуществлять пригодным методом формования, предпочтительно методом литья под давлением, стационарного литья или ротационного литьевого формования.

При этом под литьем под давлением, стационарным литьем и ротационным литьевым формованием подразумевают известные специалистам методы.

В соответствии с изобретением все приведенные выше и в последующем описании остатки, индексы, параметры и варианты, указанные в общем случае или в качестве предпочтительных можно любым образом комбинировать друг с другом.

Другим объектом настоящего изобретения является применение предлагаемого в изобретении состава в качестве катализатора для получения литьевого полиамида.

Кроме того, объектом настоящего изобретения является применение предлагаемого в изобретении состава для производства роликов, предпочтительно роликов для лифтов, а также для производства заготовок, предпочтительно резервуаров, шестерней, труб, прутов и пластин для машиностроительной и автомобильной отраслей промышленности.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения и не ограничивают его объема.

Примеры

Реагенты

Капролактам фирмы Lanxess Deutschland GmbH (сухой продукт с температура размягчения выше 69°C).

Активатор (гексаметилен-1,6-диизоцианат-биурет, 70% в N-этилпирролидоне, фирма Rhein Chemie Rheinau GmbH).

Предлагаемый в изобретении состав (катализатор А, около 18% капролактамата натрия и 2,0% аминокапроната натрия в капролактаме).

Сравнительный состав согласно уровню техники (катализатор В, около 18% капролактамата натрия в капролактаме).

Аппаратура

Для приготовления расплавов используют следующую аппаратуру:

- две нагреваемые на масляной бане трехгорлые колбы объемом 500 мл,

- две KPG-мешалки с гильзами,

- две газовые заслонки (одна с краном, другая без крана),

- один вакуумный насос с охлаждаемой ловушкой и манометром.

Для измерения температуры используют следующую аппаратуру:

- прибор для измерения температуры Testo 175-Т3 с ИК-последовательным интерфейсом,

- проволочная термопара для введения в отверждаемый образец,

- высокий химический стакан объемом 600 мл,

- нагреватель для химического стакана (металлический блок, масляная баня).

Контроль жизнеспособности

В колбу А загружают 196,8 г капролактама и 3,2 г активатора, в колбу В1/2 192 г капролактама и 8 г катализатора А, соответственно В.

Расплавы из колбы А и колбы В1/2 в течение двадцати минут обрабатывают на масляной бане при температуре от 110 до 130°C (±2°C) под вакуумом (менее 15 мбар).

После продувки азотом компоненты из колб А и колбы В соединяют в трехгорлой колбе, кратковременно перемешивают и переводят в химический стакан объемом 600 мл.

Температура формования (в химическом стакане) составляет 160°C. Время полимеризации как правило составляет от 10 до 20 минут.

Контроль помутнения выполняют в сушильном шкафу при 85°C по истечении трех часов. Контроль выполняют визуально.

Качество литьевых полиамидов (кристалличность и гомогенность) оценивают посредством растровой электронной микроскопии.

Смеси согласно уровню техники, как правило, обладают жизнеспособностью менее 300 секунд, что обусловливает неоднородность и низкую кристалличность соответствующего литьевого полиамида. Кроме того, содержащие катализатор расплавы полимеризуются уже в предварительном сборнике, забивая расположенный перед литьевой формой фильтр.

Примеры показывают, что жизнеспособность предлагаемого в изобретении катализатора составляет гораздо более 300 секунд. Кроме того, предлагаемые в изобретении составы не мутнеют.

Таким образом, предоставляется возможность изготовления из литьевого полиамида также высококачественных крупногабаритных деталей. Кроме того, возможно значительное повышение качества получаемых согласно изобретению литьевых полиамидов (кристалличности и гомогенности).

Реферат

Изобретение относится к катализатору для получения литьевых полиамидов, содержащему a) по меньшей мере один лактамат, b) по меньшей мере одну соль замещенной гетероатомами органической кислоты, выбранную из группы, включающей аминокапронаты и/или аминолаураты щелочных и/или щелочноземельных металлов, и при необходимости c) лактам или смесь нескольких лактамов. Также изобретение относится к способу получения заявленного катализатора, литьевому полиамиду и способу его получения. Технический результат заключается в повышении качества литьевых полиамидов. 4 н. и 5 з.п. ф-лы, 1 табл., 1 пр.

Формула

Комментарии