Способ получения карбоксилатов олова (ii) - RU2670199C1

Код документа: RU2670199C1

Описание

Изобретение относится к технологии получения солей олова (II) и органических кислот и может быть использовано в различных областях химической и ряда других практик, при проведении технологических и научных исследований, в аналитическом контроле и в переработке вторичного сырья металлов.

Известно получение карбоксилатов олова (II) путем непосредственного взаимодействия металла с молекулярным кислородом в присутствии жидкой фазы, содержащей карбоновую кислоту и промотор при температуре 140-180°C (Patent USA №6303808, опубл. 10/16/2001). При этом выходу на рабочий режим предшествует сначала нагрев до 60˚C с подачей воздуха или другого кислородсодержащего газа, а завершению процесса соответствует накопление определенного количества олова-продукта, замена кислородсодержащего газа на инертный и выдержка в такой атмосфере при 140-180°C определенное время.

Недостатками данного способа являются:

1. Молекулярный кислород недостаточно эффективный окислитель олова, что потребовало использование высоких температур (140-180°C), промотора и в целом очень сложного качественного и количественного состава исходной загрузки.

2. Сложный состав и конечной реакционной смеси, содержащей карбоксилаты и олова (II), и олова (IV), что затрудняет выделение целевого продукта и его последующую очистку, естественно снижая при этом выход выделенного целевого продукта и селективность по нему.

3. Сложное аппаратурное оформление, предусматривающее поддержание температурного режима на разных уровнях (60°C и 140-180°C), смену кислородсодержащего газа на инертный с сохранением на стабильном уровне температурного режима.

4. Нет четкого критерия момента завершения процесса. В частности, нет рекомендаций о количестве олова-продукта, когда нужно (и нужно ли вообще) менять кислородсодержащий газ на инертный, соотношений карбоксилатов олова (II) и олова (IV) в продуктах в этот момент и т.д.

5. Нет четких сведений и о том, что делать с сопутствующими, побочными продуктами, отработанными промоторами, стимулирующими добавками и другими компонентами конечной реакционной смеси.

Известно использование пероксида марганца как окислителя во взаимодействии марганца с карбоновыми кислотами в бисерной мельнице с образованием карбоксилатов марганца (II) как целевых продуктов (С.Д. Пожидаева, А.М. Иванов, Т.А. Маякова «Известия Юго-Западного гос. ун-та», 2012, №1(40). Часть 1, стр. 229-235). Отмечается, что процесс проводится с рядом ароматических кислот как в отсутствие, так и в присутствии стимулирующих добавок, одной из которых является молекулярный йод, во многих органический растворителях с достижением практически 100%-ных степеней превращения металла и окислителя в целевой продукт.

Недостатками данного способа являются:

1. Он не оформлен как способ получения целевого продукта с указанием четких последовательностей и диапазонов варьирования режимных характеристик каждой из них и условий проведения процесса в целом.

2. Олово и марганец - металлы во многом разные, как и разные соли (продукты превращения) олова (IV) и пероксида марганца как окислителей. Нет оснований ожидать значимых аналогий при их использовании в соответствующих окислительно-восстановительных процессах.

3. В цитируемом источнике отсутствуют сведения о переработках получаемых реакционных смесей и о возможностях использования их компонентов или композиций (например, фильтратов) в загрузках повторных процессов.

Наиболее близким к заявляемому является способ получения п-ами-нобензоата марганца (II) (патент РФ № 2414451, опубл. 20.03.2011, бюл. №8), в соответствии с которым карбоксилат марганца получают путем прямого взаимодействия металла с кислотой в присутствии окислителя – пероксида марганца в мольном соотношении с металлом в диапазоне 1:1÷1:3 при суммарной мольной загрузке металла и его пероксида с кислотой 1:(1,95÷2,0). Растворителем жидкой фазы берут бутилацетат, а стимулирующей добавкой является молекулярный йод (0,01-0,1 моль/кг) и продукт в количестве 0-0,035 моль/кг, вводимый спустя 0,5-3,5 мин после включения перемешивания в бисерной мельнице со стеклянным бисером в качестве перетирающего агента, загружаемым в массовом отношении с остальной загрузкой 1,5:1. Процесс проводят при самопроизвольно повышающейся температуре в диапазоне 20-45°С и контроле методом отбора проб и их анализа на содержание целевого продукта до достижения практически количественного выхода. Реакционную смесь после отделения стеклянного бисера охлаждают до 10-15°С, выдерживают при этой температуре 1,5-2 часа, после чего фильтруют. Продукт снимают с фильтра и направляют на очистку путем перекристаллизации.

Недостатками данного способа являются:

1. Физические свойства и степень измельченности марганца по ходу процесса существенно отличаются от значительно менее хрупкого и более пластичного олова. Это относится и к значимым различиям в эффективностях обозначенных металлов как восстановителей. Следовательно, условия окисления одного металла нельзя автоматически переносить на окисление другого металла. Тем более, когда речь идет не только о благоприятных, но и приближающихся к оптимальным значениям.

2. Сказанное по п.1 в полной мере относится и к окислителям, тем более разным по своей химической природе (пероксид и соли олова (IV), например).

3. В цитируемом способе в качестве растворителя взят бутилацетат, скорее всего, по причине весьма небольшой растворимости продукта в реакционной смеси на его основе. И даже в этом случае потребовалось охлаждение реакционной смеси до 10-15°С и выдержка перед фильтрованием в течение 1,5-2 часа. Нет оснований ожидать при переходе от марганца к олову повторения описанной выше операции. А поэтому нет никаких оснований как ориентироваться, так и отказываться от обозначенного растворителя без конкретной проверки опытным путем.

4. Цитируемый процесс умеренно экзотермичный, что в условиях выбранных загрузок и естественных теплопотерь позволяет проводить его в диапазонах температур 20-45°С без использования принудительного охлаждения. Нет никаких оснований рассчитывать, что аналогичный вариант может быть реализован при замене п-аминобензойной кислоты на любую другую, не говоря уже о том, когда изменятся и природа кислого реагента, и природа металла-восстановителя, в частности, вместо марганца будет олово.

5. В рассматриваемом способе одной из стимулирующих добавок был продукт, имеющий, как отмечалось выше, довольно значимую растворимость в реакционной смеси. Нет оснований считать это общим свойством окислительно-восстановительных процессов данного типа, в частности, при замене одного металла на другой, не говоря уже о концентрационных факторах и условиях проведения.

Задачей предлагаемого решения является подобрать также окислители для олова, загрузку реакционных смесей, диапазоны мольных соотношений компонентов в ней, а также условия проведения стимулированного йодом процесса превращения металла в целевой карбоксилат, которые бы обеспечили практически количественное расходование окислителя в целевой карбоксилат, накапливающийся в основном в виде суспендированной твердой фазы реакционной смеси и отделяемый путем простого и доступного фильтрования.

Поставленная задача достигается тем, что в качестве окислителя при получении карбоксилатов олова (II) путем взаимодействия металлического олова с окислителем в присутствии стимулирующей добавки йода в бисерной мельнице вертикального типа со стеклянным бисером в качестве перетирающего агента в органическом растворителе в отсутствие подвода внешнего тепла и(или) принудительного охлаждения реакционной смеси используют соответствующий карбоксилат олова (IV) в количестве 0,15-0,50 моль/кг и в мольном соотношении с металлом 1:(1,4÷2,0), количество металла берут 3,56-8,31% от остальной загрузки, йод дозируют в количестве 0,03÷0,05 моль/кг, в качестве дополнительной стимулирующей добавки берут кислоту в количестве 0,01÷0,05 моль/кг, массовое соотношение загрузки и стеклянного бисера 1:1, растворителем берут уайт-спирит, загрузку ведут в последовательности: стеклянный бисер, растворитель, карбоксилат олова (IV), молекулярный йод, карбоновая кислота и далее металл, процесс начинают с включения перемешивания и проводят при комнатной температуре при текущем контроле за накоплением соединений олова (II) до практически полного расходования окислителя, после чего перемешивание прекращают, суспензию продукта отделяют от перетирающего агента и избыточного металла, далее ее фильтруют, осадок на фильтре отмывают от избыточной кислоты небольшим количеством растворителя и направляют на использование, а при необходимости на дополнительную очистку путем перекристаллизации; при этом в качестве окислителя используют формиат, пропионат, бензоат, антранилат, салицилат, 5-аминосалицилат, п-аминобензоат, п-оксибензоат, п-нитробензоат, фенилантранилат, галлат, среднюю соль 3-метокси-4-оксикоричной или гидрокоричной кислоты, м-нитробензоат, ацетилсалицилат, о-хлорбензоат или стеарат олова (IV), а в качестве карбоновой кислоты предпочтительна с анионом, представленным в соли олова (IV).

Характеристика используемого сырья:

Олово белое (гранулированное, полоса) ГОСТ 860-75

Молекулярный йод ГОСТ 4159-79

Кислота:

Муравьиная ГОСТ 5848-73

Пропионовая ГОСТ 32746-2014

Бензойная ГОСТ 6413-77

Антраниловая ТУ 6-09-3821-74

Салициловая ГОСТ 624-70

5-Аминосалициловая ТУ 6-09-07-691-76

п-Аминобензойная ТУ 6-09-3395-78

п-Оксибензойная ТУ 6-09-3646-74

п-Нитробензойная ТУ 6-09-1935-77

Фенилантраниловая ТУ 6-09-3592-74

Галловая ТУ 6-09-3591-74

3-Метокси-4-оксикоричная ТУ 6-09-10-474-75

Гидрокоричная ТУ 6-09-05-39-74

м-Нитробензойная ТУ 6-09-19-73

Ацетилсалициловая ФС 42-0220-07

о-Хлорбензойная ТУ 6-09-319-75

Стеариновая ГОСТ 9419-78

Уайт-спирит ГОСТ 3134-78

Карбоксилаты олова (IV) получали описанным в работе «Влияние природы замещенных бензойных кислот на балансовые и кинетические закономерности взаимодействия с оксидом олова (IV) в бисерной мельнице при комнатной температуре» / С.Д. Пожидаева, Л.С. Агеева, А.М. Иванов. - Известия Юго-Западного гос. ун-та. Сер. Техника и технологии. – 2017, Т.7, №3, С. 166-173 методом.

Проведение процесса заявляемым способом следующее. В бисерную мельницу вертикального типа со стеклянным корпусом, высокооборотной механической мешалкой лопастного типа и перетирающим агентом загружают расчетные количества стеклянного бисера как перетирающего агента, уайт-спирита в качестве растворителя объемной фазы, карбоксилата олова (IV) как окислителя, отвечающую аниону окислителя карбоновую кислоту и молекулярный йод в качестве стимулирующих добавок и металл, включают механическое перемешивание, и этот момент принимают за начало процесса. Процесс проводят при комнатной температуре при текущем контроле за накоплением соединений олова (II) до практически полного расходования соли олова (IV) как реагента в недостатке. После этого перемешивание прекращают, отделяют перетирающий агент и непрореагировавший металл от суспензии продукта, последнюю фильтруют, осадок на фильтре отмывают от избыточной кислоты небольшим количеством растворителя, снимают с фильтра и сушат на воздухе или же оправляют на дополнительную очистку путем перекристаллизации. А фильтрат и промывной растворитель анализируют и возвращают на загрузку повторного процесса.

Пример №1

В бисерную мельницу вертикального типа со стеклянным корпусом в виде цилиндра с плоским дном объемом 318 мл, диаметром входного отверстия 53 мм, с высокооборотной (3000 об/мин) мешалкой с лопастью из устойчивого к механическому износу пластика с размерами 50×25×2,4 мм вводят 100 г стеклянного бисера в качестве перетирающего агента, 83,05 г уайт-спирита, 15,07 г бензоата олова (IV), 0,61 г бензойной кислоты, 1,27 г молекулярного йода и 5,94 г металлического гранулированного олова. Корпус бисерной мельницы с загрузкой помещают в гнездо каркасной рамы, соединяют с крышкой с сальниковой коробкой для вала мешалки, самой мешалкой, гнездами для установки пробоотборника, датчика температуры и дозагрузок в дробном варианте по ходу процесса. Проверяют качество сборки путем прокручивания вала мешалки вручную, запускают механическое перемешивание и этот момент принимают за начало процесса. Текущий контроль ведут методом отбора проб реакционной смеси и определения в них соединений олова (II). Полученные данные (температура 20±1°С) приведены в табл. 1.

Таблица 1

Учитывая, что расчетное содержание

Sn + Sn(ОСОС6Н5)4→ 2Sn(ОСОС6Н5)2.

Суспензию продукта после отделения перетирающего агента и металла фильтруют, осадок на фильтре промывают промывным растворителем, хорошо отжимают, снимают с фильтра, далее сушат до постоянного веса и измельчают. Получают 17,34 г соли олова (II). Следовательно, выход выделенного целевого продукта составил 96, 1%.

Фильтрат и промывной растворитель объемной фазы объединяют, анализируют на содержание бензойной кислоты и соединений йода, после чего направляют на загрузку повторного процесса.

Примеры №2-13

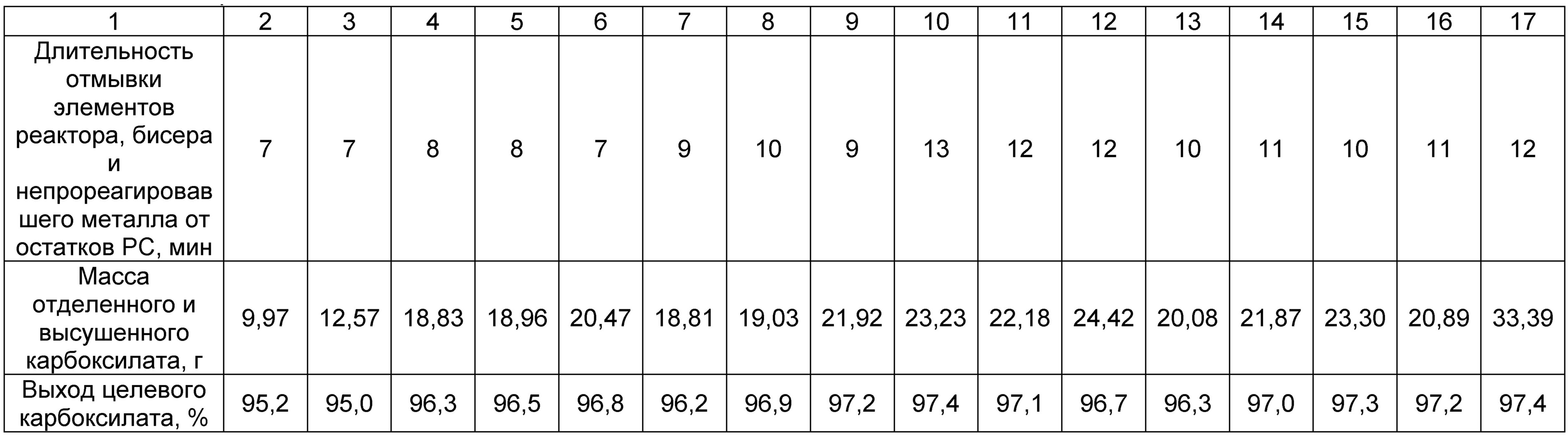

Реактор, перетирающий агент и его загрузка, мольные загрузки реагентов и стимулирующих добавок, последовательность операций при загрузке, проведении процесса, текущем контроле за его ходом, разделении реакционной смеси и выделении продукта аналогичны описанным в примере 1. Отличаются природой соли олова (IV) как окислителя. Указанные различия и другие характеристики процесса сведены в таблицу 2 (РС - реакционная смесь).

Таблица 2

Продолжение таблицы 2

Примеры №18-27

Реактор, масса загрузки, перетирающий агент и его загрузка, природа реагентов и стимулирующих добавок, последовательность операций при загрузке, проведении процесса, контроле за его ходом протекания, определении момента завершения, отделении перетирающего агента и непрореагировавшего металла, уменьшении потерь за счет промывки растворителем жидкой фазы реактора и отделенных бисера и металла, выделения продукта и работы с ним аналогичны приведенным в примере 1. Отличаются концентрационным варьированием реагентов и добавок, а также иной природой кислоты в отношении аниона соли Sn (IV). Указанные различия и другие характеристики процесса сведены в таблицу 3.

Таблица 3

Продолжение таблицы 3

Положительный эффект предлагаемого решения состоит:

1. Предлагаемый способ проводят при комнатной и близкой к ней температурах в отсутствие как принудительного подвода внешнего тепла, так и охлаждения с приемлемой для технологического процесса скоростью, практически количественным расходованием окислителя и с высокой селективностью по целевому продукту.

2. Весь израсходованный металл и вся масса загруженного окислителя входят в массу получаемого карбоксилата олова (II). К никаким сопутствующим и побочным процессам и продуктам эти реагенты не приводят.

3. Отделяемые при разделении реакционных смесей и выделении продукта непрореагировавший металл, жидкая фаза, промывной растворитель возвращаются без какой-либо дополнительной очистки и концентрирования на загрузку повторных процессов, что улучшает экологическую характеристику предлагаемого решения и уменьшает материальные затраты в этом плане.

4. В предлагаемом решении довольно большой выбор кислот для получения окислителя и целевого карбоксилата; никаких серьёзных ограничений в этом плане на данный момент времени не выявлено.

5. Аппаратурное оформление предлагаемого способа простое. В нем отсутствует котлонадзорное оборудование и средства для подвода внешнего тепла и(или) принудительного охлаждения.

Реферат

Изобретение относится к простому способу получения карбоксилатов олова (II) путем взаимодействия металла с окислителем в присутствии стимулирующей добавки йода в бисерной мельнице вертикального типа в уайт-спирите со стеклянным бисером в качестве перетирающего агента в массовом соотношении с загрузкой (без металла) 1:1. При этом в качестве окислителя используют соответствующий карбоксилат олова (IV) в количестве 0,15-0,50 моль/кг в мольном соотношении с оловом 1:(1,4÷2,0), составляющем 3,56-8,31% от массы остальной загрузки. Йод дозируют в количестве 0,03÷0,05 моль/кг. В качестве дополнительной стимулирующей добавки используют преимущественно кислоту с анионом карбоксилата олова (IV) в количестве 0,01÷0,05 моль/кг. Загрузку ведут в последовательности: стеклянный бисер, растворитель, молекулярный йод, карбоновая кислота, затем металл. Процесс начинают с включения перемешивания и проводят при комнатной температуре в отсутствие подвода внешнего тепла и(или) принудительного охлаждения реакционной смеси при текущем контроле за накоплением соединений олова (II) до практически полного расходования окислителя. По достижении этого момента процесс прекращают, суспензию продукта отделяют от перетирающего агента и избыточного металла, далее ее фильтруют, осадок на фильтре отмывают от избыточной кислоты небольшим количеством растворителя, хорошо отжимают, снимают с фильтра и сушат или направляют на дополнительную очистку путем перекристаллизации. При этом в качестве окислителя используют следующие карбоксилаты олова (IV): формиат, пропионат, бензоат, антранилат, салицилат, 5-аминосалицилат, п-аминобензоат, п-оксибензоат, п-нитробензоат, фенилантранилат, галлат, среднюю соль 3-метокси-4-оксикоричной или гидрокоричной кислоты, м-нитробензоат, ацетилсалицилат, о-хлорбензоат, или стеарат. 2 з.п. ф-лы, 3 табл., 27 пр.

Комментарии