Колонна с жидкостными распределителями и массообменными тарелками из уголковых профилей - RU2670891C9

Код документа: RU2670891C9

Чертежи

Описание

Изобретение относится к колонне, в частности, для массо- и/или энергообмена между жидкостной фазой, а также направленной в противотоке к ней газообразной фазой.

Подобные колонны имеют проходящую вдоль продольной оси окружную (боковую) стенку, который окружает внутреннее пространство колонны, а также по меньшей мере одну массообменную тарелку, которая расположена в проходящем поперек продольной оси поперечном сечении колонны во внутреннем пространстве колонны. Кроме того, такая колонна имеет по меньшей мере один жидкостный распределитель, который предназначен для того, чтобы загружать жидкостной фазой по меньшей мере одну массообменную тарелку для обеспечения возможности массо- и/или энергообмена с газообразной фазой, направляемой в противотоке по меньшей мере через одну массообменную тарелку.

Колонны указанного вначале типа применяются, например, в качестве промывных масляноабсорбционных колонн (так называемых колонн первичной ректификации), а также как водоохладительные колонны (так называемые закалочные колонны), но также как колонны для атмосферной и вакуумной перегонки при переработке сырой нефти. Вследствие образования конденсатов с длинноцепочечными углеводородами, недостатком таких колонн является сильное загрязнение, которое оказывает негативное влияние на используемые массообменные тарелки и, соответственно, массообменные элементы.

Наибольшей проблемой, связанной с указанными масляноабсорбционными колоннами, является загрязнение отдельных массообменных тарелок вследствие образования полимеров (так называемого образования накипи = “fouling”). При этом образование полимеров основывается по существу на двух механизмах.

Во-первых, сконденсированные компоненты содержат мономеры (представляющие собой, например, ненасыщенные углеводороды, такие как нафтены, индены или стиролы). Эти мономеры при определенных условиях могут образовывать полимеры. Такими условиями были бы стимулирующий полимеризацию температурный диапазон, появление мономеров в достаточно высокой концентрации, длительное время пребывания на встроенных элементах и присутствие ржавчины. Эти факторы влияния называются «факторами накипи». Оптимальным подходом могло бы быть предотвращение возникновения всех четырех условий.

Во-вторых, по пути через бензиновую секцию вниз испаряется бóльшая часть жидких углеводородов, которые вводятся в бензиновую секцию в качестве первой промывочной жидкости. Это приводит к тому, что на нижнем конце бензиновой секции присутствует самое малое количество жидкости, и тем самым достигается наибольшее время пребывания жидкости на массообменных тарелках и, соответственно, массообменных элементах. В дополнение, при увеличении обратного потока усиливается испарение длинноцепочечных углеводородов и тем самым повышается температура газообразного головного продукта.

Исходя из вышеизложенного в основу настоящего изобретения тем самым положена задача создания не предрасположенной к загрязнению колонны указанного в начале типа, в частности, без необходимости мириться со слишком большим ущербом в отношении эффективности обменных процессов и производительности.

Эта задача решается с помощью колонны с признаками пункта 1 патентной формулы.

Соответственно этому предусматривается, что массообменная тарелка имеет множество проходящих параллельно и на расстоянии друг от друга сливных элемента, в частности, в форме уголковых профилей, которые в каждом случае простираются вдоль указанного поперечного сечения колонны, причем сливные элементы в каждом случае имеют первую и вторую проходящие вдоль поперечного сечения колонны (в частности, плоские) сливные поверхности, причем обе сливных поверхности ориентированы под углом друг к другу вдоль продольной оси боковой стенки колонны по направлению к жидкостному распределителю и сопрягаются друг с другом с образованием ребра, проходящего вдоль указанного поперечного сечения колонны, причем жидкостный распределитель предназначен для того, чтобы определенным образом подавать жидкостную фазу на ребра массообменных элементов так, что подводимая на данный сливной элемент жидкостная фаза стекает по обе стороны ребра через сливные поверхности соответствующего сливного элемента. Ребра сливных элементов также могут быть выполнены скругленными. Сливные элементы предпочтительно имеют четко выраженное ребро.

Кроме того, жидкостный распределитель согласно изобретению имеет множество выпускных отверстий, через которые жидкостная фаза может подаваться на ребра сливных элементов, причем выпускные отверстия в каждом случае размещены выше по вертикали над ребром сопряженного с ними сливного элемента. Кроме того, жидкостный распределитель имеет каналы окончательного распределения, которые в каждом случае являются протяженными вдоль указанного поперечного сечения колонны, а также поперек сливных элементов. Кроме того, каналы окончательного распределения в каждом случае имеют протяженное вдоль поперечного сечения колонны днище и две отходящих от него боковых стенки, причем указанные боковые стенки в каждом случае имеют верхний край, причем выпускные отверстия выполнены, в частности, в форме прямоугольных выемок на обоих верхних краях.

При сливных элементах в форме уголковых профилей (в частности, с равными полками), они имеют две полки, которые ориентированы вдоль продольной оси по направлению к жидкостному распределителю под углом, в частности, под прямым углом, друг относительно друга, и сопрягаются друг с другом с образованием ребра, проходящего вдоль поперечного сечения колонны. Тогда сливные поверхности данных сливных элементов и, соответственно, уголковых профилей, образованы повернутыми кверху (то есть, обращенными к жидкостному распределителю) верхними сторонами полок.

Полки и, соответственно, сливные поверхности предпочтительно составляют угол в диапазоне от 80° до 100°, в частности, угол в 90°. Ширина сливных поверхностей перпендикулярно направлению их продольной протяженности предпочтительно составляет от 40 мм до 150 мм, предпочтительно 100 мм.

Вышеуказанная продольная ось колонны, соответственно, боковой колонны предпочтительно простирается – относительно размещенной согласно назначению и готовой к эксплуатации колонны – вдоль вертикального направления. Боковая стенка колонны, по меньшей мере на отдельных участках, выполнена цилиндрическим, причем продольная ось колонны в этом случае совпадает с осью цилиндра боковой стенки.

Соответствующая изобретению массообменная тарелка благоприятным образом обеспечивает создание множества завес из жидкостной фазы, а именно, из стекающей со сливных поверхностей жидкостных фаз, а также, по обстоятельствам, дополнительно формирование двухфазного слоя на сливных поверхностях, что содействует повышенной эффективности. В этом отношении экспериментально было показано, что соответствующие изобретению массообменные тарелки, которые также называются каскадными тарелками, сравнимы с двухпоточными тарелками. При этом речь идет о сетчатых тарелках без сливной трубы с относительно большими сквозными отверстиями, в частности, с диаметром в диапазоне от 20 мм до 40 мм, в которых газообразная фаза и жидкостная фаза протекают через сквозные отверстия в режиме противотока.

Кроме того, в испытаниях было показано, что вышеуказанные каскадные тарелки в отношении производительности и коэффициента полезного действия превосходят однопоточные размещенные друг за другом перегородки (отражатели). В отношении размещенных друг за другом перегородок речь идет об одно- и многопоточных наклонных или горизонтальных тарелках колонны, которые, в частности, выполнены сплошными, то есть, не имеющими сквозных отверстий, и которые занимают только часть поперечного сечения колонны, причем размещенные одна над другой тарелки колонны сдвинуты друг относительно друга таким образом, что стекающая с тарелки колонны фаза попадает на расположенную под ней тарелку колонны. Например, тарелки колонны такого типа могут быть попеременно размещены на противолежащих сторонах колонны так, что жидкостная фаза на своем пути вниз протекает в колонне взад и вперед.

Благодаря своей конструкции соответствующие изобретению массообменные тарелки преимущественно не подвержены засорению, так как, к примеру, не имеются никакие отверстия с малой площадью, которые могут быстро зарастать. Коэффициент полезного действия является относительно высоким, а именно, по результатам испытаний почти вдвое более высоким, чем у одно- и многопоточных размещенных друг за другом перегородок. Кроме того, их производительность превышает таковую размещенных друг за другом перегородок. Равным образом, соответствующие изобретению массообменные тарелки благодаря угловатым сливным элементам имеют сравнительно высокую конструктивную прочность, причем, тем не менее, предпочтительно используются опорные балки (смотри ниже).

Сливные элементы, соответственно, их сливные поверхности (или вышеуказанные полки) предпочтительно выполнены протяженными в длину, то есть, они имеют бóльшую длину вдоль направления своей продольной протяженности, нежели поперек этого направления, и предпочтительно простираются по всему поперечному сечению колонны, то есть, от одной области внутренней стороны боковой стенки до противолежащей области внутренней стороны боковой стенки колонны. При этом сливные элементы могут быть собраны из нескольких сегментов, которые в каждом случае сами по себе выполнены как один сливной элемент и размещены друг за другом вдоль направления продольной протяженности. Имеющийся между двумя такими сегментами зазор (который прерывает сливные поверхности собранного сливного элемента) может быть перекрыт колпачковым элементом, который прилегает к обоим участкам сливной поверхности данного сегмента таким образом, что в целом получается кажущийся единым сливной элемент, который, в частности, является протяженным по существу по всему поперечному сечению колонны от одной области внутренней стороны боковой стенки колонны до противолежащей области внутренней стороны боковой стенки колонны.

Массообменные тарелки предпочтительно перекрывают все поперечное сечение колонны, причем проложенные параллельно друг другу сливные элементы предпочтительно размещены на равных расстояниях друг от друга по направлению поперек их продольной протяженности таким образом, что каждые два соседних сливных элемента образуют удлиненное сквозное отверстие или проем в массообменной тарелке, сквозь которое газообразная фаза может подниматься вдоль продольной оси корпуса колонны.

Кроме того, массообменная тарелка предпочтительно имеет опорное кольцо, с помощью которого массообменная тарелка закрепляется, в частности, на боковой стенке, причем опорное кольцо преимущественно пролегает на внутренней стороне боковой стенки колонны вдоль всего вышеуказанного поперечного сечения колонны. При этом сливные элементы в каждом случае первым и противоположным вторым концевым участком предпочтительно опираются на опорное кольцо. При этом один из концевых участков уложен на опорное кольцо через неподвижный подшипник, тогда как другой концевой участок опирается через подшипник скольжения. Если сливной элемент состоит из нескольких сегментов, то предпочтительно на каждый сегмент предусматривается один неподвижный подшипник, другие опоры данного сегмента предпочтительно представляют собой подшипники скольжения.

Кроме того, массообменные элементы могут поддерживаться одной, двумя или многочисленными пролегающими параллельно друг другу, протяженными вдоль вышеуказанного поперечного сечения колонны опорами (в частности, фасонными балками), которые проходят поперек сливных элементов, и на которые опираются сливные элементы и, соответственно, их компоненты (смотри выше). При этом подобные балки своими противолежащими относительно друг друга концевыми участками в каждом случае предпочтительно прихвачены под опорным кольцом, и при этом в каждом случае соединены с корпусом на одной стороне через размещенный под опорным кольцом подшипник скольжения, и на другой стороне через расположенный под опорным кольцом неподвижный подшипник.

Колонна предпочтительно имеет множество такого рода массообменных тарелок, которые размещены друг над другом вдоль продольной оси боковой стенки колонны, причем массообменные тарелки предпочтительно пролегают параллельно друг другу. Сливные элементы двух соседних массообменных тарелок предпочтительно расположены смещенными относительно друг друга таким образом, что жидкостная фаза, которая стекает со сливных поверхностей верхнего сливного элемента, попадает на сливные поверхности расположенного под ним смещенным нижнего сливного элемента.

Как уже было изложено, по меньшей мере один жидкостный распределитель особенно предпочтительно имеет многочисленные выпускные отверстия, через которые жидкостная фаза может подаваться на ребра сливных элементов, соответственно, уголковых профилей. Для этого выпускные отверстия в каждом случае предпочтительно размещены по вертикали вдоль продольной оси боковой стенки колонны над ребром соответственного сливного элемента, соответственно, уголкового профиля.

Благодаря этому преимущественным образом обеспечивается то, что все количество жидкости целиком имеется в распоряжении уже на самой верхней массообменной тарелке, в отличие от распылительных сопел, при которых, как правило, от 30% до 50% жидкости попадают в зазоры и, соответственно, сквозные отверстия между сливными элементами, и оказываются эффективными лишь на более глубоких массообменных тарелках. Таким образом, жидкостный распределитель предпочтительно предназначен для того, чтобы жидкостная фаза полностью подавалась на сливные элементы, в частности, на их ребра. Кроме того, при распылении жидкости (мелкими каплями) становится неблагоприятно повышенным унос жидкости через верх данной колонны.

Как уже было разъяснено, по меньшей мере один жидкостный распределитель особенно предпочтительно имеет многочисленные протяженные в длину каналы окончательного распределения, которые в каждом случае простираются вдоль вышеуказанного поперечного сечения колонны, а также поперек сливных элементов и, соответственно, данного направления их продольной протяженности по существу по всему поперечному сечению колонны.

Вышеуказанные каналы окончательного распределения в каждом случае предпочтительно имеют протяженное вдоль поперечного сечения колонны днище и две отходящих от него боковых стенки, расположенных напротив друг друга, причем указанные боковые стенки в каждом случае имеют верхний край, и причем выпускные отверстия выполнены, в частности, в форме прямоугольных выемок на обоих верхних краях. Кроме того, каналы окончательного распределения с каждой из торцевых сторон ограничены дополнительной боковой стенкой. При этом вышеуказанные выемки или вырезы на краях боковых стенок в каждом случае имеют, в частности, нижнюю кромку, через которую жидкостная фаза вытекает из данного канала окончательного распределения на расположенное под ним ребро сливного элемента, причем каждая нижняя кромка отстоит от данного днища обсуждаемого канала окончательного распределения на такое расстояние вдоль продольной оси колонны, что данный канал окончательного распределения теоретически может собирать загрязнения вплоть до вышеуказанных нижних кромок выпускного отверстия, причем тогда данный канал окончательного распределения все еще может четко подавать распределяемую жидкостную фазу через выпускные отверстия, соответственно, выемки на сопряженную с ним массообменную тарелку.

Кроме того, жидкостный распределитель предпочтительно имеет по меньшей мере два параллельных между собой, размещенных выше по продольной оси боковой стенки колонны над каналами окончательного распределения, протяженных в длину канала предварительного распределения для снабжения каналов окончательного распределения жидкостной фазой, причем каналы предварительного распределения пролегают, в частности, вдоль вышеуказанного поперечного сечения колонны. Каналы предварительного распределения предпочтительно проходят перпендикулярно каналам окончательного распределения. Каналы предварительного распределения могут сообщаться по текучей среде друг с другом по меньшей мере через один уравнительный канал так, что может быть компенсирована возможная разность уровней жидкостной фазы в каналах предварительного распределения по меньшей мере через один уравнительный канал.

Кроме того, каналы предварительного распределения предпочтительно имеют в каждом случае протяженное вдоль поперечного сечения колонны днище и две отходящих от него, протяженных в длину, а также расположенных напротив друг друга боковых стенки, и причем вышеуказанные боковые стенки в каждом случае имеют верхний край, причем на этих краях проделаны выпускные отверстия в форме, в частности, прямоугольных выемок, через которые жидкостная фаза может быть направлена в данный сопряженный с ними канал окончательного распределения. Эти выпускные отверстия в каналах предварительного распределения в каждом случае размещены выше по вертикали относительно соответственного канала окончательного распределения. Здесь также вышеуказанные выемки или вырезы на краях в каждом случае имеют нижнюю кромку, через которую жидкостная фаза из данного канала предварительного распределения попадает в нижележащий канал окончательного распределения, причем каждая нижняя кромка отстоит от данного днища обсуждаемого канала предварительного распределения на такое расстояние вдоль продольной оси боковой стенки колонны, что данный канал предварительного распределения опять же может зарастать вплоть до вышеуказанных нижних кромок его выпускных отверстий, и тем не менее распределяемая жидкостная фаза может подаваться через выпускные отверстия и, соответственно, выемки на данный сопряженный с ними канал окончательного распределения. Кроме того, каналы предварительного распределения в каждом случае с торцевых сторон ограничены дополнительными боковыми стенками.

Вышеуказанные каналы предварительного распределения предпочтительно загружаются жидкостной фазой по меньшей мере через одну для каждого питательную трубу, предпочтительно через две на каждый питательных трубы, причем эти питательные трубы, по меньшей мере на отдельных участках, пролегают вдоль продольной оси боковой стенки колонны таким образом, что выпускное отверстие данной питательной трубы, через которое жидкостная фаза выводится из данной питательной трубы, обращено вдоль продольной оси данного днища снабжаемого канала предварительного распределения. Вышеуказанные питательные трубы в области их данных выпускных отверстий в каждом случае предпочтительно размещены между двумя протяженными параллельно друг другу отбойными щитками, которые в каждом случае установлены на сопряженной боковой стенке канала предварительного распределения. Кроме того, каналы предварительного распределения на обращенных наружу внешних сторонах своих боковых стенок по обе стороны от выпускных отверстий данного канала предварительного распределения имеют по одному направляющему щитку, причем направляющие щитки предпочтительно отходят перпендикулярно от данной боковой стенки, и в каждом случае нижним свободным концевым участком установлены внутрь размещенного под данным выпускным отверстием канала окончательного распределения. Направляющие щитки предназначены для того, чтобы направлять поток жидкостной фазы из выпускных отверстий каналов предварительного распределения так, что он в каждом случае по возможности полностью попадает в сопряженный с ними канал окончательного распределения.

Таким образом, каналы предварительного распределения и каналы окончательного распределения в описанном выше варианте исполнения предпочтительно спроектированы как открытые кверху каналы (по направлению вниз каналы ограничены вышеуказанным днищами, по бокам вышеуказанными боковыми стенками, а также с торцевых сторон дополнительными боковыми стенками). Поэтому вышеуказанные каналы называются также желобами предварительного распределения и желобами окончательного распределения.

Согласно одному дополнительному варианту исполнения, каналы окончательного распределения выполнены трубообразными. При этом каналы окончательного распределения в каждом случае предпочтительно имеют окружную стенку, причем вышеуказанные выпускные отверстия каналов окончательного распределения выполнены как сквозные отверстия в этих стенках. Многочисленные выпускные отверстия в каждом случае предпочтительно размещены вдоль окружного направления данной стенки друг за другом. Эти размещенные друг около друга сквозные отверстия тем самым снабжают одно и то же ребро сливного элемента, который является протяженным под данным каналом окончательного распределения поперек него.

Кроме того, предпочтительно предусматривается, что каналы окончательного распределения отходят от трубообразного канала предварительного распределения, который проходит поперек каналов окончательного распределения вдоль вышеуказанного поперечного сечения колонны. Трубообразный канал предварительного распределения предпочтительно имеет окружную стенку, причем, в частности, каналы окончательного распределения отходят от нижней области данной окружной стенки. При этом каналы окончательного распределения предпочтительно являются протяженными по обе стороны канала предварительного распределения, причем, в частности, каждые два канала окончательного распределения отходят от канала предварительного распределения в противоположных направлениях и расположены на одной линии относительно друг друга, и причем, в частности, каналы окончательного распределения в каждом случае разъемно соединены с каналом предварительного распределения, в частности, с помощью фланцевого соединения. Кроме того, предпочтительно предусматривается, что канал предварительного распределения для снабжения канала предварительного распределения жидкостной фазой соединен с питающим патрубком, причем, в частности, канал предварительного распределения отходит от концевого участка питающего патрубка. Питающий патрубок предпочтительно тоже имеет окружную стенку, причем канал предварительного распределения предпочтительно отходит от нижней области окружной стенки на вышеуказанном концевом участке питающего патрубка.

Вышеописанный жидкостный распределитель с трубообразными каналами окончательного распределения и предварительного распределения предпочтительно используется для водных жидкостных фаз, например, для колонн в форме водоохладительных колонн, которые, например, применяются при газофазном крекинге газообразных сырьевых материалов (например, этана), для охлаждения, соответственно, очистки крекинг-газа (сравни ниже).

Напротив, описанный вначале жидкостный распределитель со сформированными на краях боковых стенок выпускными отверстиями, который, в частности, имеет открытые кверху каналы окончательного распределения и предварительного распределения, соответственно, желоба предпочтительно применяется для распределения жидкостных углеводородных фаз (например, пиролизного масла) в масляноабсорбционных колоннах (или также в колоннах для атмосферной и вакуумной перегонки), которые используются при жидкофазном крекинге тяжелых жидких сырьевых материалов (например, нафты) и служат для охлаждения и очистки (например, отделением тяжелой фракции углеводородов) образованного крекинг-газа (сравни ниже).

Согласно одному дополнительному варианту осуществления изобретения предусматривается, что колонна имеет по меньшей мере одну первую (например, верхнюю) и одну вторую (например, нижнюю) технологическую секцию, соответственно, контур, причем вторая секция по сравнению с первой секцией является более предрасположенной к загрязнению, чем первая секция, то есть, во вторую секцию в единицу времени поступает большее количество материалов, которые приводят к загрязнению встроенных элементов колонны (например, массообменных тарелок, жидкостных распределителей), чем в первую секцию. Колонна предпочтительно рассчитана на то, чтобы во второй секции более высококипящий компонент (например, высшие ненасыщенные углеводороды, например, такие как мономеры) отделялся от газообразной фазы (например, крекинг-газа из крекинга нафты), причем колонна предпочтительно выполнена таким образом, что в первой секции из вышеуказанной газообразной фазы отделяются более низкокипящие по сравнению с этим углеводороды. При обработке крекинг-газа в масляноабсорбционной колонне в первой, соответственно, верхней, секции промывание может проводиться, например, жидкостной фазой в форме углеводородсодержащей промывочной жидкости (например, пиролизного бензина), тогда как во второй, соответственно, нижней, секции промывание происходит с использованием жидкостной фазы, соответственно, промывочной жидкости, которая преимущественно имеет более тяжелые углеводороды (например, пиролизное масло, соответственно, смесь пиролизного бензина и пиролизного масла). Бензиновая фракция в верхней секции кипит при обычно имеющем место давлении в диапазоне от 1 бар до 2,5 бар (0,1-0,25 МПа), предпочтительно 1,5 бар (0,15 МПа), в температурном диапазоне от 140°С до 210°С, в то время как находящаяся в нижней секции жидкостная масляная фракция кипит при температурах свыше 250°С. Тогда в первой секции образуются более легкие конденсаты, например, маслянистые ароматические компоненты, которые состоят из углеводородов, например, с 10 или даже меньше атомами углерода (например, нафталин С10Н8). При этом интервал температур кипения в первой секции предпочтительно регулируется на диапазон от 105°С до 140°С. Во второй секции преимущественно конденсируются углеводороды, которые, например, имеют свыше 10 атомов углерода. При этом речь главным образом идет о легких и тяжелых маслах. При этом температура конца кипения бензина составляет, например, около 100°С, легкого масла, к примеру, около 128°С, и тяжелого масла, например, около 171°С. При этом цель состоит, в частности, в таком регулировании уровней температур, чтобы жидкости могли исполнять функцию потребителя тепла. Как правило, для масляноабсорбционной колонны характерно, что доля длинноцепочечных молекул возрастает сверху вниз. Такие твердые частицы, как сажа и смолы, главным образом выделяются из газовой фазы в нижней секции, и присутствуют в жидкостной фазе. Вязкость жидкостной фазы возрастает в колонне тоже сверху вниз. Поэтому масляноабсорбционная колонна благоприятным образом имеет в нижней, то есть, второй секции соответствующие изобретению не восприимчивые к загрязнению сливные элементы, соответственно, оснащенные ими массообменные тарелки. В верхней секции наличествует меньшее количество полимеров или длинноцепочечных углеводородов. Поэтому здесь могут использоваться массообменные элементы, соответственно, массообменное устройство с более высокой производительностью, чем сливные элементы второй секции. В отношении такого массообменного устройства речь предпочтительно идет о сетчатых тарелках, клапанных тарелках, решетчатой насадке, структурированной насадке, или беспорядочной насыпной насадке.

Для ситуации, что колонна выполнена как масляноабсорбционная колонна, которая оборудована и предусмотрена для того, чтобы охлаждать крекинг-газ, а также отделять углеводородные фракции (в частности, тяжелые) от крекинг-газа, вышеуказанный жидкостный распределитель предпочтительно предназначается для подачи промывочного материала в форме жидкостной углеводородной фазы (например, пиролизного масла) на данные соответствующие изобретению сливные элементы и, соответственно, уголковые профили, чтобы обеспечивать контакт направляемого в режиме противотока крекинг-газа с данным промывочным материалом. При этом каналы окончательного распределения и предварительного распределения предпочтительно выполнены в виде открытых кверху каналов (смотри выше).

Согласно одному дополнительному варианту осуществления изобретения, колонна выполнена как водоохладительная колонна, которая производит обработку крекинг-газа, который был образован, например, разложением газообразного сырьевого материала, например, такого как этан, содержащей воду или образованной из воды жидкостной фазой, чтобы охлаждать и очищать крекинг-газ. При этом, в частности, жидкостный распределитель предназначен для подачи содержащей воду или образованной из воды жидкостной фазы на сливные элементы и, соответственно, уголковые профили, чтобы обеспечивать контакт направляемого в режиме противотока крекинг-газа с этой жидкостной фазой. Жидкостный распределитель для колонны в форме водоохладительной колонны предпочтительно имеет описанные выше трубообразные каналы окончательного распределения и предварительного распределения.

Согласно одному дополнительному варианту осуществления изобретения, колонна предназначается для атмосферной перегонки потока сырой нефти (то есть, ректификация происходит при атмосферном давлении). При этом предпочтительно нагретая сырая нефть разделяется ректификацией в колонне на многочисленные компоненты, соответственно, конденсаты. При этом сырая нефть поступает в колонну предпочтительно в двухфазном (газ/жидкость) состоянии. В кубовой секции колонны преобладает наивысшая температура, так что легкие компоненты здесь не могут конденсироваться и в газообразном состоянии поднимаются далее вверх. В голове колонны скапливается, например, газ и легкий бензин, так называемая нафта, ниже него керосин, дизельное топливо и легкое котельное топливо. Далее ниже собираются, например, газойль (исходный материал для топочного мазута и дизельного топлива), и в кубовой секции остаток атмосферной перегонки.

При этом колонна предпочтительно подразделяется на многочисленные секции, в которых получается данный конденсат, соответственно, данный компонент. Отдельные секции могут быть отделены друг от друга глухими тарелками, чтобы газообразная фаза могла подниматься в колонне от секции к секции, и могли выводиться данные конденсаты.

В самой нижней секции или в нескольких нижних секциях, в которой, соответственно, которых образуются самые тяжелые конденсаты, при необходимости также в секциях над ними, в каждом случае размещены по меньшей мере одна, предпочтительно многочисленные соответствующие изобретению массообменные тарелки, причем массообменные тарелки одной секции предпочтительно заполняются из соответствующего изобретению жидкостного распределителя (смотри выше) жидкостной фазой, в частности, данным конденсатом соответственной секции (или, по обстоятельствам, из расположенной над ней секции колонны) в режиме противотока относительно газообразной фазы. Также существует возможность оснащения обычных колонн для атмосферной перегонки соответствующими изобретению массообменными тарелками со сливными элементами и соответствующими жидкостными распределителями согласно изобретению.

Согласно одному дополнительному варианту исполнения, колонна сформирована как колонна для вакуумной перегонки потока сырой нефти, соответственно, кубового продукта атмосферной перегонки. При этом, как описано выше в отношении атмосферной перегонки, соответственно, ректификации, в различных секциях могут быть разделены конденсаты вышеуказанного кубового продукта, причем, однако, теперь в колонне, соответственно, в ее отдельных секциях имеется вакуум. При этом давление в колонне может быть в диапазоне от 10 мбар до 30 мбар (1-3 кПа).

Дополнительные подробности и преимущества изобретения будут разъяснены в нижеприведенных описаниях фигур для примеров исполнения с помощью фигур.

КАК ПОКАЗАНО:

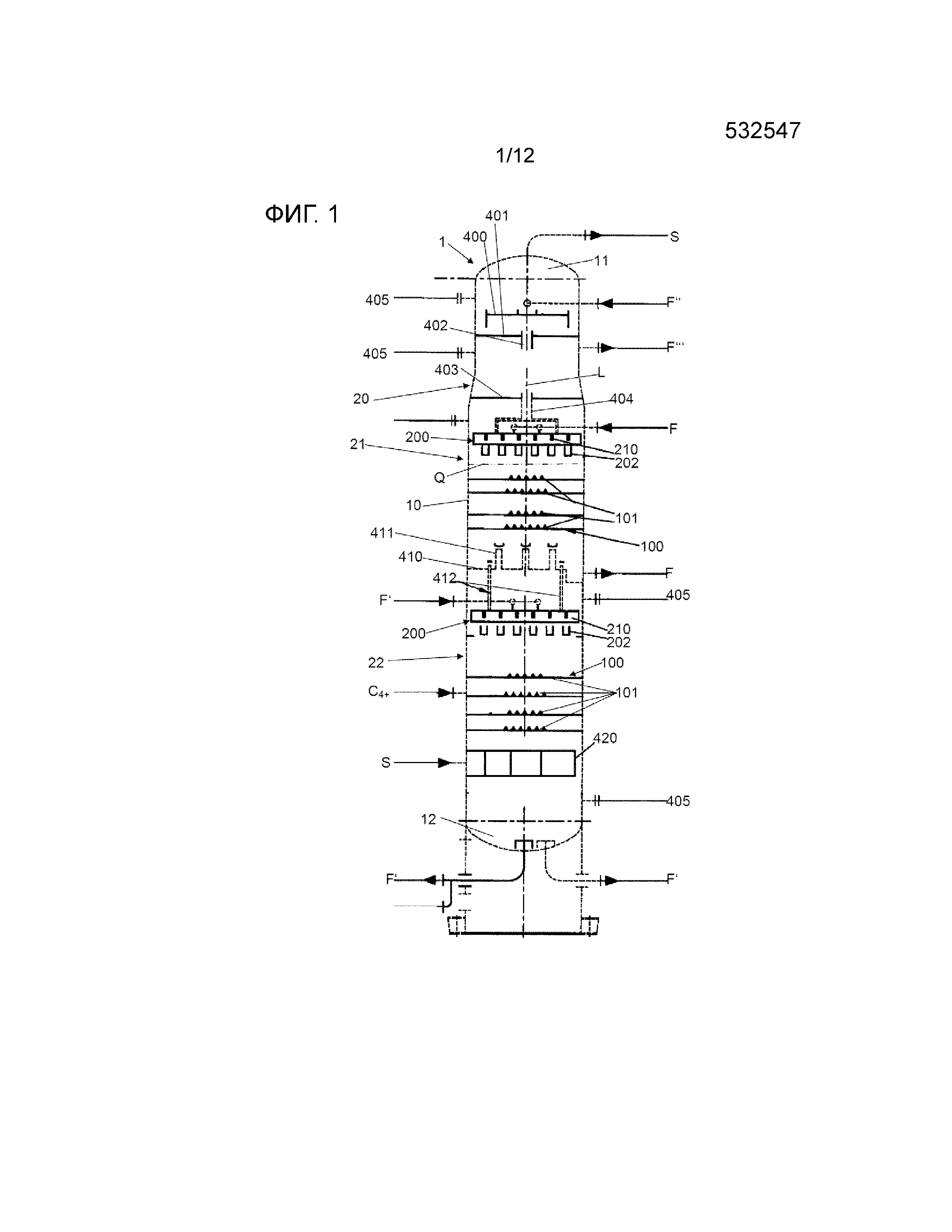

Фиг. 1 представляет вид в разрезе масляноабсорбционной колонны с соответствующими изобретению массообменными тарелками;

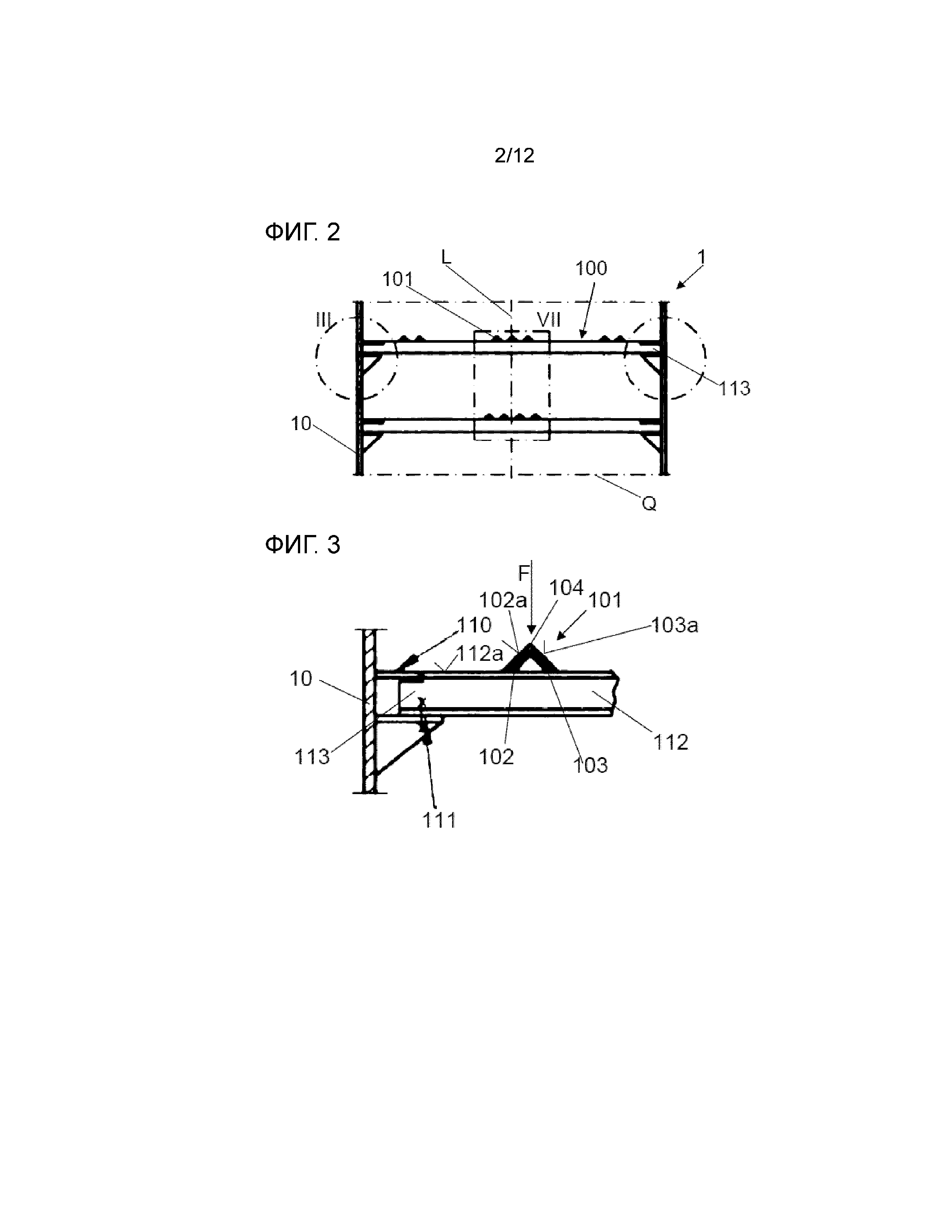

Фиг. 2 представляет фрагмент Фигуры 1;

Фиг. 3 представляет фрагмент III согласно Фигуре 2;

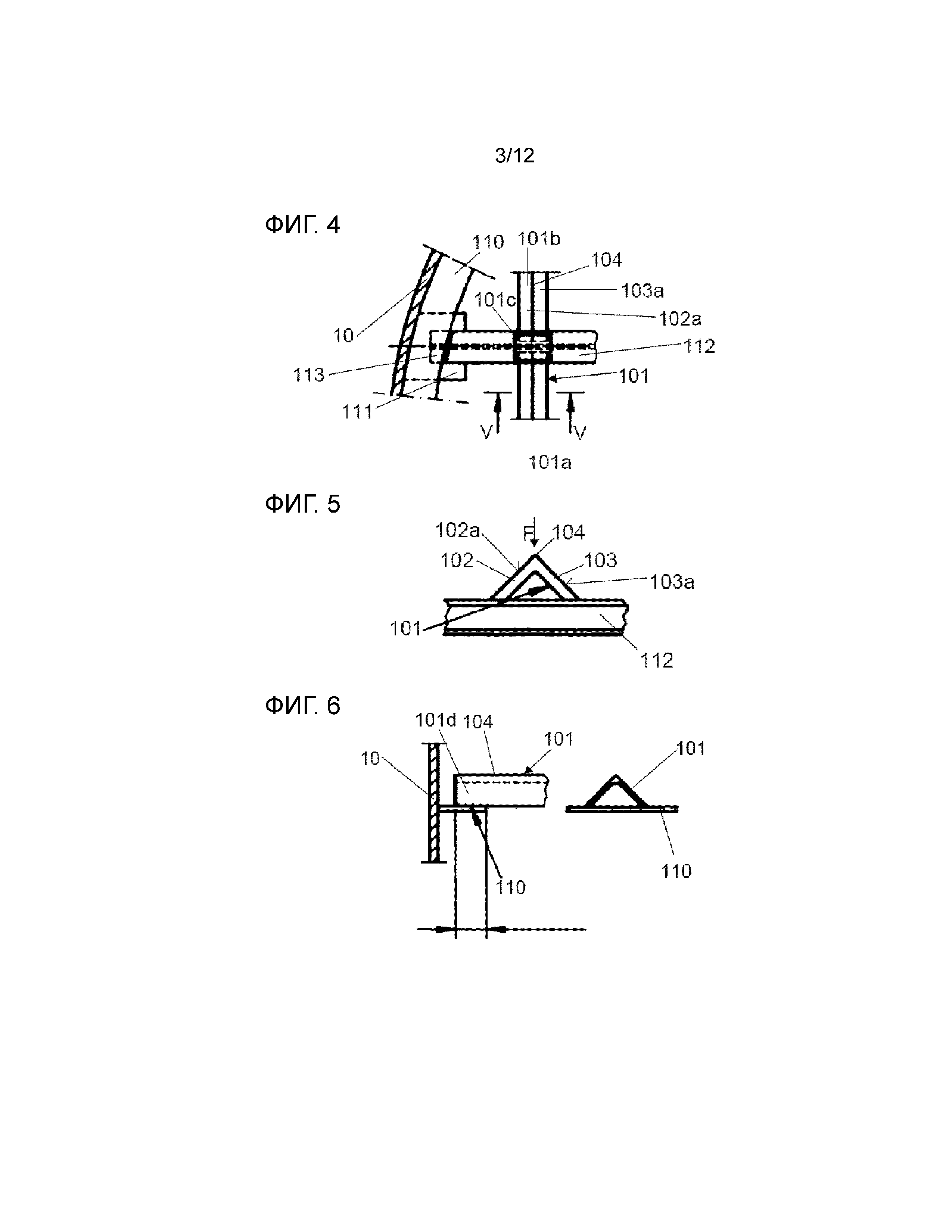

Фиг. 4 представляет вид сверху фрагмента согласно Фигуре 3;

Фиг. 5 представляет вид, частично в разрезе, вдоль линии V-V согласно Фигуре 4;

Фиг. 6 представляет подробное изображение неподвижного подшипника соответствующего изобретению сливного элемента;

Фиг. 7 представляет частичный вид в разрезе фрагмента VII согласно Фигуре 2;

Фиг. 8 представляет вид сверху соответствующей изобретению массообменной тарелки (нижняя часть), а также жидкостного распределителя (верхняя часть) для загрузки массообменной тарелки жидкостной фазой;

Фиг. 9 представляет фрагментарный вид вдоль направления IX Фигуры 8 уравнительного канала жидкостного распределителя, который соединяет между собой два канала предварительного распределения жидкостного распределителя;

Фиг. 10 представляет фрагментарный вид вдоль направления X Фигуры 8 канала окончательного распределения с выпускными отверстиями в форме прямоугольных выемок, которые проделаны вдоль одного края боковой стенки канала окончательного распределения;

Фиг. 11 представляет фрагментарный вид вдоль направления XI Фигуры 8 канала предварительного распределения с выпускными отверстиями в форме прямоугольных выемок, которые проделаны вдоль одного края боковой стенки канала предварительного распределения;

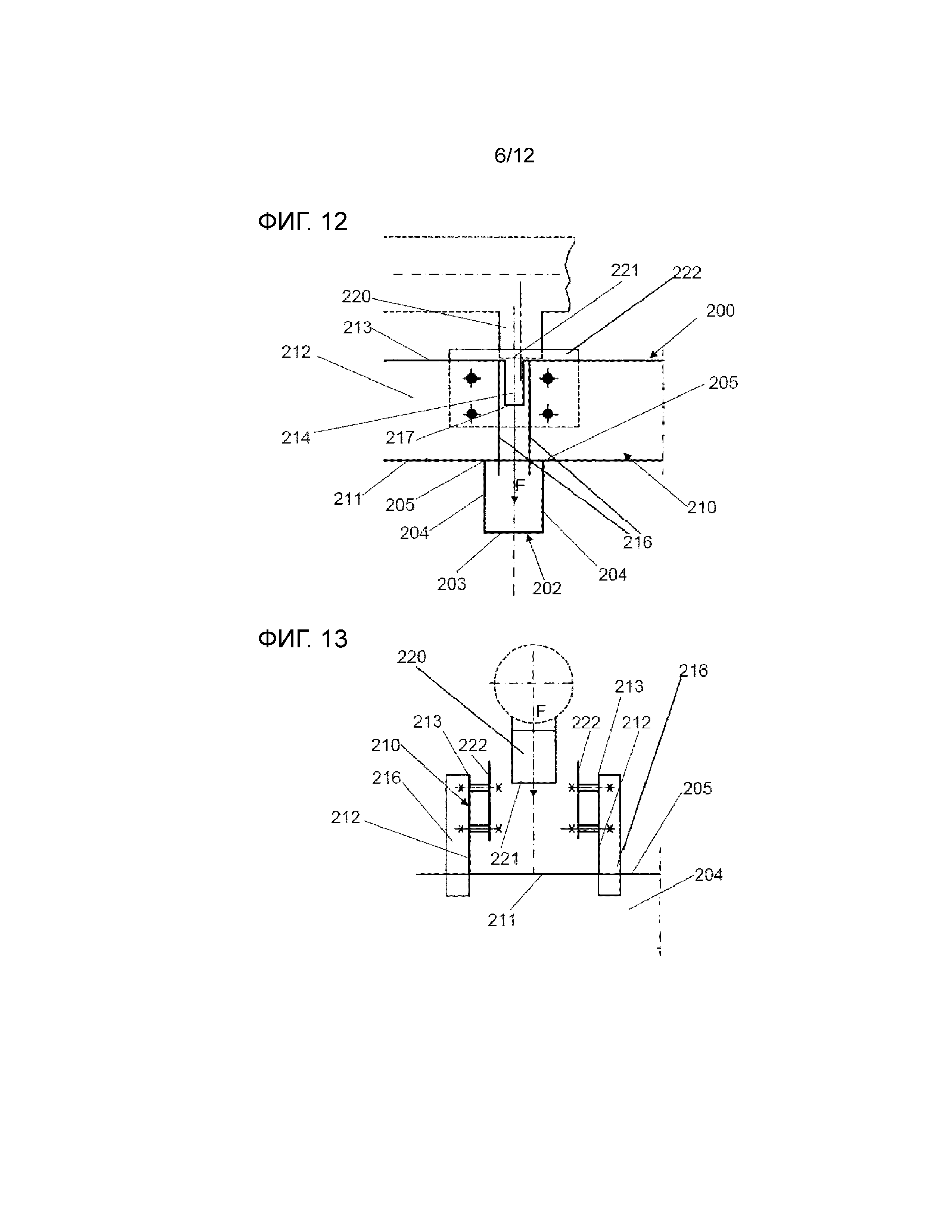

Фиг. 12 представляет фрагментарный, частично в разрезе, вид питательной трубы для канала предварительного распределения жидкостного распределителя согласно Фигурам 8-11;

Фиг. 13 представляет дополнительный фрагментарный, частично в разрезе, вид питательной трубы для канала предварительного распределения жидкостного распределителя согласно Фигурам 8-12;

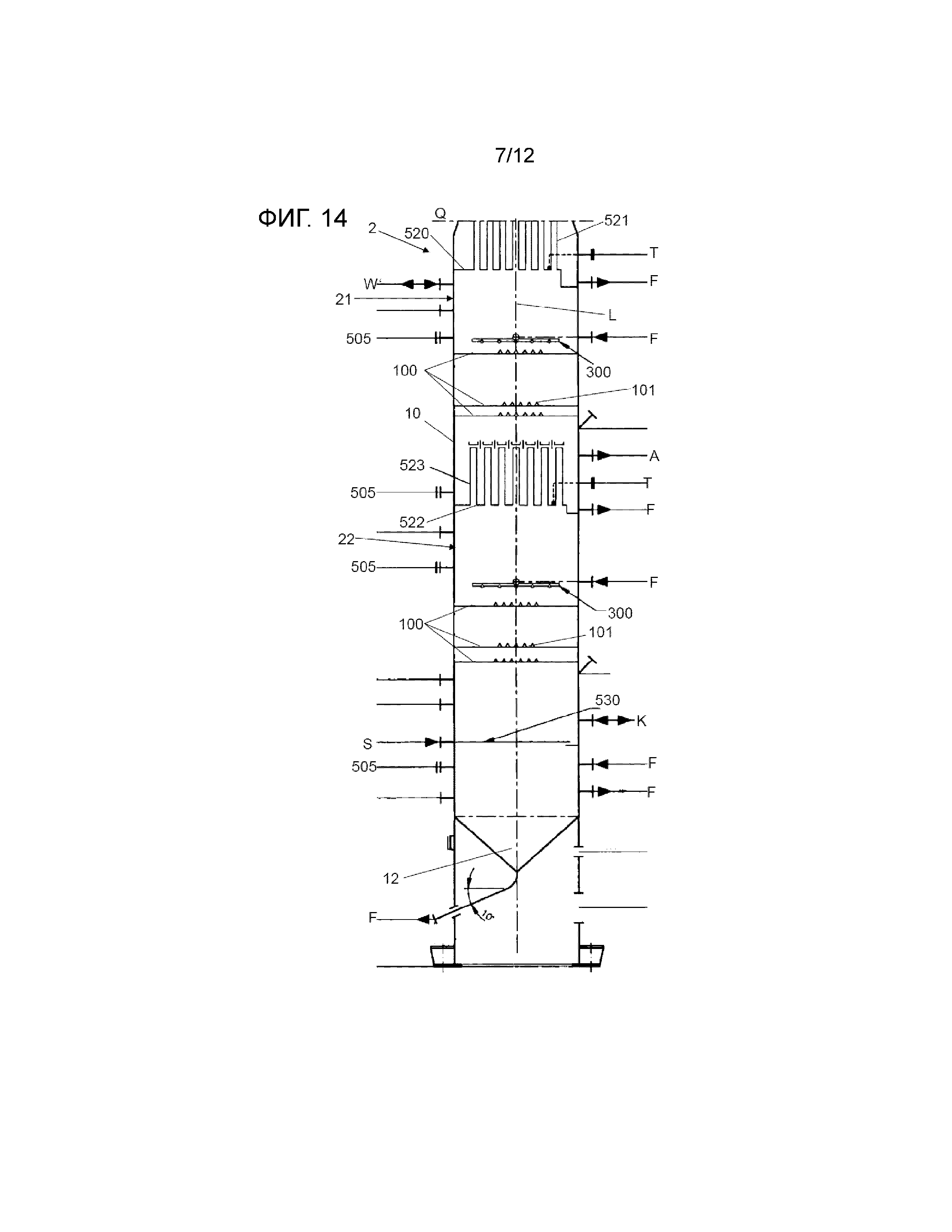

Фиг. 14-15 представляют вид в разрезе колонны в форме водоохладительной колонны с соответствующими изобретению массообменными тарелками;

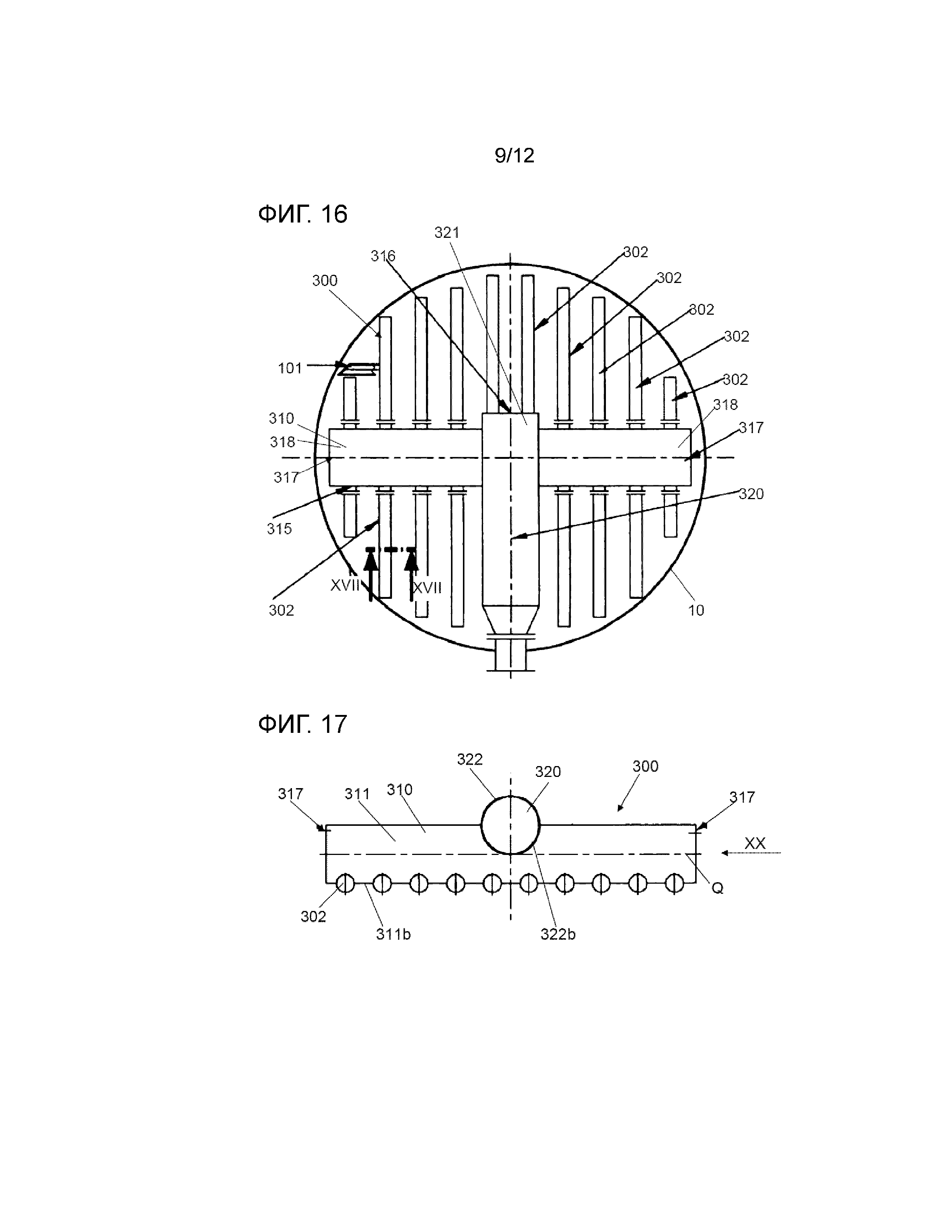

Фиг. 16 представляет вид сверху жидкостного распределителя в дополнительном варианте исполнения для колонны согласно Фигурам 14 и 15;

Фиг. 17 представляет вид в разрезе жидкостного распределителя согласно Фигуре 16;

Фиг. 18 представляет вид в разрезе канала окончательного распределения жидкостного распределителя согласно Фигурам 16 и 17;

Фиг. 19 представляет вид в разрезе дополнительного канала окончательного распределения;

Фиг. 20-21 представляют фрагментарные виды вдоль направления ХХ Фигуры 17; и

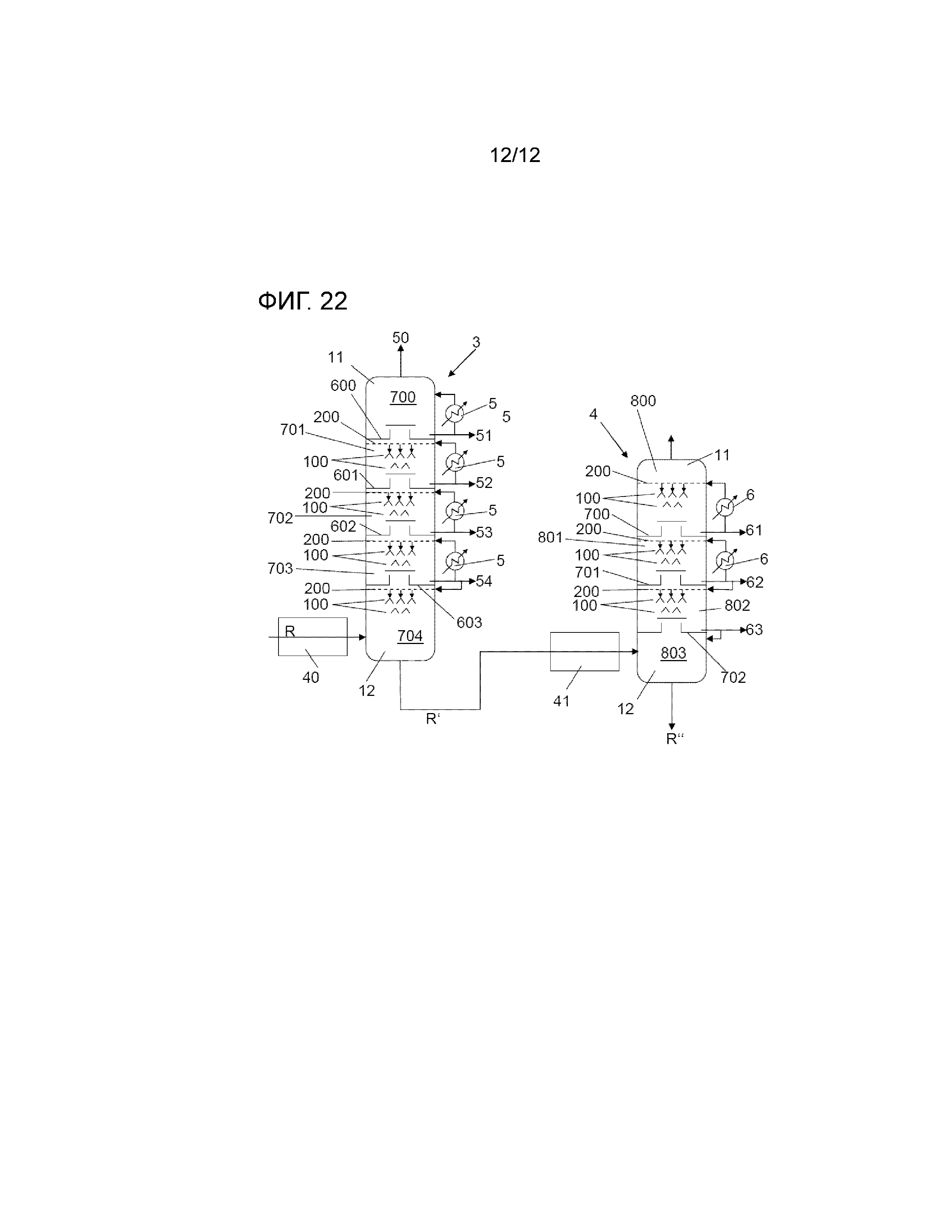

Фиг. 22 представляет схематический вид в разрезе колонны для атмосферной, а также вакуумной перегонки потока сырой нефти.

Фигуры 2-8 показывают соответствующую изобретению массообменную тарелку 100, которая может быть использована, например, в масляноабсорбционной колонне 1 согласно Фигуре 1 для охлаждения и очистки крекинг-газа S, в водоохладительной колонне 2 согласно Фигурам 14 и 15 для охлаждения и промывания крекинг-газа S, в колонне 3 для атмосферной перегонки или в колонне 4 для вакуумной перегонки потока R сырой нефти согласно Фигуре 22. Вообще говоря, соответствующая изобретению массообменная тарелка 100 может быть благоприятным образом применена в колоннах везде, где вследствие вовлечения в массообмен газообразной, соответственно, жидкостной фаз имеет место высокая опасность загрязнения.

Вышеуказанные колонны 1-4 имеют окружную боковую стенку 10, которая является протяженной вдоль продольной оси L и заключает в себе внутреннее пространство данной колонны 1-4, в которой данная массообменная тарелка 100 пролегает по существу по всему поперечному сечению Q колонны, ориентированному перпендикулярно продольной оси L.

Массообменная тарелка 100 согласно Фигуре 8 имеет многочисленные протяженные в длину, ориентированные параллельно друг другу сливные элементы 101, которые пролегают параллельно вышеуказанному поперечному сечению Q колонны на одинаковой высоте (относительно продольной оси L боковой стенки 10). При этом смежные сливные элементы 101 отстоят друг от друга на равных расстояниях поперечно направлению их продольной протяженности, так что между каждыми двумя сливными элементами 101 образуется сквозное отверстие или проем, через которое может подниматься газообразная фаза во внутреннем пространстве колонны 1-4.

Сливные элементы 101 согласно Фигурам 3-5, 6 и 8 в каждом случае имеют одну первую и одну вторую полку 102, 103, которые соединены друг с другом под углом с образованием ребра 104 так, что сливные элементы 101 образуют уголковый профиль 101 с одинаковыми полками. При этом данные ребра 104 сливного элемента 101 тоже выполнены протяженными по длине и проходят параллельно поперечному сечению Q колонны. Кроме того, полки 102, 103 сливного элемента 101 выступают вдоль продольной оси L вверх так, что обе полки 102, 103 одного сливного элемента 101 образуют обращенные кверху сливные поверхности 102а, 103а, которые в каждом случае опускаются вниз от ребра 104 данного сливного элемента 101. Если соответственно этому жидкостная фаза F через жидкостный распределитель подается на данное ребро 104 сливного элемента 101, она стекает вниз по обе стороны от данного ребра 104 по сливным поверхностям 102а, 103а так, что образуются по две завесы жидкостной фазы F.

Согласно Фигуре 7, многочисленные соответствующие изобретению массообменные тарелки 100 предпочтительно размещены друг над другом вдоль продольной оси L, причем сливные элементы 101 соседних массообменных тарелок 100 расположены смещенными относительно друг друга вдоль поперечного сечения Q колонны так, что жидкостная фаза F, стекающая со сливных поверхностей 102а, 103а данного сливного элемента 101 одной массообменной тарелки 100, подается на два размещенных под данным сливным элементом 101 сливных элемента 101 нижележащей массообменной тарелки 100. При этом сливные элементы 101 в каждом случае нижней массообменной тарелки 100 размещены вдоль поперечного сечения Q колонны в каждом случае предпочтительно посередине между двумя сливными элементами 101 находящейся над нею массообменной тарелки 100. Соответствующие изобретению массообменные тарелки 100 поэтому называются также каскадными тарелками.

Согласно Фигурам 3-6, сливные элементы 101 одной массообменной тарелки 100 расположенными противоположно друг другу концевыми участками 101d (сравни Фиг. 6) опираются на соответственное протяженное по окружности опорное кольцо 110, которое закреплено на внутренней стороне боковой стенки 10 данной колонны 1-4. При этом в каждом случае один концевой участок 101d уложен на опорное кольцо 110 через неподвижный подшипник, тогда как другой через подшипник скольжения.

Сливные элементы 101 могут быть протяженными непрерывно через все поперечное сечение Q колонны от одной области внутренней стороны боковой стенки 10 колонны до противолежащей области внутренней стороны боковой стенки 10 колонны. Но существует также возможность, что один сливной элемент 101 состоит из многочисленных сегментов 101а, 101b (сравни Фиг. 4), которые размещены друг за другом вдоль направления продольной протяженности сливного элемента 101. При этом зазоры между двумя смежными сегментами 101а, 101b могут быть перекрыты крышкой 101с. Тогда подобные сегменты 101а, 101b своими свободными концевыми участками опираются на опорное кольцо 110 и/или на балку 112, в частности, фасонную балку 112, которая проходит поперек сливных элементов 101. При необходимости могут быть предусмотрены многочисленные такие балки 112, которые в этом случае проложены параллельно друг другу. Тогда один концевой участок одного сегмента 101а, 101b уложен на опорное кольцо 110 или балку 112 через неподвижный подшипник, тогда как в каждом случае другой концевой участок опирается на подшипник скольжения.

Балка 112, если имеется, прихвачена снизу (то есть охватывает снизу) к опорному кольцу 110 в каждом случае свободным концевым участком 113, который опирается на опору 111, закрепленную под данным опорным кольцом 110 на внутренней стороне корпуса 10. При этом концевые участки 113 данной балки 112 имеют углубление для размещения соответственного опорного кольца 110 так, что данное опорное кольцо 110 вместе с данной балкой 112 образует по существу бесступенчатую поверхность 112а, на которую могут опираться сливные элементы 101 (сравни Фиг. 3). Для балок 112 в каждом случае также предпочтительно один концевой участок 113 опирается на корпус 10 через опору 111 в форме подшипника 111 скольжения (сравни Фиг. 3), тогда как другой концевой участок 113 опирается на неподвижный подшипник (сравни Фиг. 2).

Кроме того, массообменная тарелка согласно Фигуре 8 в каждом случае сбоку от самого наружного сливного элемента 101 может иметь перекрывающий элемент 115, который служит для того, чтобы ограничивать сквозное отверстие между вышеуказанным сливным элементом 101 и перекрывающим элементом 115 до заранее предусмотренной ширины.

Для загрузки многочисленных размещенных друг над другом массообменных тарелок 100 жидкостной фазой F согласно Фигурам 8-13 предусматривается жидкостный распределитель 200 в первом варианте исполнения. Он имеет многочисленные открытые кверху, коробчатые в поперечном сечении каналы 202 окончательного распределения, которые размещены вдоль продольной оси L данной колонны 1-4 выше массообменных тарелок 100 и в каждом случае пролегают вдоль вышеуказанного поперечного сечения Q колонны, а также поперек сливных элементов 101.

Протяженные в длину каналы 202 окончательного распределения в каждом случае имеют пролегающее параллельно поперечному сечению Q колонны днище 203, а также две отходящих от него боковых стенки 204, причем вышеуказанные боковые стенки 204 в каждом случае имеют верхний край 205 (сравни Фиг 10), вдоль которого проделаны выпускные отверстия 201 в форме прямоугольных выемок, которые размещены вдоль продольной оси L данной колонны 1, 3, 4, в каждом случае выше по вертикали относительно ребра 104 сопряженного с данным выпускным отверстием 201 сливного элемента 101. Каналы 202 окончательного распределения теперь заполняются жидкостной фазой F для распределения жидкостной фазы F на сливные элементы 101 так, что она выходит через протяженные параллельно данному днищу 203 нижние кромки 206 отдельных выпускных отверстий 201 и падает на вышеуказанные ребра 104, и далее посредством каскадных сливных элементов 101 (сравни Фиг. 7) распределяется вниз так, что образуются многочисленные завесы жидкостной фазы F, через которые в режиме противотока принудительно пропускается обрабатываемая газообразная фаза (например, крекинг-газ) S таким образом, что между фазами F, S происходит интенсивный массо- и/или энергообмен.

Для заполнения каналов 202 окончательного распределения жидкостной фазой F согласно Фигуре 9 предусматриваются два параллельных друг другу, размещенных вдоль продольной оси L над каналами 202 окончательного распределения канала 210 предварительного распределения, которые тоже выполнены открытыми кверху и сформированы коробчатыми в поперечном сечении. Каналы 210 предварительного распределения также пролегают вдоль поперечного сечения Q колонны, а именно, предпочтительно так же, как каналы 202 окончательного распределения, по существу на протяжении всего поперечного сечения колонны, то есть, от одной области внутренней стороны боковой стенки 10 данной колонны 1, 3, 4 до противолежащей области внутренней стороны боковой стенки 10. Кроме того, каналы 210 предварительного распределения являются протяженными поперек каналов 202 окончательного распределения. Каналы 210 предварительного распределения тоже в каждом случае имеют протяженное параллельно поперечному сечению Q колонны днище 211, а также две отходящих от него боковых стенки 212, которые в каждом случае имеют верхний край 213, на котором проделаны выпускные отверстия 214 в форме прямоугольных выемок, через которые жидкостная фаза F может подаваться в сопряженный с ним в каждом случае канал 202 окончательного распределения. Для этого выпускные отверстия 214 каналов 210 предварительного распределения опять же в каждом случае размещены выше по вертикали вдоль продольной оси L боковой стенки 10 данной колонны 1, 3, 4 над соответственным им каналом 202 окончательного распределения (сравни Фигуры 11, 12 и 13).

Вышеуказанные каналы 210 предварительного распределения согласно Фигурам 12 и 13, в свою очередь, заполняются жидкостной фазой F по меньшей мере через одну питательную трубу 220, предпочтительно через две в каждом случае питательных трубы 220, которые, по меньшей мере на отдельных участках, являются протяженными вдоль продольной оси L боковой стенки 10 данной колонны 1, 3, 4, причем выпускное отверстие 221 данной питательной трубы 220, через которое жидкостная фаза F из данной питательной трубы 220 протекает в сопряженный с нею канал 210 предварительного распределения, обращено вдоль вышеуказанной продольной оси L к данному днищу 211 снабжаемого канала 210 предварительного распределения. Вышеуказанные питательные трубы 220 в каждом случае размещены между двумя пролегающими параллельно друг другу отбойными щитками 222, которые ограждают с обеих сторон выпускное отверстие 221 данной питательной трубы 220 и в каждом случае закреплены на сопряженной боковой стенке 212 соответственного канала 210 предварительного распределения.

Кроме того, каналы 210 предварительного распределения на обращенных наружу внешних сторонах своих боковых стенок 212 по обе стороны от выпускных отверстий 214 данного канала 210 предварительного распределения имеют по одному направляющему щитку 216, которые отходят перпендикулярно данной боковой стенке 212 и в каждом случае своим нижним свободным участком вдаются внутрь размещенного под данным выпускным отверстием 214 канала 202 окончательного распределения. Направляющие щитки 216 предназначены для того, чтобы направлять поток жидкостной фазы F из выпускных отверстий 214 каналов 210 предварительного распределения в сопряженные с ними каналы 202 окончательного распределения.

Для того, чтобы жидкостная фаза F в обоих каналах 210 предварительного распределения всегда имела одинаковый уровень, оба канала 210 предварительного распределения согласно Фигурам 8 и 9 могут быть соединены по меньшей мере одним уравнительным каналом 215, который пролегает между обоими каналами 210 предварительного распределения, а именно, поперек них. Описанный выше жидкостный распределитель 200 предпочтительно применяется при более вязких жидкостных фазах F. В частности, при скорее водных жидкостных фазах F предпочтительно используется описываемый далее соответствующий изобретению жидкостный распределитель 300 во втором варианте исполнения.

Согласно Фигурам 16-21, он имеет трубообразные каналы 302 окончательного распределения с окружной стенкой 303, в которой для распределения жидкостной фазы F в каждом случае проделаны выпускные отверстия 301 в форме сквозных отверстий 301, причем многочисленные такие сквозные отверстия 301 в каждом случае размещены друг рядом с другом вдоль окружного направления U соответствующей данного канала 302 окончательного распределения, соответственно, соответствующей стенки 303. Согласно Фигуре 18, например, два подобных сквозных отверстия 301 могут быть размещены вдоль окружного направления U друг около друга, например, таким образом, что оба отверстия 301 в каждом случае ориентированы вниз под углом от В=15° до В=50° (например, В=27°) относительно вертикали. Вышеуказанные углы ориентированы на желательную точку столкновения струй со сливными элементами 101, и могут быть рассчитаны известным путем (по баллистической траектории наклонного выброса). Согласно Фигуре 19, например, в стенке 303 могут быть проделаны четыре подобных сквозных отверстия 301 вдоль окружного направления U друг за другом, причем, например, оба самых наружных сквозных отверстия 301 в каждом случае могут быть направлены вниз под углом В=36° к вертикали, и оба внутренних сквозных отверстия 301, например, под углом в каждом случае B’=12,5°.

Трубообразные каналы 302 окончательного распределения, согласно Фигуре 16, в каждом случае пролегают над сливными элементами 101 загружаемых массообменных тарелок 100 параллельно поперечному сечению Q колонны, а также поперек сливных элементов 101, причем вышеописанные выпускные отверстия 301, соответственно, сквозные отверстия 301, которые в каждом случае проделаны друг около друга вдоль вышеуказанного окружного направления U канала 302 окончательного распределения в соответствующей стенке 303, в каждом случае опять же размещены выше по вертикали вдоль продольной оси L над ребром 104 сопряженного с ними сливного элемента 101, чтобы подавать на него жидкостную фазу F (сравни Фиг. 20 и 21).

Кроме того, согласно Фигурам 16 и 17 предусматривается, что каналы 302 окончательного распределения в каждом случае отходят от трубообразного канала 310 предварительного распределения, который проходит поперек каналов 302 окончательного распределения, а также параллельно поперечному сечению Q колонны, причем канал 310 предварительного распределения имеет окружную стенку 311 с обращенной вниз вдоль продольной оси L корпуса 10 нижней областью 311b (сравни также Фиг. 20 и 21), от которой отходят по два канала 302 окончательного распределения в противоположно ориентированных направлениях и находящихся на одной линии относительно друг друга. Вышеуказанные трубообразные каналы 302 окончательного распределения в каждом случае предпочтительно разъемно присоединены, а именно, предпочтительно с помощью фланцевого соединения 315, с каналом 310 предварительного распределения так, что они, например, для целей монтажа и технического обслуживания канала 310 предварительного распределения могут быть сняты без повреждения.

Кроме того, вышеуказанный канал 310 предварительного распределения для заполнения канала 310 предварительного распределения распределяемой жидкостной фазой F соединен с питающим патрубком 320, который проходит параллельно поперечному сечению Q колонны, а также поперек и посередине относительно канала 310 предварительного распределения. При этом канал 310 предварительного распределения отходит от концевого участка 321 питающего патрубка 320, а именно, от обращенной вниз вдоль вышеуказанной продольной оси L нижней области 322b окружной стенки 322 питающего патрубка 320 (сравни Фиг. 17).

Для удаления воздуха из питающего патрубка 320 на его концевом участке 321 в самой высокой точке предусматривается вентиляционное отверстие 316. Кроме того, канал 310 предварительного распределения также имеет по одному вентиляционному отверстию 317 в самой высокой точке обоих его противолежащих концевых участков 318.

Фигура 1 показывает соответствующую изобретению колонну 1 в форме масляноабсорбционной колонны, в которой используются описанные выше массообменная тарелка 100, а также жидкостный распределитель 200 согласно примеру в Фигурах 8-13, причем данная колонна 1, например, при жидкостном крекинге предназначается для крекинга нафты с получением олефинов в качестве первой колонны после установки парового крекинга, чтобы охлаждать и очищать образованный при этом крекинг-газ S.

Колонна 1 имеет по существу цилиндрическую боковую стенку 10, которая является протяженным вдоль совпадающей с вертикалью продольной оси L и определяет внутреннее пространство колонны 1, которое подразделено на три технологических секции 20, 21, 22, а именно, верхнюю первую секцию 20, находящуюся под ней среднюю вторую секцию 21, а также предусмотренную под ней нижнюю третью секцию 22. Предварительно охлажденный крекинг-газ S с температурой, например, между около 400°С и 600°С подводится в масляноабсорбционную колонну 1 в донной области нижней третьей секции 22 через газораспределитель 420. При этом третья секция 22 масляноабсорбционной колонны 1 имеет многочисленные размещенные вдоль продольной оси L друг над другом массообменные тарелки 100, причем – как было описано выше – в каждом случае соседние массообменные тарелки 100 сформированы так, что сливные элементы 101 каждой нижней массообменной тарелки 100 размещены посередине под сквозными отверстиями, соответственно, проемами расположенной над нею массообменной тарелки 100.

Крекинг-газ S протекает через все внутреннее пространство колонны 1 снизу вверх вдоль продольной оси L корпуса 10 колонны 1, причем в нижнюю третью секцию 22, как было описано выше, на массообменные тарелки 100 подается углеводородсодержащая жидкостная фаза F’, а именно, тяжелое масло F’, в качестве промывочной жидкости F’, с использованием жидкостного распределителя 200, который размещен выше по продольной оси L массообменных тарелок 100. Промывочная жидкость F’ соответственно протекает вниз по третьей секции 22 и с помощью массообменных тарелок 100 приводится в интенсивный контакт с поднимающейся газообразной фазой S. В результате этого от крекинг-газа S отделяется доля наиболее тяжелых углеводородов, которые как тяжелое масло F’ собираются в кубовой секции 12 колонны 1. Там тяжелое масло F’ выводится, охлаждается и в качестве промывочной жидкости F’, по меньшей мере частично, возвращается в третью секцию 22 колонны 1 через находящийся там жидкостный распределитель 200, и вновь подается в газообразную фазу S.

Из самой нижней третьей секции 22 газообразная фаза S через накрытые колпачками паровые патрубки 411 глухой тарелки 410 попадает в среднюю вторую секцию 21 колонны 1. Здесь газообразная фаза S точно так же поднимается дальше вверх через массообменные тарелки 100, которые в режиме противотока загружаются через дополнительный жидкостный распределитель 200 второй секции 21 жидкостной фазой F в форме углеводородсодержащей промывочной жидкости F таким образом, что соответствующие отделенные от газообразной фазы S компоненты в виде легкого масла F собираются на глухой тарелке 410. Оттуда легкое масло F может поступать через сливные устройства 412 непосредственно в каналы 210 предварительного распределения жидкостного распределителя 200 третьей секции 22. Кроме того, вышеуказанное легкое масло F выводится с вышеуказанной глухой тарелки 410 из второй секции 21 колонны 1, смешивается с бензиновой фракцией и в виде вышеуказанной промывочной жидкости F через вышеуказанный дополнительный жидкостный распределитель 200 возвращается во вторую секцию 21. Наконец, из второй секции 21 крекинг-газ S через клапанную тарелку 403 поступает в верхнюю первую секцию 20 колонны 1, где он через клапанные тарелки 401, 400 поступает в голову 11 колонны 1, и выводится оттуда. В первой секции 20 газообразная фаза S взаимодействует с углеводородсодержащей промывочной жидкостью F’’, которая, например, представляет собой бензиновую фракцию, которая происходит из отстойника для разделения воды и бензина в подсоединенной ниже по потоку установке для промывания водой, причем промывочная жидкость F’’ подается на самую верхнюю клапанную тарелку 400 самой верхней секции 20. С помощью промывочной жидкости F’’ в верхней первой секции 20 от крекинг-газа S отделяется бензиновая фракция, которая через сливной канал 404 может поступать в жидкостный распределитель 200 второй секции 22 колонны 1, и, соответственно, может добавляться к промывочной жидкости F. Если в качестве второй жидкости подается вода F’’’, то она может быть выведена из первой секции 20 через отдельный патрубок.

Кроме того, для целей технического обслуживания колонна 1 имеет многочисленные смотровые люки 405, через которые, в частности, открывается доступ к жидкостным распределителям 200.

Фигуры 14 и 15 показывают дополнительную соответствующую изобретению колонну 2 в форме водоохладительной колонны 2, в отношении которой, в частности, речь идет о первой колонне ниже по потоку относительно установки парового крекинга, которая служит для охлаждения и очистки крекинг-газа S, который был образован при газофазном крекинге в условиях парового крекинга газообразного легкого сырьевого материала, например, такого как этан.

При этом крекинг-газ S согласно Фигуре 14 вводится через газораспределительную трубу 530 в нижнюю, третью секцию 22 колонны 2, где он поднимается через многочисленные размещенные друг над другом массообменные тарелки 100, и при этом с помощью жидкостного распределителя 300 согласно примеру Фигур 16-21 взаимодействует с жидкостной фазой F в форме воды. Жидкостная фаза F выводится из кубовой секции 12 колонны 2 и при необходимости после фильтрации вновь через жидкостный распределитель 300 подается на массообменные тарелки 100 третьей секции 22. Сливные элементы 101 этих массообменных тарелок 100, как было описано выше, расположены смещенными друг относительно друга.

Из третьей секции 22 газообразная фаза S через перекрытые паровые патрубки 523 глухой тарелки 522 поступает в предусмотренную над третьей секцией 22 вторую секцию 21 колонны 2, в которой газообразная фаза S, как перед этим в третьей секции 22, пропускается через многочисленные вышеуказанные массообменные тарелки 100, которые заполняются жидкостной фазой F в форме воды через дополнительный жидкостный распределитель 300. С вышеуказанной глухой тарелки 522 жидкостная фаза F выводится и после фильтрации возвращается во вторую секцию 22 через вышеуказанный жидкостный распределитель 300 второй секции 22.

Из второй секции 22 газообразная фаза S, опять же через перекрытые паровые патрубки 521 глухой тарелки 520, поступает в верхнюю первую секцию 20 колонны 2, причем выше глухой тарелки 520 предусматривается беспорядочная засыпка 509, которая располагается на несущей плите 508 и сверху ограничена ограничителем 506 слоя. Засыпка 509 через жидкостный распределитель 504 заполняется жидкостной фазой F в форме воды, которая собирается на глухой тарелке 520, выводится оттуда и возвращается на жидкостный распределитель 504. Кроме того, засыпка 509 может быть обработана промывочным маслом W через сопла 507, чтобы при необходимости очистить ее. Поднимающаяся газообразная фаза S через сепаратор 501 поступает в голову 11 колонны 2 и там выводится. Кроме того, сверху вышеуказанного жидкостного распределителя 504 через сопла 502 на сепаратор 501 может подаваться промывочное масло W, чтобы при необходимости очистить его.

Для целей технического обслуживания водоохладительная колонна 2 имеет многочисленные смотровые люки 505, через которые открывается доступ к внутренним деталям колонны 2, например, таким как жидкостные распределители 300, 504.

Кроме того, содержимое глухих тарелок 520, 522 может быть вычерпано через соответствующие патрубки Т, А, соответственно, они могут быть освобождены от смолы и других загрязняющих продуктов.

Наконец, Фигура 22 показывает дополнительные варианты исполнения соответствующих изобретению колонн 3, 4, причем речь идет о колонне 3 для атмосферной перегонки потока R сырой нефти, а также о колонне 4 для вакуумной перегонки, которая производит дистилляцию остатка атмосферной перегонки.

При этом поток R сырой нефти нагревается в нагревательном устройстве 40 и подается в нижнюю секцию 704 колонны 3 для атмосферной перегонки в виде двухфазной смеси (при атмосферном давлении в колонне). Через глухие тарелки 603, 602, 601, 600 газообразная фаза поступает в голову 11 колонны 3, где она выводится 50 (например, содержащей этан, пропан и/или бутан). В отдельных секциях 703, 702, 701, 700 через соответственные в каждом случае тарелки 603, 602, 601, 600 отдельные фракции сырой нефти R конденсируются и выводятся в виде легкого дистиллята (например, бензина) 51 или среднего погона 52, 53, 54 (например, дизельного топлива, котельного мазута) из соответствующих секций 703, 702, 701, 700 колонны 3. Данный конденсат 54, 53, 52, 51 при этом охлаждается с помощью теплообменника 5 и частично возвращается в верхнюю область данной секции 703, 702, 701, 700, и там с использованием жидкостного распределителя 200 по примеру Фигур 8-13 подается на соответствующие изобретению массообменные тарелки 100, которые, как было описано выше, могут быть размещены друг над другом и создают интенсивный массообмен между поднимающейся газообразной фазой и данным конденсатом 54, 53, 52, 51. Кроме того, конденсат 54 второй секции 703 может быть направлен в самую нижнюю секцию 704, в которой собирается остаток атмосферной перегонки колонны 3.

Кубовой продукт колонны 3, то есть, остаток R’ атмосферной перегонки потока R сырой нефти, вновь нагревается с помощью нагревательного устройства 41 и подается в самую нижнюю секцию 803 колонны 3 для вакуумной перегонки. При этом газообразная фаза остатка R’ атмосферной перегонки поднимается через глухие тарелки 702, 701, 700 в отдельные секции 802, 801, 800 колонны 4, в частности, при давлении в колонне в диапазоне от 10 мбар до 30 мбар (1-3 кПа), причем в отдельных секциях образуются соответствующие конденсаты 63, 62, 61, в отношении которых речь идет о тяжелых маслах. В кубовой секции колонны 4 в качестве вакуумного остатка R” образуется смола и битум. Отдельные конденсаты 63, 62, 61 могут быть охлаждены в теплообменнике 6 и частично возвращены в колонну 4, где они в данной секции 802, 801, 800 посредством жидкостных распределителей 200 по примеру Фигур 8-13 подаются на размещенные друг над другом соответствующие изобретению массообменные тарелки 100, как было описано выше.

СПИСОК УСЛОВНЫХ ОБОЗНАЧЕНИЙ

Реферат

Изобретение относится к колонне, предназначенной, в частности, для массо- и/или энергообмена между жидкостной фазой и направленной в противотоке к ней газообразной фазой. Колонна содержит боковую стенку, проходящую вдоль продольной оси колонны и окружающую внутреннее пространство колонны, жидкостный распределитель, предназначенный для загрузки жидкостной фазы и массообменной тарелку, протяженную вдоль поперечного сечения колонны и содержащую проходящие параллельно и на расстоянии друг от друга сливные элементы в форме уголковых профилей, имеющие первую и вторую протяженные вдоль поперечного сечения колонны сливные поверхности, проходящие друг к другу вдоль продольной оси по направлению к жидкостному распределителю и сопрягающиеся друг с другом с образованием ребра, протяженного вдоль поперечного сечения колонны. При этом жидкостный распределитель имеет выпускные отверстия, через которые жидкостная фаза подается на ребра сливных элементов и стекает по обе стороны ребра через сливные поверхности со сливного элемента, причем выпускные отверстия размещены выше по вертикали над ребром сопряженного с ними сливного элемента, и имеет каналы окончательного распределения, пролегающие вдоль поперечного сечения колонны и поперек сливных элементов и имеющие протяженное вдоль поперечного сечения колонны днище и две отходящих от него боковых стенки с верхним краем, причем на обоих верхних краях проделаны выпускные отверстия. Изобретение обеспечивает повышение эффективности проведения обменных процессов и производительности. 9 з.п. ф-лы, 22 ил.

Формула

Документы, цитированные в отчёте о поиске

Насадка для массообменных колонн

Комментарии