Изделия из термопластов с высокой степенью структурообразования - RU2289597C2

Код документа: RU2289597C2

Описание

Область техники, к которой относится изобретение

Данное изобретение относится к соединениям и композициям, содержащим специфические производные бицикло[2.2.1]гептана, такие как соли сложных диэфиров, дикарбоновые кислоты, неполные соли сложных эфиров и т.п., для того, чтобы обеспечить требуемые свойства изделий из термопластов. Соответствующие изобретению соли и их производные применяются в качестве структурообразователей и/или осветлителей для таких термопластов. Такие соединения обеспечивают превосходные температуры кристаллизации, жесткость и совместимость со стеаратом кальция в целевых термопластах. Такие соединения обладают также хорошей способностью к миграции в изделиях из термопластов и низкой гигроскопичностью и, следовательно, превосходной стабильностью при хранении в виде порошкообразных или гранулированных композиций. В данном изобретении также рассматриваются термопластичные аддитивные композиции и способы получения термопластов с такими соединениями.

Предшествующий уровень техники

Все патенты США, цитируемые ниже, в полном объеме включены здесь в виде ссылок.

Применяемый здесь термин "термопласт" предназначен для обозначения полимерного материала, который будет плавиться при воздействии достаточного количества тепла, однако вернется к своему твердому состоянию, но не к предыдущей форме, при достаточном охлаждении без использования пресс-формы или другого подобного оборудования. В частности, данный термин предназначен также исключительно для того, чтобы охватить полимеры, соответствующие такому широкому определению, которые к тому же при охлаждении после образования расплава имеют или кристаллическую, или полукристаллическую морфологию при использовании пресс-формы или подобного оборудования. Определенные типы полимеров, рассматриваемые в пределах такого определения, включают без ограничения полиолефины (такие как полиэтилен, полипропилен, полибутилен и любые их сочетания), полиамиды (такие как найлон), полиуретаны, сложные полиэфиры (такие как полиэтилентерефталат) и т.п. (также как любые их сочетания).

Термопласты используются для различных применений конечного потребления, включая контейнеры для хранения, медицинские приборы, пакеты для продовольствия, пластмассовые трубки и трубы, устройства для хранения и т.п. Более специфические виды таких термопластов для конечного потребления перечислены ниже, в частности те, для которых ожидается, что соответствующий изобретению структурообразователь обеспечит в них хорошее структурообразование. Однако, чтобы найти широкое применение, такие исходные композиции должны обладать определенными физическими характеристиками. В частности для полиолефинов, например для обеспечения эффективного, долговечного и многофункционального изделия из полиолефинов, необходима равномерность расположения кристаллов при кристаллизации. Известно, что для достижения таких хороших физических характеристик определенные соединения и композиции обеспечивают центры структурообразования при росте кристаллов полиолефина во время формования или изготовления. В общем случае композиции, содержащие такие соединения-структурообразователи, кристаллизуются с намного большей скоростью, чем полиолефин без структурообразователя. Такая кристаллизация при более высоких температурах приводит к уменьшению времени цикла изготовления и к разнообразным улучшениям физических характеристик, таких как, например, жесткость.

Такие соединения и композиции, которые обеспечивают более быструю кристаллизацию и/или кристаллизацию полимера при более высоких температурах, известны как структурообразователи. Такие соединения, как следует из их названия, используются для обеспечения центров структурообразования при росте кристаллов во время охлаждения расплавленной термопластичной композиции. В общем случае наличие таких центров структурообразования приводит к большему числу мелких кристаллов. В результате образования в нем мелких кристаллов можно достичь осветления целевого термопласта, хотя не всегда в результате получается превосходная прозрачность. Чем более кристаллы однородны по размеру и предпочтительно более мелкого размера, тем меньше светорассеяние. Таким способом можно улучшить прозрачность самого изделия из термопласта. Следовательно, соединения-структурообразователи для термопластов очень важны в индустрии термопластов для обеспечения повышенной прозрачности, физических характеристик и/или более быстрой переработки.

Примером одного из типов структурообразователей являются соединения дибензилиденсорбита, которые представляют собой общепринятые соединения-структурообразователи, в частности, для конечных продуктов из полипропилена. Соединения, такие как 1,3-О-2,4-бис-(3,4-диметилбензилиден)сорбит (в дальнейшем DMDBS), доступные под торговой маркой Millad®3988 от Milliken Chemical, обеспечивают превосходные характеристики структурообразования для целевых полипропиленов и других полиолефинов. Другие известные соединения включают бензоат натрия, 2,2′-метилен-бис-(4,6-ди-трет-бутилфенил)фосфат натрия (от Asahi Denka Kogyo K.K., известный как NA-11), тальк и т.п. Все такие соединения придают полиолефинам высокие температуры кристаллизации; однако каждое из них при крупномасштабном промышленном применении также обладает собственным недостатком.

Типичными структурообразователями для полиолефинов, а также для других термопластов являются другие ацетальсорбиты и ацетальксилиты. Первоначально дибензилиденсорбит (DBS) был описан Hamada и др. в патенте США №4016118 как эффективный структурообразователь и осветлитель для полиолефина. С тех пор описано большое количество ацетальсорбитов и ацетальксилитов. Репрезентативные патенты США включают: Kawai и др., патент США №4314039 на ди(алкилбензилиден)сорбиты; Mahaffey Jr., патент США №4371645 на диацетальсорбиты, содержащие, по меньшей мере, один хлор- или бром-заместитель; Kobayashi и др., патент США №4532280 на ди(метил- или этил-замещенный бензилиден)сорбит; Rekers, патент США №5049605 на бис-(3,4-диалкилбензилиден)сорбиты, содержащие заместители, образующие карбоциклические кольца.

Другим примером эффективных структурообразователей являются соли металлов и органических кислот. Wijga в патентах США №№3207735, 3207736 и 3207738 и Wales в патентах США №№3207737 и 3207739, все запатентованы 21 сентября 1966, сообщают, что алифатические, циклоалифатические и ароматические карбоциклические, дикарбоциклические или более высокие поликарбоциклические кислоты, соответствующие ангидриды и соли металлов являются эффективными структурообразователями для полиолефинов. Они также установили, что лучшим примером структурообразователей являются соединения типа бензойной кислоты, в частности бензоат натрия.

Другой класс структурообразователей, упоминаемых выше, был предложен Nakahara и др. в патенте США №4463113, в котором описаны циклические бис-фенилфосфаты как структурообразователи и осветлители для полиолефиновых полимеров. Затем Kimura и др. в патенте США №5342868 предположили, что при добавлении карбоксилата щелочного металла к основной соли поливалентного металла и циклического органофосфорного сложного эфира можно еще более повысить эффект осветления от таких добавок. Соединения, основанные на таких технологиях, продаются под торговой маркой NA-11 и NA-21.

Кроме того, определенный класс бициклических соединений, таких как бициклические дикарбоновые кислоты и их соли, также предлагается в качестве структурообразователей для полиолефинов в заявке РСТ (Patent Cooperation Treaty) WO 98/29494, Minnesota Mining and Manufacturing. Лучший действующий пример такой технологии воплощен в динатрийбицикло[2.2.1]гептендикарбоксилате и композициях с такими соединениями.

Все такие соединения придают полиолефинам относительно высокие температуры кристаллизации; однако каждое их них при крупномасштабном промышленном применении также обладает собственным недостатком.

Например, большой интерес представляет совместимость таких соединений с различными добавками, широко применяемыми в пластиковых изделиях из типичных полиолефинов (например, полипропилена, полиэтилена и т.п.). Например, стеарат кальция является очень популярным нейтрализатором кислоты, входящим в типичные полипропиленовые композиции для защиты конечного продукта от разрушения остатком катализатора. К сожалению, большинство соединений-структурообразователей, отмеченных выше, вступает с такими соединениями в изделиях из полиолефинов в реакции, наносящие вред. Для натрия и других подобных ему ионов металлов оказалось, что ион кальция из стеарата обменивается положениями с ионами натрия в структурообразователях, делая структурообразователи неэффективными для выполнения предназначенной им функции. В результате такие соединения иногда проявляют нежелательную способность к выделению и повсеместное уменьшение рабочих характеристик структурообразования (которые, например, можно измерить) путем понижения температуры кристаллизации во время и после переработки полиолефина. Другие проблемы переработки, связанные с такими соединениями, также очевидны.

Другие проблемы, с которыми сталкиваются в связи со стандартными структурообразователями, отмеченными выше, включают несогласованное структурообразование из-за проблем с дисперсностью, приводящее к вариации плотности и ударопрочности в изделии из полиолефина. Существенная однородность при производстве полиолефинов необходима в высокой степени, поскольку она приводит к относительной однородности конечных изделий из полиолефинов. Если получаемое изделие не содержит хорошо диспергированного структурообразователя, конечное изделие само по себе может страдать от недостатка твердости и низкой ударопрочности.

Кроме того, другой потенциальной проблемой, связанной с структурообразователями для термопластов, является стабильность соединений-структурообразователей и композиций при хранении, и, следовательно, она также имеет огромное значение. Так как в общем случае фирма-производитель полиолефинов получает соединения-структурообразователи в порошковой или гранулированной форме, и так как однородные мелкие частицы структурообразователей обязаны обеспечить необходимую однородную дисперсию и рабочие показатели, такие соединения при хранении должны оставаться в виде мелких частиц. Определенные структурообразователи, такие как бензоат натрия, обладают высокой степенью гигроскопичности, так что сделанные из них порошки легко гидратируются, приводя к агломерации частиц. Для таких агломерированных частиц могут потребоваться дополнительное измельчение или другая переработка для деагломерации, чтобы достичь хорошей однородной дисперсии в целевом термопласте. Кроме того, такая нежелательная агломерация, обусловленная гидратацией, может также стать проблемой для потребителя при подаче сырья и/или при обработке.

Также большой интерес представляет совместимость таких соединений с различными добавками, широко применяемыми для пластиковых изделий из типичных полиолефинов (например, полипропилена, полиэтилена и т.п.). Как отмечено выше, особенно важна совместимость со стеаратом кальция. К сожалению, большинство соединений-структурообразователей, отмеченных выше (такие как бензоат натрия, NA-11, динатрийбицикло[2.2.1]гептендикарбоксилат), взаимодействует с такими соединениями в изделиях из полиолефинов, нанося большой вред эффективности структурообразования. Чтобы избежать соединения таких стандартных структурообразователей с солями кальция, необходимо было бы применять другие, неионогенные нейтрализаторы кислоты, такие как дигидроталькит (DHT4-A), в сочетании с такими структурообразователями. Однако, оказалось, что такое сочетание при определенных обстоятельствах проблематично из-за ухудшения эстетических характеристик (например, более высокой степени помутнения) и, конечно, из-за более высоких затрат по сравнению со стандартными солями кальция.

Некоторые структурообразователи, такие как определенные производные DBS(дибензилиденсорбит), на практике обладают определенными недостатками, такими как склонность к выделению при высоких температурах переработки. Производные DBS, в частности, с монозамещенными ароматическими кольцами обладают более высокой термической стабильностью. Однако такие соединения также склонны проявлять в изделиях из некоторых полиолефинов нежелательную способность к миграции в сочетании с проблематичными органолептическими недостатками. В результате практическое применение таких соединений в некоторых важных областях, таких как упаковка для медицинских устройств, ограничено.

Следовательно, указанные, заслуживающие внимания проблемы создают давно ощущаемую потребность в производстве соединений-структурообразователей для полиолефинов, чтобы обеспечить такие соединения, которые лишены вышеупомянутых проблем и обеспечивают превосходные температуры максимальной (пиковой) кристаллизации непосредственно для целевых полиолефинов. До настоящего времени лучшими соединениями для данной цели остаются те, которые отмечены выше. К сожалению, структурообразователи, показывающие исключительно высокие температуры максимальной кристаллизации, низкую гигроскопичность, превосходную термическую устойчивость, неспособность к миграции в некоторых целевых полиолефинах и совместимость с большинством стандартных добавок для полиолефинов (таких как, наиболее важный стеарат кальция) не производятся промышленностью, изготавливающей структурообразователи для полиолефинов.

Сущность изобретения

Поэтому задачей настоящего изобретения является получение структурообразователя для полиолефинов, который обладает исключительной эффективностью структурообразования, как указано, благодаря исключительно высоким температурам максимальной кристаллизации полимера в изделиях из полиолефинов. Еще одной задачей изобретения является получение соединения-структурообразователя и композиции с ним, которые обладают превосходной совместимостью со стеаратом кальция в целевых изделиях и композициях из полиолефинов. Другой целью данного изобретения является получение композиций, обладающих чрезвычайно низкой гигроскопичностью для того, чтобы получить аддитивную композицию с чрезвычайно хорошей стабильностью при хранении. Еще одной задачей данного изобретения является получение структурообразующих и осветляющих соединений и композиций, которые обладают исключительной термической устойчивостью и неспособностью к миграции. Еще одной задачей изобретения является получение соединений-структурообразователей, которые в целевых изделиях из полиолефинов показывают превосходные механические свойства. Кроме того, целью данного изобретения является получение структурообразующих соединений или композиций, которые можно применять в различных средах на основе полиолефинов, применяемых для бесчисленных конечных потреблений.

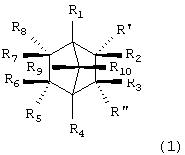

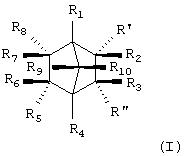

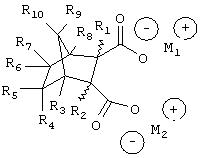

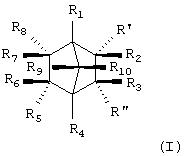

Соответственно, данное изобретение охватывает изделия из термопластов различных типов, содержащих соединения-структурообразователи, которые являются предпочтительно солями насыщенных бициклических дикарбоксилатов с металлическими или органическими катионами, предпочтительно, бицикло[2.2.1]гептандикарбоксилатами, или, в общем случае, соединениями, соответствующими формуле (I)

где каждый из R1, R2, R3, R4, R5 , R6, R7, R8, R9 и R10индивидуально выбран из группы, состоящей из водорода, C1-C9-алкила, гидрокси, С1-С9-алкокси, С1-С9-алкиленокси, амина и C1-C9-алкиламина, галогена, фенила, алкилфенила и геминальных или вицинальных С3-С9 -карбоциклов, R' и R" одинаковы или различаются, и каждый индивидуально выбран из группы, состоящей из водорода, C1-С30-алкила, гидрокси, амина, полиамина, полиоксиамина, C1-С30-алкиламина, фенила, галогена, C1-С30-алкокси, C1-С30-полиоксиалкила, С(О)-NR11C(О) и C(O)O-R'", где Р11 выбран из группы, состоящей из C1-С30-алкила, водорода, C1-С30-алкокси и C1-С30-полиоксиалкила, и где R'" выбран из группы, состоящей из водорода, иона металла (такого как, без ограничения, Na+, K+, Li+, Ag+и любого другого из одновалентных ионов), органического катиона (такого как ион аммония в качестве одного из неограничивающих примеров), полиокси-С2-С18-алкилена, C1-С30-алкила, C1-С30-алкилена, C1-С30-алкиленокси, стероидного фрагмента (например, холестерина), фенила, полифенила, C1-С30-алкилгалогенида и C1-С30-алкиламина; где, по меньшей мере, один из R' и R" представляет либо С(О)-NR11C(О), либо C(O)O-R'", где, если как R', так и R" представляют C(O)O-R'", тогда R'" как от R', так и от R" можно объединить в отдельный ион двухвалентного металла (такой как Са2+, в качестве одного из неограничивающих примеров) или в отдельное (про)основание трехвалентного металла (такое как Al-ОН для одного из неограничивающих примеров). Предпочтительно R' и R" одинаковы и R'" представляет либо Na+, либо R'", как от R', так и от R" объединены вместе, либо Са2+. Другие возможные соединения обсуждаются ниже в разделе предпочтительных воплощений изобретения.

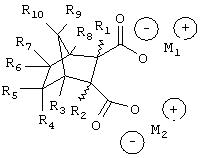

Предпочтительно, как отмечено выше, такое соединение соответствует структурной формуле (II)

где M1 и М2 одинаковы или различаются и независимо выбраны из группы, состоящей из металлических или органических катионов, или два металлических иона объединены в отдельный металлический ион (двухвалентный, например, такой как ион кальция), и каждый из R1, R2, R3, R4, R5, R6, R7, R8, R9 и R10 индивидуально выбран из группы, состоящей из водорода, C1-С9-алкила, гидрокси, C1-C9-алкокси, С1-С9-алкиленокси, амина и С1-С9-алкиламина, галогена, фенила, алкилфенила и геминальных или вицинальных С3-С9-карбоциклов. Предпочтительно катионы металла выбраны из группы, состоящей из кальция, стронция, бария, магния, алюминия, серебра, натрия, лития, рубидия, калия и т.п. В общем случае в пределах перечисленного объема предпочтительны ионы металлов (I)-й и (II)-й группы. Среди катионов I и II группы предпочтительны натрий, калий, кальций и стронций, среди которых натрий и кальций наиболее предпочтительны. Кроме того, группы M1 и M2 также можно объединить для образования отдельного металлического катиона (такого как кальций, стронций, барий, магний, алюминий, включая монооснование алюминия и т.п.). Хотя данное изобретение охватывает все стереохимические конфигурации таких соединений, предпочтительна цис-конфигурация, где наиболее предпочтительным воплощением являются цис-эндо-соединения. В настоящее изобретение также включены предпочтительное воплощение изделий из полиолефинов и аддитивные композиции для композиций из полиолефинов, содержащие, по меньшей мере, одно из таких соединений, в общем случае заявленных как соли насыщенных бициклических карбоксилатов.

Подробное описание изобретения

Как отмечено выше, для того чтобы разработать подходящее соединение-структурообразователь для полиолефинов или композицию для промышленного применения, необходимо соблюсти ряд важных критериев. Соответствующие изобретению структурообразователи очень хорошо отвечают всем указанным важным требованиям. Например, как подробно обсуждается ниже, такие соответствующие изобретению соли обеспечивают превосходные высокие температуры максимальной кристаллизации для различных композиций из полиолефинов, в частности для статистического сополимера полипропилена (в дальнейшем RCP) и гомополимера полипропилена (в дальнейшем HP). В результате такие соответствующие изобретению соли обеспечивают превосходные механические свойства изделий из полиолефинов без необходимости применения дополнительных наполнителей и добавок для придания жесткости и хорошие характеристики для переработки, такие как улучшенное (более короткое) время цикла. Соли также обладают намного меньшей гигроскопичностью по сравнению с ранее известными в данной области, и, следовательно, гранулированные или порошкообразные композиции на основе такой соли не образуют агломератов или комков. Наконец, такие соответствующие изобретению соли не взаимодействуют с добавками стеарата кальция, тем самым не вызывая вредных последствий.

Такие свойства совершенно неожиданны и непредсказуемы, в частности, если иметь в виду наиболее близкую предшествующую публикацию WO 98/29494, в которой описываются структурообразование и осветляющие добавки для изделий из полиолефинов, включающие соли ненасыщенных [2.2.1]дикарбоксилатов; однако нет никакого пояснения по поводу соли насыщенного дикарбоксилата такого типа. Наиболее близким примером из предшествующей области является соединение, идентифицированное как динатрийбицикло[2.2.1]гептендикарбоксилат. После интенсивных исследований весьма неожиданно было обнаружено, что гидрирование таких соединений обеспечивает значительно лучшую эффективность структурообразования соответствующих изобретению соединений и в соответствующих изобретению композициях из полиолефинов, что ниже обсуждается более подробно. Теперь установлено, что насыщение продуктов реакции Дильса-Альдера для образования солей дикарбоксилатов, и, в частности, без намерения ограничить объем изобретения, солей насыщенных бициклических дикарбоксилатов, обеспечивает непредвиденные преимущества для способов структурообразования в полиолефинах.

Как указано ниже в таблице 1, температуры максимальной кристаллизации для получения целевых изделий из полиолефинов с такими насыщенными соединениями, соответствующими изобретению, приблизительно на 2,5-5°C выше температур для соответствующих ненасыщенных соединений. Такие бросающиеся в глаза улучшения совершенно неожиданны и непредсказуемы с помощью любых известных эмпирических или теоретических соображений. Кроме того, также неожиданно наблюдалось существенное улучшение гигроскопичности насыщенных соединений. Такие непредсказуемые улучшения имеют большое практическое значение, как обсуждалось выше.

Как отмечено выше, целевые композиции, в которые вводятся такие новые структурообразователи, являются термопластами или, более определенно, полиолефинами. Такие композиции можно использовать для множества различных конечных применений, включая без ограничения такие широко распространенные группы, как изделия из волокон, тонкой пленки или тонкостенные изделия (например, гибкие обертки, тонкостенные питьевые чашки толщиной 0,1-15 мил и т.д.), более толстые пластинки или другие подобные твердые изделия (например, толщиной от 15 до 150 мил) и даже более толстостенные изделия (например, толщиной более 150 мил). Отдельные виды в каждой группе включают (опять без ограничения) либо в виде завершенных изделий, либо в виде компонентов изделия следующее: a) волокна: в виде пряжи и нетканого материала из полиолефинов, полиамидов, полиарамидов и т.п., волокна любого размера денье, также как смеси с другими синтетическими или натуральными волокнами (например, хлопком, рами, шерстью, и т.п.); b) изделия из тонкой пленки: пленки, отлитые из раствора, обертки для кондитерских изделий, упаковочные обертки (например, обертки для коробок сигарет) и т.п., пленки, полученные раздувом, экструзией или другим подобным способом получения пленок, также как тонкостенные изделия, такие как питьевые чашки, контейнеры, футляры и т.п.; c) более толстые пластинки или другие подобные твердые изделия: контейнеры для деликатесов, чашки для воды, внутренняя обкладка холодильников, шприцы, лабораторное оборудование, медицинское оборудование, трубки, трубы, стаканчики для исследования мочи, пакеты для внутривенного введения лекарств, контейнеры для хранения продовольствия, контейнеры для отходов, корпуса холодильников, автомобильные приборные панели, цветочные горшки, ящики для комнатных растений, изделия для офиса, канцелярские изделия, одноразовая упаковка (например, контейнеры для подогрева еды из либо формованного листового термопласта, либо из тонкостенного термопласта, получаемого путем высокоскоростного инжекционного формования) и т.п.; и d) даже более толстостенные изделия: i) применяемые в автомобилях, такие как дверные панели, приборные панели, панели для кузова, корпус вентилятора, рулевые колеса, панель бампера, защитные устройства для вентилятора, защитные устройства для радиатора, автомобильные канистры, корпуса для батарей, багажники и т.п.; ii) изделия, применяемые в крупном оборудовании, такие как внутренняя обкладка рефрижераторов, части рефрижераторов (например, полки, корпуса механизмов для выработки льда, ручки дверей и т.п.), внутренняя обкладка посудомоечных машин, части посудомоечных машин (например, стойки, трубки, трубы, ручки дверей, отсеки для хранения жидких и/или твердых моющих средств), барабаны стиральных машин, смесители стиральных машин и т.п.; iii) изделия, применяемые в малом оборудовании, такие как корпуса смесителей, емкости смесителей, корпуса для печей тостеров, ручки для печей тостеров, кофейники, корпуса для кофейников, ручки кофейников, кухонные комбайны, фены, консервооткрыватели и т.п.; iv) домашняя утварь, такая как большие емкости для хранения, большие контейнеры для хранения, крышки либо для таких емкостей, либо для контейнеров, корзины для мусора, корзины для белья, полки, холодильники и т.п.; v) потребительские изделия, такие как мебель (например, маленькие стулья, столы и т.п.), игрушки, спортивные товары, одноразовая упаковка (например, контейнеры для подогрева еды), футляры для компакт-дисков, DVD, CD-ROM, футляры для гибких дисков, корпуса для гибких дисков, футляры для VHS-ленты, корпуса для VHS-ленты, цветочные горшки, ящики для комнатных растений, вешалки для одежды, принадлежности для ухода за газонами (например, инструменты для ухода за газонами и т.п.), садовые принадлежности (например, садовые инструменты), корпуса газонокосилок, контейнеры для горючего, трубки, трубы, брандспойты, ящики для инструментов, ящики для снаряжения, багажа, трубопроводы, корпуса машин для выравнивания газона, большие ящики для мусора, места для младенца в автомобиле, стулья для младенцев (например, к обеденным столам) и т.п.

Еще одной неожиданностью стала улучшенная совместимость таких соответствующих изобретению насыщенных соединений с типичными соединениями-солями для поглощения кислоты, применяемыми в композициях и изделиях из полиолефинов, как стеарат кальция и лития. Такая совместимость в сочетании с высокими температурами максимальной кристаллизации, присущая соответствующим изобретению соединениям, таким образом обеспечивает в высокой степени хорошее (подходящее) соединение-структурообразователь для термопластов.

Таким образом, соответствующие изобретению соли добавляют в целевой полиолефин в количестве приблизительно от 50 до 20000 масс.ч/млн, чтобы обеспечить вышеупомянутые выгодные характеристики, наиболее предпочтительно, приблизительно от 200 до 4000 ч./млн В маточной смеси можно также применять более высокие уровни, например, 50 масс.% или более. Необязательные добавки для соответствующей изобретению солесодержащей композиции или для изготавливаемого с ними конечного изделия из полиолефина могут включать пластификаторы, антистатики, стабилизаторы, поглотители ультрафиолета и другие подобные стандартные добавки для термопластов из полиолефинов. В такой композиции могут присутствовать также другие добавки, в особенности пластификаторы, поглотители кислоты, бактерицидные агенты (предпочтительно ион-обменные соединения на основе серебра, такие как бактерицидный агент ALPHASAN®, поставляемый фирмой Milliken & Company), антиоксиданты, антипирены, светостабилизаторы, антистатики, красители, пигменты, отдушки, поглотители хлора и т.п.

Термин полиолефин или полимер из полиолефина предназначен для того, чтобы охватить любые материалы, содержащие, по меньшей мере, одно соединение полиолефинов. Предпочтительные примеры включают изотактические и синдиотактические полипропилен, полиэтилен, поли(4-метил)пентен, полибутилен и любые их смеси или сополимеры в композиции либо высокой, либо низкой плотности. Полимеры из полиолефинов согласно настоящему изобретению могут включать алифатические полиолефины и сополимеры, изготавливаемые, по меньшей мере, из одного алифатического олефина и одного или более модифицированного этиленом ненасыщенного сомономера. В общем случае, сомономеры, если присутствуют, применяются в незначительном количестве, например, приблизительно 10% процентов или менее или даже приблизительно 5% или менее в расчете на массу полиолефина (например, статистического сополимера полипропилена), но также рассматриваются сополимеры, содержащие до 20% или более сомономера (например, ударопрочные сополимеры). Для получения вышеупомянутых характеристик с полиолефином можно соединить другие полимеры или каучук (такие как EPDM-этиленпропилендиеновый мономер или EPR-этиленпропиленовый статистический сополимер). Такие сомономеры могут служить для улучшения прозрачности полиолефина или могут содействовать улучшению других характеристик полимера. Другие примеры включают акриловую кислоту, винилацетат и т.д. Примерами олефиновых полимеров, чью кристалличность можно подходящим образом улучшить согласно настоящему изобретению являются полимеры и сополимеры алифатических моноолефинов, содержащих от 2 до приблизительно 6 атомов углерода, со средней молекулярной массой приблизительно от 10000 до 2000000, предпочтительно приблизительно от 30000 до 300000, такие как, без ограничения, полиэтилен, линейный полиэтилен низкой плотности, изотактический полипропилен, синдиотактический полипропилен, кристаллический сополимер этилена и пропилена, поли(1-бутен), полиметилпентен, 1-гексен, 1-октен и винилциклогексан. Полиолефины согласно настоящему изобретению можно описать как, по существу, линейные, регулярные полимеры, которые могут необязательно содержать боковые цепи, такие как обнаруженные, например, в обычном полиэтилене низкой плотности.

Хотя полиолефины предпочтительны, структурообразователи настоящего изобретения не ограничены полиолефинами и могут также создавать полезную способность к структурообразованию для сложных полиэфиров, таких как полиэтилентерефталат (ПЭТ), полибутилентерефталат (ПБТ) и полиэтиленнафталат (ПЭН), также как для полиамидов, таких как Nylon-6, Nylon-6,6 и др. В общем случае любую термопластичную композицию, обладающую некоторой кристалличностью, можно улучшить с помощью структурообразователей настоящего изобретения.

Композиции согласно настоящему изобретению можно получить путем добавления соответствующей изобретению соли насыщенной бициклической дикарбоновой кислоты (или сочетания солей, или композиции, содержащей такие соли) к термопластичному полимеру или сополимеру при простом смешивании полученной композиции любыми подходящими способами. С другой стороны, можно приготовить концентрат, содержащий приблизительно 20 масс.% соответствующей изобретению насыщенной [2.2.1]-соли в маточной смеси полиолефина, содержащей требуемый поглотитель кислоты, и затем смешать с целевым полимером. Кроме того, соответствующие изобретению композиции (с потенциально другими добавками) могут находиться в виде добавки к термопласту (например, наиболее предпочтителен полиолефин) в любой стандартной форме, включая, без ограничения, порошок, гранулы, агломерат, жидкую суспензию и т.п., в частности, в виде добавки, содержащей дисперсию вспомогательных веществ, таких как полиолефиновые (например, полиэтиленовые) воски, сложные эфиры стеариновой кислоты и глицерина, монтановые воски, минеральное масло и т.п. По существу, путем такого сочетания можно получить любую форму или композицию, включающую такое сочетание, изготовленную путем смешивания, агломерации, уплотнения и/или экструзии.

Композицию можно затем перерабатывать и фабриковать в изделие с помощью любого из различных способов, включающих, без ограничения, инжекционное формование, инжекционное формование раздувом, инжекционное ориентированное формование раздувом, инжекционное центробежное формование, экструзию, экструзионно-раздувное формование, экструзию листов, экструзию пленок, экструзию литых пленок, экструзию со вспениванием, термоформование (такое как формование пленок, формование пленок раздувом, формование биаксиально ориентированных пленок), инжекционное формование тонкостенных изделий и т.п.

Краткое описание чуртежей

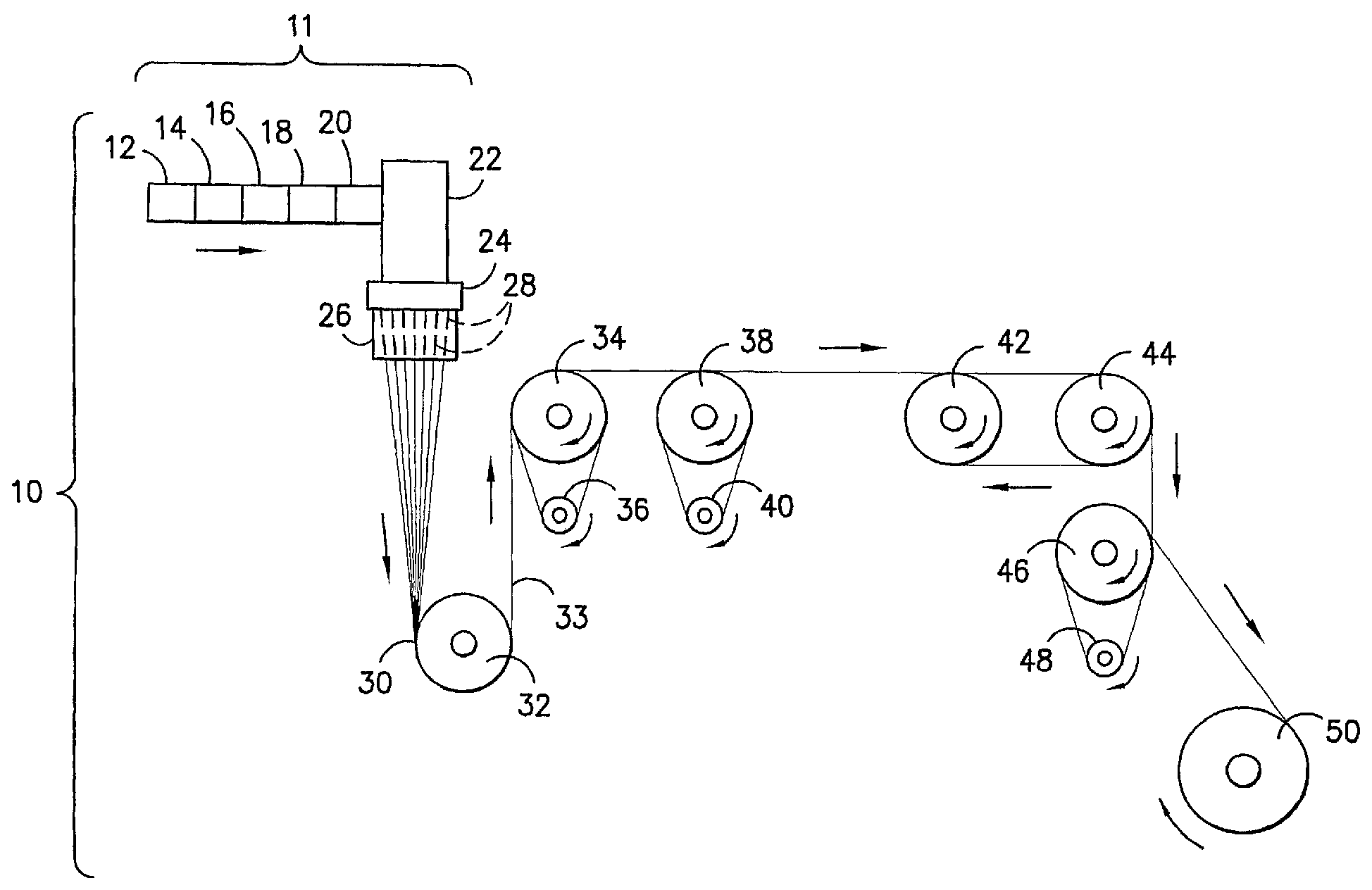

Сопровождающий чертеж, включенный в данную спецификацию и составляющий ее часть, иллюстрирует потенциально предпочтительное воплощение производимого соответственно изобретению изделия из термопласта в виде волокна и/или нитей в соответствии с данным изобретением и вместе с описанием служит для объяснения принципов изобретения, поскольку оно относится к таким волокнам, где на чертеже представлена схема потенциально предпочтительного способа производства полипропилена с низкой усадкой.

Подробное описание чертежа и предпочтительного воплощения

На чертеже представлен не ограничивающий предпочтительный способ производства соответствующих изобретению волокон из полипропилена с низкой усадкой. Полное устройство для производства волокна 10 включает экструдер 11, содержащий четыре различные зоны 12, 14, 16, 18, через которые полимер (не проиллюстрирован) проходит при различных увеличивающихся температурах. Расплавленный полимер смешивается с соединением-структурообразователем (также расплавленным) в зоне смесителя 20. По существу, полимер (не проиллюстрирован) вносят в устройство для производства волокна 10, в частности в экструдер 11. Температуры, как отмечено выше, каждой зоны экструдера 12, 14, 16, 18 и зоны смешения 20 следующие: первая зона экструдера 12 находится при 205°C, вторая зона экструдера 14 при 215°C, третья зона экструдера 16 при 225°C, четвертая зона экструдера 18 при 235°C и зона смешения 20 при 245°C. Расплавленный полимер (не проиллюстрирован) далее перемещается в область головки винтового устройства 22 при температуре 250°C и затем перемещается к фильерам 24 (устройство также находится при температуре 250°C) для экструзии нитей. Нити волокна 28 потом проходят через нагретый колпак 26 с температурой экспонирования 180°C. Скорость, с которой полимерные нити (не проиллюстрированы) проходят через экструдер 11, винтовой модуль 22 и фильеры 24, относительно небольшая до тех пор, пока нити волокна 28 протягиваются через тянущие валки 32, 34, 38. Нити волокна 28 увеличиваются в длину из-за более высокой скорости вытягивания, превышающей начальную скорость экструзии из экструдера 11. Таким образом, после такого удлинения отдельные нити волокна 28 собирают с помощью снимающего (вытяжного) валка 32 (устройство работает со скоростью 370 метров в минуту) в большой пучок 30, который вытягивают вышеупомянутыми тянущими валками 34, 38 в отдельную нить 33. Тянущие валки нагреты до очень низкого уровня следующим образом: первый тянущий валок 34 находится при 68°C, а второй тянущий валок 38 при 88°C, по сравнению с остающимися при высокой температуре областями экспонирования, также как по сравнению с процессом вытягивания волокна. Первый тянущий валок 34 вращается со скоростью приблизительно 377 метров в минуту и способен держать пятнадцать витков полипропиленового волокна 33 путем использования угла поворота (продольного наклона) между тянущим валком 34 и пустым валком 36. Второй тянущий валок 38 вращается с более высокой скоростью, приблизительно 785 метров в минуту и держит восемь витков волокна 33 и, таким образом, требует собственного пустого валка 40. После вытягивания при такой низкой температуре на валках 34,38 волокно затем подвергают термообработке (термостабилизации) с помощью комбинации двух различных термостабилизированных валков 42, 44, сконструированных по схеме обратного хода так, что восемнадцати виткам волокна 33 разрешается находиться на валках 42, 44 в любой момент. Время такой термообработки очень мало из-за непродолжительного времени, отведенного на контакт с любым из действующих валков 42, 44, так общее время обычно составляет приблизительно 0,5 секунды. Температуры таких валков 42, 44 варьируются ниже для определения наилучшего в целом выбора температуры для такой цели. Скорость комбинации валков 42, 44 составляет приблизительно 1290 метров в минуту. Волокно 33 затем перемещается к релаксационному валку 46, удерживающему до восьми витков волокна 33 и также имеющему свой собственный подающий валок 48. Скорость релаксационного валка 46 более низкая, чем валка для термообработки (1280 метров в минуту), для высвобождения некоторого напряжения подвергнутого термообработке волокна 33. Оттуда волокно 33 перемещается к намоточному станку 50 и наматывается на бобину (не проиллюстрирована).

Предпочтительные воплощения изобретения

Далее данное изобретение можно пояснить с помощью следующих примеров, где представлены примеры особенно предпочтительного воплощения в пределах объема настоящего изобретения.

Получение соответствующих изобретению солей

ПРИМЕР 1

Динатрийбицикло[2.2.1]гептан-2,3-дикарбоксилат

К раствору динатрийбицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилата (10,0 г из примера 3) в воде (100 г) добавляют 0,5 г палладия на активированном угле (5 масс.%). Смесь помещают в Парра-реактор и подвергают гидрированию (50 фунт/кв.дюйм при комнатной температуре) в течение 8 часов. Активированный уголь удаляют при фильтровании, а воду удаляют в вакууме при 75°C. Полученный продукт высушивают и перемалывают (т.пл. >300°C). Данные ЯМР и ИК-анализов согласуются с таковыми для ожидаемой структуры.

ПРИМЕР 2

Бицикло[2.2.1]гептан-2,3-дикарбоксилат кальция

К раствору динатрийбицикло[2.2.1]гептан-2,3-дикарбоксилата (22,6 г, 0,1 моль) в воде (150 г) добавляют раствор дигидрата хлорида кальция (14,7 г, 0,1 моль) в воде (100 г). Смесь перемешивают при 60°C в течение 2 часов. Полученный белый осадок отфильтровывают. Белый порошкообразный продукт высушивают и перемалывают (т.пл. >300°C).

Другие соли металлов I и II группы, бицикло[2.2.1]гептандикарбоксилаты лития, калия, рубидия, магния, стронция и соли бария синтезируют с помощью подобных способов взаимодействия солей металлов I или II группы с динатрийбицикло[2.2.1]гептан-2,3-дикарбоксилатом.

ПРИМЕР 3

Кислый бицикло[2.2.1]гептан-2,3-дикарбоксилат натрия

80,0 г (487,3 ммоль) 5,6-ангидрида эксо-бицикло[2.2.1]гептен-(2)-дикарбоновой кислоты (himic) (164,16 г/моль) и 175 мл воды загружают в 1 л круглодонную колбу при перемешивании. К данному раствору добавляют 19,69 г (492,3 ммоль) NaOH (40,00 г/моль). Раствор перемешивают при нагревании, пока все компоненты не перейдут в раствор. При охлаждении начинают образовываться кристаллы, добавляют 500 мл воды до полного растворения всех твердых веществ. К водному раствору добавляют палладий на активированном угле (5 масс.%). Смесь помещают в Парра-реактор и подвергают гидрированию (50 фунт/кв.дюйм при комнатной температуре) в течение 8 часов. Активированный уголь удаляют при фильтровании, а воду удаляют в вакууме при 75°С. Полученный продукт сушат и перемалывают (т.пл.>300°С). Данные ИК-анализа согласуются с таковыми для ожидаемой структуры. Анализ GS-MS показывает насыщенность двойной связи >99% (полимер 6501, мутность=38,5 и Ткр=124,9°С при 2000 ч./млн).

ПРИМЕР 4

Кислый бицикло[2.2.1]гептан-2, 3-дикарбоксилат лития/натрия (нейтрализованный наполовину)

82,0 г (500,0 ммоль) 5, 6-Ангидрида эксо-бицикло[2.2.1]гептен-(2)-дикарбоновой кислоты (himic) ангидрида (164,16 г/моль) и 175 мл воды загружают в 1 л круглодонную колбу при перемешивании. К данному раствору добавляют 10,00 г (250,0 ммоль) NaOH (40,00 г/моль) и 5,99 г (250,0 ммоль) LiOH (23,95 г/моль). Раствор перемешивают при нагревании, пока все компоненты не перейдут в раствор. Половину данного раствора помещают в другую 1 л круглодонную колбу. К оставшемуся водному раствору при охлаждении добавляют палладий на активированном угле (5 масс.%). Смесь помещают в Парра-реактор и подвергают гидрированию (50 фунт/кв.дюйм при комнатной температуре) в течение 8 часов. Активированный уголь удаляют при фильтровании, а воду удаляют в вакууме при 75°C. Полученный продукт сушат и перемалывают (т.пл.>300°С). Данные ИК-анализа согласуются с таковыми для ожидаемой структуры. Анализ GS-MS показывает насыщенность двойной связи >99% (полимер 6301, мутность=47,8 и Ткр=124,1°С при 1000 ч./млн).

ПРИМЕР 5

Кислый бицикло[2.2.1]гептан-2,3-дикарбоксилат лития/натрия (нейтрализованный на три четверти)

Другую половину раствора кислого бицикло[2.2.1]гептан-2,3-дикарбоксилата лития/натрия (нейтрализованного наполовину) затем нейтрализуют дополнительным количеством 5,00 г (125,0 ммоль) NaOH (40,00 г/моль) и 2,99 г (125,0 ммоль) LiOH (23,95 г/моль). При охлаждении к водному раствору добавляют палладий на активированном угле (5 масс.%). Смесь помещают в Парра-реактор и подвергают гидрирированию (50 фунт/кв. дюйм при комнатной температуре) в течение 8 часов. Активированный уголь удаляют при фильтровании, а воду удаляют в вакууме при 75°С. Полученный продукт сушат и перемалывают (т.пл.>300°С). Данные ИК-анализа согласуются с таковыми для ожидаемой структуры. Анализ GS-MS показывает насыщенность двойной связи >99% (полимер 6301, мутность=44,9 и Ткр=125,5°С при 1000 ч./млн).

ПРИМЕР 6

Бицикло[2.2.1]гептан-2, 3-дикарбоксилат лития/натрия

82,0 г (500,0 ммоль) 5, 6-Ангидрида эксо-бицикло[2.2.1]гептен-(2)-дикарбоновой кислоты (himic) (164,16 г/моль) и 175 мл воды загружают в 1 л круглодонную колбу при перемешивании. К полученному раствору добавляют 10,00 г (250,0 ммоль) NaOH (40,00 г/моль) и 5,99 г (250,0 ммоль) LiOH (23,95 г/моль). Раствор перемешивают при нагревании, пока все компоненты не перейдут в раствор. Половину полученного раствора помещают в другую 1 л круглодонную колбу и к остающемуся раствору дополнительно добавляют 5,00 г (125,0 ммоль) NaOH (40,00 г/моль) и 2,99 г (125,0 ммоль) LiOH (23,95 г/моль). При охлаждении к водному раствору добавляют палладий на активированном угле (5 масс.%). Смесь помещают в Парра-реактор и подвергают гидрированию (50 фунт/кв.дюйм при комнатной температуре) в течение 8 часов. Активированный уголь удаляют при фильтровании, а воду удаляют в вакууме при 75°С. Полученный продукт сушат и перемалывают (т.пл. >300°С). Данные ИК-анализа согласуются с таковыми для ожидаемой структуры. Анализ GS-MS показывает насыщенность двойной связи >99% (полимер 6501, мутность=35,8 и Ткр=126,1°С при 2000 ч./млн).

ПРИМЕР 7

Бицикло [2.2.1] гептан-2,3-дикарбоновая кислота

100,0 г (438,3 ммоль) Динатрийбицикло[2.2.1]гептан-2, 3-дикарбоксилата (228,15 г/моль) и 280 мл воды загружают в 2 л эрленмейеровскую колбу при перемешивании. К полученному раствору добавляют дымящую серную кислоту, пока рН получаемого раствора не станет равным ≈ 1. Так как рН становится кислотным, образуется белый хлопьевидный осадок. Раствор перемешивают и охлаждают до комнатной температуры. Осадок удаляют фильтрованием под вакуумом и сушат в течение ночи в вакуумном сушильном шкафу при 110°С. Полученный продукт сушат и перемалывают. Данные ИК-анализа согласуются с таковыми для ожидаемой структуры (полимер 6501, мутность=41,7 и Ткр=122,9°С при 2000 ч./млн).

ПРИМЕР 8

2-Октадецилоксикарбонил-3-бицикло[2.2.1]гептанкарбоксилат натрия

50,0 г (301 ммоль) Ангидрида бицикло[2.2.1]гептан-2,3-дикарбоновой кислоты (166,17 г/моль) и 81,2 г (300 ммоль) стеарилового спирта (270,49 г/моль) загружают в 500 мл круглодонную колбу с устройством для перемешивания, термометром и холодильником Деана-Старка. Раствор перемешивают при нагревании в течение двух часов при 150°С до получения 125 г кислого сложного эфира 2-октадецилоксикарбонил-3-бицикло[2.2.1]гептанкарбоновой кислоты, что подтверждается ИК-анализом и показателем кислотности. 50,0 г (114,6 ммоль) полученного продукта кислотного сложного эфира перемешивают с 500 мл метанола в 600 мл химическом стакане, пока раствор не помутнеет. Суспензию доводят до рН 11.5, капля по капле добавляя NaOH (4 г/40 мл метанола). Метанол удаляют роторным выпариванием и полученный образец сушат на воздухе при комнатной температуре. Данные ИК-анализа согласуются с таковыми для ожидаемой структуры (полимер 6301, мутность=37,2 и Ткр=126,3°С при 2500 ч./млн).

ПРИМЕР 9

2-(Поли(пропиленоксид-монобутилэфир))илкарбонил-3-

бицикло[2.2.1]гептанкарбоксилат натрия

20,0 г (120 ммоль) Ангидрида бицикло[2.2.1]гептан-2, 3-дикарбоновой кислоты (166,17 г/моль) и 40,9 г (120 ммоль) стеарилового спирта (≈340 г/моль) загружают в 200 мл круглодонную колбу с устройством для перемешивания, термометром и в атмосфере аргона. Раствор перемешивают при нагревании в течение двух часов при 150°С до получения кислого сложного эфира в виде жидкости, что подтверждается ИК-анализом и показателем кислотности. Жидкость помещают в 250 мл химический стакан с 100 мл метанола и доводят до рН 12, капля по капле добавляя NaOH (4 г/40 мл метанола). Метанол удаляют роторным выпариванием и полученный образец сушат на воздухе при комнатной температуре. Данные ИК-анализа согласуются с таковыми для ожидаемой структуры (полимер 6501, мутность = 32,1 и Ткр=126,0°С при 2500 ч./млн).

ПРИМЕР 10

2-Холестерилкарбонил-3-бицикло[2.2.1]гептанкарбоновая кислота

8,59 г (51,7 ммоль) Ангидрида бицикло[2.2.1]гептан-2,3-дикарбоновой кислоты (166,17 г/моль) и 20 г (51,7 ммоль) холестерина (386,66 г/моль) загружают в 100 мл круглодонную колбу с устройством для перемешивания и термометром. Раствор перемешивают при нагревании в течение двух часов при 150°С до получения кислого сложного эфира, что подтверждается ИК-анализом и показателем кислотности. Полученный образец сушат на воздухе при комнатной температуре. Данные ИК-анализа согласуются с таковыми для ожидаемой структуры (полимер 6501, мутность=61,1 и Ткр=119,3°С при 2500 ч./млн).

ПРИМЕР 11 (для сравнения)

Бицикло[2.2.1]гепт-5-ен-2,3-дикарбоксилат динатрия

К суспензии ангидрида эндо-бицикло[2.2.1]гепт-5-ен-2,3-дикарбоновой кислоты (16,4 г, 0,1 моль) в воде (100 г) добавляют гидроксид натрия (8,0 г, 0,2 моль) при комнатной температуре. Затем смесь перемешивают при 80°С в течение 2 часов. Получают прозрачный гомогенный раствор. Воду удаляют в вакууме при 75°С и полученный белый кристаллический продукт сушат и перемалывают (т.пл. >300°С).

Для такой оценки применяли также другие примеры для сравнения коммерческих образцов Millad®3988, бензоата натрия, NA-11 и NA-21.

Тест на эффективность структурообразования

Путем сухого смешения в Welex-смесителе при ≈2000 об/мин, экструзии на одновинтовом экструдере при 400-450°F и гранулирования получали термопластичные композиции (пластинки), содержащие добавки соединений из вышеупомянутых примеров, и полимерные пластинки образцов гомополимера полипропилена (НР). Соответственно, одно-килограммовые партии целевого полипропилена получали в соответствии со следующей таблицей:

Для предпочтительных воплощений также применяли такую же композицию, но с гомополимером полипропилена Himont Profax (6501 вместо указанного (в таблице). Исходный НР (либо 6301, либо 6501) и все добавки взвешивали и затем смешивали в Welex-смесителе в течение 1 минуты приблизительно при 1600 об/мин. Затем все смешанные образцы плавили на одновинтовом экструдере Killion при линейном повышении температуры приблизительно от 204 до 232°C при прохождении через четыре зоны нагрева. Температура расплава на выходе из фильеры экструдера составляла приблизительно 246°C. Диаметр винта составлял 2,54 см, а отношение длина/диаметр 24:1. При плавлении расплавленный полимер пропускали через сетку (сито) 60 меш (250 микрон). Затем из целевого полипропилена изготавливали пластинки путем экструзии на 25-тонной инжекционной формовочной машине Arburg. Формообразующая головка формовочной машины находилась при температуре приблизительно между 190 и 260°C, предпочтительно в диапазоне от 190 до 240°C, наиболее предпочтительно приблизительно от 200 до 230°C. Размер пластинок составлял приблизительно 51 мм×76 мм×1,27 мм, формованная пластинка имела зеркальную поверхность, которая переносилась на каждую из пластинок. Температуру циркулирующей воды для охлаждения формованного изделия поддерживали приблизительно при 25°C.

Тестирование эффектов структурообразования и других важных критериев выполняли путем формования пластинок из прозрачного термопластичного полимера из полипропилена. Такие пластинки формовали намеченным выше в общих чертах способом со специфическими композициями, перечисленными выше в вышеупомянутой таблице.

Такие композиции в виде пластинок являются, конечно, просто предпочтительными воплощениями соответствующего изобретению изделия и способа и не предназначены, чтобы ограничить объем данного изобретения. Затем проверяли температуры максимальной кристаллизации полученных пластинок (методом дифференциальной сканирующей калориметрии). Кристаллизация важна для того, чтобы определить время, необходимое для образования твердого изделия из расплавленной полиолефиновой композиции. В общем случае полиолефин, такой как полипропилен, имеет температуру кристаллизации около 110°C при скорости охлаждения 20°C/мин. Чтобы уменьшить время, необходимое для образования конечного продукта, а также обеспечить наиболее эффективное структурообразование в полиолефине, добавка лучшего соединения-структурообразователя будет также непременно обеспечивать самую высокую температуру кристаллизации конечного продукта из полиолефина. Эффективность композиции для структурообразования, в частности температуру максимальной кристаллизации полимера (Ткр), оценивали с помощью DSC согласно ASTM D-794-85. Для измерения таких температур специфическую композицию из полипропилена нагревали от 60 до 220°C со скоростью 20°C в минуту, чтобы получить расплавленную композицию, и поддерживали максимальную температуру в течение 2 минут. Затем, спустя указанное время, температуру снижали со скоростью 20°C в минуту, пока она не достигала стартовой температуры 60°C. Температуру кристаллизации таким образом определяли как температуру, соответствующую максимальному пику во время выделения теплоты кристаллизации. Показатели прозрачности структурообразователей измеряли с помощью ASTM D 1003-92.

В таблице 1 перечислены температуры максимальной кристаллизации пластинок, приготовленных описанным выше способом (с 6301 PP, обозначающим Himont Profax (6301 в качестве полипропилена, и с 6501 PP, обозначающим Himont Profax (6501 в качестве полипропилена):

Данные показывают, что соответствующие изобретению продукты обладают значительно более высокой температурой максимальной (пиковой) кристаллизации и в некоторых случаях более низкой мутностью, чем образцы для сравнения.

Другим важным тестом на эффективность структурообразования (таблица 2) является полупериод кристаллизации (Т1/2). Такие измерения проводили на DSC, где специфические композиции из полипропилена нагревали от 60 до 220°С со скоростью 20°С в минуту для получения расплавленной композиции и выдерживали в течение 2 минут при максимальной температуре. Затем, спустя указанное время, температуру быстро снижали до 140°С, при которой образец выдерживали. Измеряли выделенную теплоту кристаллизации в зависимости от времени. Время, за которое выделяется точно половина теплоты кристаллизации, регистрировали как полупериод кристаллизации. Короткий полупериод кристаллизации указывает на высокую эффективность структурообразования. В практическом смысле более короткий полупериод кристаллизации является показателем более короткого времени цикла и, следовательно, важной величиной (оценкой).

Данные показывают, что соответствующие изобретению соединения из примера 1 и примера 2 обладают значительно более коротким полупериодом кристаллизации.

Тест на совместимость со стеаратом кальция

В данном тесте (таблица 3) структурообразователи проверяли в композициях со стеаратом кальция и без него. Эффективность структурообразования структурообразователей в каждой композиции исследовали путем измерения температуры кристаллизации полимера. Композиции и условия тестирования идентичны для обоих случаев, обсуждаемых выше. Понижение на 2°C или более рассматривалось как неудавшийся эксперимент.

Данные показывают, что только соответствующие изобретению структурообразователи из примера 1 и 2 прошли тест на совместимость со стеаратом кальция.

Тест на гигроскопичность

Данные тесты проводили на измельченных продуктах, чтобы создать достаточную площадь поверхности для влагопоглощения. Два грамма каждого образца раскладывали на часовом стекле и после сушки в вакуумном шкафу немедленно взвешивали. Затем образцы помещали при контролируемой влажности (65%) окружающей среды и взвешивали каждый день в течение 7 дней. Процент прироста веса означал процент влагопоглощения. Ниже в таблице 4 суммируются результаты.

Из приведенных выше данных ясно, что насыщение соединением из примера 3 уменьшает гигроскопичность выше того, что значительно в данной области, а применение кальция, как металла, уменьшает поглощение влаги до нуля.

Эффективность структурообразования в сложном полиэфире

Соответствующие изобретению добавки также тестировали в качестве структурообразователей для сложного полиэфира. Добавки в количестве 5000 ч./млн смешивали с ПЭТ-полимером Shell Cleartuff (8006 РЕТ, соответствующим сорту для бутылок с IV 0,80, в ротационном реометре C.W. Brabender Torque Rheometer. Весь полимер сушили до содержания воды менее чем 20 ч./млн. Образцы собирали, спрессовывали и быстро охлаждали в пленки толщиной 20-40 мил. Для анализа все образцы сушили при 150°C в вакууме в течение 6 часов. Анализировали образцы в атмосфере азота на дифференциальном сканирующем калориметре Perkin Elmer System 7, применяя скорость нагревания и охлаждения 20°C/мин. Температуру максимальной (пиковой) кристаллизации полимера измеряли, как описано раньше. Данные представлены в таблице 5.

Таким образом, у соответствующих изобретению насыщенных соединений обнаружено во много раз улучшенное структурообразование в сложном полиэфире по сравнению с контрольным образцом с соединением-неструктурообразователем и ненасыщенным соединением-структурообразователем.

Применения соответствующих изобретению структурообразователей в изделиях конечного потребления

а) Волокна

Получение нитей (пряжи)

Нити получали смешением полимера полипропилена сорта для волокон Amoco 7550 (текучесть расплава 18) с добавкой структурообразователя и упаковкой стандартного полимерного стабилизатора, состоящей из 500 ч./млн Irganox (1010, 1000 ч./млн Irgafos 168 (оба антиоксиданта получали от Ciba) и 800 ч./млн стеарата кальция. Исходную смесь смешивали при 2500 ч./млн в двухвинтовом экструдере (при 220°С во всех зонах) и изготавливали гранулы. Образец с добавкой из примера 1, указанного выше, сравнивали с контрольным образцом без добавки.

Затем гранулы подавали в экструдер на линию для экструзии волокна Alex James & Associates, показанную выше на чертеже. Нить сплетали при условиях, соответствующих линии для экструзии, указанных в таблице 1, при использовании многоканального мундштука (фильеры) с 68 отверстиями, дающего нити номиналом 150 денье. Для каждой из добавок сплетали четыре вида пряжи при температурах термообработки 100, 110, 120 и 130°С, соответственно. Данные температуры представляют температуры, установленные на валках 42, 44. На практике обнаружено, что по всей поверхности валков 42, 44 существует разница температур вплоть до такой, как 10° С.

Гранулы с добавкой, не являющейся структурообразователем, применяли для изготовления контрольных волокон.

Измерения, проводимые ниже, имели статистическую ошибку +/-0,4%.

Проверяли усадку нитей в горячем воздухе при 150 и 130°С с помощью маркировки 10" отрезков нитей, помещения их на 5 минут в сушильный шкаф при температуре измерения и с помощью подобного измерения процента усадки после удаления нитей из печи. Кроме того, измеряли по пять образцов, а усредненные результаты для каждого образца представлены в таблице 1. Результаты измерений усадки каждого из образцов нитей с тестируемыми структурообразователями перечислены ниже. Образцы нитей представляли собой следующее:

Исследование физических свойств волокон и нитей

Затем проверяли способность указанных образцов нитей к усадке в зависимости от ряда различных переменных, включая различия температур термообработки (на термостабилизированных валках) во время изготовления и различных условий выдержки при высокой температуре (горячий воздух при разных температурах и выдержка в кипящей воде при температурах, превышающих 100°C.). Результаты сведены ниже в таблице:

Для соответствующих изобретению волокон также измеряли прочность и модуль прочности по сравнению с контрольными образцами. В каждом случае (отличаются только температурой термообработки) соответствующие изобретению волокна сравнивали с такими же данными, измеренными для контрольных волокон и нитей. Таким образом, добавление соответствующих изобретению соединений в целевые волокна из полипропилена превосходно улучшает их физические свойства.

b) Тонкие пленки и тонкостенные изделия

Термоформование тонкостенных питьевых чашек

Получали питьевые чашки весом 8,5 г с размерами: высота 139 мм, диаметр верха 93 мм, толщина 0,2 мм (≈8 мил), объем 560 мл.

Образцы чашек изготавливали из низкоплавкого текучего гомополимера полипропилена (MFR=4) (порошок на основе сополимера Medium Impact Copolymer без структурообразователя Exxon non-nucleated Escorene PP 7035E7) путем экструзии листов, проводимой на экструдере для получения листов Mirex-W Reifenhauser, оборудованном щелевой головкой для экструзии листов с распределительной гребенкой для нанесения покрытия. У Mirex-W есть три валка, 410 мм (16,1 дюйма) диаметра, расположенных один над другим. Ширина валков равна 900 мм (35,4 дюйма). Экструдер для получения листов эксплуатируется в линии с термоформующим устройством Illig RDM 54K, включающим печь для формования с контролем продольного ряда выше и ниже расположенных инфракрасных керамических нагревателей. Формуемое изделие полируют алюминием и применяют вспомогательную заглушку Delrin. Температура расплава для всех образцов составляла примерно 237°С.Температура нижних валков составляла 60°С, средних 80°С и верхних также 60°С. Время цикла определяли для каждого образца, как отмечено ниже, путем повышения скорости линии до тех пор, пока детали не смогут подаваться в приемник (например, стенка чашки не охладится достаточно, чтобы выдержать воздействие при загрузке приемника).

Полученные данные показывают, что соответствующие изобретению соединения обеспечивают (и таким образом соответствующие изобретению тонкостенные изделия или изделия из тонких пленок показывают) значительное улучшение времени цикла по сравнению с контрольными образцами без структурообразователя и полимерами, содержащими другие коммерческие структурообразователи.

c) Более толстые пластинки или другие подобные изделия

(имеющие толщины приблизительно между 15 и 150 мил)

Контейнер, полученный инжекционным формованием

Изготавливали прямоугольный контейнер из полипропилена с размерами 170×115×70 мм, толщиной стенки 0,5 мм (приблизительно 20 мил) и объемом приблизительно 1 литр, имеющий вес 23-24 г. Контейнер получали на инжекционной формовочной машине Husky S90 Thin Wall Injection Mould (TWIM) Machine с высоким полированием, оборудованной такой системой охлаждения, что температуру формуемого изделия можно регулировать в пределах 10-60°C. Формовочная машина также обладает системой выталкивания, которая позволяет удалять формуемую деталь из формовочной машины быстро и без ущерба. Применяемый материал представлял гомополимер PP (как отмечено выше) со скоростью течения расплава от 40-45 г/10 мин. Изделия легко изготовить в виде маленького контейнера для пищевых продуктов с теми же композициями, которые отмечены выше (6301 PP; приблизительно 2000 ч./млн добавки из примера 1), обладающими подходящей упругостью и т.п.

d) Более толстостенные изделия с толщинами более чем 150 мил.

Куполообразные крышки для емкости среднего размера, полученные инжекционным формованием

Изготавливали деталь размером 15×22 дюймов и весом 565 г белого цвета (благодаря наличию определенного количества белого пигмента в бункерном загрузочном устройстве) (толщиной приблизительно 160-170 мил), содержащую сополимер Medium Impact Copolymer без структурообразователя Exxon non-nucleated Escorene PP 7035E7 в виде порошка (MFR=4). Деталь формовали на 1000-тонной инжекционной формовочной машине Cincinnati Milacron Injection Molding Machime с двумя оформляющими полостями. Для изготовления детали применяли типичный способ инжекционного формования.

Температуру цилиндра поддерживали между 240-255°C, а температуру матрицы при 300°C. Плавление полимера проводили приблизительно при 220-240°C. Температуру формованного изделия поддерживали при 30-40°C. Применяемая доза впрыска (объем впрыска) составляла 60 мм. Скорость инжекции составляла 425 мм/с при давлении 2200 фунт/кв.дюйм. Время полного цикла, применяемого для изготовления хорошей детали, от впрыска (инжекции) до выталкивания детали составляло 4 секунды. Различные детали изготавливали из полимера без структурообразователя из соответствующего изобретению полимера и других полимеров, содержащих вышеупомянутые коммерческие структурообразователи.

Полученные данные показывают, что соответствующий изобретению структурообразователь обеспечивает существенное уменьшение времени цикла по сравнению с контрольным образцом без структурообразователя и полимерами, содержащими коммерческие структурообразователи.

Кроме того, для указанных образцов также измеряли модуль упругости, как отмечено в следующей таблице:

Полученные данные показывают, что соответствующий изобретению структурообразователь обеспечивает значительное улучшение и/или увеличение сравниваемой физической характеристики.

Крышка для корзины

Определенное количество красителя (цвета жидкой платины) Colormatrix Liquid Platinum и такой же композиции на основе полипропилена, как описано выше для крышки для емкости (сополимер Medium Impact Copolymer без структурообразователя Exxon non-nucleated Escorene PP 7035E7 в виде порошка), смешивали в бункерном загрузочном устройстве и формовали на 550-тонной инжекционной формовочной машине Cincinnati Milacron Injection Molding Machime с одной оформляющей полостью. Пять образцов, задействованных в данных испытаниях, подвергали обработке для снижения вязкости от MFR=4 до MFR=35. Для изготовления детали применяли обычный способ инжекционного формования, при котором температура цилиндра поддерживалась между 240-255°С, а температура матрицы составляла около 300°С. При таких условиях полимер плавился при температуре примерно 220-240°С.Температуру формованного изделия поддерживали при 30-40°С, а применяемая доза впрыска (объем впрыска) составляла 60 мм. Скорость инжекции составляла 425 мм/с при давлении 2200 фунт/кв.дюйм. Время полного цикла, применяемого для изготовления хорошей детали, от впрыска(инжекции) до выталкивания детали составляло 4 секунды.

Полученные данные показывают, что соответствующее изобретению соединение-структурообразователь обеспечивает значительное уменьшение времени цикла по сравнению с контрольным образцом без структурообразователя и полимерами, содержащими коммерческий структурообразователь.

Полученные данные показывают, что соответствующий изобретению структурообразователь обеспечивает значительное улучшение в повышении физических характеристик таких толстостенных деталей из термопласта.

Очевидно, что имея подробное описание изобретения, специалист в данной области будет способен изготовить вариации и модификации, к тому же не отступая от объема настоящего изобретения. Соответственно, объем настоящего изобретения следует определить только формулой изобретения, прилагаемой к описанию.

Реферат

Изобретение относится к технологии получении я изделий из термопластов, в частности к соединениям и композициям, содержащим специфические соли металлов и бицикло[2.2.1]гептандикарбоксилатов, обеспечивающих подходящие высокие характеристики изделий из полиолефинов. Соответствующие изобретению соли и их производные применяются в качестве структурообразователей и/или осветлителей для таких полиолефинов, обеспечивают превосходные температуры кристаллизации, жесткость (плотность) и совместимость со стеаратом кальция в целевом полиолефине. Также такие соединения обладают очень низкой гигроскопичностью и, следовательно, превосходной стабильностью при хранении в виде порошкообразных или гранулированных композиций. В указанном изобретении также рассматриваются аддитивные композиции из полиолефинов и способы изготовления полиолефина с такими соединениями. 4 н. и 16 з.п. ф-лы, 1 ил., 13 табл.

Формула

Комментарии