Способ управления скоростью и количеством движения передвижного блока для предотвращения столкновения с наголовником и настилом установки для ремонта скважин - RU2353568C2

Код документа: RU2353568C2

Чертежи

Описание

Предпосылки к созданию изобретения

После проведения бурения нефтяной скважины при помощи буровой установки и введения в скважину обсадной колонны буровую установку демонтируют и отгружают с рабочей площадки. С этого момента для обслуживания скважины обычно используют подвижный ремонтный блок или установку для капитального ремонта скважин. Обслуживание скважины включает в себя, например, установку и извлечение внутренних колонн труб, насосных штанг и насосов. Это обычно делают при помощи системы с тросовым подъемным механизмом, который содержит передвижной блок, который поднимает и опускает указанные колонны труб, насосные штанги и насосы.

В патенте США No 4,334,217 описана система для контроля перемещения передвижного блока на буровой установке. В указанном патенте описано, что передвижной блок может быть поднят или опущен с выходом за безопасные границы перемещения. Это называют выходом за наголовник (столкновением с наголовником), если передвижной блок достигает своего самого верхнего безопасного положения, и столкновением с настилом, если он достигает своего самого нижнего безопасного положения. Столкновение с наголовником или с настилом может приводить к повреждению оборудования и/или создавать опасность для персонала, работающего на установке. Так как оператор системы тросового подъемного механизма часто не может видеть положение передвижного блока и/или по причине отвлечения оператора от наблюдения за положением передвижного блока, оператор может случайно переступить границы безопасных положений передвижного блока.

В патенте США No 4,334,217 отмечена проблема опасной работы подъемного механизма и предложено ее решение, в соответствии с которым измеряют полное расстояние, пройденное передвижным блоком, а затем сравнивают его с опорной точкой, такой как самое верхнее положение (положение у наконечника) и самое нижнее положение (положение у настила) передвижного блока. Предложена электронная система для индикации положения передвижного блока оператору системы подъемного механизма. В том случае, когда оператор по ошибке не останавливает передвижной блок, выходящий за самое верхнее или самое нижнее положения, система автоматически отключает оборудование подъемного механизма, если указанные пределы нарушены.

Несмотря на то что в патенте США No 4,334,217 сделана попытка решения проблемы опасной работы подъемного механизма для нефтяной буровой установки, все еще остается много нерешенных вопросов, если применять предложенное в патенте США No 4,334,217 решение для установки для ремонта скважин. Например, системы подъемного механизма установок для ремонта скважин имеют существенно более высокое быстродействие, чем соответствующие системы для нефтяных буровых установок, поэтому предложенная в патенте США No 4,334,217 система не позволяет предотвращать столкновение быстро перемещающегося передвижного блока с наголовником или с настилом. Более того, автоматическое отключение этой системы приводит к резкому останову системы подъемного механизма и передвижного блока. Резкий останов может создавать опасные условия во время работы установки для ремонта скважин и может даже приводить к повреждению оборудования, так как передвижной блок часто несет большой вес груза, зачастую свыше 45,400 кг.

Краткое изложение изобретения

Настоящее изобретение позволяет улучшить решение, раскрытое в патенте США No 4,334,217, и предложить более безопасную систему, которая может быть использована на установках для ремонта скважин. Предложенная система производит вычисление положения передвижного блока, скорости, веса груза и количества движения ранее включения системы торможения, чтобы замедлить и, в случае необходимости, остановить передвижной блок. Система принимает во внимание эти параметры при замедлении перемещения и/или при остановке передвижного блока, когда он доходит до положения наголовника или настила. Это обеспечивает намного более безопасную работу передвижного блока на установке для ремонта скважин, а также на нефтяной буровой установке.

Краткое описание чертежей

На фиг.1 показан вид сбоку установки для ремонта скважин со своим выпущенным (удлиненным) деррик-краном.

На фиг.2 показан вид сбоку установки для ремонта скважин со своим втянутым (убранным) деррик-краном.

На фиг.3 показано поднимание и опускание внутренней трубной колонны.

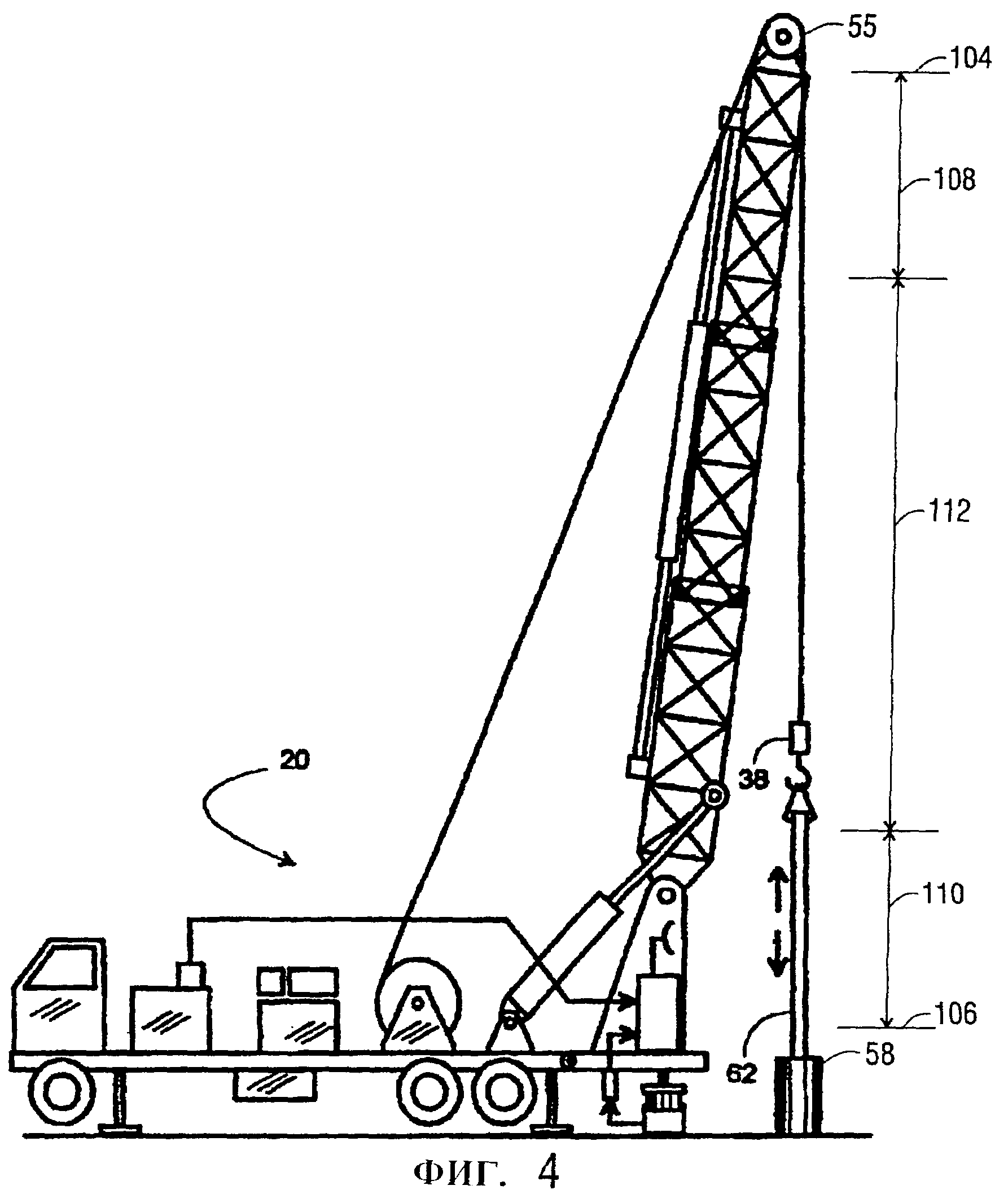

На фиг.4 показан первый вариант настоящего изобретения.

На фиг.5 схематично показано управление передвижным блоком для предотвращения столкновения с настилом.

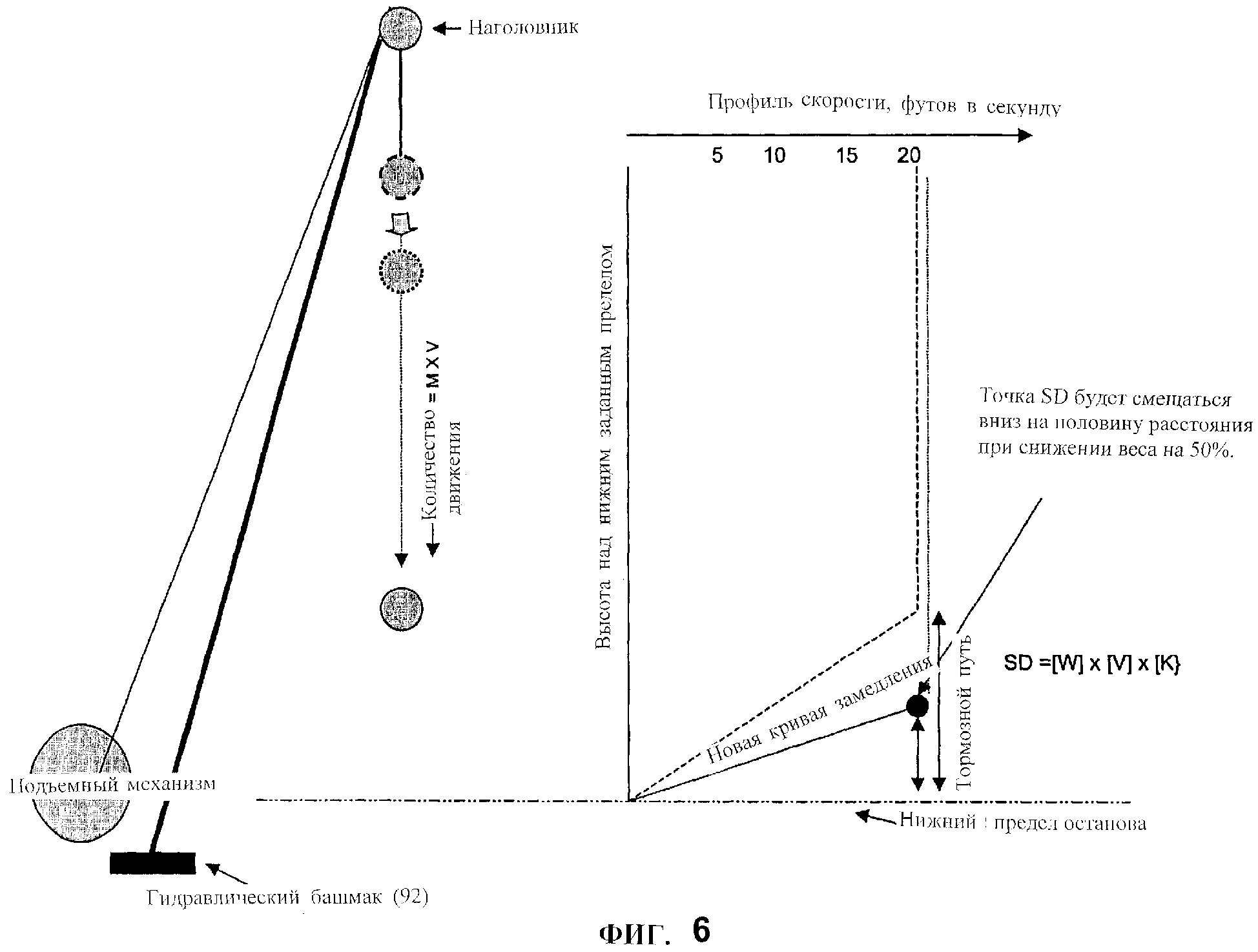

На фиг.6 показан альтернативный вариант управления передвижным блоком для предотвращения столкновения с настилом.

На фиг.7 показан другой альтернативный вариант управления передвижным блоком для предотвращения столкновения с настилом.

На фиг.8 схематично показано управление передвижным блоком для предотвращения столкновения с наголовником.

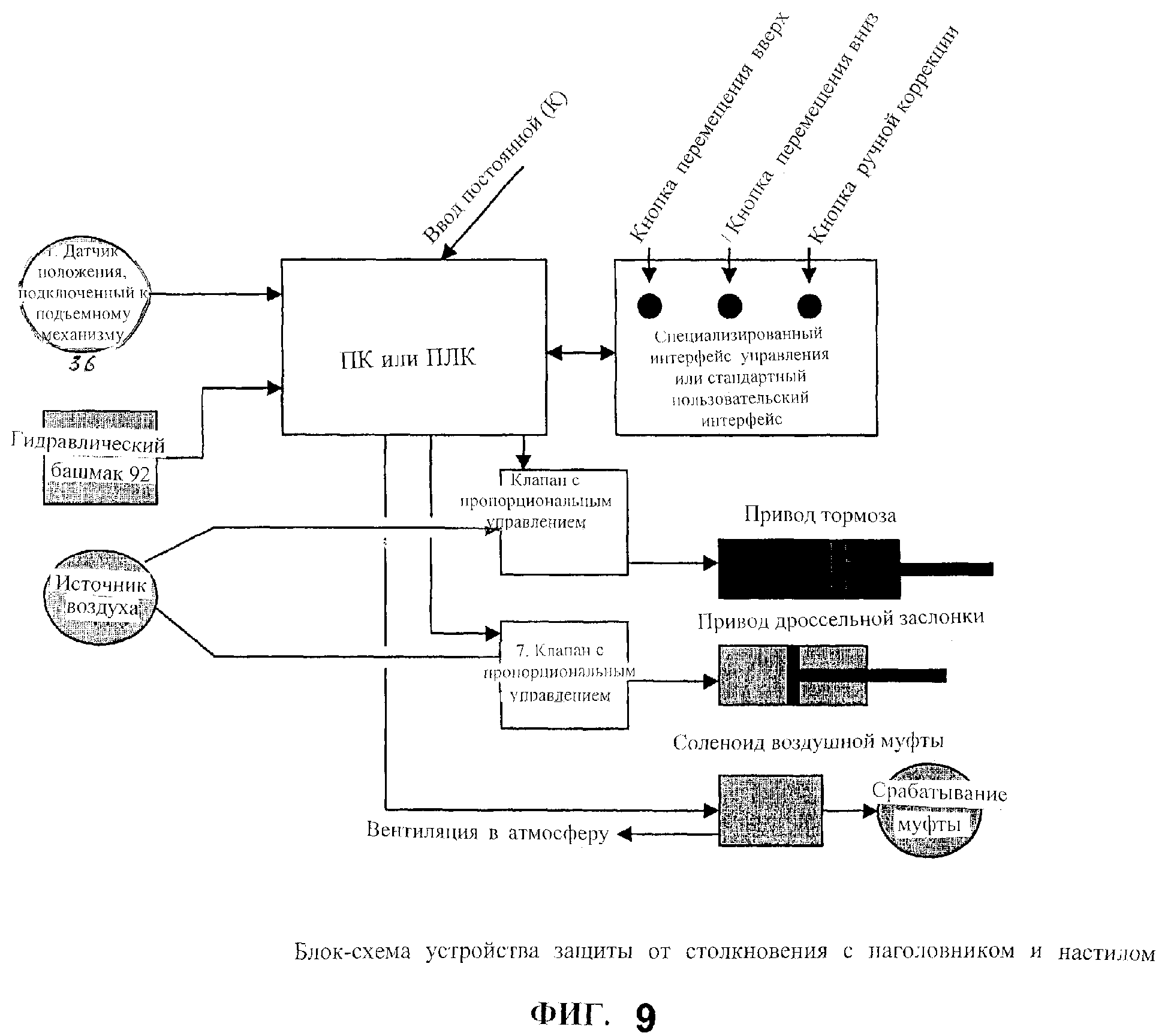

На фиг.9 показана упрощенная блок-схема одного из вариантов системы управления в соответствии с настоящим изобретением.

На фиг.10 показана упрощенная блок-схема системы регулирования количества движения для предотвращения столкновения с наголовником и настилом в соответствии с настоящим изобретением.

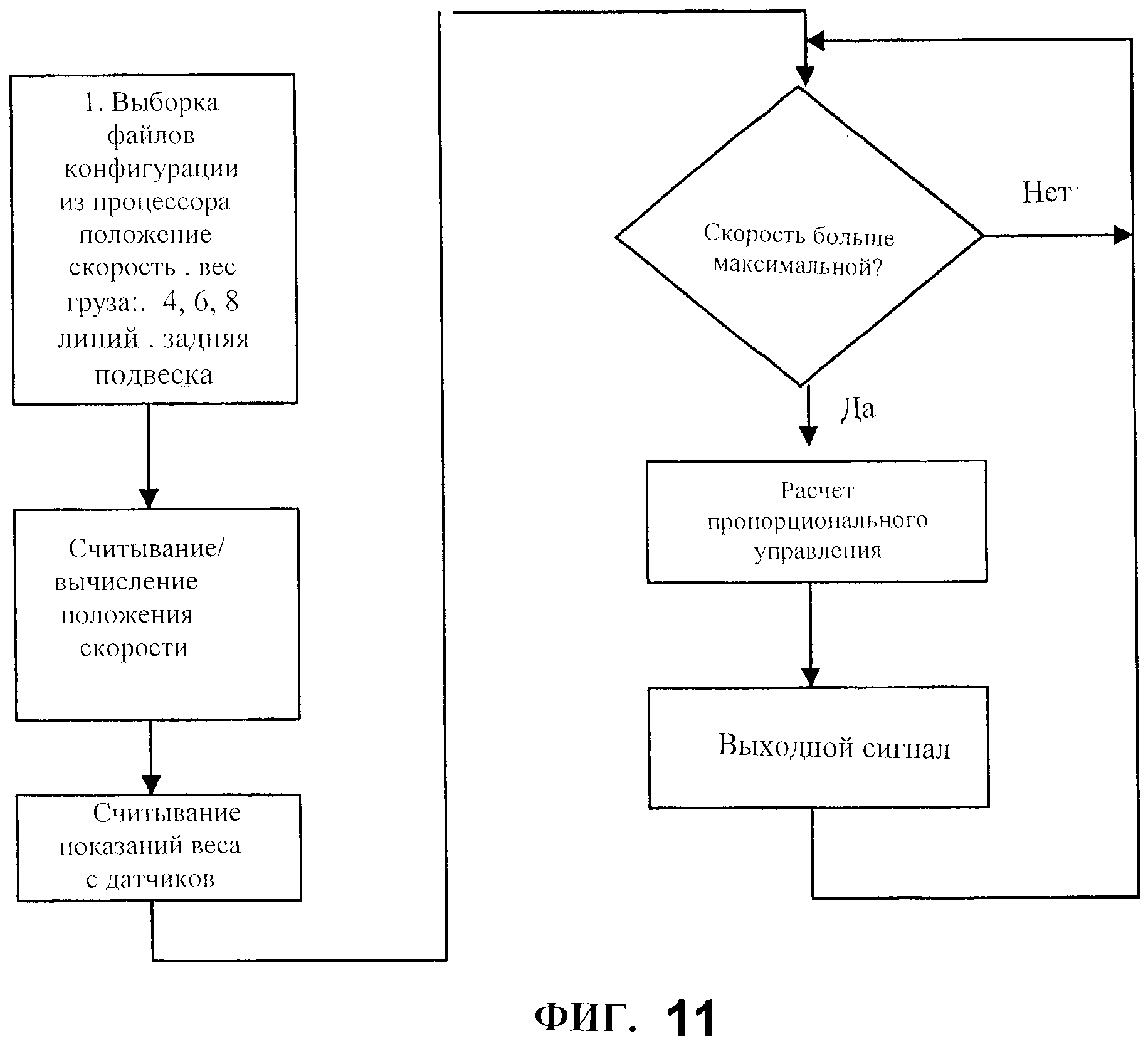

На фиг.11 приведена логическая схема, показывающая, как работает один из вариантов этой системы.

На фиг.12 показан график работы одного из вариантов регулятора количества движения.

Подробное описание предпочтительных вариантов

Обратимся сначала к рассмотрению фиг.1, на которой показана выдвижная автономная установка для ремонта скважин 20, которая содержит раму тележки 22, поддерживаемую колесами 24, двигатель 26, гидравлический насос 28, воздушный компрессор 30, первую трансмиссию 32, вторую трансмиссию 34, подъемный механизм переменной скорости 36, блок 38, расширяемый (удлиняемый) деррик-кран 40, первый гидравлический цилиндр 42, второй гидравлический цилиндр 44, монитор 48 и втяжные стойки 50. Двигатель 26 избирательно подключается к колесам 24 и к подъемному механизму 36 при помощи трансмиссий 34 и 32, соответственно. Двигатель 26 также приводит в действие гидравлический насос 28 через магистраль 29, а также воздушный компрессор 30 через магистраль 31. Компрессор 30 приводит в действие пневматический слип (не показан), а насос 28 приводит в действие набор гидравлических ключей для труб (не показан). Насос 28 также приводит в действие цилиндры 42 и 44, которые удлиняются соответствующим образом и поворачивают деррик-кран 40 так, чтобы избирательно устанавливать деррик-кран 40 в рабочее положение (фиг.1) и во втянутое положение (фиг.2). В рабочем положении деррик-кран 40 направлен вверх, но его продольная центральная линия (ось) 54 смещена от вертикали на угол 56. Это угловое смещение 56 позволяет блоку 38 иметь доступ в ствол скважины 58 без помех со стороны каркаса деррик-крана и позволяет производить быструю установку и извлечение внутренних трубных сегментов, таких как внутренние колонны труб 62 и/или насосные штанги (фиг.3).

При установке внутренних трубных сегментов, индивидуальные трубные сегменты свинчивают вместе с использованием гидравлического ключа для труб (не показан). Гидравлические ключи для труб известны сами по себе, причем этот термин относится к любому гидравлическому инструменту, который позволяет свинчивать вместе две трубы или насосные штанги. Во время операций комплектования, блок 38 поддерживает каждый трубный сегмент, в то время как его ввинчивают во введенную в скважину колонну труб. После этого соединения блок 38 поддерживает всю колонну трубных сегментов таким образом, что новый трубный сегмент может быть опущен в скважину. После опускания всю колонну закрепляют, а блок 38 выбирает другой трубный сегмент для соединения со всей колонной. Наоборот, во время операций извлечения блок 38 поднимает всю колонну трубных сегментов из скважины, пока по меньшей мере один индивидуальный сегмент не выйдет на поверхность земли. Колонну закрепляют, и затем блок 38 поддерживает трубный сегмент во время его отсоединения от колонны. Блок 38 затем перемещает индивидуальный трубный сегмент в резервное положение и возвращается для подъема колонны так, чтобы другие индивидуальные трубные сегменты могли быть отделены от колонны.

Обратимся вновь к рассмотрению фиг.1, на которой показано, что вес, приложенный к блоку 38, измеряют, например, при помощи гидравлического башмака 92, который поддерживает вес деррик-крана 40. Обычно гидравлическим башмаком 92 является поршень в цилиндре, но это может быть и диафрагма. Гидравлическое давление в башмаке 92 возрастает при увеличении веса груза на блоке 38, и это давление можно контролировать для оценки веса груза на блоке. Для определения веса груза на блоке могут быть использованы и другие типы датчиков, в том числе магистральные индикаторы, прикрепленные к неподвижному концу талевого каната подъемного механизма, датчики деформации, которые измеряют любые приложенные к деррик-крану силы сжатия, или динамометрические элементы, установленные в разных положениях на деррик-кране или на наголовнике. В то время как вес груза на блоке может быть измерен любым возможным образом, следует иметь в виду, что точное значение измерения не является критическим в соответствии с настоящим изобретением, однако важно, чтобы вес груза на блоке был измерен.

Подъемный механизм 36 управляет движением троса 37, который выходит из подъемного механизма 36 поверх верхней части блока колеса наголовника 55, расположенного у вершины деррик-крана 40 и поддерживающего передвижной (подвижный) блок 38. Подъемный механизм 36 наматывает и разматывает трос 37, в результате чего передвижной блок 38 перемещается между его верхним положением у блока колеса наголовника 55 и его нижним положением у настила, которым обычно является положение у ствола скважины 58, но это может быть и положение на высоте поднятой платформы, расположенной над стволом скважины 58 (не показано). Положение передвижного блока между его верхним положением у наголовника и нижним положением у настила всегда следует контролировать, например, при помощи системы, описанной в патенте США No 4,334,217.

Система в соответствии с патентом США No 4,334,217 содержит магнитный датчик или датчик другого типа с электрическим выходным сигналом, который оперативно установлен в непосредственной близости от узла вращения троса подъемного механизма 36 или от блока колеса наголовника 55, и вырабатывает электрические импульсы, когда узел вращается. Альтернативно фотоэлектрический прибор может быть использован для получения необходимых электрических импульсов. Эти электрические импульсы направляют в электронное оборудование, которое подсчитывает электрические импульсы и объединяет их со значением множителя, в результате чего определяют положение передвижного блока. В то время как в указанном патенте описан один способ измерения положения передвижного блока, в соответствии с настоящим изобретением с успехом могут быть использованы и другие средства, такие как импульсный датчик положения, оптический датчик положения, линейный датчик положения 4-20 или любое другое известное устройство такого типа. Средство измерения положения блока 38 не является важным в соответствии с настоящим изобретением, однако важно, что положение блока измеряется и является известным.

Так как положение передвижного блока известно, то скорость передвижного блока легко может быть вычислена при помощи описанной здесь системы. Например, в самой простой форме, скорость передвижного блока может быть вычислена путем определения положения передвижного блока в первой точке, затем определения положения передвижного блока во второй точке, вычисления расстояния между ними и деления пройденного расстояния на истекшее время перемещения. Если для определения положения передвижного блока используют импульсную систему, например, такую, в которой использован импульсный датчик положения или оптический датчик положения, то скорость может быть вычислена путем подсчета числа импульсов в единицу времени. Если для определения положения передвижного блока используют устройство 4-20, то следует вычислить скорость изменения тока в единицу времени, чтобы определить скорость блока, причем ток является выходным сигналом датчика положения 4-20.

Если вес груза, скорость и положение передвижного блока известны, то передвижной блок может быть безопасно замедлен (заторможен) и плавно остановлен с использованием тормозной системы, которая учитывает указанные переменные перед началом торможения передвижного блока. Когда желают предотвратить столкновение с наголовником (выход за наголовник, crown out), то система сначала находит скорость и вертикальное положение передвижного блока, в зависимости от того, в какой области (в каком положении) находится блок (фиг.4), причем процессор сравнивает действительную скорость с максимально допустимой скоростью для этой области. Если скорость меньше максимально допустимого значения, например, составляет 0,61 м/с в области 108 или, может быть, 1,22 м/с в центральной области 112, то ничего не происходит. Если же, с другой стороны, скорость блока превышает допустимую максимальную скорость для этой конкретной области, система может предупредить оператора (например, с использованием звуковой сигнализации), что он перемещает блок слишком быстро, и может блокировать управление дроссельной заслонкой оператором, чтобы замедлить движение блока, или может провести дросселирование двигателя до точки, в которой скорость снижается до приемлемого уровня, или использовать любую комбинацию того и другого. Эта методология позволяет бригаде работать при полной мощности при подъеме тяжелых грузов, при полных оборотах двигателя в любой точке вдоль оси 104-106, при условии, что поддерживается предельная безопасная рабочая скорость. Каждая зона перемещения 108, 112 и ПО имеет собственную максимальную скорость передвижного блока, причем средняя зона 112 имеет максимальную скорость выше, чем зоны замедления (торможения) 108 и 110.

С другой стороны, если скорость подъема превышает заданное значение, то система автоматически подает сигнал на регулятор дроссельной заслонки для замедления скорости подъема, вне зависимости от рабочей точки регулятора дроссельной заслонки, заданной оператором установки для ремонта скважин. Замедление движения блока при его вхождении в область 108 препятствует выходу блока за наголовник, так как он движется достаточно медленно для того, чтобы остановиться ранее достижения заданного верхнего предела, что позволяет избежать столкновения с наголовником (crown out). Система может иметь зону обязательного замедления (область 108), в которой максимальная скорость блока ниже, чем в области 112, причем ограничение скорости принимает во внимание и учитывает внутренние задержки, связанные со временем обработки информации, со временем срабатывания тормоза и тормозным путем между входом блока в область 108 и наголовником. Другими словами, системе необходимо время для измерения скорости передвижного блока, для обработки данных, для начала тормозного действия и затем для того, чтобы тормозной барабан действительно произвел торможение. В некоторых вариантах, это время составляет около 0,5 с, однако специалисты легко поймут, что это время следует определять в случае каждой конкретной системы. В конечном счете, система должна иметь достаточное время для того, чтобы замедлить и остановить блок до того, как он дойдет до крайнего верхнего или нижнего положения. Вне зависимости от скорости блока, когда блок доходит до заданного верхнего предельного положения, показанного на фиг.4 как верхняя точка 104 (верхний предел перемещения), система автоматически останавливает перемещение вверх передвижного блока, за счет переключения двигателя в режим холостого хода, расцепления муфты барабана и включения стояночного тормоза барабана.

Другой вариант настоящего изобретения относится к предотвращению выхода за наголовник за счет использования "безотказного" omni (всегда) считывающего детектора металла, расположенного в непосредственной близости от наголовника установки. В соответствии с первым вариантом, таким детектором металла является детектор типа Banner S18M. Когда такой детектор металла надлежащим образом навит на установке, что могут сделать специалисты по таким детекторам, тогда он образует дополнительное средство для остановки перемещения передвижного блока, если он находится вблизи от положения выхода за наголовник. При установке последовательно с муфтой сцепления, дроссельной заслонкой двигателя и приводом тормоза, например, если детектор обнаруживает металл (передвижной блок), то он открывает (разрывает) цепи сцепления дроссельной заслонки и тормоза, за счет чего движение вверх указанного блока прекращается. Следовательно, если процессор или датчик положения дает сбой при нормальной работе, то указанный детектор становится последним устройством защиты для останова передвижного блока. Этот детектор должен быть установлен и откалиброван таким образом, чтобы он не срабатывал при движении блока в нормальной рабочей области деррик-крана, но чтобы он срабатывал и, следовательно, открывал цепи, когда блок приближается слишком близко к наголовнику, вне зависимости от того, находятся ли датчик положения или процессор в активном состоянии или работают нормально. Таким образом, в случае неисправности процессора, полного отказа электрооборудования, неисправности датчика положения или в случае другого типа отказа системы, детектор металла все еще позволяет предотвратить столкновение блока с наголовником.

Когда блок перемещается вниз через области 108 и 112, то если скорость блока ниже заданного или расчетного максимального значения для данной области, например, составляет 2,4 м в секунду, то ничего не происходит. Когда блок входит в нижнюю область 110, которая находится в непосредственной близости от нижней точки останова 106, то максимально допустимая скорость снижается, но вновь ничего не происходит, если измеренная скорость в этой области ниже установленного предельного значения. Максимальная скорость движения вниз в областях 104 и 108 может быть введена в систему управления в виде заданного значения или альтернативно может быть вычислена при помощи простого алгебраического уравнения. Уравнение этого типа может иметь различные формы, однако в самом простом виде это уравнение учитывает вес груза и количество движения передвижного блока. Так как вес груза может быть измерен в (92), то можно вычислить максимальную допустимую скорость на основании нагрузки на крюке, поделенной на максимально допустимое количество движения груза, как это показано ниже:

Максимальная скорость = Количество движения (max) / Вес передвижного блока.

В некоторых вариантах вес груза может быть измерен и нанесен на график зависимости заданной скорости блока от веса груза на блоке, как это показано на фиг.12. В этом варианте после вычисления веса груза система может обратиться к графику для определения максимально допустимой скорости блока при его перемещении вниз в областях 104 и 108.

Наоборот, если передвижной блок перемещается на скорости, значение которой превышает заданное значение, то система тогда учитывает как скорость передвижного блока, так и скорость перемещения груза, перед тем, как затормозить блок. Например, если вес груза составляет 18,160 кг, а скорость превышает заданное значение, например, 0,6 м в секунду, то тогда на заданной высоте посылают сигнал для начала замедления перемещения вниз блока, так чтобы к моменту времени, когда блок дойдет до самой нижней точки своего перемещения, он мог полностью остановиться без столкновения с настилом.

В соответствии с первым вариантом, скорость передвижного блока пропорциональна весу груза на передвижном блоке. Например, если при весе 18,160 кг предел заданной скорости составляет 0,6 м в секунду, то при весе 22,700 кг предел заданной скорости будет ниже, а при весе 13,620 кг предел заданной скорости будет выше. Это позволяет эффективно вычислять количество движения передвижного блока до определения того, как следует тормозить (замедлять) передвижной блок. В соответствии со вторым вариантом, только предельный вес груза и только предельная скорость могут быть использованы для упрощения вычислений. В соответствии со вторым вариантом, система позволяет блоку свободно перемещаться в нижнем диапазоне, если передвижной блок несет малый груз или не несет его вообще.

В соответствии с первым вариантом, передвижной блок замедляют с использованием пневматического тормоза, соединенного с клапаном с пропорциональным управлением. Например, если заданный защищенный диапазон перемещения составляет 3,1 м над нижним пределом перемещения, то тогда при 3,1 м клапан с пропорциональным управлением может прикладывать 10% воздушного давления к тормозу. При 2,7 м клапан с пропорциональным управлением может прикладывать 20%, а при 2,4 м может прикладывать 30% и т.д. до 100%, когда блок доходит до нижнего предела перемещения, при этом передвижной блок плавно останавливается.

Обратимся теперь к рассмотрению фиг.4, на которой показана установка для ремонта скважин с блоком, поддерживающим колонну труб. Блок совершает полное перемещение между наголовником 55 подъемного механизма и настилом у устья скважины 58. Точка перед наголовником является верхним пределом перемещения 104, где передвижной блок будет полностью остановлен системой. Точка перед настилом является нижним пределом перемещения 106, где передвижной блок также будет полностью остановлен системой. Диапазон ниже верхнего предела представляет собой верхний защищенный диапазон перемещения 108. Как уже было упомянуто здесь ранее, в этом диапазоне, если скорость превышает заданное значение, то подают сигнал на регулятор двигателя для снижения скорости передвижного блока, так что, когда он доходит до своего верхнего предела перемещения 104, он может быть надежно остановлен. Аналогично диапазон выше нижнего предела представляет собой нижний защищенный диапазон перемещения 110. Как уже было упомянуто здесь ранее, в этом диапазоне измеряют скорость и вес груза (по желанию), и если скорость или количество движения передвижного блока превышает заданное значение, то сигнал посылают на тормоз, чтобы начать торможение передвижного блока, так чтобы, когда он доходит до своего нижнего предела 106, он мог быть безопасно остановлен.

В некоторых вариантах оператор имеет кнопку отключения автоматики, что позволяет оператору при необходимости сохранять управление блоком во всем диапазоне его перемещения, без использования автоматической системы управления.

Обратимся теперь к рассмотрению фиг.5-9, на которых показан другой вариант настоящего изобретения в графическом виде. Когда блок движется вниз, как это показано на фиг.5, количество движения блока может быть подсчитано путем умножения веса груза на блоке на скорость блока. Расстояние, которое необходимо для полной остановки груза, увеличивается при увеличении количества движения. Следовательно, тормозной путь SD может быть вычислен путем умножения количества движения блока на К значение, которое является простым вводным коэффициентом в систему управления, которая тормозит блок. Расположенная на установке система управления производит расчет тормозного пути на основании этого уравнения. Тормозной путь определен здесь как расстояние над нижним предельным положением останова блока.

Нижнее предельное положение останова представляет собой самую нижнюю точку, до которой допускается перемещение блока, причем это значение обычно вводится в систему управления оператором установки.

Обратимся сначала к рассмотрению фиг.5, на которой показан блок, который движется вниз со скоростью 6,3 м в секунду. Если нагрузка на крюке составляет, например, 45,400 кг, и К значение, составляющее 00001 s/1b (с/ф), используется компьютером, то расчетный тормозной путь SD будет составлять 6,3 м выше нижнего предельного положения останова. Когда блок доходит до точки начала расчетного тормозного пути, система управления начинает передавать переменный электрический сигнал по петле пропорционально интегрально дифференциального (ПИД) регулирования на тормозное устройство установки. В соответствии с первым вариантом, электрический сигнал посылают на электропневматический преобразователь или на клапан с пропорциональным управлением, функцией которых при приеме электрического сигнала является создание выходного воздушного давления, пропорционального электрическому сигналу. Выходящий воздух направляют по трубе в воздушный тормозной цилиндр, в результате чего начинается торможение блока. В соответствии с первым вариантом, пропорционально интегрально дифференциальный (ПИД) контроллер используют для торможения блока между точкой начала тормозного пути и нижним предельным положением останова. ПИД контроллер будет просто производить текущий контроль скорости или количества движения блока и посылать сигнал на указанный электропневматический преобразователь или на клапан с пропорциональным управлением, чтобы увеличивать или снижать воздушное давление, как это необходимо для того, чтобы оставаться на желательной кривой торможения, показанной на фиг.5.

Обратимся теперь к рассмотрению фиг.6, на которой показано, что при уменьшении веса груза точка начала тормозного пути будет ближе к нижнему предельному положению останова. Если произвести сравнение фиг.6 с фиг.5, то окажется, что если 22,700 кг опускать в скважину с использованием такого же самого значения К, то как тормозной путь, так и наклон кривой торможения будет составлять половину от того, что получают при опускании в скважину 45,400 кг.

Обратимся теперь к рассмотрению фиг.7, на которой показано, что при снижении скорости и сохранении такого же веса груза на блоке, тормозной путь уменьшается, однако наклон кривой торможения остается прежним. Если произвести сравнение фиг.7 с фиг.5, то окажется, что если 45,400 кг опускать в скважину со скоростью в секунду вместо 3,1 м в секунду, с использованием такого же самого значения К, то тормозной путь будет составлять половину от того, что получают при опускании в скважину 45,000 кг со скоростью 6,3 м в секунду, однако наклон кривой торможения останется прежним.

Эта же концепция показана на фиг.8 для режима подъема. Скорость перемещения вверх контролируется при помощи системы управления таким образом, что в некоторой заданной точке начала торможения, которая расположена несколько ниже самой верхней точки перемещения блока, система управления сначала снижает обороты двигателя, в затем замедляет перемещение блока. Таким образом, вместо приведения в действие тормоза, как в случае перемещения блока вниз, скорость подъемного механизма просто снижают, что приводит к замедлению перемещения блока. Это может быть осуществлено по сигналу контроллера системы управления, который производит пропорциональное управление дроссельной заслонкой двигателя, которая, аналогично тормозу, срабатывает пропорционально сигналу управления и замедляет перемещение блока. Точку начала замедления вычисляют на основании скорости блока, веса груза и коэффициента К, во многом аналогично тому, как это делают, чтобы рассчитать тормозной путь для перемещения вниз. В некоторых вариантах весом груза можно пренебречь и учитывать при определении точки начала замедления только скорость. В точке начала замедления система управления при помощи ПИД контроллера удерживает блок на кривой замедления за счет снижения оборотов двигателя. Тормоз все же может быть использован при перемещении вверх, особенно если блок доходит до верхней точки предельного перемещения или до самого верхнего положения перемещения блока, заданного оператором. После достижения этого положения, система управления может включить тормоз и отключить муфту сцепления барабана, что приводит к прекращению вращения барабана и за счет этого к прекращению перемещения вверх блока. Упрощенная блок-схема такой системы управления показана на фиг.9.

Другой вариант настоящего изобретения предусматривает использование регулятора количества движения в установке. Этот регулятор количества движения не только полезен для защиты от столкновения передвижного блока с наголовником и с настилом, но также полезен для защиты установки и членов бригады от чрезмерных механических напряжений в трубных секциях и деррик-кране, когда установка вводит трубные секции в скважину. При проведении стандартной операции введения в скважину желательно, чтобы передвижной блок мог совершать свободное падение через области 108 и 112, если он имеет легкий груз, и мог тормозиться или снижать свою скорость, если он имеет тяжелый груз. На фиг.12 приведен один из примеров такой концентрации. Например, если вес груза на передвижном блоке составляет менее 9,080 кг, блок может перемещаться со скоростями до 6,1 м в секунду. Если же вес груза на крюке возрастает, то максимальная допустимая скорость снижается так, чтобы поддерживать количество движения передвижного блока в пределах безопасной области. Например, в соответствии с графиком фиг.12, при весе груза на блоке, составляющем 18,160 кг, максимальная скорость перемещения вниз может составлять 3,4 м в секунду. Однако при весе груза на крюке, составляющем свыше 34,050 кг, максимальная скорость перемещения вниз будет всего около 1,2 м в секунду. Указанный регулятор количества движения действует только в областях 108 и 112 фиг.4 и не оказывает влияния на упомянутые выше участки предотвращения столкновения с наголовником и с настилом. Само собой разумеется, что указанные выше веса груза и скорости приведены только для примера. Действительные значения могут изменяться от одной установки к другой, причем оператор установки должен определить эти значения до начала использования указанного регулятора количества движения. Действительные значения зависят от различных факторов, в том числе от типа установки, рабочих параметров, используемых оператором установки, и от уровня безопасности, с которым желает работать оператор.

Обратимся теперь к рассмотрению фиг.10, на которой показана упрощенная блок-схема системы регулятора количества движения, предназначенной для предотвращения столкновения с наголовником и настилом. В систему вводят данные от датчика положения трубного барабана (или от любого другого индикатора положения блока) и от датчика веса груза и производят вычисление скорости, положения и веса груза на передвижном блоке, с использованием данных датчиков. Процессор системы, с использованием петли ПИД, производит сравнение действительных значений скорости и веса груза со значениями, хранящимися в памяти системы. В соответствии с первым вариантом, ввод данных в память системы производят в отдельной операции, однако, как уже было упомянуто здесь ранее, в отдельном варианте память системы может иметь вид графика, как это показано на фиг.12. При помощи петли ПИД производится сравнение действительных значений со значениями, хранящимися в памяти, что позволяет гарантировать нахождение системы ниже линии на графике фиг.12 или ниже значений заданной скорости для данного положения.

Обратимся теперь к рассмотрению фиг.11, на которой приведена логическая схема, показывающая, как работает один из вариантов этой системы. Если скорость превышает максимально допустимую, то ПИД контроллер посылает выходной сигнал на оконечный модуль, который, в свою очередь, приводит в действие тормоз для замедления перемещения передвижного блока. Этот процесс повторяют до тех пор, пока блок не остановится или не дойдет до настила, а в случае перемещения вверх передвижного блока, петля (обратной связи) будет дросселировать двигатель, чтобы замедлить перемещение блока. Само собой разумеется, что максимальная скорость будет изменяться, когда передвижной блок входит в верхнюю или нижнюю зоны замедления.

Предположим, что при применении одного из примеров такой системы, оператор вводит тяжелую колонну труб в скважину и превышает максимально допустимую скорость. Если дно колонны труб сталкивается с выступом отложений (в стволе скважины), всего только на один момент, то если блок опускается слишком быстро, он может отпустить колонну труб после остановки ее движения вниз. Если колонна труб отцепляется, она может упасть и приложить внезапный удар к передвижному блоку. Это является обычным делом в полевых условиях. Создаваемая свободно падающей колонной труб сила иногда может превышать 45,400 кг, что может приводить к значительным повреждениям установки и колонны труб, а также создавать опасную ситуацию для оператора. При использовании этой системы, если превышается значение максимальной скорости, то передвижной блок автоматически замедляется, за счет чего существенно снижается вероятность катастрофического события такого типа, так как оператор получает возможность захватить блок раньше, чем будет отпущена колонна труб.

В соответствии с другим вариантом осуществления настоящего изобретения, все аварийные ситуации, происшедшие в непосредственной близости от наголовника или настила, вводятся в регистратор данных. Например, если система управления принимает на себя управление блоком и останавливает его, так как он находится слишком близко к точке предельного перемещения, то это событие вводится в компьютер, находящийся на установке. Сообщение об этом событии затем передается в центральную компьютерную систему, что позволяет узнать об этом руководству компании, обслуживающей скважину. Так как это сообщение регистрируется, то руководство обслуживающей скважину компании может узнать, что оператор создавал опасность при работе установки или работал слишком близко к предельным значениям.

Несмотря на то что были описаны предпочтительные варианты осуществления изобретения, совершенно ясно, что в него специалистами в данной области могут быть внесены изменения и дополнения, которые не выходят однако за рамки приведенной далее формулы изобретения. Например, многие варианты описаны как полезные для установок для ремонта скважин, однако следует иметь в виду, что эти варианты с успехом могут быть использованы на стандартных буровых установках и на других типах нефтяных вышек.

Реферат

Изобретение относится к способу контроля передвижения блока на буровой установке. По первому варианту, способ включает определение скорости передвижного блока, положения передвижного блока в диапазоне перемещения, веса груза на передвижном блоке, сравнение скорости передвижного блока с максимальным значением скорости, причем максимальное значение скорости определяют в функции веса груза на передвижном блоке и положения блока в диапазоне перемещения. При этом осуществляют регулирование скорости передвижного блока так, чтобы поддерживать его скорость при максимальном значении скорости или ниже него. По второму варианту, способ предусматривает определение скорости передвижного блока, положения передвижного блока в диапазоне перемещения, а также веса груза на передвижном блоке, вычисление количества движения передвижного блока, сравнение количества движения передвижного блока с максимальным значением количества движения. При этом осуществляют регулирование скорости передвижного блока так, чтобы поддерживать его количество движения при максимальном значении количества движения или ниже него. Технический результат заключается в повышении безопасности при эксплуатации буровых установок. 2 н. и 22 з.п. ф-лы, 12 ил.

Формула

определение скорости передвижного блока, положения передвижного блока в диапазоне перемещения, а также веса груза на передвижном блоке;

сравнение скорости передвижного блока с максимальным значением скорости, причем максимальное значение скорости определяют в функции веса груза на передвижном блоке и положения блока в диапазоне перемещения; и регулирование скорости передвижного блока так, чтобы поддерживать его скорость при максимальном значении скорости или ниже него.

определение скорости передвижного блока, положения передвижного блока в диапазоне перемещения, а также веса груза на передвижном блоке;

вычисление количества движения передвижного блока;

сравнение количества движения передвижного блока с максимальным значением количества движения; и

регулирование скорости передвижного блока так, чтобы поддерживать его количество движения при максимальном значении количества движения или ниже него.

Комментарии