Способ генерирования в инструменте импульса нагружения с помощью приводимого в действие рабочей жидкостью ударного устройства, а также ударное устройство - RU2341635C2

Код документа: RU2341635C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к способу генерирования в инструменте импульса нагружения с помощью приводимого в действие рабочей жидкостью ударного устройства, в частности бурильной машины или перфоратора, причем при этом способе инструмент вводят в контакт с материалом, подвергаемым ударному воздействию, чтобы производить удар по предназначенному для обработки материалу, а рабочую жидкость вводят в ударное устройство и выпускают из него для использования ударного устройства. Изобретение относится также к приводимому в действие рабочей жидкостью ударному устройству, в частности бурильной машине или перфоратору, которое содержит раму, к которой в продольном направлении подвижно крепится инструмент, и инструмент во время удара приводится в контакт с материалом, подвергаемым ударному воздействию, и средство для ввода рабочей жидкости в ударное устройство и выпуска рабочей жидкости из него для использования ударного устройства.

Предпосылки к созданию изобретения

В существующих ударных устройствах удар генерируют с помощью возвратно-поступательного ударного поршня, который обычно имеет гидравлический, пневматический и в некоторых случаях электрический привод или привод от двигателя внутреннего сгорания. Импульсное нагружение генерируют в инструменте, таком как буровая штанга, когда ударный поршень ударяет ударную поверхность, такую как хвостовик или инструмент.

Проблема, связанная с существующими ударными инструментами, заключается в том, что возвратно-поступательное движение ударного поршня создает динамические ускоряющие силы, что затрудняет управление устройством. Когда ударный поршень ускоряется в направлении удара, рама ударного устройства стремится одновременно смещаться в противоположном направлении, уменьшая таким образом сжимающее усилие на конце бурового долота или инструмента, направленное на обрабатываемый материал типа, например, скальной породы. Чтобы поддерживать достаточно высокое сжимающее усилие на конце бурового долота или инструмента, направленное на обрабатываемый материал, ударное устройство необходимо достаточно сильно прижать к материалу. Это, в свою очередь, требует учета дополнительных сил в поддерживающих и иных структурах ударного устройства, в связи с чем устройство становится больше, тяжелее и более дорогостоящим при изготовлении. Из-за своей массы движение ударного поршня замедляется, что ограничивает частоту возвратно-поступательных движений ударного поршня и, следовательно, частоту нанесения ударов, хотя ее требуется значительно увеличить для повышения эффективности работы ударного устройства. Однако при существующих технических решениях это ведет к значительно более низкой эффективности, и поэтому на практике оказывается невозможным повысить частоту срабатывания ударного устройства.

Краткое описание изобретения

Целью настоящего изобретения является предложение способа генерирования импульса нагружения, позволяющего уменьшить недостатки динамических усилий, вызванных работой ударного устройства по сравнению с известными техническими решениями.

Способ согласно настоящему изобретению отличается тем, что в ударном устройстве рабочую жидкость подают в форме импульсов давления в рабочую камеру, находящуюся в ударном устройстве между рамой ударного устройства и инструментом, так что давление рабочей жидкости создает усилие между рамой ударного устройства и инструментом, причем усилие прижимает инструмент к обрабатываемому материалу так, что под воздействием этого усилия в инструменте, в его продольном направлении, генерируется импульсное нагружение, которое распространяется по инструменту до обрабатываемого материала, а генерирование импульса нагружения прекращается практически в тот же момент, когда оканчивается воздействие усилия на инструмент.

Ударное устройство согласно настоящему изобретению отличается тем, что содержит рабочую камеру и средство передачи рабочей жидкости в форме импульсов давления в рабочую камеру, так что давление рабочей жидкости создает усилие между рамой ударного устройства и инструментом, усилие прижимает инструмент к обрабатываемому материалу так, что под воздействием этого усилия в инструменте, в его продольном направлении, генерируется импульсное нагружение, которое распространяется по инструменту до обрабатываемого материала, а генерирование импульса нагружения прекращается практически в тот же момент, когда оканчивается воздействие усилия на инструмент.

Идея, которая лежит в основе изобретения, заключается в том, что импульсное нагужение генерируется непосредственно импульсом давления, сжимающим инструмент и действующим между ударным устройством, в частности бурильной машиной или перфоратором, и инструментом, так что в результате сжатия инструмента импульсное нагружение генерируется, по существу, одновременно с импульсом давления и имеет аналогичную ему длительность импульса.

Преимущество изобретения заключается в том, что генерируемое таким образом импульсное ударное движение не создает необходимости в возвратно-поступательном ударном поршне, который генерирует импульсное напряжение с помощью своей кинетической энергии. В результате согласно настоящему изобретению не происходит перемещения назад и вперед значительных масс, и динамические усилия оказываются небольшими по сравнению с динамическими усилиями возвратно-поступательных тяжелых ударных поршней согласно известным техническим решениям. Еще одним преимуществом изобретения является простота и легкость применения на практике. И еще одним преимуществом изобретения является то, что работу ударного устройства легко регулировать для достижения нужных ударных характеристик.

Краткое описание чертежей

Изобретение описано более подробно со ссылкой на прилагаемые чертежи, на которых:

фиг.1 схематически показывает принцип работы ударного устройства, пригодного для реализации способа согласно настоящему изобретению;

фиг.2 - второй вариант реализации ударного устройства, пригодного для реализации способа согласно настоящему изобретению;

фиг.3 - третий вариант реализации ударного устройства, пригодного для реализации способа согласно настоящему изобретению;

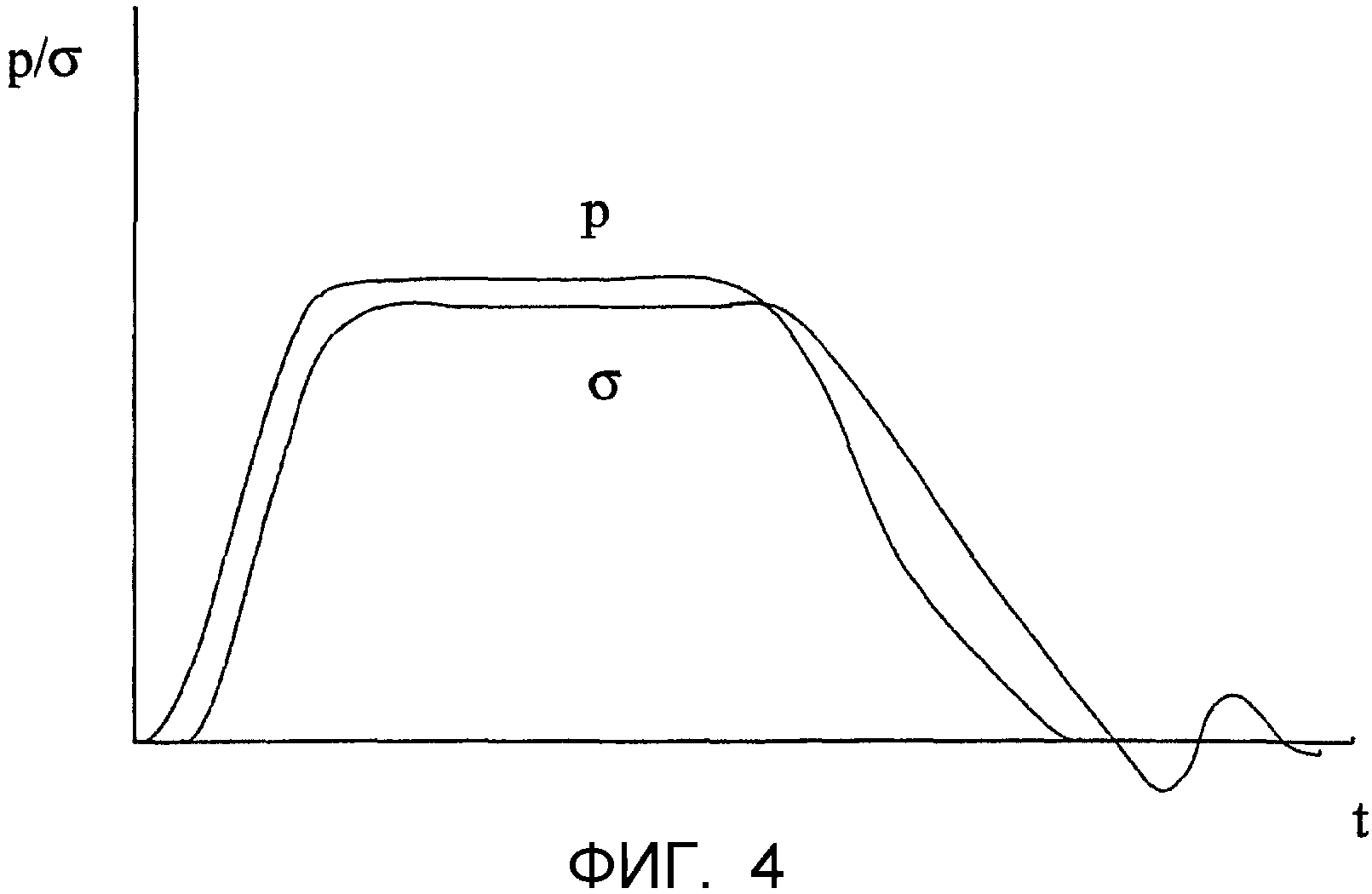

фиг.4 - импульсы давления и нагружения, возникающие в ударном устройстве и генерируемые согласно способу в соответствии с настоящим изобретением;

фиг.5 - вариант реализации ударного устройства согласно изобретению, и

фиг.6 - пятый вариант реализации ударного устройства согласно настоящему изобретению.

Подробное описание изобретения

На фиг.1-6 одинаковыми числовыми позициями обозначены одинаковые компоненты, и их работа и свойства будут повторяться на фигурах только в случае необходимости их понимания.

На фиг.1 схематически показан принцип работы ударного устройства, пригодного к реализации на практике способа согласно настоящему изобретению. На фигуре показаны ударное устройство 1 и его рама 2, и находящийся на одном конце рамы инструмент 3, который в продольном направлении установлен подвижно относительно ударного устройства 1. Для того чтобы использовать ударное устройство, с помощью насоса 4 для рабочей жидкости, действующего как источник рабочей жидкости, в него через впускной канал 5 для рабочей жидкости подают рабочую жидкость. Впускной канал 5 для рабочей жидкости соединен с управляющим клапаном 6, который управляет подачей рабочей жидкости в рабочую камеру 7. В рабочей камере 7 между рабочей камерой и инструментом 3 помещен передаточный поршень 8, причем передаточный поршень может перемещаться по оси инструмента 3 относительно рамы 2. Передаточный поршень 8 может быть элементом, отдельным от инструмента, но в некоторых случаях он может составлять одно целое с инструментом 3.

При использовании ударное устройство проталкивается вперед силой F, так что конец инструмента 3 оказывается, непосредственно или через отдельную соединительную деталь типа хвостовика и тому подобного, плотно прижатым к передаточному поршню 8, по меньшей мере, во время генерирования импульса нагружения. Поэтому передаточный поршень 8 может сначала почти не соприкасаться с инструментом, пока он, по существу, сразу же после начала генерирования импульса нагружения не начнет воздействовать на инструмент. В то же время инструмент 3 находится в контакте с материалом, по которому он должен ударять (не показан), таким как предназначенная для разрушения скальная порода. В такой ситуации рабочей жидкости с помощью управляющего клапана 6 позволяют быстро втекать в рабочую камеру 7 для воздействия на нажимную поверхность 8а передаточного поршня 8, обращенную в противоположном относительно инструмента осевом направлении. Внезапное поступление находящейся под давлением рабочей жидкости в рабочую камеру 7 генерирует импульс давления, а возникающее в результате усилие толкает передаточный поршень 8 в направлении инструмента 3, и инструмент 3 сжимается в продольном направлении. В результате в буровой штанге или каком-либо другом инструменте генерируется волна нагружения, и при распространении до конца инструмента, такого как наконечник долота, волна вызывает удар по обрабатываемому материалу, аналогично применявшимся до сих пор ударным устройствам. После генерирования импульса нагружения нужной длительности поступление рабочей жидкости в рабочую камеру 7 с помощью управляющего клапана 6 прекращают, в результате чего оканчивается генерирование импульса нагружения. Затем рабочую жидкость выпускают из рабочей камеры 7 через обратный канал 9 в резервуар 10 для рабочей жидкости, позволяя передаточному поршню вернуться, по существу, в то же положение, которое он занимал до генерирования импульса нагружения. Длительность по времени импульса давления, генерируемого в рабочей камере, так же как полученного в результате усилия и соответственно импульса нагружения, генерируемого в инструменте, по существу, одинакова и они генерируются, по существу, одновременно. Регулирование длительности и силы импульса давления рабочей жидкости позволяет регулировать длительность и силу импульса нагружения. Ударные характеристики ударного устройства можно далее регулировать путем регулирования длительности промежутков между импульсами и/или частоты выдачи импульсов.

Влияние усилия, создаваемого в инструменте 3 передаточным поршнем 8, может быть также остановлено иначе, чем прекращением подачи в рабочую камеру 7 находящейся под давлением рабочей жидкости. Например, движение передаточного поршня 8 может устанавливаться упором 2', и в этом случае давление, действующее позади передаточного поршня 8, больше не может толкать его по направлению к инструменту 3 относительно рамы 2. При этом варианте реализации рабочую жидкость выпускают из рабочей камеры 7 через обратный канал 9 в резервуар 10 для рабочей жидкости, так что передаточный поршень 8 может вернуться в первоначальное положение.

На фиг.2 схематически показан другой вариант реализации ударного устройства, пригодного для реализации на практике способа, являющегося предметом настоящего изобретения. В этом варианте реализации ударное устройство содержит полость 11 накопления энергии, которая может быть расположена внутри рамы 2, или же она может быть отдельным резервуаром для рабочей жидкости, прикрепленным к раме. Этот альтернативный вариант проиллюстрирован пунктирной линией, обозначающей возможное соединение между отдельной рамой и резервуаром для рабочей жидкости. Полость 11 накопления энергии полностью заполняется рабочей жидкостью. Когда ударное устройство работает, рабочую жидкость непрерывно подают в полость 11 накопления энергии с помощью насоса 4 для рабочей жидкости через впускной канал 5 для рабочей жидкости. С помощью впускного канала 12 полость 11 накопления энергии соединяется далее с управляющим клапаном 6, который управляет подачей рабочей жидкости в рабочую камеру 7. Объем полости 11 накопления энергии должен быть значительно больше объема рабочей жидкости, который должен быть подан в рабочую камеру за один прием во время генерирования одного импульса нагружения, предпочтительно он должен быть больше в 5-10 раз. Это связано с тем фактом, что чем больше соотношение между объемами, тем более равномерным является давление подачи рабочей жидкости, т.е. давление импульса давления, действующего в рабочей камере. Поэтому выпуск небольшого количества жидкости из ее большого объема лишь в незначительной мере уменьшает давление в данной полости.

При использовании ударное устройство, например, проталкивают вперед таким образом, что конец инструмента 3, оказывается, непосредственно или через отдельную соединительную деталь типа хвостовика и тому подобного, плотно прижатым к передаточному поршню 8, так что другой конец инструмента 3 находится в контакте с материалом, по которому он должен ударять. В такой ситуации рабочей жидкости с помощью управляющего клапана 6 позволяют быстро втекать из полости 11 накопления энергии в рабочую камеру 7 для воздействия на нажимную поверхность 8а передаточного поршня 8, обращенную в противоположном относительно инструмента осевом направлении. Внезапное поступление находящейся под давлением рабочей жидкости из полости 11 накопления энергии в рабочую камеру 7 генерирует импульс давления и далее толкает передаточный поршень 8 в направлении инструмента 3, и инструмент 3 сжимается в продольном направлении, генерируя таким образом импульс нагружения, который распространяется по инструменту, как объяснялось в связи с фиг.1. После генерирования импульса нагружения нужной длительности поступление рабочей жидкости из полости 11 накопления энергии в рабочую камеру 7 прекращают с помощью управляющего клапана 6, и рабочую жидкость выпускают из рабочей камеры 7 через обратный канал 9 в резервуар 10 для рабочей жидкости. На фиг.2 показана также полость 13, находящаяся между передаточным поршнем 8 и рамой 2 ударного устройства со стороны, обращенной к инструменту 3 от передаточного поршня 8. Для того чтобы при необходимости толкать передаточный поршень обратно после генерирования импульса нагружения, в полость 13 может подаваться рабочая среда под давлением, такая как рабочая жидкость, или рабочий газ, или газовая смесь. Полость может также быть герметичной полостью, заполненной газом, так что при генерировании импульса нагружения передаточный поршень движется в направлении инструмента 3 и газ в некоторой степени сжимается. Давление сжатого газа, в свою очередь, толкает передаточный поршень 8 обратно при выпуске рабочей жидкости из рабочей камеры 7.

На фиг.3 схематически показан третий вариант реализации ударного устройства, пригодного для реализации на практике способа согласно настоящему изобретению. Оно содержит ударное устройство 1, содержащее раму 2, и установленный на ней инструмент 3. Соосно с инструментом 3 размещен установленный с возможностью вращения управляющий клапан 6, который поворачивается вокруг своей оси с помощью подходящего поворотного механизма или же поворачивается вперед и назад. От насоса 4 для рабочей жидкости канал 5 для подачи рабочей жидкости предпочтительно ведет к нескольким отверстиям 6а, которые служат как управляющие каналы клапана 6 и которые могут, например, проходить через клапан 6, так что отверстия 6а, по одному или одновременно, соединяются с каналом 5 для подачи рабочей жидкости и пропускают рабочую жидкость в рабочую камеру 7, толкая таким образом передаточный поршень в направлении инструмента 3. В результате при сжатии инструмента 3 генерируется импульс нагружения. Аналогичным образом при повороте поворотного клапана 6 вперед, как показано стрелкой А, выпускные отверстия 6b, размещенные поочередно с отверстиями 6а, служащие также каналами для рабочей жидкости и которые могут, например, проходить через клапан 6, выходят, по одному или одновременно, к каналу 9 выпуска рабочей жидкости или соединенным с ним каналам, так что рабочая жидкость может быстро вытекать из рабочей камеры 7 в резервуар 10 для рабочей жидкости. В результате давление в рабочей камере 7, в свою очередь, понижается, а генерирование импульса нагружения в инструменте 3 оканчивается. Вместо различных впускных и выпускных отверстий 6а и 6b, последовательно размещенные отверстия, находящиеся только в одной точке окружности клапана по направлению окружности, могут использоваться таким образом, что через них поочередно пропускают рабочую жидкость в рабочую камеру 7 и соответственно при повороте клапана 6 и перемещении отверстий в другую точку по направлению вращения через них выпускают рабочую жидкость из рабочей камеры в выпускной канал 9.

На фиг.4 схематически показаны форма и сила импульсов давления и нагружения, генерированных согласно изобретению. Импульс давления р начинает формироваться, когда управляющий клапан 6 открывает поток рабочей жидкости в рабочую камеру 7. Аналогичным образом почти одновременно начинает формироваться импульс нагружения σ. Как показано на фиг.4, импульс давления р и импульс нагружения σ происходят почти одновременно и сходны по длительности, хотя происходит небольшая задержка между повышением давления и генерированием импульса нагружения. Длину импульса нагружения можно, таким образом, регулировать путем регулирования длительности импульса давления и соответственно амплитуду импульса нагружения - путем регулирования амплитуды импульса давления. Когда в дополнение можно регулировать время и частоту перерывов между импульсами, оказывается во многих отношениях просто и легко управлять ударным устройством и регулировать ударные рабочие характеристики согласно изобретению.

На фиг.5 схематически показан четвертый вариант реализации ударного устройства согласно изобретению. В этом варианте реализации рабочая камера 7 ударного устройства 1 содержит напорную камеру 7а, в которую доставляют рабочую жидкость с целью генерировать импульс нагружения. Камера 7а имеет такую форму, что при поступлении рабочей жидкости в рабочую камеру 7 форма камеры 7а изменяется таким образом, что ее размеры увеличиваются по оси инструмента 3. Когда инструмент 3 размещается или непосредственно против камеры 7а, как показано на фиг.5, или посредством соединительного элемента или соединительной детали, как было показано ранее, изменение длины камеры 7а вызывает сжатие инструмента 3, так что происходит генерирование импульса нагружения, как было описано выше. Аналогичным образом при выпуске рабочей жидкости из камеры 7а размеры камеры 7а по оси инструмента 3а уменьшаются, и импульс нагружения оканчивается. В варианте реализации, показанном на фиг.5, камера 7а имеет довольно плоскую форму, и в этом случае ее размеры по толщине изменяются, когда давление рабочей жидкости придает ее наружной поверхности более округлую форму. Аналогичным образом допустимы также другие технические решения, при которых происходит изменение некоторых размеров камеры под воздействием давления.

На фиг.6 показан пятый вариант реализации устройства согласно изобретению. Для того чтобы генерировать импульс нагружения в ударном устройстве 1, в дополнение к рабочей камере 7 и передаточному поршню 8 в этом варианте реализации применяют отдельный передаточный элемент 8', который в качестве примера показан в виде соединительного механизма. В этом варианте реализации соединительный механизм одним своим концом и с помощью соединений 8" прикреплен к раме 2 ударного устройства таким образом, чтобы опираться на нее, а другим концом соприкасается с инструментом 3. Среднее соединение 8", в свою очередь, скреплено с передаточным поршнем 8.

Когда рабочая жидкость поступает в рабочую камеру 7, передаточный поршень 8 в показанном на фиг.6 положении проталкивается влево, в поперечном относительно инструмента 3 направлении, вызывая в этом случае распрямление соединительного механизма, в результате чего расстояние между крайними соединениями 8" увеличивается. В результате происходит сжатие инструмента 3 и под воздействием импульса давления, как описано выше, генерируется импульс нагружения. Аналогичным образом, когда передаточный поршень 8 возвращается при выпуске рабочей жидкости из рабочей камеры 7, расстояние между крайними соединениями 8" уменьшается, и инструмент 3 может вернуться в первоначальное положение.

Для всех вариантов реализации изобретения, конечно, ясно, что для осуществления непрерывной ударной операции необходимо возвращать инструмент 3 в его, по существу, доударное положение относительно ударного устройства. В некоторых ситуациях, например, показанных на фиг.5 и 6, возврат может иметь место целиком под воздействием собственного веса и массы ударного устройства. Аналогичным для этих ситуаций образом конец инструмента часто располагается на материале, подвергаемом удару. С другой стороны, в тех ситуациях, когда рабочее положение ударного устройства отличается от вертикального с направленным вниз ударом, для возврата инструмента нужно использовать различные средства, которые перемещают инструмент относительно рамы ударного устройства. Таким средством для создания усилия, действующего между отдельным ударным устройством и инструментом, может быть, например, отдельная камера 13, расположенная со стороны передаточного поршня 8, обращенной к инструменту 3, как показано на фиг.2, в которую могут подаваться рабочая жидкость или сжатый газ, или же которая уже может содержать сжатый газ, который толкает передаточный поршень назад, в положение, в котором должен генерироваться импульс нагружения. Таким образом, рабочая среда под давлением создает усилие, действующее между рамой ударного устройства и инструментом. В решениях, при которых передаточный поршень 8 составляет одно целое с инструментом 3, инструмент, естественно, перемещается вместе с передаточным поршнем. Аналогичным образом в этих ситуациях ударное устройство нужно прижимать к материалу, предназначенному для обработки, известным способом, или вручную, или с использованием различных стрел, направляющих или других известных конструкций.

В описанных вариантах реализации изобретение показано только схематически; аналогичным образом клапаны и соединения, относящиеся к подаче рабочей жидкости, также показаны схематически. Изобретение может быть реализовано на практике с использованием клапанов различных подходящих конструкций. Суть заключается в том, что для генерирования импульса нагружения рабочую жидкость подают в рабочую камеру через нужные интервалы для воздействия в форме импульсов давления на нажимную поверхность, с тем чтобы добиться нужной частоты ударов и создать усилие, которое сжимает инструмент в продольном направлении, так что в инструменте генерируется импульс нагружения, и импульс нагружения распространяется по инструменту до материала, предназначенного для обработки.

Реферат

Группа изобретений относится к способу генерирования в инструменте импульса нагружения и ударному устройству, приводимому в действие рабочей жидкостью. Способ генерирования импульса нагружения в инструменте с помощью приводимого в действие рабочей жидкостью ударного устройства, в частности бурильной машины или перфоратора, в соответствии с которым вводят инструмент в контакт с материалом, подвергаемым ударному воздействию, чтобы производить удар по предназначенному для обработки материалу, а рабочую жидкость вводят в ударное устройство и выпускают из него для использования ударного устройства, содержащего раму, к которой в продольном направлении подвижно крепится инструмент, и инструмент во время удара приводится в контакт с материалом, подвергаемым ударному воздействию, и средство для ввода рабочей жидкости в ударное устройство и выпуска рабочей жидкости из него для использования ударного устройства. Ударное устройство содержит рабочую камеру и средство передачи рабочей жидкости в форме импульсов давления в рабочую камеру, находящуюся между рамой ударного устройства и инструментом. Рабочую жидкость подают в форме импульсов давления в рабочую камеру так, что давление рабочей жидкости создает усилие между рамой ударного устройства и инструментом, усилие прижимает инструмент к обрабатываемому материалу так, что под воздействием этого усилия в инструменте, в его продольном направлении, генерируется импульсное нагружение, и импульсное нагружение распространяется по инструменту до обрабатываемого материала, а генерирование импульса нагружения прекращается практически в тот же момент, когда оканчивается воздействие усилия на инструмент. Обеспечивает уменьшение недостатков динамических усилий, вызванных работой ударного устройства. 2 н. и 33 з.п. ф-лы, 6 ил.

Комментарии