Порошкообразные композиции комплексного соединения кислоты с металлом и способ их получения - RU2652983C2

Код документа: RU2652983C2

Чертежи

Описание

Настоящее изобретение относится к порошкообразным композициям комплекса кислоты с металлом и способу их получения.

Метионин, существенная аминокислота, и НМТВА, аналог метионина, широко применяются в качестве пищевой добавки или лекарственного средства для человека, а также в кормах животных. Их металлические соли, например, кальциевые, магниевые или цинковые, могут быть предпочтительными. Они обеспечивают восполнение недостатка элементов или олигоэлементов. Наиболее известная соль НМТВА - это двукальциевая соль, содержащая два моля эквивалента НМТВА на моль кальция, соответствующая формуле (НМТВА)2Са.

Из документа ЕР 140865 А известен способ получения кальциевой соли НМТВА, состоящей более чем из двух и менее чем из десяти молей эквивалента НМТВА на моль кальция. Эти соли получают путем взаимодействия НМТВА с источником кальция, выбранным из оксида кальция (СаО), гидроксида кальция (Са(ОН)2), карбоната кальция (СаСО3), а также соли НМТВА, например, соли (НМТВА)2Са. НМТВА находится главным образом в высоко концентрированном водном растворе, с которым смешивается источник кальция, затем полученную таким образом реакционную среду сушат при температуре порядка 70°С. Однако реакционная среда, содержащая НМТВА и источник кальция, является очень вязкой и клейкой: следовательно, она очень трудно поддается гомогенизации в традиционных смесителях или реакторах, снабженных системами перемешивания, и в конце реакции необходимо проводить сушку in situ с тем, чтобы опорожнить реактор.

Повторное использование кальциевой соли НМТВА, например, соли (НМТВА)2Са, в источнике кальция до приведения его в контакт с НМТВА позволяет улучшить консистенцию реакционной среды и облегчает осуществление способа, как указано в ЕР 140865 А. Но, как указано в US 4335257, это улучшение наблюдается при весовом содержании по меньшей мере 20% указанной соли по отношению к реакционной среде и для достижения приемлемой концентрации может быть необходимо, чтобы это содержание достигало 80% реакционной среды. Повторное использование такого количества конечного продукта в реакционной среде существенно снижает производительность промышленной установки и требует чрезмерного увеличения размеров смесителя/реактора для достижения требуемой производительности.

В WO 03/011822 А2 предлагается способ получения солей органической кислоты, в частности, кальциевой, из указанной органической кислоты и гидроксида кальция и/или оксида кальция, в котором органическую кислоту наносят на инертный носитель, прежде чем вводить в нее источник кальция. Несмотря на присутствие этого носителя необходимо вводить оба реагента последовательными порциями с тем, чтобы проводить сушку реакционной среды между двумя введениями. Такой порядок выполнения работ существенно увеличивает время пребывания в смесителе и также требует чрезмерного увеличения размеров указанного смесителя для получения требуемой производительности. Кроме того инертный носитель находится в конечном сухом продукте, где он составляет от 30 до 50% общей массы, что сокращает процентное содержание активного вещества и приводит к повышению затрат при использовании продукта (хранение, транспортировка, дозирование..).

Решение, позволяющее частично исправить указанные выше недостатки, не прибегая к носителю или другому эксципиенту, могло бы заключаться в использовании простого способа получения одной или нескольких солей НМТВА при помощи экструдера. Преимущество такого способа заключалось бы в осуществлении быстрого смешивания кислоты и металла в течение короткого времени и с силами сдвига, позволяющими экструдировать образовавшуюся соль НМТВА без затруднения. Тем не менее, способ этого типа приведет к образованию вермишели на выходе из фильеры экструдера, не совместимой с размерами частиц, которые требуются для конечного применения соли НМТВА, например, при разработке продуктов для корма животных. Кроме того остается необходимость в сушке продукта, что приведет к добавлению двух дополнительных единичных операций сушки и дробления соли НМТВА для того, чтобы ее можно было использовать.

В документах FR 1469803, US 2006/0251765 и US 6287627 описаны способы получения солей, образованных анионом кислоты и катионом металла, причем указанный способ включает в себя стадию, обеспечивающую получение водного раствора указанной соли и стадию сушки указанного водного раствора путем распыления.

Эти способы, состоящие из двух стадий, обеспечивают получение солей в виде порошка, гранулометрический состав которого позволяет прямо использовать эти порошки для получения продуктов для корма животных. Тем не менее, кроме стадии проведения реакции они содержат дополнительную стадию сушки. Кроме того они не позволяют получать большое количество сухого экстракта реакционной смеси; большое количество сухого экстракта приведет к забивке используемых установок.

Таким образом, цель настоящего изобретения заключается в одностадийном получении комплексов кислоты и металла без использования носителя или другого эксципиента.

Другой целью изобретения является непрерывное получение комплексов кислоты и металла в виде легких в обращении стабильных порошков, и адаптированных к применению, для которого эти комплексы предназначены.

Другой целью изобретения является способ, позволяющий получать большое количество сухого экстракта реакционной смеси без забивки.

Другой целью изобретения является способ непрерывного получения комплексов кислоты и металла.

Объектом изобретения, следовательно, является частица, главным образом имеющая форму однородной сферы или части однородной сферы, состоящая главным образом из комплекса, в частности, соли, между кислотой или соответствующим анионом и по меньшей мере одним металлом или соответствующим катионом металла, причем указанная частица по существу не содержит не входящую в комплекс кислоту или анион и не входящий в комплекс металл или катион металла, при этом кислота не является муравьиной кислотой, уксусной кислотой и пропионовой кислотой и указанный анион не является форматом, ацетатом и пропионатом.

Под частицей понимают мелкий монолитный элемент вещества, который представляет собой цельную соль и, следовательно, не состоит из более мелких элементов, наложенных друг на друга.

Под однородной сферой понимают сферу или сфероид, которая (который) не содержит указанную кислоту или анион или указанный металл или катион в чистом виде.

В частности, однородная сфера является сферой, содержащей только один комплекс, содержащий определенную кислоту и металл, в частности, одну соль, содержащую определенные анион и катион.

Под сфероидом понимают твердое вещество, форма которого приближается к форме сферы.

Выражение «указанная кислота или анион или указанный металл или катион в чистом виде» означает, что указанная кислота или анион или указанный металл или катион не является хорошо смешанным с указанным комплексом, а наоборот, образует по меньшей мере одно пространство, где находится в чистом виде.

Под частью однородной сферы понимают любой фрагмент разрушенной однородной сферы.

Под металлом по изобретению понимают любой элемент периодической системы, способный образовывать один или несколько катионов или комплекс с кислотой и относящийся к группам металлов, в частности, щелочных, щелочно-земельных, переходных металлов и металлоидов.

Под комплексом по изобретению понимают соединение, содержащее по меньшей мере один атом металла и по меньшей мере одну молекулу кислоты, такой как определена выше, в котором по меньшей мере один атом молекулы кислоты связан с атомом металла или атомами металла для получения смешанных комплексов путем химической связи или химического взаимодействия. В качестве иллюстрации одна или несколько таких химических связей или одно или несколько таких химических взаимодействий выбирают из ионных связей, координационных связей, ванн-дер-ваальсовых связей.. Если химическая связь или взаимодействие является ионной связью, комплекс представляет собой соль кислоты и металла, соответственно в виде аниона, соответствующего указанной кислоте, по меньшей мере однократно депротонированной, и катиона металла, в который превратился атом указанного металла.

Под «кислотой или соответствующим анионом» понимают кислоту или анион, образованные путем по меньшей мере одного депротонирования указанной кислоты.

Изобретение также относится к частице, имеющей главным образом форму однородной сферы или части однородной сферы, состоящей главным образом из комплекса, в частности, соли, между кислотой или соответствующим анионом и по меньшей мере одним металлом или соответствующим катионом металла, причем указанную кислоту или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутанову кислоту (НМТВА), метионин, аспарагиновую кислоту, альгиновые кислоты, пектиновые кислоты и соответствующие анионы, в частности, 2-гидрокси-4-метилтиобутаноат, метиониат, аспартат, альгинаты и пектинаты, при этом указанный металл или катион металла является двухвалентным или трехвалентным, при этом указанная частица содержит аморфную фракцию, масса которой составляет по меньшей мере 50%, в частности по меньшей мере 70%, более конкретно по меньшей мере 90% от общей массы указанной частицы, указанная частица при этом по существу не содержит не входящую в комплекс кислоту или анион и не входящий в комплекс металл или катион металла.

Комплекс по изобретению может представлять собой соединение, содержащее по меньшей мере один атом металла и по меньшей мере одну молекулу кислоты, в частности соединение, содержащее атом металла и по меньшей мере одну молекулу кислоты, в котором:

- атом молекулы кислоты связан по меньшей мере с одним атомом металла химической связью или взаимодействием, например, ионной связью и

- другой атом молекулы кислоты связан с указанным атомом металла химической связью или взаимодействием того же типа, например, ионной связью.

Комплекс по изобретению может также представлять собой соединение, содержащее по меньшей мере один атом металла и по меньшей мере одну молекулу кислоты, в частности соединение, содержащее атом металла и по меньшей мере одну молекулу кислоты, в котором:

- атом молекулы кислоты связан по меньшей мере с одним атомом металла химической связью или взаимодействием, например, ионной связью и

- другой атом молекулы кислоты связан с указанным атомом металла химической связью или взаимодействием другого типа, например, координационной связью.

В качестве иллюстрации комплекс по изобретению может быть представлен следующей формулой I:

(Кислота)nXpYq(I),

где Х и Y обозначают независимо друг от друга металл,

n обозначает целое число от 1 до 10 и

p и q являются целыми числами от 0 до 10, причем сумма p и q изменяется от 1 до 10.

Комплекс между кислотой или соответствующим анионом и по меньшей мере одним металлом или соответствующим катионом металла по изобретению является в частности солью, содержащей анион и катион.

В качестве иллюстрации комплекс по изобретению может быть представлен следующей формулой II:

(кислотаk-)n(Xl+)p(Ym+)q(II),

где Х и Y обозначают независимо друг от друга металл,

k является целым числом от 1 до 7,

l и m являются целыми числами от 1 до 7,

n обозначает целое число от 1 до 10 и

p и q являются целыми числами от 0 до 10,

причем k, l, m, n, p и q являются такими, что: kn=lp+mq.

Таким образом «Кислотаk-» обозначает анион кислоты, при этом анион несет k отрицательных зарядов.

«Xl+» обозначает катион металла, несущий l положительный зарядов.

«Ym+» обозначает катион металла, несущий m положительных зарядов.

В частности соль по изобретению можно описать следующей формулой (III):

(Кислотаk-)n(Xl+)p(III),

где Х обозначает металл,

l является целым числом от 1 до 7.

n обозначает целое число от 1 до 10 и

p являются целым числом от 0 до 10, в частности, равным 1,

причем k, l, n и p являются такими, что: kn=lp.

Более предпочтительно соль по изобретению можно описать следующей формулой (IV):

(Кислота-)l(Xl+)(IV),

где Х обозначает металл,

l является целым числом от 1 до 7.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, состоящей главным образом из комплекса, в частности соли, причем указанный комплекс, в частности, указанная соль, способен осаждаться в водной фазе, при этом водную фазу получают смешиванием первой водной среды, в частности, водного раствора, содержащего указанную кислоту, и второй водной среды, в частности, водного раствора или суспензии, содержащего указанный металл или катион, при температуре, изменяющейся от комнатной температуры до 100°С, при этом масса указанного комплекса, в частности, соли, составляет от 15 до 90%, в частности, от 40 до 75% по отношению к общей массе указанной водной фазы.

Таким образом, первая водная среда содержит указанную кислоту. Вторая водная среда содержит указанный металл или катион.

Под «комплексом, способным осаждаться в водной фазе» понимают, что существует по меньшей мере одно значение температуры в температурном интервале от комнатной до 100°С и по меньшей мере одно значение массового отношения комплекса к общей массе указанной водной фазы в интервале от 15 до 90%, в частности, от 40 до 75%, такие, что смесь первой водной среды и второй водной среды, образующих указанную водную фазу, вызывает осаждение указанного комплекса в указанной водной фазе.

Под «осаждением комплекса в водной фазе» понимают образование твердой фазы, содержащей весь или часть указанного комплекса, в указанной водной фазе, причем указанная водная фаза после осаждения может необязательно содержать часть комплекса в растворе.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, имеющей главным образом форму однородной сферы или части однородной сферы, в которой указанная сфера является полнотелой, полой или имеет отверстия.

Под полнотелой сферой понимают сферу, образованную веществом, по существу не имеющим пустот.

Под полой сферой понимают любую сферу, образованную веществом, имеющим по меньшей одну пустоту или полость.

Под «сферой, имеющей отверстия», понимают полую сферу, по меньшей мере одна из пустот или полостей которой выходит наружу из указанной сферы.

Примеры таких форм частиц можно найти в Masters, K. Spray drying Handbook; Ed. Longman Scientific and Technical, 1988, p.323, фигура 8.5 от а до f.

Следует отметить, что состав частиц, описанных в указанной работе, отличается от состава частиц по настоящему изобретению.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, в которой отношение массы указанной не входящей в комплекс кислоты или аниона и/или по меньшей мере одного указанного не входящего в комплекс металла или катиона к общей массе указанной частицы меньше 20% и в частности варьируется от 0 до 5%, более конкретно от 0 до 1%.

Если масса указанной не входящей в комплекс кислоты или аниона превышает 20%, количество указанной не входящей в комплекс кислоты или аниона не позволяет получать сухие частицы и не приводит к получению порошкообразного комплекса. Кроме того, количество образовавшейся соли не является достаточным и не обеспечивает соответствие полученных частиц целевым потребностям при последующем применении указанных частиц.

В соответствии с преимущественным вариантом осуществления отношение массы указанной не входящей в комплекс кислоты или аниона к общей массе указанной частицы является нулевым (0%) и массы указанного не входящего в комплекс металла или катиона к общей массе указанной частицы является нулевым или составляет от 0 до 5%, предпочтительно от 0 до 1% в целях обеспечения полного превращения указанной кислоты.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, в которой в любом элементе размером 1 мкм2 на поверхности указанной частицы отношение массы указанного комплекса, в частности, соли, к общей массе вещества, занимающего указанный объем, варьируется от 70% до 100%.

Указанное отношение можно, например, измерить анализом атомов на электронном сканирующем микроскопе на поверхности 1 мкм2.

Если указанное отношение меньше 70%, это выражается в неоднородности указанной частицы, т.е. неоднородности смеси указанной кислоты или аниона и указанного металла или катиона в масштабе частицы.

Напротив, если указанное отношение превышает 70%, частица считается однородной, т.е. смесь указанной кислоты или аниона и указанного металла или катиона является однородной в масштабе частицы.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, имеющей аморфную фракцию, масса которой составляет по меньшей мере 50%, в частности, по меньшей мере 70%, более конкретно по меньшей мере 90% от общей массы указанной частицы.

Аморфным называют соединение, в котором атомы не соблюдают никакого порядка на среднем и большом расстоянии. В противоположность этому кристаллическим соединением является соединение, в котором атомы организованы в упорядоченную решетку и соблюдают порядок на среднем или большом расстоянии. Между этими двумя крайностями находятся полукристаллические соединения, также называемые частично аморфными соединениями.

Таким образом, под «аморфной фракцией» понимают фракцию соединения в аморфной форме; 0% аморфной фракции соответствует кристаллическому соединению, тогда как 100% аморфной фракции соответствует аморфному соединению.

Известно, что некоторых отраслях промышленности, в частности, в сельскохозяйственной, пищевой и фармацевтической промышленности интерес представляют аморфные частицы или частицы, имеющие большую аморфную фракцию. Действительно, в частицах, в которых содержание аморфной фракции меньше 50%, последующие переходы фаз, в частности, рекристаллизация аморфной фазы при хранении продукта, содержащего указанные частицы, может глубоко изменить его кинетику растворения, а также его биодоступность.

Сегодня уже установлено, что аморфные или полукристаллические формы обладают лучшей кинетикой растворения и в конечном счете лучшей биодоступностью, чем кристаллические формы активных веществ, которые плохо растворяются в водных средах.

Количественный анализ аморфной фракции можно осуществлять разными хорошо известными специалисту технологиями, например, опиcанными в Threlfall, T.L. Analyst 1995, 120, p.2435-2459 или в Caira, М.R. Topics in Current Chemistry 1998, 198, p.163-208, такими как дифракция рентгеновских лучей или сканирующая дифференциальная калориметрия в изотермическом режиме.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, в которой указанную кислоту или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутановую кислоту (НМТВА), метионин, аспарагиновую кислоту, аскорбиновую кислоту, альгиновые кислоты, пектиновые кислоты и соответствующие анионы, в частности, 2-гидрокси-4-метилтиобутаноат, метионинат, аспартат, аскорбат, альгинаты и пектинаты.

Указанную кислоту или соответствующий анион в частности выбирают из группы, содержащей 4-гидрокси-2-метилтиобутановую кислоту (НМТВА), метионин, 2-гидрокси-4-метилтиобутаноат и метионинат.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, в которой указанную кислоту или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутановую кислоту (НМТВА), метионин, аспарагиновую кислоту и соответствующие ионы, в частности, 2-гидрокси-4-метилтиобутаноат, метиониат и аспартат, причем указанный металл или катион выбирают в частности из Ca, Mg и соответствующих катионов, более конкретно Ca2+и Mg2+.

В соответствии с предпочтительным вариантом осуществления настоящее изобретение относится к частице, в которой указанный комплекс имеет следующую формулу:

(Кислота)nM(Ia),

где М обозначает указанный металл,

n равно 2, если указанный металл является двухвалентным, и 3, если указанный металл является трехвалентным,

причем указанный комплекс в частности является солью, более конкретно солью формулы (НМТВА)2Са, (НМТВА)2Mg, (НМТВА)2Fe, (НМТВА)2Mn, (НМТВА)2Zn, (НМТВА)2Сu, (НМТВА)3Fe, (НМТВА)3Al, (метионин)2Са, (метионин)2Mg, (метионин)2Fe, (метионин)2Mn, (метионин)2Zn, (метионин)2Сu, (метионин)3Fe, (метионин)3Al, (аспарагиновая кислота)2Са, (аспарагиновая кислота)2Mg, (аспарагиновая кислота)2Fe, (аспарагиновая кислота)2Mn, (аспарагиновая кислота)2Zn (аспарагиновая кислота)2Сu, (аспарагиновая кислота)3Fe или (аспарагиновая кислота)3Al, еще более конкретно солью формулы (НМТВА)2Са, (НМТВА)2Mg, (НМТВА)2Fe, (НМТВА)2Mn, (НМТВА)2Zn, (НМТВА)2Сu, (метионин)2Са, (метионин)2Mg, (метионин)2Fe, (метионин)2Mn, (метионин)2Zn, (метионин)2Сu, (аспарагиновая кислота)2Са, (аспарагиновая кислота)2Mg, (аспарагиновая кислота)2Fe, (аспарагиновая кислота)2Mn, (аспарагиновая кислота)2Zn или (аспарагиновая кислота)2Сu.

Таким образом, указанная кислота и указанный металл можно вносить в стехиометрических условиях, т.е. в количествах, указанных в формуле (Ia) для получения указанного комплекса формулы (Ia).

Следует отметить, в частности, на промышленном уровне, что содержание кислоты и металла могут отклоняться от теоретических стехиометрических условий: в любом случае возможное отклонение таково, что в частице, о которой идет речь, отношение массы указанной не входящей в комплекс кислоты или аниона и/или по меньшей мере одного указанного не входящего в комплекс металла или катиона к общей массе указанной частицы меньше 20% и варьируется в частности от 0 до 5%, более конкретно от 0 до 1%.

В соответствии с другим преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный комплекс выбирают из группы, состоящей из альгинатов кальция и пектинатов кальция.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный комплекс имеет следующую формулу Ib:

(Кислота)4М(Ib),

где М обозначает указанный металл,

причем указанный комплекс имеет в частности формулу (НМТВА)4Са.

Таким образом для получения указанного комплекса формулы Ib, в частности (НМТВА)4Са, указанную кислоту и указанный металл можно вводить в гиперстехиометрических условиях, т.е. в количествах по формуле (Ib). Эти условия называются гиперстехиометрическими, т.к. количество кислоты по отношению к металлу больше в формуле (Ib), чем то, которое содержится в эталонной соли формулы (Iа), в частности, (НМТВА)2Са.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл или соответствующий катион выбирают из группы, содержащей Li, Na, K, Mg, Be, Ca, Sr, Ba, Mn, Fe, Co, Ni, Cu, Zn, Pt, B, Al, Ga, In, и соответствующие катионы, в частности, Li+, Na+, K+, Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Fe3+, Co2+, Co3+, Ni2+, Ni3+, Cu2+, Zn2+, Pt2+, Al3+, Ga3+ и In3+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл или соответствующий катион выбирают из группы, содержащей Mg, Be, Ca, Sr, Ba, Mn, Fe, Co, Ni, Cu, Zn, Pt, B, Al, Ga, In, в частности, Mg, Ca, Fe, Mn, Cu, Zn, и соответствующие катионы, в частности Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Fe3+, Co2+, Co3+, Ni2+, Ni3+, Cu2+, Zn2+, Pt2+, Al3+, Ga3+, In3+, более конкретно, Mg2+, Ca2+, Fe2+, Fe3+, Mn2+, Cu2+, и Zn2+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл или соответствующий катион выбирают из группы, содержащей Li, Mg, Ca, Fe, Mn, Cu и Zn, и соответствующие катионы, в частности Li+, Mg2+, Ca2+, Fe2+, Fe3+, Mn2+, Cu2+ и Zn2+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл или соответствующий катион выбирают из группы, содержащей Mg, Ca, Cu и соответствующие катионы, в частности Mg2+, Ca2+, и Cu2+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл является Li или катион является Li+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл является Na или катион является Na+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный металл является К или катион является К+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, состоящей главным образом из соли, содержащей анион кислоты и по меньшей мере один катион металла.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный катион выбирают из двухвалентных и трехвалентных катионов и в частности из Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Pt2+, Fe3+, Co3+, Ni3+, Al3+, Ga3+ и In3+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный катион выбирают из Li+, Mg2+, Ca2+, Fe2+, Mn2+, Cu2+ и Fe3+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный катион является Li+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный катион является Na+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный катион является K+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный анион является 2-гидрокси-4-метилтиобутаноатом и указанный катион является Ca2+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и указанный катион выбирают из группы, содержащей Li+, Mg2+, Ca2+, Fe2+, Fe3+, Zn2+, Mn2+ и Cu2+, в частности Li+, Mg2+ и Ca2+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и указанный катион выбирают из группы, содержащей Mg2+, Ca2+, Fe2+, Fe3+, Zn2+, Mn2+ и Cu2+, в частности Mg2+ и Ca2+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и указанный катион является Li+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и указанный катион является Na+.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к частице, в которой указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и указанный катион является K+.

Изобретение также относится к порошкообразной композиции частиц, причем указанные частицы такие, как определены выше.

Под «порошкообразной композицией частиц» понимают твердое вещество в раздробленном состоянии, состоящее из частиц по настоящему изобретению.

В соответствии с преимущественным вариантом осуществления гранулометрический состав указанных частиц варьируется от 10 до 3000 мкм, в частности, от 20 до 300 мкм, при среднем гранулометрическом составе [Dv(0,5)].

Под средним гранулометрическим [Dv(0,5)] понимают средний гранулометрический диаметр, измеренный лазерной дифракцией, при этом 50% частиц указанной композиции имеют диаметр, превышающий указанный средний диаметр и 50% частиц указанной композиции имеют диаметр меньше указанного среднего диаметра.

В соответствии с преимущественным вариантом осуществления указанная порошкообразная композиция имеет показатель текучести от 4 до 18 [показатель Flodex™].

Методом Flodex® (Dow-Lepetit) измеряют текучесть (или способность к течению) порошка. Образец помещают в гладкий цилиндр, имеющий в дне круглое отверстие. Во время заполнения отверстие закрыто. Как только общее количество порошка введено, отверстие в дне закрывают. Порошок, обладающий высокой текучестью, истекает через отверстие малого размера, тогда как для истечения из цилиндра порошка с низкой текучестью требуется отверстие большого размера. Индекс текучести Flodex™ равен диаметру в миллиметрах самого малого отверстия, через которое порошок истекает последовательно три раза.

Указанная порошкообразная композиция имеет кроме того плотность от 150 г/л до 900 г/л в соответствии со стандартом AFNOR NF V 04-344.

В соответствии с преимущественным вариантом осуществления настоящее изобретение относится к порошкообразной композиции, в котором в существенной части указанной композиции частица указанной части агломерируется по меньшей мере с одной другой частицей указанной части.

Под «частицей, агломерированной по меньшей мере с одной другой частицей» понимают частицу, которая присоединяется или сливается по меньшей мере с одной другой частицей, образуя таким образом агломерат, т.е. не монолитный комплекс.

Под выражением «в существенной части указанной композиции частица указанной части агломерируется по меньшей мере с одной другой частицей указанной части» понимают, что существует часть композиции, в которой частица указанной части агломерируется по меньшей мере с одной другой частицей указанной части, так что большая часть наиболее мелких частиц указанной композиции агломерируется, склеивается или сливается с другими частицами композиции так, что остается не более 10% мелких частиц композиции размером меньшей 100 мкм.

Изобретение также относится к использованию порошкообразной композиции, такой как описана выше, для корма животных.

Изобретение также относится к способу получения порошкообразной композиции частиц, состоящей главным образом из комплекса, в частности, соли, состоящего из кислоты или соответствующего аниона и по меньшей мере одного металла или соответствующего катиона металла, при этом указанный способ содержит стадию приведения в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона в сушильной башне путем распыления в целях образования указанного комплекса, в частности указанной соли и инициировать его осаждение.

Неожиданно авторы обнаружили, что кинетика указанного осаждения совершенно совместима со способом сушки путем распыления несмотря на то, что продолжительность контакта не превышает нескольких минут, даже главным образом составляет меньше минуты.

Авторы также неожиданно констатировали, что способ по изобретению дает возможность получения большого количества сухого экстракта реакционной смеси, без забивки, причем указанную реакционную смесь получают путем приведения в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона.

Способ по изобретению позволяет получать указанную порошкообразную композицию после осаждения указанного комплекса и сушки указанной порошкообразной композиции, несмотря на экспоненциальное повышение вязкости в процессе указанного осаждения.

Кроме того, по окончании способа по изобретению полученная порошкообразная композиция с хорошим гранулометрическим составом поддается прямой обработке, где возможность повторного использования в рамках формования порошкообразной композиции, такого, которое осуществляет специалист в многоступенчатой колонне, не ухудшает ни производительность, ни качество продукта, полученного способом, благодаря чему способ является очень надежным и имеет высокую производительность.

Под поддающейся прямой обработке композицией понимают композицию, текучесть которой обеспечивает обработку, перемещение, загрузку и разгрузку.

Наконец, поскольку сушка путем распыления происходит очень быстро, никакого потемнения не происходит, как это часто наблюдается в продуктах, уже находящихся в продаже или полученных другими способами.

Под сушкой путем распыления по изобретению понимают способ сушки реакционной смеси, полученной путем приведения в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона, путем распыления указанной смеси в потоке горячего воздуха при помощи распылительных устройств, таких как форсунки, турбины или вращающиеся диски. Сушка и перенос воды происходят путем перемещения в воздухе в результате разницы давления пара между образовавшимися капельками и воздухом на поверхности капелек.

Следует отметить, что сушкой путем распыления реакционной смеси в настоящем изобретении называется сушка путем реактивного распыления.

Различные устройства дают возможность осуществлять сушку путем реактивного распыления по изобретению. В качестве примера устройства для сушки распылением можно назвать одноступенчатые сушильные башни, toll form, с внутренним или внешним слоем псевдоожиженного воздуха типа многоступенчатой башни, хорошо известные специалисту.

Например, в одноступенчатой сушильной башне с испарительной мощностью 10 кг/час стехиометрическая смесь кислоты, например, НМТВА, в водной среде и источника металла или катиона, например, извести, суспендированной в воде, с соответствующими расходами от 2 до 7 кг/час при температуре ввода от 180 до 100°С и температуре выхода от 150 до 65°С, можно получить от 1 до 10 кг/час порошкообразной композиции по изобретению.

Указанное устройство, позволяющее осуществлять сушку путем реактивного распыления по изобретению, необязательно содержит дополнительное устройство, распыляющее агент, предотвращающий агломерацию, например, дозатор порошка.

Изобретение также относится к способу получения порошкообразной композиции частиц, таких как описаны выше, состоящих главным образом из комплекса, в частности, соли, образованного кислотой или соответствующим анионом и по меньшей мере одним металлом или соответствующим катионом металла, причем указанный способ включает стадию приведения в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона в сушильной башне путем распыления для образования указанного комплекса, в частности, указанной соли, и инициации его осаждения,

при этом указанную кислоту или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутановую кислоту (НМТВА), метионин, аспарагиновую кислоту, альгиновые кислоты, пектиновые кислоты и соответствующие анионы, в частности, 2-гидрокси-4-метилтиобутаноат, метиониат, аспартат, альгинаты и пектинаты,

при этом указанный металл или катион металла является двухвалентным или трехвалентным,

причем указанная частица содержит аморфную фракцию, масса которой составляет по меньшей мере 50%, в частности по меньшей мере 70%, более конкретно по меньшей мере 90% от общей массы указанной частицы.

В соответствии с предпочтительным вариантом осуществления способ по изобретению содержит стадию распыления, в процессе которой осаждение указанного комплекса, в частности, указанной соли, продолжается.

В соответствии с наиболее предпочтительным вариантом осуществления стадии приведения в контакт и распыления проводят при помощи одного и того же устройства, в частности, устройства, содержащего вращающийся распылитель, при этом распыление следует непосредственно после приведения в контакт.

Под «распылением, следующим непосредственно после приведения в контакт» понимают, что в одном и том же устройстве средство для приведения в контакт связано непосредственно со средством для распыления.

Устройства, в которых можно осуществлять стадию приведения в контакт, за которой непосредственно следует стадия распыления, главным образом, но без ограничения, являются турбинами или вращающимися дисками, такими как описаны в заявке на патент ЕР 2257380; приведение в контакт происходит, например, в смесительной камере турбины, затем образованный таким образом комплекс непосредственно после приведения в контакт распыляют при помощи указанной турбины.

В соответствии с другим предпочтительным вариантом осуществления способ по изобретению содержит стадию сушки путем распыления указанного комплекса, в частности указанной соли, в процессе которой осаждение указанного комплекса, в частности указанной соли, продолжается до полного отверждения частицы.

В соответствии с другим предпочтительным вариантом осуществления способ по изобретению содержит следующие стадии:

- приведение в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона в сушильной башне путем распыления для образования указанного комплекса, в частности, указанной соли, и инициации его осаждения,

- распыление указанного комплекса, в частности указанной соли, в процессе осаждения, во время которого указанное осаждение продолжается до получения совокупности распыленных частиц;

- сушка распылением указанной совокупности распыленных частиц, в процессе которой указанное осаждение продолжается до полного отверждения частицы для получения устойчивой порошкообразной композиции;

- рекуперация указанной порошкообразной композиции.

Под устойчивой порошкообразной композицией понимают композицию, которая не подвержена комкованию в нормальных условиях хранения, таких как температура ниже 20°С и относительная влажность ниже 70%.

Устойчивая порошкообразная композиция не требует последующего дробления.

В соответствии с наиболее предпочтительным вариантом осуществления способ по изобретению содержит следующие стадии:

- приведение в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона в сушильной башне путем распыления при помощи устройства, обеспечивающего указанное приведение в контакт для образования указанного комплекса, в частности, указанной соли, и инициации его осаждения,

- распыление указанного комплекса, в частности указанной соли, в процессе осаждения, во время которого указанное осаждение продолжается, при помощи распылительного устройства до получения совокупности распыленных частиц, причем указанное распыление следует непосредственно за приведением в контакт, при этом распылительное устройство идентично тому, которое обеспечивает приведение в контакт, в частности, устройству, содержащему вращающийся распылитель;

- сушка распылением указанной совокупности распыленных частиц, в процессе которой указанное осаждение продолжается до полного отверждения частицы, для получения устойчивой порошкообразной композиции;

- рекуперация указанной порошкообразной композиции.

В соответствии с другим предпочтительным вариантом осуществления указанное приведение в контакт осуществляется путем смешивания водной среды, в частности, водного раствора, содержащего указанную кислоту, и водной среды, в частности, водного раствора или суспензии, содержащей указанный металл или катион.

Способ по изобретению позволяет, таким образом, получать указанную порошкообразную композицию, если осаждение комплекса инициируется при приведении в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона, т.е. если водная среда, содержащая указанную кислоту и указанный металл или катион, имеют соответствующие высокие концентрации кислоты и металла, при которых достигается указанное осаждение указанного комплекса. Для получения порошкообразной композиции, при отдельном осуществлении приведения в контакт указанной кислоты и указанного металла или катиона с последующим формованием полученной порошкообразной соли, концентрации кислоты и металла должны быть очень низкими, как показано на кривой времени осаждения в зависимости от сухого вещества смеси, изображенной на фигуре 2, что привело бы к формованию порошкообразной соли в очень неблагоприятных экономических условиях.

Таким образом, способ по изобретению позволяет работать с высокими концентрациями кислоты, более высокими, чем в способах, в которых осаждение указанной смеси является нежелательным и, следовательно, его избегают, используя, в частности, водные среды, содержащие указанную кислоту и/или водные среды, содержащие указанный металл или катион с относительно низкими концентрациями.

Кислота и указанный источник металла или катиона, в частности, указанные водные среды, содержащие соответственно указанную кислоту и указанный металл или катион, подаются в указанные распылительные устройства для образования указанной реакционной смеси и получения в ней после сушки указанной порошкообразной композиции. Конечно, специалист в соответствии со своими общими знаниями, может адаптировать характеристики указанных устройств.

Выбор распылительного устройства должен обеспечивать одновременное или неодновременное смешивание указанных водных сред и указанное распыление.

Оптимальные условия продолжительности, температуры, энергии, необходимой для указанного распыления, зависят от химической природы реагентов, которыми являются указанная кислота и указанный источник металла или катиона и химической природы указанного целевого комплекса, и в каждом случае определяются специалистом.

Расход подачи обоих указанных реагентов, кислоты и источника металла или катиона, регулируют в зависимости от их химической природы соответственно и от типа целевого комплекса.

Распылительные устройства предпочтительно, но без ограничения, представляют собой форсунки для распыливания под высоким давлением одной текучей среды или двух текучих сред с внешним или внутренним смешением, в которых нагнетаемая текучая среда может представлять собой воздух, нейтральный газ или пар или смесь этих текучих сред; могут использоваться центробежные распылители, реверсивные центрифуги или вращающиеся диски, такие как описаны в заявке на патент ЕР 2257380.

Распылительные устройства, состоящие из линии загрузки для распыления и распылительного органа, предпочтительно обеспечивают время, минимально необходимое для образования комплекса и инициации осаждения указанного комплекса.

Для повышения эффективности приведения в контакт следует дополнить устройство камерой для смешивания до или в процессе распыления с тем, чтобы обеспечить относительно небольшую продолжительность контакта до распыления, составляющую максимально несколько минут.

В соответствии с предпочтительным вариантом осуществления указанное приведение в контакт продолжается от 400 мс до 5 минут, в частности, от 5 до 30 секунд.

В соответствии с предпочтительным вариантом осуществления указанное приведение в контакт продолжается от 100 мс до 5 минут, в частности, от 100 мс до 30 секунд.

В соответствии с другим предпочтительным вариантом осуществления температура во время указанного приведения в контакт и до указанного распыления изменяется в диапазоне от температуры окружающей среды до 150°С, предпочтительно от 40 до 120°С, еще более предпочтительно от 60 до 95°С.

В соответствии с другим предпочтительным вариантом осуществления давление во время указанного приведения в контакт и до указанного распыления изменяется в диапазоне от атмосферного давления до 600 бар.

Камера для смешивания может быть снабжена адаптированным внутренним смесителем.

В соответствии с предпочтительным вариантом осуществления указанное приведение в контакт осуществляется в устройстве, таком как статические или динамические смесители, в частности, мешалки, экструдеры и смесители без внутреннего элемента, такие как ультразвуковые смесители.

Устройство для сушки атомизацией, в частности, распылительные устройства, описанные выше, позволяет оптимизировать получение порошкообразной композиции с очень высокой степенью преобразования реагентов.

Конечную порошкообразную композицию в виде сухого порошка с контролируемым гранулометрическим составом рекуперируют непосредственно в один проход без необходимости какой-либо дополнительной манипуляции.

Для получения еще более однородной по гранулометрическому составу порошкообразной композиции сушильное устройство может быть дополнено инжекцией мелких частиц, полученных в ходе осуществления способа непосредственно в зоне распыления или использованием распылительных устройств типа вращающихся дисков, таких как описаны в заявке на патент ЕР 2257380, для более эффективного контроля образующейся аэрозоли.

Использование сушильной башни, в которой время пребывания является наиболее возможно продолжительным, от нескольких секунд до нескольких минут, является предпочтительным. Преимущественно способ осуществляют в очень высокой башне многоступенчатого типа или типа toll form со слоем псевдоожиженного воздуха, находящимся в нижней части оборудования, и сушилкой воздуха с внешним псевдоожиженным слоем в зависимости от применения конечного продукта, ожидаемого содержания воды и используя кинетику осаждения полученного комплекса.

В соответствии с другим предпочтительным вариантом осуществления способ по изобретению включает в себя дополнительную стадию агломерации.

Так агломерацию можно осуществлять путем распыления воды через распылительную форсунку на слое порошкообразной композиции, например 500 г на слое псевдоожиженного воздуха типа Glatt GPCGI, с расходом псевдоожиженного воздуха от 150 до 300 м3/час, расходом распыляемой воды от 2 до 20 г/мин при температуре входа от 40 до 120°С и температуре выхода от 25 до 100°С.

В соответствии с другим предпочтительным вариантом осуществления указанная башня для сушки распылением является многоступенчатой башней для сушки распылением, при этом указанная стадия сушки включает в себя также агломерацию.

Таким образом, сушка и агломерация могут преимущественно осуществляться в башне типа MSD с испарительной мощностью от 100 до 400 кг/час путем распыления указанных водных сред в сушильной башне, содержащей статичный слой в нижней части башни, как показано на фигуре 1, с расходом распыления от 50 до 500 кг/час, при температуре входа от 100 до 250°С и температуре выхода от 40 до 150°С.

В соответствии с другим предпочтительным вариантом осуществления указанное приведение в контакт указанной кислоты с минеральным источником указанного металла или соответствующего катиона осуществляется непрерывно.

В соответствии с другим предпочтительным вариантом осуществления указанную кислоту или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутановую кислоту (НМТВА), метионин, аспарагиновую кислоту, аскорбиновую кислоту, альгиновые кислоты, пектиновые кислоты, и соответствующие анионы, в частности, 2-гидрокси-4-метилтиобутаноат, метионинат, аспартат, аскорбат, альгинаты и пектинаты.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, такому, как описан выше, в котором указанная кислота или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутановую кислоту (НМТВА), метионин, аспарагиновую кислоту, и соответствующие анионы, в частности, 2-гидрокси-4-метилтиобутаноат, метиониат и аспартат, причем указанный металл или катион в частности выбирают из Са, Mg и соответствующих катионов, более конкретно Са2+ и Mg2+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, такому, как описан выше, в котором указанный комплекс соответствует следующей формуле:

(Кислота)nM(Ia),

где М обозначает указанный металл,

при этом n равно 2, если указанный металл является двухвалентным, и 3, если указанный металл является трехвалентным,

причем указанный комплекс представляет собой, в частности, соль, более конкретно соль формулы (НМТВА)2Са, (НМТВА)2Mg, (НМТВА)2Fe, (НМТВА)2Mn, (НМТВА)2Zn, (НМТВА)2Cu, (НМТВА)3Fe, (НМТВА)3Al, (Метионин)2Са, (Метионин)2Mg, (Метионин)2Fe, (Метионин)2Mn, (Метионин)2Zn, (Метионин)2Сu, (Метионин)3Fe, (Метионин)3Al, (аспарагиновая кислота)2Ca, (аспарагиновая кислота)2Mg, (аспарагиновая кислота)2Fe, (аспарагиновая кислота)2Mn, (аспарагиновая кислота)2Zn, (аспарагиновая кислота)2Cu, (аспарагиновая кислота)3Fe, или (аспарагиновая кислота)3Al, более конкретно соль формулы (НМТВА)2Са, (НМТВА)2Mg, (НМТВА)2Fe, (НМТВА)2Mn, (НМТВА)2Zn, (НМТВА)2Cu, (Метионин)2Са, (Метионин)2Mg, (Метионин)2Fe, (Метионин)2Mn, (Метионин)2Zn, (Метионин)2Сu, (аспарагиновая кислота)2Ca, (аспарагиновая кислота)2Mg, (аспарагиновая кислота)2Fe, (аспарагиновая кислота)2Mn, (аспарагиновая кислота)2Zn или (аспарагиновая кислота)2Сu.

В соответствии с другим предпочтительным вариантом осуществления настоящее изобретение относится к способу, в котором указанный комплекс выбирают из группы, состоящей из альгинатов кальция и пектинатов кальция.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, такому, как описан выше, в котором указанный комплекс соответствует следующей формуле Ib:

(Кислота)4M(Ib),

где М обозначает указанный металл,

при этом указанный комплекс соответствует в частности формуле (НМТВА)4Са.

В соответствии с другим предпочтительным вариантом осуществления указанный металл или соответствующий катион выбирают из группы, содержащей Li, Na, K, Mg, Be, Ca, Sr, Ba, Mn, Fe, Co, Ni, Cu, Zn, Pt, B, Al, Ga, In и соответствующие катионы, в частности, Li+, Na+, K+, Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Fe3+, Co2+, Co3+, Ni2+, Ni3+, Cu2+, Zn2+, Pt2+, Al3+, Ga3+ и In3+.

В соответствии с особенно предпочтительным вариантом осуществления указанный металл или соответствующий катион выбирают из группы, содержащей Li, Mg, Ca, Fe, Mn, Cu и Zn, и соответствующие катионы, в частности, Li+, Mg2+, Ca2+, Fe2+, Fe3+, Mn2+, Cu2+ и Zn2+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, такому, как описан выше, в котором указанный металл или соответствующий катион выбирают из группы, содержащей Mg, Be, Ca, Sr, Ba, Mn, Fe, Co, Ni, Cu, Zn, Pt, B, Al, Ga, In, в частности Mg, Ca, Fe, Mn, Cu, Zn, и соответствующие катионы, в частности, Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Fe3+, Co2+, Co3+, Ni2+, Ni3+, Cu2+, Zn2+, Pt2+, Al3+, Ga3+, In3+, более конкретно Mg2+, Ca2+, Fe2+, Fe3+, Mn2+, Cu2+ и Zn2+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, такому, как описан выше, в котором указанный металл или соответствующий катион выбирают из группы, содержащей Mg, Са, Сu, и соответствующие катионы, в частности, Mg2+, Ca2+ и Cu2+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный металл представляет собой Li или катион представляет собой Li+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный металл представляет собой Na или катион представляет собой Na+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный металл представляет собой K или катион представляет собой K+.

В соответствии с более предпочтительным вариантом осуществления указанные частицы главным образом состоят из соли, образованной анионом кислоты и по меньшей мере одним катионом металла.

В соответствии с предпочтительным вариантом осуществления указанный катион выбирают из двухвалентных и трехвалентных катионов и в частности выбирают из Mg2+, Be2+, Ca2+, Sr2+, Ba2+, Mn2+, Fe2+, Co2+, Ni2+, Cu2+, Zn2+, Pt2+, Fe3+, Co3+, Ni3+, Al3+, Ga3+ и In3+.

В соответствии с предпочтительным вариантом осуществления указанный катион выбирают из Li+, Mg2+, Ca2+, Fe2+, Zn2+, Mn2+, Cu2+ и Fe3+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный катион является Li+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный катион является Na+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный катион является K+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом, а указанный катион выбирают из группы, содержащей Mg2+, Ca2+, Fe2+, Fe3+, Zn2+, Mn2+ и Cu2+, в частности, Mg2+ и Ca2+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и при этом указанный катион представляет собой Li+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и при этом указанный катион представляет собой Na+.

В соответствии с предпочтительным вариантом осуществления изобретение относится к способу, в котором указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом и при этом указанный катион представляет собой K+.

В соответствии с другим предпочтительным вариантом осуществления указанный минеральный источник указанного металла или катиона выбирают из соответствующих гидроксидов металлов, молока гидроксида металла, оксидов металлов и карбонатов металлов.

В соответствии с другим предпочтительным вариантом осуществления указанный минеральный источник указанного металла или катиона имеет природное происхождение.

В соответствии с другим более предпочтительным вариантом осуществления указанный анион является 2-гидрокси-4-метилтиобутаноатом, а указанный катион представляет собой Са2+, при этом источник Са2+выбирают из извести, известкового молока, гашеной извести, гидрокарбоната кальция и карбоната кальция.

В соответствии с другим предпочтительным вариантом осуществления указанным источником Са2+ является Са(ОН)2.

В соответствии с другим предпочтительным вариантом осуществления указанный анион является метионинатом или 2-гидрокси-4-метилтиобутаноатом, а указанный катион выбирают из группы, содержащей Li+, Mg2+, Ca2+, Fe2+, Fe3+, Zn2+, Mn2+ и Cu2+, причем источник указанного катиона выбирают из оксида, гидроксида, водного раствора гидроксида и карбоната указанного катиона.

Изобретение также относится к частице, которую можно получить описанным выше способом.

Изобретение также относится к совокупности частиц, которую можно получить описанным выше способом.

Изобретение также относится к агломератам частиц, которые можно получить описанным выше способом.

Описание фигур

На фигуре 1 схематически изображен принцип способа по изобретению, осуществляемого в многоступенчатой башне.

Водная среда, содержащая кислоту, символически изображенная кругом А, необязательно пересекает нагреватель 130 и подается при помощи насоса 131 в устройство для приведения в контакт 134. Водная среда, содержащая металл или катион металла, символически изображенная кругом В, возможно проходит через нагреватель 132 и подается при помощи насоса 133 в устройство для приведения в контакт 134. Водную среду, полученную в результате смешивания водной среды А и водной среды В, распыляют в распылительной башне при помощи распылительного устройства 104, предназначенного для получения монодисперсных и полидисперсных аэрозолей.

Круг С обозначает устройство для дополнительного распыления агента, препятствующего агломерации, через дозатор порошка 136 в случае необходимости.

Круг D обозначает введение горячего векторного газа посредством вентилятора 124 в варианте сушки распылением.

Круг Е обозначает введение вторичного векторного газа посредством вентилятора 137 для сушки или/и конечного охлаждения полученной стабилизированной конечной композиции, твердой или находящейся в процессе отверждения.

Циклон 138 полностью или частично отделяет конечный продукт F, т.е. порошкообразную композицию, которая рекуперируется, от векторного газа G, который выводится.

Может также быть предусмотрен внешний вибрирующий псевдоожиженный слой 139, позволяющий полностью или частично рекуперировать конечный продукт Н, т.е. порошкообразную композицию, через нижнюю часть башни.

Введение вторичного воздуха Е происходит через проницаемое дно 142 башни 135 для превращения порошкообразного вещества в псевдоожиженный слой. Использованный воздух выводится через отверстие 143, предусмотренное в верхней стенке камеры 101. В этом примере использованный воздух затем проходит через циклон 138, из которого выходят с одной стороны частицы продукта F, а с другой стороны воздух G, подлежащий выведению. Большая часть частиц собирают непосредственно над проницаемой стенкой 142. Фигура 1 показывает, что частицы собираются либо непосредственно в F, либо посредством внешнего псевдоожиженного слоя 139 в Н, если таковой предусмотрен.

Дополнительно может быть предусмотрено введение, изображенное кругом I, в зону распыления порошкообразного вещества, в частности тонких частиц порошкообразной композиции, рекуперированных на выходе из циклона 138, продукт F, или установки, инжектируемой при помощи устройства 141, состоящего главным образом из дозатора порошка.

На фигуре 2 представлен график, изображающий время осаждения (в минутах) смеси известкового молока и НМТВА в зависимости от общего количества сухого экстракта указанной смеси (в процентах).

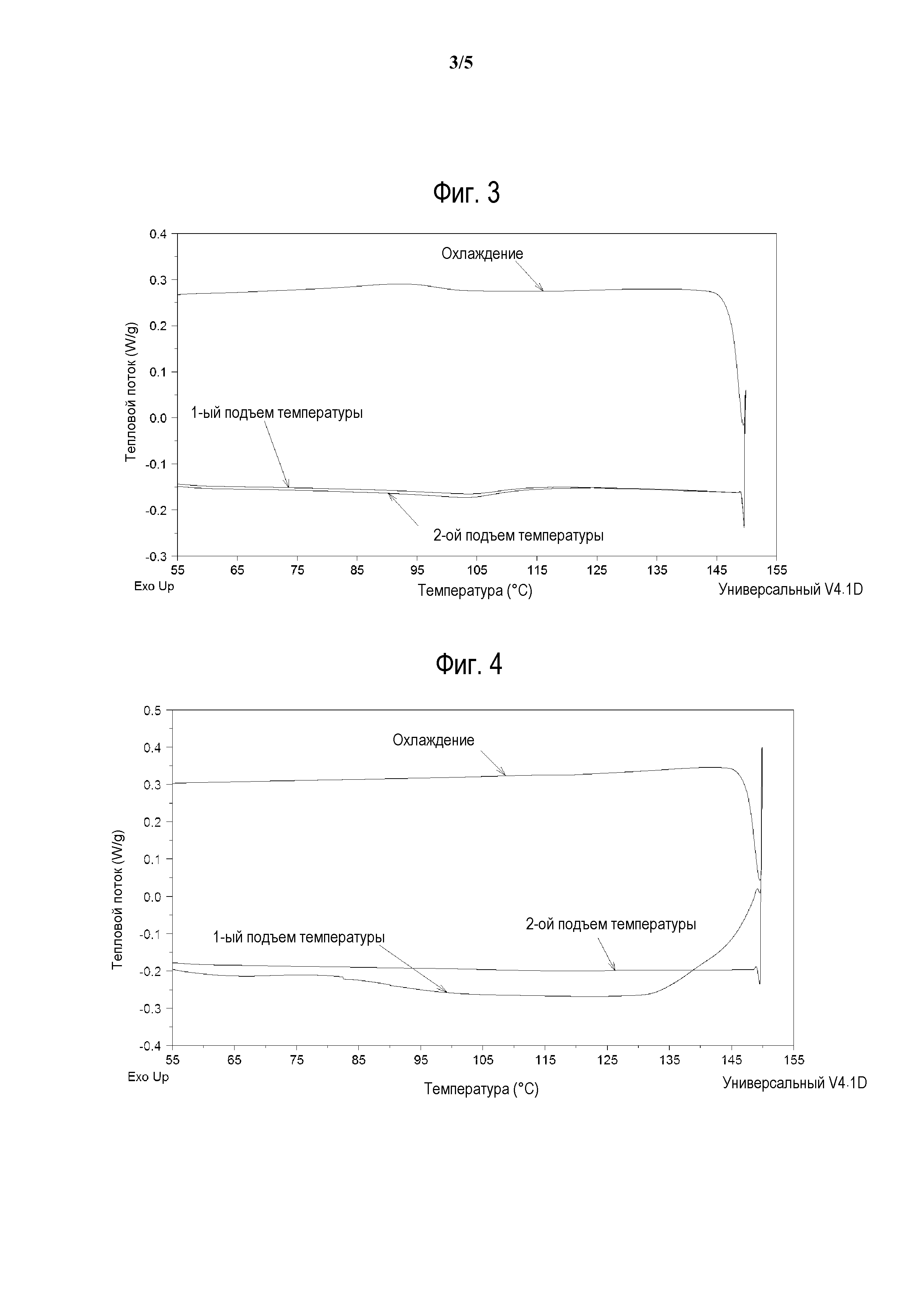

На фигуре 3 представлен график, относящийся к образцу “R”, изображающий тепловой поток в зависимости от температуры, измеренный дифференциальной сканирующей калориметрией в изотермическом режиме (DSC - differential scanning calorymetry).

Отмечен пик плавления при 103°С во время подъема температуры и пик кристаллизации при 92°С (начало пика при 102°С) во время падения температуры.

На фигуре 4 представлен график, относящийся к образцу “Т7”, изображающий тепловой поток в зависимости от температуры, измеренный дифференциальной сканирующей калориметрией в изотермическом режиме (DSC - differential scanning calorymetry).

Отмечен эндотермический пик с очень низкой амплитудой при 82°С во время подъема температуры с последующим протяженным эндотермическим участком, нехарактерным для пиков плавления. При понижении температуры термических явлений не отмечено, следовательно, перекристаллизация продукта не происходит.

На фигуре 5а представлено негативное изображение дифракции в 2D образца «Т7».

На фигуре 5b представлена диаграмма порошка, полученная для образца «Т7».

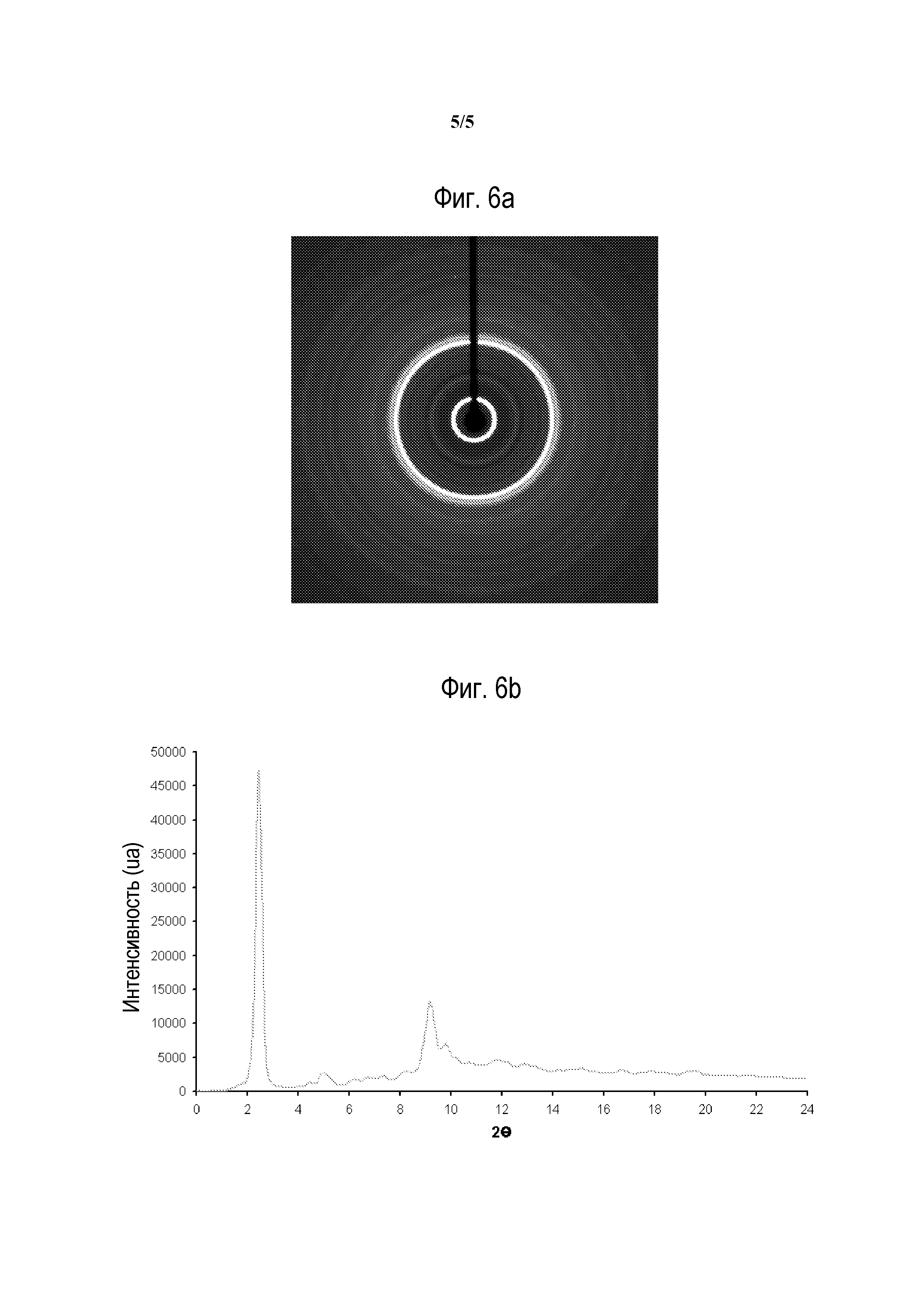

На фигуре 6а представлено негативное изображение дифракции в 2D образца «R».

На фигуре 6b представлена диаграмма порошка, полученная для образца «R».

Анализ образцов Т7 и R дифракцией рентгеновских лучей проводился при помощи дифрактометра Bruker APEX-II Quasar, снабженного микроисточником на основе молибдена (λ=0,71073 Å).

Каждый образец предварительно измельчали при помощи ступки в течение двух минут.

Каждый из полученных таким образом порошков затем помещали в капиллярную трубку диаметром 0,5 мм, проницаемую для рентгеновских лучей, затем в гониометр.

Характеристики полученных данных совершенно идентичны для каждого образца, а именно:

- расстояние до детектора: 80 мм,

- продолжительность записи данных: 999 сек,

- поворот с постоянной угловой скоростью образца вокруг оси Phi на 359°С во время сбора данных,

- положение углов Chi, Kappa и Omega=0°С,

- температура записи данных: 280 К.

Негативные изображения дифракции в 2D каждого из образцов соответствуют фигурам 5а и 6а.

Угловая перегруппировка этих двухмерных изображений проводилось при помощи программного обеспечения XRD2DScan 4.1, после вычитания из каждого изображения изображение помех, зарегистрированное в тех же условиях, для получения кривых, изображенных на фигурах 5b и 6b.

Нижеследующие примеры 1-9 иллюстрируют изображение.

Примеры

Пример 1: Получение соли (НМТВА)2Са

Известковое молоко, содержащее 30% сухого вещества, непрерывно смешивают в трубопроводе, в котором находится статический смеситель, с раствором НМТВА, содержащим 88% сухого вещества в соотношении 22,2% извести (в пересчете на введенное сухое вещество) и 77,8% НМТВА (в пересчете на введенное сухое вещество).

Время контакта составляет 7 секунд.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатой распылительной башне при температуре входа 140°С и температуре выхода 79°С.

Затем продукт помещают в сушилку со слоем псевдоожиженного воздуха для получения агломерированного порошка для имитации многоступенчатой распылительной башни.

Полученный продукт содержит 81,4% НМТВА, 11,6% Са2+ и 1,3% влаги. Средний гранулометрический состав составляет 240 мкм, плотность - 300 г/л.

Пример 2: Другое получение соли (НМТВА)2Са

Известковое молоко, содержащее 30% сухого вещества, непрерывно смешивают в трубопроводе, в котором находится статический смеситель, с расходом 138 кг/час с раствором НМТВА, содержащим 88% сухого вещества, с расходом 154 кг/час с получением реакционной смеси, содержащей 60% сухого вещества.

Время контакта составляет 15 секунд.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатой распылительной башне при температуре входа 185°С и температуре выхода 128°С.

Полученный продукт содержит 84,9% НМТВА, 12,0% Са2+ и 0,5% воды.

Средний гранулометрический состав составляет 156 мкм (Dv(0,5) гранулометрический состав, измеренный лазером), плотность - 170 г/л.

Пример 3: Получение соли Mg НМТВА

Раствор гидроксида магнезия, содержащий 20% сухого вещества, непрерывно смешивают в трубопроводе, в котором находится статический смеситель, с расходом 2,9 кг/час с раствором НМТВА, содержащим 70% сухого вещества, с расходом 4,3 кг/час.

Время контакта во время реактивной атомизации составляет 7 секунд.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатой распылительной башне при температуре входа 140°С и температуре выхода 76°С.

Полученный продукт содержит 91,2% НМТВА, 7,4% Mg2+ и 1,4% влаги.

Средний гранулометрический состав составляет 7 мкм, плотность - 310 г/л.

Пример 4: Получение соли Li НМТВА

Молоко гидроксида лития, содержащее 10% сухого вещества, непрерывно смешивают, в трубопроводе, в котором находится статический смеситель, с расходом 3,6 кг/час с раствором НМТВА, содержащим 70% сухого вещества, с расходом 4,0 кг/час.

Время контакта составляет 7 секунд.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в башенном атомизаторе при температуре входа 160°С и температуре выхода 70°С.

Полученный продукт содержит 89,2% НМТВА, 4,2% Li+ и 6,6% воды.

Средний гранулометрический состав составляет 5 мкм, плотность - 360 г/л.

Пример 5: Получение соли (НМТВА)2Са при помощи турбинного атомизатора

Известковое молоко, содержащее 20% сухого вещества, непрерывно смешивают в турбинном атомизаторе (типа NIRO Atomiseur), с расходом 3,9 кг/час с раствором НМТВА, содержащим 70% сухого вещества, с расходом 3,4 кг/час.

Время контакта составляет 120 миллисекунд.

Затем продукт распыляют в одноступенчатом башенном атомизаторе при температуре входа 140°С и температуре выхода 90°С.

Полученный продукт содержит 85,0% НМТВА, 10,7% Са2+ и 1,3% влаги.

Средний гранулометрический состав составляет 43 мкм и плотность - 380 г/л.

Пример 6: Получение соли метионина

Известковое молоко, содержащее 20% сухого вещества, непрерывно смешивают в трубопроводе, в котором находится статический смеситель, с раствором метионина, содержащим 20% сухого вещества.

Время контакта составляет 7 секунд. Расход известкового молока составляет 1,5 кг/час, а расход раствора метионина составляет 6,0 кг/час.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатом башенном атомизаторе при температуре входа 160°С и температуре выхода 75°С.

Полученный продукт содержит 86,9% НМТВА, 11,7% Са2+ и 1,3% воды.

Средний гранулометрический состав составляет 35 мкм и плотность - 300 г/л.

Пример 7: Получение соли (НМТВА)2Са способом не по изобретению и сравнение полученного продукта с продуктом по изобретению.

Соль НМТВА получают путем введения в емкость 100 г НМТВА, содержащей 88% сухого вещества, и 88 г известкового молоко, содержащего 25% сухого вещества.

Смешивание осуществляют при встряхивании в пропеллерной мешалке в течение 20 секунд.

Полученную смесь оставляют для кристаллизации на 20 часов при комнатной температуре, затем сушат в сушильном шкафу при 105°С в течение 24 часов.

Полученный таким образом продукт “R” измельчают при помощи ступки.

Условия получения образца “R” позволяют получать кристаллизованную соль НМТВА.

Этот продукт “R”, а также соль НМТВА, полученная в условиях осуществления примера 2, называемая «Т7», подвергают анализу дифракцией рентгеновских лучей и сканирующей дифференциальной калориметрией в изотермическом режиме (DSC-differential scanning calorimetry).

На фигуре 3, полученной при помощи DSC показано, что образец R имеет эндотермический пик со слабой энергией во время подъема температуры, а также экзотермический пик во время понижения температуры. Эти два пика показывают соответственно плавление кристаллов, затем перекристаллизацию этих кристаллов во время охлаждения.

Во время второго температурного цикла происходят те же эндо- и экзотермические феномены, позволяющие удостовериться, что речь идет о плавлении - реверсивной кристаллизации.

Во время этих температурных циклов другие феномены не отмечаются.

Из этого следует вывод, что соединение “R” является на 100% кристаллическим соединением.

В отношении соединения по изобретению, подвергнутому анализу DSC, фигура 4 показывает, что при 82,39°С наблюдается эндотермический пик с очень слабой амплитудой наблюдается, который может соответствовать явлению стеклования (типичному для аморфных систем) с последующими продолжительными эндотермическими явлениями, нехарактерными для пиков плавления. Термические явления не наблюдаются при понижении температуры, следовательно, перекристаллизация продукта по окончании первого подъема температуры не происходит.

Можно сделать вывод, что в отличие от образца “R” образец по изобретению находится главным образом в аморфном состоянии.

Эти же образцы подвергают анализу при помощи дифракции рентгеновских лучей.

Фигуры 5b и 6b показывают, что первый пик значительно шире для образца Т7, чем для образца “R”. Это указывает на наличие ближнего порядка, а не дальнего порядка, как это показывает отсутствие следующих пиков (в частности на 5°С и 9,2°). Это указывает на полностью аморфный образец, характеризующийся только ближним порядком. Степень кристалличности в этом случае будет близка к 0%.

Пример 8: Другое получение соли (НМТВА)2Са

Известковое молоко, содержащее 26,2% сухого вещества, с расходом 126 кг/час непрерывно смешивают при помощи ультразвукового смесителя с раствором НМТВА, содержащим 88% сухого вещества, с расходом 143 кг/час для получения реакционной смеси, содержащей 59% сухого вещества.

Время контакта составляет 20 секунд.

Реакционную смесь распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатом башенном атомизаторе при температуре входа 200°С и температуре выхода 136°С.

Полученный продукт содержит 83,5% НМТВА, 12,3% Са2+ и 2,7% воды.

Пример 9: Другое получение соли (НМТВА)2Са

Известковое молоко, содержащее 45% сухого вещества, непрерывно смешивают с трубопроводе, в котором находится статический смеситель, с раствором НМТВА, содержащим 88% сухого вещества, в соотношении 20% извести (в пересчете на введенное сухое вещество) и 80% НМТВА (в пересчете на введенное сухое вещество).

Время контакта составляет 7 секунд.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатом башенном атомизаторе при температуре входа 160°С и температуре выхода 90°С.

Полученный продукт содержит 85,3% НМТВА, 11,1% Са2+ и 1,7% влаги. Средний гранулометрический состав составляет 40 мкм, плотность - 380 г/л.

Пример 10: Получение натриевой соли аспаргиновой кислоты

Раствор гидроксида натрия в концентрации 50% масс с расходом 1,4 кг/час непрерывно смешивают в трубопроводе, содержащим статическую мешалку, с суспензией аспаргиновой кислоты в концентрации 20% масс с расходом 11,6 кг/час.

Время контакта составляет 15 секунд.

Продукт затем распыляют в одноступенчатом башенном атомизаторе при температуре входа 180°С и температуре выхода 95°С.

Полученный продукт представляет собой устойчивый белый порошок, обладающий текучестью и хорошей растворимостью в воде. Средний гранулометрический состав составляет 35 мкм, влажность 2,3% и рН раствора 6,5.

Пример 11: Получение кальциевой соли аспаргиновой кислоты

Известковое молоко, содержащее 30% сухого вещества, с расходом 1,9 кг/час непрерывно смешивают в трубопроводе, содержащим статическую мешалку, с суспензией аспаргиновой кислоты в концентрации 20% масс с расходом 10,4 кг/час.

Время контакта составляет 15 секунд. Продукт затем распыляют в одноступенчатом башенном атомизаторе при температуре входа 180°С и температуре выхода 90°С.

Полученный продукт представляет собой устойчивый белый порошок, обладающий текучестью и хорошей растворимостью в воде. Средний гранулометрический состав составляет 35 мкм, влажность 2,9% и рН раствора 6,8.

Пример 12: Получение соли (НМТВА) типа 4

Известковое молоко, содержащее 30% сухого вещества, с расходом 70 кг/час непрерывно смешивают в трубопроводе, содержащим статическую мешалку, с раствором НМТВА, содержащим 88% сухого вещества, с расходом 193 кг/час.

Время контакта составляет 15 секунд.

Продукт затем распыляют в одноступенчатом башенном атомизаторе при температуре входа 180°С и температуре выхода 95°С, и рецикле тонких частиц в зоне распыления.

Полученный продукт содержит 91,6% НМТВА, 5,7% кальция и 1,5% влаги.

Пример 13: Получение соли Cu НМТВА

Суспензию гидроксида меди, содержащую 35% сухого вещества, с расходом 2,8 кг/час смешивают в трубопроводе, содержащим статическую мешалку, с раствором НМТВА, содержащим 88% сухого вещества, с расходом 3,5 кг/час.

Время контакта во время реакционного распыления составляет 8 секунд.

Реакционную смесь затем распыляют при помощи форсунки, как известно специалисту в этой области, в одноступенчатом башенном атомизаторе при температуре входа 140°С и температуре выхода 80°С.

Полученный продукт содержит 81,8% НМТВА, 15,4% Сu2+ и 1,2% влаги.

Средний гранулометрический состав составляет 40 мкм, плотность - 420 г/л.

Пример 14: Использование соли (НМТВА)2Са по изобретению для корма кур-несушек.

Краткое изложение

В рацион кур-несушек добавляли или DL-метионин (DLM), или соль НМТВА-Са по изобретению, или комбинацию обоих (50/50) в течение 6 недель. Показатели яйценоскости и параметры яиц измеряли в течение 6 недель. НМТВА-Са является такой же эффективной, что и DLM в отношении большей части параметров, но повышает эффективность яйценоскости (показатель потребления или средний вес яиц). НМТВА-Са способствует получению большей массы белка яйца, чем DLM.

Комбинация НМТВА-Са и DLM дает промежуточные результаты в отношении показателей или параметров, относящихся к яйцам.

Экспериментальные условия

Восемьдесят кур-несушек в возрасте 45 недель, произвольно разделенные на три равные группы (20 в группе), содержали в течение 6 недель. Каждая курица содержалась в индивидуальной клетке в контролируемых условиях температуры (20±2°С) и освещенности. Основной рацион питания для всех кур был аналогичным с добавлением или без добавлением DLM, НМТВА-Са или смеси 50/50 (НМТВА-Са:DLM) (таблицы 1 и 2) в качестве кормовой добавки в эквиваленте метионина 0,13% для всех кормовых смесей. Все несушки имели свободный доступ к питьевой воде и получали корм в течение всего экспериментального периода, равного 6 неделям. Показатель яйценоскости, включая компоненты яиц, измеряли в течение 6 недель.

Показатель яйценоскости и характеристика яиц

Данные, относящиеся к яйценоскости и составу яиц (белок и желток), представлены ниже в таблице 3.

Ежедневная масса яиц кур-несушек, получавших в составе корма соль НМТВА-Са, превышала массу яиц кур, получавших DLM, т.к. средняя масса яйца кур, получавших НМТВА-Са, превышала на 2,3% среднюю массу яиц кур, получавших DLM. Источник метионина не имел существенного влияния на содержание белка и желтка, но яйца кур, получавших НМТВА-Са, содержали больше белка (+3%) по сравнению с яйцами кур, получавших DLM.

Пример 15: Использование соли (НМТВА)2Са по изобретению в рационе выращиваемых цыплят

Краткое изложение

Выращиваемые цыплята получали в качестве добавки к корму (0,3%) либо DLM, либо НМТВА, либо соль НМТВА-Са по изобретению в течение 46 дней. НМТВА и более конкретно НМТВА-Са показали самые лучшие показатели роста. Кроме того НМТВА-Са способствовала отчетливо лучшему перевариванию корма, по сравнению с двумя другими формами метионина.

Условия проведения эксперимента

Сто сорок семь коммерческих цыплят (возраст 1 день, 48 г) содержались с первого по сорок шестой день, включая стартовый период (1-21 день) и ростовой период (22-46 день). Все цыплята были произвольно разделены на 7 равных групп (по 21 в группе) и каждая группа состояла из трех подгрупп по 7 голов в каждой. Каждая подгруппа содержалась в клетке в контролируемых условиях температуры (28±2°С) и освещенности. Основной рацион питания для всех кур был аналогичным с добавлением или без добавления DLM, НМТВА или НМТВА-Са в количестве 0 (контроль) или 0,3% в стартовый период и 0 или 0,24% в ростовой период (таблица 4). Все куры имели свободный доступ к корму и питьевой воде в течение всего экспериментального периода, составлявшего 46 дней. Массу цыплят измеряли каждую неделю и за приемом корма следили в течение всего эксперимента.

Помет цыплят собирали в течение 3 дней, следующих за 42-ым днем эксперимента, замораживали и хранили (при -20°С) для последующих химических анализов.

По окончании эксперимента каждую птицу взвешивали и забивали. Внутренний жир, мышцы бедра и филейной части отделяли, лиофилизировали и взвешивали.

Результаты

Характеристики роста и состава скелета

Данные, относящиеся к характеристикам роста и составу скелета, представлены в таблицах 5 и 6. Конечная масса тела и прибавка массы тела существенно выше у цыплят, получавших НМТВА 0,3%, по сравнению с контрольной группой. В кормовой добавке, которую получали семь групп, не было существенной разницы, но более низкий показатель потребления был получен в группе, получавшей НМТВА 0,3%. Во время эксперимента мышечная масса бедра и филейной части цыплят, получавших НМТВА и НМТВА-Са, была существенно выше, чем у особей, получавших DLM. Никакого существенного отличия не было отмечено в отношении массы внутреннего жира в зависимости от источника метионина, за исключением повышения процентного содержания внутреннего жира в группе, получавшей НМТВА-Са (0,3%).

Очевидная перевариваемость

Как показано в таблице 7, рационы с добавлением эквивалента метионина вызывали существенное повышение очевидной перевариваемости сухого вещества, сырых протеинов и сырых жиров у цыплят в порядке НМТВА>НМТВА-Ca>DLM. Напротив, перевариваемость золы была существенно ниже, чем в контрольных группах. Корма, содержащие НМТВА-Ca или НМТВА, позволяли улучшать очевидную перевариваемость по сравнению с кормами, содержащими DLM, что было главным образом связано с более высокой активностью пищеварительных ферментов в двенадцатиперстной кишке и в тощей кишке.

Вывод

Настоящее исследование показывает, что рационы, содержащие НМТВА или НМТВА-Ca, улучшают рост и состав скелета по сравнению с рационами, содержащими DLM. В группе, получавшей рацион с добавкой НМТВА-Ca (0,03%), отмечается самое большое увеличение мышечной массы бедра и филейной части по сравнению с другими группами. Кроме того, рацион с добавкой НМТВА-Ca обеспечивает более высокую очевидную перевариваемость по сравнению с группой, получавшей рацион с добавкой DLM. Результаты показывают, что добавление НМТВА или НМТВА-Ca вызывает увеличение привеса массы тела, мышечной массы бедра и филейной части без уменьшения потребления корма за счет индукции активности пищеварительных ферментов и путем регулирования кишечной абсорбции основных питательных веществ.

Реферат

Изобретение относится к частице, имеющей форму однородной по существу сферы или части однородной сферы, для использования в качестве кормовой добавки. Предлагаемая частица состоит по существу из комплекса, в частности соли, между кислотой или соответствующим анионом и по меньшей мере одним металлом или соответствующим катионом металла. Указанную кислоту или соответствующий анион выбирают из группы, содержащей 2-гидрокси-4-метилтиобутановую кислоту (НМТВА), и соответствующих анионов, а указанный металл или катион металла является Ca или соответствующим катионом Ca. При этом указанная частица содержит аморфную фракцию, масса которой составляет по меньшей мере 50%, в частности по меньшей мере 70%, более конкретно по меньшей мере 90% от общей массы указанной частицы, в которой отношение массы указанной кислоты, не являющейся частью комплекса, или аниона и/или по меньшей мере одного указанного металла или катиона, не являющихся частью комплекса, к общей массе указанной частицы меньше 20% и варьируется, в частности, от 0 до 5%, более конкретно от 0 до 1%. Предлагаемая частица обладает лучшей кинетикой растворения и биодоступностью. Изобретение относится также к порошкообразной композиции частиц и способу ее получения. 3 н. и 15 з.п. ф-лы, 6 ил., 7 табл., 15 пр.

Формула

Документы, цитированные в отчёте о поиске

Аморфные водорастворимые соли цитрата кальция и способ их получения и применения

Комментарии