Элемент насадки - RU2114692C1

Код документа: RU2114692C1

Чертежи

Описание

Изобретение имеет отношение к элементам насадки в установках химической обработки.

"Массопередача" определяется как передача одного или нескольких компонентов из одной расслоенной фазы в другую. Этот "компонент" может быть химреагентом или теплотой. В том случае, если этот компонент является теплотой, речь может идти о теплоте сгорания или о теплоте реакции, которая удаляется из реакционного потока перед дальнейшей обработкой или из теплового потока жидкости перед его накоплением или использованием. Компонент может быть также химреагентом, например газовым компонентом, который также удаляется из газового потока путем абсорбции, или компонентом жидкой смеси, которая обрабатывается путей дистилляции или методом разделения. При таких видах применения и множестве других, включая массопередачу, принято пропускать обрабатываемую жидкость через колонну с несистематично расположенными элементами насадки. Для простоты эти элементы в дальнейшем будут называться элементами массопередачи независимо от фактических процессов, в которых они будут применяться.

Наиболее эффективными элементами массопередачи несомненно являются такие, которые предоставляют жидкости наибольшую поверхность контакта. Поэтому предпринимались многочисленные попытки сконструировать элементы насадки для несистематичного расположения, у которых поверхность контакта была бы максимальной. Однако на практике оказалось, что и другие характерные особенности являются необходимыми. Например, очень важно, чтобы в колонне эти элементы не скучивались, так как это понижает эффективное экспонирование поверхности. Важно также то, чтобы элементы не заполнялись слишком плотно, так как это ведет к предотвращению жидкостного потока и перепаду давления на входе и выходе колонны.

Выполнение требований, предъявляемых к разработке эффективного элемента массопередачи, требует необходимого умения и навыков для получения оптимальной комбинации качеств.

Из патента ФРГ N 381043 известен элемент насадки для башен Гловера и подобных реакционных аппаратов, содержащий кольца из керамического или другого подходящего материала переменного диаметра и сечения, однако очень малой толщины. Кольца имеют при этом диаметр 1 - 1,5 см при высоте 1 мм. Такие известные кольца могут быть гладкими или иметь уступы, или могут быть деформированной формы.

Известные элементы насадки заполняют реакционные аппараты таким образом, что препятствуют прохождению жидкости и вызывают большой перепад давлений между входом и выходом колонны.

Из авт. св. СССР N 1099987 известен элемент насадки, содержащий кольцо с порядно расположенными радиальными ребрами, причем радиальные ребра снабжены V-образными элементами, ось V-образного элемента последующего ряда совпадает с осью одной из сторон предыдущего ряда, а стороны соседних V-образных элементов последнего ряда соединены между собой.

Элементы насадки используются преимущественно в химической колонне для обеспечения массопередачи или процессов массообмена, например, между восходящими газами и текущими им навстречу жидкостями.

Благодаря множеству V-образных элементов, радиальных и тангенциальных ребер жидкость распределяется на множество стекающих вниз струй и стекающих вдоль поверхности жидкостных пленок. За счет этого образуется вытянутая, сильно расчлененная поверхность контакта фаз.

У элементов насадок, однако, за счет радиальных ребер блокирован центральный проход, вследствие чего между входом и выходом колонны возникает высокое падение давления. Тем самым уменьшается эффективность процесса массообмена, происходящего в химической установке, например колонне.

В основе изобретения лежит задача создания элемента насадки для использования в химической установке, выполненного так, что он имеет большую контактную поверхность и наполняется в химической установке, например колонне, неупорядоченно, причем элементы насадки заполняются не так плотно, чтобы вызвать большой перепад давлений между входом и выходом колонны.

Уравновешивание этих часто конкурируемых друг с другом требований, предъявляемых к разработке эффективного элемента массопередачи, требует значительного умения и включает в себя компромиссы с целью достижения оптимальной комбинации качеств.

За счет этого изобретения была найдена новая конструкция насадочного элемента массопередачи для несистематичного расположения, которая обеспечивает очень выгодное уравновешивание желаемых качеств.

Элемент насадки представляет собой в основном трубообразную структуру, у которой стенка трубы была изнутри деформирована на противоположных концах перпендикулярных по отношению друг к другу диаметров с целью получения поперечного сечения с четырьмя внешними выступами.

Внутренние деформации на противоположных концах каждого диаметра имеют предпочтительно единый размер, с тем чтобы выпуклость поверхности внутренней стенки каждой деформации имела одинаковый радиус кривизны. Внутренние деформации на противоположных концах перпендикулярного диаметра также одинаковы относительно радиуса кривизны поверхности внутренней стенки, но в одном предпочтительном конструктивном исполнении они имеют различный радиус кривизны по отношению к углублениям на концах другого диаметра, за счет чего четыре внешних выступа придают поперечному сечению элемента форму бабочки. Отношение обоих радиусов кривизны в этом предпочтительном конструктивном исполнении может широко варьироваться, но преимущественно оно составляет приблизительно от 1: 1 до 4:1, а в большинстве случаев от 2:1 до 3:1. У одной альтернативной формы радиусы кривизны обеих групп внутренних выпуклостей одинаковы, однако угол по отношению к концам выпуклости у одной противоположной пары больше, чем у другой. На практике это означает, что большая пара выпуклости сильнее проникает во внутреннее пространство элемента, чем другая. В наружной форме этого конструктивного исполнения проникновение обеих больших противоположных выпуклостей таково, что противоположные внутренние поверхности прикасаются друг к другу, а осевой проход через элемент фактически разделен на две части.

Во втором предпочтительном конструктивном исполнении радиусы кривизны всех внутренних поверхностей четырех деформаций одинаковы, и внутреннее проникновение всех четырех одинаково, за счет чего они образуют внутренний осевой проход, имеющий главным образом крестообразное поперечное сечение.

Длина оси элемента может быть любой, но обычно она составляет приблизительно от 0,5 до 3 см, предпочтительно между 1 и 2 см.

Наибольший размер поперечного сечения обычно больше, чем длина оси, в большинстве случаев приблизительно в 2-6 раз. Чаще всего наибольший размер поперечного сечения в 2-4 раза больше длины оси.

Наружная поверхность элемента состоит из четырех выпуклых выступов, которые могут разделяться вогнутыми поверхностями, соответствующими выпуклостям на внутренних поверхностях, или соединяющими поверхностями с незначительной кривизной в любом направлении или без нее. В общем этот последний тип с соединяющей поверхностью является предпочтительным у элементов с четырьмя выступами одинаковой длины.

Если выступы разделяются вогнутыми поверхностями, то эти вогнутости могут иметь ребра, которые простираются аксиально вдоль длины элемента. В предпочтительной конструкции это от 2 до 6 ребер, еще более предпочтительно иметь от 3 до 4 ребер в каждой вогнутости, а предпочтительнее всего только в вогнутостях с большим радиусом кривизны.

Так как форма элементов изобретения описывается цилиндрической, то следует ожидать, что форма поперечного сечения может варьироваться вдоль длины цилиндра без отклонения от основной концепции изобретения. Таким образом, цилиндр может быть слегка коническим или с "талией" при наибольшем размере поперечного сечения с минимальным размером приблизительно в середине длины. Однако следует отметить, что такие отклонения могут увеличить перепад давления от одного конца основания к другому и, может быть, изменить насадку элементов на основании. Поэтому такие отклонения допускаются лишь в той степени, когда они незначительно изменяют эффективность элемента относительно его основного назначения.

Концы элемента вдоль оси могут формироваться таким образом, что концы стенок соответствуют теоретически искривленным поверхностям, которые являются выпуклыми или, что еще лучше, вогнутыми. Таким образом, концы элементов в предпочтительных конструкционных исполнениях являются настолько полыми, что аксиальная длина меньше длины на периферии. Полость может быть такой большой, что аксиальная длина вдоль оси составляет между 60 и 90%, обычно около 75%, от аксиальной длины на периферии.

Материал, из которого состоит цилиндр, может быть одним из типичных материалов, используемых для этих целей. Таким образом, предпочтительным материалом является керамика или огнеупорная глина, хотя другие материалы, как, например, стекло и металл, могут также использоваться для отдельных видов применения. В общем материал должен быть инертным по отношению к жидкости, которой он подвергается. Если имеет место теплопередача, то материал должен быть также в состоянии абсорбировать теплоту в той степени, в какой это требует процесс обработки. Он также должен быть в состоянии противостоять тепловому и механическому удару при заполнении и применении.

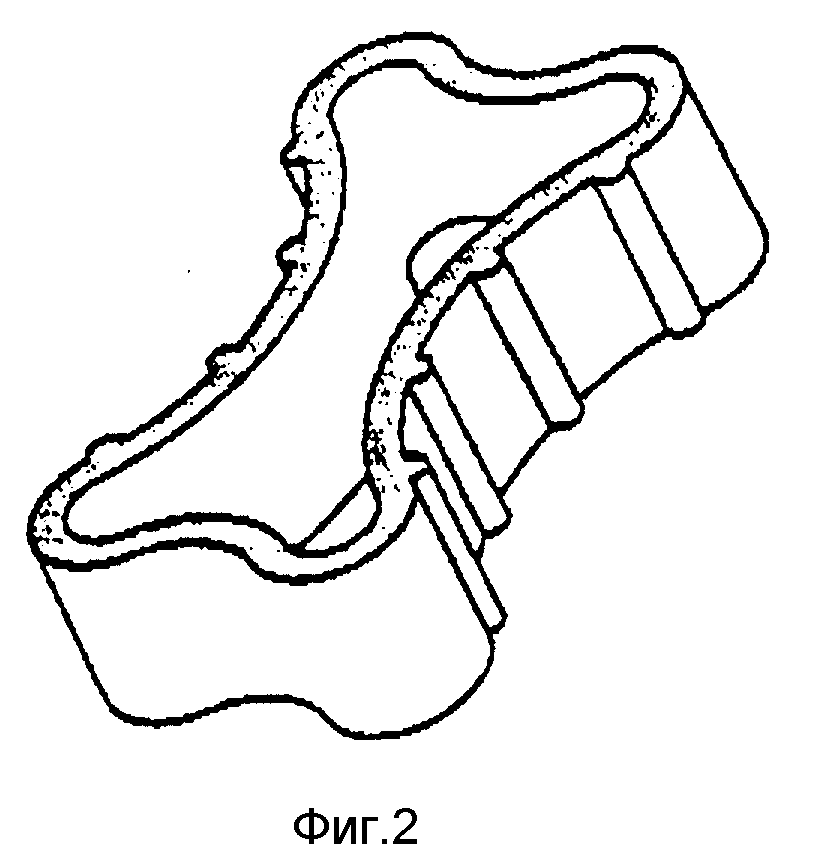

Фиг.1 представляет собой перспективное изображение первого элемента согласно изобретению;

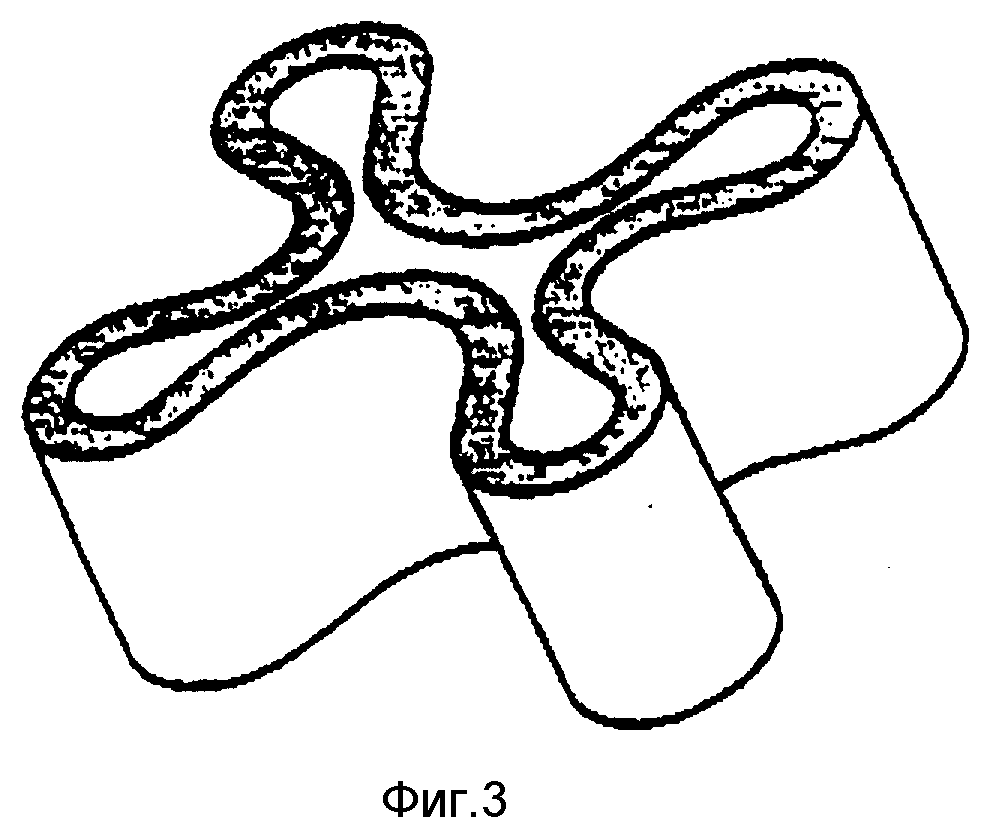

фиг.2 показывает перспективный вид второго конструктивного исполнения;

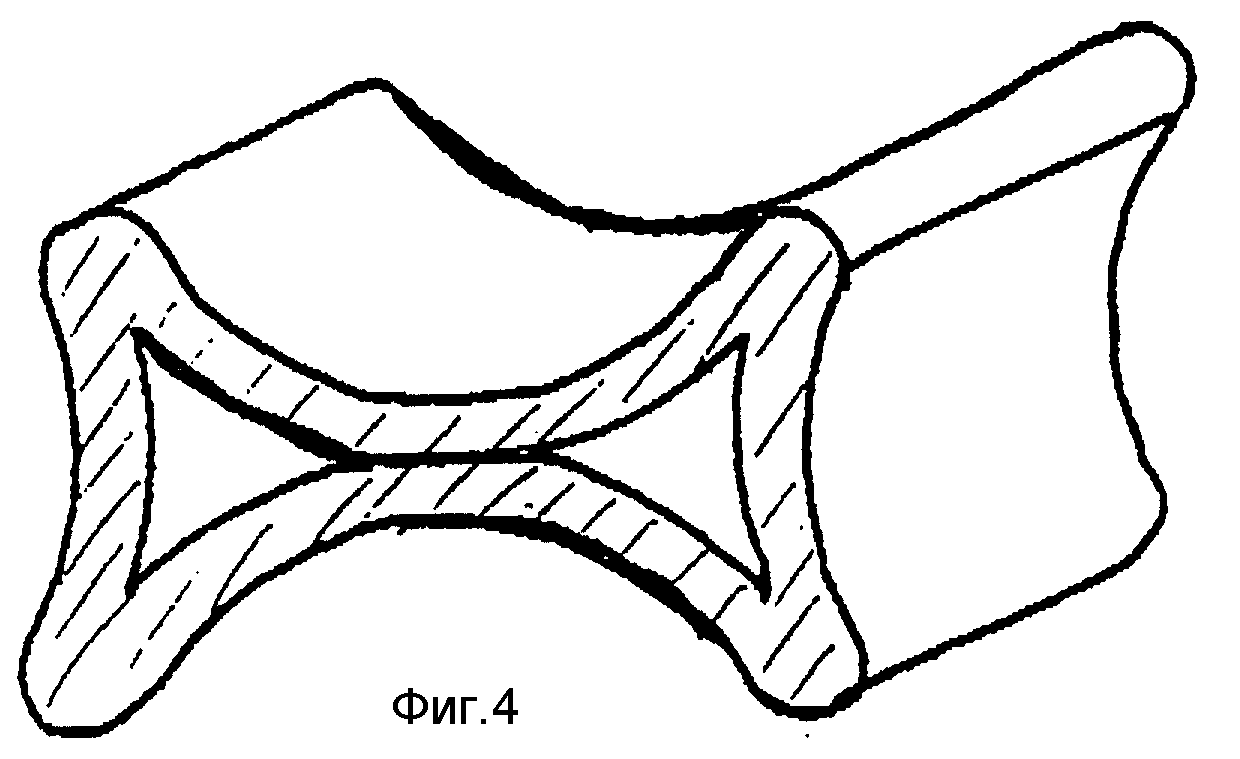

фиг.3 - перспективный вид третьего конструктивного исполнения;

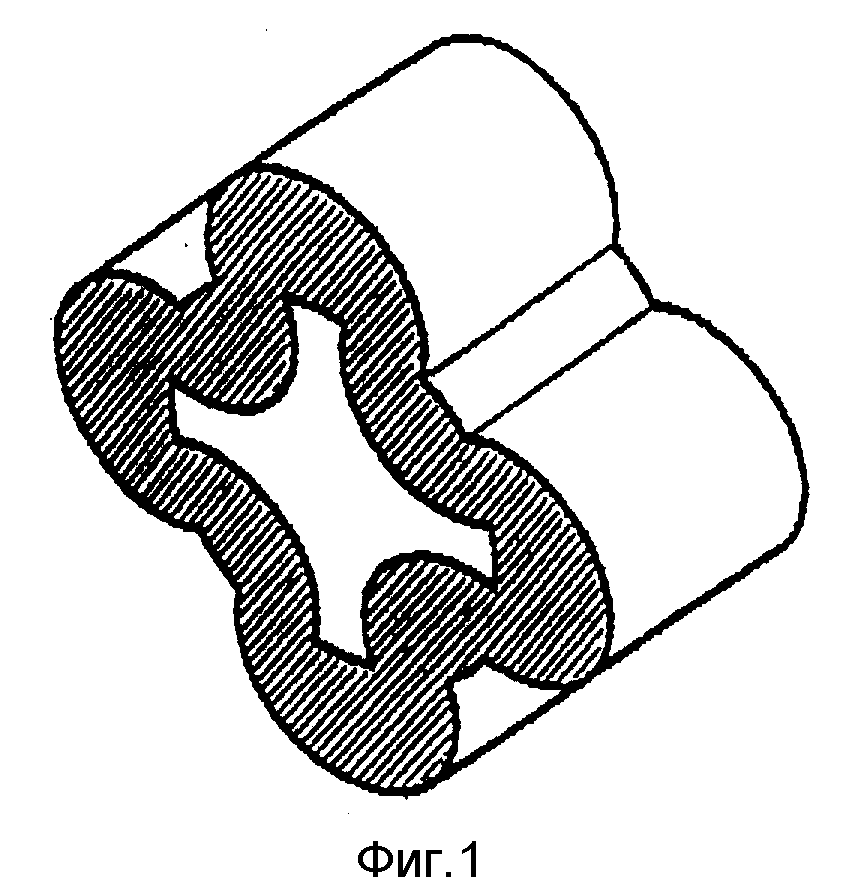

фиг.4 - перспективный вид четвертого

конструктивного исполнения.

Описание предпочтительных конструктивных исполнений.

Изобретение описывается со ссылкой на чертежи, которые служат лишь для иллюстрации и не должны означать значительного ограничения касательно объема изобретения особенно в вопросе размеров.

На фиг.1 цилиндрический элемент имеет четыре внешних выступа одинаковой величины. Внутренняя поверхность имеет четыре выпуклости на одинаковом расстоянии. Наибольший наружный диаметр поперечного сечения элемента составляет 3,33 см, а наибольшая длина - 2,54 см. На каждом конце цилиндра поверхности элемента образуют часть теоретической вогнутой поверхности, таким образом, противоположные теоретические поверхности в месте их наибольшего приближения к оси элемента находятся на расстоянии 1,91 см друг от друга. Радиус кривизны внешних выступов составляет 0,64 см, а радиус кривизны внутренних выпуклостей - 0,60 см. Внешние выступы соединены выпуклыми поверхностями с радиусом кривизны 1,03 см, а внутренние выступы - вогнутыми поверхностями с радиусом кривизны 0,95 см.

Фиг.2 иллюстрирует конструктивное исполнение, при котором толщина стенки цилиндрического элемента остается в основном постоянной, а внутренняя поверхность имеет выпуклости с различными радиусами кривизны с противоположной парой на противоположных концах первого диаметра с одинаковой (большей) выпуклостью и другой противоположной парой на концах второго диаметра прямоугольно к первой с выпуклостью меньшей степени.

Наружные поверхности больших внутренних выпуклостей имеют каждая четыре ребра, простирающихся по оси на одинаковом расстоянии.

Радиусы кривизны больших внутренних выпуклостей составляют 2,31 см, а радиусы кривизны меньших выпуклостей - 1,17 см. Аксиальная длина элемента составляет 1,42 см, толщина стенки - 0,28 см, а наибольшее расстояние между наружными поверхностями смежных выступов - 5,31 см.

Фиг. 3 показывает структуру, подобную структуре на фиг.2, однако с более выраженными внешними выступами и не такими различными внутренними выпуклостями. В этой структуре также нет аксиальных наружных ребер.

Две большие противоположные внутренние выпуклости имеют радиусы кривизны 1,25 см (0,89 см составляет радиус кривизны противоположной вогнутой поверхности), а меньшие имеют радиусы кривизны 0, 89 см (0,53 см составляет радиус кривизны противоположной вогнутой поверхности). Толщина стенки составляет 0,36 см, а аксиальная длина - 1,42 см. Наибольшее расстояние между наружными поверхностями смежных выступов составляет 4,37 см.

Фиг.4 представляет собой конструктивное исполнение фиг.3. за исключением того, что большие внутренние выпуклости имеют такие размеры, что на оси элемента они совпадают. При этом конструктивном исполнении радиусы кривизны всех наружных поверхностей составляют в соответствии с внутренними выпуклостями 1,91 см, однако одна противоположная пара так выражена, что внутренние поверхности совпадают. Аксиальная длина элемента составляет 1,91 см и толщина стенки - 0,95 см.

Реферат

Изобретение имеет отношение к элементам насадки в установках химической обработки. Оно особенно касается несистематично расположенных элементов насадки новейшего исполнения, применяемых для массопередачи. Элемент массопередачи имеет в основном трубообразуную структуру, у которой стенка трубы изнутри деформирована на противоположных концах перпендикулярных по отношению друг к другу диаметров с целью получения поперечного сечения с четырьмя внешними выступами. Такая насадка представляет собой комбинацию высокой площади поверхности с низким перепадом давления. 5 з.п.ф-лы, 4 ил.

Комментарии