Интеллектуальная идентификация завершения колонкового сверления - RU2721905C2

Код документа: RU2721905C2

Чертежи

Описание

Изобретение относится к способу регулирования для применения системы колонкового сверления, включающей станок для колонкового сверления со сверлильным инструментом для формирования сверленого отверстия в материале и механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства.

Кроме того, изобретение относится к механизму подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства, подходящему для применения предлагаемого в изобретении способа.

Изобретение относится также к станку для колонкового сверления, подходящему для применения предлагаемого в изобретении способа.

Кроме того, изобретение относится к подходящей для применения предлагаемого в изобретении способа системе колонкового сверления, включающей станок для колонкового сверления и механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства.

Минеральные материалы, например, бетон, песчаник, кирпичная или каменная кладка и подобные материалы, в которых с помощью системы колонкового сверления должно быть выполнено сверленое отверстие, редко обладают совершенно однородной структурой. Иными словами, в минеральном материале помимо арматуры (называемой также стальной арматурой, арматурной сталью или монтажным нагелем) часто присутствуют также пустоты, свободные пространства и/или промежуточные слои из изолирующего материала. Подобные промежуточные слои обычно обладают более низкой плотностью по сравнению с минеральным материалом, в связи с чем они гораздо мягче минерального материала.

Наличие в минеральном материале пустот, свободных пространств и промежуточных слоев из изолирующего материала представляет значительную проблему для систем колонкового сверления, или, соответственно станков для колонкового сверления. Как только выполненный в виде сверлильной коронки сверлильный инструмент наталкивается на пустоту, свободное пространство или промежуточный слой в минеральном материале, система колонкового сверления на основании соответствующего изменения определенных параметров сверления ошибочно полагает, что подлежащего резке материала больше нет и процесс колонкового сверления закончен. Подобную ситуацию называют «выходом сверла через материал насквозь». После этого потребитель системы колонкового сверления должен продолжать процесс колонкового сверления столь долго, соответственно так часто вновь подводить сверлильный инструмент, пока не будет фактически разрезан весь материал. Данное обстоятельство значительно увеличивает продолжительность общего процесса колонкового сверления.

Другая проблема, характерная для систем колонкового сверления уровня техники, состоит в том, что они не способны идентифицировать определенные ситуации, которые могут возникать во время непосредственного процесса колонкового сверления, или идентифицируют их с чрезвычайно низкой точностью. Определенные ситуации, возникающие при сверлении, например, контакт с предустановленным ограничителем (упором, ограничивающим глубину сверления) на удерживающем станок устройстве, непреднамеренное блокирование механизма подачи, достижение предустановленной глубины сверления или ухудшение режущей функции сегментов сверлильной коронки (так называемое «полирование» сверлильной коронки), требуют более или менее экстренного завершения процесса сверления и удаления сверлильной коронки из сверленого отверстия.

Однако обычная система колонкового сверления недостаточно эффективно идентифицирует достижение находящихся в минеральном материале пустот, свободных пространств и промежуточных слоев из изолирующего материала, выход сверла через подлежащий обработке материал насквозь или наличие одной из указанных выше ситуаций при сверлении.

Подобное отсутствие способности системы колонкового сверления к распознаванию, соответственно идентификации возникающих при сверлении ситуаций обусловливает значительное увеличение продолжительности всего процесса колонкового сверления.

В основу настоящего изобретения была положена задача предложить способ регулирования, подходящий для применения системы колонкового сверления, включающей станок для колонкового сверления и механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства, и позволяющий решить указанные выше проблемы, а также быстрее и эффективнее осуществлять процесс колонкового сверления. Кроме того, задача изобретения состояла в том, чтобы предложить механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства, сам станок для колонкового сверления, а также систему колонкового сверления, включающую станок для колонкового сверления и механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства, которые были бы пригодны для применения указанного выше способа, а также для решения указанных выше проблем и более быстрого и эффективного осуществления процесса сверления.

Указанная задача согласно изобретению в основном решается благодаря отличительным признакам, приведенным в независимых пунктах 1, 4, 5 и 6 формулы изобретения. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах.

Таким образом, объектом настоящего изобретения является способ регулирования для применения системы колонкового сверления, включающей станок для колонкового сверления со сверлильным инструментом для изготовления сверленого отверстия в материале и механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства.

Предлагаемый в изобретении способ включает следующие стадии:

- регистрацию предварительно заданной ситуации при сверлении на основании достижения предварительно заданного порогового значения по меньшей мере одного предварительно заданного соответствующего параметра сверления,

- прекращение процесса колонкового сверления посредством выбора режима возврата для удаления сверлильного инструмента из сверленого отверстия в случае, если механизм подачи не достиг предварительно заданного порогового значения предварительно заданного соответствующего отрезка пути в направлении (С), а также в случае, если станок для колонкового сверления не достиг предварительно заданного порогового значения по меньшей мере одного предварительно заданного соответствующего параметра сверления, или

- продолжение процесса колонкового сверления посредством выбора предварительно заданного рабочего режима в случае, если механизм подачи достиг предварительно заданного порогового значения предварительно заданного соответствующего отрезка пути в направлении (С), а также в случае, если станок для колонкового сверления достиг предварительно заданного порогового значения по меньшей мере одного предварительно заданного соответствующего параметра сверления.

Таким образом, предлагаемый в изобретении способ регулирования позволяет идентифицировать находящиеся в минеральном материале пустоты, свободные пространства и промежуточные слои из изолирующего материала, а также выход сверла через минеральный материал насквозь. Кроме того, посредством предлагаемого в изобретении способа регулирования можно идентифицировать указанные выше ситуации при сверлении, например, контакт с предустановленным ограничителем (упором, ограничивающим глубину сверления) на удерживающем станок устройстве, непреднамеренное блокирование механизма подачи, достижение предустановленной глубины сверления или ухудшение режущей функции сегментов сверлильной коронки.

Под предварительно заданной ситуацией при сверлении может подразумеваться, например, контакт с предустановленным ограничителем (упором, ограничивающим глубину обработки) на удерживающем станок устройстве, непреднамеренное блокирование механизма подачи чужеродным телом, достижение предустановленной глубины сверления и/или затупление, или, соответствено, ухудшение режущей функции сегментов сверлильной коронки (так называемое полирование сверлильной коронки).

Согласно предпочтительному варианту осуществления изобретения подходящим параметром сверления может являться значение частоты вращения привода станка для колонкового сверления, значение создаваемого приводом и передаваемого на сверлильный инструмент крутящего момента или значение силы тока, привода.

Согласно предпочтительному варианту осуществления изобретения параметру сверления может соответствовать значение частоты вращения привода подачи, значение создаваемого приводом подачи крутящего момента или значение силы тока, привода.

Согласно другому варианту осуществления изобретения может быть предпочтительным, если предварительно заданное пороговое значение составляет предварительно заданную процентную долю от соответствующего параметра сверления.

Ниже изобретение более подробно рассмотрено на примере предпочтительных вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

на фиг. 1 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и удерживающее станок устройство, в исходном положении,

на фиг. 2 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и удерживающее станок устройство, в начале процесса колонкового сверления отверстия в минеральном материале,

на фиг. 3 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и удерживающее станок устройство со сверлильной коронкой, в минеральном материале,

на фиг. 4 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и удерживающее станок устройство со сверлильной коронкой, при наталкивании на арматуру в минеральном материале, и

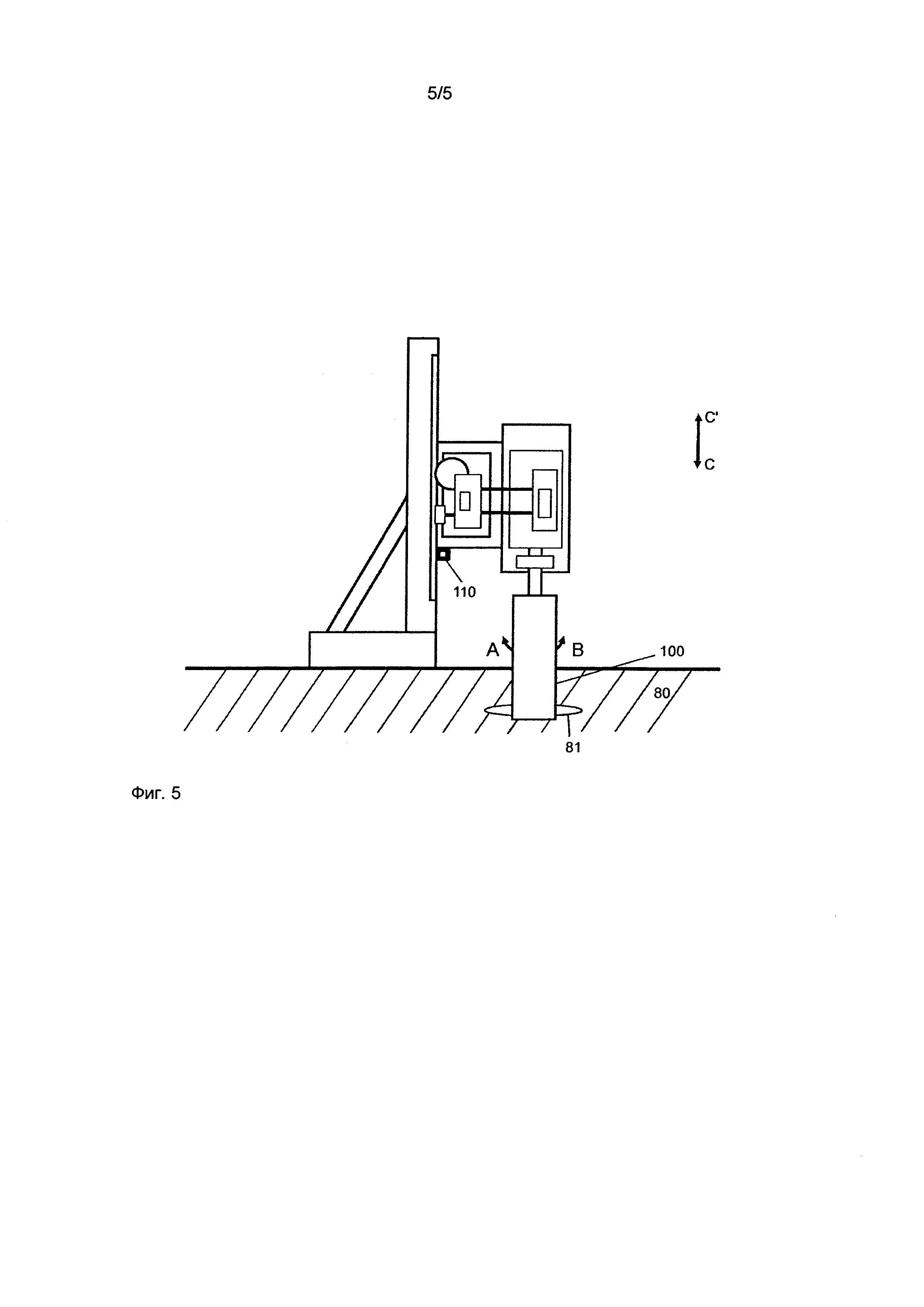

на фиг. 5 - предлагаемая в изобретении система колонкового сверления, включающая станок для колонкового сверления, механизм подачи и удерживающее станок устройство со сверлильной коронкой, после разрезания арматуры в минеральном материале.

Пример осуществления изобретения

Устройство

На фиг. 1 показана система колонкового сверления 1, представляющая собой комбинацию станка 10, механизма подачи 30, сверлильного инструмента 50 в виде сверлильной коронки и удерживающего станок устройства в виде стойки 70.

Станок 10 обладает конструкцией станка для колонкового сверления и включает корпус 12, привод 14, коробку передач 16, первый блок управления 18, датчики 20 и приводной вал 22. Привод 14 выполнен в виде электродвигателя. В качестве альтернативы может быть выбран также привод другого пригодного типа.

Согласно особому варианту конструктивного исполнения приводом 14 может являться высокочастотный электродвигатель.

Первый блок управления 18 выполнен таким образом, чтобы он регистрировал все параметры станка 10 и прежде всего все параметры привода 14, измеряемые датчиками 20 станка 10. К подобным параметрам относятся, например, включенная ступень коробки передач 16, частота вращения электродвигателя 14, создаваемый электродвигателем 14 крутящий момент, частота вращения сверлильного инструмента 50, подводимая к электродвигателю 14 и/или отдаваемая электродвигателем 14 мощность, сила тока, подводимого к электродвигателю 14, и так далее.

Корпус 12 имеет верхнюю сторону 12а, нижнюю сторону 12b, левую сторону 12с и правую сторону 12d. Привод 14 находится внутри корпуса 12.

Приводной вал 22 имеет первый конец 22а и второй конец 22b. Первый конец 22а приводного вала 22 соединен с приводом 14 таким образом, чтобы выполненный в виде электродвигателя привод 14 мог придавать приводному валу 22 первое вращательное движение А или второе вращательное движение В. Второй конец 22b приводного вала 22 выступает из станка 10 для колонкового сверления с нижней стороны 12b корпуса 12. Кроме того, сверлильный инструмент 50 в виде цилиндрической сверлильной коронки имеет первый конец 50а и второй конец 50b. Первый конец 50а сверлильного инструмента 50 соединен со вторым концом 22b приводного вала 22 без возможности поворота. Посредством приводного вала 22 станок 10 для колонкового сверления может придавать сверлильному инструменту 50 первое вращательное движение А или второе вращательное движение В.

Механизм подачи 30 включает корпус 32, в котором размещен привод подачи 34, второй блок управления 36, датчики 38, а также приводная шестерня 40. Второй блок управления 36 выполнен таким образом, чтобы он регистрировал все параметры механизма подачи 30, прежде всего параметры привода подачи 34, которые измеряются датчиками 38 механизма подачи 30. К подобным измеряемым параметрам относятся, например, скорость подачи механизма подачи 30 относительно стойки 70, соответственно подлежащего обработке материала 80, отрезок пути, уже пройденного механизмом подачи 30 с начала процесса сверления, измеренный от подлежащей определению начальной точки (называемой также нулевой точкой), положение механизма подачи 30 вдоль стойки 70, угол поворота привода подачи 34 и так далее.

Помимо этого может быть рассчитано множество параметров блока управления 36 механизма подачи 30. При этом расчет параметров осуществляется посредством сравнения регистрируемых датчиками 38 параметров, например, угла поворота приводной шестерни 40, с заданными (то есть предварительно установленными) параметрами. На основании результатов расчета параметров может быть определена, в частности, скорость подачи механизма подачи 30 относительно стойки 70, относительное и/или абсолютное положение механизма подачи 30, которое определяется отрезком пути, уже пройденного механизмом подачи 30 с начала процесса сверления, а также момент времени и/или отрезок пути до достижения упора сверлильного инструмента 50.

При этом, как показано на фиг. 1, привод подачи 34 согласно первому варианту конструктивного исполнения выполнен в виде электродвигателя.

Привод подачи 34 под контролем блока управления 36 приводит во вращение приводную шестерню 40, а, следовательно, приводит в движение механизм подачи 30 относительно стойки 70.

Механизм подачи 30 выполнен таким образом, чтобы его можно было монтировать на стойке 70 (как описано ниже) с возможностью перемещения вдоль стойки 70 в направлении стрелки С с помощью приводной шестерни 40. Датчики 38 выполнены в виде датчиков угла, утла поворота, ускорения, скорости, соответственно положения, и при этом выполнены таким образом, чтобы они регистрировали ускорение, скорость подачи, угол, угол поворота, а также положение механизма подачи 30 либо инкрементально непосредственно на приводе подачи 34, либо абсолютно вдоль стойки 70.

Стойка 70 включает направляющую шину 72, подкосный элемент 74, а также опорную плиту 76. Направляющая шина 72 позиционирована на опорной плите 76 и подпирается подкосным элементом 74 таким образом, чтобы она была ориентирована вертикально или под заданным углом. Кроме того, направляющая шина 72 на одной стороне имеет зубчатую рейку 78. При этом наличие подкосного элемента 74 предусматривается при необходимости, причем согласно альтернативному варианту конструктивного исполнения стойки подкосный элемент 74 может также отсутствовать.

Кроме того, как показано на фиг. 1, корпус 12 станка 10 скреплен с корпусом 32 механизма подачи 30.

Механизм подачи 30 смонтирован на стойке 70 таким образом, чтобы приводная шестерня 40 механизма подачи 30 находилась в зацеплении с зубчатой рейкой 78 стойки 70. В случае если при реализуемом блоком управления 36 контроле привод подачи 34 придает приводной шестерне 40 вращательное движение, механизм подачи 30 обратимо перемещается вдоль стойки 70 в направлении стрелки С, соответственно С'. Благодаря тому, что станок 10 прикреплен к механизму подачи 30, вследствие перемещения механизма подачи 30 вдоль стойки 70 в направлении стрелки С в том же направлении вдоль стойки 70 перемещается также станок 10. Вследствие подобного вертикального перемещения станка 10 прикрепленный к ней сверлильный инструмент 50 в виде цилиндрической сверлильной коронки вертикально перемещается в подлежащем обработке материале 80, то есть в бетонном основании, в результате чего в нем высверливают отверстие. При этом подлежащим обработке материалом 80 является минеральный материал, в частности, бетон с арматурой 81.

Как указано выше, соответствующие датчики 38 механизма подачи 30 измеряют параметры механизма подачи 30. Кроме того, соответствующие датчики 38 станка 10 измеряют параметры станка 10. Как показано на фиг. 3, механизм подачи 30 и станок 10 соединены друг с другом посредством соединительных элементов 90 таким образом, чтобы все измеримые параметры механизма подачи 30 можно было передавать станку 10 и все измеримые параметры станка 10 можно было передавать механизму подачи 30. Таким образом, имеет место двунаправленная коммуникация между механизмом подачи 30 и станком 10. В связи с наличием подобной двунаправленной коммуникации оказывается возможным, в частности, например, включение и пуск механизм подачи 30 посредством не показанного на чертежах пускового выключателя станка 10.

Кроме того, поток информации между механизмом подачи 30 и станком 10 (то есть двунаправленную передачу параметров) можно реализовать, в частности, с помощью не показанного на чертежах кабеля. При этом согласно предпочтительному варианту можно осуществлять двунаправленную передачу параметров от кабеля через станок 10 к механизму подачи 30.

Процесс сверления

На фиг. 1-5 показаны отдельные стадии процесса выполнения сверленого отверстия 100 в минеральном материале 80 посредством схематически представленной на этих чертежах системы колонкового сверления 1.

На фиг. 1 показана система колонкового сверления 1 в начале процесса колонкового сверления. Сверлильная коронка 50 находится над материалом 80 (поднята вверх в направлении С'). При этом систему колонкового сверления 1 приводят в действие в режиме засверливания. В данном режиме привод 14 придает сверлильной коронке 50 вращение в направлении А или В с предварительно заданной скоростью засверливания. Скорость засверливания зависит от диаметра сверлильной коронки 50, используемой для соответствующего процесса сверления. Чем больше диаметр выбранной сверлильной коронки, тем ниже скорость засверливания в режиме засверливания.

Как показано на фиг. 2, сверлильная коронка 50, которая вращается в режиме засверливания со скоростью засверливания, посредством механизма подачи 30 перемещается к материалу 80 в направлении С. Как только второй конец 50b сверлильной коронки 50 войдет в контакт с материалом 80, сверлильная коронка 50 (в частности, не показанные на чертежах режущие сегменты сверлильной коронки 50) начинает разрезать материал 80 и формировать сверленое отверстие 100.

По завершении засверливания материала 80, то есть после выполнения сверлильной коронкой 50 выреза в материале 80 в направлении С глубиной около 20 мм, начинается остальной процесс сверления до готовности сверленого отверстия 100. При этом глубина засверливания зависит от соответствующей используемой сверлильной коронки 50, соответственно диаметра сверлильной коронки 50. Для реализации остального процесса сверления систему колонкового сверления 1 переключают из режима засверливания в режим сверления. Для этого скорость вращения сверлильной коронки 50 повышают от относительно низкой скорости, характерной для режима засверливания, до характерной для режима сверления скорости. При неизменных условиях и неизменной консистенции (то есть твердости и плотности) минерального материала 80 сверлильная коронка 50 вращается с указанной скоростью в режиме сверления до готовности сверленого отверстия 100 и продвигается механизмом подачи 30 в направлении С.

В процессе колонкового сверления могут возникать разные ситуации, включая прекращение, соответственно полное завершение процесса колонкового сверления. Так, например, механизм подачи 30 может вступить в контакт с ограничительным устройством 110, которое размещено на стойке 70 в предустановленном положении и предназначено для исключения возможности дальнейшего перемещения механизма подачи 30 вдоль стойки в направлении С. Ограничительное устройство 110 можно называть также ограничивающим глубину обработки упором, поскольку оно предотвращает более глубокое проникание станка 10 для колонкового сверления и, в частности, сверлильной коронки 50, в минеральный материал 80, что достигается благодаря контакту механизма подачи 30 с ограничительным устройством 110 (смотри фиг. 5).

Кроме того, может произойти непреднамеренное блокирование механизма подачи 30 чужеродным телом, вследствие чего дальнейшее перемещение механизма подачи 30 вдоль стойки 70 в направлении С становится невозможным. Чужеродным телом может являться, например, твердый предмет, который случайно оказался под механизмом подачи 30 и на которое наталкивается механизм подачи 30 при его поступательном движении в направлении С, вследствие чего дальнейшее перемещение механизма подачи 30 вдоль стойки 70 в направлении С оказывается невозможным.

Помимо этого может быть достигнута предустановленная глубина сверления материала системой колонкового сверления 1, после чего процесс дальнейшего сверления прекращается. Перед началом процесса колонкового сверления в блок управления 36 механизма подачи 30 вводят необходимое значение глубины сверления, в связи с чем при достижении этой предустановленной глубины сверления (то есть отрезка пути в направлении С) механизм подачи 30 останавливается посредством блока управления 36.

Кроме того, в процессе сверления возможно затупление отдельных сегментов сверлильной коронки 50, а, следовательно, уменьшение их способности разрезать минеральный материал 80. В подобном случае дальнейшая резка минерального материала 80 становится невозможной, соответственно невозможным оказывается дальнейшее поступательное движение сверлильной коронки 50 в минеральном материале 80. При этом сверлильная коронка 50 продолжает вращаться в сверленом отверстии 100 без поступательного движения и отбора мощности. Данный эффект называют также «полированием» сверлильной коронки 50.

Любые указанные выше ситуации, возникающие при сверлении, можно обнаружить по значительному изменению по меньшей мере одного параметра сверления, регистрируемого датчиками 20, 38 системы колонкового сверления 1, а также по прекращению перемещения механизма подачи 30 вдоль стойки 70. Иными словами, заданные значения параметров сверления во время осуществления процесса колонкового сверления больше не достигаются. В частности, датчики 20, 38 регистрируют достижение предварительно заданного порогового значения по меньшей мере для одного соответствующего предварительно заданного параметра сверления. При этом пороговому значению может соответствовать определенное процентное значение соответствующего параметра сверления. Так, например, датчики 20, 38 могут регистрировать значительное снижение скорости подачи механизма подачи 30, соответственно прекращение поступательного движения механизма подачи 30 вдоль стойки 70 в направлении С. Кроме того, датчики могут регистрировать повышение силы тока, потребляемого электродвигателем привода 14, а также уменьшение создаваемого приводом 14 и передаваемого на сверлильную коронку 50 крутящего момента. В случае достижения предварительно заданного порогового значения для каждого из соответствующих параметров сверления (то есть достигнутое значение параметра выше или ниже порогового значения) и прекращения регистрации поступательного движения механизма подачи 30 вдоль стойки 70 процесс колонкового сверления завершается и выбирается режим возврата, предусматривающий удаление сверлильного инструмента 50 из сверленого отверстия 100. Для этого сверлильную коронку 50 извлекают из сверленого отверстия 100 посредством обратного перемещения механизма подачи 30 вдоль стойки 70 в направлении С'.

В процессе сверления сверлильная коронка 50 может наталкиваться на находящиеся в минеральном материале 80 пустоты, свободные пространства или промежуточные слои из изолирующего материала. Кроме того, возможен выход сверлильной коронки 50 через минеральный материал 80 насквозь.

Система колонкового сверления 1 с помощью предлагаемого в изобретении способа регулирования может идентифицировать находящиеся в минеральном материале 80 пустоты, свободные пространства или промежуточные слои из изолирующего материала, а также выход сверлильной коронки 50 через минеральный материал 80 насквозь.

В обоих случаях (в случае пустот, свободных пространств, промежуточных слоев из изолирующего материала, соответственно в случае выхода сверлильной коронки 50 через минеральный материал 80 насквозь) датчики 20, 38 системы колонкового сверления 1 регистрируют значительное изменение по меньшей мере одного параметра сверления, а также дальнейшее поступательное движение механизма подачи 30 вдоль стойки 70. В частности, датчики 20, 38 регистрируют достижение предварительно заданного порогового значения по меньшей мере для одного соответствующего предварительно заданного параметра сверления. При этом пороговое значение может составлять определенную процентную долю от значения соответствующего параметра сверления. В рассматриваемой ситуации, при которой сверлильная коронка 50 прекращает резать твердый минеральный материал 80, датчики 20, 38 регистрируют повышение скорости подачи механизма подачи 30, соответственно в общем случае наблюдается также перемещение механизма подачи 30 вдоль стойки 70 в направлении С. Кроме того, дополнительно может регистрироваться падение силы тока, потребляемого электродвигателем привода 14, а также уменьшение создаваемого приводом 14 и передаваемого на сверлильную коронку 50 крутящего момента. К тому же возрастает частота вращения привода 14. В случае достижения предварительно заданного порогового значения для каждого соответствующего параметра сверления (то есть достигнутое значение параметра выше или ниже порогового значения), а также перемещения механизма подачи 30 вдоль стойки 70, датчики 20, 38 дополнительно регистрируют, насколько далеко (то есть на какой отрезок пути) может переместиться механизм подачи 30 вдоль стойки 70 в направлении С, прежде чем по меньшей мере один параметр сверления вновь достигнет порогового значения, что позволяло бы прийти к выводу о сверлении, реализуемом в минеральном материале 80. Иначе говоря, если после пройденного в направлении С отрезка пути, составляющего около 30 мм, датчики 20, 38 регистрируют снижение скорости подачи механизма подачи 30, увеличение силы тока, потребляемого электродвигателем привода 14, повышение создаваемого приводом 14 и передаваемого на сверлильную коронку 50 крутящего момента и уменьшение частоты вращения привода 14, система колонкового сверления 1 способна обнаружить, что причиной изменения по меньшей мере одного параметра сверления является лишь попадание сверлильной коронки 50 на находящуюся в минеральном материале 80 пустоту, свободное пространство или промежуточный слой из изолирующего материала, после чего сверление минерального материала 80 должно быть продолжено. Таким образом, система колонкового сверления 1 однозначно обнаруживает, что речь не идет о выходе сверлильной коронки 50 через минеральный материал 80 насквозь.

Следствием этого является продолжение процесса колонкового сверления в соответствующем режиме.

В отличие от этого в случае выхода сверлильной коронки 50 через минеральный материал 80 насквозь датчики 20, 38 после пройденного в направлении С предварительно заданного отрезка пути (около 30 мм) прекращают регистрировать соответствующее изменение параметров сверления, которое позволяло бы сделать вывод, что после пройденного предварительно заданного отрезка пути еще имеется подлежащий резке минеральный материал 80. Иначе говоря, после пройденного в направлении С предварительно заданного отрезка пути (около 30 мм) система колонкового сверления 1 не регистрирует снижение скорости подачи механизма подачи 30, повышение силы тока, потребляемого электродвигателем привода 14, повышение создаваемого приводом 14 и передаваемого на сверлильную коронку 50 крутящего момента и уменьшение частоты вращения привода 14.

Следовательно, процесс колонкового сверления завершен, и для удаления сверлильного инструмента 50 из сверленого отверстия 100 выбирают режим возврата.

С помощью предлагаемого в изобретении способа регулирования система колонкового сверления 1 может надежно и однозначно идентифицировать находящиеся в минеральном материале 80 пустоты, свободные пространства, соответственно промежуточные слои из изолирующего материала, а также фактический выход сверлильной коронки 50 через минеральный материал 80 насквозь. Таким образом, общий процесс колонкового сверления можно осуществлять быстрее и эффективнее.

Реферат

Заявленная группа изобретений относится к сверлению отверстий в минеральных материалах и может быть использована, в частности, для сверления бетона с арматурой сверлильными коронками. Способ управления процессом колонкового сверления включает регистрацию предварительно заданной ситуации при сверлении на основании достижения предварительно заданного порогового значения по меньшей мере одного предварительно заданного соответствующего параметра сверления, прекращение сверления посредством выбора режима возврата для извлечения инструмента из сверленого отверстия в случае, если механизм подачи не достиг предварительно заданного порогового значения и если станок не достиг предварительно заданного порогового значения по меньшей мере одного заданного соответствующего параметра сверления, или продолжение сверления посредством выбора предварительно заданного рабочего режима. Описан механизм подачи для приведения станка для колонкового сверления в движение вдоль удерживающего станок устройства, а также система колонкового сверления, используемая для реализации способа. Обеспечивается эффективное сверление материала, повышается стойкость инструмента. 2 н. и 5 з.п. ф-лы, 5 ил.

Комментарии