Способ и система для добычи растворением - RU2472927C2

Код документа: RU2472927C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к области добычи полезных ископаемых, а точнее к разработке месторождений способом растворения (выщелачивания) минералов, обладающих растворимостью. Заявляется приоритет предварительной патентной заявки США 61/132294, поданной 17 июня 2008 года, и предварительной патентной заявки США 12/316398, поданной 13 декабря 2008 года, каждая из которых целиком включена в настоящее изобретение посредством ссылки.

Уровень техники

Множество ценных минералов добывают способом растворения подземных рудных пластов, включая эвапориты. В типичном случае, формируют камеру, закачивая растворитель, в качестве которого обычно используют воду, и насыщая получающийся раствор нужным минералом в возможной степени, прежде чем подавать его на поверхность в качестве добываемого рассола. Растворимость искомого минерала в добываемом рассоле зависит от температуры, причем подземная залежь минерала часто имеет температуру более высокую, чем наружная температура на поверхности, поэтому концентрация искомого минерала в добываемом рассоле сравнительно высока. На поверхности добываемый рассол часто транспортируют по трубопроводу на перерабатывающую фабрику, где его подвергают охлаждению в теплообменниках с искусственным холодом до температуры более низкой, чем наружная температура, чтобы за счет снижения температуры вызвать выпадение в осадок части растворенного минерала. С другой стороны, температуру добываемого рассола можно понизить за счет испарения растворителя, в качестве которого обычно используется вода, чтобы вызвать выпадение твердых кристаллов нужного минерала. Взвесь, содержащую кристаллы нужного минерала, подвергают обработке с целью извлечения кристаллов, при этом после извлечения кристаллов остается обедненный рассол. При селективном подземном растворении обедненный рассол может быть возвращен в исходную камеру. При неселективном растворении от обедненного рассола избавляются, как от производственных отходов. Охлаждение искусственным холодом и испарение являются энергоемкими и дорогостоящими процессами.

В патенте США 3348883, включенном в настоящее изобретение посредством ссылки, раскрыто использование двух отдельных скважин, пробуренных в залежь минерала, имеющую сравнительно высокую температуру, причем одна из скважин используется в качестве нагнетательной, а другая - в качестве рассолозаборной. Теплый добываемый рассол подают на поверхность, где его охлаждают в испарительном теплообменнике с целью извлечения нужных минералов. Этот процесс не является оптимальным, так как испарение может приводить к выпадению в осадок нежелательных минералов, например галита, и при этом тепловая энергия добываемого рассола тратится впустую. При охлаждении за счет испарения будет оставаться лишь небольшая часть исходного добываемого рассола, при этом то, что останется, будет сильно загрязнено и будет непригодно для закачки в минеральный пласт. В случае частичного или полного испарения должна быть произведена замена значительного количества воды.

В патенте США 3386768, включенном в настоящее изобретение посредством ссылки, предусмотрена циркуляция нагретой воды или нефти в затрубном кольцевом пространстве эксплуатационной скважины для поддержания температуры добываемого рассола и предотвращения выпадения кристаллов, что могло бы приводить к закупориванию канала трубы скважины солевыми отложениями. Воду или нефть нагревают в теплообменнике на поверхности и направляют вниз через кольцевое пространство скважины, примыкающее к трубе, по которой вверх движется добываемый рассол, при этом по достижении дна скважины нефть или вода возвращаются к теплообменнику через другое кольцевое пространство.

В еще одном патенте США 5669734, включенном в настоящее изобретение посредством ссылки, описан процесс формирования подземной камеры для хранения природного газа в пластовой или куполообразной залежи соли. Патент обращается к проблеме ускорения формирования подземных камер в условиях холодного климата путем предварительного нагревания закачиваемой пресной воды за счет извлечения тепла из получаемого рассола. Для ускорения формирования подземной камеры выемку галита, который представляет собой соль - хлорид натрия, производят подземным растворением в теплой пресной закачиваемой воде, а подогрев холодной пресной воды снаружи производят, используя теплообменник, передающий тепло от получаемого рассола к холодной пресной воде. Задача описанного в патенте процесса заключается в создании камеры для хранения газа, и поэтому вопрос извлечения галита из добываемого рассола в патенте не обсуждается, однако получать галит простым понижением температуры рассола было бы не эффективно, поскольку растворимость галита очень слабо зависит от температуры. Нагревание пресной закачиваемой воды увеличивало скорость растворения галита в залежи, но не меняло существенным образом концентрацию галита в получаемом рассоле.

В патенте США 3058729, включенном в настоящее изобретение посредством ссылки, описан способ добычи калийной соли, хлорида калия, способом подземного растворения, при котором в калийную залежь закачивают водный раствор, и оставляют на несколько месяцев для растворения хлорида калия. Рассол богатый хлоридом калия извлекают и подают в мелкий охладительный бассейн со сравнительно низкой наружной температурой. Кристаллы хлорида калия выпадают в бассейн, а маточный рассол удаляют из бассейна. Небольшую часть маточного раствора очищают, а к большей части маточного рассола добавляют воду, чтобы получить водный раствор, который подают в калийную залежь. Указанный способ требует холодного климата или дополнительных средств для охлаждения добытого рассола.

Добыча калийной соли, хлорида калия способом подземного растворения также описана в патенте США 3918916, включенном в настоящее изобретение посредством ссылки. В указанном патенте, согласно прилагаемой к нему фиг.6, рассол получают из калийной залежи, вначале охлаждают в многоступенчатом вакуум-кристаллизаторе, дополнительно охлаждают в теплообменном кристаллизаторе, содержащем кожухотрубные теплообменники, и далее охлаждают в станции атмосферной кристаллизации, в которой рассол стекает вниз через ряд порогов, а атмосферный воздух при помощи вентилятора продувается вверх, над порогами и выводится наружу, после чего, в зависимости от наружной температуры, если требуется, рассол дополнительно охлаждают в кристаллизаторе искусственного холода. По мере охлаждения полученный рассол превращается в пульпу, содержащую кристаллы хлорида калия. Кристаллы хлорида калия отделяют и извлекают, используя оборудование физического разделения, такое как циклон. В результате остается рассол с пониженной концентрацией хлорида калия - обедненный рассол. Часть обедненного рассола направляют для циркуляции в кожухотрубных теплообменниках теплообменного кристаллизатора с целью охлаждения добываемого рассола, при этом обедненный рассол нагревается. К подогретому обедненному рассолу добавляют пресную воду, чтобы получить раствор для закачки в калийную залежь, для растворения хлорида калия и образования добываемого рассола. Описанный в рассматриваемом патенте способ требует оборудования, которое является сравнительно дорогостоящим, сложным, непростым в обслуживании, и которое требует для своей работы большого количества энергии.

Раскрытие изобретения

В одном варианте осуществления настоящего изобретения предлагается способ разработки месторождений подземным растворением, при котором оборудуют нагнетательный трубопровод, проходящий в минеральную залежь, содержащую нужный минерал. Нагнетательный трубопровод приспосабливают для передачи нагнетаемой жидкости в минеральную залежь с целью растворения нужного минерала и образования добываемого рассола. Оборудуют добывающий трубопровод, проходящий в минеральную залежь, и приспосабливают его для передачи добываемого рассола на поверхность земли. В нагнетательный трубопровод закачивают нагнетаемую жидкость, что заставляет добываемый рассол двигаться по добывающему трубопроводу. Добываемый рассол охлаждают в процессе его транспортирования через передающий трубопровод и один или более теплообменников в установку разделения. Охлаждение добываемого рассола приводит к выпадению нужного минерала в осадок и тем самым образованию пульпы, состоящей из твердых кристаллов нужного минерала, взвешенных в рассоле. Твердые кристаллы нужного минерала отделяют от рассола в установке разделения, тем самым формируя поток жидкого обедненного рассола и извлекая продукт в виде твердых кристаллов минерала. Обедненный рассол передают через один или более теплообменников к нагнетательному трубопроводу, и закачивают в скважину, как часть нагнетаемой жидкости или как нагнетаемую жидкость в целом. Осуществляют теплообмен между добываемым рассолом и обедненным рассолом в одном или более теплообменниках с целью охлаждения добываемого рассола и нагревания обедненного рассола. Кристаллизация минерала в продукт в виде твердых кристаллов происходит за счет понижения температуры добываемого рассола, которое имеет место на участке между минеральной залежью и установкой разделения вследствие отвода тепла от добываемого рассола. Отвод тепла от добываемого рассола осуществляется главным образом за счет передачи тепла от добываемого рассола к обедненному рассолу в теплообменнике и рассеяния тепла от добываемого рассола в окружающую среду, когда происходит транспортировка добываемого рассола в добывающем трубопроводе, одном или более теплообменниках и передающем трубопроводе к установке разделения. Предпочтительно при осуществлении способа не применять никакие теплообменники, в которых используются внешние источники энергии, и чтобы единственной потребляемой энергией была энергия, необходимая для перекачки жидкости по системе добычи. Предпочтительно подогревать обедненный рассол снова до температуры почти равной температуре минеральной залежи и осуществлять это без использования внешнего нагревания. Такой подогрев ускоряет выщелачивание и увеличивает уровень насыщения.

В другом варианте осуществления настоящего изобретения предлагается способ добычи минерала подземным растворением из подземного источника минералов. Способ включает в себя оборудование нагнетательного трубопровода, проходящего в подземный источник минерала и приспособленного для передачи нагнетаемой жидкости в источник минерала с целью растворения минерала и образования добываемого концентрированного рассола, а также оборудование добывающего трубопровода, проходящего в источник минерала и приспособленного для передачи добываемого концентрированного рассола на поверхность земли. Нагнетаемую жидкость закачивают в нагнетательный трубопровод, а добываемый концентрированный рассол передают в оборудование для извлечения минерала, где минерал извлекают из добываемого концентрированного рассола, создавая поток обедненного рассола. Предусматривают теплообменник для обмена теплом между сравнительно теплым добываемым концентрированным рассолом и потоком сравнительно холодного обедненного рассола для охлаждения добываемого концентрированного рассола, так чтобы, благодаря пониженной температуре, происходила кристаллизация части минерала. Оборудование для извлечения минерала извлекает кристаллизованный минерал, чтобы сформировать поток минерала или пульпы. Поток обедненного рассола передают к нагнетательному трубопроводу, где он используется в качестве нагнетаемой жидкости, которая, если необходимо, может также содержать некоторую долю подпитывающей воды. Как вариант, подпитывающую воду можно добавлять в теплообменник по отдельной трубе.

Хотя в отношении определенных жидкостных потоков используются понятия «концентрированный» и «обедненный», в настоящем изобретении после растворения минерала рассол остается, по существу, насыщенным, но количество растворенного минерала в потоке жидкости меняется с температурой. Насыщенный рассол, имеющий определенную температуру при выходе из эксплуатационной скважины, именуется концентрированным рассолом. При охлаждении в концентрированном рассоле будут образовываться кристаллы, формируя жидкую пульпу - жидкость с взвешенными твердыми частицами. Твердые частицы могут быть удалены из пульпы при помощи различных устройств для разделения (оборудования для разделения). После того как твердые частицы будут удалены из пульпы, останется насыщенный рассол, который будет иметь более низкую температуру, чем концентрированный рассол, и будет именоваться обедненным рассолом (потоком обедненного рассола).

В предпочтительном варианте осуществления изобретения, для теплообмена между добываемым концентрированным рассолом и потоком обедненного рассола используют теплообменник типа «труба в трубе», при этом теплообменник типа «труба в трубе» служит в качестве основного средства для передачи добываемого концентрированного рассола к оборудованию для извлечения минерала и для передачи потока обедненного рассола к нагнетательному трубопроводу. Предпочтительно в добываемый концентрированный рассол вводить затравку для активизации кристаллизации минерала, в качестве которой использовать частицы минерала, извлеченные из добываемого концентрированного рассола.

В еще одном варианте осуществления настоящего изобретения предлагается система, предназначенная для извлечения минерала из подземного источника минералов, в которой имеется нагнетательный трубопровод, проходящий с поверхности земли к подземному источнику минерала, и добывающий трубопровод, проходящий с поверхности земли к подземному источнику минералов для транспортирования теплого добываемого концентрированного рассола, содержащего минерал, из подземного источника к поверхности земли. Оборудование для получения минерала из добываемого концентрированного рассола выдает сравнительно холодный обедненный рассол, остающийся после извлечения кристаллов минерала из добываемого концентрированного рассола. Для теплообмена между сравнительно холодным обедненным рассолом и сравнительно теплым добываемым концентрированным рассолом предусмотрен теплообменник, где холодный обедненный рассол нагревается, чтобы получилась нагнетаемая жидкость, которую закачивают в нагнетательный трубопровод. Предпочтительно, чтобы теплообменник имел конструкцию типа «труба в трубе», однако можно использовать и теплообменники других типов, например кожухотрубные. Оборудование для получения минерала из добываемого концентрированного рассола в предпочтительном варианте содержит сепаратор, предпочтительно ситовый сепаратор типа реализуемого под товарным знаком VARISIEVE™, после которого предпочтительно установить центрифугу. Нижний слив с центрифуги содержит мелкие частицы, шламы, которые можно использовать в качестве затравочных частиц для активизации процесса кристаллизации в добываемом рассоле, когда он остывает в теплообменнике. В одном варианте осуществления, для извлечения затравочных частиц из обедненного оборотного рассола, содержащего шлам, используется вихревой сепаратор. Обедненный рассол транспортирует затравочные частицы обратно к теплообменнику, а вихревой сепаратор извлекает часть затравочных частиц, которые затем вводят в добываемый рассол вблизи торца теплообменника на его теплой стороне. В описании упомянут вихревой сепаратор, однако можно использовать любое устройство, способное отделять шламы или мелкие затравочные частицы от жидкости - обедненного оборотного рассола. В другом варианте осуществления предусмотрено оборудование для отделения и классификации частиц по размерам; таким образом производится сортировка некоторой доли извлеченного минерала по размерам частиц, и осуществляется ввод требуемого количества частиц нужного размера в обедненный оборотный рассол для последующего извлечения в вихревом сепараторе и ввода в теплый добываемый рассол для активизации образования кристаллов нужного размера.

В одном из вариантов осуществления настоящего изобретения предлагается способ добычи минерала с участка, содержащего подземный источник минерала, и оборудованного нагнетательным трубопроводом, проходящим в источник минерала, для передачи нагнетаемой жидкости в указанный источник для растворения минерала и создания добываемого концентрированного рассола, и также оборудованного добывающим трубопроводом, проходящим в источник минерала, для передачи добываемого концентрированного рассола на поверхность земли. Способ включает в себя закачивание нагнетаемой жидкости в нагнетательный трубопровод, передачу добываемого концентрированного рассола к оборудованию для извлечения минерала, извлечение минерала из добываемого концентрированного рассола и, тем самым, формирование потока обедненного рассола и потока минерала, вывод потока обедненного рассола в отходы, подачу в теплообменник жидкости, растворяющей минерал, и обмен теплом в теплообменнике между добываемым концентрированным рассолом и растворяющей минерал жидкостью. В данном варианте осуществления растворяющая минерал жидкость охлаждает добываемый концентрированный рассол, тем самым, формируя в добываемом концентрированном рассоле кристаллизованные частицы минерала, при этом сама растворяющая минерал жидкость нагревается за счет добываемого концентрированного рассола. Нагнетаемая жидкость состоит из растворяющей минерал жидкости после нагревания последней в теплообменнике, при этом в качестве жидкости, растворяющей минерал, обычно используют пресную или соленую воду.

В другом своем аспекте настоящее изобретение представляет способ подготовки участка для выработки подземного источника минерала растворением, включающий установку нагнетательного трубопровода и добывающего трубопровода, проходящих между поверхностью земли и подземным источником, установку оборудования, предназначенного для получения минерала из добываемого рассола, установку теплообменника между добывающим трубопроводом и оборудованием, предназначенным для получения минерала, и установку трубопроводов и насоса, предназначенного для перекачки жидкости по контуру от добывающего трубопровода, через теплообменник, через оборудование, предназначенное для получения минерала, и вниз по нагнетательному трубопроводу, причем указанный теплообменник приспособлен к обмену теплом между жидкостью, поступающей из добывающего трубопровода, и жидкостью, поступающей от оборудования, предназначенного для получения минерала, при этом теплообменник рассчитан на использование в качестве основного и самого значимого средства для охлаждения жидкости, поступающей из добывающего трубопровода, и, следовательно - осаждения кристаллов минерала.

Краткое описание чертежей

Варианты выполнения настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

фиг.1а схематически изображает соответствующий настоящему изобретению способ разработки месторождения подземным растворением, при котором нагнетательный трубопровод устанавливают в одной скважине, которая ведет к минеральной залежи, а добывающий трубопровод устанавливают в другой скважине, которая ведет к минеральной залежи;

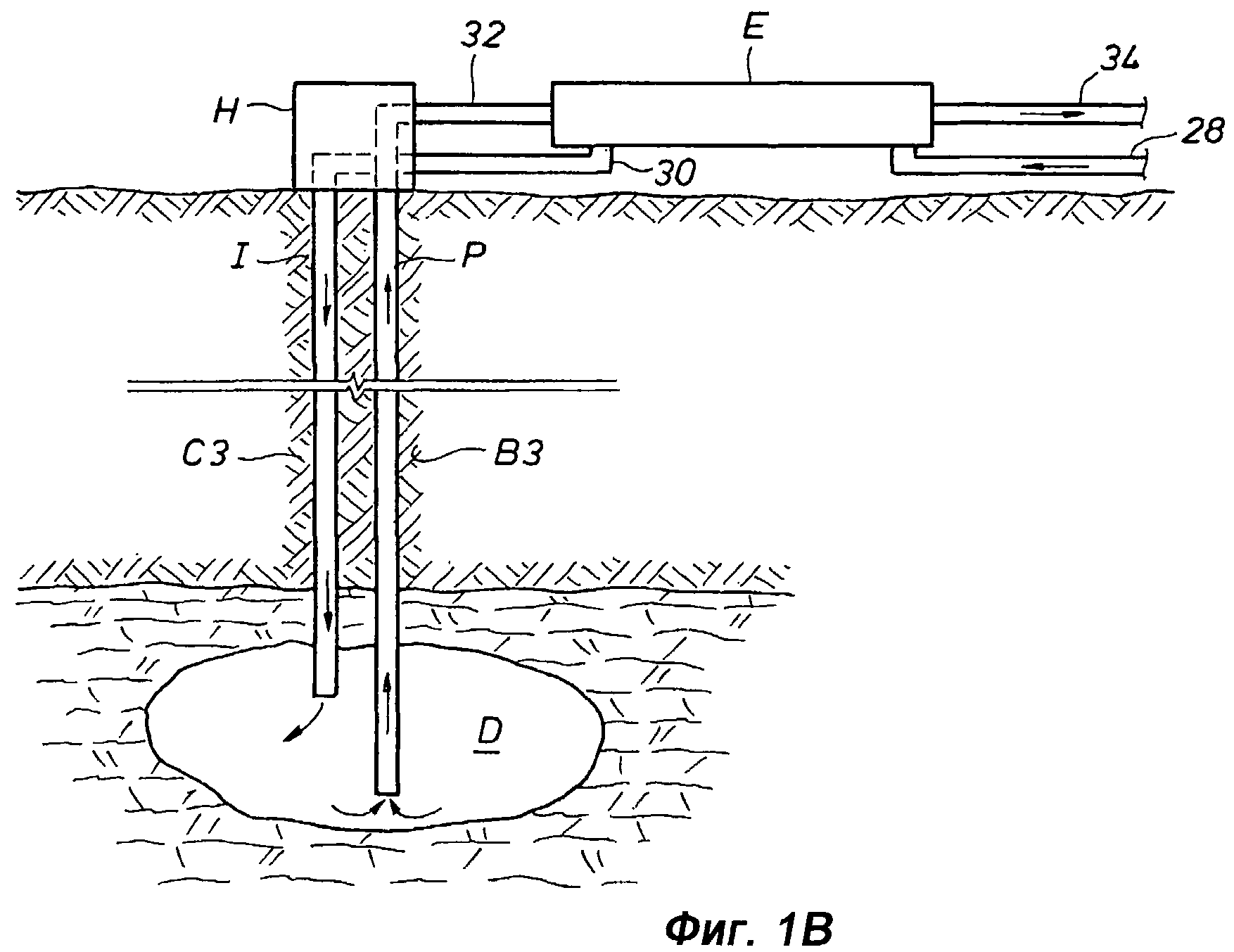

фиг.1b схематически изображает соответствующий настоящему изобретению способ разработки месторождения подземным растворением, использующий заканчивание на два пласта, при котором и нагнетательный трубопровод, и добывающий трубопровод устанавливают в одной скважине, которая ведет к минеральной залежи;

фиг.2 схематически в упрощенном виде изображает соответствующий настоящему изобретению способ разработки месторождения подземным растворением, показывая, в частности, теплообменник для кристаллизации нужного минерала; и

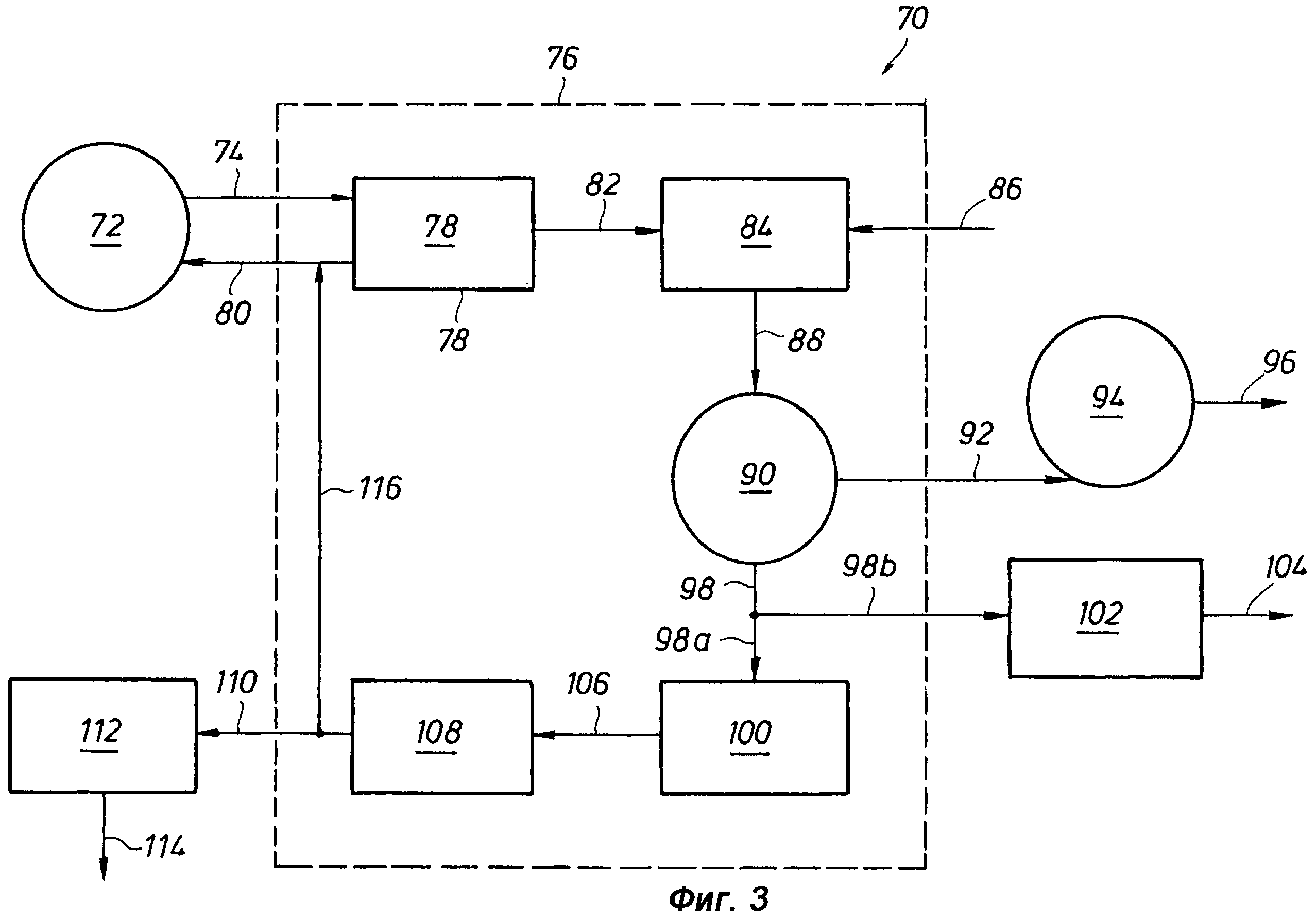

фиг.3 схематически в упрощенном виде изображает способ разработки месторождения подземным растворением, показывая, в частности, оборудование, которое может быть использовано в установке разделения для извлечения минерала (продукта) и для передачи обедненного рассола к теплообменнику в соответствии с настоящим изобретением.

Осуществление изобретения

Минералы ценных эвапоритов обычно получают традиционными способами разработки месторождений, способом подземного растворения (выщелачивания) или, извлекая их из озер, где минералы присутствуют в виде насыщенного раствора, как например, из Мертвого моря. В большинстве таких случаев необходимо получить раствор указанных минералов и обработать его так, чтобы нужные минералы выпали из раствора в осадок. Настоящее изобретение касается способа добычи подземным растворением, при котором производят закачку воды в рудное тело эвапорита, обычно в подземную залежь. Нужный минерал в залежи растворяют, а раствор, который содержит нужный минерал, передают на поверхность. На этом этапе нужный минерал извлекают из раствора. Одним из способов извлечения минерала является испарение, либо в испарительных бассейнах, если климат жаркий и сухой, либо, если климат иной, то за счет механического нагревания и испарения. Эти два способа обычно используют для добычи соли хлорида натрия - галита. Другой способ заключается в использовании искусственного холода в технологической установке для охлаждения почти насыщенного раствора, полученного при подземном растворении, чтобы вызвать выпадение минерала в осадок. Искусственное охлаждение эффективно для минералов, растворимость которых сильно зависит от температуры, например, калийных руд (сильвина или карналлита). В настоящем изобретении рассматриваются последние указанные типы минералов, растворимость которых зависит от температуры.

Крупные соляные залежи галита, например, с куполообразной или котловинообразной структурой, проявляют тенденцию иметь более высокую температуру, чем другие зоны, из-за более высокой теплопроводности соли. Если залежь достаточно глубока, то за счет высокой теплопроводности повышенная температура на дне пласта создает более высокие температуры по всей толще пласта. Обычно эти температуры выше, чем нормальный геотермический градиент, который составляет приблизительно 3°С на 100 м. С другой стороны, если эвапорит просто залегает глубоко, и с ним не связано крупное соляное тело, геотермический градиент может сам по себе приводить к существенному увеличению температуры эвапорита по сравнению с температурой у поверхности. При использовании способа подземного растворения, в обоих указанных случаях появляется возможность выводить в осадок любые растворенные минералы за счет охлаждения добываемого рассола до наружной температуры, которая существует у поверхности. Какие минералы и в каких количествах будут выпадать в осадок, будет зависеть от перепада температуры у поверхности и от фазовой диаграммы системы растворенных минералов. Температуру добываемого рассола, по мере того как он поднимается к поверхности, желательно поддерживать как можно более высокой, чтобы эксплуатационная колонна не обрастала солью и не закупоривалась из-за образования осадка на стенке трубы по причине охлаждения. Падение температуры в эксплуатационной колонне должно быть минимизировано при помощи теплоизоляции, а минералы, которые осаждаются на стенках, следует удалять путем периодической промывки эксплуатационной колонны пресной водой.

На фиг.1а показана система 10 для добычи залежи D минерала способом подземного растворения в соответствии с настоящим изобретением. В залежь D минерала проведена нагнетательная скважина 12 путем бурения ствола В1 скважины с поверхности в указанную залежь, постановки в скважине обсадной трубы 12 и закачки вокруг обсадной трубы цементного раствора С1 с целью герметизации кольцевого пространства между обсадной трубой 12 и земляной стенкой ствола В1 скважины. Оголовок 12а нагнетательной скважины обеспечивает доступ к скважине 12 и образует место присоединения с соответствующими шиберами и соединительными элементами трубопроводов. Аналогично, в стволе В2 выполнена добывающая скважина 14, оснащенная оголовком 14а, и загерметизированная цементным раствором С2, которая образует канал для добычи жидкости из залежи D. Может быть произведено разрушение залежи D с целью создания пути для течения жидкости сквозь залежь D от нагнетательной скважины 12 к добывающей скважине 14. Такое разрушение может быть произведено, например, закачкой жидкости в нагнетательную скважину 12 под очень высоким давлением. Растворитель, в качестве которого обычно выступает водный раствор, подают через трубу 16 в теплообменник 18, где растворитель подогревается. Подогретый растворитель через трубу 20 поступает в оголовок 12а скважины, и далее следует вниз по нагнетательной скважине 12 в залежь D минерала. Растворитель протекает сквозь залежь D минерала, растворяя один или более минералов залежи и образуя рассол, который является предметом добычи и в котором нужные растворенные минералы находятся в определенной концентрации. Температура залежи D и добываемого рассола выше, чем наружная температура на поверхности. Растворимость требуемого минерала(-ов) зависит от температуры, при этом насыщение рассола при высокой температуре происходит при более высокой концентрации, чем при низкой температуре. Таким образом, при более высокой температуре в данном объеме растворителя может быть растворено большее количество требуемого минерала, чем при более низкой температуре. Добываемый рассол течет вверх по добывающей скважине 14 к ее оголовку 14а и через трубу 22 поступает в теплообменник 18. Когда добываемый раствор проходит через теплообменник 18, он охлаждается, и в нем образуются твердые кристаллы нужного минерала, так как при более низкой температуре минерал имеет более низкую растворимость. Взвесь твердых кристаллов нужного минерала в рассоле проходит через трубу 24 и производится отделение и извлечение кристаллов, о чем говорилось выше.

На фиг.1b показан одиночный ствол В3 скважины, пробуренный в земле в минеральную залежь D. Нагнетательная обсадная труба I и добывающая обсадная труба Р загерметизированы в стволе В3 скважины цементным раствором С3. В оголовке Н скважины предусмотрены шиберы и точки присоединения к нагнетательной обсадной трубе I и добывающей обсадной трубе Р. Поскольку нагнетательная обсадная труба I и добывающая обсадная труба Р находятся в тесной близости друг к другу, разрушение залежи D. может оказаться необязательным. Водный раствор подают через магистраль 28 в теплообменник Е, где раствор подогревается, и затем через магистраль 30 поступает в нагнетательную обсадную трубу I. Водный раствор растворяет нужный минерал в залежи D, и получается теплый рассол, богатый указанным минералом, который выводится на поверхность через добывающую обсадную трубу Р. Добываемый рассол проходит через магистраль 32 и охлаждается в теплообменнике Е, при этом кристаллы требуемого минерала выпадают в осадок, образуя взвесь, которая через магистраль 34 поступает в устройство физического разделения (не показано).

На фиг.2 представлена упрощенная схема установки 40 для осуществления способа, соответствующего настоящему изобретению. Согласно фиг.2, в земле, в залежь М минерала пробурен одиночный ствол В4 скважины. Обсадная колонна или наружная труба 42 загерметизирована в стволе В4 скважины цементным раствором С4. Внутренняя труба 44 помещена внутрь наружной трубы 42, и образована концентрическая обсадная колонна. Наружная поверхность внутренней трубы 44 и внутренняя поверхность наружной трубы 42 определяют кольцевое пространство 42а, Кольцевое пространство 42а служит в качестве нагнетательного трубопровода, в то время как внутренняя труба 44 служит в качестве добывающего трубопровода. Водный раствор или растворитель подают к залежи М минерала через кольцевое пространство 42а. Нужный минерал растворяется, и образуется рассол, содержащий нужный минерал в сравнительно высокой концентрации. Рассол, который в силу повышенной температуры залежи М минерала является сравнительно теплым, выводят через внутреннюю трубу 44 и передают в оголовок 46 скважины. Такая концентрическая обсадная колонна играет роль теплообменника типа «труба в трубе», обладающего преимуществами - добываемый рассол стремится сохранить повышенную температуру, что уменьшает отложение солей в добывающем трубопроводе, а нагнетаемая жидкость может доставляться к залежи почти при той же температуре, что и температура самой залежи, что помогает предотвратить охлаждение залежи, и позволяет растворению происходить при наиболее высокой температуре, какая возможна в естественных условиях. Хотя предусмотрено, что обычно подъем рассола будет происходить через внутреннюю трубу 44, для этой цели может быть использована либо внутренняя труба 44, либо кольцевое пространство 42а, и направление движения жидкостей может быть изменено на обратное, в частности для удаления соли из добывающего трубопровода. Может быть использована любая из конструкций скважин, показанных на фиг.1а, 1b и 2, и для разработки минеральной залежи может быть использовано любое число скважин.

Согласно фиг.2, в начале процесса воду W по трубе 48 подают в теплообменник 50 типа «труба в трубе», где вода проходит через кольцевое пространство 50а внутри теплообменника 50, и попадает в трубу 52, которая ведет к оголовку 46 скважины, и обеспечивает жидкостное соединение с кольцевым пространством 42а в концентрической обсадной колонне. Таким образом, через кольцевое пространство 42а нагнетательного канала производится подача пресной воды к минеральной залежи М для растворения нужного минерала (-лов). Когда температура воды выравнивается с температурой минеральной залежи М, вода растворяет нужный минерал(-лы) и образуется рассол, в котором концентрация нужного минерала сравнительно высока, причем его растворимость зависит от температуры. Таким образом, получается богатый минералом рассол, который выводят через внутреннюю трубу 44 и который следует через оголовок 46 скважины и трубу 54 к впускному отверстию 50b внутренней трубы 50 с теплообменника 50, Внутренняя труба 50 с проходит по длине теплообменника 50 к выпускному отверстию 50а, к которому присоединена труба 56. Добытый, богатый минералом рассол охлаждается по мере того как его теплота передается воде, протекающей по кольцевому пространству 50а. Поскольку растворимость искомого минерала зависит от температуры раствора, в котором минерал находится, указанный искомый минерал выпадает в осадок в виде твердых кристаллов внутри внутренней трубы 50с, по мере того как температура добываемого рассола падает, и образуется взвесь кристаллов в рассоле. Взвесь проходит по магистрали 56 в установку 58 разделения. Оборудование для разделения или извлечения минералов, находящееся внутри установки 58 разделения, удаляет твердые кристаллы нужного минерала из взвеси, оставляя рассол, из которого удалены кристаллы - обедненный рассол. Твердые кристаллы искомого минерала извлекают в виде продукта 60. Обедненный рассол имеет существенно более низкую температуру, чем теплый, богатый минералами добываемый рассол в магистрали 54, и существенно более низкую концентрацию растворенного в нем искомого минерала. Температура обедненного рассола примерно равна наружной температуре.

После того как выпавший в осадок минерал(-лы) будет удален из добываемого рассола и извлечен в виде продукта 60, обедненный рассол снова подают в скважину, направляя его через трубу 62 к насосу 64 высокого давления. Насос 64 нагнетает обедненный рассол через трубу 66 в кольцевое пространство 50а внутри теплообменника 50, возвращая, таким образом, обедненный рассол, чтобы он снова мог принять участие в разработке минеральной залежи М подземным растворением. Насос 64 повышает давление обедненного (оборотного) рассола настолько, чтобы этого давления было достаточно для переноса рассола к теплообменнику 50 и сквозь теплообменник 50 в камеру залежи М, и затем обратно через рассолоподъемную трубу 44 и теплообменник 50 к установке 58 разделения.

В установке 58 разделения минеральные частицы, которые в предпочтительном случае должны быть рассортированы по размерам, вводят в обедненный рассол для использования в качестве затравочных кристаллов в добываемом рассоле в магистрали 54 (эта операция на фиг.2 не показана). Установка 58 разделения должна иметь подходящее оборудование для отделения кристаллов нужного минерала от взвеси (пульпы), предпочтительно для отделения кристаллов в соответствии с их размером, и для ввода части указанных кристаллов в обедненный рассол для использования в качестве затравки в добываемом рассоле. Когда температура рассола падает, указанные кристаллы служат центрами кристаллизации. Далее, ввод затравки будет рассмотрен дополнительно. Обедненный рассол в трубе 66, который содержит затравочные кристаллы минерала, проходит через вихревой сепаратор 68, который отделяет большую часть затравочных кристаллов. Кристаллы минерала с выходящей струей сепаратора проходят по трубе 70 для ввода в добываемый рассол в магистраль 54 в точке перед впускным отверстием 50b теплообменника. На схеме изображен вихревой сепаратор, однако может быть использовано любое оборудование, пригодное для отделения затравочных кристаллов. Как вариант, может производиться передача раствора с затравочными кристаллами от установки 58 разделения к впускному отверстию 50b теплообменника на его теплой стороне. После того как в вихревом сепараторе 68 затравочные кристаллы будут отделены от обедненного оборотного рассола, сам обедненный рассол через трубу 72 и впускное отверстие 50е поступает в кольцевое пространство 50а на холодной стороне теплообменника 50, вблизи отверстия 50а для выпуска добываемого рассола. Впускное отверстие 50е выполнено в наружной трубе 50f, которая определяет наружную поверхность теплообменника 50. Кольцевое пространство 50а ограничено внутренней поверхностью наружной трубы 50f и наружной поверхностью внутренней трубы 50с.

Температура обедненного рассола, выходящего из вихревого сепаратора 68 в трубу 72, в общем, равна или близка наружной температуре, которая, как правило, сравнительно более низкая, чем температура породы внутри минеральной залежи М, и температуры добываемого рассола в магистрали 54. Предпочтительно, чтобы теплообменник 50 имел конструкцию типа «труба в трубе» и имел очень большую длину, или был выполнен в виде ряда более коротких теплообменников указанной конструкции, соединенных последовательно. С другой стороны, теплообменник 50 может быть выполнен в виде ряда кожухотрубных теплообменников, соединенных параллельно, или, в соответствии с настоящим изобретением, могут быть также использованы любые подходящие средства теплообмена.

Как показано на фиг.2, сравнительно холодный обедненный рассол поступает в кольцевое пространство 50а теплообменника 50 через впускное отверстие 50е. В кольцевом пространстве 50а данный обедненный рассол смешивается с водой из источника W, образуя нагнетаемую жидкость, и после запуска системы количество воды W может быть уменьшено до необходимого. Нагнетаемая жидкость проходит в кольцевом пространстве 50а встречно движению добываемого рассола в трубе 50с. Тепловая энергия теплого, богатого минералом добываемого рассола передается через стенку внутренней трубы 50с к нагнетаемой жидкости в кольцевом пространстве 50а, при этом происходит охлаждение добываемого рассола и нагревание нагнетаемой жидкости, которая включает в себя обедненный рассол из трубы 72 и подпитывающую воду из магистрали 48. Какое-то количество тепловой энергии вероятно будет потеряно - уйдет в окружающую среду через стенку наружной трубы 50f. В действительности, может оказаться желательным заглубить теплообменник 50 ниже поверхности земли, при этом поверхность земли образует теплоотвод со сравнительно постоянной температурой.

По мере того как добываемый рассол остывает, количество нужного минерала, которое может быть растворено в добываемом рассоле, снижается. Кристаллы нужного минерала образуются главным образом вокруг центров кристаллизации, созданных затравочными кристаллами, введенными в добываемый рассол через магистраль 70 из вихревого сепаратора 68, когда температура добываемого рассола понижается вследствие передачи тепловой энергии от добываемого рассола к нагнетаемой жидкости, состоящей из обедненного рассола и подпитывающей воды, которая движется в кольцевом пространстве 50а теплообменника 50. По мере того как добываемый рассол движется от впускного отверстия 50b теплой стороны теплообменника к выпускному отверстию 50а холодной стороны, образуется взвесь (пульпа), которую через магистраль 56 передают в установку 58 разделения. Твердые кристаллы нужного минерала отделяют и извлекают в виде продукта 60, а обедненный рассол насосом 64 снова возвращают в теплообменник 50. Пока обедненный раствор находится в установке 58, в него добавляют затравочные кристаллы минерала, а затем вместе с указанным обедненным рассолом, посредством насоса 64 через магистрали 62 и 66 затравочные кристаллы передают в вихревой сепаратор 68. Вихревой сепаратор 68 отделяет затравочные кристаллы минерала, которые передают по магистрали 70 и вводят в добываемый рассол в магистраль 54. Обедненный рассол, после того как в вихревом сепараторе 68 из него были извлечены затравочные кристаллы, поступает в теплообменник 50 через магистраль 72. Через магистраль 48 из источника W производится добавление требуемого количества пресной подпитывающей воды, чтобы образовать нагнетаемую жидкость, которая в теплообменнике 50 нагревается за счет добываемого рассола. Нагнетаемую жидкость через магистраль 52 подают в оголовок 46 скважины, и через кольцевое пространство 42а концентрической обсадной колонны закачивают в минеральную залежь М. Нагнетаемая жидкость, выходящая из теплообменника в магистраль 52, является достаточно теплой, поскольку от температуры близкой к наружной она была подогрета добываемым рассолом. В кольцевом пространстве 42а концентрической обсадной колонны нагнетаемая жидкость течет встречно движению добываемого рассола, который поднимается по внутренней трубе 44; при этом нагнетаемая жидкость создает теплоизолирующий слой, что одновременно препятствует существенной потере тепла добываемым рассолом, и способствует нагреванию нагнетаемой жидкости почти до температуры минеральной залежи М. Таким образом, нагнетаемая жидкость, поступающая в камеру минеральной залежи М, является достаточно нагретой, что увеличивает скорость растворения нужного минерала в залежи М и увеличивает количество нужного минерала, которое может быть растворено в данном количестве нагнетаемой жидкости, поскольку растворимость искомого минерала зависит от температуры нагнетаемой жидкости. По прошествии достаточного времени, необходимого для растворения нужного минерала, образуется более концентрированный, богатый минералом рассол (предмет добычи), температура которого, по существу, равна температуре залежи, при условии, что времени было достаточно для выравнивания температур. Добываемый рассол передают в теплообменник 50 по внутренней трубе 44 концентрической обсадной колонны и магистрали 54 для замыкания непрерывного цикла.

По мере того как камера залежи М увеличивается в размерах, производят добавление пресной или соленой подпитывающей воды для заполнения пустот в залежи М, когда происходит выемка минерала. Источником W подпитывающей воды часто служит водяная скважина, бассейн, озеро или источник соленой воды, однако воду также можно привозить и хранить в цистерне. Воду предпочтительно добавлять в теплообменник 50, как показано на фиг.2, или в магистраль 72, однако подпитывающую воду можно вводить и в магистраль 62 возврата обедненного рассола в установке 58 разделения. Однако в этом случае обедненный рассол не может переносить затравочные кристаллы, поскольку в обедненном рассоле кристаллы минерала будут растворяться. Чтобы затравку все-таки осуществить, вблизи впускного отверстия 50b теплообменника 50 на его теплой стороне можно расположить затравочный бак с насосом для ввода затравки в добываемый рассол. Один затравочный бак может питать несколько добывающих скважин.

На фиг.3 изображена упрощенная схема 70 соответствующего настоящему изобретению процесса для добычи и обработки карналлитовой пульпы. Карналлитовую пульпу получают способом, который был описан согласно фиг.2, а на фиг.3 представлен этапом 72. Хотя на фиг.3 это не показано, но этап 72 содержит операции, при которых в подземной минеральной залежи, содержащей карналлит в качестве искомого минерала, устанавливают концентрическую обсадную колонну. Нагнетаемая жидкость растворяет карналлит, и образуется жидкость, подлежащая добыче (добываемая жидкость), которая является сравнительно теплой и богатой карналлитом. Добываемую жидкость получают на этапе 72, и также на этапе 72 пропускают через внутреннюю трубу теплообменника типа «труба в трубе». На этапе 72 добываемую жидкость в теплообменнике подвергают охлаждению, и получают пульпу, содержащую кристаллы карналлита. По трубе 74 пульпу передают в установку 76 разделения, где пульпу направляют в сепаратор 78, который отделяет твердые кристаллы карналлита от жидкого рассола пульпы, при этом приблизительно 90-95% жидкого рассола - обедненного рассола - на этапе 72 возвращают по трубе 80 в теплообменник, где происходит передача тепла от добываемого рассола к обедненному рассолу с целью охлаждения добываемого рассола и нагревания обедненного рассола. Нагнетаемая жидкость содержит указанный подогретый обедненный рассол, который используется в контуре рециркуляции для дальнейшего растворения карналлита и дальнейшего образования добываемой жидкости на этапе 72.

Твердые кристаллы карналлита, удаленные из пульпы с помощью сепаратора 78, который может представлять собой ситовый сепаратор типа реализуемого под товарным знаком VARISIEVEТМ, вместе с жидким рассолом, который остается с твердыми кристаллами, передают по магистрали 82 в бак 84 разложения. По трубе 86 к кристаллам карналлита добавляют пресную воду, вызывая разложение карналлита на твердый хлорид калия, КСl, и жидкий рассол хлорида магния, MgCl2. Пульпу, содержащую твердый хлорид калия и жидкий хлорид магния, передают из бака 84 разложения по магистрали 88 в центрифугу 90. Центрифуга 90 отделяет твердый хлорид калия от жидкого хлорида магния. Жидкий рассол хлорида магния по трубе 92 поступает в бассейн-хранилище 94, площадь которого может доходить до 200000 м2. Продукт 96 - хлорид магния - извлекают из бассейна-хранилища 94 традиционными средствами. Твердый хлорид калия, извлеченный центрифугой 90, передают по линии 98, а затем 98а в сушильный аппарат 100, или по линии 98b - в бак 102 сырого хранения, откуда сырой продукт 104 - хлорид калия, может быть выгружен. Сушильный аппарат 100 удаляет воду из сырого хлорида калия, выдавая сухие твердые кристаллы KCl, которые по линии 106 передают на грохот 108. Грохот 108 разделяет частицы хлорида калия на различные классы по размерам, и эти разделенные кристаллы хлорида калия передают по одной или более линиям 110 в хранилища 112 сухого материала. Сухой продукт 114 - хлорид калия - грузят на автомобили или железнодорожные вагоны. В случае, если получаемые кристаллы недостаточно крупные, чтобы быть коммерческим продуктом, в схему может быть добавлен сгуститель и или уплотнитель.

Какую-то часть частиц KCl определенного класса по размеру передают по линии 116 на всасывающий вход низкого давления насоса (не показан) нагнетания оборотного рассола. Линия 116 может представлять собой ленточный конвейер и бункер для ввода затравочных частиц хлорида калия в магистраль 80 с контролируемой скоростью. Твердые частицы хлорида калия, передаваемые с грохота 108 в магистраль 80 обедненного рассола, будут на этапе 72 служить в качестве затравки на стороне теплообменника, обращенной к добывающей трубе скважины, о чем говорилось выше согласно фиг.2. Обедненный оборотный рассол в магистрали 80 будет содержать мелкие частицы хлорида калия, которые прошли через сепаратор 78, поэтому дополнительная подача затравки по линии 116 является необязательной, но предпочтительно ее иметь. Если используется подача затравки через линию 116, то предпочтительный размер частиц или распределение частиц по размерам, и число частиц для оптимальной затравки следует определить экспериментальным путем. Считается, что подача меньшего числа более крупных затравочных кристаллов приводит к образованию более крупных кристаллов, за исключением ситуации подачи слишком малого количества, ибо если добавлять слишком мало затравочных кристаллов, то большая часть потока добываемого рассола окажется не охваченной затравкой. Оптимальный размер и количество затравочных кристаллов будет зависеть от участвующих в процессе минералов, условий теплообменника и конструкции. Интенсивность осаждения искомых минералов может также быть усилена введением в теплообменник рассола, содержащего растворенный минерал, который будет замещать искомый минерал. Примером этого может служить введение насыщенного раствора MgCl2 в рассол KCl в теплообменнике. В зависимости от условий, фазовая диаграмма данной смеси показывает, что может быть инициировано предпочтительное осаждение KCl. Также в патенте США 4283372, включенном в настоящее изобретение посредством ссылки, описан способ извлечения полезного щелочного компонента из руды, содержащей бикарбонат натрия, путем использования водного растворителя, содержащего аммиак.

Фиг.2 и 3 вместе дают упрощенное описание соответствующего настоящему изобретению способа подземного растворения источника минерала в месте его естественного залегания. Фиг.2 описывает получение рассола, содержащего искомый минерал, охлаждение рассола в теплообменнике, и тем самым инициирование выпадения искомого минерала в осадок, а также передачу тепла от добываемого рассола к обедненному рассолу, возвращаемому из установки разделения. Обедненный рассол используют для переноса затравочных кристаллов из установки разделения к теплообменнику, при этом вихревой сепаратор 68 извлекает затравочные кристаллы для их ввода в добываемый рассол в точке перед теплообменником. Фиг.3 иллюстрирует один вариант осуществления установки разделения, демонстрируя отделение и извлечение продукта искомого минерала и затравочных кристаллов, которые могут быть использованы, как затравка для добываемого рассола. Система теплообменника, описанная в настоящем изобретении, также полезна в ситуациях, когда необходимо или желательно выводить поток обедненного рассола в отходы. В этом случае, растворяющую минерал жидкость, в качестве которой обычно служит пресная или соленая вода, вводят в теплообменник, в то место, куда в ином случае производился бы ввод потока обедненного рассола, что приводит к охлаждению добываемого рассола и нагреванию растворяющей минерал жидкости перед ее закачкой в минеральную залежь.

Что касается теплообменника 50 на фиг.2, то в настоящем изобретении применимы теплообменники многих типов при условии, что осаждающиеся кристаллы не закупоривают теплообменник, и удовлетворяются другие требования, такие как площадь теплопередачи. Однако теплообменник 50 типа «труба в трубе», изображенный на фиг.2, особенным образом подходит для рассматриваемой задачи по следующим причинам: он недорог, его можно собирать и ремонтировать в полевых условиях, на него легко нанести облицовку или покрытие для минимизации солевых отложений, его можно легко наращивать в длину с целью снижения среднего перепада температуры теплой жидкости по стенке теплообменника, и наконец теплообменник может быть использован в качестве важного узла для жидкостных соединений между скважиной и установкой разделения. Большой перепад температуры по стенке теплообменника способствует солевым отложениям. Кожухотрубные теплообменники, которые обычно используются в установках в силу их компактности, также могут быть применены, но им не свойственны вышеперечисленные преимущества. Возможна также установка теплообменника типа «труба в трубе» непосредственно в саму эксплуатационную скважину с использованием малых труб для ввода затравки или другого рассола, если требуется. Такая конструкция обычно не является предпочтительной из-за трудности обслуживания теплообменника. Однако при наличии опыта продолжительной работы с конкретным рудным телом, когда обслуживание поверхностного теплообменника стало минимальным, вариант встроенного в скважину теплообменника мог бы стать предпочтительным, в том отношении, что позволил бы воспользоваться концентрической обсадной колонной, которая уже находится на месте, для нагнетания жидкости в скважину и извлечения рассола из скважины. Конструкция концентрической обсадной колонны, показанная на фиг.2, позволяет эффективно наращивать теплообменник в скважину для увеличения площади поверхности теплообменника, хотя и не дает возможности вводить затравку или рассол в рассолоподъемную трубу 44 вблизи минеральной залежи М для ускорения процесса кристаллизации в добываемом рассоле, пока он находится в рассолоподъемной трубе 44.

Может оказаться необходимым использование вспомогательного теплообменника в дополнение к теплообменнику 50 фиг.2, хотя такой теплообменник на чертеже не показан. Для множества, если не для большинства, рудных тел не характерен достаточно большой подъем температуры, который обеспечивал бы достаточное осаждение минерала на поверхности земли. В этом случае может быть использован вспомогательный наружный теплообменник. Вспомогательный теплообменник может быть установлен в магистрали 52 фиг.2 между теплообменником 50 и оголовком 46 скважины с целью нагревания нагнетаемой жидкости. Источником тепла для вспомогательного теплообменника может служить низкосортный природный газ, технологическое тепло, например, от энергетической станции, солнечное тепло, и т.п. По меньшей мере часть теплоты, создаваемой вспомогательным теплообменником, будет извлекаться теплообменником 50 из рассола, поступающего из подземной полости. Увеличение температуры нагнетаемой жидкости приведет к тому, что в добываемом рассоле концентрация искомого минерала будет более высокой, благодаря повышенной температуре указанного рассола. Является ли данный подход эффективным, зависит от стоимости вспомогательного источника энергии, и от стоимости альтернативных способов извлечения нужного минерала. Однако использование вспомогательного теплообменника для нагревания нагнетаемой жидкости имеет преимущества по сравнению с использованием системы охлаждения другого типа для понижения температуры добываемого рассола, так как можно использовать фактически любой источник вспомогательного тепла, оборудование отличается простотой (особенно теплообменник типа «труба в трубе»), и осуществляется эффективное извлечение и использование природной теплоты минеральной залежи. Если нагретый нагнетаемый рассол теплее, чем рудное тело, то предпочтительно использовать раздельные нагнетательный и добывающий трубопроводы, а не в виде концентрической обсадной колонны.

В итоге, в настоящем изобретении предлагается система и способ для разработки месторождений подземным растворением, при котором теплообменник используют для охлаждения добываемого рассола, содержащего растворенный минерал и поступающего из рудного тела, так что указанный минерал выпадает в осадок, при этом обедненный холодный рассол после обмена теплом с добываемым рассолом нагревается, и его возвращают в подземную камеру для дальнейшего растворения минерала. Предпочтительно, чтобы теплообменник имел простую конструкцию типа «труба в трубе». Предпочтительно, чтобы теплообменник образовывал узел жидкостных соединений между скважиной и технологической установкой извлечения минерала, что сокращает затраты на трубные соединения. Как вариант, теплообменник типа «труба в трубе» может быть установлен в самой эксплуатационной скважине, а не на поверхности (или дополнительно к теплообменнику, установленному на поверхности), при этом, если требуется, к такому теплообменнику могут быть присоединены трубопроводы для ввода затравки или другого рассола.

Предпочтительно, чтобы происходил теплообмен подогретого, вновь нагнетаемого рассола с трубой, по которой добываемый рассол поднимается в скважине из подземной полости, чтобы уменьшить охлаждение добываемого рассола и снизить осаждение минерала в рассолоподъемной трубе. Если необходимо, то между первым теплообменником и оголовком скважины можно разместить второй теплообменник с целью дополнительного нагревания обедненного, оборотного рассола, с чем в одиночку не способен справиться первый теплообменник, при этом во втором теплообменнике используется источник тепла иной, нежели теплота, поступающая от эксплуатационной скважины. Если требуется, площадь теплообменника можно увеличить, так чтобы уменьшить среднюю температуру по стенке внутренней трубы теплообменника, и таким образом понизить разность температур между стенкой и добываемым рассолом и тем самым снизить вероятность обрастания солями стенки теплообменника.

Настоящее изобретение, в качестве предпочтительной меры, также предусматривает использование затравочных кристаллов нужного минерала, отобранных по размеру и количеству, которые вводят в теплообменник со стороны подачи добываемого рассола с целью формирования центров кристаллизации, способствующих выпадению минерала в осадок, при этом количество вводимого затравочного материала и распределение его частиц по размерам определяют из условия получения определенного размера кристаллов минерала, выходящих из теплообменника, и минимизации солевых отложений на стенке теплообменника. В одном варианте осуществления, на той стороне теплообменника, где происходит выпадение осадка, наносят покрытие или облицовку веществом, которое минимизирует осаждение на стенке теплообменника.

Настоящее изобретение совершенствует, как способ осаждения, вызываемого искусственным охлаждением, так и испарительный способ. Что касается первого способа, то изобретение предусматривает технически гораздо более простые и гораздо менее затратные капиталовложения, и гораздо более низкие эксплуатационные затраты по количеству потребляемой энергии. Хотя согласно настоящему изобретению могут быть использованы как селективный, так и неселективный способы подземного растворения, селективный способ минимизирует количество используемой воды, главным образом, подпитывающей воды и воды для разложения минерала подобно карналлиту, при этом на поверхности почти не остается отходов. В этом сильное отличие от большинства проектов разработки месторождений способом подземного растворения. В рассматриваемом способе можно использовать пресную или соленую воду. Месторождение, в котором используется данный способ, может вполне стать одним из самых чистых среди существующих разрабатываемых месторождений. При неселективном способе разработки можно использовать соленую воду, при этом была бы предпочтительна подземная утилизация рассола. В зависимости от добываемого минерала, требования осуществлять разделение может и не быть, поскольку никакая соль в осадок не выпадает. По сравнению с испарительным способом, помимо упомянутых преимуществ имеются еще и более весомые. Отсутствуют потери воды на испарение, что было бы затратным и вредило экологии. Часто не требуется проводить разделение минералов на поверхности, и при данном способе не остается никаких хвостов, которые могли бы создать экологические проблемы.

Если сравнить настоящее изобретение с типичным существующим способом добычи калийной соли подземным растворением, который описан в патенте США 3918916 и включен в настоящее изобретение посредством ссылки, то настоящее изобретение гораздо проще в осуществлении, менее затратно при сооружении установки, эксплуатации и техническом обслуживании, а также более надежно. В патенте 3918916 описан способ добычи хлорида калия подземным растворением, содержащий этапы, при которых:

(a) разрабатывают залежь калийной соли, нагнетая растворяющую жидкость в залежь, растворяя калийную соль указанной растворяющей жидкостью, и получая сравнительно теплый, богатый хлоридом калия рассол - добываемый рассол;

(b) передают добываемый рассол на первую ступень станции теплообменной кристаллизации, содержащей кожухотрубные теплообменники, тем самым понижая температуру добываемого рассола до образования пульпы, содержащей кристаллы хлорида калия - пульпы первой ступени;

(c) передают пульпу первой ступени в охладитель второй ступени, содержащий атмосферный охладитель, в котором температура пульпы первой ступени дополнительно понижается за счет теплообмена, в котором используется холодный наружный воздух, и тем самым образуются дополнительные кристаллы хлорида калия в пульпе - пульпе второй ступени;

(d) передают пульпу второй ступени в станцию кристаллизации третьей ступени, содержащей охлаждение искусственным холодом, с целью снижения температуры пульпы второй ступени, и тем самым образования дополнительных кристаллов хлорида калия в пульпе - пульпе третьей ступени;

(e) при помощи оборудования для физического разделения из пульпы третьей ступени извлекают кристаллы хлорида калия и получают сравнительно холодный обедненный рассол;

(f) возвращают сравнительно холодный обедненный рассол на станцию теплообменной кристаллизации первой ступени, в которой за счет передачи тепла происходит охлаждение добываемого рассола и нагревание сравнительно холодного обедненного рассола, и тем самым получается подогретый обедненный рассол;

(g) используют подогретый обедненный рассол в составе растворяющей жидкости.

Патент 3918916, в предпочтительном варианте осуществления предусматривает, что перед станцией теплообменной кристаллизации первой ступени добываемый рассол сначала пропускают через многоступенчатый вакуум-кристаллизатор. Настоящее изобретение представляет собой усовершенствование по сравнению с известным способом, описанным в патенте 3918916, в том отношении, что в настоящем изобретении исключены охладитель второй ступени и станция конечной кристаллизации. Атмосферный охладитель второй ступени патента 3918916, по существу, представляет собой башенный охладитель, в котором рассол стекает вниз через набор порогов, а вентилятор протягивает воздух вверх над порогами с целью охлаждения рассола за счет умеренного теплообмена и испарения воды из рассола. Теплота добываемого рассола теряется в атмосфере, а сам башенный охладитель сравнительно дорог в отношении его сооружения и обслуживания по сравнению с теплообменником настоящего изобретения. Во-вторых, теплообменник в настоящем изобретении полностью использует теплоту минеральной залежи, поскольку теплота добываемого рассола почти целиком извлекается в теплообменнике. Хотя станция теплообменной кристаллизации первой ступени, содержащая кожухотрубные теплообменники, и описанная в патенте 3918916, осуществляет теплообмен между добываемым рассолом и обедненным оборотным рассолом, отбор тепла от добываемого рассола весьма ограничен, чем объясняется необходимость иметь атмосферный охладитель второй ступени даже в условиях холодного климата, и дополнительную третью ступень искусственного охлаждения в условиях нехолодного климата. Теплообменник в настоящем изобретении рассчитан на эффективную передачу тепла от добываемого рассола к окружающей его среде, и имеет достаточную площадь теплопередачи между добываемым рассолом и обедненным оборотным рассолом, чтобы происходило достаточное охлаждение добываемого рассола, и извлечение существенно большего количества кристаллов хлорида калия, чем можно было бы извлечь, используя одну станцию теплообменной кристаллизации первой ступени без атмосферного (испарительного) охладителя второй ступени и без охладителя искусственного холода третьей ступени.

Теплообменник в способе, соответствующем настоящему изобретению, постепенно снижает температуру добываемого рассола до значения, при котором требуемое или оптимальное количество добываемого минерала кристаллизуется в одной ступени, и в одном и простом устройстве, которым является теплообменник. Хотя в патенте 3918916 описаны несколько кожухотрубных теплообменников, в которых происходит передача некоторого ограниченного количества тепла от добываемого рассола к обедненному оборотному рассолу, в указанном патенте не рассматривается вопрос о достаточном понижении температуры добываемого рассола для адекватной кристаллизации искомого минерала путем использования только обедненного оборотного рассола и наружных условий, чтобы получить требуемое охлаждение добываемого рассола. Вместо этого в патенте 3918916 предусмотрено испарительное охлаждение второй ступени и охлаждение искусственным холодом третьей ступени. В настоящем изобретении, в частности, предусмотрен теплообменник типа «труба в трубе», который должен быть рассчитан на снижение температуры добываемого рассола на величину, сравнимую со снижением, которое могло бы быть достигнуто посредством теплообменников, испарительных охладителей и охладителей искусственного холода, описанных в патенте 3918916.

Следовательно, по сравнению с патентом 3918916 настоящее изобретение обеспечивает преимущества, заключающиеся: (i) в исключении охладителя второй ступени и станции конечной кристаллизации, (ii) в использовании теплообменника типа «труба в трубе» вместо станции теплообменной кристаллизации первой ступени, содержащей кожухотрубные теплообменники для обмена теплом между добываемым рассолом и сравнительно холодным обедненным рассолом, при этом указанный теплообменник типа «труба в трубе» рассчитан на эффективную передачу тепла от добываемого рассола к окружающей его среде, и имеет достаточную площадь теплопередачи между добываемым рассолом и обедненным оборотным рассолом, чтобы происходило достаточное охлаждение добываемого рассола, и извлечение существенно большего количества кристаллов хлорида калия, чем можно было бы извлечь, используя одну станцию теплообменной кристаллизации первой ступени без испарительного охладителя второй ступени и без станции кристаллизации третьей ступени, в которой используется охлаждение искусственным холодом. Снижение температуры концентрированного добываемого рассола на участке между рассолоподъемной трубой и установкой разделения достигнуто без значимого использования испарительного охлаждения и без значимого использования искусственного холода. Снижение температуры концентрированного добываемого рассола на участке между рассолоподъемной трубой и установкой разделения достигнуто по существу за счет передачи тепловой энергии от концентрированного добываемого рассола к потоку обедненного рассола в одном или более теплообменниках, и за счет передачи тепловой энергии от концентрированного добываемого рассола к окружающей среде через трубу. Иными словами, обмен тепловой энергией происходит между концентрированным добываемым рассолом и обедненным рассолом в теплообменнике, предназначенном для охлаждения добываемого рассола и нагревания обедненного рассола, при этом тепловая энергия, теряемая при охлаждении добываемого рассола, возникает в виде тепла, нагревающего обедненный рассол, и в виде тепловой энергии, передаваемой окружающей среде через систему трубопроводов и через оборудование для разделения жидкой и твердой фазы, которое используется для извлечения твердых кристаллов нужного минерала.

В то время как способ добычи подземным растворением, описанный в патенте 3918916, требует искусственной энергии в форме электричества для привода вентилятора в испарительном охладителе и в системе охлаждения искусственным холодом, в теплообменной системе настоящего изобретения, которая используется для охлаждения добываемого рассола, для указанной задачи не используются никакие значимые источники искусственной энергии. Таким образом, теплообменная система настоящего изобретения действует, как одиночный кристаллизатор в сравнении со способом добычи подземным растворением, описанным в патенте 3918916, для которого требуется первая ступень, содержащая кожухотрубные теплообменники, система испарительного охлаждения второй ступени, в которой используется подобие башенного охладителя, и система искусственного охлаждения в качестве третьей ступени, если требуется в зависимости от наружных температурных условий. В настоящем изобретении окружающая среда в какой-то мере используется в качестве теплоотвода (за счет естественных конвективных потерь тепловой энергии) для охлаждения добываемого рассола, но большая часть тепловой энергии, которую теряет добываемый рассол (по мере того как он охлаждается до выпадения кристаллов), переходит в обедненный рассол и возвращается в минеральную залежь (так что потери тепловой энергии минеральной залежью минимальны). Если потери тепловой энергии в окружающую среду слишком велики, то в обедненный рассол следует добавлять вспомогательное тепло, прежде чем его нагнетать в минеральную залежь. Дополнительно, теплообменник, трубопроводы на поверхности и технологическое оборудование можно изолировать, чтобы снизить указанные потери.

Далее, настоящее изобретение предусматривает наличие большого расстояния между оголовком скважины и установкой разделения, при этом согласно существующим техническим решениям для передачи добываемого рассола и/или пульпы к установке разделения была бы установлена труба, которая вероятно также содержала бы оборудование подобное описанному в патенте 3918916 для охлаждения добываемого рассола. В настоящем изобретении вокруг трубы, используемой для передачи добываемого рассола к установке разделения, соосно с ней установлена вторая труба, в результате чего получается соответствующий изобретению теплообменник типа «труба в трубе». Таким образом, по существу, все капитальные затраты и затраты на обслуживание кожухотрубных теплообменников, испарительных охладителей и охладителей с искусственным холодом, необходимые в патенте 3918916, сокращены до стоимости установки второй трубы вокруг первой трубы, чтобы получить соответствующий настоящему изобретению теплообменник типа «труба в трубе». Капитальные затраты и затраты на обслуживание соответствующего изобретению теплообменника типа «труба в трубе» минимальны в сравнении с кожухотрубными теплообменниками, испарительными охладителями и охладителями с искусственным холодом, описанными в патенте 3918916. Надежность и простота технического обслуживания соответствующего изобретению теплообменника типа «труба в трубе» являются дополнительными преимуществами и полезными качествами. На внутренние стенки трубы, несущей добываемый рассол через соответствующий изобретению теплообменник, можно легко нанести покрытие или облицовку с целью предотвращения солевых отложений на указанных внутренних стенках, при этом минимизация разности температур между добываемым рассолом на одной стороне теплообменника и обедненным рассолом на другой стороне дополнительно уменьшает тенденцию накопления соли на внутренних стенках трубы, транспортирующей добываемый рассол внутри теплообменника. Как говорилось выше, настоящее изобретение дает ряд полезных качеств и преимуществ по сравнению с существующими системами, типичный пример которых представлен патентом 3918916.

Что касается общего энергетического баланса, то имеют место потери тепловой энергии в виде рассеяния в окружающую среду во время обработки в оборудовании для извлечения минерала в установке разделения. Как следствие, обедненный рассол, передаваемый в теплообменник, имеет температуру близкую к наружной температуре, чем обеспечивается охлаждение добываемого рассола в теплообменнике. Однако, поскольку рассчитано, что сам теплообменник должен обеспечивать, по существу, все охлаждение добываемого рассола, кроме рассеяния тепла в окружающую среду, температура добываемого рассола на выходе из теплообменника также близка к наружной, хотя и более высокая, чем температура обедненного рассола. Разность между температурой добываемого рассола на выходе из теплообменника и температурой обедненного рассола на входе в теплообменник минимальна, что способствует минимизации солевых отложений на внутренней стенке теплообменника на стороне выхода добываемого рассола, где происходит выпадение минерала в осадок. Факторы, которые следует рассматривать в общем энергетическом балансе, включают в себя тепловую энергию, которой добываемый рассол будет обладать при его выходе из минеральной залежи, поскольку источником тепловой энергии является повышенная температура минеральной залежи по сравнению с наружной температурой на поверхности, потери в рассолоподъемной трубе, главным образом, в виде передачи тепла обедненному рассолу нагнетаемой жидкости в концентрической обсадной колонне, показанной на фиг.2, но также и окружающей земле от нагнетаемой жидкости и обедненного раствора, потери в виде рассеяния тепла в окружающую среду из оголовка скважины и трубопровода, расположенного между оголовком скважины и теплообменником, передачу тепла от добываемого рассола обедненному рассолу в одном или более теплообменниках, тепловые потери в виде рассеяния в окружающую среду из трубы или иного канала, используемого для соединения теплообменника с установкой разделения, тепловые потери в виде рассеяния в окружающую среду в установке разделения, приток тепла от перекачки обедненного рассола в теплообменник, приток тепла от излучения солнца, освещающего открытое оборудование и трубопроводы, тепловые потери в виде рассеяния в окружающую среду в контуре затравки, например, от вихревого сепаратора, и получение тепла обедненным рассолом, если используется вспомогательный нагреватель для нагревания обедненного рассола перед его нагнетанием в залежь. Теплопередача в окружающую среду зависит от наружной температуры, которая, как правило, меняется. Теплообменник типа «труба в трубе» можно заглубить в землю, что обеспечило бы достаточно постоянную наружную температуру и частично исключило вариации температуры добываемого рассола на выходе из теплообменника, хотя температура обедненного рассола все равно была бы подвержена изменениям, поскольку оборудование для разделения вероятнее всего было бы расположено на открытом воздухе. Как можно видеть, ряд факторов следует принять во внимание при конструировании одного или более теплообменников.

В предпочтительном варианте осуществления, соответствующий изобретению теплообменник представляется в виде одиночного теплообменника типа «труба в трубе», имеющего очень большую длину, возможно порядка 1,6 км. Такой теплообменник можно построить на месте разработки месторождения. Одна установка разделения может обслуживать несколько эксплуатационных скважин, при этом добываемый рассол из каждой из эксплуатационных скважин можно передавать от скважины к установке разделения через теплообменник типа «труба в трубе». Однако для некоторых задач может быть предпочтительным сборку теплообменника осуществлять на заводе, или просто приобретать серийные теплообменники, какие производитель теплообменников выпускает для общего применения. Можно использовать теплообменники различных типов, и также можно использовать несколько теплообменников, соединенных последовательно или параллельно, или по смешанной схеме - последовательно и параллельно. Например, рынок предлагает серийный теплообменник типа «труба в трубе» стандартной длины. Тогда несколько таких изделий можно соединить последовательно, чтобы передавать добываемый рассол к установке разделения, осуществляя при этом теплообмен с обедненным рассолом. Выбор теплообменника и его конструкции должен основываться на таких факторах, как: капитальные затраты, эксплуатационные затраты, затраты на обслуживание - в частности, связанное с закупориванием солевыми отложениями и коррозией, а также простота монтажа и эксплуатации. Конструкция теплообменника должна обеспечивать, по существу, весь объем снижения температуры добываемого рассола, необходимый для достижения нужной производительности по добываемому минералу, с учетом чистых потерь тепловой энергии в виде рассеяния в окружающую среду.

Пример. Добыча руды сильвина способом подземного растворения.

В иллюстрирующем гипотетическом примере плоское рудное тело эвапорита, состоящее из галита (NaCl) и сильвина (КСl) по данным скважинной термометрии имеет температуру 65,5°С. Рудное тело состоит из 50% галита и 50% сильвина, что позволяет производить селективное вымывание рудного тела. При селективном вымывании растворяется только более растворимый сильвин, а галит остается на месте. Разработку начинают с создания вруба в нижней части рудного тела. Это выполняют, устанавливая несмешивающуюся жидкость (нерастворитель), например, нефть, на уровне 1-1,5 м над основанием целевого рудного тела. Затем под слоем нерастворителя происходит растворение породы, и в радиальном направлении от скважины растет выработка. При этом получается круглая плоская камера высотой приблизительно 0,6 м и диаметром - 60 м. Как только вруб произведен, по прошествии приблизительно 100 дней, нерастворитель, который препятствовал выщелачиванию потолка вруба, удаляют и начинают эксплуатационное выщелачивание, вымывая верхнюю часть камеры. Скорость подачи нагнетаемого рассола регулируют так, чтобы концентрация добываемого рассола в камере была чуть ниже концентрации насыщения. Рассол поступает в теплообменник типа «труба в трубе» при температуре, приблизительно 62,8°С в состоянии полного насыщения с концентрацией KCl 16% согласно фазовой диаграмме KCl-NaCl-H2O, приводимой в литературе. Проходя через теплообменник, который может иметь длину порядка 1500 м (впрочем такую длину, какая необходимо), добываемый рассол остывает почти до местной наружной температуры около 15,5°С, при которой концентрация KCl падает приблизительно до 10% (падение концентрации около 6% по весу), что приводит к образованию взвеси кристаллов KCl в добываемом рассоле. Указанная взвесь (пульпа) течет в установку обработки или разделения, где твердые кристаллы KCl крупнее определенного размера отделяют и обрабатывают согласно фиг.3. Теперь уже обедненный рассол, из которого удалены твердые кристаллы, насосами высокого давления возвращают по отдельной трубе в теплообменник, где рассол нагревается за счет теплого добываемого рассола, и вводят обратно в подземную полость для продолжения процесса. Обедненный рассол, который выделен на станции разделения, по-прежнему насыщен солью KCl, но этот рассол имеет более низкую температуру равную наружной, и в этом рассоле при пониженной температуре может раствориться меньшее количество KCl. Поскольку в теплообменнике происходило выпадение в осадок KCl, а галита там не было, указанный рассол не насыщен галитом, и в этом смысле может рассматриваться, как обедненный рассол. Выщелачивание в полости продолжается до тех пор, пока не будет достигнута вершина рудного пласта, и потребуется бурить другую скважину, при условии, что у данной скважины имеется только один рудный пласт. Данный пример касается добычи сильвина подземным растворением, в отличие от добычи карналлита, при этом бак разложения фиг.3, который использовался в случае добычи карналлита способом подземного растворения, для добычи сильвина не нужен. Точные размеры теплообменника - длину, диаметр и площадь теплопередачи - следует определять числовым анализом с использованием конкретных условий проекта разработки месторождения. В данном примере, высокое содержание КСl в руде позволяет осуществить селективное выщелачивание. Однако в соответствии с настоящим изобретением может быть применено и неселективное выщелачивание. Если в рудном теле содержится, например, 25% КСl, то селективное выщелачивание, вероятно, не будет успешным. В этом случае, в теплообменник, в то место, куда ранее подавали оборотный обедненный рассол, можно вводить пресную или соленую воду. Эта пресная или соленая вода перед нагнетанием в пласт в теплообменнике нагревается за счет добываемого рассола, а увеличенная температура растворяющей жидкости ускоряет растворение и возможно количество КСl, транспортируемого в образующемся добываемом рассоле, что зависит от того, достигнуто ли равновесие с температурой рудного тела. Когда образовавшийся добываемый рассол проходит через центральную трубу теплообменника, КСl, как и раньше, выпадает в виде осадка, и подвергается отделению на установке. На этом этапе, однако, обедненный рассол отправляют в отходы, обычно в утилизационную скважину, но какая-то часть может быть также и продана для различного применения. Указанный рассол заменяют пресной или соленой водой, как говорилось выше. И снова, поскольку концентрация соли в оборотной воде слишком низка, чтобы такая вода могла поддерживать перенос затравочных кристаллов, требуется способ отдельного ввода затравки. Это может быть затравочный бак, о чем говорилось выше, или небольшой отдельный трубопровод подачи затравки.

Из вышеприведенного описания изобретения для специалистов в данной области будет понятна возможность вариантности приемов, методик, материалов и оборудования. Предполагается, что все такие варианты, не выходящие за границы идеи и объема изобретения, включены в пункты прилагаемой формулы изобретения. Формула изобретения следует данному описанию, а пункты формулы включены в данное описание посредством ссылок для более детального описания изобретения.

Реферат

Изобретение относится к области добычи полезных ископаемых, а именно к разработке месторождений способом растворения (выщелачивания) минералов, обладающих растворимостью. Способ разработки месторождений подземным растворением содержит этапы, на которых обеспечивают нагнетательный трубопровод, проходящий в минеральную залежь, содержащую нужный минерал, при этом нагнетательный трубопровод выполнен с возможностью передачи нагнетаемой жидкости в минеральную залежь с целью растворения нужного минерала и образования добываемого рассола; обеспечивают добывающий трубопровод, проходящий в минеральную залежь и выполненный с возможностью передачи добываемого рассола на поверхность земли; закачивают нагнетаемую жидкость в нагнетательный трубопровод; охлаждают добываемый рассол в процессе его транспортирования через передающий трубопровод и один или более теплообменников в установку разделения, при этом охлаждение добываемого рассола приводит к выпадению нужного минерала в осадок и тем самым образованию пульпы, состоящей из твердых кристаллов нужного минерала, взвешенных в рассоле, отделяют твердые кристаллы нужного минерала от рассола в установке разделения, тем самым формируя поток жидкого обедненного рассола и извлекая продукт в виде твердых кристаллов минерала; передают обедненный рассол через один или более теплообменников к нагнетательному трубопроводу, при этом нагнетаемая жидкость содержит указанный обедненный рассол, и осуществляют теплообмен между добываемым рассолом и обедненным рассолом в одном или более теплообменниках с целью охлаждения добываемого рассола и нагревания обедненно

Формула

обеспечивают нагнетательный трубопровод, проходящий в минеральную залежь, содержащую нужный минерал, при этом нагнетательный трубопровод выполнен с возможностью передачи нагнетаемой жидкости в минеральную залежь с целью растворения нужного минерала и образования добываемого рассола,

обеспечивают добывающий трубопровод, проходящий в минеральную залежь и выполненный с возможностью передачи добываемого рассола на поверхность земли,

закачивают нагнетаемую жидкость в нагнетательный трубопровод,

охлаждают добываемый рассол в процессе его транспортирования через передающий трубопровод и один или более теплообменников в установку разделения, при этом охлаждение добываемого рассола приводит к выпадению нужного минерала в осадок и тем самым образованию пульпы, состоящей из твердых кристаллов нужного минерала, взвешенных в рассоле,

отделяют твердые кристаллы нужного минерала от рассола в установке разделения, тем самым формируя поток жидкого обедненного рассола и извлекая продукт в виде твердых кристаллов минерала,

передают обедненный рассол через один или более теплообменников к нагнетательному трубопроводу, при этом нагнетаемая жидкость содержит указанный обедненный рассол, и