Самосуспендирующийся проппант, его приготовление и использование - RU2652592C1

Код документа: RU2652592C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области разработки жидких полезных ископаемых, таких как нефть, природный газ, сланцевый газ и подобных им ископаемых, и в частности к проппанту для закрепления трещины посредством расклинивания, его приготовлению и использованию.

УРОВЕНЬ ТЕХНИКИ

Так как сырая нефть из нефтяных месторождений обладает высокой вязкостью, трещины пластов являются узкими, в целях повышения нефтеотдачи и снижения затрат, для гидроразрыва и расклинивания трещины в целях повышения способности трещины направлять жидкость, как правило, используется расклинивающий проппант. Проппант вводится в образовавшуюся трещину пласта в целях предотвращения закрывания трещины при снижении давления. В соответствии с предисловиями к источникам информации, для гидроразрыва при добыче сланцевого газа в США, главным образом, применяются три гидравлические системы: прямой ввод (инжекция) жидкого азота, ввод азотной пены и ввод воды для снижения трения. Помимо преимущества по затратам, вода для снижения трения может закачиваться на высоком уровне мощности, при большом количестве воды и небольшом количестве проппанта, она может доставлять проппант с целью его входа в более глубокую сеть трещин для формирования более крупной сети трещин и области утечки газа, что на сегодняшний день является стандартной процедурой для операции гидроразрыва. В составе воды для снижения трения, большую долю (99,5%) составляет чистая вода, поэтому вода для снижения трения также известна как чистая вода для гидроразрыва (Jie zhao et al., Review on completion and fracturing technology of horizontal shale gas well, Natural Gas and Petroleum, февраль, 2012 г.)

Используемые на текущий момент методики гидроразрыва, преимущественно, включают в себя: использование двух частей, т.е. проппанта и гидроразрывной жидкости (активная вода, линейный адгезив или гель). Гидроразрывная жидкость и проппант представляют собой две независимые системы, гидроразрывная жидкость течет на высокой скорости с целью суспендирования проппанта посредством турбулентного потока. Однако, когда проппант достигает трещины, в результате значительного снижения скорости потока жидкости, проппант быстро оседает на дно трещины (Патентная литература CN 102159797 А). С другой стороны, полимерные композиции, используемые в воде для снижения трения, проникают в формацию вместе с чистой водой, и вязкость упомянутой воды для снижения трения повышается, вследствие чего во время обратного выноса потребляется очень большая насосная мощность, и это не является благоприятным для выноса всей упомянутой воды для снижения трения; а часть полимерных композиций, остающаяся под землей, блокирует поры пласта, приводя к снижению дебита нефти.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом недостатков известного уровня техники, первой целью настоящего изобретения является предоставление самосуспендирующегося проппанта.

Другой целью настоящего изобретения является предоставление способа приготовления самосуспендирующегося проппанта.

Третьей целью настоящего изобретения является предоставление использования самосуспендирующегося проппанта.

Техническим решением для достижения вышеупомянутых целей является:

Самосуспендирующийся проппант, который представляет собой гранулированный наполнитель, покрытый или частично покрытый водорастворимым полимерным материалом.

Наполнитель представляет собой твердую частицу, имеющую достаточную механическую прочность для противостояния напряжению закрытия трещины, и выбираемую из одного или более следующих материалов: кварцевый песок, керамицит, металлические частицы, сферические частицы стекла, спеченный боксит, спеченный глинозем, спеченный цирконий, синтетическая смола, плакированный песок и частицы измельченной ореховой скорлупы; металлическая частица выполняется из одного или более следующих материалов: углеродистая сталь, нержавеющая сталь, алюминиевый сплав, железоникелевый сплав и ферромарганцевый сплав.

Водорастворимый полимерный материал выбирается из группы, состоящей из натурального полимерного, синтетического полимерного или полунатурального полусинтетического полимерного материала, а водорастворимый полимер используется в количестве 0,1-15 мас. % исходя из количества наполнителя.

Предпочтительно, наполнитель имеет фракцию 6-200 меш.

Водорастворимый полимерный материал по настоящему изобретению представляет собой органический материал, который разбухает или быстро растворяется в воде и выбирается из натурального полимерного материала, синтетического полимерного материала или полунатурального полусинтетического полимерного материала.

Натуральный полимерный материал выбирается из крахмала, растительной камеди, животного клея или клея из водорослей; растительная камедь представляет собой одно или более из следующих веществ: аравийская камедь, трагакантовая камедь, камедь плодов рожкового дерева, гуаровая камедь, камедь сесбании и камедь соевых бобов; животный клей представляет собой одно или более из следующих веществ: костяной клей, желатин, казеин и хитозан; и водорослевый клей представляет собой одно или более из следующих веществ: натриевая соль альгиновой кислоты, альгинат натрия и агар.

Синтетический полимерный материал включает в себя конденсационные и полимер-полимерные материалы, при этом конденсационный полимерный материал выбирается из одного или более следующих веществ: полиаминная смола, аминная смола и полиуретановая смола; и полимер-полимерный материал выбирается из одного или более следующих веществ: полиакриламид, полиакриловая кислота, полиэтиленгликоль, полиэтиленоксид, полималеиновый ангидрид и поликватерниум;

Полунатуральный полусинтетический полимерный материал включает в себя модифицированный крахмал, модифицированную целлюлозу и модифицированную растительную камедь, и, в частности, выбирается из одного или более следующих веществ: производные крахмала, карбоксиметилкрахмал, гидроксиметилцеллюлоза, метилцеллюлоза, этилцеллюлоза, гидроксиэтилцеллюлоза, карброксиэтилкрахмал, ацетатный крахмал, гидроксиметиловая гуаровая камедь, гидроксипропиловая гуаровая камедь и карбоксиметил-гидроксипропиловая гуаровая камедь.

Далее, гранулированный наполнитель предпочтительно покрывается адгезивом, адгезив включает в себя все материалы, имеющую функции адгезива, в том числе натуральный адгезив и синтетический адгезив, натуральный адгезив включает в себя животный клей, растительную камедь и минеральный клей; животный клей выбирается из одного или более следующих веществ: кожный клей, костяной клей, шеллак, казеиновый клей, альбуминовый клей и рыбный клей; растительная камедь выбирается из одного или более следующих веществ: крахмал, декстрин, терпентин, тунговое масло, аравийская камедь и натуральный каучук; минеральный клей выбирается из одного или более следующих веществ: минеральный воск и асфальт; синтетический адгезив выбирается из одного или более следующих веществ: фенольная смола, эпоксидная смола, ненасыщенная полиэфирная смола и гетероциклический полимерный адгезив, и количество адгезива составляет 0,5-15 мас. % от количества наполнителя.

Фенольная смола представляет собой термопластичную фенольную смолу и/или термоотверждающуюся фенольную смолу.

Эпоксидная смола выбирается из одной или более эпоксидных смол Е-42, Е-35, Е-20(601), Е-14, Е-12, Е-06 и Е-03; или эпоксидная смола представляет собой эпоксидную смолу с эпоксидным эквивалентом 0,09-0,14 моль/100 г; она предпочтительно представляет собой одну или более эпоксидных смол на основе бисфенола-А, эпоксидные смолы Е-55(616), Е-51(618), Е-44(6101), Е-42(634), Е-35(637), Е-20(601), Е-12(604), Е-06(607) и Е-03(609).

Ненасыщенная полиэфирная смола представляет собой одно или более из следующих веществ: ненасыщенная полиэфирная смола на основе о-фталата, ненасыщенная полиэфирная смола на основе m-фталата, ненасыщенная полиэфирная смола ксилолового типа, ненасыщенная полиэфирная смола на основе бисфенола-А, галогенизированная ненасыщенная полиэфирная смола и винилэфирная смола; ненасыщенная полиэфирная смола предпочтительно представляет собой одно или более из следующих веществ: ненасыщенная полиэфирная смола на основе о-фталата 191 или 196, ненасыщенная полиэфирная смолу на основе m-фталата 199, ненасыщенные полиэфирные смолы ксилолового типа 2608, 902АЗ, Хт-1 и Хт-2, ненасыщенные полиэфирные смолы на основе бисфенола-А 197, 3301 и 323; и гетероциклический полимерный адгезив выбирается из одного или более следующих веществ: полимид, полибензимидазол, полифениленсульфид и полидифенилоксид.

Настоящим изобретением предлагается способ приготовления самосуспендирующегося проппанта. В качестве одного решения, самосуспендирующийся проппант приготавливается посредством подачи водорастворимого полимерного материала в наполнитель.

В частности, метод приготовления самосуспендирующегося проппанта представляет собой приготовление суспендирующегося проппанта посредством подачи водорастворимого полимерного материала в наполнитель при температуре 15-150°С.

Водорастворимый полимерный материал выбирается из растительной камеди, животного клея или микробного клея, и количество водорастворимого полимерного материала составляет 0,5-15 мас. % от количества наполнителя.

Предпочтительно, способ приготовления представляет собой первоначальный нагрев наполнителя до 170-200°С, а затем подачу водорастворимого полимерного материала в наполнитель, после того как температура наполнителя снизится до 80-150°С.

Более предпочтительно, способ приготовления включает в себя: использование частиц размером 6-200 меш в качестве наполнителя, добавление адгезивного раствора в наполнитель и перемешивание, при этом адгезивный раствор составляет 10-30% от массы наполнителя, и добавление водорастворимого полимерного материала в количестве 0,1-5% от массы наполнителя и перемешивание; растворитель адгезивного раствора представляет собой органический растворитель, органический растворитель выбирается из одного или более следующих веществ: ацетон, этилацетат, метилацетат, хлороформ, диметилформамид, тетрагидрофуран и этанол.

В соответствии с настоящим изобретением, способ приготовления самосуспендирующегося проппанта также может представлять собой подачу адгезива в наполнитель, добавление отверждающего агента и добавление водорастворимого полимерного материала для получения самосуспендирующегося проппанта.

Или метод приготовления самосуспендирующегося проппанта может также представлять собой подачу адгезива в наполнитель, добавление водорастворимого полимерного материала и добавление отверждающего агента для получения самосуспендирующегося проппанта.

Отверждающий агент представляет собой одно из следующих веществ: алифатический амин и его аддукт, третичный амин и его соль, ароматический амин и его модифицированный продукт, имидазол, ангидрид, пероксид, ацилпероксид, липидпероксид, параформальдегид, феноло-альдегидный амин, диэтилентриамин, триэтилентетрамин и гексаметилентетрамин; и отверждающий агент составляет 0,5-10% от массы адгезива.

В частности, способ приготовления самосуспендирующегося проппанта включает в себя следующие шаги:

1) использование в качестве наполнителя одного или более из следующих материалов: кварцевый песок, керамицит, металлические частицы, сферические частицы стекла, спеченный боксит, спеченный глинозем, спеченный цирконий, синтетическая смола, плакированный песок и частицы измельченной ореховой скорлупы;

нагрев до 50-300°С, охлаждение до температуры ниже 240°С, добавление адгезива в количестве 0,5-15 мас. % от массы наполнителя и перемешивание;

2) когда температура смеси, полученной на шаге 1), снижается до температуры ниже 150°С, добавление водорастворимого полимерного материала в количестве 0,1-5 мас. % от массы наполнителя и перемешивание;

при этом отверждающий агент добавляется на шаге 1) или шаге 2).

Или способ приготовления включает в себя следующие шаги:

1) использование в качестве наполнителя одного или более из следующих веществ: кварцевый песок, керамицит, плакированный песок, сферические частицы стекла, спеченный боксит, спеченный глинозем, спеченный цирконий, синтетическая смола и частицы измельченной ореховой скорлупы; добавление адгезива с массой, составляющей 0,5-15 мас. % от массы наполнителя и перемешивание;

2) добавление водорастворимого полимерного материала в количестве 0,1-15 масс. % от массы наполнителя, добавление отверждающего агента и перемешивание,

при этом, способ приготовления также включает в себя шаги охлаждения и просеивания после шага 2).

Настоящим изобретением также предлагается способ конструирования для гидроразрыва посредством природной воды, который включает в себя добавление 5-60 объемных частей самосуспендирующегося проппанта по настоящему изобретению в 100 объемных частей природной воды в качестве несущей жидкости для образования гидроразрывной суспендированной жидкости, затем транспортировку полученной в результате суспендированной жидкости в подземный пласт горных пород; природная воды в качестве несущей жидкости выбирается из одного или более следующих веществ: речная вода, сельскохозяйственная вода, озерная вода, морская вода и подземная вода.

В соответствии с настоящим изобретением, способ конструирования включает в себя в частности: первоначальное использование геля, линейного адгезива, реагента на водной основе или природной воды в качестве жидкости, не содержащей твердых частиц, закачивание жидкости, не содержащей твердых частиц, посредством насосной установки высокого давления и гидроразрыв целевого коллектора для формирования начальной геологической трещины; затем непрерывное добавление природной воды в качестве несущей жидкости в смесительный резервуар и добавление самосуспендирующегося проппанта при перемешивании для формирования суспендированной жидкости из природной воды и проппанта; и непрерывное закачивание суспендированной жидкости, вслед за жидкостью, не содержащей твердых частиц, в начальную геологическую трещину посредством использования насосной установки высокого давления, вследствие чего начальная геологическая трещина непрерывно расширяется, формируя геологическую трещину, расклиненную проппантом.

Пласт горных пород представляет собой один из следующих пластов: пласт горных пород, сланцевый пласт, соляной пласт и осадочный пласт коллектора сырой нефти.

Настоящее изобретение имеет следующие преимущества:

Посредством использования самосуспендирующегося проппанта, предлагаемого настоящим изобретением, гидроразрыв не требует использования дорогостоящей гидроразрывной жидкости с добавлением органического полимера, но непосредственно использует легкодоступную природную воду; что, таким образом, снижает загрязнение и затраты.

Самосуспендирующийся проппант по настоящему изобретению имеет преимущества, заключающиеся в длительном времени пребывания в суспендированном состоянии в чистой воде, и лучше соответствует потребностям нефтедобычи. Самосуспендирующийся проппант по настоящему изобретению может снижать фрикционное сопротивление гидроразрывной жидкости, вследствие чего система расклинивающего проппанта по настоящему изобретению имеет по существу то же свойство, что и существующая гидроразрывная жидкость, и является легкой в транспортировке и сбросе.

Самосуспендирующийся проппант по настоящему изобретению может реализовывать расклинивание гидроразрывов в чистой воде, вследствие чего мощность, потребляемая на обратный вынос, снижается, и остатки полимерного материала отсутствуют, чтобы благоприятно для защиты окружающей среды.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 - структурная схема нефтедобычи с использованием самосуспендирующегося проппанта по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Следующие примеры используются для пояснения настоящего изобретения, но не ограничивают объем настоящего изобретения.

Материалы, используемые в примерах, являются коммерчески доступными.

Пример 1

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) использование кварцевого песка (речного песка) в качестве сырьевого материала, его мойку и сушку при 120°С в течение 5 ч до тех пор, пока в песке будет полностью отсутствовать вода, и просеивание кварцевого песка фракции 20-40 меш в качестве наполнителя;

2) взятие 1000 г наполнителя, нагрев его до 200°С, добавление 10 г эпоксидной смолы Е14 и перемешивание до получения однородной смеси;

3) когда температура смеси, полученной на шаге 2), снижается до 140°С, добавление 8 г карбоксиметилцеллюлозы, равномерное перемешивание, измельчение и просеивание после охлаждения.

Проппант, полученный после просеивания, представляет собой частицу, имеющую размер, соответствующий размеру отверстий сита 20-40, и поверхность наполнителя покрыта или частично покрыта карбоксиметилцеллюлозным полимерным материалом.

Пример 2

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг кварцевого песка (речного песка) фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, добавление 5 г эпоксидной смолы Е-12 в наполнитель, добавление 10 г поликапролактона после снижения температуры до 140°С и перемешивание до однородной смеси для получения продукта.

Пример 3

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг кварцевого песка фракции 30-50 меш (эолового песка и морского песка с тем же размером зерен и в том же объеме) в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 180°С, добавление 10 г ненасыщенного полиэфира на основе о-фталата 191 к наполнителю, добавление 5 г карбоксиметил-гидроксипропиловой гуаровой камеди после снижения температуры до 130°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), и просеивание для получения продукта

Пример 4

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг сферического керамицита фракции 30-50 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, добавление 10 г ненасыщенного полиэфира на основе о-фталата 191 к наполнителю, добавление 5 г полималеинового ангидрида после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 5

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг сферического керамицита фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 12 г ненасыщенной полиэфирной смолы на основе бисфенола-А, добавление 10 г поливинилацетата после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 6

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг частиц нержавеющей стали фракции 30-50 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 190°С, добавление 10 г ненасыщенного полиэфира на основе о-фталата 191 к наполнителю, добавление 5 г анионного полиакриламида после снижения температуры до 130°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 7

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг микросфер стекла фракции 70-140 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 12 г ненасыщенной полиэфирной смолы на основе бисфенола-А, добавление 10 г поливинилацетата после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 8

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг плакированного песка фракции 40-70 меш (приготовленного в соответствии со способом из примера 1 патентной литературы CN 1274626 A) в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, добавление 8 г эпоксидной смолы Е12 к наполнителю, добавление 10 г камеди сесбании после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 9

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг сферических частиц алюминиевого сплава фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 10 г ненасыщенной полиэфирной смолы на основе А-бисфенола к наполнителю, добавление 10 г полималеинового ангидрида после снижения температуры до 110°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 10

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг микросфер стекла фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 10 г ненасыщенной полиэфирной смолы на основе А-бисфенола к наполнителю, добавление 6 г гидроксипропиловой гуаровой камеди после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 11

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг бокситового керамицита фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 170°С, добавление 10 г ненасыщенной полиэфирной смолы на основе бисфенола-А к наполнителю, добавление 10 г N,N,N-триметил-хитозан-четвертичной аммониевой соли после снижения температуры до 130°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 12

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг бокситового керамицита фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, добавление 10 г ненасыщенной полиэфирной смолы на основе бисфенола-А к наполнителю, добавление 10 г амфотерного полиакриламида после снижения температуры до 130°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 13

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) использование кварцевого песка (речного песка) в качестве сырьевого материала, мойку и сушку при 120°С в течение 5 ч до тех пор, пока в песке не будет полностью отсутствовать вода, и просеивание кварцевого песка фракции 20-40 меш в качестве наполнителя;

2) взятие 1 кг кварцевого песка, прошедшего обработку на шаге 1), нагрев до 200°С, добавление 10 г эпоксидной смолы Е51(618), перемешивание (в ходе перемешивания температуры снижается до 170°С), добавление 1 г о-фталевого кислотного ангидрида в качестве отверждающего агента и перемешивание до получения однородной смеси;

3) после снижения температуры смеси, полученной на Шаге 2), до 140°С, добавление 8 г карбоксиметилцеллюлозы и равномерное перемешивание;

4) охлаждение и просеивание для получения частицы, имеющей размер, соответствующий фракции 20-40 меш, при этом поверхность наполнителя покрывается или частично покрывается карбоксиметилцеллюлозным полимерным материалом.

Пример 14

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг кварцевого песка (речного песка) фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, добавление 10 эпоксидной смолы Е-55(616) к наполнителю, добавление 10 г поликапролактона после снижения температуры до 140°С, затем добавление 0,2 г имидазола и перемешивание до получения однородной смеси;

3) охлаждение для получения частицы, имеющей размер, соответствующий фракции 40-70 меш, при этом поверхность наполнителя покрывается или частично покрывается поликапролактоновым полимерным материалом.

Пример 15

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг кварцевого песка (речного песка) фракции 30-50 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 12 г ненасыщенной полиэфирной смолы на основе бисфенола-А 3301 к наполнителю, добавление 5 г карбоксиметил-гидроксипропиловой гуаровой камеди после снижения температуры до 130°С, затем добавление 0,1 г бензоил-пероксида и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 16

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг керамицита фракции 30-50 меш (в настоящем изобретении может использоваться керамицит с высокой, средней или низкой плотностью, и в настоящем примере выбран керамицит с насыпной плотностью, составляющей 1,7 г/см3) в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 12 г ненасыщенной полиэфирной смолы на основе бисфенола-А 3301 к наполнителю, перемешивание, добавление 0,1 г бензоил-пероксида, добавление 5 г анионного полиакриламида после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 17

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг керамицита фракции 40-70 меш (в настоящем изобретении может использоваться керамицит с высокой, средней или низкой плотностью, и в настоящем примере выбран керамицит с насыпной плотностью, составляющей 1,7 г/см3) в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 10 г ненасыщенной полиэфирной смолы на основе бисфенола-А к наполнителю, перемешивание, добавление 0,2 г бензоил-пероксида, добавление 10 г поливинилацетата после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 18

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг спеченного боксита фракции 30-50 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 210°С, добавление 10 г ненасыщенного полиэфира на основе о-фталата 191, добавление 5 г гидроксиметилцеллюлозы после снижения температуры до 130°С, добавление 0,2 бензоил-пероксида и 0,01 г пероксикетали и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 19

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг смеси спеченного глинозема и спеченного боксита фракции 70-140 меш (которые составляют по половине смеси соответственно) в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 210°С, добавление 12 г эпоксидной смолы Е51(618) к наполнителю, перемешивание, добавление 3 г ароматического амина в качестве отверждающего агента, и добавление 10 г карбоксиметил-гидроксипропиловой гуаровой камеди после снижения температуры до 140°С;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 20

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг микросфер нержавеющей стали фракции 40-70 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 220°С, добавление 10 г ксилоловой ненасыщенной полиэфирной смолы к наполнителю, последовательное добавление 10 г хитозана и 0,3 г метилэтилкетон-пероксида после снижения температуры до 140°С и перемешивание до получения однородной смеси;

3) охлаждение смеси, полученной на шаге 2), для получения продукта

Пример 21

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) использование 1 кг кварцевого песка (речного песка) в качестве сырьевого материала, промывку и сушку до тех пор, пока в песка будет полностью отсутствовать вода, и просеивание кварцевого песка фракции 20-40 меш в качестве наполнителя (в последующих примерах, процессы предварительной обработки кварцевого песка являются такими же);

2) смешивание эпоксидной смолы Е-55 и этилацетата в пропорции 1:1, равномерное перемешивание для получения 50 мл адгезивного раствора, а затем добавление наполнителя и 10 г гуаровой камеди в адгезивный раствор,

3) сушка смеси, полученной на шаге 2), при 80°С в течение 2 ч, а затем просеивание.

Проппант, полученный в настоящем примере, имеет размер частицы, соответствующий фракции 20-40 меш, и поверхность наполнителя покрыта или частично покрыта полимерным материалом на основе гуаровой камеди.

Пример 22

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) использование 1 кг кварцевого песка (эолового песка) в качестве сырьевого материала для последующего использования;

2) смешивание эпоксидной смолы Е-51 с этилформиатом в пропорции 1:1, перемешивание до получения равномерной смеси для получения 50 мл адгезивного раствора, а затем добавление наполнителя, 10 г карбоксиметилового гуара к адгезивному раствору,

3) сушка смеси, полученной на шаге 2), при 80°С в течение 4 ч для получения продукта.

Пример 23

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг кварцевого песка (морского песка) и спеченного глинозема фракции 30-50 меш (кварцевый песок и спеченный глинозем имеют один и тот же размер частиц и находятся в весовой пропорции 8:2) в качестве наполнителя для последующего использования;

2) взятие 8 г фенольной смолы А-стадии, добавление 20 г этанола, равномерное перемешивание, а затем добавление наполнителя и 10 г полиакриламида в адгезивный раствор,

3) сушка смеси, полученной на шаге 2), естественным путем и просеивание для получения продукта.

Пример 24

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) использование кварцевого песка (речного песка) в качестве сырьевого материала, мойку и сушку при 120°С в течение 5 ч до тех пор, пока в песке совсем не будет содержаться воды, и просеивание 1 кг кварцевого песка фракции 20-40 меш в качестве наполнителя;

2) добавление 8 г гуаровой камеди (с вязкостью 150 мПа⋅с при комнатной температуре) при комнатной температуре, перемешивание до получения однородной смеси, сушка, охлаждение и просеивание.

Проппант, полученный в настоящем примере, имеет размер частицы, соответствующий фракции 20-40 меш, и поверхность наполнителя покрыта или частично покрыта полимерным материалом на основе гуаровой камеди.

Пример 25

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг керамицита фракции 30-50 меш в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, после снижения температуры до 140°С, добавление 5 г 50% водного раствора анионного полиакриламида и перемешивание до получения однородной смеси;

3) сушка смеси, полученной на шаге 2), для получения продукта.

Пример 26

Примером предлагается самосуспендирующийся проппант, который был приготовлен посредством следующих шагов:

1) взятие 1 кг плакированного песка фракции 30-50 меш (приготовленного в соответствии со способом, раскрываемым в примере 1 патентной литературы CN 1274626 A) в качестве наполнителя для последующего использования;

2) нагрев наполнителя до 200°С, после снижения температуры до 130°С, добавление 5 г 50% водного раствора анионного полиакриламида (с молекулярной массой, составляющей 3 миллиона) и перемешивание до получения однородной смеси;

3) сушка смеси, полученной на шаге 2), для получения продукта.

Сравнительный пример 1

Проппант: проппант на основе обычного керамицита с массовой долей гранул на сите, соответствующей фракции 20-40 меш.

Сравнительный пример 2

Проппант: кварцевый песок с массовой долей гранул на сите, соответствующей фракции 20-40 меш.

Сравнительный пример 3

Проппант: плакированный песок, приготовленный в соответствии со способом, раскрываемым в примере 2 патентной литературы CN 1640981 А.

Тестовый пример 1

Активная вода: 0,25 г анионного полиакриламида (3 миллиона), 1 г ОР-10, 10 г хлорида калия, 0,1 г формальдегида и 488,65 г воды.

Процесс приготовления активной воды: растворение строго определенного количества полиакриламида в 488,65 г воды; растворение строго определенного количества ОР-10 в полученной загущенной воде и перемешивание до получения однородной смеси; добавление 10 г хлорида калия, равномерное перемешивание; добавление 0,1 г формальдегида и равномерное перемешивание.

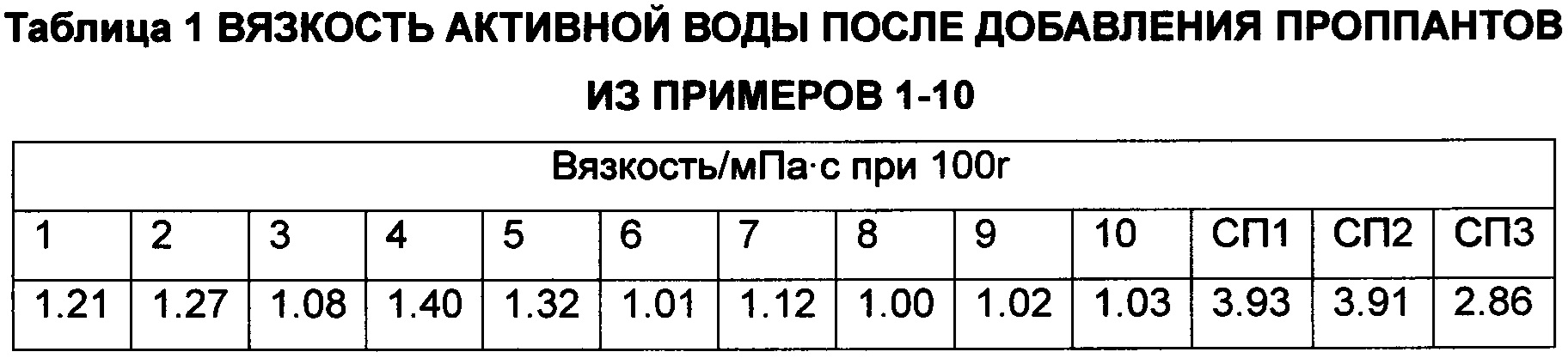

Чистая вода: водопроводная вода

Способ испытания: проведение испытаний на вязкость, несущую способность и фрикционный параметр жидкости на проппантах из примеров 1-10 и сравнительных примеров 1-3 в активной воде соответственно, при этом испытание на вязкость проводится в соответствии со стандартом (SYT5107-2005); для испытания на скорость оседания, используется трубка из органического стекла длиной 0,5 м, наливается активная вода до высоты 45 см и проппант с концентрацией проппанта, составляющей 30% и взбалтывается до получения однородной смеси для испытания скорости оседания проппанта; для испытания фрикционного параметра, используется вискозиметра DV-III, приготовляется гидроразрывная система с 30% концентрацией проппанта, фиксируется скорость вращения и ротор, и испытывается их крутящий момент для определения характеристик. Результаты испытания приведены в Таблице 1-3:

В Таблице 1, массовое соотношение проппанта к активной воде составляет 30:100.

Порядковые номера 1, 2, … обозначают пример 1, пример 2, порядковый номер «СП1» обозначает сравнительный пример 1.

Результаты испытаний показывают, что самосуспендирующийся проппант по настоящему изобретению обладает прекрасной несущей способностью и способностью к снижению фрикционного сопротивления в активной воде.

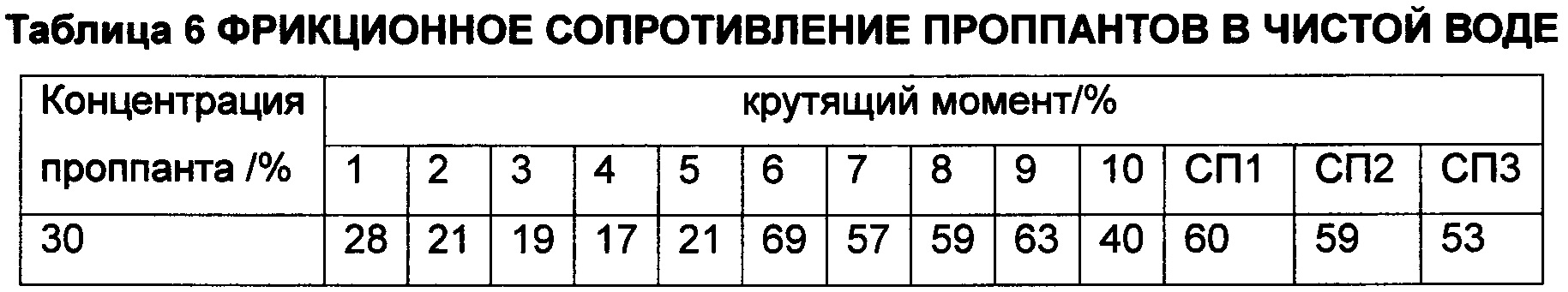

Метод испытания: проведение испытаний на вязкость, несущую способность и параметр фрикционного сопротивления жидкости на проппантах из примеров 1-10 и сравнительных примеров 1-3 в чистой воде соответственно, при этом испытание на вязкость проводится в соответствии со стандартом (SYT5107-2005); для испытания на скорость оседания, используется трубка из органического стекла длиной 0,5 м, наливается чистая вода до высоты 45 см и проппант с концентрацией проппанта, составляющей 30% и взбалтывается до получения однородной смеси для испытания скорости оседания проппанта; для испытания фрикционного сопротивления, используется вискозиметр DV-III для приготовления гидроразрывной системы с 30% концентрацией проппанта, фиксируется скорость вращения и ротор, и испытывается их крутящий момент для определения характеристик. Результаты испытания приведены в Таблице 4-6:

Проппанты, приготовленные в примерах 1-10 в настоящей заявке, добавлялись к чистой воде в соответствии с концентрациями проппантов (соотношением массовой части проппант : вода), составляющими 10:100, 20:100, 30:100, и после перемешивания все проппанты могли оставаться в суспендированном состоянии в течение более 2 ч.

Проппанты, приготовленные в сравнительных примерах 1-3, добавлялись к чистой воде в соответствии с концентрациями проппантов (соотношением массовой части проппант : вода), составляющих 10:100, 20:100, 30:100, и после перемешивания кварцевый песок оседал на 0,5 м за 10 секунд, для керамицита этот показатель составлял 15 секунд, а для плакированного песка этот показатель составлял около 30 секунд.

Результаты испытаний показывают, что проппант по настоящему изобретению обладает прекрасной несущей способностью и способностью к снижению фрикционного сопротивления в чистой воде.

Результаты испытаний примеров 13-26 перечислены в таблицах, приведенных ниже (способы испытаний были теми же, что и способы испытаний, описанные выше)

Результаты испытаний показывают, что самосуспендирующийся проппант по настоящему изобретению обладает прекрасной несущей способностью и способностью к снижению фрикционного сопротивления в активной воде.

Проппанты, приготовленные в примерах 1-12, добавлялись к чистой воде в соответствии с концентрациями проппантов (объемным соотношением проппант : вода), составляющими 10:100, 20:100, 30:100, и после перемешивания проппанты могли оставаться в суспендированном состоянии в течение более 2 ч.

Результаты испытаний показывают, что проппант по настоящему изобретению обладает прекрасной несущей способностью и способностью к снижению фрикционного сопротивления в гидроразрывной системе на основе природной воды.

Тестовый пример 2

В соответствии со СТАНДАРТАМИ НЕФТЕГАЗОВОЙ ОТРАСЛИ КИТАЙСКОЙ НАРОДНОЙ РЕСПУБЛИКИ, Методом оценки краткосрочной проводимости потока расклинивающего проппанта, заполняющего пласт, а именно APIRP61, была испытана проницаемость различных проппантов, заполняющих пласт; испытание механических свойств проводилось в соответствии со стандартом SY/T5108-2006, каждая экспериментальная группа была названа так же, как описывалось выше. Результаты испытаний примеров и сравнительных примеров показаны в Таблице 13-16

Результаты испытаний показывают, что проппанты по настоящему изобретению обладают прекрасной механической прочностью в гидроразрывной системе на основе природной воды и не будут разрушаться в ходе использования.

Тестовый пример 3: Испытание при добыче

Нефтяное месторождение Changqing (Чанцин), старая горизонтальная скважина для добычи нефти глубиной 2000 метров. Процесс показан на фиг. 1

1) введение природной воды в качестве гидроразрывной жидкости в расположенный в скважине коллектор для выполнения повторного гидроразрыва и формирования геологической трещины;

2) добавление 100 объемных частей природной воды и 30 объемных частей самосуспендирующегося проппанта из примера 3 в смесительный резервуар, перешивание с целью формирования проппантной суспендированной жидкости, а затем введение проппантной суспендированной жидкости в геологическую трещину для обеспечения возможности дальнейшего расширения геологической трещины.

Производительность насоса при предшествующем гидроразрыве с использованием активной воды составляет 200 м3/ч. Теперь при той же производительности насоса, использовалось 3,0×106 л природной воды и 9,0×105 кг самосуспендирующегося проппанта из примера 3, и давление нефти на кривой разрыва было снижено на 10%. Проверка после обратного выноса показала, что все полимерные материалы были вынесены обратно.

Тестовый пример 4: Испытание при добыче

Настоящим тестовым примером предлагается способ конструирования для гидроразрыва посредством проппанта, переносимого в природной воде, который применяется для скважин природного газа и содержит следующие шаги.

В настоящем примере, в качестве природной воды использовалась чистая вода из расположенной на поверхности реки, и твердые частицы визуально отсутствовали. В настоящем примере использовался самосуспендирующийся проппант фракции 20/40 меш, приготовленный в соответствии со способом из примера 7.

Шаг 1), приготовление линейного адгезива в качестве жидкости, не содержащей твердых частиц, при этом в качестве линейного адгезива используется 0,3% водный раствор гидроксипропиловой гуаровой камеди и формируется посредством полного разбухания.

Шаг 2), подсоединение труб гидроразрывной конструкции, испытание давления с использованием линейного адгезива, выступающего в качестве жидкости, не содержащей твердых частиц, и гидроразрыв целевого коллектора.

Шаг 3), закачивание чистой воды в смесительный резервуар при скорости потока, составляющей 1,96 м3/мин в состоянии непрерывного перемешивания, при подаче самосуспендирующегося проппанта в смесительный резервуар при скорости 0,84 м3/мин, и перемешивание до получения однородной смеси.

Шаг 4), закачивание суспендированной жидкости, перемешанной до однородной смеси, в трещину целевого коллектора посредством насосной установки для гидроразрывов с такой же скоростью, что и скорость перемешивания проппанта.

Давление оставалось постоянным в процессе всего конструирования, которое продолжалось в течение 2,5 ч, и после завершения конструирования скважина была закрыта на 1,5 ч, затем был проведен обратный вынос. Обратно выносимая жидкость была чистой по прошествии 3 ч обратного выноса, и обратный вынос был полностью завершен по прошествии 5 ч. На первоначальной стадии, дебит природного газа составлял 700 м3/день, что слегка превышало результаты гидроразрыва, проводимого в соседней скважине с использованием традиционного линейного адгезива на основе гуаровой камеди.

Вышеописанное испытание повторялось с продуктами, приготовленными в других примерах настоящего изобретения, и технический результат был таким же.

Описанные выше варианты осуществления приведены исключительно в целях иллюстрации предпочтительных вариантов осуществления настоящего изобретения и не ограничивают объем настоящего изобретения. Специалистами в данной области техники могут осуществляться различные модификации и улучшения настоящего изобретения без выхода за рамки сущности настоящего изобретения, все из которых подпадают под объем правовой охраны, определяемый формулой настоящего изобретения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Самосуспендирующийся проппант по настоящему изобретению представляет собой гранулированный наполнитель, покрытый или частично покрытый водорастворимым полимерным материалом; наполнитель представляет собой твердую частицу, имеющую достаточную механическую прочность, чтобы противостоять напряжению закрытия трещины, он выбирается из одного или более следующих материалов: кварцевый песок, керамицит, металлические частицы, сферические частицы стекла, спеченный боксит, спеченный глинозем, спеченный цирконий, синтетическая смола, плакированный песок и частицы измельченной ореховой скорлупы; количество водорастворимого полимерного материала составляет 0,1-5 мас. % от количества наполнителя. При использовании самосуспендирующегося проппанта по настоящему изобретению, гидроразрыв не требует использования дорогостоящей гидроразрывной жидкости с добавлением органического полимера, для гидроразрыва может непосредственно использоваться легкодоступная природная вода, что, таким образом, снижает загрязнение и затраты. Самосуспендирующийся проппант по настоящему изобретению может снижать фрикционное сопротивление гидроразрывной жидкости, вследствие чего система расклинивающего проппанта по настоящему изобретению имеет по существу те же эксплуатационные характеристики, что и существующая гидроразрывная жидкость, и является легкой в транспортировке и обратном выносе.

Реферат

Изобретение относится к разработке жидких полезных ископаемых, таких как нефть, природный газ, сланцевый газ. Способ приготовления самосуспендирующегося проппанта, характеризующийся тем, что содержит шаги: использование в качестве наполнителя одного или более из материалов: кварцевый песок, керамзит, металлические частицы, сферические частицы стекла, спеченный боксит, спеченный глинозем, спеченный цирконий, синтетическая смола, плакированный песок и частицы измельченной ореховой скорлупы, нагрев наполнителя до 50-300°С, охлаждение до температуры ниже 240°С, добавление адгезива в количестве 0,5-15 мас.% от массы наполнителя и перемешивание, когда температура полученной смеси снижается до температуры ниже 150°С, добавление водорастворимого полимерного материала в количестве 0,1-5 мас.% от массы наполнителя и перемешивание, металлическая частица выполняется из одного или более следующих материалов: углеродистая сталь, нержавеющая сталь, алюминиевый сплав, железоникелевый сплав и ферромарганцевый сплав, водорастворимый полимерный материал выбирается из натурального полимерного, синтетического полимерного или полунатурального полусинтетического полимерного материала, который разбухает или быстро растворяется в воде, адгезив содержит все материалы, имеющие функции адгезива, содержащие натуральный адгезив и синтетический адгезив, натуральный адгезив содержит животный клей, растительную камедь и минеральный клей, животный клей выбирают из одного или более веществ: кожный клей, костяной клей, шеллак, казеиновый клей, альбуминовый клей и рыбный клей, растительная камедь выбирают из одного или более веществ: крахмал, декстрин, терпентин, тунговое масло, аравийская камедь и натуральный каучук, минеральный клей выбирают из одного или более веществ: минеральный воск и асфальт, синтетический адгезив выбирают из одного или более веществ: фенольная смола, эпоксидная смола, ненасыщенная полиэфирная смола и гетероциклический полимерный адгезив. Способ конструирования для гидроразрыва посредством природной воды, характеризующийся тем, что содержит: добавление 5-60 об.ч. самосуспендирующегося проппанта, приготовленного по указанному выше способу к 100 об.ч природной воды в качестве несущей жидкости для образования гидроразрывной суспендированной жидкости, затем транспортировку полученной жидкости в подземный пласт горных пород, природная вода в качестве несущей жидкости выбирается из одного или более веществ: речная вода, сельскохозяйственная вода, озерная вода, морская вода и подземная вода. Изобретение развито в зависимых пунктах формулы. Технический результат - снижение загрязнения окружающей среды и стоимости способа при сохранении свойств. 2 н. и 6 з.п. ф-лы, 30 пр., 16 табл., 1 ил.

Комментарии