Самосуспендирующиеся проппанты для гидравлического разрыва - RU2621239C2

Код документа: RU2621239C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящая заявка в целом относится к системам, составам и способам разрыва пласта.

УРОВЕНЬ ТЕХНИКИ

[0002] В процессе извлечения нефти и/или газа из скважины часто возникает необходимость интенсифицировать приток углеводородов посредством гидравлического разрыва пласта. Термин «разрыв пласта» относится к методу закачивания текучей среды в буровую скважину, пока давление внутри нее не достигнет уровня, достаточного для разрушения подземных геологических формаций, в которых заключены добываемые материалы. Данный процесс приводит к образованию трещин и разломов, вскрывающих нижележащий слой, в результате чего углеводородный продукт начинает более интенсивно поступать в ствол скважины. Однако если при этом не поддерживать давление, вновь образовавшиеся проходы закрываются. Для того чтобы держать канал притока в открытом состоянии, вместе с жидкостью для гидроразрыва в скважину также подается расклинивающий агент или «проппант», который способствует сохранению раскрытого канала. По мере формирования разрыва проппанты подаются в буровой раствор, где они, после сброса гидравлического давления, образуют предохранительную пробку или расклиниватель, который удерживает трещины открытыми.

[0003] Для доставки проппанта в трещину его частицы суспендируют в текучей среде, которую затем закачивают в заданное место в подземном пласте. Для предотвращения седиментации частиц часто приходится использовать высоковязкие среды. Вязкость текучей среды регулируют, как правило, введением синтетических или природных полимеров. Для суспендирования и транспортировки проппантов во время проведения операций по гидроразрыву пласта обычно применяют три типа систем текучих сред с полимерами: вода с небольшой добавкой несшитого полимера; линейный гель и сшитый гель.

[0004] В системах на водной основе с добавкой несшитого полимера в качестве понизителя трения обычно используется анионный или катионный полиакриламид, что позволяет обеспечить максимальный поток текучей среды при минимальной мощности насосов. Поскольку требования к мощности насосов, используемых для гидравлического разрыва пласта, достаточно высокие и составляют порядка 10000-100000 л.с., понизитель трения добавляют к жидкостям с несшитым полимером с целью обеспечить высокую производительность насосной установки и избежать необходимости использовать более мощные агрегаты. Несмотря на то, что данные полимеры эффективны как понизители трения, их эффективность в качестве загустителей и суспендирующих агентов невысока. Растворы с добавкой несшитого полимера обычно содержат 0,5-2,0 галлона полимера-понизителя трения на 1000 галлонов жидкости, при этом растворы характеризуются низкой вязкостью - порядка 3-15 сП. При столь низкой вязкости, в условиях прекращения турбулентного режима потока суспензии взвешенные частицы проппанта могут легко седиментироваться. По этой причине жидкости с добавкой несшитого полимера используются на стадиях гидроразрыва, в которых проппант или не используется, или используется проппант с малым размером частиц или в условиях низких нагрузок на проппант.

[0005] Второй тип систем текучих сред с полимерными добавками получил название систем с линейным гелем. Системы с линейным гелем содержат, как правило, карбогидратные полимеры, такие как гуар, гидроксиэтилцеллюлозу, гидроксиэтилгуар, гидроксипропилгуар и гидроксипропилцеллюлозу. Рабочий расход полимеров линейных гелей составляет обычно 10-50 фунтов (4,5-22,7 кг) полимера на 1000 галлонов (3785 л) жидкости с линейным гелем. Такие концентрации полимера линейного геля позволяют получить жидкость с более высокими характеристиками суспендирования проппанта по сравнению с жидкостью с добавкой несшитого полимера. Жидкости с линейными гелями используются для транспортировки проппантов при уровнях загрузки от 0,1 до 1 фунта (45,4-454 г) проппанта на галлон (3,79 л) жидкости. Выше указанного уровня загрузки проппанта, получаемый в результате более вязкий раствор, как правило, подразумевает применение стабильной суспензии.

[0006] Сшитый гель является самым вязким типом жидкости с полимерными добавками, которые используются для перемещения проппанта. В системах со сшитым гелем, описанная выше жидкость с линейным гелем сшивается добавлением реагентов, таких как борат, цирконат и титанат в присутствии щелочного металла. В результате вязкость жидкости, полученной после сшивания жидкости с линейным гелем, становится значительно выше, что обеспечивает эффективное суспендирование проппантов. Жидкости с линейным и сшитым гелем имеют определенные преимущества, но для их приготовления требуется высокий расход дорогостоящего полимера.

[0007] Предпочтительным способом улучшения эксплуатационных качеств проппантов в системах гидравлического разрыва пласта могло бы быть модифицирование их частиц. Во-первых, если бы частицы проппанта были более плавучими, появилась бы возможность использовать для приготовления суспензии менее вязкие жидкости, при этом перемещение частиц в нужную зону разрыва пласта осуществлялось бы с меньшими усилиями. Во-вторых, желательно, чтобы после закачки в трещину проппанты оставались в местах укладки в течение всего периода эксплуатации скважины. Изменения внутри пласта во время эксплуатации скважины могут привести к выносу проппантов из места их расположения, выходу из строя технологического оборудования и снижению проницаемости породы-коллектора вследствие закупоривания пор вытесненными проппантами. В-третьих, будучи помещены в место расклинивания, проппанты должны обладать устойчивостью к напряжениям, вызывающих смыкание трещины. Напряжения смыкания могут варьироваться от 1172 МПа (1700 psi) в скважинах сланцевого газа до 10342 МПа (15000 psi) и выше для глубоких, высокотемпературных («горячих») скважин. Необходимо соблюдать осторожность, поскольку под воздействием этих напряжений проппанты могут быть разрушены до состояния мелкодисперсных частиц и вынесены в места в скважине, нежелательные с точки зрения воздействия на оборудование. Целесообразно, чтобы проппант был устойчив к процессам преобразования породы при операциях по гидравлическому разрыву пласта. Высокие давления и температуры в сочетании с химическими реагентами жидкостей для гидроразрыва могут негативно влиять на свойства частиц проппанта, приводя к их диагенезу и, с течением времени, к образованию мелкодисперсных твердых частиц, их масштабированию и снижению продуктивности скважины.

[0008] Решить эти проблемы призваны современные расклинивающие системы и жидкости для гидроразрыва пласта с полимерными добавками; таким образом, проппанты могут быть доставлены к месту укладки жидкостями для гидроразрыва, оставаться в месте укладки после их доставки в требуемое место и выдерживать напряжения, вызывающие смыкание трещин в продуктивном пласте. Одним из способов приготовления соответствующих проппантов является покрытие частиц расклинивающего материала смолами. Покрытый смолами проппант может быть полностью отвержденным или частично отвержденным. При полном отверждении смолой обеспечивается сопротивление раздавливанию основы проппанта за счет распределения напряжений между частицами. Кроме того, полностью отвержденная смола способствует снижению миграции тонких частиц за счет инкапсулирования частицы проппанта. Частично отвержденная смола может быть отверждена полностью после помещения в трещину. Способ может оказаться столь же эффективным, как и при использовании полностью отвержденной смолы. В то же время смолы могут снижать проницаемость и пропускающую способность трещины даже при том, что проппанты удерживают ее в раскрытом состоянии. Кроме того, смолы могут разрушаться, что влечет потерю преимуществ их использования. Системы на основе смол обычно достаточно дорогие, к тому же в суспензиях они проявляют склонность к выпадению в осадок.

[0009] Вдобавок, существуют проблемы в области охраны труда, техники безопасности и охраны окружающей среды, связанные с обработкой и изготовлением проппантов. Так, например, в песчаных образованиях естественного происхождения часто обнаруживают мелкодисперсные частицы («пыль») кристаллического диоксида кремния. Тонкие частицы этого вещества, известные как дыхательная фракция, могут получаться в результате обработки и производства гранулированного песка для гидроразрыва. При продолжительном воздействии такая пыль может представлять опасность для рабочих, приводя к таким тяжелым легочным заболеваниям как силикоз, хроническая обструктивная болезнь легких, рак легких и т.п. Помимо влияния на здоровье человека, пыль также может быть причиной таких вредных воздействий, как засорение оборудования и загрязнение окружающей среды.

[0010] Другой подход для получения соответствующих задачам проппантов заключается в смешивании добавок с собственно проппантом, например, волокнами, частицами эластомеров и т.п. Однако при этом добавки способны негативно влиять на реологические свойства транспортирующего раствора, затрудняя доставку проппантов к месту укладки в трещине. Кроме того, использование добавок может создавать препятствия для равномерной укладки расклинивающей смеси в месте разрыва. Несмотря на то, что в данной области техники известны способы, направленные на ограничение вредного воздействия проппантов, определенные проблемы все же остаются. Таким образом, в области техники существует потребность в более совершенных расклинивающих системах, которые обеспечивали бы их точное размещение в трещине, поддержку проницаемости в трещине после размещения, сохранение производительности скважины и ресурса оборудования, упрощали операции гидравлического разрыва, уменьшали воздействие на окружающую среду, а также способствовали бы повышению уровня производственной гигиены и безопасности труда. Кроме того желательно, чтобы такие улучшенные системы были еще и экономически эффективными.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0011] Настоящее изобретение относится к модифицированным проппантам, состоящим из частиц расклинивающего агента и гидрогелевого покрытия, и отличающихся тем, что гидрогелевое покрытие локализуется на поверхности частиц расклинивающего агента, с образованием модифицированного проппанта. Частицы проппанта могут представлять собой твердые вещества, такие как песок, боксит, спеченный боксит, керамику или проппант низкой плотности. Как вариант или дополнительно, частица проппанта содержит субстрат с полимерным покрытием. Необязательно, модифицированный проппант дополнительно содержит усилитель адгезии, необязательно, скрепляющий гидрогелевое покрытие с субстратом с полимерным покрытием. Гидрогелевое покрытие предпочтительно содержит водонабухающий полимер. Гидрогелевое покрытие может быть изготовлено из водорастворимого полимера. Предпочтительная среднемассовая молекулярная масса полимера составляет ≥ примерно 1 миллиона г/моль, предпочтительно ≥ примерно 5 миллионов г/моль. Предпочтительно проппант является сухим, сыпучим в сухом виде и/или сыпучим после воздействия относительной влажности примерно 80%-90% в течение одного часа при 25-35°C. Гидрогелевое покрытие предпочтительно износостойкое и обладает сдвиговым отношением, определенным согласно аналитическому испытанию на сдвиг, ≥0,6.

[0012] Настоящее изобретение относится к способам получения проппантов и к проппантам, изготовленным посредством указанных способов. Предпочтительно, гидрогелевое покрытие наносят на частицу проппанта в виде жидкого состава покрытия, который высыхает с образованием по существу непрерывной пленки на поверхности частицы проппанта. Модифицированный проппант можно изготовить посредством методики покрытия обращенной эмульсией, согласно которой частицу субстрата проппанта объединяют с обращенной эмульсией, в которой масляная фаза образует непрерывную фазу эмульсии, а раствор или дисперсия суперабсорбирующего полимера в воде образует дискретную, эмульгированную фазу.

[0013] Гидрогелевое покрытие предпочтительно содержит полимер, выбранный из группы, состоящей из полиакриламида, гидролизованного полиакриламида, сополимеров акриламида с ионными сомономерами, содержащими этиленовую ненасыщенность, сополимеров акриламида с солями акриловой кислоты, полиакриловой кислоты или ее солей, карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы, гуаровой смолы, карбоксиметилгуара, карбоксиметилгидроксипропилгуара, гидрофобноассоциированных набухающих эмульсионных полимеров и латексных полимеров. Количество гидрогелевого покрытия может составлять менее примерно 5% масс. от общей сухой массы.

[0014] Модифицированный проппант предпочтительно является самосуспендирующимся. Предпочтительные проппанты согласно настоящему изобретению могут подвергаться объемному расширению по меньшей мере на 100%, предпочтительно по меньшей мере на 500%, при гидратации избытком воды.

[0015] Модифицированные проппанты могут содержать дополнительные наполнители, такие как катионные/анионные полимерные пары, содержащие катионный полимер и высокомолекулярный анионный полимер. Катионный полимер может быть выбран из группы, состоящей из полидиаллилдиметилхлорида аммония (поли-DADMAC), линейного полиэтиленимина (LPEI), связанного полиэтиленимина (BPEI), хитозана и катионного полиакриламида.

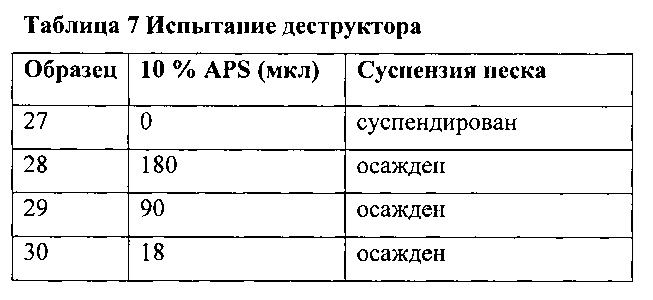

[0016] Модифицированные проппанты предпочтительно используются совместно с и/или дополнительно содержат окислительный деструктор геля или ферментный деструктор геля. Окислительный деструктор может быть выбран из группы, состоящей из пероксидов, пероксида магния, пероксида кальция, персульфатов, нитратов, броматов, озона и окислительных соединений хлора. Окислительный деструктор может представлять собой катионномодифицированный окислительный деструктор, способный вступать в ассоциацию с гидрогелем посредством ионного взаимодействия. Ферментный деструктор может представлять собой катионный ферментный деструктор, способный вступать в ассоциацию с гидрогелем посредством ионного взаимодействия. Модифицированный проппант может дополнительно содержать гидрофобный внешний слой. Например, гидрофобный внешний слой может быть выбран из группы, состоящей из жирных кислот, алифатических аминов, гидрофобных четвертичных аминов, алифатических амидов, гидрированных масел, растительных масел, касторового масла, триацетина, восков, полиэтиленоксидов и полипропиленоксидов. Как вариант, модифицированный проппант может дополнительно содержать замедлитель гидратации, такой как поверхностно-активное вещество с низкой величиной гидрофильно-липофильного баланса, вытесняющий агент, способный вытеснять финишное поверхностно-активное вещество, ионный сшивающий агент, ковалентный сшивающий агент и/или защитный агент с моновалентной солью. Модифицированный проппант может дополнительно содержать спирт, выбранный из группы, состоящей из этиленгликоля, пропиленгликоля, глицерина, пропанола и этанола. В одном из вариантов реализации изобретения по п. 1 модифицированный проппант дополнительно содержит агент, предотвращающий слеживание, такой как материал гидрофобного слоя, мелкодисперсный материал и/или сшивающий агент. Примеры агентов, предотвращающих слеживание, включают силикат кальция, карбонат кальция, тальк, каолин, бентонит, диатомовую землю, диоксид кремния, коллоидный диоксид кремния, микрокристаллическую целлюлозу и аттапульгит. Указанные агенты могут также включать пирогенный диоксид кремния, силикат кальция, карбонат кальция, каолин, бентонит и аттапульгит. Гидрогелевое покрытие может содержать добавку, такую как химическая добавка или меченое вещество.

[0017] Модифицированный проппант предпочтительно содержит немодифицированные частицы, менее мелкодисперсные, чем расклинивающий агент.

[0018] Настоящее изобретение включает составы для гидравлического разрыва, содержащие модифицированный проппант согласно настоящему изобретению и окислительный деструктор или ферментный деструктор. Также настоящее изобретение включает способы разрыва пласта в скважине. Указанные способы предпочтительно включают следующие стадии:

получение состава для гидравлического разрыва согласно настоящему изобретению, и

введение указанного состава для гидравлического разрыва в скважину в объеме и при давлении, эффективных для гидравлического разрыва,

посредством чего осуществляют операцию разрыва пласта в скважине.

[0019] В вариантах реализации изобретения способ разрыва пласта в скважине включает:

получение состава для гидравлического разрыва, содержащего модифицированный проппант согласно настоящему изобретению,

введение указанного состава для гидравлического разрыва в скважину в объеме и при давлении, эффективных для гидравлического разрыва,

обеспечение состава деструктора, содержащей окислительный деструктор или ферментный деструктор, и

введение указанного состава деструктора в скважину в объеме и при давлении, эффективных для гидравлического разрыва,

посредством чего осуществляют операцию разрыва пласта в скважине.

[0020] В способах согласно настоящему изобретению состав деструктора можно подавать в скважину до, во время или после подачи в скважину состава для гидравлического разрыва. Состав деструктора можно подавать в одну или несколько стадий.

[0021] В способе разрыва пласта геологическую формацию вскрывают посредством скважины, через которую закачивают в указанную геологическую формацию жидкость для гидроразрыва, содержащую проппант, под пульсирующим давлением, причем настоящее изобретение включает способ уменьшения количества загущающего агента, добавляемого к жидкости для гидроразрыва, содержащей в качестве проппанта модифицированный проппант согласно настоящему изобретению. Модифицированные проппанты согласно настоящему изобретению предпочтительно гидратируются по существу полностью в течение 2 часов, как например, в течение 10 минут, после первого объединения с жидкостью для гидроразрыва.

[0022] Также настоящее изобретение включает способы получения модифицированного проппанта. Указанные способы могут включать следующие стадии:

обеспечения частицы субстрата проппанта и жидкой композиции полимерного покрытия; и

нанесения жидкой композиции полимерного покрытия на частицу субстрата проппанта;

необязательно, высушивания полученного модифицированного проппанта;

где жидкая композиция полимерного покрытия содержит гидрогелевый полимер и гидрогелевый полимер локализуется на поверхности частицы субстрата проппанта с образованием модифицированного проппанта. На стадии высушивания можно высушить жидкое полимерное покрытие с образованием по существу непрерывной пленки на поверхности модифицированного проппанта. Указанный способ предпочтительно можно осуществлять на месте или близко от места использования модифицированного проппанта, таком как место производства песка, керамики, проппанта низкой плотности, субстрата с полимерным покрытием и/или боксита. Указанный способ может дополнительно включать добавление спирта, выбранного из группы, содержащей этиленгликоль, пропиленгликоль, глицерин, пропанол и этанол, в процессе или до стадии смешивания частиц субстрата проппанта и жидкой композиции полимерного покрытия.

[0023] Указанный способ предпочтительно включает введение промотора инвертирования на стадии или после стадии смешивания частиц субстрата проппанта и жидкой композиции полимерного покрытия и/или агента, предотвращающего слеживание.

[0024] Способы получения проппанта с гидрогелевым покрытием могут также включать:

обеспечение частицы субстрата проппанта и состава, содержащего прекурсор покрытия, причем указанный прекурсор покрытия способен образовывать гидрогелевое покрытие на поверхности частицы субстрата проппанта посредством полимеризации in situ;

нанесение указанного состава на частицу субстрата проппанта; и

полимеризацию прекурсора покрытия в непосредственном соприкосновении с частицей субстрата покрытия, с образованием проппанта с гидрогелевым покрытием.

[0025] Указанный способ предпочтительно приводит к образованию по существу непрерывной пленки покрытия на поверхности частицы субстрата проппанта.

КРАТКОЕ ОПИСАНИЕ ФИГУР

[0026] На ФИГ. 1 показаны сосуды с песком без покрытия (слева) и песком с гидрогелевым покрытием (в середине и справа) в воде.

[0027] На ФИГ. 2А-2С показаны микрофотографии гидратации с течением времени гидрогелевого слоя на поверхности частицы проппанта.

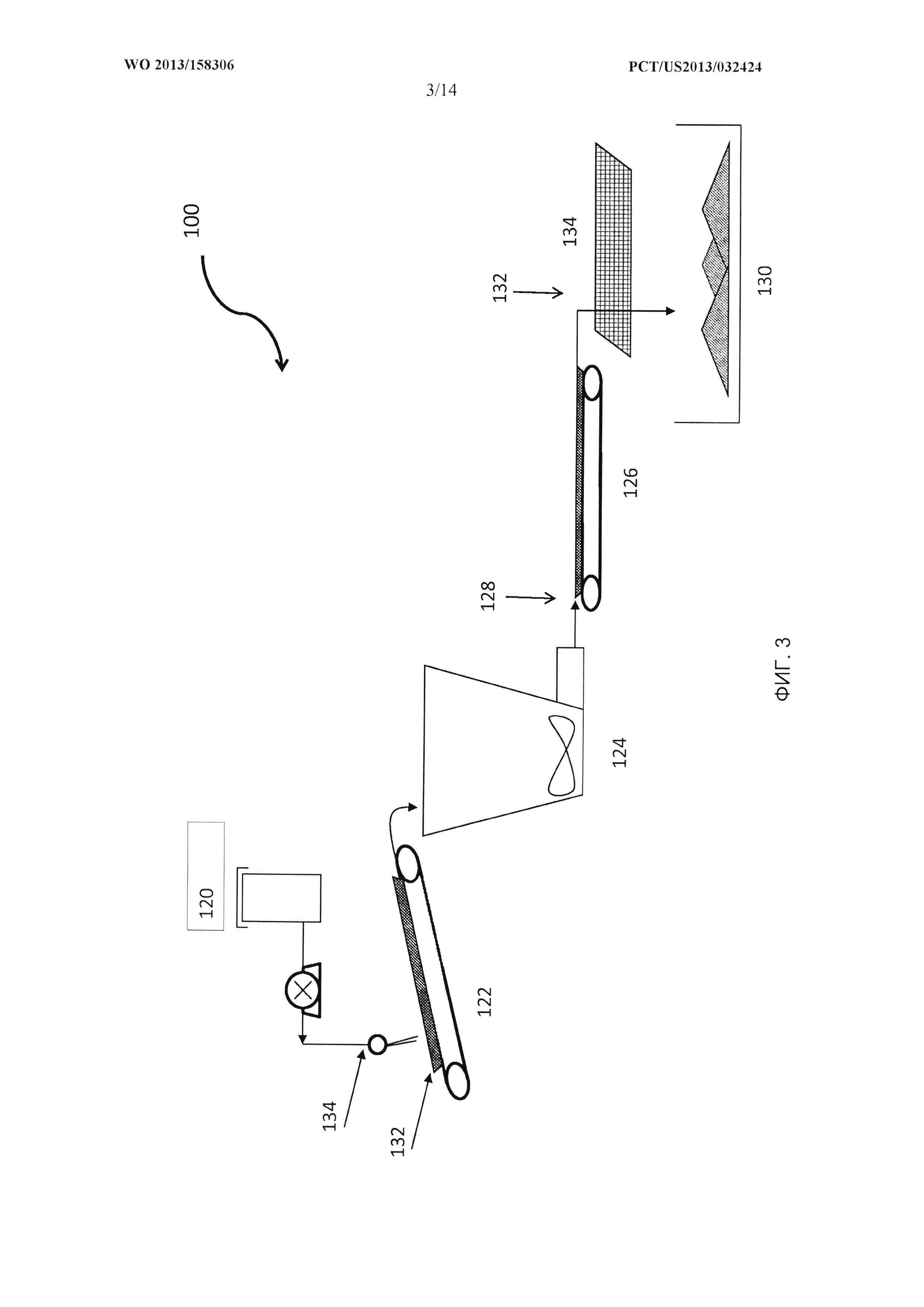

[0028] ФИГ. 3 представляет собой технологическую схему процесса получения самосуспендирующихся проппантов.

[0029] ФИГ. 4 (ФИГ. 4А и 4В) представляют собой изображения, полученные при помощи растрового электронного микроскопа (РЭМ), частиц проппанта с гидрогелевым покрытием, без добавления глицерина (ФИГ. 4А) и с добавлением глицерина (ФИГ. 4В).

[0030] ФИГ. 5 представляет собой РЭМ изображение высушенного гидрогелевого покрытия на поверхности частицы проппанта.

[0031] ФИГ. 6 представляет собой график зависимости толщины слоя от времени приложения усилия сдвига для трех серий образцов самосуспендирующихся проппантов.

[0032] ФИГ. 7 представляет собой график зависимости толщины слоя от времени смешивания для двух серий образцов самосуспендирующихся проппантов.

[0033] ФИГ. 8 представляет собой график зависимости толщины слоя от времени смешивания для двух серий образцов самосуспендирующихся проппантов.

[0034] ФИГ. 9 представляет собой график зависимости толщины слоя от времени смешивания для одной серии образцов обработанных самосуспендирующихся проппантов.

[0035] ФИГ. 10 представляет собой график зависимости толщины слоя от различных количеств силиката кальция, добавляемого к образцам самосуспендирующихся проппантов.

[0036] ФИГ. 11 представляет собой график зависимости толщины слоя от времени высушивания для одной серии образцов предварительно нагретых и ненагретых самосуспендирующихся проппантов.

[0037] ФИГ. 12 представляет собой график зависимости толщины слоя от времени сушки при различных температурах.

[0038] ФИГ. 13 представляет собой график зависимости температуры от времени смешивания для одной серии образцов обработанных самосуспендирующихся проппантов.

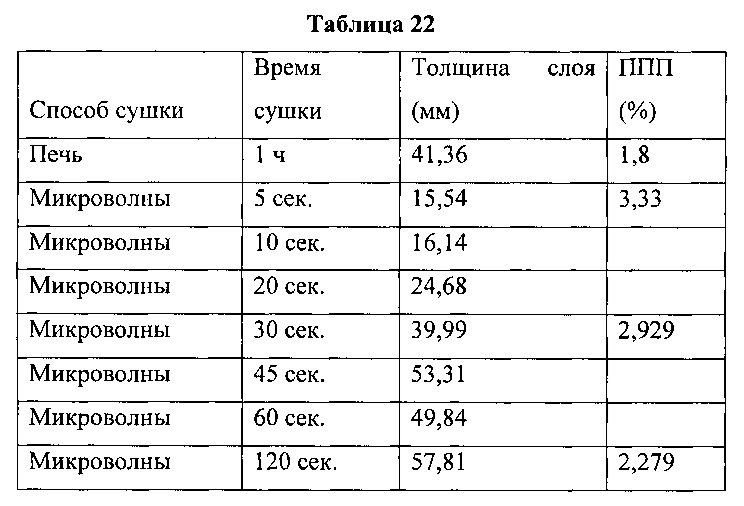

[0039] ФИГ. 14 представляет собой график зависимости толщины слоя и потерь при прокаливании (ППП) от времени высушивания.

ПОДРОБНОЕ ОПИСАНИЕ

1. Частицы модифицированного проппанта

[0040] В настоящей заявке описаны системы и способы формирования и применения частиц проппантов с поверхностным слоем гидрогеля, увеличивающего гидродинамический объем частиц проппанта при транспортировке флюида, и формирующих более стабильную суспензию проппанта, обладающей устойчивостью к седиментации, разделению и выпадению расклинивающего агента из жидкости разрыва до того, как проппант достигнет предполагаемого места назначения в трещине. Дополнительные преимущества проппантов с гидрогелевым покрытием, описанные в настоящей заявке, содержат уменьшение степени эрозии оборудования, более низкий коэффициент трения во влажном состоянии, хорошее адгезионное соединение с другими частицами после укладки в месте разрыва пласта, сопротивление к неконтролируемому формированию тонких частиц, а также свойства защиты от биологического обрастания, связанные с гидрофильными характеристиками поверхности. В вариантах реализации изобретения описанные системы формирования частиц проппанта могут быть применены к типам субстратов наиболее широко используемых расклинивающих агентов, например, песку, песку с полимерным покрытием, бокситу, проппантам низкой плотности и керамическим материалам. В других вариантах реализации изобретения частицы проппанта могут быть получены из ряда субстратов, содержащих волокнистые материалы, доступные для специалистов с обычным уровнем знаний. В определенных вариантах изобретения частицы проппанта могут быть изготовлены таким образом, что они будут устойчивы к разрушению или деформации, или к вытеснению, или они могут быть суспендированы в менее вязких жидкостях-носителях для транспортировки в продуктивный пласт.

[0041] Настоящее изобретение охватывает модифицированный проппант, содержащий частицу проппанта и гидрогелевое покрытие, отличающегося тем, что гидрогелевое покрытие локализуется на поверхности частицы проппанта с образованием модифицированного проппанта. В вариантах реализации изобретения самосуспендирующиеся проппанты образуются путем модифицирования частиц субстрата водонабухающим полимерным покрытием, таким как гидрогель. В вариантах реализации изобретения частица субстрата может модифицироваться полимерным покрытием до ее введения в жидкость для гидроразрыва. В вариантах реализации изобретения количество гидрогелевого полимерного покрытия может составлять примерно 0,1-10% относительно массы проппанта. В вариантах реализации изобретения гидрогелевый слой, наносимый на поверхность субстрата проппанта, может иметь толщину покрытия от примерно 0,01% до примерно 20% среднего диаметра частиц субстрата проппанта. После гидратации и набухания гидрогелевого слоя в жидкости гидроразрыва, гидрогелевый слой может продолжать расширяться за счет воды, и, таким образом, толщина расширенного слоя гидрогеля может увеличиться от примерно 10% до примерно 1000% среднего диаметра частиц субстрата проппанта. На ФИГ. 1 приведено изображение трех сосудов, каждый из которых содержит одинаковое количество проппанта в воде, причем сосуд слева содержит проппант без гидрогелевого покрытия, сосуд в центре содержит проппант с 1% гидрогелевого покрытия, и сосуд справа содержит проппант с 3% гидрогелевого покрытия. В каждом сосуде проппант смешивали с водой и оставляли для оседания на 24 часа без перемешивания. Объем осажденного слоя проппантов с гидрогелевым покрытием значительно превышает объем осажденного слоя проппанта без покрытия, что указывает на то, что проппант с гидрогелевым покрытием остается суспендированным в воде. На ФИГ. 2А, 2В и 2С, соответственно, показаны три изображения в оптическом микроскопе одного и того же зерна проппанта с гидрогелевым покрытием, каждое из изображений было получено через разные промежутки времени гидратации проппанта с гидрогелевым покрытием в воде. На ФИГ. 2А частица проппанта с гидрогелевым покрытием находилась в воде в течение 15 секунд, на ФИГ. 2В частица проппанта с гидрогелевым покрытием находилась в воде в течение 45 секунд, на ФИГ. 2С частица проппанта с гидрогелевым покрытием находилась в воде в течение 120 секунд. Как можно видеть на указанных фигурах, гидрогелевый слой быстро увеличивается в объеме и значительно увеличивается в размере по мере увеличения времени гидратации.

[0042] Хотя в данной области техники известно создание гидрогелевых покрытий на отдельных частицах субстрата проппанта посредством покрытия их суперабсорбирующими полимерами (см., например, U.S. 2008/0108524), составы и способы, описанные в настоящей заявке, отличаются от указанных технологий важными преимущественными моментами. Согласно настоящему описанию, применяемые составы гидрогелей обладают определенными отличительными свойствами. Конкретнее, составы согласно настоящему описанию содержат гидрогели, выбранные и нанесенные на частицу проппанта, с образованием модифицированной частицы, таким образом, что: (а) в сухом виде полученный проппант сыпучий, и/или (b) при гидратации в воде гидрогелевое покрытие износостойкое и/или гидрогелевое покрытие расширяется в объеме так, что объем гидратированного модифицированного проппанта по меньшей мере на 20% превосходит объем сухого модифицированного проппанта, или превосходит примерно на 20%-50% объем сухого модифицированного проппанта, или превосходит примерно на 50%-100% объем сухого модифицированного проппанта, или превосходит примерно на 100%-200% объем сухого модифицированного проппанта, или превосходит примерно на 200%-400% объем сухого модифицированного проппанта, или составляет более примерно 400% объема сухого модифицированного проппанта.

[0043] Что касается термина «сухой» в настоящем описании, модифицированный проппант будет считаться сухим при содержании влаги 1% масс. или менее. Предпочтительно, содержание влаги в сухих модифицированных проппантах согласно настоящему описанию составляет ≤0,5% масс. или даже ≤0,1% масс. В вариантах реализации настоящего изобретения толщина высушенного гидрогелевого покрытия на модифицированном проппанте может составлять менее 10 микрон, и часто менее 2 микрон. В вариантах реализации настоящего изобретения гидратация гидрогелевых полимеров в водной суспензии по существу завершается в течение 2 часов, или в течение 1 часа, или в течение 30 минут, или в течение 10 минут, или в течение 2 минут, или даже в течение 1 минуты при осуществлении контакта с избытком водопроводной воды при 20°C. В настоящем описании обозначение проппанта с гидрогелевым покрытием как «гидратированного по существу полностью» означает, что количество увеличения объема проппанта с гидрогелевым покрытием составляет по меньшей мере 80% от общего увеличения объема проппанта с гидрогелевым покрытием при полной гидратации в воде.

[0044] В вариантах реализации настоящего изобретения модифицированные проппанты, полученные в соответствии с описанными составами и способами, в сухом виде будут свободно сыпучими, любые комки или слипание будут легко устранимы осторожным перемешиванием. Модифицированные проппанты все еще будут считаться свободно сыпучими, если они демонстрируют некоторую степень комкования или слипания, при условии, что указанные комки или слипание могут быть разрушены осторожным перемешиванием.

[0045] Объемное расширение проппантов можно измерить при помощи аналитического испытания на высоту осажденного слоя (Settled Bed Height Analytical Test). Например, в стеклянный сосуд объемом 20 мл помещают 1 г анализируемого сухого модифицированного проппанта и добавляют 10 г воды (например, водопроводной воды) при температуре примерно 20°C. Затем сосуд перемешивают в течение примерно 1 минуты (например, многократно переворачивая сосуд), для смачивания покрытия модифицированного проппанта. Затем оставляют сосуд стоять без вмешательства до гидратации гидрогелевого полимерного покрытия. Высоту слоя, образованного гидратированным модифицированным проппантом, можно измерить при помощи цифрового штангенциркуля. Затем делят полученную высоту слоя на высоту слоя, образованного сухим проппантом. Полученное число показывает коэффициент (множитель) объемного расширения. Также, для удобства, можно сравнивать высоту слоя, образованного гидратированным модифицированным проппантом, с высотой слоя, образованного проппантом без покрытия, как показано в следующем рабочем примере 5.

[0046] Износостойкость покрытия можно измерить согласно аналитическому испытанию на сдвиг (Shear Analytical Test). Например, 1 л воды (например, водопроводной воды) помещают в квадратный стакан объемом 1 л (такой стакан имеет общий объем примерно 1,25 л, и заполняется до отметки 1 л). Затем стакан помещают в лопастной смеситель ЕС Engineering CLM4. Скорость смесителя устанавливают 300 об/мин. После начала перемешивания добавляют в стакан 50 г испытываемого модифицированного проппанта в сухом виде. Через 30 секунд перемешивания при 300 об/мин скорость перемешивания снижают до 200 об/мин и продолжают перемешивание до гидратации гидрогелевого полимерного покрытия. Затем смесь выливают в градуированный цилиндр объемом 1 л и оставляют осесть, после чего измеряют высоту осажденного слоя модифицированного проппанта, как описано выше. Полученную высоту осажденного слоя («высота осажденного слоя со сдвигом») затем сравнивают с высотой осажденного слоя такого же количества гидратированного модифицированного проппанта, который не подвергали описанной обработке сдвигом («высота осажденного слоя без сдвига»). Количество, на которое обработка сдвигом уменьшает высоту осажденного слоя модифицированного проппанта, является мерой износостойкости указанного гидрогелевого покрытия. Для целей настоящего описания гидрогелевое покрытие считают износостойким, если отношение высоты осажденного слоя со сдвигом к высоте осажденного слоя без сдвига («отношение сдвига») составляет по меньшей мере 0,2. Желательны модифицированные проппанты, демонстрирующие отношения сдвига выше 0,2, выше или равные 0,3, выше или равные 0,4, выше или равные 0,5, выше или равные 0,6, выше или равные 0,7, выше или равные 0,8 или выше или равные 0,9.

[0047] Как указано выше, тип и количество гидрогелевого полимера, применяемого в модифицированных проппантах согласно настоящему описанию, можно выбирать таким образом, чтобы объемное расширение модифицированного проппанта, измеренное согласно описанному выше аналитическому испытанию на высоту осажденного слоя, увеличивалось по меньшей мере в 1,2 раза. В конкретных вариантах реализации настоящего изобретения, как показано в рабочем примере 5, указанный коэффициент может быть большим или равным примерно 3, примерно 5, примерно 7, примерно 8 и даже примерно 10.

[0048] Также, как указано выше, модифицированные проппанты согласно настоящему изобретению в сухом виде свободно сыпучие. В конкретных вариантах реализации указанные модифицированные проппанты остаются сыпучими даже при воздействии условий высокой влажности, например, таких условий, которые наблюдаются в середине лета в южной части США. Для указанной цели испытываемый модифицированный проппант можно подвергать испытанию в условиях 80-90% относительной влажности при 25-50°C в течение 1 часа. Модифицированный проппант, все еще свободно сыпучий после воздействия условий указанного испытания на влажность, считают сыпучим даже после воздействия условий высокой влажности.

[0049] Способы модификации проппанта включают напыление или пропитку субстрата проппанта композицией жидкого полимера с последующим высушиванием с целью удаления воды или иных жидкостей-носителей. Процесс высушивания может быть ускорен подводом тепла или вакуума, а также обработкой в поворотном барабане или перемешиванием модифицированного проппанта во время процесса сушки. Нагревание может быть обеспечено путем принудительной подачи горячего воздуха, конвекцией, трением, теплообменом, горением, экзотермической реакции, микроволновым нагреванием или инфракрасным излучением. Перемешивание в процессе модифицирования проппанта имеет дополнительное преимущество, поскольку при этом на поверхности материала проппанта образуется более однородное покрытие.

[0050] На ФИГ. 3 приведена схема процесса получения 100 самосуспендирующегося проппанта 130 в соответствии с настоящим изобретением. В описанном варианте реализации изобретения песок 132 (например, сухой песок с остаточной влажностью менее 0,1%) конвейером 122 подают в смеситель 124, и композицию жидкого полимера 120 посредством насоса и через распылительную насадку 134, разбрызгивают по поверхности песка 132 на конвейере 122. Песок 132, подвергнутый воздействию жидкого полимера 120, поступает в смеситель с низким сдвигом 124, в котором составляющие перемешиваются и образуют модифицированный песок 128. После смешивания модифицированный песок, содержащий жидкий полимер, направляют в сушильное устройство 126 для удаления воды и/или органических жидкостей-носителей, связанных с жидким полимером 120. После стадии высушивания, сухой модифицированный песок 132 проходит завершающую стадию 134, которая может включать обработку в вибрационном грохоте и/или ином оборудовании для сортировки по размерам, например, сите для разделения зерен по фракциям и удаления агломератов, превышающих заданные размеры. Завершающая стадия 134 может также включать обработку сухого модифицированного песка 132 в механических мешалках, устройствах с усилием сдвига, аппаратах для измельчения, дробления или им подобных для разрушения крупнозернистых масс до материалов с размерами, соответствующих размеру сита. Готовый материал 130 складируют для последующей отгрузки или использования.

[0051] В вариантах реализации изобретения песок или другой субстрат, используемый для изготовления самосуспендирующегося проппанта, до модифицирования при помощи гидрогелевого полимера, предварительно просушивают до влажности <1%, предпочтительно <0,1%. В вариантах реализации изобретения температура песка или другого субстрата во время смешивания с жидким полимером находится в пределах приблизительно от 10 до 200 градусов Цельсия, предпочтительно, в пределах от приблизительно 15 до 80 градусов Цельсия, или от 15 до 60 градусов Цельсия.

[0052] В вариантах реализации изобретения субстрат проппанта вступает в контакт с композицией жидкого полимера посредством распыления или впрыскивания. Количество добавляемой композиции жидкого полимера н составляет от приблизительно 1 до приблизительно 20%, предпочтительно составляет от приблизительно 2 до приблизительно 10% по массе песка. Субстрат проппанта и жидкий полимер перемешивают в течение от 0,1 до 10 минут. В предпочтительном варианте реализации изобретения смесительное оборудование представляет собой мешалку с малыми сдвиговыми усилиями, таком как вращающийся барабан, вертикальный конусный шнековый смеситель, смеситель с коническим телом, двухконусный смеситель, шнек-смеситель, лопастной смеситель или мешалка с ленточной винтовой лопастью. В вариантах реализации изобретения смесительное оборудование может быть оснащено устройством принудительной подачи воздуха, принудительной подачи горячего воздуха, наложения вакуума, внешнего обогрева или иными устройствами для испарения жидкостей-носителей.

[0053] В вариантах реализации изобретения модифицированный субстрат проппанта, содержащий жидкий полимер, высушивают с целью удаления воды и/или органических жидкостей-носителей, связанных с жидким полимером. Сушильное оборудование может представлять собой конвейерную печь, микроволнового или вращающегося типа. В варианте реализации изобретения стадия высушивания выполняют таким образом, что высушенный, модифицированный песок содержит менее 1% по массе остаточных жидкостей, включая воду и любые органические жидкости-носители, связанные с композицией жидкого полимера.

[0054] В вариантах реализации изобретения для смешивания субстрата проппанта с жидким полимером и высушивания смеси в одну стадии обработки или в непрерывной производственной линии может быть использовано одно и то же оборудование.

[0055] В других вариантах реализации настоящего изобретения способы модификации проппанта включают синтез гидрогелевого покрытия in situ, или в присутствие частицы проппанта, с образованием гидрогелевого слоя, окружающего поверхность частицы проппанта. Например, синтез гидрогеля in situ можно осуществлять посредством объединения частиц проппанта с мономерами и/или макромономерами прекурсора покрытия, с последующей стадией полимеризации. В других примерах, водорастворимый полимер может быть диспергирован в мономерах, с добавлением или без добавления растворителя, с последующей полимеризацией в присутствии частиц проппанта с образованием взаимопроникающих сетчатых полимерных структур в качестве покрытия частиц проппанта. В других примерах водорастворимый полимер диспергируют в мономерах, с добавлением или без добавления растворителя, с последующей полимеризацией с образованием частиц проппанта, заключенных в гидрогель, состоящий из частиц водорастворимого полимера, захваченных новым образовавшимся полимером. Применяемые мономеры или макромономеры могут быть выбраны из мономеров, образующих водорастворимые полимеры. В других примерах частицы могут быть заключены в нерастворимый в воде полимер, который затем будет модифицирован или гидролизован с образованием водорастворимого гидрогелевого покрытия. Как будет понятно специалисту в данной области техники, капсулирующий слой можно получить при помощи различных методик полимеризации, с растворителем или без растворителя. Преимущество полимеризации in situ полимера на поверхности зерен проппанта может заключаться в уменьшении или устранении стадий высушивания.

[0056] В качестве примера, водорастворимый мономер (мономеры) для гидрогелевого покрытия или полимеризации in situ могут быть выбраны из следующих мономеров или их солей: акриловая кислота, метакриловая кислота, акриламид, метакриламид, и производные указанных соединений, карбоксиэтилакрилат, гидроксиэтилметакрилат (НЕМА), гидроксиэтилакрилат (НЕА), акрилаты полиэтиленгликоля (ПЭГ-акрилаты), N-изопропилакриламид (NiPA), 2-акриламидо-2-метил-1-пропансульфоновая кислота (AMPS), натриевая соль стиролсульфоната, винилсульфоновая кислота, (мет)аллилсульфоновая кислота, винилфосфоновая кислота, N-винилацетамид, N-метил-N-винилацетамид, N-винилформамид, N-метил-N-винилформамид, N-винилпирролидон, N-бутиролактам или N-винилкапролактам, малеиновый ангидрид, итаконовая кислота, винилацетат, хлорид диметилдиаллиламмония; кватернизованный диметиламиноэтилметакрилат (DMAEMA), хлорид (мет)акриламидопропил-триметиламмония, хлорид метилвинилимидазолия; 2-винилпиридин; 4-винилпиридин, и подобные соединения. Отношение ионных мономеров к неионным мономерам может быть выбрано для получения гидрогеля с различной плотностью зарядов. В некоторых случаях, например, желательно получить гидрогели с более высоким зарядом, для получения покрытий со свойствами более быстрой гидратации или набухания. В одном из вариантов реализации содержание ионов или плотность заряда гидрогелевого полимера составляет 10-70% ионных мономеров, в мольных процентах от всех мономеров, остальное составляют неионные мономеры. В предпочтительном варианте реализации плотность заряда гидрогелевого полимера составляет 25-55%, в мольных процентах. В других случаях могут быть выбраны ионизируемые мономеры с более высокими или более низкими константами ионизации, для получения гидрогелей, более или менее стабильных в среде солевых растворов. Другие выгодные свойства можно придать благодаря выбору соответствующих плотностей заряда.

[0057] В вариантах реализации настоящего изобретения прекурсоры покрытия могут включать полифункциональные мономеры, содержащие более одной полимеризуемой группы, которые будут вводить в гидрогель поперечные сшивки или точки разветвления. Примерами указанных мономеров являются: триаллиловый простой эфир пентаэритрита, диакрилаты и метакрилаты ПЭГ, N,N'-метиленбисакриламид, эпихлоргидрин, дивинилсульфон и глицидилметакрилат. Если используют указанные мономеры, сшивающий мономер будет составлять от 0,001 до 0,05% от общего содержания мономеров. При выборе диапазона добавления сшивающих агентов, следует остерегаться ведения избыточных количеств сшивающего агента, например, количеств свыше 0,001-0,05% от общего содержания мономеров, что может привести к образованию хрупких гидрогелей, которые могут разрушаться или распадаться под давлением. В вариантах реализации введение сшивающих агентов может приводить к образованию гидрогелей, менее склонных к отслаиванию от поверхности частицы в экстремальных условиях.

[0058] В вариантах реализации применяемые мономеры/макромономеры выбраны из таких мономеров прекурсора покрытия, которые будут образовывать нерастворимое в воде покрытие. После нанесения покрытия его подвергают дальнейшей модификации, которая приведет к получению водонабухающего полимера. Например, можно создать полимерное покрытие, содержащее гидролизуемые группы, и последующий гидролиз приведет к получению гидрогеля. Примерами мономеров, входящих в указанную категорию, являются сложные эфиры, ангидриды, нитрилы и амиды; например, можно применять сложноэфирные мономеры метилакрилат, трет-бутилакрилат. В качестве другого примера, мономер, содержащий винильные функциональные группы, может образовывать гидрогель посредством различных методик полимеризации, с участием растворителя или без растворителя. Методики полимеризации включают полимеризацию в массе, в суспензии, в мицеллах и в растворе.

[0059] В других вариантах реализации мономеры покрытия или прекурсоры могут быть выбраны так, чтобы получить самосуспендирующийся проппант с гидрогелем, содержащим полиуретан или полимочевину. В список подходящих мономеров для получения полимеров с функциональными группами полиуретана и/или полимочевины, входят: полиолы, такие как этиленгликоль, пропиленгликоль, глицерин, триметилолпропан, 1,2,6-гексантриол, пентаэритрит, сорбит, сахароза, а-метилгликозид, полиоксиалкилены, такие как ПЭГ, сополимеры ПЭГ-ППГ, Pluronics, Tetronics, полиамины, такие как Jeffamines. Среди изоцианатов можно отметить толуолдиизоцианат, нафталиндиизоцианат, ксилолдиизоцианат, тетраметилендиизоцианат, гексаметилендиизоцианат, триметилендиизоцианат, триметилгексаметилендиизоцианат, циклогексил-1,2-диизоцианат, циклогексилен-1,4-диизоцианат и подобные соединения. Другие подходящие полимеры могут включать гидрофильные полиуретановые форполимеры HYPOL® от Dow, смолы DESMODUR® и MONDUR® от Bayer (2,4'-дифенилметандиизоцианат, 4,4'-дифенилметандиизоцианат, и их смеси), и CONATHANE® (форполимеры толуолдиизоцианата и поли(тетраметиленгликолей) с полиизоцианатными функциональными группами) от Cytec, и подобные полимеры.

[0060] Покрытие частицы проппанта полиуретановым (ПУ) гидрогелем можно осуществлять обычными способами. В варианте реализации покрытие можно осуществлять в массе без применения растворителей. Например, обычный состав для сшитого ПУ гидрогеля можно получить в способе одностадийной полимеризации в массе с использованием диизоцианата, полиоксиалкилена и мультифункционального сшивающего агента. В вариантах реализации указанный состав будет содержать от 10 до 80% полиоксиалкилена с молекулярной массой в диапазоне от 200 до 25000.

[0061] Другой способ получения гидрогелевого слоя in situ можно осуществлять путем растворения или суспендирования водорастворимого полимера в составе мономера, с последующей полимеризацией мономера. Мономеры могут быть выбраны из предыдущего списка водорастворимых мономеров. В том случае, если водорастворимый полимер растворяют в мономерной смеси, полученное покрытие будет состоять из взаимопроникающей гидрогелевой сетки из исходного водорастворимого полимера и полимера, образованного in situ. В том случае, если водорастворимый полимер суспендируют в мономерной смеси, полученное покрытие будет состоять из гидрогелевого покрытия, в котором захвачены или заключены водорастворимые частицы. Например, указанные частицы могут быть заключены внутри вновь образованного гидрогелевого покрытия, или указанные частицы могут быть связаны с вновь образованным полимером. Водорастворимый полимер может быть растворен или суспендирован в мономерном составе в присутствие или в отсутствие растворителя, и полимеризацию можно проводить посредством различных методик.

[0062] Подходящие водорастворимые полимеры для смешивания с мономерами могут быть выбраны из группы, состоящей из полиакриламида, полиакриловой кислоты, сополимеров акриламида с солями акриловой кислоты, полиэтиленгликоля, поливинилпирролидона, поливинилового спирта, карбоксиметилцеллюлозы, гидроксиэтилцеллюлозы, гидроксипропилцеллюлозы, гуаровой смолы, карбоксиметилгуара, карбоксиметилгидроксипропилгуара, гидрофобноассоциированных набухающих эмульсионных полимеров, крахмалов, латексных полимеров и подобных полимеров.

[0063] Другой способ модификации частиц проппанта включает химическую прививку на частицу гидрофильных полимеров. Прививку полимерных цепей на поверхность частицы можно осуществлять посредством таких реакций, как циклоприсоединение Хьюсгена и другие реакции сочетания или присоединения, способные иммобилизовывать полимеры на поверхности частицы.

[0064] Частица проппанта, применяемая для указанных целей, может быть выбрана так, чтобы на ее поверхности находились функциональные группы, такие как эпоксид, винил, амин, гидроксил и т.д. Указанные группы затем могут взаимодействовать с полимерами, содержащими группы, способные взаимодействовать с функциональными группами на поверхности частицы. Например, частицы проппанта, содержащие диоксид кремния, можно подвергнуть модификации поверхности при помощи силанов, таких как аминосиланы, винилсиланы, эпоксисиланы и т.д.

[0065] В вариантах реализации полимеры, которые будут взаимодействовать с функционализированной частицей, представляют собой гидрофильные линейные или разветвленные полимеры или сополимеры. Полимер может содержать один или более привитых фрагментов. В вариантах реализации полимеры могут содержать функциональные группы, такие как аминогруппа, карбоксильная группа или ее соли, гидроксил, тиол, ангидрид кислоты, хлорангидрид кислоты и/или изоцианатная группа, способные к ковалентному связыванию с функциональными группами частицы. Примерами полимеров, которые можно применять для взаимодействия с функционализированной частицей, являются: ПЭГ, функционализированный эпоксидом, функционализированный амином ПЭГ, функционализированный азидом ПЭГ, полиэтиленимин, полиакриловая кислота, поливиниловый спирт и т.д.

[0066] В вариантах реализации полученный гидрогель, кроме способности набухать, также может обладать чувствительностью к температуре или к величине рН. Таким образом, можно регулировать поведение проппанта при набухании. В этом заключается дополнительное преимущество для подачи проппанта в скважину, поскольку температура ниже на ранних стадиях, на которых проппант подают и желательно полное набухание; более высокие температуры ожидаются внутри разрывов, где желательно меньшее набухание гидрогелевого слоя для улучшения упаковки. Мономеры, применяемые для получения проппантов, покрытых чувствительным к температуре гидрогелем, могут быть выбраны из N-изопропилакриламида (NiPA), этиленоксида, пропиленоксида или макромономеров/полимеров, демонстрирующих нижнюю критическую температуру растворения (НКТР).

[0067] В варианте реализации изобретения процесс преобразования субстрата, такого как песок, в самосуспендирующийся проппант, можно осуществлять на месте его использования при подготовке к осуществлению гидравлического разрыва пласта или рядом с ним, например, в месте нахождения нефтяной или газовой скважины. Данный способ имеет преимущество, заключающееся в том, что преобразованию в специальный продукт с дополнительными свойствами подлежит материал широкого потребления с высоким показателем общих затрат, такой как песок. Песок может быть получен из местных источников или доставлен непосредственно из места его добычи или хранения для последующего модифицирования на месте использования. Это позволяет исключить первоначальную транспортировку песка на смесительную установку, а затем обеспечивать его доставку с установки на место использования. В случае использования песка, транспортные издержки могут оказаться выше стоимости сырья, поэтому для целей контроля над уровнем издержек целесообразно избегать дополнительных транспортных расходов.

[0068] В приводимом в качестве примера процессе получения в смеситель непрерывного действия могут быть добавлены песок и модифицирующие химические реагенты. После завершения смешивания состав может быть (а) готов к использованию, или (б) направлен для высушивания. Стадия высушивания может включать процесс термической или вакуумной сушки, а также добавление агентов, предотвращающих слеживание. Готовый продукт можно хранить в контейнерах на площадке скважины. Примером смесительного оборудования является мешалка с ленточной винтовой лопастью или шнек-смеситель. Стадия высушивания может быть отдельным от смешивания процессом, имеющим целью избежать приложения избыточных усилий сдвига к готовому продукту, например, в конвейерной или туннельной печи для сушки. Другие типы сушильных устройств содержат ротационные печи, микроволновые, лопастные и вакуумные сушилки.

[0069] Гидрогелевые полимеры, которые могут быть использованы для модифицирования проппантов в соответствии с системами и способами, описываемыми в настоящем изобретении, в вариантах его реализации могут быть введены в виде эмульсий на масляной основе, суспензий, эмульсий на водной основе, латексов, растворов и дисперсий. В вариантах реализации изобретения гидрогелевые полимеры могут быть введены в виде перегнанной эмульсии, например, на углеводородной основе, подвергнутой выпариванию для удаления части жидкостей-носителей. Это может дать преимущество, выраженное в более низких требованиях к высушиванию по сравнению с традиционными эмульсиями. В вариантах реализации изобретения гидрогелевый полимер может быть эмульсией, набухающей в щелочных условиях, отличающейся тем, что свойства образующего гидрогель полимера до контакта со щелочью проявляются не полностью. В данном варианте реализации изобретения набухающая в щелочных условиях эмульсия может быть нанесена на субстрат расклинивающего агента с образованием модифицированного проппанта, при этом модифицированный проппант может быть суспендирован в жидкости для гидроразрыва в присутствии щелочного материала.

[0070] В вариантах реализации изобретения во время или до стадии смешивания частиц субстрата проппанта и композиции флюида полимерного покрытия может быть добавлена добавка, такая как спирт, выбранный из группы, содержащей этиленгликоль, пропиленгликоль, глицерин, пропанол и этанол. В вариантах реализации изобретения активаторы инвертирования, подходящие в качестве добавок к составам полимерных покрытий для самосуспендирующихся проппантов, могут включать поверхностно-активные вещества (ПАВ) с высоким показателем гидрофильно-липофильного баланса (ГЛБ), такие как ПАВ лауриловый спирт полиэтиленоксида (ETHAL LA-12/80% от компании ЕТНОХ), этиленгликоль, пропиленгликоль, вода, карбонат натрия, бикарбонат натрия, хлорид аммония, мочевина, хлорид бария и их смеси. В вариантах реализации активаторы инвертирования могут выполнять функцию, способствующую высвобождению ингредиентов активного полимера из внутренней фазы масляной эмульсии полимера в (как правило водную) обрабатываемую технологическую жидкость. Поскольку при этом происходит превращение масляного непрерывного полимера в водную непрерывную среду, описанный процесс может быть определен как обращение фаз.

[0071] В других вариантах реализации изобретения субстрат проппанта может быть модифицирован составом полимера без применения стадии высушивания. Это может быть реализовано с помощью состава полимера без растворителя или отверждающегося состава. В некоторых упрощенных способах состав сухого или жидкого полимера может быть нанесен на субстрат проппанта посредством поточного смешивания; приготовленный таким образом модифицированный материал может быть использован без дополнительной обработки. Содержание влаги в субстрате проппанта может быть изменено добавлением или удалением воды или добавлением иных жидкостей, что обеспечивает эффективное покрытие, обработку и подачу субстрата в жидкость для гидроразрыва.

[0072] Для эффективного диспергирования в жидкости для гидравлического разрыва модифицированные проппанты могут быть дополнительно обработаны смачивающим агентом, например, поверхностно-активным веществом или другим гидрофильным материалом. Проппанты, модифицированные гидрогелем и находящиеся во взвешенном состоянии в жидкости для гидравлического разрыва считаются самосуспендирующимися, если для предотвращения выпадения твердой фазы из суспензии требуется жидкость с низкой вязкостью.

[0073] Модифицированные проппанты можно дополнительно модифицировать для улучшения сыпучести и технологических свойств во время переработки, транспортировки и хранения. Гигроскопичная поверхность модифицированных проппантов может в некоторых случаях оказывать отрицательное воздействие на сыпучесть насыпного материала модифицированных проппантов, вызывая слипание модифицированных проппантов, особенно заметное во влажных условиях и/или при высокой влажности. Модифицированным проппантам можно придать антислеживающие свойства посредством дополнительной модификации, для уменьшения или устранения слеживания посредством снижения гигроскопичности модифицированных проппантов во время переработки, транспортировки и хранения, или посредством снижения взаимодействия между соседними поверхностями модифицированных проппантов во время переработки, транспортировки и хранения, или обоими указанными способами. В вариантах реализации агент, предотвращающий слеживание, не оказывает воздействия на ожидаемые технологические характеристики модифицированных проппантов при введении модифицированных проппантов в водную жидкость в целевых применениях. Модифицированные проппанты можно обрабатывать агентами, предотвращающими слеживание, такими как мелкодисперсные твердые вещества, или второй внешний слой, или оба указанных варианта. Второй внешний слой может иметь низкую плотность сшивки с поверхностью модифицированного проппанта, или представлять собой твердый негигроскопичный слой, или слой катионной соли, или масляный гидрофобный слой, или комбинацию указанных вариантов. Модифицированные проппанты с агентом, предотвращающим слеживание, могут обладать улучшенными технологическими свойствами, такими как сыпучие свойства, стойкость к слипанию, простота перемещения, простота дозирования и простота выгрузки из емкости для хранения или транспортировки. В вариантах реализации модифицированные проппанты с агентами, предотвращающими слеживание, могут иметь сниженные требования к сушке, благодаря чему можно производить готовый продукт с меньшими затратами энергии, времени и оборудования.

[0074] В вариантах реализации агент, предотвращающий слеживание, представляет собой мелкодисперсное твердое вещество, включающее глины, кремнийсодержащие материалы, органические вещества, оксиды металлов или слои жирных кислот. В других вариантах реализации агент, предотвращающий слеживание, представляет собой мелкодисперсное твердое вещество, такое как силикат кальция, силикат магния, карбонат кальция, тальк, каолин, бентонит, аттапульгит, диатомовая земля, диоксид кремния, коллоидный диоксид кремния, пирогенный диоксид кремния, кукурузный крахмал, углеродная сажа, микрокристаллическая целлюлоза, оксид железа, оксид алюминия, стеарат кальция, стеарат магния или комбинации указанных веществ.

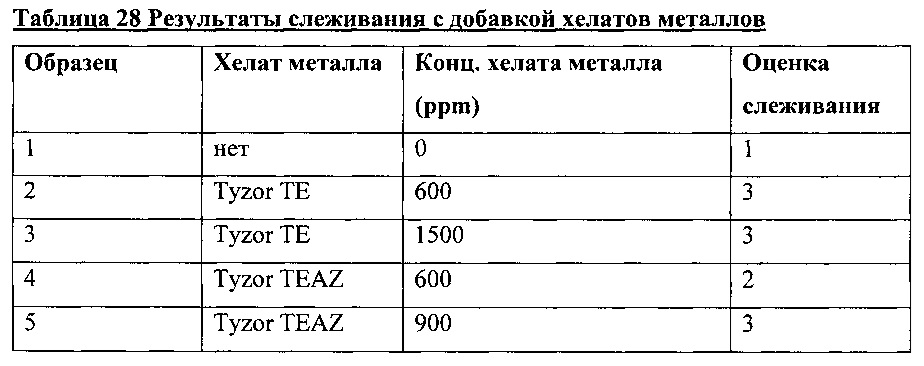

[0075] В вариантах реализации агент, предотвращающий слеживание, представляет собой второй внешний слой, образованный посредством сшивки с поверхностью модифицированного проппанта. Введение соединений, способных сшивать набухающий полимер на поверхности проппанта, способно эффективно снижать способность полимерного слоя к преждевременному набуханию. Уменьшение набухания полимера будет уменьшать склонность модифицированного проппанта подвергаться слеживанию или агломерации во время транспортировки и хранения. В вариантах реализации сшивающие соединения обладают способностью образовывать связь с гидроксильной функциональной группой, карбоксильной функциональной группой, аминной функциональной группой или амидной функциональной группой. Сшивающие соединения могут быть выбраны из органических соединений, содержащих альдегидную, аминную, ангидридную или эпоксидную функциональные группы. Сшивающие соединения также могут представлять собой металлоорганические соединения. В вариантах реализации сшивающие соединения образуют связь, которая может быть разрушена или удалена при механическом сдвиге. Металлоорганические соединения, способные к ассоциации и/или связыванию с гидроксильными и карбоксильными функциональными группами, представляют собой примеры сшивающих соединений, образующих связи, чувствительные к сдвигу. При высоких сдвиговых усилиях при перекачке насосом, ассоциированной с гидравлическим разрывом, сшивка полимера может разрушаться и полимер может набухать неограниченно, при введении модифицированного проппанта в жидкость для гидроразрыва.

[0076] В вариантах реализации агент, предотвращающий слеживание, представляет собой тонкий второй слой твердого негигроскопичного материала, такого как жирные кислоты, гидрированные жирные кислоты, гидрированные масла, воски, полиэтилен, полиэтиленоксиды, полипропиленоксиды, сополимеры полиэтиленоксида и полипропиленоксида или комбинации указанных соединений. Примеры жирных кислот, подходящих для применения в качестве второго слоя, включают стеариновую кислоту, пальмитиновую кислоту, лауриновую кислоту или жирные кислоты таллового масла, содержащие стеариновую кислоту, пальмитиновую кислоту и/или лауриновую кислоту. Примеры гидрированных масел, подходящих для применения в качестве второго слоя, включают гидрированное касторовое масло. Примеры восков, подходящих для применения в качестве второго слоя, включают парафин, вазелин и гач. Тонкий плотный слой может быть нанесен на поверхность модифицированного проппанта для создания барьера, препятствующего прилипанию слоя набухающего полимера на соседних частицах модифицированного проппанта во время хранения. Применяемый твердый внешний слой может состоять из соединений, которые растворимы в воде, нерастворимы в воде, или обоих указанных типов. Твердый внешний слой негигроскопичен. Твердый внешний слой выбран так, чтобы оставаться в твердой фазе при температурах ниже 38°C, и имеет температуру плавления в диапазоне от 40°C до 120°C. В вариантах реализации внешний слой выбран так, чтобы температура плавления была достаточно низкой для того, чтобы внешний слой находился в жидкой фазе во время процесса сушки при производстве модифицированного проппанта, но достаточно высокой для того, чтобы внешний слой находился в твердой фазе во время хранения и транспортировки модифицированного проппанта. В твердой фазе внешний слой действует как барьер, предотвращающий/уменьшающий слеживание модифицированного проппанта во влажных условиях. Твердый внешний слой можно вводить в модифицированный проппант в виде мелкодисперсного порошка, хлопьев, раствора в масляном носителе или теплой жидкости. Твердый внешний слой можно вводить в модифицированный проппант непосредственно перед полимером, одновременно с полимером, в виде смеси с полимером, или вводить в некий момент после введения полимера, но до процесса высушивания. Предпочтительно, твердый внешний слой агента, предотвращающего слеживание, вводят после тщательного перемешивания полимера с модифицированным проппантом, но до высушивания модифицированного проппанта.

[0077] В вариантах реализации агент, предотвращающий слеживание, представляет собой второй слой соли, несущей одновалентный катионный заряд, которую можно вводить в модифицированный проппант в виде жидкости или масляного раствора при температурах ниже 100°C, такой как катионное поверхностно-активное вещество или гидрат одновалентной соли. Катионные поверхностно-активные вещества, содержащие четвертичный амин с гидрофобным «хвостом», такие как коммерчески доступные Adogen 464 или Arquad 2НТ-75 от Akzo Nobel, можно применять в качестве второго покрытия для придания модифицированному проппанту гидрофобного слоя, который также нейтрализует возможный анионный заряд полимера. Многие гидраты солей, такие как тригидрат ацетата натрия и додекагидрат сульфата алюминия-натрия, имеют температуры плавления ниже 100°C и могут быть введены в модифицированный проппант и расплавлены в качестве второго слоя во время сушки модифицированного проппанта. Как в случае катионного поверхностно-активного вещества, так и в случае гидрата соли, получают концентрированный слой катионного заряда на поверхности модифицированного проппанта, который может уменьшать потенциал набухания анионно заряженного полимера. При введении модифицированного проппанта в водный поток одновалентная соль в достаточной степени разбавляется, чтобы обеспечить возможность модифицированному проппанту выполнять предназначенную функцию.

[0078] В вариантах реализации агент, предотвращающий слеживание, представляет собой второй слой гидрофобного смазывающего масла, нанесенный на модифицированный проппант, причем указанное масло выбрано из группы, состоящей из кремнийорганических масел, минеральных масел, вазелинов, триглицеридов или комбинации указанных масел. Примеры кремнийорганических масел, подходящих для применения в качестве гидрофобного смазывающего второго слоя, включают полидиметилсилоксан. Примеры триглицеридов, подходящих для применения в качестве гидрофобного смазывающего второго слоя, включают кукурузное масло, арахисовое масло, касторовое масло и другие растительные масла. Предпочтительно, гидрофобное смазывающее масло имеет температуру дымообразования и температуру кипения выше температуры, применяемой на стадии высушивания при производстве модифицированного проппанта. Предпочтительно температура дымообразования масла составляет более 200°C. Предпочтительно температура дымообразования масла составляет по меньшей мере 175°C.

[0079] Согласно настоящему изобретению и в противоположность традиционному подходу, заключающемуся в создании однородной жидкости средней вязкости, в модифицированных гидрогелем проппантах может быть успешно использован метод локализации концентрата полимера на поверхности проппанта. Локализованный слой гидрогеля позволяет более эффективно использовать полимер, поскольку для приготовления суспензии проппанта может быть использовано меньшее количество полимера по сравнению, например, с традиционными жидкостями для гидроразрыва с полимерными добавками, такими как вода с добавками несшитого полимера, линейные и сшитые гели. Не смотря на то, что модифицированные гидрогелем проппанты считаются самосуспендирующимися, они могут быть использованы в комбинации с понизителями трения, линейными и сшитыми гелями.

[0080] Модифицированные гидрогелем проппанты, описанные в настоящем изобретении, отличаются тем, что имеют преимущество при подаче снижающего трение полимера в жидкость для гидроразрыва и, таким образом, потребность в других полимерах-понизителях трения или отсутствует или составляет значительно меньшее количество, если в операциях гидравлического разрыва пласта используют проппанты, модифицированные гидрогелем. В вариантах реализации некоторое количество гидрогелевого полимера может десорбироваться с поверхности проппанта, приводя к преимущественному снижению трения или вязкостных свойств жидкости для гидроразрыва. Хотя примеры вариантов реализации настоящего изобретения сосредоточены на применении модифицированных гидрогелем проппантов для целей гидравлического разрыва, можно представить себе другие применения модифицированных гидрогелем проппантов, в которых можно использовать способность указанных проппантов к удержанию воды или снижению трения. Например, модифицированные гидрогелем проппанты можно применять для абсорбции воды из влажных сред, посредством создания удерживающих воду частиц, которые можно удалить из среды, удаляя вместе с ними нежелательную влагу. В другом примере модифицированные гидрогелем проппанты можно применять в ситуациях, когда было бы выгодно введение воды в среду. Модифицированный гидрогелем проппант может быть насыщен водой или водным раствором, а затем использован, например, в качестве добавки для рекультивации почвы в сухих условиях. Модифицированные гидрогелем проппанты могут быть изготовлены из песка или других субстратов, совместимых с почвой, и их можно транспортировать в район применения в сухом виде; затем их можно насыщать водой и использовать в качестве почвоулучшителя. В других вариантах реализации модифицированные гидрогелем проппанты можно применять в качестве почвоулучшителя в сухом виде, при этом они могут поглощать и удерживать влагу из окружающей среды, орошения, дождей и подобных источников. В указанных вариантах реализации можно выгодно использовать влагоудерживающие свойства модифицированных гидрогелем проппантов. В вариантах реализации можно применять модифицированный гидрогелем проппант для уменьшения эрозии пахотного слоя, семенного ложа, смесей для гидропосева, и подобных применений. В вариантах реализации, модифицированный гидрогелем проппант можно применять в качестве носителя для введения других совместимых агентов на участок, например, в почву. Модифицированные гидрогелем проппанты могут содержать дополнительные составы, вытекающие из или через слой гидрогеля в окружающую среду, по мере разрушения гидрогеля или по мере того, как гидрогель впитывает влагу и расширяется. Примеры таких составов включают удобрения, семена, регуляторы роста растений, гербициды, пестициды, фунгициды и подобные добавки. Другие применения модифицированных гидрогелем проппантов, полученных согласно описанным составам и способам, можно предположить исходя из их свойств, приведенных в настоящем описании.

[0081] В вариантах реализации изобретения используемый для получения модифицированных проппантов гидрогелевый полимер может включать полиакриламид, сополимеры акриламида с анионными и катионными сомономерами, гидролизованный полиакриламид, сополимеры акриламида с гидрофобными сомономерами, (поли)акриловую кислоту, соли (поли)акриловой кислоты, карбоксиметилцеллюлозу, гидроксиэтилцеллюлозу, гидроксипропилцеллюлозу, гуаровую смолу, альгинат, каррагинан, смолу плодоворожкового дерева, карбоксиметилгуар, карбоксиметилгидроксипропилгуаровую смолу, гидрофобноассоциированные набухающие эмульсионные (HASE) полимеры, латексные полимеры, крахмалы и подобные полимеры. В вариантах реализации гидрогелевый полимер может иметь молекулярную массу (г/моль) свыше 1 миллиона, например, в диапазоне от 10 миллионов до 40 миллионов Дальтон. В вариантах реализации гидрогелевый полимер может представлять собой высокомолекулярный полимер винильного присоединения, растворимый в воде и имеющий линейную структуру.

[0082] В вариантах реализации гидрогелевый полимер может быть сшитым, как описано выше, для улучшения свойств полимера поглощать воду и набухать. Сшивающие агенты можно вводить как элемент гидрогелевого основного полимера, или их можно вводить как химические модификаторы предварительно полученных полимеров. Сшивающие соединения можно вводить непосредственно в полимер, применяемый для покрытия проппанта, вводить в проппант одновременно с полимером при смешивании, или вводить в некоторый момент после введения в проппант полимера, но до высушивания.

[0083] Локализация полимера вокруг поверхности проппанта согласно приведенному в настоящей заявке способу приводит к более эффективному использованию полимера и предотвращает выпадение твердой фазы проппанта из раствора полимера. В вариантах реализации изобретения слой полимера гидратируется вокруг проппанта, эффективно препятствуя контакту между частицами проппанта. Это способно предупредить формирование компактного неподвижного слоя проппанта и, как результат, облегчает ресуспендирование в жидкости для гидроразрыва. Способность модифицированного проппанта повторно образовывать суспензию важны в ситуации, когда движение текучей среды оказалось нарушено во время проведения операций гидравлического разрыва пласта. В этом случае, во избежание потерь проппанта или непредусмотренного блокирования линии тока при возобновлении движения, важно, чтобы проппант мог быть ресуспендирован.

[0084] Модифицирование поверхности полимера согласно приведенному в настоящей заявке способу может приводить к увеличению эффективного гидродинамического радиуса частицы проппанта при набухании полимера. Это влечет за собой затягивание движения проппанта, а также эффективному изменению объемной плотности гидрогель/частицы. И то, и другое может стать причиной снижения скорости оседания частиц проппанта и значительному улучшению транспортных свойств текучей среды.

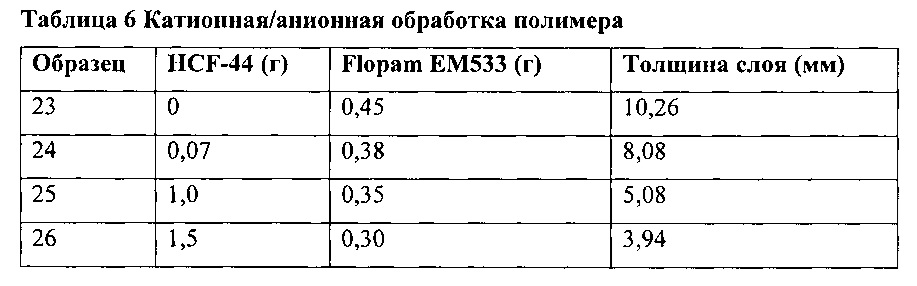

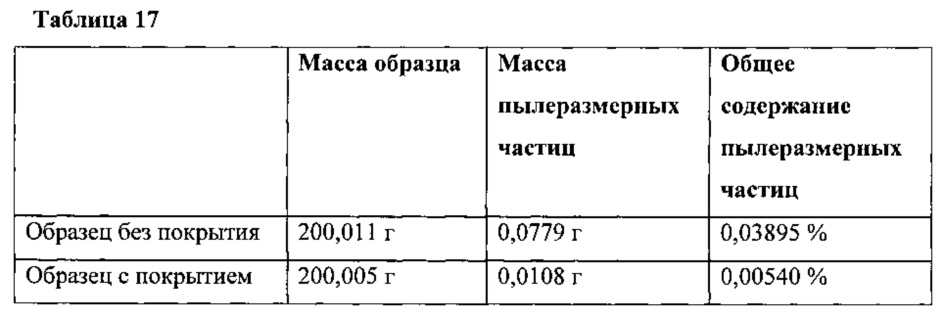

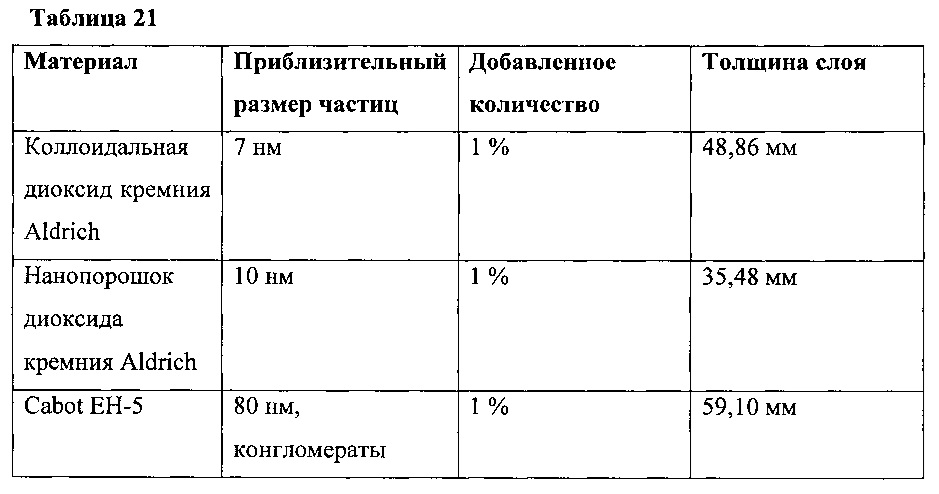

[0085] В модифицированных гидрогелем проппантах согласно настоящему изобретению можно преимущественно применять локализацию концентрации полимера на поверхности проппанта. Предпочтительно, после гидратации гидрогеля водой и воздействия условий сдвига, таких как перекачка по трубопроводу, большая часть гидрогелевого полимера остается связана с поверхностью проппанта. В вариантах реализации способ получения покрытия частиц субстрата гидрогелевым полимером включает физическое или химическое прикрепление полимера к поверхности проппанта. Указанное прикрепление может быть вызвано перепутыванием полимерных цепей при высушивании гидрогелевой пленки, что приводит к образованию гидрогелевого покрытия, противостоящего десорбции под воздействием сдвига в гидратированном состоянии. В вариантах реализации перепутыванию полимерных цепей содействуют посредством химической реакции или взаимодействия между полимерными цепями. В вариантах реализации в качестве покрытия применяют линейный несшитый гидрогелевый полимер, для обеспечения линейным полимерным цепям возможности перепутываться при образовании полимерного покрытия. В вариантах реализации перепутыванию полимерных цепей содействуют посредством процесса сушки при производстве и посредством использования коалесцирующих добавок. Коалесцирующие добавки представляют собой добавки, вызывающие слияние отдельных капелек эмульсии в составе покрытия в непрерывную пленку при высушивании. В вариантах реализации коалесцирующая добавка представляет собой спирт, такой как пропанол, глицерин, пропиленгликоль или этиленгликоль. На ФИГ. 4А и 4В представлены два изображения, полученных при помощи растрового электронного микроскопа (РЭМ), демонстрирующие эффект глицерина на коалесценцию полимера покрытия с образованием непрерывной пленки. На изображении, полученном при помощи растрового электронного микроскопа, представленном на ФИГ. 4А, проппант покрывали гидрогелевым составом из эмульсии анионного полиакриламида без добавления глицерина, а затем высушивали при 100°C в течение 1 часа. На изображении, показанном на ФИГ. 4А, можно видеть полное покрытие поверхности зерна проппанта, но все еще остаются видимыми отдельные капельки эмульсии диаметром примерно 1 микрон. На изображении РЭМ, показанном на ФИГ. 4В, проппант покрывали той же эмульсией анионного полиакриламида, но с добавлением 10% масс. глицерина в качестве коалесцирующего агента; а затем высушивали при 100°C в течение 1 часа. Действие коалесцирующего агента хорошо заметно по внешнему виду высохшей пленки: изображение РЭМ на ФИГ. 4В показывает по существу полное покрытие зерна проппанта, и в этом случае капельки эмульсии слились в более непрерывную пленку. На ФИГ. 5 показано изображение РЭМ высушенной пленки гидрогеля, полученной таким же способом, что и на ФИГ. 4В. Пленка гидрогеля на ФИГ. 5 показывает хорошую коалесценцию капелек эмульсии в пленку и полное покрытие поверхности зерна проппанта.

[0086] В вариантах реализации изобретения для улучшения удерживания гидрогелевого полимера на поверхности частиц проппанта могут быть использованы пары полимеров, необязательно, совместно с ионным сочетанием. Например, на проппант в качестве первого слоя наносят катионный полимер, который будет «закреплять на месте» второй слой, содержащий гидрогель, такой как анионный полимер с высокой молекулярной массой, посредством ионного сочетания. В вариантах реализации изобретения катионным полимером может быть полидиаллилдиметилхлорид аммония (поли-DADMAC), линейный полиэтиленимин (LPEI), разветвленный полиэтиленимин (BPEI), хитозан, полимер эпихлоргидрина/диметиламина, полимер этилендихлориддиметиламина или катионный полиакриламид. Слой катионного полимера может быть нанесен на проппант до или после модифицирования его поверхности посредством анионного гидрогелевого слоя. Взаимодействие при ионном сочетании может выступать в качестве механизма закрепления и способствовать предотвращению десорбции анионного полимера в условиях среды с высокой скоростью сдвига, например, прохождения через насос или во время закачивания в буровую скважину. Катионный полимер также может улучшать удерживание полимера в результате замедления гидратации и удлинения цепей анионного полимера. Считается, что в процессе перекачки, чем короче полимерная цепь, тем выше степень удерживания полимера на проппанте (т.е. тем ниже десорбция) во время перекачки.

[0087] В вариантах реализации, ковалентное сшивание слоя гидрогелевого полимера на поверхности проппанта может улучшить набухаемость полимера и устойчивость к усилиям сдвига, препятствуя в результате преждевременному отделению гидрогеля от проппанта. Ковалентные сшивающие полимеры могут включать следующие функциональные группы: эпоксиды, ангидриды, альдегиды, диизоцианаты, карбодиамиды, дивиниловые или диаллиловые группы. Примерами таких ковалентных сшивателей являются: диглцидиловый эфир ПЭГ, эпихлоргидрин, малеиновый ангидрид, формальдегид, глиоксаль, глутаральдегид, толуилендиизоцианат, метилендифенилдиизоцианат, 1-этил-3-(3-диметиламинопропил)карбодиамид, метилен-бис-акриламид и подобные соединения. Ковалентное сшивание слоя гидрогелевого полимера на поверхности проппанта может эффективно создавать «полимерные решетки», способные набухать вокруг проппанта. Ковалентные связи препятствуют полной десорбции полимера в раствор. Частично нерастворимый слой полимера обладает способностью набухать с образованием слоя гидратированного полимера.

[0088] Для дополнительного предотвращения возможного отделения гидрогеля от поверхности частицы, частицу проппанта можно подвергнуть обработке для введения функциональных групп, также участвующих в процессе полимеризации. Например, частицы песка можно обрабатывать силанами, с образованием частиц с винильными функциональными группами, гидроксильными, эпоксидными и т.д.

[0089] Замедленная/контролируемая гидратация слоя полимера может быть желательна для временной задержки гидратации и модифицирования поверхности полимера при обработке проппанта и первоначальном прокачивании ствола скважины. Факторы окружающей среды, такие как влажность и дождь, могут стать причиной преждевременной гидратации полимерного покрытия, и, в результате, затруднить эффективное дозирование проппанта, подаваемого в смеситель во время проведения операций по гидравлическому разрыву пласта. Также считается, что полностью гидратированный слой полимера проявляет большую склонность к десорбции в условиях больших сдвиговых усилий, связанных с закачиванием жидкости для гидроразрыва в трубу. По этой причине целесообразно создание поверхностно-модифицированного проппанта, обладающего пониженной или замедленной гидратацией. В вариантах реализации изобретения замедленная гидратация может быть достигнута добавлением ПАВ с низкой величиной гидрофильно-липофильного баланса (ГЛБ), исключением финишных поверхностно-активных веществ с высоким ГЛБ, сомономеров, снижающих растворимость, экранированием заряда с помощью моновалентной соли или добавлением гидрофобного слоя, например, жирной кислоты или жирного спирта.

[0090] В вариантах реализации изобретения для обеспечения гидрофобного взаимодействия в гидрогелевый полимер могут быть введены гидрофобные группы. Данный способ позволяет повысить солеустойчивость гидрогелевого слоя, притом, что гидрогелевый слой сохраняет способность к набуханию даже в водной текучей среде с повышенными концентрациями солей.