Способ гидроразрыва с использованием текучей среды с низкой вязкостью с низкой скоростью осаждения проппанта - RU2747957C1

Код документа: RU2747957C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ: Настоящая заявка представляет собой заявку по параграфу 371 по заявке на патент PCT/US2018/043295, поданной 23 июля 2018 года, которая является продолжением заявки на патент США № 15/666322, поданной 01 августа 2017 года.

ЗАЯВЛЕНИЕ О ФЕДЕРАЛЬНОМ ФИНАНСИРОВАНИИ ИССЛЕДОВАНИЯ ИЛИ РАЗРАБОТКИ: Не приложено

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение.

[0001] Настоящее изобретение в общем относится к способам и составам для гидравлического разрыва подземных пластов. В частности, оно относится к системе гидроразрыва, которая использует текучие среды, способные суспендировать расклинивающие материалы без необходимости высокой мощности закачки.

2. Описание известного уровня техники, включающее в себя информацию, раскрытую согласно 37 CFR 1.97 и 1.98.

Текучие среды для гидроразрыва и добавки

[0002] Текучие среды для гидроразрыва закачиваются в скважину для создания проводящих трещин и прохождения околоскважинного повреждения в углеводородсодержащих зонах. Конечным результатом является увеличение продуктивной площади устья пласта по сравнению с неразрывным пластом. Для придания текучей среде предсказуемого набора свойств, включая вязкость, сопротивление трению, совместимость с пластом, и для регулирования потери текучей среды, подбирается ряд химических добавок.

[0003] Для создания трещины текучая среда закачивается в ствол скважины с высокой скоростью для увеличения давления в стволе скважины в перфорационных каналах до значения, превышающего давление разрыва пласта. Давление разрыва, как правило, считается как сумма напряжения на месте и прочности на разрыв горной породы. После того, как пласт разорван и трещина создана, трещина может быть расширена при давлении, называемом давлением распространения трещины. Давление распространения трещины равно сумме:

Напряжения на месте

Перепада эффективного давления

Перепада давления в околоскважинной зоне

[0004] Перепад эффективного давления равен перепаду давления вдоль трещины в результате течения вязкой текучей среды в трещине плюс любое повышение давления, вызванное краевыми эффектами. Перепад давления в околоскважинной зоне может быть совокупностью перепада давления вязкой текучей среды, протекающей через перфорационные каналы, и/или перепада давления, получающегося в результате отклонения между стволом скважины и распространяющейся трещиной. Таким образом, свойства текучей среды для гидроразрыва очень важны при создании и распространении трещины.

[0005] Идеальная текучая среда для гидроразрыва должна:

Быть способна перемещать расклинивающий агент в трещину

Быть совместимой с горной породой и текучей средой пласта

Создавать достаточный перепад давления вдоль трещины для создания широкой трещины

Минимизировать потери давления на трение во время закачки

Быть изготовлена с использованием химических добавок, которые одобрены местными экологическими нормами

Разрушаться до текучей среды с низкой вязкостью для очистки после обработки

Быть экономически эффективной.

[0006] Вязкость текучей среды для гидроразрыва является важной точкой дифференциации как в отношении выполнения гидроразрыва, так и в отношении ожидаемой геометрии трещин. Во многих современных методах, обычно называемых обработкой с использованием «скользкой воды», используют текучие среды с низкой вязкостью, закачиваемые с высокой скоростью для создания удлиненных, хорошо удерживаемых и сложных трещин, с низкой концентрацией расклинивающего агента (0,2-5 фунтов проппанта на галлон жидкости (РРА)). Для минимизации риска преждевременного осаждения, скорость закачки должна быть достаточно высокой, чтобы проппант перемещался на большие расстояния (часто по горизонтальным стволам скважин) перед входом в трещину. Для сравнения: для классических широких трещин несущая текучая среда должна быть достаточно вязкой (обычно от 50 до 1000 сП при скорости сдвига 40-100 с-1) для перемещения проппанта при более высокой концентрации (1-10 РРА на галлон). Такие смеси часто закачивают при более низкой скорости, и они могут создавать более широкие трещины (обычно от 0,2 до 1 дюйма) с аномальным ростом высоты и удержанием.

[0007] Плотность несущей текучей среды также важна. Плотность текучей среды влияет на давление закачки в устье скважины и на способность текучей среды вытекать обратно после обработки. Текучие среды на водной основе обычно имеют плотность около 8,4 фунтов на галлон. Плотность текучей среды на углеводородной основе составляет от 70 до 80% от плотности текучей среды на водной основе. Плотность вспененной текучей среды может быть существенно ниже плотности текучей среды на водной основе. В пластах с низким давлением для улучшения очистки могут быть использованы текучие среды с низкой плотностью, такие как пена. С другой стороны, в некоторых глубоких пластах (включая гидроразрыв с применением проппанта на шельфе) существует потребность в текучих средах для гидроразрыва с более высокой плотностью, плотность которых может превышать 12 фунтов на галлон.

[0008] Фундаментальный принцип, используемый во всех моделях образования трещин, заключается в том, что «объем трещины равен общему объему закаченной текучей среды минус объем текучей среды, которая вытекает в пласт». Эффективность текучей среды представляет собой процентное содержание текучей среды, которая все еще находится в трещине в любой момент времени, по сравнению с общим объемом, закаченным в тот же момент времени. Для определения площади трещины использовано понятие потери текучей среды. Если вытекает слишком много текучей среды, текучая среда имеет низкую эффективность (10-20%), и создаваемый объем трещины будет составлять лишь малую долю от общего закаченного объема. Однако, если эффективность текучей среды слишком высока (80-90%), трещина не закроется быстро после обработки и не сможет удерживать проппант на месте. В лучшем случае эффективность текучей среды от 40 до 60% обеспечит оптимальный баланс между созданием трещины и закрытием трещины после обработки для удержания проппанта на месте.

[0009] В большинстве пластов с низкой проницаемостью потери и эффективность текучей среды для гидроразрыва зависят от проницаемости пласта. В пластах с высокой проницаемостью в текучую среду для гидроразрыва часто добавляется добавка для снижения потерь текучей среды для уменьшения утечки и повышения эффективности текучей среды. В пластах с естественной трещиноватостью или высокой степенью рельефности утечка может быть чрезвычайно высокой с эффективностью в диапазоне от 10 до 20% или менее. Для гидроразрыва пластов с естественной трещиноватостью обработку часто следует выполнять с высокими скоростями закачки с добавками для снижения потерь текучей среды для стимулирования образования сети трещин.

Категории текучих сред для гидроразрыва

[0010] Доступные в настоящее время категории текучих сред для гидроразрыва состоят из:

Вязких текучих сред на водной основе

Невязких текучих сред на водной основе

Загущенных текучих сред на углеводородной основе

Текучих сред на кислотной основе

Вспененных текучих сред

Текучие среды для гидроразрыва на водной основе - несшитые полимеры и «скользкая вода»

[0011] Обычной практикой в гидроразрыве газоносных пластов является использовании невязких текучих сред типа «скользкая вода», закачиваемая с высокой скоростью (> 60 баррелей в минуту) для образования узких трещин с низкой концентрацией проппанта. В последнее время эти методы обработки стали стандартной технологией при стимулировании гидроразрыва нескольких месторождений США, включая Barnett, Marcellus и Haynesville, и обеспечивают экономически выгодное производство. Низкая концентрация проппанта, высокая эффективность текучей среды и высокие скорости закачки при обработке с использованием скользкой воды приводят к трещинам очень сложной формы. Дополнительно по сравнению с обычной двукрылой трещиной в трещинах, появляющихся в результате воздействия скользкой воды, часто обнаруживают первичную трещину, соединенную с множеством групп (обычно 2-3 группы) естественных трещин, которые были сформированы в различных геологических средах и имеют различные свойства, включая ориентацию, сопротивление трению, плотность и размер. В сочетании с многоступенчатым завершением трещин и множеством скважин, расположенных на пласте, сложная сеть трещин дает высокую степень площади контакта с пластом.

[0012] Наиболее важной химической добавкой для получения трещин с использованием скользкой воды является понизитель трения (FR). Высокая скорость закачки для обработки с использованием скользкой воды (часто 60-100 баррелей в минуту) требует действия добавок FR для уменьшения потерь давления на трение до 70%. Этот эффект помогает снизить давление закачки до приемлемого уровня во время закачки проппанта. Обычные химические составы для снижения трения включают в себя производные полиакриламида и сополимеры, добавляемые в воду в низких концентрациях. Дополнительные добавки для текучих сред типа «скользкая вода» могут включать в себя биоцид, поверхностно-активное вещество (модификация смачиваемости), ингибитор образования отложений и другие. Производительность (снижение трения) текучих сред типа «скользкая вода», как правило, менее чувствительна к качеству водной смеси, что является большим преимуществом по сравнению со многими традиционными загущенными текучими средами для гидроразрыва. Однако в водной смеси с высокой степенью минерализации многие добавки FR могут привести к снижению достигаемого уровня снижения трения. Другие преимущества и недостатки текучих сред типа «скользкая вода» и выполнения гидроразрыва с их использованием (по сравнению с загущенными текучими средами для гидроразрыва) подробно описаны ниже:

Преимущества:

Сохранение высокой проводимости благодаря отсутствию фильтрационной корки.

Сниженная чувствительность к степени минерализации и загрязнениям в водной смеси.

Уменьшенное количество добавок текучей среды, требуемых для текучей среды для гидроразрыва.

Недостатки:

При проектировании гидроразрыва часто требуются большие объемы воды (по сравнению с «загущенными» текучими средами для гидроразрыва).

Требуется большая мощность (для поддержания высокой производительности закачки 60-110 баррелей в минуту).

Ограниченная ширина трещины (из-за низкой максимальной концентрации проппанта при низкой вязкости).

Уменьшенный процент извлечения обратного притока (из-за поглощения текучей среды для гидроразрыва в сложной сети трещин вдали от ствола скважины).

Ограничение применения мелкоячеистых расклинивающих агентов (из-за снижения способности невязких текучих сред перемещать крупные проппанты).

[0013] Поскольку предполагаемая несущая способность суспензии проппанта текучих сред типа «скользкая вода» довольно низка, дополнительным решением является использование линейных (несшитых) гелей. Эти текучие среды, основанные на несшитых растворах полисахаридов (т.е. гуар, дериватизированный гуар, ГЭЦ, ксантан), имеют вязкости до 100 сП при 100 с-1 при температуре поверхности, которые зависят от концентрации полимера. Поскольку эта вязкость на несколько порядков выше, чем у «скользкой воды», линейные гели имеют улучшенную суспензию проппанта. Когда несшитые гели используются в суспензии на поздних стадиях гидроразрыва (а на этапе введения подушки и в суспензии на ранних стадиях используется «скользкая вода»), это часто называется «гибридными» методами гидроразрыва. [Следует отметить, что «гибридный» также может относиться к методам гидроразрыва с использованием сшитого геля после «скользкой воды», сшитого геля после линейного/несшитого, и к другим вариантам.]

[0014] Полимеры используются для загущения текучей среды. Сшивающие агенты используются для превращения вязкой текучей среды в псевдопластичную текучую среду. Биоциды используются для уничтожения бактерий в водной смеси. Буферы используются для контроля pH текучей среды для гидроразрыва. Поверхностно-активные вещества используются для снижения поверхностного напряжения. Добавки для снижения потерь текучей среды используются для минимизации утечки текучей среды в пласт. Стабилизаторы используются для поддержания вязкости текучей среды при высокой температуре. Разжижители используются для разрушения полимеров и мест сшивания при низкой температуре.

[0015] «Скользкая вода» или гидроразрыв с использованием «скользкой воды» представляет собой способ или систему гидроразрыва, которая включает добавление химических веществ в воду для увеличения потока текучей среды. Это способ гидроразрыва, который основан на больших объемах воды и минимальном количестве химических добавок. Текучая среда может закачиваться в ствол скважины со скоростью 100 баррелей в минуту для гидроразрыва сланца. Без использования «скользкой воды» максимальная скорость закачки составляет около 60 баррелей в минуту. Способы гидроразрыва с использованием «скользкой воды» использовались до того, как гели и высоковязкие текучие среды стали промышленным стандартном для большинства проектов гидроразрыва, но простота проекта гидроразрыва с использованием «скользкой воды» доказала, что в некоторых пластах, например, в среднем пласте Bakken, образуется более сложная сеть трещин.

[0016] Процесс включает в себя закачку понизителей трения, обычно полиакриламида. Биоциды, поверхностно-активные вещества и ингибиторы образования отложений также могут находиться в текучей среде. Понизители трения увеличивают скорость потока смеси. Биоциды, такие как бром, предотвращают засорение трещин микроорганизмами и образование слизи в скважине. Поверхностно-активные вещества удерживают песок во взвешенном состоянии. Метанол и нафталин могут быть использованы в качестве биоцидов. Соляная кислота и этиленгликоль могут быть использованы в качестве ингибиторов образования отложений. В поверхностно-активных веществах используются бутанол и монобутиловый эфир этиленгликоля (2-BE). В способе с использованием «скользкой воды» обычно используется больше воды, чем в более ранних способах гидроразрыва - от одного до пяти миллионов галлонов на операцию гидроразрыва.

[0017] Другие химические соединения, которые иногда используются, включают в себя бензол, хром и множество других. Как известно, многие из них токсичны и вызывают широко распространенную проблему возможного загрязнения воды. Это особенно актуально, когда скважины, подвергающиеся гидроразрыву с использованием «скользкой воды», расположены вблизи водоносных горизонтов, которые используются для местной питьевой воды. Деятельность по гидроразрыву строго регулируется государственными органами.

[0018] Таким образом, «скользкая вода» представляет собой сочетание текучей среды на водной основе и проппанта, которое имеет низкую вязкость. Обычно ее используют в глубоких сланцах под высоким давлением, в то время как текучие среды для гидроразрыва с использованием пены азота чаще используют в неглубоких сланцах и в тех, которые имеют более низкое пластовое давление.

[0019] В настоящее время в основном используются три типа текучих сред для гидроразрыва. Это текучая среда для гидроразрыва на водной основе или «скользкая вода», линейный гель и сшитый гель. Все три из этих текучих сред для гидроразрыва имеют различные свойства и применения.

[0020] Текучая среда для гидроразрыва на водной основе представляет собой воду, содержащую понизитель трения и возможно биоцид, поверхностно-активное вещество, разжижитель или добавку стабилизации глинистых пород. Это текучая среда имеет низкую вязкость 2-3 сП, которая требует высокой скорости закачки для перемещения проппанта. Небольшой размер проппанта, такой как 40/70, является обычным для этой текучей среды из-за ее низкой вязкости. Из трех типов текучей среды для гидроразрыва текучая среда для гидроразрыва на водной основе является наименее вредной для проппантной пачки, и она широко используются в газовых скважинах.

[0021] Линейный гель представляет собой воду, содержащую гелеобразующий агент, такой как гуаровая камедь, HPG, CMHPG или ксантан. Другими возможными добавками являются буферы, биоцид, поверхностно-активное вещество, разжижитель и добавка стабилизации глинистых пород. Эта текучая среда имеет среднюю вязкость 10-30 сП, что приводит к улучшению перемещения проппанта и более широким трещинам по сравнению с текучей средой для гидроразрыва на водной основе. Средний размер проппанта, такой как 30/50, является обычным для этой текучей среды. Линейный гель более вреден для проппантной пачки, чем текучая среда для гидроразрыва на водной основе, и он широко используется как в газовых, так и в нефтяных скважинах.

[0022] Сшитый гель представляет собой воду, содержащую любой из гелеобразующих агентов, используемых в линейном геле, и сшивающий агент, такой как бор (B), цирконий (Zr), титан (Ti) или алюминий (Al). Другими возможными добавками являются буферы, биоцид, поверхностно-активное вещество, разжижитель и добавка стабилизации глинистых пород. Это текучая среда имеет высокую вязкость 100-2500 сП при конфигурации боба 100-1 R1:B5, что приводит к лучшему перемещению проппанта и более широким трещинам по сравнению с текучей средой для гидроразрыва на основе линейного геля. Большие размеры проппанта, такие как 20/40 и 16/30, являются обычными для этой текучей среды особенно при низких скоростях закачки, таких как <60 баррелей в минуту. Сшитый гель является более вредным для проппантной пачки, чем линейный гель, и он широко используется в нефтяных скважинах и в скважинах с высоким содержанием текучей среды из-за его общего остаточного содержания 7-12%.

[0023] Другие менее распространенные текучие среды для гидроразрыва включают в себя загущенную нефть, загущенную кислоту, вспененную нефть с азотом, вспененную воду с азотом или диоксидом углерода и загущенный LPG.

[0024] Полиакриламид представляет собой понизитель трения, используемый для «сглаживания» воды для минимизации трения и понижения мощности, требуемой для закачки текучей среды для гидроразрыва. Нефтяные дистилляты и гидрообработанный легкий нефтяной дистиллят используются в качестве несущих текучих сред для полиакриламидного понизителя трения. В качестве стабилизаторов продукта или агентов, улучшающих работоспособность в зимних условиях, используют метанол и этиленгликоль.

[0025] Гуаровая камедь и смесь полисахаридов являются желирующими агентами, используемыми для сгущения воды с целью суспендирования песка (проппанта). Нефтяные дистилляты и гидрообработанный легкий нефтяной дистиллят используются в качестве несущих текучих сред для гуаровой камеди в жидких гелях.

[0026] Учитывая современные технологии, химические вещества должны использоваться в гидроразрыве для обеспечения эффективной обработки продуктивного пласта. Общее использование химических веществ для гидроразрыва, включая типы химических веществ, их использование в процессе и результат их использования, рассматриваются ниже.

[0027] Гуаровая камедь представляет собой галактоманнан - полисахарид, состоящий из маннозного остова с боковыми группами галактозы. Главным образом, она представляет собой наземный эндосперм гуаровых бобов и обычно изготавливается в виде сыпучего грязно-белого порошка. Известно, что гуар может придавать жесткость воде до такой степени, что смесь способна переносить песок в горизонтальные участки скважин и обеспечивать операции гидроразрыва в ней.

[0028] Гуаровая камедь показывает четкое плато низкого сдвига на кривой текучести и сильное разжижение при сдвиге. Реология гуаровой камеди является типичной для полимера в состоянии статистического клубка. Она не показывает очень высокую вязкость плато с низким сдвигом, наблюдаемую у более жестких полимерных цепей, таких как ксантановая камедь. Она очень тиксотропна при концентрации свыше 1%, но при концентрации ниже 0,3% тиксотропия незначительна. Гуаровая камедь показывает синергизм вязкости с ксантановой камедью. Смеси гуаровой камеди и мицеллярного казеина могут быть слегка тиксотропными, если образуется бифазная система.

[0029] Гуаровая камедь экономична, так как она почти в восемь раз превосходит по загущающей способности кукурузный крахмал, а для получения достаточной вязкости требуется лишь небольшое количество гуаровой камеди. Таким образом, она может использоваться в различных многофазных составах: в качестве эмульгатора, потому что он помогает предотвратить слипание капель нефти, и/или в качестве стабилизатора, потому что он помогает предотвратить осаждение твердых частиц. Гуаровая камедь является загустителем с очень благоприятными реологическими свойствами. Она обладает особенно полезной способностью образовывать хрупкие гели при сшивании с бором. Это делает ее чрезвычайно ценной для гидроразрыва.

[0030] Гидроразрыв влечет за собой закачку содержащих песок текучих сред в нефтяной пласт или в пласт природного газа при высоком давлении и при высокой скорости потока. Это приводит к образованию трещин в пластовой породе, а затем приводит к открыванию трещин. Вода сама по себе является слишком «жидкой», чтобы быть эффективной при переносе песка проппанта, так что гуаровая камедь является одним из ингредиентов, часто добавляемым для загущения суспензионной смеси и улучшения ее способности переносить проппант. Существует несколько важных свойств: 1. Тиксотропность: текучая среда должна быть тиксотропной, что означает, что она должна образовывать гель в течение нескольких часов. 2. Гелеобразование и превращение из геля в жидкость: требуемая вязкость меняется в течение нескольких часов. Когда суспензия для гидроразрыва смешана, она должна быть достаточно жидкой, чтобы ее было легче закачивать. Затем, когда она течет по трубе, текучая среда должна образовать гель, чтобы поддержать проппант и перенести его глубоко в трещины. После этого процесса гель должен разрушиться, чтобы текучая среда гидроразрыва могла быть извлечена путем обратного потока, но оставила проппант позади. Это требует химического процесса, который затем разрушает сшитый гель с прогнозируемой скоростью.

[0031] Гуаровая камедь+бор+запатентованные химикаты могут достичь обеих этих целей одновременно.

[0032] Производители определяют различные сорта и уровни качества гуаровой камеди по размеру частиц, вязкости, образующейся при данной концентрации, и скорости, с которой эта вязкость развивается. Крупноячеистые гуаровые камеди обычно, но не всегда, развивают вязкость медленнее. Они могут достигать достаточно высокой вязкости, но для этого потребуется больше времени. С другой стороны, они будут диспергироваться лучше, чем мелкоячеистые, при прочих равных условиях. Более тонкая сетка, такая как сетка 200 меш, требует больше усилий для растворения.

[0033] На рынке представлены модифицированные формы гуаровой камеди, включая ферментативно модифицированный, катионный и гидропропиловый гуар.

Гуаровая камедь и производные гуара в гидроразрыве

[0034] Гуаровые камеди предпочтительны в качестве загустителей для повышения нефтеотдачи пластов (ЭОР), на гуаровую камедь и ее производные приходится большая часть загущенных текучих сред гидроразрыва. Гуар является более растворимым в воде, чем другие камеди, и он также является лучшим эмульгатором, потому что он имеет больше точек разветвления на галактозе. Гуаровая камедь проявляет высокую вязкость при низком сдвиге, но она сильно разжижается при сдвиге. Будучи неионной, на нее не влияет ионная сила или рН, но она будет деградировать при низком рН при умеренной температуре (рН 3 при 50°C). Производные гуара демонстрируют стабильность в условиях высокой температуры и pH. Использование гуара позволяет достичь исключительно высоких вязкостей, что улучшает способность текучей среды гидроразрыва перемещать проппант. Гуар довольно быстро гидратируется в холодной воде, давая псевдопластичные растворы с высокой вязкостью, как правило, с большей вязкостью при низком сдвиге, чем другие гидроколлоиды. Коллоидные твердые вещества, присутствующие в гуаре, делают жидкости более эффективными, создавая более тонкий слой фильтрационной корки. Проводимость проппантной пачки поддерживается за счет использования текучей среды, которая имеет превосходный контроль над потерей текучей среды за счет коллоидных твердых веществ, присутствующих в гуаровой смоле.

[0035] Гуар обладает в восемь раз большей сгущающей способностью, чем крахмал. Дериватизация гуаровой камеди приводит к незначительным изменениям свойств, таким как снижение водородных связей, повышение растворимости в водно-спиртовой смеси и улучшение совместимости электролитов. Эти изменения свойств приводят к более широкому использованию в различных областях, таких как печать на текстиле, взрывчатые вещества и гидроразрыв водонефтяного пласта.

Сшитый гуар

[0036] Молекулы гуара имеют тенденцию к агрегации в процессе гидроразрыва, в основном из-за межмолекулярной водородной связи. Эти агрегаты вредны для извлечения нефти, потому что они забивают трещины, ограничивая поток нефти. Сшивание гуаровых полимерных цепей предотвращает агрегацию путем образования металл-гидроксильных комплексов. Первые сшитые гуаровые гели были разработаны в конце 60-х годов. Для сшивания используется несколько металлических добавок, среди которых хром, алюминий, сурьма, цирконий и бор. Бор в виде B(OH)3 реагирует с гидроксильными группами полимера в двухстадийном процессе для связывания двух полимерных цепей вместе с образованием бис-диольных комплексов.

[0037] 1,2-диольный комплекс с соотношением один к одному и 1,3-диольный комплекс с соотношением один к одному помещают отрицательно заряженный ион бората на полимерную цепь в качестве боковой группы. Борная кислота сама по себе не образует комплекса с полимером, так что весь связанный бор заряжен отрицательно. Основная форма сшивания может быть обусловлена ионной связью между анионным боратным комплексом и адсорбированными катионами на второй полимерной цепи. Разработка сшитых гелей стала главным достижением в технологии текучей среды для гидроразрыва. Вязкость повышается путем связывания нитей с низкой молекулярной массой, эффективно получая нити с более высокой молекулярной массой и жесткую структуру. Сшивающие агенты добавляют в суспензии линейных полисахаридов, чтобы обеспечить более высокие характеристики перемещения проппанта по сравнению с линейными гелями.

[0038] Более низкие концентрации гуаровых гелеобразующих агентов необходимы, когда линейные гуаровые цепочки сшиты. Установлено, что пониженные концентрации гуара обеспечивают лучшие и более полные разрывы в гидроразрыве. Разрушение сшитого гуарового геля после процесса гидроразрыва восстанавливает проницаемость пласта и позволяет увеличить производственный поток нефтепродуктов.

[0039] При гидроразрыве вязкость играет основную роль в обеспечении достаточной ширины трещины, чтобы обеспечить ввод проппанта в трещину и минимизировать преждевременное выпадение проппанта, переносе проппанта из ствола скважины к верхушке трещины гидроразрыва и дальнейшем отведении проппанта в сеть трещин, создавая требуемое эффективное давление для контроля роста высоты трещин гидроразрыва и реактивации естественных трещин, а также обеспечивая контроль над потерей текучей среды. Текучая среда, используемая для получения желаемой вязкости, должна быть безопасной в обращении, безвредной для окружающей среды, не повреждающей проводимость трещин и проницаемость пласта, простой в смешивании, недорогой и способной контролировать потерю текучей среды. Это очень сложный в выполнении список требований, которые были признаны с момента изобретения гидроразрыва.

[0040] Выбор подходящей текучей среды гидроразрыва начинается с выбора объема подушки, необходимого для создания желаемой геометрии трещины. Обычно за этим следует выбор того, какой вязкостью должна обладать текучая среда, чтобы:

[0041] Обеспечить достаточную ширину трещины для обеспечения ввода проппанта в трещину и предотвращения его преждевременного выпадения.

[0042] Обеспечить требуемое эффективное давление либо для обработки некоторого требуемого роста высоты трещин гидроразрыва, либо для предотвращения разрыва в некоторую нежелательную зону, например, в водный слой, и для контроля степени сети реактивированных естественных трещин.

[0043] Обеспечить несущую способность для перемещения проппанта из ствола скважины к верхушке трещины гидроразрыва и доставки проппанта из трещины гидроразрыва в сложную сесть естественных трещин.

[0044] Контролировать потерю текучей среды. В случаях, когда гелеобразная фильтрационная корка не может быть образована, вязкость текучей среды для гидроразрыва (т.е. CI) может быть главным механизмом для контроля потери текучей среды. Эта система выбора продолжается, когда дело доходит до выбора подходящей системы текучей среды для выполнения гидроразрыва с заполнением трещин проппантом или гидроразрыва с кислотной текучей средой. Эти критерии включают в себя:

[0045] Безопасность - текучая среда не должна подвергать опасности персонал на месте.

[0046] Безвредность для окружающей среды - состав текучей среды должен быть как можно более «экологичным».

[0047] Разжижитель - текучая среда должна «разжижаться» до низкой вязкости так, чтобы она могла вытекать обратно и обеспечивать очистку трещины.

[0048] Экономическая эффективность - текучая среда должна быть экономичной и не доводить стоимость обработки до неприемлемого уровня.

[0049] Совместимость - текучая среда не должна взаимодействовать и наносить ущерб минералогическому составу пласта и/или пластовым текучим средам.

[0050] Очистка - текучая среда не должна повреждать проводимость трещины или изменять относительную проницаемость пласта, чтобы предотвратить образование водяных блоков. Это становится очень важным в скважинах низкого давления или в скважинах, в которых добывается очень сухой газ.

[0051] Легкость смешивания - система текучей среды должна легко смешиваться даже в очень неблагоприятных условиях.

[0052] Потеря текучей среды - текучая среда должна помогать контролировать потерю текучей среды. Идеальная текучая среда должна обладать гибкостью при потере текучей среды.

[0053] Таким образом, идеальной текучей средой для гидроразрыва будет та, которая имеет легко измеряемую контролируемую вязкость, контролируемые характеристики потери текучей среды, не будет повреждать трещину или взаимодействовать с текучей средой пласта, будет абсолютно безвредной и инертной и будет стоить менее $4,00 за галлон. К сожалению, в настоящее время это невозможно, поэтому необходимо идти на компромиссы.

[0054] Из этих факторов вязкость текучей среды является основным связанным с текучей средой параметром для проектирования и эксплуатации гидроразрыва. Однако часто завышают значение необходимой вязкости. Чрезмерная вязкость увеличивает затраты, снижает эффективность времени закачки, повышает давление обработки (что может вызвать нежелательный рост высоты и отправляет текучую среду и проппант в непродуктивные зоны) и может снизить проводимость трещины, поскольку многие из химических веществ, используемых для увеличения вязкости, оставляют остаток, который нарушает проницаемость проппанта.

[0055] Существует несколько типов текучих сред для гидроразрыва и широкий диапазон добавок для текучих сред.

[0056] Типы текучих сред включают в себя:

Текучие среды на водной основе

Текучие среды на углеводородной основе

Аэрированные текучие среды

Многофазные эмульсии

Текучие среды на основе кислоты

[0057] Добавки включают в себя:

Гелеобразующие агенты

Сшивающие агенты

Разжижители

Добавки контроля потери текучей среды

Бактерициды

Поверхностно-активные вещества и неэмульгирующие агенты

Добавки стабилизации глинистых пород.

[0058] Назначение и результат(ы) применения в скважинах обычных добавок для текучих сред для гидроразрыва более подробно рассмотрены ниже.

[0059] Подавляющее большинство текучих сред гидроразрыва, используемых сегодня, используют воду в качестве базовой текучей среды. Обычно компоненты, которые образуют состав сшитых текучих сред для гидроразрыва, включают в себя полимер, буфер, стабилизатор или разжижитель геля и сшивающий агент. Каждый из этих компонентов имеет решающее значение для получения желаемых свойств текучей среды для гидроразрыва. Роль полимеров в текучих средах для гидроразрыва состоит в том, чтобы обеспечить ширину трещины, суспендировать проппанты, помочь обеспечить ширину трещины, помочь в контроле потери жидкости в пласте и снизить давление трения в трубчатых материалах. Гуаровая камедь и производные целлюлозы являются наиболее распространенными типами полимеров, используемых в текучих средах гидроразрыва. Первый патент на гуар, сшитый боратом, был выдан 16 октября 1962 года (патент США №3,058,909). Было обнаружено, что сшивающие агенты на основе металлов, разработанные компанией DuPont для пластичных взрывчатых веществ, полезны для изготовления текучих сред для гидроразрыва для высокотемпературных применений. Производные целлюлозы не содержат остатков и, таким образом, помогают минимизировать повреждение пласта текучей средой для гидроразрыва и широко используются при гидроразрыве и набивке. Производные целлюлозы трудно диспергировать из-за их высокой скорости гидратации. Гуаровая камедь и ее производные легко диспергируются, но при разрушении образуют остаток.

[0060] Кислота может быть добавлена для содействия растворению минералов и инициированию трещин в горной породе. В скважине кислота вступает в реакцию с минералами, которые присутствуют в пласте, для образования солей, воды и диоксида углерода (т.е. нейтрализуется).

[0061] Кислота/ингибитор коррозии могут быть добавлены для защиты обсадной трубы скважины от коррозии. В скважине он связывается с металлическими поверхностями (т.е. трубами) скважины. Любой оставшийся несвязанный продукт расщепляется микроорганизмами и потребляется или возвращается в добываемой воде.

[0062] Биоцид может быть добавлен для уничтожения бактерий в воде, которые могут вызывать образование коррозионных побочных продуктов. В скважине биоцид вступает в реакцию с микроорганизмами, которые могут присутствовать в текучей среде для обработки и пласте. Эти микроорганизмы расщепляют продукт, причем небольшое количество продукта возвращается в добываемой воде.

[0063] Базовая несущая текучая среда (вода) создает геометрию трещины и суспендирует проппант. В скважине некоторая часть базовой несущей текучей среды остается в пласте, в то время как оставшаяся часть возвращается с природной пластовой водой в качестве «добываемой воды» (фактическое количество возвращаемой текучей среды варьируется для разных скважин).

[0064] «Разжижитель» представляет собой добавку, которая позволяет задерживать расщепление гелей при необходимости. В скважине разжижитель сразу вступает в реакцию с «сшивающим агентом» и «гелем» в пласте, что упрощает попадание текучей среды в ствол скважины. В результате реакции образуются соли аммиака и сульфата, которые возвращаются в добываемой воде.

[0065] Временные или постоянные стабилизаторы глинистых пород запирают глинистые породы в сланцевой структуре. В скважине они вступают в реакцию с глинистыми породами в пласте путем обмена ионами натрия и калия. В результате реакции образуется хлорид натрия, который возвращается в добываемой воде. Стабилизаторы глинистых пород заменяют связующие соли, например, хлорид кальция, помогая сохранять целостность пласта при растворении хлорида кальция.

[0066] Сшивающая добавка сохраняет вязкость текучей среды для гидроразрыва при повышении температуры. В скважине она объединяется с «разжижителем» в пласте для образования солей, которые возвращаются в добываемой воде.

[0067] Понизитель трения представляет собой добавку, которая уменьшает эффекты трения (по сравнению с базовой водой) в трубах. В скважине он остается в пласте, где температура и воздействие на «разжижитель» обеспечивает возможность его расщепления и потребления микроорганизмами естественного происхождения. Небольшое количество возвращается с добываемой водой.

[0068] Гелевая добавка может использоваться для загущения воды для суспендирования проппанта. В скважине она объединяется с «разжижителем» в пласте, что значительно упрощает попадание текучей среды в ствол скважины и возврат в добываемой воде.

[0069] Добавки для контроля железа представляют собой хелатирующие железо агенты, которые помогают предотвратить осаждение оксидов металлов. В скважине они вступают в реакцию с минералами в пласте для образования простых солей, диоксида углерода и воды, которые возвращаются в добываемой воде.

[0070] Деэмульгатор может быть добавлен для разрушения или разделения смесей нефти и воды (эмульсий). В скважине деэмульгатор, как правило, возвращается с добываемой водой, но в некоторых пластах он может попадать в газовый поток и возвращаться в добываемом природном газе.

[0071] Регулирующий pH агент/буфер может быть добавлен для поддержания эффективности других добавок, например, сшивающих агентов. В скважине он вступает в реакцию с кислотными агентами в текучей среде для обработки для поддержания нейтрального (ни кислого, ни щелочного) pH. Продукты реакции представляют собой минеральные соли, воду и диоксид углерода, которые возвращаются в добываемой воде.

[0072] Расклинивающий агент (или «проппант») добавляют для удержания трещин открытыми, что позволяет добывать углеводороды. В скважине он предпочтительно остается в пласте вдавленным в трещины (используется для «расклинивания» открытых трещин).

[0073] Ингибитор образования отложений может быть добавлен для предотвращения образования отложений в трубе и пласте. В скважине продукт присоединяется к пласту. Большая часть продукта возвращается с добываемой водой, в то время как оставшаяся часть вступает в реакцию с микроорганизмами, которые расщепляют и потребляют продукт.

[0074] Поверхностно-активное вещество может быть добавлено для уменьшения поверхностного натяжения текучей среды для обработки в пласте и, следовательно, улучшения извлечения текучей среды из скважины после завершения операции гидроразрыва. В скважине некоторые поверхностно-активные вещества могут вступать в реакцию пластом, некоторые могут возвращаться с добываемой водой, или в некоторых пластах они могут попадать в газовый поток и возвращаться в добываемом природном газе.

[0075] Персульфат аммония часто добавляют в текучие среды для гидроразрыва для разрушения полимера при достижении определенной температуры. Первый патент (Патент США № 3,163,219) на разжижители боратного геля был выдан 29 декабря 1964 года.

[0076] Буферы используются в сочетании с полимерами, так что может быть достигнут оптимальный pH для гидратации полимера. При достижении оптимального pH обеспечивается максимальный выход вязкости полимера. Наиболее распространенным примером буферов текучей среды для гидроразрыва является смесь слабых кислот и слабых оснований, соотношения которых можно регулировать так, чтобы достигать желаемого pH. Некоторые из этих буферов растворяются медленно, что позволяет задерживать реакцию сшивания.

[0077] Стабилизаторы геля добавляют в растворы полимера для ингибирования химической деградации. Примеры стабилизаторов геля, используемых в текучих средах для гидроразрыва, включают в себя метанол, триэтаноламин (TEA) и различные неорганические соединения серы. Другие стабилизаторы пригодны для ингибирования процесса химической деградации, но многие из них оказывают влияние на механизм сшивания. TEA и серосодержащие стабилизаторы обладают преимуществом по сравнению с метанолом, который является легковоспламеняемым, токсичным и дорогостоящим и может вызывать отравление катализаторов в реакторной колонне.

[0078] Текучая среда для гидроразрыва на водной основе состоит из воды, агента для стабилизации глинистых пород и понизителя трения. Иногда добавляют агент для извлечения воды (WRA) для уменьшения относительной проницаемости или эффектов водяного блока. Преимуществами использования «текучей среды для гидроразрыва на водной основе» являются низкая стоимости, простота смешивания и возможность извлечения и повторного использования воды. Основным недостатком является низкая вязкость, которая приводит малой ширине трещин. Поскольку вязкость является низкой, основным механизмом перемещения проппанта является скорость, поэтому текучие среды для гидроразрыва на водной основе обычно перекачиваются с очень высокой скоростью (60-120 баррелей в минуту). Потеря текучей среды регулируется вязкостью фильтрата, которая близка к вязкости воды, т.е. 1.

[0079] Линейный гель состоит из воды, агента для стабилизации глинистых пород и гелеобразующего агента, например, гуара, HPG или HEC. Поскольку эти гелеобразующие агенты подвержены росту бактерий, также добавляют бактерицид или биостат. Также добавляют химические разжижители для уменьшения повреждения проппантной пачки. Также иногда используют WRA. Основным преимуществом линейного геля является его низкая стоимость и улучшенные характеристики вязкости. Потеря текучей среды регулируется фильтрационной коркой, которая образуется на поверхности трещины по мере того, как текучая среда теряет текучую среду в пласт. Основным недостатком, как и в случае текучих сред для гидроразрыва на водной основе, является низкая вязкость, которая приводит к малой ширине трещин. Основной недостаток по сравнению с текучей средой для гидроразрыва на водной основе заключается в том, что, так как возвращаемая вода содержит остаточный разжижитель, вода не может повторно использоваться.

[0080] Сшитые гели состоят из тех же материалов, что линейный гель, с добавлением сшивающего агента, который повышает вязкость линейного геля с менее чем 50 сП до порядка 100 или 1000 сП. Более высокая вязкость увеличивает ширину трещины, так что она может принимать более высокие концентрации проппанта, уменьшает потерю текучей среды для повышения эффективности текучей среды, улучшает перемещение проппанта и уменьшает давление трения. Это сшивание также увеличивает эластичность и способность перемещения проппанта в текучей среде. Потеря текучей среды регулируется фильтрационной коркой, которая образуется на поверхности трещины по мере того, как текучая среда теряет текучую среду в пласт. Полное описание типов используемых сшивающих агентов, химического состава и механизма сшивания приведено в сопроводительном документе по компонентам текучей среды для гидроразрыва.

[0081] Текучие среды на углеводородной основе используются в чувствительных к воде пластах, которые могут испытывать значительное повреждение от контакта с текучими средами на водной основе. Первая текучая среда для гидроразрыва, используемая для гидроразрыва, содержит широко используемый бензин в качестве базовой текучей среды, пальмовое масло в качестве гелеобразующего агента и нафтеновую кислоту в качестве сшивающего агента, т.е. напалм. Хотя некоторые виды сырой нефти имеют частицы, которые могут образовывать фильтрационную корку, потеря текучей среды, как правило, рассматривается как «регулируемая вязкостью, т.е. C-II». Имеются некоторые недостатки использования загущенной нефти. При использовании сырой нефти высокой вязкости или сырой нефти, которая содержит высокие уровни поверхностно-активных веществ природного происхождения, могут возникать проблемы гелеобразования. При использовании переработанной нефти, например, дизеля, ее стоимость является очень высокой, и нефть должна собираться на нефтеперерабатывающем заводе перед добавлением каких-либо добавок, например, понизителей температуры застывания, поверхностно-активных веществ для очистки двигателя и т.д. Также имеются большие опасения, связанные с безопасностью персонала и воздействием на окружающую среду, по сравнению с большинством текучих сред на водной основе.

[0082] Вспененные/полиэмульсии представляют собой текучие среды, состоящие из материала, который не смешивается с водой. Это может быть азот, диоксид углерода или углеводород, например, пропан, дизель или конденсат. Эти текучие среды являются очень чистыми, имеют очень хороший контроль потери текучей среды, обеспечивают превосходное перемещение проппанта и легко разрушаются под действием гравитационного разделения. Полиэмульсии образуются путем эмульгирования углеводорода, например, конденсата или дизеля, с водой, так что углеводород является внешней фазой. Вязкость регулируется путем изменения соотношения углеводорода и воды. Пены, полученные с использованием азота или диоксида углерода, как правило, представляют собой 65-80% (количество 65-80) газ в водоносной среде, которая содержит вспенивающий агент на основе поверхностно-активного вещества. Иногда N2 или CO2 добавляют в более низкой концентрации (количество 20-30) для образования «аэрированных текучих сред». Это делается для уменьшения количества воды, находящейся в пласте, и для обеспечения дополнительной энергии для содействия извлечению загрузки в течение периода обратного потока после гидроразрыва. Азот может довольно быстро рассеиваться в пласте, поэтому текучие среды, аэрированные N2, должны возвращаться обратно после закрытия трещины. CO2 в большинстве случаев находится в плотной фазе в статических условиях скважины (до разработки скважины), поэтому он менее подвержен рассеиванию. CO2 будет растворяться в сырой нефти и, таким образом, может служить для уменьшения вязкости сырой нефти, что, в свою очередь, улучшает очистку и быстрое извлечение. Когда N2/CO2 добавляют в количестве, превышающем 80, полученную смесь называют туманом с «нулевой» вязкостью. Такое количество обычно не используют при гидроразрыве. Основным недостатком этих текучих сред является безопасность, т.е. перекачивание газа под высоким давлением или в случае полиэмульсий и загущенного пропана перекачивание легковоспламеняемой текучей среды. CO2 создает дополнительную опасность, состоящую в том, что он может вызывать образование пробок из сухого льда при уменьшении давления. Эти текучие среды также, как правило, являются более дорогостоящими, а газы могут быть недоступны в отдаленных районах.

[0083] Определение характеристик текучих сред для гидроразрыва

[0084] Вязкость текучей среды для обработки определяют в ходе лабораторных испытаний и указывают в служебной литературе компаний. Идеальным экспериментом для описания потока текучей среды в трещине может быть растирание текучей среды между двумя пластинами, которые перемещаются параллельно относительно друг друга. Такое идеальное испытание неосуществимо для повседневного применения, поэтому используют ротационный вискозиметр с чашей и бобом, известный как вискозиметр «Куэтта». Стандарты API RP39 и ISO 13503-1 полностью описывают существующие процедуры испытания, используемые в промышленности. В вискозиметре используется вращающаяся чаша и неподвижный боб с зазором между ними, который имитирует трещину.

[0085] В испытаниях, описанных выше, измеряют напряжение сдвига, создаваемое определенными увеличивающимися скоростями сдвига (называемыми линейным изменением), и эти данные преобразуют в значение «вязкости» с использованием реологической модели для описания поведения текучей среды.

[0086] Другим фактором, влияющим на вязкость, является добавление проппанта в текучую среду для гидроразрыва для образования суспензии. Для ньютоновской текучей среды увеличение вязкости из-за проппанта может быть вычислено на основе уравнения, первоначально составленного Альбертом Эйнштейном. Например, можно показать, что суспензия плотностью 8 фунтов на галлон имеет эффективную вязкость, примерно в 3 раза превышающую вязкость одной текучей среды для гидроразрыва. Эта увеличенная вязкость увеличивает эффективное давление обработки и может оказывать существенное влияние на процедуру обработки. Это увеличение вязкости суспензии также замедляет осаждение проппанта.

[0087] Скорость осаждения проппанта обычно вычисляют с использованием закона Стокса. Закон Стокса, как правило, не действителен для чисел Рейнольдса, значительно превышающих единицу, или для затрудненного осаждения из-за скопления проппанта в статических текучих средах. Для сшитых текучих сред фактическая скорость осаждения может быть гораздо меньше, чем по закону Стокса. Лабораторные данные показывает, что проппант в сшитых текучих средах оседает со скоростью, которая уменьшена примерно на 80% по сравнению с несшитыми линейными гелями с такой же кажущейся вязкостью. Скорость осаждения проппанта в пенах и эмульсиях также гораздо меньше, чем было бы определено при использовании кажущейся вязкости в законе Стокса. Другим фактором, влияющим на осаждение проппанта, является концентрация частиц, которая увеличивает вязкость суспензии. Это замедляет или затрудняет осаждение проппанта вследствие скопления частиц в статических текучих средах. Наконец, скорость суспензии, стекающей по трещине, как правило, значительно меньше, чем скорость сдвига 170 или 511 сек-1, используемая для сообщения текучей среде кажущейся вязкости.

[0088] Когда все из эти факторы объединяются, они могут оказывать существенное влияние на вязкость. Давление обработки практически не чувствительно к вязкости, так как давление пропорционально вязкости в степени ¼. Однако оценка вязкости легко может отклоняться на порядок величины, что может оказывать сильное влияние на поведение при обработке. Порядок величины составлял бы (10¼ = 1,8), так что давление обработки было бы на 80% больше, чем ожидалось. Это может вызвать нежелательный рост высоты и привести к неудаче при обработке. Для работ по гидроразрыву, где важно контролировать эффективное давления для предотвращения роста высоты, вязкость текучей среды является критическим параметром.

[0089] В связи с этим необходимо обеспечить систему гидроразрыва, обладающую способностью к перекачиванию на основе способа с использованием «скользкой воды» и способностью переноса проппанта на основе способа с применением сшитого геля. Настоящее изобретение решает эту проблему.

КРАТКАЯ СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0090] Ниже раскрыт способ оптимизации образования гидравлических и естественных трещин с использованием нового подхода к геомеханическому моделированию и подбору состава текучей среды.

[0091] Настоящее изобретение включает в себя не только химический компонент, а скорее полную систему и применение, которое может охватывать любой тип вязкой жидкости, начиная от природных полимеров и заканчивая синтетическими материалами. Система в соответствии с настоящим изобретением содержит целевое использование текучей среды с низкой вязкостью, которая способна переносить проппант, начиная от проппантов на основе белой сажи, проппантов, покрытых смолой, отверждаемых проппантов и заканчивая керамическими проппантами, в концентрациях, варьирующихся в диапазоне от 0,1 фунта на галлон до 20 фунтов на галлон. В примерном варианте выполнения фактическая вязкость демонстрируемой текучей среды составляет от 20 сП до 150 сП при окружающей температуре и при скорости сдвига 511 1/с с конфигурацией боба R1:B1 и эквивалентной вязкостью с конфигурациями R1:B5 и R1:B2.

[0092] Обнаружено, что загуститель, который содержит сополимер, полимеризованный из мономера акриловой кислоты и мономера, выбранного из:

a) от около 20% до около 80% по массе по меньшей мере одного мономера карбоновой кислоты, содержащего акриловую кислоту, метакриловую кислоту, итаконовую кислоту, фумаровую кислоту, кротоновую кислоту, аконитовую кислоту или малеиновую кислоту или их сочетания;

b) от 80% до около 15% по массе по меньшей мере одного C1-C5-алкилового сложного эфира и/или по меньшей мере одного C1-C5 гидроксиалкилового сложного эфира акриловой кислоты или метакриловой кислоты;

c) от около 0,01% до около 5% по массе по меньшей мере одного сшивающего мономера; и опционально

d) от около 1% до около 35% по массе по меньшей мере одного α,β-этиленненасыщенного мономера,

может использоваться для получения текучей среды для гидроразрыва, которая имеет способность к перекачиванию текучей среды с использованием «скользкой воды» и способность переноса проппанта с использованием сшитого геля.

КРАТКОЕ ОПИСАНИЕ НЕКОТОРЫХ ВИДОВ НА ЧЕРТЕЖАХ

[0093] Файл патента или заявки на патент содержит по меньшей мере один чертеж, выполненный в цвете. Копии публикации этого патента или заявки на патент с цветными чертежами будут предоставлены Ведомством по запросу и после уплаты обязательной пошлины.

[0094] Фиг. 1 представляет собой схематический вид в разрезе скважины, подвергающейся типичной операции гидроразрыва.

[0095] Фиг. 2 представляет собой блок-схему, иллюстрирующую комплексный геомеханический рабочий процесс по отношению к текучей среде в соответствии с вариантом выполнения изобретения.

[0096] Фиг. 3A представляет собой график, иллюстрирующий вязкость определенных текучих сред в зависимости от времени после гидратации.

[0097] Фиг. 3B и 3B' представляют собой графики, иллюстрирующие осаждения проппанта в зависимости от времени для различных текучих сред для гидроразрыва.

[0098] Фиг. 4 представляет собой график, иллюстрирующий профили разжижителя для различных текучих сред для гидроразрыва в виде зависимости вязкости от времени.

[0099] Фиг. 5 представляет собой график, иллюстрирующий исходные значения гидратации для различных концентраций добавок в виде зависимости вязкости от времени.

[00100] Фиг. 6A, 6A' и 6A'' представляют собой графический результат компьютерного моделирования операции гидроразрыва с использованием обычной текучей среды для гидроразрыва с высокой вязкостью.

[00101] Фиг. 6B, 6B' и 6B'' представляют собой графический результат компьютерного моделирования операции гидроразрыва с использованием обычной текучей среды для гидроразрыва с низкой вязкостью.

[00102] Фиг. 6C, 6C' и 6C'' представляют собой графический результат компьютерного моделирования операции гидроразрыва с использованием текучей среды для гидроразрыва в соответствии с вариантом выполнения изобретения.

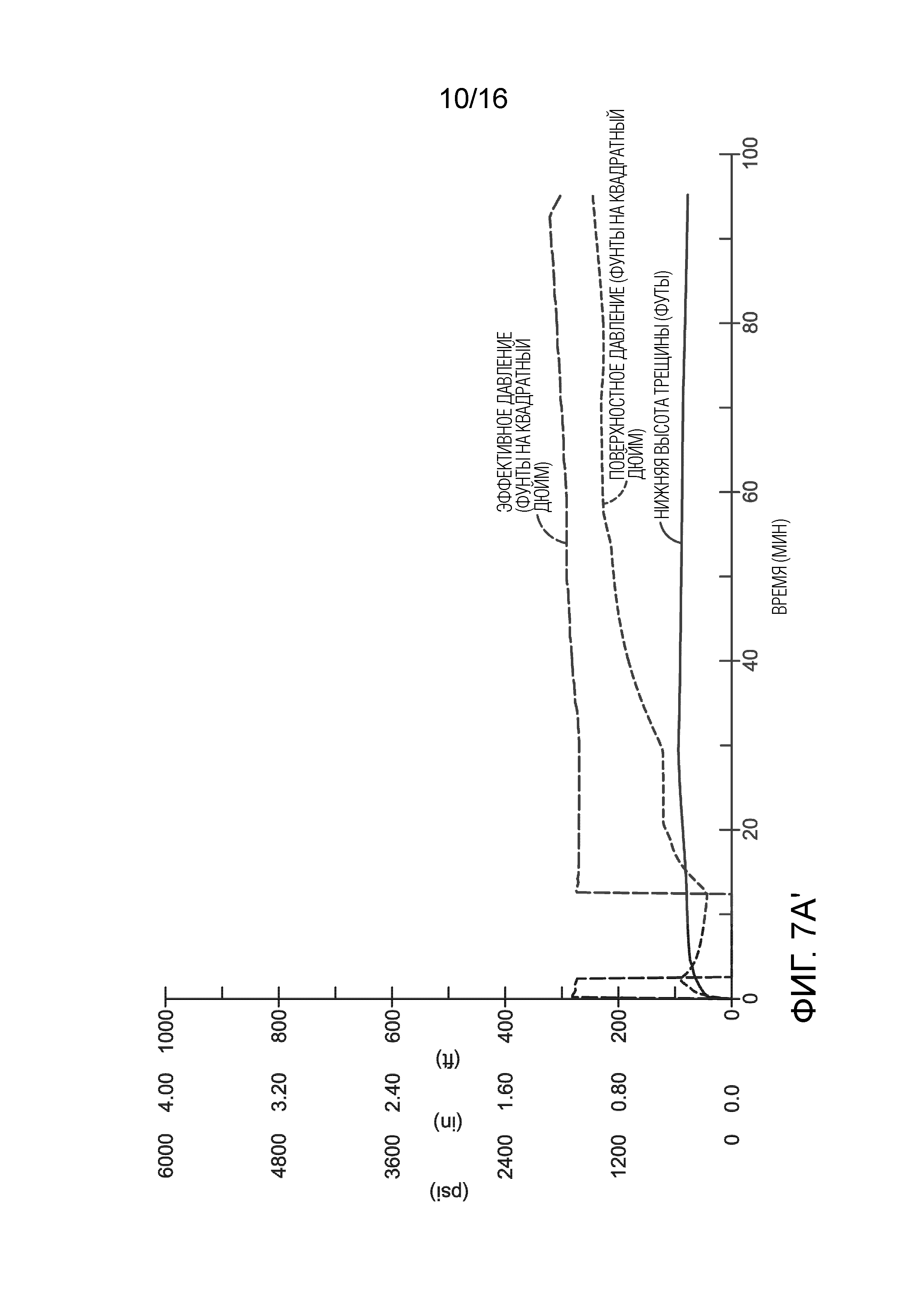

[00103] Фиг. 7A и 7A' представляют собой графический результат компьютерного моделирования расчетов давления обработки поверхности и соответствующих размеров трещины для текучей среды для гидроразрыва в соответствии с изобретением, используемой на уровне 15 фунтов полимера на 1000 галлонов воды (PPT).

[00104] Фиг. 7B и 7B' представляют собой графический результат компьютерного моделирования расчетов давления обработки поверхности и соответствующих размеров трещины для системы текучей среды для гидроразрыва на основе линейного геля, которая содержит природный гуар или гидроксипропилгуар с низким содержанием остатка (HPG) на уровне 40 фунтов на 1000 галлонов воды.

[00105] Фиг. 7C и 7C' представляют собой графический результат компьютерного моделирования расчетов давления обработки поверхности и соответствующих размеров трещины для системы текучей среды для гидроразрыва на основе CHMPG/циркония (карбоксиметилгидроксипропилгуар гель) на уровне 40 фунтов на 1000 галлонов воды.

[00106] Фиг. 7D и 7D' представляют собой графический результат компьютерного моделирования расчетов давления обработки поверхности и соответствующих размеров трещины для системы текучей среды для гидроразрыва, сшитой боратом с замедлением, на уровне 40 фунтов на 1000 галлоны воды.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00107] Фиг. 1 иллюстрирует систему 20 обработки в соответствии с одним вариантом выполнения настоящего изобретения для обработки пласта, пересекаемого стволом 10 скважины. Колонна 12 насосно-компрессорных труб развертывается от буровой установки 30 в ствол 10 скважины. Колонна 12 имеет муфты 100A-C гидроразрыва, расположенные по ее длине. Различные пакеры 40 могут изолировать участки ствола 10 скважины в изолированные зоны. В общем, ствол 10 скважины может представлять собой открытый или обсаженный ствол, а пакеры 40 могут представлять собой пакеры любого подходящую типа, предназначенные для изолирования участков ствола скважины в изолированные зоны.

[00108] Муфты 100A-C гидроразрыва на колонне 12 насосно-компрессорных труб между пакерами 40 изначально закрыты во время спуска в скважину, но могут быть открыты для отвода текучей среды для обработки в изолированные зоны окружающего пласта, как рассмотрено ниже. Колонна 12 насосно-компрессорных труб может быть частью узла гидроразрыва, например, имеющего верхний пакер хвостовика (не показан), клапан изоляции ствола скважины (не показан) и другие пакеры и муфты (не показаны) в дополнение к указанным. Если ствол 10 скважины имеет обсадную трубу, то ствол 10 скважины может иметь перфорационные каналы 14 обсадной трубы в различных точках.

[00109] Как принято, операторы используют сбрасываемый шар для закрытия клапана изоляции ствола скважины (не показан). Затем операторы устанавливают поверхностное оборудование для гидроразрыва на буровой установке 30 и насосную систему 35 и закачивают текучую среду в ствол 10 скважины для открытия приводимой в действие давлением муфты (не показана) по направлению к концу колонны 12 насосно-компрессорных труб. Таким образом осуществляется обработка первой зоны пласта.

[00110] Затем на последующих этапах операции операторы выборочно приводят в действие муфты 100A-C гидроразрыва между пакерами 40 для обработки изолированных зон, проиллюстрированных на Фиг. 1. Для открытия муфт 100A-C гидроразрыва может использоваться ряд механизмов и технологий. В типичной конструкции последовательно сбрасываемые заглушки или шары входят в зацепление с соответствующим седлом в каждой из муфт 100A-C гидроразрыва и создают барьер для зон, находящихся ниже. Затем перепад давления, создаваемый в насосно-компрессорной трубе, может использоваться для переключения соответствующей муфты 100A-C в открытое положение так, чтобы текучая среда для обработки могла стимулировать смежную зону. Некоторые муфты гидроразрыва, приводимые в действие шарами, могут механически переключаться обратно в закрытое положение. Это предоставляет оператору возможность изолировать проблемные участки, в которых может иметь место приток воды или другой нежелательный выход из пласта или ранее разорванной зоны.

[00111] При обработке зон ствола 10 скважины оборудование для гидроразрыва буровой установки 30 и насосная система 35 на поверхности закачивают текучую среду для обработки (например, несущую текучую среду, проппант для гидроразрыва и т.д.) в колонну 12 насосно-компрессорных труб. В общем буровая установка 30 может иметь систему текучей среды, пусковую установку и узел регулировки давления (т.е. противовыбросовый превентор, устьевое оборудование, запорный клапан и т.д.). Пусковая установка может использоваться для запуска заглушек, например, дротиков, шаров гидроразрыва или других устройств приведения в действие, для открытия муфт 100A-C гидроразрыва скважины, расположенных на колонне 12 насосно-компрессорных труб. В свою очередь, насосная система 35 включает в себя одну или более линий потока, насосы, регулировочные клапаны, резервуар для текучей среды (например, яму или бак), сепаратор твердых частиц, различные датчики, счетчики числа ходов и смеситель проппанта.

[00112] В промышленности существует потребность в текучей среде для гидроразрыва с низкой вязкостью. Все чаще операторам необходим понизитель трения с низкой вязкостью, который обеспечивает лучшую несущую способность, чем обычные понизители трения. Хотя добыча может быть реализована с использованием такого подхода, модели предсказывают большую потерю при размещении проппанта в случае использования обычных текучих сред.

[00113] Как подробно рассмотрено выше, гидроразрыв широко используется для повышения эффективности добычи углеводород из пластов, для которых характерна проницаемость. Во время типичной обработки путем гидроразрыва текучую среду для гидроразрыва подают в ствол скважины, и она проникает в пласт горной породы под давлением, превышающим давление пласта, для создания открытой области разрыва. После первой фазы инициирования проппант добавляют в текучую среду для гидроразрыва и подают во вновь созданную открытую область для предотвращения ее закрытия во время добычи, а также для обеспечения путей потока для извлечения углеводородов из целевой области. Общий успех обработки путем гидроразрыва и характеристики индуцированных трещин (например, длина, высота, протяженность и проводимость) зависят от реологических свойств текучей среды для гидроразрыва, которые также влияют на перемещение, распределение и механическое поведение проппанта в разрабатываемой трещине гидроразрыва и/или реактивированных естественных трещинах.

[00114] В настоящее время проппанты с высокой концентрацией и/или с высокой прочностью обычно используют в промышленности для минимизации вдавливания и разрушения проппанта и, следовательно, риска смыкания трещины. Однако для использования высоких концентраций проппанта и/или проппантов высокой прочности реологические свойства текучей среды для гидроразрыва должны быть тщательно подобраны, чтобы доставлять проппант туда, где он больше всего необходим в пласте, для максимизации продолжительности добычи. При выборе текучей среды с низкой вязкостью (например, «скользкой воды») трещина гидроразрыва может инициироваться, распространяться и удерживаться надлежащим образом в пределах нефтегазонасыщенной зоны, однако проппант с высокой концентрацией и/или с высокой прочностью имеет тенденцию к осаждению и накапливанию в нижней части разрабатываемой трещины, что может значительно снижать эффективность обработки. Таким образом, для переноса проппанта с высокой концентрацией и/или с высокой прочностью и обеспечения относительно равномерного распределения по всей сложной сети трещин, необходимо использовать текучую среду с высокой вязкостью. Использование текучей среды с высокой вязкостью может смягчить проблему осаждения проппанта; однако оно также может привести к следующему: более высокая требуемая мощность закачки; меньшая длина расклиниваемой трещины при чрезмерно большой высоте трещины; меньший проводящий объем пласта с меньшей реактивацией естественных трещин; и большее повреждение пласта и остаточного гуарового полимера во время обратного потока. При использовании текучей среды с высокой вязкостью трещина гидроразрыва легко может выйти за пределы целевой зоны, что приведет к неограниченному росту высоты трещин. Большая часть текучей среды для гидроразрыва и проппанта может подаваться в нецелевые зоны, что значительно снижает эффективность обработки.

[00115] Для преодоления этих очевидных недостатков настоящее изобретение обеспечивает текучую среду с оптимальными реологическими свойствами, которая имитирует обратный поток скользкой воды, обеспечивая при этом высокую способностью переноса проппанта, которая обычно наблюдается в высококонцентрированных сшитых системах; т.е. текучих средах с высокой вязкостью. При использовании такой текучей среды подача проппанта в сети естественных трещин может быть реализована без использования неприемлемо высокой мощности закачки, что часто встречается при подаче обычных текучих сред с высокой вязкостью. Таким образом, для максимизации эффективности стимуляции пласта имеется необходимость обеспечения текучей среды и методологии, которая обеспечит возможность перемещения проппанта с высокой концентрацией и/или высокой прочностью без использования традиционного подхода, в котором только вязкость является критерием выбора.

[00116] Кроме того, стратегия подбора состава текучей среды и выбора проппанта должна подстраиваться и оцениваться на основе локальных геологических и пластовых характеристик. При правильных изысканиях подходящая для данной цели текучая среда может хорошо распределять выбранный проппант в поверхности трещины, которая может выдерживать напряжение смыкания за счет уменьшения риска вдавливания и/или разрушения, что обеспечивает большую эффективную длину трещины и больший проводящий объем пласта с увеличенной проводимостью и, следовательно, эффективностью добычи. Таким образом, существует необходимость обеспечения комплексного геомеханического рабочего процесса по отношению к текучей среде, который способен обеспечить оптимизированное проектное решение и/или оценить и улучшить существующие проектные решения на основе свойств пласта и инструментальных ограничений путем итеративной оптимизации существенных аспектов/элементов управления (например, проектного решения по текучей среде, типа проппанта, графика закачки) операции гидроразрыва.

[00117] Раньше текучая среда с высокой вязкостью (более 800 сантипуаз) была предпочтительным решением для улучшения перемещения проппанта и уменьшения осаждения проппанта. Эта методология была эффективной при использовании таких систем, как текучая среда, сшитая боратом, с загрузкой полимера 40 фунтов на 1000 галлонов воды, и она обеспечивает то, что в промышленности считается стандартом для закачки с низкой скоростью с высокой способностью переноса проппанта 40 баррелей в минуту и >5 фунтов на галлон соответственно. Недостаток высокой загрузки полимера заключается в том, что это главным образом увеличивает повреждение пласта, создаваемое в процессе гидроразрыва, что обычно приводит к восстановлению значения проницаемости на 86%. Хотя это может быть приемлемым, дополнительная потеря необходимой длины трещины обычно наблюдается при использовании текучих сред с высокой вязкостью для переноса проппанта. Однако большая ширина геометрии трещины часто считается общей характеристикой текучих сред с высокой вязкостью. Часто при использовании текучих сред с низкой вязкостью, например, линейных гелей и понизителей трения, может быть установлена длина трещины, обеспечивающая разрывы во вторичную трещину, а механическая реактивация уже существующей сети естественных трещин может быть улучшена за счет взаимодействия между естественными трещинами и распространяющимися трещинами гидроразрыва. Каждая отдельная естественная трещина в сети трещин может реактивироваться в открытом, скользящем или комбинированном режиме со значительно увеличенной проводимостью трещины, что обеспечивает отвод текучей среды для гидроразрыва вместе с проппантом из распространяющихся трещин гидроразрыва в сеть трещин. Однако эти текучие среды не обладают характеристиками суспендирования спустя 30 минут в статических условиях. Применительно к геометрии трещины потеря способности суспендирования приводит к выпадению проппанта из суспензии, что, в свою очередь, приводит к потере равномерного размещения проппанта и вызывает преждевременное смыкание в месте с меньшим покрытием проппанта. Что касается сложной геометрии трещин, потеря способности суспендирования также может вызывать закупорку на пересечении между реактивированными естественными трещинами и трещинами гидроразрыва, приводить к дополнительной потере давления и, следовательно, снижать эффективность перемещения проппанта и создавать потенциальные места закупорки в сети трещин. В тех случаях, когда градиенты гидроразрыва являются высокими, часто используют текучие среды с высокой вязкостью для обеспечения более низких скоростей обработки. Такой подход часто применяют с текучими средами с высокой вязкостью, но на поверхности может потребоваться дополнительное давление обработки, что приводит к дополнительным требованиям к мощности закачки.

[00118] Другой подход (и более новый вариант для промышленности) заключается в использовании понизителя трения высокой вязкости. По сравнению системами на основе гуара вязкость таких текучих сред намного меньше. Однако перемещение проппанта в таких системах несоизмеримо ни с альтернативными системами текучих сред, ни с системами, сшитыми боратом. При попытке воспроизвести свойства суспендирования альтернативных систем текучих сред или систем, сшитых боратом, с использованием понизителя трения, понизитель трения должен применяться в концентрации, которая экономически нецелесообразна, и совместимость с текучей средой (с точки зрения фактически работающего полимера) страдает.

[00119] Таким образом, отсутствует комплексный геомеханический рабочий процесс по отношению к текучей среде, который может направлять и оптимизировать проектное решение по текучей среде для перемещения проппанта во время операции гидроразрыва, как описано ниже.

[00120] Существующая в промышленности тенденции заключается в получении текучей среды с высокими характеристиками суспендирования [как определено выше] путем увеличения вязкости текучей среды более чем до 500 сП. Хотя это может быть эффективным, геометрия трещин может сильно пострадать. В отличие от этого характеристики текучей среды в соответствии с настоящим изобретением представляют собой характеристики системы с низкой вязкостью (аналогичные характеристикам линейной текучей среды), но с лучшим поведением при суспендировании, чем в случае двойной массы активного полимера. Следует отметить, что текучая среда в соответствии с настоящим изобретением имеет лучшее поведение при суспендировании, чем в случае системы с 1000 сП, но при этом имеет фактическую вязкость менее 100 сП. Концептуальные модели пласта показывают, что текучая среда в соответствии с настоящим изобретением фактически может суспендировать и переносить проппант в основных трещинах гидроразрыва, а также доставлять проппант в реактивированные естественные трещины. Дополнительное преимущество новой системы текучей среды, которое особенно необходимо, заключается в том, что низковязкое поведение может фактически минимизировать требуемую мощность закачки и улучшить покрытие проппанта при переносе большого количества/тяжелого проппанта, при этом удерживая проппант в желаемом месте, усиливая проводимость стимулируемой трещины и реактивируя естественные трещины. При использовании текучей среды с низкой вязкостью требуемая на месте мощность закачки во время операции гидроразрыва снижается. Текучие среды с высокой вязкостью, известные в уровне техники, требуют дополнительной мощности закачки на месте для борьбы с дополнительной потерей фрикционного давления текучих сред с высокой вязкостью, например, сшитых текучих сред, где не может быть достигнута вязкость на поверхности не менее 200 сП. Это, наряду с другими сшитыми текучими средами, может приводить к снижению скоростей обработки для компенсации более высокого давления обработки (особенно в случае высоких градиентов гидроразрыва). Текучие среды с низкой вязкостью, например, новая текучая среда в соответствии с настоящим изобретением, обеспечивают низкую вязкость, но еще более эффективное перемещение проппанта, тем самым поддерживая проппант более эффективно суспендированным и уменьшая перфорирование и осаждение проппанта лучше, чем сшитые текучие среды.

[00121] Текучие среды с низкой вязкостью, например, высококонцентрированные понизители трения и линейные гелеобразующие агенты, например, гуар, широко распространены, но они не обеспечивают эффективное размещение проппанта в трещинах, как текучая среда в соответствии с настоящим изобретением. Что касается давления подачи, текучая среда в соответствии с настоящим изобретением соответствует обычной текучей среде с низкой вязкостью, например, понизителю трения. Однако она более чем в два раза эффективнее с точки зрения суспендирования проппанта, что уменьшает осаждение проппанта в геометрии трещины, особенно в сложной сети трещин.

[00122] Фиг. 3A иллюстрирует кажущуюся вязкость текучей среды в соответствии с изобретением со ссылкой на документ API 39 и обеспечивает сравнение вязкости боратной/гуаровой текучей среды и текучей среды в соответствии с изобретением. Она показывает вязкость в зависимости от времени для DynaFrac, который представляет собой 40 фунтов боратной/гуаровой системы при температуре 163°F, и для текучей среды в соответствии с изобретением как при комнатной температуре, так и при температуре 163°F. Фиг. 3A со ссылкой на Фиг. 3B и 3B' иллюстрирует, что только лишь потому, что текучая среда дает высокую вязкость, осаждение проппанта необязательно улучшается по сравнению с текучей средой с низкой вязкостью.

[00123] Кроме того, следует понимать, что вследствие низкой вязкости текучей среды в соответствии с изобретением (по сравнению боратной/гуаровой системой) требуется меньшая мощность на поверхности за счет динамики закачки текучей среды по принципу вязкости.

[00124] Фиг. 4 показывает, что новая текучая среда в соответствии с настоящим изобретением не подвержена влиянию с точки зрения вязкости при поверхностной температуре в случае подачи разжижителя. Часто в гуаровых системах и настоящей «скользкой воде» разрушительное поведение начинает проявляться даже при поверхностной температуре. Система в соответствии с настоящим изобретением предпочтительно разрушается с использованием разжижителя на основе персульфата аммония.

[00125] Фиг. 5 иллюстрирует превращение активного сополимера в форму суспензии для упрощения использования в полевых условиях и обеспечения способности к перекачиванию. За счет использования поверхностно-активного вещества и глинистых компонентов при получении суспензии активный сополимер более эффективно диспергируется в растворе. Это проиллюстрировано, где 15-ти фунтовая суспензионная система дает более эффективную вязкость, чем использование только 20-ти фунтовой сухой формы a/k/a сополимера. [не смотри «15» на Фиг. 5]

[00126] Далее обратимся к Фиг. 6A-6C'', на которых показаны результаты компьютерного моделирования операций гидроразрыва с использованием обычной текучей среды с высокой вязкостью (гуаровая система, сшитая боратом), обычной текучей среды с низкой вязкостью («скользкая вода») и новой текучей среды в соответствии с настоящим изобретением соответственно. На Фиг. 6A-6C'' «NF» обозначает естественные трещины, а «HF» обозначает трещины гидроразрыва. Дисперсия проппанта показана в виде «тепловой карты», на которой красные области имеют высокую концентрацию проппанта, а синие области имеют низкую концентрацию проппанта. Зеленые и желтые области имеют промежуточные концентрации проппанта. Идеальным решением является текучая среда с низкой вязкостью, которая имеет высокую способностью переноса проппанта и при этом требует относительно малой мощности для подачи.

[00127] Результаты моделирования, представленные на Фиг. 6A-6C'', основаны на использовании трехмерной масштабной модели гидроразрыва пласта для моделирования распространения трещины гидроразрыва, реактивации естественных трещин и перемещения проппанта как в трещине гидроразрыва, так и в сети реактивированных естественных трещин.

[00128] Существующее численное моделирование гидроразрыва основано на сочетании механики гидроразрыва (FM) и динамики текучей среды (FD). FM является отраслью механики твердого тела, которая использует алгоритмы, а также численный анализ для анализа (или решения) запросов или проблем распространения трещин. FM применяет теории упругости и пластичности для прогнозирования поведения при разрушении горных пород относительно внутренних механических свойств и граничных условий. FD представляет собой субдисциплину механики текучих сред, которая может использоваться для моделирования взаимодействий, включающих поток текучей среды для гидроразрыва, поверхности трещины, перемещение проппанта и граничные условия. Поток текучей среды для гидроразрыва и проппанта в сложной сети трещин и индуцированное напряжение, создаваемое распространением трещины и деформацией, полностью соединяются в трехмерной масштабной модели гидроразрыва. Совместный анализ на основе FM и FD может использоваться для понимания и оценки влияния способности текучей среды переносить проппант и стратегии закачки на эффективность перемещения проппанта в сложной сети трещин. Например, совместный анализ на основе FM и FD может использоваться в некоторых вариантах выполнения для оптимизации параметров, влияющих на распределение проппанта в сети разрабатываемых трещин, например, скорости подачи, продолжительности подачи, типа проппанта и концентрации проппанта в текучей среде.

[00129] Для оценки и количественного определения эффективности процесса перемещения проппанта при использовании новой текучей среды в соответствии с настоящим изобретением может использоваться комплексный геомеханический рабочий процесс, состоящий из множества модулей, как показано на Фиг. 2. В общем этот рабочий процесс сочетает в себе оперативный анализ (т.е. выбор кандидатов) с использованием усовершенствованных вычислительных моделей (т.е. CFD-DEM [вычислительная динамика текучих сред-метод дискретных элементов] и геомеханических моделей) для обеспечения рабочих рекомендаций для улучшения доставки проппанта и максимизации добычи. Множество аналитических и численных моделей и/или модулей могут быть объединены в рамках рабочего процесса для оценки эффективности проектных решений и индивидуально подобранных свойств текучей среды в соответствии с настоящим изобретением.

[00130] Некоторые варианты выполнения изобретения итеративно применяют аналитические и численные функции и моделирование, например, для проведения моделирования и получения его результатов. В частности, как более подробно рассмотрено ниже, для создания индивидуально подобранного проектного решения и подтверждения экспериментальных результатов по характеристикам способности новой текучей среды переносить проппант может применяться специально направленное использование совместного анализа на основе вычислительной динамики текучих сред (CFD), методов дискретных элементов (DEM) и аналитических моделей.

[00131] С использованием регистрационных данных и файлов регистрационных данных реального времени, полученных с реальной скважины в Аргентине, было выполнено моделирование требуемой скорости закачки, геометрии гидроразрыва и гидравлической мощности (HHP). Как видно, в каждом случае новая текучая среда в соответствии с настоящим изобретением требовала меньшей HHP, чем другие типичные текучие среды для гидроразрыва.

[00132] Таблица 1 представляет данные моделирования с использованием скорости закачки 40 баррелей в минуту в качестве исходного значения для обеспечения представления о требуемой HHP при низкой скорости. Специалистам в данной области техники должно быть понятно, что скорость закачки 40 баррелей в минуту не реальна для проппанта (5 фунтов на галлон), используемого в случае реального применения «скользкой воды» (понизителя трения). Однако, как видно, новая текучая среда все же более эффективна с точки зрения снижения требуемой гидравлической мощности и улучшения покрытия расклиниваемой трещины.

[00133] ТАБЛИЦА 1

[00134] При моделировании, представленном в Таблице 2, применяли минимальную скорость закачки, необходимую для успешной закачки скважины без выпадения и/или осыпания перфорационных каналов. Это более сфокусировано при применении линейных загущенных текучих сред и/или «скользкой воды» (оба варианта были рассмотрены при определении скорости закачки с коэффициентом погрешности 10%).

[00135] ТАБЛИЦА 2

[00136] При моделировании, представленном в Таблице 3, использовали реальный график работы насоса, который вероятнее всего использовался бы с новой текучей средой. Поскольку моделируемая работа требовала низкой скорости и большого количества проппанта для откачки проппанта, «скользкая вода» не рассматривалась. В случае 5 фунтов на галлон проппант оседает быстрее, чем текучая среда, при скорости 60 баррелей в минуту. Видно, что использование новой текучей среды в соответствии с настоящим изобретением снижает требуемую HHP на эквивалент двух грузовых автомобилей с установленными на салазках насосами и эквивалент четырех грузовых автомобилей с насосами, загруженными в кузов.

[00137] ТАБЛИЦА 3

[00138] В приведенных выше таблицах используются следующие сокращения: