Способ получения 2-гидрокси-4-метилтиомасляной кислоты или ее солей - RU2179550C2

Код документа: RU2179550C2

Чертежи

Описание

Ссылка на родственную заявку

Данная заявка является частичным продолжением заявки на патент США 08/477768, поданной 7 июня 1995

г.

Предпосылки создания изобретения

Настоящее изобретение относится к получению 2-гидрокси-4-метилтиобутановой кислоты или ее солей, в частности к усовершенствованному способу

получения водного продукта, включающего 2-гидрокси-4-метилтиобутановую кислоту.

2-гидрокси-4-метилтиобутановая кислота, которую обычно называют гидроксианалогом метионина и которая также известна как 2-гидрокси-4-метилтиомасляная кислота, или ГММК, является аналогом метионина, представляющим собой незаменимую аминокислоту. Метиониновые аналоги, такие как ГММК, эффективны как источник метионина при применении в составе кормов, в частности в качестве добавки в составе корма для домашней птицы. Для эффективного получения кормовых добавок, содержащих ГММК, гидролиз должен быть достаточно полным.

ГММК получают по различным способам, включая гидролиз 2-гидрокси-4-метилтиобутаннитрила (также известного как ГМБН или 2-гидрокси-4-метилтиобутиронитрил и далее по тексту обозначаемого как "ГМБН" или "нитрил"). ГММК получают в виде рацемической D,L-смеси путем гидролиза ГМБН с использованием минеральной кислоты, осаждением остаточной кислоты добавлением гидроксида или карбоната щелочноземельного металла и выделением соли ГММК из водной фазы путем кристаллизации с выпариванием, как это описано, например, у Blake и др. в патенте США 2745745.

В патенте Великобритании 915193 описан способ получения кальциевой соли ГММК, в котором ГМБН гидролизуют до ГММК в проточном реакторе с осевым смешением с применением разбавленного раствора серной кислоты и эту ГММК выделяют из реакционной смеси экстракцией диэтиловым эфиром. Вследствие применения реакционной системы непрерывного действия с осевым смешением способ по патенту Великобритании позволяет достичь полноты конверсии ГМБН или амидного промежуточного продукта в ГММК. Когда ГММК необходимо получить в виде жидкого продукта, наличие заметного количества непрореагировавшего материала нежелательно.

В последнее время ГММК промышленным путем получают гидролизом ГМБН с использованием серной кислоты, в результате чего образуется высококачественный гидролизат, содержащий ГММК, экстракцией ГММК из гидролизата и выделением ГММК из экстракта, как это описано у Ruest и др. в патенте США 4524077. При осуществлении такого способа ГМБН смешивают с серной кислотой, концентрация которой находится в пределах от примерно 50 до примерно 70 мас.% в пересчете на не содержащий органических веществ продукт, при температуре в интервале от примерно 25 до примерно 65oС. Для регулирования скорости реакции ГМБН предпочтительно вводят в кислоту в течение периода времени, составляющего от примерно 30 до примерно 60 мин. В предпочтительных условиях существенная конверсия нитрила в 2-гидрокси-4-метилтиобутанамид (также известный как 2-гидрокси-4-метилтиобутирамид и далее по тексту обозначаемый как "амид") протекает в течение периода от примерно получаса до примерно полутора часов. После этого амид превращают в ГММК последующим гидролизом при температуре в интервале от примерно 70 до 120oС. Заключительный гидролиз амида до кислоты проводят в серной кислоте, начальная концентрация которой находится в пределах от примерно 30 до примерно 50 мас.% в пересчете на продукт, свободный от органических веществ. С целью обеспечить предпочтительную концентрацию кислоты кислотную фазу разбавляют добавлением воды перед нагреванием реакционной смеси. В условиях концентрации относительно разбавленной кислоты и повышенной температуры амид превращают в кислоту в течение периода приблизительно от полутора до трех часов. Во время гидролиза используют приблизительно один моль серной кислоты на моль исходного ГМБН, причем удовлетворительные результаты получают в случае избытка кислоты 0-10%, предпочтительно 0-5%. У Ruest и др. описан периодический процесс и утверждается, что предпочтителен именно периодический процесс, обеспечивающий протекание реакции гидролиза до ее практического завершения. Для случая реакционной системы непрерывного действия, как описано у Ruest и др., она должна быть сконструирована и работать таким образом, чтобы обеспечить практически полное завершение конверсии. Так, например, непрерывный процесс можно было бы проводить в трубчатом реакторе с поршневым потоком или каскадной системе резервуаров с мешалками. У Ruest и др. описан единственный реактор с осевым смешением, который может обеспечить достаточную конверсию только при такой продолжительности пребывания, которая, вероятно, для промышленного производства была бы в целом неприемлемой.

У Hernandez и др. в патенте США 4912257 описан способ, в котором ГММК получают сернокислотным гидролизом ГМБН в одну стадию. ГМБН направляют в сосуд для подкисления, в котором его смешивают с 98%-ной серной кислотой при молярном соотношении кислота/нитрил в пределах 0, 5-2, в результате чего образуется реакционная смесь, содержащая 20-50 мас.% серной кислоты. По мере того как периодически готовят реакционную смесь, эту смесь перемешивают и охлаждают до 50o С в контуре непрерывного добавления в течение 30-60 мин. Затем эту реакционную смесь направляют в гидролизный реактор и выдерживают при температуре в пределах 60-140oС в течение от пяти минут до шести часов, одновременно воздействуя на реактор слабым вакуумом. Как указано у Hernandez и др. , этим способом ГММК получают гидролизом подкисленного раствора ГМБН в одну стадию в отличие от двухстадийных способов гидролиза, которые известны в данной области техники.

Для получения высококачественного гидролизатного продукта, содержащего максимальное количество ГММК и минимум нитрильного и амидного компонентов, следует обеспечить высокую конверсию ГМБН и 2-гидрокси-4-метилтиобутирамида в ГММК. Получение ГММК проведением периодического процесса обычно обеспечивает высокую конверсию. Однако известным способам проведения периодических процессов получения ГММК свойственно несколько недостатков. Производительность периодического процесса ограничена временем оборота реакционной массы. Кроме того, качество гидролизата ГММК от одного цикла к другому может варьироваться из-за варьирования реакционных условий во время различных циклов. Заполнение и опорожнение реактора периодического действия и нестационарные условия обусловливают выделение паров, которые перед сбросом в атмосферу необходимо обрабатывать. Оборудование, которое требуется для осуществления известных способов, является дорогостоящим. Серную кислоту и воду смешивают в резервуаре для разбавления кислоты с получением исходной разбавленной серной кислоты. Для отвода тепла, которое выделяется при разбавлении внутри этого резервуара, требуется теплообменник. Резервуар, теплообменник, насос и рециркуляционный контур должны быть выполнены из коррозионно-стойкого материала.

Краткое изложение сущности изобретения

Основными задачами настоящего изобретения являются разработка усовершенствованного способа получения ГММК; разработка такого способа, который можно

осуществлять проведением непрерывного процесса; разработка такого способа, который можно осуществлять с высокой производительностью; разработка такого способа, который позволяет значительно снизить

капитальные затраты и затраты на техническое обслуживание в сравнении с затратами на осуществление известных способов; разработка такого способа, в котором обеспечивается улучшенное регулирование

реакционных условий в сравнении с регулированием условий в обычных системах проведения периодического гидролиза; разработка такого способа, в котором снижено количество выброса паров в сравнении с тем,

который происходит в обычных системах периодического действия; разработка такого способа, в котором устраняется необходимость в отдельном разбавлении серной кислоты, в частности такого способа,

который можно осуществлять с использованием потока исходной концентрированной серной кислоты без предварительного разбавления; разработка такого способа, в котором обеспечивается практически полная

конверсия ГМБН в ГММК; и разработка такого способа, в котором можно получать ГММК такого качества, которое соответствует ее применению при получении добавок к кормам для животных.

Эти и другие задачи решаются с помощью способа получения ГММК или ее соли, включающего ввод минеральной кислоты в реактор для гидролиза нитрила, представляющий собой проточный реактор с мешалкой, и ввод 2-гидрокси-4-метилтиобутаннитрила в этот реактор для гидролиза нитрила. 2-гидрокси-4-метилтиобутаннитрил непрерывно гидролизуют в реакторе для гидролиза нитрила с получением отводимого из реактора потока продукта, содержащего 2-гидрокси-4-метилтиобутанамид. Этот поток продукта из реактора для гидролиза нитрила непрерывно вводят в проточный реактор для гидролиза амида. 2-гидрокси-4-метилтиобутанамид непрерывно гидролизуют в этом реакторе с получением конечного водного гидролизатного продукта, содержащего 2-гидрокси-4-метилтиомасляную кислоту. Эту 2-гидрокси-4-метилтиомасляную кислоту выделяют из конечного водного гидролизатного продукта.

В другом варианте 2-гидрокси-4-метилтиомасляную кислоту или ее соль получают по способу, в котором 2-гидрокси-4-метилтиобутаннитрил, концентрированную серную кислоту, крепость которой находится в пределах от примерно 70 до примерно 99 мас.%, и воду параллельно вводят в сосуд, в котором гидролизуют 2-гидрокси-4-метилтиобутаннитрил. 2-гидрокси-4-метилтиобутаннитрил в этом сосуде гидролизуют с получением водной гидролизной смеси, содержащей 2-гидрокси-4-метилтиобутанамид. Этот 2-гидрокси-4-метилтиобутанамид гидролизуют с получением конечного водного гидролизатного продукта, содержащего 2-гидрокси-4-метилтиомасляную кислоту. Из конечного водного гидролизатного продукта выделяют 2-гидрокси-4-метилтиомасляную кислоту.

Кроме того, по другому варианту предлагается установка для осуществления способа получения ГММК. Эта установка включает первый проточный реактор с мешалкой для непрерывного гидролиза 2-гидрокси-4-метилтиобутаннитрила в присутствии минеральной кислоты с получением водной гидролизной смеси, содержащей 2-гидрокси-4-метилтиобутанамид. Такая установка включает также проточный реактор для гидролиза амида, предназначенный для непрерывного гидролиза 2-гидрокси-4-метилтиобутанамида серной кислотой с получением конечного водного гидролизатного продукта, содержащего 2-гидрокси-4-метилтиомасляную кислоту.

Согласно еще одному варианту предлагается способ получения 2-гидрокси-4-метилтиомасляной кислоты или ее соли, который включает ввод 2-гидрокси-4-метилтиобутаннитрила и водной минеральной кислоты в водную гидролизную смесь, включающую 2-гидрокси-4-метилтиобутанамид, минеральную кислоту и непрореагировавший 2-гидрокси-4-метилтио-бутаннитрил. Этот 2-гидрокси-4-метилтиобутаннитрил в водной гидролизной смеси гидролизуют в реакторе для непрерывного гидролиза нитрила, включающем реакционную зону осевого смешения и циркуляционную зону, которая с возможностью перемещения текучей среды сообщается с реакционной зоной осевого смешения. Циркуляционная зона представляет собой циркуляционную линию. Водная гидролизная смесь непрерывно циркулирует в циркулирующем потоке, который отводят из реакционной зоны осевого смешения, пропускают по циркуляционной зоне и возвращают в реакционную зону осевого смешения. Циркулирующий поток, когда его отводят из реакционной зоны осевого смешения, содержит непрореагировавший 2-гидрокси-4-метилтиобутаннитрил. Часть этой водной гидролизной смеси удаляют из отверстия для поступательного истечения в циркуляционной зоне, получая поток продукта реактора для гидролиза нитрила. Этот поток продукта из реактора для гидролиза нитрила направляют в проточный реактор для гидролиза амида. Поток продукта из реактора для гидролиза нитрила разбавляют водой в точке, которая по ходу процесса находится после отверстия для поступательного истечения, получая конечную реакционную смесь. 2-гидрокси-4-метилтиобутанамид, содержащийся в конечной реакционной смеси, гидролизуют в проточном реакторе для гидролиза амида с получением конечного водного гидролизатного продукта, содержащего 2-гидрокси-4-метилтиомасляную кислоту. Сумма продолжительности пребывания циркулирующего потока в циркуляционной зоне до (по ходу процесса) отверстия для поступательного истечения и продолжительности пребывания потока продукта из реактора для гидролиза нитрила после (по ходу процесса) отверстия для поступательного истечения до его разбавления является достаточной для практически полного расхода остаточного 2-гидрокси-4-метилтиобутаннитрила перед разбавлением потока продукта из реактора для гидролиза нитрила.

Краткое описание

чертежей

На фиг. 1 представлена технологическая схема осуществления способа по изобретению, иллюстрирующая непрерывное получение ГММК из ГМБН, воды и минеральной кислоты.

На фиг. 2 представлена технологическая схема осуществления предпочтительного варианта способа по фиг. 1, но модифицированного таким образом, чтобы обеспечить практически полный расход остаточного ГМБН.

На фиг. 3 представлена технологическая схема осуществления способа по изобретению, в котором 2-гидрокси-4-метилтиобутанамид, отводимый из реактора для гидролиза нитрила, превращают в ГММК в проточном реакторе с мешалкой и в проточном реакторе для гидролиза амида, установленных последовательно.

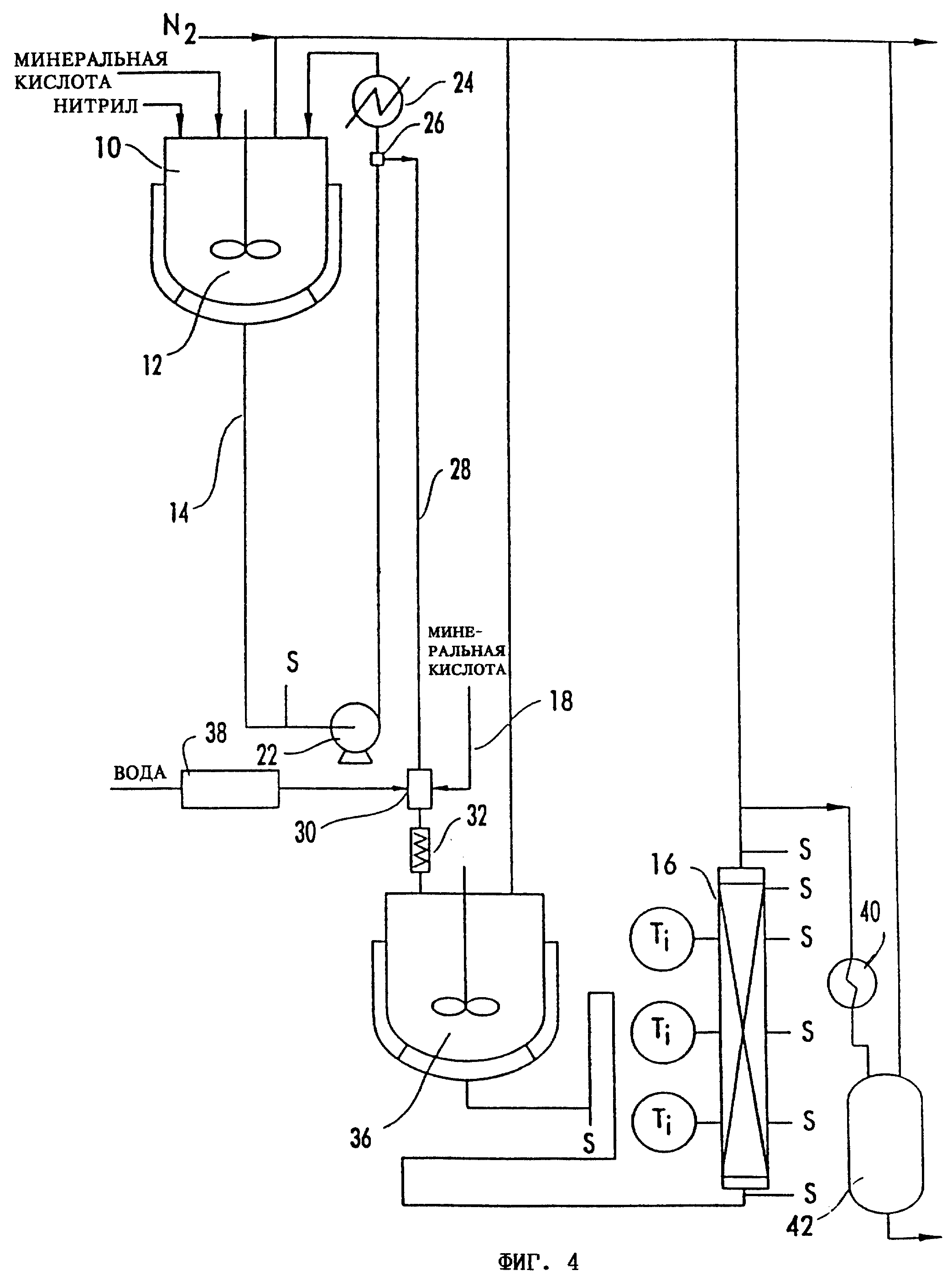

На фиг. 4 представлена технологическая схема осуществления предпочтительного варианта способа по фиг. 3, но модифицированного таким образом, чтобы обеспечить практически полный расход остаточного ГМБН.

На фиг. 5 представлено схематическое изображение проточного реактора с мешалкой, используемого для конверсии ГМБН в 2-гидрокси-4-метилтиобутанамид при одновременном введении в этот реактор потока концентрированной серной кислоты.

На фиг. 6 представлено схематическое изображение проточного реактора с мешалкой, используемого для конверсии ГМБН в амид, как это проиллюстрировано на фиг.5, при одновременном расходе ГМБН перед разбавлением.

На фиг.7 представлена технологическая схема процесса непрерывного гидролиза в лабораторных условиях, в котором 2-гидрокси-4-метилтиобутанамид, отводимый из первого рециркуляционного реактора, превращают в ГММК во втором рециркуляционном реакторе и реакторе с поршневым потоком, которые установлены последовательно.

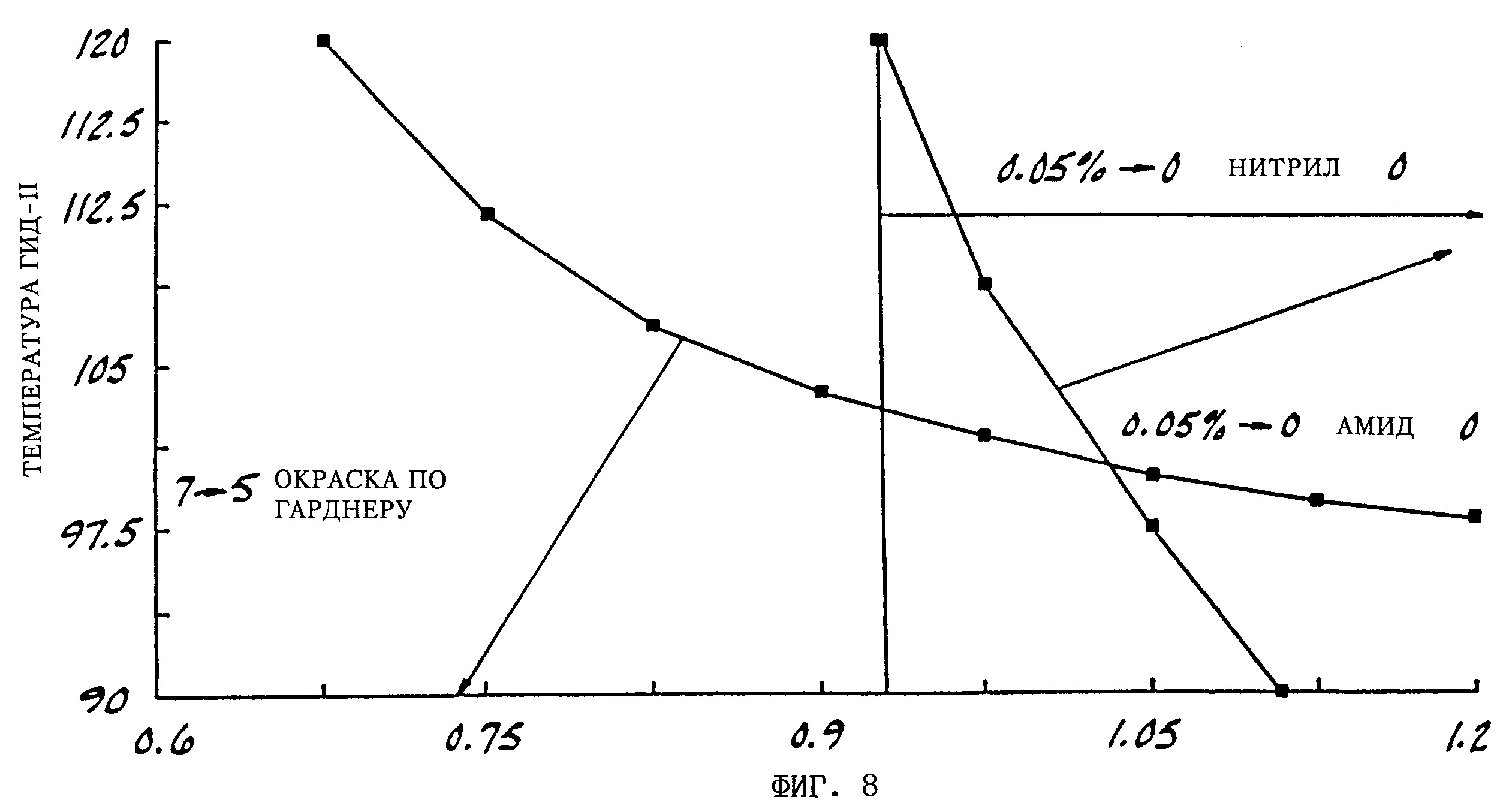

На фиг.8 представлен график зависимости концентрации амида, концентрации нитрила и окраски по Гарднеру для гидролизатного продукта от молярного соотношения кислота/нитрил, которые направляют в первый реактор, и температуры внутри реактора с поршневым потоком, построенный по результатам экспериментов в лабораторном масштабе.

На фиг.9 представлена технологическая схема процесса непрерывного гидролиза в лабораторных условиях, в котором 2-гидрокси-4-метилтиобутанамид, отводимый из первого реактора, вводят в реактор с поршневым потоком и гидролизуют с получением ГММК.

Подробное описание

предпочтительного варианта выполнения

В соответствии с настоящим изобретением предлагается способ получения ГММК, в котором ГМБН непрерывно гидролизуют в водной минеральной кислоте до

образования 2-гидрокси-4-метилтиобутанамида (в дальнейшем обозначен как "нитрильный гидролиз" или "гидролиз нитрила"), а этот амид непрерывно гидролизуют до образования ГММК (в дальнейшем обозначен

как "амидный гидролиз" или "гидролиз амида"). Этот способ осуществляют с применением установки, которая включает первый проточный реактор с мешалкой (в дальнейшем называемый "ПРМ") для гидролиза

нитрила и проточный реактор для гидролиза амида, предпочтительно реактор с поршневым потоком (в дальнейшем называемый "РПП"), для последующего амидного гидролиза. Гидролиз нитрила является очень

экзотермическим процессом, который, следовательно, для отвода тепла и регулирования температуры целесообразно проводить в ПРМ с осевым смешением. Гидролиз амида представляет собой менее

экзотермический процесс, и тем не менее для достижения требуемых качества получаемого продукта и выхода его необходимо вести до практически полного завершения. Было установлено, что РПП оказывается

весьма эффективным для гидролиза амида, поскольку он может быть сконструирован для работы без существенного осевого смешения и одновременно обеспечивать достаточную для реакции продолжительность

пребывания без обязательного чрезмерного падения давления. Так, например, было установлено, что трубчатый реактор промышленного масштаба может работать в режиме истечения при числах Рейнольдса,

превышающих приблизительно 5000, без чрезмерного падения давления при прохождении всего реактора, одновременно обеспечивая получение гидролизата, содержащего менее примерно 0,1% амида и менее

приблизительно 0,1% нитрила в пересчете на ГММК.

Предметом изобретения является также установка, включающая реактор для гидролиза нитрила, представляющий собой ПРМ, в который вводят потоки исходных водной минеральной кислоты и ГМБН. В контексте данного описания водная минеральная кислота включает воду и до 99 мас.% минеральной кислоты. Обычно в качестве водной минеральной кислоты используют серную кислоту или соляную кислоту. Особенно предпочтительна серная кислота. По мере того как ГМБН взаимодействует с водой в ПРМ, образуется водная гидролизная смесь, включающая 2-гидрокси-4-метилтиобутанамид. Как правило, этот амид в определенной мере гидролизуется в реакторе для гидролиза нитрила, в результате чего в водной гидролизной смеси образуются аммониевые соли и ГММК. Эту водную гидролизную смесь непрерывно удаляют из ПРМ, охлаждают и возвращают в ПРМ. Часть циркулирующей водной гидролизной смеси удаляют через отверстие для поступательного истечения, получая поток продукта из реактора для гидролиза нитрила. Этот поток разбавляют, получая конечную реакционную смесь перед вводом в проточный реактор для завершения гидролиза амида. Поскольку гидролиз амида в определенной степени протекает во время гидролиза нитрила, в предпочтительном варианте получаемый в реакторе для гидролиза нитрила раствор обычно разбавляют, как только это становится возможным, предоставляя воду для гидролиза амида и предотвращая разделение жидкости на фазы. Разбавление предотвращает, кроме того, осаждение бисульфата аммония в случае использования серной кислоты. Однако когда точка разбавления находится вблизи точки отвода водного гидролизного раствора из ПРМ, в конечную реакционную смесь можно, как было установлено, вводить остаточный нитрил. Поскольку с добавлением разбавляющей воды скорость гидролиза нитрила уменьшается, содержание остаточного нитрила в продукте может повышаться.

Далее было установлено, что содержание остаточного нитрила можно снизить до очень низкого уровня, если обеспечить умеренную, но имеющую решающее значение для практического завершения реакции гидролиза нитрила до разбавления продолжительность пребывания в проточном режиме. Установлено, в частности, что остаточный нитрил расходуется практически полностью в случае обеспечения продолжительности пребывания при проточном режиме во время гидролиза нитрила по меньшей мере приблизительно 20 с, а в предпочтительном варианте (в зависимости от степени осевого смешения) в интервале от примерно 30 с до примерно 5 мин, что определяется, например, суммой продолжительности пребывания циркулирующего водного гидролизного раствора между точкой его отвода из ПРМ и отверстием для поступательного истечения и продолжительности пребывания потока продукта из реактора для гидролиза нитрила между отверстием для поступательного истечения и точкой разбавления. В контексте данного описания остаточный нитрил считается практически полностью израсходованным, когда в конечной реакционной смеси остается не более приблизительно 0,05 мас.% нитрила.

Кроме того, было установлено, что концентрированную серную кислоту, воду и ГМБН можно параллельно вводить непосредственно в первый ПРМ, что позволяет получить внутри ПРМ более разбавленную эффективную серную кислоту, концентрация которой приемлема для гидролиза ГМБН. ГМБН, воду и концентрированную серную кислоту можно одновременно вводить в первый ПРМ, не препятствуя гидролизу ГМБН несмотря на несопоставимые плотность и вязкость серной кислоты и ГМБН и большое количество тепла разбавления, которое выделяется во время разбавления серной кислоты водой. Разбавление серной кислоты внутри реактора устраняет необходимость в отдельном разбавлении кислоты, которое проводят при осуществлении известного метода, что позволяет снизить затраты на технологию и техническое обслуживание гидролизной системы. Воду и кислоту, которые требуются для реакции гидролиза, можно вводить в любом практичном сочетании концентрированной кислоты, разбавленной кислоты и воды, что обеспечивает необходимые для первого гидролиза концентрацию и относительное количество минеральной кислоты.

В варианте выполнения изобретения, который проиллюстрирован на фиг.3, поток продукта, отводимый из реактора для гидролиза нитрила, разбавляют водой, получая смесь для гидролиза амида, которую направляют во второй ПРМ перед подачей в проточный реактор для гидролиза амида. В другом варианте поток продукта реактора для гидролиза нитрила и водный поток можно вводить непосредственно во второй ПРМ. В этом втором ПРМ благодаря дальнейшему гидролизу существенную часть амида превращают в ГММК, получая конечную реакционную смесь. Эту конечную реакционную смесь далее гидролизуют в проточном реакторе для гидролиза амида, размещенном по ходу процесса после второго ПРМ, с получением конечного водного гидролизатного продукта, содержащего ГММК. В другом варианте этот второй ПРМ можно обойти таким образом, чтобы конечную реакционную смесь непрерывно подавать прямо в проточный реактор для гидролиза амида и гидролизовать с получением гидролизатного продукта. Было установлено, что способ по настоящему изобретению можно осуществлять с высокой производительностью в одном или нескольких размещенных последовательно ПРМ совместно с проточным реактором для завершающей обработки. Таким образом, существенно сокращаются капитальные затраты на проведение процесса в сравнении с затратами на проведение периодических процессов, которые в данной области техники прежде рассматривались как необходимые для достижения достаточной конверсии при высокой производительности.

Было установлено, что проведение такого непрерывного процесса гидролиза позволяет обеспечить такую конверсию ГМБН в ГММК, которая является достаточной для получения высококачественного гидролизатного продукта, содержащего очень небольшие количества ГМБН и 2-гидрокси-4-метилтиобутанамида. Для получения качественных кормовых добавок, содержащих ГММК, способ по изобретению можно осуществлять при высокой производительности, получая конечный водный гидролизатный продукт, включающий по меньшей мере приблизительно 36 мас. % ГММК, по крайней мере примерно 18 мас.% аммониевой соли, не менее примерно 20 мас. % воды, до приблизительно 0,05 мас.% амида и до примерно 0,05 мас.% нитрила. ГММК в составе конечного водного гидролизатного продукта включает мономер, а также димер и другие олигомеры ГММК. В том случае, когда минеральная кислота, используемая для гидролиза, представляет собой серную кислоту, конечный водный гидролизатный продукт включает по меньшей мере приблизительно 36 мас. % ГММК, по крайней мере около 30 мас.% аммониевой соли, такой как бисульфат аммония или сульфат аммония, не менее примерно 25 мас. % воды, до приблизительно 0,05 мас.% амида и до примерно 0,05 мас.% нитрила. Когда для гидролиза используют соляную кислоту, конечный водный гидролизатный продукт включает по меньшей мере приблизительно 50 мас.% ГММК, по крайней мере около 18 мас.% хлорида аммония, не менее примерно 20 мас.% воды, до примерно 0,05 мас.% амида и до приблизительно 0,05 мас.% нитрила. В особенно предпочтительном варианте выполнения изобретения практически полная конверсия обеспечивается при наличии серной кислоты на начальном этапе, а также при стационарном режиме, благодаря чему при проведении всех операций процесса можно соответственно получать гидролизатный продукт предпочтительного состава.

В соответствии с предлагаемым способом при уменьшенном соотношении между кислотой и нитрилом во время гидролиза также можно получать водный гидролизатный продукт наименьшей степени чистоты. Такой водный гидролизатный продукт включает по меньшей мере приблизительно 30 мас.% 2-гидрокси-4-метилтиомасляной кислоты, по крайней мере около 20 мас.% аммониевой соли, такой как сульфат аммония или бисульфат аммония, не менее примерно 25 мас.% воды, до приблизительно 5 мас. % амида и до примерно 0,1 мас.% нитрила и характеризуется окраской не более приблизительно 10 единиц по шкале Гарднера.

Обычно до установления стационарного режима, например на начальном этапе процесса, выделяемый гидролизатный продукт мог бы содержать больше амида и нитрила, чем это предусмотрено при получении высококачественной ГММК. Было установлено, что такие колебания состава можно предотвратить путем проведения процесса при более высоком молярном соотношении между минеральной кислотой и нитрилом на начальном этапе, что позволяет очень быстро создать условия для стационарного режима. Предположительно минеральную кислоту целиком и ГМБН вводят в первый ПРМ, но поток этой минеральной кислоты можно разделить, вводя одну часть непосредственно в проточный реактор для гидролиза амида. Таким образом, в общем молярное соотношение между минеральной кислотой и нитрилом определяется совокупным расходом потоков вводимых в процесс минеральной кислоты и нитрила в целом. Процесс можно проводить также при более высоком соотношении между минеральной кислотой и нитрилом, если расход потока минеральной кислоты, направляемого в проточный реактор для гидролиза амида, регулировать таким образом, чтобы он был по крайней мере стехиометрически эквивалентен суммарному расходу нитрила и амида, вводимых в этот реактор. Когда для такого гидролиза применяют серную кислоту, молярное соотношение между серной кислотой и нитрилом находится в пределах от примерно 1,0 до примерно 2,0 на начальном этапе процесса до установления стационарного режима, предпочтительно в интервале от примерно 1,0 до примерно 1,5, более предпочтительно от примерно 1,15 до примерно 1,25. После установления стационарного режима молярное соотношение между серной кислотой и нитрилом находится в пределах от примерно 0,6 до примерно 1,5, предпочтительно от примерно 0,9 до примерно 1,2, более предпочтительно в интервале от 0,95 до примерно 1,05. Когда для гидролиза применяют соляную кислоту, молярное соотношение между соляной кислотой и нитрилом при стационарном режиме находится в пределах от примерно 1,0 до примерно 1,5, предпочтительно в пределах от примерно 1,05 до примерно 1,3, более предпочтительно от примерно 1,15 до примерно 1,2. Вышеприведенные соотношения между кислотой и нитрилом являются оптимальными для высокопроизводительного процесса. Для наиболее эффективного контроля в предпочтительном варианте расход минеральной кислоты по меньшей мере на 5% превышает эквивалентный совокупному расходу нитрила и амида. Уменьшение соотношения между кислотой и нитрилом может ослабить окраску конечного водного гидролизатного продукта и сократить технологические затраты. Проведение процесса при уменьшенном соотношении между кислотой и нитрилом, указанном в данном описании, может оказаться предпочтительным при необходимости уменьшения затрат и снижения производительности по конечному водному гидролизатному продукту.

В соответствии с фиг.1 в результате гидролиза ГМБН в ПРМ 10 непрерывно образуется 2-гидрокси-4-метилтиобутанамид. На начальном этапе процесса поток исходной минеральной кислоты направляют в реактор 10 и смешивают с содержимым реакционной зоны 12 осевого смешения. Затем ГМБН вводят в поток минеральной кислоты, где он взаимодействует с водой с образованием в водной гидролизной смеси амида. При непрерывной подаче в эту водную гидролизную смесь внутри реактора 10 потоков ГМБН и минеральной кислоты непрерывно происходит гидролиз нитрила.

В предпочтительном варианте в качестве минеральной кислоты используют серную кислоту, концентрация которой находится в пределах от примерно 50 до примерно 70 мас. %, более предпочтительно в интервале от примерно 60 до примерно 70 мас. %. Серная кислота служит катализатором, поэтому не расходуется на реакцию гидролиза нитрила. Однако кислота расходуется во время реакции гидролиза амида, которая в определенной степени обычно протекает в реакторе для гидролиза нитрила, в результате чего образуется бисульфат аммония, если во время реакции гидролиза нитрила используют серную кислоту. Эту реакцию проводят при температуре в пределах от примерно 40 до примерно 70oС, предпочтительно в интервале от примерно 60 до примерно 65oС, и под общим избыточным давлением в пределах от примерно 0 до примерно 15 фунтов/кв. дюйм. Время пребывания, в течение которого водная гидролизная смесь находится в реакторе 10, составляет от примерно 20 до примерно 60 мин, предпочтительно от примерно 25 до примерно 45 мин. Время пребывания внутри ПРМ 10 рассчитывают делением объема водной гидролизной смеси в ПРМ 10 и циркуляционной линии 14 на объемную скорость потока продукта из реактора для гидролиза нитрила, направляемого далее по ходу процесса через отверстие 26 для поступательного истечения. Водная гидролизная смесь, образующаяся в ПРМ 10, включает до приблизительно 16 мас.% ГММК, до примерно 12 мас.% аммониевой соли, по меньшей мере около 6 мас.% воды, по крайней мере приблизительно 30 мас. % амида и до примерно 2 мас.% нитрила. В случае использования серной кислоты водная гидролизная смесь, которая образуется в ПРМ 10, включает до приблизительно 16 мас. % ГМБН, до примерно 12 мас.% аммониевой соли, такой как бисульфат аммония или сульфат аммония, по крайней мере около 6 мас.% воды, не менее приблизительно 35 мас.% амида и до примерно 2 мас.% нитрила, предпочтительно в пределах от примерно 5 до примерно 12 мас.% ГММК, от примерно 4 до примерно 9 мас.% аммониевой соли, от примерно 10 до примерно 15 мас. % воды, от примерно 35 до примерно 50 мас.% амида и до примерно 2 мас.% нитрила, более предпочтительно включает от примерно 5 до примерно 11 мас.% ГММК, от примерно 4 до примерно 8 мас.% аммониевой соли, от примерно 11 до примерно 13 мас.% воды, от примерно 40 до примерно 50 мас.% амида и до примерно 1 мас.% нитрила.

Когда в качестве минеральной кислоты для реакции гидролиза нитрила выбирают соляную кислоту, предпочтительная концентрация этой кислоты составляет от примерно 30 до примерно 40 мас.%, более предпочтительно от примерно 35 до примерно 37 мас.%. Соляная кислота служит катализатором, поэтому не расходуется на реакцию гидролиза нитрила. Однако соляная кислота расходуется во время реакции гидролиза амида, которая в определенной степени обычно протекает в реакторе для гидролиза нитрила, в результате чего в водной гидролизной смеси образуется хлорид аммония. После получения конечного водного гидролизатного продукта весь твердый хлорид аммония можно растворить. Эту реакцию проводят при температуре в пределах от примерно 25 до примерно 60oС, предпочтительно в интервале от примерно 45 до примерно 55oС и под общим избыточным давлением в пределах от примерно 2 до примерно 15 фунтов/кв. дюйм. Время пребывания, в течение которого водная гидролизная смесь находится в реакторе 10, составляет от примерно 25 до примерно 60 мин, предпочтительно от примерно 40 до примерно 50 мин. Когда используют соляную кислоту, водная гидролизная смесь, образующаяся в ПРМ 10, включает до приблизительно 10 мас. % ГММК, до примерно 5 мас.% аммониевой соли, по меньшей мере около 20 мас.% воды, по крайней мере приблизительно 40 мас.% амида и до примерно 2 мас.% нитрила, предпочтительно от примерно 2 до примерно 10 мас.% ГММК, от примерно 0,5 до примерно 5 мас.% хлорида аммония, от примерно 20 до примерно 30 мас.% воды, от примерно 40 до примерно 60 мас.% амида и до примерно 0,5 мас. % нитрила, более предпочтительно включает от примерно 5 до примерно 9 мас.% ГММК, от примерно 0,5 до примерно 4 мас.% хлорида аммония, от примерно 25 до примерно 30 мас.% воды, от примерно 45 до примерно 60 мас.% амида и до примерно 0,1 мас.% нитрила.

В другом варианте выполнения изобретения поток минеральной кислоты можно разделить таким образом, чтобы часть направлять в ПРМ 10, а остальное вводить по линии 18 по ходу процесса перед впускным отверстием смонтированного на линии смесителя 32, как это показано на фиг.1, 2 и 4, или по линии 20 в смесь для гидролиза амида, подаваемую в реактор для непрерывного гидролиза амида, второй ПРМ 36, как показано на фиг.3. Молярное соотношение между кислотой и нитрилом в ПРМ 10 составляет от примерно 0,6 до примерно 1,5, предпочтительно от примерно 0,8 до примерно 1,2. Общее молярное соотношение между кислотой и нитрилом составляет от примерно 0,7 до примерно 1,5, предпочтительно от примерно 0,9 до примерно 1,2, более предпочтительно от примерно 0,95 до примерно 1,05. В контексте данного описания общее молярное соотношение между кислотой и нитрилом представляет собой суммарное количество всех потоков исходной минеральной кислоты, деленное на количество нитрила, подаваемого в реактор для гидролиза нитрила.

Пониженное молярное соотношение между кислотой и нитрилом предпочтительно, когда необходимы низкие затраты и невысокая производительность по конечному водному гидролизатному продукту. В этих условиях молярное соотношение между кислотой и нитрилом в ПРМ 10 составляет от примерно 0, 5 до примерно 0,95, предпочтительно от примерно 0,8 до примерно 0,95. Общее молярное соотношение между кислотой и нитрилом составляет от примерно 0,6 до примерно 0,95, предпочтительно от примерно 0,85 до примерно 0,95.

Как показано на фиг.1, реактор для непрерывного гидролиза нитрила включает также циркуляционную зону, которая сообщается с возможностью перемещения текучей среды с реакционной зоной 12 осевого смешения. Эта циркуляционная зона представляет собой циркуляционную линию 14, по которой с помощью насоса 22 обеспечивается непрерывная циркуляция водной гидролизной смеси, отводимой из реакционной зоны 12 осевого смешения. Для отвода тепла экзотермической реакции за счет переноса к хладагенту в предпочтительном варианте циркуляционная линия включает внешний теплообменник 24. После пропускания через насос 22 и теплообменник 24 водную гидролизную смесь возвращают в реакционную зону 12 осевого смешения. Часть водной гидролизной смеси удаляют через отверстие 26 для поступательного истечения в циркуляционной зоне, получая поток продукта из реактора для гидролиза нитрила, после чего этот поток направляют в проточный реактор 16 для гидролиза амида.

Температура циркулирующей водной гидролизной смеси во всей циркуляционной зоне составляет по меньшей мере 30oС, предпочтительно от примерно 40 до примерно 60oС. В случае применения серной кислоты эта температура во всей циркуляционной зоне составляет по меньшей мере примерно 50oС, предпочтительно от примерно 55 до примерно 60oС, а когда используют соляную кислоту, эта температура во всей циркуляционной зоне составляет по меньшей мере приблизительно 30oС, предпочтительно от примерно 40 до примерно 50oС. С целью обеспечить дополнительную охлаждающую способность, а также предусмотреть средство для нагрева содержимого реактора, если это потребуется на начальном этапе процесса, реактор 10 может быть снабжен рубашкой.

Уровень жидкости в реакторе 10 поддерживают постоянным с помощью устройства для регулирования уровня. Хотя уровень жидкости можно также регулировать за счет гравитационного перетока из этого реактора, конструкцию гидролизной системы можно упростить, если предусмотреть применение устройства для объемного регулирования уровня. Применение устройства для регулирования уровня предпочтительно также потому, что водная гидролизная смесь является вязкой. Более того, наличие регулятора уровня позволяет оператору варьировать рабочий объем и продолжительность пребывания в реакторе по своему выбору, например, в целях внесения изменений в соответствии с производительностью.

В особенно предпочтительном варианте выполнения изобретения для эффективного завершения гидролиза нитрила перед разбавлением реакционного раствора с целью проведения процесса гидролиза амида обеспечивают продолжительность пребывания в проточном режиме по меньшей мере приблизительно 20 с. Такой вариант проиллюстрирован на фиг.2. В предпочтительном варианте водную гидролизную смесь, выходящую из реакционной зоны 12 осевого смешения, не удаляют со стороны всасывания насоса 22, а вместо этого по циркуляционной линии 14 через насос 22 направляют к отверстию 26 для поступательного истечения, находящемуся на циркуляционной линии по ходу процесса после этого насоса на расстоянии, достаточном для создания проточного реакционного режима, более предпочтительно секции поршневого потока, в которой расходуется часть остаточного нитрила. С целью ускорить реакцию с участием остаточного нитрила отверстие 26 целесообразно предусмотреть в таком месте, чтобы обеспечивалась продолжительность пребывания в циркуляционной линии 14 по ходу процесса перед этим отверстием 26 по меньшей мере приблизительно 3 с, обычно от примерно 3 до примерно 15 с, предпочтительно от примерно 5 до примерно 10 с. Благодаря значительному объему водной гидролизной смеси, которую направляют на циркуляцию через теплообменник 24 для отвода реакционного тепла, легко поддерживать турбулентный режим истечения потока в циркуляционной линии, вследствие чего участок циркуляционной линии 14 между точкой отвода из ПРМ 10 и отверстием 26 по существу выполняет функции реактора с поршневым потоком.

Часть циркулирующей водной гидролизной смеси удаляют в виде потока продукта из реактора для гидролиза нитрила через отверстие 26 для поступательного истечения, тогда как остальную часть этого циркулирующего потока возвращают в ПРМ 10. Для наиболее эффективного снижения содержания остаточного нитрила с целью обеспечить полноту реакции гидролиза нитрила в реакционной зоне расхода остаточного нитрила в режиме истечения, занимающей участок циркуляционной линии между выпускным отверстием ПРМ 10 и отверстием 26 для поступательного истечения совместно с передаточной линией 28 для продукта реактора гидролиза нитрила перед (по ходу процесса) точкой 30 разбавления, продолжительность пребывания в проточном режиме должна составлять по меньшей мере приблизительно 30 с, предпочтительно от примерно 30 с до примерно 5 мин, более предпочтительно от примерно 30 с до примерно 3 мин и наиболее предпочтительно от примерно 2 до примерно 3 мин. Поскольку, как указано выше, между точкой отвода потока из ПРМ 10 и отверстием 26 целесообразно обеспечить продолжительность пребывания в интервале от примерно 3 до примерно 15 с, предпочтительная конфигурация передаточной линии 28 должна обеспечивать продолжительность пребывания в пределах от примерно 10 с до примерно 5 мин, более предпочтительно в интервале от примерно 30 с до примерно 5 мин, наиболее предпочтительно в интервале от примерно 1 до примерно 3 мин. С целью обеспечить требуемую продолжительность пребывания без чрезмерных скорости истечения и падения давления передаточная линии 28 может иметь конфигурацию для ламинарного истечения, но независимо от условий истечения на этой передаточной линии создают по меньшей мере одну эквивалентную реакционную зону осевого смешения. Передаточная линия 28 может также иметь конфигурацию для турбулентного истечения. В предпочтительном варианте скорость должна быть такой, при которой в вышеупомянутой реакционной зоне расхода остаточного нитрила обеспечивается создание эквивалента по меньшей мере приблизительно двух эквивалентных реакционных зон осевого смешения, более предпочтительно в пределах от примерно 3 до примерно 5 таких последовательных реакционных зон. В особенно предпочтительном варианте остаточное содержание ГМБН в потоке продукта из реактора для гидролиза нитрила в точке 30 разбавления составляет не более приблизительно 0,01 мас.% в пересчете на суммарное количество ГММК и амида, которые содержатся в потоке продукта из реактора для гидролиза нитрила.

В соответствии с предпочтительным вариантом конфигурации передаточной линии 28 она представляет собой вертикальную переточную трубку, благодаря чему азот или другие газы, которые могут захватываться водной гидролизатной смесью в ПРМ 10, могут высвобождаться из нисходящего потока жидкости и выходить в атмосферу из верхней части вертикальной переточной передаточной линии 28. Хотя можно применять и горизонтальную конфигурацию, такие газы могли бы высвобождаться при поступательном истечении в горизонтальной линии и накапливаться, уменьшая эффективный объем жидкости на линии.

По мере продвижения потока продукта из реактора для гидролиза нитрила после (по ходу процесса) отверстия 26 для поступательного истечения он смешивается с водным потоком и любой разбавленной частью потока минеральной кислоты в смонтированном на линии смесителе 32 с образованием конечной реакционной смеси. Поток продукта из реактора для гидролиза нитрила смешивают с водным потоком и любым потоком кислоты, обеспечивая тем самым подачу в проточный реактор 16 для гидролиза амида гомогенной жидкой смеси. Любой водный поток также обеспечивает дальнейшее разбавление минеральной кислоты в этой конечной реакционной смеси, служит источником реакционной воды, которая расходуется во время гидролиза амида, и снижает вязкость конечной реакционной смеси. В случае использования серной кислоты разбавление потока продукта из реактора для гидролиза нитрила способно предотвратить разделение жидкости на фазы или осаждение бисульфата аммония в проточном реакторе 16 для гидролиза амида. Когда для гидролиза используют соляную кислоту, как правило, осаждается хлорид аммония. Водный поток обычно вводят с расходом, который обусловливает концентрацию серной кислоты в конечной реакционной смеси в пределах от примерно 30 до примерно 50 мас.% в пересчете на не содержащий органических веществ материал, предпочтительно в интервале от примерно 35 до примерно 45 маc.%, более предпочтительно приблизительно 43 мас.%. В случае использования соляной кислоты концентрацией от примерно 30 до примерно 38 мас.% разбавление водой не требуется. Концентрация соляной кислоты в конечной реакционной смеси составляет от примерно 30 до примерно 40 маc. % в пересчете на не содержащий органических веществ материал, предпочтительно от примерно 35 до примерно 38 мас.%, более предпочтительно приблизительно 36 мас.%.

Перед смешением с потоком продукта из реактора для гидролиза нитрила водный поток можно подогревать с получением конечной реакционной смеси или же эту конечную реакционную смесь можно подогревать перед подачей в проточный реактор 16 для гидролиза амида с достижением целевой рабочей температуры реактора. Как правило, водный поток подогревают до температуры в пределах от примерно 60 до примерно 100oС, предпочтительно в пределах от примерно 70 до примерно 90oС, более предпочтительно в пределах от примерно 75 до примерно 80oС. Если воду не подогревать или температура конечной реакционной смеси оказывается слишком низкой, температуру этой смеси можно довести до требуемой в подогревателе 34. Продолжительность пребывания конечной реакционной смеси между точкой 30 разбавления и впускным отверстием проточного реактора для гидролиза амида решающего значения не имеет. Конечную реакционную смесь тщательно смешивают на этом участке и затем направляют в проточный реактор 16 для гидролиза амида.

В этом проточном реакторе для гидролиза амида некоторое количество остаточного ГМБН гидролизуется с образованием дополнительного количества амида, а амид в существенной степени гидролизуется с образованием ГММК. В предпочтительном варианте молярное соотношение между водой и амидом, направляемыми в проточный реактор для гидролиза амида, находится в пределах от примерно 5 до примерно 10. Расход конечной реакционной смеси в предпочтительном варианте регулируют с таким расчетом, чтобы поддерживать внутри проточного реактора для гидролиза амида скорость, приемлемую для поддержания в нем турбулентности и сведения к минимальному осевого смешения.

Как указано выше, было установлено, что при данной продолжительности пребывания в проточном реакторе для гидролиза амида конверсию можно существенно повысить увеличением в сырье молярного соотношения минеральная кислота/нитрил. Опыт показывает, что в некоторых случаях, когда молярное соотношение серная кислота/нитрил составляет 1,0, на начальном этапе процесса стационарный режим достигается в течение приблизительно двух часов, однако стационарный режим, обеспечивающий полноту конверсии, может устанавливаться практически немедленно, когда молярное соотношение серная кислота/нитрил составляет 1,2. Быстрое возникновение условий стационарного режима обеспечивает в дальнейшем получение высококачественного гидролизатного продукта, который на выходе из проточного реактора 16 для гидролиза амида включает до приблизительно 0,05 мас.% амида и до примерно 0,05 мас.% нитрила.

Однако если после создания стационарного режима в ходе проведения обычного процесса по предлагаемому способу поддерживают увеличенное молярное соотношение минеральная кислота/нитрил, затраты, обусловленные избытком минеральной кислоты, могут оказаться недопустимыми. Таким образом, с целью предотвратить образование не соответствующего техническим требованиям гидролизатного продукта на начальном этапе процесса в предпочтительном варианте молярное соотношение серная кислота/нитрил в пределах от примерно 1,0 до примерно 1,5, более предпочтительно в интервале от примерно 1,15 до примерно 1,25, поддерживают только на этом начальном этапе до установления в проточном реакторе для гидролиза амида стационарного режима. Такое молярное соотношение обеспечивается в том случае, когда молярный избыток серной кислоты, вводимой в проточный реактор 16 для гидролиза амида, относительно стехиометрически эквивалентного количествам амида и ГМБН, поступающих в этот проточный реактор для гидролиза амида, составляет от примерно 0 до примерно 50%, предпочтительно от примерно 15 до примерно 25%. После установления стационарного режима молярное соотношение серная кислота/нитрил можно доводить до уровня и поддерживать на уровне более эффективной в отношении затрат величины молярного соотношения в пределах от примерно 0,9 до примерно 1,2, предпочтительно от примерно 0,95 до примерно 1,05. Когда молярное соотношение серная кислота/нитрил составляет менее 1,0, с целью избежать разделения жидкости на фазы с образованием органической и водной фаз расход воды, вводимой в смеситель 32, можно повысить. Когда для гидролиза используют соляную кислоту, молярное соотношение между соляной кислотой и нитрилом в стационарном режиме составляет от примерно 1,0 до примерно 1,5, предпочтительно от примерно 1,05 до примерно 1,3, более предпочтительно от примерно 1,1 до примерно 1,2. Такое молярное соотношение обеспечивается в том случае, когда молярный избыток соляной кислоты, вводимой в проточный реактор 16 для гидролиза амида, находится в пределах от примерно 0 до примерно 50%, предпочтительно от примерно 5 до примерно 30%, более предпочтительно от примерно 10 до примерно 20%, в сравнении с количеством, стехиометрически эквивалентным количествам амида и ГМБН, вводимым в этот проточный реактор для гидролиза амида.

Было установлено, что работа проточного реактора для гидролиза амида при высоком молярном соотношении минеральная кислота/нитрил на начальном этапе процесса повышает конверсию амида в ГММК в этом проточном реакторе 16 для гидролиза амида без потемнения окраски гидролизатного продукта. Неожиданно было установлено, что несмотря на повышенную жесткость реакционных условий, обусловленных высоким соотношением кислота/нитрил, такое молярное соотношение кислота/нитрил на окраску гидролизата существенно не влияет. Более того, высокое молярное соотношение между кислотой и нитрилом позволяет проводить в проточном реакторе для гидролиза амида также и процесс в стационарном режиме при более низкой температуре, что обеспечивает возможность получения гидролизатного продукта светлой окраски.

Гидролизатный продукт, выходящий из проточного реактора 16 для гидролиза амида, характеризуется светлой окраской, составляющей по данным измерений колориметром Гарднера от примерно 5 до примерно 10, предпочтительно от примерно 5 до примерно 7. На окраску нежелательное влияние оказывают чрезмерные температура в проточном реакторе для гидролиза амида и продолжительность пребывания в этом проточном реакторе 16 для гидролиза амида. Рабочая температура в проточном реакторе для гидролиза амида находится в пределах от примерно 70 до примерно 120oС. Когда процесс в проточном реакторе для гидролиза амида протекает в адиабатических условиях, по мере поглощения реакционным продуктом адиабатического тепла реакции температура на пути движения потока растет, приближаясь к точке на пути движения потока (горячей точке), в которой температура достигает пологого участка кривой и после которой она может слегка опускаться, если условия становятся менее чем совершенно адиабатические. Предпочтительная пиковая температура в проточном реакторе для гидролиза амида находится в пределах от примерно 90 до примерно 120oС, более предпочтительно в интервале от примерно 90 до примерно 105oС. Продолжительность пребывания конечной реакционной смеси в проточном реакторе для гидролиза амида составляет от примерно 30 до примерно 100 мин, предпочтительно от примерно 50 мин до примерно 70 мин. Когда рабочая температура в проточном реакторе для гидролиза амида превышает 110oС, может быть получен более темный гидролизат. Однако температура в проточном реакторе для гидролиза амида ниже 90oС может привести к неполному гидролизу амида, если не использовать более высокое молярное соотношение между кислотой и нитрилом. Потемнение гидролизатного продукта может также происходить в том случае, если продолжительность пребывания превышает приблизительно 120 мин. Гидролизатный продукт светлой окраски получают, когда на начальном этапе процесса и в нормальном режиме работы молярное соотношение кислота/нитрил устанавливают на уровне от примерно 1,1 до примерно 1,5 и когда процесс в проточном реакторе 16 для гидролиза амида проводят при умеренной температуре в пределах от примерно 70 до примерно 95oС, предпочтительно от примерно 80 до примерно 90oС. Температуру в проточном реакторе для гидролиза амида можно снизить, когда он работает в адиабатических условиях, путем снижения температуры водного потока, входящего в смеситель 32. Если конечную реакционную смесь вводят в подогреватель 34 (фиг.1) перед его вводом в проточный реактор для гидролиза амида, с целью снизить рабочую температуру в проточном реакторе для гидролиза амида можно уменьшить количество тепла, передаваемого этому подогревателю. По другому варианту с целью регулирования температуры в проточном реакторе для гидролиза амида, когда этот проточный реактор для гидролиза амида работает в изотермических условиях, можно предусмотреть охлаждение и/или нагрев. Если перед проточным реактором 16 для гидролиза амида установлен второй ПРМ 36, как это показано на фиг.3, и если рабочая температура в этом втором ПРМ слишком высока, может быть получен гидролизатный продукт темного цвета.

Окрашенный в светлую окраску гидролизатный продукт получают, когда поддерживают вышеуказанное молярное соотношение кислота/нитрил и когда процесс во втором ПРМ проводят при умеренной температуре от примерно 70 до примерно 95oС, предпочтительно от примерно 80 до примерно 90oС.

Из проточных реакторов для применения при

гидролизе амида по предлагаемому способу наиболее пригодны реакторы с поршневым потоком, рассчитанные на работу при критерии Пекле по меньшей мере 50 в условиях рабочей температуры в РПП по крайней

мере 90oС. Мерой осевого, обратного смешения внутри РПП является критерий Пекле (Пе), который определяют по следующему уравнению:

Пе = сДл/Д,

где с обозначает скорость, Дл

обозначает длину и Д обозначает коэффициент осевого диспергирования.

Критерий Пекле для РПП обратно пропорционален осевому, обратному смешению. Осевое, обратное смешение успешно сводят к минимальному, когда критерий Пекле составляет по меньшей мере 50, предпочтительно от примерно 50 до примерно 200 или более, а продолжительность пребывания находится в пределах от примерно 40 до примерно 100 мин, предпочтительно в интервале от примерно 50 до примерно 60 мин.

РПП 16 по настоящему изобретению может служить трубчатый РПП или РПП в форме насадочной колонны, заполненной насадочным материалом. Гидролиз амида является реакцией ненулевого порядка, но, как было установлено, кинетика реакции оказывается достаточно благоприятной для возможности достижения высокой конверсии при относительно умеренной продолжительности пребывания, указанной выше, и без существенного падения давления. Более конкретно было установлено, что в случае существенной конверсии нитрила в амид и в случае, когда концентрация нитрила в потоке, поступающем в реактор с поршневым потоком, не превышает приблизительно 2 мас.%, концентрацию остаточных амида и нитрила в трубчатом реакторе, который работает при скорости движения реакционного потока в режиметурбулентного истечения, например при числах Рейнольдса по меньшей мере примерно 3000, предпочтительно не менее приблизительно 5000, можно понизить до уровня, не превышающего приблизительно 0,2 мас.% в пересчете на ГММК. При условии, что содержание нитрила/амида в конечной реакционной смеси, поступающей в реактор, не превышает приблизительно 1 мас.% (в потоке, который направляют в РПП), концентрацию как амида, так и нитрила в реакционном продукте можно снизить до уровня, не превышающего примерно 0,1 мас.% в пересчете на ГММК. При относительно умеренной продолжительности пребывания, которая требуется для достижения такой конверсии, РПП может работать со скоростью, обеспечивающей турбулентный режим, без чрезмерного падения давления. Более того, было установлено, что целевую конверсию можно обеспечить при умеренной рабочей температуре в пределах от 90 до примерно 105oС, которая не требует применения реактора высокого давления и которая позволяет получать продукт со светлой окраской.

По другому варианту для проведения заключительной реакции гидролиза можно применять РПП типа насадочной колонны. В случае применения структурированной насадки насадочная колонна как реактор может работать при значительно более низкой скорости, чем в трубчатом реакторе, без заметного осевого смешения, обусловленного пристеночными эффектами и каналообразованием. Насадка усиливает турбулентность и радиальное смешение и сводит к минимальному осевое, обратное смешение, количество мертвых зон и каналообразование для сквозных протоков, благодаря чему все текучие компоненты перемещаются по РПП при практически одинаковой продолжительности пребывания. Таким образом, реактор типа насадочной колонны может иметь значительно больший диаметр и более компактную конфигурацию в сравнении с трубчатым реактором. Он особенно целесообразен, когда реагенты или продукты обладают высокой вязкостью.

Однако, как было установлено, для осуществления способа по изобретению предпочтителен трубчатый реактор, т. е. удлиненный трубчатый реактор, практически лишенный внутренней насадки или других внутренних препятствий. Хотя трубчатому реактору может быть свойственно осевое, обратное смешение в несколько большей степени на единицу длины, кинетика гидролиза нитрила и амида, как установлено, обеспечивает возможность почти количественной конверсии при умеренной продолжительности пребывания и низких перепадах давления, указанных выше. Благодаря низкому падению давления, которое характерно даже при высокой скорости в реакторе, приемлемом для осуществления способа по изобретению, можно предусмотреть такую конфигурацию трубчатого реактора, которая позволяет вести процесс при высоком критерии Пекле, обычно превышающем 200, даже существенно превышающем 2000, т. е. высокое соотношение Дл/Д (длины к диаметру). Кроме того, трубчатый реактор для осуществления способа по изобретению можно выполнить из относительно недорогих конструкционных материалов, например, таких как трубка из углеродистой стали, плакированная тефлоном. При изготовлении реактора типа насадочной колонны могут потребоваться и иные конструкционные материалы. Трубчатому реактору свойственна также повышенная гибкость, поскольку он способен работать при более значительной степени наклона, чем насадочная колонна, в случае наклона которой при скорости ниже четко определенной пороговой скорости конверсия резко падает. Пороговая скорость в насадочной колонне достигается при переходе от ламинарного к турбулентному режиму истечения.

Для компенсации тепловых потерь в атмосферу проточный реактор 16 для гидролиза амида снабжен изоляцией. Тепла реакции, которое выделяется во время гидролиза амида, достаточно для автотермичности процесса в адиабатических условиях. Конечную реакционную смесь можно подавать в проточный реактор для гидролиза амида при температуре, которая ниже реакционной температуры гидролиза амида. В ходе проведения автотермического процесса реакционное тепло, выделяющееся в результате гидролиза амида, повышает температуру внутри проточного реактора для гидролиза амида, уменьшая вероятность возникновения в нем горячих точек. Температурный профиль проточного реактора для гидролиза амида можно определять с помощью нескольких температурных датчиков Тi (фиг. 1-4), размещенных вдоль реактора. Для достижения требуемого температурного профиля в проточном реакторе для гидролиза амида можно регулировать температуру вводимой воды путем увеличения или уменьшения количества тепла, передаваемого потоку вводимой воды, с помощью водяного теплообменника 38, предусмотренного перед входом потока в смеситель 32, в результате чего получают конечную реакционную смесь. Кроме того, для повышения рабочей температуры в проточном реакторе для гидролиза амида с помощью подогревателя 34 можно повышать температуру этой конечной реакционной смеси, выходящей из смесителя 32.

Хотя остаточный нитрил гидролизуется на участке впускного отверстия в проточный реактор для гидролиза амида, гидролиз нитрила должен протекать достаточно полно в ПРМ 10 и в реакционной зоне расхода остаточного нитрила, включающей часть циркуляционной зоны до (по ходу процесса) отверстия для поступательного истечения и зону, внутри которой поток продукта из реактора для гидролиза нитрила перемещается между отверстием 26 для поступательного истечения и точкой 30 разбавления. Тепло в результате реакции гидролиза существенных количеств нитрила в проточном реакторе для гидролиза амида способно создавать горячие точки внутри этого реактора. Хотя температура горячих точек, достигающая примерно 110-120oС, в проточном реакторе для гидролиза амида может быть допустимой, в таких условиях гидролизатный продукт способен заметно темнеть. Практически полный расход нитрила в потоке продукта из реактора для гидролиза нитрила позволяет проточному реактору для гидролиза амида работать при пониженной температуре, в результате чего обеспечивается получение конечного водного гидролизатного продукта светлой окраски.

Проточный реактор для гидролиза амида работает под общим избыточным давлением в пределах от примерно 0 до примерно 15 фунтов/кв. дюйм. Регулирующий давление клапан на выходе из проточного реактора для гидролиза амида обеспечивает создание избыточного противодавления 15 фунтов/кв. дюйм, позволяющего избежать кипения в реакционной системе, когда рабочая температура в проточном реакторе для гидролиза амида превышает 105oС.

В предпочтительном варианте через клапаны отбора проб S (фиг.1-4) можно отбирать пробы продуктов гидролиза амида и анализировать их с помощью газового хроматографа для определения профиля состава продуктов гидролиза амида вдоль проточного реактора для гидролиза амида. После создания условий стационарного режима каждые восемь-двенадцать часов на выходе из проточного реактора для гидролиза амида можно отбирать образец гидролизата и проводить количественный анализ для контроля за качеством продукта.

Конечный водный гидролизатный продукт, выходящий из проточного реактора 16, пропускают через холодильник 40, а затем направляют в уравнительный резервуар 42 для хранения гидролизатного продукта. Реактор для гидролиза нитрила, реакторы для гидролиза амида и уравнительный резервуар для гидролизатного продукта, которые применяют при осуществлении способов по настоящему изобретению, работают под одинаковым избыточным давлением над жидкостью (предпочтительно приблизительно 10 фунтов/кв. дюйм) с использованием общего вентиляционного коллектора, атмосферу в котором поддерживают током азота, а давление регулируют регулятором давления, который, когда избыточное давление превышает приблизительно 15 фунтов/кв. дюйм, сбрасывает давление путем стравливания газов в сборник печи для сжигания отходов. Стравливание позволяет удалить летучие органические соединения серы, такие как метилсульфид, метилдисульфид и метилмеркаптан, которые являются реакционными побочными продуктами. Выброс паров составляет менее 0,5 куб. фута в стандартных условиях (СКФ) на 1000 фунтов получаемой ГММК, обычно менее 0,3 СКФ на 1000 фунтов продукта. Легко достижим выброс в 0,2 СКФ/1000 фунтов ГММК и даже меньше, прежде всего при применении только одного ПРМ.

Для использования при приготовлении добавок к кормам для животных ГММК, ее соль или другое производное можно выделять из водного гидролизатного продукта. Так, например, для применения в качестве добавки к жидкофазным кормам для животных из гидролизата можно выделять ГММК, включающую от примерно 80 до примерно 98 мас.%, предпочтительно от примерно 80 до примерно 95 мас.% ГММК от общего веса продукта и от примерно 2 до примерно 20 мас.%, предпочтительно от примерно 5 до примерно 20 мас.% воды, окраска которой, определенная по шкале Гарднера, составляет не более приблизительно 8, кинематическая вязкость при 25oС которой по результатам измерения в вискозиметре Каннона-Фенске составляет не более примерно 500 сСт, предпочтительно 90 сСт, и которая, когда ее подвергают колориметрической оценке с возрастанием скорости, не проявляет ни экзотермического, ни эндотермического термохимического эффекта при любой температуре, которая ниже приблизительно 150oС.

ГММК можно выделять из конечного водного гидролизатного продукта нейтрализацией гидроксидом аммония, как это описано у Hernandez и др. в патенте США 4912257, который включен в настоящее описание в качестве ссылки, или по экстракционным методам, таким, как описанные у Ruest и др. в патенте США 4524077, который включен в настоящее описание в качестве ссылки.

В международных заявках WO 96/01808, WO 96/01809 и WO 96/05173, которые включены в настоящее описание в качестве ссылок, предлагаются способы получения аммониевой соли ГММК, предназначенные для получения концентрированной ГММК гидролизом нитрила с серной кислотой и выделением ГММК пленочным испарением с соответствующей рекуперацией растворителя. В заявке WO 96/01808 описано, в частности, получение аммониевой соли нейтрализацией конечного водного гидролизатного продукта и применением экстракции растворителем с образованием органической фазы, содержащей ГММК, и водной фазы кислой аммониевой соли. В этой заявке говорится, что органическую фазу далее обрабатывают аммиаком с получением второй водной фазы, содержащей аммониевую соль ГММК, и фазы органического растворителя и из этой второй водной фазы выделяют аммониевую соль ГММК. Аммиак, как указано, рекуперируют обработкой раствора кислой аммониевой соли гидроксидом натрия с получением хлорида натрия или сульфата натрия, который можно удалять в качестве отходов с меньшими затруднениями. В заявке WO 96/01809 описано получение концентрированной ГММК экстракцией конечного водного продукта сернокислотного гидролиза органическим растворителем, в результате чего образуются содержащая ГММК органическая фаза и водная фаза, и выпариванием содержащей ГММК органической фазы, в результате чего получают концентрированную, 98%-ную ГММК, включающую менее 4 мас.% воды. В заявке WO 96/05173 описано выделение ГММК выпариванием конечного водного продукта сернокислотного гидролиза, в результате чего в остатке получают практически свободную от воды ГММК, содержащую соль, обработкой этого остатка органическим растворителем с получением суспензии, выделением из суспензии твердого продукта, в результате чего получают содержащий ГММК раствор, удалением из содержащего ГММК раствора органического растворителя, вследствие чего в остатке получают ГММК, и добавлением воды к полученной в остатке ГММК, благодаря чему образуется раствор ГММК.

В данной области техники известны различные другие способы выделения получаемой ГММК или соли ГММК, включая по крайней мере несколько таких, которые нашли практическое промышленное применение. Независимо от того, какой способ выделения получаемой ГММК из гидролизата может быть выбран специалистом в данной области техники, его преимущества усиливаются начальным получением водного гидролизатного продукта в соответствии со способами по настоящему изобретению. Гидролизат, полученный в соответствии с изобретением, обладает высокой пригодностью для применения в любом способе получения путем выделения получаемой кислоты или соли.

Из конечного водного гидролизатного продукта соли ГММК могут быть также получены по способам, представленным Cummins и др. в патенте США 4310690, Nufer в патенте США 3272860 и Blake и др. в патентах США 2938053 и 2745745, которые включены в настоящее описание в качестве ссылок. У Cummins описано получение кальциевой соли ГММК смешением водного гидролизата, содержащего ГММК и хлорид аммония, со смесью хлорида натрия и кальциевой соли, взаимодействием смеси с гидроксидом натрия, взаимодействием полученного раствора с суспензией гидроксида кальция, в результате чего образуется кальциевая соль ГММК, и выделением этой кальциевой соли ГММК. У Blake и др. описано получение аммониевой и кальциевой солей ГММК нейтрализацией серной кислоты в водном гидролизате, содержащем ГММК и сульфат аммония, путем добавления гидроксида кальция, фильтрованием смеси для удаления сульфата кальция, взаимодействием фильтрата с суспензией гидроксида кальция, фильтрованием смеси для удаления сульфата кальция и сушкой фильтрата, в результате чего выделяют композицию, содержащую кальциевую соль ГММК, аммониевую соль ГММК и небольшие количества сульфата кальция и воды. У Blake и др. описано также получение кальциевой соли ГММК взаимодействием карбоната кальция с водным гидролизатом, содержащим ГММК, серную кислоту и сульфат аммония, в результате чего образуются аммониевая соль ГММК и сульфат кальция, выделением сульфата кальция взаимодействием оставшейся жидкости с гидроксидом кальция, в результате чего образуются кальциевая соль ГММК и гидроксид аммония, нагреванием смеси для разложения гидроксида аммония и удаления аммиака, фильтрованием образовавшейся смеси с удалением сульфата кальция и гидроксида кальция и выпариванием воды из смеси, в результате чего образуется концентрированная суспензия кальциевой соли ГММК, фильтрованием суспензии и сушкой фильтровального пирога с получением кальциевой соли ГММК. У Nufer описано получение кальциевой соли ГММК смешением ГММК с моноалкиловым эфиром этиленгликоля, взаимодействием смеси с суспензией оксида кальция в этиленгликолевом эфире, фильтрованием образовавшейся суспензии и сушкой фильтровального пирога с выделением кальциевой соли ГММК. Хорошо известны и другие способы получения солей и других производных ГММК, которые включают получение солей ГММК прямым взаимодействием оксида металла или другого основания с выделенной или частично выделенной ГММК, как это описано в патентах США 4855495, 4579962 и 4335357, которые включены в настоящее описание в качестве ссылок.

На фиг.3 представлен вариант выполнения настоящего изобретения, согласно которому реакцию гидролиза амида проводят в проточном реакторе 16 для гидролиза амида и втором ПРМ 36, размещенном перед (по ходу процесса) проточным реактором для гидролиза амида. Наличие этого второго ПРМ позволяет легко манипулировать с вязким амидом, тщательно смешивать амидную гидролизную смесь с водным разбавителем и любой выделенной частью потока минеральной кислоты внутри этого второго ПРМ и регулировать температуру конечной реакционной смеси с достижением относительно низкой вязкости этой последней смеси при ее введении в проточный реактор для гидролиза амида. В ПРМ 10 протекает реакция гидролиза нитрила, а поток продукта реактора для гидролиза нитрила, выходящий из ПРМ 10, поток исходной воды и любую выделенную часть потока минеральной кислоты по линии 20 вводят во второй ПРМ 36, в котором существенная часть амида гидролизуется до ГММК. В контексте данного описания под гидролизом существенной части амида подразумевают гидролиз более 50 мас.%, предпочтительно от примерно 50 до примерно 80 мас.% амида до ГММК. Время пребывания, в течение которого смесь процесса гидролиза амида находится внутри второго ПРМ 36, составляет от примерно 30 до примерно 80 мин, предпочтительно от примерно 40 до примерно 60 мин. Продолжительность пребывания внутри второго ПРМ 36 рассчитывают делением объема жидкости во втором ПРМ на объемную скорость потока конечной реакционной смеси, выходящего из второго ПРМ. Уровень жидкости во втором ПРМ можно регулировать за счет гравитационного перетока в проточный реактор 16 для гидролиза амида или, что предпочтительно, с помощью устройства для объемного регулирования уровня, как указано выше.

Реакцию гидролиза амида во втором ПРМ инициируют при температуре в пределах от примерно 70 до примерно 120oС, предпочтительно в интервале от примерно 90 до примерно 105oС, и под общим избыточным давлением в пределах от примерно 0 до примерно 15 фунтов/кв.дюйм. Конверсии в ГММК обычно способствует проведение процесса во втором ПРМ при повышенной температуре в пределах от примерно 90 до примерно 110oС. С целью поддержать эту рабочую температуру второй ПРМ 36 обычно снабжают рубашкой, нагреваемой водяным паром. Если температурные датчики Тi (фиг.3) обнаруживают наличие внутри этого проточного реактора для гидролиза амида горячей точки, рабочую температуру в этом втором ПРМ можно снизить.

Реакцию гидролиза амида по существу проводят во втором ПРМ, получая конечную реакционную смесь, которую вводят в проточный реактор 16 для гидролиза амида. Эта конечная реакционная смесь включает по меньшей мере приблизительно 30 мас.% ГММК, по крайней мере около 17 мас.% аммониевой соли, не менее примерно 15 мас.% воды, до приблизительно 10 мас.% амида и до примерно 1 мас.% нитрила. Предпочтительная конечная реакционная смесь включает от примерно 30 до примерно 50 мас.% ГММК, от примерно 17 до примерно 30 мас.% аммониевой соли, от примерно 15 до примерно 30 мас.% воды, от примерно 1 до примерно 6 мас.% амида и до приблизительно 0,1 мас.% нитрила. В случае применения серной кислоты конечная реакционная смесь включает по меньшей мере приблизительно 31 мас. % ГММК, по крайней мере около 20 мас.% аммониевой соли, такой как бисульфат аммония или сульфат аммония, не менее примерно 20 мас.% воды, до приблизительно 5 мас.% амида и до примерно 1 мас.% нитрила, а в предпочтительном варианте от примерно 32 до примерно 42 мас.% ГММК, от примерно 20 до примерно 30 мас.% аммониевой соли, от примерно 22 до примерно 30 мас. % воды, от примерно 2 до примерно 4 мас.% амида и до приблизительно 0,1 мас.% нитрила. В случае применения соляной кислоты конечная реакционная смесь включает по меньшей мере приблизительно 45 мас.% ГММК, по крайней мере около 17 мас.% хлорида аммония, не менее примерно 15 мас.% воды, до приблизительно 8 мас.% амида и до примерно 1 мас.% нитрила, а в предпочтительном варианте от примерно 45 до примерно 50 мас.% ГММК, от примерно 17 до примерно 19 мас. % хлорида аммония, от примерно 18 до примерно 22 мас.% воды, от примерно 2 до примерно 6 мас.% амида и до приблизительно 0,1 мас.% нитрила. Затем гидролиз амида внутри проточного реактора для гидролиза амида завершают аналогично тому, как это описано для схемы по фиг.1.

На фиг. 4 проиллюстрирован предпочтительный, модифицированный вариант способа, представленного на фиг.3. Для израсходования остаточного количества нитрила продолжительность пребывания в реакционной зоне потока продукта из реактора для гидролиза нитрида увеличивают за счет участка между выходным отверстием из гидролизного реактора и вторым ПРМ аналогично тому, как это описано выше для схемы по фиг.2. Когда поток продукта из реактора для гидролиза нитрила разбавляют водой и/или какой-либо выделенной частью минеральной кислоты, образуется поток для гидролиза амида, который направляют во второй ПРМ. В этом втором ПРМ происходит гидролиз амида с образованием конечной реакционной смеси, которая предназначена для подачи в проточный реактор для гидролиза амида.

На фиг. 5 и 6 представлен предпочтительный вариант выполнения изобретения, в котором ПРМ 10 при осуществлении способов, проиллюстрированных на фиг. 1-4, может быть адаптирован для приема потоков исходных концентрированной серной кислоты, ГМБН и воды. Потоки исходных ГМБН и воды направляют непосредственно в ПРМ. Поток концентрированной серной кислоты либо смешивают с циркулирующим потоком в циркуляционной линии, либо подают непосредственно в ПРМ. Поток этой концентрированной серной кислоты можно вводить непосредственно в ПРМ 10, но в предпочтительном варианте его по линии 44 подают в циркуляционную линию после (по ходу процесса) теплообменника 24, благодаря чему перед возвратом в ПРМ 10 поток этой концентрированной кислоты тщательно смешивают с водной гидролизной смесью. Когда в ПРМ одновременно подают все потоки, по мере протекания реакции гидролиза нитрила серная кислота разбавляется в этом реакторе. В любом случае отпадает необходимость в использовании отдельной системы разбавления кислоты, что позволяет исключить связанные с установкой оборудования и его обслуживанием затраты. Крепость концентрированной серной кислоты, вводимой в водную гидролизную смесь, составляет от примерно 70 до примерно 99 мас.%, предпочтительно от примерно 90 до примерно 98 мас.%. Концентрация серной кислоты в водной гидролизной смеси внутри ПРМ 10 составляет от примерно 50 до примерно 70 мас.%, предпочтительно от примерно 60 до примерно 70 мас.% в пересчете на свободную от органических веществ основу. Для отвода тепла реакции водную гидролизную смесь прокачивают с высокой циркуляционной скоростью через внешний теплообменник 24. Циркуляцию водной гидролизной смеси между ПРМ 10 и внешним теплообменником 24, в котором тепло экзотермической реакции отводят за счет его передачи хладагенту, обеспечивает насос 22. В этом теплообменнике отводят также тепло, выделяющееся при разбавлении серной кислоты, когда концентрированную серную кислоту подают непосредственно в реактор 10.

Способ по настоящему изобретению представляет собой усовершенствованный способ получения ГММК. Такой способ обеспечивает высокую производительность, поскольку процесс можно проводить в непрерывном режиме с достижением более высокого общего выхода, чем при проведении обычного периодического процесса. Такой способ позволяет далее существенно сократить капитальные затраты и затраты на техническое обслуживание, с которыми связано проведение периодических процессов, например, за счет того, что отпадает необходимость в отдельной операции разбавления серной кислоты, когда в реактор концентрированную серную кислоту вводят без предварительного разбавления. Такой способ позволяет также улучшить регулирование реакционных условий в сравнении с обычными системами для периодического гидролиза. Такое улучшенное регулирование реакций гидролиза позволяет получать гидролизатный продукт соответствующего высокого качества. В сравнении с обычными системами периодического действия в количественном отношении значительно уменьшаются технологические выбросы, поскольку при этом устранены операции заполнения и опорожнения резервуаров при проведении процесса в условиях нестационарного режима.

Ниже изобретение более подробно проиллюстрировано на примере его предпочтительных вариантов выполнения, которые не следует рассматривать как ограничивающие объем настоящего изобретения, если это не противоречит объему прилагаемой к описанию формулы изобретения.

Пример 1

Для иллюстрации

непрерывного процесса гидролиза применяли лабораторное оборудование, показанное на фиг.7.

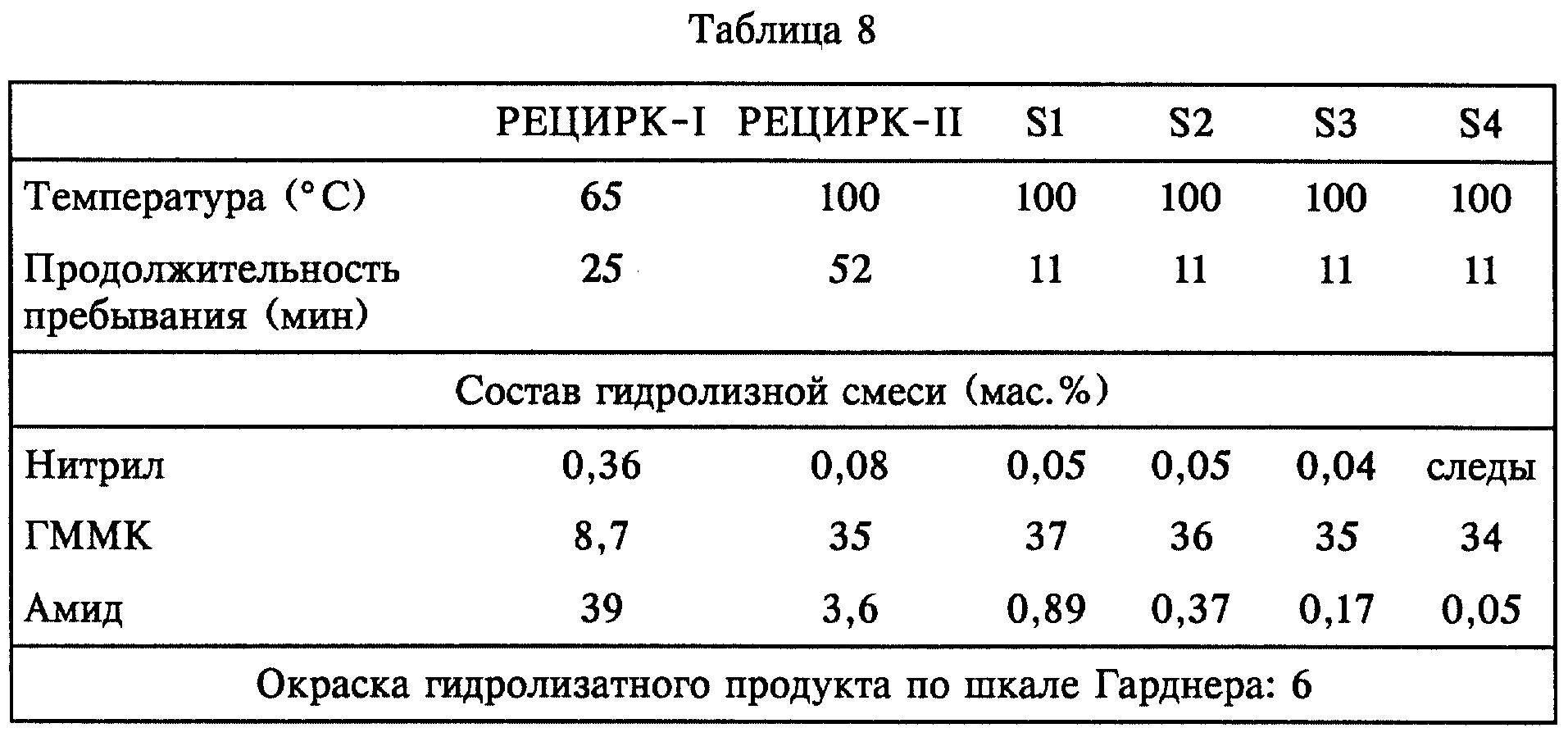

Нитрил [2-гидрокси-4-метилтиобутаннитрил] и 65%-ную водную серную кислоту непрерывно закачивали с расходом потоков соответственно 1,01 и 1,167 г/мин в рециркуляционный реактор 46 с интенсивным перемешиванием, объем жидкости в котором составлял 42,1 мл. Реакционную температуру поддерживали на уровне 65oС с помощью охлаждающих рубашек, которые были предусмотрены у рециркуляционного реакторного контура и в которые отводилось тепло, выделявшееся во время реакции гидролиза нитрила. Рециркуляцию водной гидролизной смеси в этом реакторном контуре обеспечивал насос 48. Продолжительность пребывания в реакторе 46 в пересчете на общий расход сырья составляла 25,4 мин. На выходе из реактора в условиях стационарного режима периодически отбирали пробы. Все отверстия для отбора проб на фиг.7 обозначены позициями S. Пробы анализировали с применением газохроматографического метода для определения состава гидролизатного продукта, выходящего из реактора. Результаты газохроматографического анализа показывали, что практически весь вводимый нитрил подвергался гидролизу и превращался в амид и что приблизительно 15% образовавшегося амида в дальнейшем в этом реакторе гидролизовались с образованием ГММК, т. е. конечного продукта гидролиза.

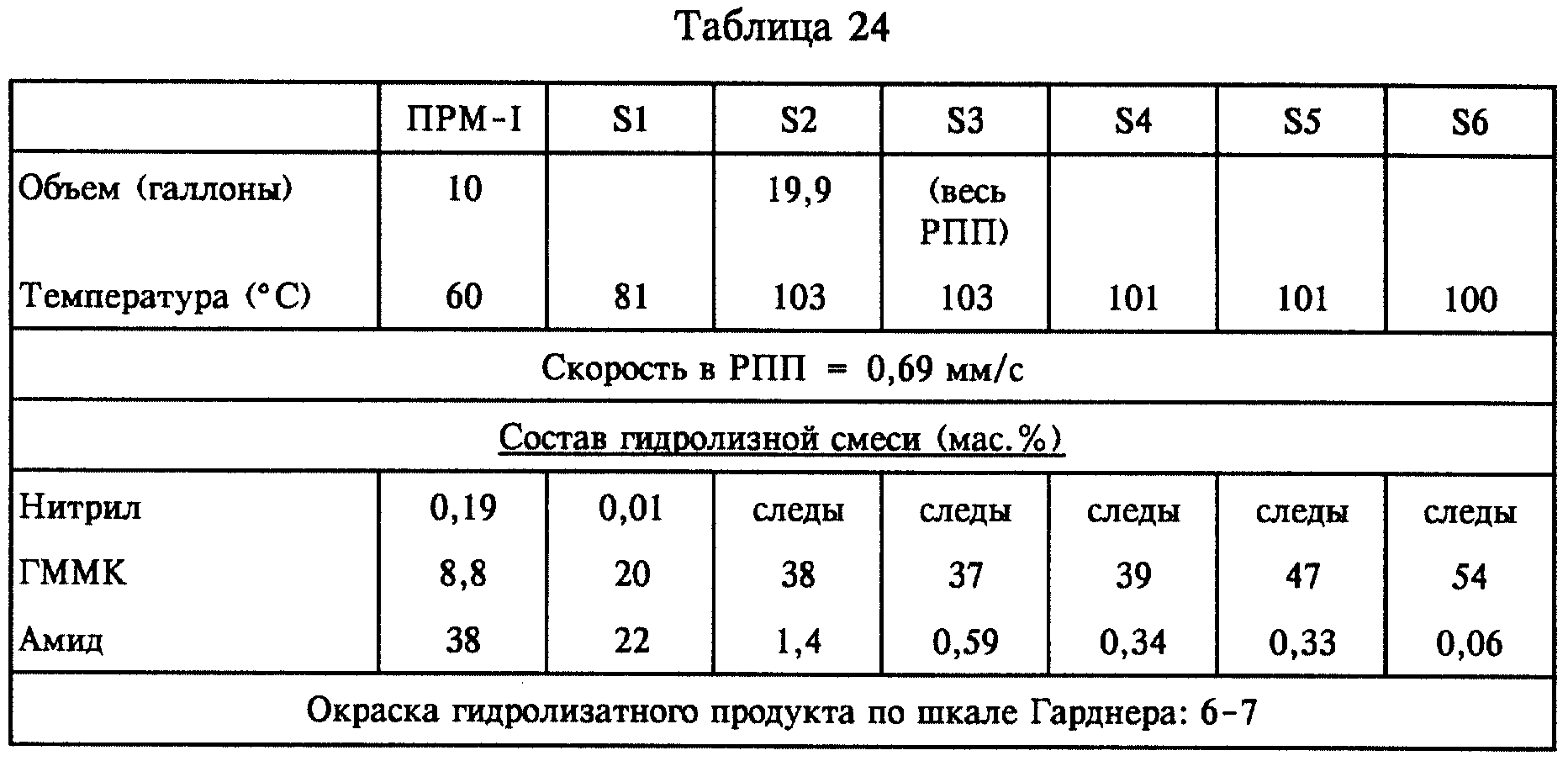

Богатый амидом гидролизат, выходящий из рециркуляционного реактора 46, непрерывно направляли во второй рециркуляционный реактор 50, который был аналогичен первому рециркуляционному реактору 46, но объем жидкости в нем составлял 119,3 мл. В этот второй реактор при интенсивном перемешивании вводили также воду с расходом 0,57 г/мин, благодаря чему обеспечивалась продолжительность пребывания 52,6 мин. Температуру в реакторном контуре с помощью греющей рубашки, предусмотренной у этого рециркуляционного реакторного контура, поддерживали на уровне 102oС. Рециркуляция гидролизата в реакторном контуре обеспечивалась насосом 52. Из выпускного отверстия реактора 50 отбирали пробы и их анализировали газовой хроматографией, которая показывала, что в ГММК гидролизовалось приблизительно 94,5% исходного амида.

Отходящий из второго рециркуляционного реактора 50 поток непрерывно направляли в реактор для завершающей обработки, который представлял собой ряд из четырех спиралей 54 из тефлоновой трубки. Реактор для завершающей обработки помещали внутрь печи 56 с постоянной температурой с целью предотвратить потери тепла в окружающую среду, благодаря чему во всех реакторных спиралях 54 поддерживали температуру 102oС. Этот изотермический РПП, общий объем жидкости в котором составлял 91 мл, что соответствовало продолжительности пребывания 43 мин, был сконструирован с расчетом обеспечить полноту гидролиза амида. В этом случае гидролиз амида завершался на выходе из третьей спирали 58. По данным анализа гидролизатного продукта на выходе из РПП он содержал 35% ГММК, а остальное приходилось на воду и бисульфат аммония в качестве побочного продукта. Окраска гидролизатного продукта по цветовой шкале Гарднера составляла 6-7.

Примеры 2-9

Ту же самую лабораторную установку непрерывного действия, что и в примере 1, применяли для определения влияния продолжительности пребывания и реакционной температуры на конверсию.