Способ обнаружения и оценки размеров единичных частиц металла в системе смазки пар трения силовых установок - RU2724309C1

Код документа: RU2724309C1

Чертежи

Описание

Изобретение относится к измерительной технике, а именно к способам оперативного бортового контроля технического состояния работающего газотурбинного двигателя (ГТД) на наличие магнитных и немагнитных частиц металла (ЧМ) в потоке масла системы смазки, определения скорости потока масла, а также оценки размеров обнаруженных единичных частиц, и может быть использовано в авиации, газовой и нефтяной промышленности, электроэнергетике и других отраслях промышленности для диагностики состояния пар трения силовых установок, ремонта по состоянию и своевременного предотвращения аварийных ситуаций.

Известны способы обнаружения металлических частиц в масле, основанные на спектральном, сцинтилляционном, феррографическом, колориметрическом анализе, анализе методом радиоактивных изотопов и ряд других, имеющих довольно высокую информативность. (Машошин О.Ф. Диагностика авиационной техники. Учебное пособие. - М.: МГТУ ГА, 2007. - 141 с.)

Недостаток этих способов состоит в том, что они применяются лишь в лабораторных условиях и не пригодны для использования непосредственно на работающем двигателе. Кроме того, они не применяются для точной оценки размеров обнаруженных единичных частиц металла.

Известен способ обнаружения частиц металла в системе смазки узлов трения силовых установок с разбиением на группы по размерам частиц, в котором контроль потока масла осуществляют с помощью ЧЭ в виде одновиткового вихретокового датчика, а по величине измеренного напряжения в момент прохождения ЧМ через сечение ЧЭ определяют принадлежность зафиксированной частицы к определенной группе размеров: проводят построение градуировочных таблиц зависимости выходного сигнала датчика от радиального положения ЧМ в проходном канале датчика для различных диаметров частицы и по ним вычисляют вероятность принадлежности обнаруженной ЧМ к выделенным группам размеров, благодаря чему повышается информативность контроля масла на наличие ЧМ, а также проводят подсчет количества ЧМ в каждой группе размеров за заданный интервал времени (Патент РФ №2674577 Способ обнаружения частиц металла в системе смазки узлов трения силовых установок с разбиением на группы по размерам частиц, опубл. 11.12.2018 Бюл. №35).

Недостаток заключается в том, что способ позволяет определить вероятность отнесения обнаруженной частицы металла к определенной размерной группе частиц (большие, средние, мелкие), но не обеспечивает получения численного значения размера частицы металла.

Наиболее близким по технической сущности является способ обнаружения частиц металла в масле системы смазки узлов трения и определения скорости потока масла, в котором масло прокачивают через проходной канал датчика, преобразуют информацию о прохождении частицы металла по каналу датчика в электрический сигнал с помощью дифференциальной измерительной цепи, в которую включены два одновитковых вихретоковых чувствительных элемента ЧЭ1 и ЧЭ2, смещенных относительно друг друга по направлению потока на заданное расстояние, выполняют идентификацию магнитных и немагнитных ЧМ, а также определяют скорость потока масла по известному расстоянию и времени прохождения ЧМ между ЧЭ1 и ЧЭ2 (Патент РФ №2668513 Способ обнаружения частиц металла в масле системы смазки узлов трения и определения скорости потока масла, опубл. 01.10.2018 Бюл. №28).

Недостаток способа заключается в том, что он не обеспечивает возможности получения численного значения размера обнаруженных частиц металла.

Целью изобретения является обеспечение возможности определения численного значения размера частицы металла, присутствующих в масле системы смазки подшипниковых узлов.

Указанная цель достигается тем, что в известный способ, заключающийся в:

- прокачке масла из системы смазки двигателя через проходной канал датчика обнаружения частиц металла;

- преобразовании информации о прохождении частицы металла по каналу датчика обнаружения частиц металла в электрический сигнал с помощью дифференциальной электрической цепи, в которую включены два одновитковых чувствительных элемента ЧЭ1 и ЧЭ2, смещенных относительно друг друга на заданное расстояние h;

- регистрации частиц металла в потоке масла;

- идентификации магнитных или немагнитных частиц металла по совокупности двух последовательных разнополярных импульсов U1 и U2 в сигнале измерительной цепи, соответствующих времени похождения частицей металла первого и второго чувствительных элементов датчика обнаружения частиц металла;

- вычислении скорости элементарного потока масла V, в котором движется обнаруженная частица металла, по известному расстоянию и времени прохождения частицы металла между чувствительными элементами;

введены дополнительные операции:

- определение средней скорости потока масла V0 по информации с дополнительного датчика расхода;

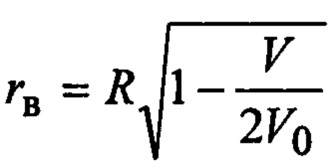

- вычисление радиуса rв, на котором частица металла пересекла сечение масляного канала датчика обнаружения частиц металла, охватываемого кольцевым контуром чувствительного элемента, по средней скорости V0, заданному радиусу R трубопровода и известному закону гидродинамики, определяющему распределение скоростей элементарных потоков по сечению трубопровода при ламинарном течении масла;

- вычисление размера d частицы металла по величине экстремального значения импульсного сигнала измерительной цепи U1ext, по вычисленному радиусу rв и ранее полученным экспериментальным градуировочным характеристикам - зависимостям амплитуды (экстремальных значений) импульсных сигналов измерительной цепи U1ext-гх (d, r) от размера d и радиального смещения r частицы металла.

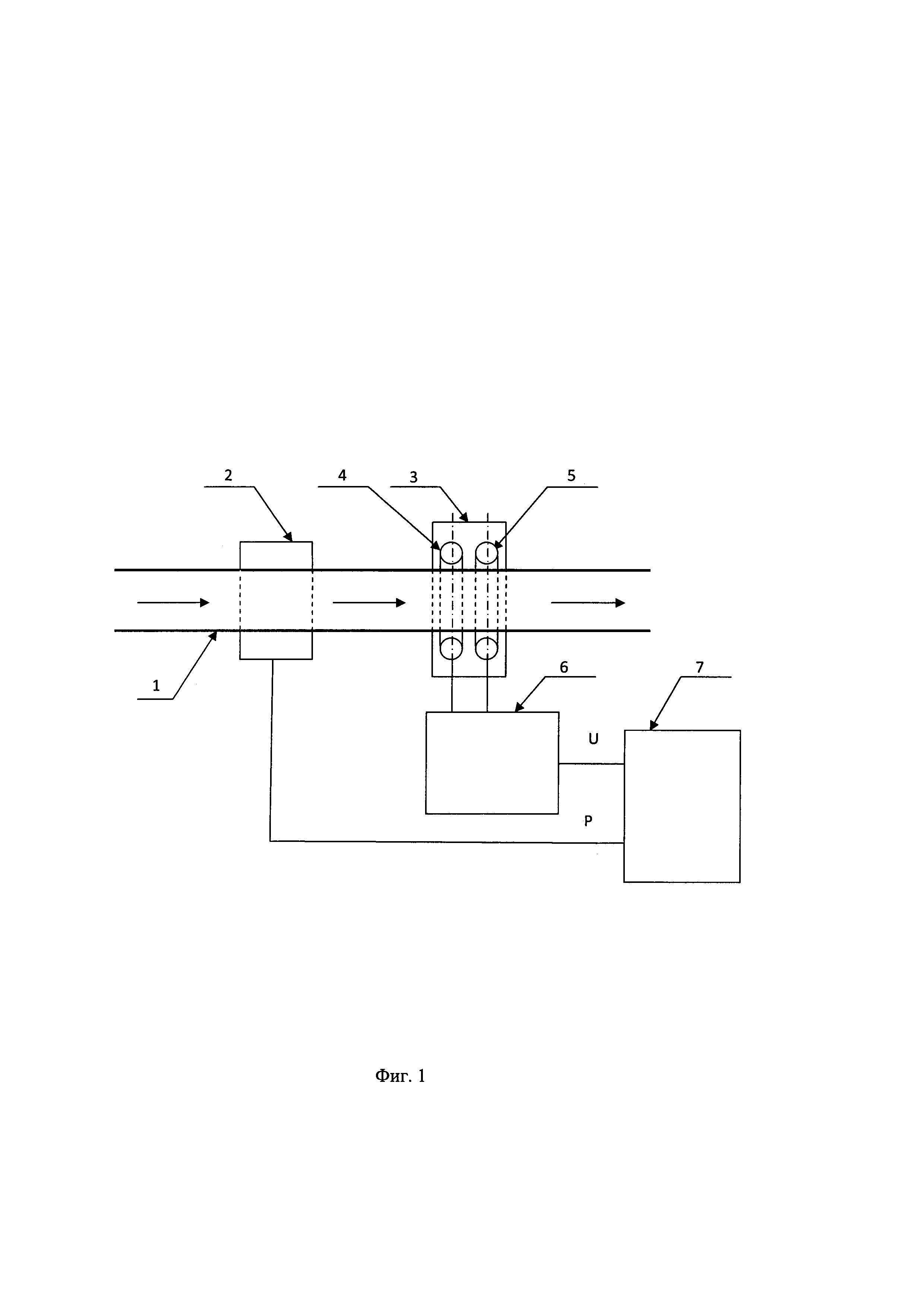

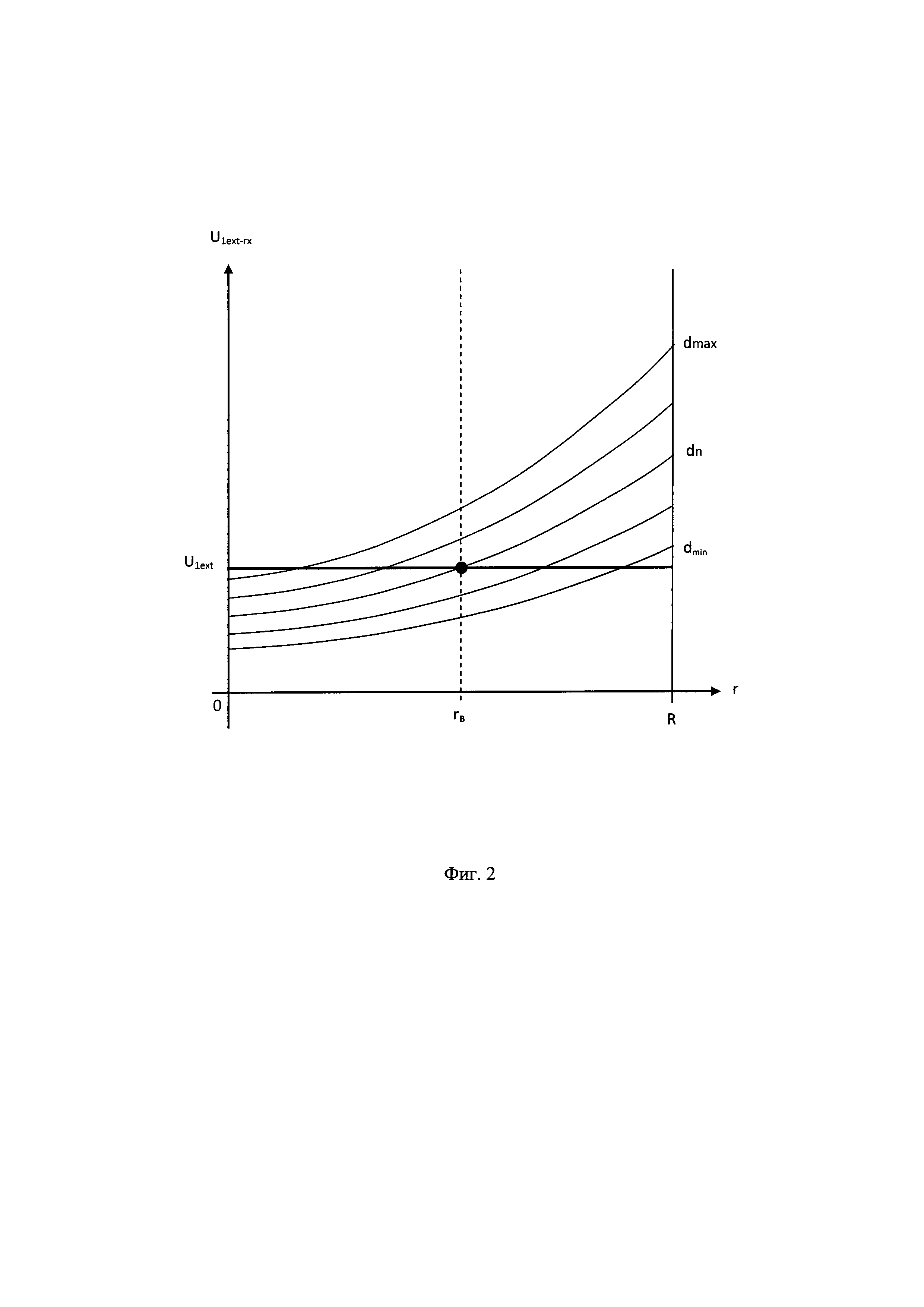

Суть предлагаемого способа поясняется фигурами 1 и 2.

Поток масла 1 системы смазки подшипникового узла проходит через датчик расхода 2 и датчик обнаружения частиц металла 3 (фиг. 1). Два одновитковых вихретоковых чувствительных элемента 4 и 5 (ЧЭ1 и ЧЭ2) датчика 3, охватывающие масляный канал датчика с радиусом R, включены в дифференциальную измерительную цепь 6. Информационный сигнал Р с датчика расхода 2 и информационный сигнал U с измерительной цепи 6 поступают в блок обработки информации 7.

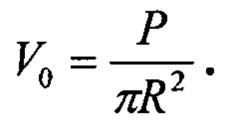

Средняя скорость потока масла 1 системы смазки ГТД по трубопроводу радиусом R определяется по расходу Р масла в единицу времени на основе информации с датчика расхода 2

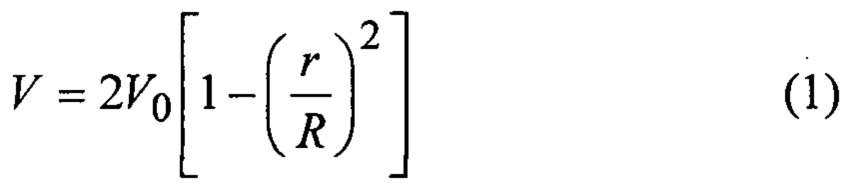

Скорость элементарных потоков масла по сечению трубопровода не одинакова. Скорость струи потока масла, в которой находится обнаруженная частица металла, в канале датчика 3 (фиг. 1) отличается от средней скорости потока масла V0 и зависит от того, на каком радиальном расстоянии r проходит траектория движения частицы металла от оси масляного канала. Движение масла в масляном канале датчика близко к ламинарному течению, для которого скорость движения масла в элементарном потоке в зависимости от радиального смещения r определяется выражением

(Теория тепломассообмена, М., Высшая школа, 1979,495 с.).

Зависимость (1) распределения скоростей используют для вычисления фактического радиуса rв, на котором частица металла прошла сечения масляного канала, охватываемые контурами чувствительных элементов.

Выходной сигнал U с измерительной цепи 6 при прохождении частицы металла по масляному каналу датчика 3 имеет вид двух последовательно идущих колоколообразных разнополярных импульсов, экстремальные значения U1ext и U2ext которых совпадают с моментом прохождения частицей металла сечений масляного канала, охватываемых соответственно контурами чувствительных элементов ЧЭ1 и ЧЭ2. В блоке обработки информации 7 определяется фактическая скорость прохождения частицы металла V через масляный канал датчика и величина Ulext.

Поперечный размер (диаметр dn) частицы металла вычисляют по величине сигнала измерительной цепи Ulext и ранее полученным градуировочным характеристикам, определяющим зависимость выходного сигнала измерительной цепи Ulext-rx от радиального положения частицы металла в пределах от r=0 до r=R и от поперечного размера частиц металла, в пределах выбранного для контроля диапазона размеров от dmin до Umax. (фиг. 2).

Техническим результатом является существенное повышение информативности при регистрации металлических частиц износа в потоке масла системы смазки пар трения силовых установок, достигнутое за счет применения дополнительных операций по измерению средней скорости потока масла и вычислению радиального положения частицы металла относительно оси потока масла, что позволило при использовании заранее снятых градуировочных характеристик Ulext-rx (r,d) определить численное значение поперечного размера единичной частицы металла, и, следовательно, с большей достоверностью оценить фактическую степень износа деталей пар трения в системах диагностики опасных ситуаций на работающей силовой установке.

Реферат

Использование: для обнаружения и регистрации металлических частиц износа в потоке масла. Сущность изобретения заключается в том, что способ обнаружения и оценки размеров единичных частиц металла в системе смазки пар трения силовых установок заключается в прокачке масла системы смазки двигателя через проходной канал датчика обнаружения частиц металла; преобразовании информации о прохождении частицы металла по каналу датчика в электрический сигнал с помощью дифференциальной электрической цепи, в которую включены два одновитковых чувствительных элемента ЧЭи ЧЭ, смещенных относительно друг друга на заданное расстояние h; регистрации частиц металла в потоке масла; идентификации магнитных или немагнитных частиц металла по совокупности двух последовательных разнополярных импульсов Uи Uв сигнале измерительной цепи, соответствующих времени прохождения частицей металла первого и второго чувствительных элементов; вычислении скорости элементарного потока масла V, в котором движется обнаруженная частица металла, по известному расстоянию и времени прохождения частицы металла между чувствительными элементами; при этом введены следующие дополнительные операции: определение средней скорости потока масла в канале датчика обнаружения частиц металла по информации с дополнительного датчика расхода; вычисление радиуса r, на котором частица металла пересекла сечение масляного канала, охватываемого кольцевым контуром чувствительного элемента, по средней скорости V, заданному радиусу R трубопровода и известному закону гидродинамики, определяющему распределение скоростей элементарных потоков по сечению трубопровода при ламинарном течении масла; вычисление размера d частицы металла по величине экстремального значения импульсного сигнала измерительной цепи U, по вычисленному радиусу rи ранее полученным экспериментальным градуировочным характеристикам U(d, r). Технический результат: обеспечение возможности определения численного значения размера частиц металла. 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ обнаружения частиц металла в масле системы смазки узлов трения и определения скорости потока масла

Комментарии