Способ непрерывного производства уксусной кислоты(варианты) и способ обработки потока уксусной кислоты - RU2274632C2

Код документа: RU2274632C2

Чертежи

Описание

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение в целом относится к способам производства уксусной кислоты; и, в частности, к низкоэнергетическим (т.е. характеризуемым низкими энергозатратами) способам производства уксусной кислоты карбонилированием метанола монооксидом углерода и использования самое большее двух дистилляционных колонн в системе первичной очистки.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Среди применяемых в настоящее время способов синтеза уксусной кислоты одним из наиболее коммерчески применимых является катализируемое родием карбонилирование метанола монооксидом углерода, как указано в патенте США №3769329 Paulik и др. Катализатор карбонилирования содержит родий, растворенный или иным образом диспергированный в жидкой реакционной среде наряду с галогенсодержащим промотором катализатора, например метилиодидом. Обычно реакцию осуществляют с катализатором, растворенным в жидкой реакционной среде, через которую непрерывно пропускают газообразный монооксид углерода. Paulik и др. обнаружили, что для оказания благотворного влияния на скорость реакции к реакционной смеси может быть добавлена вода. Обычно используют концентрацию воды более примерно 14 масс.%. Это так называемый "полноводный" способ карбонилирования.

В качестве альтернативы "полноводному" способу карбонилирования в патентах США №№5001259, 5026908 и 5144068 предложен "маловодный" способ карбонилирования. В "маловодном" способе карбонилирования может быть использована концентрация воды ниже 14 масс.% и даже ниже 10 масс.%. Использование низкой концентрации воды упрощает процесс производства желаемой карбоновой кислоты в ее ледяной форме.

В способе карбонилирования для производства уксусной кислоты желательно минимизировать число операций дистилляции, чтобы свести к минимуму потребление энергии в способе. В указанном отношении в патенте США №5416237 Aubigne и др. предложен способ производства уксусной кислоты карбонилированием метанола в присутствии родиевого катализатора, метилиодида и соли-иодида в качестве стабилизатора. Усовершенствование согласно патенту '237 состоит в поддержании конечной концентрации воды в жидкой реакционной композиции примерно до 10 масс.%, а концентрации метилацетата, по меньшей мере, 2 масс.%, и выделении продукта - уксусной кислоты - пропусканием жидкой реакционной композиции через зону быстрого испарения с образованием паровой фракции, которую подают на единственную дистилляционную колонну, из которой выделяют продукт - уксусную кислоту. Недостатком устранения стадии перегонки является то, что страдает степень чистоты продукта. В частности, дистилляционные колонны имеют тенденцию удалять высококипящие иодиды, а также альдегидные загрязняющие продукты. Обе указанные примеси причиняют ущерб коммерческой желательности конечного продукта.

На современном уровне техники хорошо известны различные средства для удаления иодидов. Hilton было обнаружено, что макропористые сильнокислотные катионообменные смолы, по меньшей мере, с 1% активных центров, превращенных в серебряную или ртутную форму, дают высокую эффективность удаления иодидных загрязнений из уксусной кислоты или другой органической среды. Количество серебра или ртути, связанных со смолой, может быть от менее примерно 1% активных центров до выше 100%. Предпочтительно, от примерно 25% до примерно 75% активных центров были превращены в серебряную или ртутную форму и, наиболее предпочтительно, примерно 50%. В патенте США №4615806 предложен способ удаления различных иодидов из уксусной кислоты. В частности, это показано в примерах удаления метилиодида, HI, I2 и гексилиодида.

Различные варианты осуществления основного изобретения, раскрытого в патенте США №4615806, впоследствии появились в литературе. В патенте США №5139981 Kurland показан способ удаления иодидов из жидкой загрязненной примесями галогенов карбоновой кислоты контактированием жидкой загрязненной галогенами кислоты с серебро(I)-обменной макропористой смолой. Галоген реагирует с серебром, связанным со смолой, и удаляется из потока карбоновой кислоты. Более конкретно изобретение '981 относится к улучшенному способу производства серебро-обменных макропористых смол, подходящих для применения при удалении иодидов из уксусной кислоты.

Патент США №5227524 Jones раскрывает способ удаления иодидов с применением серебро-обменной макросетчатой сильнокислотной ионообменной смолы. Смола имеет от примерно 4 до примерно 12% поперечных связей, площадь поверхности в протонообмененной форме менее 10 м2/г после сушки от воды из влажного состояния и площадь поверхности более 10 м2/г после сушки из влажного состояния, при которой вода была заменена метанолом. Смола имеет, по меньшей мере, один процент активных центров, превращенных в серебряную форму и, предпочтительно, от примерно 30 до примерно 70% ее активных центров, превращенных в серебряную форму.

В патенте США №5801279 Miura и др. предложен способ действия слоя из серебро-обменной макросетчатой сильнокислотной ионообменной смолы для удаления иодидов из потока уксусной кислоты типа Monsanto. Способ действия включает действие слоя серебро-обменной смолы при постепенном подъеме температуры и контактирование уксусной кислоты и/или уксусного ангидрида, содержащих иодидные соединения, со смолой. В качестве примера в патенте описано удаление гексилиодида из уксусной кислоты при температурах от примерно 25°С до примерно 45°С.

Кроме того, для удаления иодидных примесей из уксусной кислоты и/или уксусного ангидрида могут быть использованы другие ионообменные смолы. В патенте США №5220058 Fish и др. показано использование ионообменных смол, имеющих обмененные на металл тиольные функциональные группы, для удаления примесей иодидов из уксусной кислоты и/или уксусного ангидрида. Обычно тиольную функциональную группу ионообменной смолы обменивали на серебро, палладий или ртуть.

Дополнительно в европейской (патентной) публикации №0685445 А1 предложен способ удаления иодидных соединений из уксусной кислоты. Способ предусматривает контактирование потока уксусной кислоты, содержащей иодиды, с поливинилпиридоном при повышенных температурах для удаления иодидов. Обычно уксусную кислоту согласно публикации '445 подают на слой смолы при температуре выше 100°С.

Под влиянием возрастающих расходов и более высоких цен на энергию возрастает мотивация к упрощению способов химических производств и, в частности, к сокращению числа стадий производства. В этом отношении отмечено, что в патенте США №5416237 Aubigne и др. предложена единственная зона процесса перегонки для изготовления уксусной кислоты. Указанные модификации способа, хотя и являются желательными с точки зрения энергетических затрат, имеют тенденцию к тому, что устанавливаются повышенные требования к системе очистки. В частности, меньшее число рециклов приводит к тому, что вводится большее количество (или ухудшается удаление) иодидов в поток продукта и, в частности, больше иодидов с высокой молекулярной массой. Например, в потоке продукта могут присутствовать октилиодид, децилиодид и додецилиодид, так же, как и гексадецилиодид; все они трудноудаляемы с помощью обычных технологий.

Кроме того, известны другие примеси в уксусной кислоте, изготовленной карбонилированием метанола, катализируемого родием, а именно альдегиды и пропионовая кислота. В статье Watson, The CativaTM Process for the Production of Acetic Acid, Chem. Ind. (Dekker) (1998) 75 Catalysis of Organic Reactions, стр. 369-380, предполагают, что ацетальдегид подвергается восстановлению водородом в катализируемой родием системе с образованием этанола, который затем дает пропионовую кислоту. Постулируют, что улучшенная родиевая каталитическая система повышает постоянные уровни родий-ацильных частиц, которые с более высокой скоростью образуют свободные ацетальдегиды.

Точный химический путь в способе карбонилирования метанола, который ведет к образованию кротонового альдегида, 2-этилкротонового альдегида и других восстанавливающих перманганат соединений не вполне понятен. Одна из выдающихся теорий образования примесей кротонового альдегида и 2-этилкротонового альдегида в способе карбонилирования метанола состоит в том, что они являются результатом реакций альдольной и кросс-альдольной конденсаций, в которых участвует ацетальдегид. Основные усилия должны быть направлены на удаление ацетальдегида.

Обычные технологии, применяемые для удаления ацетальдегида и других карбонильных примесей, включают обработку уксусной кислоты окислителями, озоном, водой, метанолом, аминами и тому подобным. Кроме того, каждая из указанных технологий может быть объединена либо не объединена с перегонкой уксусной кислоты. Наиболее типичная очистительная обработка предусматривает серию перегонок продукта - уксусной кислоты. Кроме того, известно, что карбонильные примеси могут быть удалены из органических потоков обработкой органических потоков аминным соединением, таким как гидроксиламин, который реагирует с карбонильными соединениями с образованием оксимов, с последующей перегонкой для отделения очищенного органического продукта от оксимных продуктов реакции. Однако указанный способ обработки продукта - уксусной кислоты - увеличивает стоимость процесса.

В патенте США №5625095 Miura и др. и международной заявке РСТ №PCT/US97/18711, публикация №WO 98/17619, предложены различные способы удаления ацетальдегидов и других примесей в процессе катализируемого родием получения уксусной кислоты. Обычно указанные способы предусматривают удаление нежелательных примесей из потока рецикла для снижения концентрации ацетальдегида в системе.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с данным изобретением предусмотрен низкоэнергетический способ карбонилирования, использующий на стадии первичной очистки самое большее две дистилляционные колонны. В соответствии со способом изобретения количество альдегидов в потоке продукта, предпочтительно, регулируют удалением альдегидов из системы или проведением процесса таким образом, что генерируются низкие уровни примесей альдегидов и их производных, таких как органические иодиды. Кроме того, высококипящие иодиды удаляют при помощи высокотемпературной ионообменной смолы, при этом продукт демонстрирует высокую степень чистоты.

Более конкретно, в соответствии с данным изобретением предлагается непрерывный способ производства уксусной кислоты, включающий:

(а) реакцию метанола с исходным сырьем - монооксидом углерода - в реакторе карбонилирования, содержащем каталитическую реакционную среду при поддерживании в указанной реакционной среде, по меньшей мере, конечной концентрации воды, от примерно 0,1 масс.% до менее 14 масс.%, наряду с (i) солью, растворимой в реакционной среде при температуре реакции, в количестве, достаточном для поддерживания концентрации ионов иодида в интервале от примерно 2 до примерно 20 масс.%, эффективной в качестве стабилизатора катализатора и сопромотора; (ii) от примерно 1 до примерно 20% метилиодида; (iii) от примерно 0,5 до примерно 30 масс.% метилацетата; (iv) родиевым катализатором; и (v) уксусной кислотой. Порцию реакционной среды извлекают из реактора и испаряют на стадии быстрого испарения. Испаренные пары перегоняют с образованием жидкого потока продукта - уксусной кислоты - с применением до двух дистилляционных колонн, подавая в то же время один или несколько потоков рецикла в реактор. Количество альдегида в жидком потоке продукта - уксусной кислоты - можно, необязательно, регулировать одним из трех способов или комбинацией указанных способов, которые включают: (i) действие в реакторе общего давления от примерно 15 до примерно 40 атмосфер при поддержании парциального давления водорода менее 6 psia (абсолютного давления в фунтах на квадратный дюйм); (ii) поддержание в реакционной среде концентрации метилиодида менее примерно 5 масс.%; и (iii) удаление альдегидных примесей, по меньшей мере, из одного потока рецикла.

Особенно предпочтительными иодидными солями являются иодидные соли щелочных металлов, такие как иодид лития. Соли могут быть образованы in situ, например, добавлением в реактор ацетата лития или солеобразующих фосфинов, включая пятивалентные оксиды фосфина. Если только ионы иодида могут быть оттитрованы серебром, минимизируется осаждение родия и обеспечивается работа при поддержании большинства или, по меньшей мере, 50% родия в окисленном состоянии Rh(I) при концентрации воды менее 14%, то это "соль", соответствующая приведенному здесь определению. Соли могут быть использованы индивидуально или в комбинации для поддержания необходимого уровня ионов иодида. Сравните патент США №5817869 с патентом США №6013129, содержание которых приведено в качестве ссылки.

Иодиды удаляют из жидкого остаточного потока продукта уксусной кислоты так, чтобы продукт имел содержание иодида менее примерно 10 ч/млрд (частей на миллиард). Иодиды удаляют одним из двух способов:

(а) первый способ предусматривает контактирование жидкого остаточного потока продукта - уксусной кислоты - с анионной ионообменной смолой при температуре, по меньшей мере, около 100°С с последующим контактированием жидкого остаточного потока продукта - уксусной кислоты - с серебро- или ртуть-обменным субстратом, в котором, по меньшей мере, 1% активных центров (например, групп сульфокислоты) смолы превращен в серебряную или ртутную форму;

(b) второй способ предусматривает контактирование жидкого остаточного потока продукта - уксусной кислоты - с серебро- или ртуть-обменным ионообменным субстратом при температуре, по меньшей мере, около 50° С, в котором, по меньшей мере, 1% активных центров смолы превращен в серебряную или ртутную форму.

Если используют анионную смолу, то, в частности, предпочтительными смолами являются поливинилпиридиновые смолы и поливинилпирролидоновые смолы. Анионные смолы обычно используют при температуре, по меньшей мере, около 150°С.

Если используют серебро- или ртуть-обменный субстрат, это обычно макросетчатая сильнокислотная катионная смола. Температуры могут быть от примерно 60 до примерно 100°С. Иногда используют минимальную температуру 60°С, однако в некоторых выполнениях предпочтительна минимальная температура 70°С.

В целом, если используют серебро- или ртуть-обменную сильнокислотную катионную смолу, то обычно от примерно 25% до примерно 75% активных центров превращают в серебряную или ртутную форму. Наиболее типично, когда превращают таким образом около 50% активных центров.

Альдегиды в системе могут, необязательно, регулироваться удалением альдегидов из рецикла в реактор, например, отгонкой от потока конденсированного рецикла.

В качестве альтернативы, уровень альдегидных примесей в системе может регулироваться сведением к минимуму парциального давления водорода или уровня метилиодида в реакторе. В частности, при общем давлении в реакторе от 15 до 40 атмосфер может быть использовано абсолютное парциальное давление от примерно 0,1 до 4 psia. Парциальное давление водорода от примерно 1 до примерно 4 psia может быть предпочтительным. Относительно низкий уровень метилиодида в реакторе может составлять около 5 масс.% или меньше. Кроме того, может быть использован уровень метилиодида от примерно 1 до примерно 5 масс.%.

В другом аспекте изобретения обеспечено (получение) уксусной кислоты по описанному здесь способу, когда продукт имеет содержание пропионовой кислоты менее примерно 500 ч/млн. Обычно продукт - кислота - имеет содержание пропионовой кислоты менее примерно 250 ч/млн, предпочтительно, менее примерно 150 ч/млн.

Особенно предпочтительными способами являются те, в которых используют серебро-обменный катионный субстрат для удаления иодидов и относительно низкое парциальное давление водорода в реакторе для регулирования альдегидных примесей. Поток продукта во многих случаях содержит органические иодиды с алифатической цепью С10 или более, которые должны быть удалены. Иногда присутствует более 25% иодидов или даже 50%, имеющих длину органической цепи более 10 атомов углерода.

В отсутствие устройств конечной очистки для концевых и других фракций особенно преобладают децилиодиды и додецилиодиды, которые трудно удалить из потока продукта, как будет понятно на основании данных, приведенных ниже. Серебро-обменные катионные субстраты данного изобретения обычно удаляют свыше 90% указанных иодидов; часто поток продукта содержит от 10 до 1000 ч/млрд всех иодидов перед обработкой, что делает продукт непригодным для использования в чувствительных к иодидам применениях.

До некоторой степени типичным является содержание от примерно 20 ч/млрд до примерно 750 ч/млрд иодида до обработки для удаления иодидов, тогда как обработка для удаления иодидов, предпочтительно, применяется для удаления, по меньшей мере, примерно 99% всего присутствующего иодида. В типичном варианте осуществления для обработки с целью удаления иодидов осуществляют контакт продукта с серебро-обменной макросетчатой ионообменной смолой, функционализированной сульфокислотой, где продукт, содержащий свыше 100 ч/млрд органического иодида до обработки, после обработки содержит менее 10 ч/млрд органического иодида.

Следующие родственные заявки, относящиеся к задаче данного изобретения, приведены здесь в качестве ссылки, подходящие части которых описаны далее.

Патент США №09/386708, зарегистрированный 31 августа 1999 г. Mark O. Scates и др., озаглавленный "Rhodium/Inorganic Iodide Catalyst System for Methanol Carbonylation Process with Improved Impurity Profile"; патент США №09/386561, зарегистрированный 31 августа 1999 г. Hung-Cheun Cheung и др., озаглавленный "Rhodium/Inorganic Iodide Catalyst System for Methanol Carbonylation Process with Improved Impurity Profile"; и патент США №09/534868, зарегистрированный 21 марта 2000 г. George A. Blay и др., озаглавленный "Method of Remouving Organic Iodides from Organic Media".

Вышеупомянутые и дополнительные особенности данного изобретения будут дополнительно оценены при дальнейшем обсуждении.

Если не определено в контексте или явно, использованные здесь "%", "процент" или подобные относятся к массовым процентам (масс.%). Аналогично, термины "ч/млн", "частей на миллион" и подобные и "ч/млрд" относятся к массовым частям на миллион и к массовым частям на миллиард, соответственно, если не определено иначе. Термин "активные центры" ионообменной смолы относится к центрам указанной смолы, способным к обмену ионов. Например, в катонной ионообменной смоле, имеющей катионообменную емкость 2 миллиэкв./г, 2 миллиэкв./г составляют 100% активных центров, 1 миллиэкв./г составляет 50% активных центров и так далее.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение подробно описано ниже со ссылками на различные чертежи. На чертежах:

Фиг.1 является принципиальной схемой первого аппарата, применимого в практике данного изобретения;

Фиг.2 является схематической диаграммой второго аппарата, применимого в практике данного изобретения;

Фиг.3 является графиком концентрации иодида в обработанной уксусной кислоте в зависимости от времени для коммерческих образцов материалов из остатка осушительной колонны, где обработку производили в обычных условиях;

Фиг.4 является графиком иодида в растворителе для элюента уксусной кислоты в зависимости от времени для додецилиодида и гексилиодида после обработки при различных температурах;

Фиг.5 является графиком иодида в зависимости от времени в растворителе для элюента уксусной кислоты после обработки для гексилиодида и неопентилиодида;

Фиг.6 является графиком различных изотерм элюирования при от 25°С до 100°С для алкилиодида, удаляемого из уксусной кислоты; и

Фиг.7 является графиком концентрации иодида в растворителе для элюента уксусной кислоты в зависимости от времени для коммерческих образцов материала, обработанного при 25°С и при 50°С в соответствии с данным изобретением.

ПОДРОБНОЕ ОПИСАНИЕ

Следует отметить, что катализируемый родием способ получения уксусной кислоты хорошо известен. Поэтому изобретение будет описано в терминах отличия от ранних способов, таких как описанные в патентах США №№5001259, 5026908, 5144068, содержание которых приведено здесь в качестве ссылки. Существует два критерия, которым желательно удовлетворять для поддержания оптимальной производительности реакционной системы для катализируемого родием карбонилирования метанола до уксусной кислоты. Эти критерии выдвигаются в добавление к необходимости поддерживать стабильное состояние каталитической системы, из которой в ходе выделения продукта не осаждается родиевый катализатор. Во-первых, желательно поддерживать высокую производительность в самом реакторе карбонилирования, что измеряется количеством образовавшейся уксусной кислоты в единицу времени на единицу объема или массы жидкой реакционной среды, содержащейся в реакторе. Это может быть обозначено как "производительность реактора" или "объемная производительность реактора", обозначаемого также "STY". Во-вторых, данный усовершенствованный способ предполагает поддержание оптимальной производительности, измеренной по конечному выделению ледяной уксусной кислоты в комбинированной системе, включающей как карбонилирование, так и систему очистки. Специалисты в данной области признают, что вода является нежелательным компонентом сырой уксусной кислоты и что чем больше воды присутствует в потоке продукта, тем больше стоимость процесса и требования капиталовложений в систему очистки выделяемого продукта. Поэтому производительность системы должна учитываться наряду с производительностью реакции, причем производительность системы зависит от степени, в которой не допускается вода в остатке потока сырого продукта. Чем суше этот поток, тем выше будет производительность системы, если только производительность реакции поддерживают с подходящей степенью чистоты.

Для задач данного изобретения применяемый катализатор содержит родиевый компонент и галогенный промотор, в котором галогеном обычно является йод. Как хорошо известно, каталитическая система, предпочтительно, в целом гомогенна. Полагают, что родиевый компонент каталитической системы данного изобретения должен присутствовать в форме координационного соединения родия с галогенным компонентом, дающим, по меньшей мере, один из лигандов указанного координационного соединения. В дополнение к координации родия и галогена, как полагают, монооксид углерода и лиганды образуют координационные соединения или комплексы с родием. Родиевый компонент каталитической системы в данном изобретении может быть обеспечен введением в зону реакции родия в виде металлического родия, солей и оксидов родия, органических соединений родия, координационных соединений родия и тому подобного. Галогенный промотирующий компонент системы состоит из соединения галогена, содержащего органический галогенид. Так могут быть использованы алкил-, арил- и замещенные алкил- или арилгалогениды. Предпочтительно, галогенные промоторы присутствуют в форме алкилгалогенида, в котором алкильный радикал соответствует алкильному радикалу свободного спирта, который карбонилируют. Например, при карбонилировании метанола до уксусной кислоты галогенный промотор может содержать метилгалогенид и, наиболее предпочтительно, метилиодид. Используемая реакционная среда может содержать любой растворитель, совместимый с каталитической системой, и может содержать чистые спирты или смеси спиртового сырья, и/или желаемой карбоновой кислоты, и/или сложных эфиров этих двух соединений. Предпочтительный растворитель и реакционная среда для способа данного изобретения содержат уксусную кислоту.

Содержание воды в реакционной среде также поддерживают, но в относительно низких концентрациях; ее концентрация ниже примерно 14%. Показано (патенты США №№5001259, 5026908 и 5144068), что скорость реакции, по существу, равная и превышающая скорости реакции, достигаемые при концентрациях воды выше примерно 14%, может быть достигнута при концентрациях воды ниже 14% и до 0,1 масс.%. В соответствии с данным изобретением желаемые скорости реакции получают при низких концентрациях воды поддержанием присутствия в реакционной среде сложного эфира, который соответствует спирту, который должен быть карбонилирован, и кислоте - продукту реакции карбонилирования - и, наиболее предпочтительно, дополнительного иона иодида, сверх того иодида, который присутствует в качестве промотора катализатора, такого как метилиодид или другой органический иодид. Так, в реакции карбонилирования метанола до уксусной кислоты сложным эфиром является метилацетат, а дополнительным иодидным сопромотором является соль иодида, и причем иодид лития наиболее предпочтителен.

Было обнаружено, что при низких концентрациях воды метилацетат и ион иодида действуют как промоторы в отношении скорости реакции, если присутствуют относительно высокие концентрации каждого из указанных компонентов, и что промотирование сильнее, если оба указанных компонента присутствуют одновременно, как показано в патентах США №№5001259, 5026908, 5144068.

Кроме того, показано, что в реакционных средах, имеющих концентрацию метилацетата выше 2 масс.%, ион иодида необходим не только для повышения скорости реакции, но также для стабилизирования родиевого катализатора, на стабильность которого отрицательно влияет высокая концентрация метилацетата даже при высоких концентрациях воды.

Таблица 1 дает подходящие интервалы некоторых из различных компонентов в реакторе, используемых в способе данного изобретения.

Количества воды, иона иодида, метилацетата и метилиодида приведены как в широких, так и в предпочтительных или оптимальных интервалах для достижения как стабилизации катализатора, так и увеличения скорости реакции. Предпочтительным интервалом является такой, который предпочтителен с точки зрения оптимальной работы всей системы, включая систему выделения первичного продукта, как объяснено выше. Можно видеть, что рекомендованные концентрации в основном одинаковы как для стабилизирования, так и для увеличения скорости.

Подходящими стабильными ионообменными смолами, используемыми в соответствии с данным изобретением для получения серебро- или ртуть-обменных смол для удаления иодидов обычно являются смолы типа "RSO3H", классифицируемые как "сильные кислоты", то есть сульфоновокислотные катионообменные смолы макропористого типа. В частности, подходящим ионообменным субстратом является смола Amberlyst® 15 (Rohm и Haas), подходящая для применения при повышенных температурах. Могут быть использованы другие стабильные ионообменные субстраты, такие как цеолиты, если материал стабилен в органической среде при интересующих условиях, то есть не разлагается химически или не высвобождает серебро или ртуть в неприемлемых количествах. Цеолитный катионообменный субстрат предложен, например, в патенте США №5962735 Kulprathipanja и др., содержание которого приведено здесь в качестве ссылки.

При температурах выше примерно 50°С серебро- или ртуть-обменный катионный субстрат может стремиться освободить небольшие количества серебра порядка 500 ч/млрд или менее, и поэтому серебро- или ртуть-обменный субстрат химически стабилен в представляющих интерес условиях. Более предпочтительно, потери серебра составляют менее примерно 100 ч/млрд в органическую среду и, еще более предпочтительно, менее примерно 20 ч/млрд в органическую среду. Потери серебра могут быть немного выше в начале или в случае, если процесс ведут на свету, так как иодид серебра считается светочувствительным и может образовывать растворимые комплексы при контактировании со светом. Во всяком случае, если желательно, после серебро- или ртуть-обменного материала данного изобретения может быть расположен слой катионного материала в необменной форме, чтобы захватывать серебро или ртуть, освобожденные из катионной ионообменной смолы.

Способ данного изобретения может быть проведен в любой подходящей конфигурации. В частности, предпочтительной конфигурацией является использование слоя микропористого материала (обозначенного здесь "защитный слой"), поскольку указанная конфигурация особенно удобна. Типичная скорость потока, такая как используется при очистке уксусной кислоты, составляет от примерно 0,5 до примерно 20 объемов слоя в час (BV/час). Объем слоя является просто объемом, заполненным смолой в слое. Просто принимают, что для 100 мл смолы объем слоя должен быть 100 мл. Типичная скорость потока обычно составляет от примерно 6 до примерно 10 BV/час, предпочтительно, 8 BV/час во многих вариантах осуществления.

Аналогичные скорости потока используют при применении анионного защитного слоя пиридиновой или пирролидоновой смолы. Термины "пиридиновая смола", "полимер, содержащий пиридиновое кольцо", "пиридиновый полимер" и подобные использованы здесь для обозначения полимеров, содержащих замещенные или незамещенные пиридиновые кольца или замещенные или незамещенные пиридинсодержащие поликонденсированные кольца, такие как хинолиновые кольца. Заместители включают те из них, которые инертны к условиям процесса карбонилирования метанола, такие как алкильная группа или алкоксигруппа. Типичными примерами нерастворимых полимеров, содержащих пиридиновые кольца, являются полученные реакцией винилпиридина с дивиниловым мономером или реакцией винилпиридина с виниловым мономером, содержащим дивиниловый мономер, такие как сополимеры 4-винилпиридина и дивинилбензола, сополимеры 2-винилпиридина и дивинилбензола, сополимеры стирола, винилбензола и дивинилбензола, сополимеры винилметилпиридина и дивинилбензола и сополимеры винилпиридина, метилакрилата и этилдиакрилата. Особенно предпочтительные полимеры описаны в патенте США №5334755 Yoneda и др., содержание которого приведено здесь в качестве ссылки. Наиболее предпочтительна относительно высокая степень поперечной сшивки в полимере.

Термины "пирролидоновая смола", "полимер, содержащий пирролидоновое кольцо", "пирролидоновый полимер" и подобные использованы здесь относительно к полимеру, содержащему замещенные или незамещенные пирролидоновые кольца. Заместителями могут быть таковые, инертные к среде карбонилирования метанола, такие как алкильные группы или алкоксигруппы. Типичными примерами нерастворимых полимеров, содержащих пирролидоновые кольца, являются полученные реакцией винилпирролидона с виниловым мономером, содержащим дивиниловый мономер, такие как сополимер винилпирролидона с дивинилбензолом. Пирролидоновые полимеры обсуждаются в патенте США №5466874 Scates и др., а также в патентах США №№5286826, 4786699 и 4139688, содержание которых приведено здесь в качестве ссылки. Предпочтительный полимерный пирролидоновый субстрат доступен под торговой маркой Reillex® из Reilley Tar and Chemical Corporation of Indianapolis, IND.

Желательно, чтобы вышеупомянутые полимеры, содержащие азотистые гетероциклические кольца, были поперечно сшиты, по меньшей мере, на 10%, предпочтительно, по меньшей мере, на 15% или 20% и вплоть до 75%. Степень поперечной сшивки меньше 10% нежелательна, так как механическая прочность полимера может деградировать в процессе использования. Если степень поперечной сшивки повышается, может быть чрезмерно ограничена доступность полимерной поверхности. Поэтому предпочтительна максимальная степень поперечной сшивки 50 или 60%. Предполагается, что использованный здесь термин "степень поперечной сшивки" относится к содержанию в терминах масс.%, например, дивинилового мономера.

Пиридиновый или пирролидоновый нерастворимый полимер может находиться в форме свободного основания, или N-оксида, или четвертичного производного, как отмечено выше. Нерастворимый полимер, содержащий пиридиновое или пирролидиновое кольцо, предпочтительно, находится в форме бусинок или гранул, более предпочтительно, сферической формы, имеющих диаметр частицы 0,01-2 мм, предпочтительно, 0,1-1 мм, более предпочтительно, 0,25-0,7 мм. Для задач данного изобретения могут быть использованы коммерчески доступные пиридинсодержащие полимеры, такие как Reillex-425 (продукт Reilly Tar and Chemical Corporation) и КЕХ-316, КеХ-501 и КЕХ-212 (продукты Koei Chemical Co., Ltd.). Как отмечено выше, пирролидоны также доступны от Reilly Tar и предпочтительна степень сшивки, по меньшей мере, около 20%.

Данное изобретение далее описано в связи с фиг.1 и 2, где одинаковые номера означают подобные части. На фиг.1 показана первая установка 10, применимая для осуществления способа данного изобретения. Установка 10 включает реактор 12, мгновенный испаритель, разделительную колонну 16, а также, необязательно, высокотемпературный слой смолы 20, теплообменник 22 и слой смолы 24. Дополнительно предусмотрен конденсатор 30 для сбора легких фракций из разделительной колонны. На фиг.1 колонна 16 работает одновременно как перегонная колонна для легких фракций и как дегидратирующая перегонная колонна.

Уксусную кислоту производят жидкофазной реакцией обычно примерно при 150°С-200°С в реакторе 12 под давлением от примерно 30 до примерно 60 бар. Монооксид углерода и метанол непрерывно вводят в реактор с обратным перемешиванием, где массоперенос монооксида углерода в жидкую фазу максимально увеличивается адекватным смешением, обозначенным 32, при высоком парциальном давлении монооксида углерода. Неконденсируемые побочные продукты удаляют выдуванием из реактора, чтобы поддерживать оптимальное парциальное давление монооксида углерода в реакторе, как показано на 34. Отходящие газы реактора обрабатывают для выделения конденсируемых веществ, например метилиодида, до сжигания.

Раствор катализатора, содержащий продукт - уксусную кислоту, а также различные компоненты реакционной смеси, такие как комплексы родия и иодидные соли, отводят и направляют в быстрый испаритель 14 по линии 36. В быстром испарителе 14 продукт - уксусную кислоту - и большинство легких фракций (метилиодид, метилацетат, воду) отделяют от раствора катализатора из реактора и подают с растворенными газами на секцию очистки посредством адиабатического быстрого испарения в одну стадию. Указанное предварительное разделение выполняет также функцию удаления выделяющегося тепла реакции. Раствор катализатора рециклизуют в реактор 12 по линии рецикла катализатора 38.

Парообразный продукт из быстрого испарителя 14 идет через линию 40 к разделителю (легких фракций) колонны 16. Метилиодид, метилацетат и часть воды конденсируются в головной части 30 с образованием двух фаз (органической и водной). Одна или обе фазы могут быть обработаны для удаления альдегидов и альдегидных примесей перед возвращением в реактор через линии 42, 44, 46, показанные на фиг.1. Как отмечено ранее, предпочтительные способы обработки указанных фаз описаны в патенте США №5625075 и в публикации WIPO WO 98/17619, содержание которых приведено здесь в качестве ссылки. Часть верхнего погона, например водная фаза, может быть рециклизована в колонну 16 как обратный сток через линию 48, тогда как остаток из колонны 16 возвращают в реактор через линии 50, 46.

Продукт - уксусную кислоту - извлекают из бокового потока 52 и подают на слой смолы 20 при повышенных температуре и давлении. Боковой поток расположен вблизи дна колонны и может быть извлечен в виде паров или жидкого бокового потока. Если это боковой поток в виде паров, его конденсируют до подачи на слой 20. Обычно слой 20 работает при температуре выше примерно 170°С и состоит из анионной ионообменной смолы из полимера, содержащего гетероциклические кольца. Наиболее предпочтительно, слой смолы 20 является слоем частиц пиридиновой смолы или пирролидиновой смолы, описанных выше, подходящим образом поперечно сшитых, так что он выдерживает работу при повышенных температурах и давлении.

Продукт покидает высокотемпературный слой смолы 20 через линию 54 и поступает в теплообменник 22, где продукт охлаждают до температуры около 100°С или ниже.

Для последующего удаления иодидов используют слой серебро-обменной катионной макропористой смолы 24.

Продукт - уксусная кислота - покидает систему по линии 56.

На фиг.2 показана альтернативная установка 10, где может быть осуществлен способ изобретения. Части на фиг.2 пронумерованы и работают в основном таким же образом, как на фиг.1, за исключением того, что здесь дополнительно предусмотрена разделительная колонна дегидратации 18 для улавливания потока продукта - уксусной кислоты - из колонны 16 через линию 52, а также различия в системе удаления иодида, как описано ниже. Головную фракцию из емкости 18 конденсируют в 58 и получают две фазы, водную и органическую, которые обе рециклизуют в реактор 12. Водный поток таким образом возвращают обратным стоком в колонну 18 через линию 62. Сухая неочищенная уксусная кислота выходит из колонны 18 как остаточный поток 64 и поступает в теплообменник 22, который охлаждает продукт таким образом, что средняя температура в слое смолы 24 поддерживается, предпочтительно, между примерно 50 и 70°С. Если желательно работать в слое 24 при более высокой температуре, удобно разместить теплообменник перед слоем 24. После охлаждения поток обрабатывают на слое смолы 24 и снова охлаждают в теплообменнике 26 перед подачей на слой смолы 28. Слой смолы 28 также является слоем серебро- или ртуть-обменной катионообменной среды и обычно работает при средней температуре продукта от примерно 35°С до примерно 20°С.

Использованный здесь термин "система первичной очистки" и подобные термины относятся к очистительному оборудованию, работающему на потоке первичного продукта из быстрого испарителя, исключая извлекающее оборудование, скрубберы, удаление алканов и так далее. Так, в отношении фиг.1, система первичной очистки состоит из колонны легких фракций и дегидратации 16, высокотемпературного слоя смолы 20, слоя смолы 24 и связывающих трубопроводов. Следует отметить, что быстрый испаритель не считается частью системы первичной очистки, как и скрубберы и тому подобное. Поэтому в отношении фиг.2 система первичной очистки включает колонну легких фракций 16, колонну дегидратации 18 и слои смолы 24 и 28.

Конкретные предпочтительные способы работы слоев смолы, особенно слоя 24, описаны ниже. Далее, можно увидеть, что альдегидные примеси регулируют оптимизацией условий в реакторе 12, как описано ниже.

Примеры

В следующих примерах 1-5 и сравнительных примерах с А по F использованы процедуры, описанные ниже. Если не указано иначе, удаление иодидов осуществляли с применением серебро-обменной смолы Amberlyst® 15. Смолу (100 мл влажной) загружали в стеклянную колонну с наружным диаметром 22 мм и элюировали уксусную кислоту, содержащую иодиды, со скоростью потока 13,3 мл/мин. Уровень иодида в элюате измеряли каждые два (2) часа. Общие иодиды измеряли в элюате любым подходящим способом. Одним из подходящих способов является нейтронно-активационный анализ (NAA), хорошо известный в современном уровне техники. Измеряли также уровни иодидов в конкретных разновидностях. Предпочтительным способом в последнем аспекте является газовая хроматография с применением электронно-захватного детектора.

Сравнительные примеры А и В

Образцы остатков из осушительной колонны стандартного типа Monsanto установки по производству уксусной кислоты, содержащие 540 ч/млрд общего иодида и 238 ч/млрд общего иодида, обрабатывали при комнатной температуре, используя серебро-обменный слой смолы Amberlyst® 15, и общие иодиды в элюате измеряли как функцию времени, как показано на фиг.3. Как можно видеть из фиг.3, удаление общего иодида обычно меньше примерно 90% в начале теста и постепенно спадает на протяжении периода времени 10 часов до значительно меньшей эффективности удаления.

Идентифицированными в исходном подаваемом сырье различными иодидными компонентами были:

метилиодид

этилиодид

2-йод-2-метилпропан

пропилиодид

2-бутилиодид

бутилиодид

йод

пентилиодид

гексилиодид

октилиодид

децилиодид

додецилиодид

гексадецилиодид.

Преобладающими идентифицированными органическими иодидными компонентами с высокой молекулярной массой были децилиодид и додецилиодид.

Сравнительные примеры С и D и пример 1

Следуя процедуре, описанной выше, была измерена температурная зависимость производительности защитного слоя для относительно высокого (ч/млн) уровня органических иодидов в уксусной кислоте. Результаты для додецилиодида (пример С) и гексилиодида (пример D) при 25°С и для додецилиодида при 100°С показаны на фиг.4. Результаты показывают, что производительность защитного слоя заметно повышена при 100°С по сравнению с 25°С, в частности, для додецилиодида. Улучшение характеристик включает как эффективность удаления, так и срок службы слоя.

Сравнительные примеры Е, F

Следуя методике, описанной выше, изучали влияние разветвленности цепи на производительность защитного слоя сравнением удаления гексилиодида с удалением неопентилиодида (пример F). Результаты приведены на фиг.5.

Примеры 2-4

Следуя методике, описанной выше, оценивали производительность защитного слоя из серебро-обменного Amberlyst® 15 для удаления додецилиодида при 25°С, 50°С, 75°С и 100°С и для удаления гексилиодида при 25°С. Результаты приведены на фиг.6, где для сравнения приведены также результаты примеров С и D. И в этом случае можно видеть, что эффективность удаления с приемлемой емкостью слоя в значительной степени повышается при температурах выше примерно 50°С.

Пример 5

Следуя методике, описанной выше, исследовали образцы уксусной кислоты (остаток осушительной колонны) из установки (производства) уксусной кислоты типа Monsanto, содержащие, соответственно, 540 ч/млрд общего иодида (пример А), 238 ч/млрд общего иодида (пример В) и 259 ч/млрд общего иодида (пример 5). Кислоту обрабатывали, как описано выше, используя защитный слой из серебро-обменного Amberlyst® 15 при 25°С и 50°С. Как можно видеть из фиг.7, производительность при 50°С далеко превосходила эффективность удаления при 25°С. Фактически защитный слой удалял более 99% (близко к количественному удалению) общего иодида при 50° С.

Как составная часть данного изобретения, желательно регулировать количество ацетальдегидных карбонильных примесей, включенных в поток продукта. Некоторые способы предусматривают обработку уксусной кислоты окислителями, озоном, водой, метанолом, аминами и тому подобным. Указанные способы могут включать, например, удаление карбонильных примесей из органических потоков обработкой органического потока аминным соединением, таким как гидроксиламин, который реагирует с карбонильными соединениями с образованием оксимов, с последующей перегонкой для отделения очищенного органического продукта от оксимных продуктов реакции. Как отмечено выше, указанный способ увеличивает стоимость процесса.

В патенте США №5625095 Miura и др. и в международной заявке №PCT/US 97/18711, публикации №WO 98/17619, предложены различные способы удаления альдегидов и других примесей из катализируемого родием способа производства уксусной кислоты. Обычно указанные способы включают экстракцию нежелательных примесей из потоков рецикла для снижения концентрации ацетальдегида в системе. Описание патента '095 и международной заявки №PCT/US 97/18711 приведены здесь в качестве ссылки, и эти методики могут быть использованы для регулирования концентрации ацетальдегида в системе данного изобретения.

Другим способом регулирования концентрации ацетальдегида в потоке продукта является сведение к минимуму образования побочных продуктов. Было обнаружено, что является выгодным поддержание парциального давления водорода на уровне, ранее известном в данной области, или на более низких уровнях. Образование альдегида кислоты и его производных, в частности, кротонового альдегида и 2-этилкротонового альдегида, может быть существенно уменьшено. Следующие примеры иллюстрируют указанную особенность, которая может быть использована в связи с данным изобретением.

Реакционная система, которую используют для демонстрации данного изобретения, содержит (а) жидкофазный реактор гомогенного карбонилирования, (b) так называемый "быстрый испаритель" и (с) "разделительную колонну для разделения метилиодида и уксусной кислоты". Реактор карбонилирования обычно является автоклавом с мешалкой, внутри которого автоматически на постоянном уровне поддерживают реагирующие жидкие компоненты. В указанный реактор непрерывно вводят свежий метанол, достаточное количество воды для поддержания, по меньшей мере, конечной концентрации воды в реакционной среде, рециклизованный раствор катализатора из нижней части быстрого испарителя и рециклизованные метилиодид и метилацетат из верхней части разделительной колонны для разделения метилиодида и уксусной кислоты. Могут быть использованы альтернативные дистилляционные системы, если только они обеспечивают средства для выделения сырой уксусной кислоты и рециклизации в реактор раствора катализатора, метилиодида и метилацетата. В технологическом процессе непрерывно вводят в реактор карбонилирования смешанный поток монооксида углерода/водорода ниже мешалки, которую используют для перемешивания содержимого. Смешанный поток газов, конечно, полностью диспергируется в реакционной жидкости указанными средствами. Газообразный продуваемый поток отводят из реактора, чтобы предотвратить накопление газообразных побочных продуктов и поддерживать парциальное давление монооксида углерода в установке при данном общем давлении в реакторе. Регулированием оттока газов можно также регулировать парциальное давление водорода в реакторе. Температура реактора регулируется автоматически, и подача монооксида углерода/водорода производится со скоростью, достаточной для поддерживания желаемого общего давления в реакторе.

Жидкий продукт отводят из реактора карбонилирования со скоростью, достаточной для поддержания его постоянного уровня, и подают в быстрый испаритель в точке, промежуточной между его верхом и дном. В быстром испарителе раствор катализатора отводят как основной поток (преимущественно уксусная кислота, содержащая родий и соль иодида, наряду с меньшими количествами метилацетата, иодистого метила и воды), тогда как верхний погон быстрого испарителя содержит в основном продукт - уксусную кислоту - наряду с метилиодидом, метилацетатом и водой. Часть монооксида углерода и водорода вместе с газообразными побочными продуктами, такими как метан, водород и диоксид углерода, выходит из головной части быстрого испарителя.

Продукт - уксусная кислота - выходит из основания колонны, разделяющей метилиодид и уксусную кислоту (она может также выходить как боковой поток вблизи основания), и затем ее отбирают для окончательной очистки, по мере необходимости, способами, хорошо известными на современном уровне техники, которые выходят за пределы данного изобретения. Головной поток из разделителя метилиодида и уксусной кислоты, содержащий в основном метилиодид и метилацетат, рециклизуют в реактор карбонилирования.

Способ регулирования первичной реакции предусматривает непрерывный анализ жидкого содержимого реактора, а также содержания монооксида углерода и водорода в газе в отводном канале реактора и, на основании указанного анализа, регулирование потоков монооксида углерода, водорода, воды, метанола и метилиодида для поддержания специфического состава реакционной среды. Дополнительно следует указать, что добавление метанола в реактор карбонилирования основано не на анализе содержания метанола, а на анализе содержания метилацетата. Большая часть метанола почти немедленно превращается в метилацетат после поступления в реактор карбонилирования.

В непрерывном способе, описанном выше, каталитическую систему поддерживают в определенном состоянии, причем реагенты непрерывно подают в реакционную зону, содержащую каталитическую систему при желаемых температуре и давлении. Продукты непрерывно отбирают, как описано выше, отбором части раствора, содержащего каталитическую систему, непрореагировавшее исходное сырье, равновесные компоненты и желаемый продукт. Желаемый продукт затем выделяют из указанного раствора, чтобы позволить рециклизовать содержащий катализатор раствор, который содержит непрореагировавшее исходное сырье, а также равновесные компоненты.

Следующие примеры приведены для демонстрации способов регулирования уровня альдегидных примесей в соответствии с данным изобретением. Специалисты в данной области техники поймут, что способы, описанные в примерах, представляют собой способы, предложенные изобретателями для хорошего функционирования при практическом осуществлении изобретения, и могут рассматриваться как предпочтительные для практического применения. Однако такие специалисты должны, в свете данного изобретения, понимать, что могут быть сделаны многие изменения в конкретных вариантах осуществления, которые раскрыты здесь, и получить при этом подобные или такие же результаты без отступления от сути и объема изобретения.

Примеры 6-9

Непрерывная пилотная установка, оборудованная, как описано выше, 4-литровым реактором, работающим с 1,5 л реакционного объема, использовалась для изучения влияния парциального давления водорода на образование побочных продуктов при карбонилировании метанола. Условия процесса и результаты приведены в таблице 2 ниже. "Примеси на выходе из колонны" относятся к примесям в сыром продукте - уксусной кислоте, а "Н2рр" относится к абсолютному парциальному давлению водорода в реакционном сосуде в фунтах на квадратный дюйм.

Как можно видеть, профиль примесей улучшается при более низком парциальном давлении водорода в реакторе.

Хотя предшествующие примеры демонстрируют уменьшение содержания кротонового альдегида и подобных, специалисты в данной области поймут, что примеси и побочные продукты в катализируемой родием системе карбонилирования включают бутан, бутанол, бутилацетат, бутилиодид, этанол, этилацетат, этилиодид, гексилиодид и высококипящие примеси. Данное изобретение, по-видимому, сводит к минимуму также образование указанных примесей.

Другой способ регулирования альдегидов кислот предусматривает проведение процесса при относительно низких концентрациях метилиодида.

Типичная гомогенная реакционная система, которая использована для следующих примеров, обычно аналогична описанной выше и содержит (а) жидкофазный реактор карбонилирования, (b) быстрый испаритель и (с) разделительную колонну для разделения метилиодида и уксусной кислоты. Реактор карбонилирования обычно является автоклавом с мешалкой, в котором компоненты реагирующего жидкого содержимого автоматически поддерживают на постоянном уровне. В указанный реактор непрерывно вводят свежий метанол, достаточное количество воды для поддержания, по меньшей мере, конечной (>50 ч/млн и, по меньшей мере, около 0,1 масс.%) концентрации воды в реакционной среде, рециклизованный раствор катализатора из нижней части быстрого испарителя и рециклизованный метилиодид, метилацетат и воду из верхней части разделительной колонны для разделения метилиодида и уксусной кислоты. Для дальнейшего процесса конденсации верхнего потока быстрого испарителя может быть использована перегонная система. Остаток из быстрого испарителя возвращают в реактор. Монооксид углерода непрерывно вводят и тщательно диспергируют в реакторе карбонилирования. Газообразный продувной поток отводят из головной части реактора для предотвращения образования газообразных побочных продуктов и поддержания парциального давления монооксида углерода в установке при данном общем давлении в реакторе. Температуру и давление в реакторе регулируют способами, известными в современном уровне техники.

Сырой жидкий продукт отводят из реактора карбонилирования со скоростью, достаточной для поддержания его постоянного уровня, и вводят в быстрый испаритель в точке, промежуточной между его верхушкой и дном. В быстром испарителе раствор катализатора отбирают в виде основного потока с преобладающей уксусной кислотой, содержащего родиевый катализатор и иодидную соль, наряду с меньшими количествами метилацетата, метилиодида и воды, в то время как конденсированный головной поток быстрого испарителя содержит в основном сырой продукт, уксусную кислоту, наряду с метилиодидом, метилацетатом и водой. Часть монооксида углерода вместе с газообразными побочными продуктами, такими как метан, водород и диоксид углерода, уходит из головной части быстрого испарителя.

Сухую уксусную кислоту (<1500 ч/млн воды) выводят из основания разделительной колонны для разделения метилиодида и уксусной кислоты (ее могут также выводить в виде бокового потока вблизи основания) для окончательной очистки, при желании, способами, которые очевидны специалистам в данной области техники и которые не входят в объем данного изобретения. Верхний погон из разделительной колонны для разделения метилиодида и уксусной кислоты, содержащий в основном метилиодид, метилацетат и воду, возвращают в реактор карбонилирования.

Следующие конкретные примеры приведены для целей лучшего иллюстрирования изобретения. Указанные примеры, однако, никоим образом не ограничивают область изобретения и не подразумевают, что в практике данного изобретения должны применяться исключительно указанные условия, параметры или значения.

Примеры 10-12

Непрерывное карбонилирование метанола осуществляли в реакционной системе, как описано выше, которая содержала реактор с мешалкой, быстрый испаритель и разделительную колонну для разделения метилиодида и уксусной кислоты. За исключением варьирования концентрации метилиодида, условия реакции повторяли в каждом из следующих примеров для демонстрации влияния уменьшения содержания метилиодида на ацетальдегид.

В каждом опыте достигали стационарного состояния перед тем, как собирать данные о загрязнениях, непрерывной работой реактора при поддержании постоянного целевого состава и условий реакции, как показано в таблице 3. Затем, по меньшей мере, через 12 часов собирали данные и строили график, показывающий, что реакция карбонилирования проходит в стационарном режиме.

Результаты примеров 10-12 приведены в таблице 3. Что касается таблицы 3, значения являются данными массового баланса через 12-часовой период стабильных условий. Результаты каждого из примеров 10 и 12 представляют массовый баланс в ходе единичного опыта. Результаты примера 11 являются средними для массовых балансов в двух рабочих периодах.

Как можно видеть, концентрация ацетальдегида в реакторе снижается с уменьшением содержания MeI.

В еще одном аспекте изобретения предлагается способ уменьшения значений интенсивности окраски (Pt-Co) уксусной кислоты, далее называемой "интенсивность окраски согласно Американской ассоциации здравоохранения (АРНА)". Обычно указанный способ предусматривает обработку уксусной кислоты до достижения уверенно низкого уровня ниже примерно 5 цветовых единиц АРНА. Для иллюстрации 10 образцов уксусной кислоты были испытаны при различных уровнях иодида и цветных примесей. Только один образец, который был произведен из материала, имеющего цветной показатель АРНА 65, демонстрирует значение больше 5 цветовых единиц АРНА после обработки. Указанный аспект данного изобретения лучше оценить из примеров.

Примеры 13-22

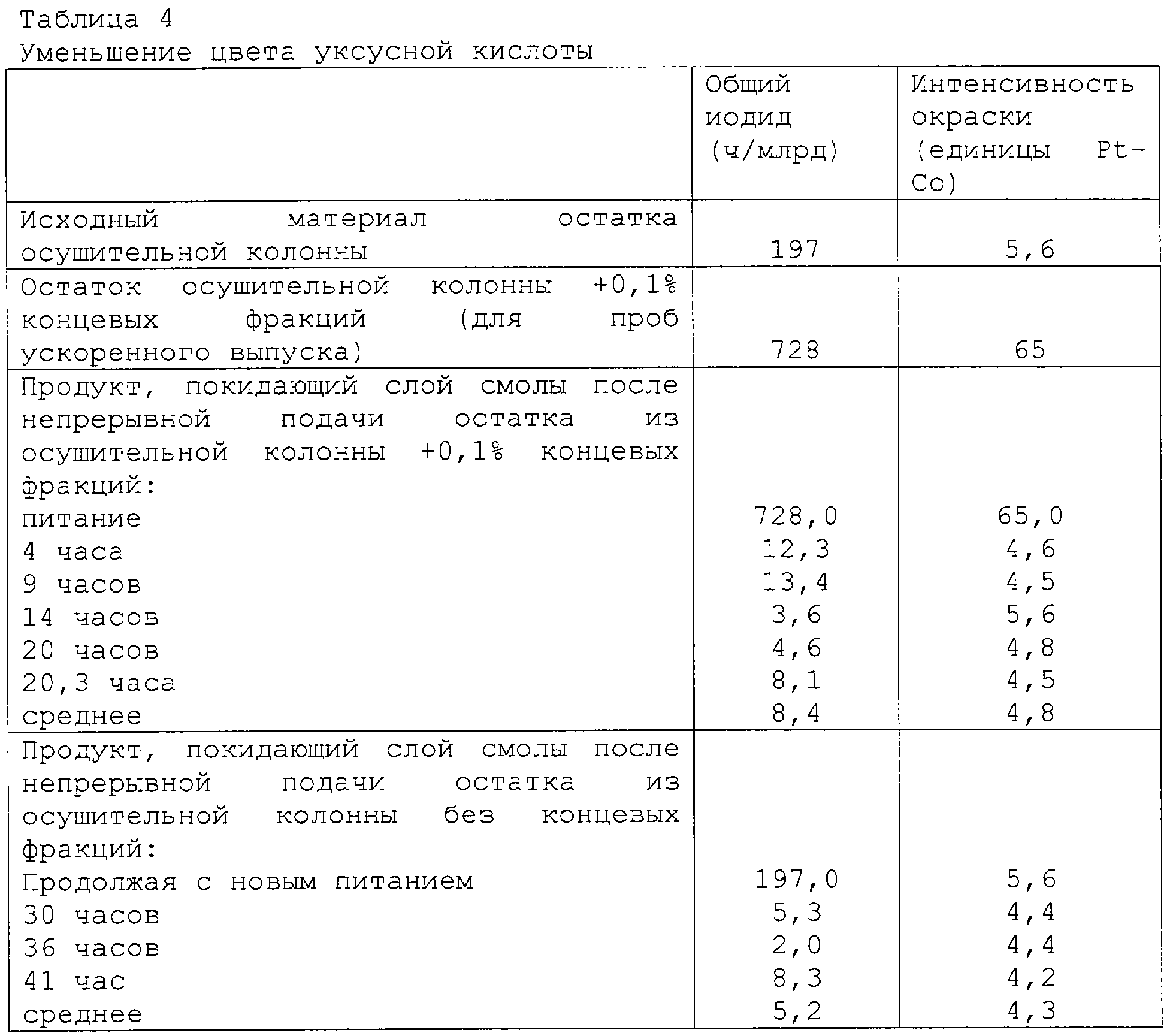

Был приготовлен слой смолы с применением макропористой смолы Rohn & Haas Amberlyst® 15 с 10% центров, превращенных в серебряную (Ag+) форму. Уксусную кислоту получали из остатка осушительной колонны установки типа Monsanto (например, линия 64 на фиг.2) и из остаточного потока концевых фракций колонны из установки производства уксусной кислоты типа Monsanto. Как известно специалистам в данной области техники, концевая фракция имеет более высокую концентрацию иодида и цветных загрязнений обычно того же типа, что и присутствующие в остатке осушительной колонны, содержащем децилиодид и додецилиодид. Остаток осушительной колонны и остаток осушительной колонны, дополненный 0,1% остатка концевых фракций, обрабатывали соединением со смолой, полученной, как указано выше, при 50°С, наиболее подробно показано в таблице 4 ниже. Использованные здесь термины "интенсивность окраски", "цветовые единицы Pt-Co", "цветовые единицы" и подобные относятся к АРНА, иногда, относятся к цветовым единицам Hazen Pt-Co, определенным в соответствии с ASTM (американским стандартным методом испытаний), маркировка D1209-62 "Standard Method of Test for Color of Clear Liquids Platinum-Cobalt Standards", предпочтительно, с применением подходящего спектрометра.

Слой смолы = Rohm & Haas Amberlyst® 15 c 10% мест в форме Ag+.

Условия непрерывной реакции:

скорость подачи = от 4 до 5 объемов слоя/час

температура слоя = 75°С.

Добавление 0,1% концевых фракций к материалу остатка осушительной колонны использовали для ускорения выпуска смолы повышением концентрации того же иодида и цветных компонентов к уже присутствующим в потоке.

Как можно видеть, обработка смолой, в частности, при повышенных температурах, является эффективной для сохранения интенсивности окраски на уровне менее чем 10 и обычно менее чем 5 цветовых единиц Pt-Co. Такая обработка особенно полезна в связи с непрерывным процессом производства уксусной кислоты, включающим: (а) взаимодействие метанола с питающим потоком монооксида углерода в реакторе карбонилирования, содержащем каталитическую реакционную среду, при поддержании в указанной реакционной среде в ходе указанной реакции, по меньшей мере, конечной концентрации воды от примерно 0,1 масс.% до менее чем 14 масс.%; (b) отведение потока реакционной среды из реактора и выпаривание части отведенной среды на стадии быстрого испарения; (с) перегонку быстро испаренных паров с образованием жидкого потока продукта уксусной кислоты, с использованием в системе первичной очистки двух дистилляционных колонн, обеспечивая при этом один или несколько рециклизованных потоков в указанный реактор; и (d) удаление иодидов из указанного жидкого потока продукта - уксусной кислоты - с одновременным регулированием интенсивности окраски указанного потока уксусной кислоты так, чтобы продукт имел содержание иодида менее примерно 10 ч/млрд и интенсивность окраски менее примерно 10, предпочтительно, менее примерно 5, где указанная стадия удаления иодидов и регулирования интенсивности окраски указанного потока продуктов состоит в основном из контактирования указанного жидкого потока продукта уксусной кислоты с серебро- или ртуть-обменным ионообменным субстратом при температуре, по меньшей мере, 50°С, где, по меньшей мере, 1% активных центров указанной смолы превращен в серебряную или ртутную форму.

Способ обработки потока уксусной кислоты обычно применяют к потоку, имеющему интенсивность окраски больше примерно 5, и предусматривает контактирование жидкого потока продукта - уксусной кислоты - с серебро- или ртуть-обменным ионообменным субстратом при температуре, по меньшей мере, примерно 50°С, где, по меньшей мере, один процент активных центров указанной смолы превращен в серебряную или ртутную форму, так что обработанная уксусная кислота имеет интенсивность окраски после обработки менее примерно 5. Иногда уксусная кислота имеет интенсивность окраски более примерно 10 до контактирования потока с указанным серебро- или ртуть-обменным ионообменным субстратом. Обычно поток уксусной кислоты содержит децилиодиды и додецилиодиды до обработки указанным серебро- или ртуть-обменным ионообменным субстратом.

Хотя изобретение было подробно описано здесь и выше, различные модификации конкретных вариантов реализации в рамках сути и объема данного изобретения совершенно очевидны специалистам в данной области. Данное изобретение определено в приложенной формуле изобретения.

Реферат

Изобретение относится к технологии производства уксусной кислоты карбонилированием метанола монооксидом углерода. Способ осуществляют в непрерывном режиме в реакторе карбонилирования, в который подают метанол и монооксид углерода и поддерживают каталитически активную реакционную среду, включающую родиевый катализатор, 0,1-14 мас.% воды, 1-20% метилиодида, 2-20% иодидной соли щелочного металла, 0,5-30% метилацетата и уксусную кислоту. Общее давление в реакторе 15-40 атм. Поток продуктов реакции подвергают быстрому испарению и направляют на стадию дистилляции, включающую до двух дистилляционных колонн, где отделяют очищенную уксусную кислоту и несколько рециркулирующих в реактор потоков. Удаление примесей иодидов из конечного продукта осуществляют контактированием потока с анионообменной смолой при температуре не менее 100°С с последующей стадией очистки с сульфокатионитом, в форме серебряной или ртутной соли, содержащей не менее чем 1% активных центров при температуре не менее 50°С. В рециркулирующем в реактор потоке уровень альдегидных примесей регулируют перегонкой. Содержание примесей иодидов в уксусной кислоте составляет менее 10 ч/млрд. Технический результат - сокращение энергетических затрат и получение уксусной кислоты высокой степени чистоты. 5 н. и 23 з.п. ф-лы, 4 табл., 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ оксикарбонилирования бутадиена

Способ очистки уксусной кислоты и/или уксусного ангидрида от примесей иодидов

Комментарии