Способ и устройство для получения вспененного мясного или рыбного продукта - RU2562668C2

Код документа: RU2562668C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для получения вспененного мясного или рыбного продукта и к вспененному мясному или рыбному продукту.

По сравнению с традиционными прессованными мясными продуктами вспененные мясные продукты имеют ряд преимуществ, в частности, в области кормовых продуктов для домашних животных. Светлая гладкая структура уже придает кормовому продукту приятный внешний вид. Увеличенный объем и пониженная плотность вспененного мясного продукта также приводят к снижению калорийности и определенному содержанию калорий в конкретном объеме, в результате легче поддерживать или снижать массу тела. Дополнительно, это позволяет получить новый вкусовой опыт во время еды, ведет к улучшенному перевариванию пищи, в случае конкретных видов, таких как кошки и собаки, которые склонны к неоптимальному потреблению жидкости, это позволяет увеличить потребление жидкости вместе с твердым кормовым продуктом.

В частности, в производстве кормовых продуктов для животных существует проблема, с одной стороны, желательно использовать в качестве исходного материала менее дорогие части, такие как субпродукты животных, в то время как, с другой стороны, кусочки костей или хрящей могут привести к засору или повреждению, или к другим проблемам с оборудованием, традиционно используемым для вспенивания мясных смесей.

Присутствие кусочков костей или хрящей и возможно других вызывающих проблемы частей в мясной эмульсии, полученной промышленным способом, также возможно является причиной, по которой вплоть до сегодняшнего дня на рынке отсутствуют полученные промышленным способом гомогенные вспененные мясные продукты. Это является причиной, почему в патентной литературе (например, в JP2219562A, US6475551B2) по вспененным мясным продуктам используют только тихие куттеры или куттеры с вращающейся чашей, или подвергают воздействию газом под давлением, поскольку эти процессы не вызывают чрезвычайных повреждений указанными выше частями. Полученная таким способом вспененная структура не гомогенна, при этом и не стабильна. Таким способом невозможно получить тонкие, стабильные пены из жидких пен с высокой вязкостью.

Следовательно, указанное выше используют только для мяса, из которого удалены сухожилия, или чистых мышечных тканей (постное мясо). Составы, состоящие из дорогостоящего сырья и не содержащие костей или кусочков хрящей, затем вспенивают при использовании традиционных систем ротор-статор (например, Hansa-Mixer, Mondo-Mix). Следовательно, традиционные вспенивающие системы не подходят для вспенивания составов, содержащих кусочки хряща или костей, поскольку кусочки собираются вокруг штифтов (пальцев) ротора и вокруг штифтов (пальцев) статора или между штифтами миксеров, что впоследствии приводит к засору. Дополнительно, считается, что части из крупных кусочков вызывают значительный износ частей статора и ротора.

Из EP 1 289 638 B1 известно диспергирование жидкостей при использовании газов за счет искусственной кавитации.

Таким образом, настоящее изобретение относится к способу и устройству для получения вспененного мясного продукта, которые также позволяют легко обрабатывать сырье, содержащее указанные выше компоненты.

С точки зрения процесса, эта проблема решается в соответствии с настоящим изобретением способом получения вспененного мясного продукта, включающим стадии: подачу перекачиваемого исходного материала, содержащего измельченное мясо и кусочки костей или хрящей в диспергирующее устройство с камерой, в которой расположен цилиндрический ротор, имеющий по окружности ряды полостей для создания кавитации, подачу газа в диспергирующее устройство, обработку в диспергирующем устройстве с созданием при этом кавитации и дисперсии поданным газом, в процессе которой кусочки костей или хрящей проходят через камеру по существу без измельчения с получением вспененного мясного продукта, содержащего кусочки костей или хрящей.

Таким образом, пены, содержащие мясо, остаются стабильными в течение соответствующего времени хранения, то есть сохраняют свою текстуру; вязкость жидкой фазы должна быть максимально высокой, а пузырьки газа такими мелкими, как только возможно. Таким образом, процесс разделения может быть отсрочен благодаря разнице в плотности. Стабильная в течение длительного времени жидкая фаза пены должна быть превращена в твердую фазу. В настоящем изобретении это достигается проведением стадии нагревания или стерилизации, на которой белок мяса, рыбы и субпродуктов от переработки животных на скотобойне денатурирует и желируется. Традиционные ротор/статор процессы вспенивания также подходят только в ограниченной степени для вспенивания высоко вязкой среды, поскольку требуется перекачивание при высоком давлении для преодоления малых зазоров, в результате требуется высокая скорость с максимальным числом штифтов на роторе и статоре. Чрезмерное нагревание продукта в сочетании с термическим повреждением белка затем приводит к сниженному отверждению белка в пене в процессе стерилизации, что в результате приводит к менее стабильной пене. Аналогично, при использовании этих процессов невозможно получить стабильные пены с низкой плотностью от 0,4 до 0,6 г/мл.

Устройство для смешивания и вспенивания известно как «Hansa-Mischer», в котором используют ротор и статор, покрытые штифтами, где штифты ротора имеют, например, квадратное поперечное сечение 6×6 мм. Например, 1,5 мм выше и ниже штифта в каждом случае является расстоянием от штифтов статора. Для низкой плотности требуется высокая скорость при максимальном числе штифтов. При более широком расстоянии между штифтами и низкой скорости, части могут проходить, но таким образом, при достаточно высокой вязкости (необходимой для стабилизации пены) невозможно получить стабильные пены с пузырьками газа малого размера. Применение в соответствии с настоящим изобретением кавитационного ротора позволяет вспенивать высоковязкие, составы и позволяет достичь гомогенного распределения мелких пузырьков газа.

Вязкость мясных фаршей по изобретению и полученных пен составляет по меньшей мере 5000, 10000, 15000, 20000, 25000, 30000, 35000, 40000, 45000 или 50000 сП при температуре 20°C, и например, 10000-40000 сП, предпочтительно 15000-35000 сП, более предпочтительно 16000-34000 сП, наиболее предпочтительно 20000-34000 сП. Измерения могут быть проведены при использовании реометра Brookefield R+S со шпинделем 6 при 20 оборотах в минуту при вспенивании при температуре 20°C и плотности около 0,5 г/мл.

Указанные компоненты крупными кусочками, такие как в форме кусочков или обломков костей или хрящей, по существу содержащие коллаген типов I, II, V, VI, VIII, IX, X, XI, XXVII, могут иметь длину в сырье или диаметр (самый большой диаметр) в исходном сырье или во вспененном мясном продукте, по меньшей мере 0,3 мм, 1 мм, 3 мм, 5 мм или 10 мм, такой как от 0,3 мм до 20 мм, от 0,3 мм до 10 мм, от 0,3 мм до 6 мм, от 0,3 мм до 3 мм или от 0,3 мм до 1,5 мм, и они могут присутствовать в пропорции по меньшей мере 0,5 вес.%, 1 вес.%, 2 вес.%, 5 вес.%, 10 вес.% или 20 вес.% в нестерилизованном состоянии, или в пропорции по меньшей мере 0,1 вес.%, 0,2 вес.%, 0,5 вес.%, 1 вес.%, 2 вес.% или 5 вес.% в нестерилизованном состоянии, в каждом случае по массе сухого вещества, предпочтительно как определено при промывании с использованием сита с размером ячеек 0,3 мм.

В сырье, в частности перед его подачей в диспергирующее устройство, могут вводиться добавки, такие как вода, жир, масло, соль, эмульгаторы, специи, гели, растительные компоненты, листья или пищевые волокна, овощи, злаки, крахмал, гидроколлоиды, белки, минеральные вещества, красители и консерванты в измельченной или неизмельченной форме.

Желательно, чтобы после запуска или возобновления работы диспергирующего устройства, мясной продукт, соответствующий от около одного до около 1,5 объемов свободной камеры диспергирующего устройства, был возвращен с исходным сырьем.

Перед поступлением в диспергирующее устройство исходное сырье имеет температуру ниже 45°C, предпочтительно ниже 35°C, 25°C, 20°C, 17°C, 15°C или от 2° до 8°C, особенно менее 5°C.

Диспергирующее устройство может работать, таким образом, чтобы плотность полученного мясного или рыбного продукта составляла от 0,3 до 0,95 г/мл, предпочтительно от 0,4 до 0,8 г/мл и особенно предпочтительно от 0,45 до 0,75 г/мл.

После выхода из диспергирующего устройства полученный мясной или рыбный продукт может быть подан в дозирующее устройство и заполнен в контейнеры. Одной из особенностей в этом контексте является то, что выходя из диспергирующего устройства, полученный мясной продукт подается в дозирующее устройство, перемещаясь непрерывно при повышенном давлении и, таким образом, испытывая воздействие повышенного давления, которое может составлять от 0,5 до 6,0 бар (50 кПа до 600 кПа), предпочтительно от 1,0 до 5,0 бар (100 кПа до 500 кПа) и более предпочтительно от 2,0 до 4,0 бар (200 кПа до 400 кПа). Другие (стабильные) составы могут быть заполнены при нормальном давлении или небольшом вакууме (0,7 бар (70 кПа) или выше).

Предпочтительно после выхода из диспергирующего устройства первая часть потока полученного мясного или рыбного продукта смешивается с добавками, такими как красители, и пропускается через статический смеситель. После выхода из статического смесителя часть потока может быть подана вместе со второй частью полученного мясного или рыбного продукта в смесительную головку, с получением при этом разным образом составленных лент материала, например, разного цвета.

В качестве газа может быть использован гелий, водород, азот, воздух, кислород, аргон, NH3, N2O, CO2 или любая смесь одного или более из них.

В случае перерыва в процессе заполнения, полученный мясной продукт циркулирует в течение заданного периода времени после выхода из диспергирующего устройства через охлаждающее устройство на вход в диспергирующее устройство. В процессе в частности предлагается, что мясной продукт должен быть охлажден.

Вспененный мясной или рыбный продукт предпочтительно стерилизуют при температуре от 110°C до 130°C в течение периода времени от 10 до 60 минут. В стерилизованном продукте средний размер пузырьков газа составляет от 0,1 до 7 мм, предпочтительно от 0,15 до 5 мм, более предпочтительно от 0,2 мм до 3 мм и еще более предпочтительно от 0,3 до 2 мм, такое как от 0,5 до 0,9 мм.

В процессе обработки может быть использовано дозирующее устройство, когда буферный контейнер заполнен вспененным мясным или рыбным продуктом, дозирующее устройство больше не участвует в процессе после заполнения буферного контейнера до заданного уровня, продукт поступает из буферного контейнера, заполняя контейнеры, после опорожнения буферного контейнера до заданного уровня, дозирующее устройство снова включается и снова заполняет буферный контейнер до заданного уровня.

Плотность полученного мясного продукта определяют непрерывно и, исходя из показателей, рассчитывают и подают количество газа.

Что касается устройства, то проблема, стоящая перед изобретением, решается следующим образом, устройство для получения вспененного мясного или рыбного продукта включает камеру, в которой расположен цилиндрический ротор, имеющий по окружности ряды полостей для создания кавитации, подающий насос, соединенный с впускным отверстием диспергирующего устройства, устройство для подачи газа, расположенное между подающим насосом и впускным отверстием, и возвратную линию, продолжающуюся от выпускного отверстия диспергирующего устройства до впускного отверстия, и охлаждающее устройство, расположенное по ходу возвратной линии.

Дозирующее устройство может быть соединено с выпускным отверстием диспергирующего устройства для заполнения контейнеров дозированными порциями вспененного продукта.

Устройство для измерения плотности и/или устройство для измерения давления, и/или устройство для измерения температуры может быть расположено ниже по технологической линии от выпускного отверстия диспергирующего устройства, предпочтительно между выпускным отверстием диспергирующего устройства и точкой разветвления, от которой отходит возвратная линия.

Устройство для измерения плотности и/или устройство для измерения давления, и/или устройство для измерения температуры может быть расположено выше по технологической линии от диспергирующего устройства, предпочтительно между подающим насосом и впускным отверстием диспергирующего устройства.

Между выпускным отверстием диспергирующего устройства и дозирующим устройством может быть сформировано две линии для частей потока, первая линия для первой части потока соединена с первым впускным отверстием смешивающей головки, а вторая линия для второй части соединена с питателем, подающим добавки, такие как красители, и статическим смешивающим устройством, и соединена со вторым впускным отверстием смешивающей головки.

Статическое устройство может иметь центральный канал или проход и смешивающие пальцы, расположенные в нем по диагонали сверху вниз.

Также настоящее изобретение относится к вспененному мясному или рыбному продукту, содержащему измельченное мясо или рыбу и кусочки костей или хрящей. В стерилизованном состоянии (нагретый до температуры от 110°C до 130°C в течение периода времени от 10 до 50 минут) мясной продукт предпочтительно содержит пузырьки газа среднего размера от 0,1 до 7 мм, более предпочтительно от 0,2 мм до 3 мм и еще более предпочтительно от 0,3 до 2 мм, и в частности от 0,4 до 0,9 мм. Предпочтительно мясной продукт имеет весовое соотношение по сухому веществу кусочков костей или хрящей длиной или диаметром (самый большой диаметр) более 0,3 мм, более 1 мм, более 3 мм, более 5 мм, более 10 мм от 0,10% до 25 вес.%, в частности от 0,11% до 10%, от 0,12% до 5% или от 0,13% до 3%, как определено при промывании с использованием сита с размером ячеек 0,3 мм.

Мясной продукт может содержать неизмельченные кусочки мяса размером от 3 до 20 мм.

Дополнительно, мясной продукт может содержать добавки, такие как вода, жир, масло, соль, эмульгаторы, специи, гели, растительные компоненты, листья или пищевые волокна, овощи, злаки, крахмал, гидроколлоиды, белки, минеральные вещества, красители и консерванты в измельченной или неизмельченной форме.

Далее настоящее изобретение будет описано на примере вариантов выполнения со ссылкой на сопровождающие чертежи:

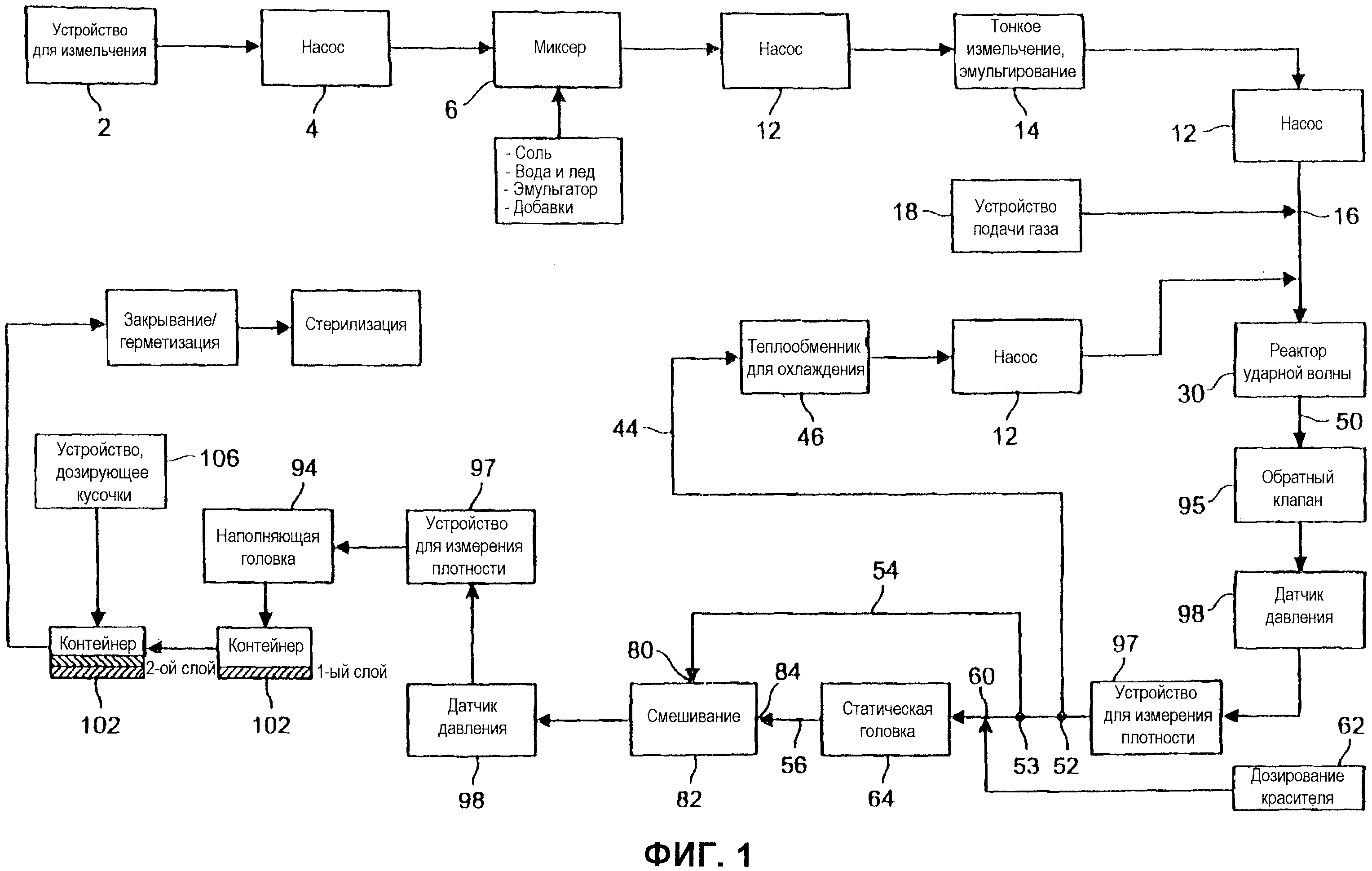

Фиг.1 - устройство по варианту воплощения настоящего изобретения,

Фиг.2 - вид в разрезе диспергирующего устройства по первому варианту воплощения,

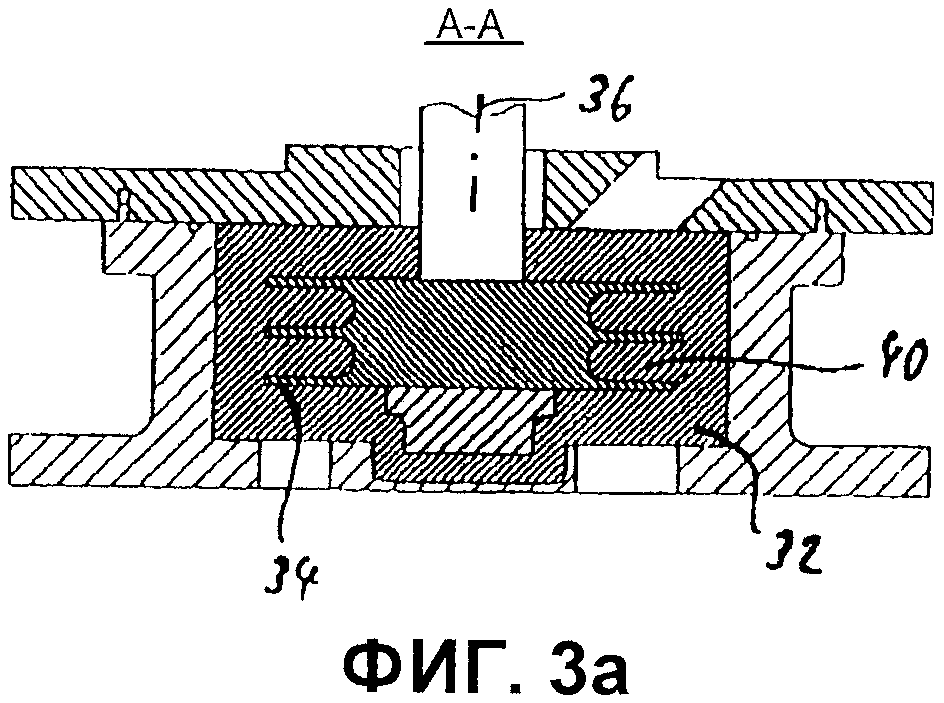

Фиг.3а - вид в разрезе диспергирующего устройства по второму варианту воплощения,

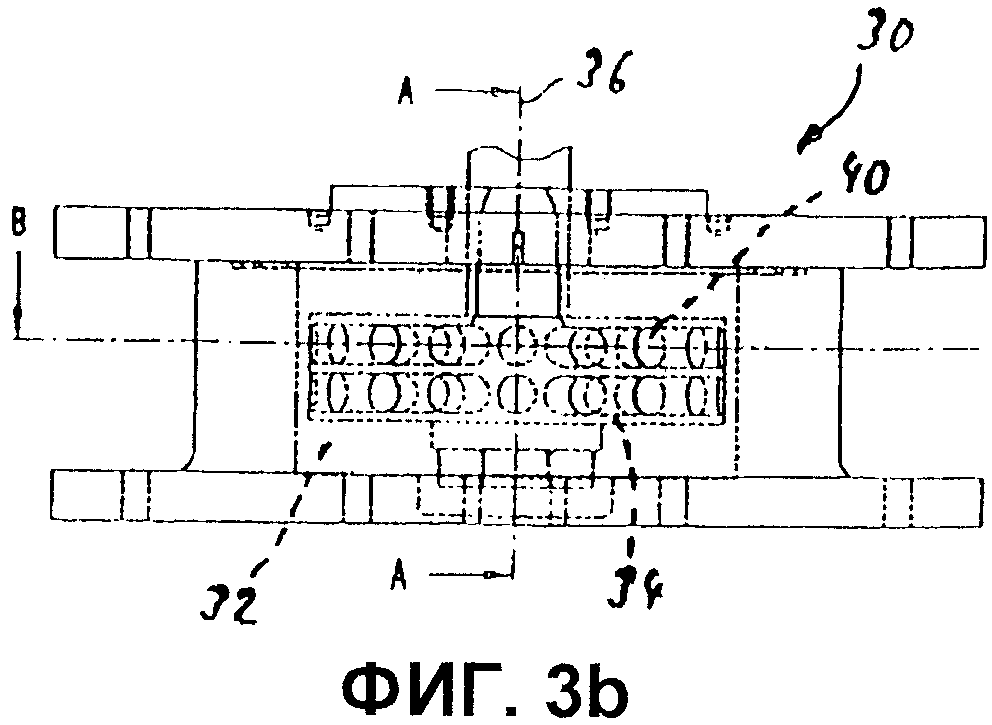

Фиг.3b - схематический вид диспергирующего устройства по второму варианту воплощения,

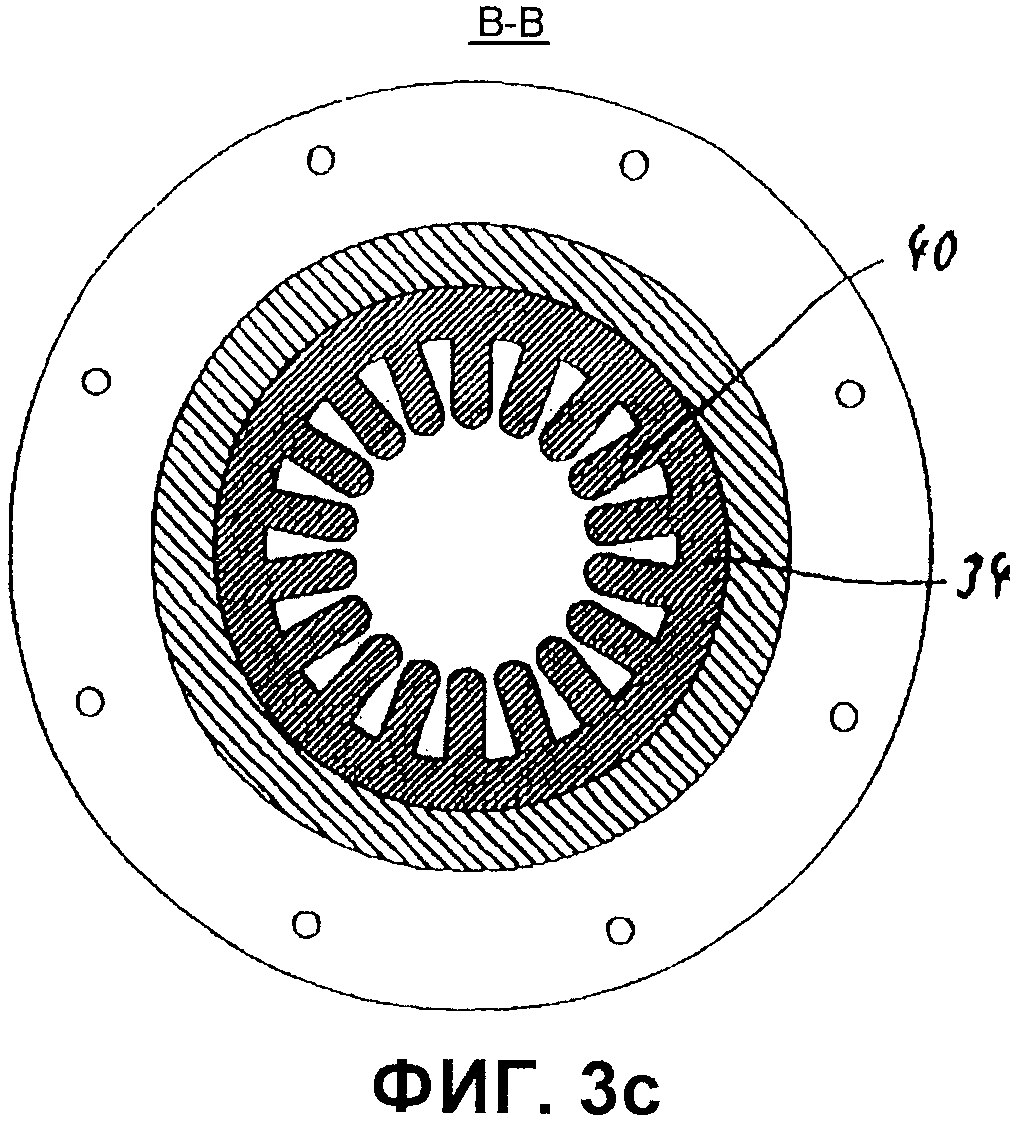

Фиг.3с - вид диспергирующего устройства по Фиг.3b в поперечном сечении,

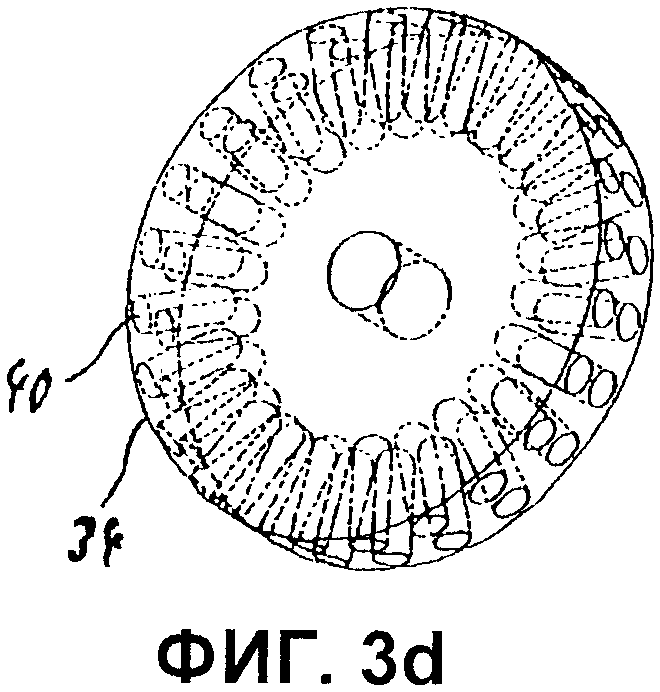

Фиг.3d - вид в перспективе ротора диспергирующего устройства по Фиг.3b,

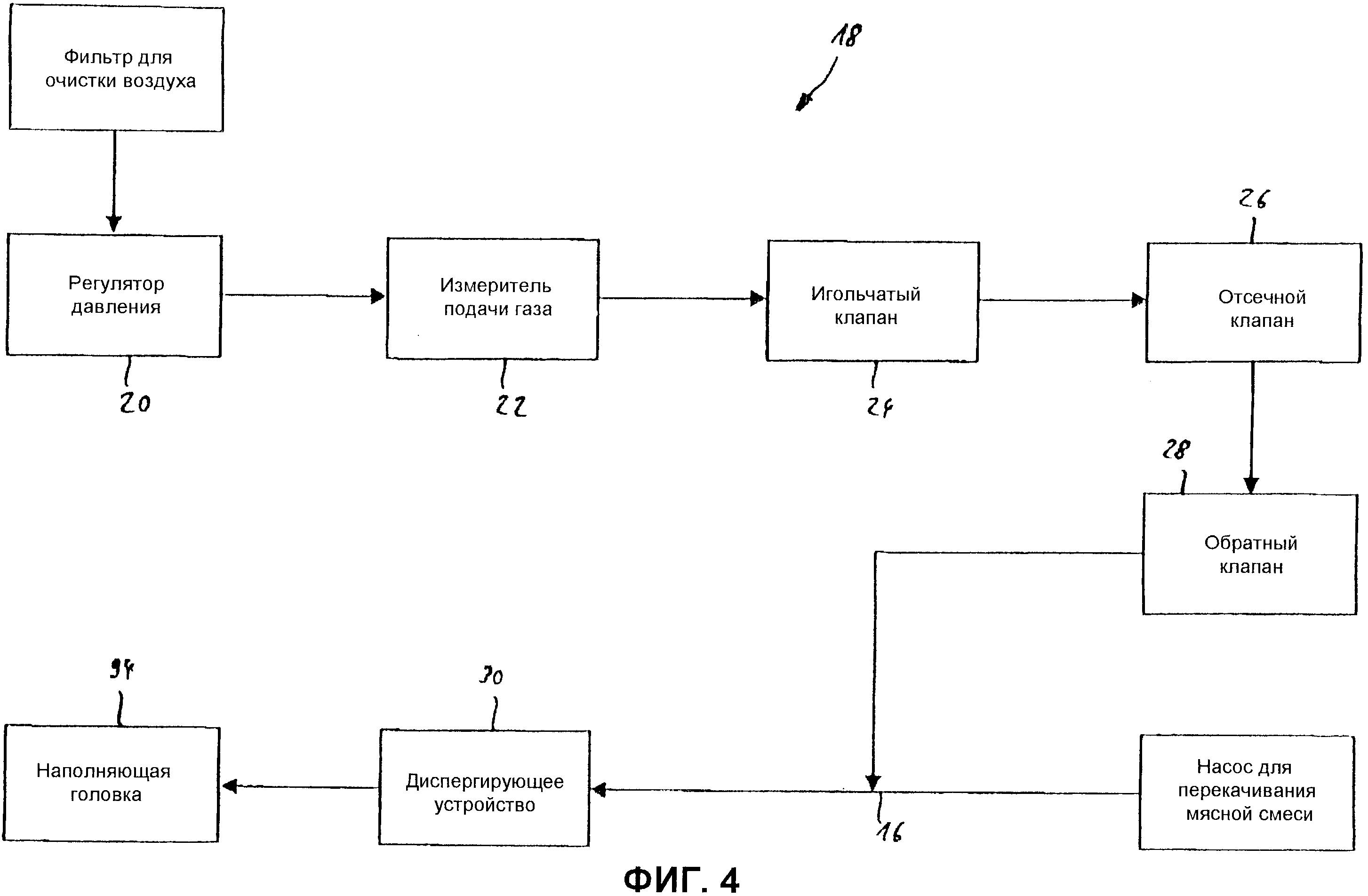

Фиг.4 - детали и подача газа в диспергирующее устройство,

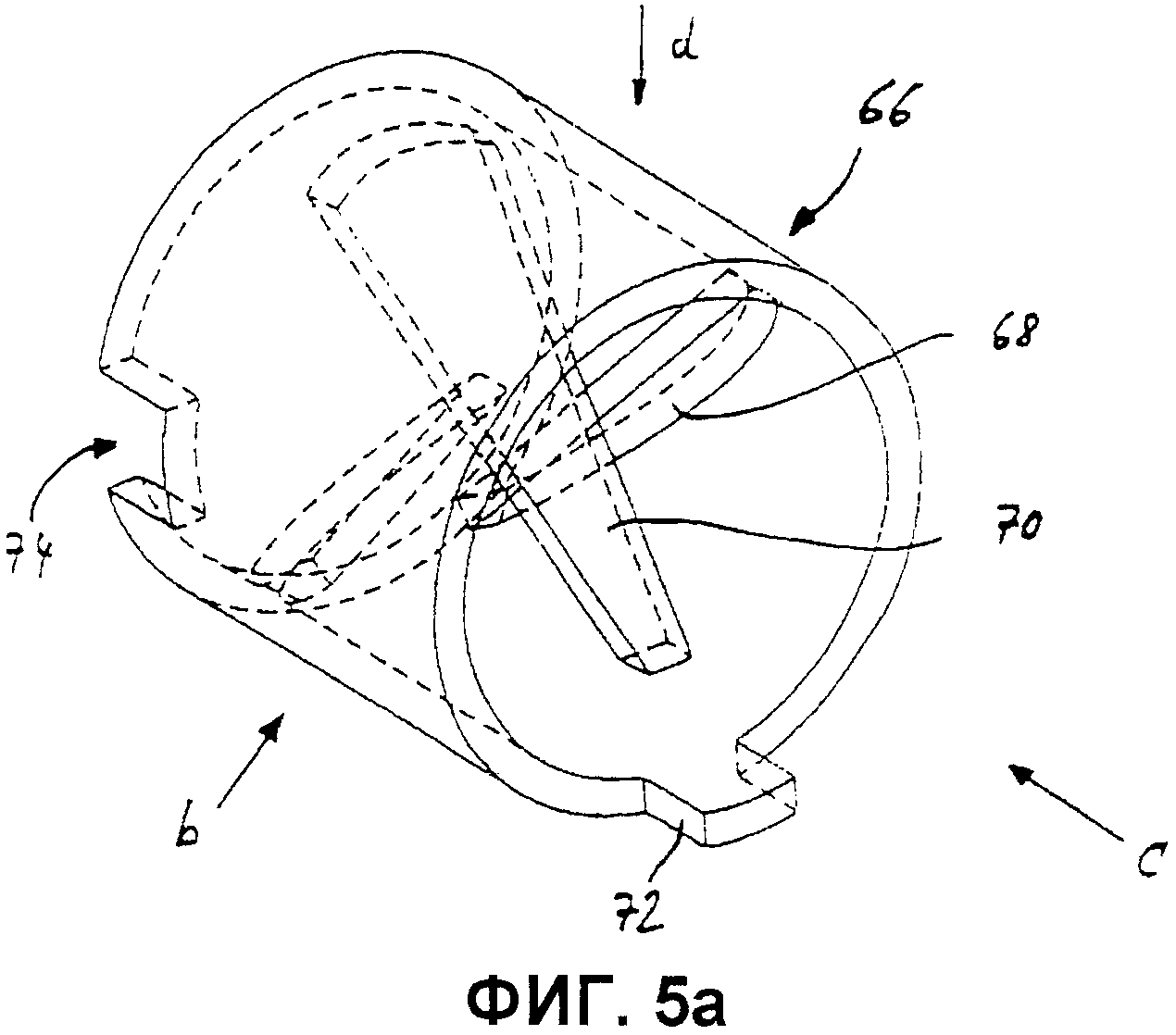

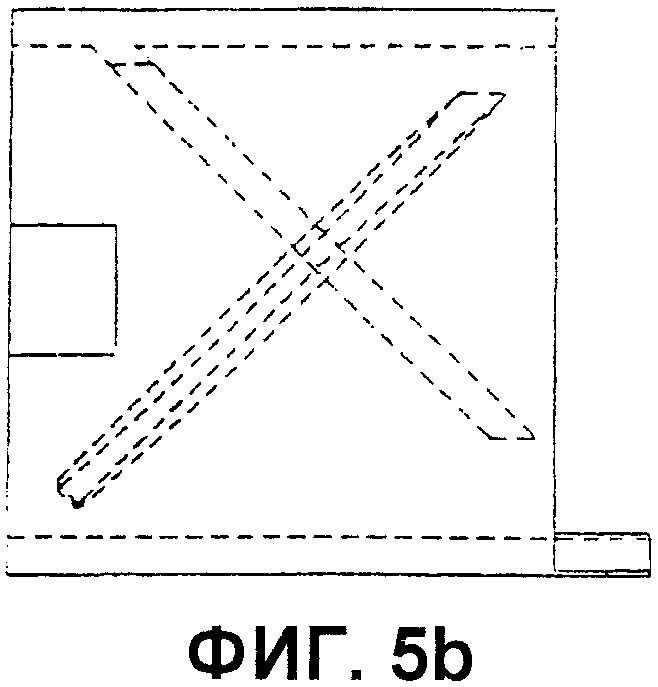

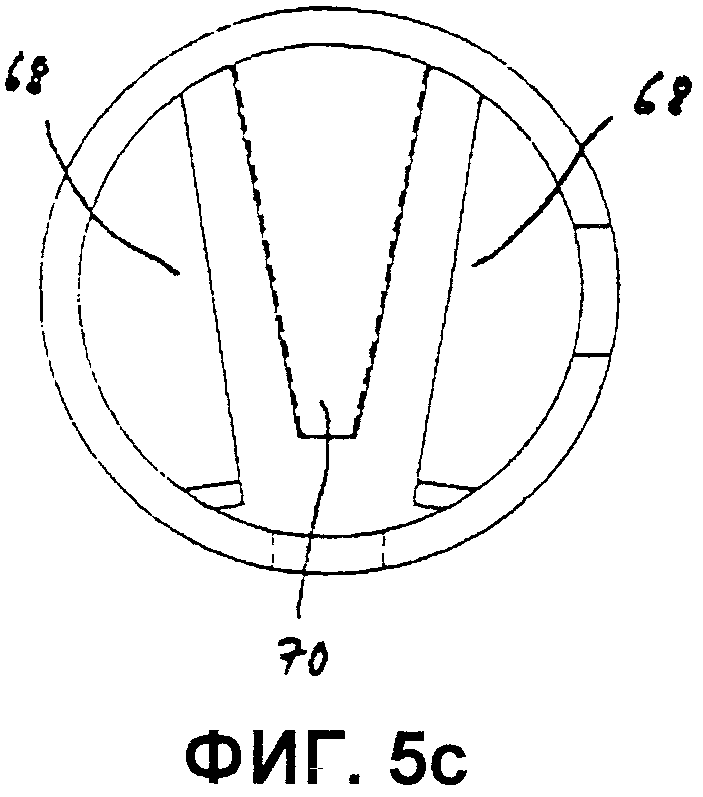

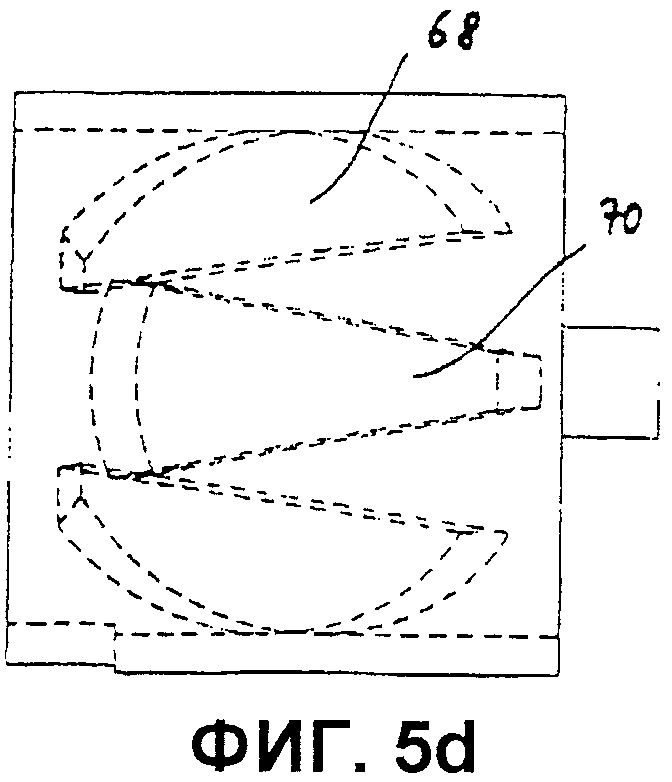

Фиг.5 a-d - виды статического смесителя,

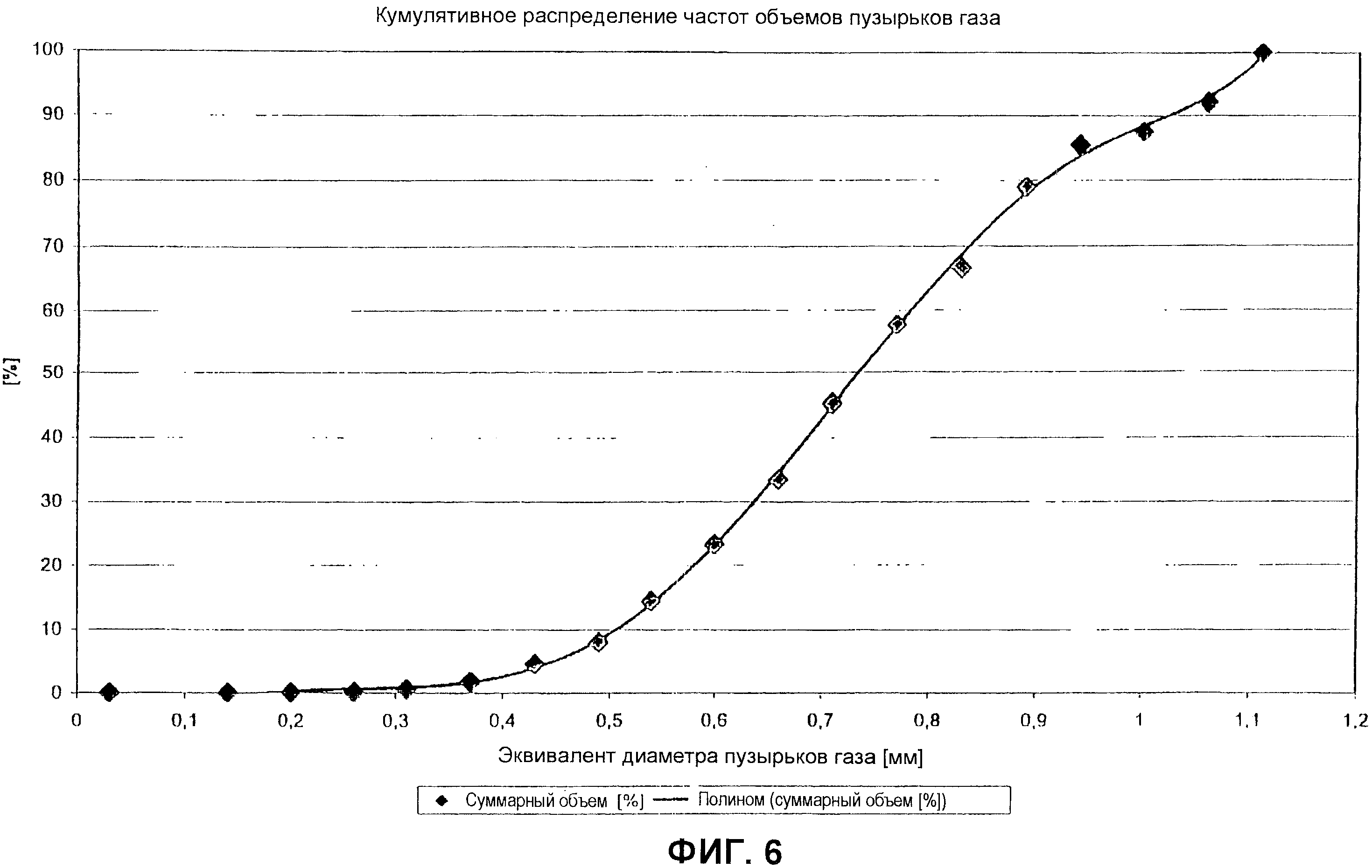

Фиг.6 - кумулятивное распределение частот размеров пузырьков газа во вспененном стерилизованном мясном продукте и

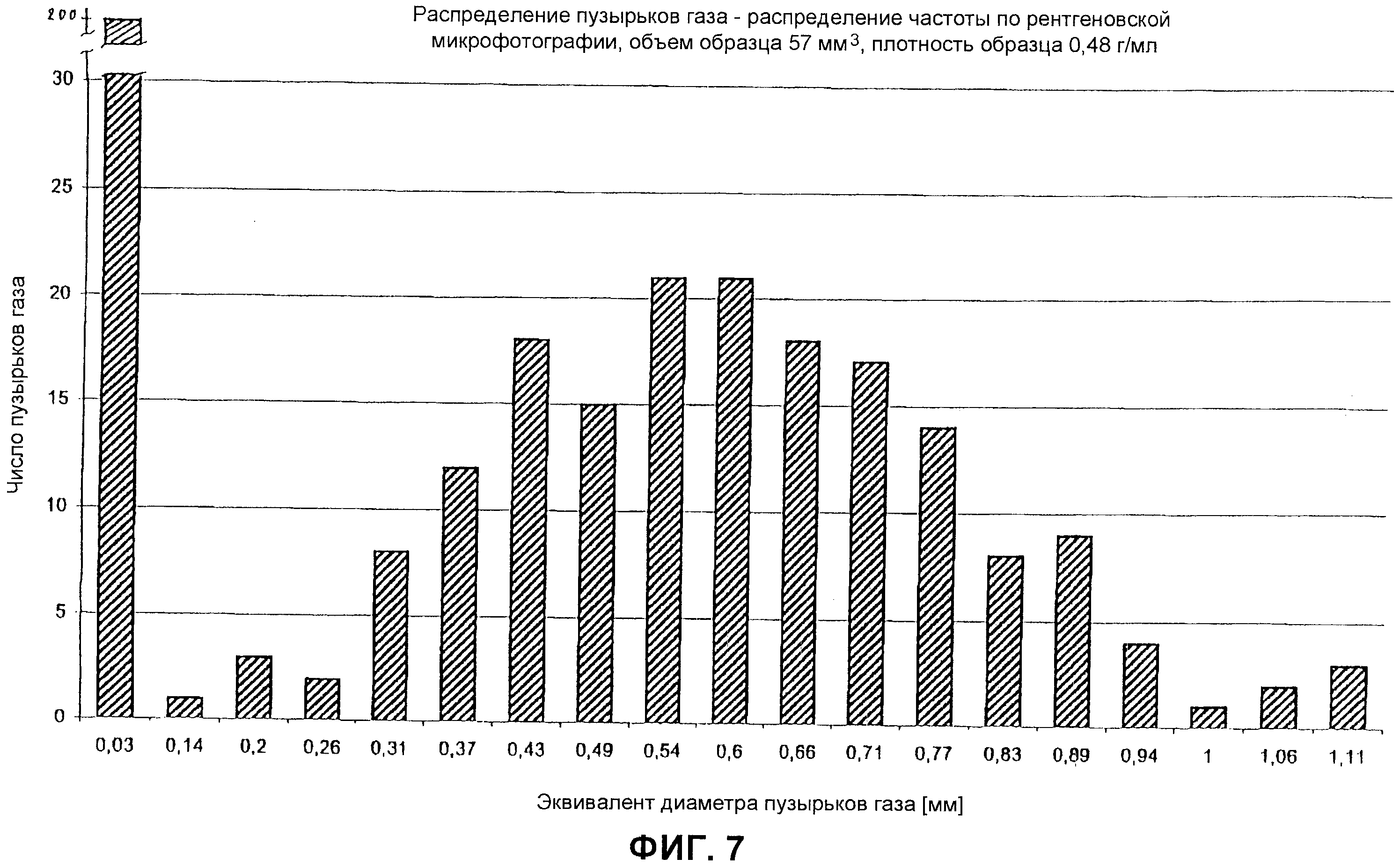

Фиг.7 - детальное распределение пузырьков газа.

Далее способ и устройство по изобретению будут описаны более детально со ссылкой на приведенное в качестве иллюстрирующего примера устройство для получения мясного продукта по Фиг.1, который содержит пузырьки газа или вспенен.

Мясо (и/или рыбу) для обработки по изобретению подают в охлажденном или замороженном состоянии в измельчающее устройство 2, в котором проводят измельчение до размера, который делает возможным получение вспененного продукта. Подходящим является измельчение до размера менее 3 мм, предпочтительно менее 1 мм, менее 0,5 мм или менее 0,1 мм. В процессе обработки присутствующие волокна мяса могут быть измельчены до указанных выше размеров. Однако, поскольку сухожилия, связки, оплетающие соединительнотканные оболочки и аналогичные элементы очень трудно измельчить из-за их структуры и прочности, они могут оставаться слабо измельченными или неизмельченными среди измельченного мяса. В измельченном сырье могут содержаться кусочки костей или хрящей с минимальной длиной 0,3 мм, 1 мм, 5 мм или 10 мм.

В контексте настоящего изобретения дополнительно к кусочкам костей или хрящей, которые в любом случае присутствуют в обрабатываемом мясе или рыбе, могут быть добавлены дополнительные, например, полученные в процессе технологической переработки мяса на продукты, в которых содержание кусочков костей или хрящей нежелательно и из которых их позднее удаляют.

Далее будет детально описан приведенный в качестве примера состав для получения вспененного мясного продукта. Часть мяса и субпродукты животного происхождения, в частности, печень птицы, птичьи желудки, отделенное сепаратором мясо птицы, свиные желудки, свиное легкое) составляют от около 45 до 55 вес.%, в частности 52 вес.%. Воду добавляют в пропорции от около 30 до 40 вес.%, в частности 36 вес.%. Также добавляют эмульгаторы и соль.

Сначала насос 4 перемещает измельченное мясо в миксер 6, в который добавляются требуемые добавки в зависимости от состава, и перемешивают с мясом. Примеры таких добавок включают такие добавки, как вода, жир, масло, соль, лед, эмульгаторы, специи, гели, растительные компоненты, листья, пищевые волокна, овощи, злаки, крахмал, гидроколлоиды, белки, минеральные вещества, красители и консерванты в измельченной или неизмельченной форме.

Второй насос 12 перемещает мясной продукт далее в устройство для тонкого измельчения 14, которое в то же самое время образует эмульсию.

После выхода смеси из эмульгирующего устройства 14, где применен дополнительный насос 12, газ, вспенивающий мясной препарат, подают через впускное отверстие для газа 16. В принципе, в качестве газа может быть использован любой подходящий для применения в пищевых продуктах газ, такой как гелий, водород, азот, воздух, кислород, аргон, NH3, N2O, CO2 и тому подобное, эти газы особенно подходят, если оба инертны, то есть по существу свободны от кислорода и обладают низкой растворимостью в воде или во вспениваемом мясном продукте. Азот имеет значительно более низкую растворимость в воде, чем CO2, и это принципиальный момент.

Устройство для подачи газа, в описании настоящего изобретения, например, устройство для адсорбции при переменном давлении 18 (Фиг.4), подает азот под давлением через фильтр для очистки воздуха, редукционный клапан 20, измеритель подачи 22, игольчатый клапан 24, отсечной клапан 26 и обратный клапан 28 к впускному отверстию для газа 16, где газ дозированно входит в измельченный и эмульгированный мясной продукт.

Смесь газ/мясо доставляют в диспергирующее устройство 30, которое представляет реактор ударной волны, в котором газ диспергируется в маленькие пузырьки газа. Структура и действие диспергирующего устройства 30 объяснены на Фиг.2 и 3.

Фиг.2 - диспергирующее устройство 30 (реактор ударной волны) по первому варианту воплощения настоящего изобретения, и Фиг.3 - различные виды диспергирующего устройства по второму варианту воплощения, состоящего по существу из цилиндрической камеры 32 закрытой со всех сторон, в которой установлен ротор 34 с возможностью вращения вокруг оси вращения 36. Ротор 34 представляет аналогичный цилиндр, расположенный на расстоянии от всех стен по окружности и торцов камеры 32, таким образом, что пространство образует путь (свободный объем камеры), заполняемый обрабатываемой смесью газ/мясо.

По окружности ротора 34 радиально рядами расположены расточенные отверстия 40, которые приводят известным образом к образованию ударных волн и кавитационных пузырьков, которые разрушаются и, таким образом, тонко диспергируют поданный газ. Процесс диспергирования приведен на Фиг.2, подаваемый газ представляет относительно большие пузырьки 42, в то время как выходящий продукт содержит тонко диспергированные пузырьки газа, которые схематически показаны на Фиг.2.

Кавитационные пузырьки, образовавшиеся во время разрушения, главным образом, внутри расточенных отверстий 40, приводит к чрезвычайно сильному сдвиговому усилию и ударным волнам, что в результате приводит не только по существу к тонкой дисперсии поданного газа, но также к относительно равномерному распределению размеров, или ограниченной вариабельности распределения размера образовавшихся пузырьков газа.

Когда диспергирующее устройство 30 запускается или возобновляет работу, продукт заданного качества не может быть получен сразу же, но опыт показал, что достаточно, чтобы от около 1 до 2, предпочтительно 1,5 свободных объема камеры диспергирующего устройства было пропущено через диспергирующее устройство перед достижением стабильного рабочего состояния. Во избежание брака, такого как отходы, полученный материал в процессе такого начального периода, который не отвечает требованиям, обеспечен возвратной линией 44 и необязательно дополнительным насосом 12, по которым материал может циркулировать через диспергирующее устройство 30. Охлаждающее устройство 46 гарантирует, что тепло, введенное в продукт диспергирующим устройством 30, рассеивается; из-за содержания пузырьков газа нагревание продукта нежелательно, и также, что эмульгированные жиры останутся в основном твердыми. Подходящей является температура ниже 45°C, предпочтительно ниже 35°C, 25°C, 20°C, 17°C, 15°C, 12°C или от 2° до 8°C, в частности 5°C. В процессе рециркуляции в продукт не подают ни газ, ни мясной продукт.

Материал, выходящий из диспергирующего устройства 30, может рециркулировать не только в процессе запуска, но также, если необходимо, в случае задержки заполнения пространства, таким образом, нет необходимости в выключении в таких случаях диспергирующего устройства. В таком случае, в частности, это подходит для охлаждения рециркулирующего материала охлаждающим устройством 46.

Дополнительно, возможно оборудовать буферный контейнер в любом удобном месте ниже по технологической линии диспергирующего устройства 30, таком как после смешивающей головки 82 или непосредственно перед наполняющей головкой 94, что позволяет получать определенные количества вспененного мясного или рыбного продукта, такое как 10, 20, 50 или 100 раз от количества, предусмотренного для заполнения в контейнер, таким образом, из буферного контейнера может быть заполнено соответствующее количество контейнеров. Поскольку производительность диспергирующего устройства, как правило, не может быть точно отрегулирована, поток материала, который заполняется через заполняющую головку 94, усреднен по времени, возможно, чтобы диспергирующее устройство 30 работало циклически до момента заполнения буферного контейнера, затем его выключают и включают обратно, только когда буферный контейнер будет опорожнен до установленного остаточного уровня, такого как 5% или 10% вместимости.

Два разветвления 52, 53 оборудованы ниже по технологическому потоку от выпускного отверстия 50 из диспергирующего устройства 30, первое разветвление 52 ведет к охлаждающему устройству 46, а первая линия для первой части потока 54 и вторая линия для второй части потока 56 выходят из второго разветвления 53. Первая линия для первой части потока 54 может быть перекрыта отсечным клапаном.

В первую очередь, в иллюстрирующем примере во второй линии для второй части потока 56 обеспечено впускное отверстие 60 для добавок, в которое подается краситель присоединенным дозирующим насосом 62. В качестве альтернативы, в этой точке может быть введена любая другая добавка, например, овощная или злаковая паста, гели, желе на бульоне, подлива, молочные продукты, гидроколлоиды, крахмал, белки, минеральные вещества, красители и консерванты, и/или мясная или рыбная эмульсия или суспензия, содержащая диспергированные в ней кусочки мяса или рыбы.

За впускным отверстием 60 расположено статическое смешивающее устройство 64, которое оборудовано серией статических смешивающих элементов 66. На Фиг.7 показан статический смешивающий элемент 66 в различных видах, смешивающий элемент по существу состоит из длинной цилиндрической трубы со смешивающими поверхностями 68, установленными радиально и аксиально внутри, и установленными между ними смешивающими пальцами 70.

При достаточной производительности достигается хороший смешивающий эффект, таким образом, ранее введенные добавки смешиваются со вспененным мясным продуктом. При низкой производительности возникает диспергирующий эффект. За счет расположения ниже по технологической линии наклонных смешивающих поверхностей и смешивающих пальцев, нитеподобные компоненты или части, состоящие из крупных кусочков вспененного мясного продукта или рыбного продукта, такие как, кусочки костей или хрящей, сухожилия, связки и тому подобное, содержащиеся в нем, могут проходить через смешивающие элементы без затруднений и не вызывают засор. Предпочтительно смешивающие элементы 66 установлены серией, в частности, под углом 90° друг к другу, как ясно видно из расположения позиционирующих выступов 72 и соответствующего расположения позиционирующих углублений 74, расположенных под углом 90° друг к другу, которые расположены аксиально на соответствующих концах смешивающих элементов и с которыми два смежных смешивающих элемента образуют пару.

Первая линия для первой части потока 54 соединена с первым впускным отверстием 80 смешивающей головки 82, при этом вторая линия для второй части потока 56 соединена со вторым впускным отверстием 84 смешивающей головки 82.

В процессе может быть обеспечено, что от 50% до 95%, такое как 85%, материала, выходящего из диспергирующего устройства 30, проходит по первой линии для первой части потока 54, в то время как остальная часть потока проходит по второй линии для второй части потока 56 и через статический смеситель 64.

Заполняющая головка 94, расположенная после смешивающей головки 82, служит в качестве дозирующего устройства. В контексте настоящего изобретения предлагается, что материал, выходящий из диспергирующего устройства 30, входит в заполняющую головку 94 через обратный клапан 95 и устройство для статического смешивания 64. Расположение обратного клапана 95 имеет преимущество, состоящее в расположении выше по технологической линии от него диспергирующего устройства 30, за счет чего может поддерживаться конкретное минимальное давление, например, по меньшей мере 1,5 бара или давление от 2 до 2,5 бар. По меньшей мере один датчик давления 98 и устройство для измерения плотности 97 предназначены для того, чтобы гарантировать насколько возможно в заполняющей головке 94 избыточное давление от около 0,5 до 6 бар, предпочтительно от 1 до 4 бар и более предпочтительно от 1,5 до 3 бар для перемещающегося материала. Причина, по которой это так важно, состоит в содержании газа, в определенных случаях вспененный материал не должен насколько возможно подвергаться воздействию вакуума, для того, чтобы избежать воздействия на структуру пузырьков газа.

В качестве альтернативы, традиционное устройство для заполнения может быть установлено ниже смешивающей головки по технологической линии с принимающим устройством и станцией диспергирования, куда материал приходит из смешивающей головки, необязательно приходит в дозированном количестве и выходит в дозированных количествах.

Ниже заполняющей головки расположены весы, с помощью которых следят за заполнением контейнера 102 и останавливают процесс заполнения. Ниже заполняющей головки по технологической линии расположено дозирующее устройство 106 для крупнокусковых добавок. После него расположены закрывающие, герметизирующие и стерилизующие устройства.

После заполнения части доступного объема контейнера 102, например, от 70% до 90% вспененным мясным продуктом, оставшийся доступный для заполнения объем или его часть может быть заполнена крупнокусковыми добавками, такими как овощи, фрукты, злаки, кусочки мяса, субпродукты от переработки животных на скотобойне, аналоги мяса, кусочки рыбы, аналоги рыбы, сурими, кусочки яйца, кусочки фруктов, орехи или кусочки орехов.

Настоящее изобретение подходит для реализации различных концепций продуктов, таких как a) мясной или рыбный вспененный продукт без добавок, b) мясной вспененный продукт с добавлением овощей и/или злаков, c) мясной вспененный продукт с добавлением овощных или злаковых паст, введенных с созданием мраморного рисунка, плотность которого составляет около 1 г/мл, d) мясной вспененный продукт, смешанный с кусочками мяса, субпродуктами от переработки животных на скотобойне и/или аналогами мяса (крупные кусочки), e) мясной вспененный продукт с кусочками мяса и/или аналогов мяса, расположенных слоями в верхней части или на дне, f) мясной вспененный продукт со слоями геля/желе на мясном или рыбном бульоне, которые также содержат кусочки мяса или аналога мяса, кусочки овощей или злаков, g) мясной вспененный продукт с кусочками мяса, кусочками овощей или аналогов мяса в подливе, расположенными слоями в верхней части или на дне, h) мясной вспененный продукт, содержащий кусочки яиц, смешанные с ним или расположенные слоями в верхней части или на дне, возможно в подливе или в геле/желе на мясном или рыбном бульоне, i) мясной вспененный продукт, содержащий отдельные пищевые продукты, смешанные с ним или расположенные слоями в верхней части или на дне, возможно в подливе или в геле/желе на мясном или рыбном бульоне (отдельные пищевые продукты: мясо или субпродукты животного происхождения, молочные продукты, яйца и яичные продукты, масла и жиры, дрожжи, рыба и рыбные субпродукты, злаки, овощи, отходы переработки продуктов растительного происхождения, экстракты растительного белка, минеральные вещества, сахар, фрукты, орехи, семена, водоросли, моллюски и ракообразные, насекомые, хлебобулочные изделия).

Один из способов определения соединительных тканей в свежем мясе, получивший дальнейшее развитие, представляет способ, описанный Strange и Whiting (Strange E. D., Whiting, R. C, «Effects of added connective tissues on the sensory and mechanical properties of restructured beef steaks», Meat Science 27, (1990) стр. 61-74), определения содержания соединительных тканей даже в прошедших тепловую обработку вспененных рыбных/мясных продуктах:

Материалы:

- 500 мл мерный стакан

- 5% NaOH

- 15% H3P04

- сито (размер ячеек: 0,3 мм)

- коллоидная мельница IKA (радиальный зазор 0,398 мм, скорость 2500 л/минуту)

- ручной миксер Krups с венчиками (стадия 1)

- аналитические весы (Chemical Lab, ±0,0001 г)

- сушильная камера

- эксикатор

- компактор с боковым соплом (6 бар (600 кПа))

- вакуум-фильтрационная установка

Метод:

1. Сухое сито помещают в сушильную камеру (1 час, 104°C), охлаждают в эксикаторе в течение 30 минут и взвешивают

2. Определяют сухую массу (DM в %) образца

3. Отвешивают образец (15 г, P) в измерительный стакан и добавляют 100 мл 5% NaOH

4. Смешивают образец ручным миксером в течение 30 секунд

5. Измельчают суспензию при использовании коллоидной мельницы IKA. Во избежание осадка IKA промывают 300 мл 5% NaOH

6. Выдерживают суспензию в течение 5 часов

7. Фиксируют сито в вакуум-фильтрационной установке и фильтруют суспензию

8. Промывают около 500 мл воды

9. Промывают сито сначала около 400 мл 15% H3PO4 и затем снова около 500 мл воды

10. Сушат сито в сушильной камере в течение 1 часа при температуре 104°C (до достижения постоянной массы) и взвешивают сухую массу (R)

11. Охлаждают в эксикаторе (30 минут) и взвешивают

12. Результаты:

Пропорция кусочков костей или хрящей [>0,30 мм;%]=((R)×100)/((DM в %)×(P))

Количество кусочков костей или хрящей, обнаруженное таким способом во вспененных мясных продуктах перед и после стерилизации:

После стерилизации постоянно получают более низкие показатели оставшихся кусочков костей или хрящей, поскольку подавляющая часть коллагена распадается на водорастворимый желатин в процессе стерилизации. Этот метод позволяет очень хорошо определить сухожилия.

В Таблице 2 приведены количества и показатели извлечения кусочков костей или хрящей для различных типов мяса после измельчения и оценки, проведенной указанным аналитическим методом, (без вспенивания).

Высокая пропорция крупных компонентов (крупнее, чем 0,30 мм) перед вспениванием показывает, насколько необходимо использовать способ, который позволяет обработку при высокой вязкости, несмотря на волокна или кусочки, и который гарантирует тонкое распределение газа.

На Фиг.6 и 7 показано кумулятивное распределение частот и детальное распределение пузырьков газа.

Диаметр пузырьков газа равного объема d 3,2 в стерилизованной пене составляет около 20-2000 мкм. Средний диаметр составляет около 0,73 мм.

Число Рейнольдса, когда смешивают с или диспергируют другие перекачиваемые компоненты в пену, составляет 0,0010 Перекачиваемый компонент (паста из овощей): 0,0023 Среднее число Re в точке смешивания: 0,0140 Колебания связаны с формированием средней скорости: в одном случае средняя скорость определена по массе, а второй расчет сделан по поверхности потока. Информация по составам (обзор иллюстрирующих примеров): Пример 1: Вспененный мясной/рыбный продукт (размер партии 80 кг)

Информация по способу:

Все мясо заморожено (-18°C) и измельчено до около 20×20 мм.

В лопастном миксере:

1-ая стадия: смешивание мяса с минеральными веществами в течение 3 минут.

2-ая стадия: добавление половины воды (30°C) и смешивание в течение 2 минут.

3-я стадия: добавление остальных сухих ингредиентов, вращение в течение 1 минуты в каждом направлении.

4-ая стадия: добавление эмульгатора и остальной воды.

Перед опустошением, смесь перемешивают около одной минуты для осушения. Общее время смешивания около 10 минут. Далее мясную смесь, имеющую температуру около +2°C, эмульгируют в устройстве для эмульгирования при использовании комбинации лопаток и 1,5 мм перфорированных дисков. Смесь имеет температуру около 5°C.

Затем смесь перемещают при скорости потока 2,2 кг/минут с добавлением азота 2,2 л или воздуха под давлением через реактор ударной волны (например, HydroDynamics, Rome, Georgia, US). Скорость ротора составляет 1800 оборотов в минуту. Диаметр ротора составляет 304,8 мм и ширина 50,75 мм. По окружности расположены 2 параллельных ряда отверстий, в каждом по 30 отверстий. Отдельные отверстия имеют диаметр 18,8 мм и глубину 50 мм. Объем отверстия составляет 13,5 мл. Расстояние между окружностью ротора и зафиксированным корпусом составляет 1/4"=6,4 мм.

Температура полученной таким образом пены составляет 32,0°C. При такой температуре пена может быть сразу же заполнена под контролем гравиметрии, волюметрии или давления. Плотность вспененного продукта составляет 0,5 кг/л.

После заполнения пены в подходящий контейнер (жестяная банка, чаша, пакет), последний герметизируют и подвергают термической стерилизации (T>110°C), получают стабильный продукт (полностью законсервированный), который может храниться при комнатной температуре в течение по меньшей мере 2 лет. Стабильный вспененный продукт характеризуется гомогенным распределением пузырьков газа, влажный, блестящий, с твердой пенной текстурой и высокой степенью приятия домашними животными.

Пример 2: Вспененный мясной продукт с рыбой (размер партии 80 кг)

Информация по способу:

Все мясо заморожено (-18°C) и измельчено до около 20×20 мм.

В лопастном миксере:

1-ая стадия: смешивание мяса с минеральными веществами в течение 3 минут.

2-ая стадия: добавление половины воды (30°C) и смешивание в течение 2 минут.

3-я стадия: добавление остальных сухих ингредиентов, вращение в течение 1 минуты в каждом направлении.

4-ая стадия: добавление эмульгатора и остальной воды.

Перед опустошением, смесь перемешивают около одной минуты для осушения. Общее время смешивания около 10 минут. Далее мясную смесь, имеющую температуру около +2°C, эмульгируют в устройстве для эмульгирования при использовании комбинации лопаток и 1,5 мм перфорированных дисков. Смесь имеет температуру около 5°C.

Затем смесь перемещают при скорости потока 2,0 кг/минут с добавлением азота 2,0 л или воздуха под давлением через реактор ударной волны (например, HydroDynamics, Rome, Georgia, US). Скорость ротора составляет 2200 оборотов в минуту. Диаметр ротора составляет 266 мм и ширина 50,75 мм. По окружности расположены 2 параллельных ряда отверстий, в каждом по 24 отверстия. Отдельные отверстия имеют диаметр 18,8 мм и глубину 50 мм. Объем отверстия составляет 13,5 мл. Расстояние между окружностью ротора и зафиксированным корпусом составляет 1/4"=6,4 мм.

Температура полученной таким образом пены составляет 31,0°C. При такой температуре пена может быть сразу же заполнена под контролем гравиметрии, волюметрии или давления. Плотность вспененного продукта составляет 0,5 кг/л.

После заполнения пены в подходящий контейнер (жестяная банка, чаша, пакет), последний герметизируют и подвергают термической стерилизации (T>110°C), получают стабильный продукт (полностью законсервированный), который может храниться при комнатной температуре в течение по меньшей мере 2 лет. Стабильный вспененный продукт характеризуется гомогенным распределением пузырьков газа, влажный, блестящий, с твердой пенной текстурой и высокой степенью приятия домашними животными.

Пример 3: Вспененный мясной продукт с рыбой (размер партии 80 кг)

Информация по способу:

Все мясо заморожено (-18°C) и измельчено до около 20×20 мм.

В лопастном миксере:

1-ая стадия: смешивание мяса с минеральными веществами в течение 3 минут.

2-ая стадия: добавление половины воды (30°C) и смешивание в течение 2 минут.

3-я стадия: добавление остальных сухих ингредиентов, вращение в течение 1 минуты в каждом направлении.

4-ая стадия: добавление эмульгатора и остальной воды.

Перед опустошением, смесь перемешивают около одной минуты для осушения. Общее время смешивания около 10 минут. Далее мясную смесь, имеющую температуру около +2°C, эмульгируют в устройстве для эмульгирования при использовании комбинации лопаток и 1,5 мм перфорированных дисков. Смесь имеет температуру около 5°C.

Затем смесь перемещают при скорости потока 2,0 кг/минут с добавлением азота 2,0 л или воздуха под давлением через реактор ударной волны (например, HydroDynamics, Rome, Georgia, US). Скорость ротора составляет 1500 оборотов в минуту. Диаметр ротора составляет 203 мм и ширина 50,75 мм. По окружности расположены 2 параллельных ряда отверстий, в каждом по 18 отверстий. Отдельные отверстия имеют диаметр 18,8 мм и глубину 50 мм. Объем отверстия составляет 13,5 мл. Расстояние между окружностью ротора и зафиксированным корпусом составляет 1"=25,4 мм.

Температура полученной таким образом пены составляет 21,0°C. При такой температуре пена может быть сразу же заполнена под контролем гравиметрии, волюметрии или давления. Плотность вспененного продукта составляет 0,5 кг/л.

После заполнения пены в подходящий контейнер (жестяная банка, чаша, пакет), последний герметизируют и подвергают термической стерилизации (T>110°C), получают стабильный продукт (полностью законсервированный), который может храниться при комнатной температуре в течение по меньшей мере 2 лет. Стабильный вспененный продукт характеризуется гомогенным распределением пузырьков газа, влажный, блестящий, с твердой пенной текстурой и высокой степенью приятия домашними животными.

Возможно использовать следующие разрешенные добавки:

Эмульгаторы для кормовых продуктов, приведенные в «Community Register of Feed Additives pursuant to Regulation (EC) No 1831/2003, Appendices 3 & 4, Annex: List of additives (status: released 21 May 2010.)»

Загущающие и желирующие агенты для кормовых продуктов, приведенные в «Community Register of Feed Additives pursuant to Regulation (EC) No 1831/2003, Appendices 3 & 4, Annex: List of additives (status: released 21 May 2010.)»

Список условных обозначений

2 Устройство для измельчения

4 Первый насос

6 Миксер

8 Второй насос

12 Третий насос

16 Впускное отверстие для газа

18 Устройство для адсорбции при переменном давлении

20 Регулятор давления

22 Измеритель подачи

24 Игольчатый клапан

26 Отсечной клапан

28 Обратный клапан

30 Диспергирующее устройство

32 Камера

34 Ротор

36 Оси вращения

40 Расточенные отверстия

42 Пузырек газа

44 Возвратная линия

46 Охлаждающее устройство

50 Выпускное отверстие

52 Разветвление

54 Первая линия для первой части потока

56 Вторая линия для второй части потока

60 Впускное отверстие

62 Дозирующий насос для красителя

64 Статическое смешивающее устройство

66 Статический смешивающий элемент

68 Смешивающая поверхность

70 Смешивающие пальцы

72 Позиционирующий выступ

74 Позиционирующее углубление

80 Первое впускное отверстие

82 Смешивающая головка

84 Второе впускное отверстие

94 Наполняющая головка

95 Обратный клапан

97 Устройство для измерения плотности

98 Датчик давления

102 Контейнер

106 Дозирующее устройство

Реферат

Группа изобретений относится к пищевой промышленности, а именно к способу и устройству получения вспененного мясного или рыбного продукта. Вспененный продукт получают перемешиванием насосом измельченного мяса или рыбы и кусочков костей или хрящей, имеющих размер от 3 мм до 20 мм и составляющих от 0,10 вес.% до 25 вес.%. Полученную смесь подают в диспергирующее устройство (30) с камерой (32), в которой расположен цилиндрический ротор (34), имеющий по окружности ряды полостей (40) для создания кавитации. Газ подают в диспергирующее устройство (30). Осуществляют обработку в диспергирующем устройстве (30) с созданием кавитации и дисперсии поданным газом. Кусочки костей или хрящей проходят через камеру (32) с получением вспененного мясного или рыбного продукта, содержащего кусочки костей или хрящей и имеющего плотность от 0,4 до 0,8 г/мл. Обеспечивается получение стабильной пены. 3 н.п. и 9 з.п. ф-лы, 13 ил., 3 табл, 3 пр.

Формула

получение перемещаемого насосом исходного материала, содержащего измельченное мясо или рыбу и кусочки костей или хрящей, при содержании кусочков костей или хрящей с наибольшим размером от 3 мм до 20 мм, составляющим от 0,10 вес.% до 25 вес.%,

- подачу указанного исходного материала в диспергирующее устройство (30) с камерой (32), в которой расположен цилиндрический ротор (34), имеющий по окружности ряды полостей (40) для создания кавитации,

- подачу газа в диспергирующее устройство (30),

- обработку в диспергирующем устройстве (30), с созданием при этом кавитации и дисперсии поданным газом, кусочки костей или хрящей проходят через камеру (32) с получением вспененного мясного или рыбного продукта, содержащего кусочки костей или хрящей и имеющего плотность от 0,4 до 0,8 г/мл.

Комментарии