Способ окисления сульфида натрия - RU2741546C1

Код документа: RU2741546C1

Описание

Настоящее изобретение предназначено для каталитического окислительного обезвреживания сернисто-щелочных стоков (СЩС), загрязненных токсичной сульфидной серой, поступающих с предприятий нефтяной, газовой, химической, целлюлозно-бумажной, металлургической промышленности и кожевенного производства.

Известен способ окислительного обезвреживания сульфидной серы в присутствии катализатора на основе фталоцианина с катионными аммониометильными заместителями pymn-PcM и choln-PcM, получаемый хлорметилированием фталоцианина кобальта или фталоцианина железа α,α'-дихлорметиловым эфиром и последующим взаимодействием хлорметилзамещенного производного с 2 (диметиламино) пиридином или этанолом, соответственно [1].

Недостатком этого способ является сложность синтеза катализатора, высокая стоимость его каталитически активного компонента, его непрерывное расходование в процессе окисления сульфидсодержащих соединений по причине растворимости катализатора в водной среде.

Известен также способ жидкофазного окисления сульфид-гидросульфидных соединений в присутствии водорастворимого сульфата железа в качестве катализатора [2]. Общим недостатком этого способа является ограничение области его применения только для разбавленных растворов, низкая эффективность и сложность отделения осадка катализатора (сульфида и гидроксида железа), образующегося после окислительного обезвреживания стоков.

Для окислительного обезвреживания сернистых соединений также используют катализаторы на основе полиэтилена высокого давления (ПВД), содержащие в качестве основного каталитически активного компонента пиритный огарок в сочетании с различными оксидами металлов переменной валентности: с оксидами сурьмы (III) и марганца [3], с оксидами меди (И) и марганца (IV) [4], с оксидом сурьмы (III) [5], с оксидами сурьмы (III), марганца (IV) и хрома (VI) [6] или использующие в качестве активного компонента оксид марганца (IV) 35-37; оксид хрома (VI) 2-3 [7].

Недостатком предлагаемого способа является используемый в качестве носителя катализаторов ПВД с низкой температурой плавления (10÷110°С) и нестойкого к воздействию непредельных и ароматических углеводородов при нагревании до 80°С. Это препятствует широкому и безопасному использованию данного способа в промышленных условиях для обезвреживания сернисто-щелочных стоков [8].

Более близким к заявляемому является способ окислительного обезвреживания сульфидсодержащих стоков в присутствии гетерогенного катализатора окисления сернистых соединений на термостойком полимер-носителе, в состав которого входит дихлорфталоцианин кобальта и оксиды металлов переменной валентности (далее по тексту катализаторы КСМ-Х) [9], а процесс окисления сульфидной серы проводят в присутствии углеводородного растворителя. В качестве такого растворителя используют бензиновую и/или керосиновую и/или дизельную фракцию. При этом окисление сульфидной серы ведут при объемном соотношении углеводородной фракции к очищаемому стоку предпочтительно 1:2 [10].

Основным недостатком указанного способа является его недостаточно высокая активность при окислительном обезвреживании высококонцентрированных сульфидных стоков.

Наиболее близким к изобретению является процесс жидкофазного окисления сульфидной серы в присутствии катализатора на основе углеводородного раствора пространственно-замещенного стильбенхинона (1), при объемном соотношении углеводородного раствора катализатора к окисляемой водной среде с сульфидными соединениями предпочтительно 1:(2-3). При этом в качестве углеводородного растворителя используется бензиновая и/или керосиновая и/или дизельная фракции при следующем содержании компонентов, масс. %: стильбенхинон (1): 1,0÷25,0; углеводородный растворитель - остальное [11].

Общим недостатком вышеуказанного способа является дезактивация катализатора при обезвреживании высококонцентрированных сульфидсодержащих сточных вод (при концентрации сульфидной серы более 2,0%) [12].

Исходя из вышеизложенного, поставленной задачей настоящего изобретения является исключение указанных недостатков и ускорение реакции жидкофазного окисления сульфидной серы при обезвреживании концентрированного сульфидсодержащего раствора.

Согласно изобретению поставленная цель достигается тем, что способ обезвреживания концентрированного сульфидсодержащего раствора осуществляют окислением сульфида натрия кислородом в присутствии катализатора, состоящего из углеводородного раствора пространственно-замещенного стильбенхинона (1) и гетерогенного катализатора КСМ-Х [9], в состав которого входит дихлорфталоцианин кобальта и оксиды металлов переменной валентности. В качестве углеводородного растворителя используют бензиновую и/или керосиновую и/или дизельную фракции. В качестве полимерного носителя используют полипропилен (ПП) или полиэтилен низкого давления (ПЭНД). При этом окисление сульфидной серы ведут при объемном соотношении углеводородной фракции к окисляемой водной среде с сульфидными соединениями предпочтительно 1:2.

Техническим результатом использования изобретения является ускорение реакции окисления сульфида натрия и повышение глубины очистки стоков от токсичных сульфидов при их концентрации 3,0% масс.

Отличительным признаком предлагаемого способа от прототипа является использование катализатора КСМ-Х совместно с углеводородным раствором стильбенхинона (1). При этом в качестве углеводородного растворителя используется бензиновая и/или керосиновая и/или дизельная фракции.

Указанный отличительный признак предлагаемого способа определяет его новизну и изобретательский уровень в сравнении с известным способом в данной области, так как использование катализатора КСМ-Х совместно с углеводородным раствором стильбенхинона (1) для ускорения реакции окисления сульфидной серы в литературе не описано и позволяет повысить эффективность процесса окислительного обезвреживания концентрированных водных растворов сульфида натрия.

Сущность предлагаемого изобретения иллюстрируется следующими примерами.

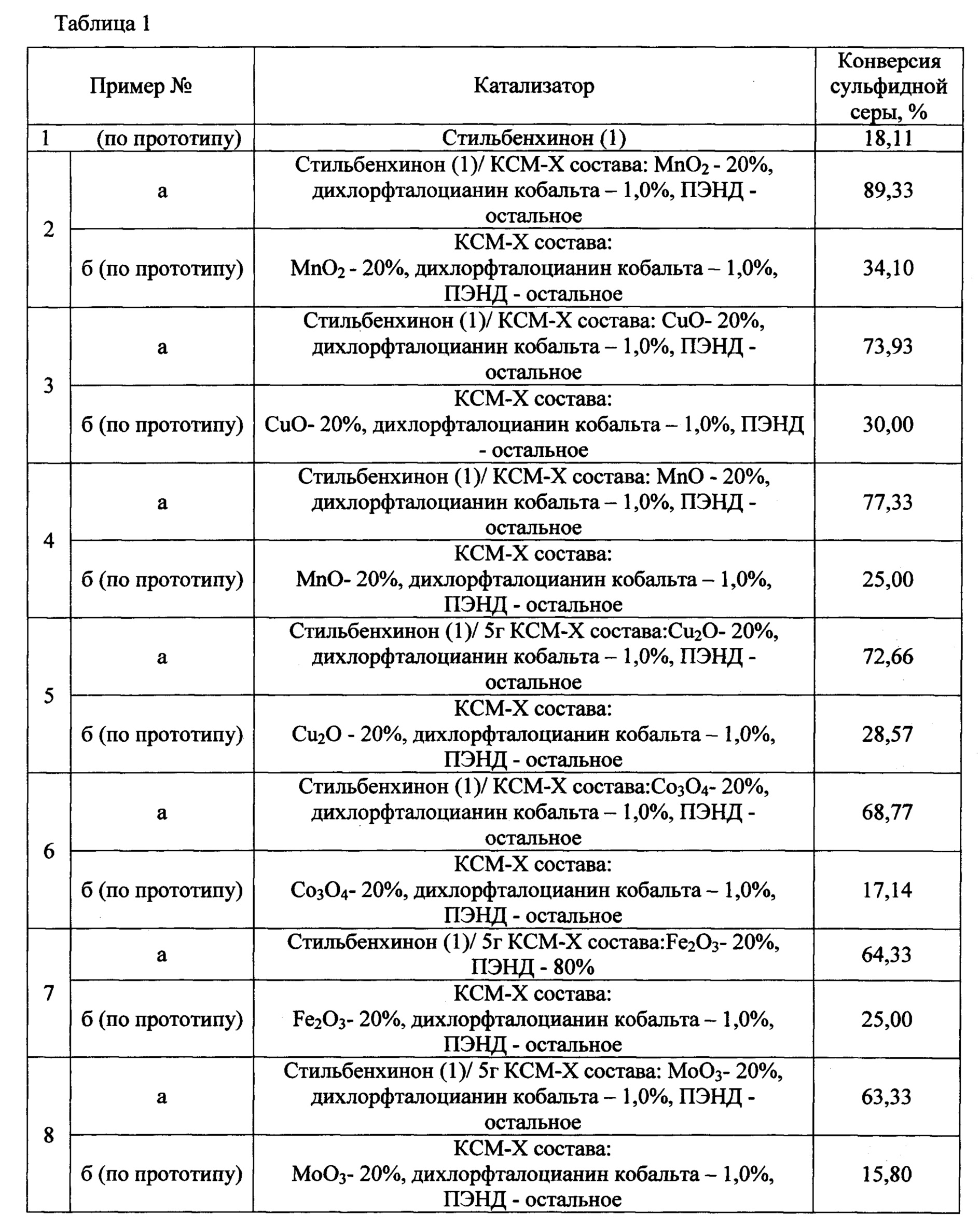

Пример 1 (По прототипу). В обогреваемый стеклянный реактор периодического действия объемом 75 мл загружают 40 мл раствора сульфида натрия с концентрацией по сере 3% масс, и 20 мл углеводородного раствора стильбенхинона (1) с содержанием в нем 0,45 г стильбенхинона. В качестве углеводородного растворителя используется керосиновая фракция. Реакционный раствор интенсивно перемешивается на магнитной мешалке со скоростью 1400 об. мин-1.Температура реакционного раствора поддерживается 70±1°С с помощью терморегулируемой магнитной мешалки. Кислород из баллона подавался в реакционный раствор со скоростью 13 л/ч. Пробы на анализ отбирались через 30 мин. Об активности катализаторов судят по изменению остаточного содержания окисляемого сернистого соединения во времени потенциометрическим титрованием по ГОСТ 22985-90. Результаты испытаний приведены в табл.1.

Пример 2а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: MnO2 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 26 (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: MnO2 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 3а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием CuO - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 3б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием CuO - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 4а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: MnO- 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 4б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: MnO - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 5а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: Cu2O - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 5б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: Cu2O - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 6а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: Co3O4 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 6б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: Со3О4 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 7а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: Fe2O3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 7б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: Fe2O3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 8а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: МоО3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 8б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: МоО3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 9а (По прототипу). По примеру 1 с добавлением 5 г катализатора КСМ-X с содержанием: Mn2O3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД -остальное.

Пример 9б. По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: Mn2O3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 10а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: Cr2O3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Пример 10б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: Cr2O3 - 20%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Для сравнения эффективности предлагаемого способа были проведены испытания с известным в промышленности способом с использованием катализатора КСМ-Х с содержанием: MnO2 - 10%, CuO - 10%, дихлорфталоцианина кобальта - 1,0% ПЭНД - остальное, в присутствии углеводородного растворителя [10] (пример 116).

Пример 11а. По примеру 1 с добавлением 5 г катализатора КСМ-Х с содержанием: MnO2 - 10%, CuO - 10%, дихлорфталоцианина кобальта - 1,0%, ПЭНД -остальное.

Пример 11б (По прототипу). По примеру 1 с заменой 20 мл керосинового раствора стильбенхинона (1) на 20 мл керосинового раствора с 5 г катализатора КСМ-Х с содержанием: MnO2 - 10%, CuO - 10%, дихлорфталоцианина кобальта - 1,0%, ПЭНД - остальное.

Таким образом, приведенные примеры подтверждают эффективность, промышленную применимость заявленного способа и достижение глубокой степени окисления сульфида натрия с высокой концентрацией в водном растворе.

Источники информации

1. Пат. 2381066 (Российская Федерация, МКП B01J 23/745, B01J 23/75, C07D 487/22, C10G 27/10, С09В 47/00. Катализатор и способ окисления сульфида натрия / Ворожцов Г.Н, Егорова. О.Ю., Калия О.Л, Лукьянец Е.А. Патентообладатель(и): предприятие "Государственный научный центр "Научно-исследовательский институт органических полупродуктов и красителей" (ФГУП "ГНЦ "НИОПИК"). - No 2008141392/04. заявл. 21.10.2008, опубл. 10.02.2010).

2. Пат. 2425798 (Российская Федерация, МКП С01В 17/98, C01D 13/00. Способ жидкофазного окисления водного раствора гидросульфита натрия / Иванов А.М, Агеева Е.В. Патентообладатель(и): Государственное образовательное учреждение высшего профессионального образования "Курский государственный технический университет" (КурскГТУ). заявл. 30.11.2009, опубл. 10.08.2011).

3. Пат. 2053015 Российская Федерация, МКП7 B01J 23/16, B01J 23/34, B01J 23/64, B01J 23/74, B01J 23/16, B01J 105:94. Катализатор окисления сульфидной серы белого щелока / Кочеткова Р.П.; Кочетков А.Ю.; Глазырин В.В.; Евтушенко Э.Г.; Богдан В.М.; Панфилова И.В.; Шиверская И.П., заявитель и патентообладатель Частное индивидуальное научно-производственное предприятие "Катализ". - No 5068351/04. - Заявл. 07.08.1992, опубл. 27.01.1996.

4. Пат. 2053016, Российская Федерация, МКП7 B01J 23/34, B01J 23/34, B01J 23/70, B01J 23/72, B01J 103:12. Катализатор для окисления сернистых соединений / Кочеткова Р.П.; Кочетков А.Ю.; Глазырин В.В.; Богдан В.М.; Евтушенко Э.Г.; Панфилова И.В.; Коваленко Н.А.; Шиверская И.П., заявитель и патентообладатель Частное индивидуальное научно-производственное предприятие "Катализ". - No 5068352/04. - Заявл. 07.08.1992, опубл. 27.01.1996.

5. Пат. 2089288 Российская Федерация, МКП7 B01J 23/843, B01D 53/50, B01J 23/843, B01J 105:94. Катализатор окисления сернистых соединений / Кочеткова Р.П.; Кочетков А.Ю.; Панфилова И.В.; Коваленко Н.А.; Боровский В.М.; Куимов С.В.; Бабиков А.Ф.; Яскин В.П.; Ан Е.Д.; Глазырин В.В.; Зайкова P.M.; Семилетко С.В.; Шапкин С.В.; Тихонов Г.П., заявитель и патентообладатель Частное индивидуальное научно- производственное предприятие "Катализ". - No 95112979/04. - Заявл. 25.07.1995, опубл. 10.09.1997.

6. Пат. 2058188 Российская Федерация, МКП7 B01J 23/16, B01J 23/34, B01J 23/74. Катализатор окисления сульфидной серы белого щелока / Кочеткова Р.П.; Кочетков А.Ю.; Боровский В.М.; Куимов С.В.; Глазырин В.В.; Зайкова P.M.; Семилетко С.В.; Панфилова И.В.; Ан Е.Д.; Коваленко Н.А., заявитель и патентообладатель Частное индивидуальное научно-производственное предприятие "Катализ". - No 93032014/04. - Заявл. 17.06.1993, опубл. 20.04.1996.

7. Пат. 2053840 Российская Федерация, МКП7 B01J 23/26, B01J 23/34, B01J 23/26, B01J 103:54, B01J 105:94. Катализатор для окисления сернистых соединений в процессе биологической очистки сточных вод / Кочеткова Р.П.; Кочетков А.Ю.; Коваленко Н.А.; Боровский В.М.; Куимов С.В.; Глазырин В.В.; Зайкова P.M.; Семилетко С.В.; Бабиков А.Ф.; Яскин В.П.; Ан Е.Д., заявитель и патентообладатель Частное индивидуальное научно-производственное предприятие "Катализ". - No 93032019/04. - Заявл. 17.06.1993, опубл. 10.02.1996.

8. Опыт промышленной эксплуатации гетерогенных катализаторов в процессах окислительного обезвреживания сернисто-щелочных стоков и водных технологических конденсатов. А.Г. Ахмадуллина, Б.В. Кижаев, И.К. Хрущева, Н.М. Абрамова, Г.М. Нургалиева, А.Т. Бекбулатова, А.С. Шабаева. Нефтепереработка и нефтехимия, No 2, 1993, с. 19.

9. Пат. 2529500 Российская Федерация, МКП7 B01J 31/22, B01J 23/24, B01J 23/72, B01J 23/75, B01J 23/755. Катализатор для окисления сернистых соединений / Ахмадуллин P.M.; Ахмадуллина А.Г.; Агаджанян С.И., заявитель и патентообладатель Ахмадуллин Ренат Маратович, Ахмадуллина Альфия Гариповна. - No 2012133847/04. - Заявл. 07.08.2012, опубл. 27.09.2014.

10. Пат. 2659269 Российская Федерация, МКП7 C02F 1/74, C02F 9/04, B01J 31/22. Способ очистки сточных вод от сульфидной и/или меркаптидной серы и установка для его осуществления / Ахмадуллин P.M.; Ахмадуллина А.Г.; Хамидуллина Л.Ш., заявитель и патентообладатель Ахмадуллин Ренат Маратович, Ахмадуллина Альфия Гариповна. - No 2017109054. - Заявл. 07.08.2012, опубл. 27.09.2014.

11. Пат. 2644779 Российская федерация, МПК B01J21/12, B01J23/04, B01J 23/26, B01J 35/10, С07С 5/333. Катализатор для жидкофазного окисления сульфида натрия / Ахмадуллин P.M., Ахмадуллина А.Г., Ахмадуллина Ф.Ю., Закиров Р.К., Хоанг Х.И.; заявитель и патентообладатель Ахмадуллин P.M., Ахмадуллина А.Г. - № 2016122835; заявл. 08.06.2016; опубл. 14.02.2018.

12. Жидкофазное окисление кислородом неорганических сульфидов в водно-углеводородной среде в присутствии катализатора 3,3',5,5'-тетра-трет-бутил-4,4'-стильбенхинона. Хоанг Хьен И: дис. … канд. хим. наук: 02.00.015 - Казань, 2019. - 88 с.

13. АС 1041142 СССР, B01J 37/04, B01J 31/18, C10G 27/06. Катализатор для окисления сернистых соединений и способ его приготовления / Мазгаров A.M., Ахмадуллина А.Г., Альянов М.И., Калачева В.В., Хрущева И.К., Нургалеева Г.М., Остроумова Г.А., Вильданов А.Ф.; заявитель и патентообладатель Всесоюзный научно-исследовательский институт углеводородного сырья и Ивановский химико-технологический институт - №3003195/25-04; заявл. 28.08.1980; опубл. 15.09.1983.

Реферат

Изобретение относится к способу обезвреживания концентрированного сульфидсодержащего раствора и может быть использовано в газовой, нефтеперерабатывающей, нефтяной, химической, целлюлозно-бумажной и других отраслях промышленности для обезвреживания сточных вод, содержащих неорганические сульфиды. Описывается способ окисления сульфида натрия с концентрацией 3,0 мас.% в водном растворе, при этом в качестве катализатора используют катализатор КСМ-X совместно с углеводородным раствором 3,3',5,5'-тетра-трет-бутилстильбенхинона. Технический результат заключается в ускорении реакции окисления сульфида натрия и повышении глубины очистки стоков от токсичных сульфидов при их концентрации 3,0 мас.%. 1 табл., 21 пр.

Формула

Документы, цитированные в отчёте о поиске

Катализатор для жидкофазного окисления сульфида натрия

Способ очистки сточных вод от сульфидной и/или меркаптидной серы и установка для его осуществления

Комментарии