Установка для определения температуры максимальной работоспособности твердосплавных режущих пластин - RU172959U1

Код документа: RU172959U1

Чертежи

Описание

Полезная модель относится к обработке металлов резанием и может быть использована при обработке сталей и сплавов, в том числе труднообрабатываемых.

Наиболее близким по технический сущности, принятым в качестве прототипа, является установка для определения температуры максимальной работоспособности твердосплавных режущих пластин [Патент РФ №2567938, МПК 7: В23В1, опубл. 10 Декабря, 2012], [Патент РФ №133764, МПК 7: В23В1, опубл. 27 Октября, 2013]. Установка для определения температуры максимальной работоспособности твердосплавных режущих пластин состоит из столика и системы питания. Столик содержит корпус с расположенной в его углублении керамической подложкой, твердосплавную режущую пластинку, зажатую через две токоподводящие пластины выполнены из медной проволоки, два керамических изолятора и металлическую пластину двумя зажимными винтами. Система питания в свою очередь состоит из источника питания, потребителя энергии (лампочка), вольтметра и амперметра. Контроль температуры осуществляют термометром с помощью термопары.

Известной причиной, препятствующей получению технического результата, который обеспечивает рассматриваемая полезная модель, является нестабильный процесс нагрева твердосплавных режущих пластин, недостаточная точность определения величин методом визуального контроля, ненадежный зажим твердосплавной режущей пластины через две токоподводящие пластины выполнены из медной проволоки.

Задачей, на решение которой направлена заявляемая полезная модель, является создание установки для определения температуры максимальной работоспособности твердосплавных режущих пластин, за счет применения газовой горелки типа карандаш, а так же элементов фиксации и регулировки жала, применения ЭВМ для регистрации показаний приборов и определения температуры максимальной работоспособности. Повысить надежность закрепления твердосплавной режущей пластинки.

При осуществлении полезной модели поставленная задача решается за счет достижения технического результата, который заключается в упрощении процесса определения температуры максимальной работоспособности за счет повышения стабильности процесса нагрева твердосплавных режущих пластин, автоматизации процесса определения температур максимальной работоспособности.

Указанный технический результат достигается тем, что в известной установке, столик содержащий корпус с расположенной в его углублении керамической подложкой, твердосплавную режущую пластинку, зажатую через две токоподводящие пластины выполнены из медной проволоки, два керамических изолятора и металлическую пластину двумя зажимными винтами. Система питания в свою очередь состоит из источника питания, потребителя энергии (лампочка), вольтметра и амперметра. Контроль температуры осуществляют термометром с помощью термопары, новым является то, что твердосплавная режущая пластинка зажимается прижимными губками, в полости которых имеется керамический изолятор с пазом установленной в него медной токоподводящей пластиной прямоугольного сечения, изменения типа газовой горелки позволило применить стойку с возможностью точной настройки и регулировки положения жала газовой горелки, система питания и измерительные приборы сведены в пульт управления установкой с возможностью визуального контроля за показаниями приборов, и передачи информации от измерительных приборов во время работы установки по каналам связи на ЭВМ для их регистрации и определения температуры максимальной работоспособности.

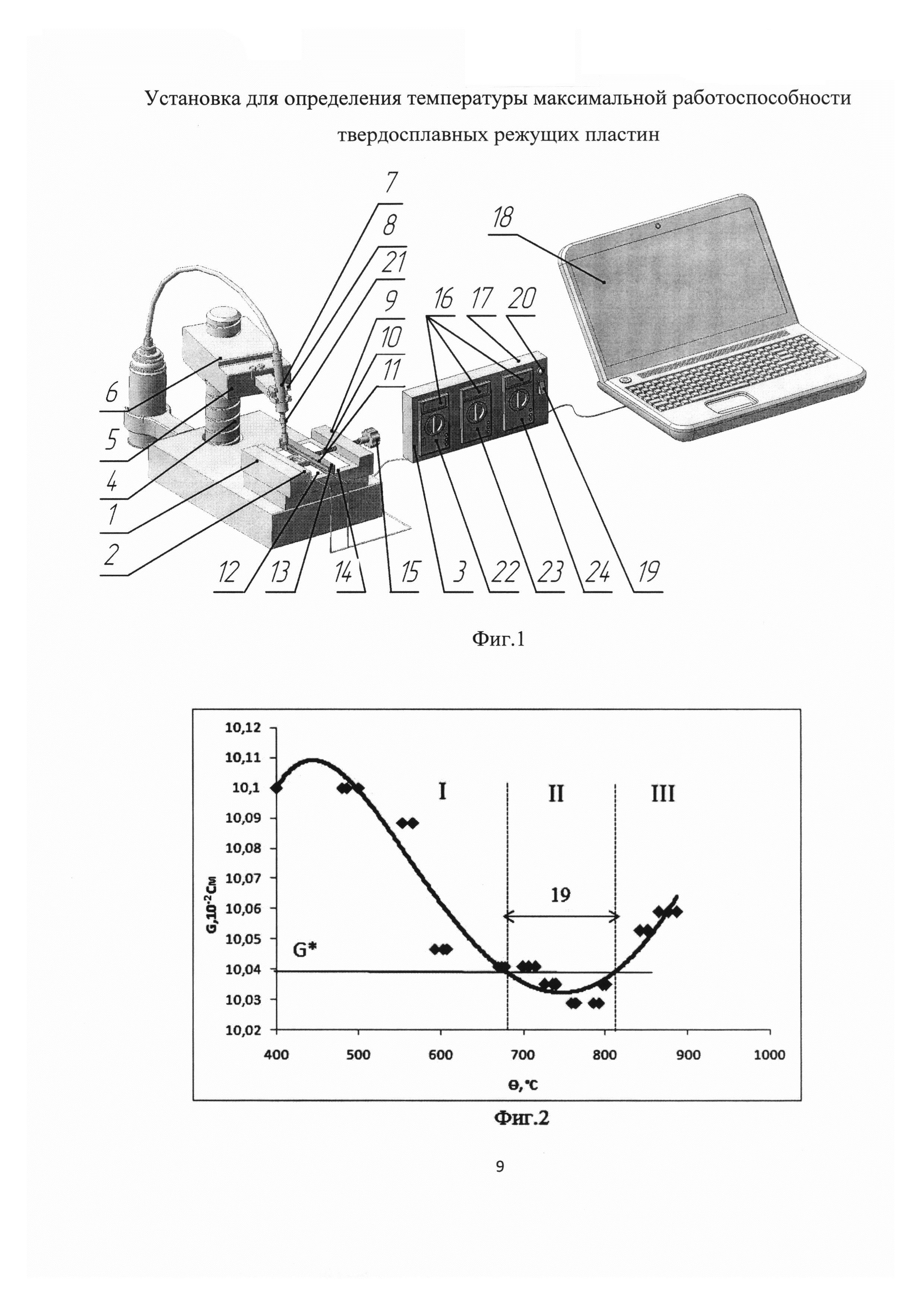

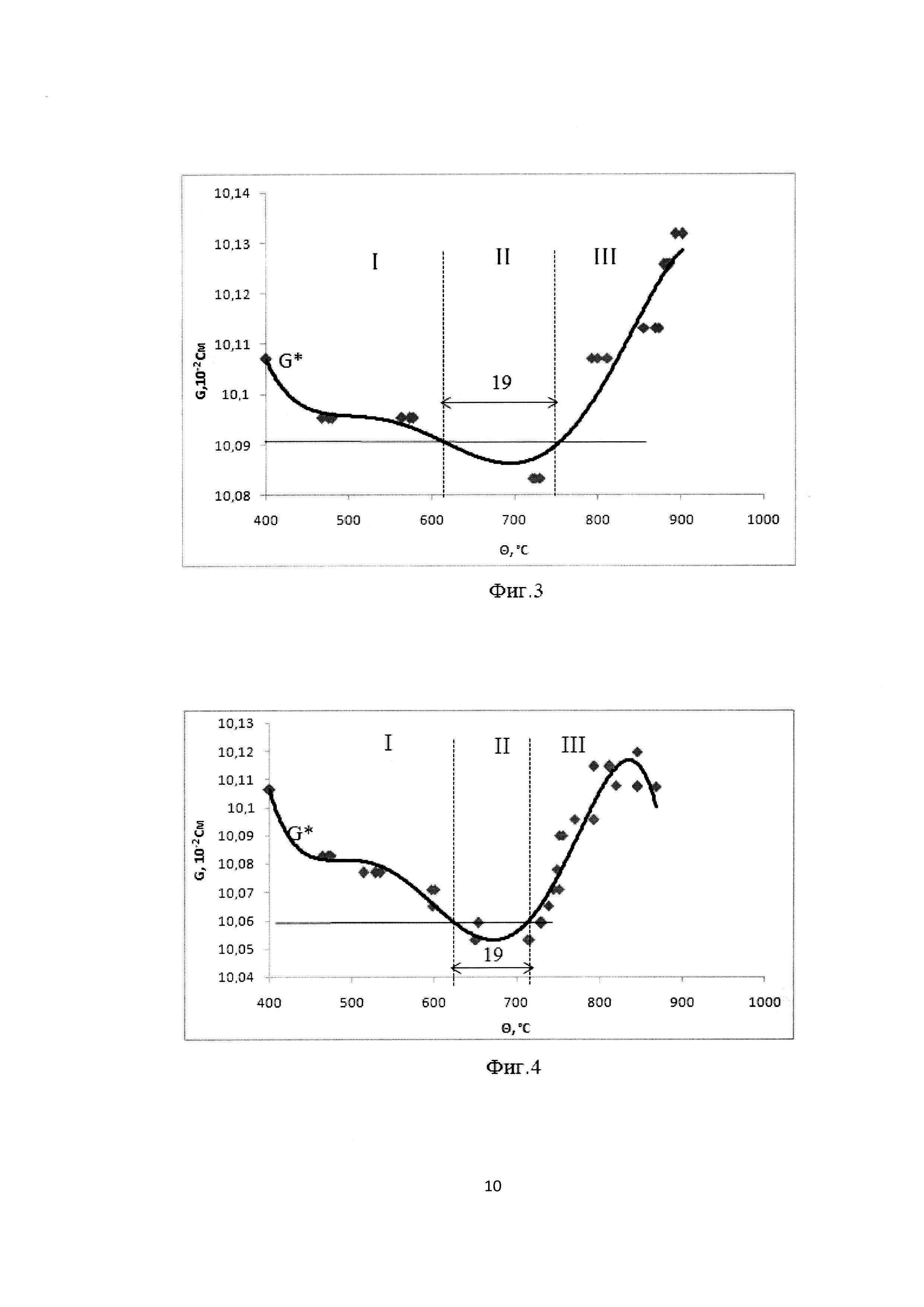

На фиг. 1 изображена установка для определения температуры максимальной работоспособности твердосплавных режущих пластин; на фиг. 2, фиг. 3, фиг. 4 представлены экспериментально полученные зависимости электрической проводимости G(10-2 См) твердых сплавов группы ВК от температуры испытаний

Установка для определения температуры максимальной работоспособности твердосплавных режущих пластин состоит из стойки 1, столика 2, системы питания 3 и ЭВМ 18. Стойка представляет собой платформу с ходовым винтом 4, по которому перемещается гайка 5, поднимая и опуская лапку 6 с клипсой на шарнире 7 для фиксации и регулировки газовой горелки 8. Столик 2 содержит корпус 9 с расположенной в его углублении керамической подложкой 10, твердосплавную режущую пластинку 11, зажатую прижимными губками 12 в полости которых имеется керамический изолятор 13 с пазом установленной в него медной токоподводящей пластиной 14 прямоугольного сечения прижимным винтом-барашком с округлыми лепестками 15. Система питания 3 и измерительные приборы 16 сведены в пульт управления установкой 17 с возможноcтью визуального контроля показаний приборов, и передача информации от измерительных приборов 16 во время работы установки по каналам связи передается на ЭВМ 18 для регистрации показаний приборов 16 и определения температуры максимальной работоспособности.

Устройство работает следующим образом.

На керамическую подложку 10, расположенной в корпусе 9 столика, установки для определения температуры максимальной работоспособности твердосплавных режущих пластин, кладут твердосплавную пластинку 11, которую закрепляют прижимными губками 12 в полости которых имеется керамический изолятор 13 с пазом установленной в него медной токоподводящей пластиной 14 прямоугольного сечения прижимным винтом-барашком с округлыми лепестками 15. Затем на пульте управления 17 включают питания при помощи кнопки 19, при этом загорается лампочка 20. Регулировка направления пламени горелки осуществляется двумя способами по высоте с помощью гайки 5 на ходовом винте 4 и по углу наклона при помощи шарнира на клипсе 7, а величина пламени горелки регулируется с помощью винта регулировки поступления газа 21. В процессе нагрева газовой горелкой 8 твердосплавной режущей пластинки 11, изменения показаний вольтметра 22, амперметра 23 и термометра 24 ведется на пульте управления 17, информация от измерительных приборов во время работы установки по каналам связи передается на ЭВМ 18 для регистрации показаний приборов и определения температуры максимальной работоспособности.

По результатам кратковременных испытаний нескольких стандартных твердосплавных режущих пластин определяют электрическую проводимость G(10-2 См) при различных температурах

Анализируя данные графика или таблицы, выявляют характерный участок 19, в котором значения электрической проводимости твердосплавных режущих пластин минимальны (допускается изменение электрической проводимости в пределах 5%). Принятая величина соответствует пятипроцентной погрешности измерений, приемлемой для инженерных расчетов. Затем на графике через ординату, соответствующую рассчитанной величине G*(10-2 См), проводят прямую параллельную оси абсцисс до пересечения с линиями графика. Определяют абсциссы точек пересечения и принимают их за границы искомого интервала температур. При использовании таблиц искомый интервал температур определяют по рассчитанной величине G*(10-2 См) известным методом интерполяции табличных значений. Выявленный интервал температур принимают как температуру максимальной работоспособности данного твердого сплава

Реферат

Полезная модель относится к обработке металлов резанием и может быть использована при обработке сталей и сплавов, в том числе труднообрабатываемых.Задачей, на решение которой направлена заявляемая полезная модель, является создание установки для определения температуры максимальной работоспособности твердосплавных режущих пластин, за счет применения газовой горелки типа карандаш, а также элементов фиксации и регулировки жала, применения ЭВМ для регистрации показаний приборов и определения температуры максимальной работоспособности. Повысить надежность закрепления твердосплавной режущей пластинки.Технический результат заключается в упрощении процесса определения температуры максимальной работоспособности за счет повышения стабильности процесса нагрева твердосплавных режущих пластин, автоматизации процесса определения температур максимальной работоспособности.Указанный технический результат достигается тем, что в известной установке столик, содержащий корпус с расположенной в его углублении керамической подложкой, твердосплавную режущую пластинку, зажатую через две токоподводящие пластины, выполнены из медной проволоки, два керамических изолятора и металлическую пластину двумя зажимными винтами. Система питания в свою очередь состоит из источника питания, потребителя энергии (лампочка), вольтметра и амперметра. Контроль температуры осуществляют термометром с помощью термопары, новым является то, что твердосплавная режущая пластинка зажимается прижимными губками, в полости которых имеется керамический изолятор с пазом установленной в него медной токоподводящей пластиной прямоугольного сечения, изменения типа газовой горелки позволило применить стойку с возможностью точной настройки и регулировки положения жала газовой горелки, система питания и измерительные приборы сведены в пульт управления установкой с возможностью визуального контроля за показаниями приборов, и передачи информации от измерительных приборов во время работы установки по каналам связи на ЭВМ для их регистрации и определения температуры максимальной работоспособности.

Комментарии