Способ откачки двухфазного скважинного флюида и устройство для его осуществления (варианты) - RU2409767C2

Код документа: RU2409767C2

Чертежи

Описание

Настоящее изобретение относится к способу для откачки скважинного флюида и устройству в двух вариантах для осуществления указанного способа.

В системах для откачки больших объемов флюидов из нефтегазодобывающих скважин получило широкое распространение применение погружных электронасосных агрегатов. Насосный агрегат включает в себя центробежный насос и скважинный электродвигатель. Насос состоит из множества ступеней, а каждая ступень включает рабочее (лопастное) колесо и диффузор. Вращаясь, рабочее колесо ускоряет скважинный флюид, а диффузор преобразует кинетическую энергию флюида в давление.

Насосы указанного типа эффективны при откачке жидкостей, однако из многих эксплуатационных скважин добывают и жидкость, и газ. Эффективность откачки двухфазных флюидов центробежным насосом невысока из-за значительной разности в плотности фаз. Ступени центробежного насоса поднимают давление, сообщая флюиду скорость. Создаваемое давление зависит от плотности флюида. Например, если допустить, что плотность жидких компонентов скважинного флюида в 100 раз больше плотности газообразных компонентов, то для достижения того же давления газу потребуется сообщить в десять раз большую скорость. При давлении порядка 150 фунтов на кв. дюйм плотность нефти приблизительно в 100 раз выше плотности природного газа. Рабочее колесо центробежного насоса не может обеспечить такую разность скоростей, в результате чего более легкий флюид скапливается, образуя пробки вблизи центра вращения. Эти пробки продвигаются в зону высокого давления с большим трудом и поэтому разрастаются, перекрывая проточную часть и снижая степень повышения давления ступени насоса, пока она не упадет до уровня, когда газ сможет прийти в движение.

Одним из принципов решения проблемы содержания газа в скважинном флюиде из нефтегазодобывающей скважины является использование газосепаратора. Газосепаратор расположен под насосом и отделяет газ от жидкости, обычно за счет вынужденного вихреобразования. В вынужденном вихре более тяжелые компоненты отбрасываются во внешние области корпуса газосепаратора, а более легкие компоненты остаются вблизи оси вращения. Более тяжелые компоненты обладают гораздо большей скоростью, чем более легкие. В зоне верхнего окончания газосепаратора расположено устройство перекрестного отклонения потоков, направляющее более тяжелые компоненты флюида обратно в центральную область и затем во всасывающее отверстие насоса. Более легкие компоненты флюида отводятся из газосепаратора наружу в обсадную трубу.

Из RU 2232302 С1, МПК7 F04D 13/10, опубл. 10.07.2004, известно решение по откачке газожидкостной смеси из скважины, наиболее близкое к изобретению по технической сущности и предусматривающее разделение газа и жидкости, отвод отсепарированного газа в затрубное пространство и нагнетание отсепарированной жидкости погружным насосом. Недостатком известного решения является, в частности, то, что отсепарированный газ отводится в затрубное пространство, где он поднимается вверх самопроизвольно.

В настоящем изобретении предлагается скважинное устройство для откачки флюида, содержащего газообразные и жидкие компоненты, включающее, как и известное из RU 2232302 устройство, центральную секцию ротационного насоса для подачи жидких компонентов, устройство разделения компонентов и корпус, в котором размещена секция насоса. В отличие от RU 2232302, предлагаемое в изобретении устройство включает также размещенную в корпусе кольцевую секцию нагнетателя, окружающую секцию насоса и предназначенную для сжатия газообразных компонентов, причем устройство разделения компонентов расположено по направлению потока перед секциями нагнетателя и насоса и заставляет жидкие компоненты скважинного флюида двигаться во внешней области корпуса, а газообразные компоненты скважинного флюида - в его центральной области. Кроме того, по направлению потока за устройством разделения компонентов и перед секциями нагнетателя и насоса расположено устройство перекрестного отклонения потоков, предназначенное для направления жидких компонентов скважинного флюида из внешней области корпуса в центральную, а газообразных компонентов скважинного флюида - из центральной области корпуса во внешнюю.

Наличие секции нагнетателя, сжимающей газ, позволяет поднимать на поверхность большие объемы газа и таким образом интенсифицировать добычу газа.

Секция насоса может быть отделена от секции нагнетателя цилиндрической стенкой. Вращающиеся элементы конструкции секции насоса и секции нагнетателя в предпочтительном варианте вращаются синхронно. Таким образом, насос повышает давление как более тяжелых, так и более легких компонентов.

Секция насоса может содержать шнек, а секция нагнетателя может включать в себя несколько ступеней, каждая из которых имеет набор вращающихся нагнетательных лопаток и диффузор с набором неподвижных диффузорных лопаток.

Кроме того, секция насоса может включать в себя несколько ступеней, каждая из которых имеет вращающийся канал, проходящий по спирали в первом направлении вращения, и диффузор с несколькими неподвижными каналами, проходящими по спирали во втором направлении.

В другом случае секция насоса может включать в себя несколько ступеней, каждая из которых имеет по меньшей мере одну лопасть, а секция нагнетателя - несколько ступеней, каждая из которых имеет набор лопаток, вращающихся синхронно с указанной по меньшей мере одной лопастью одной из ступеней секции насоса, причем число лопаток на каждой ступени секции нагнетателя превышает число лопастей на каждой ступени секции насоса.

Во втором варианте устройство для откачки скважинного флюида, содержащего газообразные и жидкие компоненты, как и устройство, известное из RU 2232302, включает в себя корпус с продольной осью, проходящий через корпус и приводимый во вращение вал, рабочее колесо, которое установлено на валу для совместного с ним вращения и имеет центральную секцию для приема жидких компонентов скважинного флюида, поступающих из центральной области корпуса.

В отличие от известного устройства, в предлагаемом имеется несколько рабочих колес и предусмотрена внешняя секция для приема газообразных компонентов скважинного флюида, причем в каждом рабочем колесе центральная секция отделена от внешней секции цилиндрической стенкой, в центральной секции имеется по меньшей мере один проходящий по спирали канал, обеспечивающий в основном подачу жидкости, а во внешней секции - набор лопаток, обеспечивающих сжатие газа, и с каждым рабочим колесом сопряжен диффузор, неподвижно установленный в корпусе и содержащий центральную секцию, совмещенную с центральной секцией рабочего колеса, и внешнюю секцию, совмещенную с внешней секцией рабочего колеса, причем в каждом диффузоре центральная секция отделена от внешней секции цилиндрической стенкой, а во внешней секции диффузора имеется набор диффузорных каналов, обеспечивающих преобразование кинетической энергии газообразных компонентов, поступающих из внешней секции сопряженного с диффузором рабочего колеса, в повышенное давление.

Предлагаемое в изобретении устройство в описанном выше втором варианте обладает, наряду с преимуществами первого варианта, также тем преимуществом, что внешние секции рабочих колес вращаются с большей окружной скоростью, чем внутренние секции, что позволяет сжимать газ во внешних секциях, а подавать жидкость - во внутренних секциях. При этом внутренние (насос) и внешние (нагнетатель) секции вращаются на одном валу, и такая компоновка исключает необходимость в отдельном от насоса нагнетателе, что в противном случае потребовало бы либо применения передачи для обеспечения вращения нагнетателя с большей скоростью, чем насос, либо применения отдельного двигателя для нагнетателя, тем самым заметно усложнив конструкцию. Достоинства предлагаемого в изобретении устройства тем более актуальны в стесненных условиях скважины.

В центральной секции каждого диффузора может иметься несколько диффузорных каналов, обеспечивающих преобразование кинетической энергии жидких компонентов, поступающих из центральной секции сопряженного с диффузором рабочего колеса, в повышенное давление.

Канал центральной секции каждого рабочего колеса может быть образован винтовой пластиной.

Лопатки внешней секции рабочего колеса могут включать в себя нагнетательные лопатки, причем у каждого рабочего колеса число нагнетательных лопаток превышает число каналов в его центральной области.

Центральная секция каждого рабочего колеса может содержать ступицу, в которую вставлен вал, а проходящий по спирали канал может быть образован винтовой пластиной, расположенной между ступицей и цилиндрической стенкой и проходящей в окружном направлении, огибая ступицу, по меньшей мере на 90°.

Корпус устройства может иметь единый выпускной канал, обеспечивающий смешение жидких и газообразных компонентов, поступающих в этот канал из диффузоров и рабочих колес.

Объектом изобретения является также способ откачки из скважины флюида, содержащего газообразные и жидкие компоненты, характеризующийся, как известный из RU 2232302 способ, тем, что в скважине используют центральную секцию ротационного насоса, приводимую во вращение для откачки жидких компонентов, которые подводят в секцию насоса, при этом принимают поток скважинного флюида, жидкие и газообразные компоненты которого находятся в смешанном состоянии, затем жидкие компоненты отделяют от газообразных.

В отличие от известного способа жидкие компоненты заставляют двигаться во внешней области потока скважинного флюида, а газообразные компоненты - в его центральной области, после чего жидкие компоненты направляют из внешней области потока скважинного флюида в его центральную область, а газообразные компоненты - из центральной области потока скважинного флюида в его внешнюю область, где газообразные компоненты подводят в кольцевую секцию нагнетателя, расположенную вокруг центральной секции насоса и приводимую во вращение в скважине вместе с ней, и с помощью этой секции нагнетателя газообразные компоненты сжимают, что обеспечивает добычу газообразных компонентов в существенно больших объемах.

Ниже сущность изобретения поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

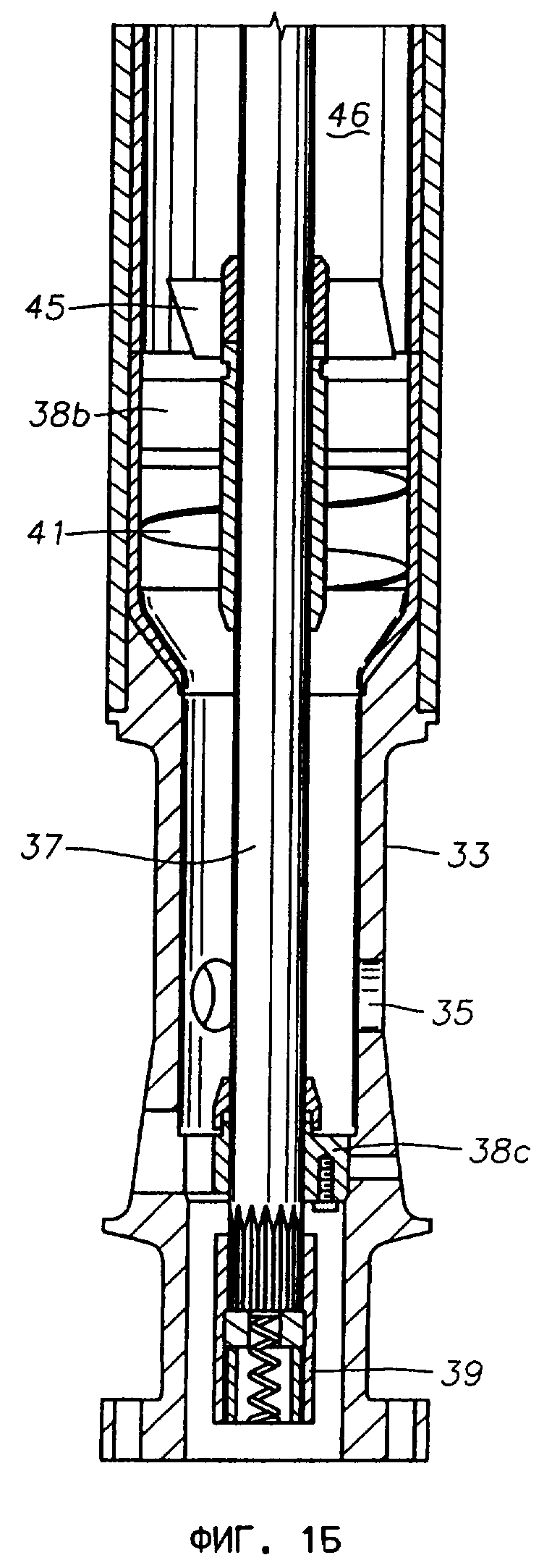

на фиг.1А и 1Б - насосный агрегат, выполненный в соответствии с настоящим изобретением, в продольном разрезе вертикальной плоскостью,

на фиг.2 - вид сверху одного из рабочих колес насосного агрегата, изображенного на фиг.1А-1Б,

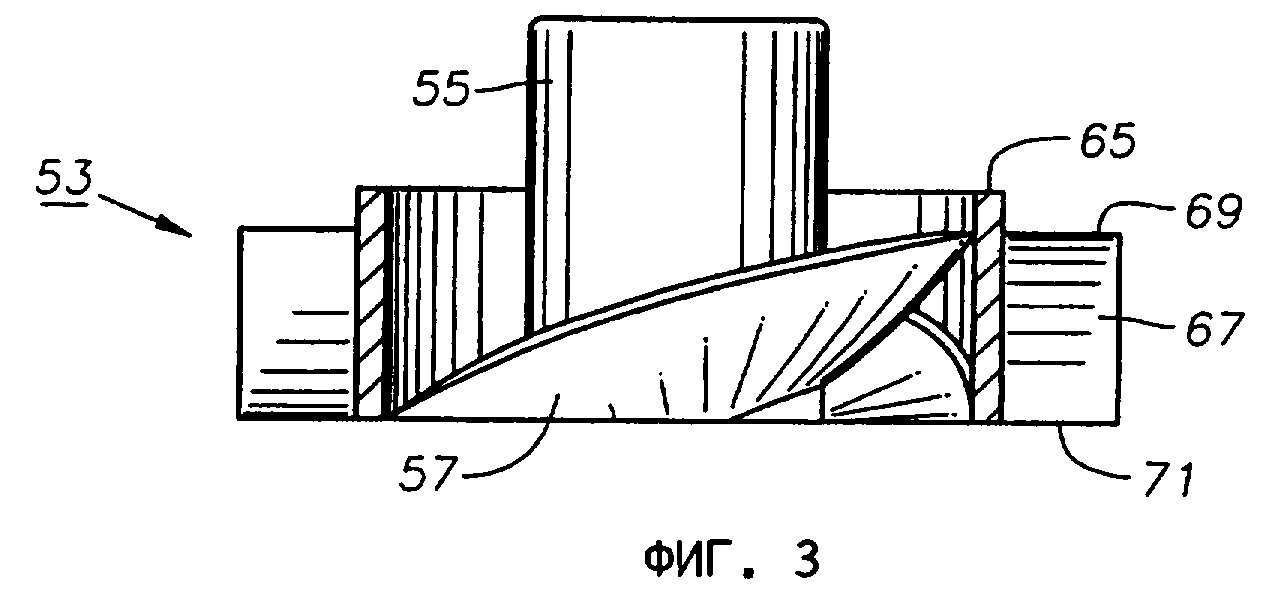

на фиг.3 - вид сбоку рабочего колеса, изображенного на фиг.2, выполненный с частичным разрезом для иллюстрации винтовых пластин (лопастей или витков шнека),

на фиг.4 - вид в разрезе плоскостью 4-4 на фиг.2 одной из нагнетательных лопаток рабочего колеса, изображенного на фиг.2,

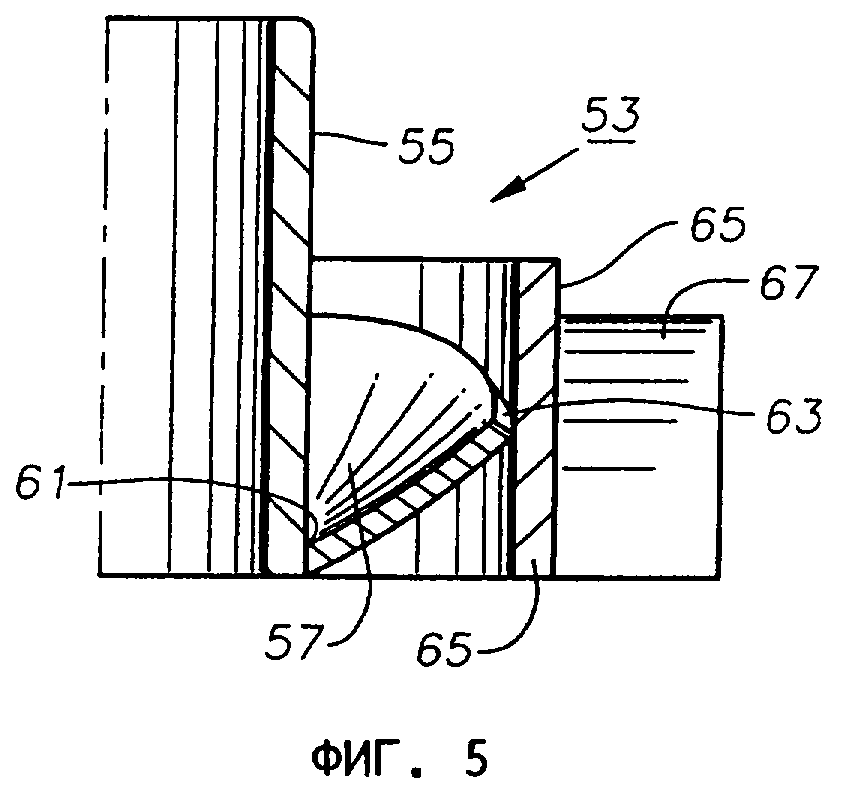

на фиг.5 - четверть вида в разрезе части рабочего колеса, изображенного на фиг.2,

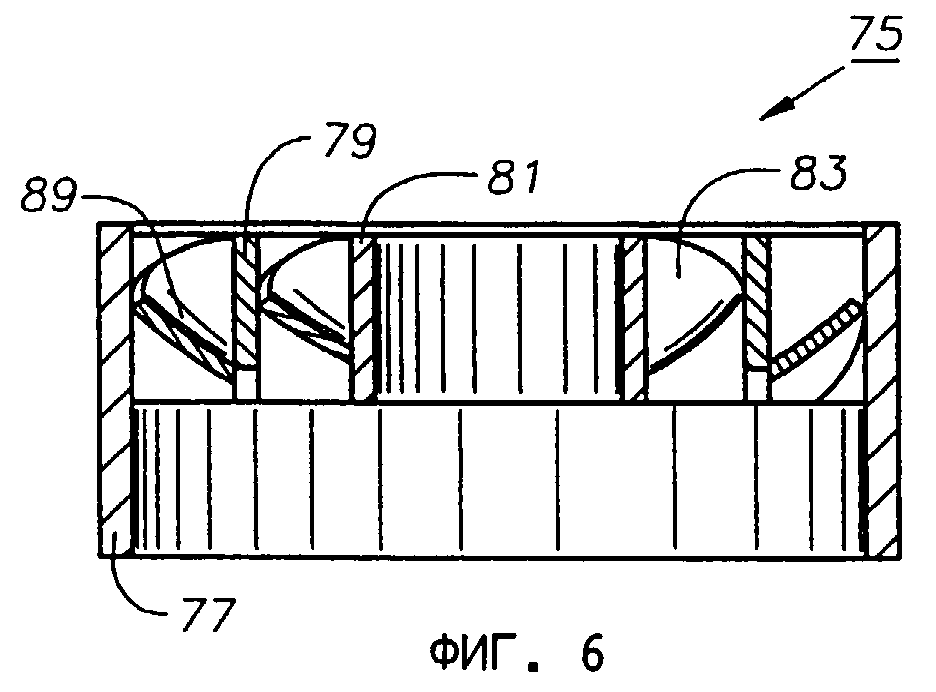

на фиг.6 - вид в разрезе диффузора насоса, изображенного на фиг.1А и 1Б,

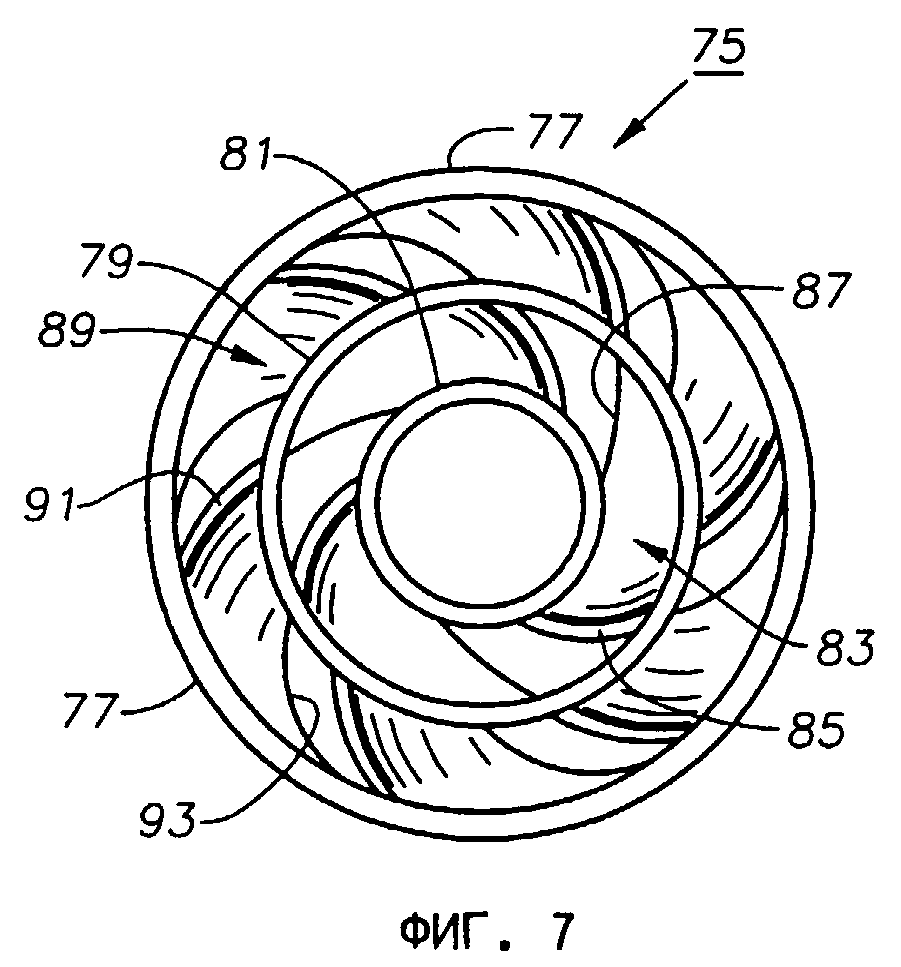

на фиг.7 - вид сверху диффузора, изображенного на фиг.6,

на фиг.8 - вид рабочего колеса, изображенного на фиг.2, в сборе с диффузором, изображенным на фиг.6, в продольном разрезе вертикальной плоскостью,

на фиг.9 - схематическая вертикальная проекция насоса, изображенного на фиг.1, в составе расположенного в скважине насосного агрегата.

На фиг.9 показана скважина, в которой находится обсадная колонна 11, перфорированная (перфорация на чертеже не показана) для обеспечения поступления пластового флюида в скважину. В обсадной колонне 11 на колонне 15 труб подвешен погружной электронасосный агрегат 13. Колонна 15 может представлять собой совокупность соединенных друг с другом секций насосно-компрессорной колонны. В другом варианте колонна 15 может представлять собой непрерывную гибкую трубу (т.н. колтюбинг). Скважинный флюид, откачиваемый погружным электронасосным агрегатом 13, поднимается по колонне 15, в другом варианте поток флюида можно направлять в кольцевое пространство, расположенное внутри обсадной колонны 11 и окружающее насосно-компрессорную колонну 15.

Насос 17 крепится на колонне 15 и имеет входное устройство 19 для всасывания скважинного флюида. Нижний торец насоса 17 соединен с двигателем 23 секцией гидрозащиты 21 (протектор, компенсатор). Секция гидрозащиты 21 снижает разность между давлением смазочного вещества в двигателе 23 и гидростатическим давлением скважинного флюида в обсадной колонне 11. С поверхности к двигателю 23 тянется силовой кабель 25 электропитания.

Как показано на фиг.1А и 1Б, насос 17 имеет трубчатый, или пустотелый, корпус 27. Корпус 27 в зоне его верхнего окончания имеет выпускную переходную втулку 29. Изображенная на чертежах переходная втулка 29 может использоваться для последовательного соединения насоса 17 с другим насосом (на чертеже не показан). В другом варианте переходная втулка 29 может быть выполнена для соединения с колонной 15 (фиг.1). В выпускной переходной втулке 29 проходит выпускной канал 31. Как показано на фиг.1Б, корпус 27 на его нижнем окончании содержит также впускную переходную втулку 33. Во впускной переходной втулке 33 выполнены впускные отверстия 35, и она соединена с секцией гидрозащиты 21 (фиг.9).

Через корпус 27 проходит вал 37. Вал 37 установлен на опорах 38а, 38b и 38 с. Изображенный на чертежах вал 37 имеет на верхнем конце шлицы, которые можно использовать в случае соединения насоса 17 последовательно с другим насосом. В другом варианте верхний конец вала может быть выполнен без шлицев, и в этом случае для соединения насоса 17 с колонной 15 используется переходная втулка. На нижнем конце вал 37 соединен при помощи муфты 39 с валом секции гидрозащиты 21, который, в свою очередь, приводится во вращение валом двигателя (фиг.9).

В данном варианте изобретения в зоне нижнего окончания насоса 17 над впускными отверстиями 35 расположено подпорное устройство 41 (индуктор) для подачи текучей среды. Подпорное устройство 41 является необязательным элементом и в данном варианте изобретения содержит винтовую лопасть, которую приводится во вращение валом 37 и которая работает в качестве шнека. Над подпорным устройством 41 расположено устройство разделения газа и жидкости (газосепаратор). Это устройство может быть различных типов, в предпочтительном варианте оно создает вынужденный вихрь, который за счет центробежной силы разделяет более легкие и более тяжелые компоненты скважинного флюида. Как возможный вариант в ряде случаев подходящим может оказаться пассивное устройство такого типа, которое закручивает движущийся вверх поток скважинного флюида. Показанный на чертеже газосепаратор содержит набор лопастей или лопаток 45, приводимых во вращение валом 37 и воздействующих на скважинный флюид центробежной силой. Воздействие лопаток 45 обеспечивает разделение легких и тяжелых компонентов скважинного флюида. Более тяжелые компоненты смещаются во внешнюю, или периферийную, кольцевую область, тогда как более легкие компоненты остаются в центральной области вблизи вала 37. В предпочтительном варианте над вращающимися лопатками 45 проходит кольцевая разделительная камера 46, в которой и происходит разделение компонентов. В данном примере разделительная камера 46 представляет собой пассивную (статическую) конструкцию и не содержит других частей, кроме вала 37. Как возможный вариант, вместо пустой камеры 46 можно использовать вращающиеся лопатки 45, расположенные внутри вертикального цилиндра, который также вращается.

В зоне верхнего окончания камеры 46 расположен элемент 47 перекрестного отклонения потоков, имеющий центральный входной канал 49, который расположен в окружающем вал 37 кольцевом пространстве. Более легкие компоненты, преимущественно газообразные среды, проходят в канал 49, направляющий их вверх и по радиусу наружу (от центра). Кольцевое пространство, окружающее снаружи центральный входной канал 49, ведет вверх и внутрь к центральному выходному каналу 51, находящемуся в центральной области, которая окружает вал 37. Более тяжелые компоненты, преимущественно жидкости, движутся из внешней кольцевой области разделительной камеры 46 в центральный выходной канал 51. В представленном варианте в камере 46 имеется неподвижная цилиндровая втулка 52, которая проходит в корпусе 27 от впускной переходной втулки 33 до верхнего окончания элемента 47 перекрестного отклонения потоков. Для защиты внутренней части корпуса 27 втулка 52 может быть изготовлена из материала с более высокой коррозионной стойкостью, чем корпус 27.

В корпусе 27 между элементом 47 перекрестного отклонения потоков и верхней опорой 38а расположено несколько ступеней насоса. В соответствии с фиг.2 каждая ступень насоса имеет рабочее колесо 53, которое вращается вместе с валом 37 (фиг.1А). У рабочего колеса имеется цилиндрическая ступица 55, надетая на вал 37 и соединенная с ним (фиг.1А) шпонкой. Рабочее колесо 53 имеет центральную секцию, совмещенную с выходным каналом 51 элемента перекрестного отклонения потоков (фиг.1А) для приема более тяжелых компонентов скважинного флюида. В центральной секции каждого рабочего колеса 53 имеется по меньшей мере один проходящий по спирали канал, образованный по меньшей мере одной лопастью или винтовой пластиной, выполненной таким образом, чтобы подавать в основном жидкость. В предпочтительном варианте канал образован по меньшей мере одной винтовой пластиной 57. В данном примере используются две винтовых пластины 57. Каждая пластина 57 проходит в окружном направлении ступицы 55 на угол около 180° от нижней кромки пластины 57 до верхней кромки 59. В предпочтительном варианте каждая пластина 57 проходит в окружном направлении по меньшей мере на 90°, и если угловая протяженность пластин 57 составляет лишь 90°, то предпочтительно использовать четыре пластины 57. Спиральные каналы для потока флюида ограничиваются верхней и нижней поверхностями каждой из пластин 57. Верхняя кромка 59 каждой винтовой пластины 57 по направлению вращения является задней.

Кроме того, как показано на фиг.5, каждая винтовая пластина 57 при необходимости может быть конической в сечении по направлению от внутренней кромки 61 по направлению к наружной кромке 63, как показано на фиг.5. Наружная кромка 63 расположена с осевым смещением вперед по потоку относительно внутренней кромки 61, измеряемым от проекции внутренней кромки вдоль линии радиуса, проходящей от продольной оси. Внутренняя кромка 61 соединена со ступицей 55, а наружная кромка примыкает к боковой цилиндрической стенке 65.

Как показано на фиг.2, каждое рабочее колесо 53 имеет внешнюю секцию, окружающую боковую стенку 65. Внешняя секция содержит набор лопаток, лопастей или каналов, выполненных таким образом, чтобы сжимать преимущественно газ. В предпочтительном варианте внешняя секция содержит набор нагнетательных лопаток, установленных на боковой стенке 65 и выступающих из нее наружу. Каждая нагнетательная лопатка 67 выполнена таким образом, чтобы подавать, или нагнетать, текучую среду со значительным содержанием газа, поэтому нагнетательные лопатки 67 можно рассматривать как лопатки газового компрессора. У каждой нагнетательной лопатки 67 имеется верхняя кромка 69 и нижняя кромка 71. Нижняя кромка 71 является передней по направлению вращения, обозначенному на фиг.2 стрелкой. Верхняя кромка 69 и нижняя кромка 71 в предпочтительном варианте параллельны друг другу. Кроме того, верхняя кромка 69 и нижняя кромка 71 в предпочтительном варианте расположены со смещением относительно друг друга и параллельны линии 73 радиуса. Нагнетательные лопатки 67 в предпочтительном варианте являются вогнутыми, как показано на фиг.4.

В предпочтительном варианте число лопаток 67 должно превышать число винтовых пластин 57. В данном варианте используется семь нагнетательных лопаток 67, но их количество может быть и другим. Нагнетательные лопатки 67 вращаются синхронно с винтовыми пластинами 57, но с более высокой окружной скоростью, что обусловлено их большим удалением от центра рабочего колеса 53.

Как показано на фиг.6 и 7, каждая ступень насоса имеет диффузор 75, сопряженный с одним из рабочих колес 53 (фиг.2). Диффузор 75 неподвижен, он имеет наружную стенку 77 с выступающей вниз частью, в которой, как показано на фиг.8, расположено сопряженное с диффузором рабочее колесо 53. Наружная стенка 77 находится в контакте с цилиндровой втулкой 52 (фиг.1А) и передает на нее направленную вниз осевую нагрузку, а втулка 52, в свою очередь, передает эту нагрузку на нижнее окончание корпуса 27. Диффузор 75 имеет внутреннюю стенку 79, имеющую цилиндрическую форму и такой же диаметр, что и боковая стенка 65 (фиг.3) рабочего колеса 53. По центру внутри каждого диффузора 75 расположена втулка 81. Во втулку 81 входит выступающая вверх часть ступицы 55 рабочего колеса (фиг.3), прилегающая к внутренней поверхности втулки 81.

Как изображено на фиг.7, между втулкой 81 и внутренней боковой стенкой 79 расположено несколько неподвижных спиральных пластин или лопаток 83. Спиральные пластины 83 закручены в направлении, противоположном крутке лопастей или винтовых пластин 57 рабочего колеса 53 (фиг.2). Спиральные пластины 83 ограничивают проходящие между ними диффузорные каналы, направляющие текучую среду вверх и по радиусу внутрь к следующему рабочему колесу 53 (фиг.2). При этом образованные пластинами 83 диффузорные каналы замедляют движение текучей среды и преобразуют ее кинетическую энергию в повышенное давление. В данном примере имеется три диффузорных пластины 83, каждая из которых проходит в окружном направлении менее чем на 120°. В частности, в данном варианте каждая из диффузорных пластин 83 проходит по окружности от нижней кромки 87 до верхней кромки 85 примерно на 70°, но в этом отношении возможны варианты.

Между внутренней стенкой 79 и внешней стенкой 77 расположена группа внешних лопаток 89. В данном варианте предусмотрено шесть внешних лопаток 89, но их число может быть иным. У каждой диффузорной лопатки 89 имеется верхняя кромка 91 и нижняя кромка 93. В предпочтительном варианте каждая из внешних лопаток 89 имеет вогнутую форму и изгибается в направлении, противоположном направлению изгиба нагнетательных лопаток 67 (фиг.2). Нижняя кромка 93 расположена по направлению потока перед верхней кромкой 91. Внешние лопатки 89 проходят по спирали и в промежутках между собой образуют каналы для преобразования кинетической энергии газообразных сред в давление. В данном примере каждая из внешних лопаток 89 проходит в окружном направлении примерно на 45° по внутренней кромке, где она соединяется с внутренней стенкой 79. Возможны и другие конфигурации.

Во время работы погружной электронасосный агрегат 13 устанавливают в скважину. Электроэнергию подают по кабелю 25 к двигателю 23, номинальная частота вращения вала которого составляет 3600 об/мин. Как возможный вариант, частоту вращения можно изменять вариатором, однако работать на частотах вращения свыше 3600 об/мин нет необходимости. Как показано на фиг.1А и 1Б, вал 37 вращает подпорное устройство 41 для всасывания скважинного флюида через впускные отверстия 35. Лопасти 45 приводятся во вращение валом 37, создавая вынужденный вихрь, в результате чего более тяжелые компоненты движутся во внешней области вблизи цилиндровой втулки гильзы 52, а более легкие компоненты остаются вблизи вала 37. Элемент 47 перекрестного отклонения потоков направляет более легкие и более тяжелые компоненты суммарного потока скважинного флюида таким образом, что они меняются местами. Газообразная среда движется вверх по каналу 49 во внешнюю секцию первого рабочего колеса 53. Более тяжелые компоненты поступают в центральную секцию первого рабочего колеса 53.

Рабочие колеса 53 вращаются синхронно с валом 37, а диффузоры 75 остаются неподвижными. В каждом рабочем колесе 53 центральная секция насоса увеличивает скорость более тяжелых компонентов за счет вращения винтовых пластин 57. Нагнетательные лопатки 67 рабочих колес 53 увеличивают скорость более легких компонентов. В каждом диффузоре 75 скорость этих компонентов уменьшается за счет конструкции внутренних пластин 83 и внешних лопаток 89. Уменьшение скорости сопровождается повышением давления более тяжелых и более легких компонентов, и раздельные потоки компонентов подаются на следующее по направлению потока рабочее колесо 53.

На каждой ступени динамическое давление более тяжелых компонентов должно отличаться от динамического давления газообразных компонентов на той же ступени, однако стенки 65 и 79 препятствуют соединению газообразных и жидких компонентов. На каждой ступени нагнетания давление возрастает. Когда поток скважинного флюида выходит из последней, самой высокой, ступени насоса, более легкие компоненты по-прежнему находятся снаружи от более тяжелых компонентов. И те, и другие компоненты могут проходить в единый выпускной канал 31, а оттуда по колонне 15 труб (фиг.9) - на поверхность. В этом случае флюиды могут свободно смешиваться внутри общего выпускного канала 31 и колонны 15. Как возможный вариант, отделенный газ можно вывести из корпуса 27 в окружающее колонну 15 кольцевое пространство обсадной трубы или в отдельный канал, ведущий на поверхность.

Изобретение имеет значительные преимущества. Раздельные внутренние и внешние секции рабочих колес и диффузоров выполнены с обеспечением подачи соответственно жидких и газообразных флюидов. Поскольку внешняя секция конструктивно выполнена для сжатия газа, в центральной секции не образуются газовые пробки, которые в противном случае препятствовали бы откачке жидкости. Поскольку внешняя секция вращается быстрее центральной, лопатки и пластины диффузора во внешней секции способны эффективно сжимать газ. Винтовая пластина(ы) способна эффективно перекачивать жидкость несмотря даже на то, что окружная скорость во внутренней секции ниже. При необходимости как более тяжелую, так и более легкую жидкости на выходе насоса можно транспортировать на поверхность по трубам. Боковые стенки между центральной и внешней секциями рабочих колес и диффузоров препятствуют смешиванию внутри насоса.

Хотя изобретение было рассмотрено выше лишь в одной из форм его выполнения, специалисту должно быть понятно, что этим вариантом возможности осуществления изобретения не исчерпываются, и в него могут быть внесены различные изменения. Например, в центральной секции вместо чередования секций винтовых пластин рабочего колеса с неподвижными пластинами диффузора может быть использован непрерывный шнек. Кроме того, вместо винтовых пластин в центральной секции рабочего колеса центральная область может содержать спиральные каналы, аналогичные рабочим колесам обычных центробежных насосов. Также, вместо включения газосепаратора в корпус насоса, под насосом можно установить обычный газосепаратор.

Реферат

Устройство для откачки скважинного флюида, содержащего газообразные и жидкие компоненты, насос для эксплуатации нефтегазодобывающей скважины, содержащий рабочие колеса и диффузоры, выполненные с внутренней и внешней секциями. Центральные секции рабочих колес содержат каналы, обеспечивающие подачу жидкости. Во внешней секции расположены турбинные лопатки для сжатия газа. Секции разделены цилиндрической стенкой. Центральная и внешняя секции синхронно вращаются на приводном валу. 3 н. и 15 з.п. ф-лы, 9 ил.

Формула

а) вокруг центральной секции ротационного насоса устанавливают кольцевую секцию нагнетателя,

б) секции нагнетателя и насоса помещают в скважину и приводят во вращение,

в) жидкие компоненты подводят в секцию насоса, с помощью которой их откачивают, и

г) газообразные компоненты подводят в секцию нагнетателя, с помощью которой их сжимают, причем при осуществлении стадии (в) принимают поток скважинного флюида, жидкие и газообразные компоненты которого находятся в смешанном состоянии, затем жидкие компоненты отделяют от газообразных и заставляют жидкие компоненты двигаться во внешней области потока скважинного флюида, а газообразные компоненты - в его центральной области, после чего жидкие компоненты направляют из внешней области потока скважинного флюида в его центральную область, а газообразные компоненты - из центральной области потока скважинного флюида в его внешнюю область.

Комментарии