Способ разделения веществ с помощью экстрактивной перегонки - RU2727628C2

Код документа: RU2727628C2

Чертежи

Описание

Изобретение касается способа разделения веществ с помощью экстрактивной перегонки.

Известно, что трудноразделимые или неразделимые с помощью обычной перегонки азеотропные или близкокипящие смеси часто могут разделяться с помощью экстрактивной перегонки.

При экстрактивной перегонке испарения приводят в контакт с экстрагирующим агентом, который селективно снижает летучесть одного из компонентов смеси, подлежащей разделению. Этот экстрагирующий агент имеет более высокую температуру кипения или соответственно значительно более низкое давление паров, чем вещества, подлежащие разделению. Он удаляется вместе с одним из веществ, подлежащих разделению, через кубовую часть колонны. Экстрагированное вещество может высвобождаться в стриппере, а регенерированный экстрагирующий агент, извлеченный из кубовой части стриппера, может применяться повторно.

Поскольку процессы разделения веществ с помощью экстрактивной перегонки включают в себя несколько перегонок и поэтому являются энергоемкими, оптимальная энергетическая интеграция является важной для их экономически выгодной эксплуатации. Известно, что термическую энергию регенерированного экстрагирующего агента рекуперируют для нагревания колонны для экстрактивной перегонки или соответственно для предварительного нагревания насыщенного потока экстрагирующего агента. Так например, патент США US 2014/0124358 А1 описывает способ, при котором осуществляется многоступенчатый нагрев колонны для экстрактивной перегонки посредством установленных сбоку от колонны испарителей. Каждый испаритель нагревает боковой отгон из колонны, отводимый из сборной тарелки. Поток смешанной жидкой/газообразной фазы из этих испарителей подают обратно в колонну для экстрактивной перегонки. Кубовая часть колонны дополнительно нагревается посредством имеющегося при желании испарителя. Испарители, установленные сбоку от колонны, работают с помощью горячего регенерированного экстрагирующего агента. Имеющийся при желании испаритель для кубовой части может дополнительно эксплуатироваться с паром низкого давления или паром среднего давления.

Этот способ из патента США US 2014/0124358 А1 имеет тот недостаток, что расположенные друг над другом отсеки, разделенные сборными тарелками, увеличивают высоту конструкции колонны для экстрактивной перегонки. Таким образом, если нагрев колонны должен осуществляться посредством по меньшей мере трех испарителей, то необходимы по меньшей мере расположенные друг над другом отсеки.

В основе изобретения лежит задача предложить способ экстрактивной перегонки, который обеспечивает оптимальную энергетическую интеграцию без существенного увеличения высоты конструкции колонны для экстрактивной перегонки.

Задача решается с помощью способа разделения смеси веществ А и В с помощью экстрактивной перегонки с применением экстрагирующего агента, имеющего более высокое сродство к В, чем к А, причем

a) подаваемый поток, содержащий А и В, противотоком подают к экстрагирующему агенту в колонну, причем получают головную фракцию, содержащую А, а также жидкую фракцию, содержащую В и экстрагирующий агент,

b) жидкую фракцию собирают на сборной тарелке и нагревают в первом косвенном теплообменнике и частично испаряют, образующийся пар выделяется в колонну, а не испарившуюся часть жидкой фракции собирают в виде кубовой фракции в кубовой части колонны,

c) кубовую фракцию последовательно нагревают во втором косвенном теплообменнике и третьем косвенном теплообменнике и частично испаряют, причем образующийся пар по меньшей мере частично выделяется в колонну,

d) кубовую фракцию в стриппере разделяют на фракцию, содержащую В, и фракцию экстрагирующего агента,

e) фракцию экстрагирующего агента используют в качестве нагревательной среды для второго теплообменника, причем получается частично охлажденная фракция экстрагирующего агента, а внешнюю нагревательную среду применяют для третьего теплообменника, и

f) частично охлажденную фракцию экстрагирующего агента используют в качестве нагревательной среды для первого теплообменника.

Согласно изобретению кубовая фракция последовательно нагревается во втором косвенном теплообменнике и третьем косвенном теплообменнике и частично испаряется. Образующийся пар по меньшей мере частично выделяется в колонну, предпочтительно в объем выше кубовой части колонны. В результате двукратного переноса тепла, при котором кубовая фракция сначала нагревается с помощью фракции экстрагирующего агента, получающейся из стриппера, а затем с помощью внешней нагревательной среды, термическая энергия регенерированной фракции экстрагирующего агента используется оптимально. Внешняя нагревательная среда просто обеспечивает подвод энергии, чтобы повышать температуру кубовой части от уровня температуры, который достигается в результате нагревания с помощью регенерированной фракции экстрагирующего агента, до желаемого значения. Кроме того, жидкую фракцию собирают на сборной тарелке и нагревают в первом косвенном теплообменнике и частично испаряют. Из-за более низкой температуры внутреннего потока вещества по сравнению с температурой кубовой части колонны для промежуточного нагрева может использоваться термическая энергия на низком температурном уровне. Согласно изобретению частично охлажденная фракция экстрагирующего агента используется в качестве нагревательной среды для первого теплообменника.

Подаваемый поток, содержащий А и В, подают в колонну в противотоке к экстрагирующему агенту. Подаваемый поток, содержащий А и В, вводят в нижнюю область или в среднюю область колонны. Экстрагирующий агент вводят в головной части или в верхней области колонны. Экстрагирующий агент вводят в колонну в жидком виде. Подаваемый поток может вводиться в колонну в газообразной форме или жидким.

В качестве встроенных элементов с разделяющим эффектом колонна предпочтительно содержит тарелки, насадочные тела и/или насадки. Эта колонна может иметь, например, зону концентрирования, расположенную выше подведения подаваемого потока, и отгонную зону, расположенную ниже подведения подаваемого потока.

Получается головная фракция, содержащая А, а также жидкая фракция, содержащая В и экстрагирующий агент.

В головной фракции, содержащей А, молярная доля А/(А+В) выше, предпочтительно по меньшей мере в 1,3 раза выше, в частности, по меньшей мере в 1,5 раза выше, чем в подаваемом потоке, содержащем А и В. Эту молярную долю А/(А+В) рассчитывают путем деления количества вещества А на сумму количества вещества А и количества вещества В. Головная фракция, содержащая А, выводится из колонны в головной части этой колонны.

Жидкую фракцию, содержащую В и экстрагирующий агент, собирают на сборной тарелке. Сборная тарелка расположена в колонне выше кубовой части колонны, например, между кубовой частью и отгонной зоной. Собранную жидкую фракцию нагревают в первом косвенном теплообменнике и частично испаряют. Первый косвенный теплообменник предпочтительно расположен снаружи колонны. Жидкую фракцию могут отбирать из сборной тарелки и подавать в теплообменник, расположенный снаружи колонны.

Пар, получающийся при нагревании в первом теплообменнике, высвобождают в колонну и собирают неиспарившуюся часть жидкой фракции в виде кубовой фракции в кубовой части колонны. Как правило, поток смешанной жидкой/газообразной фазы из испарителя, который состоит из образовавшегося пара и неиспарившейся части жидкой фракции, подают обратно в колонну ниже сборной тарелки. Также получающийся пар могут отделять от неиспарившейся части жидкой фракции, например, в фазовом разделителе, и обе фазы подавать в колонну раздельно.

В способе согласно изобретению в качестве первого теплообменника может использоваться любая форма косвенного теплообменника, пригодного для переноса тепла от одной жидкости к другой жидкости. Первый теплообменник может представлять собой, например, испаритель с падающей пленкой, кожухотрубчатый испаритель, испаритель с принудительной циркуляцией или испаритель с естественной циркуляцией. Предпочтительно этот первый теплообменник является испарителем с естественной циркуляцией.

Способ согласно изобретению имеет преимущество в том, что первый теплообменник также может эксплуатироваться при очень низких степенях испарения, следовательно, также при незначительном подведении тепла, как испаритель с естественной циркуляцией, то есть, без дополнительных финансовых и энергетических затрат для насоса. Это может объясняться существующей как правило разностью высотных отметок между первым теплообменником и расположенной гораздо выше сборной тарелкой, а также статическим давлением имеющегося выше столба жидкости. В результате, при низком уровне испарения (следовательно, также при низком подведении тепла) также может обеспечиваться непрерывное протекание через первый теплообменник без опасности того, что циркуляция прекратится. Предпочтительно, первый теплообменник расположен снаружи колонны настолько ниже, что полученная из первого теплообменника, неиспарившаяся часть жидкой фракции скапливается ниже сборной тарелки предпочтительно в диапазоне от 0,15 м до 0,70 м ниже сборной тарелки, особенно предпочтительно в диапазоне от 0,20 м до 0,60 м ниже сборной тарелки, наиболее предпочтительно в диапазоне от 0,25 до 0,50 м ниже сборной тарелки. Например, первый теплообменник может быть расположен снаружи колонны настолько ниже, что его выпускное отверстие для неиспарившейся части жидкой фракции или для потока смешанной жидкой/газообразной фазы, который состоит из образовавшегося пара и неиспарившейся части жидкой фракции, лежит ниже сборной тарелки, предпочтительно, в диапазоне от 0,15 м до 0,70 м ниже сборной тарелки, особенно предпочтительно в диапазоне от 0,20 м до 0,60 м ниже сборной тарелки, наиболее предпочтительно в диапазоне от 0,25 м до 0,50 м ниже сборной тарелки. Это расстояние относится к расстоянию между двумя горизонтальными плоскостями, причем самая глубокая точка, которой достигает жидкая фракция на сборной тарелке, лежит в верхней плоскости, а самая глубокая точка выпускного отверстия испарителя лежит в нижней плоскости. Предпочтительно первый теплообменник устанавливают не слишком низко. Тем самым способствуют тому, что высота конструкции колонны для экстрактивной перегонки не должна увеличиваться. Таким образом достигается оптимум с точки зрения затрат и расхода энергии, с одной стороны, и высоты конструкции колонны, с другой стороны.

Кубовая фракция последовательно нагревается во втором косвенном теплообменнике и третьем косвенном теплообменнике и частично испаряется, причем образующийся пар по меньшей мере частично выделяется в колонну. Это можно осуществить, по меньшей мере частично высвобождая пар в кубовую часть и/или в область между кубовой частью и сборной тарелкой.

Кубовая фракция может последовательно проводиться через второй теплообменник и третий теплообменник различными способами, как представлено ниже.

Эту кубовую фракцию могут рециркулировать посредством циркуляции в кубовой части, последовательно пропуская кубовую фракцию через второй косвенный теплообменник и третий косвенный теплообменник. Если кубовую фракцию при циркуляции в кубовой части последовательно пропускают через второй косвенный теплообменник и третий косвенный теплообменник, то образующийся во втором теплообменнике пар не отделяют от кубовой фракции перед тем, как эта кубовая фракция поступает в третий теплообменник. Следовательно, в третьем теплообменнике протекает поток смешанной жидкой/газообразной фазы из второго испарителя. В третьем теплообменнике испаряется другая часть кубовой фракции.

Затем нагретую таким образом кубовую фракцию могут проводить через делитель потока, чтобы отделить от циркуляции в кубовой части кубовую фракцию, подлежащую подаче в стриппер.

Кубовую фракцию после третьего косвенного теплообменника могут проводить через сообщающуюся с колонной по паровой стороне секцию, в которой образующийся пар отделяют от кубовой фракции, и из которой отбирают кубовую фракцию, подлежащую подаче в стриппер. Эта секция может быть интегрирована в кубовую часть колонны или может представлять собой фазовый разделитель, расположенный снаружи колонны.

Если эта секция является интегрированной в кубовую часть колонны, то сообщение секции с колонной по паровой стороне предпочтительно достигается путем того, что эта секция является открытой для пара, находящегося над кубовой частью колонны.

Если эта секция представляет собой фазовый разделитель, расположенный снаружи колонны, то сообщение секции с колонной по паровой стороне предпочтительно достигается путем того, что фазовый разделитель соединяют с колонной посредством трубопровода, через который пар из этого фазового разделителя может выделяться в колонну. Предпочтительно этот трубопровод входит в колонну выше поверхности кубовой фракции, собирающейся в кубовой части.

Из секции, через которую после третьего косвенного теплообменника проводят рециркулированную кубовую фракцию, часть этой кубовой фракции подается обратно в кубовую часть колонны. Если эта секция является интегрированной в кубовую части колонны, то это может осуществляться путем того, что части кубовой фракции, проведенной через секцию, дают переливаться в (остальную) кубовую часть колонны. Если же эта секция представляет собой фазовый разделитель, расположенный снаружи колонны, то часть кубовой фракции из этой секции могут подавать обратно в кубовую часть колонны, соединяя фазовый разделитель с колонной посредством трубопровода, присоединенного к переливу.

Поскольку равномерная загрузка третьего теплообменника потоком смешанной жидкой/газообразной фазы из второго испарителя иногда может быть затруднена, предпочтительной является промежуточная дегазация потока смешанной жидкой/газообразной фазы. Так, кубовую фракцию можно проводить через три секции, сообщающиеся с колонной по паровой стороне, путем того, что кубовую фракцию собирают в первой секции, эту кубовую фракцию отводят из первой секции и через второй теплообменник подают во вторую секцию, кубовую фракцию отводят из второй секции, и через третий теплообменник подают в третью секцию, а кубовую фракцию, подлежащую подаче в стриппер, отводят из третьей секции. Это имеет то преимущество, что пар, образующийся во втором теплообменнике, не поступает в третий теплообменник, а может выделяться непосредственно в колонну из секции, сообщающейся с колонной по паровой стороне. Тогда в третий теплообменник поступает в основном однофазная жидкая кубовая фракция, в которую теплота может переноситься лучше.

Вторая секция и третья секция независимо друг от друга могут быть интегрированы в кубовую часть колонны или представлять собой фазовые разделители, расположенные снаружи колонны. Оба фазовых разделителя могут быть расположены в пространстве отдельно друг от друга или в одном резервуаре. Если вторая секция и третья секция представляют собой фазовые разделители, расположенные снаружи колонны, то первая секция, интегрированная в кубовую часть колонны, образует кубовую часть колонны.

В случае секций, интегрированных в кубовую часть колонны, соединение этих секций с колонной по паровой стороне предпочтительно достигается путем того, что соответствующая секция является открытой в объем, находящийся над кубовой частью колонны.

В случае фазовых разделителей, расположенных снаружи колонны, соединение этих секций с колонной по паровой стороне может достигаться путем того, что фазовый разделитель соединяют с колонной посредством трубопровода, через который пар из фазового разделителя может выделяться в колонну. В качестве альтернативы, соединение секции с колонной по паровой стороне может достигаться путем того, что один фазовый разделитель посредством трубопровода соединяют с другим фазовым разделителем, который соединен с колонной посредством трубопровода. Предпочтительно, соответствующий трубопровод входит в колонну выше поверхности кубовой фракции, собирающейся в кубовой части.

Часть кубовой фракции можно подавать обратно в предыдущие секции. Например, из второй в первую секцию, из третьей в первую секцию, и/или из третьей во вторую секцию.

Таким образом, можно, например часть кубовой фракции из одного или при необходимости обоих фазовых разделителей подавать в колонну, например, в каждом случае через перелив. Этот перелив может через трубопровод входить в предшествующий фазовый разделитель или в колонну. Таким образом, части кубовой фракции могут давать переливаться из второй в первую секцию, из третьей в первую секцию, и/или из третьей во вторую секцию.

В одном варианте исполнения способа согласно изобретению эти три секции интегрированы в кубовую часть колонны.

Независимо от того, каким способом кубовая фракция последовательно проводится через второй теплообменник и третий теплообменник, каждая интегрированная в кубовую часть колонны секция может быть отделенной от остальной кубовой части колонны, или соответственно от одной или нескольких других интегрированных в кубовую часть колонны секций с помощью любого подходящего непроницаемого для жидкости барьера.

Предпочтительным непроницаемым для жидкости барьером является разделительная стенка, в частности, вертикальная разделительная стенка. Предпочтительно эта разделительная стенка состоит из металла. Эта разделительная стенка, в частности, может быть выполнена в виде концентрического цилиндра или в виде плоской разделительной стенки, которая, если рассматривать в поперечном сечении колонны, расположена вдоль радиуса окружности или хорды окружности.

Предпочтительно, через этот непроницаемый для жидкости барьер части кубовой фракции из секции, интегрированной в кубовую часть колонны, дают перетекать в остальную кубовую часть колонны или в предыдущую секцию.

Кубовую фракцию, содержащую В и экстрагирующий агент, затем в стриппере разделяют на фракцию, содержащую В, и фракцию экстрагирующего агента. Стриппер, в частности, кубовую часть стриппера, нагревают, чтобы достичь разделения на две фракции. Этот стриппер могут нагревать, например, посредством циркуляции в кубовой части. Циркуляцию в кубовой части можно нагревать, например, через теплообменник, в котором в качестве нагревательной среды используется водяной пар. Разделение на две фракции в стриппере может быть облегчено отгонкой легких фракций и/или уменьшением давления.

Предпочтительно фракцию, содержащую В, выводят в головной части стриппера. В этой фракции, содержащей В, молярная доля В/(А+В) выше, предпочтительно, по меньшей мере, в 1,3 раза выше, в частности, по меньшей мере, в 1,5 раза выше, чем в подаваемом потоке, содержащем А и В. Молярную долю В/(А+В) рассчитывают путем деления количества вещества В на сумму количества вещества А и количества вещества В.

Предпочтительно регенерированную фракцию экстрагирующего агента отбирают в кубовой части стриппера.

Регенерированную фракцию экстрагирующего агента используют в качестве нагревательной среды для второго теплообменника, причем получается частично охлажденная фракцию экстрагирующего агента. Поскольку часть теплоты из фракции экстрагирующего агента во втором теплообменнике переносится в кубовую фракцию, происходит частичное охлаждение фракции экстрагирующего агента.

Предпочтительно второй теплообменник имеет такие размеры, что температура частично охлажденной фракции экстрагирующего агента, выходящей из второго теплообменника, лежит не более чем на 30 К, например, от 1 до 25 К, в частности, от 2 до 20 К, предпочтительно от 3 до 15 К, выше температуры кубовой фракции, выходящей из теплообменника.

Для третьего теплообменника применяют внешнюю нагревательную среду. С помощью этой внешней нагревательной среды устанавливают желаемую температуру кубовой части. Кубовая фракция, поступающая в третий теплообменник, предварительно нагревается благодаря предшествующему второму теплообменнику. Таким образом, количество тепла, которое должно подаваться дополнительно для регулирования желаемой температуры кубовой части, сведено к минимуму.

В способе согласно изобретению в качестве второго или третьего теплообменника может использоваться любая форма косвенного теплообменника, пригодного для переноса тепла от одной жидкости к другой жидкости. Оба теплообменника независимо могут представлять собой испаритель с падающей пленкой, кожухотрубчатый испаритель, испаритель с принудительной циркуляцией или испаритель с естественной циркуляцией. Предпочтительно по меньшей мере второй или третий теплообменник представляет собой испаритель с естественной циркуляцией или испаритель с падающей пленкой. В испарителях с падающей пленкой время пребывания кубовой фракции является особенно коротким, благодаря чему может обеспечиваться особенно щадящее нагревание или соответственно испарение. Поэтому предпочтительно использовать испарители с падающей пленкой, особенно в случае чувствительных к нагреванию экстрагирующих агентов. Это особенно справедливо для третьего теплообменника, поскольку внешняя нагревательная среда, используемая для третьего теплообменника, как правило, более горячая, чем нагревательные среды, используемые для первого и второго теплообменников.

Частично охлажденную фракцию экстрагирующего агента используют в качестве нагревательной среды для первого теплообменника. Для этого частично охлажденную фракцию экстрагирующего агента, вытекающую из второго теплообменника, проводят через первый теплообменник.

Из первого теплообменника получается охлажденная фракция экстрагирующего агента. Предпочтительно первый теплообменник имеет такие размеры, что температура частично охлажденной фракции экстрагирующего агента, выходящей из первого теплообменника, лежит не более чем на 30 К, например, от 1 до 25 К, в частности, от 2 до 20 К, предпочтительно от 3 до 15 К, выше температуры выходящей из теплообменника, неиспарившейся части жидкой фракции.

Чтобы замкнуть рециркуляцию экстрагирующего агента, по меньшей мере часть охлажденной фракции экстрагирующего агента, полученной из первого косвенного теплообменника, подают обратно в цикл на стадию а). Перед вводом в колонну для экстрактивной перегонки эта охлажденная фракция экстрагирующего агента предпочтительно дополнительно охлаждается.

В случае А и В речь идет о способных испаряться и конденсироваться или соответственно о растворимых веществах, то есть, о веществах, которые могут переводиться из жидкой или соответственно растворенной формы в газообразное агрегатное состояние, и наоборот.

Предпочтительно, в случае А и В речь идет о веществах, температура кипения которых при нормальном давлении, то есть, при 1013,25 гПа различается не более чем на 25 K, в частности не более чем на 20 K, предпочтительно не более чем на 15 K, или веществах, которые образуют азеотропную смесь.

А может содержать один или несколько изомеров, например, различные изомеры бутана, если А представляет собой бутан.

В может содержать один или несколько изомеров, например, различные изомеры бутена, если В представляет собой бутен, бутадиен или их смеси.

В случае способа согласно изобретению речь может идти о способе, где

i. А представляет собой бутан, а В бутен, бутадиен или их смеси, или

ii. А представляет собой пентан, а В пентен, изопрен или их смеси, или

iii. А представляет собой гексан, а В бензол, или

iv. А представляет собой 2-пропанол, а В воду, или

v. А представляет собой хлористый водород, а В воду, или

vi. А представляет собой ацетонитрил, а В воду, или

vii. А представляет собой 2-бутилацетат, а В 2-бутанол, или

viii. А представляет собой тетрагидрофуран, а В метанол, или

ix. А представляет собой ацетон, а В хлороформ, или

x. А представляет собой этанол, а В воду, или

xi. А представляет собой ацетон, а В метанол, или

xii. А представляет собой смесь этанола и воды, а В этилацетат.

В способе согласно изобретению экстрагирующий агент имеет более высокое сродство к В, чем к А. То есть, экстрагирующий агент вступает с В в более сильные взаимодействия, чем с А. Сродство экстрагирующего агента к А или соответственно к В специалист может определять, например, путем того, что он определяет растворимость А или соответственно В в экстрагирующем агенте. Например, он может перемешивать в каждом случае одну аликвотную часть экстрагирующего агента в атмосфере А и атмосфере В и определять, как много А или соответственно В растворилось в экстрагирующем агенте.

Как правило, температура кипения экстрагирующего агента при нормальных условиях по меньшей мере на 40 К, в частности, по меньшей мере на 50 К, предпочтительно по меньшей мере на 60 К, более предпочтительно, по меньшей мере на 80 К выше, чем температуры кипения обоих веществ А и В при нормальных условиях.

В зависимости от веществ, указанных выше в пунктах с i. по xiii, предпочтительны частично различающиеся экстрагирующие агенты, причем предпочтительный экстрагирующий агент в случае

i. выбирается из диметилформамида, N-метилпирролидона, ацетонитрила, фурфураля и диметилсульфоксида,

ii. выбирается из диметилформамида и N-метилпирролидона,

iii. выбирается из фенола, N-метилпирролидона и N-формилморфолина

iv. представляет собой раствор хлорида кальция в воде или выбирается из диметилсульфоксида и этиленгликоля,

v. представляет собой серную кислоту,

vi. представляет собой этиленгликоль,

vii. представляет собой N,N-диметилацетамид,

viii. представляет собой воду,

ix. представляет собой диметилсульфоксид,

x. выбирается из этиленгликоля, глицерина и диметилсульфоксида,

xi. представляет собой воду,

xii. выбирается из диметилсульфоксида, глицерина и диэтиленгликоля, 1-нафтола, гидрохинона и диметилформамида.

В особенно предпочтительном варианте исполнения способа согласно изобретению А представляет собой бутан, а В представляет собой бутен, бутадиен или их смеси, а экстрагирующий агент включает N-метилпирролидон. Предпочтительно, подаваемый поток содержит бутан, бутен и/или бутадиен, N-метилпирролидон и воду, а экстрагирующий агент от 80 до 97% масс. N-метилпирролидона и от 3 до 20% масс. воды.

Подаваемый поток, содержащий бутан, бутен и бутадиен, получают, например, путем каталитического дегидрирования n-бутана. Речь может идти о неокислительном, каталитическом дегидрировании или об окислительном каталитическом дегидрировании. Полученные при этом смеси, как правило, помимо бутана, бутена и бутадиена, содержат инертные газы, такие как водород, азот и/или диоксид углерода. Отделение инертных газов может осуществляться при помощи абсорбции потока вещества, содержащего бутен и/или бутадиен, бутан, водород и/или азот и при необходимости диоксид углерода, в абсорбирующем агенте и последующей десорбции бутена, бутадиена и бутана.

В одном варианте исполнения в качестве абсорбирующего агента применяют растворитель или соответственно смесь растворителей, которая применяется в качестве экстрагирующего агента при последующей экстрактивной перегонке. Абсорбирующий агент предпочтительно содержит от 80 до 97% масс. N-метилпирролидона и от 3 до 20% масс. воды. Абсорбирующий агент, насыщенный бутеном, бутадиеном и бутаном, подается в экстрактивную перегонку в качестве подаваемого потока. Подаваемый поток, содержащий бутан, бутен и/или бутадиен, формируют, приводя в абсорбционной колонне в контакт жидкую среду, содержащую бутан, бутен и/или бутадиен и водород и/или азот, с жидким абсорбирующим агентом. Эту жидкую среду могут подавать в нижнюю часть абсорбционной колонны, а абсорбирующий агент в верхнюю часть абсорбционной колонны, причем в головной части колонны получают водородсодержащий головной поток, а из кубовой части абсорбционной колонны подаваемый поток.

Абсорбирующий агент и экстрагирующий агент могут формировать путем разделения полученной из первого косвенного теплообменника охлажденной фракции экстрагирующего агента, например, путем того, что пропускают выходящую из первого косвенного теплообменника фракцию экстрагирующего агента через разделитель потока, в котором фракция экстрагирующего агента разделяются на поток экстрагирующего агента и абсорбирующего агента. Как перед разделителем потока, так и после этого разделителя потока может осуществляться дальнейшее охлаждение.

Изобретение более подробно иллюстрируется с помощью прилагаемых чертежей.

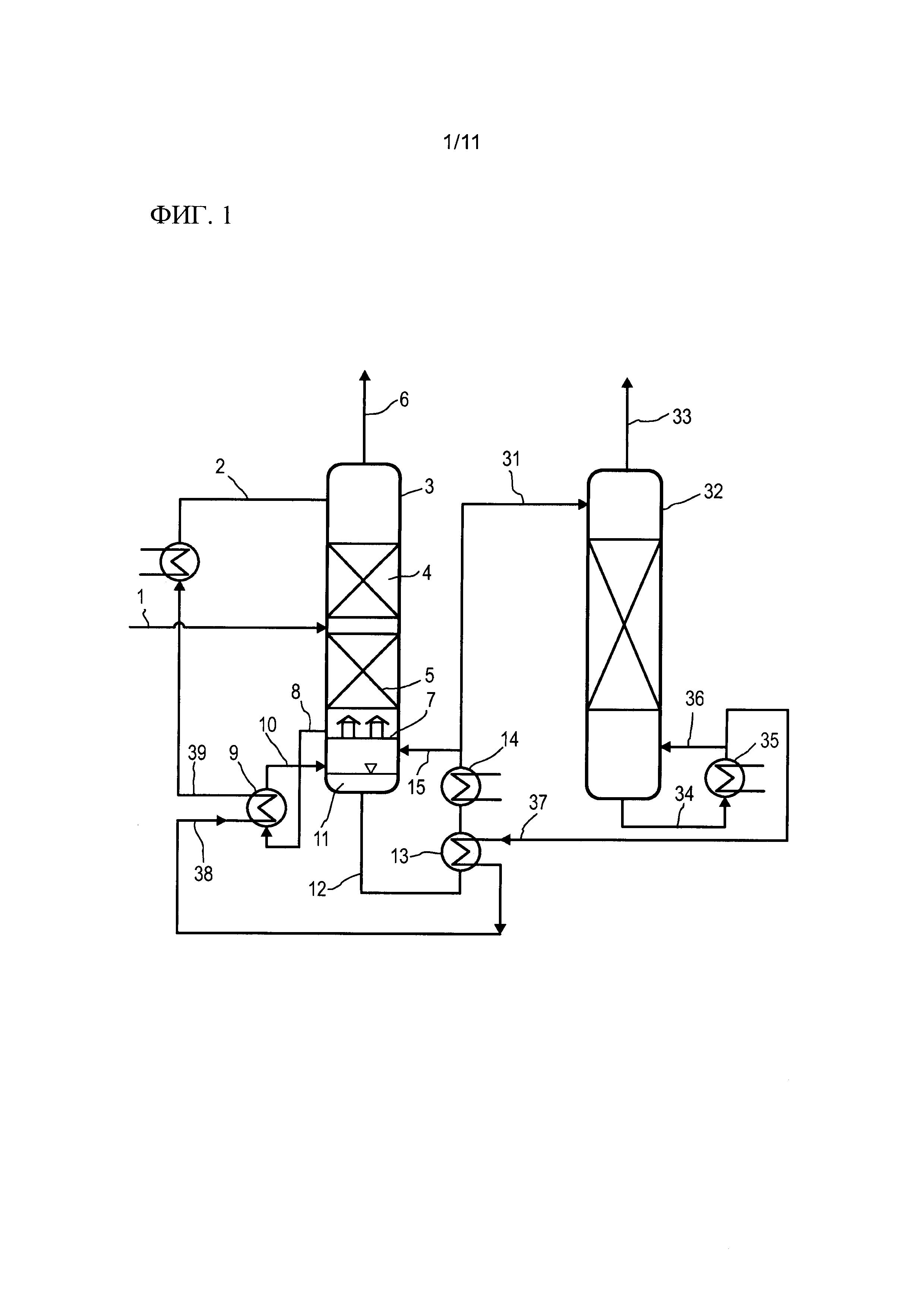

Фигура 1 схематически показывает установку для осуществления способа согласно изобретению.

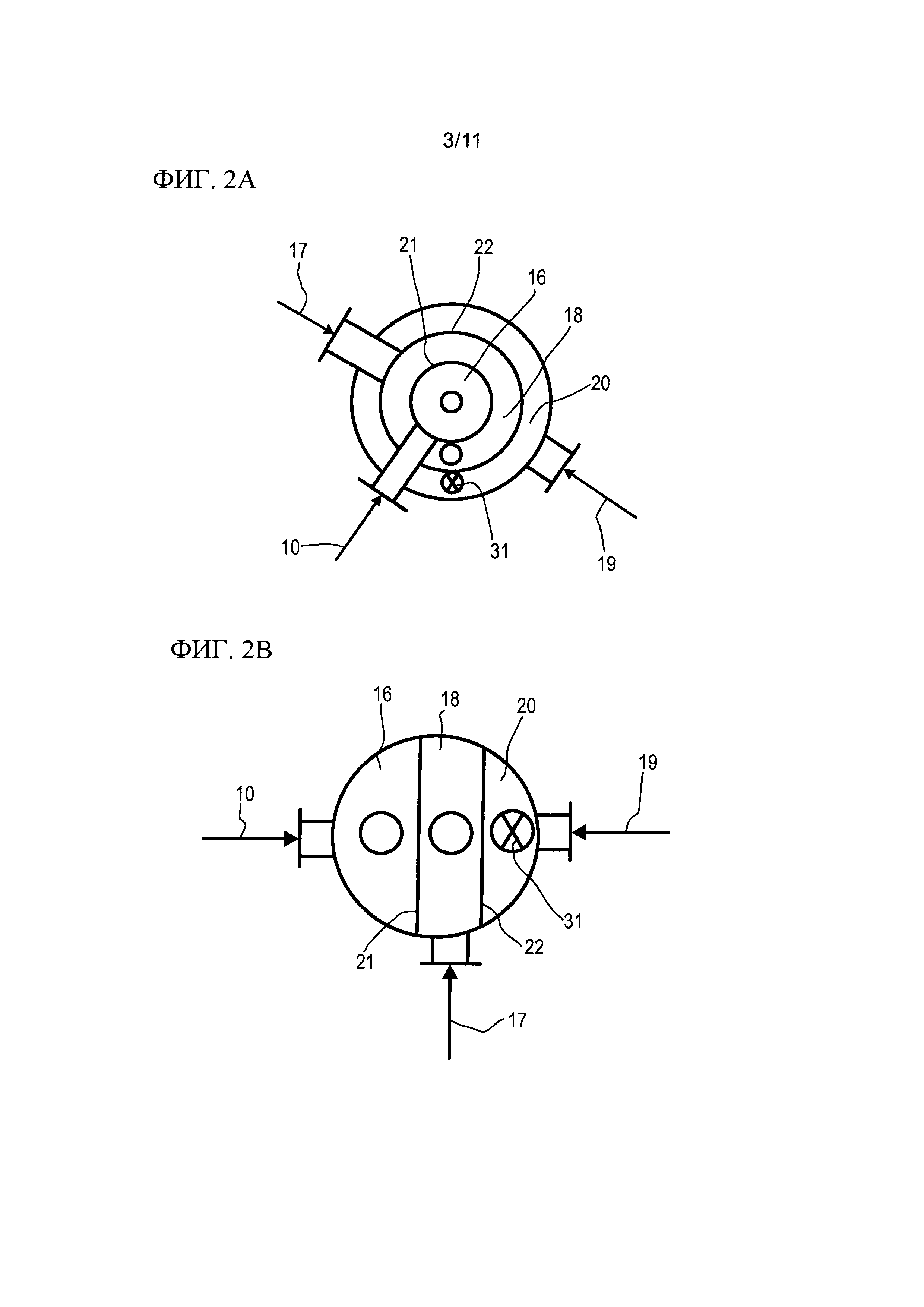

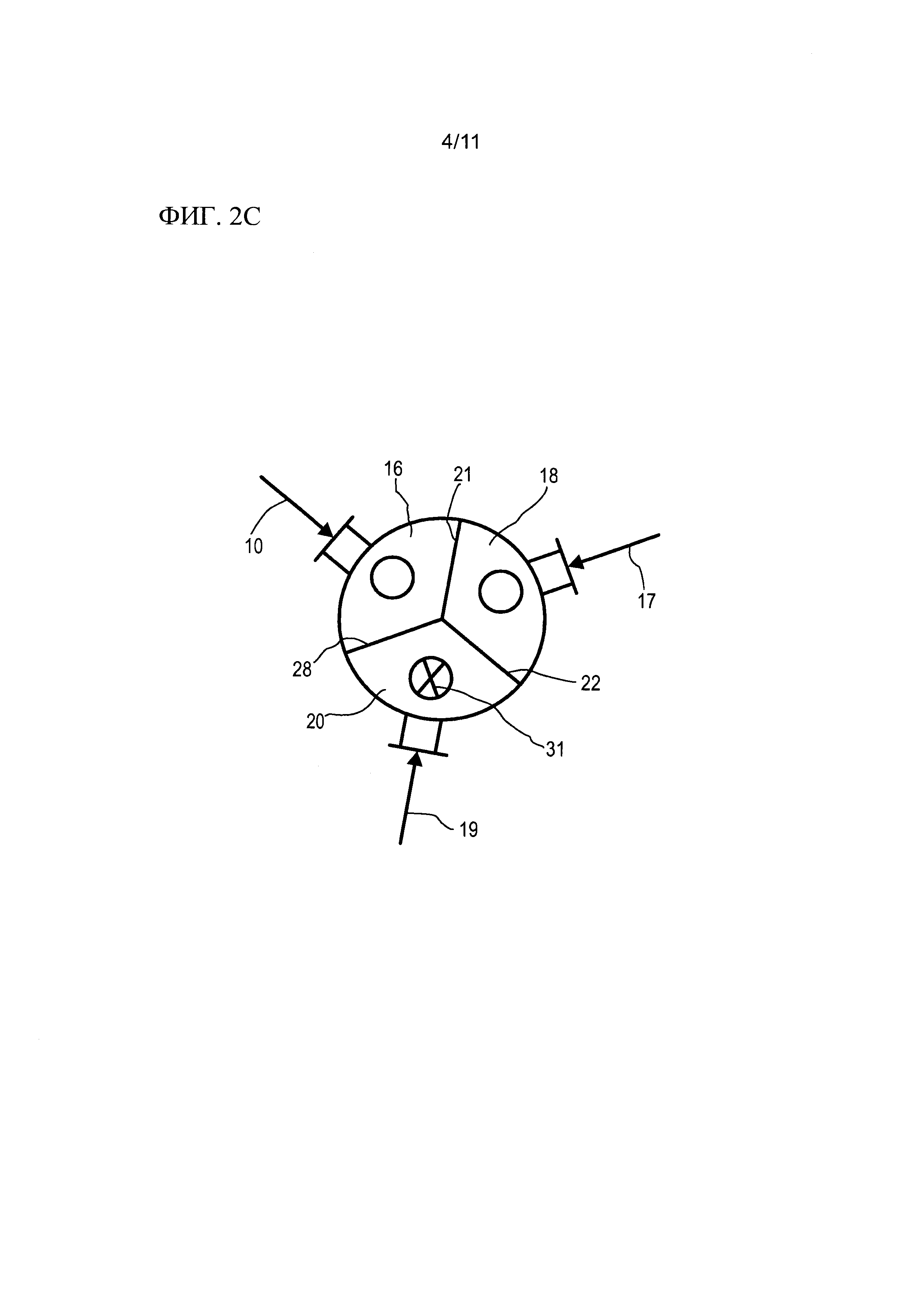

Фигура 2 схематически показывает определенные варианты исполнения колонны 3, представленной на на Фигуре 1.

Фигуры 2А-2С показывают соответственно предпочтительные размещения для разделительных стенок для разделения кубовой части колонны из Фигуры 2.

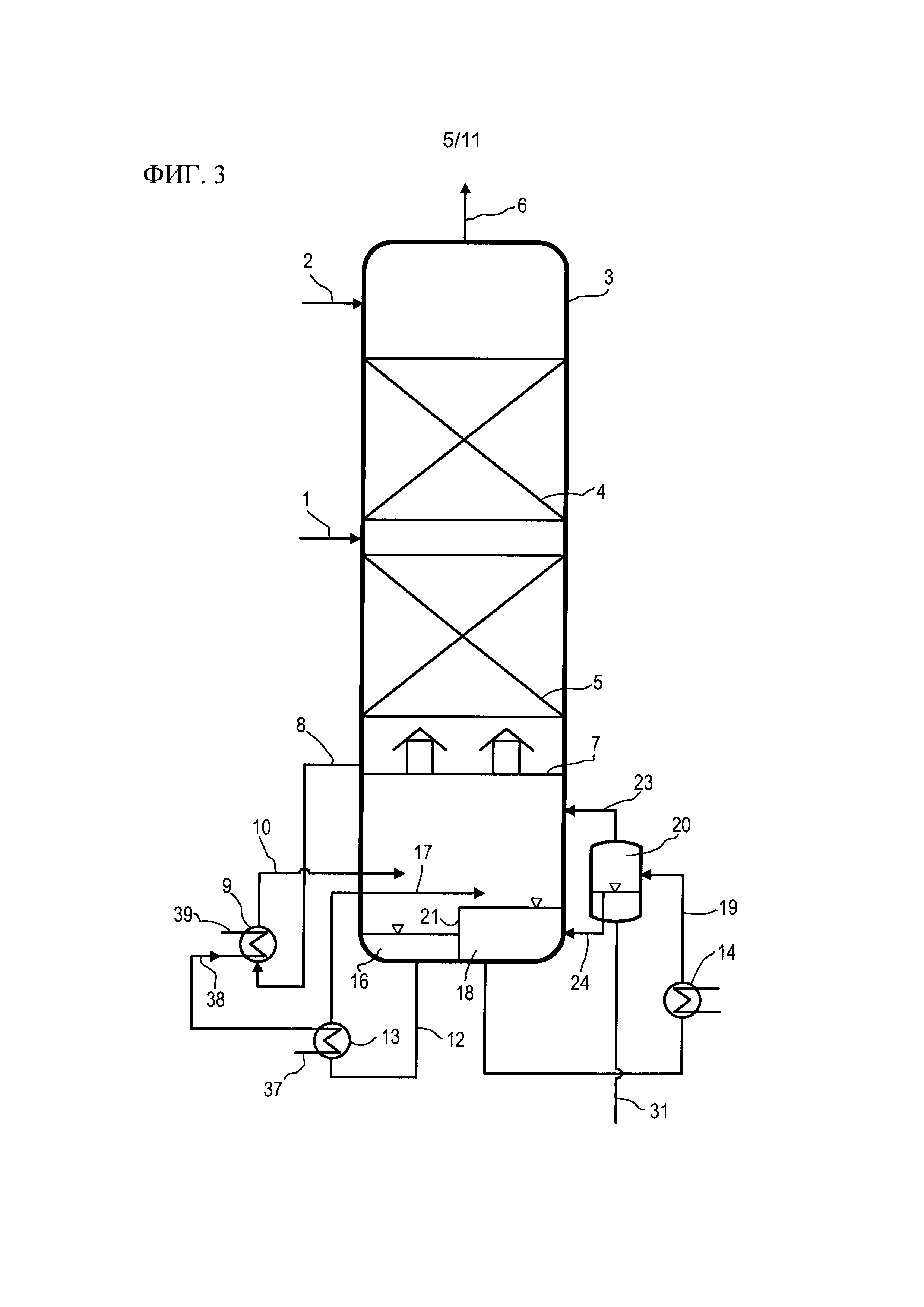

Фигуры с 3 по 9 схематически показывают другие варианты исполнения колонны 3, представленной на на Фигуре 1.

На установке, представленной на на Фигуре 1, подаваемый поток 1, содержащий А и В, противотоком подают в колонну 3 к экстрагирующему агенту, подаваемому по трубопроводу 2, путем того, что подаваемый поток 1 вводят в колонну 3 между зоной концентрирования 4 и зоной отгонки 5, а экстрагирующий агент 2 вводят в колонну 3 выше зоны концентрирования 4. При этом получают головную фракцию 6, содержащую А, а также жидкую фракцию, содержащую В и экстрагирующий агент. Жидкую фракцию собирают на сборной тарелке 7. Эту жидкую фракцию через трубопровод 8 вводят в первый косвенный теплообменник 9, в котором она нагревается и частично испаряется. В первом теплообменнике 9 образуется двухфазная смесь, состоящая из образующегося пара и неиспарившейся части жидкой фракции. Эту двухфазную смесь через трубопровод 10 подают обратно в область колонны 3, расположенную между кубовой частью и сборной тарелкой 7. Не испарившаяся жидкая фракция собирается в виде кубовой фракции 11 в кубовой части колонны 3. Кубовая фракция 11 последовательно нагревается во втором косвенном теплообменнике 13 и третьем косвенном теплообменнике 14 и частично испаряется. Для этого кубовую фракцию 11 рециркулируют посредством циркуляции в кубовой части, в которой эту кубовую фракцию через трубопровод 12 выводят из кубовой части колонны, последовательно проводят ее через второй косвенный теплообменник 13 и третий косвенный теплообменник 14 и через трубопровод 15. Через трубопровод 31 часть рециркулированной кубовой фракции подают в стриппер 32 и разделяют ей там на содержащую В фракцию 33, выводимую в головной части стриппера, и фракцию экстрагирующего агента. Кубовую часть стриппера нагревают посредством кубовой циркуляции (34, 35, 36), через которую подвергают рециркуляции фракцию экстрагирующего агента и в которой ее нагревают посредством теплообменника 35. Фракцию экстрагирующего агента используют в качестве нагревательной среды для второго теплообменника, пропуская ее через трубопровод 37 и через второй теплообменник 13. При этом получают частично охлажденную фракцию экстрагирующего агента. Для третьего теплообменника 14 используют внешнюю нагревательную среду. Частично охлажденную фракцию экстрагирующего агента используют в качестве нагревательной среды для первого теплообменника, пропуская ее через трубопровод 38 и через первый теплообменник 9. Охлажденную фракцию экстрагирующего агента, полученную из первого теплообменника 9, подвергают рециркуляции после дополнительного охлаждения, пропуская охлажденную фракцию экстрагирующего агента, выходящую из первого теплообменника, через трубопровод 39 в охладитель 40, чтобы получить экстрагирующий агент, который подается через трубопровод 2.

Варианты исполнения колонны 3, представленные на Фигурах с 2 по 7, делают возможным проведение процесса, при котором кубовую фракцию проводят через три секции, сообщающиеся с колонной по паровой стороне, путем того, что собирают кубовую фракцию в первой секции, интегрированной в кубовую часть колонны, отводят эту кубовую фракцию из первой секции и через второй теплообменник подают во вторую секцию, отводят кубовую фракцию из второй секции и через третий теплообменник подают в третью секцию, а кубовую фракцию, подлежащую подаче в стриппер, отводят из третьей секции.

В варианте исполнения колонны 3, представленном на Фигуре 2, все три секции являются интегрированными в кубовую часть колонны. Трубопровод 10 входит выше первой секции 16. Двухфазную смесь, образовавшуюся в первом теплообменнике 9 из жидкой фракции, по трубопроводу 10 подают в находящуюся между кубовой частью и сборной тарелкой 7 область выше первой секции 16, так что неиспарившаяся часть жидкой фракции собирается в виде кубовой фракции в первой секции 16, а образующийся пар выделяется в колонну 3. Кубовую фракцию через трубопровод 12 отводят из первой секции 16 и подают ее через второй теплообменник 13 и через трубопровод 17 в находящуюся между кубовой частью и сборной тарелкой область выше второй секции 18, так что не испарившаяся часть кубовой фракции собирается во второй секции 18, а образующийся пар выделяется в колонну 3. Первая секция 16 отделена от второй секции 18 с помощью разделительной стенки 21. Из второй секции 18 кубовую фракцию отводят и подают ее через третий теплообменник 14 и через трубопровод 19 в находящуюся между кубовой частью и сборной тарелкой область выше третьей секции 20, так что не испарившаяся часть кубовой фракции собирается в третьей секции 20, а образующийся пар выделяется в колонну 3. Вторая секция 18 отделена от третьей секции 20 с помощью разделительной стенки 22. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из третьей секции. Если в третью секцию 20 через трубопровод 19 подается больше кубовой фракции, чем отводится через трубопровод 31, то кубовая фракция из третьей секции 20 может переливаться через разделительную стенку 22 во вторую секцию 18. Если во вторую секцию 18 через трубопровод 17 подается больше кубовой фракции, чем отводится из этой второй секции 18, то кубовая фракция из второй секции 18 может переливаться через разделительную стенку 20 в первую секцию 16.

Изображения поперечного сечения на Фигурах 2А-2С соответственно показывают предпочтительные размещения для разделительных стенок для разделения кубовой части колонны на три секции 16, 18 и 20: концентрическое расположение разделительных стенок на Фигуре 2А, расположение в форме хорд окружности на Фигуре 2В, или соответственно в форме радиусов окружности на Фигуре 2С.

В варианте исполнения колонны 3, представленном на Фигуре 3, первая секция 16 и вторая секция 18 являются интегрированными в кубовую часть колонны. Третья секция 20 представляет собой фазовый разделитель, расположенный снаружи колонны. Трубопровод 10 входит выше первой секции 16. Двухфазную смесь, образовавшуюся в первом теплообменнике 9 из жидкой фракции, по трубопроводу 10 подают в находящуюся между кубовой частью и сборной тарелкой 7 область выше первой секции 16, так что не испарившаяся часть жидкой фракции собирается в виде кубовой фракции в первой секции 16, а образующийся пар выделяется в колонну 3. Кубовую фракцию через трубопровод 12 отводят из первой секции 16 и подают ее через второй теплообменник 13 и через трубопровод 17 в находящуюся между кубовой частью и сборной тарелкой область выше второй секции 18, так что не испарившаяся часть кубовой фракции собирается во второй секции 18, а образующийся пар выделяется в колонну 3. Первая секция 16 отделена от второй секции 18 с помощью разделительной стенки 21. Из второй секции 18 кубовую фракцию отводят и подают ее через третий теплообменник 14 и через трубопровод 19 в фазовый разделитель. Фазовый разделитель имеет перелив, который входит в трубопровод 24. При помощи этого перелива кубовой фракции через трубопровод 24 дают переливаться из фазового разделителя во вторую секцию 18. Введенный в фазовый разделитель перелив, который подается через трубопровод 24, погруженный в колонну, при этом действует как сифон и предотвращает холостой режим работы фазового разделителя в то время, когда трубопровод 19 подводит больше жидкости, чем трубопровод 31. Собирающийся в фазовом разделителе пар через трубопровод 23 выделяется в колонну. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из фазового разделителя.

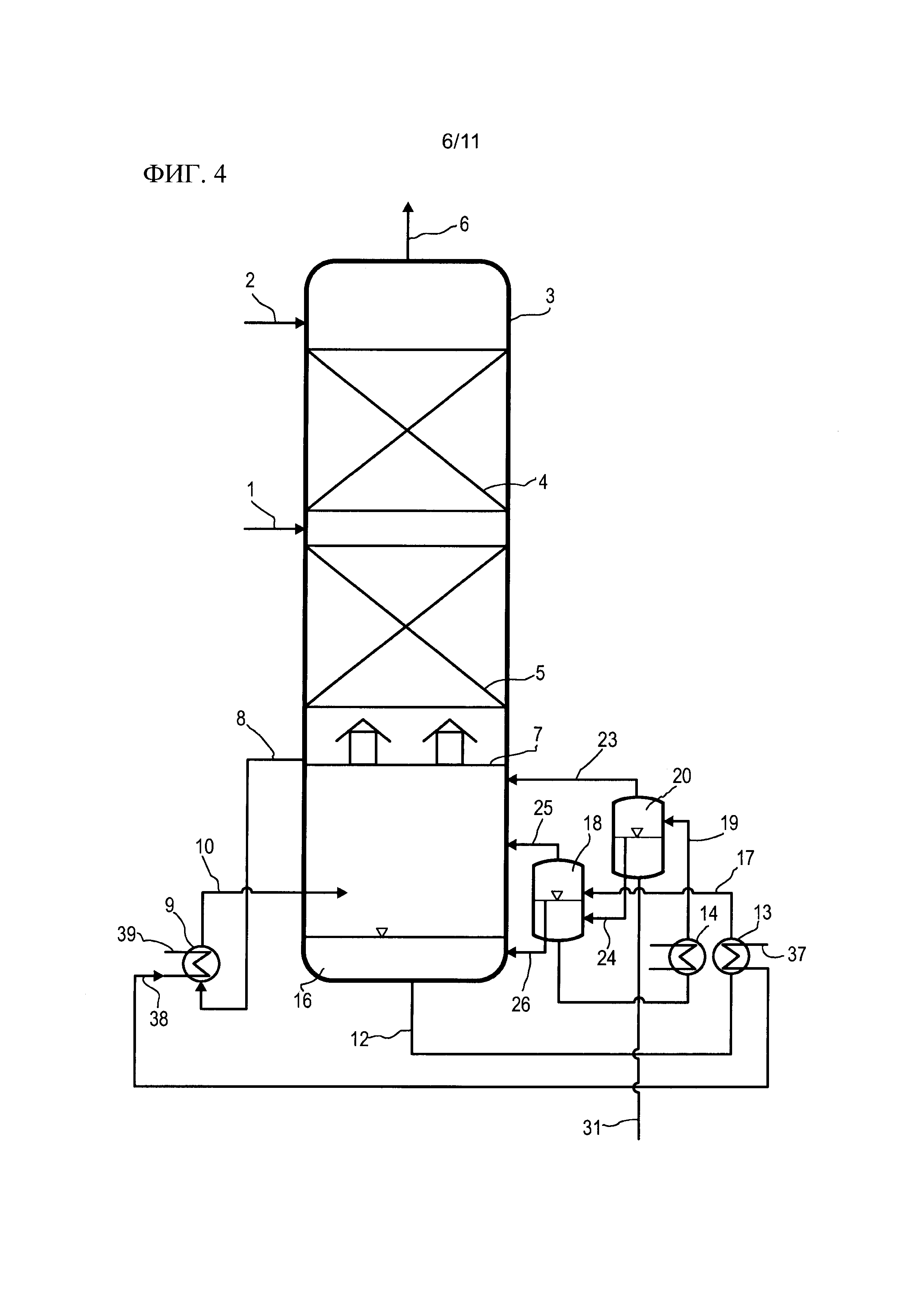

В варианте исполнения колонны 3, представленном на Фигуре 4, вторая секция 18 и третья секция 20 в каждом случае представляет собой фазовый разделитель, расположенный снаружи колонны. Неиспарившуюся часть жидкой фракции собирают в виде кубовой фракции в интегрированной в кубовую часть колонны первой секции 16. Из этой первой секции 16 отводят кубовую фракцию через трубопровод 12 и подают ее через второй теплообменник 13 и через трубопровод 17 в фазовый разделитель 18. Из этого разделителя кубовую фракцию отводят и подают ее через третий теплообменник 14 и через трубопровод 19 в фазовый разделитель 20. Каждый фазовый разделитель имеет перелив, с помощью которого кубовая фракция через трубопровод 26 из фазового разделителя 18 может переливаться в первую секцию 16, а также через трубопровод 24 из фазового разделителя 20 может переливаться в фазовый разделитель 18. Собирающиеся в фазовых разделителях пары через трубопроводы 23 и 25 выделяются в колонну. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из фазового разделителя 20.

В варианте исполнения колонны 3, представленном на Фигуре 5, вторая секция 18 и третья секция 20 в каждом случае представляет собой фазовый разделитель, расположенный снаружи колонны. Второй и третий теплообменники 13 и 14 являются интегрированными в верхнюю область фазовых разделителей 18 и 20. Из первой секции 16 кубовую фракцию отводят через трубопровод 12, подают ее в фазовый разделитель 18, а в нем через второй теплообменник 13. Из второй секции 18 кубовую фракцию отводят, подают ее в фазовый разделитель 20, а в нем через третий теплообменник 14. Оба теплообменника представляют собой испарители с падающей пленкой, через которые кубовые фракции протекают сверху вниз. Через трубопровод 25 кубовую фракцию из фазового разделителя 20 подают в фазовый разделитель 18. Через трубопровод 26 кубовую фракцию из фазового разделителя 18 подают в первую секцию 16. Собирающийся в фазовом разделителе 18 пар через трубопровод 25 выделяется в колонну. Собирающийся в фазовом разделителе 20 пар через трубопровод 25 подают в фазовый разделитель 18. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из фазового разделителя 20.

В варианте исполнения колонны 3, представленном на Фигуре 6, вторая секция 18 и третья секция 20 в каждом случае представляет собой фазовый разделитель, расположенный снаружи колонны. Неиспарившуюся часть жидкой фракции собирают в виде кубовой фракции в интегрированной в кубовую часть колонны первой секции 16. Из этой первой секции 16 кубовую фракцию отводят через трубопровод 12 и подают ее через второй теплообменник 13 и через трубопровод 17 в фазовый разделитель 18. Из второй секции 18 кубовую фракцию отводят и подают ее через третий теплообменник 14 и через трубопровод 19 в фазовый разделитель 20. Фазовый разделитель 20 имеет перелив, с помощью которого кубовой фракции через трубопровод 24 дают переливаться в первую секцию 16. Собирающимся в фазовых разделителях парам через трубопроводы 23 и 25 дают выделяться в колонну. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из фазового разделителя 20.

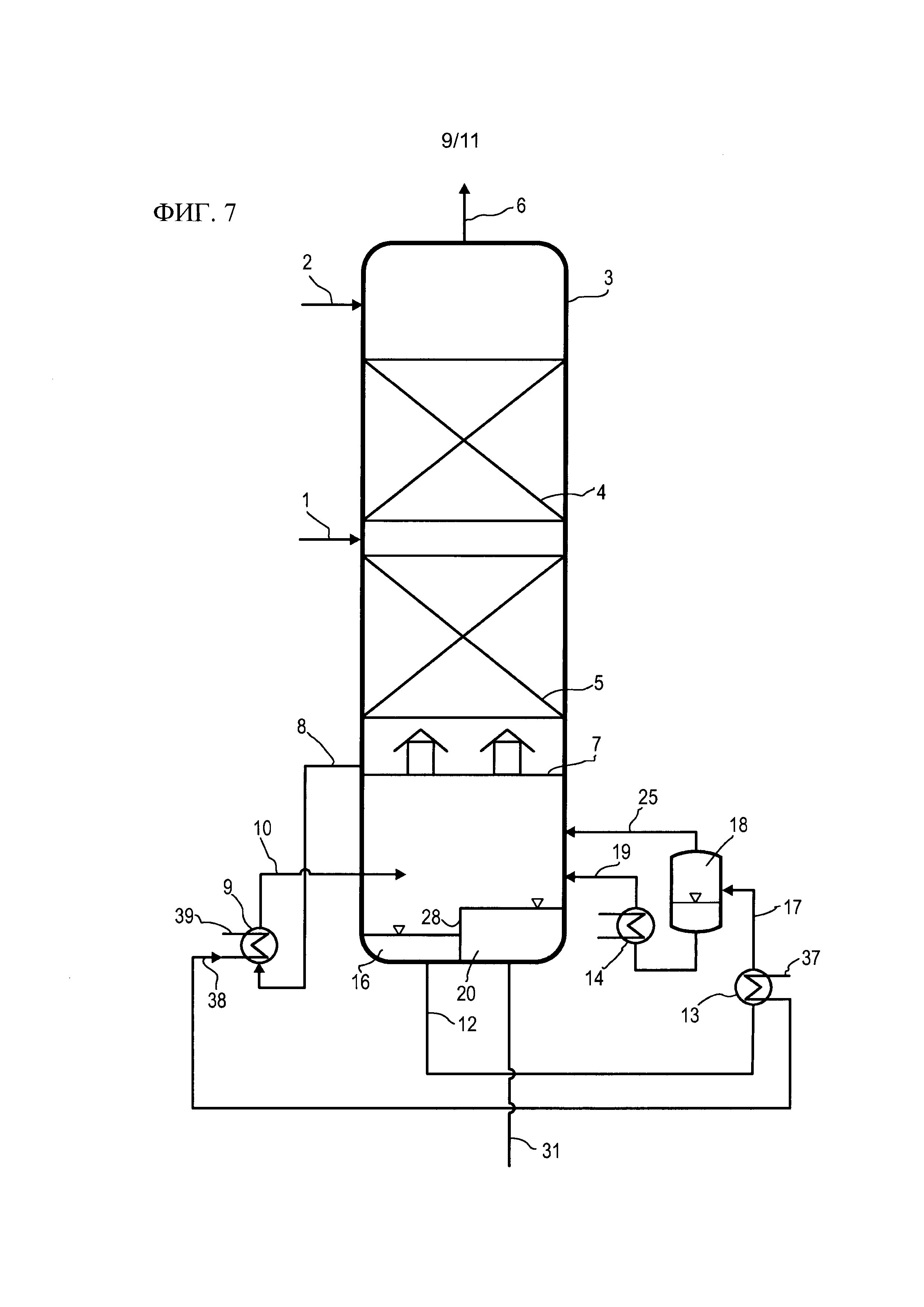

В варианте исполнения колонны 3, представленном на Фигуре 7, первая секция 16 и третья секция 20 являются интегрированными в кубовую часть колонны. Вторая секция 18 представляет собой фазовый разделитель, расположенный снаружи колонны. Двухфазную смесь, образовавшуюся в первом теплообменнике 9 из жидкой фракции, по трубопроводу 10 подают в находящуюся между кубовой частью и сборной тарелкой 7 область выше первой секции 16, так что неиспарившаяся часть жидкой фракции собирается в виде кубовой фракции в первой секции 16, а образующийся пар выделяется в колонну 3. Кубовую фракцию через трубопровод 12 отводят из первой секции 16 и подают ее через второй теплообменник 13 и через трубопровод 17 в фазовый разделитель 18. Из фазового разделителя 18 кубовую фракцию отводят и подают ее через третий теплообменник 14 и через трубопровод 19 в находящуюся между кубовой частью и сборной тарелкой 7 область выше третьей секции 20, так что не испарившаяся часть кубовой фракции собирается в третьей секции 20. Собирающийся в фазовом разделителе пар через трубопровод 25 выделяется в колонну. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из третьей секции 20.

Варианты исполнения колонны 3, представленные на Фигурах 8 и 9, позволяют осуществлять проведение процесса, при котором кубовую фракцию рециркулируют посредством циркуляции в кубовой части, при которой кубовую фракцию последовательно проводят через второй косвенный теплообменник и третий косвенный теплообменник, а подвергнутую циркуляции кубовую фракцию после третьего косвенного теплообменника проводят через интегрированную в кубовую часть колонны, а, следовательно, через секцию, сообщающуюся с колонной по паровой стороне.

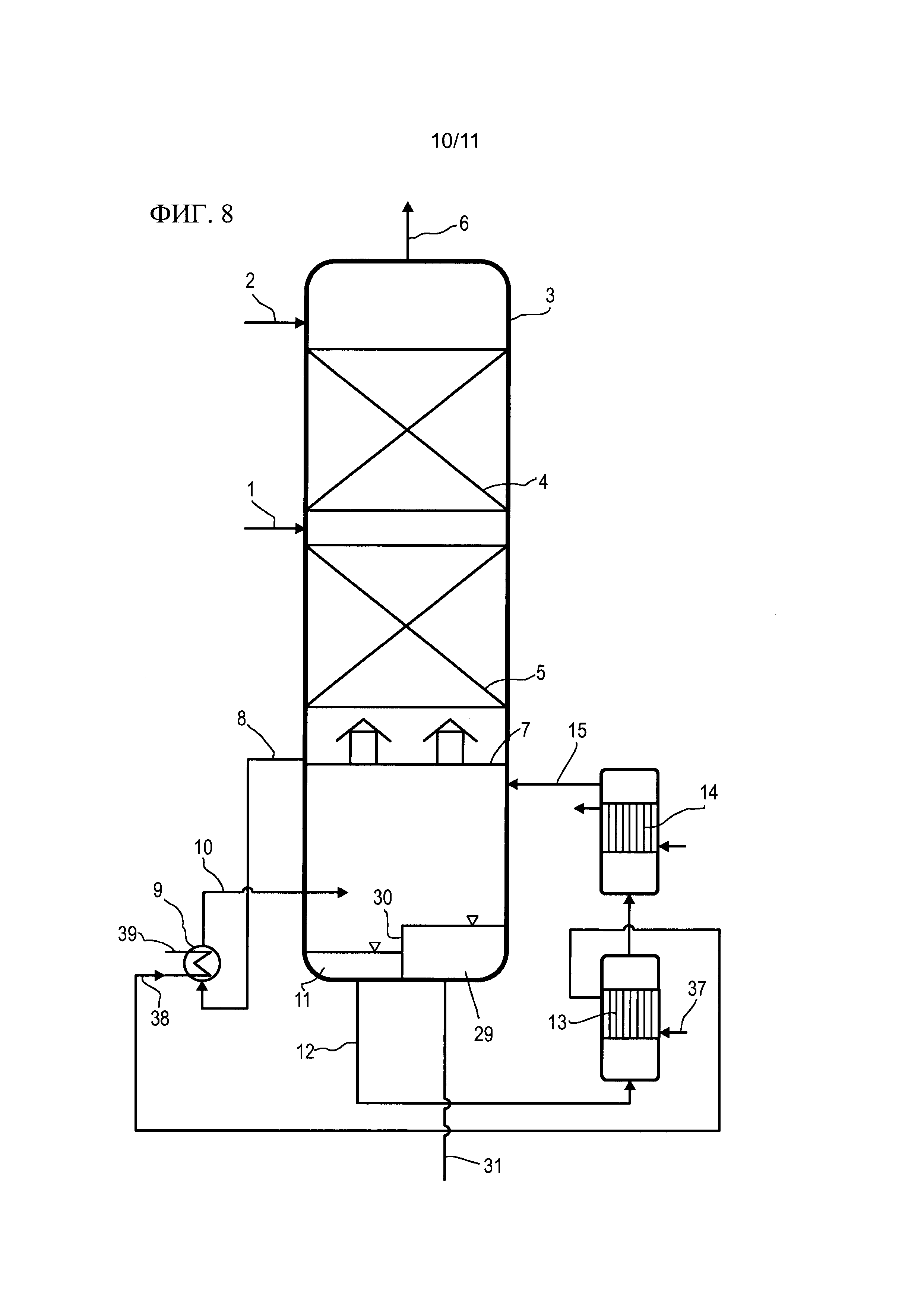

В варианте исполнения колонны 3, представленном на Фигуре 8, двухфазную смесь через трубопровод 10 подают в находящуюся между кубовой частью и сборной тарелкой 7 область колонны 3, так что неиспарившаяся часть жидкой фракции собирается в виде кубовой фракции 11, а образующийся пар выделяется в колонну 3. Кубовую фракцию 11 рециркулируют посредством циркуляции в кубовой части, при которой кубовую фракцию через трубопровод 12 отводят из кубовой части колонны, последовательно подают ее через второй косвенный теплообменник 13 и третий косвенный теплообменник 14 и через трубопровод 15 в находящуюся между кубовой частью и сборной тарелкой 7 область выше секции 29, так что не испарившаяся часть кубовой фракции собирается в секции 29. Кубовую фракцию, подлежащую подаче в стриппер через трубопровод 31, отводят из секции 29. Оба теплообменника 13 и 14 представляют собой расположенные друг над другом, вертикально ориентированные кожухотрубчатые теплообменники.

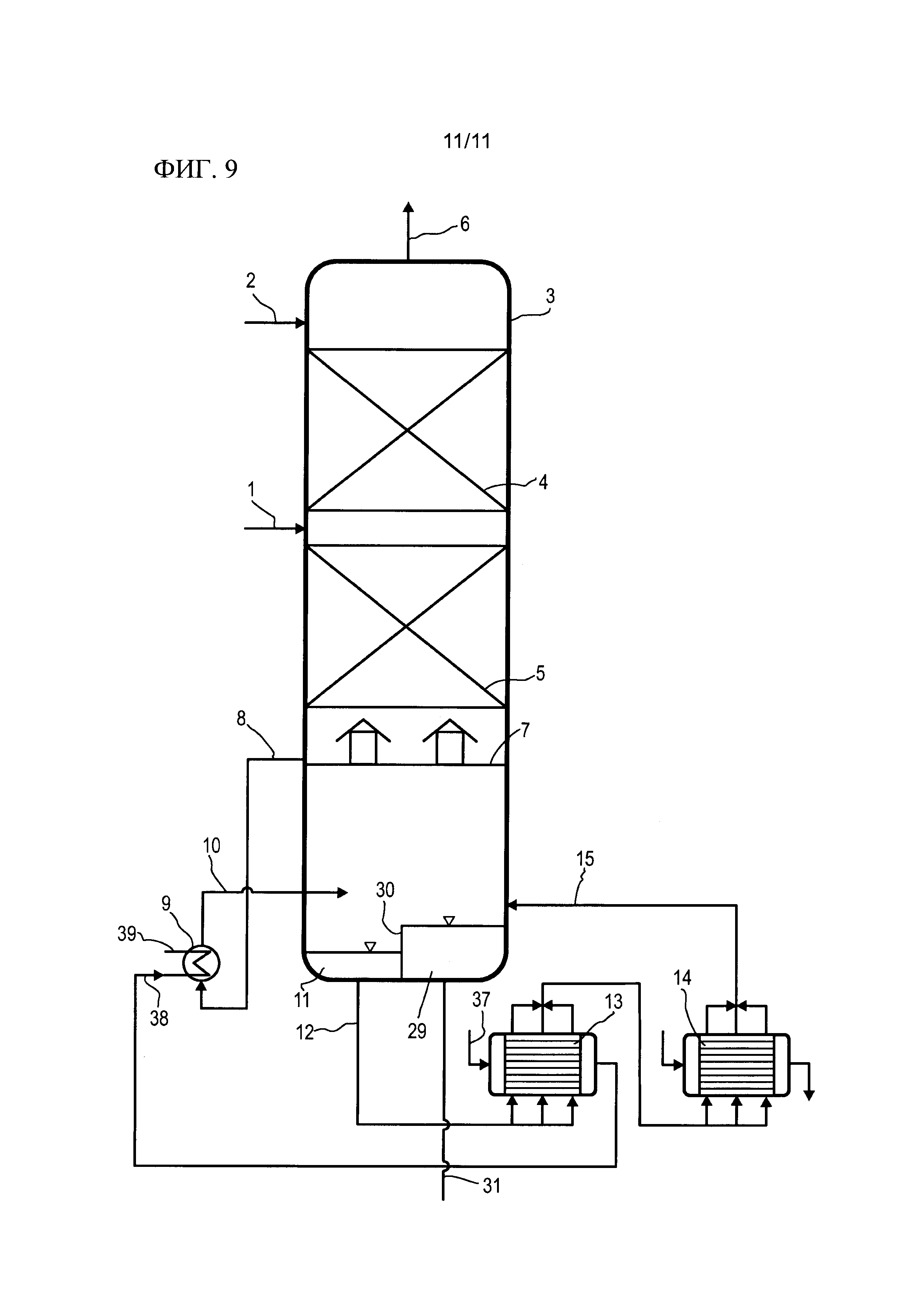

Вариант исполнения колонны, представленный на Фигуре 9, отличается от варианта исполнения, представленного на Фигуре 8, тем, что оба теплообменника 13 и 14 представляют собой параллельно расположенные горизонтально ориентированные кожухотрубчатые теплообменники.

Реферат

Изобретение предназначено для разделения смеси веществ с помощью экстрактивной перегонки с применением экстрагирующего агента. Способ разделения смеси веществ А и В с помощью экстрактивной перегонки с применением экстрагирующего агента, имеющего более высокое сродство к В, чем к А, осуществляется следующим образом: подаваемый поток, содержащий А и В, противотоком подают к экстрагирующему агенту в колонну, причем получают головную фракцию, содержащую А, а также жидкую фракцию, содержащую В и экстрагирующий агент, жидкую фракцию собирают на сборной тарелке и нагревают в первом косвенном теплообменнике и частично испаряют, образующийся пар выделяют в колонну, а не испарившуюся часть жидкой фракции собирают в виде кубовой фракции в кубовой части колонны. Кубовую фракцию последовательно нагревают во втором косвенном теплообменнике и третьем косвенном теплообменнике и частично испаряют, причем образующийся пар по меньшей мере частично выделяется в колонну. Кубовую фракцию в стриппере разделяют на фракцию, содержащую В, и фракцию экстрагирующего агента. Фракцию экстрагирующего агента используют в качестве нагревательной среды для второго теплообменника, причем получают частично охлажденную фракцию экстрагирующего агента. Внешнюю нагревательную среду применяют для третьего теплообменника. Частично охлажденную фракцию экстрагирующего агента используют в качестве нагревательной среды для первого теплообменника. Технический результат: обеспечение оптимальной энергетической интеграции без существенного увеличения высоты колонны. 11 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ получения чистых углеводородов из смеси, содержащей ароматические и неароматические углеводороды

Способ непрерывного разделения c4-фракции

Комментарии