Компонент и способ, предназначенные для использования со взрывчатыми веществами - RU2258801C2

Код документа: RU2258801C2

Чертежи

Описание

Данное изобретение относится к компонентам и способам, предназначенным для использования со взрывчатыми веществами, например кумулятивными зарядами и другими типами взрывчатых веществ, применяемых при разработке и эксплуатации скважин.

Для того чтобы закончить создание скважины, одна или более зон горной породы, контактирующих со стволом скважины, перфорируются, чтобы позволить текучей среде из данных зон проходить в скважину для извлечения текучей среды на поверхность или позволить нагнетать жидкости в зоны горной породы. Перфорационная секция может опускаться в скважину, и один или более перфораторов могут активироваться для создания отверстий в обсадной колонне с последующим образованием перфораций в окружающей горной породе.

В типичном случае перфоратор включает несущий элемент, на котором установлены многочисленные кумулятивные заряды. Одним из типов кумулятивных зарядов является капсулированный кумулятивный заряд, который закрыт капсулой для защиты материала взрывчатого вещества от оказывающих коррозионное воздействие текучих сред и повышенных температур и давлений, существующих в стволе скважины. Другие типы кумулятивных зарядов включают некапсулированные заряды, которые помещены в закрытые контейнеры или полые держатели.

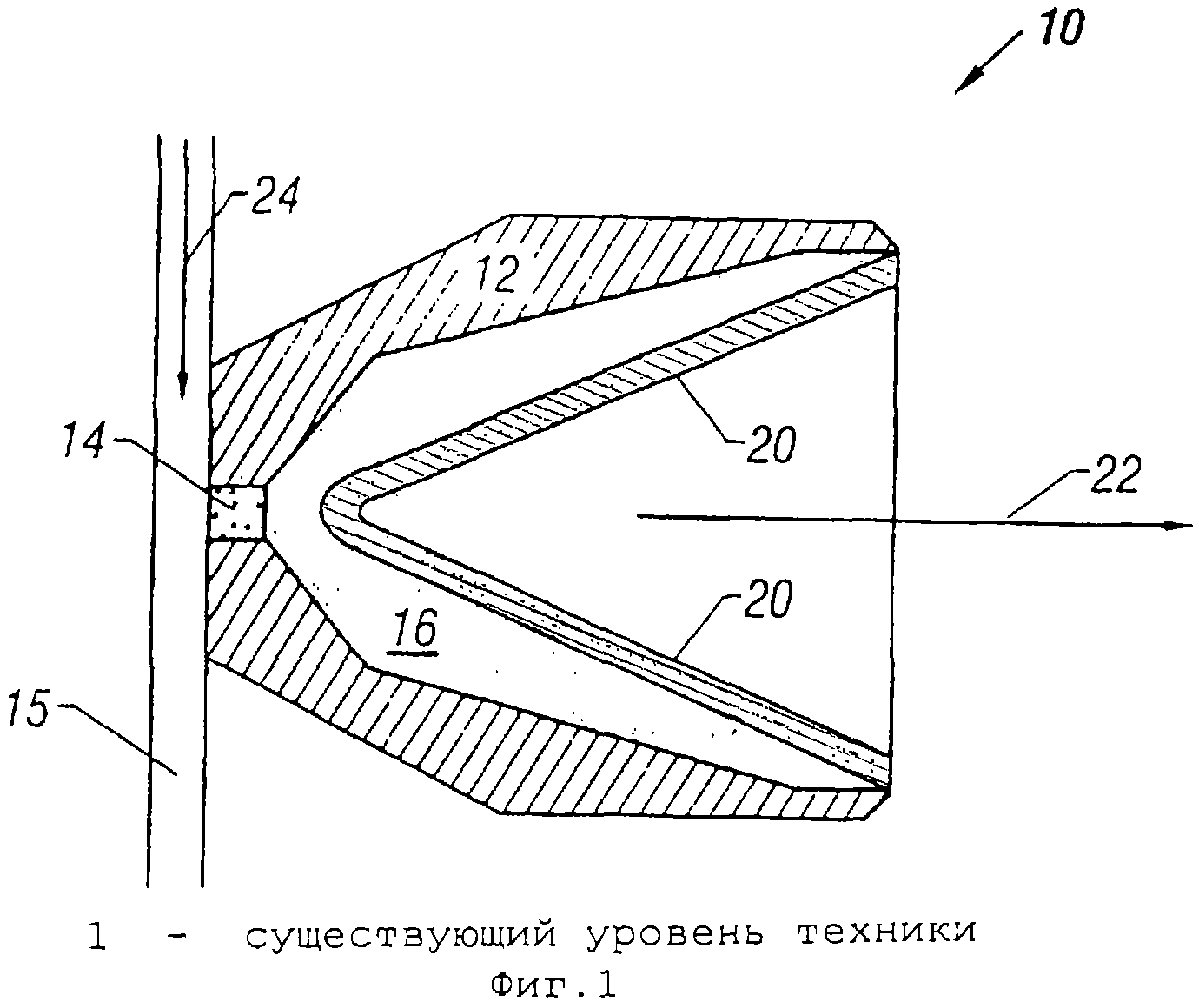

Если обратиться к Фиг.1, имеющий в общем коническую форму кумулятивный заряд 10 включает внешний кожух 12, который работает как защитная оболочка, созданная для сдерживания силы детонации происходящего взрыва в течение продолжительного времени, достаточного для создания перфорирующей струи. Обычные материалы, применяемые для внешнего кожуха 12, включают сталь или какой-либо другой металл. В случае капсулированного заряда внешний кожух 12 может являться частью корпуса капсулы, с передней стороны кожуха 12 к нему прикрепляется крышка (не показана) для удержания взрывчатого вещества 16 и имеющий в общем коническую форму вкладыш 20, изолированный от внутренней среды ствола скважины. Некапсулированный заряд может быть устроен так же, как показано на Фиг.1, при этом вкладыш 20 не закрывается.

Основной заряд 16 взрывчатого вещества содержится внутри внешнего кожуха 12 и размещен в промежутке между внутренней поверхностью внешнего кожуха 12 и внешней поверхностью вкладыша 20. Запальный стержень 14 представляет собой чувствительную область, которая обеспечивает детонационную связь между детонирующим шнуром 15 (прикрепленным к задней стороне кумулятивного заряда) и основным зарядом 16 взрывчатого вещества. Волна детонации, распространяющаяся по детонирующему шнуру 15, инициирует запальный стержень 14, когда проходит мимо него, запальный стержень 14, в свою очередь, инициирует детонацию основного заряда 16 взрывчатого вещества для создания волны детонации, которая распространяется через кумулятивный заряд 10. Под действием силы детонации основного заряда 16 взрывчатого вещества вкладыш 20 разрушается. Материал разрушенного вкладыша 20 образует перфорирующую струю, которая выбрасывается с передней стороны кумулятивного заряда 10, как показано стрелкой 22.

Диаметр и глубина пробиваемого тоннеля, созданного в горной породе скважины, определяются скоростью и геометрией перфорирующей струи в момент ее проникновения в горную породу. На симметрию и стабильность перфорирующей струи, которые являются важными факторами для создания длинного прямого пробиваемого тоннеля, могут оказывать негативное влияние ударные волны, возникающие при детонации соседних зарядов. Когда перфорирующая струя входит в окружающую жидкость, имеющуюся в стволе скважины, эта струя создает внутри жидкости полость. Ударные волны как от самого заряда, так и от окружающих его других зарядов могут разрушать данную полость, в результате чего жидкость может интерферировать со струей.

Чтобы снизить взаимное влияние зарядов, между кумулятивными зарядами в перфораторе требуется наличие некоторого предварительно определенного интервала. В обычно используемых системах производительность перфоратора снижается по мере увеличения плотности распределения срабатывающих зарядов (при превышении некоторого критического значения этой плотности) и по мере увеличения зазора между перфоратором и обсадной колонной (объема воды или другой жидкости, через который перфорирующая струя должна пройти). Снижение производительности в типичном случае больше для систем перфорации с капсулированными зарядами из-за непосредственного контактирования кожуха взрывающегося заряда с имеющейся в стволе скважины текучей средой. Причиной ухудшения производительности может быть взаимодействие во время образования струи между ударным воздействием, созданным взрывчатым веществом в имеющейся в стволе скважины текучей среде, и либо перфорирующей струей, либо самим перфоратором.

Другой проблемой, связанной с системой перфорации и другими типами систем на основе взрывчатых веществ, является возможность повреждения внутрискважинного оборудования. Например, ударным воздействием, возникшим в результате взрыва, могут повреждаться сам перфоратор, обсадная колонна и другие компоненты.

Другим типом интерференции является интерференция от "предварительного ударного воздействия", при которой волна детонации, распространяющаяся по детонирующему шнуру (например, детонирующему шнуру 15 на Фиг.1), влияет на работу кумулятивного заряда. Ветвь детонирующего шнура 15 может быть прикреплена к множеству кумулятивных зарядов, которые установлены на несущем элементе перфоратора. Для направленного перфоратора, например перфоратора с относительным расположением зарядов под углом 0°, ветвь детонирующего шнура 15 проходит в основном по прямой линии. Кумулятивные заряды могут также устанавливаться с относительным размещением под углом, например по спирали или другой схеме с изменением относительного угла. В случае размещения кумулятивных зарядов по спирали детонирующий шнур проходит в общем по винтовому пути. При некоторых других схемах с относительным угловым размещением, например, при размещении с поворотом на ±45°, детонирующий шнур 15 может проходить, изгибаясь по довольно извилистому пути и пересекая задние поверхности зарядов. При всех подобных размещениях детонирующий шнур 15 пересекает значительные по длине участки задних поверхностей внешних кожухов 12 кумулятивных зарядов 10.

Как показано на Фиг.1, детонирующий шнур 15 контактирует со значительной по площади частью задней поверхности кумулятивного заряда 10 или находится от нее в непосредственной близости. Волна детонации распространяется по детонирующему шнуру 15 с высокой скоростью, в типичном случае составляющей приблизительно 6-8 км/с. Волна детонации передает энергию в запальный стержень 14 для детонации кумулятивного заряда 10. Однако волна детонации также передает части внешнего кожуха 12, которая контактирует или находится в непосредственной близости от детонирующего шнура, характеризующееся высоким давлением ударное воздействие, называемое предварительным ударным воздействием. Предварительное ударное воздействие может также передаваться от детонирующего шнура внешнему кожуху 12 через жидкость (например, имеющуюся в стволе скважины воду). Так как внешний кожух 12 в типичном случае изготовлен из металла, например стали, которая является материалом, имеющим высокую способность передачи ударного воздействия, то ударное воздействие, передаваемое во взрывчатое вещество 16, может быть очень значительным.

Таким образом, незадолго перед тем, как энергия инициирования детонирующего шнура 15 достигает запального стержня 14, через внешний кожух 12 на взрывчатое вещество 16 может быть оказано предварительное ударное воздействие. Распространяющаяся через внешний кожух 12 и взрывчатое вещество 16 волна предварительного ударного воздействия может интерферировать с фронтом волны инициирования взрывчатого вещества 16, поступающей от запального стержня 14. Это может вызвать асимметрию результирующего разрушения вкладыша 20 кумулятивного заряда. Возможные негативные эффекты подобной интерференции с предварительным ударным воздействием могут включать одно или более из следующего: перфорирующая струя может иметь искривленный (а не прямой) кончик, и поперечное сечение струи может в общем по форме представлять собой эллипс, а не окружность. Подобные негативные эффекты могут уменьшать глубину проникновения перфорирующей струи, созданной кумулятивным зарядом.

В некоторых более серьезных ситуациях, в частности при использовании инертных взрывчатых веществ, имеющих относительно низкую скорость детонации, может возникнуть ошибочный подрыв, обусловленный тем, что волна предварительного ударного воздействия достигла взрывчатого вещества 16 через внешний кожух 12 ранее основного фронта инициирования, проходящего через запальный стержень 14. В этом случае волна предварительного ударного воздействия уплотняет взрывчатое вещество 16 до того, как его достигнет основной фронт инициирования, что может вызвать ошибочный подрыв.

Некоторые обычно используемые способы снижения нежелательного предварительного ударного воздействия могут включать следующие. Между внешним кожухом и детонирующим шнуром может обеспечиваться разделительный зазор. Другим решением является предоставление более длинного запального стержня 14. Для увеличения длины пути, который волна предварительного ударного воздействия должна пройти, прежде чем она достигнет взрывчатого вещества 16 кумулятивного заряда, можно, кроме того, увеличить толщину внешнего кожуха 12. Следующее решение заключается в уменьшении количества взрывчатого вещества в детонирующем шнуре для снижения уровня предварительного ударного воздействия. Еще одним способом является применение детонирующего шнура с обычными пластиковыми оболочками стандартной толщины вместо металлических оболочек. Хотя такие решения уменьшают до некоторой степени эффекты ударного воздействия, в некоторых случаях они могут оказаться недостаточными. Например, если кумулятивные заряды выстреливают в жидкость, что является обычным случаем для ствола скважины, эффект предварительного ударного воздействия усиливается, так как степень передачи ударного воздействия между детонирующим шнуром и кумулятивным зарядом возрастает. Степень передачи ударного воздействия в жидкости выше из-за инерционности и массы жидкости.

Другой проблемой, связанной с использованием взрывчатых веществ во внутрискважинном оборудовании, является конструктивная целостность перфоратора и закрепленных на нем порций взрывчатого вещества. Для подачи в ствол скважины порции взрывчатого вещества, например кумулятивные заряды, помещаются в несущие элементы перфоратора или прикрепляются к ним. Несущие элементы перфоратора могут включать ленты, держатели и т.п., предназначенные для удерживания капсулированных кумулятивных зарядов. Так как капсулированные заряды в типичном случае являются открытыми, по мере продвижения перфоратора внутрь скважины он может повреждаться, когда кумулятивные заряды задевают за другие внутрискважинные конструкции. Применение полого носителя может обеспечить защиту кумулятивных зарядов и несущего элемента перфоратора, но при этом полый носитель увеличивает внешний диаметр перфоратора и может снизить производительность перфоратора, которая измеряется глубиной пробивки или диаметром пробиваемого отверстия.

Следовательно, по-прежнему существует необходимость в усовершенствованных способах и устройствах для преодоления ограничений, существующих для обычно используемых инструментов, которые содержат взрывчатые вещества.

Общее описание изобретения

Если говорить в общем, в соответствии с одним из вариантов реализации настоящего изобретения взрывное устройство, предназначенное для использования в стволе скважины, содержит множество порций взрывчатого вещества и один или более ударогасящих элементов, расположенных в непосредственной близости от множества порций взрывчатого вещества, для создания препятствия распространению во внутренней среде ствола скважины ударной волны, вызванной детонацией порций взрывчатого вещества.

Другие отличительные особенности и варианты реализации настоящего изобретения станут очевидны из последующего описания, рисунков и пунктов приложенной Формулы изобретения.

Краткое описание рисунков

На Фиг.1 изображен обычно используемый кумулятивный заряд.

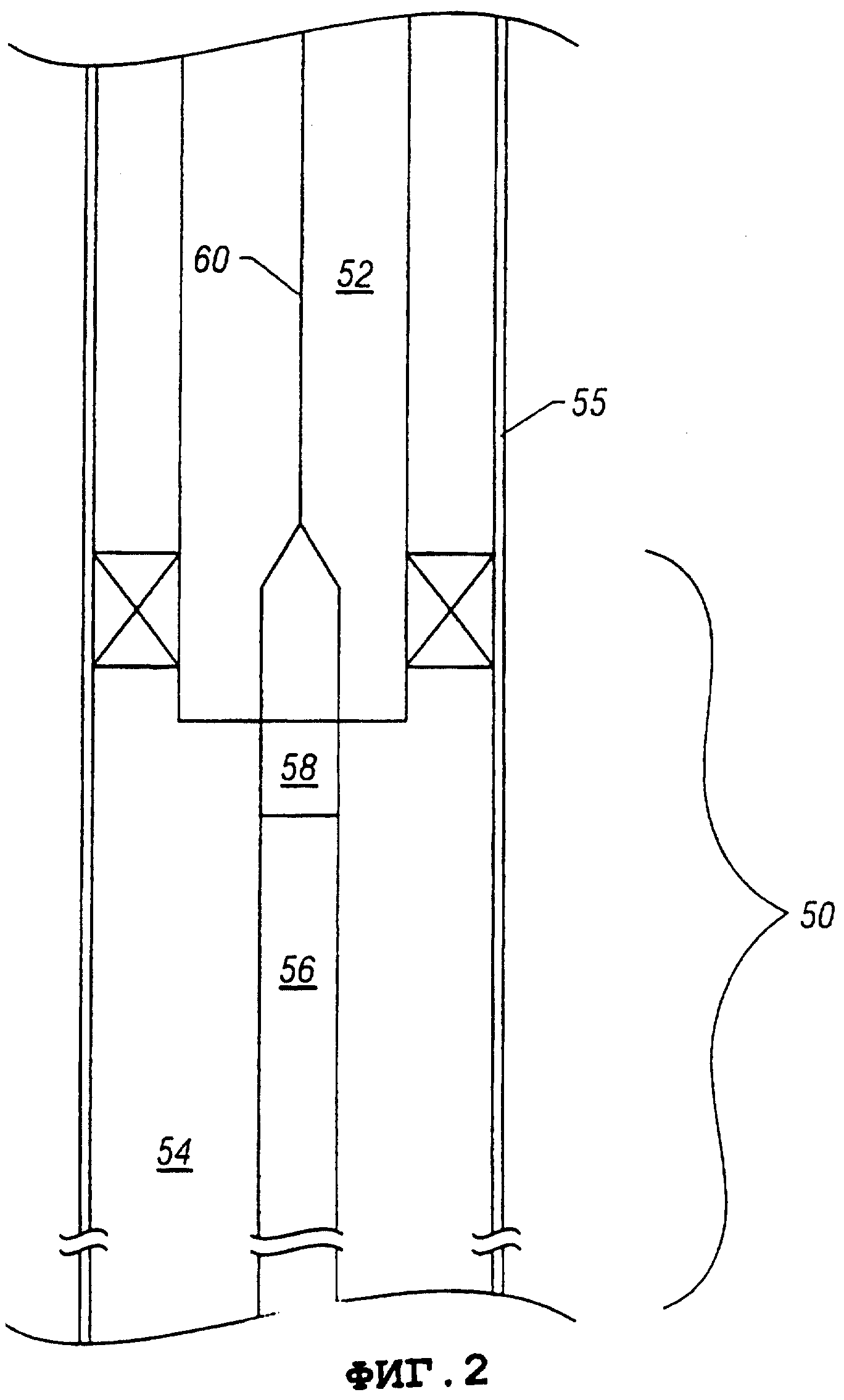

На Фиг.2 изображен один из вариантов перфорационной секции, расположенной в стволе скважины и включающей перфорационную систему, соответствующую одному из нескольких вариантов реализации настоящего изобретения.

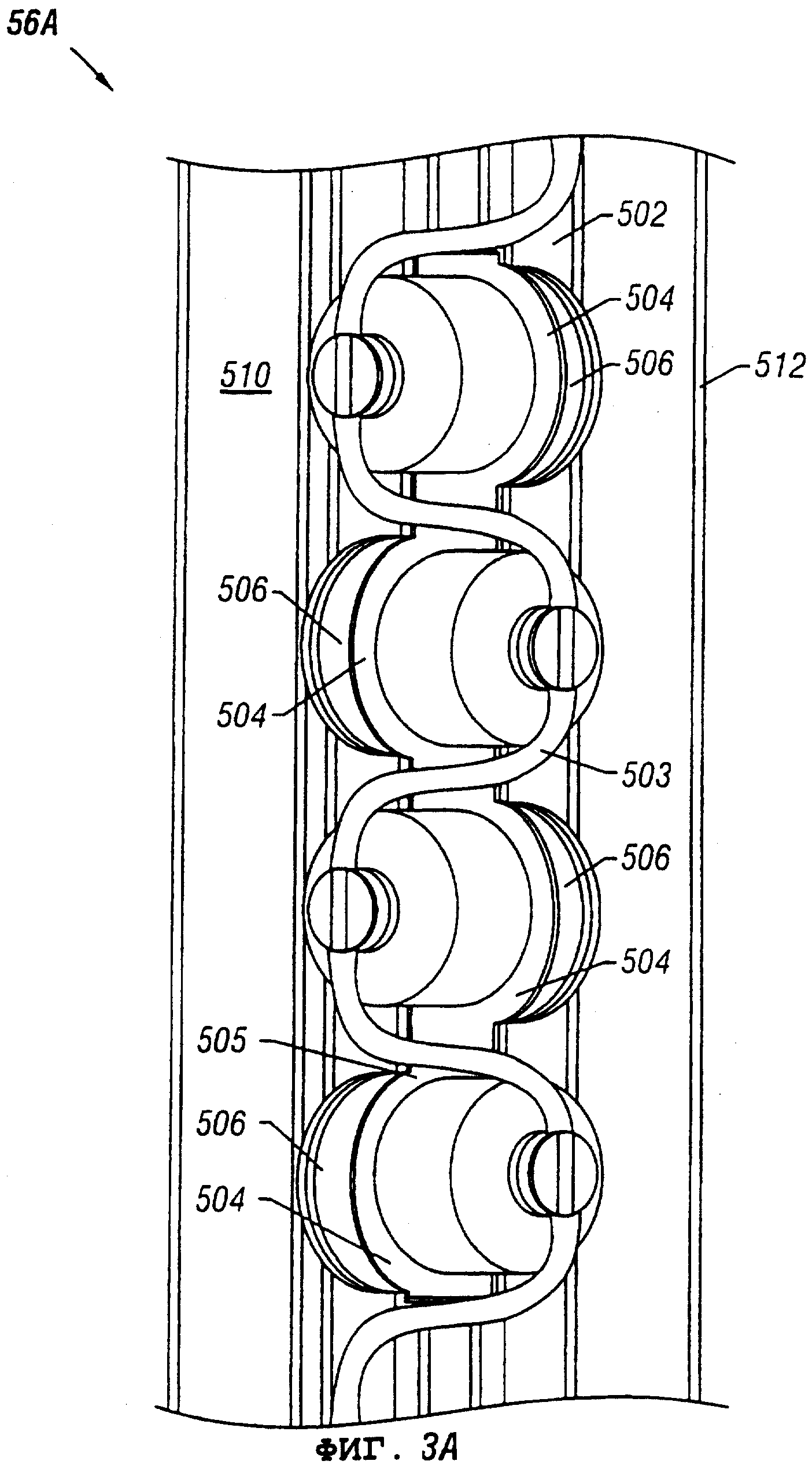

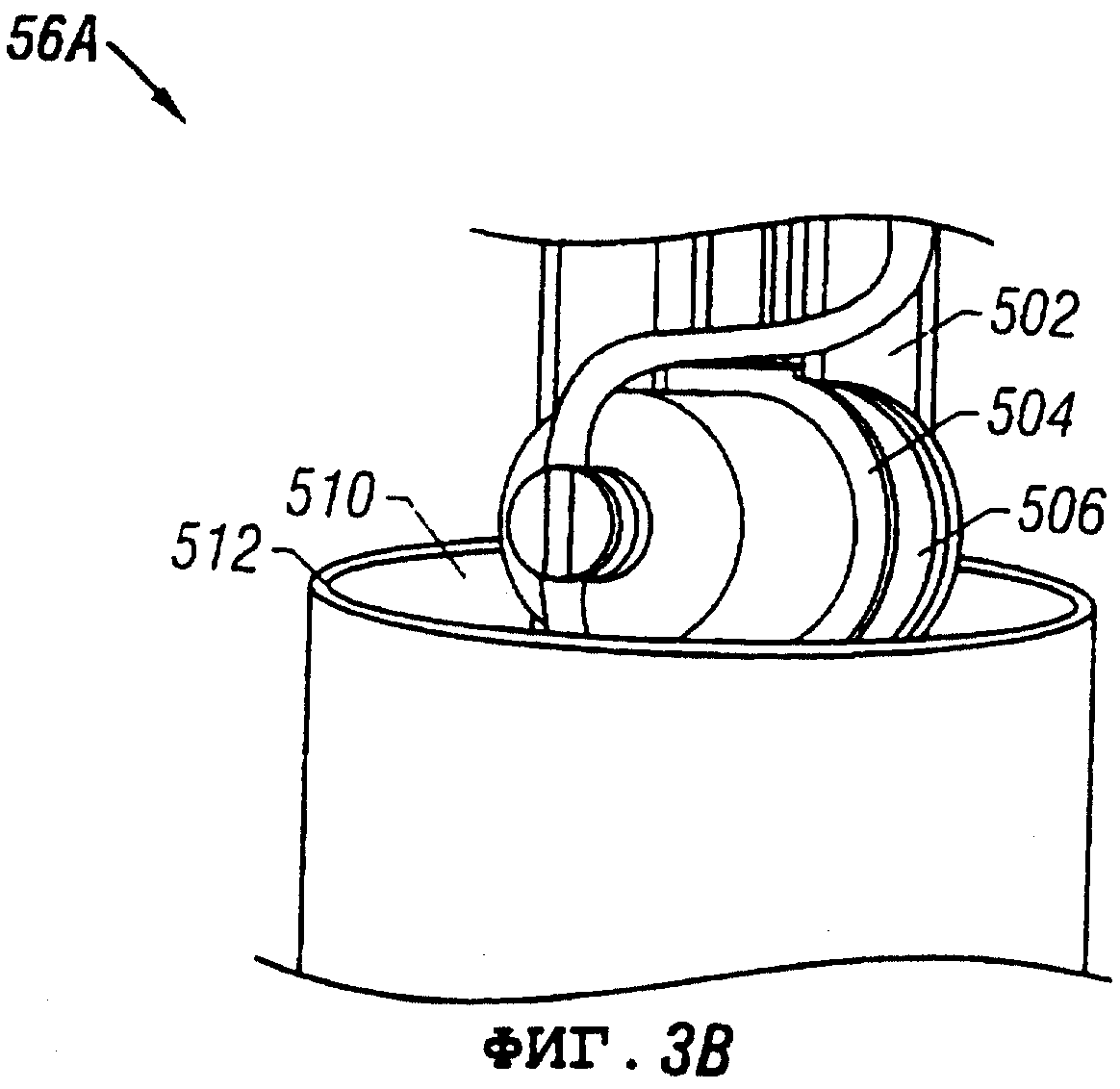

На Фиг.3А-3В в соответствии с одним из вариантов реализации настоящего изобретения изображена перфорационная система, включающая капсулу, образованную из пористого материала и предназначенную для размещения внутри нее кумулятивных зарядов, прикрепленных к несущему держателю и установленных на плоской ленте.

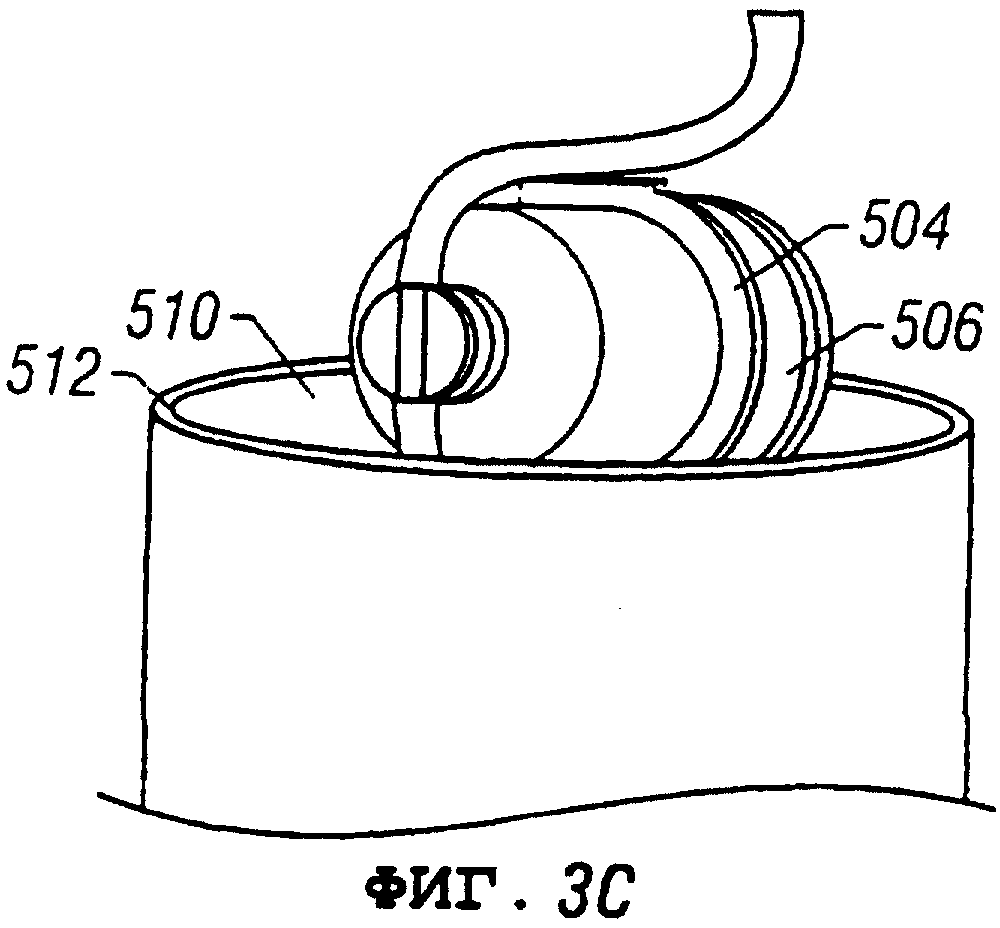

На Фиг.3С в соответствии с другим вариантом реализации настоящего изобретения изображена перфорационная система, подобная перфорационной системе, показанной на Фиг.3А-3В, в которой плоская лента отсутствует.

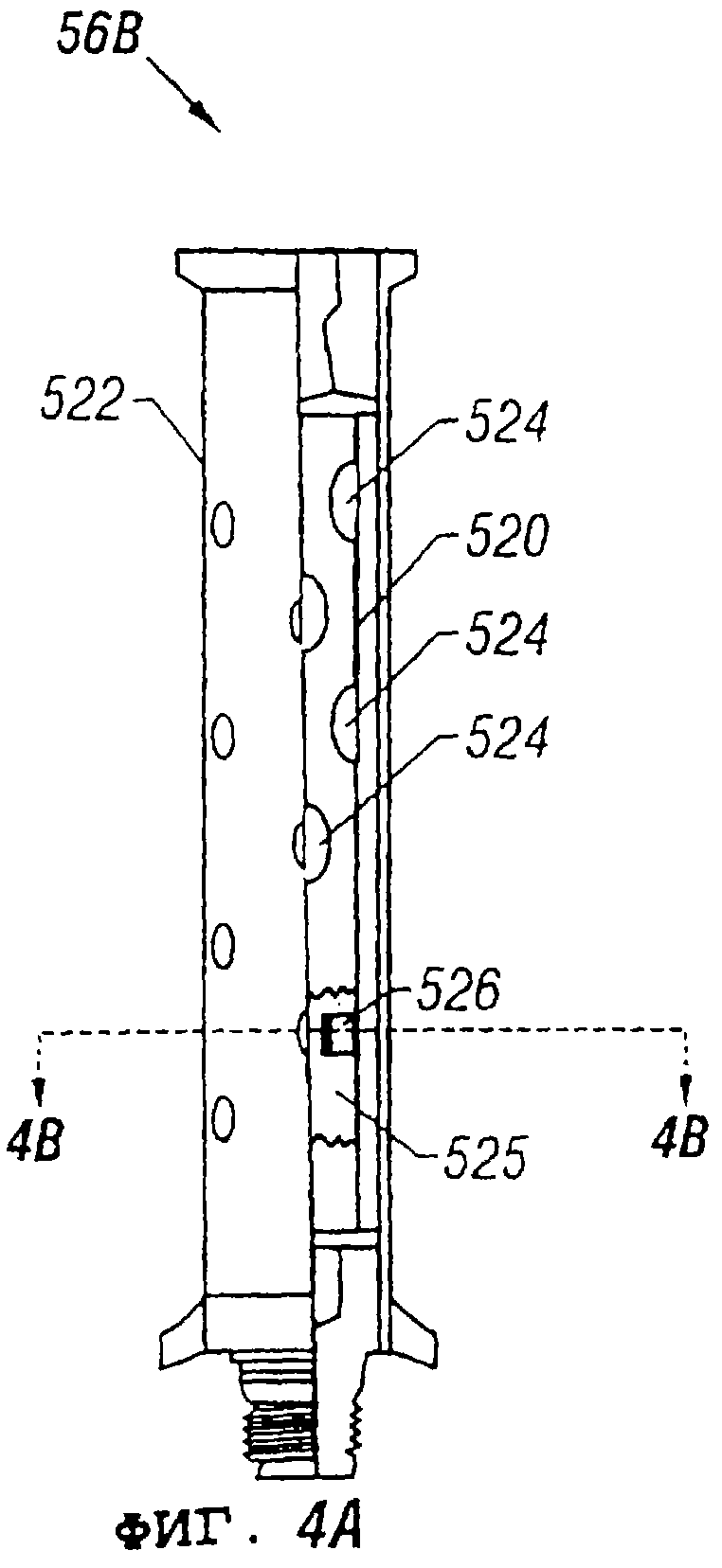

На Фиг.4А-4В изображена перфорационная система с полым носителем, соответствующая следующему варианту реализации настоящего изобретения, которая включает загружаемую трубу с установленными в ней кумулятивными зарядами, при этом загружаемая труба наполнена пористым материалом.

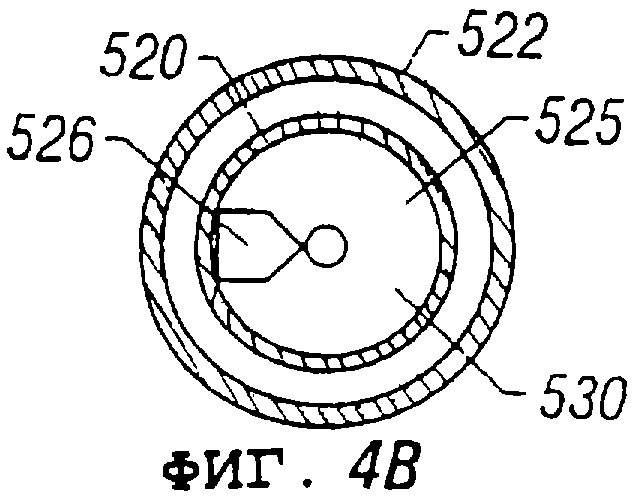

На Фиг.5 изображена перфорационная система, соответствующая еще одному варианту реализации настоящего изобретения, которая включает несущую трубу, содержащую кумулятивные заряды, и пористый материал.

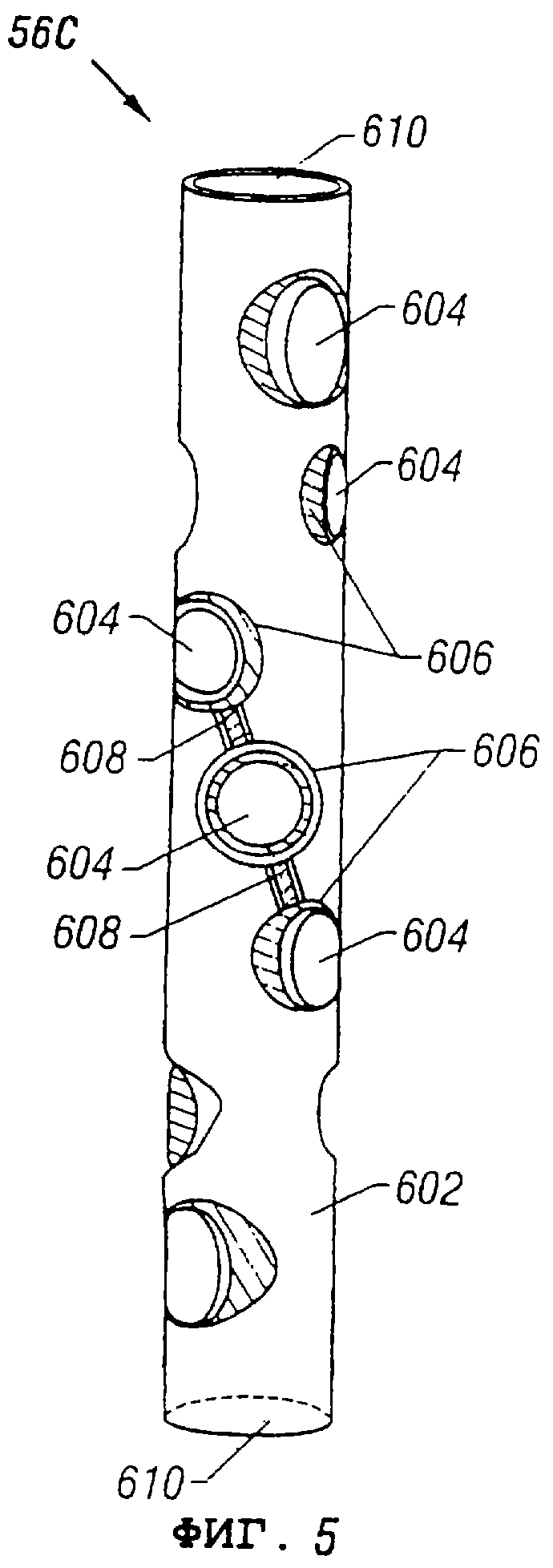

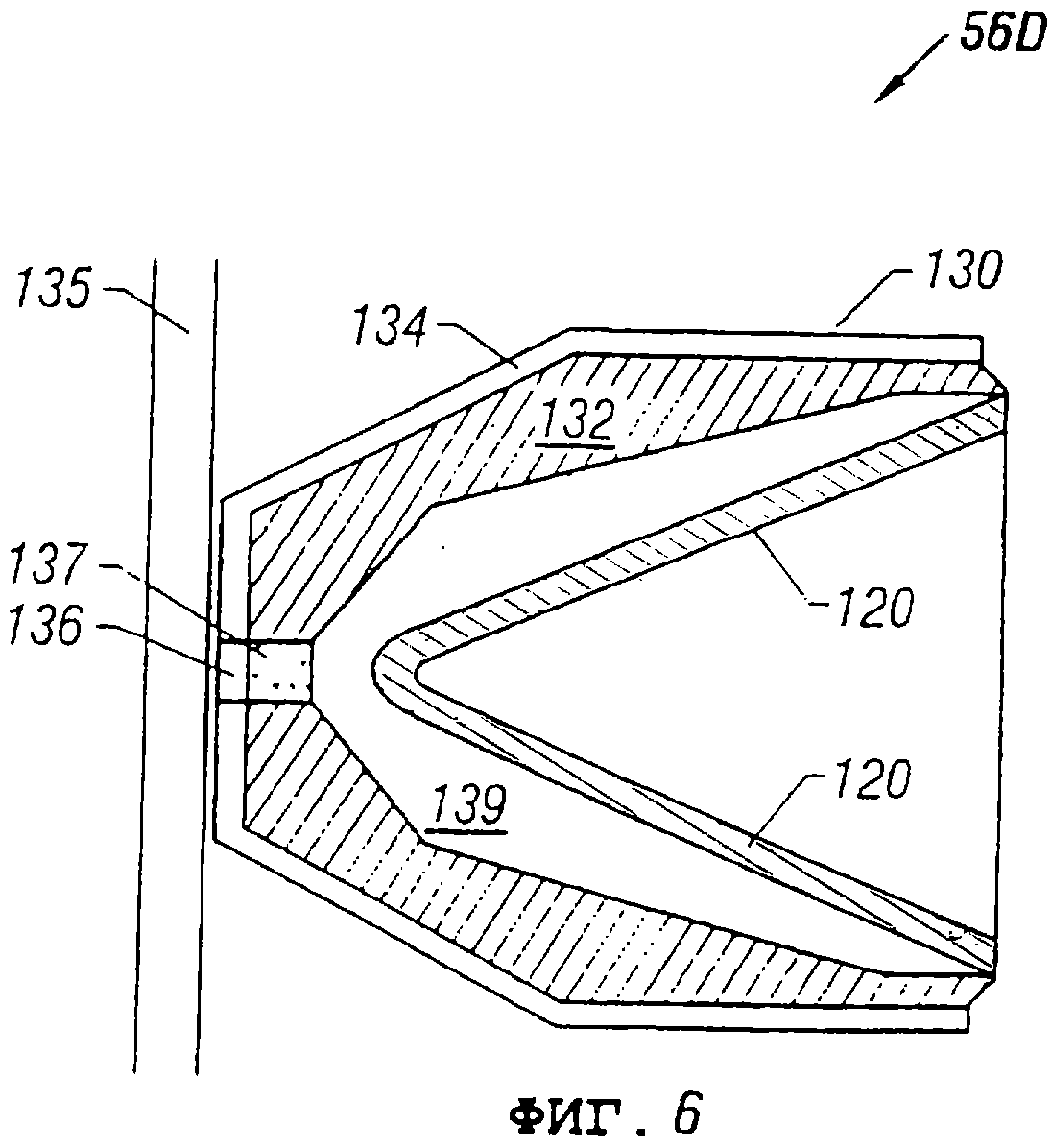

На Фиг.6 изображена часть перфорационной системы, в которой кумулятивный заряд обернут или покрыт ударогасящим слоем.

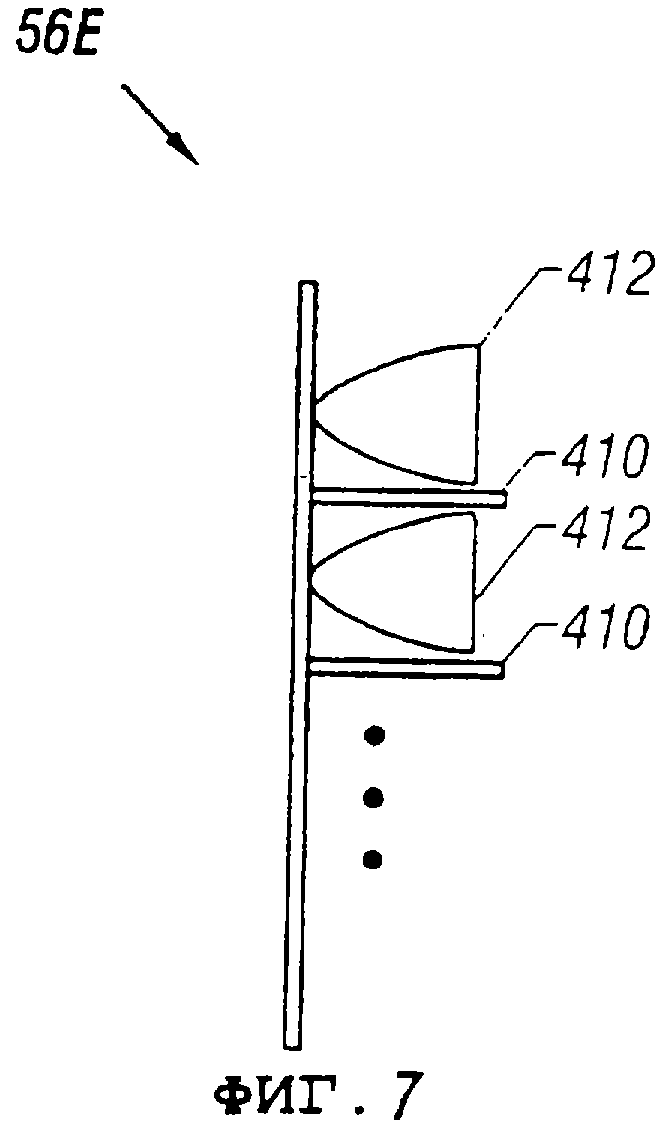

На Фиг.7 изображена перфорационная система, соответствующая следующему варианту реализации настоящего изобретения, которая включает ударогасящие барьеры, расположенные между кумулятивными зарядами.

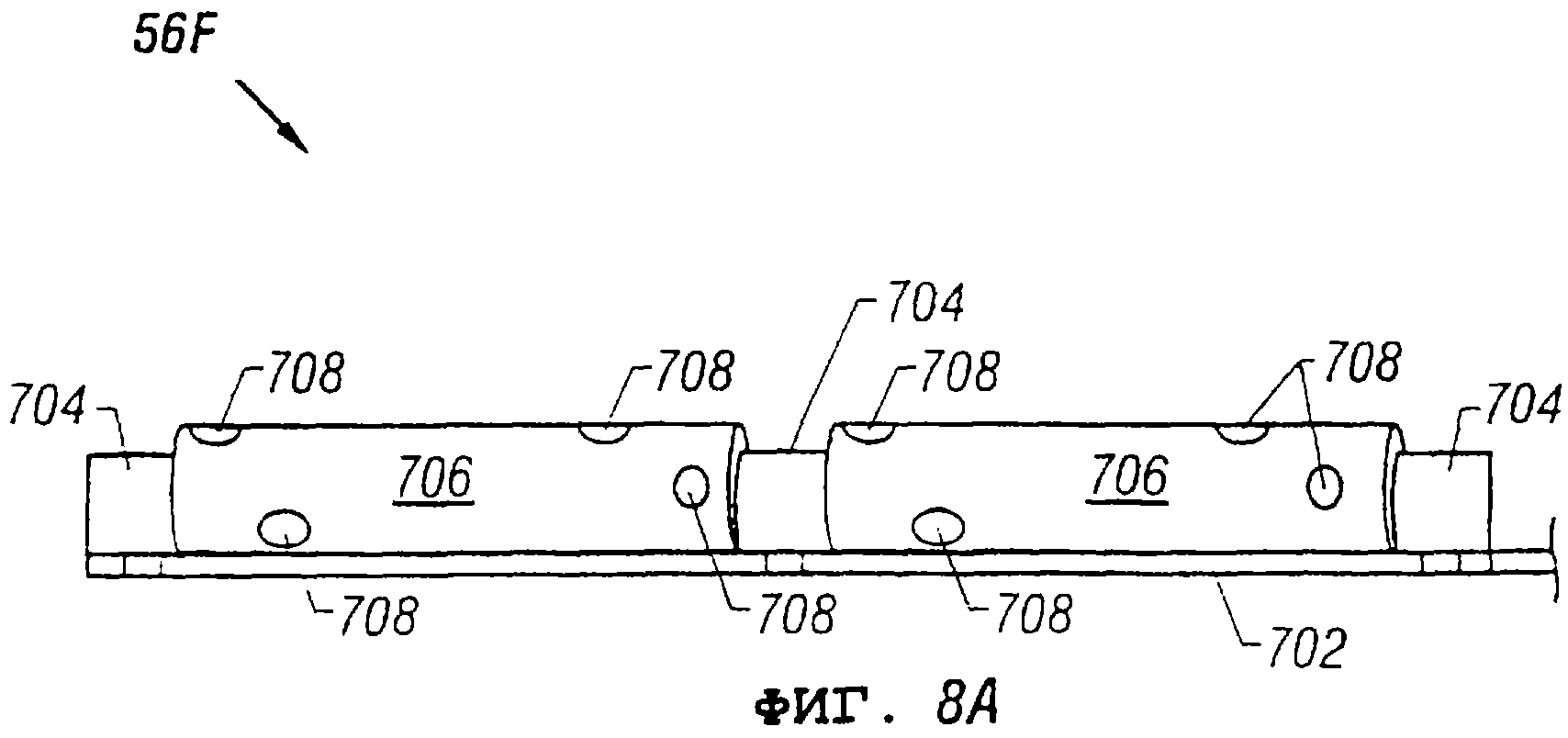

На Фиг.8А изображена перфорационная система, соответствующая другому варианту реализации настоящего изобретения, которая включает ленту и кумулятивные заряды, смонтированные на ленте и размещенные в несущих трубах, прикрепленных к ленте.

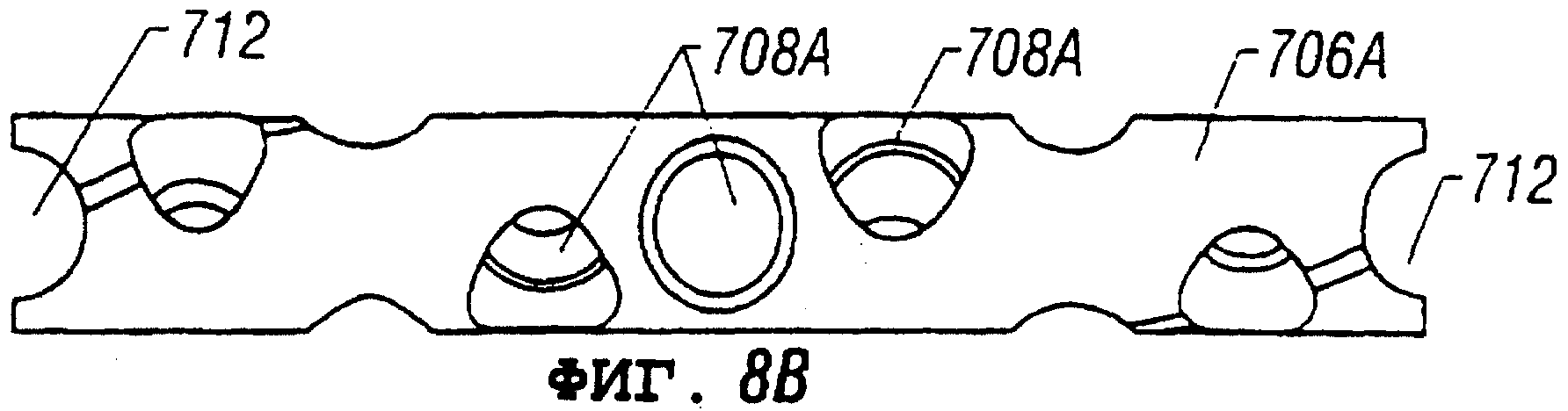

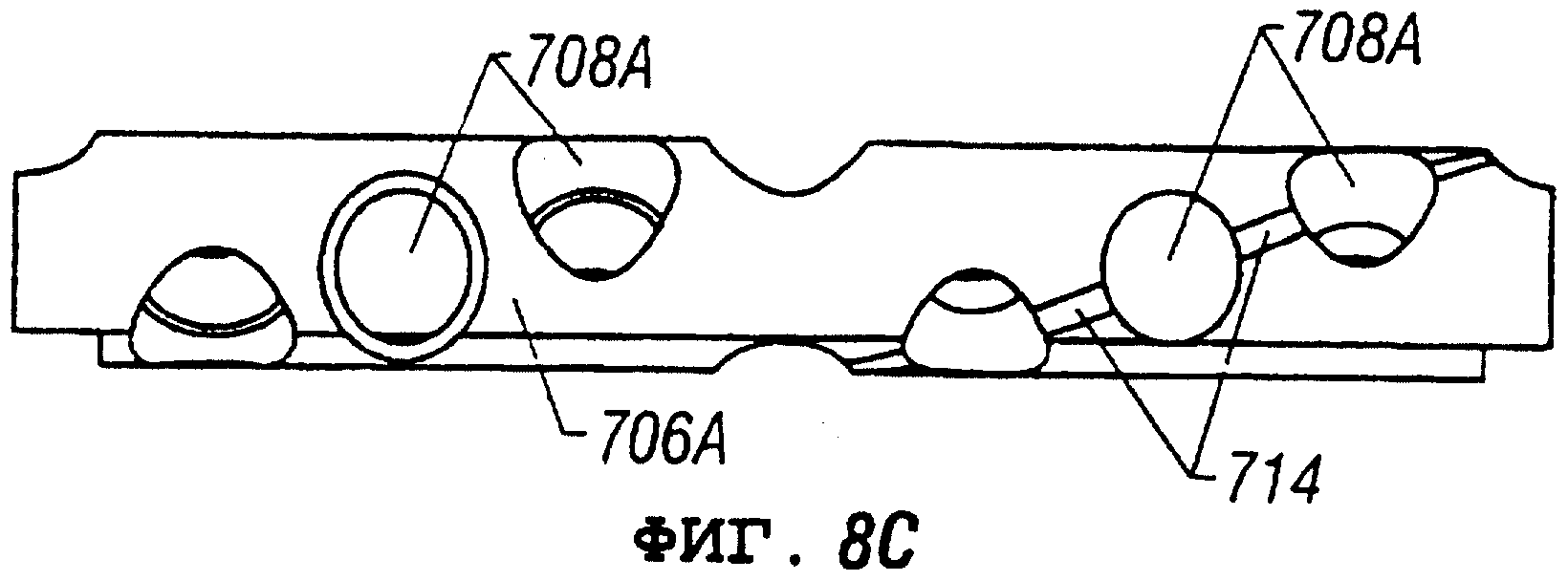

На Фиг.8В-8D изображен стержень, изготовленный из ударогасящего материала, который можно использовать совместно с перфорационной системой, показанной на Фиг.8А, стержень имеет полости и канавки для размещения кумулятивных зарядов и детонирующего шнура.

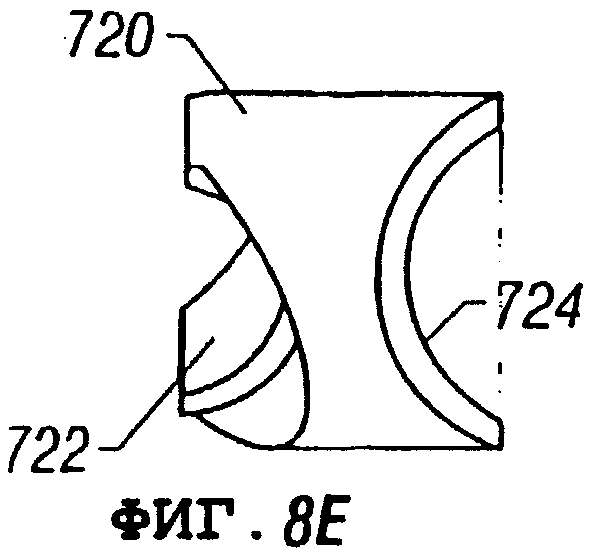

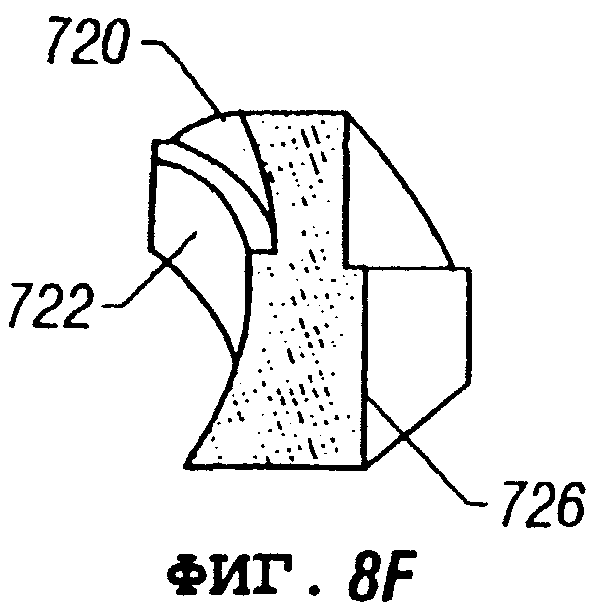

На Фиг.8Е-8F изображена проставка, состоящая, по меньшей мере, частично из ударогасящего материала.

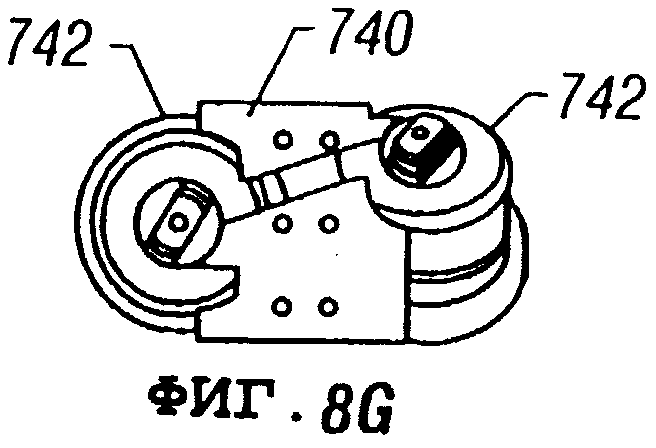

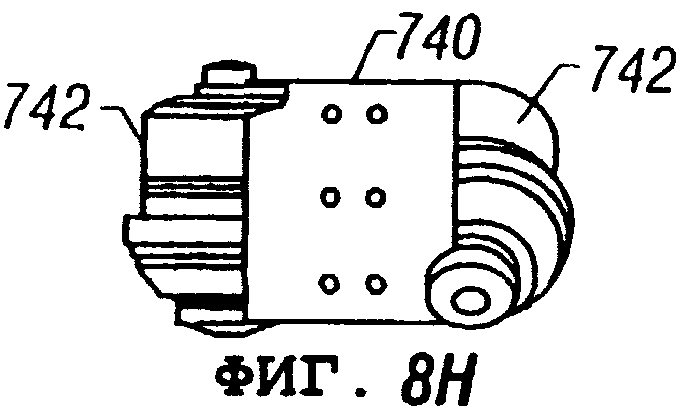

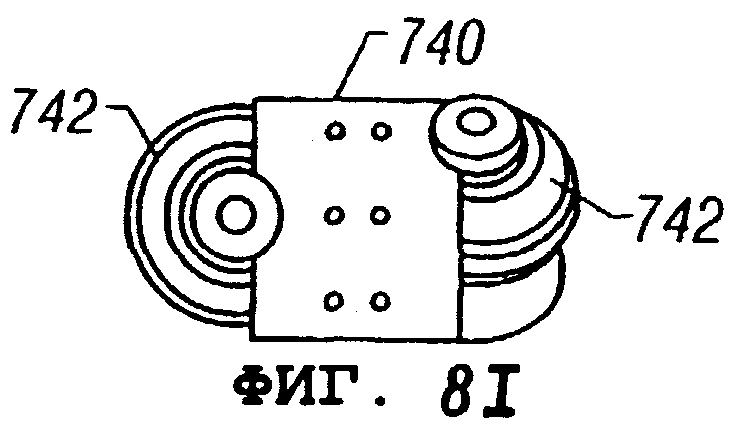

На Фиг.8С-8I в соответствии с одним из вариантов реализации настоящего изобретения изображен держатель, соединенный с двумя закрываемыми крышками зарядами.

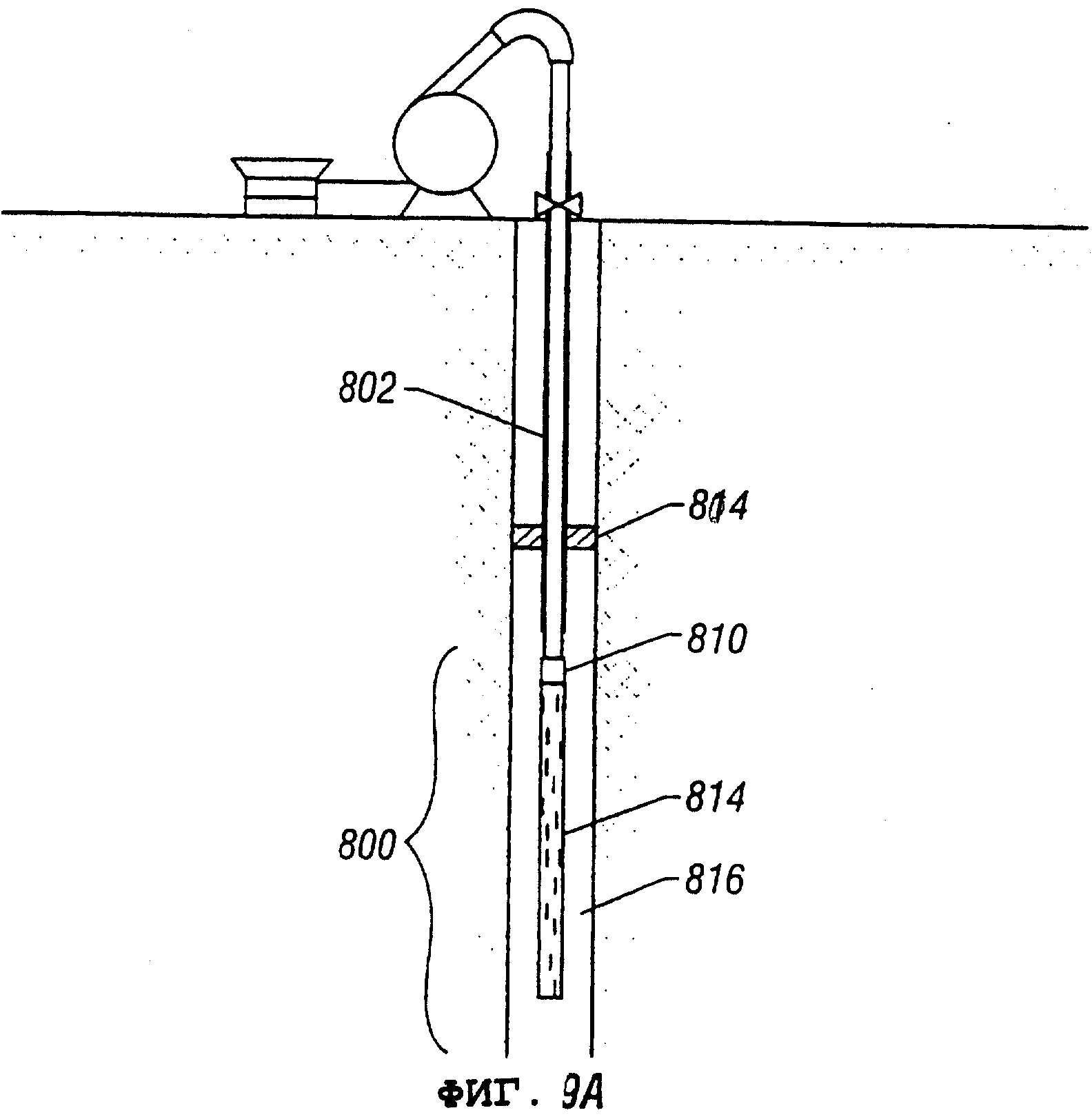

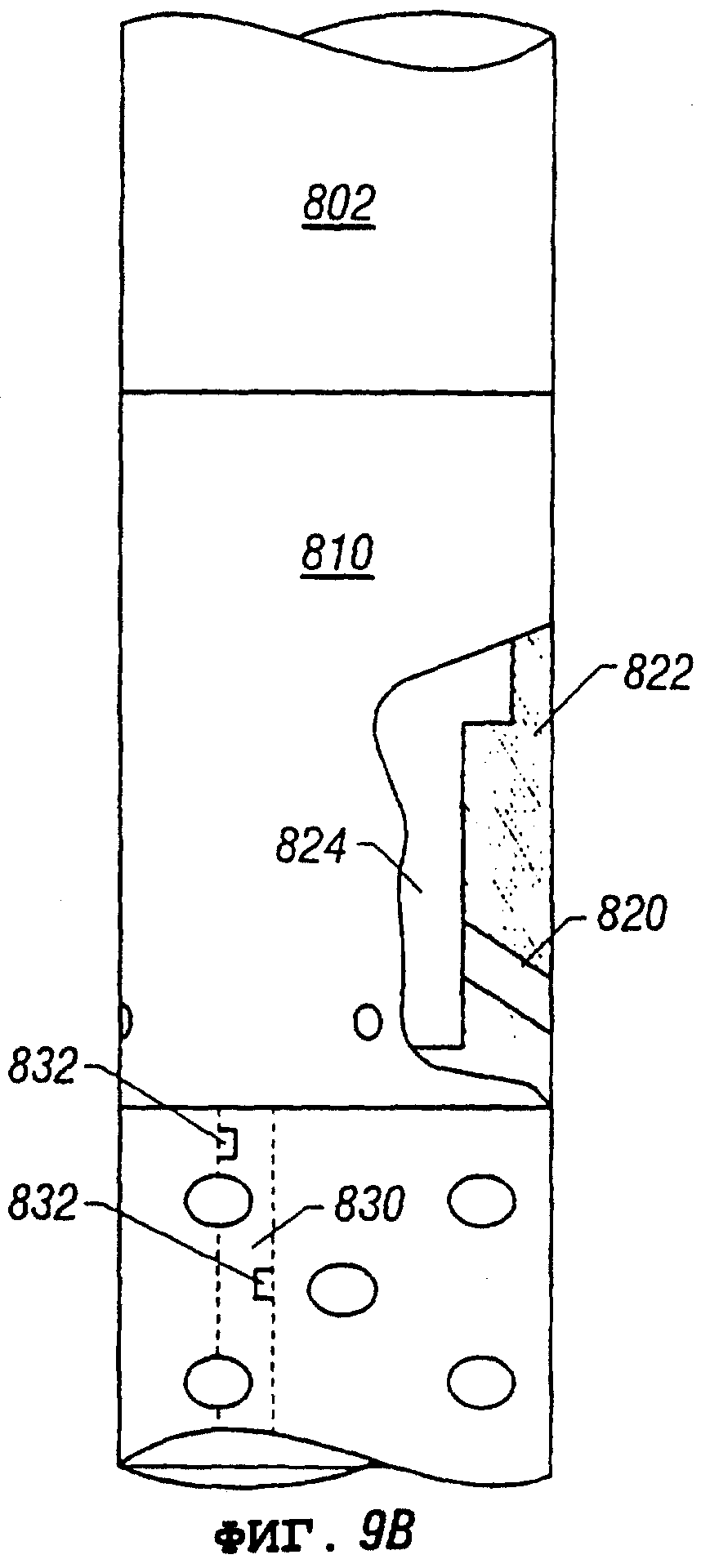

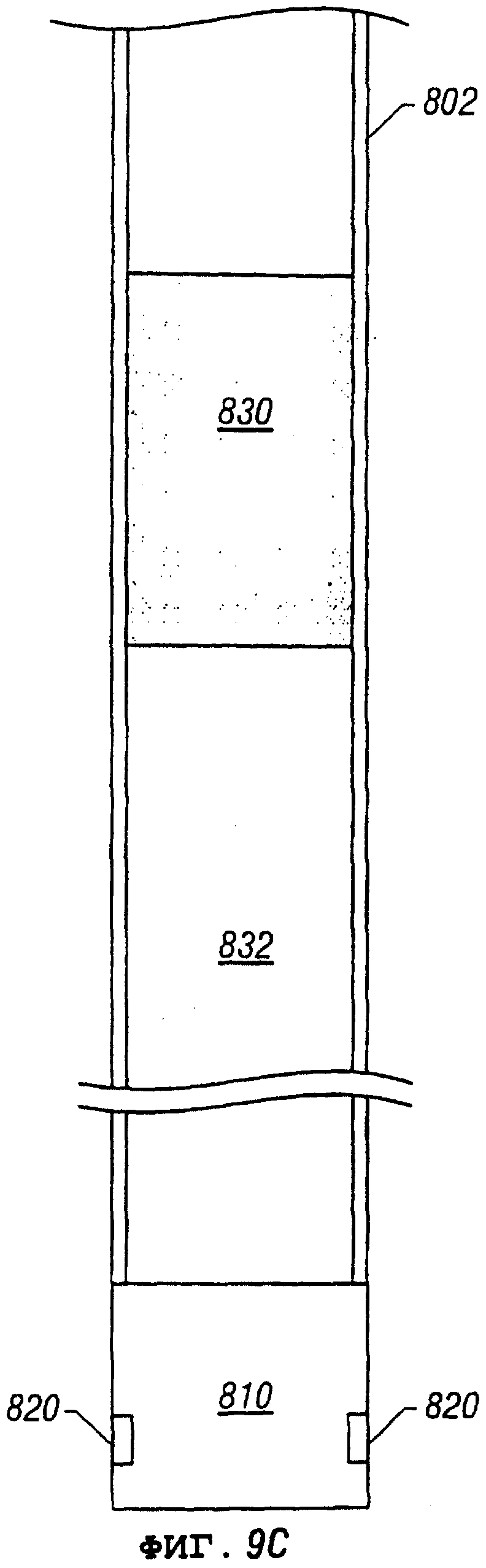

На Фиг.9А-9В в соответствии с последующим вариантом реализации настоящего изобретения изображена перфорационная секция, включающая конструкцию бухтового трубопровода, предназначенную для подачи пористой жидкости в пробиваемый в процессе перфорации интервал.

На Фиг.9С изображена подача пористой жидкости через бухтовый трубопровод, показанный на Фиг.9А-9В.

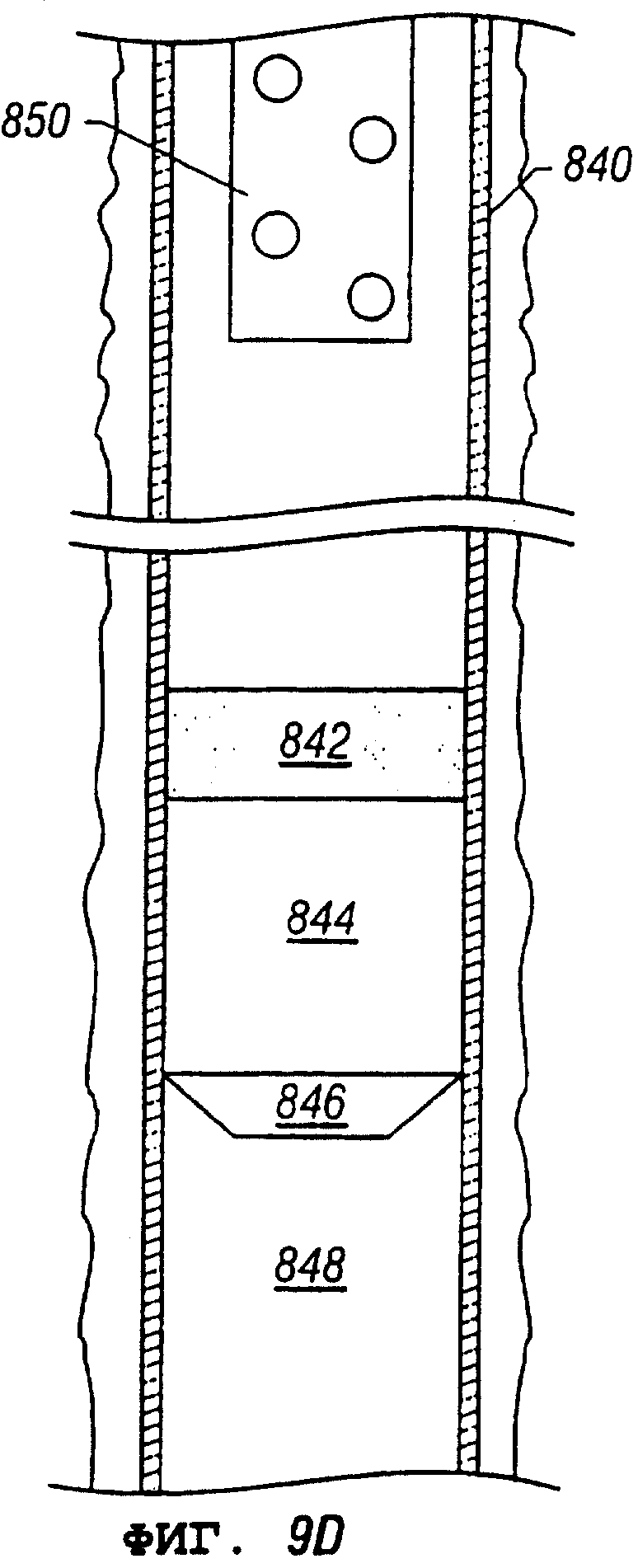

На Фиг.90 в соответствии со следующим вариантом реализации настоящего изобретения изображена подача пористой жидкости в пробиваемый в процессе перфорации интервал как составная часть операции цементирования.

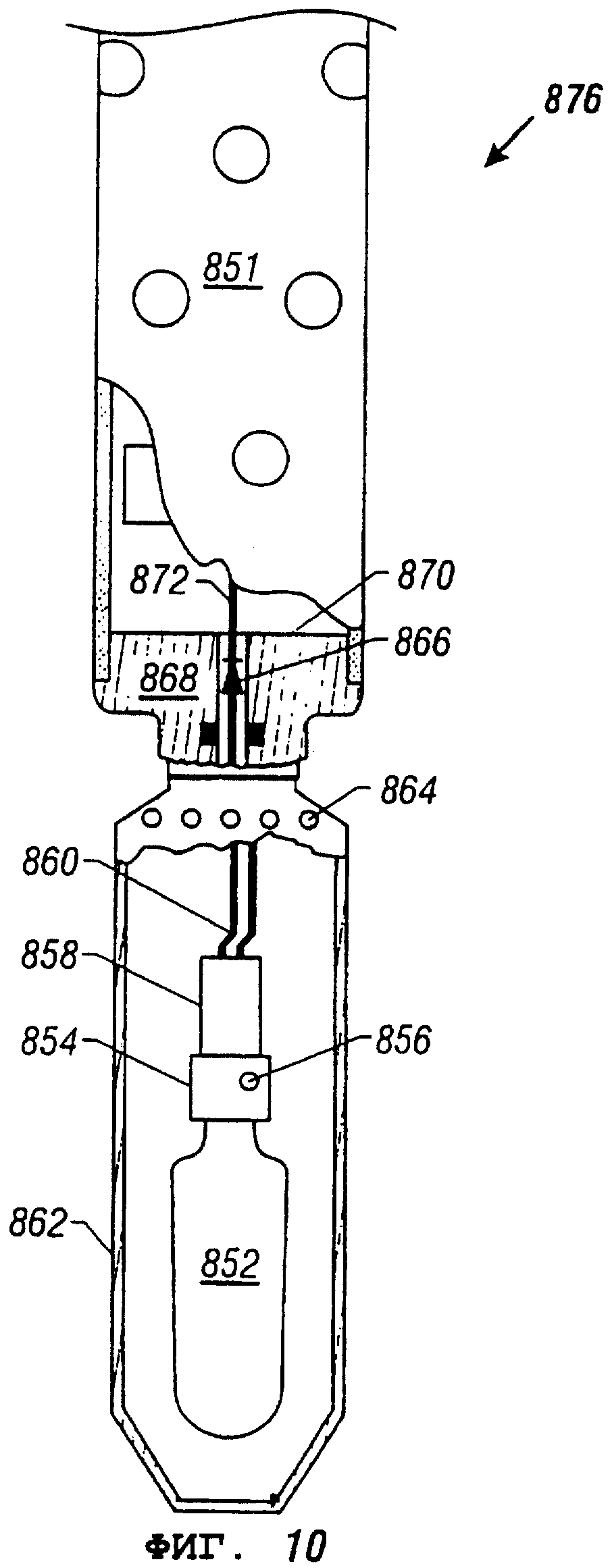

На Фиг.10 в соответствии с еще одним вариантом реализации настоящего изобретения изображена перфорационная секция, содержащая перфоратор и устройство подачи пузырьков.

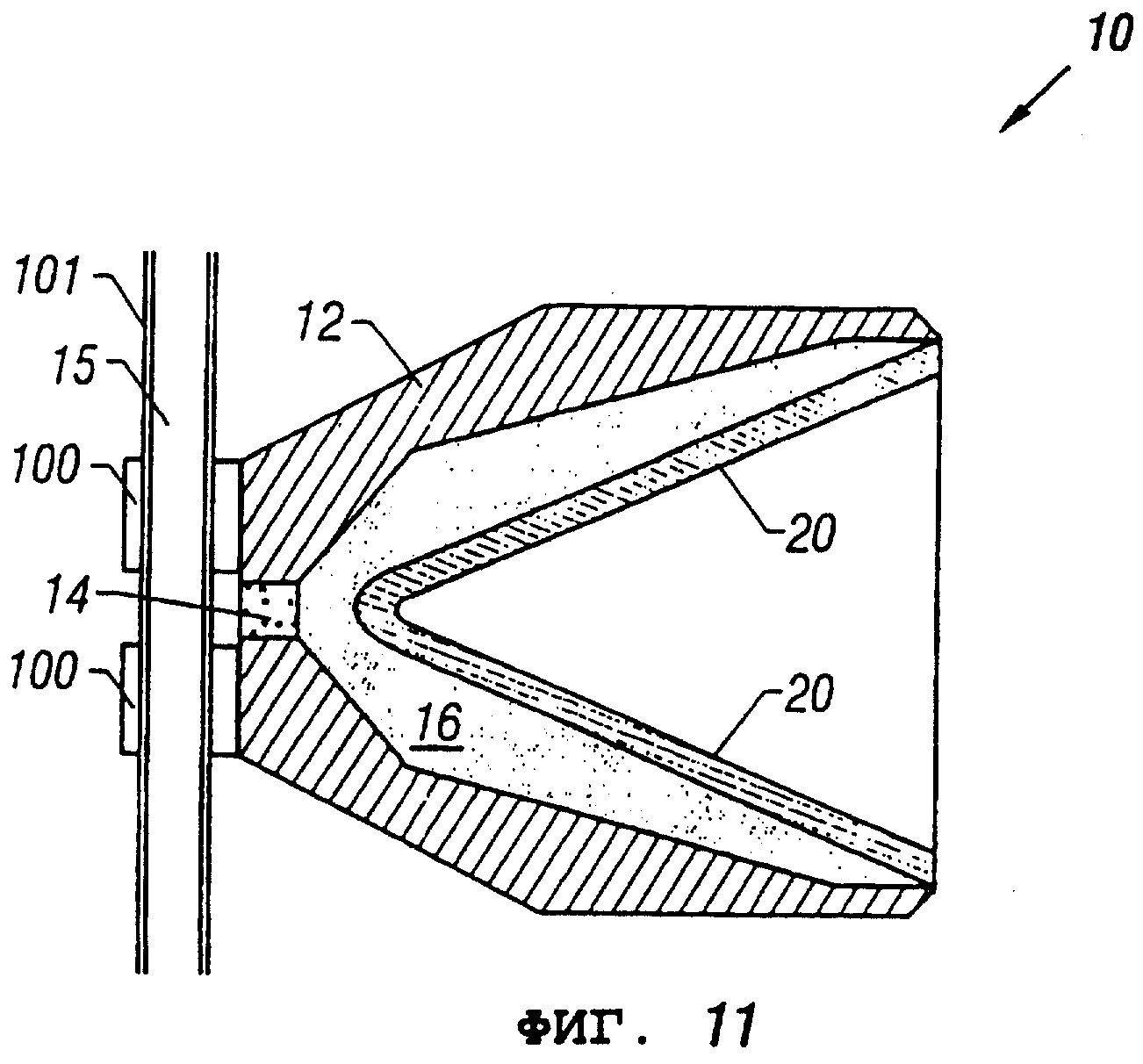

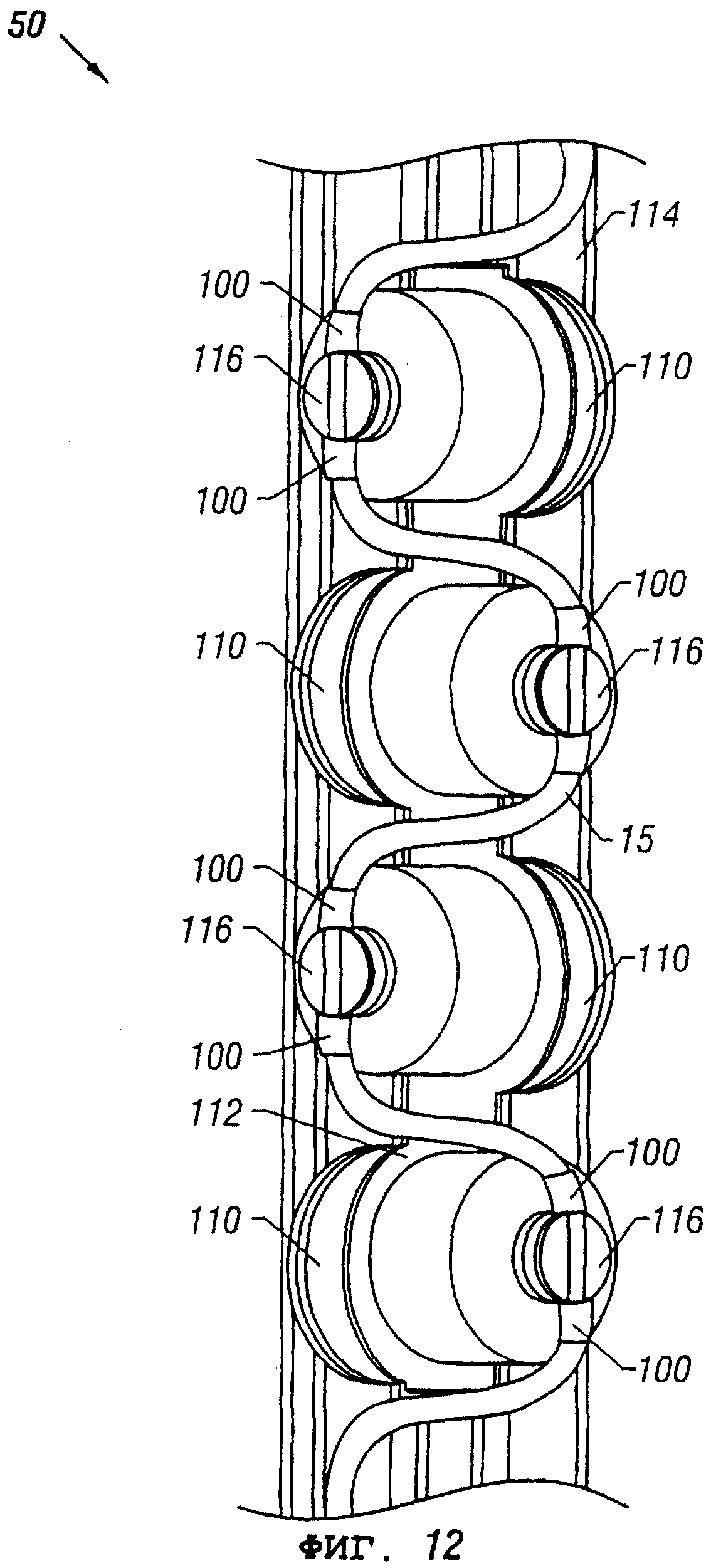

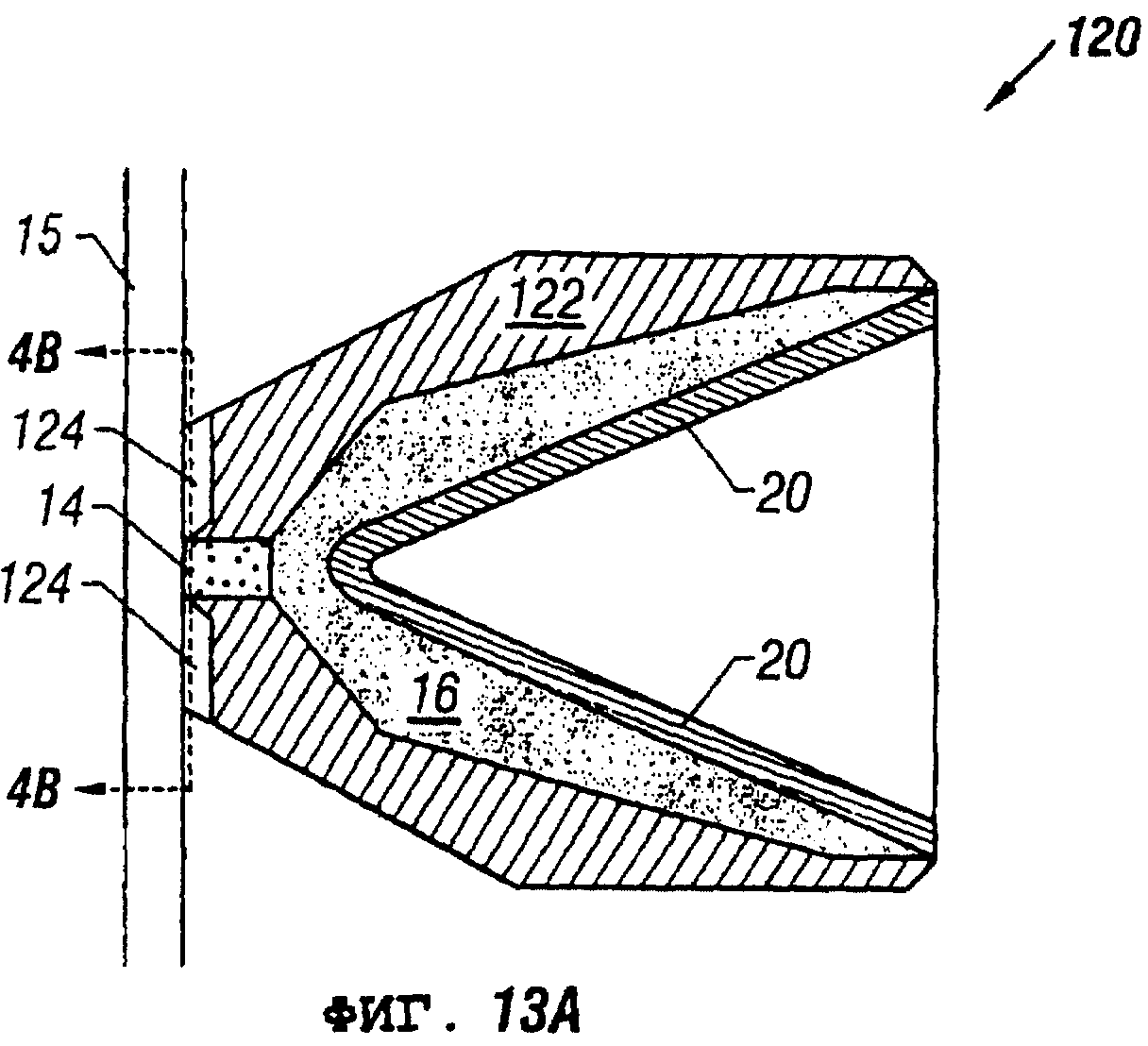

На Фиг.11, 12 и 13А-13В изображены варианты узлов кумулятивных зарядов с противоударными барьерами в соответствии с первым типом конструкции.

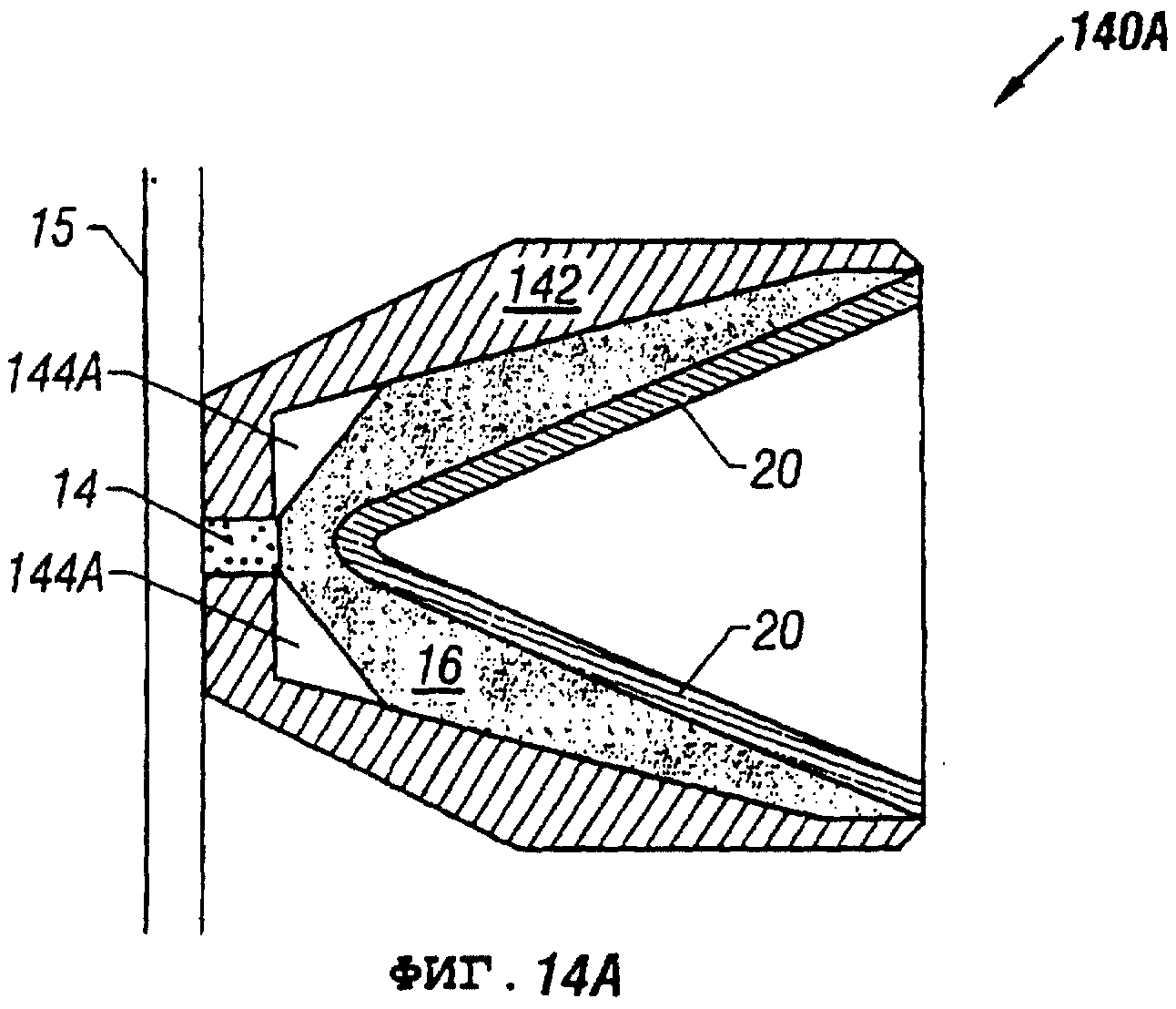

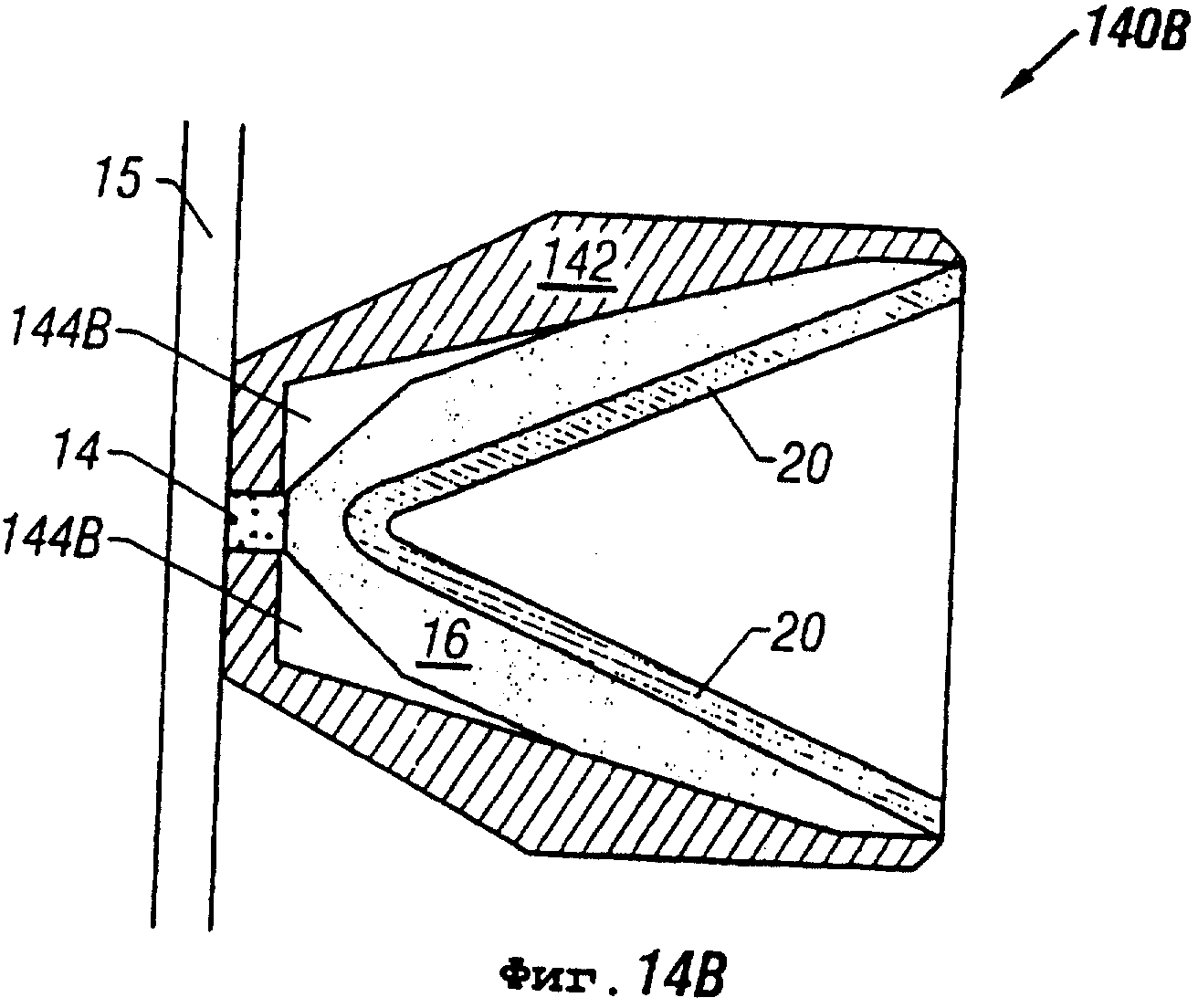

На Фиг.14А и 14В изображены варианты узла кумулятивного заряда с противоударным барьером в соответствии со вторым типом конструкции.

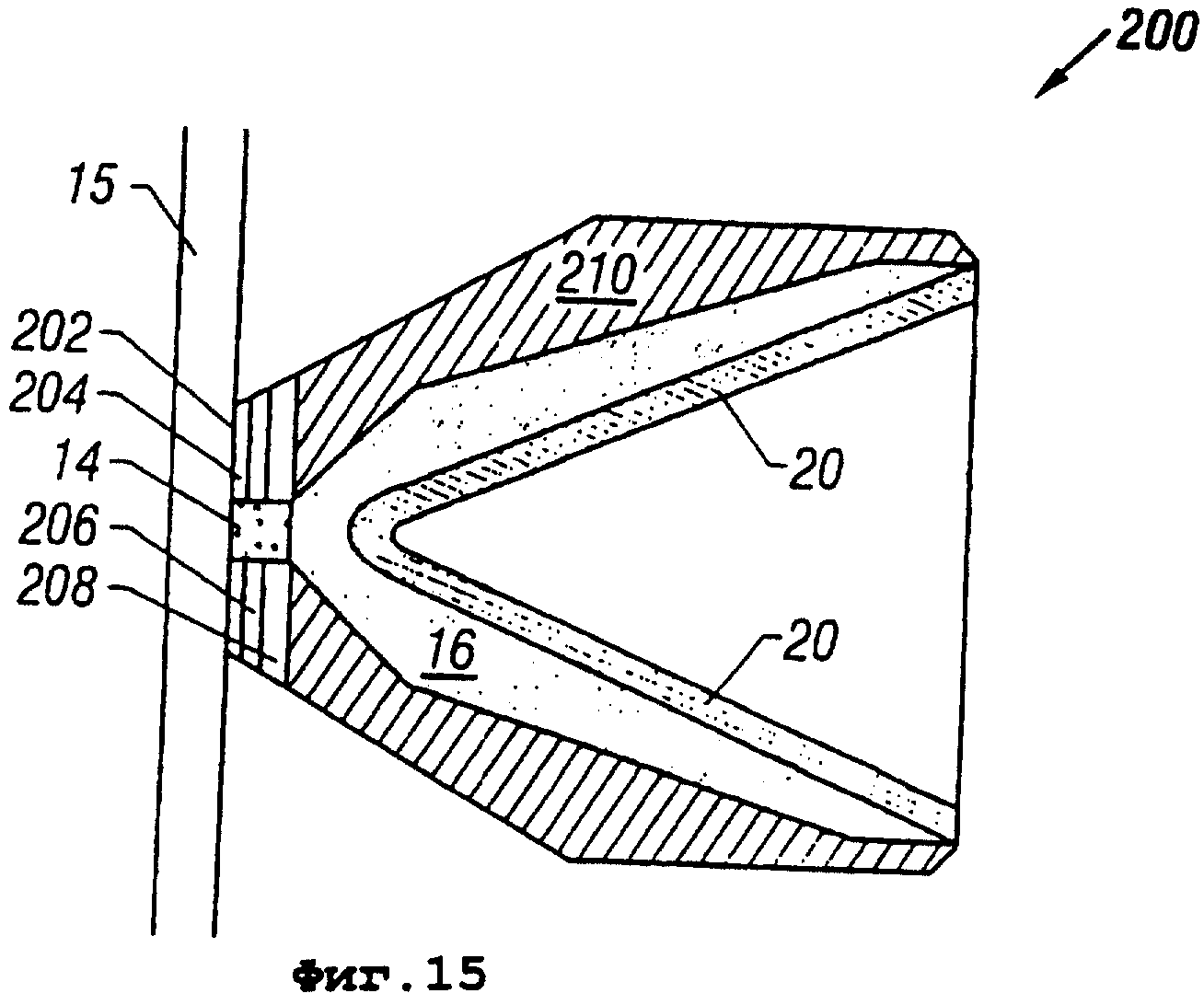

На Фиг.15 изображен вариант узла кумулятивного заряда с противоударным барьером в соответствии с третьим типом конструкции.

Подробное описание изобретения

В последующем описании, чтобы сделать понятным настоящее изобретение, приведены многочисленные подробности. Однако специалистам в данной области будет понятно, что настоящее изобретение может быть реализовано на практике без использования данных подробностей, а также что возможно осуществление многочисленных вариаций или модификаций описанных вариантов реализации.

В том виде, как они здесь применяются, слова и словосочетания "вверх" и "вниз", "верхний" и "нижний", "в направлении вверх" и "в направлении вниз", "ниже" и "выше" и другие им подобные, указывающие относительные положения выше или ниже данной точки или элемента, используются в этом описании для более четкого представления некоторых вариантов реализации настоящего изобретения. Однако в применении к оборудованию или способам, предназначенным для использования в скважинах, являющихся наклонными или горизонтальными, или в применении к оборудованию или способам, которые в скважине используются в условиях наклонной или горизонтальной ориентации, подобные слова и словосочетания могут обозначать "слева направо", "справа налево" или другие взаимосвязи, в зависимости от того, что подразумевается.

В соответствии с некоторыми вариантами реализации настоящего изобретения ударогасящие материалы используются для снижения интерференции, связанной с детонацией порций взрывчатых веществ, например кумулятивных зарядов, в перфораторах. Снижение интерференции достигается путем создания препятствия распространению ударной волны во внутренней среде ствола скважины, которое обусловлено детонацией порций взрывчатых веществ. В других вариантах реализации настоящего изобретения ударогасящие материалы могут применяться в других типах инструментов, содержащих взрывчатые вещества, таких как резаки для трубопровода, обсадной колонны, бурильной колонны, утяжелителя бура или тому подобного. Взрывчатые вещества могут также использоваться в рабочих органах, регулирующих устройствах и других внутрискважинных устройствах.

В типичном случае перфоратор активируется в имеющихся в стволе скважины жидкостях (таких как вода), что усиливает эффекты интерференции и ударного воздействия, которые снижают производительность кумулятивных зарядов. Эффекты ударного воздействия и интерференции включают интерферирование одной перфорирующей струи с другой перфорирующей струей, влияние ударного воздействия от взрыва заряда на перфорирующую струю, влияние ударного воздействия от взрыва заряда на образование струи в другом заряде, влияние ударного воздействия от инициирования детонирующего шнура на образование струи в заряде и интерферирование ударного воздействия от инициирования детонирующего шнура с перфорирующей струей.

Чтобы снизить эффекты ударного воздействия и интерференции, в некоторых вариантах реализации настоящего изобретения может использоваться размещенный в непосредственной близости от порций взрывчатого вещества, например кумулятивных зарядов, ударогасящий материал. В том виде, как он здесь применяется, термин "ударогасящий материал" обозначает любой материал (твердое вещество, газ, жидкость), который поглощает, демпфирует, ослабляет, блокирует, уменьшает, рассеивает, устраняет, перенаправляет, отражает, отклоняет, задерживает, изолирует, гасит или иным образом уменьшает эффекты ударного воздействия, оказываемые одной порцией взрывчатого вещества на любые окружающие конструкции, включая другую порцию взрывчатого вещества или любой другой компонент. В некоторых вариантах реализации настоящего изобретения гашение ударного воздействия осуществляется путем преобразования кинетической энергии в тепловую или другую внутреннюю энергию (например, энергию фазового превращения).

Примеры ударогасящих материалов включают такие пористые материалы, как пористые твердые вещества или жидкости. Пористый материал представляет собой любой материал, частично заполненный сжимаемыми элементами или сжимаемым объемом (например, вакуумом, газом или другим материалом). В том виде, как этот термин здесь применяется, "сжимаемый объем" может представлять собой любой объем, заполненный сжимаемым материалом или вакуумом. Ударогасящая характеристика пористого материала связана с его прочностью, плотностью и пористостью. Чтобы достичь требуемых характеристик сопротивления ударному воздействию, материал должен иметь высокую плотность и значительное объемное содержание (например, приблизительно 2%-90%) сильно сжимаемого материала (газ, вакуум, твердое вещество, жидкость), распределенного в ударогасящем материале. По одному из вариантов сжимаемый материал может распределяться по ударогасящему материалу равномерно.

Пористые жидкости включают аэрированные жидкости, являющиеся жидкостями, в которых одновременно с жидкой фазой существует газовая фаза. Пористые жидкости могут также представлять собой жидкости на основе афронов или жидкости, содержащие полые сферы или другие оболочки, которые наполнены газом или вакуумом. В ином случае пористый материал может также представлять собой твердое вещество, например цемент, смешанный с полыми микросферами (например, LITECRETE™, предлагаемый компанией Schlumberger Technology Corporation), или с другими полыми сферами или оболочками; эпоксидную смолу, смешанную с полыми сферами или оболочками, ячеистый материал и любое другое твердое вещество, определенный процент которого составляет сжимаемый объем. Что касается пористых материалов, удовлетворительные ударогасящие характеристики могут демонстрироваться материалами, имеющими пористость приблизительно более 2%. Другие примерные диапазоны пористости включают значения пористости приблизительно более 5%, 10%, 20%, 30%, вплоть до приблизительно 90%. В других вариантах вместо сжимаемых объемов, заполняющих поры пористого твердого вещества, может применяться материал, характеризующийся изменением фазы (называемый "материалом с изменяемой фазой"). Примеры материалов с изменяемой фазой включают висмут и графит.

Пористый материал работает как ударогасящий элемент, имеющий более низкую скорость распространения звука по сравнению с типичными имеющимися в стволе скважины жидкостями. Ударогасящий элемент защищает другие порции взрывчатого вещества от ударных волн, возникающих при детонации какой-либо порции взрывчатого вещества. Таким образом, при уменьшенных эффектах интерференции и ударного воздействия производительность порций взрывчатого вещества может быть повышена даже при высоких плотностях распределения срабатывающих зарядов и больших зазорах перфоратор - обсадная колонна. Другим преимуществом использования ударогасящего элемента является то, что может быть снижена степень повреждения внутрискважинного оборудования. Например, ударогасящим элементом может быть поглощено достаточное количество энергии ударного воздействия, в результате чего ударные волны могут быть ослаблены и задержаны, что обусловливает меньшее повреждение оборудования для перфорации, обсадной колонны и другого оборудования. В случае уменьшения амплитуды ударных волн может быть снижена вероятность образования кольцевых микрозазоров (кольцевой микрозазор обсадная колонна / цемент, кольцевой микрозазор цемент / горная порода).

В соответствии с другими вариантами реализации данного изобретения для снижения уровня ударного воздействия (называемого "предварительным ударным воздействием"), передающегося от детонирующего шнура к взрывчатому веществу, например, взрывчатому веществу в кумулятивном заряде (который может представлять собой либо капсулированный, либо некапсулированный заряд), размещается противоударный барьер. Такой противоударный барьер может быть создан из любого материала, имеющего пониженную способность передачи ударной волны, чтобы обеспечить изоляцию, поглощение, ослабление, демпфирование, блокирование, гашение, снижение, рассеивание, устранение, перенаправление, отклонение, отражение ударного воздействия и/или обеспечить достаточную временную задержку для возможности образования симметричной струи. Такие материалы могут включать пластик, каучук, керамику, превращенный в порошок металл или другой материал, висмут, пористый материал (например, один из описанных выше), свинец, дерево, пористый металл, синтактовый пеноматериал, золообразное вещество или другие материалы, обладающие низкой способностью передачи ударного воздействия (то есть материалы, которые обеспечивают изоляцию, поглощение, ослабление, демпфирование, блокирование, гашение, снижение, рассеивание, устранение, перенаправление, отклонение, отражение ударного воздействия и/или задержку его передачи).

Если обратиться к Фиг.2, перфорационная секция 50 размещена в стволе скважины. Перфорационная секция 50 сконструирована таким образом, чтобы проходить через трубопровод 52, который размещен в стволе 54 скважины, в котором установлена обсадная колонна 55. Перфорационная секция 50 включает перфорационную систему 56, которая может соответствовать различным вариантам реализации настоящего изобретения. Перфорационная система 56 может крепиться к адаптеру 58, который, в свою очередь, присоединяется к поддерживающей линии 60, предназначенной для удерживания перфорационной секции 50 в стволе 54 скважины. Поддерживающая линия 60 в качестве примеров может представлять собой провод, ленту или бухтовый трубопровод. Ниже описаны несколько вариантов перфорационной системы 56. Каждый из перфораторов защищен ударогасящим материалом. Даже если изображенные перфораторы включают кумулятивные заряды, установленные под углом друг к другу, такое относительное угловое расположение не является необходимым условием эффективности ударогасящего материала. Фактически ударогасящий материал эффективен при любом типе размещения кумулятивных зарядов.

Если обратиться к Фиг.3А-3В, перфорационная система 56А, соответствующая одному из вариантов реализации настоящего изобретения, включает плоскую ленту 502, к которой крепятся многочисленные капсулированные кумулятивные заряды 506. Детонирующий шнур 503 соединен с каждым из кумулятивных зарядов 506. Кумулятивные заряды 506 установлены в соответствующих опорных кольцах 504 опорного держателя 505. Опорный держатель 505 может поворачиваться, чтобы обеспечить размещение под требуемым углом (например, по спирали с относительным углом 45°, по спирали с относительным углом 60°, размещение под тремя относительными углами и т.д.). В ином случае опорный держатель 505 может быть приспособлен для прямолинейной схемы размещения (например, относительный угол составляет 0°). В другом варианте конструкции плоская лента 502 может отсутствовать, при этом опорный держатель 505 будет обеспечивать основную опору для капсулированных зарядов 506).

В одном из вариантов несущая лента 502, опорный держатель 505, опорные кольца 504, детонирующий шнур 503 и капсулированные заряды 506 помещены в ударогасящий материал 510. Один из примеров ударогасящего материала включает пористое твердое вещество, например пористый цемент. Пример пористого цемента включает LITECRETE™. Пористый цемент изготавливается путем смешивания цемента с полыми структурами, такими как наполненные газом (например, воздухом) микросферы или другие типы наполненных газом или вакуумом сфер или оболочек. Микросферы в основном представляют собой тонкостенные стеклянные оболочки с относительно большим объемом воздуха внутри.

Чтобы обеспечить конструкционную опору для капсулы 510, она помещается в гильзу 512. Гильза 512 изготовлена из любого типа материала, который способен обеспечивать конструкционную опору, например пластика, металла, эластомера и т.д. Гильза 512, кроме того, сконструирована таким образом, чтобы защищать капсулу 510 по мере того, как перфорационная система 56А продвигается в ствол скважины и задевает за другие внутрискважинные конструкции. В ином случае вместо отдельной гильзы на внешнюю поверхность капсулы 510 может наноситься покрытие. По мере его нанесения покрытие сцепляется с капсулой. Покрытие может быть изготовлено из материала, выбранного с целью снизить проникновение текучей среды. Материал может, кроме того, иметь низкий коэффициент трения.

В других вариантах для обеспечения более высоких номинальных давлений капсула 510 может изготавливаться с использованием другого типа материала. Например, может применяться рассчитанный на повышенные номинальные давления цемент с микросферами S60, производимый 3М Corporation. В качестве альтернативы капсула 510 может представлять собой эпоксидную смолу (например, полиуретан), смешанную с микросферами или другими типами наполненных газом или вакуумом сфер или оболочек. В еще одном варианте капсула 510 может иметь несколько слоев. Например, один слой может быть образован из пористого цемента, в то время как другой слой может быть образован из пористой эпоксидной смолы или другого пористого твердого вещества. В ином случае капсула 510 может представлять собой материал на основе жидкости или геля, при этом гильза 512 является для нее герметичным контейнером.

В некоторых вариантах ударогасящий материал представляет собой композит, включающий полый наполнитель (для обеспечения пористости), тяжелый порошок (для обеспечения плотности) и связку/матрицу. Связка/матрица может представлять собой жидкость, твердое вещество или гель. Примеры твердых материалов для связки/матрицы включают полимер (например, литой термореактопласт, такой как эпоксидная смола, каучук и т.п., или термопластик, изготавливаемый литьем под давлением), керамику с химическим типом связи (например, состав на основе цемента), металл или эластомер с высокой степенью сжимаемости. Материалы связки/матрицы, не являющиеся твердыми веществами, включают гель (который обладает большей степенью сжатия при ударном воздействии, чем твердое вещество) или жидкость. Полый наполнитель для ударогасящего материала может представлять собой мелкий порошок, каждая частица которого имеет внешнюю оболочку, окружающую некоторый объем газа или вакуума. По одному примерному варианту полый наполнитель может занимать приблизительно до 60% общего объема состава, при этом в каждой частице полого наполнителя 70%-80% объема занимает воздух. Оболочка частицы полого наполнителя является непроницаемой и имеет высокую прочность для предотвращения ее разрушения в условиях типичных для ствола скважины давлений (в одном из примеров приблизительно порядка 10.000 фунт-сил на кв. дюйм (psi - pound-force per square inch). Альтернативой использованию полых наполнителей является создание и сохранение стабильных воздушных пузырьков непосредственно в матрице посредством перемешивания, применения поверхностно-активных веществ и т.п.

В одном примерном варианте тяжелый порошок - наполнитель может занимать до 50% от общего объема состава, при этом порошок состоит из металла, такого как медь, железо, вольфрам или любого другого материала с высокой плотностью. В ином случае тяжелым наполнителем может быть песок. В других вариантах тяжелый порошок может занимать приблизительно до 10%, 25% или 40% от общего объема состава. Форма частиц имеющего высокую плотность порошка выбирается таким образом, чтобы создать правильную реологию смеси для получения однородного (свободного от расслоений) окончательного состава.

Использование песка в качестве тяжелого наполнителя вместо металла предоставляет одно или несколько преимуществ. Например, песок хорошо известен специалистам по эксплуатации, и поэтому с ним легче работать. Кроме того, при увеличении объема песка снижается объем связки/матрицы, что снижает после детонации количество отходов, состоящих из связки/матрицы.

В некоторых примерах объемная плотность поглощающего ударное воздействие материала изменяется в диапазоне от приблизительно 0,5 г/см3 до приблизительно 10 г/см3, при этом пористость состава изменяется в диапазоне приблизительно от 2% до 90%.

Может быть эффективным применение пористого материала с более низкой плотностью (приблизительно менее 1 г/см3), если имеется значительный объем данного материала (например, в случае, если обсадная колонна полностью заполняется данным материалом). Пористый материал с более высокой плотностью (приблизительно более 1,2 г/см3) применяется, когда объем ударогасящего материала ограничивается (например, когда он используется только в окрестностях заряда/перфоратора). Требуемые результаты наблюдаются в случае использования состава на основе либо цемента, либо эпоксидной смолы, в котором объем ударогасящего материала ограничивается окрестностями заряда/перфоратора (как показано на Фиг.3А-3В) и плотность ударогасящего материала составляет приблизительно 1,3 г/см3, а его пористость составляет приблизительно 30%-33%.

Другие примерные пористые твердые вещества включают материал с плотностью 10 г/см3 и пористостью 40%, такой как порошок вольфрама, смешанный с полыми микросферами в объемном соотношении 50/50. Другой примерный состав включает по объему 53% эпоксидной смолы с низкой вязкостью, 42% полых стеклянных сфер и 5% порошка меди. Плотность состава равняется приблизительно 1,3 г/см3 и пористость - приблизительно 33%. Другой состав включает по объему приблизительно 39% воды, 21% цемента Lehigh класса Н, 40% стеклянных сфер и микродобавки для оптимизации реологии и скорости отверждения. Плотность этого состава равна приблизительно 1,3 г/см3 и пористость приблизительно 30%.

Чтобы создать капсулу 510, пористый материал (в форме жидкости или суспензии) может заливаться вокруг несущей ленты 502, находящейся внутри гильзы 512. Пористому материалу затем дают затвердеть. В случае пористого цемента цемент в форме порошка может смешиваться с водой и другими добавками для создания цементного раствора. Во время перемешивания цемента к смеси добавляются микросферы. Смесь, еще находящуюся в форме суспензии, затем заливают внутрь гильзы 512 и дают ей затвердеть. Оборудованием, используемым для создания требуемой смеси, может быть любое обычно используемое оборудование для перемешивания цемента. Для увеличения прочности капсулы может также добавляться волокно (например, стекловолокно, углеродное волокно и т.д.).

Кроме того, капсула 510 может быть изготовлена путем предварительного формования. Например, капсула может быть разделена на две секции с формованием соответствующих рельефов на внутренних поверхностях этих двух секций для размещения перфоратора либо одного или нескольких зарядов. Затем между двумя секциями может устанавливаться перфоратор с последующим скреплением двух секций вместе для образования капсулы 510, показанной на Фиг.3В.

Другой отличительной особенностью капсулы 510, не зависящей от характеристики поглощения энергии, является ее способность обеспечить конструкционную опору для капсулированных зарядов 506. В соответствии с этой другой отличительной особенностью перфорационная система 56А может представлять собой также формованный перфоратор, в котором капсула 510 обеспечивает достаточную конструкционную опору, в результате чего традиционные металлические опоры могут быть устранены или их составляющая может быть уменьшена. Например, одной из функций плоской ленты 502 во многих перфорационных системах является обеспечение основной опоры для капсулированных зарядов. Плоская лента 502 является жестким металлическим элементом. Чтобы установить на плоской ленте 502 капсулированные заряды, например заряды 506, показанные на Фиг.3А-3В, по заранее определенной схеме с относительным угловым расположением, могут использоваться различные монтажные механизмы, например монтажные зажимы болты или удлиненный держатель, такой как держатель 505, показанный на Фиг.3А-3В. В некоторых случаях монтажные механизмы не могут обеспечить достаточной жесткости конструкции при креплении капсулированных зарядов к ленте 502. Капсула 510 увеличивает конструктивную целостность перфорационной системы 56А за счет более жесткого фиксирования капсулированных зарядов 506 относительно ленты 502.

Дополнительной проблемой, связанной с внутрискважинными операциями перфорирования, является количество отходов, имеющееся в стволе скважины после выполнения перфорирования. Чтобы уменьшить такие отходы, часто используются извлекаемые перфорационные системы. Многие подобные системы используют плоские ленты, схожие с лентой 502, которая сконструирована таким образом, чтобы оставаться целой даже после активации кумулятивных зарядов 506. Однако плоская лента 502 увеличивает общий вес перфорационной системы 56А и после активации она может деформироваться, приобретая форму, которая затрудняет извлечение из ствола скважины. Чтобы решить эти проблемы в другой версии перфорационной системы 56А, показанной на Фиг.3С, плоская лента 502 отсутствует, и в качестве основного опорного механизма используется опорный держатель 505 и капсула 510.

В вариантах реализации настоящего изобретения, показанных на Фиг.3А-3С, капсула 510 полностью окружает участки перфоратора. По другим вариантам капсула 510 может частично, а не полностью окружать заряды 506, держатель 505 и ленту 502 (если она используется).

Если обратиться к Фиг.4А-4В, в соответствии с другим вариантом реализации настоящего изобретения вместо несущей ленты 502, показанной на Фиг.3, похожая концепция может быть применена к перфоратору 56В с полым носителем. В перфораторе 56В с полым носителем внутри полого носителя 522 размещается загружаемая труба 520. Загружаемая труба 520 имеет отверстия 524, которые могут открывать кумулятивные заряды 526. Кумулятивные заряды 526 могут быть некапсулированными зарядами, так как они защищены от окружающей среды полым носителем 522, который в типичном случае является герметичным. После установки во время сборки кумулятивных зарядов 526 внутри загружаемой трубы 520 через верхнее или нижнее отверстие 530 загружаемой трубы может заливаться пористый материал (например, пористый цемент), который первоначально находится в форме жидкости или суспензии. Материалу дают затвердеть, чтобы создать внутри загружаемой трубы 520 наполнитель 525 из пористого материала. Наполнитель 525 из пористого материала представляет собой вещество, поглощающее энергию, которое снижает взаимное влияние зарядов. На Фиг.4В показано поперечное сечение перфоратора 56В.

Наполнитель из пористого материала может также заполнять внутреннее пространство полого носителя 522 для создания большего объема ударогасящего материала. Другим преимуществом ударогасящего материала является то, что он может создавать конструкционную опору для полого носителя, в результате чего можно применять полый носитель с более тонкими стенками. Ударогасящие материалы обеспечивают опору внутри полых носителей, противодействующую силам, возникающим из-за давлений внутри скважины. В случае более тонких полых носителей получается более легкий перфоратор, что делает обслуживание и работу более удобными.

Если обратиться к Фиг.5, в соответствии с еще одним вариантом реализации настоящего изобретения перфорационная система 56С включает трубчатый носитель 602, который может использоваться в качестве опоры для капсулированных зарядов 604, установленных в непосредственной близости от отверстий 606, имеющихся в трубчатом носителе 602. Трубчатый носитель 602 может быть устроен подобно загружаемой трубе 520 перфоратора 56В с полым носителем, за исключением того, что трубчатый носитель 602 не размещается внутри полого носителя. В результате вместо некапсулированных зарядов 526, показанных на Фиг.4А, используются капсулированные заряды 604. При одной конструкции детонирующий шнур 608 может проходить с внешней стороны трубчатого носителя 602 и соединяться с капсулированными зарядами 604. При другой конструкции детонирующий шнур 608 может проходить внутри трубчатого носителя 602. Как и в случае загружаемой трубы 520, показанной на Фиг.4А, через верхнее или нижнее отверстие 610 трубчатого носителя 602 может заливаться пористый материал (например, пористый цемент), который первоначально находится в форме жидкости или суспензии. Пористый материал затвердевает внутри трубчатого носителя 602 с образованием пористого материала, служащего для снижения ударного воздействия и интерференции. Преимущество использования трубчатого носителя 602 заключается в том, что повреждение пористого материала становится менее вероятным, так как он защищен трубчатым носителем 602, который в типичном случае является твердой и жесткой конструкцией.

Если обратиться к Фиг.6, в соответствии с другим вариантом реализации настоящего изобретения перфорационная система 56D включает кумулятивный заряд 130, внешний кожух 132 которого заключен во внешнюю оболочку, покрытие или другой слой 134, который образован из ударогасящего материала для снижения взаимного влияния зарядов. Ударогасящая внешняя оболочка 134 может быть создана из материала, имеющего низкую способность передачи ударного воздействия, например, любого из рассмотренных выше материалов. Во внешней гильзе 134 имеется отверстие 136, делающее возможным перенос энергии от детонирующего шнура 135 в запальный стержень 137, который передает энергию детонации от детонирующего шнура 135 во взрывчатое вещество 139 внутри кумулятивного заряда 130. Взрывчатое вещество может быть закрыто вкладышем 120.

Внешняя оболочка, покрытие или слой 134 создает препятствие для ударных волн, идущих от соседних кумулятивных зарядов. По одному из вариантов с целью создания покрытия для кумулятивных зарядов кумулятивный заряд 130 может погружаться в жидкий материал, имеющий низкую способность передачи ударного воздействия. Данный материал может первоначально находиться в жидкой форме (например, в нагретом состоянии). По другому варианту внешняя оболочка, покрытие или слой 134 может наноситься на кумулятивный заряд 130. В ином случае кумулятивный заряд 130 может обертываться слоем 134.

Другим преимуществом слоя 134 является то, что снижается уровень передаваемого кумулятивному заряду 130 предварительного ударного воздействия, обусловленного распространением волны детонации по детонирующему шнуру 135. Слой 134 служит для изолирования задней поверхности внешнего кожуха 132 от детонирующего шнура 135. Влияние предварительного ударного воздействия дополнительно обсуждается ниже.

Если обратиться к Фиг.7, в соответствии с другим вариантом реализации настоящего изобретения перфорационная система 56Е включает ударогасящие барьеры 410, размещенные между кумулятивными зарядами 412. Барьеры 410 могут быть изготовлены из любого типа материала, который можно использовать для препятствования передаче или распространению ударных волн. Например, барьеры 410 могут представлять собой полые металлические трубы, например, стальные трубы. В ином случае барьеры 410 могут быть изготовлены из других ударогасящих материалов, например материалов, рассмотренных выше.

Если обратиться к Фиг.8А, в соответствии с еще одним вариантом реализации настоящего изобретения ленточный перфоратор 56F включает многочисленные кумулятивные заряды, размещенные под углом друг к другу (например, размещенные по спирали, под тремя относительными углами и т.д.) на плоской ленте 702. В ином случае может применяться прямолинейное размещение зарядов. Размещенные по прямой линии кумулятивные заряды (обозначены номером 704) могут устанавливаться непосредственно на ленту 702. Другие заряды (не показаны) устанавливаются внутри труб 706, прикрепленных к ленте 702. Для соответствующих кумулятивных зарядов в каждой трубе 706 имеются отверстия 708. Для снижения взаимного влияния зарядов в каждой трубе 706 имеется ударогасящий материал, который может представлять собой один из рассмотренных выше пористых материалов.

Если обратиться к Фиг.8Е-8F, в соответствии с одним из вариантов реализации настоящего изобретения между смежными зарядами внутри трубы 706 размещается проставка 720, изготовленная, по меньшей мере, частично из ударогасящего материала. Проставка 720 имеет криволинейные боковые поверхности 722 и 724 для примыкания к соответствующим кумулятивным зарядам. Средняя часть 726 между двумя криволинейными боковыми поверхностями 722 и 724 изготовлена из ударопоглощающего материала для снижения степени взаимного влияния соседних зарядов.

Трубка 706 может быть изготовлена из металла или другого подходящего по жесткости материала. В ином случае трубка 706 может также быть изготовлена из ударогасящего твердого вещества, такого как пористое твердое вещество (например, пористый цемент, пористая эпоксидная смола и т.д.).

Как показано на Фиг.8В-8D, по другому варианту вместо полой трубы 706 используется твердый стержень 706А с полостями 708А для кумулятивных зарядов. На Фиг.8В-8D изображено три вида для трех различных участков стержня 706А без установленных внутри зарядов. Стержень 706А может быть изготовлен из ударогасящего материала. Как показано на Фиг.8В и 8D, для размещения расположенных друг относительно друга под углом 0° кумулятивных зарядов 704 на концах стержня 706А образованы первая и вторая выемки 710 и 712. На внешней поверхности стержня 706А между отверстиями 708А также образованы прорези 714 для размещения детонирующего шнура, который с учетом баллистики соединен с каждым из кумулятивных зарядов, расположенных в стержне 706А.

Если обратиться к Фиг.8G-8I, в соответствии с другим вариантом реализации настоящего изобретения для фиксирования двух соседних капсулированных зарядов 742 создан кронштейн 740. Кронштейн 740 имеет в общем трубчатую форму и сконструирован таким образом, чтобы прикрепляться к кумулятивным зарядам 742. По одному из вариантов кронштейн 740 сконструирован таким образом, чтобы фиксировать пару капсулированных зарядов 742 по схеме с относительным поворотом на некоторый угол. Внутри кронштейна 740 между капсулированными зарядами 702 может устанавливаться проставка 720 (Фиг.8Е-8F). После того как капсулированные заряды 742 прикреплены к кронштейну 740, кронштейн 740 крепится к несущей ленте (не показана). Для создания перфоратора на несущей ленте может устанавливаться множество наборов из кронштейна 740, капсулированных зарядов 742 и проставок 720. Эффекты ударного воздействия и интерференции снижаются путем использования вместе с кронштейнами 740 проставок 720.

Если обратиться к Фиг.9А, в соответствии со следующим вариантом реализации настоящего изобретения для снижения интерференции используется пористая жидкость (вместо пористого твердого вещества). Перфорационная секция 800 поддерживается конструкцией бухтового трубопровода, которая также включает бухтовый трубопровод 802, пакер 804 и нагнетающий переходник 810. Для снижения эффектов ударного воздействия и интерференции в область 816 вокруг перфоратора 814 через внутренний канал бухтового трубопровода 802 и выпускные отверстия нагнетающего переходника 810 может закачиваться пористая жидкость.

Пористая жидкость может включать жидкости, наполненные пузырьками, жидкости на основе афронов, жидкости, наполненные полыми оболочками, содержащими газ или вакуум, или другие пористые жидкости. В ином случае пористая жидкость может также представлять собой вспененный материал.

Афрон представляет собой сердцевину из внутренней фазы, обычно жидкости или газа, заключенную в тонкую водную оболочку. Оболочка содержит молекулы поверхностно-активного вещества, расположенные таким образом, что они создают эффективный барьер против коалесценции с соседними афронами. Оболочка с поверхностно-активным веществом стремится сориентироваться на границе раздела фаз газ - жидкость таким образом, чтобы образовалась заряженная поверхность пузырька, которая отталкивает другие пузырьки и в результате создает сопротивление коалесценции.

Пористые жидкости представляют собой жидкость, которая имеет плотность, близкую к плотности жидкости, но скорость распространения звука в ней близка к скорости распространения звука в газе. При снижении скорости распространения звука в жидкостях, находящихся в области 816, амплитуда и скорость ударных волн, созданных детонацией кумулятивных зарядов в перфораторе 816, уменьшается. Дополнительной выгодой от использования пористых жидкостей является то, что они в основном обеспечивают больший объем ударогасящего материала по сравнению с рассмотренными выше пористыми твердыми веществами. Это усиливает гашение ударного воздействия, чтобы защитить внутрискважинные конструкции, например обсадную колонну.

Если обратиться к Фиг.9В, на ней изображена часть конструкции бухтового трубопровода и перфорационная секция 800. Нагнетающий переходник 810 имеет корпус 822, который определяет внутренний продольный канал 824, сообщающийся с внутренним каналом бухтового трубопровода 802. Для обеспечения сообщения между внутренним продольным каналом 824 и внешним относительно перфорационной секции 800 пространством в корпусе 822 нагнетающего переходника 810 образованы один или более нагнетающих каналов 820. Расположение и размер нагнетающих каналов 820 определяют требуемый уровень нагнетания текучей среды, закачиваемой через бухтовый трубопровод 802, например, пористой жидкости. В изображенном варианте нагнетающие каналы 820 в общем наклонены вниз для создания струи текучей среды, которая направлена вниз. В других вариантах нагнетающие каналы 820 могут быть направлены вбок или идут под углом вверх либо снабжены другими средствами, например форсунками или диффузорами.

В процессе работы конструкция бухтового трубопровода, включающая перфорационную секцию 800, продвигается в ствол скважины. По одному из вариантов перфорационная секция 800 продвигается до положения ниже интервала перфорирования, в общем обозначенного номером 816 (Фиг.9А). Как далее показано на Фиг.9С, столб пористой жидкости 832 подается вниз под действием крышки 830, которая состоит, например, из геля. Гель может быть полимерным гелем или другим типом геля. Крышка 830 может также состоять из другого типа материала, такого как твердое вещество (например, металл, полимер и т.д.). Крышка 830 отделяет столб пористой жидкости 832, расположенной ниже этой крышки, от текучей среды, закачиваемой в область над крышкой 830 для проталкивания пористой жидкости 832 через нагнетающие каналы 820 нагнетающего переходника 810. Пористая жидкость 832 легче находящихся в стволе скважины жидкостей, поэтому она стремится подняться вверх. При помощи размещения перфорационной секции и нагнетающего переходника 810 ниже интервала 816 перфорирования пористой жидкости дают возможность подняться, чтобы заполнить этот интервал. После того, как в ствол скважины закачено достаточное количество пористой жидкости, конструкция бухтового трубопровода может быть поднята на такой уровень, что перфорационная секция 800 будет располагаться в интервале 816 перфорирования, где она окружена пористой жидкостью. Перфоратор 814 затем активируется, чтобы проделать отверстия через окружающую обсадную колонну в горную породу.

При другой конструкции, которая показана на Фиг.9В, с бухтовым трубопроводом может быть соединен трубопровод 830 меньшего диаметра, проходящий через перфоратор 814. Вдоль данного трубопровода меньшего диаметра проделаны многочисленные выпускные отверстия 832. Такие выпускные отверстия 832, идущие вдоль трубопровода, используются вместо нагнетающих каналов 820 нагнетающего переходника 810 или в дополнение к ним. Пористая жидкость через многочисленные выпускные отверстия подается ниже бухтового трубопровода 802 и затем в интервал перфорирования.

Если обратиться к Фиг.9D, в соответствии с другим вариантом реализации настоящего изобретения пористая жидкость вместо ее подачи через конструкцию бухтового трубопровода, как показано на Фиг.9С, может подаваться во время операций цементирования. После того как в стволе скважины установлена обсадная колонна (или облицовка), обсадная колонна или облицовка прикрепляются цементом к внутренней поверхности ствола скважины. Это осуществляется путем закачивания цемента (в форме раствора) в обсадную колонну. Когда цемент достигает нижнего конца обсадной колонны, он начинает заполнять область кольцевого пространства между обсадной колонной и внутренней поверхностью ствола скважины. Через некоторое время после того, как кольцевое пространство между обсадной колонной или облицовкой и внутренней поверхностью ствола скважины заполнилось цементным раствором, цементный раствор затвердевает и скрепляет обсадную колонну или облицовку со стволом скважины.

Как показано на Фиг.9D, на цементный раствор (848) в стволе скважины опускается скребковая пробка 846 для подачи цементного раствора на дно обсадной колонны или облицовки 840. В соответствии с одним из вариантов реализации настоящего изобретения столб пористой жидкости 844 может подаваться в обсадную колонну или облицовку на скребковую пробку 846 для цемента. Затем на столб пористой жидкости 844 может устанавливаться крышка 842. Крышка 842, пористая жидкость 844, пробка 846 и цемент 848 затем подаются внутрь обсадной колонны или облицовки. После завершения операции цементирования крышка 842 и столб пористой жидкости 844 остаются в нижней части обсадной колонны или облицовки 840. Столб пористой жидкости 844 имеет достаточный объем, в результате чего он также заполняет и требуемый интервал перфорирования.

Когда необходимо провести операции перфорирования, в обсаженный или облицованный ствол скважины продвигается перфоратор 850. Перфоратор 850 опускается через гелевую крышку 842 до уровня требуемого интервала перфорирования, который заполнен пористой жидкостью 844. Затем перфоратор 850 может включаться внутри пористой жидкости 844.

Если обратиться к Фиг.10, на ней изображено другое устройство, предназначенное для заполнения пористой жидкостью пространства вокруг перфоратора 851. Данное устройство включает баллон 852 для сжатого газа, содержащий сжатый газ (например, азот). Для поддержания давления в баллоне 852 со сжатым газом к его верхнему концу присоединен адаптер 854. Адаптер 854 далее соединен с приводимой в действие электричеством подающей системой 858, которая может включать приводимое в действие электричеством пробивное устройство, предназначенное для пробивки отверстия в адаптере 854, что приводит к выпуску газа из баллона 852 через выпускные отверстия 856 адаптера 854. Приводимая в действие электричеством подающая система соединена с проводами 860. Узел, включающий газовый баллон 852, адаптер 854 и подающую систему 858, находится внутри внешнего корпуса 862. В верхней части корпуса 862 имеется одно или более отверстий 864, размещенных по окружности относительно баллона 852, чтобы сделать возможным сообщение внутреннего пространства корпуса 862 с пространством, которое по отношению к корпусу 862 является внешним.

Один из проводов 860 соединен с диодным переключателем 866, который герметично установлен внутри канала адаптера 870, соединенного с перфоратором 851. В ответ на сигнал, принятый по кабелю 872, диодный переключатель 868 посылает электрический сигнал для активации подающей системы 858.

В процессе работы секция, включающая узел перфоратора 851 и газового баллона, опускается в ствол скважины. Когда данная секция достигает требуемой глубины, по кабелю 872 поступает электрический сигнал, который вызывает активацию подающей системы 858 для выпуска сжатого газа из газового баллона 852 через одно или более выпускных отверстий 856 в адаптере 854. Сжатый газ течет во внутреннюю камеру внешнего корпуса 862. Газ выходит через отверстия 864 в область 876 вокруг перфоратора 851. Пузырьки, образовавшиеся в жидкости вокруг перфоратора 851, позволяют уменьшить интерференцию, а также повреждение внутрискважинных компонентов (например, обсадной колонны).

По одному из вариантов баллон 852 содержит газ, который при выпуске аэрирует жидкость, находящуюся вокруг перфоратора 851. По другому варианту баллон 852 содержит под давлением жидкость на основе афронов. Жидкость на основе афронов выпускается из баллона 852 и внешнего корпуса 862 аналогичным образом.

Другие технологии и устройства для подачи пористых жидкостей включают технологии и устройства, обычно используемые для подачи текучих сред внутрь скважины, например, используемые для подачи раствора с гравием, жидкостей для гидроразрыва пласта, жидкостей для обработки скважины и т.д.

В альтернативных вариантах могут использоваться и другие методы создания пузырьков. Например, вместо содержащего газ баллона для создания газа может использоваться ракетное топливо или взрывчатое вещество. В ином случае может также применяться хладагент, например, метилхлорид, диоксид углерода или аммиак. Такие хладагенты представляют собой жидкость, когда давление поднимается выше определенных критических значений, но остаются в газообразной форме, когда давление ниже критических значений. Хладагенты могут быть внесены в ствол скважины под давлением в жидкой форме, например, внутри баллона 852. Когда баллон 852 открывается, хладагент подвергается воздействию давления, имеющегося в стволе скважины, которое может быть ниже критического. Тогда хладагент переходит в газообразное состояние с образованием требуемых пузырьков. В качестве примера критические давления для метилхлорида, диоксида углерода и аммиака составляют соответственно приблизительно 950, 1050 и 1600 фунт-сил на кв. дюйм.

В соответствии с последующими вариантами реализации настоящего изобретения для снижения эффектов предварительного ударного воздействия, вызванных инициированием детонирующего шнура, может использоваться противоударный барьер, изготовленный из ударогасящего материала. При первой конструкции противоударный барьер может размещаться между детонирующим шнуром и внешней поверхностью кожуха кумулятивного заряда. При другой конструкции противоударный барьер изолирует кожух кумулятивного заряда от взрывчатого вещества. При третьей конструкции может применяться многослойный барьер (или слоистый барьер), который включает несколько слоев из чередующихся материалов с низким и высоким сопротивлением, чтобы использовать преимущество отражений ударного воздействия на граничных поверхностях между слоями с низким сопротивлением и слоями с высоким сопротивлением и наоборот. Сопротивление материала ударному воздействию является произведением его плотности и скорости передачи ударного воздействия. Низкие плотность и скорость передачи ударного воздействия дают низкое сопротивление ударному воздействию. Материал с низким сопротивлением ударному воздействию имеет низкую способность передачи ударного воздействия, в то время как материал с высоким сопротивлением ударному воздействию имеет высокую способность передачи ударного воздействия. Кроме того, увеличение временного периода передачи ударного воздействия снижает способность передачи ударного воздействия.

Если обратиться к Фиг.11, 12 и 13А-13В, на них изображены примерные противоударные барьеры, соответствующие первой конструкции. Каждый из зарядов на Фиг.11 и 13А-13В может быть капсулированным или некапсулированным зарядом. На Фиг.12 изображена часть ленточного перфоратора с капсулированными зарядами. Капсулированный заряд включает внешний корпус, который может включать внешний кожух 12, а также крышку (не показана), прикрепленную к передней части внешнего кожуха 12. Кроме того, при размещении элементов из взрывчатого вещества внутри корпуса капсулы запальный стержень 14 с задней стороны может быть закрыт частью внешнего кожуха 12 с меньшей толщиной (не показана). Некапсулированный заряд может быть устроен, как показано на Фиг.11 и 13А-13В.

В варианте по Фиг.11, противоударный барьер может включать в общем трубчатые по форме переходники или чехлы 100, которые окружают детонирующий шнур 15 для изолирования детонирующего шнура 15 от задней поверхности внешнего кожуха 12. Материал ударозащитных переходников 100 может включать любой материал, обладающий низкой способностью передачи ударного воздействия, который обеспечивает лучшее изолирование, поглощение, ослабление и демпфирование ударного воздействия, чем внешний кожух кумулятивного заряда.

Переходник 100 может быть отдельной деталью, которая устанавливается на детонирующий шнур 15 с созданием плотного контакта. В ином случае ударозащитный переходник 100 может быть изготовлен как единое целое с внешней оболочкой 101 детонирующего шнура 15. В последнем варианте ударозащитный переходник 100 является продолжением внешней оболочки 101 для создания более толстого ударозащитного слоя.

Пространство позади запального стержня 14 не закрыто ударозащитным переходником, в результате чего, чтобы начать инициирование, энергия волны детонации от детонирующего шнура 15 может передаваться в запальный стержень 14 без интерференции. Таким образом, по мере того, как волна детонации распространяется в направлении вниз или вверх по детонирующему шнуру 15 (в зависимости от размещения кумулятивного заряда 10 относительно других кумулятивных зарядов), один из ударозащитных переходников 100 существенно снижает уровень или полностью устраняет предварительное ударное воздействие, которое передается на внешний кожух 12. В случае существенно сниженного или устраненного предварительного ударного воздействия фронт инициирования, распространяющийся от запального стержня 14 во взрывчатое вещество 16, может обеспечить более эффективное разрушение вкладыша 20 с целью создания перфорирующей струи, имеющей большую глубину проникновения.

Если обратиться к Фиг.12, ударозащитный переходник 100, показанный на Фиг.11, в соответствии с одним из вариантов реализации настоящего изобретения может быть использован в перфораторе 50 на плоской ленте. Перфоратор 50 на плоской ленте включает несущий элемент 114 из плоской ленты, на котором множество капсулированных зарядов 110 закреплено под некоторыми относительными углами (например, с размещением под двумя относительными углами, тремя относительными углами, размещением с поворотом, по спирали, размещением с одним относительным углом и т.д.). Капсулированные заряды могут удерживаться в требуемом положении под углом друг относительно друга при помощи держателя 112. Каждый капсулированный заряд 110 включает фиксатор 116 детонирующего шнура, через который этот детонирующий шнур проходит. Ударозащитные переходники 100 окружают участки детонирующего шнура, которые в противном случае контактировали бы или находились в непосредственной близости от задних поверхностей капсулированных зарядов 110. В этом варианте детонирующий шнур проходит по достаточно искривленному пути из-за размещения капсулированных зарядов 110 с поворотом друг относительно друга на ±45°. Переходники 100 изолируют детонирующий шнур 15 от задней поверхности каждого капсулированного заряда 110 для обеспечения защиты от ударного воздействия, вызванного волной детонации, распространяющейся в детонирующем шнуре 15.

Эксперименты показали, что ударозащитные переходники 100 являются эффективным средством повышения производительности капсулированных зарядов 110 путем увеличения глубины проникновения перфорирующей струи, созданной этими зарядами. Некоторые из результатов экспериментов продемонстрировали, что глубина проникновения повысилась со средней глубины приблизительно 19 дюймов для одних перфораторов, в которых не использовались защитные переходники 100, до средней глубины проникновения приблизительно 28 дюймов для других перфораторов, в которых применялись ударозащитные переходники 100. Выигрыш в производительности может отличаться в зависимости от типов используемых кумулятивных зарядов, а также материалов и толщин переходников 100. В дополнение к этому производительность может различаться для различных вариантов размещения кумулятивных зарядов под углом друг относительно друга. Кроме того, глубина проникновения также зависит от материалов, используемых для изготовления вкладышей кумулятивных зарядов и типа применяемого взрывчатого вещества. А также вкладыши, имеющие отличную от конической форму, могут давать меньшие глубины проникновения, но противоударные барьеры, созданные в соответствии с некоторыми вариантами реализации настоящего изобретения, по-прежнему будут обеспечивать преимущества при использовании с подобными кумулятивными зарядами (например, зарядами большого диаметра). Согласно другим вариантам ударозащитные переходники могут использоваться в перфораторе, который содержит некапсулированные заряды, установленные внутри трубопровода, который отделяет эти заряды от внутренней среды скважины.

Кроме того, в соответствии с другим вариантом реализации настоящего изобретения вместо использования переходника для обеспечения повышенной ударозащищенности может быть увеличена по сравнению с обычной толщина в целом всей внешней оболочки 101 детонирующего шнура 15. Обычная толщина оболочки 101 детонирующего шнура меняется в зависимости от типа используемого для нее материала. В соответствии с некоторыми вариантами реализации настоящего изобретения для обеспечения ударозащищенности эта толщина увеличивается.

Если обратиться к Фиг.13А и 13В, в соответствии со следующим вариантом реализации настоящего изобретения для изолирования детонирующего шнура 15 от внешнего кожуха 122 кумулятивного заряда 120 используется слой 124 материала, обладающего низкой способностью передачи ударного воздействия, прикрепленный к задней поверхности внешнего кожуха 122. Как показано на Фиг.13В, слой 124 может быть в форме диска (в основном круглого, прямоугольного, квадратного или имеющего другую форму) с отверстием или более чувствительной областью 125 (образованной, например, из материала с высокой способностью передачи ударного воздействия), расположенной в центре для создания пути передачи энергии от детонирующего шнура в запальный стержень 14. Слой 124 может наноситься на заднюю поверхность внешнего кожуха 122, которая приспособлена для размещения этого слоя. По другому варианту слой 124 может прикрепляться к задней поверхности внешнего кожуха 122, например, при помощи клея или какого-то другого механизма крепления. Ударозащитный слой 124 снижает уровень предварительного ударного воздействия, которое передается от детонирующего шнура 15 во взрывчатое вещество 16 через внешний кожух 122.

Если обратиться к Фиг.14А, в соответствии со вторым типом конструкции внутренний ударозащитный слой 144А, изготовленный из материала, имеющего низкую способность передачи ударного воздействия, размещается между внутренней поверхностью внешнего кожуха 142 и частью взрывчатого вещества 16, которая находится в задней части внешнего кожуха 142. В этом варианте, хотя предварительное ударное воздействие и передается во внешний кожух 142, слой 144А служит для ослабления и демпфирования волны предварительного ударного воздействия, в результате чего во взрывчатое вещество 16 передается ударное воздействие более низкого уровня.

Если обратиться к Фиг.14В, кумулятивный заряд 140В включает внутренний ударозащитный слой 144В, который является модификацией слоя 144А, показанного на Фиг.14А. Ударозащитный слой 144В обеспечивает дополнительную защиту взрывчатого вещества 16, проходя дальше вперед. При дополнительном продолжении защиты от ударного воздействия, что имеет место в случае слоя 144В, может, кроме того, быть снижено взаимное влияние зарядов, так как обеспечивается дополнительная изоляция взрывчатого вещества.

В соответствии с третьим типом конструкции противоударный барьер включает многослойный барьер, такой как слоистый барьер. Например, если обратиться к Фиг.15, кумулятивный заряд 200 включает слоистый противоударный барьер 202, который содержит три слоя 204, 206 и 208. Слои 204 и 208 могут представлять собой слои с низким сопротивлением ударному воздействию, а слой 206 - слой с высоким сопротивлением ударному воздействию. Когда ударная волна, например волна предварительного ударного воздействия, проходит через барьер 202, некоторая часть ударной волны отражается на граничных поверхностях между каждыми двумя слоями (переход от слоя с низким сопротивлением к слою с высоким сопротивлением и наоборот). В дополнение к граничным поверхностям между слоями 204, 206 и 208 еще одну граничную поверхность отражения может обеспечить переход от слоя 208 с низким сопротивлением ударному воздействию к кожуху 210 с высоким сопротивлением ударному воздействию.

В модификациях варианта, показанного на Фиг.15, между внутренней поверхностью кожуха 210 и взрывчатым веществом 16 может быть размещен внутренний слой, обладающий низкой способностью передачи ударного воздействия, очень похожий на слой 144, изображенный на Фиг.14А или 14В. В дополнение к этому, участки детонирующего шнура 15, расположенные в непосредственной близости от кумулятивного заряда 200, также могут быть заключены в переходник.

В других вариантах ударозащитные переходники, окружающие участки детонирующего шнура, могут быть многослойными, так же как и внутренний слой с низким сопротивлением, размещенный между внутренней поверхностью кожуха 12 и взрывчатым веществом 16. В еще одном варианте может быть многослойной оболочка или покрытие детонирующего шнура.

Многослойный противоударный барьер может также содержать следующие слои: оболочку детонирующего шнура (материал с низким сопротивлением); воду; внешний диск (материал с низким сопротивлением), прикрепленный к кожуху кумулятивного заряда; внешний кожух (материал с высоким сопротивлением); и внутренний барьерный слой (материал с низким сопротивлением). Если говорить в общем, многослойный противоударный барьер может включать любую комбинацию многочисленных слоев с низким и высоким сопротивлением, например тех, которые перечислены выше в дополнение к слоистым барьерам.

С детонирующими шнурами различных типов может использоваться свой вариант противоударного барьера. Так как обеспечивается защита от ударного воздействия, противоударные барьеры позволяют использовать кумулятивные заряды совместно с детонирующими шнурами с толстыми волокнами. Кроме того, некоторые детонирующие шнуры могут иметь свинцовые или алюминиевые оболочки вместо пластиковых для увеличения энергии, поступающей от детонирующего шнура в запальный стержень. При использовании противоударных барьеров, соответствующих некоторым вариантам реализации настоящего изобретения, энергия, поступающая в запальный стержень, может быть увеличена при одновременном обеспечении защиты от ударного воздействия для остальных кумулятивных зарядов.

Некоторые варианты реализации настоящего изобретения могут обеспечить одно или несколько из следующих преимуществ. Степень передачи ударного воздействия между детонирующим шнуром и взрывчатым веществом кумулятивного заряда снижается для повышения производительности кумулятивного заряда. Для всех типов зарядов надежность и производительность кумулятивного заряда в значительной степени повышается путем уменьшения интерференции с фронтом инициирования, распространяющимся от запального стержня к взрывчатому веществу кумулятивного заряда. В дополнение к этому для глубоко заложенных зарядов может быть в значительной степени повышена глубина проникновения.

Хотя данное изобретение описано применительно к ограниченному числу вариантов его реализации, для специалистов в данной области очевидны многочисленные модификации и вариации на их основе. Подразумевается, что пункты приложенной Формулы изобретения охватывают все подобные модификации и вариации, которые не выходят за реальные пределы сущности и объема данного изобретения.

Реферат

Группа изобретений относится к средствам, предназначенным для уменьшения взаимного влияния ударного воздействия взрывчатых веществ друг на друга при разработке и эксплуатации скважин. Для снижения интерференции в непосредственной близости от одной или более порций взрывчатого вещества размещают один или более ударогасящих элементов, чтобы воспрепятствовать распространению ударного воздействия, вызванного детонацией порций взрывчатого вещества. Ударогасящие элементы включают пористый материал, например пористую жидкость или пористое твердое вещество с пористостью от 2 до 9%. Между детонирующим шнуром и порцией взрывчатого вещества может быть размещен противоударный барьер. Кумулятивные заряды могут быть заключены в капсулу. Реализация изобретений позволяет повысить надежность и производительность средства, предназначенного для использования во внутренней среде ствола скважины. 6 н. и 51 з.п. ф-лы, 15 ил.

Комментарии