Способ повышения эффективности нагнетания и интенсификации добычи нефти и газа - RU2567877C2

Код документа: RU2567877C2

Чертежи

Описание

Область техники

Данное изобретение относится в общем случае к реакционноспособным кумулятивным зарядам, используемым в нефтяной и газовой промышленности для взрывного перфорирования обсадной трубы скважины и подземного пласта, содержащего углеводороды, а конкретнее - к усовершенствованному способу взрывного перфорирования обсадной трубы скважины и окружающего ее подземного пласта, содержащего углеводороды, до нагнетания жидкостей или газов, который повышает эффективность нагнетания и параметры нагнетания.

Предпосылки создания изобретения

Нагнетание является востребованной технологией для повышения и обеспечения продуктивности нефтяных и газовых месторождений, в особенности в условиях, когда ограничен естественный потенциальный дебит коллектора (т.е. в пластах с низкой проницаемостью). В общем случае, при нагнетании используются специальные химические растворы, чтобы улучшить нефтеотдачу, устранить повреждение пласта, очистить забитые перфорационные отверстия или слои пласта, уменьшить или замедлить коррозию, повысить качество сырой нефти или решать проблемы обеспечения потока сырой нефти. Нагнетание может производиться непрерывно, периодическими сериями, в нагнетательные скважины или время от времени в эксплуатационные скважины.

В большинстве случаев скважины, в которых будет выполняться нагнетание, заканчиваются цементной обсадной трубой, проходящей через представляющий интерес пласт, для того, чтобы обеспечить целостность ствола скважины и позволить выполнять селективное нагнетание в определенные интервалы внутри пласта или производить из них добычу флюидов.

Эту обсадную колонну необходимо перфорировать по длине представляющего интерес интервала(ов) для того, чтобы обеспечить втекание или вытекание флюидов. Используется несколько способов перфорирования обсадной колоны, включая механическое производство вруба, гидропескоструйное перфорирование, пулевые перфораторы и кумулятивные заряды. В большинстве случаев предпочтительным решением является перфорирование с помощью кумулятивных зарядов, поскольку при этом можно одновременно создать большое количество отверстий при относительно низкой стоимости. Более того, глубина проникновения в пласт является достаточной для того, чтобы обойти уменьшение проницаемости в призабойной зоне, вызванное проникновением несмешиваемых флюидов во время бурения и закачивания скважины. Подавляющее большинство перфорированных оборудованных скважин зависит от использования кумулятивных зарядов, вследствие относительно большой скорости и простоты их ввода в действие по сравнению с альтернативными вариантами такими, как устройства для механической проходки или устройства для абразивно-cтруйного перфорирования. Однако, несмотря на эти преимущества, кумулятивные заряды не обеспечивают совершенного решения.

На Фиг.1 изображен скважиный перфоратор 10, состоящий из цилиндрического корпуса 14 зарядов с кумулятивными зарядами 16 (также известными как перфораторы), который опускается в скважину посредством троса, проволочного каната, спирального трубопровода или сборки из соединенных труб 18. Можно использовать любые известные в данной области способы, чтобы установить корпус 14 в обсадной трубе. На буровой площадке кумулятивные заряды 16 размещаются в корпусе 14 зарядов, и затем корпус 14 зарядов опускается в обсадную колону нефтяной или газовой скважины на глубину пласта 12, содержащего углеводороды.

На Фиг.1В представлено изображение с частичным вырезом традиционного кумулятивного заряда 16, расположенного рядом с содержащим углеводороды пластом 12, как показано на Фиг.1. Кумулятивный заряд 16 образуется путем уплотнения взрывчатого вещества (также известного как взрывчатая нагрузка) 22 внутри металлического наружного корпуса 20 с использованием конического или параболического металлического внутреннего вкладыша 24. Когда взрывчатое вещество (ВВ) 22 детонирует, симметрия заряда 16 вызывает сплющивание металлического вкладыша 24 вдоль оси в узкий высокоскоростной поток быстро движущихся металлических частиц. Таким образом, кумулятивный заряд 16 перфорирует корпус 14, обсадную трубу 26, цементное покрытие 28 и, наконец, пласт 12. Когда струя от заряда проникает в горную породу, она теряет скорость до тex пор, пока, в конце концов, скорость на конце струи не упадет ниже критического значения скорости, необходимой для продолжения проникновения.

Перфорирование неизбежно представляет собой событие, связанное с выделением энергии, которое измельчает в порошок зерна горной породы пласта и приводит к пластической деформации пробитой горной породы, разрушению зерен и спрессовыванию частиц обломочного материала (разрушенных зерен песка, частиц цемента и/или металлических частиц из обсадной колонны, фрагментов кумулятивного заряда или разрушенного вкладыша) в туннеле и в отверстиях пор горной породы, окружающей туннель. Как видно в туннеле 32 на Фиг.2, частицы обломочного материала 38, образовавшиеся в результате перфорации, могут вызывать любое количество закупориваний, начиная, например, от полного закупоривания отверстия 34 в туннеле 32 или почти полного заполнения объема туннеля 32. Этот обломочный материал 38 может ограничить эффективность образованного туннеля как трубы для потока, поскольку обломочный материал, находящийся внутри перфорированного туннеля и заделанный в стенках туннеля, может заблокировать втекание и истечение жидкостей или газов. Это может вызвать значительные эксплуатационные сложности для оператора скважины, и обломочный материал, возможно, придется убирать из туннеля со значительными расходами.

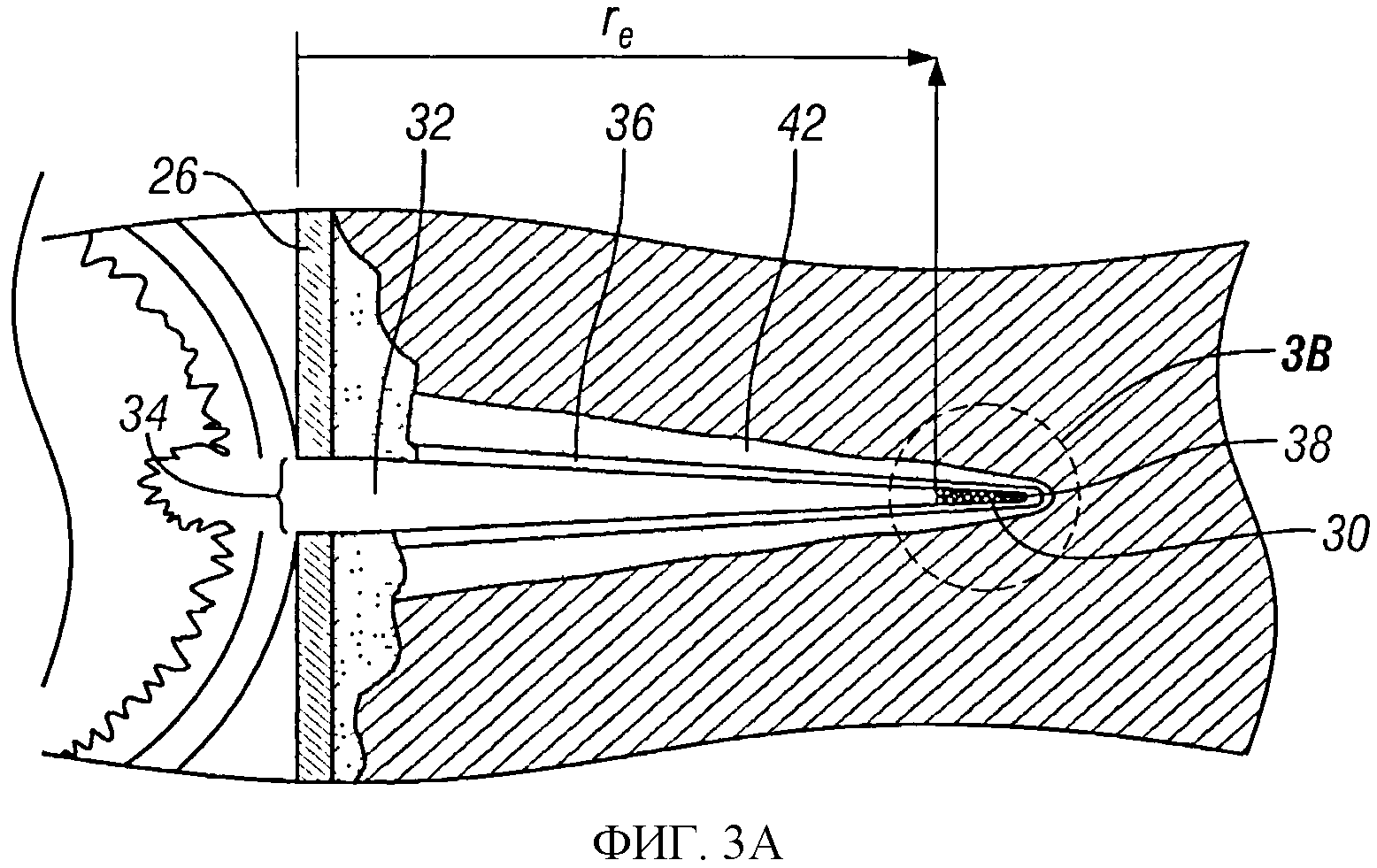

На Фиг.3А представлен вид крупным планом, показывающий в деталях типичный туннель после того, как традиционный кумулятивный разряд 16 был выпущен из скважинного перфоратора 14 в содержащий углеводороды пласт 12, как показано на Фиг.2. Как показано на Фиг.3А, результирующий туннель 32, созданный через отверстие 34 в стенке обсадной колонны скважины, является относительно узким. Частицы обломочного материала 38 от струи и материала пласта 12 скапливаются в вершине 30 только что созданного туннеля 32. Эта спрессованная масса обломочного материала 38, показанная в увеличенном виде на Фиг.3В, в конце 30 туннеля является очень твердой и почти непроницаемой, что уменьшает фильтрационный потенциал притока и оттока этого туннеля и эффективную глубину туннеля, rе (также известную как глубина свободного пространства туннеля). Закупоренные вершины 30 туннелей ослабляют поток и препятствуют добыче нефти и газа из скважины. Помимо этого, частицы обломочного материала, которые во время перфорирования были загнаны в отверстия пор окружающей породы, приводят к образованию зоны 36 пониженной проницаемости (поврежденной породы) вокруг перфорированного туннеля 32, обычно известной как "зона дробления", которая обычно содержит измельченную в порошок и спрессованную горную породу. Хотя эта зона 36 дробления имеет толщину только около одной четверти дюйма вокруг туннеля, она отрицательно влияет на фильтрационный потенциал притока и/или оттока туннеля 32 (обычно это называется "скин-эффектом"). Пластическая деформация горной породы во время перфорирования также приводит к образованию квазипостоянной зоны 42 повышенного напряжения вокруг туннеля, известной как "каркас напряжения", которая препятствует началу образования разрывов пласта из туннеля. Перфорирование происходит столь быстро, что вызванная им деформация и уплотнение породы превышает предел упругости породы и приводят к постоянной пластической деформации. Вместе с изменениями пористости и проницаемости, также существенно изменяется напряжение in-situ в пластически деформированной породе, образуя каркас 42 напряжений, распространяющийся на несколько дюймов за пределы действительных размеров туннеля.

Расстояние, на которое перфорационный туннель проходит в окружающий пласт, обычно называемое полной глубиной проникновения, является функцией веса ВВ в кумулятивном заряде, размера, веса и сорта обсадной колонны, преобладающей прочности пласта и эффективного напряжения, действующего на пласт во время перфорирования. Эффективная глубина проникновения представляет собой ту часть полной глубины проникновения, которая вносит вклад в приток или отток флюидов. Она определяется количеством спрессованного обломочного материала, оставшегося в туннеле после окончания перфорирования. Эффективная глубина проникновения может существенно изменяться от одного перфорированного туннеля к другому. В настоящее время не существует способов ее измерения в скважине. Закон Дарси связывает поток жидкости через пористую среду с проницаемостью и другими переменными и представляет собой уравнение, приведенное ниже:

q=2gπtkh(pe-pw)/µ[ln(re/rw)+S]

где q - расход потока, k - проницаемость, h - высота коллектора, ре - давление на границе коллектора; pw - давление в стволе скважины, µ - вязкость флюида, rе - радиус границ коллектора, rw - радиус ствола скважины и S - скин-фактор.

Эффективная глубина проникновения определяет эффективный радиус ствола скважины, rw, важный член в управлении Дарси для радиального притока флюида. Он становится еще более значимым в том случае, когда во время процесса бурения и закачивания происходит повреждение продуктивного пласта вблизи скважины, например, в результате проникновения фильтра бурового раствора в пласт. Если эффективная глубина проникновения меньше, чем глубина проникновения фильтра бурового раствора, поток флюидов может быть значительно ослаблен.

Современные методы оптимизации потенциального дебита туннеля основаны либо на операциях по ремонту во время или после перфорирования, либо на модификации конфигурации системы. Например, современная технология обычно основана на создании относительно большого перепада статического давления, или отрицательной депрессии, между пластом и скважиной, при этом давление в пласте превышает давление в стволе скважины. В этих методах делается попытка улучшить очистку туннеля путем управления поведением статического и динамического давления внутри ствола скважины до, во время и непосредственно после перфорирования с тем, чтобы градиент давления поддерживался от пласта по направлению к стволу скважины, вызывая разрушение при растяжении поврежденной породы вокруг туннеля и резкое увеличение потока, который будет транспортировать обломочный материал из перфорационного туннеля в ствол скважины. Перфорирование с отрицательной депрессией на пласт включает создание отверстия сквозь обсадную колонну в условиях, при которых гидростатическое давление внутри обсадной колонны меньше, чем давление в коллекторе, что позволяет флюидам из коллектора течь в скважину. Если давление в коллекторе и/или проницаемость пласта находятся на низком уровне, или давление в стволе скважины нельзя существенно понизить, движущая сила для удаления обломочного материала может оказаться недостаточной. Подобные методы являются весьма успешными в гомогенных пластах, имеющих естественную проницаемость от умеренной до высокой (обычно 300 миллидарси и больше), в которых можно вызвать резкое увеличение потока, достаточное, чтобы очистить большую часть перфорационных туннелей. В подобных случаях процент туннелей, которые оказались свободными (называемый также "эффективностью перфорирования"), может в типичном случае составлять 50-75% от общего количества перфорированных отверстий. Более того, лабораторные эксперименты указывают на то, что глубина свободного пространства туннеля для "чистых" перфорационных туннелей, созданных в условиях отрицательной депрессии на пласт, обычно колеблется между 50 и 90% от полной глубины проникновения.

В гетерогенных пластах, там, где такие свойства породы, как твердость и проницаемость, существенно изменяются на интервале перфорирования, и в пластах с высокой прочностью, высоким эффективным напряжением и/или низкой естественной проницаемостью, способы, использующие отрицательный перепад давления, становятся существенно менее эффективными. Поскольку все туннели очищаются одновременно путем обычного понижения давления, перфорированные туннели, простреленные в зоны с относительно высокой проницаемостью, будут очищаться потоком в первую очередь и ликвидируют градиент давления до того, как в соседних перфорационных туннелях, пробитых в более бедных породах, сможет возникнуть поток.

Поскольку максимальный градиент давления ограничен разностью между давлением в коллекторе и минимальным гидростатическим давлением, которого можно достичь в стволе скважины, в перфорированных туннелях, пробитых в породе с низкой проницаемостью, может никогда не произойти резкого увеличения потока, достаточного для его очистки. В таких условиях эффективность перфорирования может опуститься до 10% от общего количества перфорированных отверстий.

В коллекторах с низкой и средней проницаемостью для возбуждения притока пластового флюида в скважину обычно используется гидравлический разрыв, позволяющий обойти повреждение пласта вблизи ствола скважины, увеличить эффективный радиус ствола скважины и увеличить общую связность между коллектором и скважиной. Выполнение гидравлического разрыва включает нагнетание флюидов под давлением, достаточно высоким для того, чтобы вызвать разрыв породы при растяжении. При давлении, необходимом для начала образования разрыва пласта, часто известном как "давление гидравлического разрыва пласта", порода раскрывается. По мере нагнетания дополнительных флюидов раскрытие расширяется, и разрыв пласта распространяется. При правильном исполнении гидравлический разрыв приводит к образованию "трассы", соединенной со скважиной и имеющей значительно более высокую проницаемость, чем окружающий пласт. Эта трасса с высокой проницаемостью может распространяться на десятки и сотни футов от ствола скважины.

Перфорационные туннели играют критическую роль во всех видах воздействия на пласт с целью возбуждения притока в скважину, поскольку они образуют единственный соединительный элемент между стволом скважины и пластом. Однако достижение оптимальной схемы перфорирования может оказаться затруднительным, поскольку по существу все завершения перфорационных туннелей оказываются поврежденными, как показано в качестве примера на Фиг.2-3. Спрессованные и пластические деформированные зоны вокруг перфорационного туннеля могут быть столь сильно напряжены, что давление, необходимое для инициирования образования трещин, будет значительно выше, чем измеренный для неизмененной породы градиент, при котором образуются разрывы. В предельных случаях в измененной породе не удается осуществить разрыв до того, как будут исчерпаны возможности наземного оборудования. Когда разрыв пласта становится возможным, вызванная трещина будет ориентирована параллельно минимальному давлению, действующему на пласт 12. Это может привести к возникновению обходной трассы, как показано на Фиг.4, что приведет к увеличению потери давления в призабойной зоне, известному обычно как извилистость.

На Фиг.4 можно видеть неравномерное и неэффективное нагнетание и/или возбуждение притока, которые возникают в результате применения известных методов. В то время, когда вводятся химические растворы, обломочный материал 38 препятствует их поступлению через закупоренные туннели, что вызывает плохое перекрытие намеченного интервала в пласте. Ограниченное количество открытых перфорационных туннелей заставляет флюиды искать обходные пути вокруг частично заблокированных туннелей. Более того, высокий процент заблокированных туннелей означает, что только относительно малое количество открытых туннелей будет ориентировано вдоль предпочтительной плоскости разрыва, которая определяется преобладающим режимом механических напряжений в породе. Переориентация разрыва в предпочтительную плоскость разрыва после его возникновения в направлении открытых туннелей приведет к возникновению дополнительных обходных путей. Такие обходные пути являются основной причиной избыточного давления при нагнетании, преждевременного экранирования и неполного выполнения обработки пласта с целью образования разрыва.

Таким образом, недостаточно очищенные туннели ограничивают площадь вытекания, через которую могут протекать нагнетаемые флюиды; уменьшают расход при нагнетании в скважину при заданном давлении нагнетания; препятствуют возникновению разрывов и их распространению; увеличивают расход потока в расчете на открытый перфорационный туннель, вызывая нежелательное увеличение эрозии; и увеличивают риск того, что твердые материалы, перекрывающие открытые перфорационные туннели, приведут со временем к катастрофической потере приемистости (что также известно как экранирование). Кроме того, становится очень трудным точно предсказать площадь вытекания, созданную заданным множеством перфораций, и обсуждаемые известные методы не могут исправить неопределенность, связанную с поврежденными перфорационными туннелями.

Следовательно, необходим способ уменьшения эффектов, возникающих при использовании традиционных перфораторов в гетерогенных пластах. Также необходим способ уменьшения влияния пластической деформации в породах, имеющих прочность от средней до высокой, и улучшения очистки перфорированных туннелей, которая бы достигалась как часть основной операции перфорирования, а не путем увеличения сложности и затрат за счет введения дополнительной операции. Кроме того, необходим способ улучшения параметров и эффективности нагнетания с целью повысить и интенсифицировать добычу нефти и газа.

Краткое изложение сущности изобретения

В то время как известные способы возбуждения притока в скважину нефти не пытаются опереться на качество туннелей, т.е. на то, является ли он забитым и/или поврежденным для воздействия на пласт с целью интенсификации добычи, было обнаружено, что геометрия туннеля будет определять эффективность и надежность обработки пласта с целью его разрыва. В данной заявке предлагается усовершенствованный способ перфорирования скважины, который, по сути, ликвидирует зону дробления и в предпочтительном случае создает разрывы в конце перфорационного туннеля (что также называется созданием одного или нескольких концевых разрывов), что приводит к увеличению эффективности перфорирования и эффективной очистке туннелей. Данный способ минимизирует потери давления в призабойной зоне во время нагнетания, улучшает распределение нагнетаемых флюидов вдоль перфорированного интервала, снижает давление, необходимое для возникновения гидравлического разрыва, и уменьшает влияние обходных путей в разрывах, созданных во время операций разрыва пласта.

В общем случае, данный способ включает шаги загрузки одного или нескольких реакционноспособных кумулятивных зарядов в корпус зарядов, размещение корпуса с зарядами в глубине скважины рядом с подземным пластом и подрыв кумулятивных зарядов. Детонация вызывает первый и второй взрывы. Первый взрыв создает один или несколько перфорационных туннелей в примыкающем пласте, при этом каждый из одного или нескольких перфорационных туннелей будет окружен зоной дробления. Второй взрыв вызывает по крайней мере один разрыв пласта на конце по крайней мере одного перфорационного туннеля.

В одном варианте выполнения зона дробления устраняется в результате осуществления химических реакций. В качестве примера, который не подразумевается как ограничение, осуществляется химическая реакция между расплавленным металлом и окислителем, например водой, для создания экзотермической реакции внутри перфорационного туннеля и вокруг него после детонации скважинного перфоратора. Во втором, и предпочтительном, варианте выполнения сильная экзотермическая реакция между металлами компонентов внутренней оболочки кумулятивного заряда, происходящая внутри перфорационною туннеля и вокруг него, устраняет зону дробления. В предпочтительном случае искусственно вызванные вторичные реакции создают также по крайней мере один разрыв пласта на конце или в вершине туннеля.

Благодаря образованию разрывов пласта на конце перфорационного туннеля ослабляется каркас остаточных напряжений, вызванных пластической деформацией породы, образовавшейся во время создания туннеля, что уменьшает давление флюида, необходимого для начала образования разрывов пласта во время последующего нагнетания. Благодаря удалению обломочного материала зоны дробления из перфорационного туннеля значительно повышается его фильтрационный потенциал при притоке и/или оттоке и достигаются дополнительные преимущества. Не являясь ограничением объема изобретения, данный способ повышает эффективность многих операций в процессе нагнетания, что будет обсуждаться ниже.

Краткое описание чертежей

Более полное понимание способа и устройства, предлагаемых в данном изобретении, может быть достигнуто при рассмотрении следующего подробного описания вместе с сопровождающими его чертежами, на которых:

Фиг.1 - вид типичного скважинного перфоратора, находящегося внутри обсадной колонны; На Фиг.1В изображен крупным планом поперечный разрез кумулятивного заряда скважинного перфоратора, изображенного на Фиг.1.

Фиг.2 - вид типичного традиционного перфоратора, использующего известные способы, после того, как он был подорван внутри обсадной колонны;

Фиг.3А - поперечный разрез пласта, изображенного на Фиг.1, после его перфорирования типичным кумулятивным зарядом;

На Фиг.3В показано увеличенное изображение механизмов повреждения, действующих внутри и вокруг конца перфорационного туннеля, изображенного на Фиг.3А, в результате применения известных способов;

Фиг.4 - поперечный разрез, показывающий нагнетание и возбуждение притока в скважину для добычи нефти и/или газа после перфорирования с использованием типичных известных ранее способов;

Фиг.5 - блок-схема, иллюстрирующая способ, предложенный в данном изобретении;

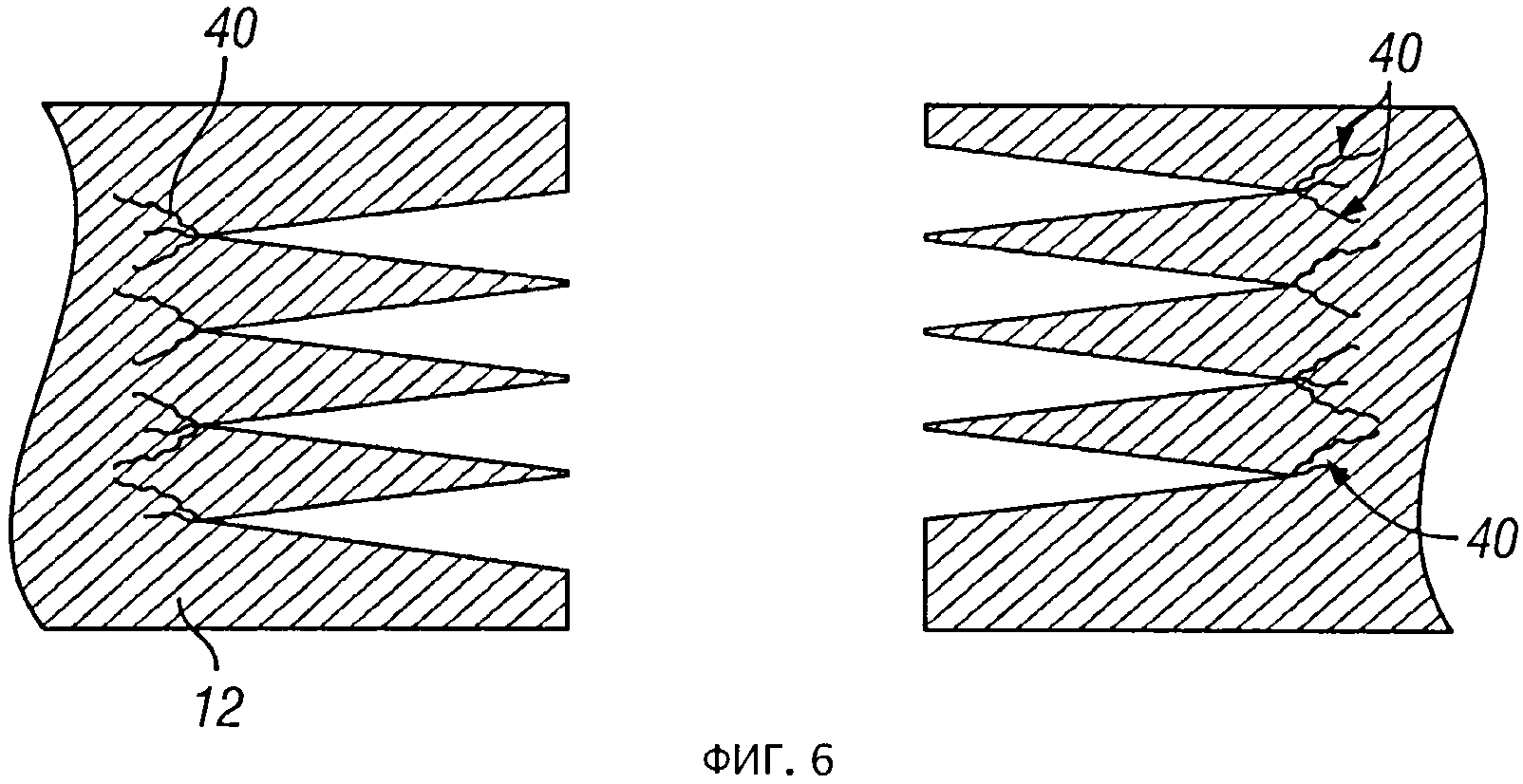

Фиг.6 - поперечный разрез туннелей, образовавшихся после того, как перфоратор был подорван с использованием способа, предложенного в данном изобретении;

Фиг.7 - поперечный разрез, показывающий улучшение нагнетания в скважину после использования способа, предложенного в данном изобретении;

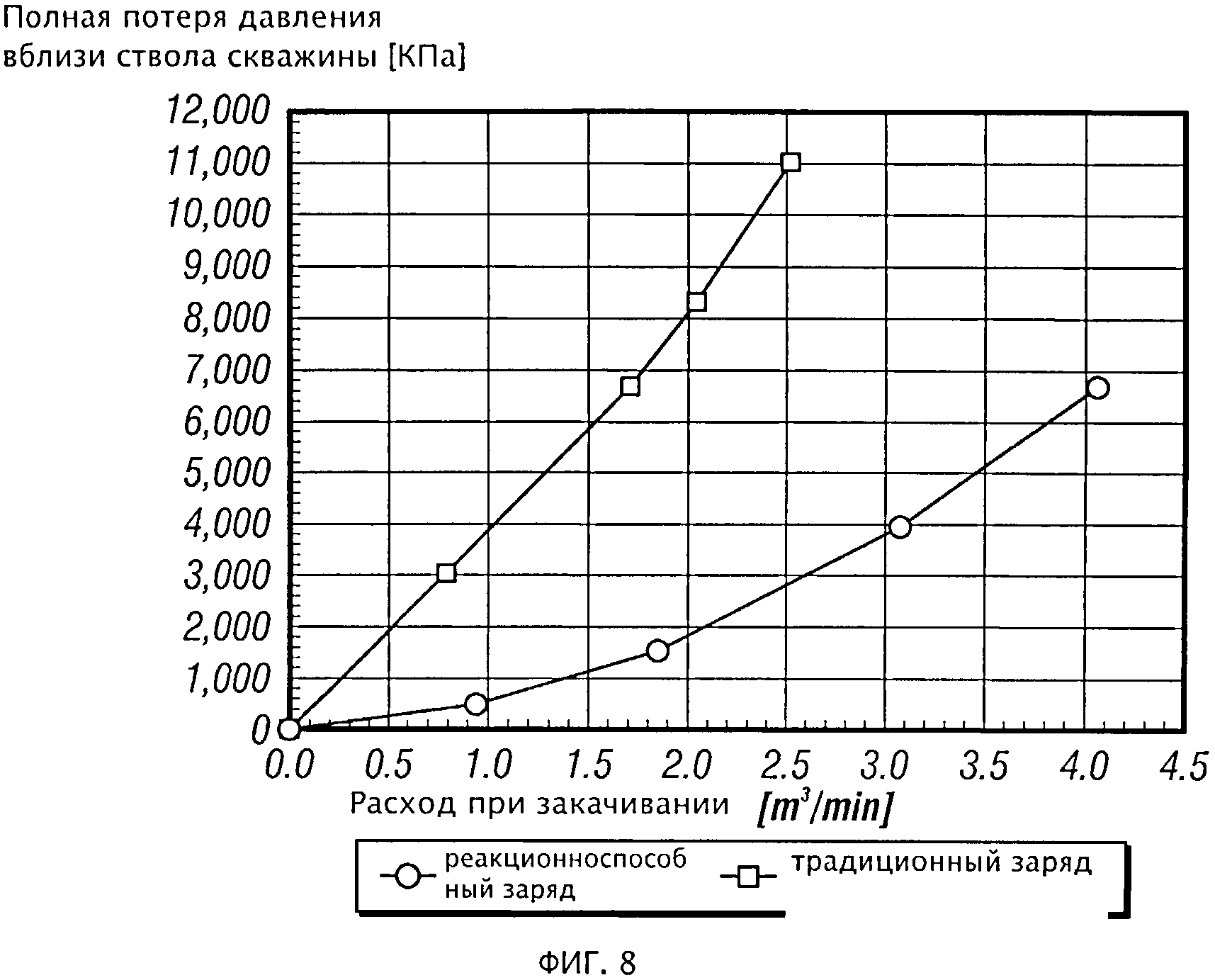

На Фиг.8 изображено графическое представление одного примера сравнения полных потерь давления для традиционных зарядов и реакционноспособных зарядов, рассчитанных по результатам испытаний на приемистость;

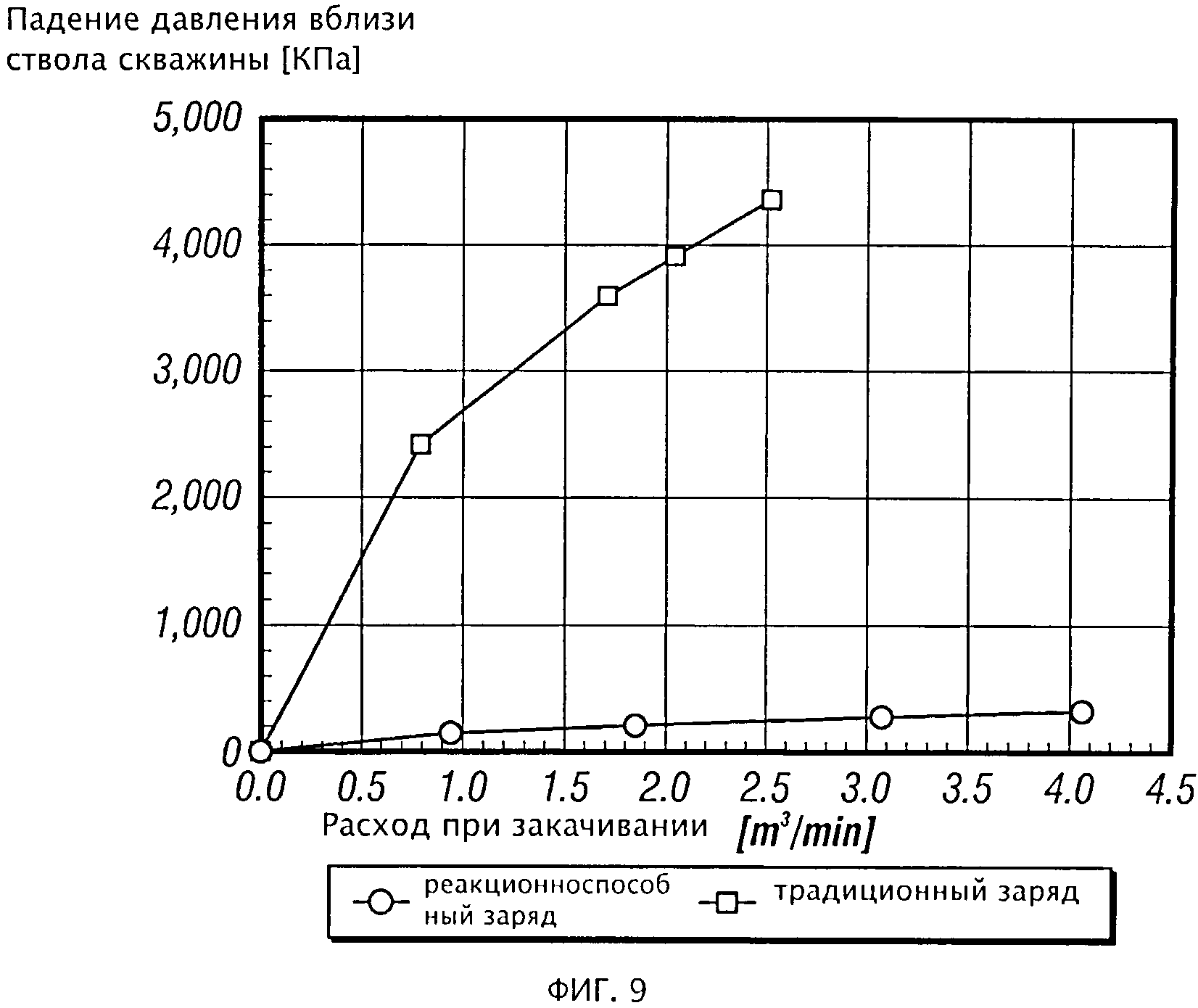

Фиг.9 - графическое представление одного примера сравнения рассчитанного падения давления в призабойной зоне (обходные пути) для традиционных зарядов и реакционноспособных зарядов;

Фиг.10 - графическое представление одного примера сравнения рассчитанных потерь давления за счет перепада давления на перфорируемой поверхности для традиционных зарядов и реакционноспособных зарядов;

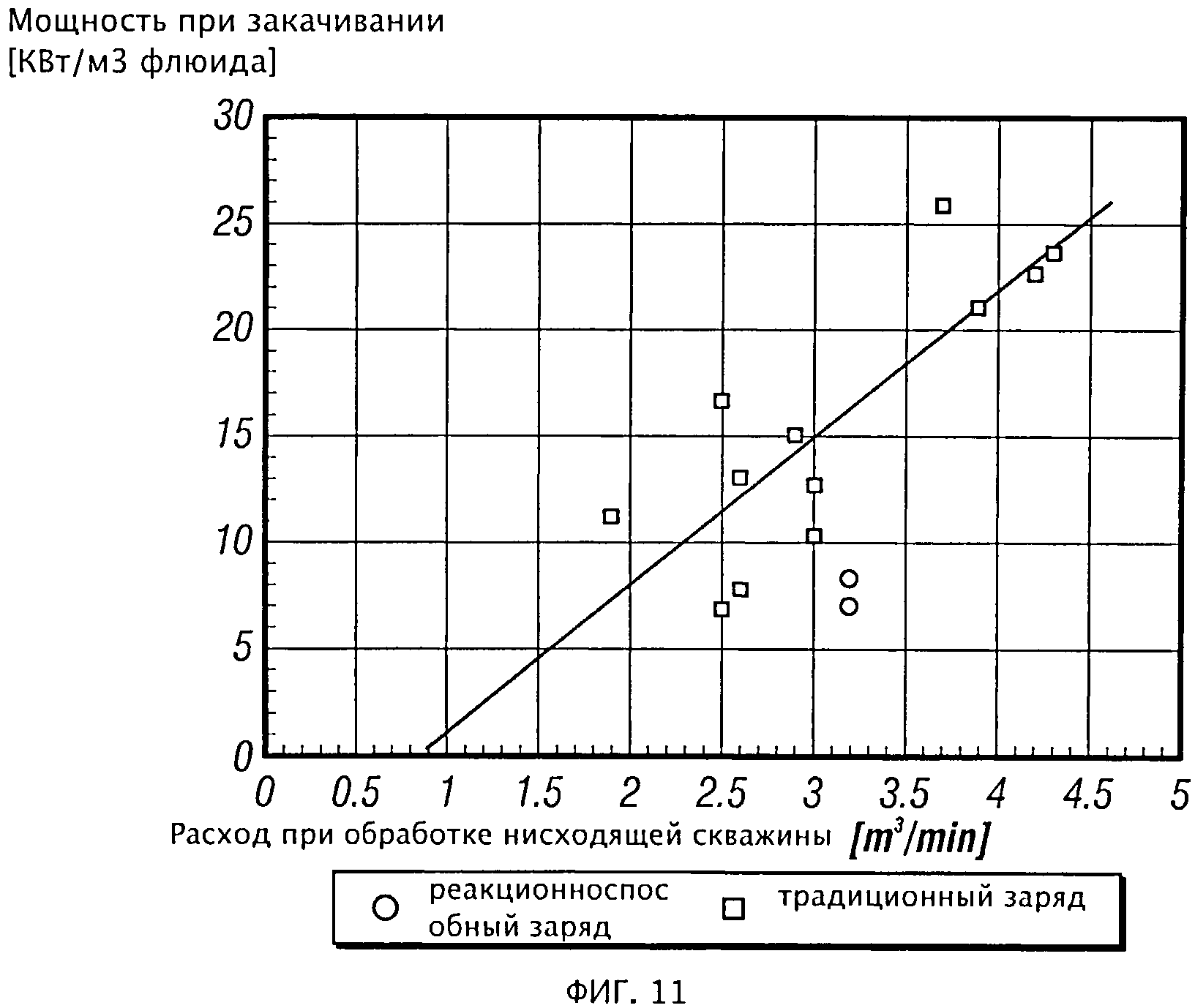

Фиг.11 - графическое представление сравнения потребностей в мощности накачивания в рассмотренных примерах;

Фиг.12А - поперечный разрез одного примера корпуса заряда, пригодного для использования в данном изобретении; Фиг.12В иллюстрирует крупным планом поперечный разрез перфорационного туннеля, образовавшегося после взрыва реакционноспособного заряда в пласте, содержащем углеводороды; Фиг.12С - крупный план поперечного разреза перфорационного туннеля, изображенного на Фиг.12В, после того, как произошла вторичная взрывная реакция.

На различных чертежах используется одни и те же численные обозначения для одинаковых или подобных частей. Кроме того, когда в данном тексте используются такие термины, как "верх", "низ", "первый", "второй", "верхний", "нижний", "высота", "ширина", "длина", "конец", "сторона", "горизонтальный", "вертикальный", и им подобные, следует понимать, что эти термины относятся только к структурам, показанным на чертеже, и используются только для облегчения описания изобретения.

Все чертежи выполнены только для облегчения объяснения основных положений данного изобретения, расширение чертежей в отношении количества, положения, взаимного расположения и размеров частей, составляющих предпочтительный вариант выполнения, будет объяснено или будут находиться в пределах понимания специалиста после того, как следующие положения данного изобретения будут прочитаны и поняты. Кроме того, точные размеры и соотношения размеров, соответствующие конкретным усилиям, весу, прочности и подобным требованиям, также будут в пределах понимания специалиста после того, как следующие положения данного изобретения будут прочитаны и поняты.

Подробное описание предпочтительных вариантов выполнения

Предлагаемое изобретение включает усовершенствованный способ перфорирования обсадной скважины. Увеличение глубины и площади образующихся в результате этого туннелей улучшает параметры нагнетания (например, давление, расход) и эффекты от нагнетания (например, расход при оттоке, распределение оттока по скважине, образование разрывов пласта). Благодаря удалению обломочного материала из значительной части туннелей, образовавшихся во время перфорирования, давление, необходимое для нагнетания жидкостей или газов во время последующей операции нагнетания, может быть снижено. Кроме того, улучшается распределение нагнетаемых жидкостей или газов вдоль перфорированного интервала. Благодаря образованию разрывов пласта на конце перфорационного туннеля, ослабляется каркас остаточного напряжения, вызванного пластической деформацией породы во время перфорирования. Следовательно, достигается снижение давления флюидов, необходимого для начала образования гидравлических или вызванных газом разрывов пласта во время последующего нагнетания. Инициирование возникновения гидравлических разрывов пласта из множества перфорационных туннелей, проходящих в различных направлениях вокруг скважины, среди которых большая часть туннелей остается свободной от засорения, минимизирует риск потерь давления в призабойной зоне и обходов созданных разрывов пласта, уменьшая величину гидравлической мощности, необходимой, чтобы вызвать образование разрывов пласта. Это увеличивает вероятность того, что воздействие на пласт с целью возбуждения притока может быть полностью выполнено без риска превзойти ограничения оборудования или столкнуться с катастрофической потерей приемистости вследствие перекрытия твердыми элементами (известного как экранирование).

Чистые перфорационные туннели в карбонатных пластах приводят к развитию одного глубокого канала - "червоточины" во время кислотной обработки пласта под давлением, в то время, как недостаточно очищенные туннели могут привести к появлению мелких, разветвленных каналов "червоточин", обеспечивающих относительно низкий эффект возбуждения притока в скважину. Следовательно, значительный процент свободных туннелей также является благоприятным фактором при кислотной обработке пласта, содержащего карбонаты, или при нагнетании кислоты в карбонатные породы в условиях, приводящих к образованию каналов "червоточин", для воздействия на пласт вблизи скважины. Другие полезные виды нагнетания будут обсуждаться ниже.

Усовершенствованный способ перфорирования скважины с целью повышения эффективности нагнетания и интенсификации добычи нефти и газа, показанный на Фиг.5, включает шаги загрузки одного или нескольких реакционноспособных кумулятивных зарядов в корпус с зарядами, размещение корпуса с зарядами внутри ствола скважины рядом с содержащим углеводороды подземным пластом; подрыв кумулятивного заряда с целью создания первого и второго взрывов, при этом первый взрыв создает один или несколько перфорационных туннелей внутри примыкающего пласта, причем каждый из указанных одного или нескольких перфорационных туннелей окружен зоной дробления, а второй взрыв вызывает образование по крайней мере одного разрыва пласта на конце по крайней мере одного перфорационного туннеля. Кроме того, второй взрыв вытесняет обломочный материал из туннеля в скважину. Кроме того, каркас напряжений, вызванных пластической деформацией, ослабляется вторым взрывом, что улучшает качество туннеля и обеспечивает в дальнейшем более успешное возбуждение притока нефти или газа в скважину.

В используемом здесь смысле подразумевается, что взрыв включает искусственно вызванный удар такой, какой может быть вызван одним или несколькими взрывчатыми веществами, используемыми для взрывных работ, любыми химическими соединениями, смесями и/или другими детонирующими веществами или любым устройством, которое содержит какие-либо горючие компоненты и окислители или другие ингредиенты в таких пропорциях, количествах или закладках, что поджигание от огня, нагревания, электрических искр, трения, удара, соударения или путем детонации соединения, смеси или устройства или любой его части вызывает взрыв, или выделение энергии.

Предпочтительно, чтобы был образован по меньшей мере один разрыв пласта на конце по меньшей мере одного перфорационного туннеля. В используемом здесь смысле, разрыв пласта представляет собой искусственно вызванное разделение содержащего углеводороды пласта, распространяющееся на небольшое расстояние от туннеля, которое остается полностью или частично открытым вследствие смещения структуры горной породы или как результат его удерживания от смыкания осколками породы.

На Фиг.6 изображено устройство для перфорирования после того, как оно было взорвано внутри обсадной колоны при использовании способа, предложенного в данном изобретении. Зона 36 дробления, о которой говорилось выше в связи с описанием уровня техники, ликвидирована, что устраняет барьер проницаемости со стенки туннеля и делает диаметр поперечного сечения перфорационного туннеля больше по меньшей мере на одну четверть дюйма вокруг туннеля. Спрессованный обломочный материал также вытесняется из забитых вершин туннелей благодаря второму взрыву, что создает более экономичную и высокоэффективную систему для выполнения нагнетания. Второй взрыв по существу заключен в каждый из перфорационных туннелей, созданных первым взрывом таким образом, что он локализуется внутри каждого образованного перфорационного туннеля. Создание этого локального эффекта в каждом перфорационном туннеле, образованном перфоратором, приводит, по сути, к устранению зоны дробления в большей части образованных туннелей. Это обеспечивает равномерный охват нагнетаемыми в дальнейшем флюидами всех туннелей скважины, как показано на Фиг.7, и подтверждается следующими примерами.

Пример 1

Основным методом, служащим для определения характеристик области вблизи скважины с целью сравнения новой и традиционных систем перфорирования, является испытание на приемистость, выполняемое во время микроразрывов пласта (известного также как разрыв пласта с целью получения информации), предшествующего основному воздействию на пласт с целью возбуждения притока. Микроразрыв пласта используется для получения непосредственных замеров свойств пласта таких, как критический градиент для разрыва пласта и коэффициент просачивания флюида, таким образом, чтобы схему воздействия на пласт можно было точно скорректировать до его выполнения. Испытание на приемистость включает закачивание в скважину одной и той же жидкости с несколькими отличными друг от друга расходами, и измерение при этом давления закачивания. Объединяя эту информацию с другими параметрами, рассчитанными как результат микроразрыва пласта, можно численно оценить потери давления в призабойной зоне, перепад давления на перфорируемой поверхности и количество открытых перфорационных туннелей.

Используя приведенное ниже уравнение, можно прогнозировать перепад давления на перфорируемой поверхности как функцию расхода, количество перфорационных туннелей, принимающих флюид, диаметр каждого перфорированного туннеля (получают из испытаний на поверхности, проведенных изготовителем) и коэффициент расхода. Коэффициент расхода можно численно оценить, исходя из диаметра перфорационного отверстия, полагая, что оно круглое, или измерить эмпирически во время испытаний на поверхности.

Ppf=[1,975q2ρf]/CD2Np2dp4

где Ppf - перепад давления на перфорируемой поверхности (в psi - фунты на кв. дюйм); q - полная производительность насоса; ρf - плотность суспензии; CD - коэффициент расхода в перфорационном отверстии; Np - количество открытых перфорационных туннелей и dp - диаметр перфорационного отверстия. Прогнозируемое давление закачивания откладывается на графике как функция от измеренного давления при каждом используемом в тесте расходе. Поскольку другие переменные являются по существу постоянными, количество открытых перфорационных отверстий и коэффициент расхода можно подгонять итерационным способом до тех пор, пока не будет достигнуто хорошее совпадение между прогнозируемым и измеренным значениями.

В данном примере анализировались две скважины, законченные приблизительно на глубине 2500 м в пласте из песчаника Рок Крик (Rock Creek) в Западной Пембине (Pembina). Проблема с избыточными критическими давлениями для разрыва пласта иногда возникают в скважинах этого района во время перфорирования и гидравлического разрыва вследствие недостаточной очистки туннелей, что приводит к появлению обходных путей, которые были описаны выше со ссылкой на Фиг.4. Однако, как с очевидностью следует из данного примера, скважины, перфорированные по способу, предложенному в данном изобретении, показывают лучший градиент распространения разрывов пласта. Скважина А была перфорирована с использованием раздвижного полого стального корпуса, имеющего длину 3 м и диаметр 3,3/8 дюймов (86 мм), заряженного обычными или стандартными глубоко проникающими зарядами по 23 г с плотностью 9 зарядов на один метр и смещением по фазе 60°. Скважина В была перфорирована скважинными перфораторами длиной 4,5 м и диаметром 3,3/8 дюйма (86 мм), распределенными на полном интервале 35 м, заряженными реакционноспособными кумулятивными зарядами с плотностью 6 зарядов на 1 метр и смещением по фазе 120°. Общее количество зарядов в каждом случае было 27.

В Таблице приведены критическое давление для разрыва пласта, критический градиент давления, градиент распространения разрывов пласта. Как следует из Таблицы, приведенные данные указывают на то, что хотя скважина В показала намного более высокий градиент распространения разрывов пласта (24,2 кПа/м по сравнению с 18,2 кПа/м), в действительности критический градиент был меньше, чем измеренный для скважины А (26,9 кПа/м по сравнению с 28,0 кПа/м).

На Фиг.8 показаны полные потери давления в призабойной зоне, рассчитанные по результатам испытания на приемистость. При типичном расходе при обработке, равном 2,5 м3/мин, скважина В (реакционноспособный заряд) испытывает потери давления только 2800 кПа по сравнению с 11000 кПа в скважине А (традиционный заряд). На Фиг.9 и 10 представлены рассчитанные потери давления, вызванные образованием обходных путей (потери давления в призабойной зоне) и перепад давления на перфорируемой поверхности, соответственно. Перфорирование при помощи реакционноспособного кумулятивного заряда почти полностью исключало возникновение обходных путей (<200 кПа при 2,5 м3/мин по сравнению с 4300 кПа в случае традиционного заряда) и значительно уменьшало перепад давления на перфорируемой поверхности (2600 кПа при 2,5 м3/мин по сравнению с 6700 кПа). Рассчитанное количество открытых перфорационных отверстий составляет 5,2 для стандартного заряда (эффективность 19,9%) и 7,4 для реакционноспособного кумулятивного заряда (27,4%).

Поскольку интерпретация результатов испытаний на приемистость включает интерактивную подгонку модели к промысловым данным, результаты зависят от качества собранных данных и подвержены в некоторой степени оценке проектировщиков. Однако последовательное использование одной и той же методологии подтвердило схожие результаты на множестве пар скважин в этом регионе и всех других местах.

Для дальнейшего изучения влияния перфорирования при помощи новых зарядов на обработку пласта с целью получения гидравлических разрывов был проведен анализ потребностей в мощности при обработке как функции расхода при обработке в пласте Кадомин (Cadomin), где повышенная потребность в гидравлической мощности исторически увеличивает риск поломки оборудования и неполного выполнения обработки. На Фиг.11 представлен график взаимной зависимости мощности при обработке и расхода для пятнадцати исследуемых скважин. Скважины, перфорированные при помощи новых зарядов, определенно оказываются на нижней стороне полного набора данных, что подтверждает нашу гипотезу о том, что более чистые туннели позволяют производить обработку с меньшими потерями давления и, следовательно, использовать меньшую гидравлическую мощность. Более того, средний критический градиент давления уменьшился на 41% (с 14,3 кПа/м для скважин, перфорированных с помощью традиционных зарядов, до 8,4 кПа/м для скважин, перфорированных при помощи новых зарядов) и средний градиент при обработке уменьшился на 19% (с 16,2 кПа/м для традиционных зарядов до 13,2 кПа/м для новых зарядов).

Возвращаясь к обсуждению данного способа и индицированию второго взрыва или локальной реакции, следует отметить, что в одном варианте выполнения устранение значительной части зоны дробления в туннеле достигается путем индуцирования одного или нескольких сильных эффектов от экзотерических реакций, которые создают почти мгновенное избыточное давление внутри и вокруг туннеля вслед за детонацией кумулятивных зарядов и созданием одного или нескольких перфорационных туннелей. При этом эффекты реакции могут быть достигнуты при помощи кумулятивных зарядов, в которых внутренняя оболочка изготовлена частично или полностью из материалов, которые вступают в реакцию внутри перфорационного туннеля, либо изолированно друг с другом либо с компонентами пласта. В одном варианте выполнения кумулятивные заряды содержат внутреннюю оболочку, которая содержит металл, который приводится в движение бризантным ВВ, выталкивающим металл в расплавленном состоянии в перфорационный туннель, образованный реактивной струей кумулятивного заряда. Затем расплавленный металл должен вступить в реакцию с водой, которая также поступает в перфорационный туннель, создавая локальную реакцию внутри перфорационного туннеля. Например, реакционноспособные кумулятивные заряды, пригодные для данного изобретения, описаны в патенте US №7393423, выданном Лиу (Liu), и технические описания их обоих включены в данный документ как ссылочный материал. Лиу описывает кумулятивные заряды, у которых внутренняя оболочка содержит алюминий, который выталкивается бризантным ВВ таким, как RDX или его смесью с порошком алюминия. Еще один кумулятивный заряд, описанный Лиу, содержит внутреннюю оболочку из материала, выделяющего большую энергию, такого, как смесь порошка алюминия и оксида металла. Таким образом, детонация бризантного ВВ или возгорание смеси, окисляющей топливо, создает первый взрыв, который выталкивает алюминий в расплавленном состоянии в перфорационный туннель, чтобы вызывать вторичную реакцию между алюминием и водой в течение микросекунд.

Во втором варианте выполнения кумулятивные заряды содержат внутреннюю оболочку, имеющую контролируемое количество биметаллической композиции, в которой происходит экзотермическая реакция между металлами. В еще одном варианте выполнения внутренняя оболочка содержит один или несколько металлов, которые создают экзотермическую реакцию после детонации. Например, в опубликованной заявке на патент США №2007/0056462 Бейтса (Bates) и др., технические описания, которые включены в данный документ как ссылочный материал, раскрывается реакционноспособный кумулятивный заряд, показанный на Фиг.12А, который содержит реакционноспособную внутреннюю оболочку 44, выполненную по меньшей мере из одного материала и одного неметалла, или по меньшей мере из двух металлов, которые создают интерметаллическую реакцию. В типичном случае неметалл представляет собой оксид металла или любой неметалл из группы III или группы IV в то время, как металл выбирается из следующих: Аl, Се, Li, Mg, Mo, Ni, Nb, Pb, Pd, Та, Ti, Zn или Zr. После детонации компоненты металлической внутренней оболочки вступают в реакцию и производят большое количество энергии, обычно в форме тепла, считается, что реакция Бейтса, идущая с высоким выделением энергии, создает давления в диапазоне от 50000 до 80000 psi, однако, любой реакции, которая выталкивает обломочный материал из перфорационного туннеля в скважину, будет достаточно, при условии, что она запускается или ее запуск обусловлен первым взрывом. В предпочтительном случае вторая, локальная, реакция произойдет почти мгновенно вслед за детонацией скважинного перфоратора при полном образовании туннеля до вторичного высвобождения энергии, или взрыва.

Не будучи ограниченными теорией, Фиг.12В-12С иллюстрируют теоретический процесс, который происходит в содержащем углеводороды пласте 12, когда приводится в действие реакционноспособный заряд, содержащий алюминиевую внутреннюю оболочку. Как показано на Фиг.12В, активизированный корпус 14 с зарядами выпустил реакционноспособный заряд в пласт 12 и создал туннель, окруженный зоной 36 дробления, описанный выше. Вследствие того, что внутренняя оболочка состоит из алюминия, расплавленный алюминий из разрушенной внутренней оболочки также поступает в перфорированный туннель. После детонации повышение давления вызывает поток воды из скважины в туннель, вызывая локальную вторичную взрывную реакцию между алюминием и водой, которая ликвидирует зону 36 дробления и в предпочтительном случае разрыв 40 пласта в конце туннеля, как показано на Фиг.12В. В качестве примера на Фиг. 3В изображен сильно отличающийся вид крупным планом перфорационного туннеля, созданного известными способами. Спрессованное заполнение в конце туннеля образует барьер для нагнетания, и пластическая деформация в точке 42 образует каркас остаточных напряжений, что увеличивает сопротивление образованию разрывов пласта. Зона 36 дробления уменьшает проницаемость стенки туннеля и образует барьер для нагнетания. В противоположность этому, как показано на Фиг.12В, зона дробления отсутствует, и отсутствует спрессованное заполнение 30, образованное обломочным материалом 38.

Поскольку каждый реакционноспособный кумулятивный заряд независимо от других перемещает дискретное количество реакционноспособного материала в свой туннель, на очистку каждого конкретного туннеля другие туннели влияния не оказывают. Таким образом, эффективность очистки не зависит от преобладающей литологии горной породы или проницаемости в точке проникновения. Следовательно, достигается очень высокая эффективность перфорирования, приближающаяся теоретически к 100% от полного количества перфорированных отверстий, внутри которых чистая глубина туннеля будет равняться полной глубине проникновения (поскольку спрессованное заполнение удаляется из туннеля). Перфорированные таким образом туннели хорошо проводят нагнетание в условиях образования разрывов пласта с целью закачки и возбуждения притока пластового флюида в скважину при равномерном распределении нагнетаемой жидкости по интервалу перфорирования. Данное изобретение было успешно использовано в скважинах с проницаемостью от 0,001 мД до более чем 100 мД.

Благодаря почти полному устранению зоны дробления, перфораторы с реакционноспособными зарядами, выстреливаемыми в породы от средней твердости до твердых при реальных ограничивающих напряжениях, улучшают качество туннеля и дают большую выгоду при возбуждении притока пластового флюида в скважину путем нагнетания. Удаление зоны дробления приводит к образованию очень большой доли свободных туннелей, что в свою очередь приводит к увеличению расходов при нагнетании при заданном давлении нагнетания; уменьшению давления нагнетания при заданном расходе при нагнетании; уменьшению расхода при нагнетании на один открытый перфорационный туннель (уменьшение эрозии); улучшению распределения нагнетаемых флюидов по интервалу перфорирования; уменьшению вероятности катастрофической потери приемистости вследствие образования перемычек из твердых фракций (экранирование) в течение длительных периодов закачивания шлама или на стадиях использования расклинивающего наполнителя для возбуждения притока пластового флюида путем гидроразрыва пласта; минимизации потерь давления вблизи скважины и улучшению предсказуемости зоны оттока, созданной заданным количеством кумулятивных зарядов (специальной величины для перфорирования с ограниченным поступлением, позволяющим осуществлять управление распределением оттока). Даже 10% увеличение расхода при нагнетании во время стимулирования разрыва пласта создает, как известно, достаточное улучшение геометрии разрывов для того, чтобы произошло значительное увеличение продуктивности скважины. В результате удаления каркаса остаточных напряжений вокруг туннеля, давление, обеспечивающее начало образования разрывов пласта, может быть значительно снижено. Это снижение особенно выгодно и ценно для операторов скважины, поскольку компании, осуществляющие воздействие на пласт с целью возбуждения притока, обычно берут плату за услуги в соответствии с количеством потребляемой гидравлической мощности и пиковым давлением, прикладываемым во время обработки. Кроме того, более низкое давление приводит к уменьшению риска повреждения оборудования, уменьшению износа и снижению затрат на обслуживание. В некоторых случаях давление, обеспечивающее начало образования разрывов, можно снизить до такого значения, при котором пласт, в котором ранее не мог быть осуществлен разрыв с использованием традиционного оборудования на буровой площадке, теперь может быть удовлетворительно разорван для повышения эффективности нагнетания.

Выгоды от использования данного изобретения и повышение эффективности нагнетания, которую он обеспечивает, оказались многосторонними. К ним относятся повышение эффективности нагнетания, относящиеся к закачиванию флюидов на основе воды или на основе нефти, а также закачиванию шлама, в условиях нагнетания раствора в поры породы или в условиях образования разрывов пласта, нагнетание газа с целью удаления; нагнетание воды с целью заполнения пустот и/или поддержания давления в коллекторе в условиях нагнетания раствора в поры породы или в условиях образования разрывов; нагнетание газа с целью заполнения пустот и/или поддержания давления в коллекторе; нагнетание флюидов на основе воды или на основе нефти для возбуждения притока в скелет породы в призабойной зоне, таких как соляные растворы, кислоты, щелочи, гели, эмульсии, энзимы, химические измельчители и полимеры. В употребляемом здесь значении, нагнетание в поры породы относится к нагнетанию под давлением ниже того давления, при котором пласт разрушается и образуется разрыв, что заставляет флюид втекать в полость пор (скелет горной породы). Под условиями образования разрывов подразумевается нагнетание под давлением, превышающим давление, при котором пласт разрушается, и при этом образуются и распространяются разрывы, что приводит к тому, что флюиды будут главным образом втекать в образовавшиеся разрывы.

При использовании способа, предложенного в данном изобретении, можно также с выгодой использовать нагнетание флюидов на основе воды или на основе нефти для повышения эффективности удаления углеводородов из коллектора и увеличения нефтеотдачи, таких, как обработанная вода, пар, гели, эмульсии, энзимы, культуры активных микроорганизмов, поверхностно-активные вещества и полимеры. Более того, данный способ создает условия для дальнейшего нагнетания флюидов на основе воды или на основе нефти со значениями расхода и давления, достаточными для распространения гидравлических разрывов (например, расход может быть в пределах от <1 до 200 баррелей в минуту, а давление может иметь значение в пределах от <10000 до 30000 psi) в том случае, когда включается твердая фаза, которую необходимо переместить в созданный разрыв с тем, чтобы поддерживать проводимость разрыва после прекращения нагнетания. Кроме того, данный способ позволяет осуществлять нагнетание газов со значениями расхода и давления, достаточными для того, чтобы вызвать образование разрывов с целью увеличения фильтрационного потенциала притока или оттока скважины; при этом эти газы нагнетаются с поверхности или образуются в стволе скважины при сгорании ракетного топлива или другого газообразующего материала одновременно или спустя некоторое время после перфорирования. Наконец, данное изобретение улучшает распределение точек нагнетания по стволу скважины и обеспечение точками нагнетания, создающими определенную площадь потока в указанных точках вдоль ствола скважины с целью управления распределением оттока нагнетаемого флюида вдоль ствола скважины.

Пример 2

Верхнедевонская свита в Пенсильвании образует одну из самых сложных свит пород в Аппалачском бассейне. Данный регион включает перемежающиеся напластования конгломератов, песчаников, алевритов и сланцев. Известно, что на обычно намечаемых интервалах скважины в песках Бейярда и Фифта (Bayard and Fifth sands) трудно закончить в некоторых областях. Обычным явлением могут быть высокие значения давления для инициирования образования разрывов пласта и при обработке, что часто приводит к образованию разрывов пласта, едва удерживаемых от смыкания, и, следовательно, к низкой продуктивности. Пласт Бейярда состоит из слоев мелкозернистого песчаника количеством до трех, разделенных тонкими прослойками сланца. Толщина песков лежит в диапазоне от 3 до 35 футов, и они считаются важными газовыми коллекторами. Скважины, которые вышли на хорошо развитые пласты Бейярда, показали дебит, доходящий до 3 млн mcf/d из данной зоны. Песок Фифта представляет собой устойчивую и важную свиту пород, ответственную за добычу в данной области как нефти, так и газа. В газоносных областях пески Фифта часто представляют собой многослойный песчаник с зернистостью от мелкой до грубой, содержащей прослойки и линзы конгломератов. В целом, толщина зоны колеблется от менее 10 фунтов до более 40 фунтов.

В этих двух зонах предпринимались попытки использовать различные способы заканчивания скважины, начиная от проектов с буровым раствором и цементом, которые минимизируют потери на фильтрацию, поскольку, как оказалось, потери флюида коррелируются с трудностью разрыва пласта. Одним из наиболее часто используемых методов был способ создания разрывов в не обсаженном стволе скважины в пластах Бейярда и Фифта до спуска обсадной колоны, чтобы закончить более глубокие интервалы. Хотя иногда это оказывается успешным, возрастание затрат на отдельные операции по образованию разрывов ставит под угрозу экономику скважины. Также исследовалось несколько различных составов кислот, предназначенных для того, чтобы преодолеть сложности при образовании разрывов. Другие интервалы в данной области в типичном случае обрабатываются 12-3 HCl/HF до использования флюидов, способствующих образованию разрывов, но лабораторные исследования показали, что данное сочетание создает нерастворимый осадок, когда его использовали на образцах из пластов Бейярда и Фифта. В дальнейшем 25% соляная кислота перестала использоваться в этих зонах.

Благодаря созданию чистых открытых туннелей с разрывами пласта на концах туннеля, способ, предложенный в данном изобретении, помогает снизить давление, необходимое для разрыва и для обработки, что часто позволяет осуществлять стимулирование образования разрывов пласта в зонах, которые ранее считались непригодными для обработки. Способ, предложенный в данном изобретении, использовался в четырех скважинах, и показатели образования разрывов затем сравнивали с семью соседними скважинами, расположенными в географической близости, которые перфорировались традиционными зарядами. Все четыре скважины встретились с коллектором Бейярда, хотя в случае с третьей скважиной он имел толщину только 4 фута. Три из четырех скважин встретили песок Фифта, достаточный для заканчивания. В обеих зонах наблюдалось значительное снижение давления, необходимого для разрыва и обработки. Расход при обработке существенно увеличился, что позволило закачивать столько расклинивающего наполнителя, сколько имелось в данном месте. На основании этих результатов операторы в этих регионах могут планировать более крупномасштабную обработку с целью разрыва пласта в этих зонах для будущих скважин.

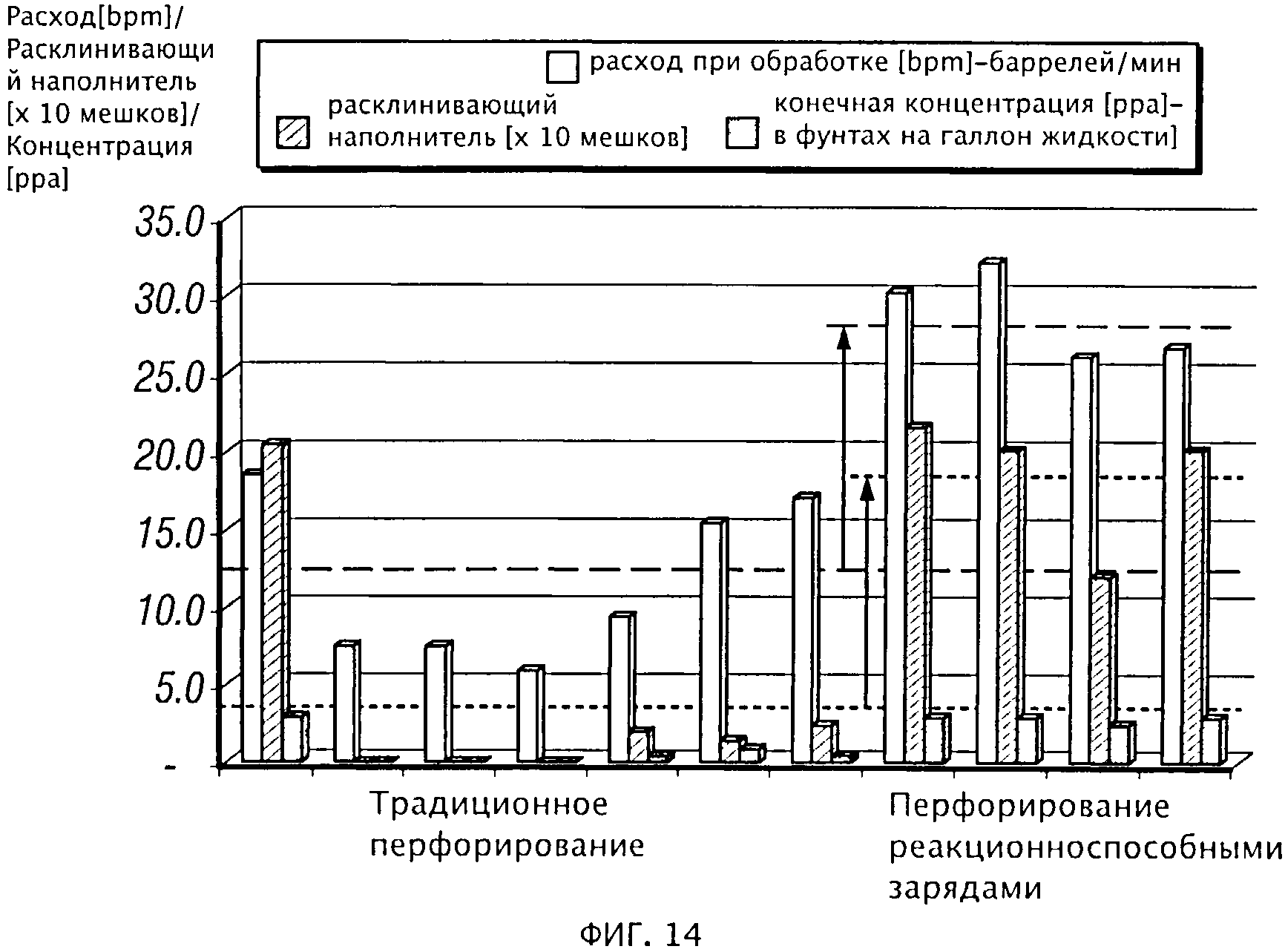

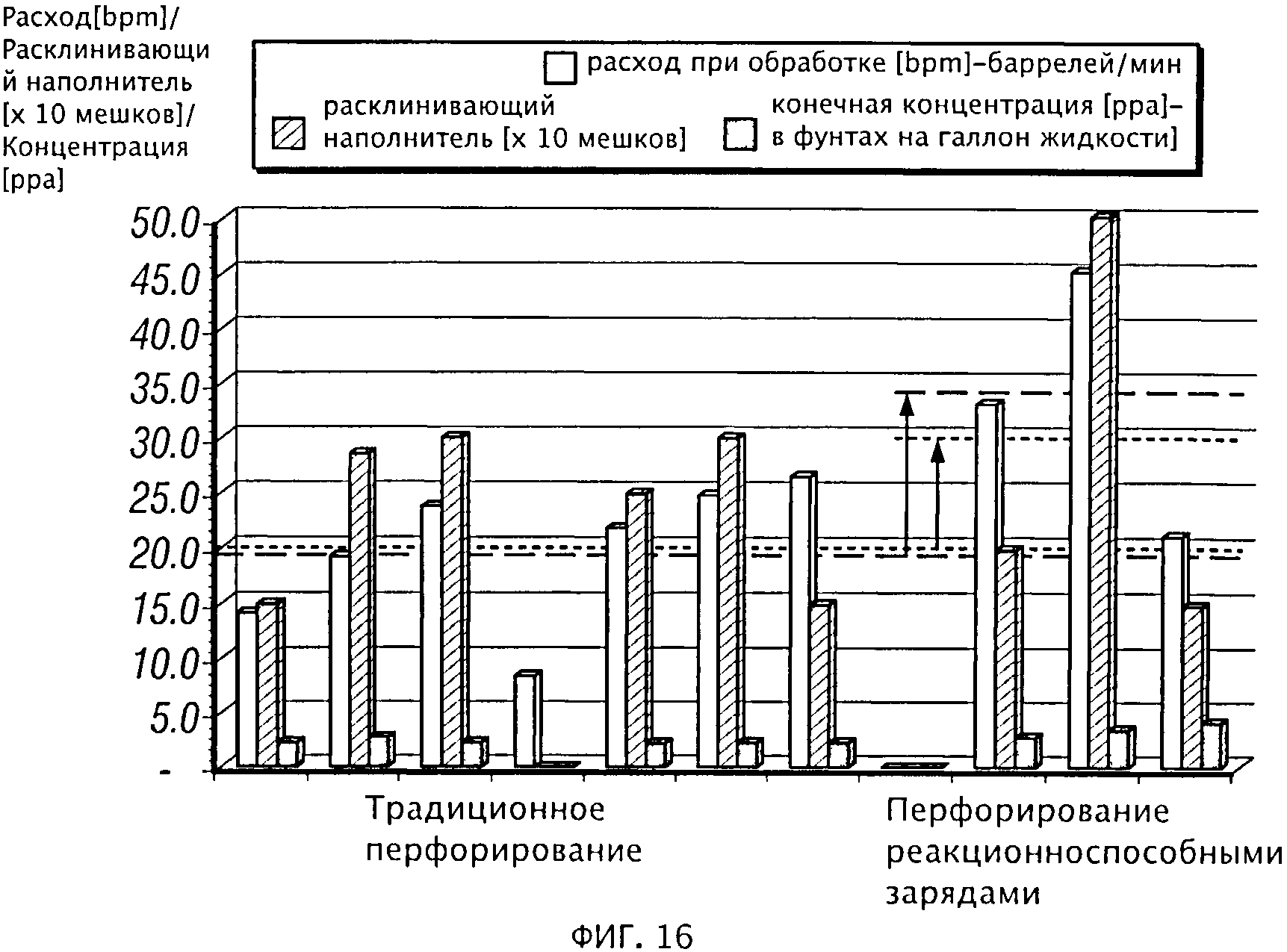

Как показано на Фиг.13, все интервалы Бейярда воспринимали обработку значительно лучше, чем соседние скважины. Среднее давление разрыва уменьшилось на 675 psi (17%), а среднее давление обработки снизилось на 505 psi (13%). Если исключить данные, относящиеся к третьей скважине (вследствие чрезвычайно тонкого участка Бейярда), снижение составляет 850 psi (22%) и 650 psi (16%) соответственно. На Фиг.14 видно, что средний расход при обработке увеличивается в 2,5 раза. Средний объем расклинивающего наполнителя увеличился почти в 5 раз. В действительности, в некоторых из соседних скважин никогда не был достигнут расход, достаточный для того, чтобы можно было ввести значимое количество расклинивающего наполнителя. Фиг.15 и Фиг. 16 демонстрируют, что зоны Фифта также воспринимали обработку значительно лучше, чем соседние скважины. Как показано на Фиг.15, среднее критическое давление разрыва пласта снизилось на 600 psi (16%), а среднее давление обработки снизилось на 275 psi (8%). Эти средние значения включают необычно низкое значение критического давления разрыва пласта, о которых сообщалось в отношении двух скважин, перфорированных традиционным способом. Средний расход при обработке, как показано на Фиг.16, увеличился в 1,7 раза. Средний объем закачанного расклинивающего наполнителя увеличился в 1,4 раза и в случае двух скважин был ограничен доступным на месте материалом. В случае со второй скважиной, на площадку было взято и успешно закачано удвоенное, по сравнению с нормальным, количество расклинивающего наполнителя. Так же как в случае с пластом Бейярда, в отличие от скважин, перфорированных согласно данному изобретению, во многих соседних скважинах так и не удалось достичь расхода, достаточного для введения значимого количества расклинивающего наполнителя.

Хотя на описанных выше чертежах все заряды ВВ, используемые в данной области, показаны одинаковой величины, специалистам в данной области будет понятно, что в зависимости от конкретного использования может оказаться предпочтительным иметь заряды ВВ в скважинном перфораторе различной величины. Специалистам также должно быть понятно, что в дальнейшем возможно осуществить несколько вариантов, не выходя за пределы объема данного изобретения. Например, конкретное расположение зарядов ВВ может изменяться в пределах объема данного изобретения. Также, конкретные способы, которые можно использовать, чтобы поджечь заряды ВВ, соответствующие объему данного изобретения, являются традиционными для данной области промышленности и понятны для специалистов.

Теперь для специалистов будет очевидно, что здесь был описан усовершенствованный способ перфорирования, который уменьшает количество обломочного материала, остающегося в перфорационных туннелях в пласте, содержащем углеводороды, после взрыва скважинного перфоратора, и повышает эффективность нагнетания при добыче нефти и газа. Хотя данное изобретение было описано на примерах предпочтительных вариантов выполнения, будет очевидно, что возможно использовать другие модификации и адаптации, не выходя за пределы его объема и сущности. Используемые здесь термины и выражения уподоблялись как термины для описания, но не как ограничительные; и, таким образом, отсутствует намерение исключить эквиваленты, но, напротив, предполагается, что они охватывают каждый эквивалент и все эквиваленты, которые можно использовать, не выходя за пределы сущности и объема изобретения.

Реферат

Изобретение относится к области добычи жидких или газообразных текучих сред из буровых скважин. Способ перфорирования скважины заключается в загрузке реакционноспособного кумулятивного заряда в корпус, при этом реакционноспособный кумулятивный заряд включает реакционноспособную гильзу, включающую компоненты, выбранные из металлов и оксидов металлов; спуске корпуса с зарядом в ствол скважины и размещении его рядом с подземным пластом; подрыве кумулятивного заряда с целью создания первого и второго взрывов, при этом первый взрыв создает перфорационный туннель в примыкающем пласте, и этот перфорационный туннель имеет зону дробления, расположенную вдоль его стенок, а второй взрыв инициируется первым взрывом и создается экзотермической интерметаллической реакцией между реакционноспособными компонентами гильзы кумулятивного заряда, при этом второй взрыв выталкивает обломочный материал из зоны дробления внутри перфорационного туннеля в ствол скважины и вызывает по крайней мере один разрыв пласта на конце перфорационного туннеля, и этот по крайней мере один разрыв включает разрыв пласта, содержащего углеводороды, и соединяется с внутренней частью перфорационного туннеля; и нагнетании флюида, содержащего расклинивающий наполнитель, в перфорационный туннель под давлением, достаточным для того, чтобы нагнетаемый флюид проник по крайней мере в один разрыв пласта на конце перфорационного туннеля, чтобы ввести туда расклинивающий наполнитель и поддерживать открытым по крайней мере один разрыв пласта для увеличения дебита углеводородов. Обеспечивается повышение эффективности нагнетания и интенсифика

Формула

а) загрузка реакционноспособного кумулятивного заряда в корпус, при этом реакционноспособный кумулятивный заряд включает реакционноспособную гильзу, включающую компоненты, выбранные из металлов и оксидов металлов;

в) спуск корпуса с зарядом в ствол скважины и размещение его рядом с подземным пластом;

c) подрыв кумулятивного заряда с целью создания первого и второго взрывов, при этом первый взрыв создает перфорационный туннель в примыкающем пласте, и этот перфорационный туннель имеет зону дробления, расположенную вдоль его стенок, а второй взрыв инициируется первым взрывом и создается экзотермической интерметаллической реакцией между реакционноспособными компонентами гильзы кумулятивного заряда, при этом второй взрыв выталкивает обломочный материал из зоны дробления внутри перфорационного туннеля в ствол скважины и вызывает по крайней мере один разрыв пласта на конце перфорационного туннеля, и этот по крайней мере один разрыв включает разрыв пласта, содержащего углеводороды, и соединяется с внутренней частью перфорационного туннеля; и

d) нагнетание флюида, содержащего расклинивающий наполнитель, в перфорационный туннель под давлением, достаточным для того, чтобы нагнетаемый флюид проник по крайней мере в один разрыв пласта на конце перфорационного туннеля, чтобы ввести туда расклинивающий наполнитель и поддерживать открытым по крайней мере один разрыв пласта для увеличения дебита углеводородов.

Комментарии