Испытание качества полимеризуемой молочной кислоты и способ его осуществления - RU2631503C2

Код документа: RU2631503C2

Чертежи

Описание

[0001] Производство молочной кислоты из углеводсодержащих материалов посредством ферментации приобретает все большее значение. Однако специалистам в области техники также известны и другие возможности получения молочной кислоты путем химических преобразований получаемых из нефтехимии реактивов, такие как, например, гидролиз лактонитрила. Молочная кислота является экологически безвредным промежуточным химическим соединением для производства моющих средств, жидкого мыла, средств для удаления накипи и добавок, используемых для обработки текстиля. Интерес к молочной кислоте в последнее время повысился еще больше, поскольку полимерная форма молочной кислоты, полилактид, поддается биохимическому распаду. Полилактид или полимолочная кислота применяется как способный к биологическому разложению и хорошо переносимый пластик в пищевой индустрии, косметике и медицинской технике. Существует особый интерес в хозяйственных пакетах, изготовленных из поддающихся биохимическому распаду пленок на основе полимолочной кислоты, поскольку хозяйственнее пакеты, выполненные из традиционного пластика, не способны к разложению в окружающей среде, и таким образом являются главным загрязнителем окружающей среды. В отличие от них пластиковые пакеты, изготовленные из полимолочной кислоты, способны к биологическому разложению, и, следовательно, являются безвредной для окружающей среды альтернативой хозяйственным пакетам, изготовленным из традиционного пластика.

[0002] Молочная кислота может быть в двух диастереоизомерных формах, таких как L(+)- и D(-)-молочная кислота. Сырьем для производства молочной кислоты путем ферментации является углеводсодержащий материал, трансформируемый в молочную кислоту путем обработки подходящими для этого микроорганизмами. Подходящими для этого бактериями являются, например, молочнокислые бактерии рода Lactobacillaceae, а также микроорганизмы рода Saccharomyces или Rhizopus. В зависимости от рода применяемых микроорганизмов получают одну или обе из вышеуказанных диастереоизомерных форм молочной кислоты.

[0003] Решающей в промышленном применении молочной кислоты, генерируемой путем ферментации углеводсодержащих подложек посредством различных микроорганизмов, является экономия и эффективность выделения и очистки молочной кислоты от этих ферментационных водных растворов, которые помимо молочной кислоты или солей молочной кислоты содержат другие органические кислоты, другие побочные продукты ферментации, микроорганизмы и их компоненты, и остатки подложек, такие как сахар.

[0004] Эти примеси влияют на последующую полимеризацию молочной кислоты в полимолочную кислоту и, таким образом, на производство способных к биологическому разложению пластиков. Давно известно, как, например, из работы J. Dahlmann et al, опубликованной в British Polymer Journal, Bd. 23 (1990), с. 235. 240, что для достижения высокой степени полимеризации молочной кислоты следует использовать мономер высочайшей степени очистки. Для достижения желаемой высокой степени полимеризации молочная кислота после прохождения стадии очистки должна иметь концентрацию ≥ 80 вес.%.

[0005] Из литературы известно большое количество способов, относящихся к очистке молочной кислоты.

[0006] Например, идея некоторых патентов заключается в применении дистиллирования для очистки молочной кислоты от водных растворов. Такой способ применен в документе ЕР 0986532 В2. В документе DE 102007045701 В3 раскрыт способ экстракции посредством линейного n-триоктиламина (ТОА) в сочетании с дистиллированием. Другими известными из литературы возможностями являются электродиализ или этерификация со спиртом, после которых выполняют также дистиллирование, а затем гидролиз полученного сложного эфира. Эти способы являются крайне дорогостоящими. Кроме того, дистиллирование имеет недостаток, заключающийся в том, что всегда одновременно экстрагируется часть углеводов, что приводит к снижению выхода продукта, полученного в результате способа в целом, и усложняет изоляцию продукта в чистом виде.

[0007] Также известны способы с применением гидроксида кальция и серной кислоты, в которых в качестве побочного продукта в больших количествах образуется гипс. В этом отношении также было обнаружено, что молочная кислота также может быть выделена из ферментационного бульона, закисленного серной кислотой, которая также как и свободная молочная кислота содержит аммоний- и сульфат-ионы, посредством хроматографических способов. В документе DE 69815369 Т2, например, кроме прочего, описано выделение молочной кислоты от водных смесей посредством абсорбирования твердым абсорбентом, и предпочтительно твердым абсорбентом, который абсорбирует молочную кислоту вместо соли молочной кислоты. В частности, согласно вышеуказанному документу для выделения молочной кислоты возможно использовать слабые анионообменные фильтры. Дополнительно, в документе DE 102009019248 А1 описаны хроматографические способы очистки органических кислот, особенно молочной кислоты, посредством применения хроматографии псевдодвижущегося слоя.

[0008] В документе WO 2006/124633 А1 описан способ производства лактата аммония посредством ферментации. В процессе ферментации образуется аммониевая соль молочной кислоты, которая может быть отделена из ферментационного раствора, например, путем экстракции. Аммониевая соль очень легко расщепляется на последующем этапе посредством слабых кислот или угольной кислоты. Таким образом, получается свободная молочная кислота, которая может быть очищена, например, путем дистиллирования.

[0009] Недостатком многих способов является то, что в процесс добавляют дополнительные вещества, которые больше не должны содержаться в продукте, или следы которых в целевом продукте могут привести к ограничениям в качестве и применимости продукта. Таким образом, известные из уровня техники способы очистки часто приводят к несоответствующему качеству очищенной молочной кислоты, и ее полимеризация в полимолочную кислоту не возможна в желаемой мере. Практическое применение способов также иногда связано со значительными техническими и энергетическими затратами. Качество очищенной молочной кислоты часто впервые проявляется при производстве полимолочной кислоты.

[0010] Целью настоящего изобретения является предоставление испытания для определения качества молочной кислоты, позволяющего до производства полимолочной кислоты установить, является ли данная молочная кислота полимеризуемым материалом. Дополнительно должен быть предоставлен способ отделения и очистки молочных кислот от ферментируемых сред, которые соответствуют критериям качества полимеризуемого материала, определенным в ходе испытания качества, устраняющий известные недостатки других способов.

[0011] Согласно настоящему изобретению задача решается с применением испытания для определения качества молочной кислоты, включающего:

a) средства поликонденсации молочной кислоты в форполимер,

b) средства деполимеризации в дилактид, и

c) средства осуществления аналитических способов определения выхода полученного дилактида и/или рацемизации, при этом молочная кислота, которая проходит испытание и является подходящей для полимеризации, характеризуется выходом дилактида > 90% и рацемизацией < 5%.

[0012] Это испытание для определения качества позволяет определить пригодность образца молочной кислоты для производства полимолочной кислоты. Установленный выход дилактида и рацемизации < 5%, например, могут быть достигнуты посредством устройств, описанных в примерах 1 и 2, и описанных в них условиях технологического процесса. Испытание согласно изобретению включает два этапа: поликонденсации молочной кислоты и деполимеризации поликонденсата в лактид.

[0013] Преимущественно молочная кислота, применяемая в испытании для проверки качества, характеризуется выходом дилактида > 93%. Кроме того, предпочтительно, чтобы применяемая в испытании для проверки качества молочная кислота характеризовалась рацемизацией < 3%. Предпочительно эти критерии должны быть получены в процессе определения качества молочной кислоты, для того чтобы молочная кислота подходила для полимеризации.

[0014] На этапе поликонденсации молочную кислоту, которая предпочтительно должна составлять от 88% до 92%, поэтапно нагревают в течение 5-7 часов до температуры от 120ºС до 180ºС, одновременно понижая давление от 350 мбар до 450 мбар, до 100 мбар, до 25 мбар. Далее, на этапе а) в течение 1-3 часов при температуре 130ºС-160ºС и давлении 150 мбар - 250 мбар, добавляют катализатор, при этом катализатором предпочтительно является оксид бутилолова. Таким образом, постепенно повышая температуру и одновременно снижая давление в течение шести часов, испытуемую молочную кислоту поликонденсируют в форполимер.

[0015] Далее полученный в процессе поликонденсации форполимер направляют для проведения аналитических процедур по определению молекулярной массы, при этом предпочтительно определяли концевые карбоксильные группы. Для этого PLA-олигомер растворяли в ацетоне. После добавления метанола раствор титруют 0,1 N раствором КОН в бензиловом спирте. Точки эквивалентности определяют посредством потенциометрии. Из концентрации концевой карбоксильной группы ("СООН"), измеренной в ммоль/кг, среднее значение молекулярной массы может быть вычислено по формуле

Увеличение молекулярной массы с течением времени уже позволяет выполнить первичный анализ качества молочной кислоты.

[0016] Средства, необходимые для поликонденсации, включают трехгорлую круглодонную колбу с мешалкой, датчиком температуры и соответствующей фракционирующей колонной. Колбу погружают в масляную ванну, которую нагревают на плите. В верхней части фракционирующей колонны установлен обратный холодильник, поддерживаемый при температуре 50ºС-70ºС посредством воды с контролируемой температурой. Над обратным холодильником установлен охлаждаемый холодной водой холодильник Либиха, который открывается в емкость. Там собираются побочные продукты поликонденсации, такие как вода. Сопутствующую молочную кислоту отделяют от воды в колонне и возвращают в поликонденсат. Вакуумный насос соединен с устройством посредством бокового коннектора на выходе холодильника Либиха. Вакуум регулируют посредством игольчатого клапана. Компоненты, которые не конденсируются при температуре холодильника, удаляют перед вакуумным насосом посредством охлаждаемой ловушки, например, охлажденной посредством сухого льда. В общем возможна любая, известная специалистам в области техники, конструкция для поликонденсации молочной кислоты, отличная от указанной.

[0017] В ходе деполимеризации полученный при поликонденсации форполимер, находящийся в трехгорлой круглодонной колбе, сначала выдерживают 1,5-2,5 часов при температуре 150ºС-215ºС и давлении 180-220 мбар, а затем поэтапно снижают давление до диапазона 50-3 мбар. В это время образованный из форполимера лактид взвешивают предпочтительно каждый час для сравнения определенной массы с результатами аналитических способов, осуществляемых на этапе с).

[0018] Для деполимеризации в дилактид описанные средства поликонденсации изменяют таким образом, чтобы фракционирующая колонна была расположена смежно с трехгорлой круглодонной колбой и соединена с ней посредством соединительной трубки, так чтобы пар из круглодонной колбы мог проходить снизу вверх через фракционирующую колонну, и обратного холодильника из фракционирующей колонны в трехгорлую колбу не было. Образованный дилактид выходит в виде пара из колбы, конденсируется в обратном холодильнике колонны и собирается в отдельной круглодонной колбе, закрывающей колонну снизу. Побочные продукты, такие как вода и молочная кислота, конденсируются в холодильнике Либиха в верхней части фракционирующей колонны и собираются в емкости.

[0019] Образуемый в ходе деполимеризации дилактид подавали к средствам осуществления аналитических способов определения рацемизации и/или превращения дилактида, которое осуществляют, например, посредством HPLC отделения и последующего измерения с помощью УФ-детектора. Таким образом определяют выход лактида (лактида, созданного на основе применяемого форполимера) и энантиомерную чистоту лактида. Для этого образец лактида растворяют в смеси 90/10 мл/мл n-гексан/ этанол. Растворенные компоненты отделяют посредством HPLC на хиральной колонне и анализируют с помощью УФ-детектора при 223 нм. Для этого степень рацемизации и преобразования дилактида рассчитывают по следующим формулам:

(1) Расчет рацемизации:

где mj - масса образца лактида i,

wi,meso - массовая доля мезолактида в образце лактида i,

wi,D - массовая доля D-лактида в образце лактида i.

(2) Расчет преобразования:

где mPP - масса форполимера после поликонденсации.

[0020] Также объектом настоящего изобретения является способ отделения и очистки полимеризуемой молочной кислоты из ферментируемых сред, характеризующейся выходом дилактида > 90% и рацемизацией < 5%. Эти значения определены в ходе испытания качества и указывают на то, что полимолочная кислота подходит для полимеризации.

[0021] В предпочтительном варианте осуществления способ отделения и очистки молочной кислоты от ферментируемых сред включает следующие этапы:

a) отделение имеющейся биомассы и любых твердых веществ от ферментируемой среды по меньшей мере на двух последовательных этапах,

b) отделение раствора молочной кислоты от ферментируемой среды, не содержащей биомассу, посредством применения хроматографию псевдодвижущегося слоя (SMB),

c) очистка путем ионного обмена,

d) первый одно- или многоступенчатый этап выпаривания,

e) очистка посредством ионного обмена,

f) второй одно- или многоступенчатый этап выпаривания.

Посредством этого способа получают молочную кислоту, характеризующуюся высокой чистотой > 80 вес.%.

[0022] В предпочтительном варианте осуществления способа очистку посредством ионного обмена на этапе с) сочетают с нанофильтрацией, при этом очистку посредством ионного обмена и нанофильтрацию выполняют в любом порядке. Таким образом происходит эффективная тонкая очистка.

[0023] Ферментируемую среду, содержащую молочную кислоту в виде лактата аммония, биомассу и компоненты подложки, непрерывно подают для фильтрации через слой фильтрующего материала и/или микрофильтрации и/или центрифугирования. При этом температура и рН соответствуют значениям для ферментации, поскольку было установлено, что вследствие деактивации биомассы путем повышения температуры и понижения рН добавлением кислоты автолиз биомассы ускоряется и в ферментационную среду высвобождается больше продуктов распада. Также время между окончанием ферментации и отделением биомассы должно поддерживаться минимальным и не должно превышать 2 часа, и предпочтительно должно составлять менее 1-2 часов. Концентрация биомассы в фильтрате не должна превышать 1 г/л. Эта процедура благотворно влияет на качество конечного продукта.

[0024] Фильтрат со слоя после ферментации или микрофильтрации переходит на этапе а) на вторую стадию, которая включает одно- или двухступенчатую ультрафильтрацию. Здесь удаляют остаточные фракции биомассы, нерастворимые твердые вещества и компоненты с высокой молекулярной массой. Мембраны с разделительной границей ≤10 кДа были определены как оптимальные между качеством продукта и расходом через эти мембраны. Вследствие коэффициентов растворимости лактата аммония в воде температура жидкой среды должна быть ≥30ºС. Концентрат используют повторно для слоя фильтрующего материала или микрофильтрации, или альтернативно его собирают и применяют как сырье для производства дикарбоновой кислоты технического качества, а фильтрат подают на дальнейшие этапы обработки.

[0025] В ультрафильтрате молочная кислота присутствует в виде соли, такой как лактат аммония. Для ее превращения в молочную кислоту осуществляют добавление и примешивание концентрированной серной кислоты и соответствующее понижение значений рН раствор до значений от 2,2 до 2,4. Здесь подкисление выполняют в два этапа, из которых на 1ом этапе ферментируемую среду с первой стадии этапа а) способа подкисляют концентрированной серной кислотой до рН от 4,4 до 4,6, а на 2омэтапе ультрафильтрат со второй стадии этапа а) способа подкисляют концентрированной серной кислотой до рН от 2,0 до 2,4, так чтобы соль молочной кислоты, содержащаяся в очищенном ферментационном растворе, преобразовалась в молочную кислоту и образовывалась соль в стехиометрическом соотношении. В данном случае сульфат аммония образуется в стехиометрическом соотношении. Во избежание нежелательного осадка этот этап способа выполняют при температурах от 30ºС до 60ºС и предпочтительно в диапазоне от 30ºС до 40ºС. Данный предварительно очищенный раствор готов для отделения и очистки молочной кислоты.

[0026] Отделение ультрафильтрата молочной кислоты осуществляют посредством применения хроматографии псевдодвижущегося слоя. Это особенно эффективная модификация высококачественной жидкостной хроматографии, при которой большое число теоретических тарелок обусловлено последовательностью нескольких отделяющих колонн, соединенных друг с другом посредством клапанов в непрерывный контур, и эффективность отделения путем хроматографии значительно улучшена. Катионные обменники и анионные обменники применяют в качестве постоянной фазы. На основе различного времени удерживания молочной кислоты и сульфата аммония происходит отделение двух основных компонентов. Деминерализованную воду и/или конденсат пара применяют в качестве элюента. Можно увидеть, что в экстракте может быть получено более 95% молочной кислоты, содержащейся в ультрафильтрате, при этом отношение между ультрафильтратом и элюентом в данном диапазоне колеблется от 1:1 до 1:2,5 и применяется восемь колонн анионного обменника, соединенных в непрерывный контур. Экстракт все еще содержит небольшие количества сульфата аммония, уксусной кислоты и окрашенных материалов среды ферментера. Элюированный рафинат содержит максимум 1 г/л молочной кислоты и сульфата аммония и сопровождающие соли из процесса ферментации, такие как фосфаты, нитраты и хлориды.

[0027] Для осуществления производства молочной кислоты высокой степени очистки и качества, пригодного для полимеризации, в следствие все еще присутствующих остатков окрашенных веществ и сопровождающих веществ, внизу по потоку от SMB добавляют очистку в две стадии посредством ионного обмена и нанофильтрации на этапе с) способа. Эти две стадии могут быть осуществлены в любом порядке. Что касается ионообменных смол, в зависимости от химического анализа добавок, возможны катионные и/или анионные обменники. В данном случае одни и те же анионо- и катионообменные смолы используют в качестве SMB, или альтернативно другие ионообменные смолы используют в качестве SMB. Нанофильтрация служит в основном для тонкой очистки экстракта с предыдущих этапов способа, на которых мембраны имеют разделительный размер от 100 до 400 Да. Может быть показано, что нанофильтрация с разделительным размером от 200 Да приносит хорошие результаты в плане качества. В то же время способ осуществляют таким образом, чтобы концентрат после нанофильтрации составлял не более 10% от общего количества получаемого вещества. Фильтрат подают на дальнейшие этапы способа.

[0028] Еще в одной конфигурации способа очистки фильтрат с этапа с) способа пропускают на первое одно- или многоступенчатое выпаривание. Здесь происходит выпаривание до концентрации от 45 до 55 вес.% молочной кислоты.

[0029] Полученный таким образом предварительно концентрированный и очищенный раствор молочной кислоты затем на этапе d) способа еще раз подвергают ионному обмену. Здесь также как и на предыдущих этапах ионного обмена, применяют одни и те же или разные хроматографические смолы.

[0030] На этапе f) способа согласно изобретению очищенный раствор молочной кислоты с этапа е) способа доводят до концентрации молочной кислоты ≥ 80 вес.%, предпочтительно от 88 до 92 вес.%.

[0031] Также объектом настоящего изобретения является применение молочной кислоты, полученной согласно способу по пп. 5-16, при испытании для определения качества по пп. 1-3. При этом, на основе критериев качества согласно изобретению может быть определено, является ли молочная кислота пригодной для полимеризации.

[0032] Кроме того, молочная кислота, полученная согласно способу по пп. 5-16 может применяться для производства полилактидов. В данном случае способ производства полилактидов предпочтительно включает следующие этапы:

- концентрирование молочной кислоты до ≥ 98 вес.%,

- предварительная конденсация концентрированной молочной кислоты до средней молекулярной массы от 500 до 2000 г/моль,

- циклизация деполимеризации, при которой образуется лактид,

- очистка лактида,

- полимеризация с раскрытием кольца,

- демономеризация,

- гранулирование и кристаллизация.

[0033] Далее настоящее изобретение будет проиллюстрировано более подробно на основе примеров и графических материалов.

Фиг. 1: Схематическое изображение устройства для поликонденсации молочной кислоты, подходящего для осуществления испытания для определения качества молочной кислоты.

Фиг. 2: Схематическое изображение устройства для деполимеризации поликонденсата с конденсации, подходящего для осуществления испытания для определения качества молочной кислоты.

[0034] Пример 1

Поликонденсация

Поликонденсацию осуществляли на основе устройства, показанного в качестве примера на Фиг. 1. Трехгорлую круглодонную колбу 20 погружали в соляную ванну 21, которую нагревали на плите 22. Трехгорлую круглодонную колбу 20 взвешивали перед погружением в соляную ванну 21 и наполняли взвешенным количеством молочной кислоты. Двухгорлая колба 15, надетая на трехгорлую круглодонную колбу, служила для ввода азота 13 через клапан 14. Температуру обратного холодильника 11, установленный в верхней части двухгорлой колбы 15 поддерживали при температуре от 50ºС до 70ºС посредством выхода 9 теплоносителя и терморегулятора 10 с водой с контролируемой температурой. Над обратным холодильником 11 установлен охлаждаемый холодной водой 6 холодильник 7 Либиха, который открывается в емкость. Там собираются побочные продукты поликонденсации, такие как вода. Сопутствующую молочную кислоту отделяли от воды во фракционирующей колонне 12 и возвращали в поликонденсат. Вакуумный насос 1 соединен с устройством посредством бокового коннектора 4 на выходе холодильника 7 Либиха. Вакуум регулировали посредством игольчатого клапана. Компоненты, которые не конденсируются при температуре холодильника, например, удаляли перед вакуумным насосом посредством охлаждаемой ловушки 2, присоединенной к клапану 3, охлаждаемому, например, посредством сухого льда. Для контроля рабочей температуры предоставлены различные термометры 8, 18 и 19. После погружения трехгорлой круглодонной колбы 20 в масляную ванну ее температуру поэтапно повышали до температуры от 120ºС до 180ºС в течение 6 часов, а давление понижали от 400 до 50 мбар. В это время содержимое перемешивали посредством перемешивающего устройства 16 и вала 17 мешалки. Через два часа при температуре ванны 150ºС и давлении 200 мбар брали первый образец и измеряли количество катализатора. При использовании в качества катализатора оксида бутилолова (TW30 марки Acima, растворенного в смеси бутандиола и метилизобутилкетона), концентрация составляла 500 ppm элементарного олова относительно массы форполимера. Дополнительные образцы форполимера брали через 4 часа (180ºС, 200 мбар) и через 6 часов (конец эксперимента, 180ºС, 50 мбар).

[0035] Пример 2

Деполимеризация

Для деполимеризации форполимер остается в стеклянном резервуаре и конструкцию изменяют таким образом, чтобы фракционирующая колонна была установлена смежно с трехгорлой круглодонной колбой 20 и соединена с ним посредством соединительной трубки, так чтобы пар из круглодонной колбы мог проходить снизу вверх через фракционирующую колонну, и обратного холодильника из фракционирующей колонны в трехгорлую колбу не было. Это показано на Фиг. 2. Для этого конструкция трехгорлой круглодонной колбы является следующей. Трехгорлая круглодонная колба 20 соединена с термометром 26 посредством первой дистиллирующей насадки 24 и резьбовой трубки с винтовым замыканием 25. Первая дистиллирующая насадка 24 соединена со второй дистиллирующей насадкой 27, на нижнем конце которой установлен полый стеклянный коннектор 29. Над второй дистиллирующей насадкой 27 находится наполненная колонна 28 и обратный холодильник 11. Над обратным холодильником 11 установлен холодильник 7 Либиха, который открывается в еще один полый стеклянный коннектор 30. Во время реакции в трехгорлой круглодонной колбе 20 смесь постоянно перемешивают. Это осуществляют посредством перемешивающего устройства 16, соединенного с мешалкой 23 посредством вала 17 мешалки. Образованный дилактид выходит в виде пара из трехгорлой колбы 20, конденсируется в холодильнике 11 Либиха колонны и собирается в отдельном полом стеклянном коннекторе 29, закрывающем колонну снизу. Побочные продукты, такие как вода и молочная кислота, конденсируются в холодильнике 7 Либиха в верхней части фракционирующей колонны и собираются в полом стеклянном коннекторе 30. Для этого трехгорлую круглодонную колбу 20 погружают в соляную ванну 1, нагретую до 210ºС, давление регулируют до 200 мбар и запускают мешалку 4. Температуру ванны через 115 мин повышают до 220ºС и поддерживают на этом уровне. Давление через 30 мин снижают до 50 мбар, через 45 мин - до 10 мбар, и через 165 мин - до 5 мбар. Через 75 мин устройство продувают, полый стеклянный коннектор 29, в котором собирается образованный лактид, заменяют. Следующую замену выполняют через 135 мин, так что получают всего 3 образца лактида. Температуру в устройстве поддерживают благодаря разным термометрам 3 и 26.

[0036] Пример 3

Отделение биомассы и твердых веществ в способе производства пригодной для полимеризации молочной кислоты согласно настоящему изобретению.

Среду ферментера с рН 6,8 и содержанием лактата аммония 12,2 вес.% рассчитывают при пропускании молочной кислоты для отделения биомассы посредством сепаратора.

Содержание сухого вещества (DS) в необработанной среде составляет примерно 6,9 г/л. После сепаратора содержание сухого вещества DS<0,03 г/л измеряют в осветленном растворе. Содержание твердого вещества в отделенной биомассе составило около 34,7 вес.%. Сепаратор работал примерно со скоростью 360 л/ч.

Согласно изобретению подкисливание среды ферментера осуществляли серной кислотой на двух стадиях, до рН 4,5 до ультрафильтрации и до рН 2,2 после ультрафильтрации.

Ультрафильтрацию выполняли посредствам спирального модуля. Мембрана состояла из полиэфира сульфоната (PES) с площадью 7 м2.

Благодаря хорошей предварительной очистке в сепараторе достигали очень высоких значений интенсивности потока, которые оставались практически постоянными на время проведения эксперимента. Ультраконцентрат имел очень темный цвет и его подвергали диафильтрации для предотвращения потерь молочной кислоты.

Фильтрат подавали на SMB после подкисления до рН 2,2.

[0037] Пример 4

SMB с анионообменной смолой в способе производства полимеризуемой молочной кислоты согласно изобретению.

Среду ферментера, очищенную и подкисленную способом согласно изобретению, как указано в Примере 1, пропускали через SMB для разделения молочной кислоты и сульфата аммония. В качестве элюента применяли деионизированную воду.

Колонны блока SMB наполняли анионообменной смолой, наполненной лактатом.

Таблица 1 показывает результаты SMB:

[0038] Пример 5

SMB с катионобменной смолой в способе производства полимеризуемой молочной кислоты согласно изобретению.

В том же блоке SMB, но с наполнением катионобменной смолой, загруженной ионами аммония, осуществляют следующие измерения:

Значения показывают, что разделительное действие на катионобменную смолу все равно лучше, чем в Примере 2.

99,54% сульфата удалено, и 99,34% молочной кислоты остается в экстракте.

[0039] Пример 6

Нанофильтрация и ионный обмен в способе производства полимеризуемой молочной кислоты согласно изобретению

В лабораторном устройстве, оснащенном плоской мембраной с площадью 0,07 м2 и разделительным размером от 250 Да, осуществляют испытание для определения влияния нанофильтрации на раствор молочной кислоты, производимой согласно изобретению, полученный после этапа SMB в виде экстракта. Раствор брали при температуре 50ºС. Давление до мембраны было отрегулировано до 30 бар.

Фильтрат обладает значительно более светлым цветом, измеренное содержание сахара, мальтозы значительно понижено, и содержание сульфата также снижено. Также значительно снижено содержания аминокислот.

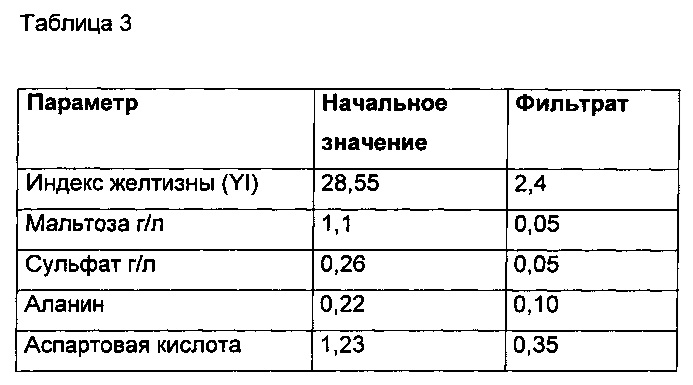

Таблица 3 показывает измеренные значения относительно указанных результатов:

В этом примере после нанофильрации раствор молочной кислоты имел концентрацию 6 вес.%, содержание сульфата - 18,2 мг/л, содержание фосфата - 7,7 мг/л, содержание мальтозы - <0,01 г/л и YI - 2,09.

Для дополнительного удаления примесей раствор молочной кислоты пропускали через комбинацию обесцвечивающей колонны и колонны катионного и анионного ионообменника.

[0040] Пример 7

Выпаривание перед ионным обменом и последующее выпаривание в способе производства полимеризуемой молочной кислоты согласно изобретению

Раствор молочной кислоты, производимой согласно изобретению, после очистки в две стадии нанофильтрацией и ионообменом, все еще содержит некоторое количество ионов, небольшие количества остаточных сахаров и красящих веществ.

Для максимально полного удаления всех примесей раствор молочной кислоты пропускают через комбинацию обесцвечивающей колонны и колонны катионного и анионного ионообменника, выпаривают до примерно 50 вес.% молочной кислоты, а затем пропускают через комбинацию обесцвечивающей колонны и колонны ионообменника.

После пропускания через описанное устройство получали более 61 вес.% молочной кислоты со следующими параметрами:

Сульфат: 2,6 мг/л

Фосфат: 0,23 мг/л

Мальтоза: 0,04 г/л

YI: 0,72

Раствор молочной кислоты был прозрачным даже после прохождения через вторую стадию выпаривания, на которой полученная концентрация молочной кислоты составляла 90 вес.%. Очищенная таким образом молочная кислота проходит испытание качества согласно изобретению и характеризуется выходом лактида в готовом продукте, составляющим 91,7% и рацемизацией - 3,3%, и таким образом подходит в качестве сырья для производства PLA.

[0041] Пример 8

Описание способа производства полилактидов с применением молочной кислоты, генерируемой способом производства молочной кислоты согласно изобретению.

В данном случае предпочтительно сделана ссылка на способ, подробно раскрытый в документе WO 2009/030397 А1.

a) Концентрация молочной кислоты

В качестве сырья применяют молочную кислоту, получаемую способом согласно изобретению по одному из пп. 5-16. В нем отделение воды и молочной кислоты выполняют во фракционирующей колонне. Также создают вакуум посредством коннектора низкого давления, и воду, находящуюся в форме пара конденсируют и удаляют сверху через другой коннектор. В способе осуществляют непрерывное введение молочной кислоты. Дистиллят является чистой водой, а образующийся на дне продукт - молочной кислотой с концентрацией более 99 вес.%.

b) Предварительная конденсация

Концентрированную молочную кислоту превращают в форполимер посредством поликонденсации в ряде из двух реакторов. Поликонденсация происходит при двух разных давлениях и температурах для оптимизации реакции преобразования. В первом реакторе условия выбирают такими, чтобы минимизировать выпаривание молочной кислоты и в то же время облегчить удаление воды. На втором этапе поликонденсации скорость реакции повышают более высокой температурой и в то же время снижают давление для дальнейшего уменьшения концентрации воды в расплаве. Средняя молекулярная масса (среднее значение) форполимера составляет от 500 до 2000 г/моль.

3с) Циклизация деполимеризации

Форполимер находится в химическом равновесии с циклическим димером молочной кислоты дилактидом. Посредством регулирования давления и температуры в реакторе деполимеризации обеспечивается непрерывное формирование лактида из форполимера и его испарение. Реактор деполимеризации содержит холодильник, который частично конденсирует пары реакции: в данном случае вода и основная часть молочной кислоты остаются в виде пара и, в свою очередь, частично конденсируются в устройстве холодильника. Конденсат из реактора деполимеризации прежде всего содержит лактид, лактоилмолочную кислоту (линейный димер молочной кислоты) и высшие линейные олигомеры.

d) Очистка лактида

Во время полимеризации с раскрытием кольца достигаемая молекулярная масса, а следовательно, и важные механические свойства полилактида, зависит от степени чистоты лактида. Гидроксильные группы молочной кислоты и лактоилмолочной кислоты, содержащиеся здесь в качестве примесей, служат в качестве начальной точки полимеризации. Чем выше концентрация гидроксильных групп в лактиде, тем меньше становится получаемая молекулярная масса полимера. Концентрация гидроксильных групп в неочищенном лактиде после циклизации деполимеризации слишком высока. Конденсированный лактид очищают до требуемой концентрации гидроксильной группы во фракционирующей колонне. Очищенный лактид извлекают из колонны как боковой погон. Дистиллят и остаточный продукт могут быт введены в процесс заново в различных местах.

e) Полимеризация с раскрытием кольца

Полимеризацию с раскрытием кольца осуществляют в реакторе, образованном из комбинации резервуара с мешалкой и цилиндрического реактора. В первом реакторе лактид с низкой вязкостью полимеризуют в PLA с показателем преобразования примерно 50-70%. В расплав равномерно вмешивают катализаторы и добавки. В цилиндрическом реакторе реакция полимеризации продолжается до достижения химического равновесия между полимером и мономером. Максимальный показатель превращения мономера составляет примерно 95%. Во время полимеризации вязкость возрастает примерно до 10000 Па с.

e) Демономеризация

Для получения стабильного полилактида концентрация мономера около 5 вес.% в расплаве слишком высока. Следовательно, должна быть выполнена демономеризация. Это достигается путем дегазации расплава, например в двухшнековом экструдере. В связи с тем, что полимеризация с раскрытием кольца является равновесной реакцией, перед демономеризацией добавляют стабилизатор, чтобы предотвратить формирование мономера заново во время и после дегазации.

f) Гранулирование и кристаллизация

После демономеризации расплав извлекают из устройства демономеризации и преобразуют в гранулы. В данном случае гранулирование может быть выполнено как стренговое гранулирование, так и путем горячей резки с погружением. В обоих случаях гранулы PLA должны пройти кристаллизацию перед высушиванием и упаковкой. Кристаллизацию выполняют при высоких температурах с перемешиванием.

[0042] Номера ссылок

1 Вакуумный насос

2 Охлаждаемая ловушка

3 Клапан

4 Боковой коннектор

5 Резервуар

6 Холодная вода

7 Холодильник Либиха

8 Термометр

9 Выход теплоносителя

10 Терморегулятор

11 Обратный холодильник

12 Колонна

13 Ввод азота

14 Клапан

15 Двухгорлая колба

16 Смешивающее устройство

17 Вал мешалки

18 Термометр

19 Термометр

20 Трехгорлая круглодонная колба

21 Соляная ванна

22 Плита

23 Мешалка

24 Первая дистиллирующая насадка

25 Резьбовая трубка с винтовым замыканием

26 Термометр

27 Вторая дистиллирующая насадка

28 Наполненная колонна

29 Полый стеклянный коннектор

30 Еще один полый стеклянный коннектор

Реферат

Настоящее изобретение относится к получению молочной кислоты, являющейся полимеризуемым материалом, из углеводсодержащих материалов посредством ферментации последующей очистки от ферментируемых сред. Описан способ получения полимеризуемой молочной кислоты из ферментируемых сред, включающий следующие стадии; отделение имеющейся биомассы и любых твердых веществ от ферментируемой среды по меньшей мере в две последовательные стадии; снижение значения pH до значений 2,2-2,4 путем добавления и примешивания концентрированной серной кислоты в раствор молочной кислоты из ферментируемой среды без биомассы; отделение раствора молочной кислоты от ферментируемой среды без биомассы посредством применения хроматографии псевдодвижущегося слоя (SMB); очистка отделенного раствора молочной кислоты с помощью первой стадии ионного обмена; концентрирование раствора молочной кислоты, очищенного на первой стадии ионного обмена, с помощью первой стадии одно- или многоступенчатого выпаривания; дополнительная очистка предварительно концентрированного и предварительно очищенного раствора молочной кислоты с помощью второй стадии ионного обмена; концентрирование раствора молочной кислоты, очищенного на второй стадии ионного обмена, с помощью второй стадии одно- или многоступенчатого выпаривания, при этом молочная кислота характеризуется выходом дилактида более 90% и рацемизацией менее 5%, в котором получение полимеризуемой молочной кислоты осуществляют без дистиллирования. Также описано применение полимеризуемой молочной кислоты, полученной указанным выше способом, для получения полилактидов. Технический результат – получение молочной кислоты, пригодной для полимеризации, характеризующейся выходом дилактида более 90% и рацемизацией менее 5%. 3 н. и 13 з.п. ф-лы, 2 ил., 3 табл., 8 пр.

Комментарии